Содержание

Из какой стали выбрать нож

16 декабря 2020

Выбирая в магазине нож, мы хотим самый-самый. Удобный, красивый, из лучшей стали. Но как определить, что конкретная сталь действительно превосходит остальные? Расскажем без лишней химии.

Во-первых, если смотреть только на страну-изготовителя, то можно упустить из вида более важные параметры. Твердость, пластичность, стойкость к воздействиям (вода, кислоты, механическая), цена на худой конец.

Во-вторых, ножевые стали различаются по назначению. Одни – легко затачиваются «в бритву», вторые – совершенно не ржавеют, третьи – позволяют эффектно снимать стружку с гвоздей, четвертые – объединяют в себе несколько качеств, да и просто красивы.

В-третьих, любая характеристика может быть как плюсом, так и минусом, в зависимости от применения.

Клинок из «нержавейки» удобен и неприхотлив — но его придется чаще точить, зато это можно делать в походе о любой камень, не таская с собой полноценный заточный станок.

«Супер-твердый» клинок из высокоуглеродистой стали будет резать почти все, но его режущая кромка скоро начнет выкрашиваться, а затачивать его придется в мастерской.

Дамаск дорогой, капризный, но справляется с большим спектром задач и выглядит сказочно.

Для каждой сферы подходит своя сталь, и при выборе идеального для себя клинка нужно учитывать условия его работы.

За десятилетия работы ООО ПП «Кизляр» мы подобрали в свою линейку оптимальный набор сталей, которые вместе способны решить задачи любой сложности.

- AUS-8.

Японская нержавеющая сталь, достаточно универсальная и недорогая. Обладает оптимальным на наш взгляд сочетанием гибкости и твердости (57-59 HRC), механически вынослива и не требует каких-то специальных навыков при заточке. Есть стали в чем-то лучше, есть в чем-то хуже, но AUS-8 – поистине «золотая середина, проверенная годами. Наша основная заводская сталь.

- Х12МФ.

Отечественная инструментальная сталь с высокой твердостью (59-61 HRC) и, как следствие, малой гибкостью, с хорошей стойкостью к коррозии. Подходит для универсальных ножей с агрессивным резом. Очень медленно затупляется, а заточку лучше проводить в мастерской. Если любите ножи с «долгой» заточкой, то х12мф – лучший выбор.

- Сталь ШХ-15.

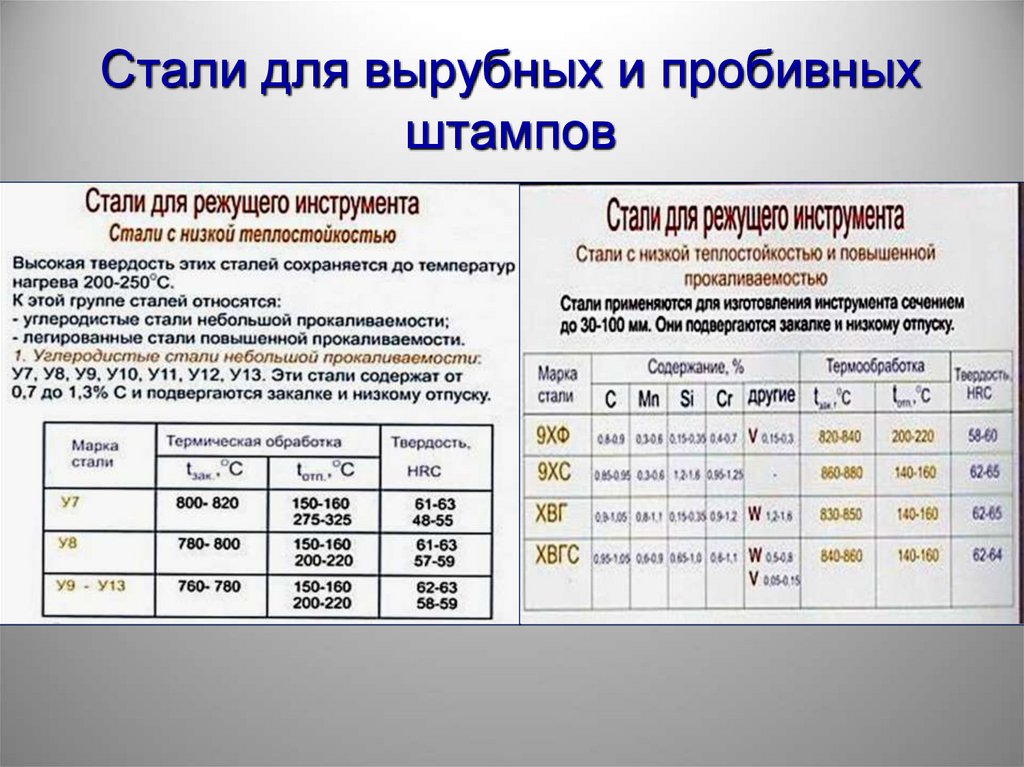

Российская подшипниковая сталь с превосходными режущими способностями. Твердость по шкале Роквелла – 61-63 HRC. Клинки из ШХ-15 дополнительно покрываются защитным слоем «черный хром», поскольку сталь обладает низкой стойкостью к коррозии, и за режущей кромкой требуется уход. При соблюдении всех рекомендаций нож с клинком из ШХ-15 прослужит исключительно долго.

- Сталь У-8.

Российская инструментальная сталь с повышенной износоустойчивостью, очень долго сохраняющая свои режущие способности. Твердость 60-63 HRC. Благодаря содержанию углерода долго сохраняет остроту, но требует ухода, чтобы клинок не ржавел. Клинки из стали У-8 дополнительно покрываются защитным слоем «черный хром».

Твердость 60-63 HRC. Благодаря содержанию углерода долго сохраняет остроту, но требует ухода, чтобы клинок не ржавел. Клинки из стали У-8 дополнительно покрываются защитным слоем «черный хром».

- Сталь 65Г.

Российская «пружинная» сталь. Выдерживает серьезные нагрузки, отличается износостойкостью и упругостью, стойкостью к ударам. Не зря из этой стали изготавливают не только ножи, но и рессоры и пружины. В линейке ООО ПП «Кизляр» из стали 65Г изготавливаются клинки для мачете и топориков. Сталь обладает низкой устойчивостью к коррозии и поэтому клинки из стали 65Г дополнительно покрываются защитным слоем «черный хром».

- Сталь 50х14.

Российская нержавеющая сталь — отлично выдерживает воздействие агрессивной среды, хорошо сохраняет заточку, используется в том числе и для изготовления медицинского инструмента. Из 50х14 наш завод изготавливает клинки для шашек и кинжалов.

Из 50х14 наш завод изготавливает клинки для шашек и кинжалов.

- Сталь D2.

Американская «инструментальная» сталь премиум-класса, обладающая высокой твердостью (60-62 HRC) и прекрасным резом. Ножи из D2 присутствуют в линейках у всех крупных производителей, благодаря своей прочности и долгому сохранению заточки. Соответственно, клинки обрабатываются чуть сложнее «обычных». Примерный аналог отечественной стали Х12МФ, но D2 имеет лучшую стойкость к коррозии.

- Дамасская сталь.

Эту сталь делают в кузнице «по старинке». Состоит из нескольких видов подшипниковых сталей и одной нержавеющей. Обладает одновременно и твердостью (до 62 HRC) и пластичностью, чего не наблюдается ни в одном из видов классических сталей. Красивый и уникальный рисунок на клинке – бонус к потрясающим эксплуатационным свойствам. За сталью требуется уход, из-за присутствия в ней подшипниковых сталей. После использования необходимо промыть чистой водой и вытереть насухо, либо протереть оружейным маслом.

После использования необходимо промыть чистой водой и вытереть насухо, либо протереть оружейным маслом.

Все современные стали, отобранные нами для создания ножей, прилично держат заточку, выдерживают нагрузки на излом (если обух достаточно толстый), обладают хорошей устойчивостью к коррозии.

Безусловно, есть некоторые отличия в эксплуатации: например, ножи из х12мф и D2 придется точить гораздо реже – но когда клинок «подсядет», об обычный камень его поправить будет сложнее неприхотливой AUS-8.

65Г позволит не только резать, но и эффективно рубить. Ножи из ШХ-15 и У-8 потребуют от вас потратить немного времени на мытье и просушку после каждого использования, но в ответ вознаградят красивым и точным «резом».

А прекрасная дамасская сталь обойдется дороже, но объединит в себе качества остальных.

Вернуться

из какой марки металла делают железнодорожные рельсы

Длительная и беспроблемная эксплуатация элементов ВСП возможна лишь тогда, когда они выполнены из подходящего материала. И сегодня мы посмотрим, из какой марки стали изготавливают железнодорожные рельсовые конструкции, почему выбран именно этот металл для рельсов, какими свойствами и характеристиками он обладает. Информация поможет вам правильно выбрать подходящие прокатные изделия для непосредственного строительства колеи.

И сегодня мы посмотрим, из какой марки стали изготавливают железнодорожные рельсовые конструкции, почему выбран именно этот металл для рельсов, какими свойствами и характеристиками он обладает. Информация поможет вам правильно выбрать подходящие прокатные изделия для непосредственного строительства колеи.

Содержание

- Рельсовая сталь

- Основные материалы для изготовления рельсов

- Химический состав и его преимущества

- Механические свойства

- Применение и марки рельсовой стали

- Колесные стали – для железнодорожных колес

- Углерод в колесных сталях

- Японские колесные стали

- Выше углерод в колесах – меньше износ рельсов

- Японские колеса на немецкой железной дороге

Важно учитывать специфику современности. За почти 100 лет грузоподъемность ЖД-транспорта увеличилась в 8-10 раз, а скорость его передвижения по полотну возросла в 5 раз. Получается, что опорные конструкции испытывают совсем другие нагрузки. Поэтому необходимо, чтобы они были более прочными, твердыми и износостойкими, чем век назад.

Поэтому необходимо, чтобы они были более прочными, твердыми и износостойкими, чем век назад.

Рельсовая сталь

Объединяет в себе сразу несколько типов сходных металлов, аналогичных по способу применения – используемых для изготовления элементов ВСП (верхнего строения пути). Мелкоигольчатый перлит составляет основу фазовой структуры для всех вариантов, выплавляемых в конверторных или дуговых печах. После термической обработки он становится максимально однородным, приобретая вязкость, достаточную твердость и высокое сопротивление износу.

По раскислителям делится на 2 принципиальные группы:

I – вредные примеси убираются с помощью ферромарганца или ферросилиция;

II – для удаления кислорода применяются алюминиевые включения (считающиеся более предпочтительными из-за их природы).

Основные материалы для изготовления рельсов

Многое зависит от того, в какой сфере будут использоваться прокатные изделия. Из конвертерной стали исполняются элементы ВСП, укладываемые в ЖД-путь и формирующие широкую или узкую колею. А вот крановым опорным металлоконструкциям уже необходимо выдерживать совсем другие нагрузки, поэтому для их выпуска заводы берут высокоуглеродистые сплавы.

А вот крановым опорным металлоконструкциям уже необходимо выдерживать совсем другие нагрузки, поэтому для их выпуска заводы берут высокоуглеродистые сплавы.

Совсем другой случай – так называемые контактные, монтируемые для создания полотна метрополитена. Они не принимают огромные напряжения, зато должны эффективно снимать ток, поэтому их делают из сравнительно мягких металлов.

Химический состав и его преимущества

Для основных марок стали ЖД рельса он регламентирован ГОСТом Р 554 97-2013. Данный межгосударственный стандарт устанавливает, что основной компонент – это железо, но помимо него в сплав обязан входить еще ряд элементов – в следующих массовых долях:

- Углерод (карбон) – от 0,71 до 0,82%, усиливает механические свойства примерно вдвое. Его частицы связывают ферро-молекулы, превращая их в карбиды, которые гораздо прочнее и крупнее. И высокотемпературные воздействия становятся не настолько критичными.

- Марганец – от 0,25 до 1,05%, улучшает ударную вязкость (на четверть-треть), а также износостойкость и твердость.

Причем пластичность не ухудшается, что самым положительным образом влияет на технологичность готового прокатного изделия.

Причем пластичность не ухудшается, что самым положительным образом влияет на технологичность готового прокатного изделия. - Кремний – от 0,18 до 0,4%, требуется для удаления кислородных примесей, а значит и для оптимизации внутренней кристаллической структуры материала. С такой добавкой существенно уменьшается вероятность появления ликвационных пятен, а долговечность повышается примерно в 1,4 раза.

- Ванадий – от 0,012 до 0,08%, в зависимости от конкретной марки стали для изготовления железнодорожных рельсов. Важен для обеспечения достаточной контактной прочности. В соединении с углеродом образует карбиды, повышающие предел выносливости (а именно нижний его порог).

Похожие новости

30 мин.

30 мин.Отдельного рассмотрения заслуживают нежелательные или даже вредные примеси, вычленить которые до конца с помощью современных технологий пока не удается. Это:

- Азот – от 0,03 до 0,07%, плох тем, что нейтрализует легирующий эффект. Из-за него в толще профиля образуются нитриды, которые не поддаются термоупрочнению, а значит снижают механические свойства готовых элементов ВСП.

- Сера – до 0,045%. Ее включения не дают сплаву быть податливым при горячей обработке под давлением. В результате после проката может получиться изделие, склонное к образованию трещин, и его придется сразу же отбраковать.

- Фосфор – до 0,035. Он тоже повышает хрупкость металлоконструкции. С ним быстро накапливается усталость, что приводит к скорым расслоениям и разломам.

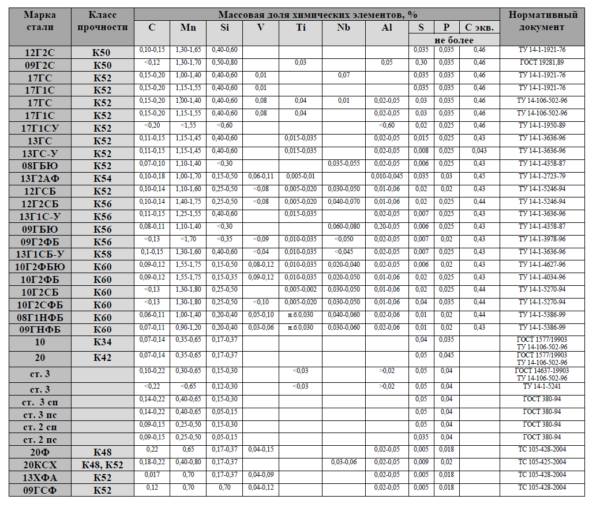

Ради максимальной наглядности представляем химический состав популярных марок стали для железнодорожных рельсов в следующей сводной таблице:

| Марка стали | Массовая доля элементов % | ||||||||

| Углерод | Марганец | Кремний | Ванадий | Титан | Хром | Фосфор | Сера | Алюминий | |

| Не более | |||||||||

| К78ХСФ | 0,76-0,82 | 0,75-1,05 | 0,40-0,80 | 0,05-0,15 | 0,040-0,60 | 0,025 | 0,025 | 0,005 | |

| Э78ХСФ | |||||||||

| М76Ф | 0,71-0,82 | 0,25-0,45 | 0,03-0,15 | 0,035 | 0,040 | 0,020 | |||

| К76Ф | 0,030 | 0,035 | |||||||

| Э76Ф | 0,025 | 0,030 | |||||||

| М76Т | 0,007-0,025 | 0,035 | 0,040 | ||||||

| К76Т | 0,030 | 0,035 | |||||||

| Э76Т | 0,025 | 0,030 | |||||||

| М76 | 0,035 | 0,040 | 0,025 | ||||||

| К76 | 0,030 | 0,035 | |||||||

| Э76 | 0,025 | 0,030 | |||||||

Примечания: В марках стали буквы М, К, Э – обозначают способ выплавки, цифры – среднюю массовую долю углерода, Буквы Ф, С, Х, Т – легирование стали ванадием, кремнием, хромом и титаном соответственно. Допускается массовая доля остаточных элементов – хрома (В рельсах категории Т1, Т2, H), никеля и меди не более 0,15% каждого, при суммарной массовой доле не более 0,40%. Химический состав для Р65К должен соответствовать указанному, за исключением массовой доли углерода, которая должна быть 0,83 – 0,87%. При этом цифры в марке стали заменяют на 85. | |||||||||

Как видите, дополнительно указаны еще два компонента – титан и хром. Мы не будем их подробно описывать, так как они присутствуют далеко не всегда, но первый из них является полезной примесью, чей положительный эффект сводится к повышению прочности, а второй – остаточным элементом. Также стоит обратить внимание на наличие алюминия, помогающего снизить вес без ухудшения других качественных показателей.

Механические свойства

- Сопротивляемость ударным воздействиям – твердость легированного добавками материала после объемной закалки достигает 60 HRC по шкале Роквелла, вязкость – 2,5 кг/см2.

Благодаря этому уже уложенные металлоконструкции сложно случайно повредить.

Благодаря этому уже уложенные металлоконструкции сложно случайно повредить. - Стойкость к циклическим нагрузкам – жд металлопрокат изготавливают из стали, потому что предел его прочности доходит до 1000 МПа. В климатических условиях наших широт они не деформируются в течение десятилетий (особенно при грамотном уходе).

- Умеренная пластичность – изделие горячего проката при производстве можно нагревать до температуры в 1000 градусов Цельсия. Показатель его относительного сужения не выйдет за пределы 25%. Получается профиль без пустот и мелких дефектов, которые в процессе эксплуатации могли бы быстро превратиться в серьезные изъяны.

Сочетание настолько практичных свойств также обуславливает постоянную популярность и повсеместное использование двутавровых направляющих именно из рассматриваемого сплава.

Применение и марки рельсовой стали

Основная сфера использования металла (что ясно из его названия) – выпуск прокатных изделий для укладки ВСП.

Теперь рассмотрим самые востребованные вариации сплавов:

- 76 – самая популярная.

Из нее изготавливаются профили серий Р50 и Р65, составляющие 3/4 всех опорных конструкций ширококолейных ЖД-полотен.

Из нее изготавливаются профили серий Р50 и Р65, составляющие 3/4 всех опорных конструкций ширококолейных ЖД-полотен. - 76Ф – уже усиленная ванадием, с повышенным ресурсом. Поэтому используется для производства проката, который в дальнейшем будет укладываться в линии для высокоскоростного движения локомотивов и другого быстрого транспорта.

- К63 – легирована никелем (до 0,3%), отличается впечатляющей твердостью и лучшей коррозионной стойкостью. Из нее выполняются крановые рельсы, марка стали позволяет выдерживать нагрузки, в других случаях ставшие критическими.

- К63Ф – с добавками вольфрама, а значит с еще более высокой циклической прочностью.

- М54 – обогащенная марганцем и за счет этого обладающая хорошей вязкостью. Нашла свое применение при выпуске накладок для мест стыка и стрелочных переводов.

- М68 – актуальная при производстве специфических элементов верхнего строения пути.

Необходимость механических свойств в различных сочетаниях и определила такое разнообразие вариантов. Добавьте сюда сравнительно малый вес и низкую стоимость, и получите очень практичную конструкцию для строительства транспортных линий и узлов развязки.

Добавьте сюда сравнительно малый вес и низкую стоимость, и получите очень практичную конструкцию для строительства транспортных линий и узлов развязки.

Указывается тип рельсовой стали на маркировке, которая может быть как постоянной, так и временной. В первом случае она наносится клеймением, во втором – краской. В числе прочих обозначений – соответствие прокатного изделия ГОСТу, а также дополнительные его особенности (укороченная длина, сорт, расположение технических отверстий и тому подобное).

Эксплуатировать профили можно вплоть до истечения срока наработки, указанного заводом-производителем и исчисляемого по пропущенному тоннажу. Возможен и преждевременный выход элементов ВСП из строя, вызванный появлением дефектов. Тогда их нужно менять или ремонтировать. О различных видах дефектах вы можете прочитать в этой статье.

Итак, мы выяснили, что для железнодорожного полотна марка стали это 76 и 76Ф, с высоким содержанием углерода и с добавками ванадия (во втором случае). Выплавляется в конвертерных и дуговых печах, с раскислением ферросилицием и алюминием, с последующей дефосфорацией и обновлением шлака, с вакуумной и термической обработкой. При таком подходе готовый прокат отличается высокой степенью чистоты и низкой склонностью к появлению изъянов.

Выплавляется в конвертерных и дуговых печах, с раскислением ферросилицием и алюминием, с последующей дефосфорацией и обновлением шлака, с вакуумной и термической обработкой. При таком подходе готовый прокат отличается высокой степенью чистоты и низкой склонностью к появлению изъянов.

Сходным образом заводы-производители выпускают не только конструкции для формирования полотна, но и другие важные элементы используемые на ЖД-объектах. Взглянем на них подробнее.

Колесные стали – для железнодорожных колес

Ободья подвижных частей транспорта просто обязаны быть износостойкими (иначе все прочностные преимущества верхнего строения пути будут сведены к нулю). Поэтому они и производятся из тех типов рассматриваемого нами металла, которые обогащены карбидами. Тогда они реже выходят из строя, а значит меньше провоцируют возникновение аварийных ситуаций, а в долгосрочной перспективе еще и удешевляют стоимость эксплуатации локомотивов и вагонов.

Внимание, ошибочно считать, что все риски нивелируются подходящими примесями. Даже полезные добавки должны вводиться в сплав умеренно – сейчас объясним почему.

Даже полезные добавки должны вводиться в сплав умеренно – сейчас объясним почему.

Углерод в колесных сталях

Анализируя химический состав, мы сделали вывод, что включения карбона усиливают сопротивление металла к износу, но они же и повышают восприимчивость к критическим температурам. В случае с ободьями особенно важно сделать их несклонными к термическим повреждениям. Нужно помнить, что преждевременный износ (тем более при халатном обслуживании) способен привести к тому, что движущийся на внушительной скорости транспорт сойдет с пути.

Поэтому нет смысла ориентироваться исключительно на высокоуглеродистые сплавы – их прочность в данном случае вполне способна сыграть во вред. Для выпуска колес может не подойти обычная рельсовая сталь, марка для их изготовления обязана соответствовать следующим стандартам:

- AAR M-107/M-208 – американский;

- EN 13262 – европейский;

- JIS E 5402-1 – японский;

- ГОСТ 10791-2011 – межотраслевой.

Отдельного внимания заслуживают проектные решения Страны восходящего солнца. ЖД-сообщение там достаточно сильно развито и сегодня находится на том современном уровне, на который стоит равняться уже не только государствам СНГ. Локомотивы там передовые и движутся на внушительных скоростях. Каким же образом подвижные части этого транспорта выдерживают серьезнейшие нагрузки? Попробуем разобраться.

Японские колесные стали

Примерно 90 лет назад тамошние инженеры и строители столкнулись с глобальной проблемой: специалисты обнаружили, что колеса их транспорта преждевременно изнашиваются, хотя ресурс был рассчитан на годы вперед.

Объяснение было найдено и оказалось простым: в сплаве для выпуска металлических элементов, изготовленным по заимствованным европейским технологиям, содержалось всего 0,5% углерода. Такой массовой доли было явно недостаточно для обеспечения необходимой износостойкости.

Ученые из Японии понимали, что повышение процента карбона в толще профиля может привести и к негативным последствиям (в частности, к появлению склонности к термическим повреждениям). Поэтому были запущены масштабные исследования, целью которых стало нахождение оптимальной концентрации добавки с сохранением всех полезных свойств. В результате остановились на отметке в 0,6-0,75%, которой и соответствует стандарт JIS E 5402-1.

Поэтому были запущены масштабные исследования, целью которых стало нахождение оптимальной концентрации добавки с сохранением всех полезных свойств. В результате остановились на отметке в 0,6-0,75%, которой и соответствует стандарт JIS E 5402-1.

Выше углерод в колесах – меньше износ рельсов

Поиски позволили сделать еще один важный вывод: при балансе примесей и основного металла дольше эксплуатируются не только подвижные части транспорта, но и те элементы ВСП, по которым они едут.

Объяснение данному эффекту тоже нашли: мельчайшие частицы, откалываются от колес, оседают в месте контакта и выходит абразивное воздействие на поверхность катания. В итоге на головке появляются царапины, а со временем и трещины.

Эти результаты побудили инженеров экспериментальным путем повышать содержание углерода – вплоть до того уровня, которым сейчас может похвастать марка стали для JIS E 5402-1 (то есть до 0,75%).

Японские колеса на немецкой железной дороге

В ЖД-сообщении Германии наблюдалась проблема: подвижные части местных поездов (ICE) быстро деформировались, что приводило к их выходу из строя, к потере качества сцепления, к возникновению аварийных ситуаций. Когда специалисты Deutsche Bann узнали, что локомотивы компании Shinkan-sen из Страны восходящего солнца не испытывают подобных сложностей даже при движении на максимально допустимых скоростях, они захотели провести сравнительные испытания.

Когда специалисты Deutsche Bann узнали, что локомотивы компании Shinkan-sen из Страны восходящего солнца не испытывают подобных сложностей даже при движении на максимально допустимых скоростях, они захотели провести сравнительные испытания.

На немецкие составы установили как европейские колеса, изготовленные из сплава ER7 (с массовой долей карбона до 0,52%), так и японские, выполненные по стандарту JIS E 5402-1. После 6 лет независимых испытаний, с 2003 по 2009 год, второй вариант показал, что он в 1,5 раза эффективнее сопротивляется износу.

Параллельно регулярно проверялись и металлоконструкции, уложенные в колею. Оказалось, что они тоже стираются медленнее – ровно в 1,5 раза. На поверхности контакта остается меньше абразивных частиц. Обогащение сырья карбоном дает неплохую прибавку к эксплуатационному ресурсу – спасибо японцам за это открытие.

Преимущества железнодорожных рельсов

Современные их разновидности обладают следующими плюсами (и такой материал, как рельсовая сталь, помогает подчеркнуть эти практические достоинства):

- равномерно распределяют испытываемые нагрузки по всей длине полотна;

- обеспечивают надежную поверхность для колес транспорта, помогая тому развивать и поддерживать высокую скорость передвижения;

- обладают значительным ресурсом (свыше 50 лет), в течение которого стойко выдерживают серьезные напряжения и эффективно сопротивляются износу.

Тем самым они помогают справиться с главной задачей – являются залогом быстрой и безопасной перевозки пассажиров и грузов.

___________________

Теперь, когда вы знаете, какой бывает материал для производства железнодорожного металлопроката, его характеристики, химический состав, а также механические свойства, будет проще выбрать конкретную марку, оптимально подходящую для обустройства ЖД-объекта. А компания «ПромПутьСнабжение» всегда поможет быстро получить необходимый объем металлоконструкций по привлекательной цене – обращайтесь для заказа.

О стали — worldsteel.org

Железо производится путем удаления кислорода и других примесей из железной руды. Когда железо соединяется с углеродом, переработанной сталью и небольшим количеством других элементов, оно становится сталью.

Сталь представляет собой сплав железа и углерода, содержащий менее 2% углерода и 1% марганца и небольшое количество кремния, фосфора, серы и кислорода.

Сталь — самый важный инженерный и строительный материал в мире. Он используется во всех аспектах нашей жизни; в автомобилях и строительных изделиях, холодильниках и стиральных машинах, грузовых кораблях и хирургических скальпелях.

Он используется во всех аспектах нашей жизни; в автомобилях и строительных изделиях, холодильниках и стиральных машинах, грузовых кораблях и хирургических скальпелях.

Сталь производится двумя основными способами: доменная печь-конвертерный конвертер (ДП-КК) и электродуговая печь (ЭДП). Также существуют вариации и комбинации производственных маршрутов.

Основное различие между маршрутами заключается в типе потребляемого ими сырья. Для маршрута BF-BOF это преимущественно железная руда, уголь и переработанная сталь, в то время как маршрут EAF производит сталь, используя в основном переработанную сталь и электроэнергию. В зависимости от конфигурации завода и наличия переработанной стали, другие источники металлического железа, такие как железо прямого восстановления (DRI) или чугун, также могут использоваться на маршруте ЭДП.

В общей сложности около 70% стали производится по технологии BF-BOF. Во-первых, железные руды восстанавливаются до железа, также называемого чугуном или чугуном. Затем железо превращается в сталь в кислородном конвертере. После разливки и прокатки сталь поставляется в виде рулонов, листов, профилей или прутков.

Затем железо превращается в сталь в кислородном конвертере. После разливки и прокатки сталь поставляется в виде рулонов, листов, профилей или прутков.

Сталь, изготовленная в ЭДП, использует электричество для плавки переработанной стали. Добавки, такие как сплавы, используются для достижения желаемого химического состава. Электрическая энергия может быть дополнена кислородом, впрыскиваемым в ЭДП. Последующие этапы процесса, такие как литье, повторный нагрев и прокатка, аналогичны тем, которые используются в маршруте BF-BOF. Около 30% стали производится по маршруту ЭДП.

Еще одна технология производства стали, мартеновская печь (МПП), составляет около 0,4% мирового производства стали. Процесс МОГ является очень энергоемким и находится в упадке из-за его экологических и экономических недостатков.

Более подробную информацию о приведенных выше данных можно найти в нашем Статистическом ежегоднике стали.

Большинство изделий из стали используются десятилетиями, прежде чем их можно будет переработать. Следовательно, переработанной стали недостаточно для удовлетворения растущего спроса с использованием только метода производства стали в ЭДП. Спрос удовлетворяется за счет комбинированного использования методов производства BF-BOF и EAF.

Следовательно, переработанной стали недостаточно для удовлетворения растущего спроса с использованием только метода производства стали в ЭДП. Спрос удовлетворяется за счет комбинированного использования методов производства BF-BOF и EAF.

Все эти методы производства могут использовать переработанный стальной лом в качестве сырья. Большинство новой стали содержит переработанную сталь.

Ознакомьтесь с нашей публикацией World Steel в рисунках для получения дополнительной информации.

Сталь полностью пригодна для вторичной переработки, обладает высокой прочностью и, по сравнению с другими материалами, требует относительно мало энергии для производства. Инновационные легкие стали (например, те, которые используются в автомобилях и зданиях) помогают экономить энергию и ресурсы. Сталелитейная промышленность приложила огромные усилия для ограничения загрязнения окружающей среды в последние десятилетия. Производство одной тонны стали сегодня требует всего 40% энергии, которая производилась в 1960. Выбросы пыли сократились еще больше.

Выбросы пыли сократились еще больше.

Британскому изобретателю Генри Бессемеру обычно приписывают изобретение первой технологии массового производства стали в середине 1850-х годов. Сталь по-прежнему производится с использованием технологии, основанной на бессемеровском процессе продувки воздухом расплавленного чугуна для окисления материала и отделения примесей. Для получения дополнительной информации ознакомьтесь с нашей Белой книгой стали, доступной в колонке справа на этой странице.

сталь | Состав, свойства, типы, сорта и факты

производство

Посмотреть все СМИ

- Ключевые сотрудники:

- Эндрю Карнеги

Генри Бессемер

Сэр Уильям Сименс

Джон Огастес Роблинг

Чарльз М. Шваб

- Похожие темы:

- Дамасская сталь

углеродистая сталь

литая сталь

стальная промышленность

перлит

Просмотреть весь связанный контент →

Сводка

Прочтите краткий обзор этой темы

сталь , сплав железа и углерода, в котором содержание углерода колеблется до 2 процентов (при более высоком содержании углерода материал определяется как чугун). На сегодняшний день это наиболее широко используемый материал для строительства инфраструктуры и промышленности в мире, он используется для изготовления всего, от швейных иголок до нефтяных танкеров. Кроме того, инструменты, необходимые для изготовления таких изделий, также изготавливаются из стали. Как показатель относительной важности этого материала, в 2013 году мировое производство необработанной стали составило около 1,6 миллиарда тонн, а производство следующего по важности технического металла, алюминия, составило около 47 миллионов тонн. (Для списка производства стали по странам, см. ниже Мировое производство стали.) Основными причинами популярности стали являются относительно низкая стоимость ее производства, формовки и обработки, изобилие двух сырьевых материалов (железной руды и металлолома) и беспрецедентный ассортимент механические свойства.

На сегодняшний день это наиболее широко используемый материал для строительства инфраструктуры и промышленности в мире, он используется для изготовления всего, от швейных иголок до нефтяных танкеров. Кроме того, инструменты, необходимые для изготовления таких изделий, также изготавливаются из стали. Как показатель относительной важности этого материала, в 2013 году мировое производство необработанной стали составило около 1,6 миллиарда тонн, а производство следующего по важности технического металла, алюминия, составило около 47 миллионов тонн. (Для списка производства стали по странам, см. ниже Мировое производство стали.) Основными причинами популярности стали являются относительно низкая стоимость ее производства, формовки и обработки, изобилие двух сырьевых материалов (железной руды и металлолома) и беспрецедентный ассортимент механические свойства.

Свойства стали

Основной металл: железо

Изучение производства и структурных форм железа от феррита и аустенита до легированной стали

Посмотреть все видео к этой статье

Основным компонентом стали является железо, металл, который в его чистое состояние ненамного тверже меди. За исключением самых крайних случаев, железо в твердом состоянии, как и все другие металлы, поликристаллично, т. е. состоит из многих кристаллов, смыкающихся друг с другом на своих границах. Кристалл — это хорошо упорядоченное расположение атомов, которые лучше всего можно представить в виде сфер, соприкасающихся друг с другом. Они упорядочены в плоскостях, называемых решетками, которые особым образом проникают друг в друга. Для железа расположение решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Важным для уникальности стали является аллотропность железа, то есть его существование в двух кристаллических формах. В объемно-центрированной кубической (ОЦК) конфигурации в центре каждого куба находится дополнительный атом железа. В гранецентрированной кубической (ГЦК) конфигурации в центре каждой из шести граней единичного куба находится один дополнительный атом железа. Существенно, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК конфигурации примерно на 25 процентов больше, чем в ОЦК компоновке; это означает, что в ГЦК-структуре больше места, чем в ОЦК-структуре, для удержания инородных ( , т.

За исключением самых крайних случаев, железо в твердом состоянии, как и все другие металлы, поликристаллично, т. е. состоит из многих кристаллов, смыкающихся друг с другом на своих границах. Кристалл — это хорошо упорядоченное расположение атомов, которые лучше всего можно представить в виде сфер, соприкасающихся друг с другом. Они упорядочены в плоскостях, называемых решетками, которые особым образом проникают друг в друга. Для железа расположение решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Важным для уникальности стали является аллотропность железа, то есть его существование в двух кристаллических формах. В объемно-центрированной кубической (ОЦК) конфигурации в центре каждого куба находится дополнительный атом железа. В гранецентрированной кубической (ГЦК) конфигурации в центре каждой из шести граней единичного куба находится один дополнительный атом железа. Существенно, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК конфигурации примерно на 25 процентов больше, чем в ОЦК компоновке; это означает, что в ГЦК-структуре больше места, чем в ОЦК-структуре, для удержания инородных ( , т. е. сплавов) атомов в твердом растворе.

е. сплавов) атомов в твердом растворе.

Железо имеет аллотропию ОЦК ниже 912°C (1674°F) и от 1394°C (2541°F) до температуры плавления 1538°C (2800°F). Называемое ферритом, железо в его ОЦК-образовании также называется альфа-железом в диапазоне более низких температур и дельта-железом в зоне более высоких температур. Между 912° и 1394°С железо находится в ГЦК-порядке, который называется аустенитным или гамма-железом. Аллотропное поведение железа сохраняется, за немногими исключениями, в стали, даже когда сплав содержит значительное количество других элементов.

Существует также термин бета-железо, который относится не к механическим свойствам, а скорее к сильным магнитным характеристикам железа. Ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Викторина «Британника»

Строительные блоки предметов повседневного обихода

Из чего сделаны сигары? К какому материалу относится стекло? Посмотрите, на что вы действительно способны, ответив на вопросы этого теста.

В чистом виде железо мягкое и обычно непригодно для использования в качестве конструкционного материала; основной метод его упрочнения и превращения в сталь — добавление небольшого количества углерода. В твердой стали углерод обычно встречается в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известным как цементит) или карбидом легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде чешуек или скоплений графита из-за присутствия кремния, подавляющего образование карбидов.)

Воздействие углерода лучше всего иллюстрируется диаграммой равновесия железа и углерода. Линия A-B-C представляет точки ликвидуса (, т. е. температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается). Линия A-B-C показывает, что температура затвердевания снижается по мере увеличения содержания углерода в расплаве железа. (Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Расплавленная сталь, содержащая, например, 0,77 процента углерода (показана вертикальной пунктирной линией на рисунке), начинает затвердевает при температуре около 1475 ° C (2660 ° F) и полностью затвердевает при температуре около 1400 ° C (2550 ° F). С этой точки и ниже все кристаллы железа находятся в аустенитной — , т. е. ГЦК — компоновка и содержат весь углерод в твердом растворе. При дальнейшем охлаждении резкое изменение происходит примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа. Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) примерно 200 кгс на квадратный миллиметр (285 000 фунтов на квадратный дюйм), по сравнению с DPH 70 кгс на квадратный миллиметр для чистого железа.

(Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Расплавленная сталь, содержащая, например, 0,77 процента углерода (показана вертикальной пунктирной линией на рисунке), начинает затвердевает при температуре около 1475 ° C (2660 ° F) и полностью затвердевает при температуре около 1400 ° C (2550 ° F). С этой точки и ниже все кристаллы железа находятся в аустенитной — , т. е. ГЦК — компоновка и содержат весь углерод в твердом растворе. При дальнейшем охлаждении резкое изменение происходит примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа. Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) примерно 200 кгс на квадратный миллиметр (285 000 фунтов на квадратный дюйм), по сравнению с DPH 70 кгс на квадратный миллиметр для чистого железа.

Твердость 60-63 HRC. Благодаря содержанию углерода долго сохраняет остроту, но требует ухода, чтобы клинок не ржавел. Клинки из стали У-8 дополнительно покрываются защитным слоем «черный хром».

Твердость 60-63 HRC. Благодаря содержанию углерода долго сохраняет остроту, но требует ухода, чтобы клинок не ржавел. Клинки из стали У-8 дополнительно покрываются защитным слоем «черный хром».

Из 50х14 наш завод изготавливает клинки для шашек и кинжалов.

Из 50х14 наш завод изготавливает клинки для шашек и кинжалов.

После использования необходимо промыть чистой водой и вытереть насухо, либо протереть оружейным маслом.

После использования необходимо промыть чистой водой и вытереть насухо, либо протереть оружейным маслом.

Причем пластичность не ухудшается, что самым положительным образом влияет на технологичность готового прокатного изделия.

Причем пластичность не ухудшается, что самым положительным образом влияет на технологичность готового прокатного изделия.

Благодаря этому уже уложенные металлоконструкции сложно случайно повредить.

Благодаря этому уже уложенные металлоконструкции сложно случайно повредить. Из нее изготавливаются профили серий Р50 и Р65, составляющие 3/4 всех опорных конструкций ширококолейных ЖД-полотен.

Из нее изготавливаются профили серий Р50 и Р65, составляющие 3/4 всех опорных конструкций ширококолейных ЖД-полотен.