Содержание

2.3 Анодирование алюминия

Анодное оксидирование алюминия — процесс получения на алюминии оксидной пленки химически или электрохимически из растворов кислот и щелочей. В качестве электролита при электрохимическом анодировании применяются: серная, фосфорная, щавелевая, сульфосалициловая кислота и хромовый ангидрид. Анодирование в основном идет при повышенном напряжении, в зависимости от электролита от 24 до 120 В.

При прохождении тока через электролит в зависимости от его состава образующиеся продукты реакции на алюминиевом аноде могут полностью растворяться, образовывать на поверхности металла прочно сцепленное компактное и электроизоляционное оксидное покрытие толщиной 1,4 нм/ В или частично растворяться в электролите и образовывать пористое оксидное покрытие толщиной в десятки и сотни мкм.

Существуют две теории образования и роста анодно-оксидных покрытий: струткурно-геометрическая и коллоидно-электрохимическая.

С позиции первой теории при наложении на алюминиевый электрод анодного напряжения (т. е подключение его к (+) ) сначала формируется компактная оксидная пленка, наружная часть которой в электролитах, растворяющих оксид, начинает растворяться в дефектных местах и переходить в пористое покрытие. Дальнейший рост анодно-оксидного покрытия происходит на дне образовавшихся пор за счет превращения все более глубоких слоев металла в оксид. Покрытие состоит из гексагональных ячеек. Прилегающий к металлу барьерный слой толщиной 1-1,1 нм, состоит из беспористых ячеек. Ячейки пористого слоя имеют в середине одну пору. Диаметр пор и их число зависят от природы электролита и режима анодирования. Под действием электролита оксид, образующий стенки ячеек, гидратируется. При этом происходит адсорбция воды, анионов электролита и продуктов анодной реакции.

е подключение его к (+) ) сначала формируется компактная оксидная пленка, наружная часть которой в электролитах, растворяющих оксид, начинает растворяться в дефектных местах и переходить в пористое покрытие. Дальнейший рост анодно-оксидного покрытия происходит на дне образовавшихся пор за счет превращения все более глубоких слоев металла в оксид. Покрытие состоит из гексагональных ячеек. Прилегающий к металлу барьерный слой толщиной 1-1,1 нм, состоит из беспористых ячеек. Ячейки пористого слоя имеют в середине одну пору. Диаметр пор и их число зависят от природы электролита и режима анодирования. Под действием электролита оксид, образующий стенки ячеек, гидратируется. При этом происходит адсорбция воды, анионов электролита и продуктов анодной реакции.

С позиции второй теории образование анодно-оксидных покрытий начинается с возникновения мельчайших частиц оксида, происходящего в результате встречи потока ионов. Адсорбция анионов и воды обуславливает отрицательный заряд частиц. С увеличением числа частиц они превращаются в полиионы — палочкообразные мицеллы, которые образуют скелет ориентированного геля оксида алюминия. В него внедряются анионы электролита. Под действием отрицательного заряда мицеллы подходят к поверхности и сращиваются с металлом. Наряду с процессами образования мицеллярных слоев с участием анионов протекают сопряженные процессы растворения образующегося оксида.

В него внедряются анионы электролита. Под действием отрицательного заряда мицеллы подходят к поверхности и сращиваются с металлом. Наряду с процессами образования мицеллярных слоев с участием анионов протекают сопряженные процессы растворения образующегося оксида.

Состав и свойства анодно-оксидных покрытий

Тонкие и беспористые анодно-оксидные покрытия представляют собой в основном безводный оксид алюминия, который в чистом виде располагается у границы с металлом. В тонкие беспористые покрытия внедряются от 0,6 до 20% борного ангидрида (электролиты с борной кислотой), значительное количество других ионов.

На границе раздела оксид-электролит находят небольшую часть гидратированного оксида алюминия Al2O3*H2O (бемит).

Пористые анодно-оксидные покрытия состоят в основном из аморфного оксида алюминия и частично включают гамма-Al2O3 . Содержание воды в покрытиях, полученных в сульфатных и оксалатных электролитах, достигает 15%. В зависимости от условий формирования вода в оксидном покрытии может находиться в составе бемита или байерита (Al2O3*3H2O). Покрытия содержат значительное количество анионов электролитов.

В зависимости от условий формирования вода в оксидном покрытии может находиться в составе бемита или байерита (Al2O3*3H2O). Покрытия содержат значительное количество анионов электролитов.

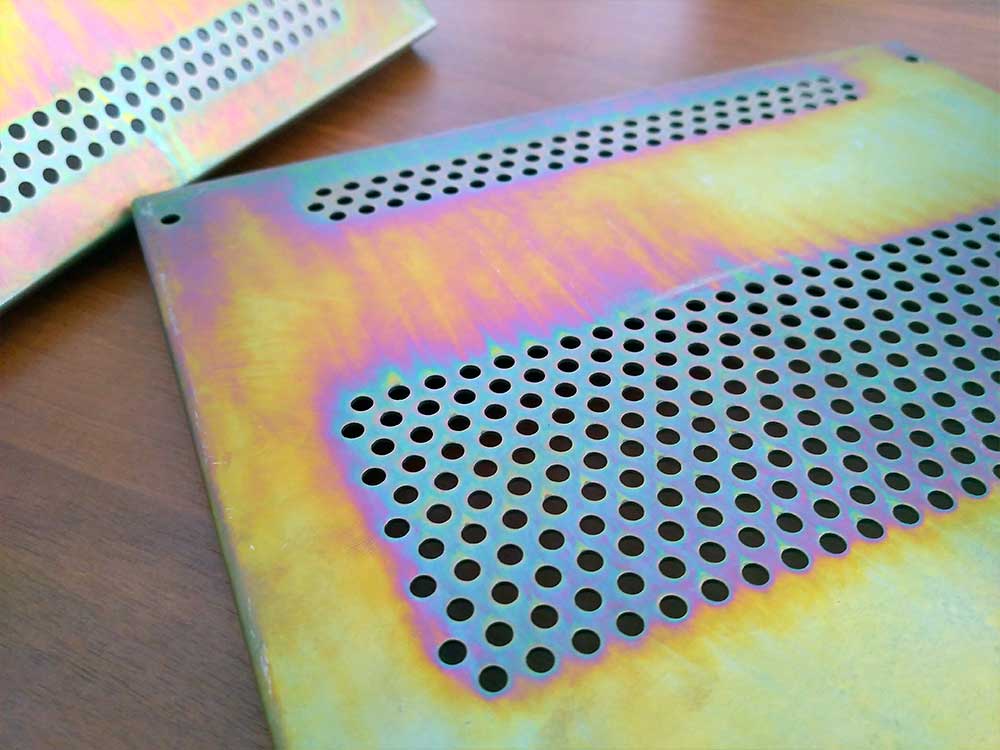

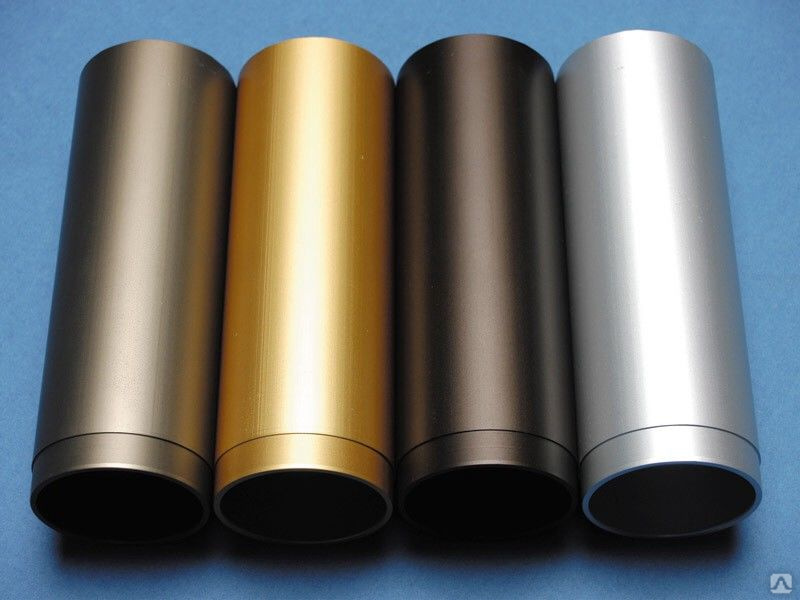

Цветные покрытия (получение напрямую из электролита)

Анодно-оксидные покрытия, полученные, например, в оксалатном электролите, имеют обычно желтоватый оттенок. Если в этом электролите алюминий и его сплавы анодируются вначале переменным, а затем постоянным током, покрытия получаются окрашенными в цвет от светло-соломенного до золотистого и бронзового.

Окрашивание анодных покрытий (получение пористого покрытия и окраска в отдельном растворе)

Прозрачные и полупрозрачные защитно-декоративные покрытия алюминия и его сплавов окрашивают в водных прямых кислотных органических красителей.

Содержание красителей в растворах колеблется от 0,1-0,5 г/л для светлых тонов до 5 для интенсивного и 10-15 для черного цвета. Температура растворов 50-70, время окрашивания от 300 до 1800 с.

Окраска покрытий, полученных в различных электролитах, различается из-за различия свойств пористости и естественного цвета покрытия.

Для получения необходимых цветов окраски используют смеси анилиновых красителей.

Некачественная окраска удаляется в растворе перманганата калия и азотной кислоты.

Кроме органических красителей применяются и неорганические.

Ограниченную цветовую гамму, но более светостойкую окраску анодно-оксидных покрытий получают реакцией двойного обмена в растворах неорганических солей

Окисные пленки, полученные из сернокислого электролита, обладают высокой адсорбционной способностью и стойкостью против коррозии. Важным достоинством этого электролита является то, что в нем можно анодировать почти все алюминиевые сплавы. Не рекомендуется применять анодирование в серной кислоте только для деталей, имеющих узкие щели, зазоры, клепаные или сварные соединения во избежание коррозии металлов, от следов электролита.

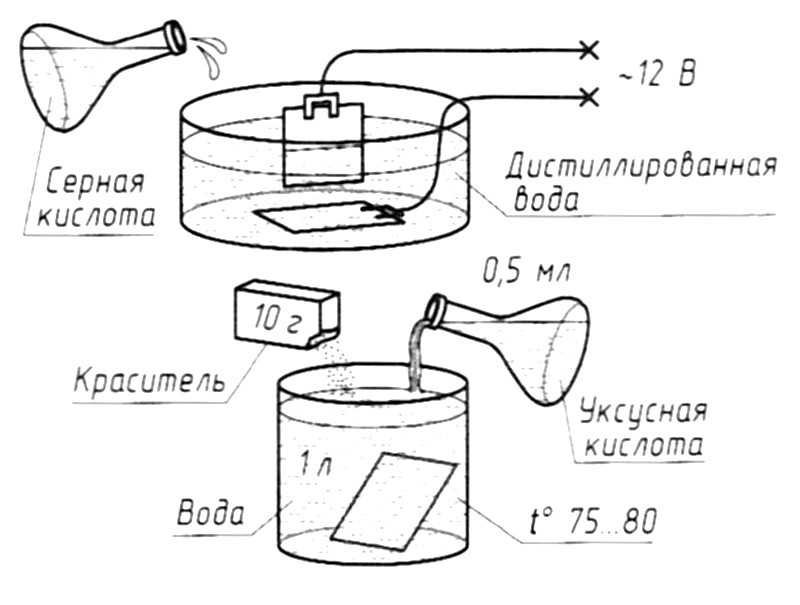

Анодирование производится и электролите состава г/л:

серная кислота H2SO4 — 170-200

температура 15-25 °С.

Анодную плотность тока выбирают с учетом состава обрабатываемого сплава, Алюминий и плакированный металл анодируют при плотности тока 1-2 А/дм2 и напряжении 10-15 В; дюралюминий и силумин — при плотности тока 0,5-1 А/дм2 и напряжении 12-20 В. Продолжительность анодирования 30-50 мин. В качестве катода используют свинец; отношение площади катодов к плошали анодов 1:1 или 2:1.

При повышении температуры электролита и плотности тока продолжительность анодирования может быть сокращена, но качество пленки при этом ухудшается. Поэтому при длительной работе ванн электролит следует охлаждать водяными рубашками или свинцовыми и титановыми змеевиками.

Детали загружают в ванну на подвесках, изготовленных из алюминия. От качества электрического контакта между подвесками и деталями зависит качество получаемой пленки. В случае неплотного контакта происходит местный разогрев металла, из-за чего может произойти разрыхление пленки и растравливание детали. Для обеспечения надежного контакта изготовляют специальные приспособления с пружинными или винтовыми зажимами, детали закрепляют туго натянутой алюминиевой проволокой. Анодную пленку с приспособлений, используемых неоднократно, перед каждой новой загрузкой следует удалять в растворе щелочи.

Анодную пленку с приспособлений, используемых неоднократно, перед каждой новой загрузкой следует удалять в растворе щелочи.

| Дефект | Причина дефекта | Способ устранения |

| Отсутствие пленки на отдельных местах | Плохой контакт детали с подвеской | Улучшить контакт |

| Прожог металла | Неплотный контакт детали с подвеской | Улучшить контакт |

| Соприкосновение деталей друг с другом | Увеличить расстояние между деталями | |

| Короткое замыкание между деталью и катодом | Устранить короткое замыкание | |

| Хрупкость пленки | Температура электролита ниже 15 °С | Повысить температуру электролита |

| Растравливание анодной пленки | Температура электролита выше 25 °С | Охладить электролит |

| Большая продолжительность анодирования | Уменьшить время анодирования | |

| Большая концентрация кислоты | Откорректировать электролит | |

| Темные пятна и полосы, рыхлая пленка | Содержание алюминия в электролите более 30 г/л | Удалить окислы алюминия декантацией |

После окончания процесса анодирования детали тщательно промывают в проточной воде до полного удаления следов электролита и подвергают дополнительной обработке: уплотнению для повышения коррозионной стойкости анодной пленки или окрашиванию для улучшения декоративной отделки. Эти процессы возможны благодаря высокой (до 30% объема) пористости анодной пленки и ее способности поглощать водные растворы.

Эти процессы возможны благодаря высокой (до 30% объема) пористости анодной пленки и ее способности поглощать водные растворы.

Уплотнение анодных пленок проводится обработкой их горячей водой или растворами хроматов. В обоих случаях окись алюминия гидролизуется, увеличиваясь в объеме, и заполняет поры. Обработку в горячей воде ведут при температуре 95-100 °С в течение 20-30 мин. Хроматную обработку ведут в растворе, содержащем 80-100 г/л бихромата натрия или калия при температуре 80-90 °С в течение 10-15 мин. Анодная пленка приобретает при этом лимонно-желтый цвет.

Удаление дефектной анодной пленки без нарушения размеров детали производят в растворе, содержащем хромовый ангидрид CrO317-20 г/л и фосфорную кислоту H3PO4 35 г/л. Температура 90-100 °С. Применяется также раствор едкого натра с концентрацией 100 r/л. Температура раствора 70-90 С.

При анодировании в щавелевокислом электролите получаются пленки, обладающие хорошими электроизоляционными свойствами. Они непрозрачны, окрашены в декоративные золотистые тона. В этом электролите можно обрабатывать литейные сплавы алюминия, содержащие до 5% меди или 4% кремния. Анодирование ведется на постоянном или переменной токе.

Они непрозрачны, окрашены в декоративные золотистые тона. В этом электролите можно обрабатывать литейные сплавы алюминия, содержащие до 5% меди или 4% кремния. Анодирование ведется на постоянном или переменной токе.

Анодирование постоянным током производят в электролите состава г/л:

щавелевая кислота H2C2O4 — 30- 50 г/л.

Режим работы: температура электролита 15-25 °С, анодная плотность тока 1-2 А/дм2, напряжение на ванне 40-60 В (к концу электролиза достигает 60-70В).

Для получения твердых пленок с хорошими электроизоляционными свойствами их толщина должна быть не менее 25-40 мкм.

Вредными примесями, ухудшающими качество анодирования, являются хлор и алюминии. Их допустимая концентрация в электролите составляет соответственно 0,04 г/л и 30 г/л.

Хромовокислые электролиты анодирования рекомендуются для получения защитных анодных пленок на деталях сложной конфигурации, имеющих клепаные и сварные соединения. Анодные пленки, получаемые из этого электролита, бесцветны, отличаются повышенной коррозионной стойкостью (применяются без дополнительной обработки), малой пористостью, высокой пластичностью и эластичностью, но характеризуются меньшей твердостью и износостойкостью по сравнению с оксидными пленками из сернокислых и щавелевокислых электролитов.

Электролит содержит г/л:

хромовый ангидрид CrO3 90-100 г/л

Плотность тока до 2 А/дм2. Температура электролита 35-40 °С. Продолжительность процесса анодирования 50-60 мин. Напряжение на ванне составляет 40-50 В, затем постепенно повышается до 100 В.

Скорость формирования оксидной пленки значительно зависит от температуры электролита, которую нужно поддерживать с точностью ±2 °С. Анодная пленка в зависимости от марки сплава имеет цвет от серого до коричневого с толщиной 3-4 мкм.

В процессе анодирования в электролите накапливается алюминий, уменьшается концентрация свободной хромовой кислоты за счет ее связывания алюминием и катодного восстановления шестивалентных ионов хрома до трехвалентных.

Так как работоспособность электролита определяется содержанием свободной хромовой кислоты, то требуется периодическое корректирование электролита добавлением хромового ангидрида, концентрацию которого можно доводить до 250 г/л.

При анодировании в хромовокислом электролите используют катоды из нержавеющей стали Х18Н9Т или алюминия марки А0. Для уменьшения скорости побочного процесса катодного восстановления шестивалентных ионов хрома отношение поверхности катода к поверхности обрабатываемых деталей не должно превышать 5:1.

Для уменьшения скорости побочного процесса катодного восстановления шестивалентных ионов хрома отношение поверхности катода к поверхности обрабатываемых деталей не должно превышать 5:1.

Вредной примесью при анодировании являются сульфат-ноны, они замедляют процесс анодирования и ухудшают качество получаемых пленок. При составлении электролита сульфат-ноны удаляют введением углекислого бария.

Анодирование алюминия

Термины и понятия

Сначала о терминологии

Для краткости будем применять вместо «гостовских» эквивалентных наименований «анодное окисление» и «анодное оксидирование» более короткий, но с тем же смыслом, термин «анодирование», а вместо «гостовского» «анодно-окисное покрытие» – более простое и популярное «анодное покрытие».

Что такое анодирование

Анодирование – это метод повышения коррозионной стойкости металлического изделия путем формирования слоя оксида на его поверхности. Изделие, которое обрабатывается, является в этом электролитическом процессе анодом. Анодирование повышает стойкость поверхности изделия к коррозии и износу, а также обеспечивает более высокую адгезию для красок и клеящих веществ, чем просто «голый» алюминий.

Анодирование повышает стойкость поверхности изделия к коррозии и износу, а также обеспечивает более высокую адгезию для красок и клеящих веществ, чем просто «голый» алюминий.

Анодные покрытия могут также применяться как декоративные покрытия или в виде пористого покрытия, которое может впитывать различные красители, или в виде прозрачных покрытий, которые дают интерференционные эффекты при отражении света. Такие интерференционные покрытия применяют, например, на велосипедах или одежде велосипедистов, чтобы их можно было хорошо видеть ночью.

Как происходит анодирование

Процесс создания этого защитного оксидного покрытия происходит электролитически. Металлическое изделие, на котором нужно получить анодное покрытие (обычно алюминий) погружают в ванну с электролитическим раствором. В этой же ванне установлены катоды, обычно вдоль бортов ванны. Когда электрический ток проходит через раствор кислоты на катоде выделяется водород, а на аноде – кислород. Это приводит к тому, что на аноде – алюминиевом изделии – начинает расти оксидная пленка.

В зависимости от назначения анодного покрытия и применяемого процесса анодирования можно получать анодное покрытие с различными характеристиками. Анодное покрытие, которое может вырастать на алюминиевом изделии, способно иметь толщину в 100 раз больше, чем оксидное покрытие, которое образуется на алюминии естественным путем.

Поскольку металлическое изделие является «анодом» в этом электролитическом процессе, то весь этот процесс называют «анодированием».

Анодирование металлов

Хотя на различных металлах, включая титан, гафний, цинк и магний, также могут формироваться анодное покрытие, обычно под анодированием подразумевают анодирование алюминия и его сплавов.

Зачем анодировать алюминий?

Популярность алюминия во многом связана с его хорошей естественной коррозионной стойкостью. Она достигается из-за высокого химического сродства алюминия к кислороду, то есть их большого взаимного стремления вступать друг с другом в реакцию с образованием оксида алюминия. Эта очень тонкая оксидная пленка мгновенно покрывает любую свежую поверхность алюминия сразу после ее контакта с воздухом. Однако в некоторых случаях необходимо иметь более высокую степень защиты (коррозионной или химической), модифицировать внешний вид поверхности (цвет, текстуру и т.п.) или создать заданные физические свойства поверхности (повышенная твердость, износостойкость или адгезия). В таких случаях прибегают к анодированию алюминия и алюминиевых сплавов.

Эта очень тонкая оксидная пленка мгновенно покрывает любую свежую поверхность алюминия сразу после ее контакта с воздухом. Однако в некоторых случаях необходимо иметь более высокую степень защиты (коррозионной или химической), модифицировать внешний вид поверхности (цвет, текстуру и т.п.) или создать заданные физические свойства поверхности (повышенная твердость, износостойкость или адгезия). В таких случаях прибегают к анодированию алюминия и алюминиевых сплавов.

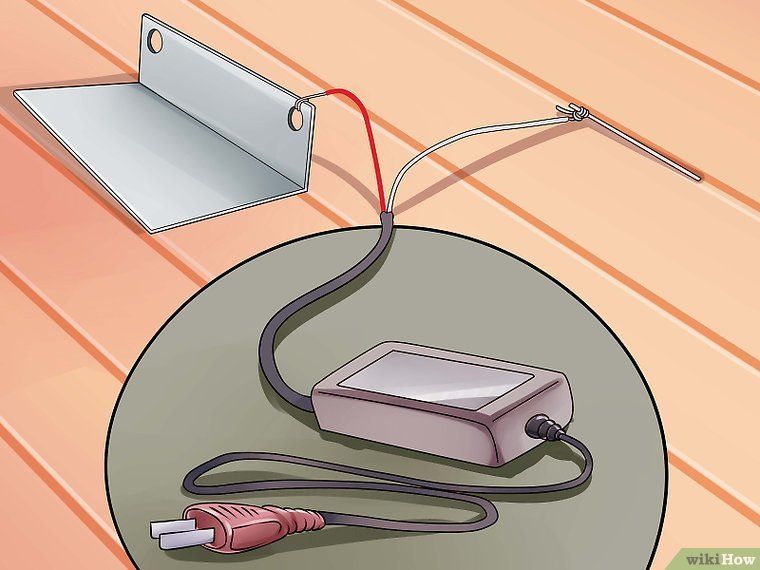

Рисунок 1 – Схема процесса анодирования

Виды анодирования

Организация QUALANOD подразделяет анодирование алюминия на четыре основных типа с различными требованиями к их характеристикам и свойствам:

- архитектурное (строительное) анодирование

- декоративное анодирование

- промышленное анодирование

- твердое анодирование.

Анодные покрытия подразделяется на классы по их толщине:

- минимально допустимая средняя толщина и

- минимально допустимая локальная толщина.

Например, класс АА20 означает, что средняя толщина покрытия должна быть не менее 20 микрометров. Минимальная локальная толщина покрытия обычно должна быть не менее 80 % от минимальной средней толщины. Для класса АА20 это составляет 16 мкм.

Архитектурное анодирование

Это анодирование для производства архитектурной отделки изделий, которые постоянно находятся в наружных условиях и в стационарном состоянии. Самыми важными характеристиками анодированного изделия считается внешний вид и длительный срок службы.

Для анодированного алюминия степень защиты от точечной (питтинговой) коррозии алюминия возрастает с увеличением толщины анодного покрытия. Следовательно, срок службы архитектурного или строительного элементы в значительной степени от толщины анодного покрытия. Однако для получения более толстого анодного покрытия требуется значительно большие затраты электрической энергии. Поэтому так называемое «переанодирование» не рекомендуется.

Архитектурное анодирование имеет следующие классы:

- АА10

- АА15

- АА20

- АА25

Выбор толщины анодного покрытия для наружных алюминиевых конструкций зависит от агрессивности атмосферы и обычно устанавливается в национальных нормах. Кроме того, применение некоторых красящих составов требует класса толщины 20 мкм или выше. Это нужно для достижения хорошего заполнения пор красителем и повышенной стойкости окрашенного покрытия к солнечному свету.

Кроме того, применение некоторых красящих составов требует класса толщины 20 мкм или выше. Это нужно для достижения хорошего заполнения пор красителем и повышенной стойкости окрашенного покрытия к солнечному свету.

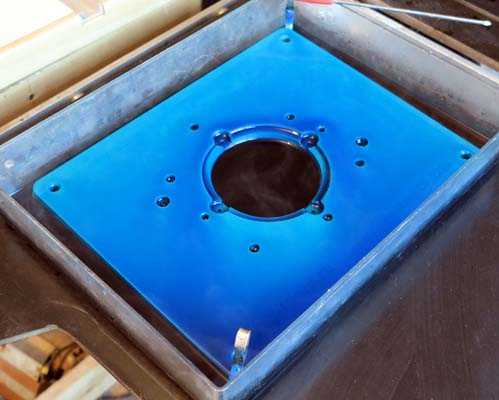

Декоративное

Этот тип анодирования алюминия предназначен для производства декоративной отделки изделий. Главным критерием качества является однородный или эстетически привлекательный внешний вид.

Декоративное анодирование имеет следующие стандартные классы толщины:

- АА03

- АА05

- АА10

- АА15

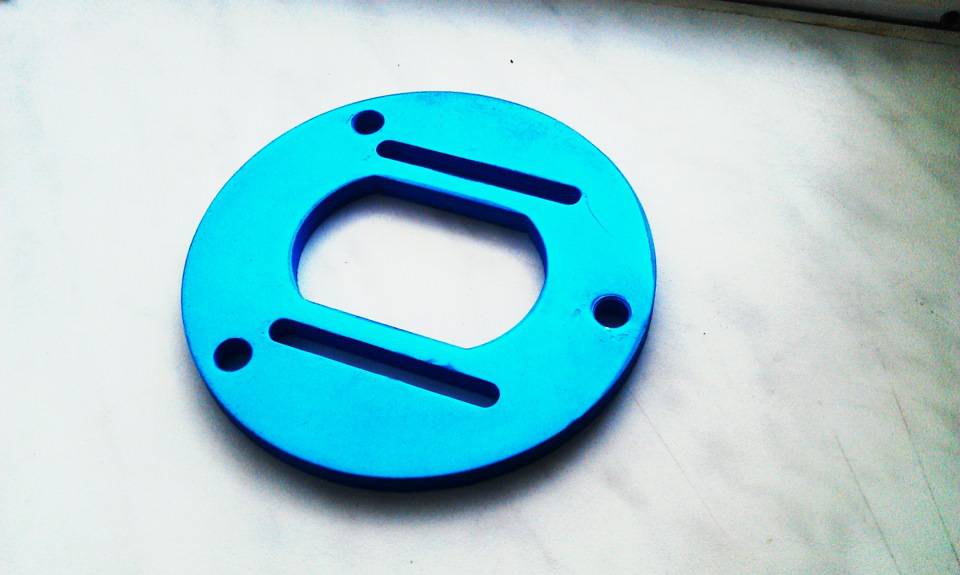

Промышленное и твердое

Промышленное анодирование алюминия применяют для производства функциональной отделки поверхности изделий, когда внешний вид является второстепенной характеристикой. Целью твердого анодирования является получение покрытие с высокой износостойкостью или высокой микротвердостью.

Очень часто, например, в автомобилестроении или медицинском оборудовании, внешний вид изделия не имеет значения, но наиболее важной характеристикой является стойкость к износу и/или способность подвергаться эффективной чистке и иметь высокие гигиенические требования. В таких случаях именно эти свойства анодированного алюминия являются главными.

В таких случаях именно эти свойства анодированного алюминия являются главными.

Если главным свойством является высокая износостойкость, применяют особый вид анодирования – твердое анодирование. Оно производится при пониженных, часто отрицательных, температурах электролита

Толщина промышленного и твердого анодного покрытия обычно составляет от 15 до 150 мкм. Резьбы и шлицы могут иметь покрытие до 25 мкм. Для получения высокой электрической изоляции часто требуется толщина анодного покрытия от 15 до 80 мкм. Покрытия толщиной 150 мкм применяют для ремонта деталей.

Технология

Электрохимия

Анодирование алюминия относится к электрохимическим процессам формирования стабильных оксидных покрытий (пленок) на поверхности металлов. Анодирование алюминия и алюминиевых сплавов может происходить с участием разнообразных электролитов с применением источников прямого или переменного тока или их комбинаций. При этом алюминиевое изделие (далее для определенности – профиль) всегда является анодом, то есть его подключают к положительному полюсу источника тока, а другой подходящий металл или сплав – катодом и его подключают к отрицательному полюсу (рисунок 1).

Анодные покрытия различают по типам электролитов, которые применяют при их получении. Покрытия бывают пористыми, например, в фосфорном и сернокислом электролитах, а также так называемыми «барьерными» – совсем без пор. Барьерные анодные покрытия обладают высоким электрическим сопротивлением и их применяют, например, при изготовлении электрических конденсаторов.

Сернокислое анодирование

Обычным, наиболее популярным и широко применяемым для алюминиевых профилей в строительных конструкциях является сернокислое анодирование алюминия. Этот вид анодирования отличается высокой технологичностью и позволяет получать покрытия в широком интервале толщин. Сернокислое анодное покрытие применяют как без дополнительного окрашивания – его называют бесцветным, так и с последующим окрашиванием по одному из нескольких известных способов – его называют цветным анодированием. Заключительной операцией обычно всегда является операция наполнения (или уплотнения) пор.

Анодирование или окраска алюминия

Сернокислое анодное покрытие образуется в результате «реакции» алюминия с ионами раствора серной кислоты. Оно занимает больший объем, чем исходный алюминий и поэтому в результате анодирования происходит увеличение толщины изделия. При сернокислом анодировании это увеличение составляет приблизительно одну треть от общей толщины покрытия. В этом заключается коренное отличие анодного покрытия от, например, порошкового (рисунок 2):

Оно занимает больший объем, чем исходный алюминий и поэтому в результате анодирования происходит увеличение толщины изделия. При сернокислом анодировании это увеличение составляет приблизительно одну треть от общей толщины покрытия. В этом заключается коренное отличие анодного покрытия от, например, порошкового (рисунок 2):

- анодное покрытие формируется из поверхностного слоя алюминия,

- порошковое покрытие – на поверхности алюминия.

Рисунок 2 – Изменение толщины изделия при анодировании и

порошковом окрашивании

Способы анодирования алюминия

Конкретный способ анодирования зависит от вида изделия. Например, небольшие изделия или детали, могут анодировать «насыпью» в барабанах или корзинах. Профили длиной до 7 м, иногда до 10 м, анодируют на специальных навесках. Эти навески обычно представляют собой несколько токопроводящих стержней, рамок или каркасов, к которым прочно и достаточно жестко крепятся профили (см. рисунок 1). Прочное крепление профилей необходимо как для того, чтобы они, не свалились с навесок и прошли все циклы «окунания» и «полоскания» в ваннах, в том числе при интенсивном перемешивании растворов и промывочных вод (барботировании)/ Кроме того, что еще важнее, прочное крепление изделий к навескам должно обеспечивать постоянный и надежный электрический контакт профилей с положительным полюсом источника тока непосредственно в процессе анодирования.

рисунок 1). Прочное крепление профилей необходимо как для того, чтобы они, не свалились с навесок и прошли все циклы «окунания» и «полоскания» в ваннах, в том числе при интенсивном перемешивании растворов и промывочных вод (барботировании)/ Кроме того, что еще важнее, прочное крепление изделий к навескам должно обеспечивать постоянный и надежный электрический контакт профилей с положительным полюсом источника тока непосредственно в процессе анодирования.

Подготовка поверхности алюминия

Типичная линия анодирования алюминиевых профилей показана на рисунке 3.

На линию анодирования алюминиевые профили подают или прямо после прессования, или после предварительной механической подготовки поверхности (обработки стальными щетками, обработки дробью, полирования, шлифования и т.п.).

- Первой операцией процесса анодирования является навешивание профилей на навески. Навеска с алюминиевыми профилями обычно сначала проходит щелочное обезжиривание, а затем щелочное травление для удаления с поверхности профилей различных загрязнений: масел, твердых частиц и оксидной пленки.

- После щелочного травления проводят обработку навески в ванне осветления (desmutting), чаще всего – сернокислой (80-100 г/л), для удаления с поверхности темных продуктов щелочного травления.

- Обработка в ваннах с рабочими растворами сопровождается тщательной промывкой изделий в воде, последняя промывка перед анодированием – в деминерализованной. После этого изделие, в принципе, готово к анодированию.

Рисунок 3 – Типичная линия ванн для анодирования алюминиевых профилей [1]

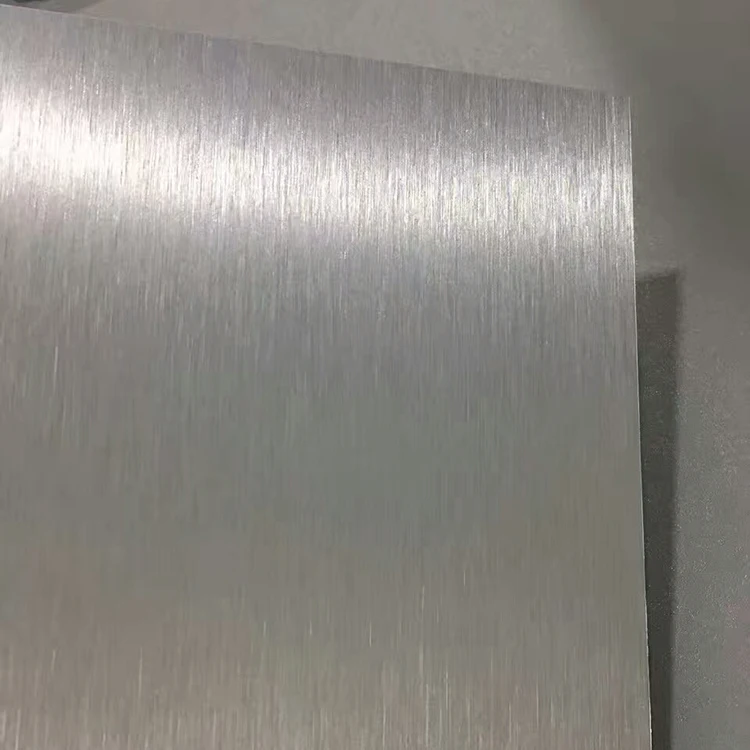

Матовое анодирование

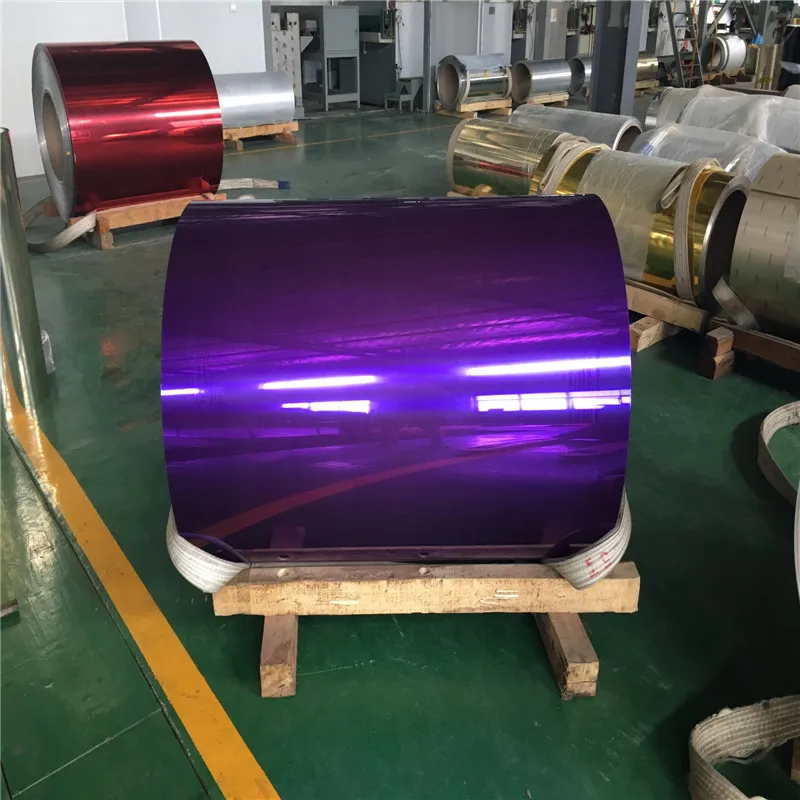

При особых требованиях к анодированной поверхности проводят дополнительную обработку поверхности профилей: матовое травление, а также химическое или электрохимическое осветление. Матовое травление обычно проводят в щелочных ваннах специального химического состава. При этом поверхностный слой алюминия заданной толщины удаляется вместе с различными поверхностными дефектами, а поверхность становится матовой (рисунок 4).

Рисунок 4- Матовая и блестящая поверхность анодированного алюминия [3]

Матовая поверхность максимально рассеивает свет и делает «невидимыми» оставшиеся дефекты поверхности. Если готовая продукция должна иметь блестящую или зеркальную поверхность, то перед анодированием изделия подвергают химическому или электрохимическому осветлению. При этой процедуре с поверхности изделия удаляется алюминий и образуется очень гладкая поверхность с очень большой отражательной способностью.

Если готовая продукция должна иметь блестящую или зеркальную поверхность, то перед анодированием изделия подвергают химическому или электрохимическому осветлению. При этой процедуре с поверхности изделия удаляется алюминий и образуется очень гладкая поверхность с очень большой отражательной способностью.

Наполнение анодного покрытия

После анодирования профили или отправляют дальше по линии на окрашивание, или сразу направляют на наполнение пор, если это бесцветное анодирование. Операцию наполнения (или уплотнения) после бесцветного анодирования или цветного анодирования проводят затем, чтобы «закрыть», «закупорить» поры анодного покрытия. Эта операция является очень важной для обеспечения длительного сохранения внешнего вида анодированного изделия. После операции наполнения изделия при необходимости подвергают сушке, снимают с навесок и отправляют на приемку и упаковку.

Рисунок 5 – Гидротермическое наполнение анодного покрытия [2]

Контроль качества

Контроль толщины анодного покрытия

Обычно для приемо-сдаточного контроля качества анодированных алюминиевых профилей достаточно контроля внешнего вида, толщины анодного покрытия и качества наполнения. Толщина покрытия является одним из самых важных параметров и есть много методов ее измерения. Обычно толщину покрытия измеряют прибором, работающим на принципе вихревых токов. В спорных случаях применяют металлографические исследования поперечного сечения изделия.

Толщина покрытия является одним из самых важных параметров и есть много методов ее измерения. Обычно толщину покрытия измеряют прибором, работающим на принципе вихревых токов. В спорных случаях применяют металлографические исследования поперечного сечения изделия.

Контроль наполнения анодного покрытия

Метод капли

Для быстрого контроля качества наполнения часто применяют один из вариантов так называемого «метода капли». В качестве контрольного или арбитражного испытания применяют методы потери массы образцов изделий.

Сущность неразрушающего «метода капли» заключается в оценке степени поглощения красителей анодированной поверхностью после того, как она была обработана соответствующим химическим реагентом. Различные варианты метода капли с предварительной кислотной обработкой поверхности устанавливают стандарты ISO 2143:2010 (он же – EN ISO 2143:2010 и он же – бывший EN 12373-4) и ГОСТ 9.302-88.

Метод капли по ISO 2143:2010

Стандарт Qualonod [1] считает приемлемым степени (рейтинга) интенсивности пятна не ниже 2 (рисунок 6). Если рейтинг составляет 2, то стандарт требует выполнить испытания на потерю массы или выполнить повторное наполнение.

Если рейтинг составляет 2, то стандарт требует выполнить испытания на потерю массы или выполнить повторное наполнение.

Рисунок 6 – Критерии качества наполнения по методу капли согласно ISO 2143:2010

Метод капли по ГОСТ 9.031-74

Вариант метода капли без предварительной кислотной обработки c двумя вариантами материала капли – красителя или масла – дает ГОСТ 9.031-74.

Метод потери массы

Испытание на потерю массы основано на установленном факте, что не наполненное или недостаточно наполненное анодное покрытие быстро растворяется в кислотной среде, тогда как хорошо наполненное покрытие выдерживает длительное погружение без заметного воздействия на него. Варианты метода изложены в стандартах ISO 3210:2010 (он же – EN ISO 3210:2010 и он же – бывший EN 12373-7), а также ГОСТ 9.302-88 и ГОСТ 9.031-74.

Источники:

- Стандарт Qualanod (01.01.2018)

- TALAT 5203.

- Tom Hauge, Hydro Aluminium, IHAA Symposium, 2014, New York.

Анодирование алюминия своими руками за 10 шагов

Поскольку вы читаете это, мы можем с уверенностью предположить, что вы производитель, производитель, любитель или владелец малого бизнеса и не боитесь испачкать руки. Введите анодирование своими руками.

Введите анодирование своими руками.

Погуглите по этому поисковому запросу, и вскоре вы поймете, что то, что кажется глубоко техническим процессом, на самом деле не так уж сложно. Если вы умеете красить пасхальные яйца и вам удобно заряжать автомобильный аккумулятор, вы в основном там. Более того, у вас, вероятно, уже есть большая часть того, что вам нужно, а остальное вы можете купить в местном хозяйственном магазине примерно по цене хорошей лопаты.

Сделайте свою домашнюю работу

Мы не будем углубляться в анодирование. Как я уже сказал, в Интернете доступно множество веб-сайтов и видеороликов на YouTube, и если вы серьезно относитесь к анодированию алюминия, посетите сайт www.caswellplating.com, где вы можете купить полный комплект примерно за 500 долларов.

Слишком круто? Я тоже так думал, но они же предлагают подробный мануал по теме за тридцать баксов, а также все химикаты, красители, обезжириватели, смывки и прочее, что есть в наборе. В противном случае анодирование по дешевке — это далеко не ракетостроение.

Вот вкратце:

Шаг 1: Полировка

Анодирование имеет тенденцию подчеркивать любые дефекты поверхности, поэтому, если ваши детали, вырезанные лазером, еще не имеют хорошей отделки, пришло время шлифовать, полировать , и полировка.

Шаг 2. Чистка до скрипа

Вам также потребуется очистить алюминиевые детали, вырезанные лазером. Я имею в виду очень чистый. Начните с мыла и воды, затем обезжирьте их (один из хороших вариантов — Simple Green) и, возможно, «обезжирьте» ваши детали разбавленным щелочью (например, средством для чистки канализации).

Шаг 3: Костюм

Я упоминал защитные очки, резиновые перчатки и фартук для защиты вашей любимой футболки? Все идеи набухшие.

Шаг 4: Смешайте

Наполните пластиковое ведро смесью аккумуляторной кислоты и дистиллированной воды в пропорции 1:1, убедившись, что кислота добавляется в воду, а не наоборот. Вероятно, вам следует включить потолочный вентилятор или открыть дверь гаража.

Шаг 5: Подготовка

Надежно прикрепите готовую заготовку к отрезку алюминиевой проволоки и подвесьте ее в ведре (примечание: титановая проволока еще лучше, но пока не будем усложнять).

Шаг 6. Зарядите

Теперь подключите другой конец указанного провода к положительной (красной) клемме 12-вольтового источника питания — подойдет автомобильное зарядное устройство, хотя для более крупных деталей может потребоваться более мощный источник питания постоянного тока (там на Амазоне их полно). Это известно как «анод».

Шаг 7: заземлите

Отрежьте еще один кусок провода или, что еще лучше, возьмите свинцовую пластину (снова Amazon), отрежьте полоску и прикрепите ее к отрицательному полюсу блока питания. Закрепите этот «катод» на одной стороне ведра, одним концом в напитке.

Шаг 8. Включите питание

Включите источник питания и дайте ему поработать. Не пугайтесь маленьких пузырьков, которые образуются вокруг анода. Примерно через 45 минут вытащите только что анодированную деталь и хорошо промойте ее в дистиллированной воде.

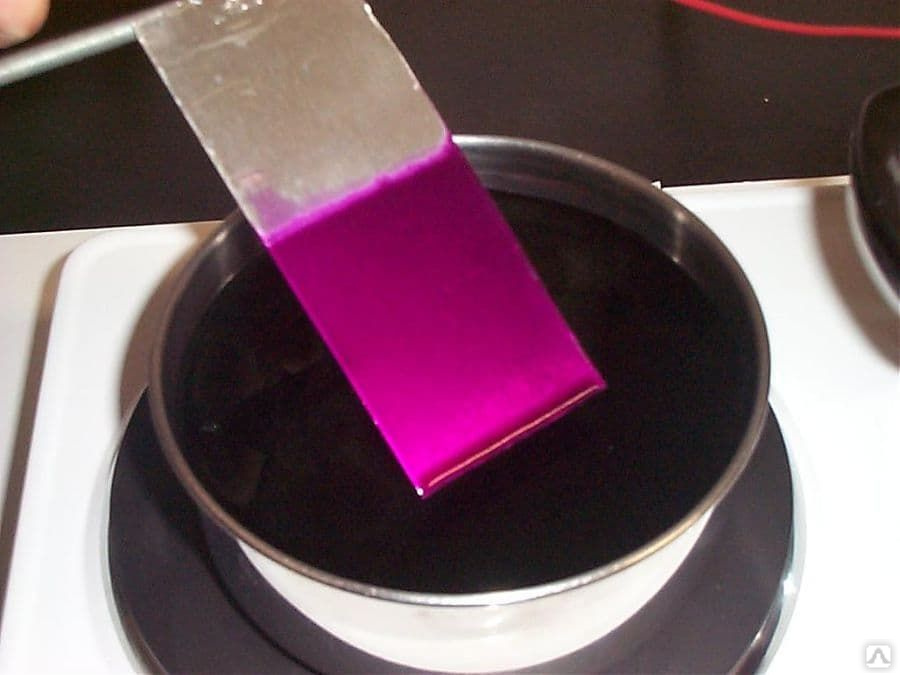

Шаг 9: Замочить

Самое интересное. Пока все это бурлило, вы должны были нагреть краску для одежды — мне больше всего нравится «Rit Faded Strawberry» — в старой кастрюле на плите. Теперь погрузите анодированную деталь в краску примерно на 15 минут, плюс-минус.

Шаг 10: Вскипятите

Последним шагом будет кипячение вашего шедевра в дистиллированной воде в течение получаса, чтобы сохранить цвет на всю вечность. Поздравляем, вы на пути к тому, чтобы стать профессионалом в области анодирования!

Дьявол кроется в деталях

Как вы могли догадаться, я пропустил кучу важных вещей. Необходимо учитывать количество электрического тока (в зависимости от размера заготовки), а также соотношение химикатов и воды, температуры кислотной ванны и красителя и т. д., но вы поняли идею. У вас также должно быть много пищевой соды под рукой, чтобы нейтрализовать любую своенравную кислоту, точно так же, как вы можете поэкспериментировать с небольшим количеством металлолома, прежде чем приступить к своей реальной заготовке (или купить несколько запасных частей, когда вы размещаете свой онлайн-заказ). В любом случае, вы будете анодировать своими руками в кратчайшие сроки. Удачи!

В любом случае, вы будете анодировать своими руками в кратчайшие сроки. Удачи!

Базовое руководство по анодированию алюминиевых деталей

В производстве продукции одним из наиболее важных идеальных процессов, обеспечивающих долговечность и эстетику изделия, является процесс анодирования. Этот процесс идеально подходит для нескольких материалов, однако наиболее важным и широко используемым является алюминий. Как новичок в механообработке, вы можете быть не знакомы с анодированием, не говоря уже о том, как анодировать алюминий.

Поэтому в этом руководстве мы расскажем вам все, что вам нужно знать об анодировании алюминия. Это будет в форме рассмотрения того, что, как анодировать алюминий и причин для анодирования алюминия.

Что такое анодированный алюминий ?

Анодирование является распространенным методом отделки, используемым для некоторых материалов из цветных металлов. К ним относятся алюминий, титан и магний.

Включает электрохимический процесс, который превращает внешнюю поверхность металлических деталей в прочный и устойчивый к коррозии и царапинам слой. Процесс также очень декоративный. При нанесении он предлагает блестящую отделку, которая бывает разных цветов.

Как работает анодирование алюминия?

Прежде чем узнать, как анодировать алюминий, сначала нужно узнать, как работает анодирование. Почти любая алюминиевая деталь может быть анодирована. Независимо от того, обработано ли оно на станке с ЧПУ или изготовлено из листового металла. Процесс, который может показаться сложным из-за протекающих различных электрохимических реакций, довольно прост и рентабелен. Поэтому анодирование является популярным выбором во многих отраслях промышленности.

Поэтому анодирование является популярным выбором во многих отраслях промышленности.

Шаги анодирования Aluninum

Повторное анодирование может показаться сложным, однако шаги просты. Ниже приведены общие этапы процесса анодирования.

- Этап 1 : Во-первых, перед анодированием производится очистка алюминиевой детали. Это важно для удаления примесей, которые могут мешать процессу.

- Этап 2 : Затем происходит помещение материала в ванну с раствором электролита и подача постоянного электрического тока. Это создает положительный электрический заряд в алюминии и отрицательный заряд в пластинах электролита раствора. В результате электрохимической реакции на поверхности алюминиевого компонента образуются поры, которые позволяют алюминиевой подложке связываться с отрицательно заряженным кислородом 9.0098 2 ионов в растворе для создания оксида алюминия. Этот шаг отвечает на вопрос «что значит анодированный».

Следовательно, это приводит к созданию анодно-оксидного барьерного слоя на поверхности детали. Этот барьерный слой более устойчив и долговечен, чем нижележащий алюминий.

Материалы для процесса анодирования

По своему принципу анодирование доступно только для проводящих материалов, таких как металлы. Однако это не означает, что алюминий — единственный вариант. На самом деле, анодированные металлы также включают магний и титан.

Другие вопросы, связанные с доступными материалами для процесса анодирования, включают возможность анодирования стали или нержавеющей стали. Однако это невозможно. Причина связана с образованием оксида железа (ржавчины) на стали. Образующийся оксид железа (ржавчина) не образует на стали плотного, прочного, устойчивого к коррозии покрытия. Следовательно, он не может быть выгодно анодирован.

Различные типы анодирования Алюминий Процесс

Чтобы знать, как анодировать алюминий, необходимо знать типы алюминия, используемые в процессе анодирования. Существует три широко используемых типа процесса анодирования, и каждый тип процесса приводит к разному набору функциональных и эстетических свойств.

Существует три широко используемых типа процесса анодирования, и каждый тип процесса приводит к разному набору функциональных и эстетических свойств.

Тип I – анодирование хромовой кислотой

В процессе анодирования типа I используется хромовая кислота для создания тонкого покрытия на поверхности металлических деталей (до 0,0001 дюйма).

Несмотря на то, что тип I является самым тонким анодированным покрытием, он по-прежнему обеспечивает детали с повышенной коррозионной стойкостью. Однако это также приводит к наименьшему поглощению цвета при окрашивании.

Тип II – анодирование серной кислотой

В процессе анодирования типа II вместо хромовой кислоты используется серная кислота. Это приводит к несколько более толстому поверхностному слою на алюминиевой детали.

Тип II Анодирование серной кислотой имеет толщину от 0,0002 до 0,001 дюйма и лучше подходит для окрашивания деталей.

Тип III – Анодирование с твердым покрытием

Это часто называют «жестким анодированием», при котором также используется метод серной кислоты. Однако это приводит к более толстому (> 0,001 дюйма) анодированному слою по сравнению с типом II.

Однако это приводит к более толстому (> 0,001 дюйма) анодированному слою по сравнению с типом II.

Анодированные детали с твердым покрытием обладают наилучшей стойкостью к истиранию и потенциалу окрашивания. Однако он может быть не идеальным для деталей с чрезвычайно жесткими допусками.

Какой тип анодирования выбрать? Какая разница?

Принимая во внимание различные области применения алюминиевых деталей, выбор типа процесса анодирования является весьма важным шагом. Вот несколько типов о том, как быстро сравнить типы и использовать их для справки.

- Тип I использует хромовую кислоту для создания тонкого покрытия на поверхности металлических деталей.

Он идеален там, где требуется коррозионная стойкость, например, при изготовлении деталей самолетов.

Он идеален там, где требуется коррозионная стойкость, например, при изготовлении деталей самолетов. - При анодировании типа II используется серная кислота для создания более толстого поверхностного слоя на алюминиевой детали. Его применяют для отделки товаров народного потребления, компонентов самолетов, архитектурных деталей и кухонной утвари.

- Тип III аналогичен типу II, но имеет более толстый коррозионностойкий слой. Это делает его подходящим для деталей, которые должны выдерживать экстремальные температуры и химическое воздействие. Например, военные используют его для производства прочных металлических деталей.

Неудивительно, если вы не можете решить, какой тип анодирования больше подходит для вашего проекта. Именно здесь мы в RapidDirect можем помочь, поскольку мы можем легко устранить такие проблемы, предоставив профессиональные предложения, основанные на вашем проекте. Вы можете загрузить свои файлы дизайна и связаться с нами.

Какие варианты цвета для анодированного алюминия?

Еще один момент, на который стоит обратить внимание при анодировании алюминия, — это доступные варианты цвета. Это связано с тем, что одним из наиболее значительных преимуществ анодирования являются различные доступные варианты цветов. Стандартные цвета анодирования алюминия включают прозрачный, бронзовый, шампань и черный. В RapidDirect у вас есть доступ к картам цветов с номерами Pantone, из которых вы можете выбрать нужный цвет.

Это связано с тем, что одним из наиболее значительных преимуществ анодирования являются различные доступные варианты цветов. Стандартные цвета анодирования алюминия включают прозрачный, бронзовый, шампань и черный. В RapidDirect у вас есть доступ к картам цветов с номерами Pantone, из которых вы можете выбрать нужный цвет.

Преимущества анодированного алюминия

Алюминий является широко используемым материалом благодаря своим полезным свойствам. Хотя он не ржавеет, он все же подвержен другим условиям. Например, он может изнашиваться из-за воздействия кислорода. Здесь мы рассмотрим преимущества использования процесса анодирования алюминиевых деталей.

·

Улучшение свойств материала

Во-первых, процесс чистовой обработки значительно улучшает свойства материала на поверхности детали. Это включает в себя повышение устойчивости к коррозии, царапинам и атмосферным воздействиям. Кроме того, поскольку процесс является электрохимическим, барьерный слой, созданный с помощью анодирования, становится частью компонента. Это означает, что он не может отслаиваться или скалываться, как лакокрасочное покрытие.

Это означает, что он не может отслаиваться или скалываться, как лакокрасочное покрытие.

·

Улучшенные изоляционные свойства

Кроме того, внешний анодированный слой детали обладает изоляционными свойствами. Это означает, что детали могут иметь более низкую электропроводность, чем раньше.

·

Улучшенный эффект поверхности

Еще одна причина, по которой многие клиенты предпочитают анодировать свои алюминиевые изделия, — эстетика. Анодирование также может применяться для окраски металлических деталей, а выбор цветов практически бесконечен. Это включает в себя прозрачный анодированный алюминий, черный анодированный алюминий, синий, золотой, серый, красный и т. д.

Советы дизайнерам по анодированию алюминия

Научиться анодировать алюминиевые детали может быть несложно. Однако некоторые советы помогут упростить процесс, особенно если вы новичок. Ниже приведены несколько важных советов, которые вы можете использовать в процессе.

·

Обратите внимание на допуски

Если вы хотите применить процесс анодирования к алюминиевому компоненту, имейте в виду, что этот процесс увеличивает толщину детали. Это связано с тем, что это может (хотя и незначительно) повлиять на допуски деталей.

Если жесткие допуски имеют решающее значение, рассмотрите возможность анодирования типа I или типа II. Вы также можете учесть дополнительный слой на этапе проектирования.

·

Кромки и углы

В процессе анодирования важным советом при проектировании является обеспечение того, чтобы все кромки и углы заготовки имели радиус не менее 0,5 мм. В конструкциях деталей также не должно быть заусенцев.

Причина таких конструктивных соображений заключается в том, что они помогают предотвратить перегрев (и даже возгорание) заготовки из-за высокой концентрации электрического тока.

·

Рассмотрите возможность использования других этапов окончательной обработки

Анодирование — это электрохимический процесс. Следовательно, он не имеет такого же эффекта, как дробеструйная обработка или полировка. Если обработанная алюминиевая деталь идет сразу на анодирование, вполне вероятно, что на поверхности готовой детали останутся следы машинной обработки или царапины.

Следовательно, он не имеет такого же эффекта, как дробеструйная обработка или полировка. Если обработанная алюминиевая деталь идет сразу на анодирование, вполне вероятно, что на поверхности готовой детали останутся следы машинной обработки или царапины.

По этой причине, если вам требуется абсолютно однородная отделка поверхности, может быть полезно предварительно использовать полировку, дробеструйную очистку или другой процесс механической обработки. Анодирование сделает поверхность детали более гладкой, чем раньше.

·

Работа с партиями

Если вы окрашиваете алюминиевые детали или изделия, рекомендуется анодировать их небольшими партиями. Это обеспечивает более высокую степень однородности цвета, поскольку может быть сложно точно подобрать цвет от одной партии к другой. Идеальным сценарием постоянства цвета является анодирование небольшой партии мелких деталей за один раз.

Если вас интересует стоимость анодирования алюминия, вы можете многое узнать из этой статьи.

Области применения для анодирования алюминия

Анодирование — это высококачественный и доступный процесс отделки. Поэтому он популярен и используется для нескольких приложений в самых разных отраслях. Его использование настолько широко, что, вероятно, вы столкнетесь с анодированной металлической деталью в свое время.

Некоторые из отраслей, где регулярно используется анодирование:

- Аэрокосмическая промышленность.

- Автомобилестроение.

- Архитектура.

- Товары народного потребления.

- сектора товаров для дома.

Хотя невозможно перечислить все конкретные области применения, в которых используется анодированный алюминий, вот некоторые из них, которые будут интересны многим:

- Кухонное оборудование.

- Крышки воздуховодов.

- Светильники.

- Продукты для приготовления пищи.

- Фотооборудование.

- Радиооборудование.

- Электронные корпуса.

Если вам нужны детали из анодированного алюминия, вы можете связаться с RapidDirect и загрузить свои файлы, чтобы получить предложение.

Как определить, прошел ли процесс анодирования успешно?

Есть много способов узнать, подвергалась ли деталь анодированию. Ниже приведены некоторые полезные способы, которые вы можете использовать.

- Проверить наличие матовой поверхности

Обычно по матовой поверхности, которую создает анодирование, можно определить.

- Проведите простой тест на царапанье

Поскребите монетой поверхность алюминиевой детали. Если царапина видна, деталь, вероятно, только что была отполирована, а не анодирована. Анодированная деталь будет полностью устойчива к царапинам.

- Рассеивание цвета

Качественный процесс анодирования позволяет получить однородную поверхность с равномерным рассеиванием цвета. Дефекты анодирования, на которые следует обратить внимание в готовом изделии, включают ожоги при анодировании, вызванные высокой плотностью тока и недостаточным перемешиванием в процессе анодирования.

Дефекты анодирования, на которые следует обратить внимание в готовом изделии, включают ожоги при анодировании, вызванные высокой плотностью тока и недостаточным перемешиванием в процессе анодирования.

Заключение

Процесс анодирования является важным процессом в производстве продукции, и чтобы ответить на этот вопрос, в этой статье обсуждалось, что такое анодированный алюминий, как анодировать алюминий и другие необходимые советы.

В RapidDirect анодирование является одним из наших неотъемлемых решений для отделки металлических деталей, наряду с дробеструйной очисткой, чисткой щеткой, полировкой, гальванопокрытием, порошковым покрытием и покраской. Наша команда экспертов хорошо разбирается в процессе анодирования и гарантирует нашим клиентам высококачественные алюминиевые детали. Чтобы узнать, является ли анодирование лучшим решением для отделки вашей детали или продукта, или узнать цену, просто свяжитесь с членом команды RapidDirect. Мы к вашим услугам!

Получить консультацию по анодированию

Часто задаваемые вопросы

Сколько стоит анодирование?

Одна из причин, по которой анодирование является популярным процессом отделки, заключается в его высокой рентабельности. Однако стоимость процедуры зависит от нескольких факторов. Это включает количество деталей, размеры и форму деталей, тип анодирования (т. е. толщину покрытия) и цвет.

Однако стоимость процедуры зависит от нескольких факторов. Это включает количество деталей, размеры и форму деталей, тип анодирования (т. е. толщину покрытия) и цвет.

Короче говоря, окраска сложной детали будет стоить дороже, чем анодирование простой детали без окраски. Пожалуйста, свяжитесь с нами через RapidDirect, чтобы получить индивидуальное предложение по анодированию.

Стирается ли анодирование? Как долго он может храниться?

Процесс анодирования создает барьерный слой на поверхности алюминиевых деталей, связанных на молекулярном уровне. Это означает, что он не может отслоиться или отколоться, в отличие от лакокрасочных покрытий. Правильно анодированная деталь не должна изнашиваться в течение многих десятилетий.

Точно так же окрашенные анодированные детали, которые должным образом загерметизированы, не должны выцветать в течение как минимум пяти лет, а часто и дольше. Вы также должны отметить, что чем толще анодированный слой (тип III является самым толстым), тем меньше износ будет у детали.

Он идеален там, где требуется коррозионная стойкость, например, при изготовлении деталей самолетов.

Он идеален там, где требуется коррозионная стойкость, например, при изготовлении деталей самолетов.