Содержание

Измерения плоскостности и прямолинейности | Технологии Обработки Металлов

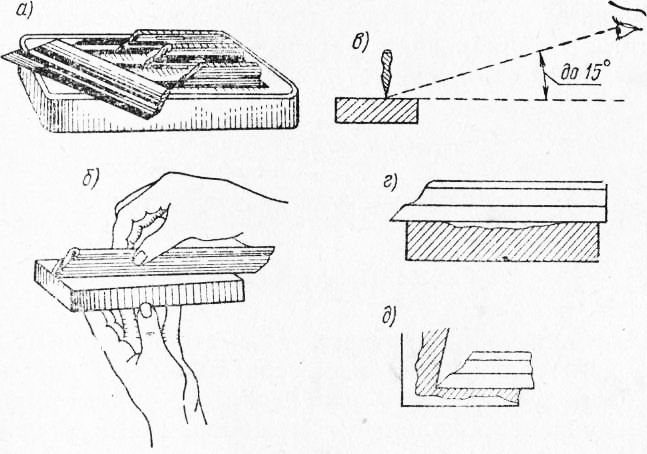

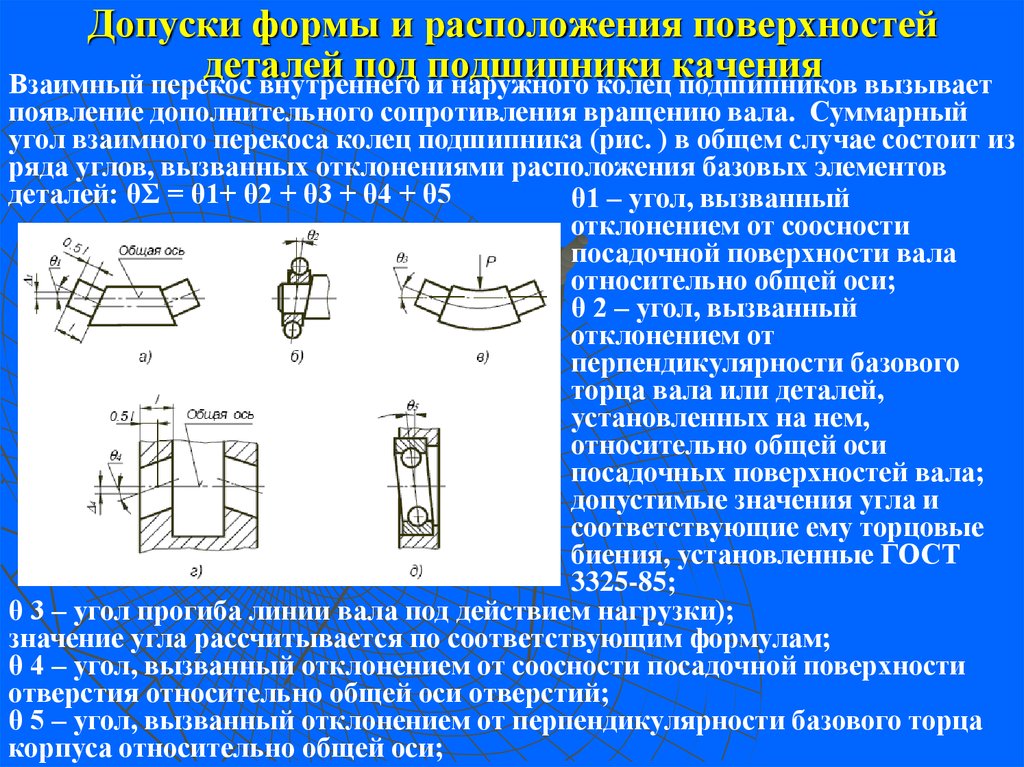

Для проверки плоскостности и прямолинейности применяются плиты и линейки. Поверочные плиты служат для поверки плоскостности шаброванных поверхностей по методу пятен на краску. Они применяются также в качестве вспомогательных приспособлений при различного рода контрольных работах. Стандартные плиты (ТУ по ОСТ 20149-39) изготовляются размерами от 100X200 до 1000X1500 мм, а по нормали МСС—до 3200X5000 мм. По точности изготовления Поверочные плиты разделяются на три класса: 0-й, 1-й и 2-й (выпускаются также плиты 3-го класса точности — разметочные, используемые только для разметочных работ).

Измерительные поверхности поверочных плит, предназначенных для работы по методу пятен на краску, должны быть отшабрены. Степень плоскостности измерительных поверхностей плит размером до 1000X1500 мм определяется количеством пятен краски на площади квадрата со стороной 25 мм. Для плит 0-го и 1-го классов точности количество пятен должно быть не менее 25, для плит 2-го класса — не менее 20, для плит 3-го класса — не менее 12 (плиты 3-го класса точности могут изготовляться строгаными).

Наряду с количеством пятен стандартом регламентированы следующие допустимые отклонения от плоскостности плит в линейной мере (для контрольных плит строганых, шлифованных, притертых):

Типы и размеры поверочных линеек, а также условия их применения приведены в таблице 7.

Таблица 7. Типы, виды поверочных линеек и преимущественный метод проверки ими изделий (ТУ ОСТ 20126-39)

Допустимые отклонения измерительных поверхностей лекальных линеек от прямолинейности составляют от 0,5 до 7 мк. а допустимые отклонения измерительных поверхностей проверочных линеек с широкой рабочей поверхностью от плоскостности составляют от 7 до 600 мк. в зависимости от класса точности и размера. Для линеек последнего типа с шаброванными поверхностями нормировано количество пятен краски в прямоугольнике, равновеликом квадрату со стороной 25 мм (таблица 8).

Таблица 8. Плоскостность поверочных линеек.

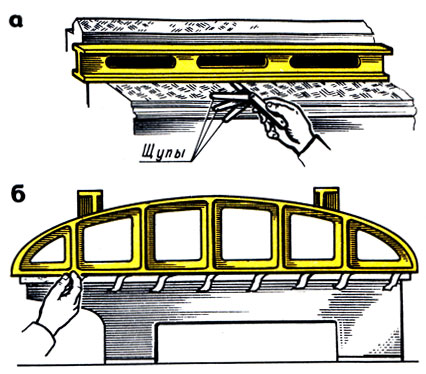

Проверочные линейки применяются для проверки плоских поверхностей изделий по методу линейных отклонений. Величины отклонений определяются с помощью щупов, плиток и т. п. Угловые линейки, применяемые для одновременной проверки плоскостности и угла между двумя пересекающимися поверхностями, изготовляются только шаброванными. Допустимые погрешности углов для линеек 1-го класса точности ±5′, для линеек 2-го класса точности ±10′.

Величины отклонений определяются с помощью щупов, плиток и т. п. Угловые линейки, применяемые для одновременной проверки плоскостности и угла между двумя пересекающимися поверхностями, изготовляются только шаброванными. Допустимые погрешности углов для линеек 1-го класса точности ±5′, для линеек 2-го класса точности ±10′.

Плоскостность малых доведенных поверхностей, например рабочих поверхностей плоскопараллельных концевых мер, проверяется техническим интерференционным методом. Если между плоской стеклянной пластиной и доведенной поверхностью другого тела создать тонкий воздушный клин (рисунок 38), то в поле зрения наблюдателя появятся, как следствие интерференции света, чередующиеся светлые и темные полосы, отчетливо видимые невооруженным глазом.

Рисунок 38

Ясно выраженные светлые и темные полосы наблюдаются в однородном (монохроматическом) свете; в белом свете наблюдаются цветные полосы. Расстоянию между соседними темными полосами соответствует увеличение высоты клина, равное половине длины световой волны.

Если бы поверхности 1 и 2 (рисунок 38) были идеально плоскими, интерференционные полосы были бы прямолинейны и параллельны ребру клина; при наличии на поверхностях 1 и 2 впадин и выступов интерференционные полосы будут искривлены. Для определения величины погрешности плоскостности измеряют на глаз

величину стрелы прогиба f полосы (рисунок 39), принимая за единицу измерения ширину b полосы, и полученный результат умножают на половину длины световой волны.

Рисунок 39

Если интерференционные полосы обращены выпуклостью к ребру клина, — проверяемая поверхность вогнута, если полосы обращены выпуклостью в обратную сторону — поверхность выпукла. Технический интерференционный метод применяют для определения погрешностей плоскостности, не превышающих 2 мк. Предельная погрешность метода обычно не превышает ±0,1 мк.

Прямолинейность поверхностей большой протяженности (например, станин станков) может быть проверена с помощью уровня, устанавливаемого последовательно в различных положениях по длине исследуемой поверхности.

По показаниям уровня легко построить кривую проверяемой поверхности. Для проверки прямолинейности направляющих больших станков используют также коллимационный метод. Прямолинейность вертикально расположенных поверхностей проверяют с помощью натянутой струны. Расстояние от струны до проверяемой поверхности в различных точках определяют с помощью микроскопа, снабженного окулярным микрометром.

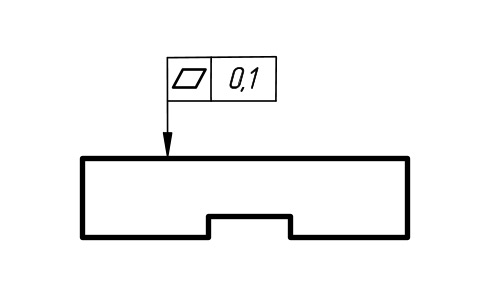

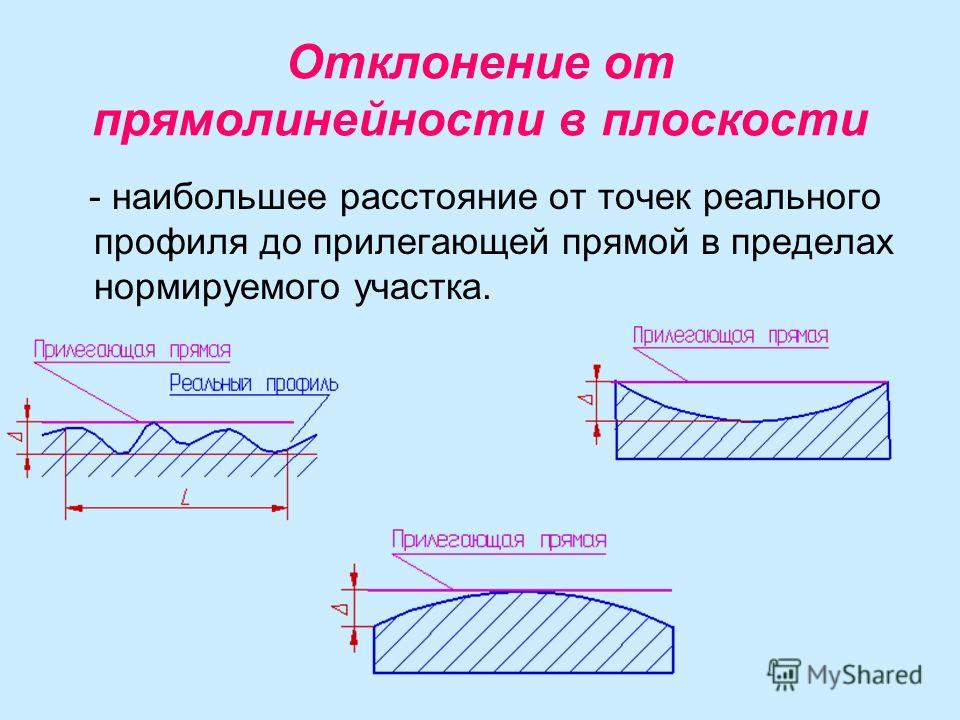

Допуск плоскостности

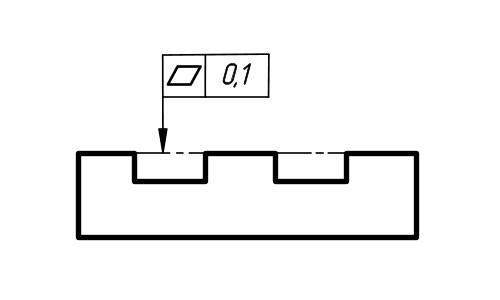

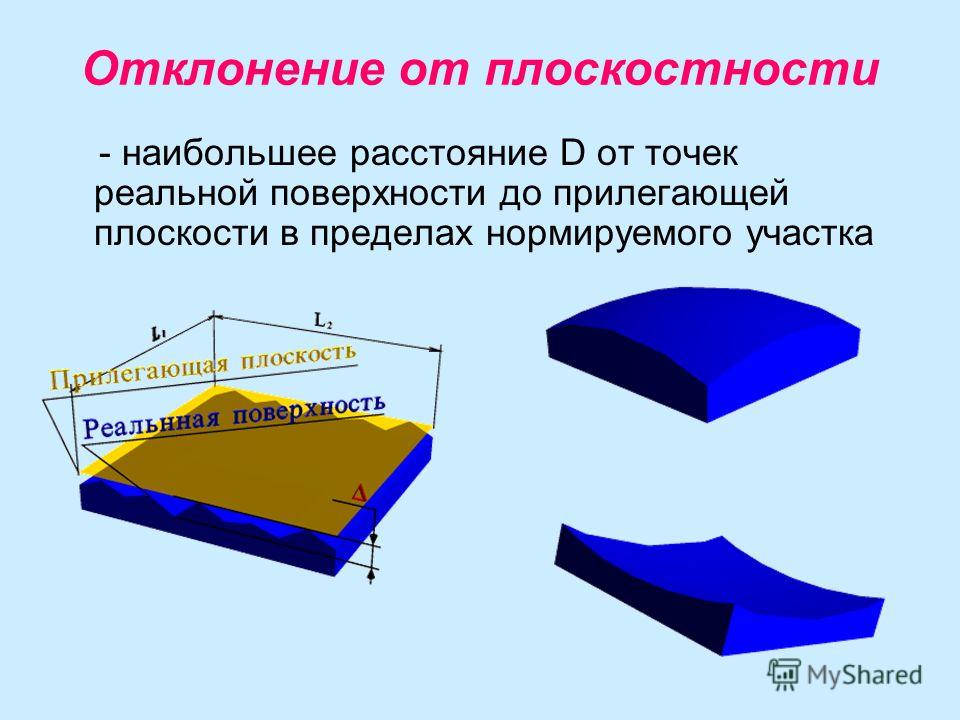

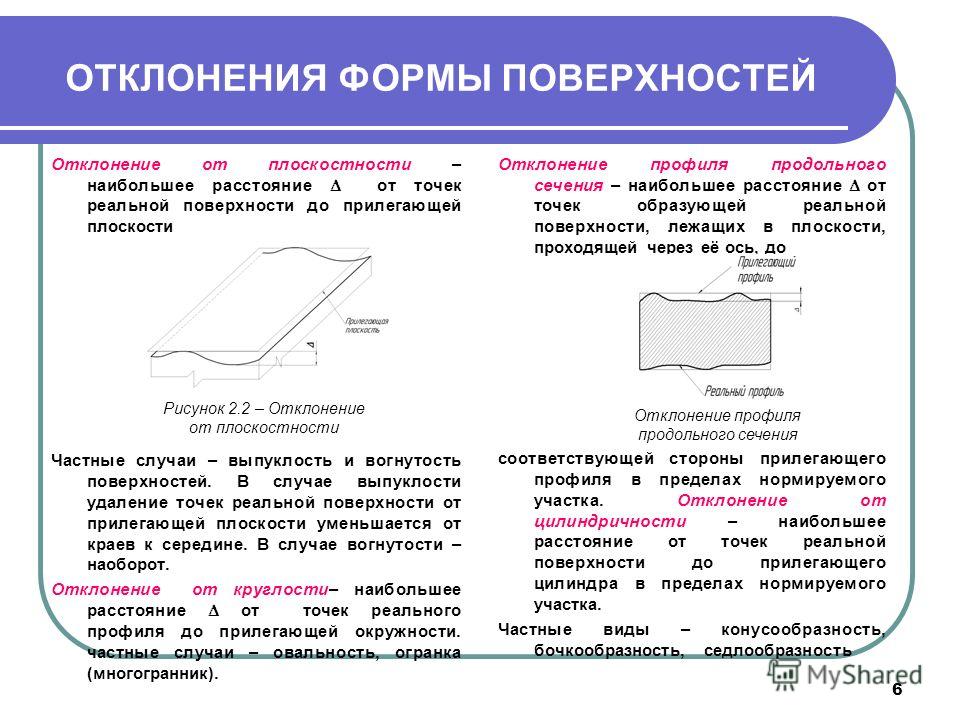

На плоскостях деталей в ходе обработки образуются поверхности с характерными отклонениями. Чтобы указать допустимые погрешности плоскостности, не снижающие качество последующего использования этой детали, на чертеже наносится знак в виде ромба и цифровое значение.

Допуск плоскостности поверхности 0.1 мм.

Допуск плоскостности поверхности 0.1 мм на площади 100 × 100 мм.

Допуск плоскостности поверхностей относительно общей прилегающей 0.1 мм.

Допуск плоскостности

каждой поверхности 0.. 01 мм

01 мм

Способов контроля величины отклонения плоскостности описываемых в научно-технической литературе существует достаточно много, но направление методов измерения можно разделить на два вида, это оптическое и не оптическое измерение.

Оптические способы измерения основаны на сравнении реального состояния профиля с визирной осью светового луча. Не оптические средства контроля, производят анализ поверхности элементами конструкции измерительного прибора.

Для установления величины плоскостности чаще всего задействуются приборы с механическим оптическим и гидростатическим методом преобразования снимаемых данных.

В механических приборах измерительный механизм построен на кинематическом принципе действия, преобразующем небольшие перемещения измеряемых значений, в увеличенные передвижения которые принимаются регистрирующими устройствами.

Гидростатические приборы используют методы измерения с использованием жидкости. Принцип измерения основан на сравнении плоскости, которая образовывается поверхностью жидкости, всегда располагающейся горизонтально, с проверяемой поверхностью.

Измерительные оптические приборы являются средствами измерения, в которых при выполнении измерений задействован ряд оптических элементов таких как: объективы, зеркала, призмы, окуляры и передвигающие их рычаги, кронштейны, направляющие и т.д.

Анализ поверхности, производимый оптическими средствами измерения, осуществляется за счёт потока лучей, несущих информацию об измеряемой детали, проходящих через ряд элементов оптико-механической или оптико-электронной конструкции.

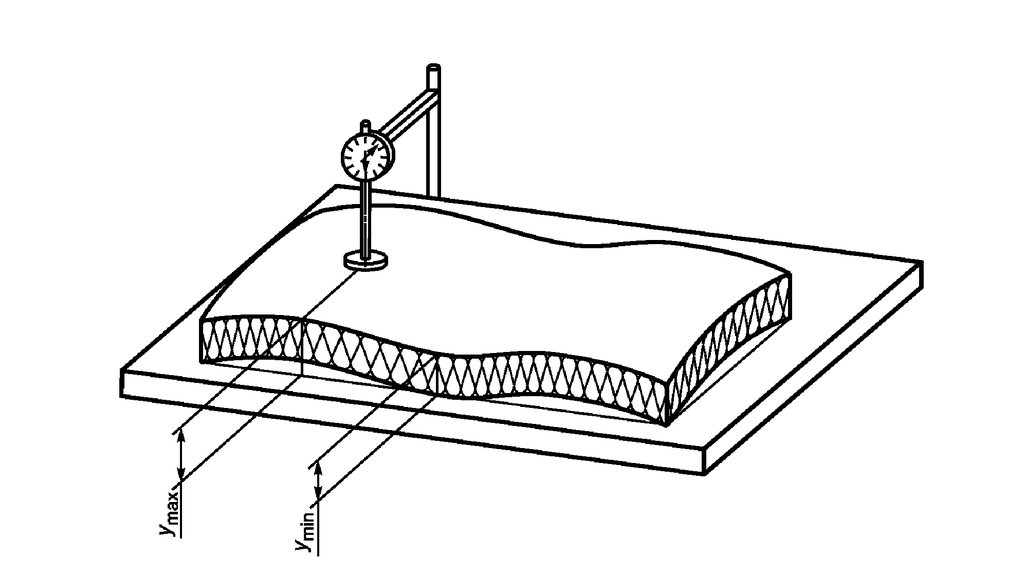

Измерение отклонений от плоскостности производят с помощью специальных поверочных плит, принцип определения которыми заключается в том, что рабочую поверхность плиты принимают за исходную плоскость, по которой определяют отклонения реальной плоскости изделия.

Процесс измерения плитами в большинстве случаев связано с нанесением специальной краски, по которой выявляют неровности. На плиту наносят тонкий слой краски, после чего кладут на плоскость проверяемой детали. В результате перемещения плиты по поверхности детали определяют количество пятен, оставляемых после выдавливания краски во впадинах неоднородной поверхности.

Поверочные плиты, как правило, изготавливаются из серого чугуна, которые имеют свои достоинства и недостатки.

Помимо чугуна для изготовления поверочных плит используется ряд твердых каменных пород. Основным из преимуществ, каменных поверочных плит является износостойкость, и долгий срок службы по сравнению с чугунными плитами. В каменных плитах отсутствует внутреннее напряжение. Поверочные плиты из гранита меньше подвержены деформации из-за изменения температуры внешней среды, так как коэффициент теплового расширения у них меньше, чем у чугуна. Каменные поверочные плиты менее чувствительны к вибрациям.

Стандартные плиты выпускаются с размерами от 250 × 250 до 4000 × 1600 мм и используются как для измерения плоскости, так и для контрольно измерительных работ.

Плоскостность — поверхность и функция размера

В этом видео Брэндон обсуждает разницу между измерением плоскостности поверхности и плоскостностью функции размера (FOS).

Плоскостность поверхности

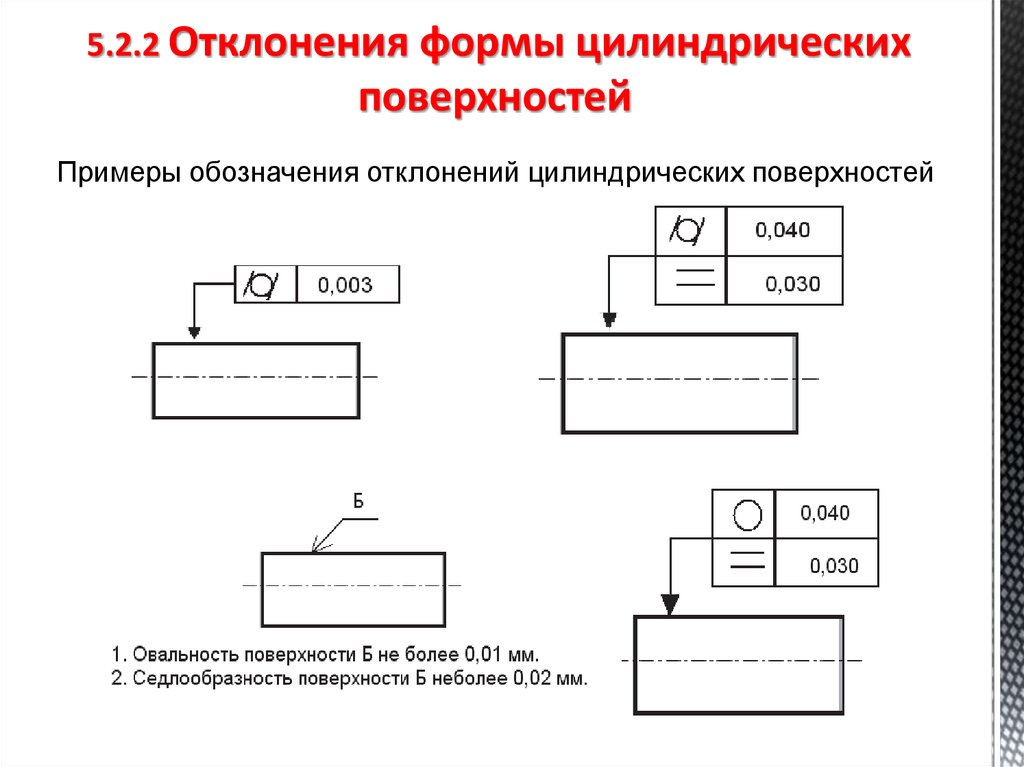

Плоскостность поверхности — тип плоскостности, с которым знакомо большинство людей. На чертеже обозначение плоскостности может указывать прямо на поверхность с помощью направляющей стрелки или выходить за пределы поверхности и в сторону от элемента размера. Как вы можете видеть на рисунке 1, требование плоскостности поверхности не соответствует размеру. Замечание о размещении символа плоскостности имеет решающее значение для определения того, относится ли требование плоскостности к поверхности или элементу размера (FOS).

Рисунок 1: Плоскостность поверхности на чертеже

Плоскостность поверхности просто определяет, насколько плоским должен быть элемент поверхности, и является условием чисто плоскостности. Зона допуска плоскостности — это трехмерная зона допуска, означающая, что при проверке плоскостности поверхности вы проверяете величину отклонений вверх и вниз по оси Y по всей плоскости. На рисунке 2 показана зона допуска плоскостности поверхности, обозначенная на рисунке 1.

Зона допуска плоскостности — это трехмерная зона допуска, означающая, что при проверке плоскостности поверхности вы проверяете величину отклонений вверх и вниз по оси Y по всей плоскости. На рисунке 2 показана зона допуска плоскостности поверхности, обозначенная на рисунке 1.

Рисунок 2: Зона допуска плоскостности поверхности

На рисунке 2 измеряемая поверхность показана красным цветом. Он находится в допуске, если все точки на поверхности лежат в пределах поля допуска 0,05. Поперечное сечение, показанное на рисунке 2, показывает, что пока поверхность помещается между двумя параллельными плоскостями зоны допуска, требование плоскостности выполняется.

Плоскостность элемента размера

Плоскостность элемента размера (FOS) отображается с использованием того же символа плоскостности, который используется для плоскостности поверхности. (Существует только один символ плоскостности.) Плоскостность элемента размера обозначается на чертеже выноской плоскостности непосредственно на одной линии с элементом размера размера. Как видно на рисунке 3, требование плоскостности находится непосредственно под требованием размера.

Как видно на рисунке 3, требование плоскостности находится непосредственно под требованием размера.

Рисунок 3: Плоскостность элемента размера

Плоскостность элемента размера определяется путем получения сначала производной срединной плоскости элемента, а затем проверки того, что полученная срединная плоскость находится в пределах допустимой зоны допуска. Плоскостность производной срединной плоскости (Плоскостность DMP) применяется к вещам, которые, как мы знаем, будут иметь изгиб, например большой лист металла. Его можно использовать только для плоских элементов размера, таких как пластины, выступы и прорези.

Зона допуска плоскостности элемента размера также является трехмерной зоной допуска. Чтобы плоскостность элемента соответствовала допуску, его производная срединная плоскость должна находиться в пределах зоны допуска. На рисунке 4 показана зона допуска для элемента размера, показанного на рисунке 3. Две параллельные плоскости, показанные синим цветом, обозначают зону допуска, а полученная срединная плоскость показана красным цветом.

Рисунок 4: Зона допуска для элемента размера плоскостности

Два момента, на которые следует обратить внимание относительно плоскостности элемента размера (DMP плоскостности) по сравнению с плоскостностью поверхности:

- Плоскостность, применительно к элементу размера, автоматически имеет приоритет над правилом №1 ГДиТ. (Правило № 1 по-прежнему действует для плоскостности поверхности.)

- Плоскостность для элемента размера (плоскостность DMP) может применяться независимо от размера элемента (RFS) или при максимальном состоянии материала (MMC). Мы видим это чаще всего на MMC. Если он находится в MMC, мы можем использовать функциональный датчик для его проверки. (Модификатор MMC нельзя использовать для плоскостности поверхности, потому что MMC поверхности отсутствует.)

Сравнение измерений плоскостности

Плоскостность поверхности и плоскостность DMP можно измерить с помощью КИМ. Рисунок 5 иллюстрирует, как плоскостность поверхности и DMP плоскостности для наших приведенных выше примеров могут быть найдены с помощью КИМ.

Рис. 5: Плоскостность, измеренная КИМ

Плоскостность поверхности, измеренная КИМ, показана на левой стороне Рис. 5. Датчик КИМ измеряет и собирает точки на одной поверхности. Чтобы в нашем примере поверхность соответствовала допускам, все точки на поверхности должны лежать между двумя параллельными плоскостями, отстоящими друг от друга на 0,05.

Плоскостность элемента размера (плоскостность DMP), измеренная КИМ, показана справа на рис. 5. Преобразователь измеряет обе стороны детали, чтобы установить производные срединные точки каждого поперечного сечения. Точки рассчитываются и складываются вместе для получения производной срединной плоскости на основе внутренних расчетов программного обеспечения КИМ. Затем DMP сравнивается с зоной допуска двух параллельных плоскостей, которые в нашем примере расположены на расстоянии 0,05 друг от друга. Ни одна часть ПМП не может пересекать зону допуска; в противном случае деталь выйдет за пределы допуска.

Хотите узнать больше о GD&T?

Изучайте GD&T в своем собственном темпе и уверенно применяйте их в реальном мире.

Щелкните здесь для получения дополнительной информации

Плоскостность | Основы GD&T

Обозначение:

Относительно базы: Нет

Применимо MMC или LMC: Да — Новое в 2009 г. Это распространенный символ, указывающий, насколько плоской является поверхность, независимо от каких-либо других баз или элементов. Это полезно, если на чертеже необходимо определить элемент, который должен быть равномерно плоским, не стягивая другие размеры на чертеже. Допуск плоскостности относится к двум параллельным плоскостям (параллельным поверхности, на которой он вызывается), которые определяют зону, в которой должна лежать вся эталонная поверхность. Допуск плоскостности всегда меньше связанного с ним допуска размеров.

Зона допуска:

Два набора параллельных плоскостей, где должна лежать вся ссылочная поверхность.

Калибровка/Измерение:

Плоскостность можно измерить с помощью штангенциркуля, проходящего по поверхности детали, если только эталонный элемент удерживается параллельно. Вы пытаетесь убедиться, что ни одна точка на поверхности не выходит за пределы допустимой зоны. Современные КИМ лучше всего подходят для измерения детали, поскольку они могут создавать виртуальные плоскости, с которыми можно сравнить истинный профиль поверхности. Это трехмерное измерение, поэтому точки должны быть измерены по длине и ширине детали, чтобы убедиться, что вся поверхность находится в допуске. Плоскостность нельзя измерить, просто поместив деталь на гранитную плиту и проведя над ней штангенрейсмасом или микрометром. Вместо этого это будет измерение параллелизма, поскольку вы фиксируете нижнюю часть детали в качестве базы.

Вы пытаетесь убедиться, что ни одна точка на поверхности не выходит за пределы допустимой зоны. Современные КИМ лучше всего подходят для измерения детали, поскольку они могут создавать виртуальные плоскости, с которыми можно сравнить истинный профиль поверхности. Это трехмерное измерение, поэтому точки должны быть измерены по длине и ширине детали, чтобы убедиться, что вся поверхность находится в допуске. Плоскостность нельзя измерить, просто поместив деталь на гранитную плиту и проведя над ней штангенрейсмасом или микрометром. Вместо этого это будет измерение параллелизма, поскольку вы фиксируете нижнюю часть детали в качестве базы.

Отношение к другим символам:

Плоскостность — это трехмерная версия прямолинейности поверхности — Вместо зоны допуска между двумя линиями ; зона допуска существует между двумя плоскостями .

При использовании:

Если вы хотите ограничить степень волнистости или вариации поверхности без ужесточения допусков размеров указанной поверхности. Обычно плоскостность используется для придания поверхности равномерного износа или для надлежащего уплотнения сопрягаемой детали. Обычно используется на приспособлении, которое должно состыковываться заподлицо с другой деталью без колебаний, но где ориентация не важна.

Обычно плоскостность используется для придания поверхности равномерного износа или для надлежащего уплотнения сопрягаемой детали. Обычно используется на приспособлении, которое должно состыковываться заподлицо с другой деталью без колебаний, но где ориентация не важна.

Пример:

Если вы хотите, чтобы столешница была идеально ровной, и если бы у вас не было условного обозначения плоскостности, вам пришлось бы очень жестко ограничивать высоту стола, чтобы убедиться, что вся поверхность прямой. Благодаря плоскостности вы можете позволить столу быть плоским, не сильно ограничивая толщину столешницы. (При использовании GD&T вы бы отбраковывали столы хорошей толщины и с нормальными техническими характеристиками)

Плоскостность Пример 2 Таблица без GD&T

Таблица с символом плоскостности GD&T

Заключительные примечания:

Плоскостность — это не то же самое, что параллелизм. Параллелизм использует базу для управления поверхностью, а плоскостность — нет.