Содержание

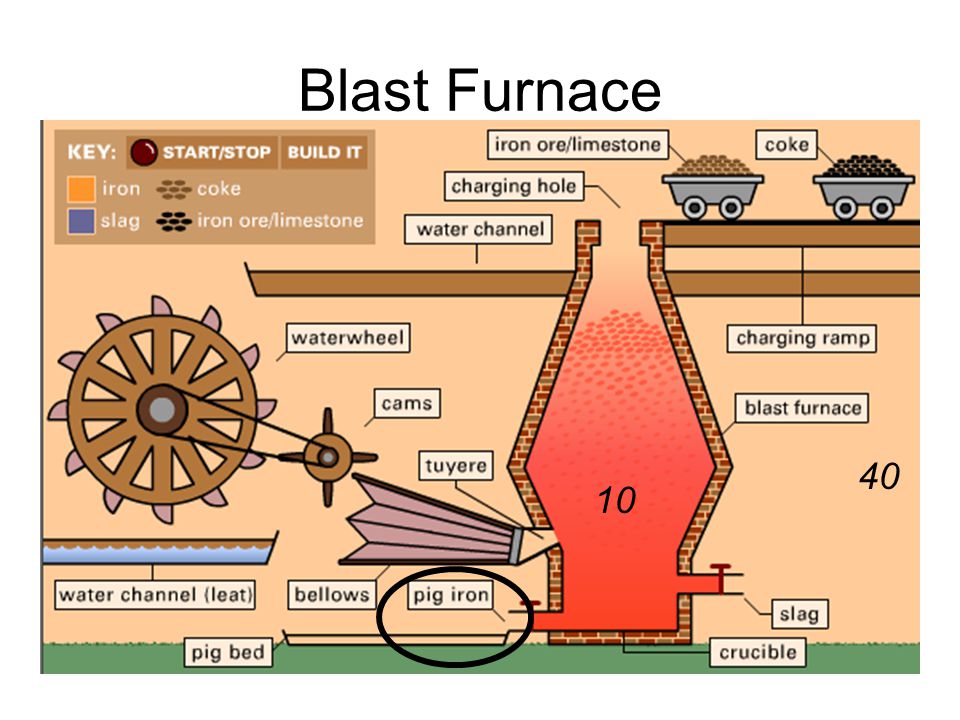

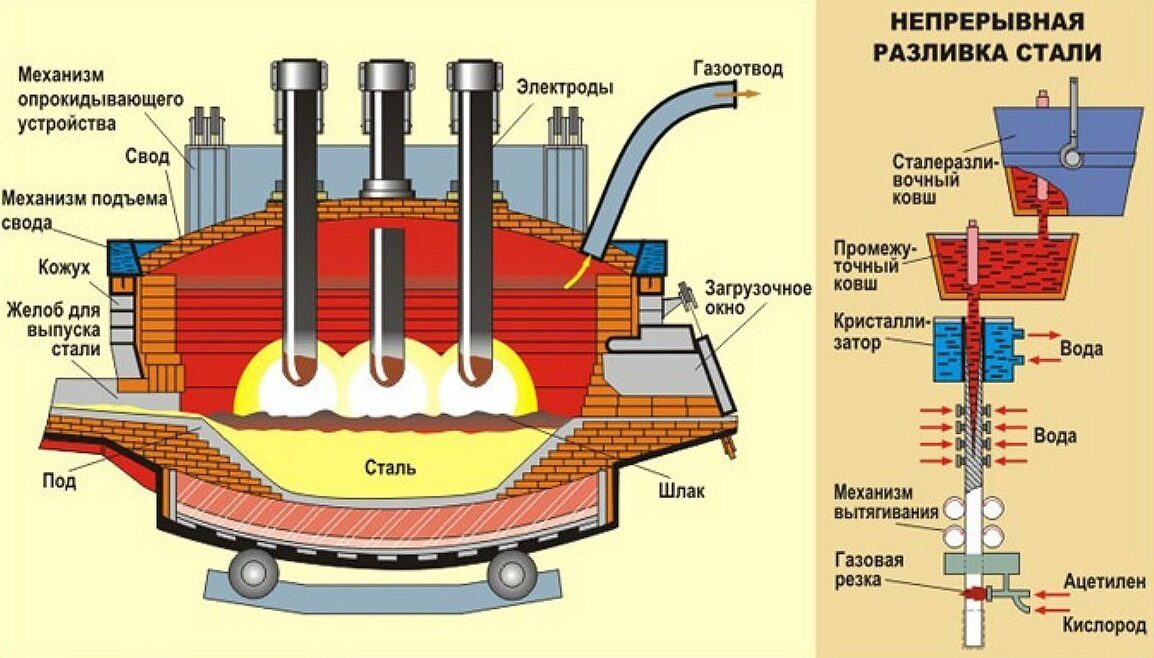

Доменная печь. Выплавка чугуна. Печь для выплавки чугуна. Схема доменной печи. Устройство доменной печи. Работа доменной печи. Параметры и конструкция доменной печи.

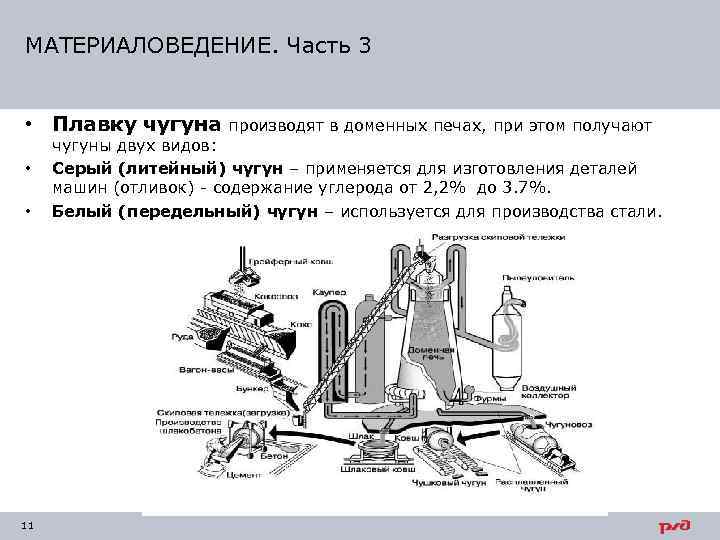

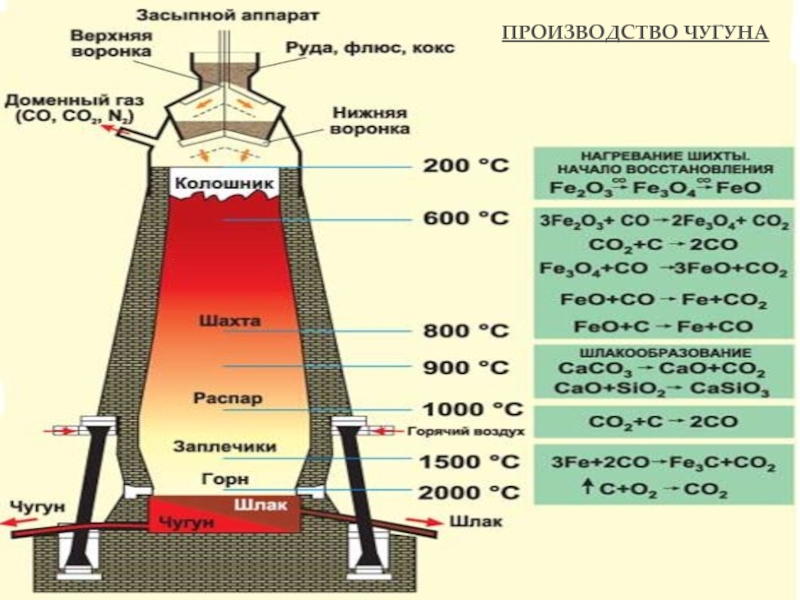

Чугун выплавляют в печах шахтного типа – доменных печах. Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды оксидом углерода, водородом и твердым углеродом, выделяющимся при сгорании топлива.

При выплавке чугуна решаются задачи:

- Восстановление железа из окислов руды, науглероживание его и удаление в виде жидкого чугуна определенного химического состава.

- Оплавление пустой породы руды, образование шлака, растворение в нем золы кокса и удаление его из печи.

Устройство и работа доменной печи

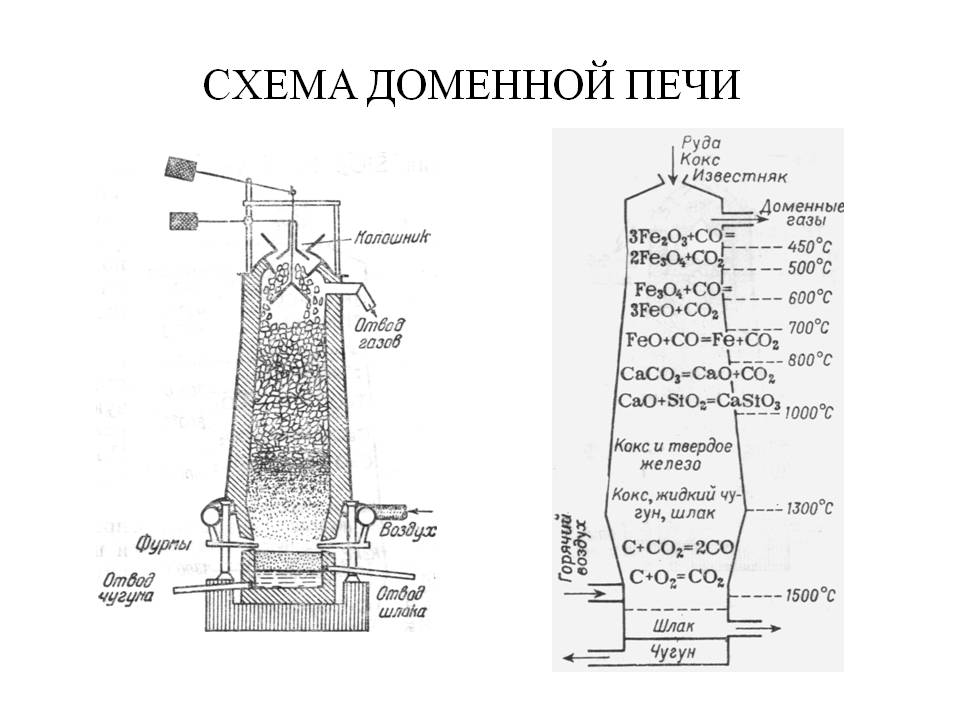

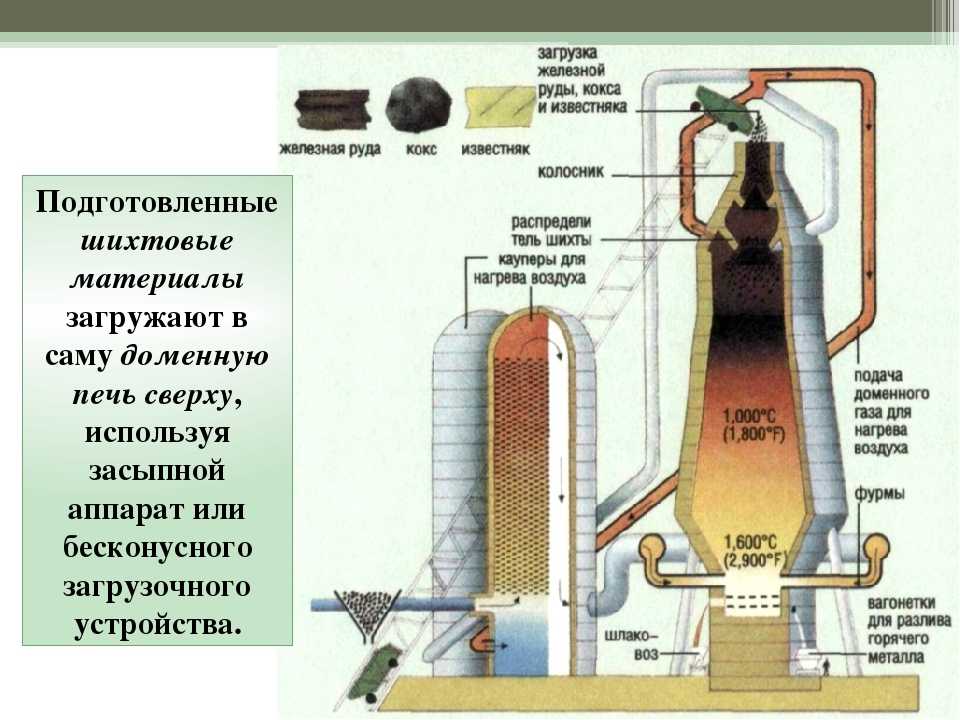

Доменная печь имеет стальной кожух, выложенный огнеупорным шамотным кирпичом. Рабочее пространство печи включает колошник 6, шахту 5, распар 4, заплечики 3, горн 1, лещадь 15. В верхней части колошника находится засыпной аппарат 8, через который в печь загружают шихту. Шихту подают в вагонетки 9 подъемника, которые передвигаются по мосту 12 к засыпному аппарату и, опрокидываясь, высыпают шихту в приемную воронку 7 распределителя шихты. При опускании малого конуса 10 шихта попадает в чашу 11, а при опускании большого конуса 13 – в доменную печь, что предотвращает выход газов из доменной печи в атмосферу.

В верхней части колошника находится засыпной аппарат 8, через который в печь загружают шихту. Шихту подают в вагонетки 9 подъемника, которые передвигаются по мосту 12 к засыпному аппарату и, опрокидываясь, высыпают шихту в приемную воронку 7 распределителя шихты. При опускании малого конуса 10 шихта попадает в чашу 11, а при опускании большого конуса 13 – в доменную печь, что предотвращает выход газов из доменной печи в атмосферу.

Схема доменной печи

При работе печи шихтовые материалы, проплавляясь, опускаются, а через загрузочное устройство подают новые порции шихты, чтобы весь полезный объем был заполнен.

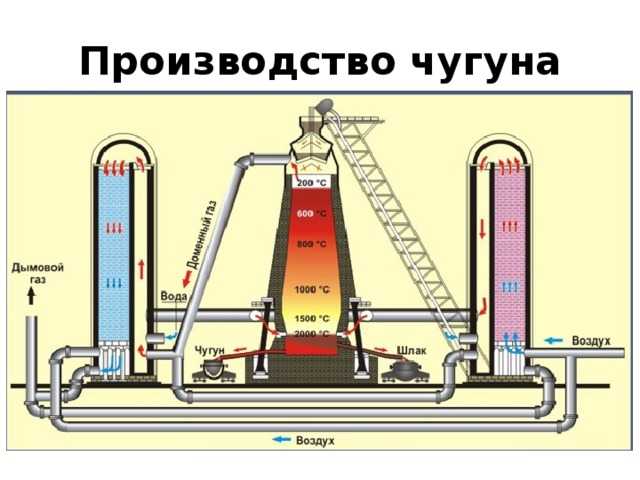

Производство чугуна. Доменное производство чугуна. Технология производства чугуна. Процесс производства чугуна.

Полезный объем доменной печи – объем, занимаемый шихтой от лещади до нижней кромки большого конуса засыпного аппарата при его опускании. Полезная высота доменной печи (Н) достигает 35 м, а полезный объем – 2000…5000 м3.

В верхней части горна находятся фурменные устройства 14, через которые в печь поступает нагретый воздух, необходимый для горения топлива. Воздух поступает из воздухонагревателя, внутри которого имеются камера сгорания и насадка из огнеупорного кирпича, в которой имеются вертикальные каналы. В камеру сгорания к горелке подается очищенный доменный газ, который, сгорая, образует горячие газы. Проходя через насадку, газы нагревают ее и удаляются через дымовую трубу. Через насадку пропускается воздух, он нагревается до температуры 1000…1200 0С и поступает к фурменному устройству, а оттуда через фурмы 2 – в рабочее пространство печи. После охлаждения насадок нагреватели переключаются.

Горение топлива. Вблизи фурм природный газ и углерод кокса, взаимодействуя с кислородом воздуха, сгорают:

C + O2 = CO2 + Q

CH4 + 2O2 = CO2 + 2H2O(пар) + Q

В результате горения выделяется большое количество теплоты, в печи выше уровня фурм развивается температура выше 2000 0С. Продукты сгорания взаимодействуют с раскаленным коксом по реакциям:

Продукты сгорания взаимодействуют с раскаленным коксом по реакциям:

CO2 + C = 2CO — Q

H2O + C = CO + H2 — Q

Образуется смесь восстановительных газов, в которой окись углерода CO является главным восстановителем железа из его оксидов. Для увеличения производительности подаваемый в доменную печь воздух увлажняется, что приводит к увеличению содержания восстановителя. Горячие газы, поднимаясь, отдают теплоту шихтовым материалам и нагревают их, охлаждаясь до 300…400 0С у колошника. Шихта (агломерат, кокс) опускается навстречу потоку газов, и при температуре около 570 0С начинается восстановление оксидов железа.

Восстановление железа в доменной печи. Восстановление железа происходит по мере продвижения шихты вниз по шахте и повышения температуры от высшего оксида к низшему, в несколько стадий:

Fe2O3 —> Fe3O4 —> FeO —> Fe

Температура определяет характер протекания химических реакций. Восстановителями окcидов железа являются твердый углерод, оксид углерода и водород. Восстановление твердым углеродом (коксом) называется прямым восстановлением, протекает в нижней части печи (зона распара), где более высокие температуры, по реакции:

Восстановителями окcидов железа являются твердый углерод, оксид углерода и водород. Восстановление твердым углеродом (коксом) называется прямым восстановлением, протекает в нижней части печи (зона распара), где более высокие температуры, по реакции:

FeO + C = Fe + CO — Q

Восстановление газами (CO и H2) называется косвенным восстановлением, протекает в верхней части печи при сравнительно низких температурах, по реакциям:

3Fe2O3 + CO = 2Fe3O4 + CO2 + Q

Fe3O4 + CO = 3FeO + CO2 — Q

FeO + CO = Fe + CO2 + Q

За счет CO и H2 восстанавливаются все высшие оксиды железа до низшего и 40…60 % металлического железа.

При температуре 1000…1100 0C восстановленное из руды твердое железо, взаимодействуя с оксидом углерода, коксом и сажистым углеродом, интенсивно растворяет углерод. При насыщении углеродом температура плавления понижается и на уровне распара и заплечиков железо расплавляется (при температуре около 1300 0С).

При насыщении углеродом температура плавления понижается и на уровне распара и заплечиков железо расплавляется (при температуре около 1300 0С).

Капли железоуглеродистого сплава, протекая по кускам кокса, дополнительно насыщаются углеродом (до 4%), марганцем, кремнием, фосфором, которые при температуре 1200 0C восстанавливаются из руды, и серой, содержащейся в коксе.

В нижней части доменной печи образуется шлак в результате сплавления окислов пустой породы руды, флюсов и золы топлива. Шлаки содержат Al2O3, CaO, MgO, SiO2, MnO, FeO, CaS. Шлак образуется постепенно, его состав меняется по мере стекания в горн, где он скапливается на поверхности жидкого чугуна, благодаря меньшей плотности. Состав шлака зависит от состава применяемых шихтовых материалов и выплавляемого чугуна.

Чугун выпускают из печи каждые 3…4 часа через чугунную летку 16, а шлак – каждые 1…1,5 часа через шлаковую летку 17 (летка – отверстие в кладке, расположенное выше лещади). Летку открывают бурильной машиной, затем закрывают огнеупорной массой. Сливают чугун и шлак в чугуновозные ковши и шлаковозные чаши.

Летку открывают бурильной машиной, затем закрывают огнеупорной массой. Сливают чугун и шлак в чугуновозные ковши и шлаковозные чаши.

Чугун поступает в кислородно-конвертерные (см. Кислородный конвертер) или мартеновские цехи (см. Мартеновская печь), или разливается в изложницы разливочной машиной, где он затвердевает в виде чушек-слитков массой 45 кг.

3.3. Выплавка чугуна | Материаловед

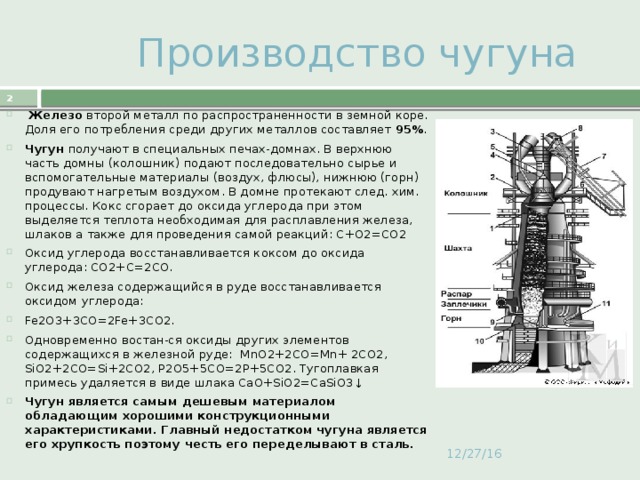

Чугун выплавляют в печах шахтного типа – доменных печах.

Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, оксидом углерода, водородом и твёрдым углеродом, выделяющимся при сгорании топлива.

При выплавке чугуна решаются следующие задачи:

- восстановление железа из окислов руды, науглероживание его и удаление в виде жидкого чугуна определённого химического состава;

- оплавление пустой породы руды, образование шлака, растворение в нём золы кокса и удаление его из печи.

Процесс доменной плавки непрерывный. Сверху в печь загружают сырые материалы, а в нижнюю часть через фурмы подают нагретый воздух и топливо (жидкое или газообразное). Полученные от сжигания топлива газы проходят через столб шихты и отдают ей свою энергию. Опускающаяся шихта нагревается, восстанавливается и плавится. Часть кокса расходуется в печи на восстановление железа и других элементов, большее его количество достигает фурм, где сгорает.

Сверху в печь загружают сырые материалы, а в нижнюю часть через фурмы подают нагретый воздух и топливо (жидкое или газообразное). Полученные от сжигания топлива газы проходят через столб шихты и отдают ей свою энергию. Опускающаяся шихта нагревается, восстанавливается и плавится. Часть кокса расходуется в печи на восстановление железа и других элементов, большее его количество достигает фурм, где сгорает.

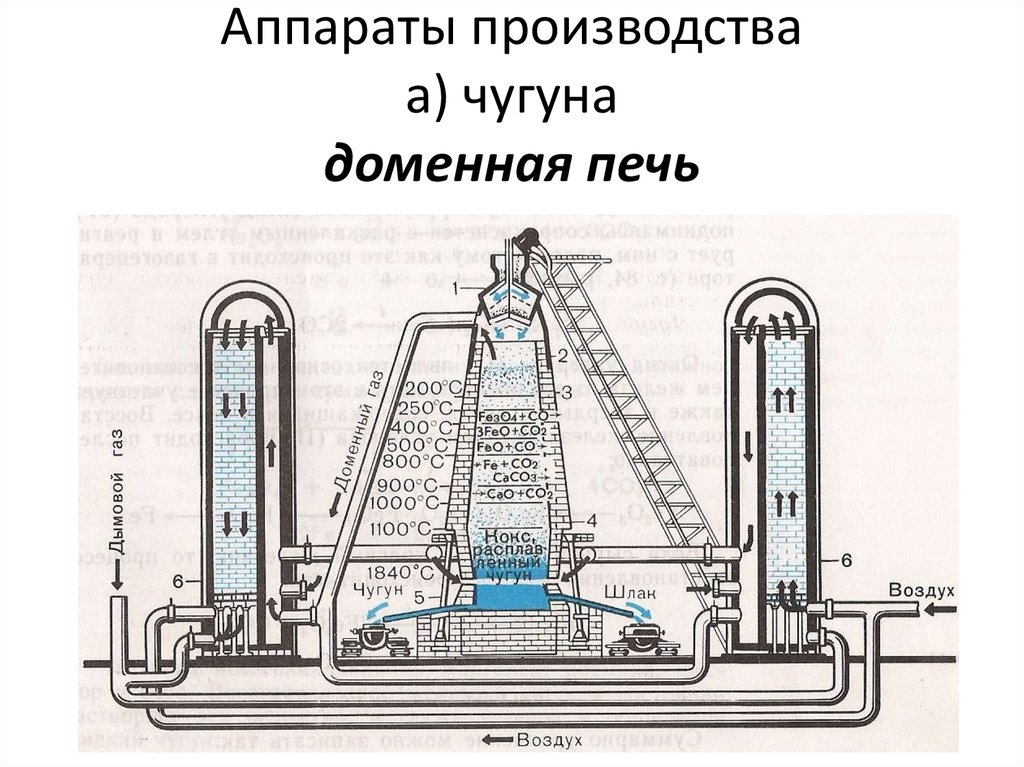

Устройство и работа доменной печи

Доменная печь (рис. 1) имеет стальной кожух, выложенный огнеупорным шамотным кирпичом. Рабочее пространство печи включает колошник 6, шахту 5, распар 4, заплечики 3, горн 1, лещадь 15, выполненную из углеродистых блоков.

Доменная печь

Рис. 1. Устройство доменной печи

В верхней части колошника находится засыпной аппарат 8, через который в печь загружают шихту. Шихту подают в вагонетки 9 подъемника, которые, передвигаясь по мосту 12 к засыпному аппарату, и опрокидываются и высыпают шихту в приемную воронку 7 распределителя шихты. При опускании малого конуса 10 шихта попадает в чашу 11, а при опускании большого конуса 13 – в доменную печь, что предотвращает выход газов из доменной печи в атмосферу.

При опускании малого конуса 10 шихта попадает в чашу 11, а при опускании большого конуса 13 – в доменную печь, что предотвращает выход газов из доменной печи в атмосферу.

При работе печи шихтовые материалы, проплавляясь, опускаются, а через загрузочное устройство подаютса новые порции шихты, чтобы весь полезный объём был заполнен.

Полезный объем печи – объем, занимаемый шихтой от лещади до нижней кромки большого конуса засыпного аппарата при его опускании.

Полезная высота доменной печи (Н) достигает 35 м, а полезный объем – 2000…5000 м3.

В верхней части горна находятся фурменные устройства 14, через которые в печь поступает нагретый воздух, необходимый для горения топлива. Воздух поступает из воздухонагревателя, внутри которого имеются камера сгорания и насадка из огнеупорного кирпича, в которой имеются вертикальные каналы. В камеру сгорания к горелке подается очищенный доменный газ, который, сгорая, образует горячие газы. Проходя через насадку, газы нагревают ее и удаляются через дымовую трубу. Через насадку пропускается воздух, он нагревается до температуры 1000…1200 0С и поступает к фурменному устройству, а оттуда через фурмы 2 – в рабочее пространство печи. После охлаждения насадок нагреватели переключаются.

Проходя через насадку, газы нагревают ее и удаляются через дымовую трубу. Через насадку пропускается воздух, он нагревается до температуры 1000…1200 0С и поступает к фурменному устройству, а оттуда через фурмы 2 – в рабочее пространство печи. После охлаждения насадок нагреватели переключаются.

Горение топлива. Вблизи фурм природный газ и углерод кокса, взаимодействуя с кислородом воздуха, сгорают:

С+O2=CO2+Q;

CH4+2O2=CO2+2H2O(пар)+Q.

В результате горения выделяется большое количество теплоты, в печи выше уровня фурм развивается температура выше 2000 0С.

Продукты сгорания взаимодействуют с раскаленным коксом по реакциям:

CO2+C=2CO-Q;

H2O+C=CO+H2-Q.

Образуется смесь восстановительных газов, в которой окись углерода CO является главным восстановителем железа из его оксидов. Для увеличения производительности подаваемый в доменную печь воздух увлажняется, что приводит к увеличению содержания восстановителя.

Для увеличения производительности подаваемый в доменную печь воздух увлажняется, что приводит к увеличению содержания восстановителя.

Горячие газы, поднимаясь, отдают теплоту шихтовым материалам и нагревают их, охлаждаясь до 300…400 0С у колошника.

Шихта (агломерат, кокс) опускается навстречу потоку газов, и при температуре около 570 0С начинается восстановление оксидов железа.

Восстановление железа в доменной печи.

Закономерности восстановления железа выявлены академиком А.А. Байковым.

Восстановление железа происходит по мере продвижения шихты вниз по шахте и повышения температуры от высшего оксида к низшему, в несколько стадий:

Fe2O3 → Fe3O4 → FeO → Fe.

Температура определяет характер протекания химических реакций.

Восстановителями окcидов железа являются твердый углерод, оксид углерода и водород.

Восстановление твердым углеродом (коксом) называется прямым восстановлением, протекает в нижней части печи (зона распара), где более высокие температуры, по реакции

FeO+C=Fe+CO— Q.

Восстановление газами (CO и H2) называется косвенным восстановлением, протекает в верхней части печи при сравнительно низких температурах по реакциям

3Fe2O3+CO=2Fe3O4+CO2+Q;

Fe3O4+CO=3FeO+CO2-Q;

FeO+CO=Fe+CO2+Q.

За счет CO и H2 восстанавливаются все высшие оксиды железа до низшего и 40…60 % металлического железа.

При температуре 1000…1100 0C восстановленное из руды твёрдое железо, взаимодействуя с оксидом углерода, коксом и сажистым углеродом, интенсивно растворяет углерод. При насыщении углеродом температура плавления понижается и на уровне распара и заплечиков железо расплавляется (при температуре около 1300 0С).

Капли железоуглеродистого сплава, протекая по кускам кокса, дополнительно насыщаются углеродом (до 4%), марганцем, кремнием, фосфором, которые при температуре 1200 0C восстанавливаются из руды, и серой, содержащейся в коксе.

В нижней части доменной печи образуется шлак в результате сплавления окислов пустой породы руды, флюсов и золы топлива. Шлаки содержат Al2O3, CaO, MgO, SiO2, MnO, FeO, CaS. Шлак образуется постепенно, его состав меняется по мере стекания в горн, где он скапливается на поверхности жидкого чугуна благодаря меньшей плотности. Состав шлака зависит от состава применяемых шихтовых материалов и выплавляемого чугуна.

Чугун выпускают из печи каждые 3…4 часа через чугунную летку 16, а шлак – каждые 1…1,5 часа через шлаковую летку 17 (летка – отверстие в кладке, расположенное выше лещади).

Отверстие чугунной летки в огнеупорной кладке заделывают огнеупорной массой. Летку открывают бурильной машиной, после выпуска чугуна закрывают огнеупорной массой.

Чугунная летка находится на некотором расстоянии от кладки лещади, поэтому создается «мертвый слой» чугуна высотой 500…1000 мм. Это делается для предохранения верхних слоев лещади от разъедания шлаками.

Сливают чугун и шлак в чугуновозные ковши и шлаковозные чаши.

Чугун поступает в кислородно-конвертерные или мартеновские цехи или разливается в изложницы разливочной машиной, где он затвердевает в виде чушек — слитков массой 45 кг.

доменная печь | Определение, температура, диаграммы и факты

доменная печь

Посмотреть все СМИ

- Ключевые люди:

- Джеймс Гейли

- Похожие темы:

- воздухонагреватель

горло

куча

чушь

чушь параллельная

Просмотреть весь связанный контент →

Резюме

Прочтите краткий обзор этой темы

доменная печь , вертикальная шахтная печь, которая производит жидкие металлы в результате реакции потока воздуха, подаваемого под давлением в нижнюю часть печи, со смесью металлической руды, кокса и флюса, подаваемой в верхнюю часть. Доменные печи используются для производства чугуна из железной руды для последующей переработки в сталь, а также для переработки свинца, меди и других металлов. Быстрое горение поддерживается потоком воздуха под давлением.

Доменные печи используются для производства чугуна из железной руды для последующей переработки в сталь, а также для переработки свинца, меди и других металлов. Быстрое горение поддерживается потоком воздуха под давлением.

Доменные печи производят чугун из железной руды путем восстановительного действия углерода (поставляемого в виде кокса) при высокой температуре в присутствии флюса, такого как известняк. Чугунные доменные печи состоят из нескольких зон: тигельного горна в подине печи; промежуточная зона, называемая чашей между очагом и штабелем; вертикальная шахта (стек), проходящая от чаши до верха печи; и верх печи, который содержит механизм для загрузки печи. Шихта или шихта из железосодержащих материалов (например, железорудных окатышей и агломерата), кокса и флюса (например, известняка) опускается через шахту, где она предварительно нагревается и вступает в реакцию с восходящими восстановительными газами с образованием жидкого чугуна. и шлак, скапливающийся в горне. Воздух, предварительно нагретый до температуры от 9от 00 до 1250 ° C (1650 и 2300 ° F) вместе с впрыскиваемым топливом, таким как нефть или природный газ, вдувается в печь через несколько фурм (сопел), расположенных по окружности печи возле верхней части очага; таких сопел может быть от 12 до 40 на больших печах. Предварительно нагретый воздух, в свою очередь, подается из трубы большого диаметра, опоясывающей топку. Предварительно нагретый воздух энергично реагирует с предварительно нагретым коксом, что приводит как к образованию восстановительного газа (окиси углерода), который поднимается через печь, так и к очень высокой температуре около 1650 ° C (3000 ° F), при которой образуется жидкий чугун и шлак. .

Предварительно нагретый воздух, в свою очередь, подается из трубы большого диаметра, опоясывающей топку. Предварительно нагретый воздух энергично реагирует с предварительно нагретым коксом, что приводит как к образованию восстановительного газа (окиси углерода), который поднимается через печь, так и к очень высокой температуре около 1650 ° C (3000 ° F), при которой образуется жидкий чугун и шлак. .

Дополнительная информация по этой теме

переработка чугуна: доменная печь

По сути, доменная печь представляет собой противоточный теплообменник тепла и кислорода, в котором восходящий горючий газ теряет большую часть…

Чаша является самой горячей частью печи из-за ее непосредственной близости к месту реакции между воздухом и коксом. Расплавленный чугун скапливается в горне, который имеет летку для отвода расплавленного чугуна и, выше, шлаковое отверстие для удаления смеси примесей и флюса. Горн и чаша представляют собой толстостенные конструкции, футерованные угольными огнеупорными блоками, а для защиты кожуха печи дымовая труба футерована качественным шамотным кирпичом. Чтобы эти огнеупорные материалы не выгорали, в них встраивают пластины, клепки или распылители для циркуляции прохладной воды.

Чтобы эти огнеупорные материалы не выгорали, в них встраивают пластины, клепки или распылители для циркуляции прохладной воды.

В процессе непрерывной работы штабель остается заполненным чередующимися слоями кокса, руды и известняка, загружаемыми сверху. Кокс воспламеняется внизу и быстро сгорает с нагнетаемым воздухом из фурм. Оксиды железа в руде химически восстанавливаются до расплавленного железа углеродом и монооксидом углерода из кокса. Образовавшийся шлак состоит из известнякового флюса, золы кокса и веществ, образующихся при реакции примесей руды с флюсом; он плавает в расплавленном состоянии на вершине расплавленного железа. Горячие газы поднимаются из зоны горения, нагревая свежий материал в штабеле, а затем выходят через каналы в верхней части печи.

Доменные печи могут иметь следующие вспомогательные помещения: склад, где шихта подготавливается перед ее подъемом на верх печи с помощью скиповых тележек или системы ленточных конвейеров; система верхней загрузки, состоящая из вертикального набора двойных раструбов (конусов) или вращающихся желобов для предотвращения выхода топочного газа во время загрузки; печи, использующие отходящие газы печи для предварительного нагрева воздуха, подаваемого на фурмы; и литейный цех, состоящий из желобов, распределяющих жидкий чугун и шлак по соответствующим ковшам для передачи в сталеплавильные печи и участки регенерации шлака.

В Европе доменная печь развивалась постепенно на протяжении столетий из небольших печей, эксплуатируемых римлянами, в которых древесный уголь использовался для превращения руды в полутвердую массу железа, содержащую относительно небольшое количество углерода и шлака. Затем железную массу отбивали молотком, чтобы удалить шлак, в результате чего получилось кованое железо. Увеличение высоты печи в сочетании с механическими сильфонами для подачи в нее большего количества воздуха позволило использовать более высокие температуры, необходимые для производства высокоуглеродистого железа, известного как литой или передельный чугун. Этот способ производства использовался в Центральной Европе к середине 14 века и был введен в Англию около 1500 года. Древесный уголь был единственным печным топливом до 17 века, когда истощение лесов, которые давали древесный уголь в Англии, привело к экспериментам с коксом. , который производится из угля. К середине 18 века кокс получил широкое распространение в доменных печах, а принцип нагрева воздуха перед подачей в печь был введен в начале 19 века. век.

век.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту.

Подпишитесь сейчас

Размеры современных доменных печей варьируются от 20 до 110 метров (от 70 до 360 футов), диаметр горна составляет от 6 до 15 метров (от 20 до 50 футов), и они могут производить от 1000 до примерно 15000 тонн чугуна в сутки. . На сталелитейное производство приходится около 8 процентов глобальных выбросов парниковых газов — больше, чем в любой другой отрасли, — и эти выбросы способствуют глобальному потеплению. Некоторые доменные печи оснащены технологией улавливания углерода для уменьшения количества выделяемого углекислого газа. Однако некоторые производители стали планируют использовать водородный процесс, который не потребует доменных печей и будет выделять только воду в качестве побочного продукта.

Редакторы Британской энциклопедии Эта статья была недавно отредактирована и дополнена Эриком Грегерсеном.

Как плавить железо: 6 шагов к выплавке железа | Горнило

перейти к содержанию

Основы плавки железа в тигле

Кристин Арцт

Плавка — это процесс извлечения неблагородных металлов из руды путем ее нагревания для проведения химических реакций, необходимых для удаления других присутствующих элементов. В этой статье будет рассказано, как The Crucible производила собственное железо путем плавки железной руды. Во-первых, давайте начнем с понимания основ.

В этой статье будет рассказано, как The Crucible производила собственное железо путем плавки железной руды. Во-первых, давайте начнем с понимания основ.

Что такое железная руда?

Железные руды — это горные породы и минералы, богатые оксидом железа, которые при плавке могут давать металлическое железо. Из-за природы оксида железа, присутствующего в железной руде, они могут иметь цвет от темно-серого до темно-красного. Железо в таких рудах обычно находится в виде магнетита, гематита, гетита, лимонита и сидерита.

Какие инструменты и материалы необходимы для выплавки железа?

Плавка чугуна всегда должна выполняться в безопасных условиях под наблюдением профессионалов. Вот основные инструменты и материалы, необходимые для выплавки железа:

- Железная руда

- Печь

- Древесный уголь (в качестве восстановителя)

- Молоток

- Наковальня

- Совки и ковши

- Щипцы для цветения

- Кочерги

- Кожаные перчатки сварщика

- Ведро для воды

- Сильфон

Как The Crucible выплавлял железо за 6 шагов:

В следующем примере показаны основные этапы выплавки железа с нуля. Мы начали с того, что сами собрали руду и построили печь, чтобы продемонстрировать, насколько простым является процесс выплавки железа.

Мы начали с того, что сами собрали руду и построили печь, чтобы продемонстрировать, насколько простым является процесс выплавки железа.

Вот как кузнецы выплавляли железо на протяжении сотен лет:

1. Собрать железную руду

Железную руду можно купить или собрать, но для демонстрации мы собрали руду сами. Лучшее время для сбора железной руды — зима, потому что океан более активен. Активные волны отделяют черный магнитный песок от более светлого кварцевого песка. Этот магнитный песок представляет собой железную руду, называемую магнетитом, который в сочетании с углеродом создает железо. Как вы можете себе представить, железная руда тяжелая, поэтому собирать ее на месте и в группе легче.

2. Построить печь

Печь, также называемая плавильной печью, используется для нагрева железной руды вместе с химическим восстановителем (древесным углем). Традиционный завод не производит достаточно тепла, чтобы полностью расплавить руду. Вместо этого руда плавится в губчатую массу, которую нужно будет дополнительно очистить путем ковки на шаге 6.

Вместо этого руда плавится в губчатую массу, которую нужно будет дополнительно очистить путем ковки на шаге 6.

Наш кузнечный отдел построил собственную горнильную печь, используя 350 фунтов глины, украсив ее океанским вдохновением, чтобы отразить источник железная руда. «Большинство людей, которые строят плавильные печи, добавляют в них немного волшебства, делая скульптуры. Традиционно считается, что украшения приносят удачу или духовную составляющую плавке железа», — сказал нам Джефф. Селеста, которая также является керамистом, объяснила, что они использовали метод, похожий на создание котла для змеевиков, чтобы построить печь, сначала формируя большие змеевики, а затем сдвигая и надрезая каждый виток, чтобы собрать все это вместе.

3. Подготовка восстановителя

Для извлечения железа из железной руды наряду с теплом необходим восстановитель. Древесный уголь оказался отличным и дешевым восстановителем, поэтому мы использовали его для этой демонстрации.

Прежде чем использовать древесный уголь, его необходимо разбить на более мелкие, более удобные части. В конечном итоге это одна из самых трудоемких работ в процессе плавки.

«Сама корюшка привлекает людей, даже если они застряли на работе по разбиванию нескольких сотен фунтов древесного угля и становятся грязными в конце дня», — сказал нам Джефф Прингл. Наша команда использовала мескитовый и дубовый уголь, наиболее распространенный тип древесного угля в Соединенных Штатах.

Разбитый на мелкие кусочки древесный уголь и железная руда (песок) смешиваются в соотношении 1:1.

4. Загрузить печь

Перед добавлением смеси железной руды и древесного угля печь необходимо загрузить. Загрузить печь просто означает нагреть ее до температуры, достаточно высокой для начала плавки.

Когда печь нагрелась, кузнецы Горнила добавили смесь песка и древесного угля. Бен Локвуд-Джонстон, один из наших первокурсников молодежного отдела Fuego в кузнечном отделе, помогал заправлять печь. «Меня всегда интересовало использование огня, — объяснял пятнадцатилетний Бен о своем интересе к кузнечному делу. «Горнило помогло мне отточить свои навыки и применить их для создания более сложных вещей».

«Меня всегда интересовало использование огня, — объяснял пятнадцатилетний Бен о своем интересе к кузнечному делу. «Горнило помогло мне отточить свои навыки и применить их для создания более сложных вещей».

5. Нагрев железной руды и древесного угля

Внутри печи углерод от неполного сгорания древесного угля восстанавливает оксиды железа до металлического железа. Температуру и соотношение древесного угля необходимо тщательно контролировать, чтобы железо не поглощало слишком много углерода. В нижней части печи древесный уголь, который в основном состоит из углерода, высасывает кислород из воздуха, создавая горячую печь. Основание печи становится богатым на топливо, и углерод, жаждущий кислорода, начинает тянуть кислород из железной руды. Частицы железа падают на дно печи и соединяются с расплавленным шлаком, также называемым «блюмом».

После извлечения цветка его откладывают для дальнейшей обработки с целью удаления примесей.

6. Последние штрихи

Кузнецы тигля Адриан и Крис разогрели блюм в горне и отбили его молотком, чтобы выбить расплавленный шлак и очистить железо. У нашей команды осталось двадцать пять фунтов низкоуглеродистого железа. Низкое содержание углерода облегчает работу с железом и делает его прекрасным материалом для совместной скульптуры сообщества!

У нашей команды осталось двадцать пять фунтов низкоуглеродистого железа. Низкое содержание углерода облегчает работу с железом и делает его прекрасным материалом для совместной скульптуры сообщества!

Продолжайте читать…

Примите решение проявить творческий подход в 2023 году! Во вторник, 1 ноября, поступит в продажу более 130 курсов с января по март, в том числе популярные, редкие находки, совершенно новые предложения и многое другое….

Подробнее →

Творчество с друзьями и семьей гарантировано прекрасное время! На наших трехчасовых дегустационных занятиях, которые пройдут 8 и 9 октября, вы и ваши близкие сможете опробовать техники в восьми…

Подробнее →

Наши последние занятия в 2022 году вот-вот начнутся! С более чем 100 классами с октября по декабрь в списке найдется что-то для любого возраста и уровня подготовки….

Читать далее →

Совет директоров Crucible — это талантливая и преданная своему делу группа, которая помогает направлять нашу миссию.