Как самостоятельно научиться правильно варить сваркой? Как правильно варить сварка

Как правильно варить дуговой сваркой

Несколько десятков лет назад не было такого, чтобы люди сами могли выбирать, каким способом варить металл. Было один-два способа. Нынче же, в эпоху технологического прогресса и требований к качеству материалов существует множество способов сваривания металла. Самым оптимальным и эффективным из них является сварка дуговым аппаратом. Им пользуются наибольшее количество людей, поэтому это способ наиболее популярен.

Содержание:

- Принцип работы аппарата дуговой сварки

- Разновидности аппаратов позволяющих варить металл: сварочный трансформатор, выпрямитель, сварочный инвертор

- Какие бывают электроды, и как не ошибиться в их выборе?

- Технология выполнения ручной дуговой сварки своими руками

- Техника безопасности или как защитить себя сварщику?

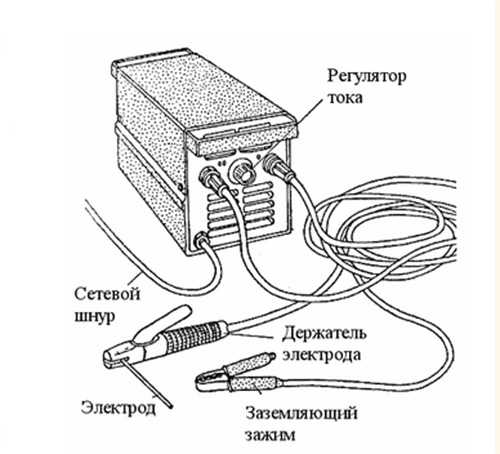

Принцип работы аппарата дуговой сварки

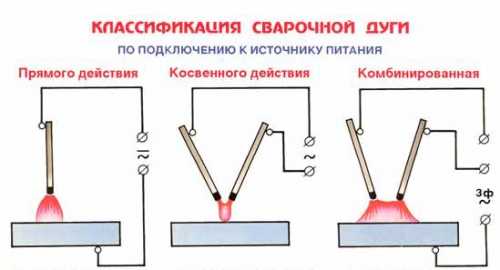

Преимущество дуговой сварки – температура дуги, которая достигает более 5 тыс. градусов. Она гарантирует сваривание абсолютно любых материалов, так как может расплавить даже самый крепкий материал. Зона максимально высокой температуры сосредотачивается в дуговом разряде. Направление дуги можно менять на прямую дугу, и косвенно действующую.

Рассмотрим разницу между дугой прямого действия и косвенного. Огонь между сварочными металлами и электродом характеризует сварку с дугой прямого действия. Косвенная дуга начинает гореть между самими электродами. В этом случае, металлы для сплавки не обрабатываются сварочным током.

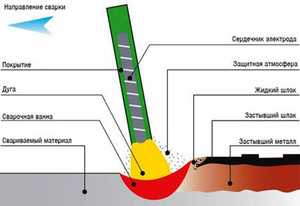

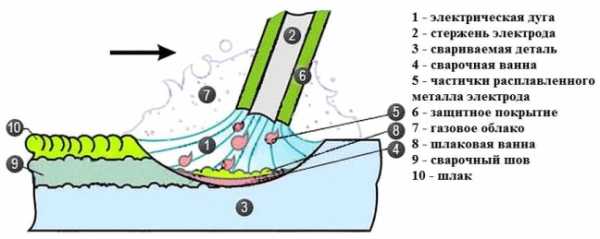

Зажечь дугу можно только тогда, когда сквозь основу электрода протекает ток, а конец электрода соприкасается с металлом. После, дуга начинает гореть между металлом, который расплавляется в процессе и, основанием электрода. Впоследствии этой дуги, температура мгновенно повышается, и металл начинает плавиться. Одновременно с расплавкой металла, плавиться и электрод.

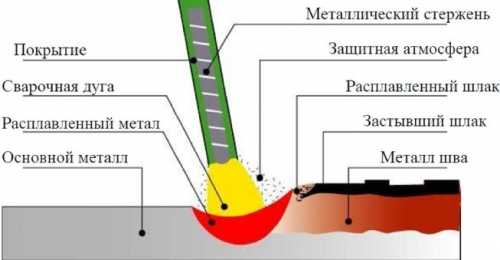

Расплавленный металл имеет небольшую впадину и образует сварочную ванну.

Там он продолжает плавиться вместе с покрытием выбранного электрода. Когда расплавляется электрод, вокруг ванны образуется некий газовый слой, который защищает, шлаковую ванну. Если бы на электроды не наносили специально предназначенную обмазку, расплавленный металл не защищался бы шлаком. Когда, по каким-то причинам, в процессе проварки не нужен шлаковый защитный газ, можно это предусмотреть и выбрать электроды, которые не обработаны минеральными частицами и разными ферросплавами. Именно эти покрытия электрода, при плавлении, дадут нужную газовую защиту от внешней среды.

Сварочная дуга не стоит на месте, а продвигается по мере провара. Смещение дуги вызывает охлаждение проваренного места и отвердевание его. После того, как он охладится, станет видно сварочный шов, имеющий маленький налет шлака, который напоминает корку.

Разновидности аппаратов позволяющих варить металл: сварочный трансформатор, выпрямитель, сварочный инвертор

На сегодняшний день существует огромное количество разных материалов, требований к их проварке в труднодоступных местах, поэтому требования к сварочному аппарату очень серьезные. Это отразилось на количестве разных аппаратов для сварки, которые уже можно поделить по типу источника переменного или постоянного тока на три основных вида.

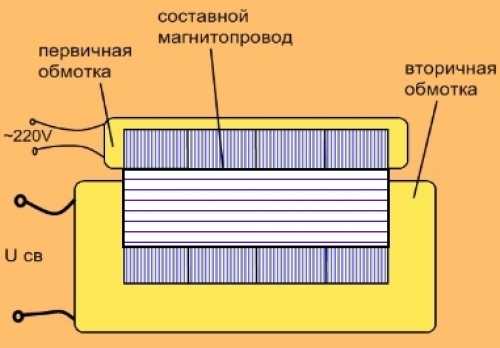

Сварочные трансформаторы

Это наиболее простое решение, для получения нужного тока. Принцип его работы – понизить сетевое напряжение, до оптимального, для работы сварочного аппарата, с чем и должна справляться его главная деталь – трансформатор. Получить на выходе постоянный ток невозможно с использованием трансформатора, так как он может позволить выдать только переменный. В работе довольно часто нужно регулировать силу выделяемого тока, про что не забыли изготовители, оснастив аппарат так, что передвигая первичную и вторичную обмотку, меняется сила тока. Хотя, кроме этого способа, существуют и несколько других. Но, поскольку они используются крайне редко, нет нужды говорить о них подробно.

Сварочный трансформатор имеет все необходимые возможности, чтобы варить качественно и точно, при условии, что к нему будут подобраны специальные электроды для переменного тока. В этом случае шансы на качественную проварку металла только увеличиваются. Раз уж разговор зашел о качестве и эффективности аппарата, просто нельзя позабыть о коэффициенте полезного действия (КПД). Дело в том, что сварочный трансформатор достигает отличных результатов – 90%. Всегда и у всех аппаратов разного применения будут потери эффективности (нагрев, внешняя среда), и 10% это сравнительно небольшой процент. Стоит упомянуть, что только на охлаждение ему потребуется много усилий, но сварка имеет очень мощные вентиляторы, способные охлаждать температуру в сотни раз.

Что может быть главнее эффективности трансформаторной сварки? Конечно, ее стоимость и долговечность. Удивительно, но цена – невысокая и полностью себя оправдывает, а срок работы аппаратуры – главный плюс и козырь трансформаторного сварочного аппарата.

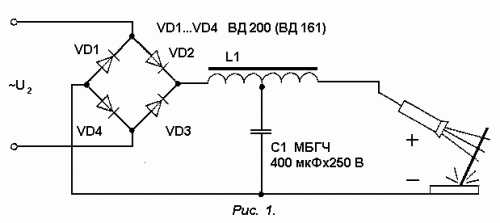

Сварочный выпрямитель

Их основная цель – выпрямлять напряжение, преобразовывать и делать постоянный ток, используя непостоянный. Структура этих аппаратов очень простая: один трансформатор понижения тока, диодный блок (выпрямитель) и системы для регулировки защиты, а также пуска. Если сравнивать состав этого выпрямителя с компонентами трансформаторной сварки, то абсолютно точно можно подчеркнуть, что выпрямители порядком сложнее, чем трансформаторы. Что является их достоинством, ведь это непосредственно оказывается на практике – работают намного стабильнее - сварочный ток и дуга имеют лучшие характеристики.

Если качество работы выпрямителей намного выше предыдущих, то существенно лучше и качество получаемого шва.

Нельзя сказать о плохом качестве швов в трансформаторах, однако выпрямители делают его еще лучше и надежнее. Небольшие минусы здесь все-таки присутствуют: большой вес выпрямительного аппарата и работает он под очень большим напряжением, что сказывается на ухудшении напряжения в сети, во время его работы.

Современные сварочные аппараты - инверторы

Бывает и так, что для нормальной работы 50 Гц напряжения недостаточно, и использование трансформаторов, как и выпрямителей в некоторых ситуациях невозможно. Из-за этого, благодаря нынешним технологиям, широко производятся новые, намного более мощные сварочные аппараты. Они называются инверторными, и работают под частотой более 500 Гц.

Для передачи энергии, не нужен трансформатор внушительных размеров, а достаточно маленького, который обеспечит протекание постоянного тока все время. Чтобы сравнить, в сколько раз меньше весит силовой трансформатор от обычного, нужно отталкиваться от их одинаковых параметров силы тока. Силовому трансформатору для выработки тока в 160А не надо весить 20 кг и более. А это уменьшает вес полной сборки инвертора в 5-7 раз. В то время как обычному трансформатору никак не удастся избежать несколько десятков килограммов массы.

Вес полностью укомплектованного инвертора не превышает 8 кг (бывает меньше, но не больше). Это очень удобно и компактно, так как, транспортируя аппарат, тратится намного меньше усилий.

Комплектующие инвертора немного похожи на выпрямительный аппарат.

В состав инвертора входит сетевой фильтр, два выпрямителя, преобразователь переменного напряжение, работающего на очень высоких частотах и последнее – схемы управления. Им можно работать намного дольше, без перерыва, так как его работа максимально стабильная. Кроме этого, инвертор позволяет сварщику расширено выбирать сварочный ток. Переключатель находится на самом инверторе и может очень точно переходить к разным значениям силы тока. Это просто необходимо, если варить потребуется тоненькими электродами.

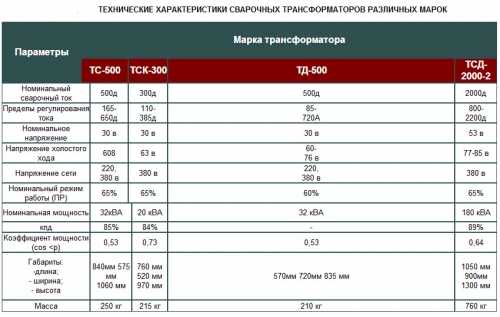

При выборе любого типа сварочного аппарата, нужно сосредотачивать внимание на диапазоне допустимого изменения сварочного тока. Именно этот показатель, указывает на его активную мощность. От широкого диапазона зависит много: выбор электродов (большой диапазон позволяет использовать электроды большого размера, но и малые тоже). Важно и то, как быстро аппарат сможет зажечь дугу, от этого, в некоторой мере, зависит продуктивность работы. Как понять, будет ли данный аппарат быстро зажигать дугу или медлить? Очень просто, эти параметры специально указываются в технических характеристиках любых сварочных аппаратов в колонке – ток холостого хода. Рекомендуемое значение данного параметра 60 – 80В, если больше – лучше, и дуга будет загораться мгновенно.

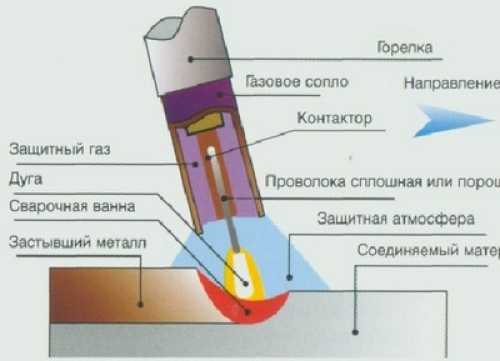

Достаточно редко встречаются сварочные аппараты, использующие углекислый газ, которые называются полуавтоматами.

Они имеют профессиональное качество проварки металла, работают с достаточно тонкими металлическими листами. Стоимость полуавтоматов весьма внушительная, поэтому они не распространены в домашнем процессе сварки, а широко используются на более ответственном и масштабном уровне.

Каким бы аппаратом не пользовался сварщик, трансформаторным или инверторной сваркой, все равно не сможет начать процесс без неотъемлемой части сварочного аппарата – электрода. А значит следующий этап для успешного протекания процесса - подбор электродов по определенным требованиям и в зависимости от материалов металла.

Какие бывают электроды, и как не ошибиться в их выборе?

Электрод похож на тонкую металлическую палочку с защитным покрытием. Так и есть на самом деле, электрод – это самый натуральный металлический стержень, а образованное покрытие – ферросплавы и минералы. В процессе расплава металла и образования сварочной ванны они будут защищать ее, создавая слой защитного газа, сквозь который воздух не сможет попасть и окислить сварочную ванну.

Электрод должен в сварочном процессе расплавиться и расплавить также необходимое место металлического листа. Осуществляется это за счет прохождения тока значительной величины по самому электроду. Электрический ток, который попадает на электрод, начинает проходить и попадает к месту, где вскоре образуется шов, из-за того, что электрод будет соприкасаться с листом металла.

Электроды различаются по типажу:

- Чугунные, стальные и стальные с добавлением минералов.

- Плавящиеся с получаемым сечением.

- Неплавящиеся для работы при контактной сварке..

Электроды нестандартные, и бывают всевозможного диаметра и длины. В зависимости от задач и сложности сварки, выбираются или маленькой длины, которые уменьшают напряжение, или длинные – основная их задача – повысить сопротивление.

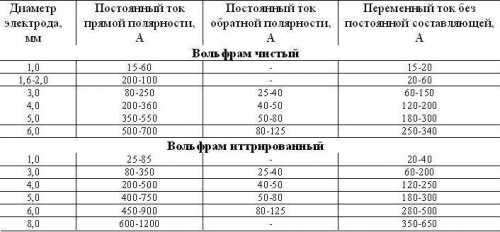

Не всем известно, что сварщики различают электроды: профессиональные и обычные. В полуавтоматической сварке используются только первые. Это – вольфрамовые электроды, плазменные. Принцип действия одинаковый – плавясь, они выделяют защитный газ.

Покрытие электрода, как уже известно, защищает сварочную ванну от агрессивного воздействия воздуха, но еще и помогает гореть дуге более устойчиво. На электродах можно увидеть разное покрытие: кислое, основное, целлюлозное и другие, малоиспользуемые.

Самое главное, выбирая электроды – покупать только те, которые будут соответствовать целям сварки. Выбор сварочных аппаратов напрямую меняет тип электродов. Чаще всего используют электроды марки УОНИ-13/НЖ/12х13. Их применяют при работе с низколегированной сталью и углеродистыми листами. Р-3С используют для сварки переменным и постоянным током. Используются для таких же материалов.

Технология выполнения ручной дуговой сварки своими руками

Все домашние работы, которые нуждаются в сварочной работе, не могут обойтись без ручного аппарата дуговой сварки. Даже спустя многие годы, этот аппарат не потерял своей актуальности, а стал еще более популярным и используемым.

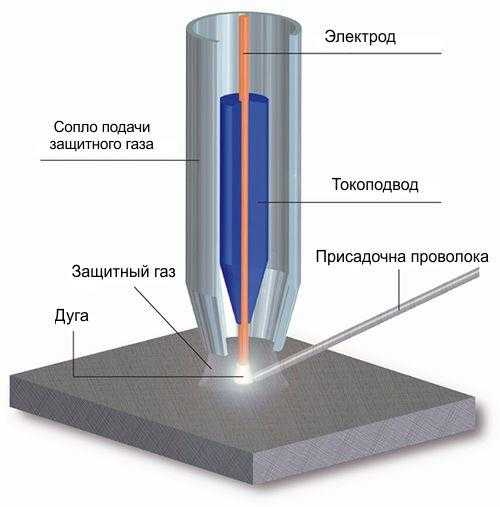

Одним из существующих способов является вариант сварки электродом, вместе с защитными газами (аргон с добавлением небольшого количества кислорода). Электроды в этом случае используют неплавкие и, часто вольфрамовые.

Важным моментом следует отметить качество шва. Чтобы место сварки было качественным, а не ослабленным швом, нужно правильно подбирать электроды под материал(они должны быть того же качества, что и металл). Только тогда, расплавка и смешивание химического состава электрода и металла не будет различаться, и ухудшать его. Сваривание ручной дуговой сваркой требуется проводить постоянным током. Исключение составляет сварка алюминия, которую лучше производить переменным и током с обратной полярностью. Объясняется это тем, что алюминий имеет некий слой оксидной пленки, а она, в свою очередь, имеет очень высокую температуру плавления (больше 1000 градусов), и переменный ток лучше ее плавит.

Сварка с аргоном более дорогая, в сравнении с обычной, и скоростью похвастаться не может, зато можно уверенно сказать о преимуществе данного типа для работы производственном масштабе. Для начинающих же сварщиков не рекомендуется использовать этот способ дуговой сварки, так как освоить и хорошо управлять им немного сложнее. Электроды для обычной ручной сварки подходят простые, но покрытые химическими элементами. Один конец у них оставляют непокрытым, так как он будет крепиться в держателе.

Итак, первое, на что надо обратить внимание, начиная работу с дуговой ручной сваркой – подбор силы тока. Оптимальный выбор силы сварочного тока гарантирует шов хорошего качества. Тем, кто не знает, как в домашних условиях выбрать силу тока, расстраиваться не нужно, а всего-навсего заглянуть в документацию к сварочному аппарату, где должно быть указано, как выбирать.

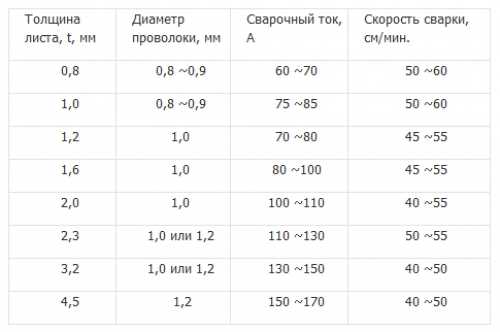

Следующим этапом рассмотрим быстроту сварки. Скорость перемещения электрода зависит от толщины материала. Чем толще металл, тем дольше будет его плавка, а значит, скорость немного упадет. Главным показателем выбора скорости является наполнение сварочной ванны расплавленным металлом. Держать электрод нужно на одном место столько, чтобы эта ванна наполнилась и немного возвышалась над остальным слоем металла на несколько миллиметров. Перемещать электрод слишком медленно тоже недопустимо, так как сварочный шов, точнее расплавленный металл начнет растекаться, и препятствовать дальнейшему процессу.

Очень важный момент в работе - это зажигание сварочной дуги. Именно с ее появления начинается процесс сварки металла. Зажечь ее можно не одним способом, однако, самым активно используемым методом является соприкосновение электрода и поверхности выбранного листа металла. Касаться или чиркать нет разницы, в любом случае дуга должна появиться. Эти действия проводят только с новым электродом. Любой новичок или опытный сварщик сделают это легко, и бояться этого не стоит. Другой метод вызывания сварочной дуги предназначен для всех труднодоступных и мало контролируемых мест. Для того чтобы вызвать дугу, надо коснуться электродом поверхности металла, после чего отвести на несколько миллиметров. Подводить электрод нужно обязательно под прямым (вертикально) углом.

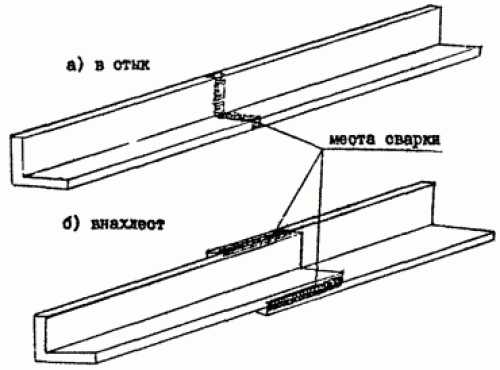

Как осуществить наплавку швов поверхностей которые размещены под углом и внахлест?

При условии, что электрод находится под углом 45 градусов, относительно поверхностей, можно уверено твердить, что шов получится очень высокого качества и результат будет положительный. При этом поверхности лучше всего сложить «Г-образно». Только в таком положении двух поверхностей получится наплавить швы, имеющие большое сечение.

Два элемента, которые находятся внахлест, наплавляют короткой дугой, при этом двигая электродом вперед-назад, для разогрева всей поверхности. Разогрев всей поверхности важен, так как это будет влиять на равномерное заполнение жидким металлом ванны.

Техника безопасности или как защитить себя сварщику?

Самым важным элементом защиты и безопасного проведения работ на сварочном аппарате является защитный щиток и перчатки. Эти элементы просто неотъемлемы при сварке, и должны быть одеты еще перед включением дугового аппарата. Если нет защитной маски, которая одевается на голову, сварщик может использовать щиток подобного типа, но его надо держать другой рукой. Сквозь защитное стекло будет видно расплавленный металл и место сварки. Стоит отметить, что держать щиток не нужно все время, от включения сварочного аппарата и до самого окончания. Защитное стекло, которое включает в себя подложку из оргстекла, должно защищать глаза только в период возгорания дуги.

Кроме перчаток, сварщику в обязательном порядке нужно быть одетым в специальный защитный костюм, который плохо горит, а значит и возможности тлеть у материалов не будет. Хорошо подходят ткани из брезента и кожи. При работе нельзя гарантировать, что ни капли расплавленного металла, не попадет на одежду или обувь, поэтому все части тела должны быть защищены.

Чтобы не нарушить правила техники безопасности, приниматься за работу надо только на том оборудовании, которое изначально было проверено.

Последнее, важное замечание к безопасности относят плохое закрепление сварных деталей. Именно этим правилом пренебрегают многие любители домашней сварки. Это в некоторых случаях очень опасно, так как в противоположном случае, горячая или расплавленная часть материала может упасть на пол или на ногу.

strport.ru

Как научиться варить сваркой: основные положения инструкции

Научиться варить можно в профессионально-техническом училище, колледже, на курсах. На это требуется 2-3 года. В случае же если вы не планируете в дальнейшем работать сварщиком, но хотите уметь варить сваркой, вам вовсе не обязательно тратить время на столь длительное обучение. Перед тем как научиться варить, нужно внимательно изучить теоретическую часть, а уже после этого приступать к тренировкам. Освоить все самостоятельно довольно сложно, но при большом желании вы научитесь сварке и сможете все делать не хуже опытного мастера.

Сварка может понадобится в любое время, поэтому следует знать основы этого дела, для того , что бы не нанимать мастера.

Подготовка к работе со сваркой: изучение инструментов и комплектующих

Прежде чем приступать к изучению сварочного мастерства, нужно разобраться в том, что используется непосредственно для выполнения такой работы. Главным элементом является, конечно же, сварочный аппарат. Существующие агрегаты могут работать на переменном и постоянном токе. При работе с электродуговой сваркой на постоянном токе электроды движутся в одном направлении. Поэтому «главное» направление определяется в соответствии с полярностью. Современные инверторы позволяют самостоятельно устанавливать полярность. Кстати, опытные мастера рекомендуют новичкам начинать освоение данной работы именно с инверторов. При помощи современного агрегата вы научитесь сварке в кратчайшие сроки.

Устройство газового сварочного аппарата.

Важно различать такие понятия, как обратная и прямая полярность. При прямой полярности «плюс» провода подсоединяется на клемму «земля», а «минус» — на электрод. В случае с обратной полярностью «минус» будет на «земле», а «плюс» подключится на электрод.

Сварочные аппараты различаются по самым разнообразным характеристикам. При выборе конкретного агрегата опирайтесь в первую очередь на то, какие именно работы вы планируете выполнять с его помощью. Определившись с типом устройства и полярностью, переходите к изучению зажимов и проводов.

Для обеспечения агрегата током используются провода с быстросъемными зажимами. Сварочные работы лучше всего проводить с применением изолированных медных проводников. Проводники, за счет которых осуществляется соединение электрододержателей при электродуговой сварке, работают на источниках переменного напряжения 220 В и номинальной частоты 50 Гц. Провода могут быть обозначены как:

- КОГ 1. В данном случае жилы имеют сечение 16-35 мм².

- КОГ 2. Сечение жил составляет 25-35 мм².

Сварка полуавтоматом.

Медные многопроволочные жилы проводят ток. Синтетическая пленка выполняет функции сепаратора.

На конце рабочего провода находится быстросъемный зажим с подключенным 3-метровым проводником и электрододержателем. Следующим этапом изучения сварочного аппарата и сопутствующих агрегатов является именно электрододержатель. Он выполняет функции главного «контактера». Без данного элемента сварщик попросту не сможет держать электрод в нужном состоянии и обеспечивать контакт.

Электрододержатели оснащаются теплоизолирующими рукоятками высокой прочности. Провод жестко фиксируется. Внешне электрододержатель похож на плойку, которой женщины пользуются для завивки волос. Только вместо локона во время работы будет использоваться сварочный электрод.

Что нужно знать об электродах для сварки?

Типы электродов.

Первое, что вам нужно знать об электродах для сварки, они должны быть высококачественными. Штучный электрод выглядит как металлический стержень длиной до 30 см. Электроды могут иметь разное покрытие. Основным является рутиловое. На рынке представлено несколько разных видов электродов, различающихся по своему предназначению, а именно:

- Электроды общего назначения.

- Электроды для сварки низколегированных сталей.

- Электроды для работы с ответственными конструкциями.

Это далеко не полный перечень. Существует множество электродов специального назначения, позволяющих наилучшим образом выполнять те или иные работы.

Электроды для сварки должны иметь высокие технологические свойства и отвечать следующим требованиям:

- Обеспечивать легкое зажигание и поддержку сварочной дуги в стабильном состоянии.

- Способствовать формированию качественного шва и хорошей отделимости шлака.

- Предотвращать значительное разбрызгивание расплавленного металла.

- Обеспечивать стойкий сварной шов без пор и трещин.

- Способствовать получению бездефектных швов в усиленном режиме.

- Обеспечивать легкость ведения шва сварки в процессе повторного зажигания дуги.

Электросварочный процесс будет иметь свои различия в зависимости от того, какой тип электрода вы выберете.

Защита сварщика: очки, костюм, щитки.

И последний из основных моментов — это защита сварщика. Работать можно только «при полной амуниции», т.е. в специальной одежде, перчатках и щитке.

Для выполнения сварочных работ вам понадобится следующее:

- Сварочный аппарат.

- Электроды и проволока для сварки.

- Доступ к источнику электроэнергии.

- Защитная одежда, перчатки и щиток электросварщика.

Электросварочные работы: основные положения

Купите или возьмите у кого-нибудь на прокат сварочный аппарат на время обучения и выполнения необходимых работ. Электроды рекомендуется купить сразу с большим запасом, т.к. в процессе обучения вы испортите достаточно большое их количество, прежде чем сможете выйти на приличный результат. Начинать обучение рекомендуется с электродами диаметром 3 мм. Они лучше всего подходят для домашних тренировок. Более толстые электроды увеличат нагрузку на сеть. Тонкие же изделия предназначены для сварки тонколистового металла, к работе с которым рекомендуется приступать только после получения определенного опыта и навыков.

Электросварочные работы

Ручную дуговую сварку освоить не очень легко, но нет ничего невозможного. Нужно запастись терпением и выделить на это свободное время. Залогом успешного освоения сварочного мастерства являются регулярные частые практические занятия. По возможности рекомендуется пригласить опытного сварщика, который будет контролировать процесс обучения и сразу указывать на ошибки.

Начинайте тренироваться на каком-нибудь ненужном металлическом изделии. Заранее уберите подальше от рабочего места горючие материалы и изделия. Рядом поставьте ведро с водой, чтобы при возгорании можно было оперативно предотвратить распространение пламени. Будьте максимально осторожны. Даже мельчайшая искра может стать причиной серьезного пожара.

Сначала вам нужно надежно прижать к обрабатываемой детали зажим «заземления». Убедитесь в качестве изоляции кабеля. Он должен быть заправлен в держатель. Выставьте нужный ток на сварочном аппарате в соответствии с диаметром электрода.

Попробуйте зажечь дугу. Чтобы это сделать, вам нужно установить электрод под наклоном около 60-70 градусов к детали и очень медленно провести им по ее поверхности. Когда появятся искры, нужно прикоснуться электродом к детали и поднять его на расстояние до 5 мм. Должна зажечься дуга. Выдерживайте заданное расстояние в течение всей работы. Помните о том, что электрод будет выгорать. Перемещайте его равномерно, с небольшой скоростью. При залипании качните электродом в сторону. Если дуга так и не появится, установите более высокое значение силы тока на сварочном агрегате. Ваша цель — получить стабильную дугу длиной в 3-5 мм.

Если вы смогли зажечь дугу и научились поддерживать ее в стабильном состоянии, для начала попробуйте наплавить т.н. валик. Для этого зажгите дугу и, путем плавного передвижения электрода горизонтальными колебательными движениями, сделайте наплав. Вам необходимо пытаться «подгребать» расплавленный металл к центру дуги. В результате получится аккуратный шов с небольшими волнами из наплавленного металла. Когда научитесь делать такие валики, можете переходить к более серьезной работе, т.е. свариванию отдельных деталей.

Инструкция по работе с ручной дуговой сваркой

Как отмечалось, чтобы сварка была качественной, вам нужно научиться поддерживать электрическую дугу на постоянной величине и правильно ее перемещать. Если дуга будет слишком короткой, расплавленный металл начнет окисляться и азотироваться, станет разбрызгиваться, из-за чего шов примет пористую структуру. При чересчур длинной дуге изделие может прожечься.

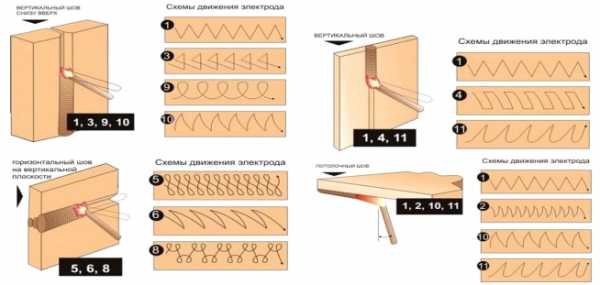

Существует 3 основных направления дуги, ее можно перемещать:

Дуговая сварка.

- Поступательно вдоль оси электрода.

- Продольно по оси свариваемого шва. При таком перемещении создается т.н. ниточный сварочный валик. Его толщина будет зависеть от скорости передвижения электрода и его диаметра.

- Поперечно. За счет таких движений можно задавать нужную ширину сварного шва. Выполняется такой шов колебательными движениями возвратно-поступательного характера.

При наложении этих трех движений друг на друга будет создаваться довольно сложная траектория движения сварочного электрода. Характер перемещения дуги нужно выбирать таким образом, чтобы осуществлялось проплавление кромок соединяемых деталей с образованием требуемого количества наплавленного металла и нужной формы шва.

Помните о том, что при электродуговой сварке электрод может выгорать практически полностью. В результате в зажиме держателя будут оставаться лишь небольшие кусочки.

Если вы не успеваете завершить шов к этому моменту, временно остановите работу, замените электрод, устраните шлак и возобновляйте сварку.

Для завершения оборванного шва зажгите дугу на расстоянии порядка 12 мм от углубления, образовавшегося на конце шва. Его еще называют кратером. Верните электрод к кратеру, чтобы получить сплав старого и нового электрода, а затем приступайте к его перемещению по выбранной изначально траектории.

Таким образом, при желании каждый научится варить сваркой. Следуйте инструкции — и все получится. Удачной вам работы!

moyasvarka.ru

технология процесса, секреты и уроки сварки для начинающих

В ситуации, когда необходимо соединить металлические детали, чаще всего прибегают к методу создания сварного шва, поскольку он способен обеспечить достаточно высокую надежность. Этот способ получил широкое распространение не только в промышленности, но и в обычной повседневной жизни.

В ситуации, когда необходимо соединить металлические детали, чаще всего прибегают к методу создания сварного шва, поскольку он способен обеспечить достаточно высокую надежность. Этот способ получил широкое распространение не только в промышленности, но и в обычной повседневной жизни.

Подавляющее большинство домашних мастеров периодически используют сварку. Везет тем из них, кто обладает навыками сварки. Если же их нет, то в этом случае ничего не остается другого, как обращаться к специалистам.

Но при желании каждому под силу научиться варить. И первое, чему следует уделить внимание в самом начале — ознакомиться основами электросварки для начинающих. Речь идет об уроках, рассказывающих об особенностях создания различных швов. Приступать к выполнению более сложных работ следует лишь после того, как владелец получит достаточный опыт. Далее мы остановимся подробнее на нюансах сварочных работ и определенных хитростях этого процесса.

С чего начать подготовительный этап?

Первое, что нужно сделать тем, кто хочет научиться варить — приобрести необходимое оборудование. Полный комплект, который потребуется для выполнения подобной работы, будет включать:

Первое, что нужно сделать тем, кто хочет научиться варить — приобрести необходимое оборудование. Полный комплект, который потребуется для выполнения подобной работы, будет включать:

- аппарат для сварки;

- набор электродов;

- молоток для отбивания шлака;

- щетка.

При выборе электрода необходимо обращать внимание на его диаметр, который будет определяться толщиной свариваемого металлического листа. Также следует позаботиться и о защите. Для сварки нам понадобятся:

- сварочная маска со специальным светофильтром;

- плотная одежда с длинным рукавом;

- перчатки, желательно из замши.

В числе обязательных для выполнения сварочных работ инструментов должны числиться сварочный выпрямитель, трансформатор или инвертор. Именно с помощью этих аппаратов и будет решена задача по преобразованию переменного тока в постоянный, что позволит выполнять сварку.

Технология сварочного процесса

Приступая к электросварке, следует помнить о том, что эта работа проводится в условиях высоких температур. Обеспечивает выполнение подобных работ электрическая дуга, которая должна поддерживаться между электродом и свариваемым изделием.

Приступая к электросварке, следует помнить о том, что эта работа проводится в условиях высоких температур. Обеспечивает выполнение подобных работ электрическая дуга, которая должна поддерживаться между электродом и свариваемым изделием.

Именно во время ее контакта с заготовкой и происходит расплавление металла основы и сварочного электрода. В этот момент возникает явление, которое среди специалистов получило название сварочной ванны. В ней основной и металл электрода смешивается в однородную массу.

Ванна может иметь различные размеры, что определяется используемым режимом сварки, пространственным положением, скоростью перемещения дуги, формами и размерами кромки и пр.Обычно она достигает в ширину порядка 8–15 мм, в длину 10–30 мм, а в глубину — около 6 мм.

На каждом электроде имеется специальное покрытие, именуемое обмазкой. В момент ее расплавления возникает специальная газовая зона в области дуги и над ванной. Благодаря ей воздух покидает зону сварки и исключается взаимодействие расплавленного металла с кислородом. Также она содержит пары основного и электродного металла.

Уже на самом шве появляется сплав, не позволяющий контактировать расплаву с воздухом, что ухудшило бы качество сварки. По мере удаления электрической дуги происходит кристаллизация металлов, в результате возникает шов, благодаря которому прочно соединяются свариваемые детали. На самом шве находится защитный слой шлака, который по окончании сварочных работ обязательно нужно убрать.

Азы электродуговой сварки

Чтобы получить как можно лучшие результаты при создании сварочного шва, начинающим сварщикам в первую очередь нужно ознакомиться с уроками, где уделяется внимание правильному выполнению этой работы на первых этапах. Желательно и получать практику выполнения сварочных работ под руководством опытного специалиста, который не только укажет на ошибки, но и подскажет, как их не допускать в будущем. Прежде чем начинать сваривать детали, нужно убедиться, что она достаточно надежно зафиксирована.

Не менее важно позаботиться о соблюдении правил пожарной безопасности: для этого нелишне будет расположить неподалеку ведро с водой. Этим же обусловлен запрет на выполнение сварки на деревянном основании. Также следует уделить внимание и небольшим остаткам использованных электродов, которые не следует оставлять на рабочем месте по завершении работы. Без этого невозможно научиться правильно варить металл.

Обязательно нужно удостовериться, что «зажим заземления» надежно зафиксирован. Следует убедиться, что кабель был изолирован и точно введен в специальный держатель. Перед работой для сварочного инвертора следует выбрать расчетный показатель мощности тока, при определении которого следует исходить из диаметра электрода. После этого можно зажигать дугу. Это делается следующим образом: нужно разместить электрод под углом около 60 градусов относительно изделия. Далее нужно не спеша провести им по поверхности. В этот момент возникают искры, теперь же электродом нужно коснуться металла, а затем поднять его, но не выше 5 мм.

При точном соблюдении всех рекомендаций должна зажечься дуга. Пока сварка не будет закончена, нужно держать электрод на расстоянии 5 мм. Следует иметь в виду, что во время сварки металла стержень электрода начнет постепенно выгорать.

Поэтому через равные промежутки времени нужно сокращать расстояние между ним и металлом. Приближать электрод к обрабатываемому изделию следует не спеша. Может возникнуть такая ситуация, что он прилипнет. В этом случае нужно несильно повернуть его в сторону. Если все попытки не позволяют зажечь дугу, то можно попробовать увеличить силу тока.

Когда дуга загорится, а ее пламя станет стабильным, можно уже начинать заниматься наплавлением валика. Электрод с зажженной другой нужно не спеша и плавно двигать по горизонтали, совершая несильные колебательные движения. Это приведет к тому, что жидкий металл начнет самостоятельно перемещаться непосредственно к центру дуги. При соблюдении всех рекомендаций можно выполнить надежный шов, сформированный в виде небольших волн, которые были созданы при помощи наплавленного металла.

Может возникнуть такая ситуация, что во время сварки изделий электрод будет полностью израсходован, но при этом его не хватило для создания всего шва. В этом случае нужно сделать перерыв в работе. Отключив аппарат, нужно вставить новый электрод, убрать с поверхности шва шлак, а затем продолжить сварку. От созданного в конце шва углубления, часто именуемого кратером, нужно сделать отступ около 12 мм и зажечь дугу. Приближать электрод следует с тем расчетом, чтобы при контакте возник сплав из металла старого и вновь установленного электрода. Далее сварку выполняют в обычном режиме.

Особенности сваривания трубопровода инвертором

Метод дуговой электросварки подходит для создания вертикального шва при условии, что он находится с торца трубы. В случае создания горизонтального шва последний должен находиться на ее окружности. Если приходится выполнять потолочный и нижний швы, то они должны находиться сверху и снизу. Среди всех названных именно последний создает меньше проблем в выполнении.

Если приходится иметь дело со стальными трубами, то чаще всего используется метод сварки встык, предусматривающий проваривание каждой кромки по высоте стенок. Для минимизации наплывов внутри трубы электрод следует располагать под углом не более 45 градусов относительно горизонтали. Подобный шов должен достигать в высоту 2–3 мм, а в ширину 6–8 мм. Если изделия соединяются внахлёст, то в этом случае шов будет иметь высоту 3 мм, а ширину 6–8 мм.

Подготовка

До того как приступить к электосварке металлических изделий, нужно выполнить подготовительные мероприятия:

- Со свариваемой алиментов необходимо удалить верхний слой.

- При наличии у торцов трубы неровностей их нужно срезать или же выправить.

- Далее начинаем обрабатывать кромки. Здесь необходимо не менее 10 миллиметров поверхности, прилегающей к кромкам трубы снаружи и внутри стильно зачислить до появления металлического блеска.

Основные этапы

Далее уже можно начинать непосредственно сварку трубы. Обработка каждого стыка должна выполняться непрерывно, пока они не будут полностью приварены. Создавать поворотные и неповоротные стыки труб со стенками не более 6 мм следует как минимум в два слоя. Если стенки имеют ширину 6–12 мм, то должно быть создано три слоя, более 19 мм — 4 слоя. При сварке труб необходимо учитывать один важный нюанс: с очередного шва, создаваемого на стыке, необходимо удалять шлак, лишь после этого можно переходить к созданию нового.

Особое внимание следует уделить созданию первого шва, поскольку от него многое зависит. Выполнять его нужно таким образом, чтобы он расплавил каждую кромку и участки притупления. Очень важно обследовать его крайне внимательно, поскольку на нём могут быть трещины. В случае их обнаружения их нужно выплавить или же вырубить, после чего участок снова заваривается. При создании остальных слоев необходимо не спеша поворачивать трубу. При этом нужно помнить, что начало и конец каждого слоя должны быть располагаться со смещением по отношению к прошлому слою на расстоянии 15–30 мм.

Создавать финишный слой нужно с тем расчетом, чтобы он обеспечил плавный переход на основной металл и при этом имел ровную поверхность. Добиться наивысшего качества заваривания труб при помощи сварки можно, если очередной слой будет выполняться в обратном направлении по отношению к предыдущему, при этом их замыкающие точки должны находиться вразброс друг от друга.

Заключение

Сварочные работы отличаются достаточной сложностью, поэтому начинающим сварщикам предстоит немало потратить времени и сил, чтобы создать качественные и прочные сварные соединения. Но прежде им следует получить представление об основных моментах из уроков, без которых невозможно выполнять качественно и правильно варить металл.

Важно не только подготовить все необходимые инструменты и материалы, но и с особой тщательностью подойти к изучению технологии сварочного процесса. Это очень важно потому, что любая ошибка может впоследствии сказаться на качестве сварного шва, и если этому не уделить внимание на начальном этапе, то в дальнейшем все усилия будут напрасны, в результате придется все переделывать.

Оцените статью: Поделитесь с друзьями!stanok.guru

Как научиться правильно варить сваркой: подробная инструкция |

За счет долговечности и надежности сварочных креплений не осталось ни одной промышленной отрасли, где бы не применялась данная технология. Владение электрическим аппаратом для сварки позволит сооружать любые металлические конструкции, начиная от простого забора на даче и заканчивая многофункциональным мангалом или ажурными качелями в саду. Поэтому мы рассмотрим, как правильно варить сваркой, и расскажем про все секреты и нюансы сварочной техники, чтобы ваш первый шов был аккуратным и прочным.

Технология сварочных работ

Чтобы научиться, правильно варить сваркой, надо знать о том, что дуговая электрическая сварка – это процесс крепления металлов с помощью электрической дуги между электродом и поверхностью обрабатываемого материала. Образующаяся при этом повышенная температура способствует одновременной расплавке металлической основы и электрода. Причем появляется так называемая сварочная ванна, где металл основания соединяется с расплавленным электродом.

Чтобы научиться, правильно варить сваркой, надо знать о том, что дуговая электрическая сварка – это процесс крепления металлов с помощью электрической дуги между электродом и поверхностью обрабатываемого материала. Образующаяся при этом повышенная температура способствует одновременной расплавке металлической основы и электрода. Причем появляется так называемая сварочная ванна, где металл основания соединяется с расплавленным электродом.

Объемы ванны зависят непосредственно от формы краев соединяемых поверхностей, режима сварки, положением изделий в пространстве, скорости движения электрода, и т. д. и составляет в ширину 7-15 мм, глубиной около 5 мм и длиной 11-32 мм.

Сгорать от повышенной температуры металлу не позволяет газовый слой, который образуется при расплавке обмазки электрода, он полностью вытесняет кислород из участка плавления. После удаления сварочной дуги металл кристаллизуется и появляется общий шов деталей, защищенный слоем шлака, его после охлаждения удаляют.

Основные преимущества электродуговой сварки:

- доступность;

- возможность варки разных материалов без переналадки устройства;

- хорошая производительность;

- доступные расходные материалы;

- отличное качество шва.

К минусам этого метода можно отнести необходимость подготовки свариваемых краев и непременное наличие электричества.

Выбор оборудования и материалов

Перед тем, как начать варить сваркой, нужно для себя уяснить, что данный процесс сопровождается появлением брызг и искр горячего металла, опасностью для глаз и выделением токсичных газов.

Потому, чтобы безопасно варить, надо запастись не только качественным оборудованием, но и необходимой экипировкой. Чтобы начать варить, вам будут необходимы:

- сварочный аппарат;

- молоток сварщика;

- набор электродов;

- спецодежда;

- сварочная маска;

- металлическая щетка.

Как правильно выбрать сварочный аппарат

Научиться грамотно варить сваркой сможет помочь качественный сварочный аппарат с возможностью регулировать напряжение тока 10-200 А. Естественно, собрать простой сварочный трансформатор можно и самому, но в этом случае о том, как правильно варить тонкий металл, можно и не думать, так как для этой работы требуются минимальные значения напряжения. Заводские же аппараты делятся на:

- Сварочные инверторы. Эти аппараты предоставляют множество возможностей, чтобы варить электродами с любыми оптимальными характеристиками. Электронные компоненты системы инверторов дают возможность отрегулировать силу тока, форсирование дуги, скорость зажигания и т. д., это обеспечивает великолепную свариваемость деталей. Помимо этого, инверторы имеют малый вес и довольно компактны.

- Сварочные выпрямители. Эти устройства оборудованы диодным выпрямителем, за счет которых переменное напряжение переходит в постоянное, которое требуется для образования дуги. Варить металл с помощью выпрямителей чуть проще за счет стабильной высокой дуги.

- Сварочные трансформаторы. Используются для снижения напряжения с одновременным увеличением силы тока. Являясь производительными и недорогими аппаратами, они довольно хорошо сваривают металл, но имеют недостатки в виде большой массы, сильной «просадки» напряжения и нестабильной дуги.

Про то, какой сваркой лучше варить, споры идут постоянно. Некоторым сварщикам нравится надежность и простота трансформатора, некоторым нравится ручная сварка выпрямителем. Но научиться варить сваркой удобней всего с помощью сварочного инвертора. Возможность регулировки напряжения даст возможность правильно варить металл буквально на первых этапах.

Как выбрать электроды

Для дуговой ручной сварки используют стержневые электроды с защитной обработкой проволоки. Металл проволоки обязан соответствовать виду свариваемых материалов, потому для сварки магниевых, бронзовых или стальных металлов применяют разные электроды.

Защитная обмазка проволоки во время сварки плавится и преобразуется в шлак, который, выходя на наружу сварочной ванны, защищает расплав от воздействия азота воздуха и кислорода. Иногда обмазки имеют газообразующие добавления, они во время варки выделяют газ, который ограничивает доступ кислорода к участку плавления.

Как правило, вопрос, какие электроды выбрать, у новичков не появляется, потому что учиться ремеслу чаще всего начинают сваркой простейших низкоуглеродистых сталей.

Использование сварочных выпрямителей дает возможность использовать для таких, и нержавеющих металлов, электроды марки УОНИИ, которые предназначены для варки прямым током.

Электроды марки АНО, можно использовать для работы с трансформаторами и выпрямителями, они позволяют работать и с обратным, и с прямым током, потому любители их выбирают гораздо чаще, нежели УОНИИ.

С учетом толщины свариваемых частей используют электроды сечением 1,6-5 мм. При этом, 4-5 мм стержни используют для порезки металлов, выставляя наибольшую силу тока.

Узнать нужный диаметр электрода можно с помощью таблиц зависимости данного параметра от толщины материала, а также с помощью различных формул. Новички не часто используют электроды диаметром больше 4 мм.

Разновидности сварочных работ (стыковая, нависающая, горизонтальная сварка и т. д.) почти не зависят от диаметра проволоки, что не скажешь о ширине шва и глубине сварной ванны.

Из-за того, что удельный ток сварки напрямую зависит от диаметра электрода, то концентрация силы тока выше на конце тонкой проволоки, потому глубина провара больше, нежели при использовании толстого стержня. При этом использование электрода сечением 4-5 мм проплавляет металл нет так сильно, создавая более широкий шов.

То есть, сложно ответить, какой электрод выбрать, правильный выбор учитывает множество нюансов, от вида сварочного агрегата и до требуемой ширины шва.

Подбираем силу тока и полярность

Чтобы правильно варить металл, нужную силу тока определяют с помощью таблиц или расчетным путем, а после устанавливают данное значение на панели инвертора. Чем выше сила тока, тем глубже сварочная ванна и больше мощность дуги. Но не нужно превышать оптимальный показатель – металл будет выгорать, и шов будет плохого качества.

Устанавливая силу тока, непременно учитывают месторасположение работы. Ток максимального значения устанавливают для горизонтальных плоскостей. При вертикальных швах его понижают на 15%, а потолочные требуют снижение силы тока более чем на 20%.

Если варить выпрямителем или инверторной сваркой, то на качество сварки оказывает влияние, как сила тока, так и полярность, а именно направление передвижения электронов.

Электроны перемещаются от отрицательного заряда к положительному. Чтобы правильно варить, полярность меняют, задают как прямой ток (изделие на плюс, электрод на минус), так и обратный. Как правило, выбирают прямое подключение, деталь в данном случае прогревается больше, но для сварки тонких материалов полярность изменяют с помощью инвертора. Обратную полярность используют и для сварки легированных металлов, склонных к выгоранию легко плавящихся лигатур.

Техника сварки вручную

Сперва попытайтесь зажечь дугу и держите ее в течение определенного времени. После следуйте инструкции:

-

С помощью металлической щетки нужно почистить поверхности закрепляемых деталей от ржавчины и грязи. Если нужно их края подгоняют между собой.

С помощью металлической щетки нужно почистить поверхности закрепляемых деталей от ржавчины и грязи. Если нужно их края подгоняют между собой. - Учиться варить лучше прямым током, потому подсоедините «плюсовую» клемму к изделию, поставьте в зажим электрод, а на сварочном агрегате установите нужное значение силы тока.

- По отношению к детали наклоните электрод под углом примерено 60° и не спеша проведите им по поверхности изделия. При образовании искр приподнимите край электрода на 5 мм для зажигания дуги.

- Если дуга зажигается неохотно, а электрод постоянно липнет к металлу, повысьте силу тока на 10-20 А. При прилипании стержня покачайте рукоятью по сторонам, вероятно, даже с помощью силы.

- Не забывайте про то, что электрод будет постоянно выгорать, потому лишь соблюдение расстояния 3-5 мм даст возможность удерживать устойчивую дугу.

Научившись запускать дугу, попробуйте не спеша передвигать стержень по направлению «к себе», в это время, делая движения 3-5 мм по сторонам. Пытайтесь переправлять расплав из периферии к середине сварочной ванны. Сделав шов размером примерно 5 см, уберите стержень и дайте металлу остыть, затем постучите молотком по участку соединения, чтобы удалить шлак. Качественный шов имеет волнистую монолитную поверхность без неоднородностей и кратеров.

Чистота шва зависит непосредственно от правильного движения электрода и размера дуги.

Как поддерживать дугу

Некоторые рекомендации о том, как перемещать электрод и поддерживать дугу для получения качественного шва:

- Для широкого шва электрод передвигают поперек его линии, делая колебательные возвратно-поступательные перемещения. От размера их амплитуды и зависит, какой ширины выйдет шов, потому размер амплитуды рассчитывают с учетом конкретных условий.

- Продольным передвижением электрода создают наплавление ниточного валика, его ширина, как правило, на несколько миллиметров больше диаметра электрода, а толщина будет зависеть от силы тока и скорости передвижения. Ниточный валик – это самый узкий шов.

- Поступательным передвижением электрода вдоль оси удерживают нужную длину дуги. При плавлении, размер стержня уменьшается, потому нужно все время приближать держатель с электродом к металлу, соблюдая необходимый зазор.

Во время сварки применяется комбинация из этих трех перемещений.

Защита металла от образования коррозии

Если помните, еще в самом начале статьи мы говорили про то, что для того, чтобы правильно варить электрической сваркой, мало просто просмотреть видео, а нужно еще и подготовиться в теории? Согласитесь, что статья лучше дает возможность узнать теорию. Помимо этого, видеоролики по какой-то причине упускают необходимость защиты от коррозии деталей при последующей эксплуатации. Мы же попытаемся убрать данный недочет.

Не секрет, что металл под действием кислорода быстро подвергается к образованию ржавчины. Поверьте, швы после сварки корродируют намного быстрей.

Чтобы металлические изделия защитить от коррозии, как правило, используют окрашивание. Чтобы не делать такую работу ежегодно, сделайте ее по всем правилам.

Для начала, нужно убрать ржавчину и старую краску. Для этого желательно использовать металлические щетки-насадки к болгарке или дрели, но можно проводить работы и простой металлической щеткой. Не забудьте во время этих работ защитить глаза с помощью щитка или очков.

После чистки деталей покройте их преобразователем ржавчины, а после обработайте слоем грунтовки. Подбирайте состав грунтовки, который специально предназначен для работы по металлу. После застывания этого слоя можно начинать окрашивание. Отличный результат показали пентафталевые и акриловые эмали, используемые для внешних работ.

Желательно в целях покраски использовать не валик или кисточку, а пульверизатор. При помощи его можно нанести тонкий и равномерный слой краски, который через время не будет отслаиваться и растрескиваться.

Сварка своими руками – довольно сложное мероприятие, но при желании его все же можно освоить. Необходимо только усвоить основные правила работ и постепенно учиться делать простейшие упражнения. Не надо жалеть время и силы на изучение азов, которые будут в дальнейшем основой мастерства. Затем можно смело переходить к сложным приемам, совершенствуя ваши умения.

Источник

stroymaster-base.ru

Как правильно научиться варить сваркой, правильный выбор электродов

Сварка представляет собой прочнейшее соединение деталей, такое, что их впоследствии невозможно будет разнять друг от друга. В быту такой способ нашел очень широкое применение.

При обучение сварочным работам, сварочный ток с трансформатора следует увеличить на 15 — 20 %.

К примеру, сварку используют для изготовления:

- рабицы, являющейся видом сетки;

- каркасов для теплицы;

- различного рода печей, использующихся в банях и гаражах;

- каких угодно емкостей, которые будут весьма кстати на даче.

Стоит отметить, что научиться варить желательно каждому человеку, ведь только в этом случае есть возможность придать обычным вещам довольно-таки удивительный и интересный вид. Ведь ажурная ограда смотрится намного лучше, чем обычный забор.

Почему сварка столь надежна?

Таблица выбора сварочного тока.

Сварка используется только тогда, когда необходимо создать действительно крепкое и надежное соединение. Ее секрет кроется в электрической дуге, которая предназначена для того, чтобы нагреть сплавы самых разных металлов.

Под действием высоких температур они деформируются и могут принять абсолютно любую форму. И в то же время появляются связи, состоящие из молекул, которые и обладают огромнейшей прочностью.

В наши дни сварка бывает совершенно разной. Так, на рынке можно встретить аппараты, основанные на лазерных и электронных лучах, ультразвуке, а также такие, которые варят с помощью пламени газовой горелки.

Однако для обычной сварки в быту до сих пор применяется всем известное устройство, основанное на электрической дуге. И неспроста, ведь именно оно доступно большинству населения и обладает простым функционалом.

Вернуться к оглавлению

Способы, с помощью которых можно варить

Схема видов сварки электродом.

Для сварки можно применять множество различных способов. Самыми популярными из них являются:

- Газопрессовая, где используется пламя ацетилкислорода. Главный плюс этой сварки заключается в том, что она обладает огромнейшей производительностью. Именно поэтому этот вид широко применяется в таких отраслях современной промышленности, как нефтяная и газовая. Частными случаями ее использования является, к примеру, возведение каких-либо магистралей, предназначенных для перемещения полезных ископаемых, и машиностроение.

- Контактная. Этот вид сварки осуществляется с помощью электрического тока, который обладает достаточно низким напряжением, но тем не менее имеет высокую силу. Этот способ применяется при сварке встык, шок и точечной.

Помимо всего вышеперечисленного, иногда можно встретить и такие разновидности, как электрошлаковая и роликовая сварки, но применяются они довольно редко и только в определенных условиях.

Вернуться к оглавлению

Как правильно выбрать оборудование?

Схема окончания сварки электродом.

Для того чтобы научиться сварке, необходимо грамотно и ответственно подойти к выбору оборудования для этого действия. Можно как приобрести соответствующий аппарат, так и взять его в аренду на определенный срок.

Сейчас можно встретить самые разные современные приспособления, например, такие, которые могут поднимать или опускать силу тока. Для тех же, кто любит все делать своими руками, предлагается смастерить такого рода устройство из каких-либо подручных средств. Но сразу необходимо предупредить, что дело это весьма скрупулезное и даже немного нудное.

Если же рассматривать покупку сварочного аппарата, то лучше всего обратить внимание на такой вид, как инвертор. Он отличается от всех остальных своих собратьев тем, что обладает довольно высокой производительностью и при этом достаточно компактный и легкий. Плюс ко всему, научиться обращаться с ним сможет даже новичок в этом деле, а стоимость такого оборудования приятно удивляет. Помимо всего вышеперечисленного, он начинает работать буквально сразу же после включения, то есть процесс будет идти очень быстро.

Вернуться к оглавлению

Правильный выбор электродов для сварки

Схема процесса сварки.

Если необходимо правильно научиться варить сваркой, то обязательно следует обратить внимание на выбор электродов. Эти устройства предназначены для того, чтобы подводить ток к шву самой сварки. Нетрудно догадаться, что они выполняют важнейшую функцию во всем этом процессе, поэтому без таких приспособлений сварка просто-напросто не удастся.

Как правило, в качестве такого материала используется проволока, которая в своем составе имеет специальный порошок, при необходимости расплавляющийся. Но если приходится работать со сваркой впервые, лучше всего воспользоваться электродами, которые выглядят как твердые стержни с плавящимся покрытием. Все дело в том, что они позволят создать идеально ровный шов как специалисту, так и новичку в этой области.

Вернуться к оглавлению

Как обезопасить себя при проведении сварочных работ?

Те, кто научились варить, скажут, что этот процесс сам по себе является опасным. Ведь яркое излучение света, которым сопровождается данный процесс, может запросто посадить зрение, а брызги горячего металла — нанести существенные ожоги. Именно поэтому сварщики всегда находятся в щитке и маске, которые выполнены из специального материала, предохраняющего от подобных негативных последствий.

Следует позаботиться и о руках, которым также может достаться при проведении работ. В частности, необходимо обзавестись брезентовыми либо замшевыми рукавицами, которые смогут предохранить от ожогов. Вдобавок ко всему вышеперечисленному, нелишним будет надеть комбинезон, изготовленный из плотного брезента или резины.

Следует отметить и тот факт, что при проведении подобных работ может начаться возгорание чего-либо. Так что всегда нужно иметь при себе емкость с водой или же огнетушитель.

Вернуться к оглавлению

Как правильно выполнять сварочные работы?

Для того чтобы сварка увенчалась успехом, необходимо следовать специальной инструкции, в которой четко прописан порядок действий.

Схема манипулирования электродом.

Естественно, сделать это очень непросто, особенно на первых порах работы, но со временем этот навык выработается автоматически:

- Поверхность, на которой будет осуществляться процесс, необходимо тщательнейшим образом зачистить. В частности, она не должна иметь ржавчину и грязь. В противном случае металл не сможет нормально схватиться.

- Перед тем как приступить к выполнению подобных работ, необходимо поместить электрод в специально отведенное для этого место и сформировать электрическую дугу. Для того чтобы сделать это, необходимо чиркнуть вставленным стержнем по какому-либо металлу.

- После того как электрическая дуга полностью сформировалась, можно создавать зазор между поверхностью, которую необходимо соединить, и самой дугой. Следует отметить, что для достижения более-менее ровного шва это пространство должно оставаться неизменным во время всего процесса сварки.

- Угол, на который необходимо наклонять стержень, должен находиться в пределах 70 градусов. Однако его можно и менять, но только если это действительно необходимо. Ведь при выполнении подобных работ вымерять строгое отклонение невозможно, так как на первый план выходят комфорт и удобство в работе.

- Необходимо учитывать и такой факт, как стабильная подача электротока. В частности если его сила будет выше допустимой, металл просто-напросто проплавится, и в итоге выйдет совсем не то, что нужно. Если же эта самая сила будет заниженной, будет иметь место процесс гашения дуги, что, опять же, отрицательно скажется на результате проделанной работы. На первых порах будет довольно трудно выработать ту самую золотую середину, но со временем опыт придет.

Нужно сказать и о том, что начинать следует с простого и постепенно нарабатывать навык обращения с таким оборудованием. Потом, когда результат будет удовлетворять, можно переходить на создание более сложных и интересных вещей.

moiinstrumenty.ru

Как правильно варить электросваркой видео уроки

Варим электросваркой – выполнение работ

Самым надежным способом при соединении металла, является сварка. Без нее применения не обходятся на предприятиях и в быту. Многие сталкивались с тем, что в случае необходимости, выполнить сварочные работы, приходится привлекать обученных людей. И многие не знают, что процесс сварки, совсем несложен, и осилить его сможет каждый. Как правильно варить электрической сваркой, описано в этой небольшой публикации.

Подготовительный этап

Сначала надо приобрести инструменты и материалы. В первую очередь нужен аппарат для сварки. Покупая электроды, надо знать, что их толщина зависит от металлического листа. Также обязательным условием является средства индивидуальной защиты: специальная одежда, защитная маска для лица. Также необходим трансформатор, для преобразования электрического тока.

Технология сварочного процесса

Процесс происходит при высокой температуре, вследствие образования дуги. Верхний слой металлической поверхности плавится, также плавится электрод, образовывая углубление с жидким металлом. Размер углубления регулируется режимом работы сварочного аппарата, скорости движения электрода. Как правило, ее размеры составляют от 5 до 15 мм.

Поверхность электрода состоит из материала, который не позволяет воздуху проникать в углубление и взаимодействовать с кислородом. Также, сверху на шве образуются слой шлака, препятствующий проникновению кислорода. По мере продвижения, происходит застывание и образуется кромка, которая надежно скрепляет две детали. После остывания слой шлака необходимо убрать при помощи специального инструмента.

Азы электродуговой сварки

Процесс обучения сварочному делу должен происходить в присутствии специалиста, который во время укажет на возможные ошибки и поможет советом. Сначала необходимо закрепить элемент, который будет, подвергнут свариванию, предусмотреть емкость с водой. Также не рекомендуется проводить сварку на деревянной поверхности.

На сварочном аппарате необходимо проверить исправность заземления и правильно выставить значение мощности, подаваемого тока, которое зависит от вида электрода. Зажечь дугу можно, слегка постукав по поверхности детали. При появлении искр, электрод удерживаем под углом, не поднимая его выше 0,5 см. Это расстояние должно быть неизменным на протяжении всего процесса сваривания, при этом сам электрод будет плавиться. Перемещать электрод по поверхности следует медленно, без резких движений.

Освоив процесс зажигания дуги, можно приступить к следующему этапу. Зажигается дуга и, выполняя медленные движения, выполняется последовательное перемещение электрода, металл начинает плавиться, образовывая сварочный шов. Как правило, он имеет волнообразный вид. При полном выгорании электрода, его необходимо заменить, остановив работу.

Как правильно варить электросваркой, вы теперь немного представляете себе. Давайте разберем работу дальше. После этого вновь зажигается дуга, электрод направляется не в конец шва, на расстояние приблизительно 1 см. до края. Это необходимо, чтобы образовалась смесь металла старого и нового электрода, после этого процесс сваривания продолжается.

Особое внимание необходимо уделить на правильное движение электрода по поверхности металла. Эти движения могут быть: продольные, поперечные, поступательные. Остановимся на них более подробно.

Поступательное движение электрода предполагает медленное движение вдоль оси. При этом обеспечивается стабильность длины самой дуги, обеспечивая равномерное сваривание.

Продольное движение электрода образует тонкий шов, который зависит от скорости перемещения электрода. Как правило, такой шов дополнительно скрепляется поперечным швом.

Поперечный шов обеспечивает практически любую ширину сварочного шва и зависит от конкретных условий.

Опытные сварщики применяют все вышеперечисленные методы. Главное условие, чтобы края свариваемых деталей прочно закрепились в процессе работы. Эти швы могут накладываться друг на друга, образовывая довольно прочный, без трещин, сварочный шов, и как часто бывает, у каждого человека, в процессе работы вырабатывается свой индивидуальный почерк.

Особенности сваривания трубопровода

Сварка позволяет выполнять любые швы на трубах: как поперечные (вокруг трубы), так и вертикальные, в любом местонахождении. При необходимости соединить в единое целое две трубы, шов производится встык, с тщательным привариванием кромок по окружности. При выполнении такой работы необходим достаточный опыт, для того, чтобы внутри трубы шов имел минимальную толщину.

Как правильно варить – знает спец. со стажем. Именно они и написали эту интересную статью. Для достижения этого необходимо правильно выбрать угол наклона электрода, а сам шов не должен превышать по ширине 8 мм.

Пред началом работы трубы тщательно зачищают, и выравнивают кромки. Также их необходимо очистить от возможной ржавчины до металла. При работе необходимо не прерывать процесс сварки. Если необходимо сделать шов на повороте трубы, то шов выполняется в два слоя. Количество необходимых сварочных швов зависит от толщины стенок трубы и если она превышает 12 мм., то сварка проводится в три слоя. Обязательно необходимо знать, что последующий шов, накладывается на предыдущий, только после зачистки от образовавшего шлака.

Основным, с точки зрения прочности, является первый шов, именно он должен прочно соединить кромки двух труб, во избежание возможных протечек. Последующий слой накладывается со смещением на 10-30 мм. А последний шов должен плавно перейти на основную часть металла.

Процесс сваривания довольно кропотливый, требующий внимания и навыков. Однако, соблюдая все рекомендации и постоянно оттачивая мастерство, можно в совершенстве овладеть этой техникой.

Похожие статьи

aquarem.ru

Как правильно варить сваркой? Учимся основным правилам

29.08.2018 Вопрос новичков в сварочном деле: «Как правильно варить сваркой?», является одним из самых популярных. В ответ на него можно посоветовать – сначала научиться, как нужно держать электрод и грамотно продвигать сварочную ванну. Но опытные сварщики скажут, что этого недостаточно.

Вопрос новичков в сварочном деле: «Как правильно варить сваркой?», является одним из самых популярных. В ответ на него можно посоветовать – сначала научиться, как нужно держать электрод и грамотно продвигать сварочную ванну. Но опытные сварщики скажут, что этого недостаточно.

Нужно ещё знать, как поведёт себя свариваемый металл. Особенностью сварного шва является то, что он «стягивает» соединяемые детали и это может перекосить заготовки. Незнание подобной тонкости приводит в итоге к получению сильно искажённого изделия.

Что касается электрода, то его при сварочных работах наклоняют к себе под углом 30-60 градусов. Точный угол зависит от нужного шва и сварного тока. Глубокий прогрев металла получается при положении «углом назад». При таком варианте ванна и расплавленный шлак продвигаются за кончиком электрода. Важно применить его наклон и скорость так, чтобы шлак поспевал прикрывать расплав.

Если металлу не требуется сильный разогрев, то, для получения небольшой глубины прогрева выполняют изменение угла наклона на противоположный, и «тянут» шов и ванну.

Профессионализм сварщика проявляется в умении удерживать равномерно электрод – в двух-трёх миллиметрах от обрабатываемой поверхности, опуская ниже по мере расплавления. Одновременно необходим контроль размера и состояния ванны, замедляя или ускоряя движение электродом.

Технику данных движений лучше отработать на толстом металле. В самом начале будут получаться не швы, а валики. Но такие упражнения помогут освоить простые навыки, как контроль расстояния от конца электрода до поверхности детали, движение по прочерченной линии и т.д.

Когда сварной валик станет получаться равномерным, с одинаковой шириной и высотой по всей длине, можно переходить на соединение двух деталей.

Здесь первым шагом по технологии сварки является предварительное соединение деталей прихватками – это короткие швы, прокладываемые поперёк в 8-25 см друг от друга. Они не только скрепляют заготовки, но и показывают форму будущего изделия.

Как варить сварочным аппаратом?

Чтобы понять, как варить сварочным аппаратом, необходимо чётко представить алгоритм сварного процесса:

- сначала на свариваемую деталь устанавливается зажим заземления;

- потом с учётом типа и диаметра электрода подбирается соответствующий сварной ток;

- и только после указанных подготовительных операций приступают непосредственно к сварке.

Кратковременное касание к металлической детали – и возникает дуга, которую сложно удержать: при слишком большом или маленьком зазоре между электродом и поверхности свариваемой заготовки она вмиг гаснет. Нужно также попрактиковаться.

Для сварки на инверторе необходимо правильно подобрать электрод по марке, установить силу тока. Данные параметры непостоянные, для каждого металла разной толщины они подбираются отдельно.

Далее электрод нужно поставить в спецдержак, клемму массы накинуть на поверхность свариваемой детали и разжечь дугу известным «чирканьем» или прикасанием. На стыке деталей начинается движение электрода, который расплавляет металл.

Вести электрод быстро нельзя. Потому что наплавление получится неравномерным, и это отрицательно скажется на качестве шва или погаснет дуга. Новый розжиг приводит к избыточному наплавлению или сквозному прожигу детали.

Окалину и излишки наплавленного металла необходимо сразу удалять с поверхности деталей с помощью молотка или иного инструмента.

Если шов необязательно делать сплошным, следует поднять электрод выше – и произойдёт разрыв дуги. Её разжигают по-новому на месте продолжения сварки.

Как пользоваться сварочным аппаратом?

Начальный страх и незнание как пользоваться сварочным аппаратом - обычное состояние для новичка. Поэтому, прежде чем приступать непосредственно к сварке, нужно изучить некоторые требования техники безопасности и правила пользования сварочным оборудованием.

Использование аппарата в сварке требует определённой подготовки. В частности, с места предполагаемой работы убирают все вещи и предметы, которые подвержены лёгкому воспламенению. Также необходимо поступить со всеми горючими материалами и ёмкостями.

Если работы проводятся в помещение, то обязательно вентиляция. Хорошее проветривание важно как для сварщика, так и для аппарата. Также нужно позаботиться о средствах пожаротушения.

После выполнения данных условий и облачения в спецодежду аппарат заземляют, включают, выбирают параметр тока и приступают к сварке.

Учимся основным правилам сварки

Инструкций о том, как научиться варить сваркой, предостаточно. Если такое умение требуется лишь для работы с новой калиткой, то необязательно этому обучаться на курсах или профтехучилищах. Однако теоретическая часть подготовки важна даже при самостоятельной учёбе.

Главным инструментом сварки является аппарат. Существуют агрегаты, которые работают и на переменном, и на постоянном токе. Современное инверторное оборудование, например, инверторы, позволяют выбирать полярность. Инверторные сварочные аппараты считаются самыми подходящими для обучения новичков. Потому так важно различать прямую полярность от обратной. В первом случае «плюсовой» кабель подсоединяется на клемму «земля», а «минусовой» на электрод. А при обратной полярности, наоборот, на «земле» будет «минус», а на электроде – «плюс».

Правильно сварить металл возможно только при точно заданной силе тока. Сильный ток – мощная дуга и глубокая сварочная ванна. Однако превышение оптимального параметра приведёт к выгоранию металла и плохому по качеству сварному шву.

При установке силы тока учитывается даже месторасположение объекта. Для заготовок, расположенных горизонтально, значение будет максимальным, вертикально – на 15% меньше, на потолке – на 20 с лишним процентов.

При сварке на выпрямителе или инверторе на качество сварного шва влияет не только сила сварного тока, но и полярность. При прямом подключении хорошо прогреваются заготовки. Но для работы с тонкими материалами подойдёт метод с обратной полярностью. Также его используют при сварке легированных металлов.

www.born-spb.ru