Содержание

От кельтов до современности. Как производится сталь

После угля, цемента, нефти и древесины сталь является самым используемым материалом в мире. Из нее делают детали для автомобилей, самолетов и поездов, ее применяют в производстве бытовой техники, посуды, труб и много где еще. Причина такой востребованности проста. Дело в том, что сталь — материал ковкий и крайне прочный, он легко принимает форму, а при наличии правильного количества примесей практически не поддается коррозии.

О том, как она производится, читайте в этом материале.

Немного истории

Первые изделия из стали были созданы еще до нашей эры. Тогда для производства использовались так называемые сыродутные печи. Механизм их работы был прост: древесный уголь и куски железа слоями закладывали в выкопанную яму. В процессе горения между ними продували холодный воздух, что приводило к соединению кислорода с углеродом, находящимся в руде. В результате образовывался кусок «запеченного» железа с примесями шлаков, который после нагревали и выковывали.

Именно этой технологией несколько сотен лет пользовались люди в разных странах, чаще всего, для создания оружия. Так, например, около 200 лет до нашей эры кельты модернизировали этот способ: они резали кованое железо на тонкие полоски, складывали их в контейнер с обожженными костями, а затем нагревали его 10–12 часов на сильном огне. Позже получившиеся куски сваривали между собой и ковали ножи. Именно такой «кельтский» способ производства в 1050 г. нашей эры скопировали викинги и немцы, которые так делали стальные клинки. Стальное оружие изготавливали в Европе, Японии и других странах.

Проблема заключалась лишь в том, что наши предки не могли разогреть железо до температуры плавления — 1540 градусов по Цельсию. Поэтому им и приходилось спекать куски, что было очень трудоемко. Однако в XVIII веке все изменилось, когда английский металлург Бенджамин Гентсман открыл производство литейной стали. Для этого он переплавлял куски чугуна и сварного железа с примесью флюса, то есть вещества, которое помогало отделять металл от пустой породы. В континентальную Европу этот метод просочился только в начале XIX века благодаря предпринимателю Фридриху Круппу, основавшему первый литейный завод в Германии.

В континентальную Европу этот метод просочился только в начале XIX века благодаря предпринимателю Фридриху Круппу, основавшему первый литейный завод в Германии.

С тех пор сталь получила широкое распространение и применялась, прежде всего, в военной промышленности.

Производственный процесс

Сталь — это сплав железа с углеродом, в котором содержится не менее 45% железа и от 0,02 до 2,14% углерода. Именно от последнего элемента зависят основные свойства стали.

Чтобы производить сталь, нужно для начала добыть руду и каменный уголь, а затем обработать их специальным способом. Железную руду необходимо обогатить. Для этого ее дробят, а затем магнитом отделяют кусочки, в которых присутствует металл. С углем тоже не все так просто, поскольку в природном виде он содержит большое количество примесей, поэтому его также перемалывают, а затем просушивают в специальной «духовке», получая кокс.

Когда обогащенная железная руда и кокс подготовлены, их смешивают с известью и отправляют в печь, где при высокой температуре выплавляется чугун. А уже из чугуна производится сталь.

А уже из чугуна производится сталь.

Чугун обогащен углеродом, который придает сплаву хрупкость. Также в нем все еще много ненужных примесей. Поэтому главные задачи при производстве качественной стали — вывести из состава как можно больше ненужных веществ, а также уменьшить концентрацию углерода до необходимых значений (от 0,02 до 2,14%).

Три основных стадии производства стали

• Расплавление

На данном этапе в ванну, расположенную в печи, закладывается шихта — в нашем случае, смесь чугуна с примесями других элементов. Смесь нагревается и расплавляется, а железо окисляется (то есть, забирает кислород), при этом оно окисляет примеси металлов, а именно фосфор, кремний и марганец. Главная задача первой стадии технологического процесса — удаление фосфора.

Итак, ванна нагревается. Под действием температуры часть примесей отделяются и поднимаются на поверхность, превращаясь в шлак. В это время оксид фосфора с оксидом железа создает неустойчивое соединение, которое реагирует с поднявшимся в шлак оксидом кальция. В результате еще одной химической реакции ненужный фосфор остается на поверхности, откуда его можно легко удалить.

В результате еще одной химической реакции ненужный фосфор остается на поверхности, откуда его можно легко удалить.

• Кипение

Температуру в печи повышают, а внутрь нагнетают чистый кислород. Из-за этого углерод, находящийся в смеси, начинает окисляться — то есть взаимодействовать с кислородом. Соединившись с ним, он превращается в газообразный оксид углерода и с пузырьками покидает смесь. Это создает эффект кипения ванны.

В результате такого взаимодействия количество углерода снижается. А мы с вами помним: чем меньше углерода — тем крепче сплав. Так чугун начинает превращаться в сталь.

Еще один побочный, но полезный эффект процесса заключается в том, что к всплывающим пузырькам «прилипают» неметаллические примеси, что приводит к улучшению качества расплавленного металла. При этом вредная для стали сера также удаляется на этом этапе: когда температура повышается, она в составе сульфида железа реагирует с кальцием и отправляется в шлак. При этом металл остается в смеси.

• Раскисление

Итак, количество углерода снизили. Однако в результате химических реакций в смеси теперь достаточно много кислорода, который негативно влияет на свойства стали. Очевидно, что его необходимо удалить. Этот процесс и называется раскислением.

Способов существует несколько, но самых распространенных два. Смысл в том, что в ванну добавляют металлы, которые реагируют с кислородом гораздо активнее, чем железо. В одном случае их примешивают к непосредственно к сплаву, в другом — к шлаку. В результате химической реакции чистое железо отделяется от кислорода и остается в смеси, в то время как кислород с добавленными металлами собирается на поверхности.

В результате концентрация железа увеличивается, кислорода — уменьшается. Так получается сталь. Добавим, что отделившийся шлак не выбрасывают, а пускают в производство. Например, из него делают черепицу и кирпич, добавляют в цемент и так далее.

Разновидности и применение

Сталь можно классифицировать несколькими способами. Прежде всего, она делится по химическому составу с учетом наличия или отсутствия примесей:

Прежде всего, она делится по химическому составу с учетом наличия или отсутствия примесей:

• Углеродистые стали не содержат примесей. В зависимости от количества углерода в составе, бывают низкоуглеродистые (до 0,25%), среднеуглеродистые (0,3–0,55%) и высокоуглеродистые (0,6–2,14% С). Напоминаем, чем больше углерода в составе, тем более прочной, но менее пластичной она становится.

• Легированные содержат различные примеси, в зависимости от их количества делятся на низколегированные — до 4% легирующих элементов, среднелегированные — до 11% и высоколегированные — свыше 11% примесей.

По назначению стали делятся на множество категорий, расскажем об основных.

• Конструкционные. Используются для изготовления деталей, механизмов и конструкций в строительстве и машиностроении. Бывают легированными и углеродистыми, в зависимости от необходимых свойств сплава.

Что делают: проволоку, гвозди, крепежные детали, пружины, железнодорожные и трамвайные вагоны, детали автомобилей.

• Нержавеющие. Легированная сталь, которая устойчива к коррозии в атмосфере и агрессивных средах. Ее получают путем добавления в сплав азота, алюминия, серы, кремния, хрома, никеля, меди, титана и других элементов.

Что делают: кухонную технику (плиты, холодильники, микроволновки), сантехнику, посуду, части мебели и окон, ограждения и водостоки, ключевые узлы в автомобилях (двигатели, коробки передач), трубы в химической промышленности, элементы фильтров и так далее.

• Инструментальные. Сталь с содержанием углерода от 0,7% и выше. Отличается твердостью и плотностью и, как не трудно догадаться, из нее изготавливают инструменты.

Что делают: колуны, молотки, кусачки, плоскогубцы, пилы, стамески, напильники, бритвенные лезвия и ножи, хирургические инструменты, отвертки, заклепки и многое другое.

• Жаропрочные. Легированная сталь, которая отличается способностью работать под напряжением в условиях повышенных температур без заметной остаточной деформации и разрушения.

Что делают: детали конструкций двигателей внутреннего сгорания, клапаны авиационных поршневых моторов, элементы газовых турбин, части реактивных двигателей и так далее.

• Криогенные. Легированные стали, которые могут выдерживать температуру ниже точки кипения кислорода, то есть ниже -183 градусов по Цельсию. Для получения этих свойств в сплав добавляются никель, хром и марганец.

Что делают: детали арматуры, части авиакосмической техники, детали сверхпроводящих магнитов и установок термоядерного синтеза.

Сталь сегодня. Крупнейшие российские производители

В 2021 г. мировое производство стали достигло рекордного значения — 1950,5 млн тонн. Лидером, несмотря на снижение выпуска, остается Китай. На втором месте находится Индия, на третьем — Япония. Четвертую строчку в рейтинге занимает США. Россия в этом списке располагается на пятой позиции.

Крупнейшие российские производители стали — НЛМК, ММК, Северсталь и Евраз.

НЛМК

Это международная сталелитейная компания с активами в России, США и странах Европы. Основное предприятие — Новолипецкий металлургический комбинат, построенный в 1930-ых гг. В группу входят площадки, на которых происходит полный производственный цикл — от добычи сырья до выпуска готовой продукции.

Металлопродукция НЛМК применяется в стратегических отраслях экономики: от машиностроения и строительства до производства труб большого диаметра и энергетического оборудования.

На 2021 г. компания — крупнейший производитель стали в России.

ММК

Магнитогорский металлургический комбинат — одно из крупнейших предприятий отрасли в СНГ. Его строительство началось в 1929 г. ММК входит в число крупнейших мировых производителей стали, имеет сталеплавильное производство в Турции.

ММК производит различную металлопродукцию, которая используется в автопроме, судо- и мостостроении, в производстве бытовой техники, трубной промышленности, а также в производстве товаров народного потребления.

В 2021 г. выручка ММК выросла на 86,6% относительно предыдущего года. Компания поставляет продукцию в регионы РФ и страны ближнего зарубежья.

Северсталь

Череповецкий металлургический комбинат должны были построить в 1940-х гг., однако этого не произошло из-за начала Великой отечественной войны. Поэтому свою историю компания отчитывает с 1955 г., когда было запущено производство. Комбинат является одним из ведущих производителей стали в России на листовом прокате. Также занимается производством труб, добычей и обогащением железной руды

По итогам 2021 г. компания представила сильные результаты. Ее выручка увеличилась, несмотря на снижение цены на стальную продукцию.

Евраз

В феврале 1992 г. была основана компания Евразметалл, которая занималась продажей металлопродукции. В 1995 г. ее в состав вошел Нижнетагильский металлургический комбинат (НТМК), в 2002 г. — Западно-Сибирский металлургический комбинат (ЗСМК).

Evraz Group имеет активы в России, Канаде, США, Италии, Казахстане и Чехии. Штаб-квартира находится в Лондоне.

Штаб-квартира находится в Лондоне.

НТМК занимается доменным, коксохимическим, прокатным, сталеплавильным и кислородным производствами. Комбинат выпускает чугун, шлак, сталь для железнодорожного транспорта, в том числе, профили для вагоностроения, рельсы и колеса. Также из стали на предприятии делают трубы большого диаметра для магистральных газопроводов. НТМК производит более 1200 марок стали.

В ЗСМК занимаются доменным, сталепрокатным, коксохимическим и другими видами производств. Выпускаются проволока, стальные трубы, рельсы, товары народного потребления, металлургическая продукция для строительной отрасли.

Интересные факты

• Сталь — один из самых перерабатываемых металлов в мире, потому что его легко переплавить. По статистике, более 60% сплава перерабатывается. Это значит, что больше половины всей стали используется повторно.

• Нержавеющую сталь изобрели случайно. Английский металлург Гарри Брирли пытался создать сплав, который бы защитил жерла пушек от эрозии, то есть от износа, связанного с высокими температурами. Однако в процессе исследования выяснилось, что если сталь содержит от 12 до 20% хрома, то она сопротивляется кислотной коррозии.

Однако в процессе исследования выяснилось, что если сталь содержит от 12 до 20% хрома, то она сопротивляется кислотной коррозии.

• Существует мыло из нержавеющей стали. Если подержать его в руках какое-то время, оно удалит любой, даже самый неприятный запах.

• Высота Эйфелевой башни в зависимости от времени года может меняться на 15 сантиметров. Это связано с тем, что стальные элементы конструкции имеют свойство сжиматься при охлаждении и расширяться при нагреве.

• Для постройки некоторых спутников, измеряющих радиацию в космосе, в 1950-ых гг. американцы подняли со дна стальные части затонувшего в 1919 г. корабля «Кронпринц Вильгельм».

Читайте также: Есть даже на Марсе, но трудно добыть на Земле. Как производят алюминий

БКС Мир инвестиций

Производство стали: способы, технология и сырье

Сталь – это прочный материал и основной конструкционный материал для машиностроения. Он представляет сплав железа с углеродом, содержание которого в структуре составляет 0,01–2,14%. В состав также входят в незначительных количествах кремний, марганец и сера. Этот материал обладает исключительными механическими свойствами: твердостью и ковкостью, благодаря им он считается основным конструкционным материалом в машиностроении. Трудно представить, что могло бы заменить материал. Но активное развитие производство стали и других металлов. Из стали изготавливаются самые разнообразные изделия – от канцелярских скрепок до станин многотонных прессов и обшивки корпусов морских судов.

В состав также входят в незначительных количествах кремний, марганец и сера. Этот материал обладает исключительными механическими свойствами: твердостью и ковкостью, благодаря им он считается основным конструкционным материалом в машиностроении. Трудно представить, что могло бы заменить материал. Но активное развитие производство стали и других металлов. Из стали изготавливаются самые разнообразные изделия – от канцелярских скрепок до станин многотонных прессов и обшивки корпусов морских судов.

Содержание

- Процесс производства

- Особенности процесса

- Особенности второго этапа

- Раскисление

- Мартеновский способ

- Конвертерный метод

- Особенности процесса

- Кислородно-конвертерный способ получения стали

- Электросталеплавильный способ

- Особенности электроиндукционных печей

- Виды получаемых сталей по химическому составу

Процесс производства

Производится сталь плавкой. Исходным сырьем служат чугун, лом самой стали или чугуна, окатыши, флюсы и ферросплавы.

Сам чугун по природе – недостаточно твердый и хрупкий материал, поэтому имеет ограниченное применение.

Однако, он незаменим в качестве сырья для получения стали. Суть плавки состоит, в случае применения передельного чугуна, в снижении процентного содержания углерода в нем до требуемого уровня.

Выводятся не предусмотренные в конечной рецептуре примеси. Традиционный состав шихты представляет 55% чугуна и 45% стального лома (скрапа). Существует также рудный процесс, когда к компонентам добавляется рудный материал или скрап-процесс для переработки отходов машиностроительного производства.

Чтобы в процессе плавки примеси и углерод легче выводился из состава компонентов, они переводятся в газы и шлак. В первую очередь при взаимодействии чугуна с кислородом железо окисляется, образуя закись железа FeO.

Одновременно окисляются C, Si, Mn и P, при этом происходит отдача кислорода оксидом железа химически активным примесям. К массе шихты добавляют флюс для лучшего растворения металла: известняк или известь, боксит. В качестве топлива используют каменноугольную пыль, жидкий мазут, природный или коксовый газ.

В качестве топлива используют каменноугольную пыль, жидкий мазут, природный или коксовый газ.

Особенности процесса

Процесс производства стали происходит последовательно в три этапа.

Первый этап – расплавление породы. На этапе его проведения формируется расплав в ванне и окисляется металл, отдавая одновременно кислород кремнию, фосфору и марганцу.

Одна и главных задач этого этапа – удаление фосфора. Для ее осуществления требуется сравнительно невысокая температура и присутствие в достаточном количестве FeO. При взаимодействии ингредиентов фосфорный ангидрид образует с оксидом железа нестойкое соединение (FeO)3 + P2O5.

Присутствие в шлаке более стойкого основания СаО вызывает замещение FeO. В результате оно связывает фосфорный ангидрит в другое соединение (CaO)4 х P2O5 + 4 Fe, чего и требовалось добиться.

Чистый Fe высвободился в расплаве, а фосфор образовал шлак, который удаляется с зеркала металла и утилизируется за ненадобностью. Поскольку фосфорный ангидрид преобразует состав шлака, процесс должен идти непрерывно.

Поэтому FeO должен непрерывно пополняться за счет загрузки новых партий железной руды и окалины, наводящих в расплаве железистый шлак.

Особенности второго этапа

Технология производства стали на втором этапе называется кипением стали. Основное назначение заключается в процентном снижении содержания углерода за счет окисления. FeO + C = CO + Fe.

Реакция окисления происходит более интенсивно при кипении и сопровождается поглощением тепла. Поэтому необходимо создавать постоянный приток тепла в ванну, а также для выравнивания температуры в расплаве.

При такой реакции окисления интенсивно выделяется газ оксида углерода CO, что вызывает бурное кипение в жидком агрегатном состоянии, по этой причине процесс называют кипением. Чтобы излишки углерода интенсивнее преобразовывались в окись, производство качественной стали предусматривает вдувание чистого кислорода и добавление в расплавленную структуру окалины. Поэтому таким важным является качество сырья для производства стали. Все исходные материалы проходят щепетильную проверку.

Все исходные материалы проходят щепетильную проверку.

Немаловажным на этом этапе является вывод серы, благодаря чему повышается качество конечной стали. Используемая в компонентах сера, присутствует не в прямом виде, а в форме сульфида железа FeS.

При высоких температурах компонент также взаимодействует с оксидом СаО, образуя сульфид кальция CaS, который растворяется в шлаке, не соединяясь с железом. Это позволяет беспрепятственно выводить сульфид за пределы ванны.

Раскисление

Третий этап – раскисление металла. После добавления кислорода (на предыдущем этапе) требуется снизить его содержание в чистой стали. Использованием О2 удалось добиться окисления примесей, но его остаточное присутствие в конечном продукте снижает качественные характеристики металла. Требуется удалить или преобразовать окислы FeO, связав кислород с другими металлами.

Для этого существуют два метода раскисления:

- диффузионное;

- осаждающее.

При диффузионном методе в расплавленный состав вводят добавки: алюминий, ферромарганец и ферросилиций. Они восстанавливают оксид железа и переводит в шлак. В шлаке оксид распадается и высвобождает чистое железо, которое поступает в расплав. Второй высвободившийся элемент – кислород улетучивается в окружающую среду.

Осаждающий метод предусматривает введение добавок, имеющих большее сродство с кислородом, чем Fe. Происходит замещение этими веществами железа в окисле. Они, как менее плотные, всплывают и выводятся вместе со шлаком.

Процесс раскисления продолжается при затвердевании слитка, в кристаллической структуре которого оксид железа и углерод взаимодействуют. В результате чего вместе с пузырьками азота, водорода он выводится.

Чем больше при раскислении выводится включений различных металлов, тем выше ковкость получаемой стали. Для проверки раскаленный кусок металла подвергают ковке, на нем не должны образовываться трещины. Такая проверка пробы говорит о правильном проведении процесса раскисления.

В зависимости от степени раскисления специалисты могут получить:

- спокойную сталь полного раскисления;

- кипящую раскисленную не полностью сталь, когда процесс выведения пузырьков угарного газа СО продолжается в ковше и изложнице.

Для получения легированных сталей с добавками некоторых металлов в расплавленный металл добавляются ферросплавы или чистые металлы. Если они не окисляются (Ni, Co, Mo), то такие добавки могут вводиться на любом этапе плавки. Более чувствительные к окислению металлы Si, Mn, Cr, Ti добавляют в ковш или, что обычно и происходит, в форму для отливки металла.

Существуют основные способы получения стали в сталеплавлении.

Мартеновский способ

Этот способ применяется для производства сталей высокого качества, применяемых в особо ответственных деталях машинах и точных механизмах.

В свое время он заменил трудоемкие и малопроизводительные тигельную и пулдинговую плавки, применявшиеся ранее.

Емкость загрузки одной отражательной печи, используемой при этом методе, достигает 500 тонн. Особенностью мартеновского способа является возможность переплавки не только передельного чугуна, но и металлургических отходов, металлического лома.

Особенностью мартеновского способа является возможность переплавки не только передельного чугуна, но и металлургических отходов, металлического лома.

Температура нагрева жидкой стали достигает 2 тыс. градусов. Этот результат достигается специальной конструкцией мартеновской печи:

- применением дополнительного тепла регенераторов, получаемого сжиганием коксовального или доменного газа в струе горячего воздуха;

- отражения от свода закачиваемого газа в результате сгорание топлива в нем происходит над ванной с металлом, что способствует быстрому нагреву содержимого;

- применением реверсирования нагревающего потока.

Мартеновская печь состоит из следующих элементов:

- рабочего пространства с огнеупорной футеровкой стенок и завалочными окнами;

- подины (основания) из магнезитового кирпича;

- свода печи;

- головки печи;

- шлаковика для выведения пыли;

- регенератора с перекидными клапанами.

Процесс плавки занимает от 4 до 12 часов. С целью ускорения процесса плавки объем закачиваемого кислорода превышает потребности, что повышает производительность плавки на 20–30%.

С целью ускорения процесса плавки объем закачиваемого кислорода превышает потребности, что повышает производительность плавки на 20–30%.

Конвертерный метод

В конверторах выплавляют сорта стали для производства автомобильного листа, инструментальной стали сварных конструкций и других стальных заготовок. По качеству они уступают мартеновскими применяются для изготовления менее ответственных изделий.

В них содержится больше примесей, чем при мартеновском изготовлении. Благодаря высокому объему загрузки одной печи до 900 тонн, способ считается самым производительным, поэтому получил широкое распространение.

Производство стали и другого вида металла этим методом основано на продувке жидкого чугуна воздухом или кислородом под давлением 0,3–0,35 МПа, при этом металл разогревается до 1600 градусов. Плавка скоротечна и длится до 20 минут. За это время происходит окисление углерода, кремния и марганца, содержащихся в сырье, которые извлекаются из ванны с расплавом шлака.

Конвертер представляет сосуд ретортообразной (грушевидной) формы, состоящий из стальных листов с футеровкой изнутри. Для заливки чугуна и выпуска готовой стали используется одно отверстие, в него также загружается чугун и скрап.

Особенности процесса

Вместе с ними загружаются шлакообразующие вещества: известь и бокситы. Корпус охвачен опорным кольцом, прикрепленным к поворотным цапфам. С их помощью сосуд наклоняется и через это отверстие – летку выливается готовая сталь. Нижняя продувка осуществляется через сквозные отверстия (фурмы), сделанные в днище печи.

Исторически повелось, что используемый везде способ называется томасовским, бессемеровским. В прошлом веке преобладающим стал мартеновский процесс. Нагрев регенератора осуществляется продувкой печных газов, после чего он нагревается холодный воздух, поступающий на расплав.

В современных конструкциях чаще применяют верхний способ, при котором продувка на огромной скорости осуществляется через опускаемые к поверхности металла сопла. В России преимущественно используется именно верхняя продувка печей.

В России преимущественно используется именно верхняя продувка печей.

Находясь под струей воздуха, чугун интенсивно окисляется в зоне контакта. Поскольку его концентрация значительно больше других примесей, преимущественно образуется оксид железа. Но он растворяется в шлаке. Поэтому металл обогащается выделяемым кислородом.

Окисляются C, Cr и Mn, снижая процентное содержание в структуре металла. Окисление сопровождается выделением тепла. Благодаря присутствию шлаков СаО и FeO до разогрева происходит выведение фосфора в самом начале продувки.

Шлак с ним сливается и наводится новый. Производство стали сопровождается экспресс-анализами и контролем текущих изменений приборами контроля, вмонтированных в печь. Содержание фосфора в чугуне не должно превышать 0,075%.

Кислородно-конвертерный способ получения стали

Производство стали сегодня осуществляется в основном этим способом. На долю кислородно-конверторного производства совсем недавно приходилось до 60% мирового производства стали.

Однако, этот процент снижается в связи с появлением электродуговых печей (ЭДП). Продувка печей осуществляется чистым кислородом (99,5%) под высоким давлением.

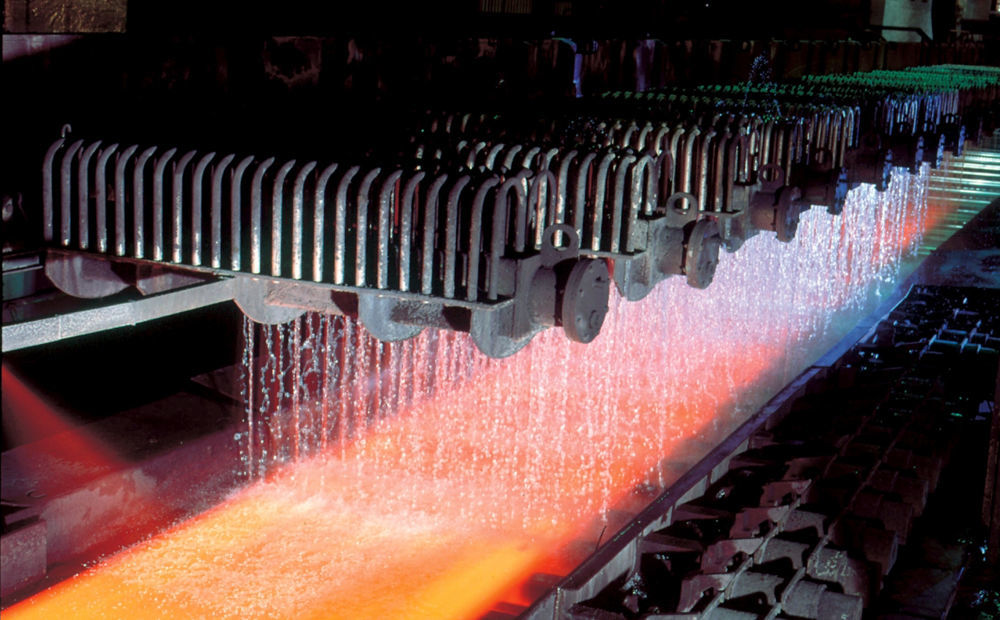

Продукт кислородно-конвертерной печи представляет сталь с заданными химическими свойствами. Она поступает в машину непрерывного литья заготовок (МНЛЗ), где материал застывает в форме блюма или плиты. Для получения определенных жестких параметров металл подвергается вторичной переработке.

Электросталеплавильный способ

Производство стали электрической плавкой обладает рядом неоспоримых преимуществ. Этот способ считается основным при выплавке высококачественных легированных сталей.

Достигаемая при этом высокая температура позволяет выплавлять стали, содержащие тугоплавкие металлы:

- молибден;

- вольфрам;

- ванадий.

Высокое качество достигается практическим отсутствием в сталях фосфора, серы и кислорода. Этот способ также применяется для производства широкой номенклатуры строительных сталей.

Выделение тепла не связано с потреблением окислителя, а происходит в результате преобразования электрической энергии в тепловую. Она выделяется при прохождении электрической дуги или наведения вихревых токов. В зависимости от принципа работы печи подразделяются на электродуговые и индукционные.

Электродуговая печь способна принять одновременно от 3,5 до 270 тонн сырья:

- жидкой стали из конвертеров;

- скрапа;

- железной руды.

Она имеет несколько электродов из графитосодержащего материала, к которым подводится электрическое напряжение. Время плавки составляет до 1,5 часа, при этом температура дуги достигает 6 тыс. градусов.

Особенности электроиндукционных печей

В электроиндукционных печах сталь выплавляют в небольших по объему (4,5–60 тонн) емкостях, именуемых огнеупорными тиглями. Вокруг тигля располагается индуктор, состоящий из большого количества витков провода.

При прохождении переменного тока внутри индуцируются вихревые токи большой силы, вызывающее плавление содержимого тигля. Электромагнитные силы одновременно перемешивают расплав стали. Продолжительность плавки в таких печах не превышает 45 мин.

Электромагнитные силы одновременно перемешивают расплав стали. Продолжительность плавки в таких печах не превышает 45 мин.

Электросталеплавильный способ производит мало дыма, пыли и меньше излучает световой энергии. Однако, высокая стоимость электрооборудования при малой вместительности ограничивает применение этого способа.

Схема электросталеплавильной печи

Помимо рассмотренных вариантов, существуют не только основные способы производства стали. В современном сталеплавлении используется плавка в вакуумных индукционных печах и обогащение процентного содержания железа в окатышах плазменно-дуговым переплавом.

Виды получаемых сталей по химическому составу

Производимая этими методами сталь делится, в зависимости от химического состава, на две большие группы:

- углеродистую;

- легированную.

Процентное содержание элементов в углеродистой стали:

| Наименование | Fe | С | Si | Mn | S | P |

| Содержание в процентах | до 99,0 | 0,05–2,0 | 0,15–0,35 | 0,3–0,8 | до 0,06 | до 0,07 |

В углеродистых сталях прочность недостаточно сочетается с пластичностью. Недостаток устраняется введением добавок других металлов, такая сталь называется легированной.

Недостаток устраняется введением добавок других металлов, такая сталь называется легированной.

Согласно ГОСТ 5200 выделяют три группы легированных сталей с допустимым содержанием примесей:

- низколегированная не более 2,5%;

- среднелегированная в диапазоне 2,5–10%;

- высоколегированная свыше 10%.

С каждым годом способы плавки усовершенствуются благодаря вводу в строй нового высокотехнологичного оборудования. Это позволяет получать в сталелитейной промышленности высококачественные стали с оптимальным содержанием добавок и металлов.

Видео по теме: Производство чугуна и стали

Процесс производства стали — Как производится сталь?

Процесс производства стали — как производится сталь?

10 апреля 2020 г.

Производство стали является критически важной отраслью, оказывающей значительное влияние на нашу мировую экономику. С середины 1800-х годов сталь стала одним из самых надежных материалов во всем мире, обслуживая бесчисленные производственные и строительные рынки. По данным Всемирной ассоциации производителей стали, мировое производство стали поддерживает или способствует росту цен на 2,9 долл.триллиона мировой экономической деятельности, что делает его важнейшим материалом, поддерживающим миллионы рабочих мест на международном уровне.

С середины 1800-х годов сталь стала одним из самых надежных материалов во всем мире, обслуживая бесчисленные производственные и строительные рынки. По данным Всемирной ассоциации производителей стали, мировое производство стали поддерживает или способствует росту цен на 2,9 долл.триллиона мировой экономической деятельности, что делает его важнейшим материалом, поддерживающим миллионы рабочих мест на международном уровне.

Сталь может показаться не товаром, связанным с передовыми технологиями, но процесс ее производства прошел долгий путь. В этом руководстве по процессу производства стали мы рассмотрим историю производства стали и сравним ее с тем, как сталь производится и используется в современных приложениях.

История производства стали

Сталь — это открытие железного века, периода, начавшегося около 1200 г. до н. э. Железная руда была впервые добыта в Центральной Азии и Европе, и в то время люди использовали железо для изготовления инструментов и оружия в практике, называемой черной металлургией. Изделия из железа развивались в это время, начиная с кузнецов, производящих изделия из кованого железа. Эти торговцы научились нагревать железную руду, и, используя процесс молота и наковальни, кузнецы удаляли примеси из металла и производили прочный и ковкий конечный продукт из железа.

Изделия из железа развивались в это время, начиная с кузнецов, производящих изделия из кованого железа. Эти торговцы научились нагревать железную руду, и, используя процесс молота и наковальни, кузнецы удаляли примеси из металла и производили прочный и ковкий конечный продукт из железа.

Железо приняло несколько других форм, прежде чем в конечном итоге превратилось в то, что сегодня считается сталью. В Китае металлурги железного века нагревали железо в больших печах, плавя вещество в жидкость и смешивая его с древесным топливом. Затем расплавленную жидкость заливали в формы, которые затем оставляли затвердевать, в конечном итоге принимая форму кухонных инструментов и других предметов из форм. Этот процесс, известный как литье чугуна, позволил получить более прочный продукт, чем кованое железо, но он был хрупким, что затрудняло его форму и изгибание.

После чугуна кузнецы Центральной Европы начали покрывать изделия из кованого железа древесным углем, чтобы повысить прочность железа при сохранении его гибкости. После этого железо прошло последнюю итерацию, которая больше всего напоминает сегодняшнюю сталь. В Индии рабочие-металлурги разработали процесс выплавки железа, сочетающий в себе идеальное соотношение железа и углерода. Используя тигли или глиняные контейнеры, мастера по металлу смешивали куски железа и древесного угля в высокотемпературной печи. Во время приготовления железо плавилось и поглощало атомы углерода из древесного угля. После охлаждения тигли содержали то, что мы теперь знаем как сталь — сплав железа с углеродом.

После этого железо прошло последнюю итерацию, которая больше всего напоминает сегодняшнюю сталь. В Индии рабочие-металлурги разработали процесс выплавки железа, сочетающий в себе идеальное соотношение железа и углерода. Используя тигли или глиняные контейнеры, мастера по металлу смешивали куски железа и древесного угля в высокотемпературной печи. Во время приготовления железо плавилось и поглощало атомы углерода из древесного угля. После охлаждения тигли содержали то, что мы теперь знаем как сталь — сплав железа с углеродом.

После открытия железоуглеродистых сплавов различные цивилизации начали расширять свои методы производства стали, что позволило им создавать улучшенное оружие, инструменты и конструкции. Начиная с железного века, люди стремились усовершенствовать процесс производства стали не только для того, чтобы производить ее в больших количествах, но и для того, чтобы производить ее более эффективно. Постоянное совершенствование производства стали является причиной того, что сегодня сталь стала таким важным мировым товаром.

Как сегодня производится сталь?

Современный процесс производства стали начался в 1856 году в рамках процесса, известного как бессемеровский процесс. Считается, что это был первый процесс массового производства стали. По словам историков, два разных изобретателя, один в Великобритании и один в Питтсбурге, одновременно разработали процесс производства стали, который включал удаление примесей железа с помощью струи воздуха.

С этим открытием другие производители стали начали совершенствовать процесс, в конце концов найдя способ использовать технику струйной очистки воздуха, чтобы помочь сохранить содержание углерода при полном удалении примесей. Наконец, этот процесс превратился в экономически эффективный способ массового производства высококачественной стали, который мы используем до сих пор.

Сегодняшняя сталь обычно производится одним из двух способов:

- Доменная печь: Процесс доменной печи, также известный как основной кислородный процесс (BOP), объединяет сырую железную руду с небольшим количеством стального лома в печь.

Затем в печь вдувают чистый кислород, повышая ее температуру. При этой температуре металлолом не только плавится в жидкость, но и примеси железа окисляются, полностью испаряясь. Кроме того, высокая температура снижает содержание углерода до идеального соотношения, что приводит к получению жидкой стали.

Затем в печь вдувают чистый кислород, повышая ее температуру. При этой температуре металлолом не только плавится в жидкость, но и примеси железа окисляются, полностью испаряясь. Кроме того, высокая температура снижает содержание углерода до идеального соотношения, что приводит к получению жидкой стали. - Электродуговые печи: В методе электродуговой печи (ЭДП) сильноточные электрические дуги от электродов плавят большое количество стального лома в жидкость. Пока стальной лом плавится, техники добавляют другие ферросплавы до тех пор, пока жидкий металл не достигнет желаемого соотношения стали и других сплавов, таких как хром и никель, которые образуют нержавеющую сталь. Затем для очистки стали в печь подается кислород и добавляются известь и плавиковый шпат. Эти вещества соединяются с примесями стали, превращаясь в шлак. Затем шлак всплывает на поверхность расплавленной стали, где его удаляют, оставляя чистую сталь.

Метод ЭДП является сегодня наиболее распространенным методом производства стали. Сегодняшние современные сталеплавильные печи ЭДП производят 150 тонн стали за плавку, что занимает примерно 90 минут.

Сегодняшние современные сталеплавильные печи ЭДП производят 150 тонн стали за плавку, что занимает примерно 90 минут.

Изготовление металла на заказ

Сталь

— это универсальный, доступный и широко распространенный материал, что делает его идеальным материалом для использования в бесчисленных производственных мощностях. Производители оригинального оборудования и другие компании-производители полагаются на ценность стали при производстве своих оригинальных компонентов и продуктов.

Во всем мире предприятия используют сталь и сплавы металлов для производства своей продукции и воплощения своих проектов в жизнь. Изготовление и проектирование металлоконструкций на заказ — это важнейшая профессиональная услуга в мировой экономике, потому что именно она позволяет компаниям изобретать новые и полезные товары и рисковать инновационными проектами, которые помогают формировать и улучшать нашу повседневную жизнь.

Производство и проектирование металлоконструкций объединяет целый ряд экспертов, от дизайнеров, инженеров и консультантов до сварщиков, слесарей и монтажников. Каждый эксперт играет свою роль в обеспечении того, чтобы сталь и металлические материалы превращались в хорошо спроектированные, высококачественные компоненты и конечные продукты, которые будут играть важную роль на нашем глобальном рынке.

Каждый эксперт играет свою роль в обеспечении того, чтобы сталь и металлические материалы превращались в хорошо спроектированные, высококачественные компоненты и конечные продукты, которые будут играть важную роль на нашем глобальном рынке.

Выберите Summit Steel для контрактного производства металла на заказ

Производителям и OEM-предприятиям требуются надежные, профессиональные и знающие партнеры по контрактному производству металлоконструкций, которые помогут им эффективно производить сталь и готовую металлическую продукцию в соответствии с самыми высокими стандартами. Если вы ищете компанию по производству прецизионных металлов для удовлетворения ваших уникальных потребностей бизнеса, выберите Summit Steel.

Уже более 25 лет Summit Steel помогает предприятиям эффективно производить детали с помощью передовых производственных процессов. Наши услуги по контрактному производству металлов варьируются от первоначального проектирования и инженерной поддержки до лазерной резки, 3D-обработки и процессов сварки стали и металлов. Наши гибкие предложения услуг могут быть адаптированы для удовлетворения любого объема производства, необходимого вашему бизнесу. Summit Steel может поставлять высококачественные, точно изготовленные металлические и стальные изделия и детали для вашей отрасли, начиная от возможностей одного поставщика и заканчивая крупными заказами.

Наши гибкие предложения услуг могут быть адаптированы для удовлетворения любого объема производства, необходимого вашему бизнесу. Summit Steel может поставлять высококачественные, точно изготовленные металлические и стальные изделия и детали для вашей отрасли, начиная от возможностей одного поставщика и заканчивая крупными заказами.

Для получения дополнительной информации о заключении контрактов с Summit Steel на изготовление металлоконструкций на заказ свяжитесь с нами сегодня. Позвоните нам по телефону (610) 921-1119 или запросите расценки онлайн.

Брайан Рид

Брайан Рид — вице-президент по продажам и развитию бизнеса в Summit Steel & Manufacturing Inc.

Металл на каждый день: как делается сталь

Если вы посмотрите вокруг, то увидите много стали. Наряду с пластиком и бумагой это один из самых распространенных материалов в продуктах, используемых каждый день. От вашей машины до кухонной плиты и дверных замков сталь повсюду. На самом деле, чтобы понять, насколько сталь важна для нашего современного мира, подумайте вот о чем: сталь нужна для производства стали.

Так как же возникает этот повседневный металл, т. е. как делается сталь? Одного ответа нет, так как он зависит от нескольких факторов, например, из чего он сделан и как. Хотя вы, вероятно, не так увлекаетесь сталью, как мы, вы читаете это не просто так. Любопытство? Образование? Исследовательская работа? Что бы это ни было, мы расскажем вам, как железо превращается в сталь, которая окружает нас.

Когда вы закончите, вы будете знать о стали больше, чем когда-либо хотели, и сможете уверенно ответить на любой вопрос: «Как производится сталь?»

Как производится сталь – современные процессы

Прежде чем мы перейдем к современным процессам производства стали, давайте немного вернемся к истории. Самые ранние упоминания об использовании стали относятся к 1400 г. до н.э. и с тех пор бесспорно стал одним из основных продуктов мировой промышленной экономики. Однако коммерческого использования стали не было до 1850-х годов, когда сэр Генри Бессемер, английский изобретатель, изобрел процесс производства стали, который сделал массовое производство стали доступным. До его открытия производство стали было дорогостоящим и предназначалось для мелких и дорогих предметов, таких как ножи, мечи и доспехи.

До его открытия производство стали было дорогостоящим и предназначалось для мелких и дорогих предметов, таких как ножи, мечи и доспехи.

Сегодня сталь – это инструментальный строительный материал с бесчисленным множеством применений. Современные процессы производства стали прошли долгий путь и делятся на две категории: первичное и вторичное производство стали.

Первичное производство стали

Первичное производство стали включает воздуходувку, которая пропускает кислород через расплавленное железо, что снижает содержание углерода в нем и впоследствии превращает его в сталь. В настоящее время используются три метода первичной выплавки стали.

Базовая кислородная печь Сталеплавильное производство

Производство стали в кислородном конвертере имеет много псевдонимов: BOS, BOP, BOF, OSM, производство стали в Линце-Донавице или кислородно-конвертерный процесс. Во всех случаях производство стали в кислородной печи представляет собой метод первичного производства стали, при котором кислород продувается через расплавленную железную руду или уголь для снижения содержания углерода в сплаве и превращения его в низкоуглеродистую сталь.

Процесс был разработан в 1948 году Робертом Дюррером, который усовершенствовал производство бессемеровской стали, заменив воздух кислородом. Продувка кислородом вместо воздуха снизила капитальные затраты на процесс и время плавки, что повысило производительность труда. Этот метод стал ответственным за большую часть производства стали в мире, на его долю пришлось 70% мирового производства стали в 2011 году9.0005

Электродуговая печь для производства стали

Как производится сталь в электродуговой печи (или ЭДП)? В более современном процессе производства стали в ЭДП используется лом или железо прямого восстановления, а не руда или уголь. Материал лома нагревают в печи с пролонгированным электрическим зарядом. Хотя этот тип производства стали существует с 1900-х годов, он приобрел популярность как процесс с пониженным содержанием углерода или «более экологичный» процесс, чем производство стали в кислородном конвертере, и вот почему:

- ДСП может производить сталь из 100% металлолома, что снижает затраты энергии на производство стали (по сравнению с первичным производством стали из руды).

- более гибко, чем в доменных печах, поскольку их можно быстро запускать и останавливать для производства по требованию.

- требуют большого количества электроэнергии, и многие компании планируют свою работу, чтобы воспользоваться преимуществами цен на электроэнергию в непиковые часы.

- Типичная сталеплавильная дуговая печь является источником стали для мини-завода, который можно разместить относительно близко к рынкам сбыта стальной продукции, тем самым сокращая транспортные расходы.

Производство стали в ЭДП

ЭДП

По мере усиления ограничений, направленных на ограничение углеродного следа при производстве, все больше и больше производителей стали, вероятно, будут продолжать использовать производство стали в ЭДП.

Мартеновское производство стали

Производство стали в мартеновских печах — это еще один вид производства, при котором из железной руды сжигается избыток углерода и других примесей для производства стали. Его основные преимущества на пике его использования заключались в том, что он не подвергал сталь чрезмерному воздействию азота, из-за чего сталь становилась хрупкой. Сталеплавильное производство в мартеновских печах также было легче контролировать и позволяло плавить и рафинировать большое количество железного и стального лома.

Сталеплавильное производство в мартеновских печах также было легче контролировать и позволяло плавить и рафинировать большое количество железного и стального лома.

Однако более современные процессы в основном заменили этот тип производства стали. Хотя он все еще используется в Индии и некоторых частях Украины, Россия вывела из эксплуатации свою последнюю подовую печь в марте 2018 года и рассматривала возможность сохранения ее как музейного артефакта.

Вторичное производство стали

Вторичное производство стали включает рафинирование сырой стали перед разливкой, и различные операции обычно выполняются в ковшах. Во время этого процесса происходит несколько вещей, обеспечивающих производство высококачественной стали, то есть добавляются легирующие добавки, снижается содержание растворенных газов в стали, а включения удаляются или изменяются химически.

HIsarna Производство стали

Производство стали HIsarna является одним из четырех процессов, разработанных в рамках проекта ULCOS, европейского кооператива, созданного для проведения исследований и разработок, направленных на сокращение выбросов CO2 в сталелитейной промышленности.

Производство стали в Хлсарне основано на типе доменной печи, называемой циклонной конвертерной печью, что позволяет отказаться от производства железорудных окатышей, необходимых для кислородно-конверторного процесса производства стали. Без него процесс HIsarna является более энергоэффективным и имеет меньший углеродный след, чем традиционные процессы производства стали.

Изготовление конкретных типов стали

Как делают дамасскую сталь

Дамасская сталь

легко узнаваема по волнистому узору, она очень острая и прочная. Первоначально дамасская сталь представляла собой кованую сталь лезвий мечей, выкованную на Ближнем Востоке из слитков стали Вутц, либо импортированных из Южной Индии, либо сделанных в Шри-Ланке или Хорасане.

Хотя первоначальная обработка ковки из дамасской стали была утеряна много веков назад, до сих пор предпринимается множество попыток воспроизвести дамасскую сталь — в основном из-за ее эстетики. Сегодня существуют различные способы изготовления дамасской стали. В большинстве случаев сталь «Современный дамаск» изготавливается из разных кусков стали и железа, сваренных между собой в заготовку (полуфабрикат). Затем заготовку вытягивают и складывают до тех пор, пока не будет сформировано желаемое количество слоев.

В большинстве случаев сталь «Современный дамаск» изготавливается из разных кусков стали и железа, сваренных между собой в заготовку (полуфабрикат). Затем заготовку вытягивают и складывают до тех пор, пока не будет сформировано желаемое количество слоев.

Как делают нержавеющую сталь

Нержавеющая сталь

— это сплав железа и нескольких других элементов (таких как никель, хром, молибден и углерод), который более устойчив к коррозии, чем простое железо или сталь (это просто железо и углерод). Различное соотношение этих компонентов из нержавеющей стали дает различные типы сплавов нержавеющей стали, и каждая уникальная комбинация называется «маркой» нержавеющей стали.

Итак, как из стали делают нержавеющую сталь? В чем-то похожий на другое производство стали, этот процесс включает в себя нагрев сырья и удаление избыточного углерода. Затем материал перемешивается или «настраивается», чтобы помочь распределить или удалить определенные компоненты из смеси. Затем охлаждающийся металл формуется и подвергается термической обработке (также называемой отжигом). Последним шагом является резка и формовка нержавеющей стали для создания конечного продукта.

Последним шагом является резка и формовка нержавеющей стали для создания конечного продукта.

Медицинская нержавеющая сталь

Медицинская нержавеющая сталь

известна своей высокой пластичностью и исключительной коррозионной стойкостью. Существует две распространенные медицинские нержавеющие стали марок 304 и 316. Эти стали идеально подходят для медицинской промышленности благодаря дополнительным химическим свойствам, обеспечиваемым высоким содержанием никеля, который помогает выдерживать интенсивные процессы стерилизации.

Столовые приборы из нержавеющей стали

Добавление хрома делает нержавеющую сталь идеальной для столовых приборов, так как он способствует образованию пассивной пленки, защищающей от коррозии и пятен. Большинство столовых приборов изготавливается из мартенситной нержавеющей стали, которая характеризуется высокой прочностью и твердостью.

Как производится горячекатаная сталь

Горячекатаная сталь

является основным продуктом из углеродистой стали и используется для изготовления изделий, где чистота поверхности не имеет решающего значения, например, для сельскохозяйственного оборудования или ограждений.

Горячекатаная сталь

изготавливается путем нагрева стальных слябов примерно до 2300 градусов по Фаренгейту. После переноса из печи и охлаждения материал затем промывают под высоким давлением для удаления окалины, образовавшейся при контакте горячего материала с воздухом. Наконец, перед поступлением в охладители материал обрабатывается охлаждающими спреями.

Как производится холоднокатаная сталь

Холоднокатаная сталь изготавливается путем плавления необработанной стали, также называемой плавкой. После того, как необработанная сталь расплавится до жидкого состояния, ее затем немного охлаждают перед подачей через ряд роликов. Поскольку сталь проталкивается через ролики при низкой температуре, она становится тоньше и прочнее при сжатии, что имеет важное значение для производства закаленной стали.

Поскольку при холодной штамповке сжатие происходит при более низкой температуре, чем при горячей штамповке, холодноформованная сталь прочнее и долговечнее, хотя и труднее в производстве.

Как производится закаленная сталь

Закаленная сталь используется для изготовления инструментов и деталей тяжелых машин. По сравнению со стандартной сталью закаленный тип обеспечивает большую износостойкость и долговечность, чтобы выдерживать тяжелые условия эксплуатации.

Производственный процесс начинается с нагревания высокоуглеродистой стали при очень высоких температурах, а затем быстрого охлаждения в воде или соляном растворе в процессе, известном как закалка, что делает сталь очень твердой, но в то же время очень хрупкой. Чтобы противостоять хрупкости и сохранить прочность, производители закаляют металл, повторно нагревая его и охлаждая естественным образом.

Как производится мягкая сталь

Мягкая сталь — это очень распространенный тип стали, также называемый углеродистой сталью. Мягкая сталь обычно используется для изготовления дорожных знаков, ограждений, автомобилей и гвоздей (и многого другого).

Как и другие углеродистые стали, мягкая сталь изготавливается из железа и угля, расплавленных вместе в доменной печи, а затем затвердевающих в прямоугольную форму. Далее его подвергают горячей прокатке или холодной вытяжке до нужного размера.

Далее его подвергают горячей прокатке или холодной вытяжке до нужного размера.

Как делают конструкционную сталь

Конструкционная сталь является важным элементом в строительстве и требует соблюдения очень специфических стандартов в производстве. Он начинается с дробления и сортировки необработанного железа с использованием процесса рафинирования, предназначенного для сортировки лучших сортов железа, обычно около 60 процентов.

Затем железная руда загружается в верхнюю часть доменной печи для нагрева. При этом снизу вдувается горячий воздух. Это создает реакцию, которая удаляет примеси, поскольку чистое железо опускается на дно печи. Затем расплавленный чугун сливают и дополнительно нагревают, а также добавляют другие вещества, такие как марганец, которые придают готовому стальному изделию различные свойства.

Наконец, ему придают необходимую конфигурацию, такую как балки, пластины или полые стальные трубы.

Сколько стали производится в Америке?

Сталь

производится во всем мире, в том числе в США.

Затем в печь вдувают чистый кислород, повышая ее температуру. При этой температуре металлолом не только плавится в жидкость, но и примеси железа окисляются, полностью испаряясь. Кроме того, высокая температура снижает содержание углерода до идеального соотношения, что приводит к получению жидкой стали.

Затем в печь вдувают чистый кислород, повышая ее температуру. При этой температуре металлолом не только плавится в жидкость, но и примеси железа окисляются, полностью испаряясь. Кроме того, высокая температура снижает содержание углерода до идеального соотношения, что приводит к получению жидкой стали.