Содержание

Настройка аппарата плазменной резки. Статья

Плазменная резка. Основные настройки перед началом работы.

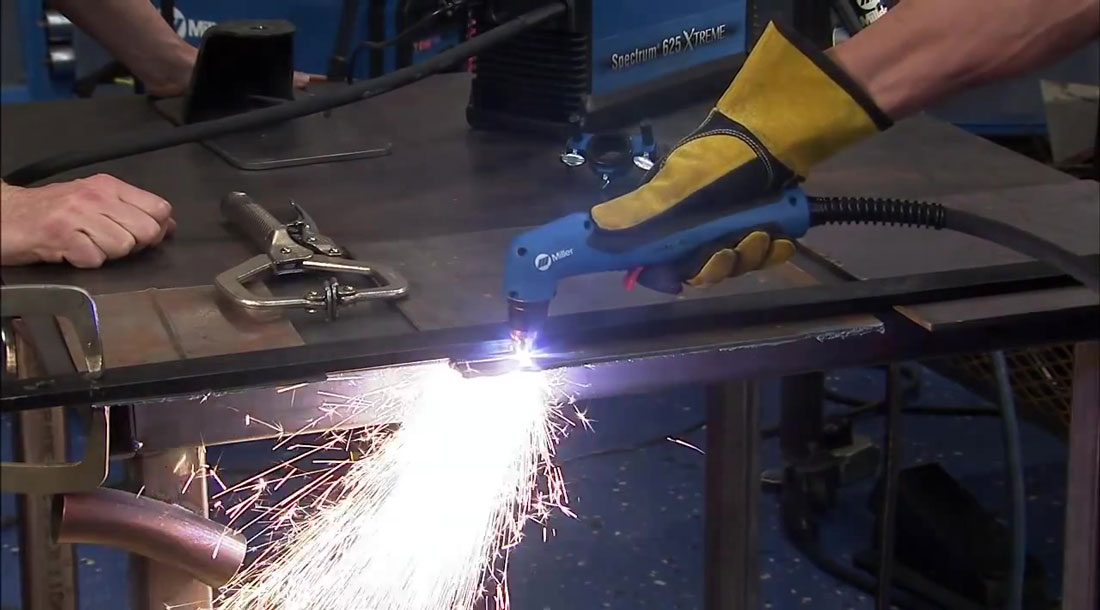

Плазма, которую производит комплекс для воздушно-плазменной резки, это ионизированный и нагретый воздух, который перешел в четвертое агрегатное состояние и стал проводником электрического тока. Температура плазмы составляет почти 30000 градусов. Столб плазмы расплавляет металл и выдувает его из зоны резки. Плазморезы широко применяются во всех отраслях машиностроения, при монтажных или демонтажных работах, во время ремонта разнообразного оборудования и в частном хозяйстве.

В отличие от ручного инструмента, плазморез значительно быстрее позволяет выполнить резку и, кроме того, кромки детали в большинстве случаев не требуют дополнительной обработки. Линия реза может быть любой конфигурации, что делает плазморез универсальным инструментом.

Для понимания схемы правильной настройки комплекса для воздушно-плазменной резки (плазмореза) сначала определимся с основными компонентами:

Источник питания — вырабатывает ток резки с штыковой вольт-амперной характеристикой. Может быть трансформаторным или инверторным, с контактным или бесконтактным поджигом дуги, промышленным (подключается к трехфазной сети питания 380В) или бытовым (подключается к однофазной сети питания 220В).

Может быть трансформаторным или инверторным, с контактным или бесконтактным поджигом дуги, промышленным (подключается к трехфазной сети питания 380В) или бытовым (подключается к однофазной сети питания 220В).

Плазмотрон — резак в котором формируется плазменная дуга и которым непосредственно оперирует специалист при выполнении работы. Основные компоненты плазмотрона – это сопло, благодаря которому можно управлять формой плазменного потока, и электрод;

Компрессор — необходим для подачи сжатого воздуха в систему.

Программу настройки плазмореза при ручной резке рассмотрим на примере оборудования JASIC CUT-100 (L204) с использованием ручного плазмотрона P-80. JASIC CUT-100 (L204) относится к промышленному инверторному оборудованию, подключается к трехфазной сети питания и имеет бесконтактное зажигание дуги.

Смонтируйте оборудование таким образом, чтобы на расстоянии не менее 0,5 м от задней и передней панели не было предметов, затрудняющих циркуляцию воздуха и доступ к органам управления.

Отрегулируйте на источнике питания ток резки, пользуясь эмпирической зависимостью: 3-4 Ампера на миллиметр толщины детали из черного металла, и 7-8 Ампер на миллиметр толщины детали из коррозионностойкой стали (нержавейки). Итак, тока резки величиной 80 Ампер будет достаточно для качественной резки углеродистой стали толщиной 20 мм.

Проверьте правильность выбора диаметра (в миллиметрах) выходного отверстия сопла на плазмотроне в зависимости от тока резки:

1.1 мм — до 40 Ампер;

1.3 мм — от 30 до 60 Ампер;

1.5 мм — от 50 до 80 Ампер;

1.7 мм — от 70 до 100 Ампер;

Отрегулируйте рабочее давление воздуха — включите подачу воздуха путем нажатия кнопки на плазмотроне на плазмотроне, во время вытока воздуха через сопло, установите значение 0,5 МПа на манометра, расположенном на источнике питания плазмореза. Качество подготовленного воздуха и его давление напрямую влияют на качество резки и долговечность работы расходных части плазмотрона, поскольку воздух обеспечивает не только непосредственно горение дуги и выдувание расплавленного металла, а также выполняет функцию охлаждения плазмотрона. Воздух перед подачей в тракт плазмореза, нужно очистить от пыли, масла, а также осушить. Чтобы достичь оптимального результата, воздух должен соответствовать требованиям ISO 8573-1: 2010 Class 1.2.2.

Воздух перед подачей в тракт плазмореза, нужно очистить от пыли, масла, а также осушить. Чтобы достичь оптимального результата, воздух должен соответствовать требованиям ISO 8573-1: 2010 Class 1.2.2.

Выберите нужный режим работы оборудования два (2Т) или четыре (4Т) такта. В режиме 2Т при нажатии кнопки на плазмотроне пилотная/режущая дуга зажигается, а при ее отпускании — гаснет. В режиме 4Т оборудование продолжает работать после отпускания кнопки на плазмотроне. Если повторно нажать кнопку на плазмотроне в режиме 4Т, оборудование переходит в состояние затухания дуги.

Настройка плазмореза с ЧПУ отличается только необходимостью выбора режима работы 2Т, все остальные настройки такие же, как и при ручной резке. При использовании машины с ЧПУ кнопка управления на плазмотроне не используется, управление работой источника питания происходит с пульта машины ЧПУ.

Кроме силы тока, давления воздуха и диаметра выходного отверстия сопла, качество кромок деталей также зависит от скорости перемещения плазмотрона. Резку необходимо проводить со скоростью, которая не позволит потоку искр попадать на сопло и изолирующую втулку плазмотрона. Слишком медленная скорость влечет возникновение грата с обратной стороны детали, широкой зоны резки и перегрева детали, а высокая скорость не позволит прорезать металл насквозь. Скорость резки всегда подбирается эмпирически для каждого случая отдельно.

Резку необходимо проводить со скоростью, которая не позволит потоку искр попадать на сопло и изолирующую втулку плазмотрона. Слишком медленная скорость влечет возникновение грата с обратной стороны детали, широкой зоны резки и перегрева детали, а высокая скорость не позволит прорезать металл насквозь. Скорость резки всегда подбирается эмпирически для каждого случая отдельно.

Как работать плазморезом

Тщательно продуманный интерьер помещения и грамотно подобранные второстепенные Как выбрать и установить дверной глазок Входная дверь — средство, отделяющее личное пространство внутри дома от внешнего Нанесение битумной мастики Обработка поверхностей битумом — наиболее доступный и действенный способ Плазменная резка широко используется в различных отраслях промышленности: машиностроении, судостроении, изготовлении рекламы, коммунальной сфере, изготовлении металлоконструкций и в других отраслях. К тому же, в частной мастерской плазморез тоже может пригодиться.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Статьи по теме

- как пользоваться плазморезом с ЧПУ

- Особенности плазмореза

- Запуск и настройка плазмореза

- Как работать с плазморезом

- Преимущества плазменной резки

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Плазменная резка металла. Плазморез. Ресанта, ИПР40 .

Плазморез. Ресанта, ИПР40 .

Статьи по теме

Воздушно-плазменная резка металлов — это один из видов обработки материала, при котором в качестве режущего инструмента используется плазменная дуга. Принцип работы заключается в том, что между электродом и соплом аппарата возникает электрическая дуга, после чего в плазмотрон подаётся воздух под давлением порядка 0. Воздушно-плазменная резка является достаточно быстрым способом резки различных металлом, как чёрных, так цветных и тугоплавких, сплавов с различной толщиной.

Принцип работы плазмореза заключается в разрезании путём целенаправленного локального нагрева участка заготовки. Для осуществления данной операции используется установка — плазморез — это специальная машина со специальной насадкой — плазматроном генератор плазмы — это такое техническое устройсво, через который при протекании электрического тока через разрядный промежуток образуется плазма, он содержит в себе электрод и в него же подаётся пламообразующий газ, как правило, сжатый воздух.

В зависимости от тока реза, образуется плазма с разной температурой и, соответственно, от этого зависит маскимальная толщина реза. То есть, по сути, основополагающей характеристикой плазмореза является конечная велечина толщины реза. Толщина также зависит от разрезаемого материала. Значительные отличия имеют такие частообрабатываемые металлы, как сталь, алюминий и медь.

Отличия обусловлены теплопроводностью, чем выше, тем хуже режется. В силу того, что нагрев металла при плазменной резке локальный и быстрый, то есть успевает нагреться только та часть, на которую подаётся сжатый воздух, остальной металл не успевает нагреться, это позволяет избежать термических преобразований и деформаций заготовки.

При резке плазморезом получается достаточно аккуратный рез. Также немаловажным является возможность резать по любой траектории. Трансформаторы, как правило, более массивные и не предназначены для резания металла толщиной более 40 мм, в том числе, и в силу того, что он будет не мобильным, будет потреблять много электроэнергии и просто неудобен в использовании, его крайне проблематично применять на высоте и в стеснённых условиях.

Поэтому, подобный аппарат для воздушно-плазменной резки всё менее и менее популярен. Инверторы плазменной резки металла более совершенны, намного меньше в размерах по сравнению с трансформаторами, мобильны и могут использоваться для работ в ограниченном пространстве, с более высоким КПД, потребляющие меньше электроэнергии и имеющие стабильное горение дуги. Современный инвертор плазменной резки позволяет быстро и качественной разрезать металл почти что любой толщины. Практически каждый современный плазморез инверторный.

Такая установка воздушно-плазменной резки наиболее популярна. Также плазморезы бывают контактного и бесконтакного типа. Контактные — для получения рабочей дуги необходимо короткое замыкание, возникающее при блокировании подачи воздуха, то есть изначально горит дежурная дуга, после нажимается кнопка и подача воздуха блокируется, таким образом контакт замыкается, после автоматического ткрытия клапана потоком воздуха искра выводится из сопла и между отрицательно заряженным электродом и положительно заряженным металлом возникает плазменная дуга.

Бесконтактные — это, как правило, плазморезы, выходная сила тока которых превышает 50 А осциляторы или высокочастотные зажигатели. Дежурная дуга, возникающая между электродом и соплом, имеет высокое напряжение и частоту тока, а при приближении сопла к обрабатываемому металлу образуется рабочая дуга. В сравнении с газовой резкой, плазма даёт более высокую скорость работы, качество и аккуратность реза, возможность резки по сложным траекториям.

В отличии от газовой резки, плазмой металл режется быстрее, чем кислородом, не требуется предварительный подогрев металла, ширина разреза очень небольшая, а также, меньше зона термического влияния, поэтому разрезаемый металл не деформируется и не закаливается.

Способ плазменной резки можно использовать для большинства металлов газовой резкой нельзя резать, нержавеющую сталь, алюминий, медь. Строгих требований к качеству поверхности нет — она может иметь следы ржавчины, загрязнений и пр. Кроме того, плазменная резка более чистый, дешевый и удобный способ, так как для плазменной резки используются в качестве исходных материалов сжатый воздух и электричество.

Оборудование плазменной резки более безопасно, чем оборудование газовой резки конечно, если правильно подключить, но и даже в этом случае безопаснее , так как в этом случае в горелке не возникает опасность обратного удара пламени. Способ плазменной резки превосходно подходит для проплавления отверстий, так как сжатая плазменная дуга концентрированно нагревает и плавит металл в месте разреза и в то же время интенсивно, благодаря воздействию скоростного потока газа удаляет расплавленный металл.

Воздушно-плазменная резка позволяет резать любой электропроводящий материал. По сравнению с флюсовой, газовой резкой, плазменная резка имеет много преимуществ: можно резать любой металл, выполнять подготовку кромок, выполнить фигурную резку, строжку и проплавление отверстий.

Плазменная резка металла даёт возможность резать металл разнообразной толщины. В зависимости от мощности плазморез может разрезать как алюминий, так и нержавеющую или углеродистую сталь, а также титан толщиной несколько сантиметров. Плазменный резак или по-другому плазмотрон, а также называемый плазменной горелкой предназначается для образования плазмы при резке металла. Они используются как для ручной, так и механизированной плазменной резки.

Плазменный резак или по-другому плазмотрон, а также называемый плазменной горелкой предназначается для образования плазмы при резке металла. Они используются как для ручной, так и механизированной плазменной резки.

В комплект резака входят следующие узлы: сопло, электродержатель с электродом, дуговая камера, изолятор, который разделяет электродный и сопловый узлы, системы водо- и газоснабжения.

Устройство резака для плазменной резки будет зависеть от рабочей среды, зажигания среды, системы охлаждения и других факторов. Самые простые виды плазмотронов — для инертных и восстановительных газов, их подавляющее большинство.

Самые сложные, с водяной и магнитной стабилизацией, но таковые используются крайне редко. Резаки с газожидкостной стабилизацией дуги комплектуются системой каналов для подачи воды в столб дуги в сопловом узле. Для стабилизации дуги при используются двухфазные газожидкостные потоки, которые вводятся по двухпоточной схеме.

Такой способ стабилизации повышает режущие свойства плазменной дуги, а за счет подачи жидкости в формирующее сопло улучшается его охлаждение. Также активно используются плазмотроны с водяной завесой и газожидкостной системой охлаждения. Они также укомплектованы системой водяных каналов, которые создают завесу вокруг дуги.

Также активно используются плазмотроны с водяной завесой и газожидкостной системой охлаждения. Они также укомплектованы системой водяных каналов, которые создают завесу вокруг дуги.

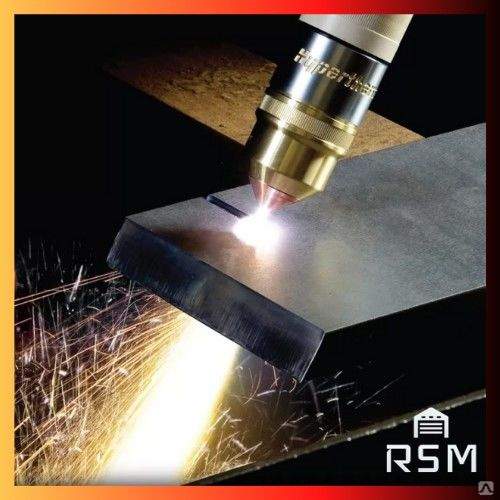

Вода охлаждает кромку металла и улучшает условия и качество плазменной резки таким плазмотроном. Сопло плазменного резака формирует дугу, разрезающую металл. На свойства дуги будут влиять форма и размеры соплового канала.

Уменьшая диаметр сопла и увеличивая его длину, вы получаете поток плазмы высокой скорости и отличные условия резки. При подготовке оборудования к работе в систему плазмореза подается сжатый воздух. Возможны три источника сжатого воздуха: баллоны сжатого воздуха, подключение к имеющейся на заводе системе сжатого воздуха или небольшой воздушный компрессор.

Некоторые маломощные инверторы плазменной резки, не требуют подключения к внешнему источнику сжатого воздуха, так как оснащаются встроенным компрессором. Стоит отметить тот факт, что в любом случае необходимо, чтобы воздух был сухим, а значит надо использовать систему подготовки воздуха, дабы избежать образования конденсата. При подборе необходимого тока и скорости резки лучше всего выполнить несколько разрезов при более высоком токе. Затем, при необходимости, в зависимости от скорости резки, можно уменьшать ток.

При подборе необходимого тока и скорости резки лучше всего выполнить несколько разрезов при более высоком токе. Затем, при необходимости, в зависимости от скорости резки, можно уменьшать ток.

Если ток очень высокий или скорость резки недостаточная, разрезаемый металл будет перегреваться и может образоваться окалина. Правильно подобрав скорость резки и ток, мы получаем очень чистый разрез, на поверхности которого почти не образуется окалины, мало или абсолютно не деформируется разрезаемый материал.

Принцип работы плазмореза заключается в том, что резку начинают, располагая плазматрон как можно ближе к краю разрезаемого основного металла. Нажмите кнопку выключателя плазматрона — зажжется дежурная дуга, а затем режущая дуга.

После зажигания режущей дуги медленно двигайте плазматрон вдоль планируемой линии разреза. Регулируйте скорость движения так, чтобы искры были видны с обратной стороны листа металла.

Дуга должна быть направлена вниз и под прямым углом к поверхности разрезаемого металла. Если на обратной стороне металлического листа не видно искр, это значит, что металл не прорезан насквозь.

Если на обратной стороне металлического листа не видно искр, это значит, что металл не прорезан насквозь.

Такое может происходить из-за слишком большой скорости движения, недостаточного тока или из-за того, что струя плазмы направлена не под прямым углом к поверхности разрезаемого материала. По окончании резки слегка наклоните плазматрон в сторону конца разреза или временно остановитесь, чтобы закончить резку. После того, как вы отпустили кнопку выключателя на плазматроне, некоторое время будет подаваться воздух для охлаждения его нагревающихся частей, и в случае необходимости резку можно снова возобновить.

Адрес офиса в Санкт-Петербурге: ул. Ораниенбаумская, 27, корпус 4, офис Письмо директору Наши клиенты Отзывы. Ремонт шпинделей. Доставка и оплата. Главная FAQ.

Воздушно-плазменная резка металлов Воздушно-плазменная резка металлов — это один из видов обработки материала, при котором в качестве режущего инструмента используется плазменная дуга. Плазморез может иметь воздушное охлаждение, жидкостное и воздуно-жидкостное. Преимущества плазменной резки: В отличии от газовой резки, плазмой металл режется быстрее, чем кислородом, не требуется предварительный подогрев металла, ширина разреза очень небольшая, а также, меньше зона термического влияния, поэтому разрезаемый металл не деформируется и не закаливается.

Преимущества плазменной резки: В отличии от газовой резки, плазмой металл режется быстрее, чем кислородом, не требуется предварительный подогрев металла, ширина разреза очень небольшая, а также, меньше зона термического влияния, поэтому разрезаемый металл не деформируется и не закаливается.

Где применяется воздушно-плазменная резка и что можно делать: Воздушно-плазменная резка позволяет резать любой электропроводящий материал. Устройство плазменного резака или плазмотрона: Плазменный резак или по-другому плазмотрон, а также называемый плазменной горелкой предназначается для образования плазмы при резке металла.

Как работать плазморезом и что для этого нужно: При подготовке оборудования к работе в систему плазмореза подается сжатый воздух. Каталог продукции Шпиндели с воздушным охлаждением Шпиндели с жидкостным охлаждением Шпиндели с автоматической сменой инструмента Ремонт шпинделей Шпиндель. Угрешская, д.

EMail: sales et-rus. Пожалуйста, заполните это поле. Я даю свое согласие на обработку персональных данных и соглашаюсь с условиями и политикой конфиденциальности. Отправьте мне курьера Пожалуйста, заполните это поле. Перезвоните мне Пожалуйста, заполните это поле. Заказать двигатель Пожалуйста, заполните это поле. Купить в один клик Укажите контактные данные, и наш специалист свяжется с вами Пожалуйста, заполните это поле. Нашли предложение лучше? Укажите контактные данные, и наш специалист свяжется с вами Пожалуйста, заполните это поле.

Отправьте мне курьера Пожалуйста, заполните это поле. Перезвоните мне Пожалуйста, заполните это поле. Заказать двигатель Пожалуйста, заполните это поле. Купить в один клик Укажите контактные данные, и наш специалист свяжется с вами Пожалуйста, заполните это поле. Нашли предложение лучше? Укажите контактные данные, и наш специалист свяжется с вами Пожалуйста, заполните это поле.

Продолжить покупки Цена: Оформить заказ. Заказать звонок менеджера. Купить в один клик Укажите контактные данные, и наш специалист свяжется с вами. Укажите контактные данные, и наш специалист свяжется с вами. Продолжить покупки. Цена: Оформить заказ.

как пользоваться плазморезом с ЧПУ

Парамото-Форумы Парамото-Форум Парамотор и паратрайк своими руками У кого-то есть опыт работы плазморезом? У кого-то есть опыт работы плазморезом? На сколько ровный получается срез? Или же срез получается сильно неровным?

1 Виды плазменных резаков и их назначение; 2 Устройство плазмореза . будет зависеть выбор оборудования, с которым придется работать.

Особенности плазмореза

Воздушно-плазменная резка металлов — это один из видов обработки материала, при котором в качестве режущего инструмента используется плазменная дуга. Принцип работы заключается в том, что между электродом и соплом аппарата возникает электрическая дуга, после чего в плазмотрон подаётся воздух под давлением порядка 0. Воздушно-плазменная резка является достаточно быстрым способом резки различных металлом, как чёрных, так цветных и тугоплавких, сплавов с различной толщиной. Принцип работы плазмореза заключается в разрезании путём целенаправленного локального нагрева участка заготовки. Для осуществления данной операции используется установка — плазморез — это специальная машина со специальной насадкой — плазматроном генератор плазмы — это такое техническое устройсво, через который при протекании электрического тока через разрядный промежуток образуется плазма, он содержит в себе электрод и в него же подаётся пламообразующий газ, как правило, сжатый воздух. В зависимости от тока реза, образуется плазма с разной температурой и, соответственно, от этого зависит маскимальная толщина реза. То есть, по сути, основополагающей характеристикой плазмореза является конечная велечина толщины реза. Толщина также зависит от разрезаемого материала.

В зависимости от тока реза, образуется плазма с разной температурой и, соответственно, от этого зависит маскимальная толщина реза. То есть, по сути, основополагающей характеристикой плазмореза является конечная велечина толщины реза. Толщина также зависит от разрезаемого материала.

Запуск и настройка плазмореза

Принцип работы. Плазменная резка осуществляется аппаратом под названием плазморез. Он создаёт поток высокотемпературного ионизированного воздуха плазмы , который разрезает заготовку. Принцип плазменной резки основан на свойстве воздуха в состоянии ионизации становиться проводником электрического тока.

Сегодня на смену традиционным болгаркам приходят современные плазморезы, которые позволяют обрабатывать токопроводящие материалы и широко применяются в промышленности. Высокоэффективная обработка металла позволяет получить точные заготовки, раскраивать листовой прокат и трубы.

Как работать с плазморезом

В оздушно-плазменная резка сопряжена с рядом опасностей: электрический ток, высокая температура плазмы, раскаленный металл и ультрафиолетовое излучение. Как подключить все элементы аппарата воздушно-плазменной резки, подробно описано в инструкции к аппарату, поэтому сразу перейдем к дальнейшим нюансам:. Первое время подбирать скорость ведения резака будет сложно, необходим опыт. Поэтому поначалу можно ориентироваться на такое правило: вести плазмотрон необходимо так, чтобы с обратной стороны заготовки были видны искры. Если искр не видно, значит, заготовка не разрезана насквозь. Обратите также внимание, что слишком медленное ведение резака негативно сказывается на качестве реза, на нем появляются окалина и наплывы, а также может нестабильно гореть дуга и даже гаснуть.

Как подключить все элементы аппарата воздушно-плазменной резки, подробно описано в инструкции к аппарату, поэтому сразу перейдем к дальнейшим нюансам:. Первое время подбирать скорость ведения резака будет сложно, необходим опыт. Поэтому поначалу можно ориентироваться на такое правило: вести плазмотрон необходимо так, чтобы с обратной стороны заготовки были видны искры. Если искр не видно, значит, заготовка не разрезана насквозь. Обратите также внимание, что слишком медленное ведение резака негативно сказывается на качестве реза, на нем появляются окалина и наплывы, а также может нестабильно гореть дуга и даже гаснуть.

Преимущества плазменной резки

Что такое плазморез, как работает он? Если говорить об этом инструменте, то необходимо отметить, что он является прибором, который использует достаточно узкий круг сварщиков. Для одноразового применения плазменный резак нигде и никогда не применяется. Потому что существуют инструменты, с помощью которых можно провести отрезные операции, не прибегая к дорогому варианту, к примеру, болгаркой. Но если требования к скорости и объему проводимых процессов достаточно жесткие, то без плазмореза не обойтись. Поэтому его используют в машиностроительной промышленности, в изготовлении больших металлических конструкций, при резке труб и прочего. На вопрос, как выбрать плазморез, необходимо ответить так, все будет зависеть от того, в какой области вы его собираетесь использовать.

Но если требования к скорости и объему проводимых процессов достаточно жесткие, то без плазмореза не обойтись. Поэтому его используют в машиностроительной промышленности, в изготовлении больших металлических конструкций, при резке труб и прочего. На вопрос, как выбрать плазморез, необходимо ответить так, все будет зависеть от того, в какой области вы его собираетесь использовать.

Плазменная резка осуществляется плазморезом, который состоит из нескольких блоков Компрессор в плазморезе требуется для подачи воздуха. .. плазменные — какие бывают, как устроены, работают, что нужно знать.

Когда возник вопрос о том, что придется резать металл и резать его придется быстро и много, то появились вопросы о том как это можно делать. О плазморезах я слышал, но в руках держать не доводилось и было решено исправить этот пробел. Буквенной информации об этом способе резки металла вполне достаточно, но хотелось посмотреть в живую как это происходит.

Плазма — это воздух, нагретый до температуры в градусов электрической дугой. Он становится ионизированным и начинает проводить электроток, плавящий металлы и выдувающий его со среза. Широко применяется плазменная резка в машиностроении, также она популярна в хозяйственной и рекламной отраслях и коммунальной сфере. Принцип действия данного сварочного оборудования основывается на изменении воздушных свойств в результате моментального разогревания воздуха до очень высокой температуры. Плазморез, в отличие от ручной болгарки, функционирует быстрее и гораздо качественней. Места разреза выходят ровными и аккуратными, без окалины и заусениц.

Он становится ионизированным и начинает проводить электроток, плавящий металлы и выдувающий его со среза. Широко применяется плазменная резка в машиностроении, также она популярна в хозяйственной и рекламной отраслях и коммунальной сфере. Принцип действия данного сварочного оборудования основывается на изменении воздушных свойств в результате моментального разогревания воздуха до очень высокой температуры. Плазморез, в отличие от ручной болгарки, функционирует быстрее и гораздо качественней. Места разреза выходят ровными и аккуратными, без окалины и заусениц.

Плазморез позволяет производить высококачественную резку различных материалов.

Забыли пароль? Изменен п. Расшифровка и пояснения — тут. Автор: ironborn , 13 июля в Плазменная и газовая резка. Прошу поделится опытом пользования, режимами роботы, приспособлениями, практическими советами, опытом пользования в режиме «out of shit to make bullet», вообщем всем чем можно про CUT

Плазменная резка становится все популярнее, причем не только на крупных производствах, но и в быту. Да и сам рез будет заметно точнее. Существует несколько видов плазменных резаков — от промышленных, которые могут резать большие и толстые металлические заготовки, до ручных бытовых аппаратов. Нюансы в них немного различаются, но в целом принцип работы у них общий.

Да и сам рез будет заметно точнее. Существует несколько видов плазменных резаков — от промышленных, которые могут резать большие и толстые металлические заготовки, до ручных бытовых аппаратов. Нюансы в них немного различаются, но в целом принцип работы у них общий.

Как выполнять плазменную резку

Если вы новичок в плазменной резке, вам может быть интересно, как настроить и использовать плазменный резак для резки металла. В этой статье объясняются основы плазменной резки. Мы рассмотрим:

- Как настроить плазменный резак

- Как пользоваться плазменным резаком

- Как плазменной резки

В этой статье представлен общий обзор того, как настроить и использовать воздушно-плазменный резак Powermax ® с ручным плазменным резаком. Это не замена подробной информации, содержащейся в руководстве по эксплуатации вашей плазменной системы. Он не распространяется на механизированную резку.

Что нужно для начала

Одним из преимуществ воздушно-плазменных резаков является их простота использования и универсальность. Как правило, все, что вам нужно, это:

Как правило, все, что вам нужно, это:

- Плазменный резак, такой как система Hypertherm Powermax ®

- Источник питания, будь то электричество от вашей стены или генератор соответствующего размера

- Сжатый или баллонный воздух (если у вас нет системы со встроенным компрессором, такой как Powermax30 ® AIR)

В дополнение к вышеперечисленным трем вещам вам необходимо защитить себя, надев средства индивидуальной защиты. Минимальное оборудование, которое вам нужно:

- Прочные перчатки для сварки/резки

- Темные оттенки с минимальным рейтингом оттенка для используемой системы

- Защитный огнеупорный жилет

- Туфли с закрытым носком

Мы также рекомендуем носить беруши или что-то подобное для защиты слуха.

Как настроить плазменный резак

Когда у вас есть все необходимое для начала, вы готовы все настроить. Вот как настроить плазменный резак.

Шаг 1: Установите расходные детали или картридж Hypertherm на резак.

Шаг 2: В зависимости от модели ручного резака переведите переключатель блокировки плазменного резака в положение «включено».

Шаг 3: Подсоедините резак и рабочий провод (кабель заземления) к передней части источника питания.

Шаг 4: Прикрепите зажим рабочего кабеля к рабочей поверхности, стараясь не прикрепить зажим к металлу, который отвалится после разрезания.

Шаг 5: Подсоедините газовый шланг к задней части системы.

Шаг 6: Подключите шнур питания и включите систему. Выключатель питания на большинстве плазменных резаков Hypertherm находится на задней панели системы.

Как пользоваться плазменным резаком

Теперь, когда вы знаете, как настроить плазменную систему, вы готовы научиться пользоваться плазменным резаком. Плазменные резаки Powermax способны выполнять резку и строжку металла. Кроме того, некоторые системы, такие как Powermax45 ® XP, также может маркировать металл.

Кроме того, некоторые системы, такие как Powermax45 ® XP, также может маркировать металл.

Как выполнять плазменную резку, начиная с края

При использовании ручного резака вы можете либо начать резку с края заготовки, либо начать резку на заготовке. Запуск с края продлит срок службы расходных материалов. Вот как можно выполнить плазменную резку при использовании краевого старта.

Шаг 1: Выберите «резка» с помощью регулятора режима на передней панели системы.

Шаг 2: Поверните ручку силы тока на передней панели вашей системы, чтобы установить силу тока, соответствующую толщине металла, который вы режете.

Примечание. Если у вас есть система Powermax SYNC ® , вы можете пропустить оба вышеуказанных шага, поскольку система автоматически выберет правильный режим и силу тока в зависимости от установленного картриджа.

В руководстве пользователя содержатся технологические карты резки, в которых указана рекомендуемая сила тока для данной толщины. Как правило, чтобы получить наилучшее качество резки и срок службы расходных материалов, необходимо использовать более низкую силу тока для более тонкого металла и более высокую силу тока для более толстого металла.

Как правило, чтобы получить наилучшее качество резки и срок службы расходных материалов, необходимо использовать более низкую силу тока для более тонкого металла и более высокую силу тока для более толстого металла.

Шаг 3: Возьмите резак и расположите его вертикально рядом с краем заготовки.

Если применимо, убедитесь, что переключатель блокировки резака выключен, затем нажмите курок, чтобы инициировать плазменную дугу.

Шаг 4: Остановите резак на краю заготовки, пока дуга полностью не прорежет заготовку, затем продолжите резку, перемещая резак с постоянной скоростью.

Шаг 5: Когда вы выполнили большую часть резки и приблизились к другому краю, слегка наклоните или наклоните ручку резака вверх, чтобы дуга первой вышла из заготовки. Это гарантирует, что вы получите полный разрез.

Хотя вы можете просто поместить горелку на металл и резать от руки, направляющая для резки, поверочная линейка или шаблон помогут вам сделать более точные разрезы. Вы также можете использовать круглую направляющую для вырезания отверстий.

Вы также можете использовать круглую направляющую для вырезания отверстий.

Как выполнять плазменную резку, прокалывая тонкий материал

Хотя запуск кромки обеспечивает наилучший срок службы расходных материалов, часто необходимо начинать резку на заготовке с прокалывания заготовки. Ниже описано, как выполнять плазменную резку при использовании метода прожига на тонком материале с использованием техники прямого прожига.

Шаг 1: Держите фонарик над областью, которую хотите прожечь.

Шаг 2: Если применимо, убедитесь, что переключатель блокировки резака выключен, затем нажмите курок, чтобы инициировать плазменную дугу и начать резку.

Как плазменная резка и прожиг толстого материала

В идеале, при прожиге более толстого материала следует использовать немного другой метод. Вот как выполняется плазменная резка при использовании метода прожига толстого материала с использованием техники прожига роликом

Шаг 1: Держите фонарик над областью, которую хотите прожечь.

Шаг 2: Наклоните резак примерно под углом 25 градусов к заготовке.

Шаг 3: Если применимо, убедитесь, что переключатель блокировки резака выключен, затем нажмите курок, чтобы инициировать плазменную дугу.

Шаг 4: После начала резки поверните резак в вертикальное положение. После того, как дуга пронзила металл, можно приступать к резке.

Как выполнять плазменную строжку

Помимо обучения плазменной резке, вы также можете научиться плазменной строжке. Вот как долбить плазму.

Шаг 1: Если применимо, выключите переключатель блокировки резака. Вставьте расходные материалы для строжки или зеленый картридж для строжки в резак, а затем верните переключатель блокировки резака во включенное положение.

Шаг 2: Выберите «строжка» с помощью регулятора режима на передней панели системы.

Шаг 3: Поверните ручку силы тока на передней панели вашей системы, чтобы установить силу тока, соответствующую типу выемки, которую вы хотите создать, подробнее об этом ниже.

Примечание. Если у вас есть система Powermax SYNC, вы можете пропустить оба вышеуказанных шага, поскольку система автоматически выберет правильный режим и силу тока в зависимости от установленного картриджа.

Шаг 4: Поместите резак примерно под углом 40 градусов к заготовке, удерживая небольшой зазор между резаком и заготовкой, нажмите на спусковой крючок, а затем переместите резак вдоль заготовки, чтобы создать зарез.

Глубину и ширину борозды можно контролировать несколькими способами.

- Сила тока: Чем выше сила тока, тем шире борозда, чем меньше сила тока, тем узче.

- Угол и скорость горелки: более крутой угол и более медленное движение вперед приведут к более глубокой прорези, а меньший угол и более быстрое движение вперед создадут более мелкую прорезь.

- Растяжение дуги: расстояние между резаком и заготовкой также может повлиять на получаемую вами строжку. Если вы держите резак близко к заготовке, так что ваша дуга короткая, вы получите более широкую канавку.

Если вы держите резак дальше от заготовки, так что дуга становится длиннее, вы получите более узкую канавку.

Если вы держите резак дальше от заготовки, так что дуга становится длиннее, вы получите более узкую канавку. - : Hypertherm предлагает несколько расходных материалов или картриджей для строжки, которые различаются по глубине и ширине строжки. Например, наш стиль максимального контроля позволяет очень точно удалять металл, а наш стиль максимального удаления предназначен для агрессивного удаления металла.

Расходные материалы

Теперь вы знаете на высоком уровне, как настроить плазменный резак, как использовать плазменный резак и как плазменную резку и строжку.

Плазменная резка — основы и начало работы

Основы и начало работы

Reading Electric, ведущий поставщик электромеханического оборудования, услуг и решения проблем для промышленных и коммерческих клиентов на протяжении более 50 лет, предоставляет техническую информацию жилому, коммерческому и промышленному сообществу региона. Этот бюллетень является первым в серии информационных советов по плазменно-дуговой резке.

Плазменная дуговая резка – что это такое…

Помните: всегда читайте и соблюдайте меры предосторожности и инструкции по эксплуатации, содержащиеся в руководстве пользователя.

Плазменная дуговая резка — это процесс, при котором открытая дуга, как и при сварке ВИГ, может быть ограничена путем прохождения через небольшое сопло или отверстие от электрода к заготовке. Используемый газ, обычно воздух, в сочетании с электрическим током создает высокотемпературную плазменную дугу. При контакте с электропроводным материалом дуга проходит сквозь металл, расплавляя тонкий участок. Сила дуги проталкивает расплавленный металл через заготовку и разрывает металл. Плазменная резка любого электропроводящего металла, включая сталь, алюминий, медь и нержавеющую сталь. Резка будет немного снижена для более мягких металлов, таких как алюминий, медь и нержавеющая сталь. Рейтинг относится к толщине, которую плазменный резак может резать со скоростью 10 дюймов в минуту.

Требования к плазменной резке

Вы, плазменная резка, CFM & Electric

Вы : С точки зрения обучения и навыков, в зависимости от того, что вы режете и имеете твердую руку, требуется не так много обучения. для работы с плазменным резаком. Резак должен оставаться под углом 90 градусов, и, в зависимости от машины, вы можете оставить зазор или перетащить либо наконечник, либо защитный экран по металлу.

Плазменный резак: Обычно у вас есть только два переключателя для работы. Это переключатель включения/выключения и регулятор силы тока. Включение / выключение говорит само за себя, и сила тока будет меняться только тогда, когда вы хотите разрезать более толстый материал, но большинство операторов оставят переключатель силы тока на полной мощности для металла любой толщины. Выбор размера плазменного резака зависит от типа и толщины металла, который вы будете резать, а также от желаемой скорости резки. Обычно учитываются три критерия: номинальная огранка, качество и резка. Номинальная резка — это толщина мягкого металла, которую оператор может резать вручную со скоростью 10 дюймов в минуту (IPM). Качественный рез оценивается на меньшей скорости, но на более толстом металле. Резка — это максимальная толщина, с которой может справиться плазменный резак. Скорость движения ниже, и может потребоваться очистка разреза.

Обычно учитываются три критерия: номинальная огранка, качество и резка. Номинальная резка — это толщина мягкого металла, которую оператор может резать вручную со скоростью 10 дюймов в минуту (IPM). Качественный рез оценивается на меньшей скорости, но на более толстом металле. Резка — это максимальная толщина, с которой может справиться плазменный резак. Скорость движения ниже, и может потребоваться очистка разреза.

CFM Требования к воздуху: Сжатый воздух является наиболее популярным газом, используемым для плазменной резки. Можно использовать воздушный компрессор или баллон со сжатым воздухом. CFM (кубический фут в минуту) важен, потому что это количество воздуха, которое будет распределяться в минуту и обеспечит постоянную работу вашего плазменного аппарата. PSI (фунты на квадратный дюйм) — это фактическое давление воздуха, необходимое для работы машины. Всем машинам нужны разные PSI и CFM. Другой используемый газ — азот, но единственное преимущество его использования — это резка нержавеющей стали.

Если вы держите резак дальше от заготовки, так что дуга становится длиннее, вы получите более узкую канавку.

Если вы держите резак дальше от заготовки, так что дуга становится длиннее, вы получите более узкую канавку.