Учимся безопасно выпаивать радиодетали из плат. Как запаять тонкие контакты на плате

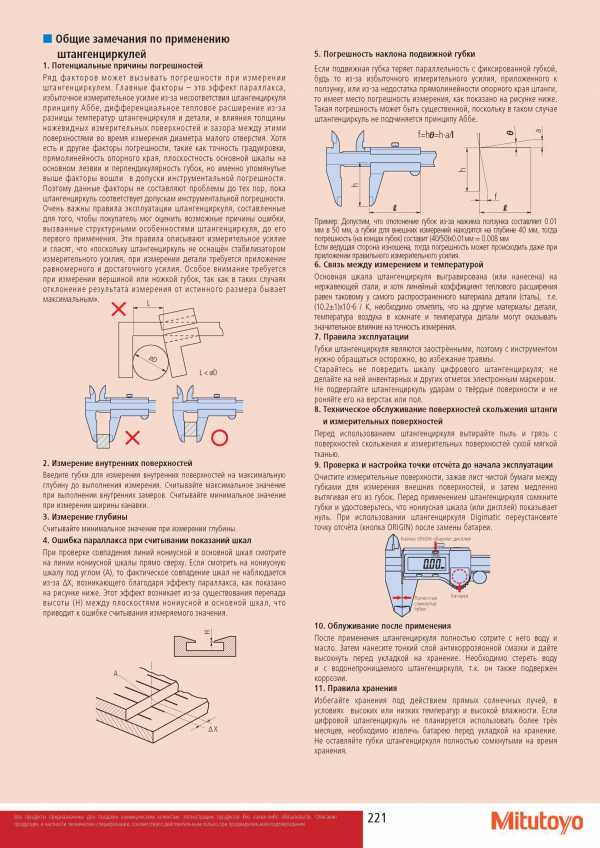

правила работы паяльником и паяльной станцией

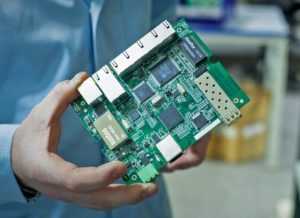

Современные радиоэлектронные устройства невозможно представить без микросхем – сложных деталей, в которые, по сути, интегрированы десятки, а то и сотни простых, элементарных компонентов.

Микросхемы позволяют сделать устройства легкими и компактными. Рассчитываться за это приходится удобством и простотой монтажа и достаточно высокой ценой деталей. Цена микросхемы не играет важной роли в формировании общей цены изделия, в котором она применяется. Если же испортить такую деталь при монтаже, при замене на новую стоимость может существенно увеличиться. Несложно припаять толстый провод, большой резистор или конденсатор, для этого достаточно владения начальными навыками в пайке. Микросхему же надо припаивать совсем иным способом.

Чтобы не произошло досадных недоразумений, при пайке микросхем необходимо пользоваться определенными инструментами и соблюдать некоторые правила, основанные на многочисленном опыте и знаниях.

Оборудование для пайки

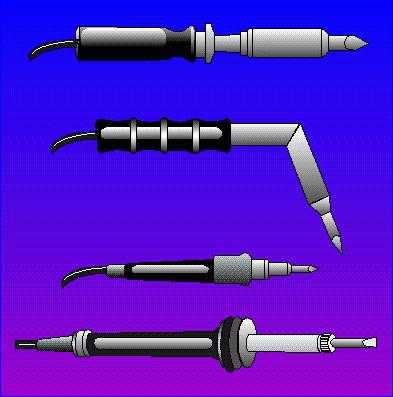

Для пайки микросхем можно использовать различное паяльное оборудование, начиная от простейшего – паяльника, и заканчивая сложными устройствами и паяльными станциями с использованием инфракрасного излучения.

Для пайки микросхем можно использовать различное паяльное оборудование, начиная от простейшего – паяльника, и заканчивая сложными устройствами и паяльными станциями с использованием инфракрасного излучения.

Паяльник для пайки микросхем должен быть маломощным, желательно рассчитанным на напряжение питания 12 В. Жало такого паяльника должно быть остро заточено под конус и хорошо облужено.

Для выпаивания микросхем может быть применен вакуумный оловоотсос – инструмент, позволяющий поочередно очищать ножки на плате от припоя. Этот инструмент представляет собой подобие шприца, в котором поршень подпружинен вверх. Перед началом работ он вдавливается в корпус и фиксируется, а когда необходимо, освобождается нажатием кнопки и под действием пружины поднимается, собирая припой с контакта.

Более совершенным оборудованием считается термовоздушная станция, которая позволяет осуществлять и демонтаж микросхем и пайку горячим воздухом. Такая станция имеет в своем арсенале фен с регулируемой температурой потока воздуха.

Очень востребован при пайке микросхем такой элемент оборудования, как термостол. Он подогревает плату снизу, в то время, как сверху производятся действия по монтажу или демонтажу. Опционально термостол может быть оснащен и верхним подогревом.

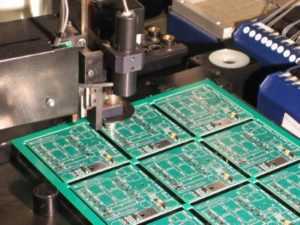

В промышленных масштабах пайка микросхем осуществляется специальными автоматами, использующими ИК-излучение. При этом производится предварительный разогрев схемы, непосредственно пайка и плавное ступенчатое охлаждение контактов ножек.

В домашних условиях

Пайка микросхем в домашних условиях может потребоваться для ремонта сложной бытовой техники, материнских плат компьютеров.

Пайка микросхем в домашних условиях может потребоваться для ремонта сложной бытовой техники, материнских плат компьютеров.

Как правило, чтобы припаять ножки микросхемы, используют паяльник или паяльный фен.

Работа паяльником осуществляется с помощью обычного припоя или паяльной пасты.

В последнее время стал чаще применяться бессвинцовый припой для пайки с более высокой температурой плавления. Это необходимо для уменьшения вредного действия свинца на организм.

Какие приспособления потребуются

Для пайки микросхем, кроме самого паяльного оборудования, потребуются еще некоторые приспособления.

Для пайки микросхем, кроме самого паяльного оборудования, потребуются еще некоторые приспособления.

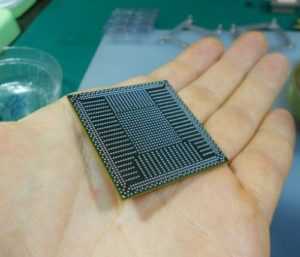

Если микросхема новая и выполнена в BGA-корпусе, то припой уже нанесен на ножки в виде маленьких шариков. Отсюда и название – Ball Grid Array, что означает массив шариков. Такие корпуса предназначены для поверхностного монтажа. Это означает, что деталь устанавливается на плату, и каждая ножка быстрым точным действием припаивается к контактным пятачкам.

Если же микросхема уже использовалась в другом устройстве и используется как запчасти, бывшие в употреблении, необходимо выполнить реболлинг. Реболлингом называется процесс восстановления шариков припоя на ножках. Иногда он применяется и в случае отвала – потери контакта ножек с контактными пятачками.

Для осуществления реболлинга понадобится трафарет – пластина из тугоплавкого материала с отверстиями, расположенными в соответствии с расположением выводов микросхемы. Существуют готовые универсальные трафареты под несколько самых распространенных типов микросхем.

Паяльная паста и флюс

Для правильной пайки микросхем необходимо соблюдать определенные условия. Если работа осуществляется паяльником, то жало его должно быть хорошо облужено.

Для правильной пайки микросхем необходимо соблюдать определенные условия. Если работа осуществляется паяльником, то жало его должно быть хорошо облужено.

Для этого используется флюс – вещество, растворяющее оксидную пленку и защищающее жало от окисления до покрытия припоем во время пайки микросхемы.

Наиболее распространенный флюс – сосновая канифоль в твердом, кристаллическом виде. Но, чтобы припаять микросхему, такой флюс не годится. Ножки ее и контактные пятачки обрабатывают жидким флюсом. Его можно сделать самостоятельно, растворив канифоль в спирте или кислоте, а можно купить готовый.

Припой в этом случае удобнее использовать в виде присадочной проволоки. Иногда он может содержать внутри флюс из порошковой канифоли. Можно приобрести готовый паяльный набор для пайки микросхем, включающий в свой состав канифоль, жидкий флюс с кисточкой, несколько видов припоя.

При осуществлении реболлинга используется паяльная паста, представляющая собой основу из вязкого материала, в которой содержатся мельчайшие шарики припоя и флюса. Такая паста наносится тонким слоем на ножки микросхемы с обратной стороны трафарета. После этого паста разогревается феном или инфракрасным паяльником до расплавления припоя и канифоли. После застывания, они образуют шарики на ножках микросхемы.

Порядок проведения работ

Перед началом работ необходимо подготовить все инструменты, материалы и приспособления, чтобы они были под рукой.

Перед началом работ необходимо подготовить все инструменты, материалы и приспособления, чтобы они были под рукой.

При монтаже или демонтаже плату можно расположить на термостоле. Если для демонтажа используется паяльный фен, то для исключения его воздействия на другие компоненты, нужно их изолировать. Сделать это можно установкой пластин из тугоплавкого материала, например, полосок, нарезанных из старых плат, пришедших в негодность.

При использовании для демонтажа оловоотсоса процесс происходит аккуратнее, но дольше. Оловоотсос «заряжается» при очистке каждой ножки. По мере заполнения кусками застывшего припоя, его нужно очищать.

Есть несколько правил пайки, которые следует обязательно исполнять:

- паять микросхемы на плате надо быстро, чтобы не перегреть чувствительную деталь;

- можно каждую ножку во время пайки придерживать пинцетом, чтобы обеспечить дополнительный теплоотвод от корпуса;

- при монтаже с помощью фена или инфракрасного паяльника, необходимо следить за температурой детали, чтобы она не поднималась выше 240-280 °C.

Радиоэлектронные детали очень чувствительны к статическому электричеству. Поэтому при сборке лучше использовать антистатический коврик, который подкладывается под плату.

Зачем сушить чипы

Чипами называют микросхемы, заключенные в BGA-корпусах. Название, видимо, пошло еще от аббревиатуры, означавшей «Числовой Интегральный Процессор».

Чипами называют микросхемы, заключенные в BGA-корпусах. Название, видимо, пошло еще от аббревиатуры, означавшей «Числовой Интегральный Процессор».

По опыту использования у профессионалов существует устойчивое мнение, что при хранении, транспортировке, пересылке, чипы впитывают в себя влагу и во время пайки она, увеличиваясь в объеме, разрушает деталь.

Действие влаги на чип можно увидеть, если нагреть последний. На поверхности его будут образовываться вздутия и пузыри еще задолго до того, как температура поднимется до значения, достаточного для расплавления припоя. Можно только представить, что же происходит внутри детали.

Чтобы избежать нежелательных последствий наличия влаги в корпусе чипа, при монтаже плат осуществляется сушка чипов перед пайкой. Эта процедура помогает удалить влагу из корпуса.

Правила сушки

Сушку чипов необходимо производить, соблюдая температурный режим и продолжительность. Новые чипы, которые были приобретены в магазине, со склада, присланы по почте, рекомендуется сушить не менее 24 часов при температуре 125 °C. Для этого можно использовать специальные сушильные печи. Можно высушить чип, расположив его на термостоле.

Сушку чипов необходимо производить, соблюдая температурный режим и продолжительность. Новые чипы, которые были приобретены в магазине, со склада, присланы по почте, рекомендуется сушить не менее 24 часов при температуре 125 °C. Для этого можно использовать специальные сушильные печи. Можно высушить чип, расположив его на термостоле.

Температуру сушки необходимо контролировать, чтобы не допустить перегрева и выхода детали из строя.

Если чипы были высушены и хранились до монтажа в обычных комнатных условиях, достаточно просушить их в течение 8-10 часов.

Учитывая стоимость деталей, очевидно, лучше провести сушку, чтобы с уверенностью приступать к монтажу, чем пытаться паять непросушенный чип. Неприятности могут обернуться не только денежными тратами, а еще и потерянным временем.

svaring.com

Как правильно паять? (Часть 3. Монтаж плат) / Мастерская / SkillVille

Итак, в этой части сложность пайки поднимается до опасного высокого уровня. Одно дело паять провода, где и навредить то практически невозможно, а вот паять на печатной плате — это уже совсем другая история. Но нет ничего невозможного, так что приступаем!Предварительно рекомендую ознакомиться с предыдущими частями:

Сквозной монтаж

До совсем недавнего времени я зарабатывал тем, что паял провода в колонках и паял компоненты для колонок. В основном это представляло из себя скрученные провода или большие резисторы. На самом деле это все не так сложно как предыдущий шаг. Но большинство работ требуют пайки на небольших микросхемах маленьких элементов, а это тоже нужно освоить.

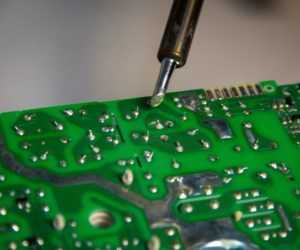

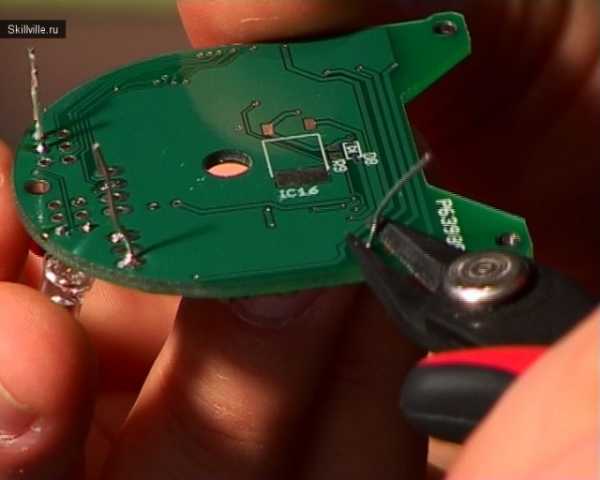

Пайка на микросхеме требует чуть больше аккуратности и ловкости в работе. Я вставил резистор в микросхему(концы прошли через дырочки в микросхеме насквозь) и припаял с другой стороны. Это называется сквозной пайкой.

Чтобы припаять светодиод и маленькие резисторы к микросхеме, я использовал паяльный аппарат со сменной температурой. Кончик у паяльника достаточно тонкий, чтобы можно было подлезть в самые недоступные места, не повредив другие компоненты. Я установил температуру около 350 градусов и подождал пока он нагреется. Затем я закрепил микросхему и приготовился паять: паяльник в одной руке, припой в другой.

При пайке микросхем, необходимо сначала разогреть контакт, а затем уже припой. Если слишком сильно перегреть микросхему, то можно повредить ее. Помните, чем тоньше провода, тем быстрее они нагреваются!

Я коснулся кончиком паяльника сначала микросхемы, а затем через несколько секунд, коснулся припоем паяльника, тем самым оставив там буквально одну маленькую капельку припоя.

Как только припой заполнил контакт, я убрал паяльник и провод припоя. Припой я убрал перед тем как убрал паяльник, чтобы он провод припоя не присох к контакту. Припой начинает застывать как только убрать паяльник.

Использовать точное количеств припоя важно именно при работе на микросхеме. Если использовать слишком много материала, то он выльется из металлического контакта и может вызвать замыкание, припаяв другие контакты. Если материала слишком мало, то контакт будет слабо держаться. Ваш контакт должен выглядеть как небольшая муравьиная горка, основание которой начинается прямо на плате.

А вот и видео.

Теперь обрезаем концы

Как только вы припаяли необходимые компоненты к материнской плате, можно отрезать торчащие с другой стороны концы. Это довольно легко сделать и не требует никаких специальных умений, я просто дам несколько простых советов.

Лучше всего использовать острые кусачки, чтобы получить хороший плоский срез.

Обрезать концы нужно как можно ближе к основанию, чтобы минимизировать риск замыкания.

Еще неплохо было бы придерживать тот конец, который вы отрезаете, чтобы он не отлетел в другой угол комнаты.

Как только вы отрежете, этап пайки считается полностью завершенным, можете приступать к следующему компоненту.

И небольшое видео о том, как я это делаю.

Пайка на поверхности платы(поверхностный монтаж)

Паять компоненты, когда есть возможность продеть контакты через плату не представляет из себя ничего сложного, однако многие компоненты необходимо паять на лицевой стороне.

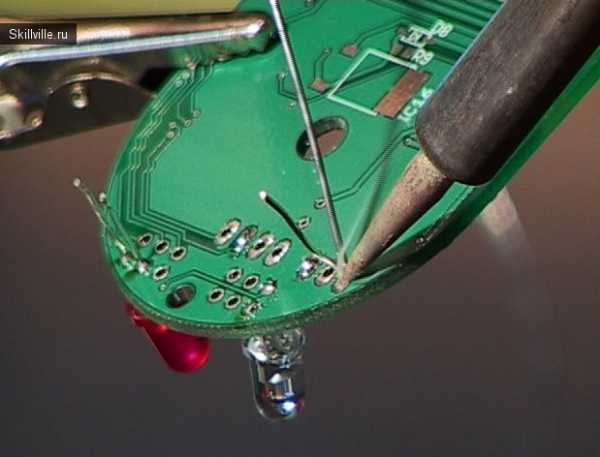

Пайка компонентов на плате включает в себя процесс лужения. Лужение – это нанесение небольшого количества припоя на места спаивания, до того, как вы соедините их. Т.е. в данном случае необходимо нанести немного припоя непосредственно на плату, а затем соединить компоненты.

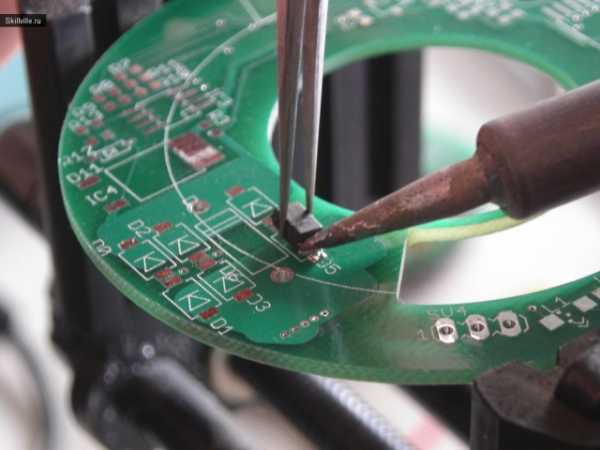

Сначала он дотронулся концом паяльника контакта на плате. Затем он нанес небольшое количество припоя и потом убрал паяльник от платы.

Затем он взял компонент, который хотел припаять, нагрел небольшой шарик припоя на плате (который только что нанес), и аккуратно положил компонент на плату(соответственно дотронувшись контактами до припоя).

Затем он убрал паяльник, подержал компонент еще какое-то время и отпустил.

Затем он припаял контакт компонента с другой стороны.

Поверхностный монтаж делается таким способом, т.к. невозможно одновременно в двух руках удержать паяльник, припой и пинцет с компонентом. Более того, лужение хорошо использовать при пайке небольших компонентов. Я не использовал лужение, когда паял провода, потому что они достаточно крупные и необходимо было не маленькое количество припоя. Однако, при пайке небольших компонентов лужение очень полезно, т.к. необходимо использовать очень маленькое количество припоя.

Как паять зажигалкой, распайка

Перевод room402 автор noahw

skillville.ru

Как выпаять радиодетали из платы – обзор методик

Когда какая-нибудь аппаратура выходит из строя, совсем не обязательно сразу же выкидывать ее в мусор. Если вы увлекаетесь электроникой и радиотехникой, разумнее будет произвести выпаивание рабочих элементов микросхемы. Вдруг, в будущем понадобится конденсатор, транзистор либо резистор, если вы решите сделать электронную самоделку. В этой статье мы расскажем, как выпаять радиодетали из платы, чтобы не повредить ничего.Что для этого понадобиться?

Существует множество приспособлений для выпаивания деталей. Конечно же, не обойтись радиолюбителю без паяльника, который и будет основным помощником в этом деле. Однако помимо паяльника, для того, чтобы выпаять элемент, вам понадобятся:

- Пинцет. Для извлечения разогретых радиодеталей. Вместо пинцета можно взять зажим типа крокодил (показан на фото ниже). Преимущество зажима в том, что он надежно захватит деталь и к тому же станет хорошим теплоотводом.

- Полые иглы для демонтажа. Приобрести их будет не проблема, стоимость небольшая. С помощью игл можно выпаять радиодеталь быстро и аккуратно, о чем мы расскажем ниже.

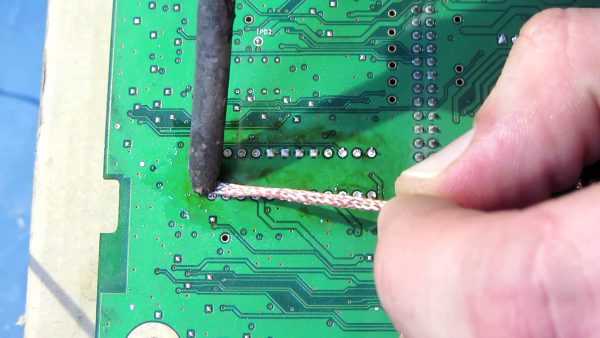

- Демонтажная оплетка. Служит так называемой губкой, которая впитывает расплавленный припой в себя, очищая этим самым плату.

- Оловоотсос. Название говорит само за себя. Незаменимая вещь для частого выпаивания радиодеталей из плат в домашних условиях.

Также нужно подготовить рабочее место. Оно должно быть с хорошим освещением. Лучше всего, если лампа находится над рабочим местом, чтобы свет падал вертикально, не создавая теней.

Методики демонтажа

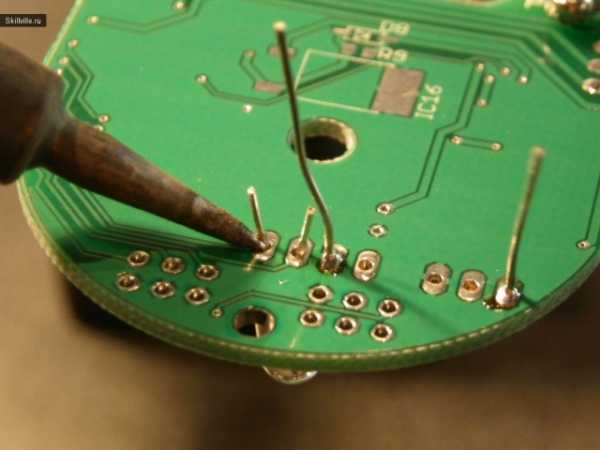

Итак, сначала мы расскажем о самой популярной технологии – как выпаять деталь из платы паяльником без дополнительных приспособлений. После чего вкратце рассмотрим более простые способы.

Если вы хотите выпаять электролитический конденсатор, достаточно захватить его пинцетом (либо крокодилом), прогреть 2 вывода и быстро, но аккуратно изъять их из платы.

С транзисторами дела обстоят точно также. Капаем на все 3 вывода припоем и извлекаем радиодеталь из платы.

Что касается резисторов, диодов и неполярных конденсаторов, очень часто их ножки загибают во время пайки с обратной стороны платы, что вызывает сложно при выпаивании без дополнительных приспособлений. В этом случае рекомендуется сначала разогреть один вывод и с помощью крокодильчика, с небольшим усилием вытянуть часть детали из схемы (ножка должна разогнуться). Потом уже аналогичную процедуру выполняем со вторым выводом.

Это мы рассмотрели методику, когда под рукой нет ничего кроме паяльника. А вот если вы приобрели набор игл, тогда выпаять элемент будет еще проще: сначала разогреваем паяльником контакт, после чего одеваем на вывод иглу подходящего диаметра (она должна проходить через отверстие в микросхеме) и ждем, пока припой остынет. После этого достаем иглу и получаем оголенный вывод, который с легкостью можно вывести. Если несколько ножек у радиодетали, действуем также – разогреваем контакт, надеваем иглы, ждем и снимаем.

Все, о чем мы рассказали в этой статье, вы можете наглядно увидеть на видео, в котором предоставлена технология выпайки элементов из платы:

Кстати вместо специальных игл можно использовать даже обычные, которые идут со шприцом. Однако в этом случае изначально нужно сточить конец иглы, чтобы он был под прямым углом.

Выпаять деталь с помощью демонтажной оплетки также не сложно. Перед началом работы намочите конец обмотки спирто-канифольным флюсом. После этого наложите оплетку в месте выпаивания (на припой) и прогрейте жалом паяльника. В результате разогретый припой должен впитаться в оплетку, что позволит освободить выводы радиодеталей.

С оловоотсосом дела обстоят аналогичным образом – взводится пружина, разогревается контакт, после чего наконечник подносят к расплавленному припою и нажимают кнопку. Создается разрежение, которое и втягивает припой внутрь оловоотсоса.

Вот и все, что хотелось рассказать вам о том, как выпаять радиодетали из платы в домашних условиях. Надеемся, предоставленные методики и видео уроки были для вас полезными и интересными. Напоследок хотелось бы отметить, что можно выполнить выпаивание элементов из микросхемы строительным феном, но мы не советуем так делать. Фен может повредить находящиеся рядом детали, а также ту, которые вы хотите извлечь!

Интересное по теме:

samelectrik.ru

Как правильно паять паяльником? Как правильно паять провода, микросхемы :: SYL.ru

Пайкой называется способ создания неразъемного соединения посредством введения в зону контакта расплавленного материала с температурой плавления ниже, чем у материалов соединяемых деталей. О том, как правильно паять паяльником, можно узнать, освоив технологию на практике.

Назначение прибора

Паяльник электрический выпускается с напряжением питания от 12 до 220в. Маломощную конструкцию сложно изготовить под большое напряжение, так как для этого требуется много слоев тонкого провода, что приводит к увеличению габаритов. Кроме того, его выбирают, исходя из условий безопасности работы.

Мощность паяльника удобно подобрать с помощью простой таблицы:

Мощность, Вт | Назначение пайки |

5-20 | Транзисторы, диоды, микросхемы |

40-50 | Распространенная работа по электромонтажу |

более 50 | Пайка крупных деталей |

Оптимальную температуру жала поддерживают вручную или автоматически. Для этого применяют тиристорные регуляторы.

Для увеличения срока службы конец паяльника можно отковать. При этом медь будет меньше растворяться в припое. Перед тем как пользоваться паяльником, жалу придают напильником определенную форму. Наиболее распространенными являются угловая и на срез. Ножевидную форму придают концу, чтобы одновременно выпаивать несколько контактов микросхемы или выводов разъема.

Инструменты

Перед тем как правильно паять паяльником, рабочий участок следует снабдить необходимыми инструментами:

- Подставка. Разогретый прибор располагается на подставке. Она также служит для размещения флюса и является площадкой для работы с проводами. К ней дополнительно прикрепляют «крокодил» с кусочком поролона для чистки жала.

- Штатив. В него входят зажимы («крокодилы»), которые можно перемещать по высоте и поворачивать, ванночка с канифолью, держатель для паяльника.

- Набор инструментов. Он нужен для поддерживания деталей, придания проводам заданных форм, зачистки поверхностей пайки. В число таких инструментов входят пинцеты, пассатижи, кусачки, круглогубцы, напильники, нож, наждачная бумага.

Секреты пайки

Использование материалов по назначению. Для пайки можно применять олово. Но его температура плавления составляет 230 ºС. При радиомонтаже соединяемые детали могут выйти из строя из-за перегрева. Сплав олова со свинцом становится жидким при температуре 180-200 ºС. К тому же он дешевле, а качество соединения получается не хуже. Чистое олово преимущественно используют при ремонте емкостей. В радиомонтажных работах применяют припой марки ПОС-61, где число показывает процентное содержание олова. Для удаления окислов с места соединения применяют флюсы. Жестянщики используют для этого кислоты, которые непригодны для электрических соединений. Для них нужно использовать флюсы, которые не будут разрушать контакты. Как правильно паять паяльником с канифолью, которая чаще всего применяется для защиты соединений от окисления?

Она является пассивным флюсом и должна постоянно защищать расплавленный припой от контакта с воздухом, препятствуя появлению окислов, но с поверхности их не удаляет. Удобным для работы является трубчатый припой, заполненный изнутри канифолью. Для труднодоступных мест используется ее спиртовой раствор.

Она является пассивным флюсом и должна постоянно защищать расплавленный припой от контакта с воздухом, препятствуя появлению окислов, но с поверхности их не удаляет. Удобным для работы является трубчатый припой, заполненный изнутри канифолью. Для труднодоступных мест используется ее спиртовой раствор.Жало паяльника должно быть зачищено и покрыто слоем припоя, чтобы оксидный налет не мешал в работе.

Поверхности контакта предварительно зачищают и залуживают. Тогда соединение получается надежным и прочным.

Детали следует правильно соединять и прогревать места спайки.

Как пользоваться паяльником?

С поверхностей деталей удаляются посторонние вещества посредством зачистки наждачной бумагой и обезжиривания ацетоном или бензином.

Жало очищается от окислов и гари напильником, бруском или наждачной бумагой.

Паяльник нагревается, его конец покрывается канифолью, а затем залуживается. Для этого припой на жале растирается деревянным бруском. Вся рабочая поверхность должна приобрести характерный серебристый цвет.

Нагревается припой. Его небольшая часть в виде капли наносится на место соединения и разравнивается. Если это необходимо, он добавляется до нужного количества, пока не закроет место контакта. Участок соединения прогревается. Как правильно паять провода? Соприкосновение жала с проводником должно быть по максимально большой площади, а не кончиком, как это делают неопытные монтажники. При этом канифоль должна еще оставаться на капле припоя, чтобы не началось его окисление. Процесс пайки производится в один прием. Если несколько раз отводить и снова прижимать жало к детали, припой станет серым из-за окисления, поскольку канифоль испаряется раньше. В процессе остывания детали должны быть неподвижными. При смещении проводов, когда припой еще не застыл, в нем образуются микротрещины, ухудшающие прочность соединения и создающие дополнительное электрическое сопротивление.

Остатки канифоли удаляются кисточкой, смоченной спиртом.

Пайка проводов

Разберемся, как правильно паять паяльником провода. Прежде всего их концы, предназначенные для соединения, освобождаются от изоляции. Соединяемые провода важно качественно прогреть. Для этого размеры жала должны соответствовать габаритам деталей. Если паяльник слишком большой, то в процессе работы будут повреждены соседние элементы. При его малых размерах пайка окажется ненадежной, поскольку детали трудно прогреть.

Подготовка провода заключается в удалении с его конца изоляции. Ее снимают ножом или кусачками. Многожильный провод следует скрутить, чтобы не торчали отдельные части, и залудить. Для этого он опускается в ванночку с канифолью, паяльником берется капля припоя и проводится несколько раз по медным жилам. В процессе лужения провод нужно прогревать и поворачивать, чтобы покрытие было со всех сторон. Для подготовки к дальнейшей работе залуженный конец окунают в расплавленную канифоль и производят таким образом «лакировку». Ее излишки можно будет потом легко удалить рукой.

Припой является слабым сплавом и ломается от небольших нагрузок. Соединяемые провода предварительно зачищают и скручивают. Для этого они должны иметь общую ось. Их центры следует совместить, после чего один провод скручивается вдоль длины другого. Аналогичная операция проделывается со вторым концом. На место соединения наносится расплав канифоли, а затем — припой. Скрутку следует прогреть 2-3 сек. При недостаточном количестве припой надо добавить, чтобы покрытие было равномерным и блестело. Многим непонятно, почему соединение не прогревается даже с мощным прибором. Как должна производиться пайка паяльником в этом случае? Дело в том, что тепло распространяется снизу вверх. Поэтому скрутку необходимо подогревать снизу. При перегреве припой растекается, а когда тепла недостаточно, покрытие получается рыхлым.

При недостаточном количестве припой надо добавить, чтобы покрытие было равномерным и блестело. Многим непонятно, почему соединение не прогревается даже с мощным прибором. Как должна производиться пайка паяльником в этом случае? Дело в том, что тепло распространяется снизу вверх. Поэтому скрутку необходимо подогревать снизу. При перегреве припой растекается, а когда тепла недостаточно, покрытие получается рыхлым.

Одножильные провода зачищают до блеска и окунают в канифоль. Затем их соединяют, прогревают 3-5 сек. и наносят припой. На оголенный провод надевают термоусадочную трубку большего диаметра, который уменьшается от повышенной температуры, после чего образуется надежная изоляция. Если спайка быстро остывает, для подогрева используют зажигалку. Освоив, как правильно паять провода, можно приступить к более сложным операциям.

Скручивать вместе медный и алюминиевый провода недопустимо из-за тепловыделения в переходном сопротивлении контакта. Их фиксацию производят через промежуточный элемент, которым может быть болтовое соединение с разделением шайбами, клеммный зажим, прослойка другого металла. Припой для пайки алюминия на основе олова подходит также к медному проводу и может быть для них надежным промежуточным слоем.

Пайка радиодеталей

Спайку с радиоэлементом производят скруткой или внахлест, применяя теплоотвод, например, пинцетом. Нагрев многих деталей электросхем не должен превышать 70 ºС при продолжительности более 3 сек.

На печатной плате место монтажа по периметру отверстия покрывается слоем припоя. Затем в него вставляется залуженный и покрытый канифолью конец проводника. Его прогревают и смачивают добавленной каплей припоя. Жало должно касаться вывода и дорожки платы одновременно. Излишки припоя легко удаляются медной оплеткой. Работа выполнена качественно, когда все точки пайки похожи друг на друга. Выводы радиоэлементов загибают и вставляют в отверстия платы. Концы с обратной стороны немного отгибают, чтобы деталь не выпадала.

Паяльник нельзя долгое время держать сухим в нагретом состоянии. Он покрывается слоем окислов, и жало снова придется зачищать и лудить. На конце постоянно должен быть слой расплавленной канифоли, а в длительные промежутки между работой паяльник следует отключать. Также с него периодически удаляется губкой старый припой.

Элементы плат различного оборудования могут выйти из строя под действием статического электричества. Для предотвращения его возникновения корпус паяльника следует заземлить.

Работа с микросхемами

Рассмотрим, как правильно паять микросхемы. Процесс имеет некоторые особенности. Микросхемы не выдерживают перегрева. В местах соединения не должно быть излишков припоя. Для этого применяют паяльник для микросхем с регулированием температуры нагрева.

Одновременный нагрев контактов производят с применением фена с насадками. Участок на плате необходимо очистить. Для этого подходит ацетон или универсальный растворитель лаков. Затем включается фен, и его температура устанавливается на уровне 330-370 ºС. При минимальной скорости обдува чип разогревается и сразу удаляется пинцетом после оплавления контактов. Затем зона спайки смазывается флюсом, а на место неисправной устанавливается новая микросхема. При нагреве феном она немного проседает от расплавления контактов, что является сигналом о конце операции. Место пайки протирается ацетоном, чтобы удалить остатки флюса. Достаточно мощные контакты можно дополнительно прогреть паяльником.

Когда будет освоена простая пайка паяльником, можно переходить на сложные соединения, например, разнородные металлы с использованием газового, печного или импульсного подогрева.

Пайка алюминия

Трудности пайки алюминия связаны с его низкой температурой плавления (660 ºС) и прочной оксидной пленкой. Детали нагревают в печи или газопламенной горелкой. Их подготовка заключается в удалении жиров растворителем и в механической зачистке наждачной бумагой, абразивным кругом или щеткой из нержавейки. При этом окисная пленка образуется вновь, но ее толщина значительно меньше предыдущей. Затем на место соединения наносится флюс и производится его подогрев до температуры расплавления припоя. Электродным стержнем прикасаются к месту стыка, пока он не начнет плавиться.

Припой для пайки алюминия при температуре 150-400 ºС может быть на основе цинка, олова, кадмия (легкоплавкий). Он слабо сопротивляется коррозии и требует дополнительных покрытий. Тугоплавкие припои, такие, как силумин (590-600 ºС), 34А (530-550 ºС) и другие, более надежны и используются чаще. Сплавы алюминия имеют меньшую температуру плавления. Их паяют с печным подогревом, который точнее регулируется.

Заключение

Как правильно паять паяльником провода и микросхемы? Ответ на этот вопрос подразумевает, прежде всего, тщательную подготовку инструмента и деталей. В процессе создания неразъемного соединения слой расплавленного припоя всегда должен быть защищен флюсом. Для каждой операции подбирается паяльник соответствующей мощности и формы рабочей поверхности жала. При правильном соединении деталей и выдерживании температурного режима пайка получается надежной и долго служит.

www.syl.ru

Пайка плат волной припоя, при помощи робота и в домашних условиях паяльником

Компоненты электронных схем, составляющих основу большинства современных приборов и устройств, как правило, соединяются методом пайки, с использованием технологии печатного монтажа.

Для этой цели используются печатные платы, представляющие собой пластинки из диэлектрического материала, на поверхности которого нанесены токопроводящие дорожки, соединяющие места крепления выводов электронных компонентов.

Волновой метод

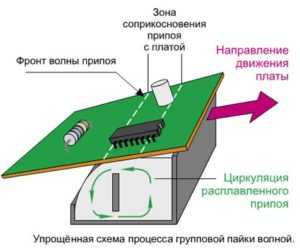

В процессе серийного производства электронных приборов, крепление компонентов на печатных платах осуществляется на конвейерных линиях заводов. При этом применяется пайка волной припоя.

В процессе серийного производства электронных приборов, крепление компонентов на печатных платах осуществляется на конвейерных линиях заводов. При этом применяется пайка волной припоя.

Суть этой технологии, появившейся в 50–х годах прошлого века, заключается в следующем.

Печатные платы с установленными на них электронными компонентами движутся по специальному конвейеру. В процессе движения, места пайки покрываются флюсом, плата предварительно прогревается, после чего проходит над ванной с расплавленным припоем.

Ванна оборудована специальными соплами, создающими волну, возвышающуюся над поверхностью припоя в ванне.

Плата расположена таким образом, что места пайки контактируют с поверхностью волны при перемещении платы вдоль ванны. В этот момент происходит смачивание припоем контактных площадок на плате и выводов припаиваемых деталей.

Сила поверхностного натяжения жидкого припоя не даёт ему стечь полностью с поверхности платы, что обеспечивает спаивание деталей с контактными площадками.

Настройка технологических параметров

Для получения качественных паяных соединений, необходима настройка технологических параметров паяльной линии. Во-первых, формой и ориентацией сопла формируется гребень волны оптимального профиля, во-вторых, движущаяся над ванной плата располагается под некоторым углом к поверхности расплава.

Для получения качественных паяных соединений, необходима настройка технологических параметров паяльной линии. Во-первых, формой и ориентацией сопла формируется гребень волны оптимального профиля, во-вторых, движущаяся над ванной плата располагается под некоторым углом к поверхности расплава.

Правильно выбранные параметры процесса позволяют избежать брака в виде перемычек между токоведущими дорожками и наплывов (сосулек) на выводах деталей.

Для этой же цели может использоваться технология пайки двойной волной. В этом случае, первая волна припоя имеет турбулентный характер, что позволяет лучше смачивать паяемую поверхность и проникать припою в монтажные отверстия платы.

Вторая волна, имеющая более плавное ламинарное течение, смывает огрехи в виде лишних капель и наплывов припоя, формируя при этом окончательную геометрию гантелей.

Пайка волной не всегда автоматизирована. Например, на многих сборочных конвейерах Китая и других стран Азии, установка деталей на плату, последующая обработка флюсом и обмакивание платы в ванну с припоем выполняют люди.

При этом плата берётся руками посредством специального захвата и обмакивается в ванну жидкого припоя.

Крепление smd компонентов

Способ пайки волной чаще применяется для плат, компоненты которых монтируются с одной стороны платы, а контактные площадки и токоведущие дорожки – с другой.

Штыревые выводы элементов вставляются при этом в сквозные отверстия платы и припаиваются с обратной её стороны. Однако большинство современных электронных схем конструируется под использование так называемых smd-компонентов, закрепляемых поверхностной пайкой. Такие детали припаиваются к плате с той же стороны, на которой они установлены.

Применение волновой технологии пайки для таких элементов имеет ряд особенностей:

- при пайке волной smd-компонентов плата должна быть ориентирована вниз предварительно приклеенными к ней деталями;

- волна расплавленного припоя омывает при этом корпуса деталей.

Таким образом, smd-компоненты перед пайкой должны быть приклеены к плате специальным клеем. При этом иногда имеют место случаи отклеивания деталей во время их контакта с волной расплава, что приводит к появлению брака.

Таким образом, smd-компоненты перед пайкой должны быть приклеены к плате специальным клеем. При этом иногда имеют место случаи отклеивания деталей во время их контакта с волной расплава, что приводит к появлению брака.

Кроме этого, не все электронные компоненты способны выдержать температурный режим, возникающий в процессе «купания» в жидком припое. Эти обстоятельства ограничивают применение волновой технологии.

Следует добавить ещё одну отрицательную черту, присущую этой технологии пайки. Большое количество расплавленного припоя в ванне, постоянно контактирующее с открытым воздухом, приводит к активному образованию окисла.

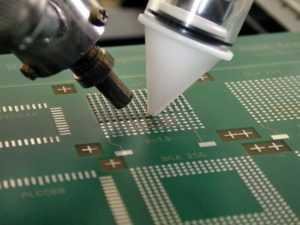

Применение паяльной пасты

Для крепления smd-компонентов на плате обычно применяются другие технологии пайки. Как правило, все они основаны на использовании паяльной пасты. В этот состав входит порошкообразный припой, флюс и наполнитель.

Для крепления smd-компонентов на плате обычно применяются другие технологии пайки. Как правило, все они основаны на использовании паяльной пасты. В этот состав входит порошкообразный припой, флюс и наполнитель.

Паяльная паста наносится на контактные площадки платы и выводы установленных на них деталей.

После этого плата направляется в специальную печь, где производится нагрев соединений одним из способов:

- парогазовой смесью;

- источниками инфракрасного излучения;

- способом конвекции.

В процессе нагрева происходит плавление паяльной пасты и спайка контактов.

Автоматизированные технологии

В ситуациях, когда электронные компоненты имеют выводы с очень малым шагом, при пайке разъёмов, имеющих большое количество выводов, и в других случаях, требующих использования очень тонких технологий, обычно применяется паяльный робот.

В ситуациях, когда электронные компоненты имеют выводы с очень малым шагом, при пайке разъёмов, имеющих большое количество выводов, и в других случаях, требующих использования очень тонких технологий, обычно применяется паяльный робот.

Робот-манипулятор для пайки плат представляет собой прецизионное устройство, содержащее координатный стол, на который устанавливается плата с размещёнными на ней деталями и паяльной головки, перемещающейся по трём координатным осям.

Головка оборудована механизмом подачи припоя и устройством для вакуумного отсоса его излишков.

Роботизированная автоматическая пайка плат существенно уступает волновому способу по скорости, поэтому используется только в тех случаях, когда последний применить невозможно.

Кроме собственно пайки, роботы часто используются для установки деталей на плате непосредственно перед их спайкой. Отдельные элементы, установка которых в силу их сложной нестандартной формы (трансформаторы, дроссели, некоторые виды микросхем) плохо поддаются автоматизации, устанавливаются вручную.

Поэтому, даже на крупных сборочных конвейерах известных фирм, выпускающих электронное оборудование, присутствуют участки, на которых сборку осуществляют люди.

Кроме этого, контроль качества продукции также часто выполняется людьми. Платы с дефектами, которые могут быть устранены, направляются на доработку, выполняемую паяльником вручную.

Работа в домашних условиях

При сборке самодельных электронных устройств, радиолюбители самостоятельно изготавливают печатные платы. При наличии желания и элементарной подготовки, этому не сложно научиться.

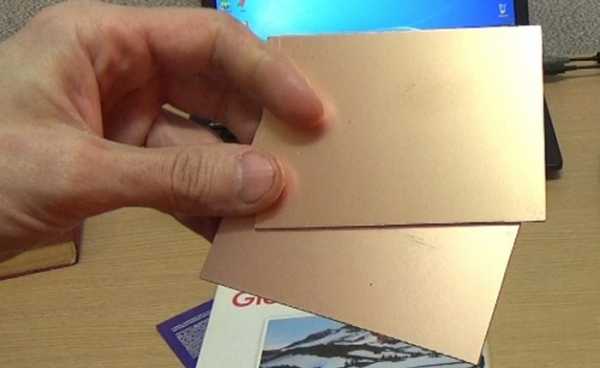

Изготовить печатную плату можно, используя имеющиеся рисунки дорожек на плате, более подготовленные могут самостоятельно сделать эскиз платы, имея принципиальную электрическую схему устройства. Для изготовления печатной платы берётся лист фольгированного изоляционного материала.

Это может быть гетинакс или стеклотекстолит, покрытый тонким слоем меди с одной или двух сторон, в зависимости от того, какая требуется плата – односторонняя или двухсторонняя.

На бумаге чертится эскиз рисунка токопроводящих дорожек, затем он переносится на поверхность медного слоя, в нужных местах просверливаются сквозные отверстия для установки деталей, а рисунок покрывается слоем краски или лака.

После высыхания покрытия выполняется травление платы, то есть, погружение её на некоторое время в один из составов, разъедающий слой меди, не покрытый краской. Обычно для этих целей используется либо хлорное железо, либо раствор кислоты, либо смесь медного купороса с поваренной солью.

После вытравливания меди, лак или краска смывается растворителем, полученный рисунок лудится обычным паяльником, после чего можно приступать к установке деталей и припаиванию их к плате.

Перед лужением, дорожки следует тщательно обезжирить и зачистить мелкой наждачной бумагой. Выводы деталей перед установкой также нужно зачистить, можно также залудить, это облегчит последующий процесс пайки.

Пайка производится хорошо разогретым паяльником, на жале которого должна оставаться капля припоя. Если расплавленный паяльником припой не удерживается на жале, скорее всего, паяльник перегрет.

Для контроля его температуры лучше пользоваться регулятором напряжения или паяльной станцией. Контакт паяльника с деталью должен быть коротким. После смачивания припоем вывода детали и площадки на плате, паяльник сразу убирается.

Это исключит возможность выхода детали из строя в результате перегрева и обеспечит ровное и красивое растекание капли припоя.

Для пайки плат и электронных компонентов следует выбирать мягкие сорта припоев на основе олова. Требуемую прочность пайки в этом случае обеспечит самый мягкий припой, при этом, его применение облегчит работу и уменьшит тепловую нагрузку на детали.

Поскольку выводы электронных компонентов обычно уже залужены, а дорожки платы выполнены из меди, в качестве флюса можно использовать только канифоль, или её спиртовой раствор.

Умение паять платы может пригодиться также при выполнении самостоятельного ремонта вышедшей из строя электроники.

svaring.com

Учимся как правильно паять паяльником

Пайка — технологический процесс соединения металлических деталей, существующий уже не одно тысячелетие. Изначально он использовался ювелирами для создания украшений. Ведь известная уже в те времена кузнечная сварка для ювелирного дела не годилась, а процесс пайки металлов при помощи легкоплавких сплавов‑припоев оказался как нельзя кстати. Золото паяли с помощью припоев серебряно‑медных, серебро — медно‑цинковыми, а для меди самым лучшим составом оказался сплав олова и свинца.

По прошествии времени, с развитием электротехники, а затем радиоэлектроники, пайка стала, и остаётся поныне, основным методом монтажа деталей для создания различных схем. Появились роботизированные конвейерные системы, автоматически, без участия ручного труда, выпускающие в час сотни печатных плат и узлов современной аппаратуры, основным методом сборки которых является пайка. Но старый добрый ручной паяльник не утратил своей актуальности и сегодня.

Какие существуют виды паяльников

А он за долгие годы претерпел много изменений и усовершенствований.

- Начиналось все давным‑давно с массивных паяльников‑молотков, нагреваемых на огне или углях. Широко распространённые когда‑то бензиновые паяльные лампы даже имели сверху специальные держатели для нагревания этих молотков. Таким паяльником вполне можно было запаять прохудившийся чайник или самовар. А рыболовы‑любители, самостоятельно изготовлявшие себе всю оснастку в те времена, делали с их помощью блесны и мормышки, обеспечивавшие уловы не хуже современных воблеров и твистеров.

- В 20‑е годы XX в., когда началось повсеместное распространение радио‑ и электрооборудования, был изобретён паяльник электрический. Поначалу он тоже был похож на молоток, но затем пришёл к своей классической стержневой форме, в которой существует до сих пор.

- Классическая конструкция электропаяльника продержалась довольно долго. Она хороша для мощностей нагревателя в диапазоне 25~200 Вт. Но миниатюризация радиоэлектронной аппаратуры поставила перед этими приборами новые требования. Появилась потребность в инструментах небольшой мощности, быстро разогревающихся и позволяющих мгновенно регулировать температуру жала.

- Определённую популярность приобрели паяльники импульсные, в которых жало представляет собой часть цепи вторичной обмотки трансформатора, намотанной очень толстым проводом. Напряжение в такой обмотке очень мало, зато по ней протекает ток силой в несколько ампер, что и приводит к сильному нагреву.

- Более экзотичным вариантом являются паяльники индукционные, в которых разогрев ферритового термостержня осуществляется высокочастотными индукционными токами. Регулировка температуры в них происходит автоматически за счёт изменения магнитной проницаемости стержня при его нагреве до точки Кюри.

- Развитием первоначальной идеи нагрева горелкой паяльной лампы стали современные модели газовых паяльников. В них нагревание жала осуществляется газовой горелкой, расположенной прямо в корпусе трубчатого стержня. Газ поступает от заправляемого баллончика, находящегося в ручке.

Он представляет собой ручку из тепло‑ и электроизолирующего материала, через которую проходит электрический провод, соединённый с трубчатым нагревательным элементом, закреплённым на другом её конце. В трубчатый нагреватель вставляется стержень‑жало, с помощью которого, собственно, и производится пайка. В качестве нагревательного элемента традиционно используется нихромовая спираль, намотанная на слой асбестового изолятора. Жало — медный стержень, заточенный на конце соответствующим образом.

Поэтому в традиционном электропаяльнике инерционный нихромовый термоэлемент был заменён на керамический. В таких приборах полое с одного конца жало надевается на разогретый керамический стержень. За счет хорошего теплового контакта и малого теплового рассеяния, жало нагревается практически мгновенно, а измеритель температуры, находящийся от него в непосредственной близости, позволяет установить степень нагрева с высокой точностью.

Кроме того, эти модели паяльников значительно долговечнее обычных, что очень важно для конвейерной сборки радиоаппаратуры.

Выполнены они обычно в форме пистолета с тумблером‑курком, позволяющим включить прохождение тока на несколько секунд. Этого достаточно для выхода жала на рабочую температуру. Недостаток таких приборов — невозможность точной регулировки температуры тем не менее для бытового применения они достаточно удобны.

Они хороши для автономной работы в отсутствие электричества. Жало у таких паяльников легкосъёмное, при его извлечении, прибор превращается в миниатюрную газовую горелку, которой можно производить пайку высокотемпературными припоями.

Какие существуют припои

Как уже говорилось выше, соединение деталей при пайке производится с помощью специальных сплавов металлов — припоев, которых существует великое множество, на все случаи жизни. Но в основном их можно поделить на два больших класса:

Как уже говорилось выше, соединение деталей при пайке производится с помощью специальных сплавов металлов — припоев, которых существует великое множество, на все случаи жизни. Но в основном их можно поделить на два больших класса:

- Низкотемпературные или мягкие. Температура плавления менее 350°C. В свою очередь, делятся на несколько видов:

- Оловянно‑свинцовые. Цифра в их обозначении показывает процентное содержание олова: ПОС‑18 (температура плавления — 277°C), ПОС‑30 (256°C), ПОС‑40 (235°C), ПОС‑50 (222°C), ПОС‑61(190°C), ПОС‑90 (222°C). Для монтажа радиоэлектронных изделий наиболее широко применяется ПОС‑61, или его импортные аналоги, например, 60/40 Alloy. Для остальных применений, в том числе бытовых, не требующих очень высокого качества соединений, используется чаще всего ПОС‑30.

- Безоловянистые — свинцовые (327°C), свинцово‑серебряные (304°C).

- Легкоплавкие — сплавы Вуда (60,5°C), д’Арсэнваля (79,0°C), Розе (97,3°C).

- Специальные, например,для пайки алюминия — Авиа‑1 (200°C), Авиа‑2 (250°C).

Представлены несколькими классами:

- Медные (1083°C)

- Медно‑цинковые или латунные (830~870°C)

- Медно‑фосфористые (700~830°C)

- Серебряные (720~830°C)

Оловянно‑свинцовые припои наиболее широко используются во многих областях промышленности и быта. Они выпускаются в виде прутков или проволоки. Для применения в монтаже радиоэлектронных изделий используются трубчатые припои в виде проволоки с наполнителем‑флюсом в середине.

Разновидности флюсов для пайки радиодеталей

Флюсы представляют собой специальные составы, предназначенные для очистки и лужения поверхностей деталей, соединяемых пайкой. Лужение — процесс предварительного покрытия деталей припоем, облегчающее их окончательное соединение. Он является необходимым и рекомендуемым в технологии пайки, т. к. поверхности, покрытые слоями окислов и загрязнений не дадут надёжного соединения с припоем, а, значит, качественного результата паяного соединения. Для удаления таких окислов и загрязнений и применяются флюсы:

Флюсы представляют собой специальные составы, предназначенные для очистки и лужения поверхностей деталей, соединяемых пайкой. Лужение — процесс предварительного покрытия деталей припоем, облегчающее их окончательное соединение. Он является необходимым и рекомендуемым в технологии пайки, т. к. поверхности, покрытые слоями окислов и загрязнений не дадут надёжного соединения с припоем, а, значит, качественного результата паяного соединения. Для удаления таких окислов и загрязнений и применяются флюсы:

- Некислотные. Самым известным и, пожалуй, до сих пор одним из лучших флюсов была и остаётся обычная канифоль, или очищенная сосновая смола. Ее содержит и большинство специальных флюсов, выпускающихся для применения в радиоэлектронной промышленности. Для пайки электронных схем до сих пор не придумано ничего лучше. Именно канифоль содержится внутри пруткового припоя. Достоинство её в том, что после пайки она легко удаляется и не создаёт агрессивной среды, разрушительно действующей с течением времени на паяное соединение.

- Химически активные. Содержат кислоты, поэтому требуют тщательной промывки соединения после пайки. Большинство известных составов содержит хлористый цинк. Применяются в основном для соединения изделий из чёрных и цветных металлов.

Чтобы паять с канифолью можно использовать как в первоначальном виде, так и в спиртовом растворе. Из выпускаемых промышленностю составов она содержится в радиотехнических флюсах «ЛТИ‑120», «Канифоль‑гель» и др.

Из активных флюсов можно назвать Ф‑34А, ФСГЛ, «Глицерин‑гидразин» и др.

Вспомогательные материалы

Приступая к пайке радиодеталей, следует тщательно подготовить рабочее место. Оно должно быть хорошо освещено и иметь хорошую вентиляцию, т. к. при этой работе обычно выделяется достаточно много едкого дыма и газов.

Неплохо иметь в составе инструментов небольшие тиски, лупу с зажимом «третья рука», вакуумный отсос для припоя. Также нужно держать под рукой пинцет, шило, плоскогубцы или утконосы, кусачки‑бокорезы, мелкий напильник или надфиль, кусочки наждачной бумаги, ветошь и губку. Перед началом пайки следует удобно разложить на рабочем месте все инструменты, приспособления и реактивы.

Температура пайки

Температура пайки паяльника для микросхем не должна превышать — 250°C, при пайке радиодеталей нагрев жала не должен подниматься выше 300°C. Паяльник без регулятора температуры может при длительной работе и скачках сетевого напряжения разогреваться до 400°C. Если в составе оборудования нет специальной паяльной станции, желательно для понижения температуры приобрести в магазине электротоваров обычный диммер, используемый для регулировки яркости света. Тем более что при повсеместном переходе на экономлампы, которые с ним не работают, спрос на него, а соответственно и цены снижаются.

Подготавливаем главный инструмент к работе

У обычного, медного, без специального покрытия жала при пайке, особенно при завышенной температуре, окись меди, образующаяся на стержне, растворяется в смеси припоя и флюса. На рабочем его конце образуются выемки и раковины, из‑за которых как ещё более ускоряется его разрушение, так и ухудшается качество пайки.

Поэтому перед началом работы с паяльником и в её процессе их необходимо удалять. Для этого нужно зачистить рабочую часть жала напильником, придав ему необходимую форму: конуса, плоской отвёртки или скошенного среза.

Включив паяльник в сеть и дождавшись его разогрева, зачищенное до красного медного цвета жало необходимо залудить. Это не так трудно. Достаточно, окунув рабочий его конец в канифоль, расплавить небольшой кусочек припоя, положенный на подставку паяльника или на другую металлическую поверхность.

Затем в расплавленном припое потереть рабочими гранями жала по металлу подставки пока конец стержня не покроется ровным и равномерным слоем припоя. Паяльник должен быть достаточно хорошо разогрет, признаком чего служит легкое и быстрое размягчение, как канифоли, так и припоя.

Как только вы начинаете работать жало паяльника постепенно начинает обгорать, даже если вы всё делаете правильно. Об этом свидетельствует его почернение и покрытие окалиной, поэтому процесс чистки и лужения следует периодически повторять. Для того чтобы не снимать много меди напильником, можно в это время зачищать стержень, потерев его по кусочку наждачной бумаги, разложенной на столе, а потом повторно залудить.

Все это не касается специальных необгораемых стержней. Их нельзя зачищать напильником. Мало того, нужно их никелированный блестящий слой бережно охранять от повреждений и царапин. Тем не менее такие паяльники также необходимо залуживать при работе. А вот для них эта процедура не так проста и требует сноровки.Для этого нужно их очистить от налёта, образующегося при высокой температуре, сильно потерев о специальную губку, или чуть влажный кусок махрового полотенца, а затем сразу же окунуть в канифоль и в её расплаве, потереть о жало прутком припоя.

Подготовка деталей к пайке

Для того чтобы качественно склеить две детали, нужно их смазать клеем, подождать немного, смазать снова, а затем крепко сжать. То же самое и в процессе пайки: для получения качественного соединения, детали следует сначала залудить — покрыть тонким слоем припоя. Этот процесс требует определённого опыта и знаний. Для каждого вида материала, соединяемого пайкой, существует своя технология.

Лужение — неотъемлемая часть процесса

Выводы большинства радиодеталей для облегчения их монтажа выходят с завода уже залуженными. Тем не менее перед началом установки на плату их следует снова покрыть слоем припоя. Зачищать снова уже не нужно, достаточно, взяв на жало паяльника каплю припоя, равномерно распределить ее по выводам деталей.

Выводы большинства радиодеталей для облегчения их монтажа выходят с завода уже залуженными. Тем не менее перед началом установки на плату их следует снова покрыть слоем припоя. Зачищать снова уже не нужно, достаточно, взяв на жало паяльника каплю припоя, равномерно распределить ее по выводам деталей.

Для того чтобы качественно и правильно паять медные провода, следует начать с лужения без изоляции. Их следует предварительно зачистить наждачной бумагой, затем опустив в разогретую паяльником канифоль или, смазав спиртовым её раствором, покрыть расплавленным припоем.

Медный провод в эмалевой изоляции, необходимо предварительно зачистить, убрав покрытие наждачной бумагой или соскоблив лезвием ножа. Для тонких проводов сделать это не так просто. Их изоляцию можно обжечь в пламени горелки или зажигалки, но это значительно ухудшает прочность самого провода.

Можно воспользоваться проверенным способом: положить конец провода на таблетку отечественного аспирина (импортный чаще всего не годится) и прижав разогретым жалом паяльника протащить несколько раз по расплавленному препарату.

Надо сказать, что такая процедура буквально съедает жало паяльника. К тому же при этом выделяется очень едкий дым, вдохнув который можно обжечь дыхательные органы, так что прибегать к этому способу нужно в самом крайнем случае.

Для облуживания деталей из чёрных металлов, бронзы и других необходимо использовать активные флюсы. Для таких соединений не требуются легкоплавкие и высококачественные радиотехнические припои — можно воспользоваться и обычным, более дешёвым, ПОС‑30.

Тщательно зашкурив поверхности перед пайкой, нужно покрыть их флюсом, например, хлористым цинком, хорошо прогреть и качественно облудить места соединений. После этого, ещё раз прогрев вместе обе соединяемые поверхности, пропаять их, крепко прижав друг к другу, и затем зафиксировать до остывания припоя. Чем массивнее детали, тем мощнее нужен паяльник. Во время пайки нужно постараться их не сдвинуть, так как массивные детали долго держат температуру.

Алюминий следует паять специальными припоями с использованием специальных флюсов. Правда, набравшись немного опыта, можно соединить и обычным припоем. Но это проходит только для чистого металла, а многие алюминиевые сплавы очень трудно поддаются пайке.

Рассмотрим технику пайки паяльником подробнее

Радиодетали, подготовленные к пайке нужно вставить в отверстия платы, укоротить кусачками до нужной длины и, прогрев паяльником вместе с дорожкой печатной платы, поднести к ним пруток припоя, а когда капля его растечётся ровным слоем по месту пайки, убрать паяльник и дождаться остывания припоя, стараясь также в это время не сдвинуть детали с места.

Пайку миниатюрных транзисторов и микросхем следует производить особенно осторожно, стараясь не допускать их перегрева. При монтаже чипов лучше всего припаять сначала выводы питания и «земли», дождаться надёжного застывания припоя и только затем, прикасаясь паяльником и прутком припоя на долю секунды, распаять все остальные контакты. Предварительно можно смазать места пайки спиртовым раствором канифоли, это значительно повысит качество соединений.

Главные условия качественной пайки — хорошая зачистка и облуживание перед соединением, хороший прогрев во время него. Припой полуды в месте пайки должен быть полностью расплавлен на обеих деталях — это обеспечит надёжное соединение. Но при этом он не должен быть и перегрет. Мастерство хорошей пайки в том и заключается, чтобы найти тот оптимальный баланс, который обеспечит наивысшее качество работы.

Меры безопасности при пайке

О выделении едких газов при пайке уже было сказано. Место работы должно хорошо проветриваться и вентилироваться. Процесс пайки может сопровождаться брызгами раскалённого припоя и флюса, поэтому следует остерегаться ожогов, а особенно беречь глаза. Лучше всего использовать для этого защитные очки. Да и просто при нечаянном прикосновении открытыми частями тела к раскалённому инструменту можно получить сильный ожог.

Большинство электрических паяльников, кроме батарейных и низковольтных, действуют от сетевого напряжения, поэтому при работе с ними строго обязательно соблюдать все правила электробезопасности.

Не следует разбирать паяльник — потом, после сборки, существует опасность нарушения изоляции и пробоя высокого напряжения на его корпус, а это уже чрезвычайно опасно.

При работе необходимо также следить за проводом питания паяльника. Попадание его на раскалённое жало может вызвать повреждение изоляции провода и риск удара электрическим током. Также это может привести к короткому замыканию и к пожару.

Научитесь правильно работать с паяльником из этого видео

Самое интересное, что все разновидности паяльников, появлявшиеся за все время их существования, находят применение и сегодня.

Как соединить пайкой две массивные детали в полевых условиях, когда электричество недоступно, или нет подходящего по мощности электрического паяльника? Помочь сможет молотковый паяльник, нагретый на костре или с помощью паяльной лампы.

А пылящийся в кладовке старый 100‑Вт электропаяльник, непригодный для работы с современными электронными схемами, вполне справится с ремонтом латунных или бронзовых изделий или украшений.

Тому же, кто увлекается самостоятельным изготовлением ювелирных украшений, незаменимым помощником станет универсальный газовый паяльник‑горелка.

elektrik24.net

Выпаиваем микросхемы из плат: распайка деталей паяльником

Выпаивание микросхем с платы – задача нетривиальная, вне зависимости от типа контроллера. Отпаиваешь одну ножку, но пока занимаешься другой, она застывает. Можно отгибать ножки после отпаивания, но снова встает проблема отлома контактов. Возникает вопрос, как выпаять микросхему из платы паяльником? Ответ достаточно прост: использовать знания физики и подручные предметы. Существует ряд вариантов аккуратного снятия микрочипов с платы. Но сначала немного теории.

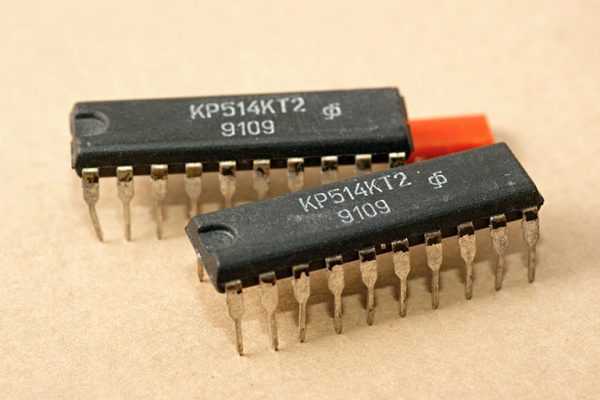

Микросхемы

Типы микросхем

В настоящее время существует ряд корпусов, но наиболее широко распространены всего два, да и по факту все остальные разновидности являются вариантами двух основных типов:

- DIP – грубо говоря, этот вариант корпуса для внутреннего монтажа, ножки этого контроллера помещаются в отверстия на плате;

- SMD – этот тип микрочипов предназначен для поверхностного монтажа, в этом случае на плате размещаются «пятачки», к которым и припаяны ножки микросхемы.

Каждый вариант обладает своими достоинствами и недостатками. Но в рамках статьи интересны их особенности в плане распайки. Как выпаять микросхему в том или ином корпусе, разберём чуть ниже.

Демонтаж DIP-корпуса

Как уже отмечалось, эта разновидность микросхем отличается монтажом в отверстия на монтажной плате. Это налагает определённые ограничения на процесс её демонтажа. Для того чтобы аккуратно извлечь её ножки из отверстий, нужно удалить из места соединения припой, практически полностью освободив ножки. Нужно отметить, что поочерёдный нагрев и демонтаж отдельного контакта тут не подойдёт, так как, остывая, оставшийся на месте припой будет снова фиксировать микрочип на месте. Поэтому распайка DIP корпуса оптимальна следующими методами:

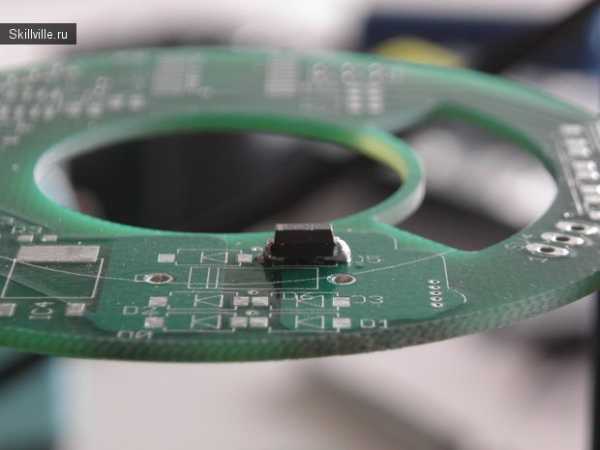

- Использование подручных средств – для этой цели подойдут иглы от медицинских шприцов или специальные полые трубочки, продающиеся сейчас в магазинах электротехники. Но вариант использования медицинской иглы наиболее дешевый и доступный. Для этого нужно подобрать иглу диаметром чуть меньше, чем посадочные гнезда для ножки микрочипа. Затем срезать её заостренную часть надфилем либо просто откусить, после чего напильником сточить сплющенную часть. После этого установив получившуюся полую трубку с ровным срезом на посадочное гнездо, просто нагреть её паяльником, освободив этим ножку чипа;

- Второй вариант – это перетягивание припоя с места припайки на медные провода, смоченные флюсом, таким, например, как спиртовая канифоль. Нагреваемый паяльником провод с флюсом постепенно перетягивает на себя припой с места пайки. Этот вариант занимает больше времени, но также достаточно эффективен;

- Использование паяльника с отсосом припоя – в этом случае особых сложностей в демонтаже не предвидится. Главное – контролировать температуру нагрева в зоне контакта, чтобы не повредить плату и саму деталь.

Эти варианты позволят быстро и качественно выпаивать DIP-корпуса с платы.

Важно! Основным требованиям к использованию паяльника в этом случае будет постоянный контроль над давлением и температурой в зоне пайки. Перегрев и излишний нажим может вывести деталь из строя.

Вытягивание припоя

Важно! При использовании иглы медицинского шприца можно упростить задачу по её обрезке, для этого перед обрезкой достаточно прокалить докрасна место среза.

SMD контролёры

Поверхностное крепление корпуса более легко поддаётся демонтажу. В этом случае можно использовать широкое жало паяльника и медный провод с флюсом и отпаивать сразу несколько контактов одновременно. Но есть и более интересные методы распайки:

- Использование металлической полосы или половинки бритвенного лезвия для распределения тепла паяльника на один ряд ножек микросхемы. В этом случае на ряд контактов с одной стороны устанавливается стальная полоска и прогревается жалом до плавки припоя, после чего эта сторона чуть приподнимается над платой. Затем таким же образом плавится припой с другой стороны чипа;

- Использование длинного отрезка медной оплётки с нанесённым на неё флюсом. Отрезок укладывается на ножки микросхемы с одной стороны и прогревается паяльником; вытягивая на оплётку припоя, деталь приподнимаем пинцетом. Затем таким же образом убираем припой с другой стороны контроллера;

- Технически интересным вариантом является использование сплавов Розе или Вуда. Капли этого припоя наносятся на контакты и прогреваются, этим снижается температура плавления припоя. Далее припой постепенно прогревается, и микросхема демонтируется;

- Использование фена или паяльной лампы. Для использования этого инструмента на места пайки наносится флюс. После чего поверхность и деталь прогреваются, и пинцетом микросхема снимается с монтажных пятачков.

Нужно отметить, что каждый вариант демонтажа используется в конкретных условиях, главная задача в этом случае – подобрать наиболее оптимальный с точки зрения безопасности вариант и при его использовании не повредить саму деталь или дорожки платы.

Использование фена

Важно! При демонтаже микросхемы важно помнить, что любые детали или узлы на плате имеют свой температурный минимум, его превышение приведёт к выводу микросхемы из строя.

Использование подручных средств и паяльника при монтаже или демонтаже микроконтроллеров вполне оправдано, но требует как минимум наличия навыков работы с паяльником. При их отсутствии стоит предварительно потренироваться на ненужных деталях. Этот процесс позволит приобрести нужный опыт, как отпаять микрочип без повреждений, кроме того выбрать наиболее оптимальный вариант работы с конкретной платой и типом корпуса микросхемы.

Видео

Оцените статью:elquanta.ru