Популярно о системах ЧПУ для станков. Какие чпу станки бывают

Станки с ЧПУ для резки металла

Большинство деталей машин, да и другого современного оборудования, изготавливается на металлообрабатывающих станках. Единичные детали – на универсальных, а массовые более рационально производить на автоматах или ЧПУ станках – с числовым программным управлением.

Чем отличаются станки с ЧПУ

Результат работы на обычном станке сильно зависит от квалификации специалиста. Со сложными изделиями может справиться далеко не каждый станочник. К примеру, чтобы стать хорошим токарем или фрезеровщиком, нужно иметь опыт не один год.

Результат работы на станке с ЧПУ в меньшей мере зависит от квалификации оператора. Нужно только правильно установить инструмент, заготовку и запустить нужную программу. В некоторых моделях заготовки и инструмент устанавливаются автоматически, что значительно экономит временные и человеческие ресурсы. За перемещение инструмента и детали в этом случае отвечает система ЧПУ, которой управляет специальная программа. В качестве ее носителей первые модели станков с ЧПУ использовали перфоленты, перфокарты, магнитные диски. В современных это специальный текстовый файл, преимущественно на флешке.

Современная система с ЧПУ фактически представляет собой компьютер с клавиатурой и дисплеем. В качестве периферийных устройств выступают контроллеры передвижения исполнительных деталей станка. В некоторых небольших моделях используются обычные персональные компьютеры. Программа управляет направлением и скоростью перемещения режущего элемента, сменой инструмента и детали, циклом работы.

Краткий экскурс в историю

Первый станок с ЧПУ был представлен в 1952 году. Он был изготовлен совместными усилиями компаний MIT и Parsons Inc и управлялся при помощи программы, записанной на бумажную перфоленту. Новое оборудование предназначалось для фрезерования сложных контуров деталей авиатехники.

Первым отечественным оборудованием с ЧПУ были токарно-карусельный станок и токарно-винторезный, поступившие в промышленность в 1959-1960 годах. Немного позже появились вертикально-фрезерные станки с ЧПУ. Они были созданы на базе серийных универсальных моделей и отличались от них автоматизацией движения исполнительных узлов.

Сегодня трудно представить себе точное или серийное производство без ЧПУ. Они незаменимы в авиастроении, автомобильной промышленности, на производствах точных медицинских приборов и лабораторной техники. На принципах ЧПУ базируется и робототехника.

Этапы подготовки программного обеспечения для изготовления деталей

Подготовка программного обеспечения начинается с разработки конструктором с помощью специальной компьютерной системы CAD трехмерной модели нужной детали. Первые системы CAD появились еще в 70-е годы прошлого столетия и постоянно совершенствуются. Сегодня многие конструкции создаются без единого бумажного чертежа. Все эскизы и чертежи хранятся в компьютерах или на электронных носителях.

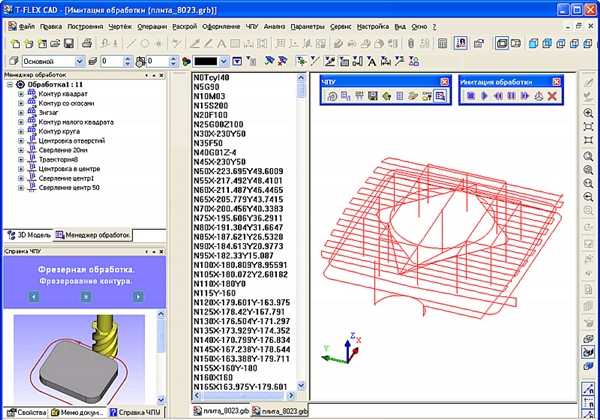

Готовая трехмерная модель направляется технологу для генерации управляющей программы обработки детали. Технолог использует подготовленную конструктором трехмерную модель, специальное программное обеспечение, электронные библиотеки станков и инструментов и свой опыт. Полученная программа тестируется и сохраняется в специальном формате – G-коде. Все расчеты производятся в правой декартовой системе координат. Траектория перемещения режущей точки инструмента описывается рядом простых элементов: отрезками прямых, дуг и винтовых линий.

Какие бывают станки с ЧПУ

Все модели оборудования с ЧПУ классифицируются по характеру выполняемых работ, степени универсальности и точности, расположению шпинделя и массе. При большом разнообразии станков некоторые узлы у них могут быть одинаковыми. К примеру, одна ЧПУ система может управлять станками совершенно разного назначения. Просто меняется набор контроллеров.

Главной характеристикой станочного оборудования является характер выполняемых работ. Станки бывают:

- фрезерные;

- токарные;

- сверлильные;

- эрозионные;

- для резки металла и другие.

Полуавтоматические варианты без периодического вмешательства оператора работать не могут. В автоматах рабочий только наблюдает за циклически повторяющимися операциями и контролирует качество готовой детали. При необходимости подстраивает наладку.

ЧПУ станки для резки металла

Подготовка производства начинается с раскроя металла на заготовки. Используются гильотинные модели для резки широких листов, ленточнопильные для работы с прокатом и отрезные. Выбор оборудования производится, исходя из потребностей предприятия. Если вам приходится в основном резать листовую сталь, то, наверное, можно обойтись недорогой гильотиной. При резке металла в промышленных масштабах стоит задуматься о приобретении станка с более широкими возможностями.

Большой популярностью пользуется оборудование с ЧПУ производства компании Hypertherm с применением высокоточных технологий: лазерной, плазменной и газокислородной резки, дающих возможность резать прямолинейно и фигурно. В них применяется программное обеспечение Phoenix, которое поддерживает системы плазменной резки, контроля высоты резаков и другие не менее важные компоненты.

На универсальных ленточнопильных станках одинаково хорошо можно резать профиль, листовую сталь и трубы. Использование ЧПУ станков для резки металла всегда оправдано – показывает хорошие результаты сразу же после внедрения и позволяет вернуть вложенные деньги в короткие сроки.

c-avt.com

Виды станков: токарные, сверлильные, расточные, шлифовальные, ЧПУ

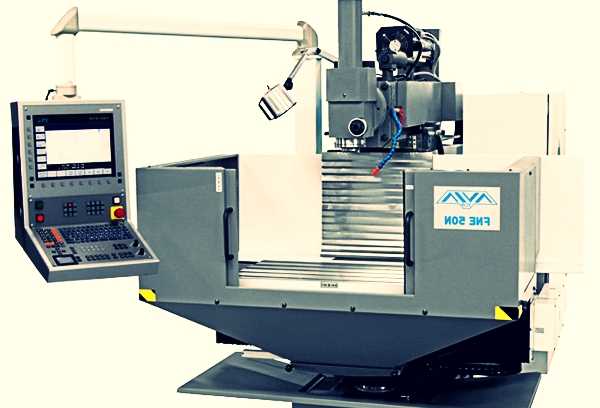

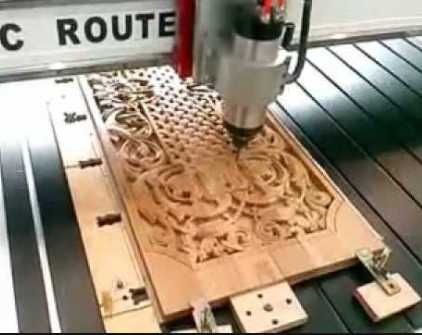

Фрезерные станки

На фрезерных станках можно обрабатывать наружные и внутренние поверхности различной конфигурации, прорезать прямые и винтовые канавки, нарезать наружные и внутренние резьбы, обрабатывать зубчатые колеса и т.п.

Различают станки:

- консольно-фрезерные (горизонтальные, вертикальные, универсальные и широкоуниверсальные)

- вертикально-фрезерные бесконсольные,

- продольно-фрезерные (одно- и двухстоечные),

- фрезерные непрерывного действия (карусельные и барабанные),

- копировально-фрезерные (для контурного и объемного фрезерования),

- гравильно-фрезерные,

- специализированные (резьбофрезерные, шпоночно-фрезерные, шлицефрезерные и др.).

В современных фрезерных станках применяют раздельные приводы главного движения и подач, механизмы ускоренных перемещений стола (во всех направлениях), однорукояточное управление изменения скорости подач. В станках узла и детали широко унифицированы. Станки называют консольными потому, что стол станка установлен на консоли, перемещающейся вверх по направляющим станины.

В современных фрезерных станках применяют раздельные приводы главного движения и подач, механизмы ускоренных перемещений стола (во всех направлениях), однорукояточное управление изменения скорости подач. В станках узла и детали широко унифицированы. Станки называют консольными потому, что стол станка установлен на консоли, перемещающейся вверх по направляющим станины.

К консольно-фрезерным станкам относят горизонтально-фрезерные, вертикально-фрезерные, универсальные и широкоуниверсальные. Основным размером фрезерных станков общего назначения является размер рабочей поверхности стола. У горизонтальных консольно-фрезерных станков ось шпинделя расположена горизонтально, и стол передвигается в трех взаимно перпендикулярных направлениях.

Универсальные консольно-фрезерные станки внешне почти не отличаются от горизонтальных станков, но имеют поворотный стол, который помимо возможности перемещения в трех взаимно перпендикулярных направлениях может быть повернут вокруг своей вертикальной оси на ±45º. Это позволяет обрабатывать на станке винтовые канавки и нарезать косозубые колеса.

Вертикальные консольно-фрезерные станки по внешнему виду отличаются от горизонтальных вертикальным расположением оси шпинделя и отсутствием хобота. Хобот у горизонтальных станков служит для закрепления кронштейна, поддерживающего конец фрезерной оправки.

Широкоуниверсальные консольно-фрезерные станки в отличие от универсальных имеют дополнительный шпиндель, поворачивающийся вокруг вертикальной и горизонтальной осей. Имеются также широкоуниверсальные станки с двумя шпинделями (горизонтальным и вертикальным) и столом, поворачивающимся вокруг своей оси. В широкоуниверсальных фрезерных станках шпиндель может быть установлен под любым углом к обрабатываемой заготовке.

Горизонтально-, вертикально- и универсально-фрезерные станки

Фрезерные станки непрерывного действия

При работе на фрезерных станках непрерывного действия заготовки на столах устанавливают и закрепляют без остановки движения. Производительность таких станков велика, их применяют в крупносерийном и массовом производстве.

Фрезерные станки непрерывного действия делят на карусельные и барабанные. На карусельном станке заготовки устанавливают в приспо

stepmotor.ru

Принцип работы станка с ЧПУ: конструкция, характеристика, ПУ

Станок с ЧПУ – оборудование станочного типа с числовым программным управлением, предназначенное для высокоточной обработки деталей. Существует множество моделей аппаратов данного типа, но принцип работы станков с ЧПУ и практически идентичны. Устройства могут работать в автоматическом или полуавтоматическом режиме под контролем оператора агрегата.

Конструкция

Чтобы понять, как работать на станке с ЧПУ, необходимо предварительно разобраться в его конструкции. Отдельные модели фрезерных и токарных станков имеют незначительные отличия, но базовые элементы идентичны.

Стандартная конструкция агрегата включает наличие:

- станины;

- коробки подач;

- передней шпиндельной бабки;

- задней бабки;

- стержневого механизма;

- суппорта.

Станина представляет собой основу оборудования – к ней крепятся другие комплектующие. Коробка подач отвечает за передачу движений, которые осуществляет шпиндель. Передаваемые движения принимаются суппортом. Передняя шпиндельная бабка состоит из:

- коробки скоростей;

- шпинделя;

- крепежных элементов для фиксации и вращения заготовки.

Задняя бабка предназначена для закрепления заготовки с противоположной стороны, когда выполняется обработка на станках с ЧПУ центральной части. В качестве стержневого механизма могут выступать различные инструменты, такие как развертка или сверло. Именно этот элемент отвечает за центральную обработку заготовки. Он неразрывно связан с задней бабкой. От суппорта зависит надежность фиксации режущего инструмента и траектории его движения.

Работая с современным оборудованием, следует знать и дополнительных комплектующих. Конструкция станков может быть дополнительно оснащена:

- вакуумным столом;

- улавливателем стружки;

- системой охлаждения фрезы.

Также для удаленного контроля агрегатом иногда могут использовать переносной пульт. По этому принципу работают в основном в узкоспециализированном производстве.

Характеристика

Перед тем, как научиться работать на станке, нужно разобраться в его характеристиках. Отличительной чертой станков, имеющих числовое программное управление, является высокая скорость и точность обработки. В отличие от более старого оборудования подобного типа четырехкоординатные фрезерные станки с системой числового программного управления имеют более высокий показатель надежности и удобства в использовании.

Еще одним фактором, отличающим токарный станок по дереву с числовым программным управлением от его аналогов, заключается в повышенном показателе жесткости. Эта особенность обусловлена:

- короткими кинематическими цепями;

- сниженными потерями на трении;

- минимальными зазорами между элементами конструкции;

- низким количеством механических передач;

- повышенным быстродействием.

Подвижные элементы устойчивы к износу, а теплопотери и механическое трение сведены к минимуму. Для конструкции характерно чередование в соединении между твердыми материалами и мягкими. Так, например, стальные детали могут соединяться с пластиковыми. Работа выполняется благодаря роликам, имеющим преднатяг. Вероятность получения повреждений такими элементами крайне мала.

Принцип работы станка с системой ЧПУ также зависит от отличий приборов. По характеристикам токарные станки отличаются:

- диаметром обрабатываемой заготовки;

- габаритам детали, которую возможно зафиксировать;

Обработка токарным станком на высоких скоростях и быстрое нагревание не оказывают влияния на показатель трения.

Особенности работы

Принцип работы фрезерного станка основывается на взаимодействии всех комплектующих. Знание связи между рабочими элементами помогает разобраться, как работать на фрезерном станке.

Задняя бабка имеет специальное место, в которое устанавливается рабочий механизм. Затем при помощи направляющих она размещается рядом с заготовкой на расстоянии, необходимом для ее фрезерования. Между задней и передней бабкой находится суппорт. После включения фрезерного станка с ЧПУ с его помощью будут выполняться продольные движения по заготовке.

Фреза выбирается в зависимости от того, из какого материала состоит обрабатываемая деталь, и какой результат нужно получить. Например, дерево обычно не требует применения жестких фрез.

Некоторые резцовые головки способны разместить четыре резца. Четырехкоординатный станок используется повышения качества и скорости обработки. Фрезерный станок с ЧПУ работает от электродвигателя, конструкция которого включает плотные приводной ремень. Он обеспечивает крепление ступенчатого шкива с мотором.

Чтобы фрезерование на ЧПУ станке выполнялась на высоком уровне, необходимо периодически проверять, насколько хорошо натянут ремень.

Работа оператора

Станки работают под контролем оператора. Он отвечает за:

- смену и закрепление заготовок;

- установку фрезы нужного типа;

- запуск управляющей программы;

- включение станка;

- контроль за работой оборудования.

Оператор долго учится прежде, чем приступить к выполнению своих обязанностей. Первый запуск выполняется в тестовом режиме, поскольку вероятность допустить ошибку имеется даже тогда, когда специалист научил оператора правильно. Учащемуся предоставляются точные знания, но даже на самом современном устройстве имеется погрешность. На основе тестового запуска определяется, необходимо ли вносить коррективы в работу четырехосного прибора.

Также проверяется, подходит ли фреза для дерева или другого материала, из которого изготовлена деталь, и соответствуют ли габариты детали допустимым значением станка. На этом принципе основывается процесс работы практически всех моделей четырехкоординатных станков.

Некоторые считают: «Если я пользуюсь станком, больше ничего знать не нужно». Но к работе рекомендуется приступать, научившись создавать управляющие программы.

Программирование

ЧПУ станок запускается автоматическом или полуавтоматическом режиме только при наличии числовых управляющих программ (УП). Она включает все действия и принципы, по которым будет работать четырехосной станочный прибор. При создании управляющей программы задаются:

- количество переходов и проходов;

- параметры обрабатываемой заготовки;

- основные характеристики рабочего инструмента.

УП создается на компьютере при помощи специальных приложений для работы со станками. Учимся работать на программах:

- AutoCAD;

- T-FlexCAD;

- SolidWorks.

На перечисленном программном обеспечении создаются трехмерные примеры, на основе которых изготовляются реальные детали. После этого указывается, какими работами будет реализовываться поставленная задача. Если Вы научитесь создавать управляющие программы, со станочным оборудованием будет работать легче.

vseochpu.ru

Конструктивные особенности станков с ЧПУ: краткий обзор

Станки с ЧПУ – устройства для обработки изделий, выполняющие определенные действия по заранее заданному алгоритму. Программирование осуществляется автоматически посредством математических формул.

ПУ

Основными параметрами, которые задаются программой, являются:

- Скорость работы;

- Максимальное ускорение;

- Направление хода;

- Минимальная и предельная мощность.

Конструктивные особенности станка с ЧПУ дают возможность для автоматизированной или полуавтоматической обработки изготавливаемых деталей. Благодаря программированию основных функций повышается точность работы двигателя. Отсутствие или низкое влияние человека на процесс производства позволяет ускорить механизм работы и повысить жесткость механизмов, повышая их износоустойчивость. Повышению качества изделий способствуют также устранение зазоров в подвижных частях и снижение КПД за счет трения, а также снижение температурных погрешностей за счет программного контроля рабочих температур внутри устройства.

Функции

Станки с числовым программным управлением делятся на несколько видов, по назначению в числе которых:

Станки для токарных, фрезерных и шлифовальных работ – это сильно усовершенствованные электрические модели оборудования. Токарные станки обрабатывают поверхность в телах вращения, фрезерные – сверление канавок и сквозных отверстий в плоских изделиях, растачивание нарезание резьбы. Шлифовальные станки обрабатывают поверхность деталей, сглаживая ее.

ЧПУ делает работу оборудования более быстрой и точной. Программа позволяет быстро обрабатывать сложные детали, практически не оставляя возможностей для брака.

Многоцелевые станки с ЧПУ – совмещают в себе токарные, шлифовальные и фрезерные составляющие. Обозначения говорят о способах обработки и функциональных особенностях модели. Устройство способно провести все виды резанья и обтачивания детали. Использование такого устройства значительно сокращает временные затраты на перекладывание заготовок.

Электроэрозионные станки отличает наиболее сложная конструкция. На станках с ЧПУ проводится обработка изделий посредством электроэрозии за счет перемещения электрода в жидкой среде. Это позволяет производить тонкую обработку деталей с криволинейной направляющей. Такое оборудование используется в том случае, когда невозможно достичь желаемого результата при помощи токарной или фрезерной обработки.

Особенности механической части

Основание агрегата выполняется из более жестких материалов, устойчивых к физическому воздействию и вибрации. В конструкциях корпусов имеется большое количество ребер жесткости. В связи с большой массой оборудования подвижные соединения представляют собой литую конструкцию, что также положительно сказывается на надежности устройства.

Благодаря точности обработки появилась возможность производить конструкции направляющих металлообрабатывающих станков с ЧПУ большей прочности, а виброустойчивость оснований позволила использовать более пластичные материалы. Благодаря этому повысилась точность перемещений, практически исчезло рассогласование в движении.

Направляющие скольжения изготавливаются из материалов с минимальной силой трения (металл и пластик). Направляющие качения также производят из стали, в качестве подвижных элементов используются ролики. ЧПУ позволило производить предварительный натяг направляющих, который снижает силу трения в 2-3 раза и способствует большей точности и повышению долговечности направляющих.

Особенности электрической части

Металлообрабатывающие станки с ЧПУ комплектуются программно – управляемым двигателем. Обычно привод подачи выполнен в виде бесколлекторного синхронного двигателя, комплектуемого механизмом обратной связи и постоянны магнитом. Реже в роли приводов применяются асинхронные двигатели. Особенностями всех двигателей для станков с ЧПУ – малое время разгона и торможения, небольшие зазоры, минимальная сила трения за счет использования гидростатических передач и направляющих.

Привод движения — асинхронный двигатель, работающий от трехфазного тока. В зависимости от потребляемой мощности используются двигатели постоянного или переменного тока. Привод устойчив к перегрузкам, загрязненному воздуху. Для предотвращения перегрева устройства комплектуются датчиками температуры и положения шпинделя, а также внешним вентилятором, обеспечивающим приток воздуха к приводам и отведение пыли и металлической стружки.

Шпиндели также изготовляются из высокопрочной инструментальной стали. Они выполняются максимально жесткими, точными. Конструктивная особенность, отличающая их от шпинделей для электромеханических устройств, является наличие датчиков и привод для автоматического зажима рабочего инструмента. С соответствующей точностью выполняются и опоры шпинделя: в качестве подвижных механизмов выступают подшипники качения, а в прецизионных станках – аэростатические подшипники.

В дополнении к обычному набору функциональных частей агрегаты с ЧПУ комплектуются следующим дополнительным оборудованием:

- Преобразователи частоты двигателя для управления;

- Устройство позиционирования;

- Привод для смены инструмента;

- Устройство уборки стружки;

- Система смазывания станка;

- Система подачи деталей и отведения готовых изделий.

Преобразователь частоты дает возможность управлять скоростью вращения двигателя, программировать привод на протяжении всего времени выполнения программы.

Устройство позиционирования – это передаточный механизм, за счет которого выполняется управление станком, алгоритмом действий устройства. Смена инструмента в большинстве станков также осуществляется автоматически. Чаще всего подачей инструмента управляет револьверная головка, вмещающая от 4 до 12 частей. Инструмент подается на шпиндель при помощи передаточного механизма, забор рабочей части осуществляется тем же способом. При помощи механизмов подачи и забора осуществляется движение деталей. Обозначение станков с револьверной головкой – Р, с магазином – М.

Из-за повышенной скорости обработки и автоматизации работы станкам необходима смазка и отведение стружки. Процедуры осуществляются автоматически, не прерывая работу основных частей станка. Наличие тех или иных устройств указываются на маркировке станка.

Электронная часть станков с ЧПУ

В качестве устройства управления металлообрабатывающего станка с ЧПУ выступает микроконтроллер с дисплеем. Управление выполняется с помощью передаточных механизмов, описанных в электрической части, а считывание информации – с датчиков температуры, положения шпинделя и давления.

По типу автоматизации ЧПУ делится на:

- Низкий уровень;

- Средний уровень;

- Высокий уровень.

В станках низкого уровня осуществляется только управление двигателем и шпинделем. В управлении не используются преобразующие устройства, контроль осуществляется непосредственно или с помощью исполнительного реле. Обычно в них отсутствуют механизмы смены инструмента, смазки, подача заготовок и отведение готовых деталей и стружки. Такие станки максимально просты конструктивно, поэтому очень надежны, но обеспечивают не самую высокую скорость работы и требуют постоянного вмешательства человека.

Станки со средним уровнем автоматизации управляются при помощи релейных схем, устанавливаемых в специальный шкаф электроавтоматики. Это позволяет выполнять более сложные операции, но значительно усложняет перепрограммирование. Такие станки вмещают более сложную числовую программу и способны самостоятельно получать заготовки и без вмешательства человека проводить обработку деталей. Для облегчения управления приборы комплектуются максимально простыми дополнительными устройствами, поэтому максимальная сложность операций без вмешательства человека ограничена.

Устройства с высоким уровнем автоматизации обладают рядом особенностей. Они управляются при помощи УЧПУ. Это микроконтроллер, способный программироваться на сложные циклы для последовательной работы с несколькими инструментами. УЧПУ программируется как непосредственно на станке при помощи встроенного редактора, так и дистанционно, после чего необходимо закачать программу. Характеристика оборудования позволяет длительное время работать без вмешательства человека, выпуская множество однотипных деталей

В отличие от станков среднего уровня высокоуровневое программирование дает возможность контролировать больше параметров. Станок способен не только на самостоятельную работу, он в автоматическом режиме проводит подготовку и полную очистку.

Благодаря конструкции станки с ЧПУ работают значительно эффективнее электрических. Они позволяют производить большое количество деталей за единицу времени с высокой точностью. Использование современного оборудования практически сводит на «нет» влияние человеческого фактора, значительно уменьшая процент бракованных изделий. Точность исполнения программы позволила сделать станки более жесткими и пластичными, что положительно сказывается на долговечности основных и вспомогательных устройств.

vseochpu.ru

Как выбрать станок ЧПУ

Чтобы ответить на этот вопрос, нужно, как минимум, обладать многолетним стажем и опытом работ с подобной техникой. Дело в том, что разнообразие на современном рынке станков такого типа может поставить вас просто в тупик. Даже специалисты иногда затрудняются ответить, какой станок лучше, если хотя бы ненадолго перестают следить за появлением новинок, поскольку ассортимент продукции расширяется беспрерывно.

Что именно нужно учитывать при выборе станка ЧПУ?

Главным критерием в этом вопросе является то, для чего планируется его использование, а именно, от профиля работ, материалов, ресурса и т д. Большинство необходимых характеристик самым прямым образом зависят от их оснащения, то есть – свойств, расходных материалов, особенностей конструкции каждой конкретной модели.

Какие бывают станки ЧПУ?

Прежде всего, они делятся по областям применений, а также материалам, которые способны обрабатывать:

Металлообрабатывающие станки

Если сравнивать со всеми остальными типами, они отличаются, в первую очередь, гораздо большей мощностью и прочностью. Кроме металла, они также способны работать и со многими другими типами материалов. Чтобы фрезу не заклинивало, а также для увеличения срока службы, данные станки практически всегда оснащаются специальными механизмами подачи жидкости для охлаждения фрезы. Это может быть вода или масло, которые подаются непосредственно в зону рабочего контакта. Кроме того они оборудуются мощными насосами для быстрой и эффективной уборки стружки.

Деревообрабатывающие станки

Кроме деревянных материалов, они также способны эффективно работать с пластиком и различными типами композитов. По сравнению с предыдущим типом, они мало чем отличаются конструктивно, однако, станки с ЧПУ по дереву имеют несколько меньшие требования по рабочим характеристикам и мощности. Это объясняется спецификой материала, обработка которого требует гораздо меньше усилий, чем металл. Что касается охлаждения, то здесь оно чаще всего воздушное, либо его нет совсем. И в том и другом случае можно свободно работать, не переживая об износе оборудования. На станках такого типа обычно стружка устраняется человеком, который на нем работает, причем вручную. Все это приводит к тому, что станки по дереву стоят гораздо дешевле, нежели по металлу.

Станки ЧПУ для изготовления корпусной мебели

Главной отличительной особенностью таких станков от всех остальных являются внушительные размеры. Это обусловлено необходимостью обрабатывать совершенно разные по площади заготовки, в том числе и очень больших размеров. Именно из-за этого, а также сложности конструкции рамы, направляющих и других нюансов, такое мебельное оборудование стоит на порядок дороже. Что касается всех остальных технических характеристик, то они мало чем отличаются, по сравнению с вышеперечисленными видами.

Станки ЧПУ по обработке стекла

От аналогичного оборудования по металлу они отличаются, в основном, специальными фрезами, рабочая поверхность которых выполнена из твердых сплавов и алмазным покрытием. Фрезы таких станков встречаются цельноспеченные (для изготовления используется алмазная крошка, обработанная при высоких температурах и давлении), а также со специальным покрытием. В первом случае станок будет стоить гораздо дороже, поскольку он намного прочнее и долговечнее.

В стекольном оборудовании также в обязательном порядке используется охлаждающая рабочая жидкость в зону контакта материала и фрезы. Это необходимое условие, поскольку из-за специфики стекла, фреза должна сразу охлаждаться, а также фрагменты стекла немедленно устраняться. В противном случае они могут повторно попадать в зону контакта, попросту мешая оператору. Кроме этого, они также могут попадать в воздух, которым он дышит во время работы. Кроме самого стекла, такие станки ЧПУ также способны спокойно обрабатывать и другие материалы повышенной твердости: оргстекло самых разных составов, поликарбонат и даже заготовки, выполненные из металла.

При грамотном управлении и большом опыте такие станки являются отличным инструментом, с помощью которых можно выполнять огромное количество самых разных задач, тратя на это совсем немного времени и сил. Они позволяют создавать широчайший ассортимент изделий: от разделочных досок на кухню до комплектующих к реактивным авиационным двигателям. Теперь такое оборудование может позволить себе не только крупный машиностроительный завод, но также и простой специалист, работающий в обычной мастерской, и это просто не может не радовать.

www.equipnet.ru

Системы ЧПУ для станков: история, классификация

Системы ЧПУ для станков: просто о сложном

Многое из того, что мы видим в окружающем нас материальном мире, изготовлено при помощи станков с числовым программным управлением (ЧПУ). Использование возможностей электроники и вычислительной техники для эффективного и оптимального управления промышленным оборудованием позволило повысить производительность труда и качество выпускаемой продукции. А при массовом производстве - значительно снизить затраты на ее изготовление.

О том, как избавиться от однообразной и монотонной работы, и поручить ее каким-либо «умным» механизмам, человечество задумалось давно. Задолго до появления кибернетики и электронно-вычислительных машин. Еще в начале XVIII века прообраз станка с ЧПУ создал изобретательный француз Жозеф Жаккар. Изготовленный им механизм ткацкого станка управлялся куском картона, в котором в нужных местах были сделаны отверстия. Чем не перфокарта с программой?

Немного истории

Однако современный этап истории станков с числовым программным управлением начался лишь спустя полтора столетия после изобретения Жаккара, в Соединенных Штатах Америки. После окончания второй мировой войны, в конце 40-х годов, Джон Пэрсонс - сын владельца компании Parsons Incorporated, попытался управлять станком при помощи специальной программы, которая вводилась с перфокарт. Какого-либо положительного результата Пэрсонс не достиг, поэтому обратился за помощью к специалистам в Массачусетский технологический институт.

Улучшать представленную их вниманию конструкцию сотрудники институтской лаборатории сервомеханики не стали, и про Пэрсонса быстро забыли. А про его идеи – нет. Создав собственную конструкцию, они инициировали покупку институтом компании, которая выпускала фрезерные станки. После чего руководство Массачусетского технологического института заключило контракт с Военно-воздушными силами США. В контракте шла речь о создании высокопроизводительных станков нового типа для обработки пропеллеров фрезерованием.

Управление работой фрезерного станка, который собрали сотрудники лаборатории в 1952 году, производилось по программе, считываемой с перфоленты. Эта конструкция оказалась слишком сложной, и желаемый результат достигнут не был. Однако история получила огласку, сведения о новой разработке попали в печать и вызвали большой интерес конкурентов. Свои разработки в данном направлении одновременно начали несколько известных фирм.

Наибольшего успеха добились конструкторы компании BendixCorporation. Выпущенное компанией Bendix NC-устройство c 1955 года пошло в серию и уже реально применялось для управления работой фрезерных станков. Новинка приживалась трудно, но благодаря заинтересованности и финансовой помощи военного ведомства, за два года было выпущено более 120 станков, которые существенно повысили производительность труда и точность выполнения станочных работ.

Уже тогда были отмечены бесспорные преимущества NC-системы числового управления станками: существенный прирост производительности труда и значительно более высокая точность обработки поверхностей. Но по-настоящему революционные изменения в области станков с ЧПУ состоялись, когда в качестве «умного» модуля, управляющего работой станков, были использованы специально разработанные микропроцессоры и микроконтроллеры. Технический термин «CNC», которым стали обозначать эти системы за рубежом, является аббревиатурой английских слов ComputerNumericalControl.

NC – это не Norton Commander

Изучая историю совершенствования «умных» станков, которые за рубежом когда-то обозначались аббревиатурой латинских букв «NC», студенты прошлых лет часто путали это понятие с популярной в те годы компьютерной программой-оболочкой. На самом деле сокращение NC произошло от английских слов NumericControl. Числовое управление было тогда весьма примитивным, и программа действий станка могла выглядеть как множество специальных штекеров, расположенных на контактном наборном поле.

Кстати, одна из первых советских транзисторных вычислительных машин для инженерных расчетов «Проминь», появившаяся в начале 60-х годов прошлого века, программировалась подобным образом. В то время управляющий модуль станка не мог должным образом реагировать на отклонения процесса обработки от расчетного, если такая ситуация происходила. Управляющие адаптивные микропроцессорные системы появились значительно позднее.

Со временем, по мере того, как совершенствовались электроника и вычислительная техника, в помощь новому поколению станков были приданы «думающие» управляющие модули на микропроцессорах и микроконтроллерах. Вот они-то и смогли обеспечить гибкое многовариантное управление процессом резания. И не только это. Такие системы получили более звучный титул «CNC», что по-английски звучит как ComputerNumericalControl. Наш термин ЧПУ оказался более универсальным, и его менять не пришлось.

Классификация современных систем ЧПУ

Системы управления и станки с числовым программным обеспечением настолько сложны, что их невозможно классифицировать по какому-то одному признаку. Основные характеристики систем ЧПУ позволяют систематизировать их следующим образом:

1.В зависимости от способа управления исполнительными механизмами станка:

● Позиционные. Здесь инструмент в соответствии с программой движется от одной точки, в которой производится необходимая операция с заготовкой, к другой, где также выполняется обработка, Во время перемещения инструмента никакие другие операции не выполняются.

● Контурные, в которых обработка может производиться по всей траектории движения инструмента.

● Универсальные – системы, в которых могут применяться оба принципа управления.

2.По возможностям и способу позиционирования:

● Абсолютный отсчет – местоположение подвижного механизма станка всегда определяется по расстоянию от начала координат.

● Относительный отсчет при позиционировании осуществляется приращением дополнительного пути к координатам предыдущей точки, которая временно принимается за начало координат. Затем началом координат считается следующая достигнутая точка.

3. По наличию или отсутствию обратной связи в контуре управления:

● Разомкнутые – («открытого» типа). Перемещение исполнительных элементов производится по командам, содержащимся в программе. Информация о фактически достигнутых координатах отсутствует.

● Замкнутого типа (закрытые). В системах этого типа координаты положения исполнительных механизмов постоянно контролируется.

● Самонастраивающиеся («закрытые» повышенной точности). Более совершенная система, которая запоминает поступающие сведения о расхождении заданных и фактических координат исполнительного элемента, отрабатывает их, и корректирует новые команды с учетом изменившихся условий.

4.Поколение. В зависимости от технического уровня используемых микропроцессоров, микроконтроллеров или управляющих ПК, различают системы 1-го, 2-го и 3-го поколения.

5. Количество координатных осей. Различные станки, оборудованные ЧПУ, могут поддерживать режимы работы с различным количеством координатных осей – от двух до пяти. Например, если при движении заготовки на фрезерном станке (3 координаты – X,Y,Z), она одновременно может поворачиваться вокруг своей оси, такой станок называют 4-координатным. Простейшие сверлильные и односуппортные токарные станки имеют две координатные оси.

Его величество компьютер нуждается в программе

В отличие от стандартного персонального компьютера, который является универсальным устройством для обработки информации и способен работать с любыми данными, представленными в цифровом виде, микропроцессор, используемый в конструкции многих станков с ЧПУ, - устройство специализированное. Он не содержит ничего лишнего, и весь набор его функций предназначен для выполнения главной задачи – контроля состояния всех исполнительных органов станка и управления их работой по специальной программе. Чтобы управлять особо сложными современными станками, применяют более производительные и многозадачные устройства – промышленные компьютеры.

Одной из самых важных характеристик, которая позволяет судить о производительности и технических возможностях станка и управляющей его работой системы, является количество «осей». Иначе говоря, - каналов взаимодействия с объектом, управляемых параметров. Однако в любом случает, независимо от того, микропроцессор какого уровня сложности и архитектуры установлен в данном управляющем контроллере, для его работы нужна предварительно подготовленная программа. В которой должны быть точно и последовательно описаны все действия механизмов станка, необходимые для изготовления или обработки требуемой детали.

При работе станков с ЧПУ используется два вида программ:

● Системные (служебные) программы, которые хранятся в ПЗУ (постоянном запоминающем устройстве системы). Они обеспечивают начальный этап работы контроллера после включения, отвечают за настройку станка и всей системы, ее способность понимать команды оператора и взаимодействовать с внешними устройствами.

● Управляющие – внешние программы. Содержат набор команд и инструкций для исполнительных органов станка. Управляющие программы (УП) в контроллер может пошагово вводить оператор, возможен ввод с внешних носителей информации, а в современных системах программы могут поступать прямо с компьютеров разработчиков ПО через компьютерную сеть предприятия.

Заменив человека, который до наступления эры станков с ЧПУ сам успешно справлялся с изготовлением нужных деталей, программируемый блок управления, он же – контроллер, должен обеспечить требуемый результат, пошагово включая и выключая механизмы передвижения стола, заготовки и инструментального магазина, меняя режимы вращения или скорость поступательного движения заготовки. В результате выполнения программы должна быть получена деталь, полностью соответствующая заданию по размерам и чистоте обработки поверхностей.

Компании, которые стояли у истоков разработки и производства систем CNC, на первом этапе программировали свои станки при помощи собственных, специально разработанных команд. Если бы при таком подходе на производство попали станки с ЧПУ от разных производителей, подготовка программ для их работы была бы трудно выполнимой задачей. Чтобы попытаться обеспечить программную и техническую совместимость оборудования различных брендов, язык создания программ для станков с ЧПУ был унифицирован.

Базовым управляющим кодом для подготовки программ стал набор команд, разработанный специалистами компании Electronic Industries Alliance в 60-е годы прошлого столетия. Это так называемый язык «G» и «M» кодов, который чаще называют просто G-кодом (G-code). Принятые в этом языке обозначения подготовительных и основных функций начинаются с латинской буквы «G», а обозначение дополнительных – технологических команд – с буквы «M».

«G»« и «M» коды в программах для станков с ЧПУ

По стандарту все команды, код которых начинается с буквы «G», предназначены для линейного или кругового передвижения рабочих органов станка, выполнения определенных последовательностей действий, функций управления инструментами, сменой параметров координат и базовой плоскости. Синтаксис команды обычно состоит из наименования G-кода, координат или адресов перемещений (X, Y, Z) и заданной скорости движения рабочего органа, обозначаемой буквой «F».

В команду может быть включен параметр, описывающий продолжительность паузы, так называемую выдержку – «P», указание о параметрах вращения шпинделя – «S», значение радиуса – «R», функцию коррекции инструмента – «D», а также параметры дуги «I», «J» и «K».

Например: G01 X0 Y0 Z110 F180; G02 X20 Y20 R5 F200; G04 P1000.

В первом примере код G01 обозначает «линейную интерполяцию» - прямолинейное перемещение с указанной скоростью (F) к заданной точке с координатами (X,Y,Z). Во втором примере указан код G02, который описывает дугообразное перемещение (круговая интерполяция). При этом код G02 соответствует перемещению в направлении вращения часовой стрелки, а его антипод G03 - против. В третьем примере содержится код команды, описывающий время задержки в миллисекундах.

Технологические команды, обозначаемые буквой «M», отвечают за включение или отключение определенных систем станка, смену инструмента, начало или окончание какой-либо специальной подпрограммы, другие вспомогательные действия.

Например: M3 S2000; M98 P101; M4 S2000 M8.

Здесь в первом примере указана команда о начале вращения шпинделя со скоростью «S». Во втором – распоряжение о вызове указанной подпрограммы «P». Третий пример описывает команду о включении основного охлаждения (M8) при вращении шпинделя со скоростью (S) в направлении против часовой стрелки (M4).

Методы создания и структура управляющих программ

Современное оборудование позволяет создавать программы для работы станков с ЧПУ несколькими способами:

● Написание программы вручную или в текстовом редакторе ПК. Необходимый этап в подготовке специалистов для работы на станках с ЧПУ. Подходит также как основной способ программирования на производствах, где в течение длительного времени выпускают несколько простых деталей, не прибегая к перестройке оборудования.

● Составление и ввод программы на стойке ЧПУ. Пульт управления большинства современных систем управления содержит клавиатуру и дисплей, что позволяет программировать и просматривать виртуальную имитацию процесса обработки непосредственно на рабочем месте. Многие системы позволяют производить ввод программ в «фоновом» режиме, когда станок занят обработкой заданной детали.

● Использование возможностей CAD-CAM систем компьютеризированной подготовки производства. Специальное программное обеспечение позволяет создать трехмерную модель детали, рассчитать и подготовить программу для ее производства. А также виртуально «изготовить» требуемую деталь, используя реальные данные о кинематике конкретного станка. Этот метод позволяет создавать управляющие программы быстро и точно, практически исключить ошибки программирования и связанную с этим порчу заготовок. Особенно высока эффективность данного способа при создании УП для изготовления особо сложных деталей.

Структурно программа в G-кодах состоит из кадров. Так называют группы команд, которые предназначены для совершения какого-либо завершенного действия. Кадры могут состоять и из одной команды. Об окончании каждого «кадра» сообщает знак перевода строки (ПС/LF). Каждая программа начинается с пустого «кадра», который состоит их знака «%», а заканчивается кодами М02 или М30, обозначающими соответственно финиш программы или окончание имевшегося в памяти информационного блока.

Указанная структура и язык подготовки программ для оборудования с ЧПУ закреплены в международных стандартах RS2740, ISO-6983-1.82, а также ГОСТ СССР 20999-83. Отечественные профильные специалисты часто используют обозначение «ИСО-7 бит», которое закрепилось за программами в G-кодах еще со времен СССР. Программисты компаний, которые разрабатывают и производят станки с ЧПУ, при подготовке программного обеспечения обязаны придерживаться требований мировых стандартов.

В некоторых случаях, когда разработчики наделяют свои системы дополнительными возможностями и некоторыми специальными функциями, могут иметь место определенные отклонения программного обеспечения от стандарта создания программ в G и M кодах. В таких случаях следует внимательно изучить документацию, которая должна быть предоставлена производителем оборудования.

Системы ЧПУ всемирно признанных лидеров отрасли

Программное обеспечение для цифровой управляющей системы SINUMERIK, которую выпускает всемирно известная корпорация SIEMENS AG, также базируется на G и M кодах, но содержит и некоторые дополнительные команды, не включенные в стандарт. Современные полностью цифровые системы на базе платформы Sinumerik 840D используются на самых ответственных процессах металлообработки, требующих высокой точности и быстродействия.

Многовариантность и гибкость программирования в G и M кодах учтена создателями программных станций и передовых систем ЧПУ HEIDENHAIN. Эта немецкая компания успешно работает в направлении модернизации устаревших станков NC за счет установки новых управляющих систем. Универсальные программные станции от компании Heidenhaih позволяют не только создавать необходимые программы обработки на персональных компьютерах, но и тестировать ПО, подготовленное при помощи CAD-CAM систем.

Системы управления, которые производит японская компания FANUC, известны во всем мире и используются на многих предприятиях. Очень популярны стойки ЧПУ от FANUK LTD и в России. Специалисты этой корпорации одними из первых адаптировали работу своих систем под программы в G и M кодах, и сумели организовать работу самых сложных систем строго в рамках стандарта программирования. Распространенные стойки FANUK серии 0i рассчитаны на работу с 6-8 управляемыми осями (одновременное управление – 4 оси). Стойки серий 30i-35i позволяют производить высокоточную обработку на наивысших скоростях, и являются пока недостижимым ориентиром для многих конкурентов.

Успешно работает в России и странах СНГ испанская компания FAGOR AUTOMATION. Ее последние разработки, к которым относится ЧПУ FAGOR CNC 8070, полностью совместимы с персональным компьютером, имеют феноменальные возможности и могут управлять самыми сложными станками. Возможно управление по 28 (!) интерполируемым осям (4 канала одновременно), может поддерживать по 4 шпинделя и инструментальных магазина. Создатели системы гарантируют скоростную обработку, нанометрическую точность и высочайшую чистоту обработки поверхности.

Приятно отметить, что наряду с иностранными компаниями на рынке разработки и производства систем управления для станков с ЧПУ с 1998 года успешно работает российская компания «БАЛТ-СИСТЕМ». Специалисты считают, что при модернизации устаревшего оборудования выгоднее всего устанавливать системы от «Балт-Систем», так как они в несколько раз дешевле импортных, вполне надежны и функциональны. На российских предприятиях успешно работают и отлично себя зарекомендовали устройства ЧПУ NC-210, NC-220, NC-230. Самые сложные обрабатывающие центры и высокоскоростные многосуппортные станки могут работать под управлением стойки NC-110, которая на сегодня является лучшей в соотношении цена-качество.

Станки с ЧПУ прочно вошли в нашу жизнь и стали незаменимыми помощниками человека в производственной деятельности. Без этих систем было бы невозможно изготавливать многие, успевшие стать привычными и обыденными вещи. Причем все необходимые детали станки под управлением ЧПУ обрабатывают быстро и качественно, с недостижимой ранее точностью, а при массовом производстве – невероятно низкой себестоимостью. Дальнейшее развитие систем ЧПУ идет по пути объединения отдельных станков в производственные комплексы, удешевления процесса подготовки производства и снижения стоимости управляющих систем. Пожелаем разработчикам успеха!

kospas.ru

Виды станков с ЧПУ

В зависимости от того, какие признаки считать определяющими при классификации станков с ЧПУ, можно получить их деление на различающиеся между собой виды. Распространение получили три основных способа:

- деление по технологическим возможностям;

- деление, при котором учитывается принцип смены инструмента;

- деление по способу смены заготовки.

Виды станков с ЧПУ по технологическим возможностям: 1. Токарная группа станков. Их назначение состоит в обработке как наружных, так и внутренних поверхностей деталей, имеющих форму тел вращения с сочетанием прямолинейных и криволинейных контуров. Возможно нарезание внутренней и внешней резьбы.

2. Станки сверлильно-расточной группы. Применяются для выполнения комплекса сверлильно-расточных операций.

3. Фрезерные станки. Предназначены для фрезерования простых и сложных деталей, корпусных деталей и комплексной обработки, включающей сверление, фрезерование и растачивание различных деталей.

4. Шлифовальных станки. Применяются для финишной обработки деталей. В зависимости от того, какой вид поверхности обрабатывается на станке, различают их разновидности: плоскошлифовальные, круглошлифовальные, внутришлифовальные и шлицешлифовальные.

5. Станки электрофизической группы. В свою очередь делятся на электроэрозионные, электрохимические, лазерные, плазменные.

6. Многоцелевые станки. Применяются для комплексной обработки корпусных и плоских деталей, с выполнением сверления, фрезерования, растачивания, токарной обработки.

Внутри каждой из перечислены групп возможно более детальное деление по особенностям конструкции. Рассмотрим для примера виды фрезерных станков с чпу, образованные по признаку компоновки:

- консольно-фрезерные;

- вертикально-фрезерные;

- горизонтально-фрезерные;

- продольно-фрезерные;

- широкоуниверсальные фрезерные.

Можно выделить различные виды фрезерных станков с ЧПУ по числу координат, которые могут изменяться одновременно:

- 2,5;

- 3;

- 3D;

- 4D;

- 5D.

Виды станков с ЧПУ (деление по способу смены инструмента):

- смена инструмента вручную;

- автоматическая смена инструмента в револьверной головке;

- автоматическая смена инструмента в магазине.

Смена заготовок на станках с ЧПУ может может осуществляться вручную и автоматически (с помощью манипуляторов, роботов). Если в составе станков с автоматической сменой заготовок имеются накопители заготовок, то их можно отнести к гибким производственным комплексам, способным длительное время работать без вмешательства оператора.

Приведенные примеры классификации не являются исчерпывающими. Возможно ее проведение и по другим признакам.

1. Токарная группа станков. Их назначение состоит в обработке как наружных, так и внутренних поверхностей деталей, имеющих форму тел вращения с сочетанием прямолинейных и криволинейных контуров. Возможно нарезание внутренней и внешней резьбы.

2. Станки сверлильно-расточной группы. Применяются для выполнения комплекса сверлильно-расточных операций.

3. Фрезерные станки. Предназначены для фрезерования простых и сложных деталей, корпусных деталей и комплексной обработки, включающей сверление, фрезерование и растачивание различных деталей.

4. Шлифовальных станки. Применяются для финишной обработки деталей. В зависимости от того, какой вид поверхности обрабатывается на станке, различают их разновидности: плоскошлифовальные, круглошлифовальные, внутришлифовальные и шлицешлифовальные.

5. Станки электрофизической группы. В свою очередь делятся на электроэрозионные, электрохимические, лазерные, плазменные.

6. Многоцелевые станки. Применяются для комплексной обработки корпусных и плоских деталей, с выполнением сверления, фрезерования, растачивания, токарной обработки.

Внутри каждой из перечислены групп возможно более детальное деление по особенностям конструкции. Рассмотрим для примера виды фрезерных станков с чпу, образованные по признаку компоновки:

- консольно-фрезерные;

- вертикально-фрезерные;

- горизонтально-фрезерные;

- продольно-фрезерные;

- широкоуниверсальные фрезерные.

Можно выделить различные виды фрезерных станков с ЧПУ по числу координат, которые могут изменяться одновременно:

- 2,5;

- 3;

- 3D;

- 4D;

- 5D.

Виды станков с ЧПУ (деление по способу смены инструмента):

- смена инструмента вручную;

- автоматическая смена инструмента в револьверной головке;

- автоматическая смена инструмента в магазине.

Смена заготовок на станках с ЧПУ может может осуществляться вручную и автоматически (с помощью манипуляторов, роботов). Если в составе станков с автоматической сменой заготовок имеются накопители заготовок, то их можно отнести к гибким производственным комплексам, способным длительное время работать без вмешательства оператора.

Приведенные примеры классификации не являются исчерпывающими. Возможно ее проведение и по другим признакам.

Детали для ЧПУ станка

Детали для ЧПУ станка Применение станков с числовым программным управлением практически исключает участие человека в производственном процессе, что существенно удешевляет стоимость продукции. Принцип работы такого оборудования...

Домашние ЧПУ станки

Домашние ЧПУ станки Современные станки стали намного эффективнее и легче в управлении благодаря технологии числового программного управления, в котором операции или их элементы производятся на основании параметров, заданных...

100fondue.ru