Что такое композиционные материалы? Композиты это

Композитный материал что это такое | Материалы

Композиционный материал это:

Композицио́нный материа́л (компози́т, КМ )#160 — искусственно созданный неоднородный сплошной материал, состоящий из двух или более компонентов с четкой границей раздела между ними. В большинстве композитов (за исключением слоистых) компоненты можно разделить на матрицу и включенные в нее армирующие элементы. В композитах конструкционного назначения армирующие элементы обычно обеспечивают необходимые механические характеристики материала (прочность, жесткость и т.д.), а матрица (или связующее) обеспечивает совместную работу армирующих элементов и защиту их от механических повреждений и агрессивной химической среды.

Механическое поведение композиции определяется соотношением свойств армирующих элементов и матрицы, а также прочностью связи между ними. Эффективность и работоспособность материала зависят от правильного выбора исходных компонентов и технологии их совмещения, призванной обеспечить прочную связь между компонентами при сохранении их первоначальных характеристик.

В результате совмещения армирующих элементов и матрицы образуется комплекс свойств композиции, не только отражающий исходные характеристики его компонентов, но и включающий свойства, которыми изолированные компоненты не обладают. В частности, наличие границ раздела между армирующими элементами и матрицей существенно повышает трещиностойкость материала, и в композициях, в отличие от однородных металлов. повышение статической прочности приводит не к снижению, а, как правило, к повышению характеристик вязкости разрушения.

Для создания композиции используются самые разные армирующие наполнители и матрицы. Это#160 — гетинакс и текстолит (слоистые пластики из бумаги или ткани, склеенной термореактивным клеем), стекло- и графитопласт (ткань или намотанное волокно из стекла или графита, пропитанные эпоксидными клеями), фанера … Есть материалы, в которых тонкое волокно из высокопрочных сплавов залито алюминиевой массой. Булат #160 — один из древнейших композиционных материалов. В нем тончайшие слои (иногда нити) высокоуглеродистой стали «склеены» мягким низкоуглеродным железом.

В последнее время материаловеды экспериментируют с целью создать более удобные в производстве, а значит#160 — и более дешёвые материалы. Исследуются саморастущие кристаллические структуры, склеенные в единую массу полимерным клеем (цементы с добавками водорастворимых клеев), композиции из термопласта с короткими армирующими волоконцами и пр.

Содержание

Классификация композитов

Преимущества композиционных материалов

Главное преимущество КМ в том, что материал и конструкция создается одновременно. Исключением являются препреги. которые являются полуфабрикатом для изготовления конструкций. Стоит сразу оговорить, что КМ создаются под выполнение данных задач, соответственно не могут вмещать в себя все возможные преимущества, но, проектируя новый композит, инженер волен задать ему характеристики значительно превосходящие характеристики традиционных материалов при выполнении данной цели в данном механизме, но уступающие им в каких-либо других аспектах. Это значит, что КМ не может быть лучше традиционного материала во всём, то есть для каждого изделия инженер проводит все необходимые расчёты и только потом выбирает оптимум между материалами для производства.

Причём, разные классы композитов могут обладать одним или несколькими преимуществами. Некоторых преимуществ невозможно добиться одновременно.

Недостатки композиционных материалов

Композиционные материалы имеют достаточно большое количество недостатков, которые сдерживают их распространение.

Высокая стоимость

Высокая стоимость КМ обусловлена высокой наукоёмкостью производства, необходимостью применения специального дорогостоящего оборудования и сырья, а следовательно развитого промышленного производства и научной базы страны.

Анизотропия свойств

Анизотропия - непостоянство свойств КМ от образца к образцу. Для компенсации анизотропии увеличивают коэффициент запаса прочности, что может нивелировать преимущество КМ в удельной прочности. Таким примером может служить опыт применения КМ при изготовлении вертикального оперения истребителя МиГ-29. Из-за анизотропии применявшегося КМ вертикальное оперение было спроектировано с коэффициентом запаса прочности кратно превосходящим стандартный в авиации коэффициент 1,5, что в итоге привело к тому, что композитное вертикальное оперение Миг-29 оказалось равным по весу конструкции классического вертикального оперения, сделанного из дюралюминия .

Низкая ударная вязкость

Низкая ударная вязкость также является причиной повышения коэффициента запаса прочности. Кроме этого, низкая ударная вязкость обуславливает высокую повреждаемость изделий из КМ, высокую вероятность возникновения скрытых дефектов, которые могут быть выявлены только инструментальными методами контроля .

Высокий удельный объем

Высокий удельный объем является существенным недостатком при применении КМ в областях с жесткими ограничениями по занимаемому объему. Это относится, например, к сверхзвуковым самолётам. у которых даже незначительное увеличение объема самолёта приводит к существенному росту волнового аэродинамического сопротивления .

Гигроскопичность

Композиционные материалы гигроскопичны. т.е. склонны впитывать влагу, что обусловлено несплошностью внутренней структуры КМ. При длительной эксплуатации и многократном переходе температуры через 0 по Цельсию вода, проникающая в структуру КМ, разрушает изделие из КМ изнутри (эффект по природе аналогичен разрушению автомобильных дорог в межсезонье). Так одной из возможных причин авиакатастрофы American Airlines Flight 587. в которой от фюзеляжа оторвался композитный киль, названо разрушение структуры композитного киля от периодически замерзавшей в ней воды. Аналогичные примеры отделения композитного киля от фюзеляжа происходили также в России. [2]

КМ могут впитывать также другие жидкости, обладающие высокой проникающей способностью, например, авиационный керосин .

Токсичность

При эксплуатации КМ могут выделять пары, которые часто являются токсичными. Если из КМ изготавливают изделия, которые будут располагаться в непосредственной близости от человека (таким примером может послужить композитный фюзеляж самолета Boeing 787 Dreamliner ), то для одобрения применяемых при изготовлении КМ материалов требуются дополнительные исследования воздействия компонентов КМ на человека.

Низкая эксплуатационная технологичность

Композиционные материалы обладают низкой эксплуатационной технологичностью. низкой ремонтопригодностью и высокой стоимостью эксплуатации. Это связано с необходимостью применения специальных трудоемких методов, специальных инструментов для доработки и ремонта объектов из КМ. Часто объекты из КМ вообще не подлежат какой-либо доработке и ремонту.

Области применения

Товары широкого потребления

Что такое композитный материал

Сегодня композитными материалами пользуются в различных отраслях промышленности, начиная производство бытовых предметов, заканчивая космическими ракетами. Благодаря их плотности, прочности и другим техническим характеристикам появилась возможность их использования в местах с экстремальными условиями. Что представляет собой композитные материалы?

Сегодня композитными материалами пользуются в различных отраслях промышленности, начиная производство бытовых предметов, заканчивая космическими ракетами. Благодаря их плотности, прочности и другим техническим характеристикам появилась возможность их использования в местах с экстремальными условиями. Что представляет собой композитные материалы?

Композитами называют сплошные неоднородные материалы, которые искусственно создаются с использованием нескольких компонентов имеющих различные физические и химические свойства. Механические свойства композитных материалов определяются соотношение характеристик армирующих элементов и матрицы, прочностью их связи, обеспечиваемой правильным выбором исходных компонентов и способов с которыми они совмещаются.

Чаще всего к композитам относят материалы, основанные на смоле или полимерных матрицах. Для изготовления этих материалов пользуются фенольными, эпоксидными, винилэфирными, полиэфирными, а также полипропиленовыми полимерами. В качестве армирующих веществ для изготовления композитов пользуются сыпучими веществами и волокнами. Прочность материала определяется количеством смолы. Чем меньше ее количество, тем он будет прочнее. Сегодня чтобы получить идеальные пропорции всех компонентов происходит постоянное совершенствование технологий формирования композитного материала.

При формовании матрицу композитного материала объединяют с армирующим веществом, для изготовления того или иного изделия. Термореактивными полимерными матрицами в ходе формования испытывается химическая реакция отверждения. При формовании происходит расплавление термопластичных полимерных матриц и их застывание в форме, которая задана. Обычно данный процесс происходит при комнатной температуре и нормальном давлении.

Кроме того часто пользуются контактным (ручным) формованием, имеющим ряд серьезных минусов. В изделии, которое сформовано с помощью этого способа, содержится много смолы, что приводит к его хрупкости. Помимо этого, в данном случае сложно получить матрицу и армирующее с идеальными пропорциями, а также сохранить толщину изделия, без образования воздушных ходов внутри.

При вакуумном формовании используют открытую оснастку, в которой размещают композитные компоненты, которые накрывают, используя полимерную пленку или силиконовую мембрану. Далее на оснастку при атмосферном давлении и высокой температуре накладывается вакуум.

Статья была опубликована: 28-08-, 15:17

Что такое композиты?

Композиты - многокомпонентные материалы, состоящие из полимерной, металлической, углеродной, керамической или другой основы (матрицы), армированной наполнителями из волокон, нитевидных кристаллов, тонкодиспeрсных частиц и др. Путем подбора состава и свойств наполнителя и матрицы, их соотношения, ориентации наполнителя можно получить материалы с требуемым сочетанием эксплуатационных и технологических свойств. Использование в одном материале нескольких матриц (полиматричные композитные материалы) или наполнителей различной природы (гибридные композитные материалы) значительно расширяет возможности регулирования свойств композитных материалов. Армирующие наполнители воспринимают основную долю нагрузки композитных материалов.

По структуре наполнителя композитные материалы подразделяют на волокнистые (армированы волокнами и нитевидными кристаллами), слоистые (армированы пленками, пластинками, слоистыми наполнителями), дисперсноармированные, или дисперсноупрочненные (с наполнителем в виде тонкодисперсных частиц). Матрица в композитных материалах обеспечивает монолитность материала, передачу и распределение напряжения в наполнителе, определяет тепло-, влаго-, огне- и химическую стойкость.

По природе матричного материала различают полимерные, металлические, углеродные, керамические и другие композиты.

Наиболее широкое применение в технике получили композитные материалы, армированные высокопрочными и высокомодульными непрерывными волокнами. К ним относят:

- полимерные композитные материалы на основе термореактивных (эпоксидных, полиэфирных, винилэфирных, феноло-формальдегидных, полиимидных и др.) и термопластичных смол, армированных стеклянными (стеклокомпозиты), углеродными (углекомпозиты), органическими (органокомпозиты), борными (борокомпозиты) и другими видами волокон

- металлические композитные материалы на основе сплавов Al, Mg, Cu, Ti, Ni, Сг, армированных борными, углеродными или карбидкремниевыми волокнами, а также стальной, молибденовой или вольфрамовой проволокой

- композитные материалы на основе углерода, армированного углеродными волокнами (углерод-углеродные материалы)

- композитные материалы на основе керамики, армированной углеродными, карбидкремниевыми и другими жаростойкими волокнами.

При использовании углеродных, стеклянных, арамидных и борных волокон, содержащихся в материале в количестве 50-70%, созданы композиции с ударной прочностью и ударным модулем упругости в 2-5 раз большими, чем у обычных конструкционных материалов и сплавов. Кроме того, волокнистые композитные материалы превосходят металлы и сплавы по усталостной прочности, термостойкости, виброустойчивости, шумопоглощению, ударной вязкости и другим свойствам.

Источники: http://dic.academic.ru/dic.nsf/ruwiki/7078, http://www.campingmanitoulin.com/stroymaterialy/3654-chto-takoe-kompozitnyy-material.html, http://www.uncm.ru/Page308.html

Комментариев пока нет!

postrojkin.ru

Что такое композиционные материалы?

В истории развития техники может быть выделено два важных направления :

- развитие инструментов, конструкций, механизмов и машин,

- развитие материалов.

Какое из них главнее сказать сложно, т.к. они довольно тесно взаимосвязаны, но без развития материалов технический прогресс невозможен в принципе. Не случайно, историки подразделяют ранние цивилизационные эпохи на каменный век, бронзовый век и век железный.

Нынешний 21 век уже можно отнести к веку композиционных материалов (композитов).

Понятие композиционных материалов сформировалось в середине прошлого, 20 века. Однако, композиты вовсе не новое явление, а только новый термин, сформулированный материаловедами для лучшего понимания генезиса современных конструкционных материалов.

Композиционные материалы известны на протяжении столетий. Например, в Вавилоне использовали тростник для армирования глины при постройке жилищ, а древние египтяне добавляли рубленную солому в глиняные кирпичи. В Древней Греции железными прутьями укрепляли мраморные колонны при постройке дворцов и храмов. В 1555-1560 при постройке храма Василия Блаженного в Москве русские зодчие Барма и Постник использовали армированные железными полосами каменные плиты. Прямыми предшественниками современных композиционнных материалов можно назвать железобетон и булатные стали.

Существуют природные аналоги композиционных материалов - древесина, кости, панцири и т.д. Многие виды природных минералов фактически представляют собой композиты. Они не только прочны, но обладают также превосходными декоративными свойствами.

Композиционные материалы — многокомпонентные материалы, состоящие из пластичной основы - матрицы, и наполнителей, играющих укрепляющую и некоторые другие роли. Между фазами (компонентами) композита имеется граница раздела фаз.

Сочетание разнородных веществ приводит к созданию нового материала, свойства которого существенно отличаются от свойств каждого из его составляющих. Т.е. признаком композиционного материала является заметное взаимное влияние составных элементов композита , т.е. их новое качество, эффект.

Варьируя состав матрицы и наполнителя, их соотношение, применяя специальные дополнительные реагенты и т.д., получают широкий спектр материалов с требуемым набором свойств.

Большое значение расположение элементов композитного материала, как в направлениях действующих нагрузок, так и по отношению друг к другу, т.е. упорядоченность. Высокопрочные композиты, как правило, имеют высокоупорядоченную структуру.

Простой пример. Горсть древесных опилок, брошенная в ведро цементного раствора никак не повлияет на его свойства. Если опилками заменить половину раствора - то существенно изменится плотность материала, его теплофизические константы, себестоимость производства и др. показатели. Но, горсть полипропиленовых волокон сделает бетон ударопрочным и износостойким, а полведра фибры обеспечат ему упругость, совсем не свойственную минеральным материалам.

В настоящее время в область композиционных материалов ( композитов ), принято включать разнообразные искусственные материалы, разрабатываемые и внедряемые в различных отраслях техники и промышленности, отвечающие общим принципам создания композитных материалов

Почему интерес к композиционным материалам проявляется именно сейчас ? Потому, что традиционные материалы уже не всегда или не вполне отвечают потребностям современной инженерной практики.

Матрицами в композиционных материалах являются металлы, полимеры, цементы и керамика. В качестве наполнителей используются самые разнообразные искусственные и природные вещества в различных формах ( крупноразмерные, листовые, волокнистые, дисперсные, мелкодисперсные, микродисперсные, наночастицы).

Известны также многокомпонентные композиционные материалы, в т.ч.:

- полиматричные, когда в одном композиционном материале сочетают несколько матриц,

- гибридные, включающие несколько разных наполнителей, каждый из которых имеет свою роль.

Наполнитель, как правило, определяет прочность, жесткость и деформируемость композита, а матрица обеспечивает его монолитность, передачу напряжений и стойкость к различным внешним воздействиям.

Особое место занимают декоративные композиционные материалы, имеющие выраженные декоративне свойства.

Разрабатываются композитные материалы со специальными свойствами, например радиопрозрачные материалы и радиопоглощающие материалы, материалы для тепловой защиты орбитальных космических аппаратов, материалы с малым коэффициентом линейного термического расширения и высоким удельным модулем упругости и другие.

Композиционные материалы используются во всех областях науки, техники, промышленности, в т.ч. в жилищном, промышленном и специальном строительство, общем и специальном машиностроении, металлургии, химической промышленности, энергетике, электронике, бытовой технике, производстве одежды и обуви, медицине, спорте, искусствах и т.д.

Структура композиционных материалов.

По механической структуре композиты делятся на несколько основных классов: волокнистые, слоистые, дисперсноупрочненные, упрочненные частицами и нанокомпозиты.

Волокнистые композиты армируются волокнами или нитевидными кристаллами. Даже небольшое содержание наполнителя в композитах такого типа приводит к существенному улучшению механических свойств материала. Широко варьировать свойства материала позволяет также изменение ориентации размера и концентрации волокон.

В слоистых композиционных материалах матрица и наполнитель расположены слоями, как, например, в триплексах, фанере, клееных деревянных конструкциях и слоистых пластиках.

Микроструктура остальных классов композиционных материалов характеризуется тем, что матрицу наполняют частицами армирующего вещества, а различаются они размерами частиц. В композитах, упрочненных частицами, их размер больше 1 мкм, а содержание составляет 20-25% (по объему), тогда как дисперсноупрочненные композиты включают в себя от 1 до 15% (по объему) частиц размером от 0,01 до 0,1 мкм. Размеры частиц, входящих в состав нанокомпозитов еще меньше и составляют 10-100 нм.

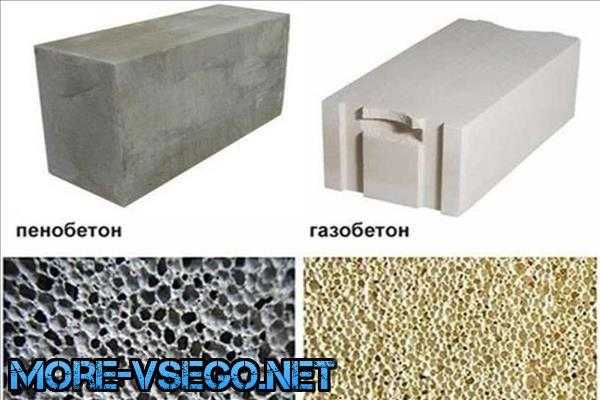

Некоторые распространеные композиты

Бетоны — самые распространенные композиционные материалы. В настоящее время производится большая номенклатура бетонов, отличающихся по составам и свойствам. Современные бетоны производятся как на традиционных цементных матрицах, так и на полимерных ( эпоксидных, полиэфирных, фенолоформальдегидных, акриловых и т.д.). Современные высокоэффективные бетоны по прочности приближаются к металлам. Популярными становятся декоративные бетоны.

Органопластики — композиты, в которых наполнителями служат органические синтетические, реже — природные и искусственные волокна в виде жгутов, нитей, тканей, бумаги и т.д. В термореактивных органопластиках матрицей служат, как правило, эпоксидные, полиэфирные и фенольные смолы, а также полиимиды. Органопластики обладают низкой плотностью, они легче стекло- и углепластиков, обладают относительно высокой прочностью при растяжении; высоким сопротивлением удару и динамическим нагрузкам, но, в то же время, низкой прочностью при сжатии и изгибе. К наиболее распространенным органопластикам относятся древесные композиционные материалы. По объемам производства органопластики превосходят стали, аллюминий и пластмассы.

В зарубежной литературе в последнее время становятся популярными новые термины - биополимеры, биопластики и соответственно - биокомпозиты.

Древесные композиционные материалы. К наиболее распространенным древесным композитам относятся арболиты, ксилолиты, цементностружечные плиты, клееные деревянные конструкции, фанеры и гнутоклееные детали, древесные пластики, древесностружечные и древесноволокнистые плиты и балки, древесные прессмассы и пресспорошки, термопластичные древесно-полимерные композиты.

Стеклопластики - полимерные композиционные материалы, армированные стеклянными волокнами, которые формуют из расплавленного неорганического стекла. В качестве матрицы чаще всего применяют как термореактивные синтетические смолы (фенольные, эпоксидные, полиэфирные и т.д.), так и термопластичные полимеры (полиамиды, полиэтилен, полистирол и т.д.). Стеклопластики обладают высокой прочностью, низкой теплопроводностью, высокими электроизоляционными свойствами, кроме того, они прозрачны для радиоволн. Слоистый материал, в котором в качестве наполнителя применяется ткань, плетенная из стеклянных волокон, называется стеклотекстолитом.

Углепластики - наполнителем в этих полимерных композитах служат углеродные волокна. Углеродные волокна получают из синтетических и природных волокон на основе целлюлозы, сополимеров акрилонитрила, нефтяных и каменноугольных пеков и т.д. Матрицами в угепластиках могут быть как термореактивные, так и термопластичные полимеры. Основными преимуществами углепластиков по сравнению со стеклопластиками является их низкая плотность и более высокий модуль упругости, углепластики — очень легкие и, в то же время, прочные материалы.

На основе углеродных волокон и углеродной матрицы создают композиционные углеграфитовые материалы — наиболее термостойкие композиционные материалы (углеуглепластики), способные долго выдерживать в инертных или восстановительных средах температуры до 3000° С.

Боропластики — композиционные материалы, содержащие в качестве наполнителя борные волокна, внедренные в термореактивную полимерную матрицу, при этом волокна могут быть как в виде мононитей, так и в виде жгутов, оплетенных вспомогательной стеклянной нитью или лент, в которых борные нити переплетены с другими нитями. Применение боропластиков ограничивается высокой стоимостью производства борных волокон, поэтому они используются главным образом в авиационной и космической технике в деталях, подвергающихся длительным нагрузкам в условиях агрессивной среды.

Пресспорошки ( прессмассы). Известно более 10000 марок наполненных полимеров. Наполнители используются как для снижения стоимости материала, так и для придания ему специальных свойств. Впервые наполненный полимер начал производить др. Бакеланд (Leo H. Baekeland, США), открывший в начале 20 в. способ синтеза фенолформфльдегидной (бакелитовой) смолы. Сама по себе эта смола — вещество хрупкое, обладающее невысокой прочностью. Бакеланд обнаружил, что добавка волокон, в частности, древесной муки к смоле до ее затвердевания, увеличивает ее прочность. Созданный им материал — бакелит - приобрел большую популярность. Технология его приготовления проста: смесь частично отвержденного полимера и наполнителя - пресс-порошок — под давлением необратимо затвердевает в форме. Первое серийное изделие произведено по данной технологии в 1916, это — ручка переключателя скоростей автомобиля «Роллс-Ройс». Наполненные термореактивные полимеры широко используются в самых разных областях техники. Для наполнения термореактивных и термопластичных полимеров применяются разнообразные наполнители - древесная мука, каолин, мел, тальк, слюда, сажа, стекловолокно, базальтовое волокно и др,

Текстолиты - слоистые пластики, армированные тканями из различных волокон. Технология получения текстолитов была разработана в 1920-х г.г. на основе фенолформальдегидной смолы. Полотна ткани пропитывают смолой, затем прессуют при повышенной температуре, получая текстолитовые пластины или фасонные изделия. Связующими в текстолитах является широкий круг термореактивных и термопластичных полимеров, а иногда и неорганические связующие на основе силикатов и фосфатов. В качестве наполнителя используются ткани из самых разнообразных волокон — хлопковых, синтетических, стеклянных, углеродных, асбестовых, базальтовых и т.д. Соответственно разнообразны свойства и применение текстолитов.

Композиционные материалы с металлической матрицей. При создании композитов на основе металлов в качестве матрицы применяют алюминий, магний, никель, медь и т.д. Наполнителем служат высокопрочные волокна, тугоплавкие частицы различной дисперсности, нитевидными монокристаллы оксида алюминия, оксида бериллия, карбидов бора и кремния, нитридов алюминия и кремния и т.д. длиной 0,3-15 мм и диаметром 1-30 мкм.

Основными преимуществами композиционных материалов с металлической матрицей по сравнению с обычным (неусиленным) металлом являются: повышенная прочность, повышенная жесткость, повышенное сопротивление износу, повышенное сопротивление ползучести.

Композиционные материалы на основе керамики. Армирование керамических материалов волокнами, а также металлическими и керамическими дисперсными частицами позволяет получать высокопрочные композиты, однако, ассортимент волокон, пригодных для армирования керамики, ограничен свойствами исходного материала. Часто используют металлические волокна. Сопротивление растяжению растет незначительно, но зато повышается сопротивление тепловым ударам — материал меньше растрескивается при нагревании, но возможны случаи, когда прочность материала падает. Это зависит от соотношения коэффициентов термического расширения матрицы и наполнителя.

Армирование керамики дисперсными металлическими частицами приводит к новым материалам (керметам) с повышенной стойкостью, устойчивостью относительно тепловых ударов, с повышенной теплопроводностью. Из высокотемпературных керметов делают детали для газовых турбин, арматуру электропечей, детали для ракетной и реактивной техники. Твердые износостойкие керметы используют для изготовления режущих инструментов и деталей. Кроме того, керметы применяют в специальных областях техники — это тепловыделяющие элементы атомных реакторов на основе оксида урана, фрикционные материалы для тормозных устройств и т.д.

Автор статьи: Абушенко Александр Викторович

Добавить в закладки:

www.dpk-deck.ru

| Многокомпонентные материалы, состоящие, как правило, из пластичной основы (матрицы), армированной наполнителями, обладающими высокой прочностью, жесткостью и т.д. называют композитными материалами или композитами. Сочетание разнородных веществ приводит к созданию нового материала, свойства которого количественно и качественно отличаются от свойств каждого из его составляющих. Многие композиты превосходят традиционные материалы и сплавы по своим механическим свойствам и в то же время они легче. Использование композитов обычно позволяет уменьшить массу конструкции при сохранении или улучшении ее механических характеристик. Первый композитный материалТо, что малые добавки волокна значительно увеличивают прочность и вязкость хрупких материалов, было известно с древнейших времен. Во времена египетского рабства евреи добавляли солому в кирпичи, чтобы они были прочнее и не растрескивались при сушке на жарком солнце. Еще один композит древнего Египта одержал намного больший процент волокон, чем египетские кирпичи. | По структуре композиты делятся на несколько типов:

|

www.mvmplant.com

КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ | Энциклопедия Кругосвет

Содержание статьиКОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ (композиты) – многокомпонентные материалы, состоящие, как правило, из пластичной основы (матрицы), армированной наполнителями, обладающими высокой прочностью, жесткостью и т.д. Сочетание разнородных веществ приводит к созданию нового материала, свойства которого количественно и качественно отличаются от свойств каждого из его составляющих. Варьируя состав матрицы и наполнителя, их соотношение, ориентацию наполнителя, получают широкий спектр материалов с требуемым набором свойств. Многие композиты превосходят традиционные материалы и сплавы по своим механическим свойствам и в то же время они легче. Использование композитов обычно позволяет уменьшить массу конструкции при сохранении или улучшении ее механических характеристик.

То, что малые добавки волокна значительно увеличивают прочность и вязкость хрупких материалов, было известно с древнейших времен. Во времена египетского рабства евреи добавляли солому в кирпичи, чтобы они были прочнее и не растрескивались при сушке на жарком солнце. Одно из самых древних, по всей видимости, описаний изготовления композиционного материала приводится в Ветхом Завете (Исход, гл. 5):

«И пришли надзиратели сынов Израилевых и возопили к фараону, говоря: «Для чего ты так поступаешь с рабами твоими? Соломы не дают рабам твоим; а кирпичи, говорят нам, делайте. И вот рабов твоих бьют; грех народу твоему». Но он сказал: «Праздны вы, праздны; поэтому и говорите „Пойдем, принесем жертву Господу". Пойдите же, работайте. Соломы не дадут вам, а положенное число кирпичей давайте».

Подобные технологии существовали у многих народов. Инки использовали растительные волокна при изготовлении керамики, а английские строители до недавнего времени добавляли в штукатурку немного волоса.

Другой композит, известный еще в Древнем Египте, содержал намного больший процент волокон, чем египетские кирпичи. Оболочки для египетских мумий делали из кусков ткани или папируса, пропитанных смолой или клеем. Этот материал (папье-маше) был заново открыт только в 18 в. (вместо папируса использовались куски бумаги) и был популярен до середины 20 в. Из папье-маше делали игрушки, рекламные макеты, а иногда даже мебель.

Пожалуй, в каждом современном доме найдутся предметы мебели, сделанные из распространенного в наши дни композиционного материала – древесно-стружечных плит (ДСП), в которых матрица из синтетических смол наполнена древесными стружками и опилками. А наиболее известным на сегодняшний день композитом, вероятнее всего, является железобетон. Сочетание бетона и железных прутьев дает материал, из которого сооружают конструкции (пролеты мостов, балки и т.п.), которые выдерживают большие нагрузки, вызывающие растрескивание обычного бетона. Интересно, что первыми применять железо в качестве арматуры стали древние греки, причем армировали они мрамор. Когда архитектору Мнесиклу в 437 до н.э. понадобилось перекрыть пролеты длиной в 4–6 м, он замуровал в специальных канавках в мраморных плитах двухметровые железные стержни, чтобы перекрытия справились с напряжениями.

Компонентами композитов являются самые разнообразные материалы – металлы, керамика, стекла, пластмассы, углерод и т.п. Известны многокомпонентные композиционные материалы – полиматричные, когда в одном материале сочетают несколько матриц, или гибридные, включающие в себя разные наполнители. Наполнитель определяет прочность, жесткость и деформируемость материала, а матрица обеспечивает монолитность материала, передачу напряжения в наполнителе и стойкость к различным внешним воздействиям.

Структура композиционных материалов.

По структуре композиты делятся на несколько основных классов: волокнистые, слоистые, дисперсноупрочненные, упрочненные частицами и нанокомпозиты. Волокнистые композиты армированы волокнами или нитевидными кристаллами – кирпичи с соломой и папье-маше можно отнести как раз к этому классу композитов. Уже небольшое содержание наполнителя в композитах такого типа приводит к появлению качественно новых механических свойств материала. Широко варьировать свойства материала позволяет также изменение ориентации размера и концентрации волокон. Кроме того, армирование волокнами придает материалу анизотропию свойств (различие свойств в разных направлениях), а за счет добавки волокон проводников можно придать материалу электропроводность вдоль заданной оси.

В слоистых композиционных материалах матрица и наполнитель расположены слоями, как, например, в особо прочном стекле, армированном несколькими слоями полимерных пленок.

Микроструктура остальных классов композиционных материалов характеризуется тем, что матрицу наполняют частицами армирующего вещества, а различаются они размерами частиц. В композитах, упрочненных частицами, их размер больше 1 мкм, а содержание составляет 20–25% (по объему), тогда как дисперсноупрочненные композиты включают в себя от 1 до 15% (по объему) частиц размером от 0,01 до 0,1 мкм. Размеры частиц, входящих в состав нанокомпозитов – нового класса композиционных материалов – еще меньше и составляют 10–100 нм.

Полимерные композиционные материалы (ПКМ).

Композиты, в которых матрицей служит полимерный материал, являются одним из самых многочисленных и разнообразных видов материалов. Их применение в различных областях дает значительный экономический эффект. Например, использование ПКМ при производстве космической и авиационной техники позволяет сэкономить от 5 до 30% веса летательного аппарата. А снижение веса, например, искусственного спутника на околоземной орбите на 1 кг приводит к экономии 1000$. В качестве наполнителей ПКМ используется множество различных веществ.

А) Стеклопластики – полимерные композиционные материалы, армированные стеклянными волокнами, которые формуют из расплавленного неорганического стекла. В качестве матрицы чаще всего применяют как термореактивные синтетические смолы (фенольные, эпоксидные, полиэфирные и т.д.), так и термопластичные полимеры (полиамиды, полиэтилен, полистирол и т.д.). Эти материалы обладают достаточно высокой прочностью, низкой теплопроводностью, высокими электроизоляционными свойствами, кроме того, они прозрачны для радиоволн. Использование стеклопластиков началось в конце Второй мировой войны для изготовления антенных обтекателей – куполообразных конструкций, в которых размещается антенна локатора. В первых армированных стеклопластиках количество волокон было небольшим, волокно вводилось, главным образом, чтобы нейтрализовать грубые дефекты хрупкой матрицы. Однако со временем назначение матрицы изменилось – она стала служить только для склеивания прочных волокон между собой, содержание волокон во многих стеклопластиках достигает 80% по массе. Слоистый материал, в котором в качестве наполнителя применяется ткань, плетенная из стеклянных волокон, называется стеклотекстолитом.

Стеклопластики – достаточно дешевые материалы, их широко используют в строительстве, судостроении, радиоэлектронике, производстве бытовых предметов, спортивного инвентаря, оконных рам для современных стеклопакетов и т.п.

Б) Углепластики – наполнителем в этих полимерных композитах служат углеродные волокна. Углеродные волокна получают из синтетических и природных волокон на основе целлюлозы, сополимеров акрилонитрила, нефтяных и каменноугольных пеков и т.д. Термическая обработка волокна проводится, как правило, в три этапа (окисление – 220° С, карбонизация – 1000–1500° С и графитизация – 1800–3000° С) и приводит к образованию волокон, характеризующихся высоким содержанием (до 99,5% по массе) углерода. В зависимости от режима обработки и исходного сырья полученное углеволокно имеет различную структуру. Для изготовления углепластиков используются те же матрицы, что и для стеклопластиков – чаще всего – термореактивные и термопластичные полимеры. Основными преимуществами углепластиков по сравнению со стеклопластиками является их низкая плотность и более высокий модуль упругости, углепластики – очень легкие и, в то же время, прочные материалы. Углеродные волокна и углепластики имеют практически нулевой коэффициент линейного расширения. Все углепластики хорошо проводят электричество, черного цвета, что несколько ограничивает области их применения. Углепластики используются в авиации, ракетостроении, машиностроении, производстве космической техники, медтехники, протезов, при изготовлении легких велосипедов и другого спортивного инвентаря.

На основе углеродных волокон и углеродной матрицы создают композиционные углеграфитовые материалы – наиболее термостойкие композиционные материалы (углеуглепластики), способные долго выдерживать в инертных или восстановительных средах температуры до 3000° С. Существует несколько способов производства подобных материалов. По одному из них углеродные волокна пропитывают фенолформальдегидной смолой, подвергая затем действию высоких температур (2000° С), при этом происходит пиролиз органических веществ и образуется углерод. Чтобы материал был менее пористым и более плотным, операцию повторяют несколько раз. Другой способ получения углеродного материала состоит в прокаливании обычного графита при высоких температурах в атмосфере метана. Мелкодисперсный углерод, образующийся при пиролизе метана, закрывает все поры в структуре графита. Плотность такого материала увеличивается по сравнению с плотностью графита в полтора раза. Из углеуглепластиков делают высокотемпературные узлы ракетной техники и скоростных самолетов, тормозные колодки и диски для скоростных самолетов и многоразовых космических кораблей, электротермическое оборудование.

В) Боропластики – композиционные материалы, содержащие в качестве наполнителя борные волокна, внедренные в термореактивную полимерную матрицу, при этом волокна могут быть как в виде мононитей, так и в виде жгутов, оплетенных вспомогательной стеклянной нитью или лент, в которых борные нити переплетены с другими нитями. Благодаря большой твердости нитей, получающийся материал обладает высокими механическими свойствами (борные волокна имеют наибольшую прочность при сжатии по сравнению с волокнами из других материалов) и большой стойкостью к агрессивным условиям, но высокая хрупкость материала затрудняет их обработку и накладывает ограничения на форму изделий из боропластиков. Кроме того, стоимость борных волокон очень высока (порядка 400 $/кг) в связи с особенностями технологии их получения (бор осаждают из хлорида на вольфрамовую подложку, стоимость которой может достигать до 30% стоимости волокна). Термические свойства боропластиков определяются термостойкостью матрицы, поэтому рабочие температуры, как правило, невелики.

Применение боропластиков ограничивается высокой стоимостью производства борных волокон, поэтому они используются главным образом в авиационной и космической технике в деталях, подвергающихся длительным нагрузкам в условиях агрессивной среды.

Г) Органопластики – композиты, в которых наполнителями служат органические синтетические, реже – природные и искусственные волокна в виде жгутов, нитей, тканей, бумаги и т.д. В термореактивных органопластиках матрицей служат, как правило, эпоксидные, полиэфирные и фенольные смолы, а также полиимиды. Материал содержит 40–70% наполнителя. Содержание наполнителя в органопластиках на основе термопластичных полимеров – полиэтилена, ПВХ, полиуретана и т.п. – варьируется в значительно больших пределах – от 2 до 70%. Органопластики обладают низкой плотностью, они легче стекло- и углепластиков, относительно высокой прочностью при растяжении; высоким сопротивлением удару и динамическим нагрузкам, но, в то же время, низкой прочностью при сжатии и изгибе.

Важную роль в улучшении механических характеристик органопластика играет степень ориентация макромолекул наполнителя. Макромолекулы жесткоцепных полимеров, таких, как полипарафенилтерефталамид (кевлар) в основном ориентированы в направлении оси полотна и поэтому обладают высокой прочностью при растяжении вдоль волокон. Из материалов, армированных кевларом, изготавливают пулезащитные бронежилеты.

Органопластики находят широкое применение в авто-, судо-, машиностроении, авиа- и космической технике, радиоэлектронике, химическом машиностроении, производстве спортивного инвентаря и т.д.

Д) Полимеры, наполненные порошками. Известно более 10000 марок наполненных полимеров. Наполнители используются как для снижения стоимости материала, так и для придания ему специальных свойств. Впервые наполненный полимер начал производить доктор Бейкеленд (Leo H.Baekeland, США), открывший в начале 20 в. способ синтеза фенолформфльдегидной (бакелитовой) смолы. Сама по себе эта смола – вещество хрупкое, обладающее невысокой прочностью. Бейкеленд обнаружил, что добавка волокон, в частности, древесной муки к смоле до ее затвердевания, увеличивает ее прочность. Созданный им материал – бакелит – приобрел большую популярность. Технология его приготовления проста: смесь частично отвержденного полимера и наполнителя – пресс-порошок - под давлением необратимо затвердевает в форме. Первое серийное изделие произведено по данной технологии в 1916, это – ручка переключателя скоростей автомобиля «Роллс-Ройс». Наполненные термореактивные полимеры широко используются по сей день.

Сейчас применяются разнообразные наполнители так термореактивных, так и термопластичных полимеров. Карбонат кальция и каолин (белая глина) дешевы, запасы их практически не ограничены, белый цвет дает возможность окрашивать материал. Применяют для изготовления жестких и эластичных поливинилхлоридных материалов для производства труб, электроизоляции, облицовочных плиток и т.д., полиэфирных стеклопластиков, наполнения полиэтилена и полипропилена. Добавление талька в полипропилен существенно увеличивает модуль упругости и теплостойкость данного полимера. Сажа больше всего используется в качестве наполнителя резин, но вводится и в полиэтилен, полипропилен, полистирол и т.п. По-прежнему широко применяют органические наполнители – древесную муку, молотую скорлупу орехов, растительные и синтетические волокна. Для создания биоразлагающихся композитов в качество наполнителя используют крахмал.

Е) Текстолиты – слоистые пластики, армированные тканями из различных волокон. Технология получения текстолитов была разработана в 1920-х на основе фенолформальдегидной смолы. Полотна ткани пропитывали смолой, затем прессовали при повышенной температуре, получая текстолитовые пластины. Роль одного из первых применений текстолитов – покрытия для кухонных столов – трудно переоценить.

Основные принципы получения текстолитов сохранились, но сейчас из них формуют не только пластины, но и фигурные изделия. И, конечно, расширился круг исходных материалов. Связующими в текстолитах является широкий круг термореактивных и термопластичных полимеров, иногда даже применяются и неорганические связующие – на основе силикатов и фосфатов. В качестве наполнителя используются ткани из самых разнообразных волокон – хлопковых, синтетических, стеклянных, углеродных, асбестовых, базальтовых и т.д. Соответственно разнообразны свойства и применение текстолитов.

Композиционные материалы с металлической матрицей.

При создании композитов на основе металлов в качестве матрицы применяют алюминий, магний, никель, медь и т.д. Наполнителем служат или высокопрочные волокна, или тугоплавкие, не растворяющиеся в основном металле частицы различной дисперсности.

Свойства дисперсноупрочненных металлических композитов изотропны –одинаковы во всех направлениях. Добавление 5–10% армирующих наполнителей (тугоплавких оксидов, нитридов, боридов, карбидов) приводит к повышению сопротивляемости матрицы нагрузкам. Эффект увеличения прочности сравнительно невелик, однако ценно увеличение жаропрочности композита по сравнению с исходной матрицей. Так, введение в жаропрочный хромоникелевый сплав тонкодисперсных порошков оксида тория или оксида циркония позволяет увеличить температуру, при которой изделия из этого сплава способны к длительной работе, с 1000° С до 1200° С. Дисперсноупрочненные металлические композиты получают, вводя порошок наполнителя в расплавленный металл, или методами порошковой металлургии.

Армирование металлов волокнами, нитевидными кристаллами, проволокой значительно повышает как прочность, так и жаростойкость металла. Например, сплавы алюминия, армированные волокнами бора, можно эксплуатировать при температурах до 450–500° С, вместо 250–300° С. Применяют оксидные, боридные, карбидные, нитридные металлические наполнители, углеродные волокна. Керамические и оксидные волокна из-за своей хрупкости не допускают пластическую деформацию материала, что создает значительные технологические трудности при изготовлении изделий, тогда как использование более пластичных металлических наполнителей позволяет переформование. Получают такие композиты пропитыванием пучков волокон расплавами металлов, электроосаждением, смешением с порошком металла и последующим спеканием и т.д.

В 1970-х появились первые материалы, армированные нитевидными монокристаллами («усами»). Нитевидные кристаллы получают, протягивая расплав через фильеры. Используются «усы» оксида алюминия, оксида бериллия, карбидов бора и кремния, нитридов алюминия и кремния и т.д. длиной 0,3–15 мм и диаметром 1–30 мкм. Армирование «усами» позволяет значительно увеличить прочность материала и повысить его жаростойкость. Например, предел текучести композита из серебра, содержащего 24% «усов» оксида алюминия, в 30 раз превышает предел текучести серебра и в 2 раза – других композиционных материалов на основе серебра. Армирование «усами» оксида алюминия материалов на основе вольфрама и молибдена вдвое увеличило их прочность при температуре 1650° С, что позволяет использовать эти материалы для изготовления сопел ракет.

Композиционные материалы на основе керамики.

Армирование керамических материалов волокнами, а также металлическими и керамическими дисперсными частицами позволяет получать высокопрочные композиты, однако, ассортимент волокон, пригодных для армирования керамики, ограничен свойствами исходного материала. Часто используют металлические волокна. Сопротивление растяжению растет незначительно, но зато повышается сопротивление тепловым ударам – материал меньше растрескивается при нагревании, но возможны случаи, когда прочность материала падает. Это зависит от соотношения коэффициентов термического расширения матрицы и наполнителя.

Армирование керамики дисперсными металлическими частицами приводит к новым материалам (керметам) с повышенной стойкостью, устойчивостью относительно тепловых ударов, с повышенной теплопроводностью. Из высокотемпературных керметов делают детали для газовых турбин, арматуру электропечей, детали для ракетной и реактивной техники. Твердые износостойкие керметы используют для изготовления режущих инструментов и деталей. Кроме того, керметы применяют в специальных областях техники – это тепловыделяющие элементы атомных реакторов на основе оксида урана, фрикционные материалы для тормозных устройств и т.д.

Керамические композиционные материалы получают методами горячего прессования (таблетирование с последующим спеканием под давлением) или методом шликерного литья (волокна заливаются суспензией матричного материала, которая после сушки также подвергается спеканию).

Екатерина Менделеева

www.krugosvet.ru

композиционные материалы - это... Что такое композиционные материалы?

(композиты), конструкционные материалы, состоящие из двух или более разнородных компонентов, объединённых одной основой (связующим или матрицей). Матрица может быть полимерной (эпоксидные, фенолоформальдегидные, полиэфирные смолы), металлической (сплавы Al, Mg, Ni, Cu, Ti), углеродной, керамической и др.; компоненты, или наполнители, – волокнистыми (нити, жгуты, короткие резаные волокна, нитевидные кристаллы), слоистыми (плёнки, пластинки, бумага), тонкодисперсными (металлические или керамические мелкодисперсные частицы). Матрица обеспечивает монолитность материала, передаёт наполнителю механическую нагрузку, определяет химические и теплотехнические свойства всего материала. Наполнители принимают на себя механическое напряжение, возникающее при работе композита, и тем самым определяют его механические свойства, гл. обр. прочность, твёрдость или жёсткость. Наиболее распространены материалы с полимерной матрицей, упрочнённые стеклянными (стеклопластики), углеродными (углепластики), органическими (органопластики), борными (боропластики) и другими волокнами или нитевидными кристаллами. Высокой прочностью и жаростойкостью отличаются металлические материалы, армированные углеродными или борными волокнами, стальной, молибденовой или вольфрамовой проволокой. Углеродные материалы армируют углеродными волокнами, керамические – жаростойкими волокнами из карбида кремния или углерода. Физико-механические свойства композитов зависят как от количества упрочняющих частиц, так и от их взаимного расположения (ориентации). Часто используют материалы, состоящие из нескольких матриц (полиматричные) или наполнителей различной природы (гибридные), отличающиеся прекрасными эксплуатационными характеристиками. Так, напр., прочность на растяжение магниевого композита, упрочнённого волокнами нержавеющей стали, повышается в 5 раз, а удельная прочность – почти в 3 раза; медь, армированная волокнами вольфрама, может более 1500 ч работать при 400 °C; серебро, упрочнённое дисперсными частицами или нитевидными кристаллами оксида алюминия, в 3–4 раза прочнее чистого металла. Металлические композиционные материалы изготовляют, пропитывая каркас из армирующих волокон наполнителя расплавом металла под давлением, совместным прессованием или прокаткой волокон с металлической фольгой при повышенной температуре. Полимерные композиты получают пропиткой наполнителя расплавом полимера с последующим прессованием, прокаткой или экструзией при повышенной температуре и давлении. Используют также методы порошковой металлургии, смешивая шихту из наполнителя и гранул полимера и подвергая затем эту массу спеканию, горячему прессованию или прокатке. Керамические композиты армируют непрерывными волокнами SiC, а также металлическими и керамическими дисперсными частицами. Спеканием измельчённых компонентов в атмосфере инертного газа или в вакууме получают материалы с повышенной прочностью на изгиб, отличающиеся высокой стойкостью к окислению при высоких температурах. Композиты с керамической матрицей из оксидов Al, Be, Mg, карбидов W, Ti и наполнителями из дисперсных частиц тугоплавких металлов (т. н. керметы) огнеупорны при очень высоких температурах (до 2000 °C), прочны при повышенной нагрузке, стойки в химически агрессивных средах.Композиционные материалы широко используют в качестве конструкционных, теплозащитных, режущих, износостойких, электротехнических и других материалов в строительстве, машиностроении, атомной и металлургической промышленности.

Энциклопедия «Техника». — М.: Росмэн. 2006.

dic.academic.ru

Как создают композиты

Сегодня наука многое знает о строении материалов и их свойствах, знает «привычки» и «вкусы» различных материалов, и это позволяет улучшать известные и создавать новые материалы не вслепую, не наудачу, а целенаправленно. Наглядно это можно продемонстрировать на том, как создают композиты.

Плавка метала для создания композита

Плавка метала для создания композитаМатериаловедение

Материаловедение изучает общие закономерности создания материалов, устанавливает связи между строением, составом и свойствами материалов. Используя эти закономерности и связи, разработчики новых материалов намечают области поиска и движутся к своей цели осознанно, не блуждая в потемках, как Палисси, создавая французский фарфор, (подробнее: История создания французского фарфора). Пути, ведущие к цели, сегодня уже достаточно хорошо освещены, на некоторых из них установлены мощные прожекторы, на других повешены маленькие фонарики.

По ярко освещенным дорогам можно двигаться быстро, по слабо освещенным — медленнее, преодолевая бугры и пробираясь сквозь заросли, но направление выдерживать можно достаточно четко. Вот по таким дорогам и движутся сегодня отряды материаловедов. А кто-то открывает новые пути, и им необходима интуиция Палисси.

Как же сегодня создаются композиты. Это неверное утверждение, что метод проб и ошибок уже не используется вообще. Используется. Но сравнительно мало.

Армированные композиты

Армированным композитам повезло больше, чем другим материалам. К тому времени, когда созрела мысль о необходимости их разработки, уже существовала теория анизотропных сред, которая позволяла предсказывать заранее свойства композитов по известным свойствам компонентов.

Если древние металлурги, добавляя в расплавленное железо вещество, не знали, как оно повлияет на свойства стали, (подробнее: Тайна булата) то создатели армированных композитов четко знают, что они должны получить, вводя определенный вид волокон в определенную матрицу. И могут предсказать свойства будущего материала не только качественно, но и количественно. Потому что они опираются на прочный теоретический фундамент.

Теория и практика

Это не означает, что на практике всегда получается то, что предсказывает теория. К сожалению, полное согласие теории с практикой наблюдается далеко не всегда.

Теория, как правило, строится для каких-то определенных моделей, которые отражают главные особенности реальных композитов. Главные, но не все. Все она просто не может учесть, потому что их очень много, и попытка учесть все приводит к такому усложнению, что пользоваться такой теорией просто невозможно. Поэтому каждая теория справедлива в тех рамках, которые оговорены при ее построении. А реальные материалы об этих рамках ничего не знают. И если их поведение в эти рамки не укладывается, то нужно винить не теорию, а тех, кто ее применяет там, где применять нельзя.

Но для большей части армированных композитов теория армированных сред позволяет достаточно надежно оценивать свойства, которые могут быть достигнуты, то есть дает ориентир, к которому следует стремиться. Эта теория в общем виде довольно сложна, и чтобы ее понять, нужно знать специальные разделы высшей математики. Мы не будем их касаться, а чтобы все-таки получить представление о том, как можно заранее прогнозировать свойства композитов, рассмотрим простейший пример, для понимания которого вполне достаточно знаний среднего пятиклассника.

Пример создания композита

Требуется создать композит на основе алюминия с прочностью 1000 МПа и модулем Юнга 200 ГПа. Достаточно иметь эту прочность только в одном направлении, в остальных допустима прочность на уровне алюминия. Плотность композита не должна превышать плотности алюминиевых сплавов.

Алюминий как основа создания композита

Алюминий как основа создания композитаЕсли задачу перефразировать, получится следующее: требуется создать материал на основе алюминия, обладающий прочностью и жесткостью хорошей легированной стали и сохраняющий при этом весовые характеристики алюминия.

Традиционными металлургическими методами (легированием, термической обработкой, пластической деформацией) это сделать невозможно. Прочность чистого алюминия составляет 120—150 МПа, алюминиевых сплавов — до 500—700 МПа. Большего добиться не удается. Модуль Юнга алюминия и его сплавов примерно 70 ГПа, причем легирование, термообработка и пластическая деформация практически не влияют на его величину. А нам нужно увеличить его почти втрое.

Алюминий относится к числу легких металлов (плотность 2700 кг/м3), и если осуществлять легирование более тяжелыми элементами, чем сам алюминий, это приведет к увеличению плотности и не позволит выполнить поставленные требования.

Рассуждения материаловеда-композитчика

Проследим за ходом рассуждений материаловеда-композитчика. Для него ясно, что задача должна решаться путем создания композиционного материала. Поскольку требуется обеспечить прочность только в одном направлении, нужно создавать армированный материал, в котором армирующие волокна уложены параллельно друг другу. Вдоль их оси и будет обеспечена максимальная прочность и жесткость. Вопрос в том, какие волокна использовать и сколько их ввести?

Ясно, что в качестве арматуры нужны волокна с максимальными значениями прочности и жесткости. Но только этими показателями ограничиваться нельзя. Например, вольфрамовые волокна, хотя и обладают высокими механическими характеристиками, имеют большую плотность, и, используя их в качестве арматуры, мы заведомо не сможем выполнить требование, касающееся плотности разрабатываемого композита. По той же причине следует отказаться от применения стальных проволок и волокон карбида кремния.

Нитевидные кристаллы, (подробнее: Металлические усы) могли бы помочь решить задачу, но, как мы уже знаем, их использование связано с большими технологическими трудностями и крупными материальными затратами.

Пожалуй, наиболее целесообразно попробовать волокна бора и углерода. Их применение не увеличит плотность композита по сравнению с алюминием (углеродные волокна даже уменьшат ее), а модуль упругости и прочность должны повыситься.

Необходимо подсчитаем, сколько волокон нужно ввести, чтобы обеспечить заданные механические характеристики. Сколько — это значит не сколько штук, а сколько процентов по объему должны занимать в композите волокна.

Правило смесей

Расчет здесь простой. Нужно применить правило аддитивности, т.е. воспользоваться правилом смесей.

Раньше в четвертом-пятом классах решали задачи такого типа: килограмм карамелек стоит 1 рубль, а килограмм ирисок — 3 рубля. Сколько будет стоить килограмм смеси, составленной из двух килограммов карамелек и четырех килограммов ирисок? Казалось бы, кому нужно знать стоимость килограмма этой злосчастной смеси, ведь ни одного нормального покупателя такой вопрос совершенно не волнует.

Но оказалось, задачи о смесях на самом деле — очень нужная штука. Их нередко используют в разных технических расчетах и в частности при оценочных расчетах некоторых свойств композитов. Например, прочность и жесткость композиционного материала в направлении армирования можно рассчитать точно так же, как стоимость одного килограмма смеси.

Композит в первом приближении можно рассматривать как смесь матрицы и волокон. (Это можно сделать далеко не всегда, но в данном случае для оценочных расчетов — можно.)

Цена одного килограмма смеси определяется по простой формуле: Ц = Ц1 N1 + Ц2 N2. В этой формуле Ц1 Ц2 и Ц — цены карамелек, ирисок и смеси соответственно; N1 — доля карамелек в смеси, N2 — доля ирисок в смеси. При этом в сумме N1 + N2 = 1.

В смеси, состоящей из 2кг карамелек и 4кг ирисок, доля карамелек N1 = 2/(2+4) = 1/3, а доля ирисок N2 = 4/(2+4) = 2/3. В соответствии с приведенной формулой цена 1кг смеси из карамелек и ирисок составит:

Ц = 1(руб/кг) 1/3 + 3(руб/кг) 2/3 = 2 1/3 (руб/кг).

Модуль Юнга для композита

По аналогичной формуле можно рассчитать модуль Юнга для композита в направлении укладки волокон: Е = EM VM +EB VB. Здесь EM, EB, Е — модули Юнга матрицы, (подробнее: Армированные композиты), волокон и композита соответственно; VM, VB — объемные доли матрицы и волокон в композите.

Бронепластина как яркий пример применения композита

Бронепластина как яркий пример применения композитаС учетом того, что VM + VB = 1, это выражение можно записать в виде:

Е = EM (1-VB) + EB VB.

Последней формулой воспользуемся для решения поставленной задачи. Нам нужно получить композит с модулем Юнга Е = 200 ГПа. Модуль Юнга алюминиевой матрицы EM = 70 ГПа, средний модуль Юнга борных волокон EB = 400 ГПа, а углеродных волокон EB = 350 ГПа. Следовательно, для композита, армированного борными волокнами, формула примет вид: 200=70 (1-VB) + 400 VB.

Решая это уравнение относительно VB, получим:

VB = 0,39 = 39 % (по объему). Для композита алюминий — углеродные волокна — 200 = 70(1-VB) + 350VB, откуда VB = 0,46 = 46 % (по объему). Таким образом, чтобы выполнить требование по жесткости, необходимо ввести в алюминий либо 39 % (по объему) борных волокон, либо 46 % (по объему) углеродных волокон.

Прочность композита тоже может быть рассчитана по правилу смесей. Если волокна менее пластичны, чем матрица (а у нас как раз такой случай), то прочность армированного материала в направлении укладки волокон приближенно оценивается формулой:

(ϬB)к = (ϬB)в VB + ϬМ (1-VB)

Здесь (ϬB)к и (ϬB)в — пределы прочности композита и волокон; ϬМ — величина, близкая к пределу текучести матрицы; VB— объемная доля волокон.

Нам нужно получить (ϬB)к = 1000 МПа. Борные волокна в среднем имеют (ϬB)в = 3250 МПа, а углеродные — (ϬB)в = 2500 МПа, предел текучести алюминия примерно 30 МПа. Таким образом, для алюминия, армированного борными волокнами, получаем

1000 = 3250 VB + 30(1 — VB),

а для углеалюминия —

1000 = 2500 VB + 30(1 — VB).

Решение этих уравнений дает для бороалюминия VB = 0,3 = 30 % (по объему), а для углеалюминия VB = 0,39 = 39 % (по объему). Из полученных результатов видно, что задача решается либо созданием бороалюминия, содержащего 39 % (по объему), либо — углеалюминия, армированного 46% (по объему) углеродных волокон. Композиты такого состава будут иметь требуемую жесткость, прочность их будет выше заданной (это не очень выгодно с экономической точки зрения, но делать материалы менее прочными мы не имеем права, поскольку при уменьшении прочности за счет уменьшения концентрации волокон снижается и модуль Юнга).

Плотность полученных композитов также можно рассчитать по правилу смесей:

ɣ = ɣB VB + ɣМ (1 — ɣB).

Здесь ɣ, ɣB, ɣМ — плотности композита, волокон и матрицы; VB — объемная доля волокон. Взяв значения плотностей борных и углеродных волокон (2630 кг/м3 и 1700 кг/м3 ) и зная, что ɣМ = 2700 кг/м3, легко подсчитать, что плотность композита алюминий — 39 % (по объему) борных волокон составляет 2670 кг/м3, а композита алюминий — 46 % (по объему) углеродных волокон — 2240 кг/м3. Следовательно, требование по плотности выполнено тоже.

Дальше следует решить, на каком из двух выбранных композитов остановиться. Это определяется целым комплексом условий — технологических, конструкционных, экономических. В одних случаях более предпочтительным может оказаться бороалюминий, в других — углеалюминий. Поскольку дополнительная информация не оговаривается, на этом можно остановиться, считая задачу, о том как создаются композиты, выполненной.

libtime.ru

Композитные материалы - особенности свойств и основные виды

Что такое композиционный материал (композит)

Композитные материалы (КМ) – говорят, первые упоминания о подобных материалах можно найти в Библии. Композит — это материал, состоящий из двух и более компонентов, которые усиливают и дополняют свойства друг друга. Благодаря чему, конечный материал обладает свойствами, достижение которых невозможно каждым компонентом по отдельности. Возьмем, к примеру, стеклопластик. Так, если бы какая то деталь была полностью из стекла, она обладала бы очень большой теоретической прочностью на растяжение или сжатие. Но на практике, многочисленные поверхностные трещины приводят к разрушению изделия задолго до достижения ее теоретической прочности. В таком же изделии из стеклопластика, рост какой-то конкретной микротрещины ограничится обрывом одного волокна. А полимерная матрица перераспределит нагрузку на оставшиеся волокна. Примерно так работает самая обычная стеклопластиковая арматура. Так же, при изготовлении изделия можно заложить направление волокон с учетом предполагаемых направлений нагрузки на изделие. Что позволит избежать излишнего количества материалов в «ненужных» нам направлениях.

Рынок композитов в России

Доля России в мировом производстве композитов минимальна. Емкость рынка композиционных материалов, делает производство КМ одним из наиболее перспективных направлений деятельности в нашей стране. Если в 1970-е мы были 4-е в мире по производству композитов, то сейчас не обеспечиваем и 3% мирового спроса. Это в немалой степени обусловлено отсутствием своего сырья, до недавнего времени на долю импорта приходилось 90%. Но программа импорта замещения работает и в композитной отрасли, так в 2015г. на территории Татарстана было открытие завода по производству углеродного волокна. Предприятие, при выходе на полную мощность, способно полностью удовлетворить потребности российского рынка.

Так же, производство КМ в промышленном масштабе тормозит отсутствие единых технических регламентов в этой сфере. Главгосэкспертиза попросту не пропускает многие проекты в строительстве из-за отсутствия СНИПов на технологию. Тем не менее, с помощью КМ в России усилено больше тысячи строительных объектов. Так в 2014г . в Башкирии 5 мостов были усилены лентами (в основе которых углеродное волокно и эпоксидная смола) для провоза по ним крупногабаритного оборудования ОАО «Газпром» весом почти 100т.

Применение композитных материалов в технике

Полимерные КМ имеют неоспоримый ряд преимуществ в сравнении с металлоконструкциями. Таких как: эксплуатационно-технические, -экономические, технологические. Именно поэтому они (в основном углепластик и стеклопластик) получили широкое применение почти во всех отраслях промышленности.

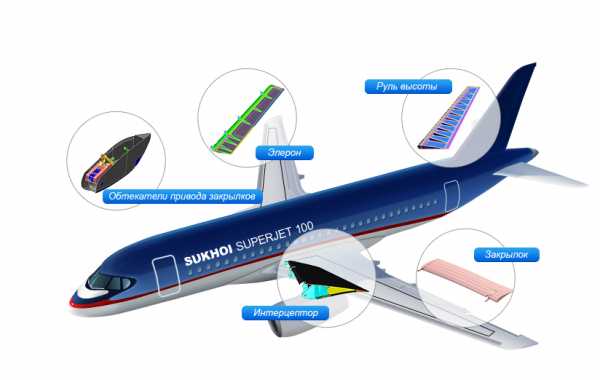

Авиация

В самолетостроении композитные материалы начали применять еще с 1940-ых, в настоящее же время доля КМ в некоторых образцах достигает 50% (Boeing787 Dreamliner). Из КМ изготавливаются такие детали как: обшивка, руль высоты, руль направления, обтекатели, воздухозаборники, закрылки и т.п. К примеру: замена элементов крепления лопастей к ротору на стеклопластиковые, в некоторых моделях вертолетов, позволила снизить массу деталей на 40%, а стоимость в 2,5 раза.

Ракетная техника

Одними из первых стеклопластиковых деталей, примененных в 60-х годах, в ракетной технике, стали корпуса двигателей боевых ракет. Дальность таких ракет увеличилась с 1500 до 4000км. Сейчас, доля КМ в некоторых типах ракет доходит до 85-90% от общей массы.

Космические аппараты

Посчитано что экономическая выгода от снижения массы космического аппарата всего на 1кг составляет от10000 $ до 50 000 $. Наилучших показателей в снижении веса космических аппаратов удалось добиться только с применением КМ. К концу прошлого века доля композитов в конструкции составляла 20%.

Автомобилестроение

Применение композитов в машиностроении так же продолжает набирать обороты. Сейчас есть проекты создания автомобилей с максимальным применением КМ. Расход топлива такого автомобиля должен составить менее 2,5л на 100км.

Углепластик, стеклопластик, кевларопластик в основе которых эпоксидная и полиэфирная смола и многие другие виды КМ так же обширно применяются в судостроении, железнодорожном транспорте, спортивной технике, строительстве. В качестве только развивающихся видов техники можно выделить радиотехнику, военную технику, ортопедические протезы и современную бытовую технику.

Композитный материал-технологии изготовления

На конечные свойства изделия также влияет то, каким способом оно произведено. Некоторые методы позволяют организовать производство композитов даже у себя в гараже. И так, рассмотрим наиболее часто встречающиеся методы производства КМ:

Напыление

Рубленное волокно, перемешанное с катализированной смолой напыляется с помощью пистолета на оснастку.

Связующее : преимущественно, полиэфирная смола

Наполнитель: стекловолокно

Ручная формовка

Сухие армирующие волокна в виде полотен укладываются на матрицу, после чего наносится смола.

Вакуумное формование

После укладки и пропитки ткани как при ручной формовке, на стадии отверждения, применяется давление для укрепления ламината.

Связующее : чаще, эпоксидная смола или фенольная

Намотка

Волокна, пропитанные связующим, наматываются в различных направлениях на оправку. Пример: стеклопластиковые трубы или баллоны.

Пултрузия

Процесс производства профильных изделий из одноосно-ориентированных пластиков непрерывным способом, является аналогией экструзии металлов.

RTM

Сухой армирующий слой укладывается на оснастку, затем вторая часть оснастки закрывается и происходит инъекция смолы в полость.

Автоклав

Препрег (предварительно пропитанное волокно или ткань) выкладывается на поверхность оснастки. Затем оснастка нагревается под давлением до 120-180 °С. Давление создается автоклавом, а высокая температура активирует катализатор в связующем.

Связующее: обычно эпоксидная, полиэфирная или фенольная смола

Наполнитель: чаще всего углеродное или стекловолкно

В заключение

ХХI век давно называют веком композитных материалов, как были каменные и бронзовые века в древности. Композиты прочно вошли в нашу жизнь, изделия из углепластика и стеклопластика можно встретить во всех отраслях промышленности и в быту. Ясно, что у российского рынка композитов колоссальный потенциал. Производству ПКМ способствуют различные Государственные программы. Технология изготовления изделий из композиционных материалов вошла в число 27 приоритетных направлений, предусмотренных Указом №899 «Об утверждении приоритетных направлений развития науки, технологий и техники в РФ и перечня критических технологий РФ». Владение базовой теорией композитов может пригодиться и в быту от ремонта стеклопластиковой душевой кабины до упрочнения фундамента домов углеродной лентой. О перспективах компаний производящих композитные материалы не приходиться и говорить.

composite-materials.ru