Содержание

какие разновидности использовать, какой расход в работе и какое давление применяется для получения ровного шва – Газовая сварка на Svarka.guru

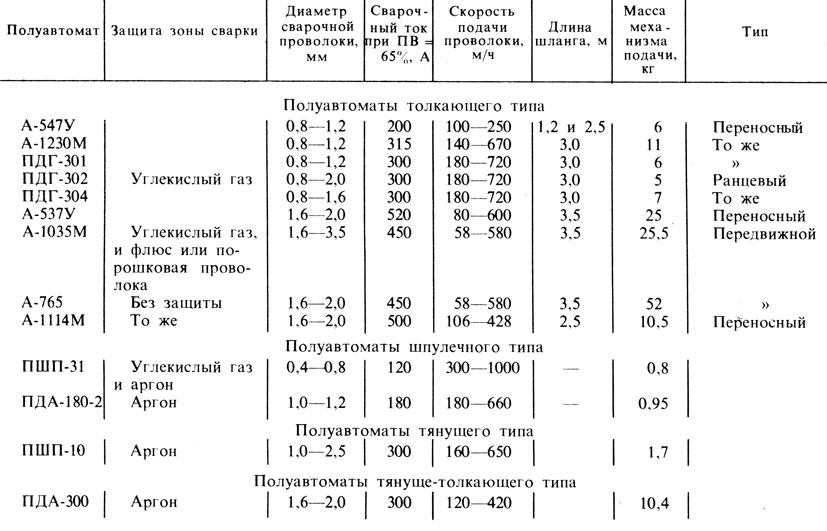

На сегодняшний день существует множество режимов и видов сварки. Для одних типов требуются переносные (инверторные) источники питания другие же могут использоваться только в условиях цеха под наблюдение нескольких специалистов.

Чтобы получился хороший, ровный и прочный шов, нужно соблюдать все правила, знать какие газы будут оптимальны для данного аппарата и каких правил нужно придерживаться при работе с металлами.

Содержание

- 1 Особенности

- 2 Что можно варить?

- 3 Разновидности

- 4 Расход в работе

- 5 Газовые смеси

- 5.1 Какие бывают смеси?

- 6 Заключение

Особенности

Алгоритм сварки полуавтоматом — это своего рода модификация ручной электродуговой сварки. Чтобы в полной мере оценить преимущества недостатки, нужно рассмотреть как именно проводится полуавтоматическая сварка.

Перед тем как приступать к процессу сварки нужно усвоить несколько пунктов:

- В плюсовую клемму нужно подключать горелку, а в минусовую — заготовку.

- Для каждого типа металла используется специальная проволока.

- Сила тока и скорость его подачи проволоки это прямо пропорциональное значение. Чем сильнее поступает ток, тем больше должна быть скорость подачи и наоборот.

- Токосъемный наконечник это расходный материал который будет часто меняться. Его диаметр должен соответствовать диаметру самой проволоки.

- В основном, от параметров работы механизма падающего проволоку зависит качество готового шва.

- Чтобы подача проволоки была непрерывной, шланг который подаёт её, должен быть крайне жестким.

- Если толщина металла который сваривают, менее 1 мм то лучше производить сварку точками, тогда заготовка не перегреется и не прогорит.

- В том случае когда напряжение в сети 190 вольт а не 220, то есть меньше стандартного, лучше использовать проволоку маленького диаметра.

К примеру вместо 0,8 взять 0,6, тогда аппарат намного легче справится с ней и шов качественный.

К примеру вместо 0,8 взять 0,6, тогда аппарат намного легче справится с ней и шов качественный. - Если сварка полуавтоматическим устройством происходит без участия газа, то плюсовую клемму нужно подключать непосредственно к заготовке и применять для сварки специальную проволоку.

Что можно варить?

Полуавтоматом можно варить металл любой толщины, тем не менее толстые изделия нужно разогревать докрасна паяльной лампой. Для этих целей отлично подходит инверторный источник питания.

Сварка в аргоне это совсем другое, ведь принцип работы полуавтомата заключается в том чтобы плавить стальную проволоку и заполнять ею швы. Чтобы не происходил процесс окисления, процедура проходит под действием углекислоты. Аргон применяется для защиты активных металлов от окисления.

Атмосфера из инертных газов не даст кислороду реагировать с поверхностью.

Разновидности

Рассмотрим виды газов, которые применяются при сварке полуавтоматом

Ацетилен это бесцветный газ, который легче воздуха. Он обладает особенным запахом. Один из широко распространенных газов, которые применяются в данной сфере, так как обладает самой высокой температурой горения и имеет повышенную полярность. Часто используется из-за высоких температурных показателей при резке металлических конструкций.

Он обладает особенным запахом. Один из широко распространенных газов, которые применяются в данной сфере, так как обладает самой высокой температурой горения и имеет повышенную полярность. Часто используется из-за высоких температурных показателей при резке металлических конструкций.

Водород — также бесцветный, не пахнущий газ, который относится к классу взрывоопасных веществ. При контакте с кислородом воздушная среда образует гремучую смесь. По технике безопасности водородные баллоны не должны находиться под давлением больше 15 мПА.

Коксовый газ не имеет цвета, но имеет специфический запах. Это отход, извлекаемый в процессе добычи кокса, который используется при сварке. Он выводится из каменного угля. Газ можно транспортировать при помощи трубопроводных магистралей.

Природные газы, такие как метан, бутан и пропан не имеют особых требований к хранению и транспортировке. Добыча газа чаще всего происходит прямо на месте зарождения.

Пиролизный газ добывается в процессе распада нефтепродуктов. Он способствует образованию коррозии горелки, из-за этого они быстро выходят из строя. Перед самим использованием пиролизный газ очищают. Использует такую субстанцию не только при сварке но и при резке металлов.

Непосредственно для сварки в стандартных условиях, то есть при подключении к сети 220 В, используется два вида газов — это Углерод и Аргон. Они оба подходят для сварки полуавтоматом. Иногда можно встретить комбинацию этих газов или особые газовые смеси которые отличаются по свойствам от их оригиналов.

Расход в работе

Обычный 40-литровый баллон содержит в себе 24 кг углекислого газа. При испарении из него образуется 12000 дм. куб. Если учитывать данные, которые были выведены, можно узнать на сколько хватит баллона при непрерывном использовании.

Если при работе используется проволока, толщиной 1 мм и ток, напряжением в 100 А, то 40 литров газа хватит примерно на 24 часа. Из этого следует, что баллон, объемом 10 литров может обеспечить 6 часов беспрерывной работы. Если верить справочникам, на 1 кг расплавленного металла перепадает 1100 грамм углекислого газа и 1350 грамм сварочной проволоки. С помощью этих данных можно определить пропорцию соотношения углекислого газа и проволоки. На 1200 грамм проволоки расходуется примерно 1 кг углекислоты в жидком виде.

Из этого следует, что баллон, объемом 10 литров может обеспечить 6 часов беспрерывной работы. Если верить справочникам, на 1 кг расплавленного металла перепадает 1100 грамм углекислого газа и 1350 грамм сварочной проволоки. С помощью этих данных можно определить пропорцию соотношения углекислого газа и проволоки. На 1200 грамм проволоки расходуется примерно 1 кг углекислоты в жидком виде.

[stextbox id=’info’]Итого, 24 кг углекислого газа хватит на 29 кг сваренного металла.[/stextbox]

Исходя из статистики можно сказать, что в большинстве случаев эти данные соответствуют реальности.

| Удельный расход газа (углекислый газ или смесь Аргона и углекислого газа) при сварке | |||

| Диаметр проволоки, мм | Диапазон силы тока, А | Расход газа | |

| м3/с *104 | л/мин | ||

| 0,8 | 60-120 | 8-9 | |

| 1,0 | 60-160 | 1,33-1,5 | 8-9 |

| 1,2 | 100-250 | 1,5-2,0 | 9-12 |

| 1,4 | 120-320 | 2,0-2,5 | 12-15 |

| 1,6 | 240-260 | 2,3-2,5 | 14-15 |

| 1,6 | 260-380 | 2,5-3,0 | 15-18 |

| 2,0 | 240-280 | 2,5-3,0 | 15-18 |

| 2,0 | 280-450 | 3,0 – 3,33 | 18-20 |

Газовые смеси

Подробнее о смесях — у них есть определенный ряд преимуществ перед чистыми глазами а именно:

- малое разбрызгивание металла;

- хорошая глубина проплавки;

- невысокая степень деформации;

- уменьшенное потребление проволоки;

- быстрая скорость сварки;

- высокая эффективность с точки зрения КПД.

Какие бывают смеси?

- Газовая смесь НП-1: состоит на 85% из гелия, на 13,5% из аргона, на 1,5% из двуокиси углерода. Обеспечивает ровный, гладкий шов, без оксидной плёнки. Хорошо взаимодействует с тонкими поверхностями, ведь не деформирует их.

- Газовая смесь НП-2: состоит на 55% из гелия, на 43% из аргона, на 2% из двуокиси углерода. Обеспечивает низкий уровень шва и быструю скорость сварки. Варить можно материалы любой толщины в любом режиме (в том числе и в автоматическом).

- Газовая смесь НП-3: состоит на 38% из гелия, на 60% из аргона, на 2% из двуокиси углерода. Обеспечивает стабильность дуге, низкую степень деформации и разбрызгивания металла. Подходит для сварки поверхностей, толще 9 мм.

В конечном итоге выбор смеси будет зависеть только от конкретного режим работы. Если сварка происходит в автоматических условиях, то лучше выбирать смесь НП-2 или чистый Аргон. Если сварка происходит вручную, то придется выбирать между НП-1 и НП-3. Далее всё зависит от толщины металла который будет свариваться.

Если сварка происходит вручную, то придется выбирать между НП-1 и НП-3. Далее всё зависит от толщины металла который будет свариваться.

Для промышленных предприятий и крупных партий сварок часто разрабатывается собственные смесь, которая удовлетворяет конкретно условиям изделия. Такие смеси на рынке чаще стоят намного дешевле обычных, но приобретать их можно только на свой страх и риск, потому что если она подошла для одной партии, она может не подойти для вашего изделия, а производителю нужно куда-то спихнуть остатки.

Заключение

Надеемся, что наша статья поможет вам разобраться в процессе сварки при помощи полуавтоматических устройств, или как минимум не переплатить в том случае, если вы заказываете сварку у специалистов.

Краткий итог:

- для удачной сварки двух поверхностей нужно определить, могут ли они быть сварены при помощи полуавтоматического устройства;

- далее нужно рассчитать расход газа и правильно рассчитать условия работы.

Неверные параметры не только замедлят процесс сварки, а и могут привести к порче поверхностей;

Неверные параметры не только замедлят процесс сварки, а и могут привести к порче поверхностей; - также нужно правильно определить вид газа, который будет использоваться при сварке. И у инертных и у чистых газов есть свои преимущества, и каждый подойдёт для конкретного способа.

Если после прочтения нашей статьи вы всё ещё не уверены в своих силах, то можно попробовать сварить парочку не ответственных деталей или ненужных поверхностей, чтобы проверить навыки, полученные в процессе чтения.

Режимы полуавтоматической сварки: таблицы и основные параметры

Содержание:

- Суть полуавтоматической сварки

- Основные параметры

- Таблицы

- Главные особенности полуавтоматической сварки

- Плюсы и минусы

- Интересное видео

Полуавтоматическая сварка в среде защитных газов считается востребованным методом, которые обладает простой технологией. Он подходит для обработки разных металлов, при помощи него можно получить прочное и качественное сварное соединение, которое способно прослужить длительное время.

Он подходит для обработки разных металлов, при помощи него можно получить прочное и качественное сварное соединение, которое способно прослужить длительное время.

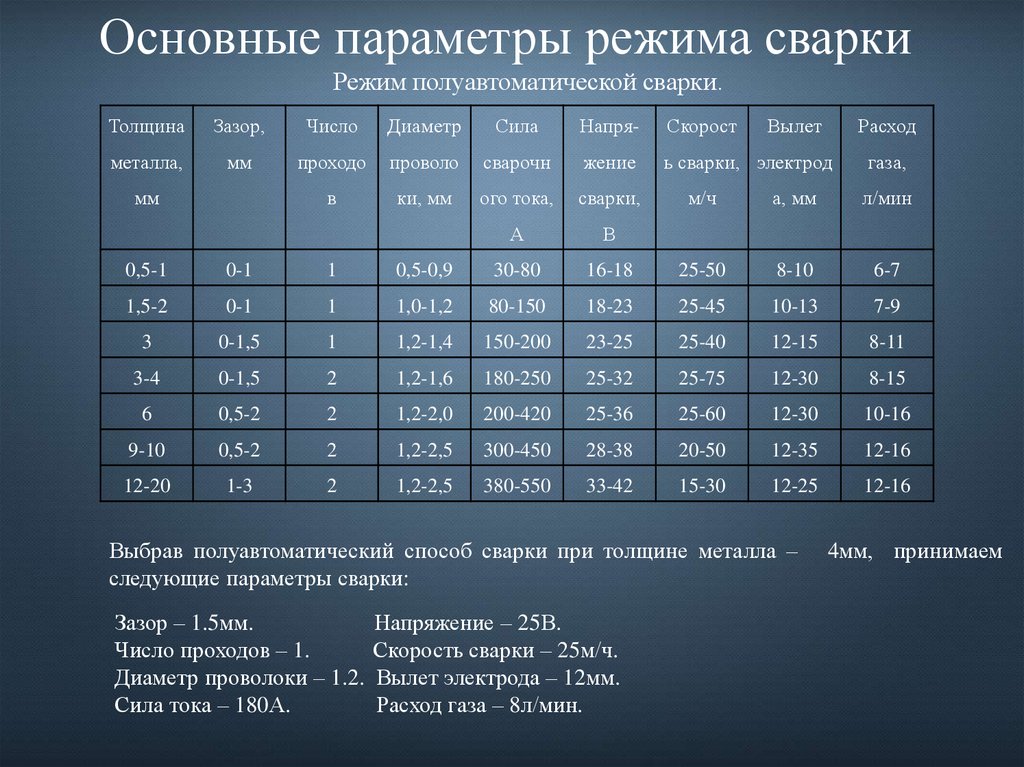

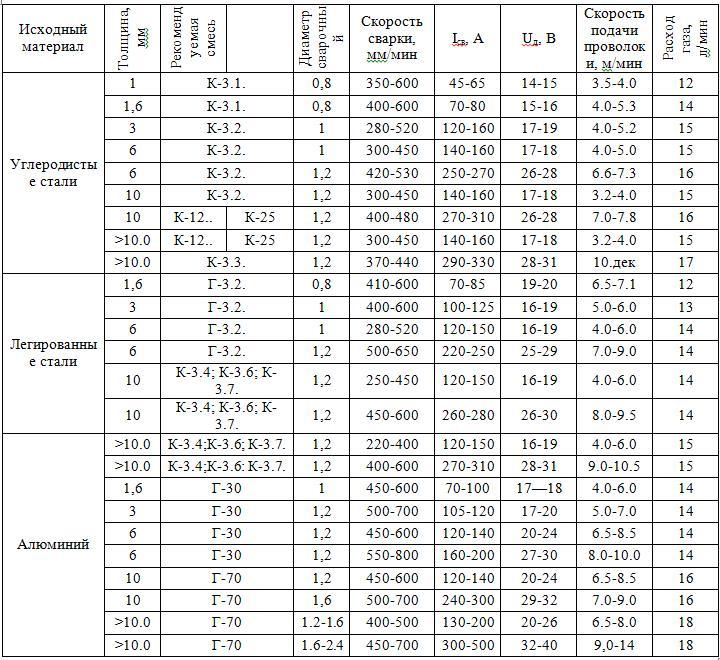

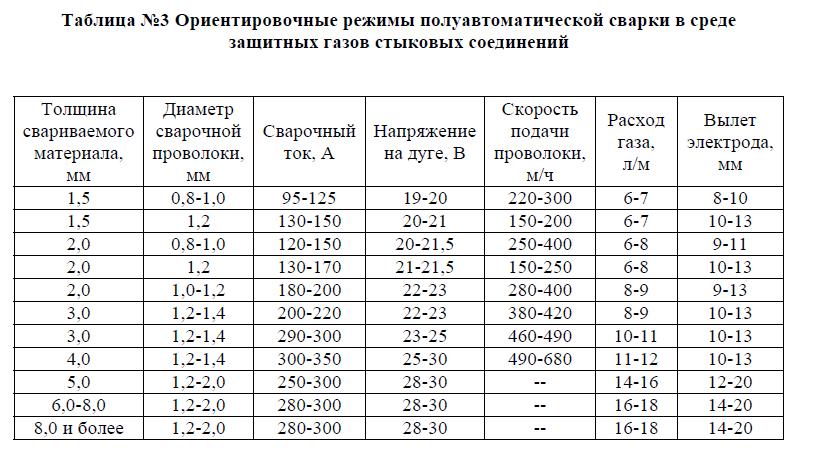

Существуют разные режимы сварки полуавтоматом в среде защитных газов, и чтобы их подобрать, была создана специальная таблица с отображением требуемых параметров. И перед тем как приступать к сварочному процессу требуется рассмотреть его основные особенности, потому что они будут оказывать влияние на итоговый результат.

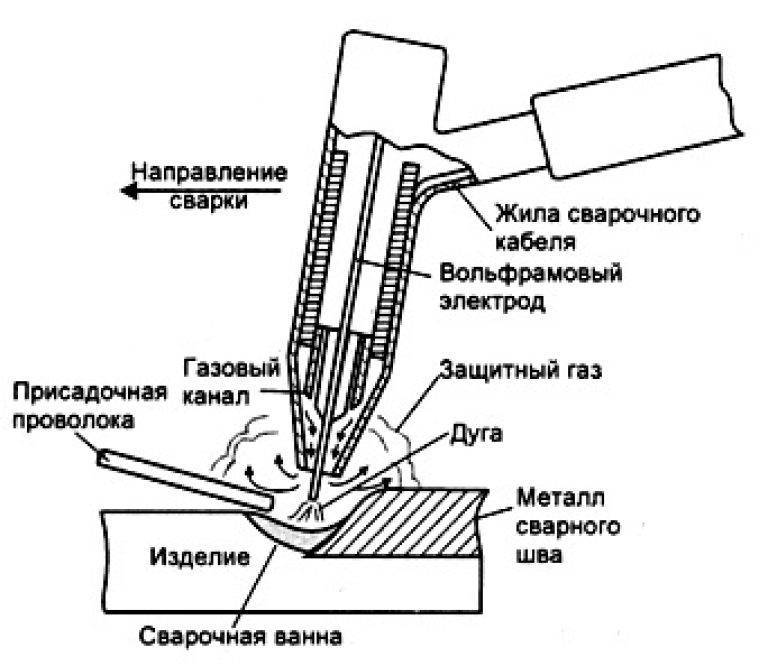

Суть полуавтоматической сварки

Перед тем как рассмотреть основные режимы полуавтоматической сварки стоит разобраться, что представляет собой данная технология. Во время проведения процесса проволока подается с определенной скоростью. Она синхронизирована со скоростными показателями ее плавления.

Главная отличительная сторона полуавтоматических приборов состоит в том, что они работают в среде защитных газов. Сварочная технология может производиться инертной среде (аргон) и активной среде (углекислый газ). В первой ситуации процесс называется MIG (metal inert gas), а во втором — MAG (metal active gas).

В первой ситуации процесс называется MIG (metal inert gas), а во втором — MAG (metal active gas).

Газовые смеси обеспечивают изолирование области нагревания и плавления от оксидов из воздуха. Они подаются через канал, который находится на рукаве вместе с трубкой. Рукав соединяет корпус сварочного полуавтоматического оборудования с горелкой. А вот регулирование всех процессов производится кнопкой «Пуск/Стоп», которая находится на горелке.

Стоит отметить! Если сравнивать полуавтоматическую сварку с оборудованием для ручной технологии, покрытой электродами, то она дополняется электрическим механизмом для подачи сварочной проволоки и газобаллонной аппаратурой. Именно это повышает производительность процесса и улучшает качество сварных соединений.

Основные параметры

Чтобы точно выбрать режимы полуавтоматической сварки стоит понимать из чего они должны состоять. Существуют определенные критерии и настройки сварочного оборудования, зная которые сварщик сможет провести все правильно.

Диаметр и марка проволоки

Перед тем как приступать к работам стоит разобраться с тем, какой должен быть правильный диаметр проволоки. Его показатель колеблется от 0,5 до 3 мм. Расчет режимов сварки в защитных газах обязательно должен проводиться с учетом этого показателя.

Но все же чтобы подобрать правильный диаметр проволоки стоит учитывать следующие нюансы:

- Диаметр присадочного материала стоит подбирать в соответствии с толщиной свариваемого металлического изделия.

- Стоит учитывать, что каждый диаметр имеет определенные характеристики. К примеру, во время использования проволоки с небольшим диаметром многие сварщики отмечают, что наблюдается устойчивое горение дуги и небольшое разбрызгивание металла.

- При применении проволоки с большим диаметром всегда необходимо повышать силу тока.

- Важно учитывать марку используемой проволоки. А именно металл, из которого выполнена проволока, а также компоненты, входящих в состав.

- Для сваривания изделий из низкоуглеродистой или низколегированной стали стоит применять проволоки с добавлением раскислителей.

В состав должны входить такие компоненты, как кремний и марганец.

В состав должны входить такие компоненты, как кремний и марганец. - Для обработки легированной или высоколегированной стали в среде защитных газов стоит применять проволоку, выполненную из того же металла, что и деталь, которая будет подвергаться свариванию.

Какой бы ни был использован режим газовой сварки, стоит подобрать необходимый диаметр присадочной проволоки. Это влияет на прочность соединения.

Сила, полярность и род сварочного тока

Параметры сварки полуавтомат включают правильную настройку тока, который применяется во время сваривания и обработки металлических изделий. В стандартном полуавтоматическом приборе можно самостоятельно отрегулировать показатели силы, полярности и рода сварочного тока. Но все же каждый обладает определенными критериями.

К примеру, если повысить показатели силы тока, то при проведении сварочного процесса повысится глубина провара. Сила тока увеличивается в соответствии с диаметром электрода. Кроме этого не стоит забывать про особенности металла, который применяется для сваривания.

Обязательно нужно учитывать свойства полярности и рода тока. Обычно полуавтоматический сварочный процесс осуществляется с применением защитных газов, но при этом требуется подобрать необходимые показатели постоянного тока и обратной полярности. Прямая полярность применяется в редких случаях, данные параметры сварки полуавтоматом не способны предоставить стойкое горение дуги, они ухудшают сварное соединение. Однако имеются исключения, переменный ток часто используют при работе с изделиями из алюминия.

Многие неопытные сварщики часто забывают про важный параметр — напряжение сварочной дуги. А ведь этот показатель оказывает основное влияние на степень глубины провара металла и габариты сварного шва. Не нужно устанавливать слишком высокое напряжение, это приведет к тому, что во время сварочного процесса расплавленный металл будет сильно разбрызгиваться, а в соединении появятся поры. Газовые смеси мне смогут в достаточной мере обеспечить защиту сварочной ванны. Если вы хотите правильно настроить напряжение дуги стоит ориентироваться на показатели силы тока.

Скоростные показатели подачи проволоки

Выполняя расчет режима сварки в углекислом газе, стоит учесть скорость подачи проволоки. Этот показатель оказывает огромное влияние на сварочный шов.

К главным особенностям скорости полуавтоматического сварочного процесса относятся:

- скоростные показатели подачи проволоки регулируются в соответствии с ГОСТами;

- этот показатель можно подобрать самостоятельно, но при этом стоит опираться на особенности металлической структуры, ее толщину;

- толстый металл требуется варить быстрее, а соединение должно быть тонким;

- при осуществлении сварки не стоит придаваться спешке, иначе электрод выйдет из области защитных газовых смесей, и это приведет к его окислению под воздействием кислорода;

- слишком медленная скорость приводит к тому, что в итоге образуется непрочный шов с пористой структурой.

Отходящие газы

Режимы сварки полуавтоматом предполагают использование газовых смесей, которые обеспечивают максимальную защиту сварочной зоны от окисления кислородом. Технология указывает, что могут применять разные газы. Но на практике часто применяется углекислый газ по ГОСТу 8050-85. К основному критерию выбора данного продукта относится его низкая стоимость и доступность. Он поставляется в баллонах.

Технология указывает, что могут применять разные газы. Но на практике часто применяется углекислый газ по ГОСТу 8050-85. К основному критерию выбора данного продукта относится его низкая стоимость и доступность. Он поставляется в баллонах.

Обязательно нужно знать какое давление в углекислотном баллоне для сварки. Показатель рабочего давления составляет 60-70 кгс/см2. На поверхности присутствует надпись с желтой окраской «Углекислота».

Какое давление углекислоты должно быть при сварке полуавтоматом можно узнать из таблицы ниже:

Также рабочее давление углекислоты при сварке полуавтоматом можно найти в специальной документации и в ГОСТах сварочных полуавтоматических приборов, которые предназначены для сварки с использованием защитных газовых смесей.

Помимо углекислоты для сварки полуавтоматом применяются другие газовые смеси, которые обладают характерными особенностями:

- аргон. Он используется достаточно часто. Но все же его в основном применяют при проведении аргонодугового сварочного процесса.

Он является инертным газом, поэтому подходит для сваривания химически активных и тугоплавких металлов;

Он является инертным газом, поэтому подходит для сваривания химически активных и тугоплавких металлов; - гелий. Это инертный газ, который часто используется при проведении полуавтоматической сварочной технологии. Он обеспечивает получение прочных и широких сварных швов;

- различные смеси из аргона, гелия и углекислоты.

Особенности наклона электрода

Рассматривая режимы полуавтоматической сварки среде защитных газов, стоит изучить важные критерии угла наклона электрода. Частое нарушение, которое совершают новички — это удерживание электрода при сварке так, как они хотят. Но это считается грубейшей ошибкой.

Важно! Угол наклона электрода оказывает огромное влияние на глубину провара металлической структуры. Также от этого показателя зависит качество полученного сварного соединения.

Существует два вида наклона электрода — углом назад и углом вперед. При этом каждое положение обладает положительными и негативными особенностями. Во время сваривания углом вперед электрод ведется под углом от 30 ° до 60 °. При соблюдении этого положения стоит быть готовым к тому, что расплавленная обмазка будет сверху образовывать покрытие из шлака.

Во время сваривания углом вперед электрод ведется под углом от 30 ° до 60 °. При соблюдении этого положения стоит быть готовым к тому, что расплавленная обмазка будет сверху образовывать покрытие из шлака.

При положении вперед электрод движется после сварочной ванночки, он ее защищает от проникновения вредных газовых смесей. Определенное количество шлака, попадающее впереди соединения, будет откладываться с двух сторон стыка. Если будет выделяться много шлака, то наклон уменьшается.

При удерживании электрода углом назад сварочная зона видна хуже, зато намного лучше прослеживается состояние кромок. Также наблюдается небольшая глубина провара.

Обратите внимание! Для тонких металлов рекомендуется удерживать электродом под наклоном вперед, это положение считается наиболее подходящим. А вот углом назад можно сваривать металлические изделия с любой толщиной.

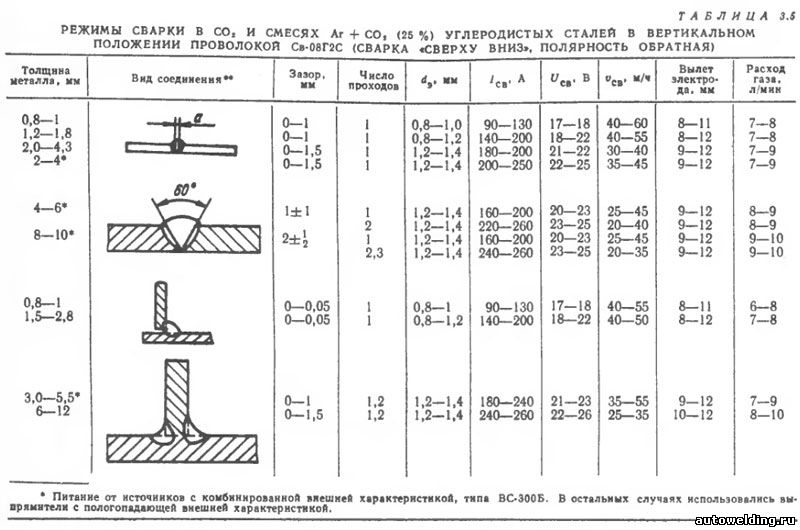

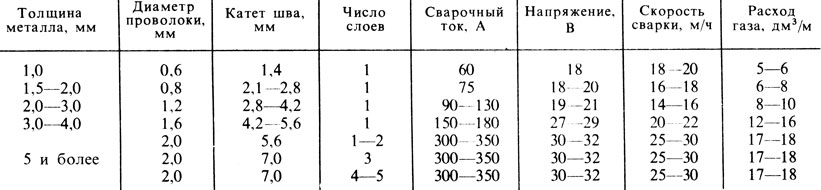

Таблицы

Чтобы правильно выбрать и установить режимы полуавтоматической сварки в углекислом газе стоит внимательно рассмотреть все важные параметры технологии. Особенно это относится к новичкам, потому что опытные мастера способны с ходу определить правильные режимы сварки в углекислом газе. А вот для начинающих были разработаны специальные таблицы с содержанием основных критериев полуавтоматических сварных работ.

Особенно это относится к новичкам, потому что опытные мастера способны с ходу определить правильные режимы сварки в углекислом газе. А вот для начинающих были разработаны специальные таблицы с содержанием основных критериев полуавтоматических сварных работ.

Ниже имеется таблица настройки полуавтомата для сварки. Ее стоит применять для стыкового шва в нижнем пространственном положении и для сварочной технологии изделий низколегированного и низкоуглеродистого металла. Важное условие сварки — использование защитного газа и тока с обратной полярностью.

Таблица режимов сварки полуавтоматом с параметрами, которые подходят для поворотно-стыковых швов. Во время сварочного процесса рекомендуется использовать различные защитные газовые смеси.

Сварочная таблица для полуавтомата с параметрами, которые подходят для образования нахлесточного соединения. Во время сварки применяется защитный газ и ток с обратной полярностью.

Ниже в таблице имеются рекомендуемые настройки, которые стоит использовать при проведении сваривания изделий из углеродистой стали в вертикальном положении в пространстве. Во время технологии используется ток с обратной полярностью, смеси из защитных газов.

Во время технологии используется ток с обратной полярностью, смеси из защитных газов.

Таблица сварочных токов и других важных параметров для полуавтомата с подходящими режимами сварочного процесса с использование углекислого газа методом «точка». Ее рекомендуется использовать при работе с углеродистыми сталями.

Главные особенности полуавтоматической сварки

Важно знать не только режимы газовой сварки и их правильный выбор, но и основные особенности проведения сваривания изделий из нержавеющей стали при помощи полуавтоматического оборудования. От этого будет зависеть итоговый результат и прочность соединений.

Среди главных особенностей полуавтоматического сваривания элементов из нержавейки можно выделить:

- При проведении сварки рекомендуется использовать ток с обратной полярностью.

- Электроды должны удерживаться с соблюдением угла наклона. Если не будут выполняться основные правила, к примеру, если электрод будет больше отклоняться вперед, то соединение будет широким, а глубина проваривания небольшой.

Этот способ наклона стоит использовать для тонких металлов.

Этот способ наклона стоит использовать для тонких металлов. - Самый большой вылет проволоки должен быть не больше 12 мм.

- Давление углекислоты при сварке нержавейки полуавтоматом должно быть такое же, как и при сваривании других металлов. Рабочий расход должен быть не больше 12 м3 в минуту, но не меньше 6 м3 в минуту. Если не будут соблюдаться данные условия, то качество шва сильно ухудшится.

- При сварке обязательно нужно использовать осушитель. В качестве него применяется медный купорос, который предварительно прогревается при 200 градусов на протяжении 20 минут.

- Чтобы защититься от брызг раскаленного расплавленного металла рекомендуется использовать водные растворы с содержанием мела.

- Если вы хотите получить отличное соединение при сварке электродом стоит водить плавно, без колебаний.

- При сваривании от края обрабатываемого изделия стоит отступать не меньше 5 см.

Плюсы и минусы

Полуавтоматическая сварка в среде защитных газов имеет положительные и негативные качества. Среди плюсов стоит выделить:

Среди плюсов стоит выделить:

- технология обладает высокой производительностью;

- она позволяет получить отличное сварное соединение. Правильная регулировка сварочного полуавтомата обеспечивает рациональный ввод легирующих элементов и раскислителей через проволоку;

- не требуется применять флюсы и покрытия. Это значит, что нет необходимости очищать сварную зону от шлака;

- высокая эффективность;

- подходит для работы с разными сталями и металлами.

Но имеются некоторые минусы:

- аппаратура обладает сложным устройством, для ее настройки требуется иметь навыки и знания;

- требуется защита при работе на открытых площадках;

- дополнительные затраты на защиту для глаз.

Проведение полуавтоматической сварочной технологии требует соблюдения важных режимов, от которых зависит качество и прочность соединения. Каждый сварщик должен знать диаметр проволоки, силу тока, полярность, виды защитных газов, а также какое давление углекислого газа должно применяться при сварке полуавтоматом. Для облегчения задачи были разработаны специальные таблицы с точными параметрами сварки полуавтоматом.

Для облегчения задачи были разработаны специальные таблицы с точными параметрами сварки полуавтоматом.

Интересное видео

Сварка MIG с использованием защитного газа 100% Co2

Смеси углекислого газа (CO2) и аргона являются наиболее распространенными защитными газами для сварщиков MIG. Итак, зачем использовать чистый CO2 вместо смеси аргона и CO2?

Любителям сварки в домашних условиях использование чистого CO2 позволяет сэкономить деньги.

Но 100% CO2 повлияет на ваши сварные швы, со своими плюсами и минусами. Таким образом, понимание преимуществ и недостатков является обязательным.

Без этих знаний вы рискуете качеством сварки при использовании чистого CO2.

Зачем использовать чистый CO2?

Да, CO2 более экономичен. Но это общее смелое утверждение, и вы, возможно, спросите, насколько это рентабельно?

Рад, что вы спросили. Давайте разберем это…

Давайте разберем это…

C100 против C25

| 20# чистого CO2 | 80CF C25 | |

|---|---|---|

| Высота x Ширина | 26 дюймов x 8 дюймов | 35 дюймов x 7 дюймов |

| Полный вес | 45 фунтов | 56 фунтов |

| Том | 175 в сравнении с | 80 см |

| Время работы при 20cfh | 8,8 часа. | 4,0 часа. |

| Начальный $ | 150 долларов (пусто) | $311 (полный) |

| Начальный $/час | 21 долл. США (включая начальное пополнение) | $78 |

| Пополнение $ | $35 | $75 |

| Пополнение $/час | $4 | $19 |

Чтобы провести справедливое сравнение затрат, мы добавили первоначальную заправку резервуара CO2 к первоначальным затратам, чтобы рассчитать первоначальные эксплуатационные расходы в долларах США в час (цистерны C25 поставляются полными).

Эта разбивка свидетельствует об экономии за счет использования чистого CO2.

Исходя из затрат на заправку, эксплуатационные расходы составляют менее ¼ от C25 $/час. А первоначальные инвестиции составляют ½ первоначальных затрат в долларах в час.

Это означает; Значительная экономия реальна при использовании C100 в качестве защитного газа.

Читайте также : Сварка GMAW – что это такое?

Плюсы и минусы

Баллоны CO2 отправляются пустыми. Это связано с тем, что CO2 существует в виде жидкости под высоким давлением внутри резервуара, которую нельзя безопасно перевозить полностью.

Итак, помните о первой афере при использовании CO2; вам нужно будет заполнить новый бак, чтобы использовать его .

Портативность

В баллоне C25 представляет собой сжатый газ и может перевозиться полным. Это немного усложнило наш первоначальный расчет $/час. Но это также означает, что C25 нужны большие баки, чтобы вмещать меньше.

Мы включили размеры именно для того, чтобы показать, что бак C25 больше, с меньшим CF газа. Что это означает для сварщиков; C100 занимает меньше места для хранения.

Итак, CO2 более портативный, чем с меньшими баками. Но вы также можете довести это до крайности, поскольку CO2 доступен в размерах менее 20 фунтов.

На самом деле, вы можете найти настоящие маленькие баллоны с CO2, используемые для пейнтбольных ружей (таких как эти) и домашних производителей газировки. Вы жертвуете временем работы, но можете сохранить компактность и легкость для мобильных работ, не требующих много времени на сварку.

Связанное чтение : Размеры сварочных баллонов и время сварки

Заправки

Поскольку CO2 используется не только для сварки, у вас есть больше возможностей для заправки баллонов CO2 . Кроме того, некоторые варианты пополнения более удобны для потребителей. Вы даже можете найти некоторые открытые по выходным и в нерабочее время.

Некоторые места, помимо центров сварки, где вы можете заполнить баллон CO2, включают:

- Магазины домашнего пивоварения

- Спортивные магазины (в которых продается снаряжение для пейнтбола, например Dick’s Sporting Goods)

- Центры обслуживания огнетушителей

- Принадлежности для аквариума

Связанное чтение : Сколько стоит сварочный газ?

Соображения по оборудованию

Газ CO2

Конечно, ваши баллоны должны быть заполнены. Но имейте в виду, когда вы идете, чтобы заполнить баллон с углекислым газом, вы найдете CO2 промышленного и пищевого качества.

Пищевой немного чище, но не обязателен для сварки. Промышленный сорт обычно немного дешевле и будет работать нормально, если это то, что вы можете получить.

Сварочный аппарат MIG

Всегда возникает один вопрос… Нужна ли мне специальная машина для использования CO2?

Нет, приличные сварочные аппараты MIG с надлежащим контролем работают с CO2.

Однако, чем больше у вас настроек, тем лучше. Улучшенные устройства обеспечивают дополнительные элементы управления и могут помочь настроить оптимальные параметры при использовании чистого CO2.

Например, контроль наклона может помочь сгладить дугу. (его также можно назвать контролем индуктивности). Примером может служить Lincoln 210, предлагающий любителям большой контроль при использовании газа C100.

Вы платите больше за сварочный аппарат с улучшенным управлением. Но они более универсальны.

Если вы планируете использовать 100% CO2, возможно, стоит заплатить немного больше за сварочный аппарат.

Регулятор

Переходник CGA-320 на CGA-580

Резьба регулятора, используемого для смесей аргона/CO2, отличается от резьбы регулятора CO2.

Кроме того, большинство регуляторов CO2 обычно отображают только давление.

Но вам нужен регулятор, который сообщает вам расход газа. Итак, у вас есть два варианта.

- Используйте адаптер для подключения существующего регулятора аргона/CO2 или

- Купите качественный регулятор CO2 с индикатором расхода (как этот).

Имейте в виду, что если вы используете существующий аргоновый регулятор для чистого CO2, убедитесь, что он рассчитан на это. Не все регуляторы аргона могут работать с CO2. Холод и мороз от CO2 могут повредить некоторые регуляторы.

Приведенный выше связанный регулятор аргона (т. е. резьба CGA580) поставляется со шкалами расхода как для аргона, так и для CO2. Таким образом, вы можете использовать его в любом случае, если у вас есть адаптер баллона с CO2 (например, резьба CGA320 на CGA580).

Расходные материалы

Стандартные расходные материалы MIG работают с чистым защитным газом CO2.

Однако повышенное окисление из-за CO2 может увеличить пористость сварного шва. Поэтому выбирайте сварочную проволоку для сварки MIG с мощными раскислителями, например, некоторые изделия из твердой проволоки ER70S-6.

Хотя найти его немного сложно, вы также можете найти провода с флюсовой сердцевиной и газовой защитой (например, этот).

Это означает, что вы можете защитить сварочную ванну от атмосферных газов и обеспечить защиту от окисления CO2, вызывающего пористость сварного шва.

Сварка с защитным газом 100 % CO2

При сварке с использованием 100 % CO2 имеются заметные отличия, поскольку при высоких температурах сварки CO2 из инертного газа превращается в активный газ.

Это означает лучшее сцепление по сравнению с аргоновыми смесями, и в целом чистый CO2 имеет:

- Лучшее проникновение в швы.

- Более высокая скорость сварки.

- Агрессивное чистящее действие.

Эти свойства означают , что вы можете сваривать более толстый металл с помощью сварочного аппарата MIG, иметь более высокую скорость перемещения и легче резать ржавчину и прокатную окалину при использовании чистого углекислого газа.

Но это также означает, что тонкий металл будет трудно сваривать . Увеличение скорости перемещения при сварке помогает, но на очень тонком металле это будет сложно.

Родственные : Сварочные газы: различные типы и применение

Воздействие на дугу

Несомненно, плохое качество дуги является самым большим недостатком использования 100% CO2.

Электропроводность углекислого газа ниже, чем у аргона. Когда его добавляют к добавленному аргону, до 25%, это помогает стабилизировать дугу.

Но чистый CO2 дает грубую, непостоянную дугу, и вы видите больше брызг. Тем не менее, можно найти золотую середину, и когда вы это сделаете, дуга станет лишь «немного» более непостоянной.

Однако добиться нужного результата с помощью настроек довольно сложно. Но когда вы это сделаете, возможны хорошие сварные швы. Кроме того, вы можете уменьшить длину дуги, чтобы уменьшить разбрызгивание.

Можно ожидать передачи короткого замыкания при малых токах и шаровидной передачи при более высоких токах. При использовании чистого CO2 перенос распылением невозможен.

Все это означает, что вам придется немного поэкспериментировать. Но со временем вы сможете определить, какие настройки нужны вашему сварочному аппарату для стабильной дуги.

Если вы помните, мы упоминали, что сварочный аппарат с большим количеством элементов управления действительно имеет значение для C100. И получение стабильной дуги — это то, где это действительно может помочь. С практикой вы найдете настройки для качественной и стабильной сварки.

И получение стабильной дуги — это то, где это действительно может помочь. С практикой вы найдете настройки для качественной и стабильной сварки.

Прочтите также : Причины разбрызгивания при сварке и как его уменьшить

Настройка сварочного аппарата

Обычно производители сварочных аппаратов рекомендуют настройки для прямого CO2. Как правило, для данной настройки скорости подачи проволоки («WFS») напряжение будет выше.

Таким образом, вы можете уменьшить подачу проволоки в соответствии с желаемой скоростью подачи газа. Или вы можете увеличить напряжение для работы с предпочитаемой скоростью провода.

Но имейте в виду, что зона наилучшего восприятия узка. Потребуется некоторое время, чтобы найти его для вашей установки.

Кроме того, если у вас есть возможность регулировать индуктивность (или управление наклоном), ее увеличение поможет стабилизировать дугу.

Внешний вид сварного шва

Газ 100% CO2 проникает лучше и образует широкий валик с глубоким проникновением. Так у вас получится широкая, плоская бусина.

Так у вас получится широкая, плоская бусина.

Это означает, что машины меньшего размера могут сваривать более толстый металл, но более тонкий металл становится проблемой.

Читайте также : Как сваривать тонкий листовой металл

Кроме того, вы можете получить больше брызг.

Таким образом, если вам нужна чистая, презентабельная отделка, вам, вероятно, потребуется выполнить некоторую очистку после завершения сварки.

Часто задаваемые вопросы

Когда мой баллон с CO2 пуст?

Поскольку CO2 находится в баллоне в жидком состоянии, падение давления не является хорошим индикатором того, сколько газа осталось. Вес является лучшим показателем. Однако, когда PSI падает примерно до 200 фунтов на квадратный дюйм, вам необходимо получить пополнение.

Разгон бутылки до 0 фунтов на квадратный дюйм может создать проблемы. Он пропускает воду и загрязняющие газы внутрь бака.

Почему CO2 замерзает на регуляторе?

CO2 расширяется и претерпевает фазовые переходы по мере того, как вытекает из резервуара. Это означает, что он извлекает большое количество тепла из окружающей среды. Во влажных условиях это приводит к образованию инея. Не удивляйтесь, если это произойдет при скорости потока выше 25 CFM.

Это означает, что он извлекает большое количество тепла из окружающей среды. Во влажных условиях это приводит к образованию инея. Не удивляйтесь, если это произойдет при скорости потока выше 25 CFM.

Добавляет ли защитный газ 100% CO2 углерод?

Углекислый газ состоит из углерода и кислорода. Таким образом, в сварной шов можно добавить небольшое количество углерода. Но это нормально для мягкой стали. Однако на низколегированные металлы влияет небольшое количество добавок, и использование защитного газа CO2 может создать проблему.

Резюме

Использование чистого CO2 экономит ваши деньги на газе. Но дуга получается более неустойчивой, и вам необходимо определить, какие настройки сварочного аппарата MIG работают лучше всего. Для многих это стоит усилий, чтобы реализовать экономию по сравнению с аргоновыми смесями.

Вы получаете проникающую способность, что позволяет работать с более толстым металлом. Кроме того, ваша скорость возрастает, а CO2 лучше удаляет ржавчину, прокатную окалину и загрязнения. Но он дает больше брызг, и работать с тонким материалом сложно, если не невозможно.

Но он дает больше брызг, и работать с тонким материалом сложно, если не невозможно.

Суть в том, что если CO2 дает вам больше времени на сварку, используйте его. Улучшение ваших навыков происходит только с опытом. Чем больше времени вы сварите, тем лучше у вас получится. Таким образом, вы очень мало жертвуете, используя чистый CO2, чтобы получить больше знаний в области сварки.

Читайте также:

Сварка МИГ со 100% аргоном

Лучшие газы для сварки ВИГ

Как улучшить сварку: полезные советы для GMAW подается через сварочный пистолет.

Эта непрерывная подача проволоки во время сварки освобождает сварщика и позволяет ему или ей полностью сосредоточиться на положении горелки, чтобы поддерживать правильную длину дуги. Типичная горелка GMAW показана на 9.0003 Рисунок 1 .

| Рис. 1 |

Преимущества процесса включают высокую скорость наплавки, эффективное использование присадочного металла, отсутствие удаления шлака и флюса, а также снижение дыма и дыма. Недостатком является то, что для GMAW требуется больше оборудования, что делает его менее портативным, чем электродуговая сварка в среде защитного газа (SMAW). Кроме того, защитный газ, необходимый для GMAW, может усложнить применение на открытом воздухе.

Недостатком является то, что для GMAW требуется больше оборудования, что делает его менее портативным, чем электродуговая сварка в среде защитного газа (SMAW). Кроме того, защитный газ, необходимый для GMAW, может усложнить применение на открытом воздухе.

Параметры сварки

Следующие советы помогут вам подготовиться к следующему заданию GMAW.

1. Выберите правильный защитный газ, чтобы получить наилучшие результаты от вашего присадочного металла. Для электродов со сплошной проволокой, используемых в GMAW, требуется защитный газ для защиты расплавленной сварочной ванны от примесей в атмосфере, особенно от кислорода и азота. Идеальный конечный результат не дает шлака, что значительно сокращает время очистки.

Наиболее типичными защитными газами, используемыми для большинства применений со сплошной проволокой из низкоуглеродистой стали, являются 100-процентный диоксид углерода и 75-процентный аргон/25-процентный диоксид углерода. Они наиболее широко используются для режимов шаровой передачи и передачи с коротким замыканием.

Преимущества обоих изложены в Рисунок 2 . Выбирая присадочную металлическую проволоку для GMAW, всегда читайте рекомендации производителя по выбору защитного газа.

| Рисунок 2 |

2. Перед началом любого сварочного проекта убедитесь, что заготовка максимально чистая. Используйте чистую ткань, проволочную щетку или наждачную бумагу для удаления ржавчины, грязи, краски, жира, масла или любого другого загрязнения. Избегайте чистящих растворителей из-за риска взрыва, возгорания или заболевания токсичными парами.

3. Установите источник питания в соответствии с инструкциями производителя относительно полярности проводов. Источник питания с неправильной полярностью может привести к некачественному сварному шву.

4. Следуйте спецификациям проволочных электродов, чтобы установить правильную скорость подачи проволоки (силу тока) и напряжение. Любой источник питания может потребовать тонкой настройки. Проверьте несколько сварных швов на металлоломе, чтобы убедиться, что скорость подачи проволоки и напряжение установлены правильно.

Любой источник питания может потребовать тонкой настройки. Проверьте несколько сварных швов на металлоломе, чтобы убедиться, что скорость подачи проволоки и напряжение установлены правильно.

Слишком высокая скорость подачи проволоки приведет к отложению избыточного металла, потере присадочного металла или возможному прожогу. Установленная слишком низкая скорость проволоки приведет к тому, что сварной шов не проникнет или не заполнит соединение должным образом, и либо проволока может «сгореть», либо расплавиться на конце.

Слишком высокое напряжение приведет к чрезмерному разбрызгиванию и образованию более плоского, широкого и пористого валика. Кроме того, высокое напряжение может вызвать подрезку, вплавление канавки в заготовку, которая не заполнена должным образом металлом сварного шва. Слишком низкое значение напряжения приводит к образованию узкого валика сварного шва, которому не хватает надлежащего проплавления и плавления.

5. Совместите выступ электрода с диаметром используемой проволоки. Вылет — это длина нерасплавленной проволоки, выходящей из контактного наконечника сварочной горелки. Это влияет на силу тока, потребляемого проволокой, и на результат сварки. Определение необходимого вылета зависит от диаметра проволоки.

Вылет — это длина нерасплавленной проволоки, выходящей из контактного наконечника сварочной горелки. Это влияет на силу тока, потребляемого проволокой, и на результат сварки. Определение необходимого вылета зависит от диаметра проволоки.

Например, рекомендуется следовать следующему правилу: для проволоки диаметром 0,024 и 0,030 дюйма используйте вылет от 1/4 до 3/8 дюйма; для проволоки диаметром 0,035 и 0,045 дюйма используйте вылет от 3/8 до 1/2 дюйма.

Внесите небольшие изменения в вылет, чтобы точно настроить силу тока для достижения желаемого результата. Увеличение вылета немного уменьшает силу тока, а уменьшение вылета вызывает небольшое увеличение силы тока.

Слушайте дугу во время сварки. Хорошая дуга звучит последовательно, как жарка бекона. Если слышны чрезмерные щелчки и треск, вероятно, электрод слишком далеко выходит из горелки или скорость подачи проволоки слишком высока.

Техника манипулирования сварщиком

Даже опытному сварщику необходимо постоянное техническое образование. Следующие советы могут помочь вам в будущих сварочных работах.

Следующие советы могут помочь вам в будущих сварочных работах.

1. Изучите правильные углы электродов. Убедитесь, что проволочный электрод правильно расположен над сварным швом для максимального охвата, обращая особое внимание на рабочий угол и угол перемещения.

Рабочий угол — это угол, под которым проволока направлена на сварной шов. Для сварки внахлестку и Т-образного шва требуется рабочий угол 45 градусов, а для сварки встык требуется 9 градусов.Рабочий угол 0 градусов.

Угол перемещения — это угол движения проволоки по траектории сварки. Для большинства применений при сварке проволокой этот угол составляет от 15 до 30 градусов. Наиболее распространенный угол перемещения называется углом сопротивления, при котором электрод направлен в направлении, противоположном направлению движения дуги.

2. Научитесь эффективно обращаться со сварочным пистолетом. Для сварки внахлест и Т-образных швов манипулируйте пистолетом, чтобы создать серию небольших овалов, чтобы обеспечить хорошее покрытие сварного шва. Будьте осторожны, чтобы не отойти слишком далеко в сварочную ванну, иначе могут возникнуть проблемы со сплавлением.

Будьте осторожны, чтобы не отойти слишком далеко в сварочную ванну, иначе могут возникнуть проблемы со сплавлением.

Для стыковых соединений манипулируйте пистолетом так, чтобы электрод двигался по Z-образной траектории вдоль заготовки (см. Рисунок 3 ). Эта схема наиболее эффективна, поскольку она обеспечивает более плоский шов, равномерно распределяя расплавленную сварочную ванну по стыку.

| Рис. 3: Z-образная форма наиболее эффективна для стыковых соединений, поскольку она обеспечивает более плоский шов. |

3. Контролируйте скорость перемещения во время сварки. Наблюдайте за расплавленной сварочной ванной и прислушивайтесь к дуге на наличие признаков слишком быстрого или слишком медленного движения.

Движение с высокой скоростью или слишком быстрое приведет к недостаточному проникновению, и будут слышны хлопки, когда проволока соприкоснется с холодным металлом непосредственно перед лужей. Сварка на малых скоростях или слишком медленное перемещение приведет к скоплению металла сварного шва, что приведет к плохому сплавлению.

Сварка на малых скоростях или слишком медленное перемещение приведет к скоплению металла сварного шва, что приведет к плохому сплавлению.

Если во время GMAW возникает одна из следующих проблем, попробуйте следующие решения (по одному):

Неполное слияние. Неполное сплавление — это разрыв, который возникает, когда металл шва не полностью сплавлен с основным металлом. Это может произойти между металлом сварного шва и основным металлом или между проходами при многопроходном сварном шве. Возможные решения:

- Уменьшить скорость движения.

- Увеличьте сварочный ток.

- Очистите соединение перед сваркой.

- Проверьте углы электродов. Когда металл сварного шва опережает дугу или слой сварного шва слишком толстый, дуга не может достичь основного металла.

Пористость. Пористость — это газовый карман в металле сварного шва, который может быть разбросан небольшими скоплениями или по всей длине сварного шва. Эти пустоты, которые могут быть внутренними и/или на поверхности наплавленного валика, ослабляют сварной шов. Возможные решения:

Эти пустоты, которые могут быть внутренними и/или на поверхности наплавленного валика, ослабляют сварной шов. Возможные решения:

- Увеличить расход защитного газа.

- Используйте ветрозащитные экраны, так как сквозняки могут отклонить покрытие защитного газа.

- Очистите сопло сварочного пистолета. Поток защитного газа блокируется, когда брызги накапливаются на сопле.

- Замените защитный цилиндр, если он намокнет или загрязнится.

- Уменьшите сварочный ток, что уменьшит скорость подачи проволоки.

- Уменьшите сварочное напряжение.

- Уменьшите вылет электрода.

- Уменьшить скорость движения.

- Очистите поверхность основного металла или присадочного металла, чтобы удалить ржавчину, жир, масло, влагу или грязь.

- Замена на другой основной металл с другим составом, если в используемом основном металле есть примеси, такие как сера и фосфор в стали.

Другие техники манипулирования

Подрезание. Подрезка — это состояние, которое возникает при расплавлении канавки в основном металле рядом с носком или корнем сварного шва, который не заполнен металлом сварного шва. Особая проблема с угловыми сварными швами заключается в том, что подрезка приводит к более слабому соединению у носка сварного шва, что может привести к растрескиванию. Чтобы устранить эту проблему:

Подрезка — это состояние, которое возникает при расплавлении канавки в основном металле рядом с носком или корнем сварного шва, который не заполнен металлом сварного шва. Особая проблема с угловыми сварными швами заключается в том, что подрезка приводит к более слабому соединению у носка сварного шва, что может привести к растрескиванию. Чтобы устранить эту проблему:

- Уменьшите сварочный ток.

- Уменьшите напряжение сварочной дуги.

- Уменьшите скорость перемещения, чтобы металл шва мог полностью заполнить все выплавленные участки основного металла.

- Очистите сопло пистолета внутри контактной трубки или удалите застрявшую электродную проволоку, если происходит неравномерная подача проволоки.

- Пауза с каждой стороны сварного шва при использовании техники плетения.

- Проверьте и отрегулируйте угол наклона электрода.

При нахлесте наплавленный металл выступает над кромкой или носком наплавленного валика. Вы можете:

- Увеличьте скорость перемещения, так как сварочная ванна опережает электрод.

- Используйте более высокий сварочный ток.

- Правильный угол наклона электрода, поскольку неправильный угол позволяет силе дуги проталкивать расплавленный металл сварного шва по нетронутым участкам основного металла.

Металлические частицы, выбрасываемые во время сварки и не являющиеся частью сварного шва, представляют собой сварочные брызги. Чрезмерное разбрызгивание ухудшает внешний вид сварного шва, расходует электроды, затрудняет удаление шлака и может привести к неполному проплавлению нескольких сварных швов. Решения:

- Уменьшите сварочный ток.

- Уменьшите напряжение дуги.

- Уменьшите величину вылета.

- Замените на смесь аргона/двуокиси углерода, если используется защитный газ из двуокиси углерода.

Проплавление происходит, когда дуга проплавляет нижнюю часть сварного шва. Способы устранения:

- Уменьшить сварочный ток.

- Увеличить скорость движения.

- Уменьшите ширину корневого отверстия легкими раскачивающими движениями или увеличьте вылет электрода.

Это работает, когда отверстие корня слишком широкое или поверхность корня слишком мала.

Это работает, когда отверстие корня слишком широкое или поверхность корня слишком мала.

Это недостаточная подача защитного газа в зону сварки или блокировка подачи защитного газа, что вызывает многие дефекты GMAW. Чтобы устранить эту проблему:

- Перед сваркой проверьте горелку и шланги, чтобы убедиться, что защитный газ может свободно течь и нет утечек. Также проверьте регулятор/расходомер на пропускную способность газа.

- Удалите брызги с сопла и контактной трубки.

- Уменьшите скорость движения.

- Установка экранов при наличии ветра и сквозняков.

- Сократите расстояние между соплом и расплавленной сварочной ванной.

Остановки подачи проволоки. Останов подачи проволоки — это неисправность системы подачи проволоки, которая гасит дугу и создает неравномерный сварочный валик. По сравнению с другими процессами сварки с непрерывной подачей проволоки, GMAW имеет больше всего проблем с остановкой подачи проволоки из-за используемых электродных проволок малого диаметра. Возможные решения:

Возможные решения:

- Очистите контактную трубку.

- Очистите трубопровод сжатым воздухом.

- Выпрямите или замените канал подачи проволоки.

- Уменьшите давление на ролики подачи проволоки, если они сломаны.

- Увеличьте давление на ролики подачи проволоки, чтобы обеспечить достаточную движущую силу.

- Сократите расстояние от механизма подачи проволоки до горелки или от механизма подачи проволоки до источника электродной проволоки.

- Уменьшите зажимное усилие на катушке с проволокой.

| Рисунок 4 |

GMAW требует определенных навыков сварщика для получения высококачественных сварных швов. Полуавтоматическая GMAW, например, требует, чтобы сварщик контролировал сварочную горелку и скорость перемещения.

Однако этот процесс обычно требует меньше навыков по сравнению с процессами ручной сварки, такими как SMAW, поскольку аппарат контролирует длину дуги и подает присадочную проволоку.

К примеру вместо 0,8 взять 0,6, тогда аппарат намного легче справится с ней и шов качественный.

К примеру вместо 0,8 взять 0,6, тогда аппарат намного легче справится с ней и шов качественный.

Неверные параметры не только замедлят процесс сварки, а и могут привести к порче поверхностей;

Неверные параметры не только замедлят процесс сварки, а и могут привести к порче поверхностей; В состав должны входить такие компоненты, как кремний и марганец.

В состав должны входить такие компоненты, как кремний и марганец. Он является инертным газом, поэтому подходит для сваривания химически активных и тугоплавких металлов;

Он является инертным газом, поэтому подходит для сваривания химически активных и тугоплавких металлов; Этот способ наклона стоит использовать для тонких металлов.

Этот способ наклона стоит использовать для тонких металлов.

Это работает, когда отверстие корня слишком широкое или поверхность корня слишком мала.

Это работает, когда отверстие корня слишком широкое или поверхность корня слишком мала.