Устройство перемещения поперечных салазок токарного станка. Каретка токарного станка

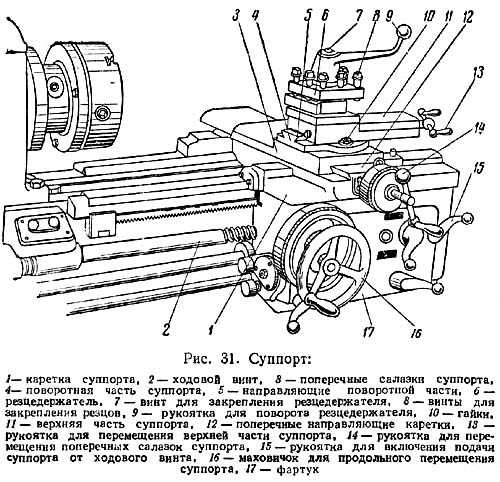

Суппорт токарного станка. Устройство и ремонт суппорта токарного станка

Устройство суппорта токарного станка

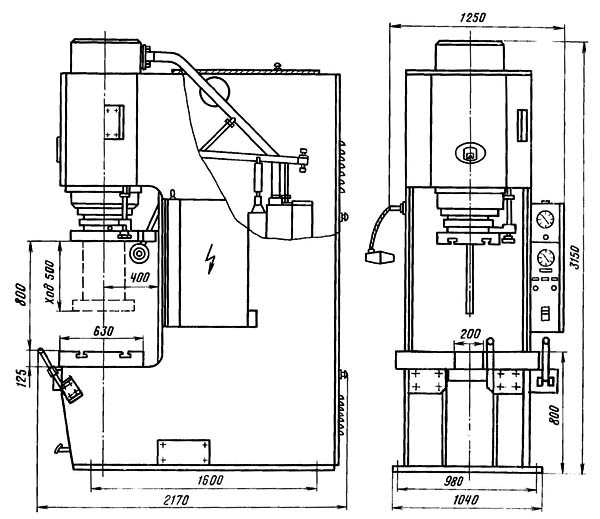

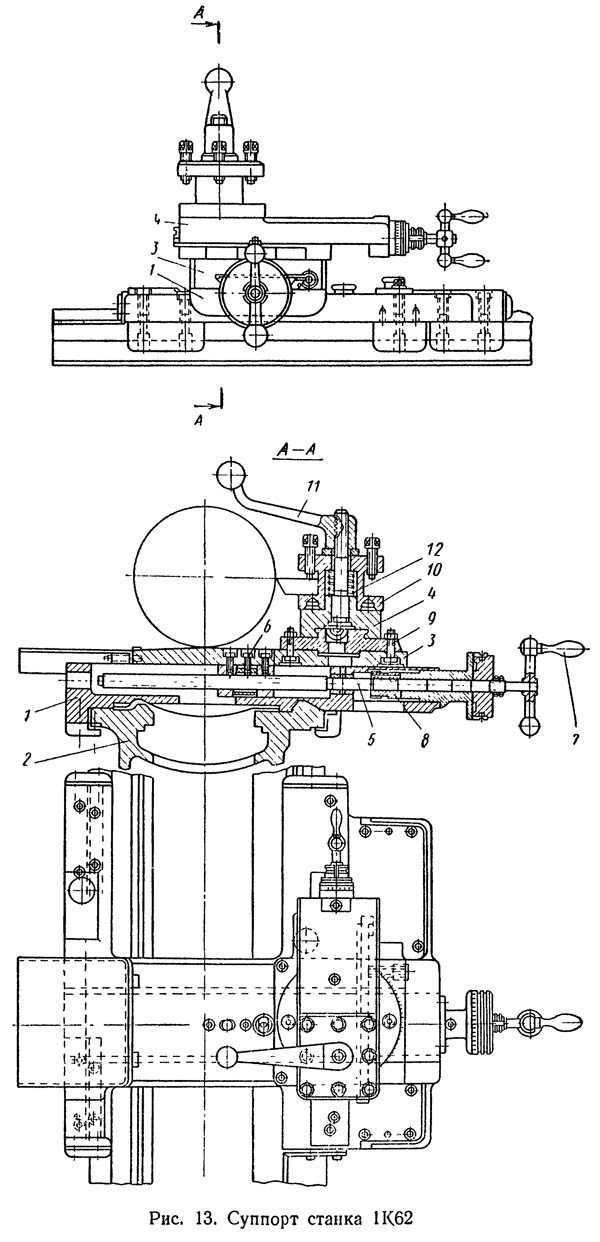

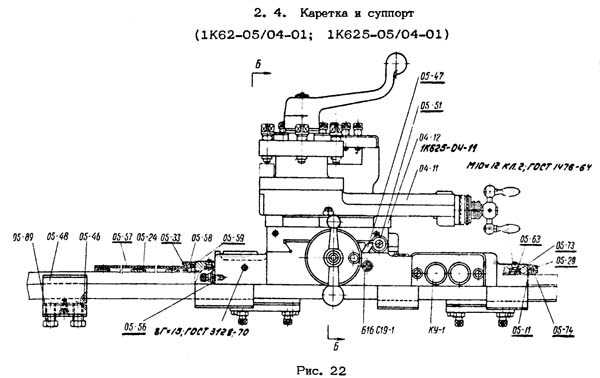

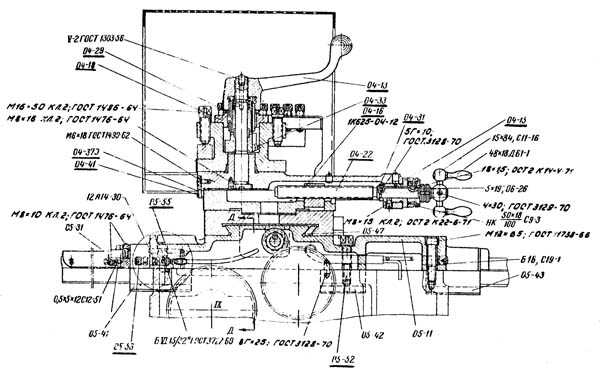

Общий вид суппорта в сборе с фартуком

Суппорт токарно-винторезного станка. Смотреть в увеличенном масштабе

Суппорт универсального токарного станка предназначен для перемещения закрепленного в резцедержателе резца вдоль оси шпинделя, поперек оси шпинделя и под углом к оси шпинделя.

Суппорт станка имеет крестовую конструкцию и состоит из трех основных движущихся узлов - каретка суппорта, поперечные салазки суппорта, резцовые салазки. В технической литературе эти узлы называют по разному, например, каретка суппорта может называться - нижние салазки, продольные салазки, продольная каретка. В нашем описании мы будем придерживаться терминологии из Руководства по эксплуатации станка 1к62.

Суппорт состоит из следующих основных частей (рис. 13):

- Каретка для продольного перемещения суппорта по направляющим (продольные салазки, нижние салазки)

- Станина станка

- Поперечные салазки (поперечная каретка)

- Резцовые салазки (верхние салазки, поворотные салазки)

- Винт ходовой подачи поперечной каретки

- Гайка безлюфтовая разъемная

- Рукоятка ручной подачи поперечной каретки

- Зубчатое колесо для механической подачи поперечной каретки

- Поворотная плита

- Резцедержатель четырехпозиционный

В круговых направляющих поперечной каретки 3 установлена поворотная плита 9, в направляющих которой перемещаются резцовые салазки 4 с четырехпозиционным резцедержателем 10. Такая конструкция позволяет устанавливать и зажимать болтами поворотную плиту с резцовыми салазками под любым углом к оси шпинделя. При повороте рукоятки 11 против часовой стрелки резцедержатель 10 приподнимается пружиной 12 — одно из нижних отверстий его сходит с фиксатора. После фиксации резцедержателя в новом положении его зажимают, повернув рукоятку 11 в обратном направлении.

Механизм фартука расположен в корпусе, привернутом к каретке суппорта (рис. 14). От ходового вала через ряд передач вращается червячное колесо 3. Вращение с вала I передается зубчатыми колесами валов II и III. На этих валах установлены муфты 2, 11, 4 и 10 с торцовыми зубьями, которыми включается перемещение суппорта в одном из четырех направлений. Продольное движение суппорта осуществляется реечным колесом 1, а поперечное — винтом (на рис. 14 не показан), вращающимся от зубчатого колеса 5. Рукоятка 8 служит для управления маточной гайкой 7 ходового винта 6. Валом с кулачками 9 блокируется ходовой винт и ходовой вал, чтобы нельзя было включить подачу суппорта от них одновременно.

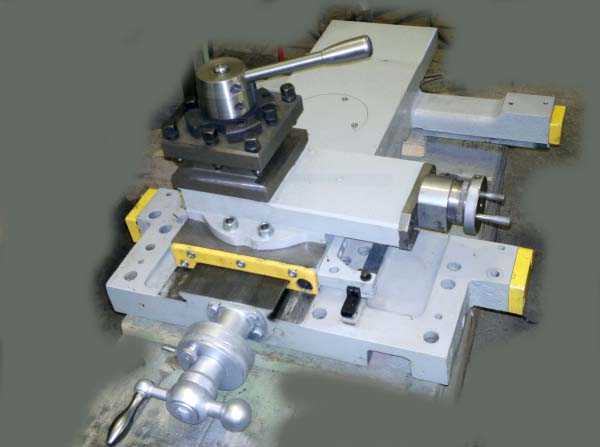

Фото каретки и поперечных салазок суппорта

Каретка суппорта (нижние салазки, продольные салазки) перемещается по направляющим станины вдоль оси шпинделя. Каретка приводится в движение как вручную, так и механически с помощью механизма подачи. Движение каретке передается с помощью фартука, жестко закрепленного на каретке. Каретку можно зажать на станине прижимной планкой и винтом для проведения тяжелых торцовочных работ.

В фартуке размещены механизмы и передачи, предназначенные для преобразования вращательного движения ходового валка и ходового винта в прямолинейно-поступательное движение каретки суппорта, продольных и поперечных салазок. Фартук жестко скреплен с кареткой суппорта.

В верхней части каретки перпендикулярно оси шпинделя расположены направляющие в форме ласточкина хвоста для установки поперечных салазок суппорта.

Основные параметры перемещения каретки суппорта для станка 1к62:

- Наибольшее продольное перемещение суппорта от руки маховичком .. 640 мм, 930 мм, 1330 мм для РМЦ 750, 1000, 1500

- Наибольшее продольное перемещение суппорта по ходовому валу .. 640 мм, 930 мм, 1330 мм для РМЦ 750, 1000, 1500

- Наибольшее продольное перемещение суппорта по ходовому винту .. 640 мм, 930 мм, 1330 мм для РМЦ 750, 1000, 1500

- Перемещение каретки на одно деление лимба .. 1 мм

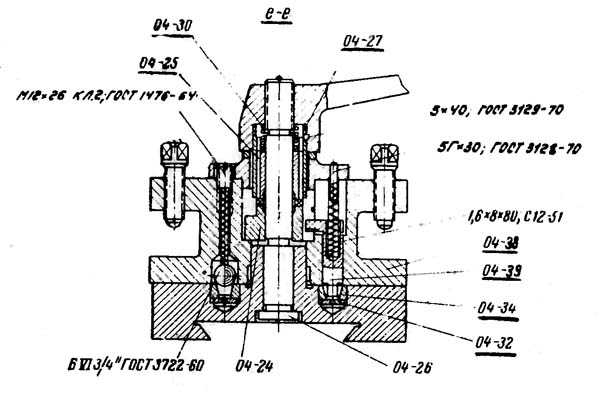

Поперечные салазки суппорта установлены на каретке суппорта и перемещается по направляющим каретки в форме ласточкина хвоста под углом 90° к оси шпинделя. Поперечные салазки также приводятся в движение как вручную, так и механически механизмом подачи. Поперечные салазки перемещаются в направляющих нижних салазок с помощью ходового винта и безлюфтовой гайки. При ручной подаче винт вращается с помощью рукоятки 7, а при механической — от зубчатого колеса 8.

Точное перемещение салазок определяется с помощью лимба.

После некоторого срока работы станка, когда на боковых поверхностях ласточкина хвоста появляется зазор, точность работы станка снижается. Для уменьшения этого зазора до нормальной величины необходимо подтянуть имеющуюся для этих целей клиновую планку.

Для устранения люфта ходового винта поперечных салазок при износе гайки, охватывающей ходовой винт, последняя выполнена из двух половин, между которыми установлен клин. Подтягивая клин при помощи винта кверху, можно раздвинуть обе половины гаек и выбрать зазор.

На поперечные салазки может быть установлен задний резцедержатель, используемый для проточки канавок и для других работ, выполняемых с поперечной подачей.

В верхней части поперечных салазок расположены круговые направляющие для установки и закреления поворотной плиты с резцовыми салазками.

Основные параметры перемещения салазок суппорта для станка 1к62:

- Наибольшее перемещение салазок .. 250 мм

- Перемещение салазок на одно деление лимба .. 0,05 мм

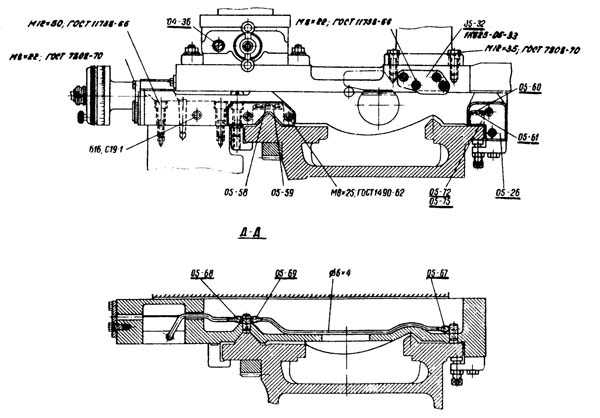

Фото суппорта станка в сборе без фартука

Резцовые салазки (верхние салазки) установлены на поворотной части поперечной каретки и перемещаются по направляющим поворотной части, смонтированной в круговой направляющей поперечных салазок. Это позволяет резцовые салазки вместе с резцедержателем устанавливать под любым углом к оси станка при обтачивании конических поверхностей.

Резцовые салазки перемещаются по направляющим поворотной части, смонтированной в круговой направляющей поперечных салазок. Это позволяет устанавливать верхние салазки вместе с резцедержателем при отпущенных гайках под углом к оси шпинделя станка от —65° до +90° при обтачивании конических поверхностей. При повороте зажимной рукоятки против часовой стрелки осуществляется разжим резцовой головки и вывод фиксатора, а затем поворот ее в нужное положение. Обратным вращением рукоятки резцовая головка зажимается в новом зафиксированном положении. Головка имеет четыре фиксированных положения, но может быть также закреплена в любом промежуточном положении.

На верхней поверхности поворотной части расположены направляющие в форме ласточкина хвоста, по которым при вращении рукоятки перемещается — резцовые (верхние) салазки суппорта.

Резцовые салазки несут на себе четырехгранную резцовую головку для закрепления резцов и имеют независимое ручное продольное перемещение по направляющим поворотной части суппорта.

Точное перемещение салазок определяется с помощью лимба.

Основные параметры перемещения салазок суппорта для станка 1к62:

- Наибольший угол поворота резцовых салазок .. —65° до +90°

- Цена одного деления шкалы поворота .. 1°

- Наибольшее перемещение резцовых салазок .. 140 мм

- Перемещение резцовых салазок на одно деление лимба .. 0,05 мм

- Наибольшее сечение державки резца .. 25 х 25 мм

- Число резцов в резцовой головке .. 4

Восстановление и ремонт направляющих суппорта

При ремонте направляющих суппорта необходимо восстановить направляющие каретки, поперечных салазок, поворотных салазок и верхних салазок.

Восстановление направляющих каретки суппорта является наиболее сложным процессом и требует намного больше затрат времени по сравнению с ремонтом других деталей суппорта

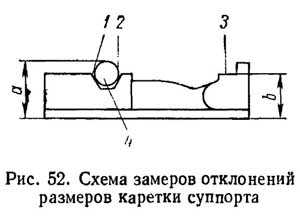

При ремонте каретки необходимо восстановить:

- параллельность поверхностей 1, 2, 3 и 4 направляющих (рис. 51) и параллельность их к оси 5 винта поперечной подачи

- параллельность поверхностей 1 и 3 к плоскости 6 для крепления фартука в поперечном направлении (по направлениям а — а, а1 - а1) и продольном направлениях (по направлениям б — б, б1 — б1)

- перпендикулярность поперечных направляющих по направлению в—в к продольным направляющим 7 и 8 (по направлению в1 - в1, сопрягаемым со станиной

- перпендикулярность поверхности 6 каретки для крепления фартука к плоскости для крепления коробки подач на станине

- соосность отверстий фартука для ходового винта, ходового вала и вала переключения с их осями в коробке подач

При ремонте каретки необходимость сохранить нормальное зацепление зубчатых колес фартука с рейкой и с механизмом поперечной подачи. Существующие на практике методы пересчета и коррегирования этих передач являются недопустимыми, так как при этом нарушаются соответствующие размерные цепи станков.

Не следует начинать ремонт с поверхностей каретки, сопрягаемых со станиной, так как в этом случае как бы фиксируют положение каретки, полученное вследствие неравномерного износа этих направляющих. При этом восстановление всех других поверхностей сопряжено с неоправданно высокой трудоемкостью ремонтных работ.

Поэтому ремонт направляющих каретки следует начинать с поверхностей 1, 2, 3 и 4 (рис. 51), сопрягаемых с поперечными салазками суппорта.

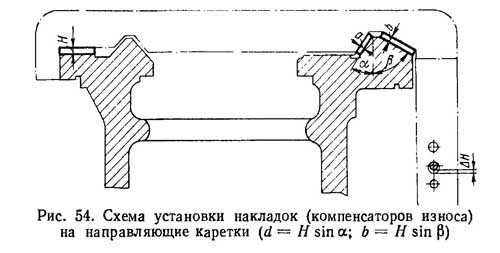

Восстановление направляющих каретки установкой компенсационных накладок

Восстановление направляющих каретки установкой компенсационных накладок осуществляется в следующем порядке.

- Каретку располагают на направляющих станины и устанавливают уровень на поверхности для поперечных салазок. Между сопрягаемыми поверхностями каретки и станины помещают тонкие клинья с небольшим уклоном (не менее 1°) и регулируют положение каретки до установки пузырька уровня в нулевое положение. Затем карандашом отмечают границы выступающих частей клиньев и, сняв их, в отмеченных местах определяют величину перекоса каретки. Эта величина учитывается при строгании продольных направляющих каретки.

- Каретка с приспособлением (см. рис. 35) устанавливают на стол станка. В отверстие под винт помещают контрольный валик. По верхней и боковой образующим выступающей части валика выверяют установку каретки на параллельность ходу стола с точностью 0,02 мм на длине 300 мм и закрепляют. Проверку производят с помощью индикатора, закрепленного на станке. Отклонение определяют при движении стола.

- Шлифуют последовательно плоскости 1 и 3 чашечным кругом конической формы, зернистостью 36—46, твердостью СМ1-—СМ2, со скоростью резания 36—40 м/сек и подачей 6—8 м/мин. Эти поверхности должны находиться в одной плоскости с точностью 0,02 мм. Затем шлифуют последовательно поверхности 2 и 4. Чистота поверхности должна соответствовать V 7; непрямолинейность, взаимная непараллельность, а также непараллельность к оси винта допускается не более 0,02 мм на длине направляющих. Проверку непараллельности производят приспособлением (см. рис. 12).

- Устанавливают каретку на стол строгального станка плоскостями 1 и 3 на четыре мерные пластины (на рисунке не показаны). В отверстие под винт помещают контрольный валик. Выверяют установку каретки на параллельность поперечному ходу суппорта с точностью 0,02 мм на длине 300 мм. Проверку производят индикатором (закрепленным в резцедержателе) по верхней и боковой образующим выступающей части контрольного валика. На поверхностях 1 и 2 (рис. 52) укладывают контрольный валик 4 и замеряют расстояние а (от поверхности стола до верхней образующей контрольного валика) с помощью стойки и индикатора. Измерения производят на обоих концах валика. Определяют также размер b (от поверхности стола до поверхности 3).

- Строгают последовательно поверхности 1, 2 и 3. При строгании поверхностей 1 и 2 следует снимать минимальный слой металла, до устранения перекоса.

Если износ этих поверхностей меньше 1 мм необходимо сострагивать больший слой металла с тем, чтобы толщина устанавливаемых накладок была не менее 3 мм. Благодаря этому передняя часть каретки в месте крепления фартука окажется несколько выше, чем задняя. Допускается отклонение 0,05 мм на длине 300 мм. Это увеличит срок эксплуатации станка без ремонта, так как при осадке суппорта он будет вначале выравниваться и лишь затем начнется его перекос.

Затем на эти поверхности укладывают контрольный валик 4, вновь определяют расстояние способом, указанным выше, и определяют разность с ранее произведенным замером размера. При строгании поверхности снимают слой металла, равный произведенному замеру перекоса (см. операцию 1 данного технологического процесса), прибавляют разность двух замеров расстояния а и 0,1 мм. Например, при перекосе 1,2 мм и разности произведенных замеров а — 0,35 мм с поверхности 3 сострагивают слой металла, равный 1,2 + 0,35 + 0,1 = 1,65 мм. Затем замеряют расстояние Ь, из которого вычитают ранее установленный размер (см. операцию 4). Разность двух указанных замеров будет соответствовать величине снятого слоя металла. Проверяют профиль простроганных направляющих по контрольному шаблону, который соответствует профилю направляющих станины.

- Каретку устанавливают на отремонтированные направляющие станины и прикрепляют к каретке заднюю прижимную планку. На каретке закрепляют фартук (рис. 53). На станине устанавливают корпус коробки подач. В отверстиях (для ходового вала) коробки подач и фартука помещают контрольные валики с выступающей частью длиной 200—300 мм. Определяют соосность контрольных валиков и горизонтальность поперечных направляющих каретки подкладыванием под направляющие каретки мерительных клиньев (точность выверки 0,1 мм) и толщину устанавливаемых накладок (планок).

- Подбирают текстолит марки ПТ [9] необходимой толщины с учетом припуска 0,2—0,3 мм на шабрение. Нарезают полосы, соответствующие по размерам направляющим каретки (рис. 54)

- Простроганные (без шабрения) поверхности каретки тщательно обезжиривают ацетоном или авиационным бензином с помощью тампонов из светлой ткани. Так же производят обезжиривание поверхностей накладок (эти поверхности предварительно зачищают наждачной бумагой или пескоструят). Обезжиренные поверхности сушат в течение 15—20 мин.

- Приготовляют эпоксидный клей из расчета 0,2 г на 1 см² поверхности. Наносят тонкий слой клея на каждую из склеиваемых поверхностей с помощью лопаточки из дерева или металла (они должны быть обезжирены). Поверхностями, смазанными клеем, накладывают накладки на сопрягаемые поверхности каретки и слегка притирают для удаления пузырьков воздуха. На направляющие станины укладывают лист бумаги (предохраняющий от попадания на них клея), а на него устанавливают каретку без прижима. При этом необходимо проследить, чтобы накладки не сместились со своих мест. После затвердения клея, которое длится при температуре 18—20° С в течение 24 ч, следует каретку снять с направляющих станины и удалить лист бумаги.

- На накладках выполняют смазочные канавки и затем шабрят поверхности каретки по направляющим станины. Одновременно необходимо проверить перпендикулярность продольных направляющих к поперечным направляющим каретки с помощью приспособления (см. рис. 17). Допускается отклонение (вогнутость) не более 0,02 мм на длине 200 мм. Перпендикулярность плоскости каретки для крепления фартука к плоскости для крепления коробки подач на станине проверяют с помощью уровня (рис. 55, поз. 3). Допускается отклонение не более 0,05 мм на длине 300 мм.

Рис. 53. Схема замера соосности отверстий коробки подачи фартука

Проверку соосности осуществляют с помощью мостика и индикатора, проверку горизонтальности — с помощью уровня.

Размеры компенсационных накладок для восстановления направляющих кареток в зависимости от величины износа направляющих станин приведены в табл. 4

При установке чугунных накладок их предварительно строгают и затем шлифуют, доводя до нужной толщины.

Подробно о накладках направляющих см. стр. 5—8.

Размеры компенсационных накладок для восстановления направляющих кареток в зависимости от величины износа направляющих станин приведены в табл. 4

При установке чугунных накладок их предварительно строгают и затем шлифуют, доводя до нужной толщины.

Подробно о накладках направляющих см. стр. 5—8.

Плотность приклеивания определяется легким простукиванием. Звук при этом должен быть однотонным на всех участках.

Восстановление направляющих каретки суппорта акрилопластом (стиракрилом ТШ)

Восстановление точности направляющих каретки акрилопластом при данном технологическом процессе, внедренное в специализированном ремонтно-механическом цехе ЛОМО, производится с минимальными затратами физического труда при значительном снижении трудоемкости работ.

В первую очередь ремонтируют поверхности, сопрягаемые с направляющими станины. С этих поверхностей сострагивают слой металла около 3 мм. При этом точность установки на столе строгального станка составляет 0,3 мм по длине поверхности, а чистота поверхности должна соответствовать VI. Затем каретку устанавливают на приспособление. При этом за базу принимается плоскость 6 (см. рис. 35) для крепления фартука и ось отверстия для винта поперечной подачи.

После выверки и закрепления каретки с поверхностей поперечных направляющих снимают минимальный слой металла, добиваясь параллельности поверхностей 1 и 3 направляющих (см. рис. 51) к поверхности 6 в поперечном направлении не более 0,03 мм, взаимная непараллельность поверхностей 2 и 4 — не более 0,02 мм на длине поверхностей. Завершают ремонт этих поверхностей декоративным шабрением с пригонкой сопрягаемых поверхностей поперечных салазок и клина.

Дальнейшее восстановление точности положения каретки осуществляют с помощью стиракрила и производят в следующей последовательности:

- Сверлят четыре отверстия, нарезают резьбу и устанавливают четыре винта 4 и 6 (рис. 55) с гайками. Такие же два винта устанавливают на вертикальной задней поверхности (на рисунке не видна) каретки 5. Одновременно в средней части направляющих сверлят два отверстия диаметром 6—8 мм;

- Предварительно простроганные поверхности каретки, сопрягаемые с направляющими станины, тщательно обезжиривают тампонами из светлой ткани, смоченными в ацетоне. Обезжиривание считают завершенным после того, как последний тампон будет чистым. Затем поверхности просушиваются в течение 15—20 мин;

- На отремонтированные направляющие станины бруском хозяйственного мыла натирают тонкий равномерный изоляционный слой, предохраняющий поверхности от адгезии со стиракрилом;

- Каретку накладывают на направляющие станины, прикрепляют заднюю прижимную планку, монтируют фартук, устанавливают ходовой винт и ходовой вал, соединяя их с коробкой подач, и устанавливают поддерживающий их кронштейн;

- Центрируют оси ходового винта и ходового вала в фартуке с их осями в коробке подач и проверяют приспособлением 7.Центрирование производят винтами 4 и 6, а также винтами, помещенными на задней вертикальной поверхности каретки.

Одновременно при центрировании устанавливают: перпендикулярность поперечных направляющих кареток к направляющим станины с помощью приспособления 1 и индикатора 2; параллельность плоскости каретки для крепления фартука к направляющим станины — уровнем 8; перпендикулярность плоскости каретки под фартук к плоскости для коробки подач на станине — уровнем 5.

После того как все положения выверены и регулировочные винты закреплены гайками, снимают ходовой винт и ходовой вал, а также фартук. Затем герметизируют пластилином поверхности каретки 1 (рис. 56) и станины со стороны фартука и задней прижимной планки; по краям каретки делают из пластилина четыре воронки 2, а вокруг просверленных отверстий в средней части направляющих — две воронки 3.

Раствор стиракрила заливают в среднюю воронку одной из направляющих до тех пор, пока уровень жидкого стиракрила в крайних воронках не достигнет уровня средней воронки; так же осуществляют заливку второй направляющей.

Каретку на станине выдерживают 2—3 ч при температуре 18— 20° С, затем вывертывают винты и заделывают отверстия под ними резьбовыми пробками или стиракрилом. После этого снимают каретку с направляющих станины, очищают от пластина, удаляют приливы пластика, прорубают канавки для смазки направляющих (шабрения этих поверхностей не производят). На этом ремонт направляющих каретки завершают и приступают к сборке суппорта.

При выполнении ремонта указанным способом трудоемкость операций сокращается в 7—10 раз по сравнению с шабрением и в 4—5 раз по сравнению с рассмотренным комбинированным способом и составляет всего 3 нормо-ч. При этом обеспечивается высокое качество ремонта.

Ремонт поперечных салазок

При ремонте салазок добиваются прямолинейностей 1, 2, 3 и 4 (рис. 57) и взаимной параллельности поверхностей 1 и 2. Салазки весьма удобно ремонтировать шлифованием. При этом ремонт осуществляется следующим образом.

- Зачищают от забоин и царапин поверхности 2, 3 и 4. Проверку поверхности 2 осуществляют по плите на краску, а поверхностей 3 и 4 — на краску по поверочному клину (угловой линейке)

- Устанавливают салазки поверхностями 2 на магнитный стол плоскошлифовального станка и шлифуют «как чисто» поверхность 1. (Нагрев детали при шлифовании не допускается). Чистота поверхности V 7, неплоскостность допускается до 0,02 мм.

- Устанавливают салазки шлифованной поверхностью на магнитный стол и шлифуют поверхность 2, выдерживая параллельность к плоскости 1. Допускается непараллельность до 0,02 мм. Измерение производят микрометром, в трех-четырех точках с каждой стороны. Чистота поверхности V7.

- Устанавливают салазки плоскостью 1 на магнитный стол. Выверяют поверхность 4 на параллельность ходу стола по индикатору. Допускается отклонение от параллельности не более 0,02 мм на всю длину детали. Устанавливают шлифовальную головку станка под углом 45° и шлифуют поверхность 4 торцом чашечного круга. Чистота поверхности V7.

- Выверяют поверхность 3 на параллельность ходу станка и шлифуют так, как указано в пункте 4.

- Устанавливают салазки поверхностями 2, 3 и 4 на отремонтированные направляющие каретки и проверяют сопряжение поверхностей на краску. Отпечатки краски должны равномерно располагаться по всем поверхностям и покрывать не менее 70% их площади. Щуп толщиной 0,03 мм не должен проходить между сопрягающими поверхностями каретки и салазок. Если щуп проходит или даже «закусывает», необходимо шабрить поверхности 2, 3 и 4, проверяя на краску по направляющим каретки.

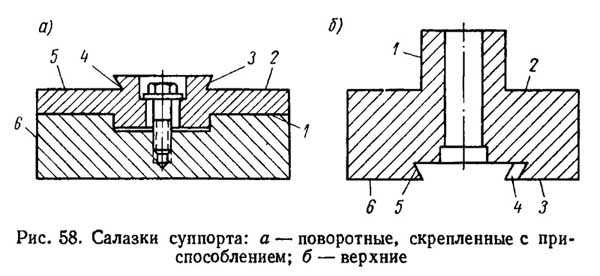

Ремонт поворотных салазок

Ремонт поворотных салазок начинают с поверхности 1 (рис. 58, а), которую шабрят, проверяя на краску по шлифованной сопрягающейся поверхности поперечных салазок. Количество отпечатков краски должно быть не менее 8—10 на площади 25 X 25 мм.

Затем осуществляют ремонт поверхностей шлифованием в следующем порядке.

- Устанавливают поворотные салазки шабренной поверхностью на специальное приспособление 6 и выверяют поверхности3 или 4 на параллельность ходу стола. Допускается отклонение не более 0,02 мм на длине направляющих.

- Шлифуют последовательно поверхности 2, 5, 5, 4. Шлифование производят торцом абразивного круга конической формы, зернистостью 36—46, твердостью СМ1—СМ2. Чистота поверхности должна быть не ниже V7. Нагрев детали при шлифовании не допускается.

Направляющие поверхности 2 и 5 должны быть параллельны к плоскости 1. Допускается непараллельность не более 0,02 мм на всей длине. Замеры производят микрометром в трех-четырех точках с каждой стороны детали.

Непараллельность поверхности 3 к поверхности 4 допускается не более 0,02 мм на всей длине.

Измерение производят обычным способом: микрометром и двумя контрольными валиками.

Угол 55°, образуемый направляющими 2, 3 и 4, 5, проверить по шаблону обычным способом.

Ремонт верхних салазок

При износе поверхности 1 (рис. 58, б) ее следует проточить на токарном станке и установить на эпоксидном клее тонкостенную втулку. Затем ремонт продолжают в следующем порядке.

- Шабрят поверхность 2, проверяя на краску по сопрягающейся шлифованной плоскости резцовой головки. Количество отпечатков краски должно быть не менее 10 на площади 25 X 25 мм

- Устанавливают верхние салазки шабренной плоскостью на приспособление 6 (аналогичное показанному на рис. 58, а) и выверяют поверхность 5 на параллельность ходу стола (рис. 58, б).Допускается отклонение не более 0,02 мм на длине направляющих.

- Шлифуют поверхности 3 и 6. Допускается непараллельность этих поверхностей к поверхности 2 не более 0,02 мм

- Шлифуют поверхность 5

- Выверяют поверхность 4 на параллельность ходу стола с точностью 0,02 мм на всей длине поверхности

- Шлифуют поверхность 4

- Проверяют поверхности 3, 5 и 6 на точность сопряжения с направляющими поворотных салазок по краске обычным способом, при необходимости пригоняют шабрением.

Установка ходового винта и ходового вала

Эта операция исключается, если ремонт каретки выполнен согласно табл. 5.

Совмещение осей ходового винта и ходового вала, коробки подач и фартука проводят в соответствии со следующим типовым технологическим процессом.

- Устанавливают корпус коробки подачи и укрепляют его на станине винтами и штифтами

- Устанавливают каретку в средней части станины и прикрепляют винтами заднюю прижимную планку каретки

- Устанавливают фартук и соединяют с кареткой винтами (фартук может быть установлен не полностью собранным)

- В отверстия коробки подач и фартука для ходового винта или ходового вала устанавливают контрольные оправки. Концы оправки должны выступать на 100—200 мм и иметь одинаковый диаметр выступающей части с отклонением не более 0,01 мм (люфт оправок в отверстиях недопустим).

- Придвигают каретку с фартуком к коробке подач до соприкосновения торцов оправок и замеряют величину их несоосности (на просвет) с помощью линейки и щупа.

- Восстанавливают соосность отверстий для ходового винта и ходового вала в коробке подач и фартуке посредством установки новых накладок, шабрения направляющих или накладок каретки, переустановки коробки подач.

Допустимое отклонение от соосности отверстий коробки подач и фартука: в вертикальной плоскости — не более 0,15 мм (ось отверстия фартука может быть только выше отверстия коробки подач), в горизонтальной плоскости — не более 0,07 мм.

Переустановку коробки по высоте следует производить при ремонте направляющих каретки без компенсирующих накладок. При этом отверстия в коробке подач для винтов крепления ее к станине фрезеруют. При смещении коробки в горизонтальном направлении необходимо фрезеровать отверстия в каретке для винтов крепления фартука: последний необходимо также сместить, а затем заново штифтовать.

Чертежи суппорта токарно-винторезного станка 1к62

Общий вид суппорта токарно-винторезного станка. Смотреть в увеличенном масштабе

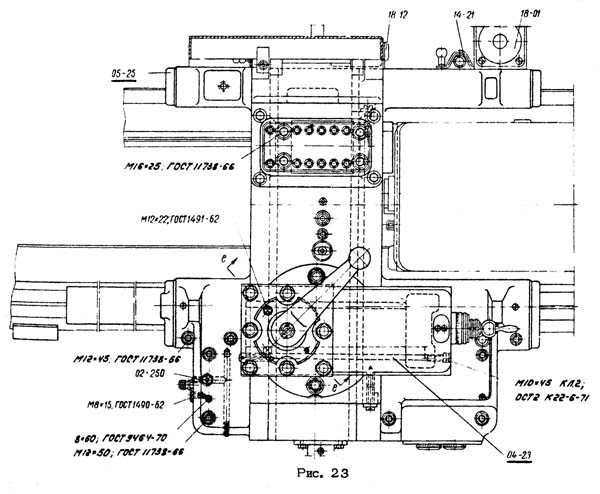

Устройство суппорта токарно-винторезного станка. Смотреть в увеличенном масштабе

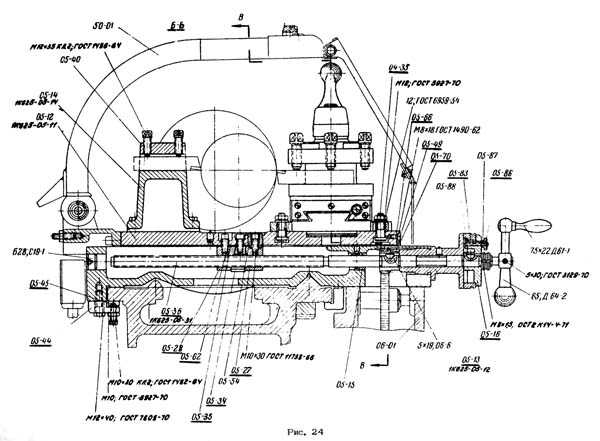

Устройство суппорта токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство суппорта токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство суппорта токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство суппорта токарно-винторезного станка. Смотреть в увеличенном масштабе

Притир суппорта токарного станка

Ремонт суппорта токарного станка

Шабрение каретки токарного станка

Полезные ссылки по теме

Каталог справочник металлорежущих станков

Паспорта и руководства металлорежущих станков

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

Пекелис Г. Д., Гельберг Б.Т. Л., «Машиностроение». 1970 г.

stanki-katalog.ru

каретка станка - это... Что такое каретка станка?

каретка станкаmachine slide

Русско-английский словарь по деревообрабатывающей промышленности. 2013.

- каретка с односторонним открытием

- кария

Смотреть что такое "каретка станка" в других словарях:

Каретка — (от итал. carretta тележка) узел механизма или машины, несущий ряд деталей и передвигающийся по направляющим или, реже, вращающийся в подшипниках. В металлорежущих станках К. нижняя (опорная) часть суппорта, перемещающаяся по направляющим … Большая советская энциклопедия

Ткацкое производство* — Т. производство обнимает собою совокупность операций, назначенных для превращения пряжи (см.) в суровую (неотделанную) ткань, требуемый от которой наружный вид достигается уже в дальнейших процессах отделки (см. соотв. статью). Центральным… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Ткацкое производство — Т. производство обнимает собою совокупность операций, назначенных для превращения пряжи (см.) в суровую (неотделанную) ткань, требуемый от которой наружный вид достигается уже в дальнейших процессах отделки (см. соотв. статью). Центральным… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Лоботокарные — Токарный станок Токарный станок станок для обрабоки резанием (точением) заготовок из металлов и др. материалов в виде тел вращения. На токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание… … Википедия

Лоботокарные Станки — Токарный станок Токарный станок станок для обрабоки резанием (точением) заготовок из металлов и др. материалов в виде тел вращения. На токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание… … Википедия

Лоботокарный станок — Токарный станок Токарный станок станок для обрабоки резанием (точением) заготовок из металлов и др. материалов в виде тел вращения. На токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание… … Википедия

Многошпиндельные токарные автоматы — Токарный станок Токарный станок станок для обрабоки резанием (точением) заготовок из металлов и др. материалов в виде тел вращения. На токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание… … Википедия

Многошпиндельный токарный автомат — Токарный станок Токарный станок станок для обрабоки резанием (точением) заготовок из металлов и др. материалов в виде тел вращения. На токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание… … Википедия

Токарный станок — станок для обработки преимущественно тел вращения путём снятия с них стружки при точении (См. Точение). Т. с. один из древнейших станков, на основе которого создавались станки сверлильной, расточной и др. групп. Т. с. составляют… … Большая советская энциклопедия

Токарный станок и токарное дело* — Приспособление для выделки тел вращения из дерева и других твердых материалов, называемое токарным станком (un tour, turning lathe, Drehbank), известно с древнейших времен; только гончарный круг , служащий для выделки круглых глиняных сосудов,… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Токарный станок и токарное дело — Приспособление для выделки тел вращения из дерева и других твердых материалов, называемое токарным станком (un tour, turning lathe, Drehbank), известно с древнейших времен; только гончарный круг , служащий для выделки круглых глиняных сосудов,… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

woodworking_industry_ru_en.academic.ru

Каретка суппорта металлорежущего станка

Изобретение относится к области станкостроения, в частности к кареткам токарных станков. В направляющих скольжения каретки выполнены симметрично и равномерно расположенные по поверхностям скольжения ячейки. Ячейки связаны между собой каналами для подачи смазки в зону трения со станиной. По размеру площади поверхности ячейки равны соответственно площади поверхности лунок регулярного микрорельефа (РМР) для удержания смазки, которые могут быть образованы на направляющих станины упрочняющей электромеханической обработкой. Позиционно ячейки расположены вдоль общих со станиной продольных осей и оппозитно лункам РМР. Ячейки соединены выполненными в каретке каналами для подачи смазки в зону контакта направляющих и находятся во взаимодействии с лунками РМР поверхностей соответствующих направляющих станины. Повышается точность обработки деталей и ее производительность за счет снижения вибрации резца. 2 ил.

Изобретение относится к станкостроению и может быть использовано, например, в прецизионных станках токарной группы для повышения их виброустойчивости при высокоточной лезвийной обработке деталей тел вращения.

Известны направляющие для возвратно-поступательного движения рабочих органов [1], сопрягаемая поверхность одной из них выполнена с выемкой в средней части по всей ширине направляющей, перпендикулярно оси перемещения. Такое конструктивное исполнение направляющей каретки незначительно компенсирует выпуклость зеркала направляющей станины, повышая точность перемещения суппорта.

Однако конструкция имеет ряд недостатков:

- разрыв направляющей поверхности скольжения каретки;

- снижение жесткости каретки;

- ухудшение защиты сопрягаемых поверхностей трения;

- ухудшение условий смазки рабочих поверхностей направляющих;

- слабое демпфирование в сопряжении направляющих каретки и станины;

- снижение технологической надежности конструкции в целом.

Известна также конструкция направляющих [2] с масляными карманами на рабочей поверхности, которые соединены каналами с системой подачи смазки. Такая конструкция обеспечивает режим жидкостного трения, имеет повышенные характеристики демпфирования.

Однако такая конструкция сложна в изготовлении, требует дополнительного оснащения станка гидростанцией, вследствие чего технологическая надежность ее недостаточная.

Известна каретка металлорежущего станка [3] (прототип), которая в средней части направляющих поверхностей скольжения имеет участок с уменьшенной площадью, выполненной в виде сотовой поверхности. Данная каретка позволяет незначительно повысить точность обработки.

Недостатком данной каретки является отсутствие подвода чистой смазки в зону с уменьшенной площадью направляющих поверхностей скольжения, что не способствует улучшению демпфирования пары трения.

Технической задачей является повышение точности обработки деталей и повышение производительности за счет снижения вибраций резца, которые ограничивают использование более интенсивных режимов резания.

Технический результат изобретения достигается тем, что ячейки сотовой поверхности направляющих скольжения каретки по размеру площади поверхности равны соответственно площади поверхности лунок регулярного микрорельефа (РМР) под смазку, образованных, например, упрочняющей электромеханической обработкой на направляющих станины, позиционно ячейки расположены вдоль общих со станиной продольных осей и оппозитно лункам РМР, ячейки соединены введенными в каретку каналами для подачи смазки в зону контакта направляющих и находятся во взаимодействии с лунками РМР поверхностей соответствующих направляющих станины, способствуя улучшению динамических характеристик смешанного трения и создавая наибольший эффект демпфирования при работе.

На фиг.1 изображена предлагаемая каретка, фрагмент поперечного разреза; на фиг.2 - участок сотовой поверхности скольжения, вид А на фиг.1.

Каретка 1 с направляющими поверхностями скольжения 2, 3 имеет ячейки 4, 5 на направляющих поверхностях скольжения 2, 3. Ячейки 4, 5 соединены между собой соответствующими каналами 6, 7, по которым осуществляется подвод смазки (по стрелке «К» - показано частично) в зону трения направляющих поверхностей скольжения 2, 3 каретки 1, находящейся во взаимодействии с соответствующими направляющими станины, к лункам для удержания смазки.

При перемещении каретки 1 по станине станка смазка по стрелке «К» подается в зону трения, создавая гидродинамический эффект. В результате обеспечивается стабильное смешанное трение между кареткой и станиной, имеющей профиль упрочненных направляющих скольжения (например, посредством электромеханической обработки) с регулярным микрорельефом поверхности и наличием лунок для удержания смазки. Такое конструктивное исполнение каретки способствует улучшению динамических характеристик смешанного трения, улучшает гашение вибраций суппорта и повышает точность обработки деталей на станке.

Список источников:

1. Авторское свидетельство №210596.

2. Авторское свидетельство №170818.

3. Патент №2054343, кл. B23B 21/00.

Каретка суппорта металлорежущего станка, имеющая на призматических и плоских направляющих скольжения участки с переменной фактической площадью контакта при наличии ячеек сотовой поверхности и ее сопряжение с направляющими станины, отличающаяся тем, что ячейки сотовой поверхности направляющих скольжения каретки по размеру площади поверхности равны соответственно площади поверхности лунок регулярного микрорельефа (РМР) для удержания смазки, образованных, например, упрочняющей электромеханической обработкой на направляющих станины, причем позиционно ячейки расположены вдоль общих со станиной продольных осей и оппозитно лункам РМР, при этом ячейки соединены выполненными в каретке каналами для подачи смазки в зону контакта направляющих и находятся во взаимодействии с лунками РМР поверхностей соответствующих направляющих станины для улучшения динамических характеристик смешанного трения и создания наибольшего эффекта демпфирования при работе.

www.findpatent.ru

Устройство перемещения поперечных салазок токарного станка

Изобретение относится к области металлообрабатывающей промышленности, токарным станкам. Устройство содержит винт с ходовой гайкой, выступ которой размещен в пазу поперечных салазок. Для повышения точности обработки за счет снижения вибраций резца ходовая гайка выполнена из двух отдельных частей, между которыми установлена цилиндрическая пружина с возможностью регулирования величины ее сжатия посредством ввинченной в одну из частей ходовой гайки регулировочной гайки, имеющей возможность вращения от червячной передачи, червяк которой выполнен с возможностью поворота от ключа, при этом устройство снабжено винтом для регулирования зазора между стенками паза поперечных салазок и боковыми поверхностями выступов двух частей ходовой гайки. 2 ил.

Изобретение относится к металлообрабатывающей промышленности, в частности к токарным станкам.

Известен суппорт [1] (аналог) токарного станка с пружинящими элементами, которые служат для гашения вибраций резца. Однако он не обеспечивает достаточно интенсивного гашения вибраций в процессе резания.

Наиболее близким по технической сущности является суппорт [2] (прототип), который содержит продольную и поперечную каретки, винт с гайкой для перемещения поперечной каретки. С гайкой связаны толкатели, предназначенные для взаимодействия с поперечной кареткой. Между поперечной кареткой и толкателями размещены самоустанавливающиеся вкладыши. В зазоры между вкладышами и поперечной кареткой установлены пьезоэлементы, соединенные в противофазе между собой. К недостаткам известного технического решения следует отнести то, что в цепи силового замыкания силы резания присутствуют пьезоэлементы, которые обладают низкой прочностью. Поэтому при поломке режущей кромки резца, когда сила резания возрастает на порядок, пьезоэлементы будут разрушены.

Технической задачей является повышение точности обработки деталей и повышение производительности за счет снижения вибраций резца, которые ограничивают использование более интенсивных режимов обработки.

Технический результат достигается за счет совокупности существенных признаков, помещенных в формулу изобретения.

Полученное новое качество от данной совокупности признаков ранее не было известно и достигается только в данном устройстве.

Устройство поясняется графическими материалами, где:

на фиг.1 изображена схема устройства перемещения поперечных салазок токарного станка;

на фиг.2 - сечение А-А на фиг.1.

Каретка 1 токарного станка имеет пазы (не показаны), в которых перемещаются поперечные салазки 2 суппорта. Устройство содержит ходовой винт 3 и ходовую гайку 4, которая состоит из двух частей. Части гайки 4 имеют выступы 5, которые входят в паз 6 поперечных салазок 2. Между частями ходовой гайки 4 установлена цилиндрическая пружина 7. В правую часть ходовой гайки 4 вворачивается регулировочная гайка 8, которая на своем венце имеет зубья. Эти зубья входят в зацепление с червяком 9, образуя червячную передачу. Хвостовик червяка 9 выходит на верхнюю поверхность поперечных салазок 2 и имеет головку 10 под ключ. В левой ходовой гайке 4 в ее выступе 5 устанавливается регулировочный винт 11.

Устройство работает следующим образом. При сборке суппорта производится регулировка зазора "а" между стенками паза "б" поперечных салазок и боковыми поверхностями выступов 5 частей ходовой гайки 4. Зазор “а” устанавливается равным осевому перемещению ходовой гайки относительно ходового винта “а”, который составляет для токарно-винторезных станков величину от 41 до 26 мкм.

При обработке детали резец совершает колебания, которые передаются через резцедержательную головку на поперечные салазки 2 и далее через части ходовой гайки 4, ходовой винт 3 на каретку 1. Ходовой винт 3 и две части ходовой гайки 4 образуют упругую систему, так как на части ходовой гайки 4 действует цилиндрическая пружина 7, которая стремится переместить их друг от друга, и прижимает их к виткам резьбы ходового винта 3. Упругая система способствует снижению колебаний, что благоприятно сказывается на технологическом процессе, так как точность обработки детали повышается и возникает возможность ужесточить режимы обработки с целью повышения производительности. Исследования показали, что перемещение вершины резца при обработке конструктивных сталей составляет 10-20 мкм, что меньше осевого перемещения ходовой гайки относительно ходового винта.

Так как колебания резца зависят от технологического процесса, то необходимо соответственно изменять жесткость упругой системы. Это осуществляется путем вращения червяка 9 с помощью гаечного ключа, который одевается на головку 10. При вращении червяка 9 его зубья заставляют вращаться червячную передачу, а следовательно, и регулировочную гайку 8, которая завинчивается или вывинчивается из правой части ходовой гайки 4, тем самым сжимая или ослабляя цилиндрическую пружину 7. Таким образом, имеется возможность быстро и просто отрегулировать упругую систему с целью снижения уровня вибрации на выбранном режиме обработки.

Устройство перемещения поперечных салазок токарного станка, содержащее винт с ходовой гайкой, выступ которой размещен в пазу поперечных салазок, отличающееся тем, что ходовая гайка выполнена из двух отдельных частей, между которыми установлена цилиндрическая пружина с возможностью регулирования величины ее сжатия посредством ввинченной в одну из частей ходовой гайки регулировочной гайки, имеющей возможность вращения от червячной передачи, червяк которой выполнен с возможностью поворота от ключа, при этом устройство снабжено винтом для регулирования зазора между стенками паза поперечных салазок и боковыми поверхностями выступов двух частей ходовой гайки.

www.findpatent.ru

Каретка металлорежущего станка

Использование: металлорежущие станки. Сущность изобретения: каретка имеет в средней части направляющих поверхностей корпуса и присоединенных к нему деталей участок с уменьшенной площадью в виде сотовой поверхности, длина которого составляет не менее одной трети длины направляющей поверхности, а ширина - 50...90% от ширины направляющей. Глубина ячеек сотовой поверхности выполнена больше 0,05 мм. 1 з. п. ф-лы, 4 ил.

Изобретение относится к металлорежущим станкам, к их кареткам, салазкам, бабкам и др. имеющим направляющие поверхности скольжения (НПС), принадлежащие как им самим, так и присоединенным к ним направляющим клиньям, планкам.

Известно, что НПС кареток, салазок, подвижных бабок и НПС принадлежащих присоединенным к кареткам, салазкам, бабкам направляющих клиньев, планок в процессе эксплуатации изнашиваются, при этом неравномерно: по краям длины больше, а посередине длины меньше, иначе, становятся выпуклыми, с центром выпуклости близко середины НПС, что ухудшает направляемость и устойчивость кареток и повышает дальнейший износ сопрягаемых НПС, что негативно сказывается на качественных и экономических сторонах производства. Известна каретка, в которой целью повышения точности и стабильности перемещения каретки на одной из ее направляющих поверхностей выполнена в ее средней части и по всей ее ширине выемка отсутствие НПС. Недостатками этой каретки являются разрыв НПС, недопустимый для сопрягаемых НПС, выходящих одна за другую; ухудшение защиты сопрягаемых НПС от засорения; ухудшение удерживания смазки НПС. Целями изобретения являются повышение направляемости и продольной устойчивости кареток; повышение износостойкости их НПС и НПС присоединенных к кареткам направляющих клиньев, планок; улучшение удерживания смазки, а продуктов износа и сора от распространения по всей НПС. Направляющая каретка металлорежущего станка имеет на средней части направляющих повеpхностей скольжения, принадлежащих как ей самой, так и присоединенным к каретке направляющим клиньям, планкам, поверхность в виде cот, образованную чередованием самой НПС и выемок (отсутствия) НПС, при этом упомянутая сотовая поверхность занимает не менее одной трети длины и 50.90% ширины каждой из НПС, а площадь выемок больше поверхности остатков НПС на той же длине сотовой поверхности, а глубина упомянутых выемок больше 0,05 мм. На фиг. 1 изображена предлагаемая каретка, поперечный разрез; на фиг.2 разрез А-А на фиг.1; на фиг.3 и 4 вариант исполнения сотовых поверхностей НПС, разрез. Каретка 1 с направляющим клином 2 имеет выемки 4-6 НПС поверхностей, обозначенных буквами В, Д и Е; 7 выемки НПС поверхности Г присоединенного к каретке клина; 8, 9, 10 остатки НПС, являющиеся частью сотовой поверхности. Размерами Н и Н определена ширина одних из НПС при сотовой поверхности, L длина НПС. При перемещениях каретки и присоединенных к ней направляющих клиньев, планок остатки НПС сотовой поверхности будут вследствие зазоров между сопрягаемыми НПС кареток клиньев и НПС станины станка и вследствие их взаимных угловых микросмещений и уменьшенной опорной поверхности НПС в их средней части, интенсивно изнашиваться, чем остальная НПС (НПС краев длины), благодаря чему предотвращается рост выпуклости НПС, а вследствие преимущественного восприятия нагрузок крайними участками длины НПС достигаются повышенные среднестатические (во времени) направляемость и устойчивость каретки, повышается износостойкость сопрягаемых НПС.Формула изобретения

1. КАРЕТКА МЕТАЛЛОРЕЖУЩЕГО СТАНКА, имеющая в средней части направлющих поверхностей скольжения корпуса и присоединенных к нему клиньев и планок участок с уменьшенной площадью по сравнению с участками на краях указанных направляющих скольжения, отличающаяся тем, что участок с уменьшенной площадью выполнен в виде сотовой поверхности, длина которой составляет не менее одной трети длины направляющей поверхности, а ширина - 50 - 90% ширины последней. 2. Каретка по п.1, отличающаяся тем, что глубина ячеек сотовой поверхности выполнена больше 0,05 мм.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4Похожие патенты:

Изобретение относится к механическим устройствам и конструкциям и может быть использовано в станкостроении, метрологии и т.д

Изобретение относится к металлорежущим станкам, их кареткам, салазкам, бабкам, имеющим направляющие поверхности скольжения НПС, принадлежащие как им самим, так и присоединенным к корпусу каретки деталям направляющим клиньям, планкам

Изобретение относится к машиностроению, в частности к опорно-направляющим устройствам для перемещения объектов, например кареток в станках или подачи заготовок в зону формообразующих узлов станков

Изобретение относится к станкостроению и может быть использовано в токарно-карусельных станках

Изобретение относится к станкостроению и может быть использовано в токарно-карусельных станках

Изобретение относится к станкостроению и преднадназначено для использования в прецизионных станках с целью исключения искажения траектории движения подвижного органа

Изобретение относится к точному машиностроению, станкостроению, приборостроению и может быть использовано, в частности в узлах для точного прямолинейного перемещения

Изобретение относится к металлорежущим станкам, их кареткам, салазкам, бабкам, имеющим направляющие поверхности скольжения НПС, принадлежащие как им самим, так и присоединенным к корпусу каретки деталям направляющим клиньям, планкам

Изобретение относится к станкостроению, в частности к станкам для токарной обработки различных деталей

Изобретение относится к машиностроению , к устройствам для точных перемещений , применяемых в станках, приборах и приспособлениях

Изобретение относится к металлорежущим станкам, в частности к измерительным и контрольным устройствам

Изобретение относится к станкостроению и может быть использовано в суппортных узлах

Изобретение относится к станкостроению и может быть использовано в токарных автоматах

Изобретение относится к станкостроению и может быть использовано в приводах поступательных перемещений станков

Изобретение относится к области станкостроения , а именно к устройствам суппортов металлорежущих станков

Изобретение относится к станкостроению и может быть использовано в станкахавтоматах

Изобретение относится к машиностроению и может быть использовано в подвижных узлах как сверхпрецизионных металлорежущих станков, так и координатно-измерительных машин, работающих в адаптивном режиме

Изобретение относится к металлорежущим станкам, к их кареткам, салазкам, бабкам и др

www.findpatent.ru

каретка токарного станка - это... Что такое каретка токарного станка?

каретка токарного станка lathe carriageБольшой англо-русский и русско-английский словарь. 2001.

- каретка суппорта

- каретка трубного ключа

Смотреть что такое "каретка токарного станка" в других словарях:

Токарная группа станков — Изображение токарного станка (левый … Википедия

Лоботокарные — Токарный станок Токарный станок станок для обрабоки резанием (точением) заготовок из металлов и др. материалов в виде тел вращения. На токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание… … Википедия

Лоботокарные Станки — Токарный станок Токарный станок станок для обрабоки резанием (точением) заготовок из металлов и др. материалов в виде тел вращения. На токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание… … Википедия

Лоботокарный станок — Токарный станок Токарный станок станок для обрабоки резанием (точением) заготовок из металлов и др. материалов в виде тел вращения. На токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание… … Википедия

Многошпиндельные токарные автоматы — Токарный станок Токарный станок станок для обрабоки резанием (точением) заготовок из металлов и др. материалов в виде тел вращения. На токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание… … Википедия

Многошпиндельный токарный автомат — Токарный станок Токарный станок станок для обрабоки резанием (точением) заготовок из металлов и др. материалов в виде тел вращения. На токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание… … Википедия

dic.academic.ru