Производство алюминия и его свойства. Производство алюминия из

Производство алюминия — Статьи — Горная Промышленность

Алюминий - химический элемент, занимающий лидирующее место в числе наиболее распространенных металлов в земной коре, а также и среди самых часто применяемых. Количество алюминия в земной коре достигает 9%. Он встречается лишь в форме соединений, которые представлены оксидом алюминия или глиноземом. В глине находится примерно 30% этого оксида.Этот металл занимает выгодную позицию среди прочих типов вследствие своих свойств. К которым относят, отличную пластичность, отличные показатели тепло- и электропроводности, и при этом небольшую плотность. В этой статье мы расскажем о том, какие существуют особенности производства алюминия.

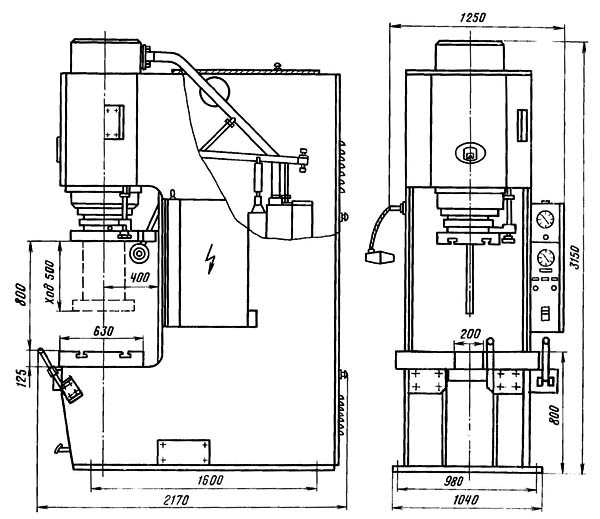

Необходимое оборудование

Алюминий получают из глинозема, который в свою очередь получают из бокситов. Чтобы осуществлять добычу глинозема в природных условиях, а потом извлекать из него алюминий, необходимо различное оборудование:

- устройства для проведения раздачи глинозема

- катодная ошиновка

- система по газоочистке сухим методом

- электролизер

- краны - монтажный, линейный и технический

- оснащение, которое необходимо для литейного и анодно-монтажного цехов.

Чтобы заниматься производством алюминия понадобится не только большое количество оборудования, но и большое по площади помещение, имеющее мощную электросеть. Все потому, что электролиз протекает в особых ваннах в условиях температуры 9600С и силы тока примерно 250000 А.

Технология производства алюминия

Получение алюминия включает такие технологические процессы:

- добыча бокситов

- добыча глинозема (окись алюминия) из алюминиевых руд (бокситов)

- выделение из окиси алюминия.

- конечная очистка алюминия.

Из 4-5 тонн бокситов можно получить около 2 тонн глинозема, из которых в итоге дальнейшей переработки получится 1 тонна алюминия.производство алюминия начинается с добычи алюминиевых руд, которых в природе существует несколько видов. Однако главным сырьем для получения металла является именно боксит. Боксит является высококачественным, если в его составе присутствует более 50% оксида алюминия.Специалисты предоставляют информацию о количестве 18,6 миллиардов тонн бокситов, которые содержатся в земной коре. Сегодняшний уровень добычи гарантирует, что бокситов хватит еще на 100 лет. В мире насчитывается семь бокситоносных районов:

- Западная и Центральная Африка (больше всего в Гвинее)

- Южная Америка: Бразилия, Венесуэла, Суринам, Гайана

- Карибский регион: Ямайка

- Океания и южная часть Азии: Австралия, Индия

- Китай

- Средиземноморье: Греция и Турция

- Урал (Россия).

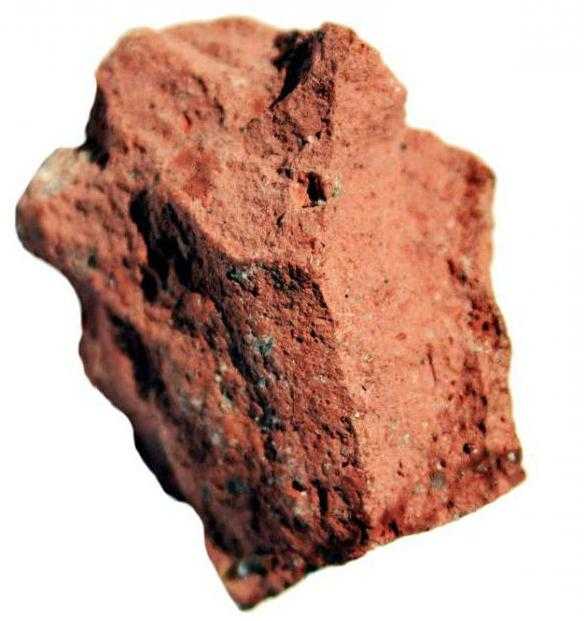

Бокситы бывают:

- твердые, с высокой плотностью

- рыхлые, которые легко рассыпаются.

Цвет бокситов чаще всего - кирпично-красный, может быть рыжеватый или коричневый вследствие примеси оксида железа. Если железа в породе мало, бокситы будут белого или серого цвета. Однако, попадаются и руды желтого, темно-зеленого цвета и даже пестрые – с голубыми, красно-фиолетовыми или черными прожилками.Добычу бокситов осуществляют открытым методом. Особые машины «срезают» руду слой за слоем с поверхности земли и перевозят в пункт дальнейшей переработки. Но существуют на Земле и участки, в которых алюминиевая руда залегает на большой глубине. В таком случае, чтобы добыть руду, строят шахты. Самая глубокая шахта «Черемуховская-Глубокая» расположена в России, на Урале, ее глубина достигает 1550 метров.

Создание глинозема

Дальнейший процесс производства алюминия подразумевает получение глинозема, кислотным, щелочным и электролитическим способом. Кислотный метод применяется в работе с высокими сортами сырья. В процессе щелочного метода происходит разложение алюминиевого раствора под действием введенной алюминиевой гидроокиси. После этого раствор выпаривают.Наиболее востребованным можно назвать щелочной метод. Известно, что алюминиевый раствор практически моментально начинают разлагаться, если ввести в него гидроокись алюминия. Этот метод состоит из двух этапов:

- подготовка боксита. Происходит дробление руды. Ее измельчают в особых мельницах. В мельницы добавляют едкую щелочь, боксит и небольшое количество извести. Получившуюся пульпу отправляют на выщелачивание

- выщелачивание боксита фактически является его химическим разложением при соприкосновении с водным раствором щелочи. В этой реакции гидраты окиси алюминия вступая в реакцию со щелочью переходят в раствор в виде алюмината натрия, а кремнезем, содержащийся в боксите, реагируя со щелочью, поступает в раствор в виде силиката натрия. Эти соединения реагируя между собой образуют нерастворимый натриевый алюмосиликат. В этом остатке содержатся окислы железа и титана, предающие остатку красный цвет. Этот остаток называют красным шламом. Красный шлам отделяют от алюминатного раствора при помощи промывки в сгустителях. При этом красный шлам выпадает в осадок, а оставшийся алюминатный раствор подвергают фильтрованию.

Фильтрация подразумевает отправление раствора в крупные емкости с мешалками. Из этого раствора, охлажденного до 60°С, при постоянном перемешивании получают гидроокись алюминия. В эти емкости с мешалками необходимо обязательно добавить большое количество твердой гидроокиси.Самой последней стадией является обезвоживание гидроокиси алюминия. Ее осуществляют в трубчатых, постоянно вращающихся печах.

Электролиз и рафинация

Металлургическое производство алюминия продолжается при загрузке в электролизер анодной массы, глинозема, а также фторсоли. В процессе электролиза из глины выделяются окислы углерода, а также фтористые вещества в газообразном состоянии. В то же время определенный объем анодной массы расходуется как пена, которую снимают с поверхности самого электролита.Теоретически, чтобы получить 1 кг алюминия необходимо 1,9 кг глинозема. В остальной его части находятся различные примеси. Тем не менее, практика показывает, что сырья затрачивается намного больше. Все зависит от типа глины, применяемого оснащения и ряда других факторов.В процессе электролиза основным аппаратом является особая ванна (электролизер), в которой имеются углеродистые блоки. К ванне подведен электрический ток мощностью до 150000 А, а в самой емкости размещены угольные аноды, которые сгорают в конце выделения чистого кислорода и формирующие окись углерода.Аноды бывают двух видов:

- полученные при помощи обжига угольных блоков, вес которых превышает 1 тонну

- самообжигающиеся, которые включают в себя угольные брикеты, подвергающиеся распеканию в процессе электролиза.

Электролиз окиси алюминия осуществляется в условиях температуры в электролизере около 970°С. Алюминий оседает на катоде. В завершении этого этапа алюминий приобретает товарный вид, к примеру, слитки, чушки или проволока.Центры производства алюминия Самым крупным производителем алюминия можно назвать компанию «Русал», производящую свыше 4 млн. т алюминия ежегодно. Кроме этого, в перечень самых крупных изготовителей алюминия в России внесены:

- Братский алюминиевый завод, создающий 30% российского алюминия и 4% мирового. Предприятие использует 75% электроэнергии, создаваемой на Братской ГЭС

- предприятие «СУАЛ», которые специализируются на работе с алюминиевыми сплавами

- компания АО «БАЗ», функционирующая на производстве и добыче глинозема и гидроксида алюминия

- ВгАЗ - предприятие по изготовлению первичного алюминия.

Согласно информации геологической службы США, в 2016 году первое место в мире по производству алюминия занимал Китай. На втором месте – Россия, на третьем Канада.

|

КАЗФилиал ОАО "СУАЛ" "КАЗ-СУАЛ" |

Мурманская область, г.Кандалакша |

1951 |

|

НкАЗОАО "РУСАЛ Новокузнецк" |

Кемеровская область, г.Новокузнецк |

1943 |

|

КрАЗОАО "РУСАЛ Красноярск" |

Красноярский край, г.Красноярск |

1964 |

|

БрАЗОАО "РУСАЛ Братск" |

Иркутская область, г.Братск |

1966 |

|

САЗАО "РУСАЛ Саяногорск" |

Республика Хакасия, г.Саяногорск |

1985, 2006 |

|

ИркАЗФилиал ОАО "РУСАЛ Братск" в г.Шелехове |

Иркутская область, г.Шелехов |

1960 |

|

НАЗФилиал ОАО "СУАЛ" "НАЗ-СУАЛ" |

Республика Карелия, п.Надвоицы |

1954 |

|

ВгАЗФилиал ОАО "СУАЛ" "ВгАЗ-СУАЛ" |

г.Волгоград |

1959 |

|

БоАЗЗАО "Богучанский алюминиевый завод" |

Красноярский край, Богучанский район |

2015 |

|

АГКОАО "РУСАЛ Ачинск" |

Красноярский край, г.Ачинск |

1970 |

|

Пикалевский глиноземный завод("Базэл Цемент Пикалево") |

Ленинградская область, г.Пикалево |

1959 |

|

БАЗФилиал ОАО "СУАЛ" "БАЗ-СУАЛ" |

Свердловская область, г.Краснотурьинск |

1943 |

|

УАЗФилиал ОАО "СУАЛ" "УАЗ-СУАЛ" |

Свердловская область, г.Каменск-Уральский |

1939 |

mining-prom.ru

Производство алюминия

Технологический процесс производства алюминия

Технологический процесс производства алюминия включает три основных этапа:

- 1. Создание глинозема из алюминиевых руд;

- 2. Создание из глинозема алюминия;

- 3. Процесс рафинирования алюминия.

И при этом необходимо использование такого оборудования:

- оборудование для системы центральной раздачи глинозема;

- электролизер;

- катодная ошиновка;

- установки сухой газоочистки;

- монтажные, технологические и литейные краны;

- аспирационные установки;

- оборудование литейного цеха;

- оборудование анодно-монтажного цеха;

- металлоконструкции производственных корпусов.

Создание глинозема из руд - этап производства алюминия

Глинозем можно получить тремя методами: кислотным, щелочным и электролитическим. Самым популярным является щелочной метод. Суть метода заключается в том, что алюминиевые растворы очень быстро начинают разлагаться при введении гидроокиси алюминия, а раствор, который остался от разложения после выпаривания при интенсивном перемешивании при температуре 170 С, может снова растворить глинозем, который содержится в бокситах. Данный способ имеет такие главные стадии:

1. Подготовка боксита, которая подразумевает его дробление и измельчение в специальных мельницах. В мельницы отправляют едкую щелочь, боксит и немного извести. Пульпу, которая получилась, направляют на выщелачивание.

2. Выщелачивания боксита подразумевает его химическое разложение от соединения с водным раствором щелочи. При этом гидраты окиси алюминия при соединении со щелочью в раствор переходят в форме алюмината натрия, а кремнезем, который содержится в боксите, соединяясь со щелочью, в раствор переходит в форме силиката натрия. В растворе эти соединения: алюминат натрия и силикат натрия формируют нерастворимый натриевый алюмосиликат. В этот остаток переходят окислы железа и титана, которые предают остатку красный оттенок. Такой остаток – это красный шлам. Когда растворение полученного алюмината натрия завершается, его разводят водным раствором щелочи при понижении температуры до 100°С.

3. Отделение красного шлама и алюминатного раствора друг от друга происходит благодаря промывке в сгустителях. После чего красный шлам оседает, а оставшийся алюминатный раствор фильтруют.

4. Разложение алюминатного раствора. Его фильтруют и отправляют в крупные емкости с мешалками. Из данного раствора при охлаждении до 60°С и перемешивании постоянном выделяется гидроокись алюминия. Из-за того что процесс протекает неравномерно и очень медленно, а рост кристаллов гидроокиси алюминия очень важен при дальнейшей обработке, то в эти емкости с мешалками — декомпозеры ещё добавляют много твердой гидроокиси.

5. Получение гидроокиси алюминия осуществляется в вакуум-фильтрах и гидроциклонах. Большую часть гидроокиси как затравочный материал возвращают к процедуре декомпозиции. После водной промывки остаток отправляется на кальцинацию; и фильтрат тоже возвращается в процесс.

6. Обезвоживание гидроокиси алюминия — завершающая стадия производства глинозема. Она проходит в трубчатых, постоянно вращающихся печах. Сырая гидроокись алюминия, когда проходит через печь, полностью высушивается и обезвоживается.

Создание из глинозема алюминия при производстве также проходит в несколько этапов.

1. Электролиз окиси алюминия происходит при температуре в электролизере — 970°С. Электролизер имеет футерованную углеродистыми блоками ванну, к которой подключается электрический ток. Выделившийся жидкий алюминий собирается на угольном основании, и оттуда его регулярно откачивают. В электролит сверху погружены угольные аноды, сгорающие в атмосфере кислорода, который выделяется из окиси алюминия, и при этом выделяетс я окись или двуокись углерода.

2.Электролиз хлорида алюминия осуществляется путем превращения окиси алюминия в реакционном сосуде в хлорид алюминия. После чего в изолированной ванне осуществляется электролиз хлорида алюминия. Хлор, который при этом выделился, отсасывается и направляется для вторичного использования. А алюминий выпадает в осадок на катоде.

3.Восстановление марганцем хлорида алюминия, при этом освобождается алюминий. За счет управляемой конденсации выделяются загрязнения, связанные с хлором, из потока хлорида марганца. Когда происходит освобождение хлора, хлорид марганца превращается в окись марганца, которая потом восстанавливается до состояния марганца, который пригоден к вторичному использованию.

Процесс рафинирования алюминия при производстве алюминия

Рафинирующий электролиз с разложением водных солевых растворов для алюминия невозможен. Так как степень очистки промышленного алюминия, который получен путем электролиза криолитоглиноземного расплава, для некоторых целей будет недостаточна, то из отходов металла и промышленного алюминия благодаря рафинированию получают алюминий еще более чистый. Самым распространённым методом рафинирования является трехслойный электролиз.

Алюминий применяется в изготовлении взрывчатых веществ (алюмотол, аммонал). Широко используются разнообразные соединения алюминия. Производство и потребление алюминия постоянно растет, сильно опережая по темпам роста производство меди, стали, цинка, свинца.

Текст, Ян Волховский, promplace.ru

Фото с сайта drugoi.livejournal.com

promplace.ru

Производство алюминия: victorborisov

АО «Казахстанский электролизный завод» (КЭЗ), входящий в состав ENRC (Eurasian Natural Resources Corporation) — единственный завод в Казахстане по производству первичного алюминия. Завод находится в Павлодаре. Открыт в 2007 году. Включает в себя электролизный цех, литейный цех, цех по изготовлению анодов и другие вспомогательные отделения. На его базе образован металлургический кластер с полным циклом производства: добыча бокситов, получение глинозема, выработка «крылатого металла». В настоящий момент производственная мощность завода — 125 000 тонн в год. Алюминий выпускается в двадцатикилограммовых слитках марки А-85 (содержит 99,85 % алюминия).А мы тем временем приступим к изучению технологии производства алюминия в фотографиях.

Общая информацияАлюминий — химический элемент третьей группы периодической системы элементов Д. И. Менделеева. По содержанию в земной коре алюминий занимает первое место среди металлов и третье среди других элементов (после кислорода и кремния). Земная кора на 8,8% состоит из алюминия (для сравнения, содержание в земной коре железа – 4,2%, меди – 0,003, золота – 0,000005%). В природе алюминий встречается только в виде различных и очень разнообразных по своему составу соединений. Основная их масса приходится на оксид алюминия — в обиходе он называется глиноземом , или просто глиной. Глина примерно на треть состоит из оксида алюминия и является потенциальным сырьем для его производства.

Алюминий обладает целым рядом свойств, которые выгодно отличают его от других металлов. Это — небольшая плотность алюминия, хорошая пластичность и достаточная механическая прочность, высокие тепло- и электропроводность. Алюминий нетоксичен, немагнитен и коррозионностоек к ряду химических веществ.

Важнейшие потребители алюминия и его сплавов — авиационная и автомобильная отрасли промышленности, железнодорожный и водный транспорт, машиностроение, электротехническая промышленность и приборостроение, промышленное и гражданское строительство, химическая промышленность, производство предметов народного потребления.

Производство алюминияСущность процесса производства алюминия заключается в получении безводного, свободного от примесей оксида алюминия (глинозёма) с последующим получением металлического алюминия путем электролиза растворенного глинозема в криолите.

Технологический процесс получения алюминия состоит из двух основных стадий:

• Получение глинозема (Al2O3) из алюминиевых руд;• Электролиз и рафинирование алюминия из глинозема;

Глинозем получают из бокситов путем их обработки щелочью. Полученный алюминат натрия подвергают гидролизу. В результате в осадок выпадают кристаллы гидроксида алюминия. Гидроксид алюминия обезвоживают путем нагрева во вращающихся печах и получают обезвоженный глинозем.

Для производства криолита сначала из плавикового шпата получают фтористый водород, а затем плавиковую кислоту. В раствор плавиковой кислоты вводят гидроксид алюминия, в результате чего образуется фторалюминиевая кислота, которую нейтрализуют содой и получают криолит, выпадающий в осадок. Его отфильтровывают и просушивают в сушильных барабанах.

Таким образом получают глинозем, представляющий из себя серый порошок. Следующая задача выделить из него чистый алюминий с помощью электролиза. Вот теперь начинается самое интересное:

Цех по изготовлению анодов

2. Алюминиевая промышленность является крупным потребителем угольных электродов, которые служат для подвода тока к электролиту в электролизерах.

3. Здесь производят прессованные предварительно обожженные электроды.

4. Анод представляет собой призматический блок, на верхней плоскости которого имеется несколько ниппельных гнезд (углублений).

5. Анодные блоки изготавливают из малозольных и малосернистых коксов.

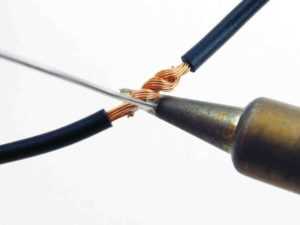

6. Для подвода тока к аноду служат стальные ниппеля, которые вставляют в ниппельные гнезда и заливают расплавленным чугуном или заделывают углеродистой пастой.

7. Для производства углеродистых изделий применяют твердые углеродистые материалы, составляющие основу электрода, и связующие углеродистые вещества, заполняющие промежутки между зернами твердых углеродистых материалов. При обжиге изделий связующие вещества коксуются и прочно связывают зерна твердых углеродистых материалов между собой.

8.

9.

Электролизный цех

10. Современный цех электролиза представляет собой территориально и административно обособленную хозрасчетную единицу с полным циклом производства — от приемных складов сырья до складов товарной продукции, основу которого составляет одна или несколько серии последовательно соединенных электролизных ванн.

11. Электролизер представляет собой ванну с расплавленным криолитом, двойным фторидом натрия и алюминия, в котором растворено 3–5% глинозема, – плавающим на подушке из расплавленного алюминия. Стальные шины, проходящие через подину из углеродистых плит, используются для подачи напряжения на катод, а подвешенные угольные бруски, погруженные в расплавленный криолит, служат анодами. Рабочая температура процесса близка к 950° С, что значительно выше температуры плавления алюминия. Температура в электролизной ванне регулируется изменением зазора между анодами и катодным металлоприемником, на который осаждается расплавленный алюминий.

12.

13.

14. Жидкий алюминий выделившийся на подине, служащей катодом, тяжелее расплава соли электролита, поэтому собирается на угольном основании, откуда его периодически откачивают. Сверху в электролит погружены угольные аноды, которые сгорают в атмосфере выделяющегося из окиси алюминия кислорода, с выделением окиси углерода СО и двуокиси углерода CO2.

15. Сила тока на электролизерах составляет 150 000 А. Рабочее напряжение на ванне 4-5 В. Рядом с электролизерами присутствует сильное электромагнитное поле.

16. Специальная машина транспорта анодных паллет. Применяются для транспортировки свежих анодов и анодных огарков между анодо-монтажным отделением (АМО) и корпусом электролиза.

17. Общие размеры цеха впечатляют. Позади такой же ряд электролизеров, а также рядом находится второй цех аналогичных размеров.

18. Характерным для производства глинозема, фтористых солей и углеродистых изделий является требование максимальной степени чистоты этих материалов.

19. В состав электролита промышленных алюминиевых электролизеров, помимо основных компонентов — криолита, фтористого алюминия и глинозема, входят небольшие количества (в сумме до 8-9%) некоторых других солей, которые улучшают некоторые физико-химические свойства электролита и тем самым повышают эффективность работы электролизеров.

20. По мере обеднения электролита глиноземом в него вводят очередную порцию глинозема.

Литейный цех

21. Литейное отделение расположено на территории электролизного цеха с таким расчетом, чтобы транспортные пути жидкого металла из корпусов электролиза в литейное отделение были минимальными. Основное оборудование этого отделения — отражательные печи (миксеры) с электрическим обогревом.

22. Обычно для повышения качества продукции устанавливают последовательно две спаренные отражательные печи, одна из которых (отстойник) предназначается для приема, отстаивания, усреднения температуры и состава металла, а другая (разливочная) — для литья из нее различных видов продукции. Система стационарных печей в отличие от поворотных позволяет осуществить непрерывный процесс литья.

23. Жидкий алюминий выдерживают в электропечи в течение 30—45 минут при температуре 690—730 °С для всплывания неметаллических включений и выделения газов из металла.

24. Примеси удаляют рафинированием, для чего продувают хлор черезрасплав алюминия. Образующийся парообразный хлористый алюминий, проходя через расплавленный металл, обволакивает частички примесей, которые всплывают на поверхность металла, где их удаляют. Хлорирование алюминия способствует также удалению Na, Ca, Mg и газов, растворенных в алюминии. После рафинирования чистота первичного алюминия составляет 99,5—99,85%.

25. Разливка мелкоформатной чушки производится в изложницы на разливочной машине конвейерного типа, оборудованной устройством для механического клеймения чушек и системой воздушного или водяного охлаждения изложниц.

26. Разливку металла в изложницы ведут короткой ровной струей. После заполнения изложниц с поверхности металла удаляют оксидную пленку.

27. Устройство для механического клеймения чушек.

28. Отлитые чушки укладываются в штабеля с помощью чушкоукладчика, установленного в конце конвейерной машины.

29. После этого готовая продукция упаковывается в паллеты по 1000 кг и отправляется на склад.

30. Для производства одной тонны алюминия требуется около 14 000 киловатт-часов электроэнергии и окол двух тонн глинозема. В то же самое время, для производства одной тонну глинозера требуется переработать около 5 тонн бокситовой руды. В настоящее время стоимость алюминия на лондонской бирже металлов составляет 2600 долларов за тонну.

Видео с электролизного завода. Я совершил небольшую ошибку пытаясь одновременно снимать фото и видео, в результате на видео имеются паузы в момент экспонирования.

Книга для самостоятельного изучения: Металлургия алюминия

Репортажи с этого завода также смотрите в ближайшее время в журналах russos и gelio (здесь).

Ранее в серии «Индустриальный Казахстан»:Производство металлургического кремнияПроизводство стеклопластиковых трубЛокомотивосборочный завод по производству тепловозов ТЭ33А «Evolution»Карьер золотоизвлекательной фабрики АО «Васильковский ГОК»Алматинский метрополитен. Часть 1/2

По вопросам организации фотосессий со мной можно связаться по электронной почте — [email protected]

victorborisov.livejournal.com

Производство алюминия

Введение

Бывают периоды, когда экономика страны совершает весьма резкие повороты по направлению к принципиально новым технологиям, совершенно новым видам сырья и материалов и т. д. Такими поворотами были переориентация экономики с преимущественного использования твердого топлива на нефть и газ, программа ускоренной химизации народного хозяйства, широкая индустриализация промышленного и гражданского строительства на базе сборных конструкций... Явлениями того же порядка были освоение полупроводниковой техники в радиоэлектронной промышленности, глубокое проникновение электронно-вычислительных машин практически во все отрасли экономики.

Подобные, поистине революционные, события в технике, носящие межотраслевой характер и преобразующие всю экономическую систему страны, происходят, понятно, не слишком часто — раз в несколько лет, а то и десятилетий. Иные из них можно предугадать, предсказать, другие свершаются неожиданно для инженеров, ученых, экономистов. Желательно, чтобы эти качественные скачки в технике и экономике все же прогнозировались, чтобы специалисты и управленцы могли к ним подготовиться, развернуть поисковые работы, создать определенный научно-технический задел. Тем более такое прогнозирование в ряде случаев возможно, оно прямо вытекает из тенденций научно-технической революции.

Последние годы XX века – начало XXI века — являются таким качественным скачком, коренной переориентацией экономики на совершенно новые материалы. Это, в свою очередь, вызовет создание поколений совершенно новых машин и конструкций, отличающихся прежде всего гораздо более высокими технико-экономическими показателями, чем производимые и применяемые ныне.

Строго говоря, эти материалы известны. Просто сейчас они применяются в чрезвычайно скромных масштабах — в десятки, а возможно, и в тысячи раз более скромных, чем будут использоваться в XXI веке и вообще в обозримой перспективе. Именно эти металлы и, конечно, их сплавы в третьем тысячелетии постепенно вытеснят традиционные, ныне широко распространенные сталь и чугун. На чем основано по предположение? На исключительно высоких технико-эксплуатационных свойствах этих металлов. Правда, чтобы резко расширить масштабы производства и сферу применения этих материалов, предстоит решить немало технических и организационных проблем, преодолеть немало трудностей.

Цель курсовой работы: проанализировать теоретическую литературу по теме исследования, и выявить основные пути совершенствования производства алюминия.

Для достижения поставленной цели необходимо решить следующие задачи:

1. Проанализировать методическую литературу по проблеме исследования.

2. Ознакомиться с историей производства алюминия в России.

3. Ознакомиться с основными направлениями применения алюминия.

4. Выявить новые технологии в производстве алюминия.

1. Производство алюминия в России

1.1 Производство алюминия

Алюминий - химический элемент III группы периодической системы Менделеева (атомный номер 13, атомная масса 26,98154). В большинстве соединений алюминий трехвалентен, но при высоких температурах он способен проявлять и степень окисления +1. Из соединений этого металла самое важное - оксид Al2 O3 .

Алюминий - серебристый-белый металл, легкий (плотность 2,7 г/см3 ) , пластичный, хороший проводник электричества и тепла, температура плавления 660 o C. Он легко вытягивается в проволоку и прокатывается в тонкие листы. Алюминий химически активен (на воздухе покрывается защитной оксидной пленкой - оксидом алюминия. Оксид алюминия (Al2 O3 ) надежно предохраняет металл от дальнейшего окисления. Но если порошок алюминия или алюминиевую фольгу сильно нагреть, то металл сгорает ослепительным пламенем, превращаясь в оксид алюминия. Алюминий растворяется даже в разбавленных соляной и серной кислотах, особенно при нагревании. А вот в сильно разбавленной и концентрированной холодной азотной кислоте алюминий не растворяется. При действии на алюминий водных растворов щелочей слой оксида растворяется, причем образуются алюминаты - соли, содержащие алюминий в составе аниона:

Al2 O3 + 2NaOH + 3h3 O = 2Na[Al(OH)4 ]

Алюминий, лишенный защитной пленки, взаимодействуют с водой, вытесняя из нее водород:

2Al + 6h3 O = 2Al(OH)3 + 3h3

Образующийся гидроксид алюминия реагирует с избытком щелочи, образуя гидроксоалюминат:

Al(OH)3 + NaOH = Na[Al(OH)4 ]

Суммарное уравнение растворения алюминия в водном растворе щелочи имеет следующий вид:

2Al + 2NaOH +6h3 O = 2Na[Al(OH)4 ] + 3h3 .

Алюминий активно взаимодействует и с галогенами. Гидроксид алюминия Al(OH)3 - белое, полупрозрачное, студенистое вещество.

В земной коре содержится 8,8% алюминия. Это третий по распространенности в природе элемент после кислорода и кремния и первый среди металлов. Он входит в состав глин, полевых шпатов, слюд. Известно несколько сотен минералов Al (алюмосиликаты, бокситы, алуниты и другие). Важнейший минерал алюминия - боксит содержит 28-60% глинозема - оксида алюминия Al2 O3 .

В чистом виде алюминий впервые был получен датским физиком Х. Эрстедом в 1825 году, хотя и является самым распространенным металлом в природе.

Процесс производства первичного алюминия состоит из трех основных фаз. Сначала осуществляется добыча необходимого сырья - бокситов, нефелинов и алунитов. Затем происходит химическая обработка руды, в результате которой получается глинозем (А12 03 ). Из глинозема электролитическим методом получают собственно алюминий. Обычно для производства 1 т алюминия необходимо примерно 2 т глинозема. Количество бокситов, необходимое для того, чтобы в итоге произвести тонну алюминия, сильно зависит от содержания в них оксида алюминия. Так, западным компаниям обычно требуется 4—5 т бокситов, тогда как отечественного сырья может потребоваться около 7—8 т. Наиболее сложна и энергоемка последняя фаза производства первичного алюминия. Современные заводы при производстве тонны алюминия потребляют в среднем 1 3,5 МВт-ч электроэнергии2 , средний расход анодной массы составляет 500-530 кг, используется также дорогостоящий фтористый алюминий[1] .

Основным сырьем для производства алюминия служат бокситы, содержащие 32-60% глинозема Al2 O3 . К важнейшим алюминиевым рудам относятся также алунит и нефелин. Россия располагает значительными запасами алюминиевых руд. Кроме бокситов, большие месторождения которых находятся на Урале и в Башкирии, богатым источником алюминия является нефелин, добываемый на Кольском полуострове. Много алюминия находится и в месторождениях Сибири.

Алюминий получают из оксида алюминия Al2 O3 электролитическим методом. Используемый для этого оксид алюминия должен быть достаточно чистым, поскольку из выплавленного алюминия примеси удаляются с большим трудом. Очищенный Al2 O3 получают переработкой природного боксита.

Основное исходное вещество для производства алюминия - оксид алюминия. Он не проводит электрический ток и имеет очень высокую температуру плавления (около 2050 o C), поэтому требуется слишком много энергии.

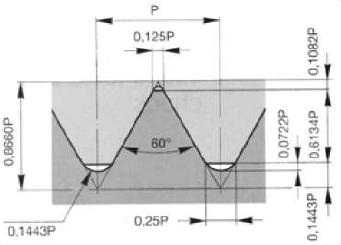

Необходимо снизить температуру плавления оксида алюминия хотя бы до 1000 o C. Такой способ параллельно нашли француз П. Эру и американец Ч. Холл. Они обнаружили, что глинозем хорошо растворяется в раплавленном криолите - минерале состава AlF3 . 3NaF. Этот расплав и подвергают элктролизу при температуре всего около 950 o C на алюминиевых производствах. Запасы криолита в природе незначительны, поэтому был создан синтетический криолит, что существенно удешевило производство алюминия.

Гидролизу подвергают расплавленную смесь криолита Na3 [AlF6 ] и оксида алюминия. Смесь, содержащая около 10 весовых процентов Al2 O3 , плавится при 960 o C и обладает электропроводностью, плотностью и вязкостью, наиболее благоприятствующими проведению процесса. Для дополнительного улучшения этих характеристик в состав смеси вводят добавки AlF3 , CaF2 и MgF2 . Благодаря этому п Предприятия алюминиевой промышленности России// География. – 2001. - № 10. – С. 9.роведение электролиза оказывается возможным при 950 o C .

Электролизер для выплавки алюминия представляет собой железный кожух, выложенный изнутри огнеупорным кирпичом. Его дно (под), собранное из блоков спрессованного угля, служит катодом. Аноды (один или несколько) располагаются сверху: это - алюминиевые каркасы, заполненные угольными брикетами. На современных заводах электролизеры устанавливаются сериями; каждая серия состоит из 150 и большего числа электролизеров.

При электролизе на катоде выделяется алюминий, а на аноде - кислород. Алюминий, обладающий большей плотностью, чем исходный расплав, собирается на дне электролизера, откуда его периодически выпускают. По мере выделения металла, в расплав добавляют новые порции оксида алюминия. Выделяющийся при электролизе кислород взаимодействует с углеродом анода, который выгорает, образуя CO и CO2 .

Первый алюминиевый завод в России был построен в 1932 году в Волхове.

1.2 Запасы и производство бокситов и другого алюминиесодержащего сырья в России

В мире основным сырьем для производства алюминия служат бокситы, содержащие от 32 до 60% глинозема (оксид алюминия А12 03 ). К важным алюминиевым рудам относят также алуниты и нефелины.

Крупнейшие производители промышленных бокситов — страны, в которых сосредоточены основные запасы. Так, в 1998 г. в Австралии было добыто 45 млн. т, в Гвинее — 1 6,5 млн. т и в Бразилии — 1 2,5 млн. т, что составило 59% от мировой добычи (около 1 25 млн. т).

По мировым меркам, Россия обладает незначительными запасами промышленных бокситов — около 400 млн. т, что составляет менее 0,7% мировых запасов. При этом большинство отечественных месторождений на сегодняшний день уже в значительной степени выработаны. Кроме того, российские месторождения содержат в основном не бокситы, а нефелины, а они — худшее сырье для производства глинозема. Да и значительная часть запасов российских бокситов со сравнительно небольшим содержанием алюминия, по западным меркам, не относится к категории промышленных.

mirznanii.com

Производство алюминия и его свойства :: ТОЧМЕХ

Алюминий — это легкий и пластичный белый металл, матово-серебристый благодаря тонкой оксидной пленке, которая сразу же покрывает его на воздухе. Он относится к III группе периодической системы, обозначается символом Al, имеет атомный номер 13 и атомную массу 26,98154.

Алюминий обладает замечательными свойствами, которые объясняют широкий спектр его применения. По объемам использования в самых разных отраслях промышленности он уступает только железу. Ковкий и пластичный, алюминий легко принимает любые формы. Оксидная пленка делает его устойчивым к коррозии, а значит, срок службы изделий из алюминия может быть очень долгим. Кроме того, к списку достоинств необходимо добавить высокую электропроводимость, нетоксичность и легкость в переработке.

Всем этим объясняется огромное значение алюминия в мировой экономике. Алюминий необходим для производства автомобилей, вагонов скоростных поездов, морских судов. Без него аэрокосмическая индустрия никогда не получила бы развития. Самые разные виды продуктов из алюминия используются в современном строительстве. Алюминий практически вытеснил медь в качестве материала для высоковольтных линий электропередачи. Примерно половина посуды для приготовления пищи, продаваемой каждый год во всем мире, сделана именно из этого металла.

Как получают алюминий?

Алюминий чрезвычайно распространен в природе: по этому параметру он занимает четвертое место среди всех элементов и первое — среди металлов (8,8% от массы земной коры), но не встречается в чистом виде.

Чаще всего алюминий производят из бокситов. Более 90% мировых запасов этого минерала сосредоточено в странах тропического и субтропического пояса: Австралии, Гвинее, Ямайке, Суринаме, Бразилии, Индии.

В нашей стране также используются нефелиновые руды, месторождения которых расположены на Кольском полуострове и в Кемеровской области. При переработке нефелинов получают значительные объемы попутной продукции — кальцинированную соду, поташ, удобрения и цемент.

Сначала из добытой и обогащенной руды извлекают так называемый глинозем — оксид алюминия (Al2O3). Несмотря на название, по виду он не имеет ничего общего с глиной или черноземом — скорее, он похож на муку или очень белый песок. Затем глинозем методом электролиза превращают в алюминий. Из двух тонн глинозема выходит одна тонна алюминия.

Производство алюминия является исключительно энергоемким. Поэтому алюминиевые заводы наиболее выгодно строить в регионах, где есть свободной доступ к источникам электроэнергии.

История алюминия

Первое упоминание о металле, который по описанию был похож на алюминий, встречается в I веке н. э. у Плиния Старшего. Согласно изложенной им легенде, некий мастер преподнес императору Тиберию необычайно легкий и красивый кубок из серебристого металла. Даритель сообщил, что получил новый металл из обычной глины. Очевидно, он ожидал благодарности и покровительства, но вместо этого лишился жизни. Недальновидный правитель приказал обезглавить мастера и разрушить его мастерскую, чтобы предотвратить обесценивание золота и серебра.

Но это всего лишь легенда. А достоверные факты говорят о том, что первый шаг к получению алюминия был сделан в XVI веке, когда была выделена «квасцовая земля», содержавшая окись неведомого тогда металла. А в середине XVIII века эксперимент успешно повторил немецкий химик Андреас Маргграф, который и назвал окись алюминия словом «alumina» (от латинского «alumen» — вяжущий). С этого момента о существовании алюминия стало известно науке, однако, не будучи найденным в чистом виде, металл поначалу не получил настоящего признания.

И только в 1855 г. на Всемирной выставке в Париже «серебро из глины» произвело настоящий фурор. Император Наполеон III, за столом которого особо почетным гостям подавали приборы из алюминия, загорелся мечтой снабдить свою армию кирасами из легкого металла. В скором времени было построено несколько алюминиевых заводов. Но произведенный там алюминий по-прежнему оставался дорогим. Из него делали лишь ювелирные украшения и предметы роскоши.

Более дешевый способ производства алюминия появился лишь к концу XIX века. Его одновременно и независимо друг от друга разработали американский студент Чарльз Холл и французский инженер Поль Эру. Предложенный ими электролиз расплавленной в криолите окиси алюминия давал прекрасные результаты, но требовал большого количества электроэнергии. Процессы Байера и Холла-Эру до сих пор применяются на современных алюминиевых заводах.

Новый промышленный материал был хорош всем, за исключением одного: для некоторых сфер применения чистый алюминий был недостаточно прочен. Эту проблему решил немецкий химик Альфред Вильм, сплавлявший его с незначительными количествами меди, магния и марганца. Он открыл, что сплав в течение нескольких дней после закалки становится все прочнее и прочнее. В 1911 г. в немецком городе Дюрен была выпущена партия дюралюминия, а в 1919 г. из него был сделан первый самолет.

Так началось распространение алюминия по миру. Если в 1900 г. в год получали около 8 тысяч тонн легкого металла, то через сто лет объем его производства достиг 24 миллионов тонн.

tochmeh.ru

Производство алюминия | Технология судостроительных материалов

Алюминиевые деформируемые сплавы являются важнейшим конструкционным материалом в авиа-, судостроении и других отраслях техники.

Алюминий — наиболее распространенный металл в природе, он входит в состав более чем 250 минералов, основная его руда — бокситы, а также нефелины и алуниты. Бокситы содержат от 30 до 70% гидратов глинозема.

Производство чистого алюминия состоит из получения глинозема из бокситов и последующего получения алюминия из глинозема. Наиболее распространенный способ получения глинозема— щелочной. Боксит дробят и размалывают в шаровых мельницах, куда добавляют щелочь NaOH, в результате чего образуется суспензия тонкоизмельченного боксита с водой. Выщелачивание (варку) полученной пульпы производят в автоклавах при температуре 150—250 °С, давлении до 3,5 МПа и концентрации щелочи 250—300 г/л. При выщелачивании образуется алюминат натрия: Al2O3 + 2NaOH + 3h30 = Na2O · Al2O3 + 4h3O. Для очистки алюмината натрия пульпу разбавляют, промывают водой и направляют в чаны-сгустители для фильтрования. Затем производят разложение алюмината натрия: Na2O·Al2O3 + 4h3O = 2NaОН + 2Al(ОН)3↓ и обезвоживание Al(ОН)3 путем прокаливания при 1200 °С во вращающихся печах или в установках с кипящим слоем гидрата окиси алюминия: 2Al(ОН)3 = Al2O3 + Зh3O. На 1 т глинозема расходуется 2—2,5 т боксита.

Для получения металлического алюминия проводят электролиз глинозема в ваннах из стального кожуха, облицованного внутри углеродными блоками. В кладку пода ванны вмонтированы катодные шины. Анодом является вертикально установленный угольный электрод, нижняя часть которого погружена в электролит — расплав из глинозема Al2O3 (8—10 %) и криолита Na3AlF6. При электролизе электролит нагревается до рабочей температуры 930—950 °С. В результате электролиза происходит распад молекул криолита и глинозема: Na3AlF6 →3Na+ + AlF63-; Al2O3 →Al3+ →AlO33-. На катоде разряжаются катионы алюминия: Al3+ +3e →Al, и, таким образом для получения металлического алюминия расходуется только глинозем. Его периодически догружают в ванну. Отрицательно заряженные анионы AlO33- направляются к аноду, и в результате процесса 2ALO33- — 6е →Al2O3 + 1,5O2 образуется глинозем, а кислород тратится при постепенном сгорании угольных анодов. Расплавленный алюминий скапливается на дне ванны, и его периодически удаляют.

Для получения 1 т алюминия расходуется 2 т глинозема, 0,6 т угольных анодов, около 0,1 т криолита и 16 500— 18 500 кВт · ч электроэнергии.

Полученный алюминий содержит примеси (железо, кремний), ухудшающие его свойства, и поэтому подвергается рафинированию хлором или электролитическому. Рафинирование хлором заключается в продувке расплавленного алюминия при 700—750 °С хлором в течение 10—15 мин с последующим отстаиванием в ковше в течение 30—45 мин. После хлорирования получают алюминий 99,86 %-й чистоты. При электролитическом рафинировании получают алюминий особой чистоты (до 99,999 %).

Выплавку алюминиевых сплавов производят в электрических и плазменных печах. Широко распространены электрические печи сопротивления типа САН, в которых нагревательные элементы из нихрома (сплава Ni с Cr) расположены над неглубокой, но широкой ванной. Шихту загружают через камеры, расположенные с обеих сторон ванны. В них металл нагревается до плавления и стекает в центральную часть печи. Емкость электрических печей 1—3 т, производительность до 15 т в сутки. Эти печи имеют ряд преимуществ перед пламенными: снижение угара, окисления и газонасыщенности металла; высокий КПД; легкость управления процессом.

Современными плавильными агрегатами являются электрические индукционные печи емкостью до 5 т. В качестве шихтовых материалов используют первичный алюминий заданной чистоты, добавляемый к основному металлу, и отходы производства. Металлическую шихту расплавляют, доводят температуру до 680—700 °С, и рафинируют металл хлористыми солями.

Алюминиевые сплавы при плавке склонны к поглощению газов (особенно водорода) и легко окисляются. Выделяясь при затвердевании, водород способствует образованию газовой пористости в слитках. Включения окислов Al2O3 снижают механические свойства. Для защиты от окисления и поглощения газов плавку проводят под слоем флюса, в состав которого входят NaCl, KCl, CaF2 и другие компоненты, и производят рафинирование.

При производстве полуфабрикатов из деформируемых алюминиевых сплавов выполняются следующие операции: отливка слитков (плоских — для листа, круглых — для прутков, труб и панелей) и горячее деформирование (прокатка, прессование, ковка, штамповка). Слитки получают методом непрерывного литья, а также отливкой в изложницах. Для обеспечения однородности состава и свойств металла их гомогенизируют при температурах 450—470 °С в течение 24—28 ч для устранения ликвации. Слитки, полученные полунепрерывной разливкой, имеют толщину 200—300, ширину 900—1500, длину 2500— 6000 мм и массу до 5000 кг.

www.stroitelstvo-new.ru

Алюминий, производство алюминия: технология, процесс и описание

Бизнес 24 апреля 2016Алюминий обладает массой свойств, которые делают его одним из самых используемых материалов в мире. Он широко распространен в природе, занимая среди металлов первое место. Казалось бы, и трудностей с его производством быть не должно. Но высокая химическая активность металла приводит к тому, что в чистом виде его не встретить, а производить – сложно, энергоемко и затратно.

Сырье для производства

Из какого сырья получают алюминий? Производство алюминия из всех минералов, его содержащих, дорого и нерентабельно. Добывают его из бокситов, которые содержат до 50% оксидов алюминия и залегают прямо на поверхности земли значительными массами.

Эти алюминиевые руды имеют достаточно сложный химический состав. Они содержат глиноземы в количестве 30-70% от общей массы, кремнеземы, которых может быть до 20%,окись железа в пределах от 2 до 50%, титан (до 10%).

Глиноземы, а это окись алюминия и есть, состоят из гидроокисей, корунда и каолинита.

В последнее время окиси алюминия стали получать из нефелинов, которые содержат еще и окиси натрия, калия, кремния, и алунитов.

Для производства 1 т чистого алюминия нужно около двух тонн глинозема, который, в свою очередь, получают из примерно 4,5 т боксита.

Месторождения бокситов

Запасы бокситов в мире ограничены. На всем земном шаре всего семь районов с его богатыми залежами. Это Гвинея в Африке, Бразилия, Венесуэла и Суринам в Южной Америке, Ямайка в Карибском регионе, Австралия, Индия, Китай, Греция и Турция в Средиземноморье и Россия.

В странах, где есть богатые месторождения бокситов, может быть развито и производство алюминия. Россия добывает бокситы на Урале, в Алтайском и Красноярском краях, в одном из районов Ленинградской области, нефелин - на Кольском полуострове.

Самые богатые месторождения принадлежат именно российской объединенной компании UC RUSAL. За ней идут гиганты Rio Tinto (Англия-Австралия), объединившийся с канадской Alcan и CVRD. На четвертом месте находится компания Chalco из Китая, затем американо-австралийская корпорация Alcoa, которые являются и крупными производителями алюминия.

Видео по теме

Зарождение производства

Датский физик Эрстед выделил первым алюминий в свободном виде в 1825 году. Химическая реакция проходила с хлоридом алюминия и амальгамой калия, вместо которой спустя два года немецкий химик Велер использовал металлический калий.

Калий – материал достаточно дорогой, поэтому в промышленном производстве алюминия француз Сент-Клер Девиль вместо калия в 1854 году использовал натрий, элемент значительно более дешевый, и стойкий двойной хлорид алюминия и натрия.

Русский ученый Н. Н. Бекетов смог вытеснить алюминий из расплавленного криолита магнием. В конце восьмидесятых годов того же века эту химическую реакцию использовали немцы на первом алюминиевом заводе. Во второй половине XVIII века было получено около химическими способами 20 т чистого металла. Это был очень дорогой алюминий.

Производство алюминия с помощью электролиза зародилось в 1886 году, когда одновременно были поданы практически одинаковые патентные заявки основоположниками этого способа американским ученым Холлом и французом Эру. Они предложили растворять глинозем в расплавленном криолите, а затем электролизом получать алюминий.

С этого и началась алюминиевая промышленность, ставшая за более чем вековую историю одной из самых крупных отраслей металлургии.

Основные этапы технологии производства

В общих чертах технология производства алюминия не изменилась с момента создания.

Процесс состоит из трех стадий. На первой из алюминиевых руд, будь это бокситы или нефелины, получают глинозем – окись алюминия Al2O3 .

Затем из окиси выделяют промышленный алюминий со степенью очистки 99,5 % , которой для некоторых целей бывает недостаточно.

Поэтому на последней стадии рафинируют алюминий. Производство алюминия завершается его очисткой до 99,99 %.

Получение глинозема

Существует три способа получения окиси алюминия из руд:

- кислотный;

- электролитический;

- щелочной.

Последний способ - наиболее распространенный, разработанный еще в том же XVIII веке, но с тех пор неоднократно доработанный и существенно улучшенный, применяется для переработки бокситов высоких сортов. Так получают около 85 % глиноземов.

Сущность щелочного способа заключается в том, что алюминиевые растворы с большой скоростью разлагаются, когда в них вводится гидроокись алюминия. Оставшийся после реакции раствор выпаривается при высокой температуре около 170° С и опять используется для растворения глинозема;

Сначала боксит дробится и измельчается в мельницах с едкой щелочью и известью, затем в автоклавах при температурах до 250°С происходит его химическое разложение и образовывается алюминат натрия, который разбавляют щелочным раствором уже при более низкой температуре – всего 100° С. Алюминатный раствор промывается в специальных сгустителях, отделяется от шлама. Затем происходит его разложение. Через фильтры раствор перекачивают в емкости с мешалками для постоянного перемешивания состава, в который для затравки добавлена твердая гидроокись алюминия.

В гидроциклонах и вакуум-фильтрах выделяется гидроокись алюминия, часть которой возвращается в качестве затравочного материала, а часть идет на кальцинацию. Фильтрат, оставшийся после отделения гидроокиси, тоже возвращается в оборот для выщелачивания следующей партии бокситов.

Процесс кальцинации (обезвоживания) гидроокиси во вращающихся печах происходит при температурах до 1300° С.

Для получения двух тонн окиси алюминия расходуется 8,4 кВт*ч электроэнергии.

Прочное химическое соединение, температура плавления которого 2050° С, это еще не алюминий. Производство алюминия впереди.

Электролиз окиси алюминия

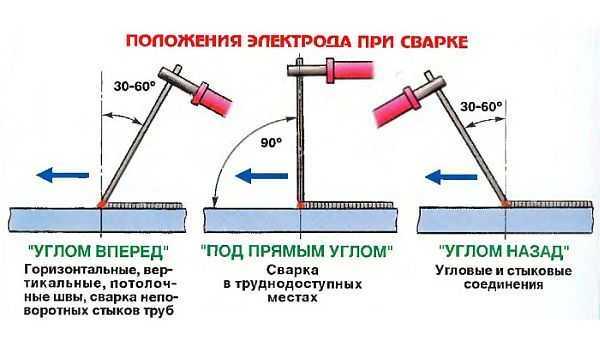

Основным оборудованием для электролиза является специальная ванна, футерованная углеродистыми блоками. К ней подводят электрический ток. В ванну погружаются угольные аноды, сгорающие при выделении из окиси чистого кислорода и образующие окись и двуокись улглерода. Ванны, или электрилизеры, как их называют специалисты, включаются в электрическую цепь последовательно, образуя серию. Сила тока при этом составляет 150 тысяч ампер.

Аноды могут быть двух типов: обожженные из больших угольных блоков, масса которых может быть больше тонны и самообжигающиеся, состоящие из угольных брикетов в алюминиевой оболочке, которые спекаются в процессе электролиза под действием высоких температур.

Рабочее напряжение на ванне обычно составляет около 5 вольт. Оно учитывает и напряжение, необходимое для разложения окиси, и неизбежные потери в разветвленной сети.

Из растворенной в расплаве на основе криолита окиси алюминия жидкий металл, который тяжелее солей электролита, оседает на угольном основании ванны. Его периодически откачивают.

Процесс производства алюминия требует больших затрат электроэнергии. Чтобы получить одну тонну алюминия из глинозема, нужно израсходовать около 13,5 тысяч кВт*ч электроэнергии постоянного тока. Поэтому еще одним условием создания крупных производственных центров является работающая рядом мощная электростанция.

Рафинация алюминия

Наиболее известный метод – это трехслойный электролиз. Он также проходит в электролизных ваннах с угольными подинами, футерованных магнезитом. Анодом в процессе служит сам расплавленный металл, который подвергается очистке. Он располагается в нижнем слое на токопроводящей подине. Чистый алюминий, который из электролита растворяется в анодном слое, понимается вверх и служит катодом. Ток к нему подводится с помощью графитового электрода.

Электролит в промежуточном слое – это фториды алюминия или чистые или с добавлением натрия и хлорида бария. Нагревается он до температуры 800°С.

Расход электроэнергии при трехслойном рафинировании составляет 20 кВт*ч на один кг металла, то есть на одну тонну нужно 20 тысяч кВт*ч. Вот почему, как ни одно производство металлов, алюминий требует наличия не просто источника электроэнергии, а крупной электростанции в непосредственной близости.

В рафинированном алюминии в очень малых количествах содержатся железо, кремний, медь, цинк, титан и магний.

После рафинирования алюминий перерабатывается в товарную продукцию. Это и слитки, и проволока, и лист, и чушки.

Продукты сегрегации, полученные в результате рафинирования, частично, в виде твердого осадка, используются для раскисления, а частично отходят в виде щелочного раствора.

Абсолютно чистый алюминий получают при последующей зонной плавке металла в инертном газе или вакууме. Примечательной его характеристикой является высокая электропроводность при криогенных температурах.

Переработка вторичного сырья

Четверть общей потребности в алюминии удовлетворяется вторичной переработкой сырья. Из продуктов вторичной переработке льется фасонное литье.

Предварительно отсортированное сырье переплавляется в пороговой печи. В ней остаются металлы, имеющие более высокую температуру плавления, чем алюминий, например, никель и железо. Из расплавленного алюминия продувкой хлором или азотом удаляются различные неметаллические включения.

Более легкоплавкие металлические примеси удаляются присадками магния, цинка или ртути и вакуумированием. Магний удаляется из расплава хлором.

Заданный литейный сплав получают, введя добавки, которые определяются составом расплавленного алюминия.

Центры производства алюминия

По объемам потребления алюминия КНР занимает первое место, оставляя далеко позади находящиеся на втором месте США и обладательницу третьего места Германию.

Китай – это и страна производства алюминия, с огромным отрывом лидирующая в этой области.

В десятку лучших, кроме КНР, входят Россия, Канада, ОАЭ, Индия, США, Австралия, Норвегия, Бразилия и Бахрейн.

В России монополистом в производстве глинозема и алюминия является объединенная компания RUSAL. Она производит до 4 млн т алюминия в год и экспортирует продукцию в семьдесят стран, а присутствует на пяти континентах в семнадцати странах.

Американской компании Alcoa в России принадлежат два металлургических завода.

Крупнейший производитель алюминия в Китае – компания Chalco. В отличие от зарубежных конкурентов, все ее активы сосредоточены в родной стране.

Подразделение Hydro Aluminium норвежской компании Norsk Hydro владеет алюминиевыми заводами в Норвегии, Германии, Словакии, Канаде, и Австралии.

Австралийская BHP Billiton владеет производством алюминия в Австралии, Южной Африке и Южной Америке.

В Бахрейне находится Alba (Aluminium Bahrain B. S. C.) – едва ли не самое крупное производство. Алюминий этого производителя занимает более 2 % общего объема «крылатого» металла, выпускаемого в мире.

Итак, подводя итоги, можно сказать, что главными производителями алюминия являются международные компании, владеющие запасами бокситов. А сам исключительно энергоемкий процесс состоит из получения глинозема из алюминиевых руд, производства фтористых солей, к которым относится криолит, углеродистой анодной массы и угольных анодных, катодных, футеровочных материалов, и собственно электролитического производства чистого металла, которое является главной составляющей металлургии алюминия.

Источник: fb.rumonateka.com