Класс прочности болта: маркировка, ГОСТ и момент затяжки. Класс прочности болтов гост

Болты ГОСТ 7796-70/7798-70 / Крепёж фланцевый / Продукция

Болты ГОСТ 7796-70

Производственно-коммерческое предприятие «ФЛАРМ» производит болты в соответствии с ГОСТ 7796-70. Мы готовы изготовить болты по чертежам и техническим требованиям заказчика.

У нас собственное производство и склад готовой продукции. Мы можем организовать доставку по всей России.

Подробную информацию о нашей продукции, ценах и условиях доставки вы можете получить по телефонам: +7 (812) 227-40-60, +7 (812) 248-13-83 и по адресу: .

Стандарты, технические требования и материалы

ГОСТ 7796-70 распространяется на болты с шестигранной уменьшенной головкой класса прочности В с диаметром от 8 до 48 мм.

Длина от 10 до 300 мм.

Резьба по ГОСТ 24705. Сбег и недорез резьбы по ГОСТ 27148.

Концы болтов по ГОСТ 12414. Радиус под головкой по ГОСТ 24670.

Не установленные настоящим стандартом допуски размеров, отклонений формы и расположения поверхностей и методы контроля по ГОСТ 1759.1.

Допустимые дефекты поверхности болтов и методы контроля по ГОСТ 1759.2.

Технические требования по ГОСТ 1759.0.

Болты оцинкованные ГОСТ 7796-70 используются при соединении и креплении металлоконструкций и дорожных ограждений.

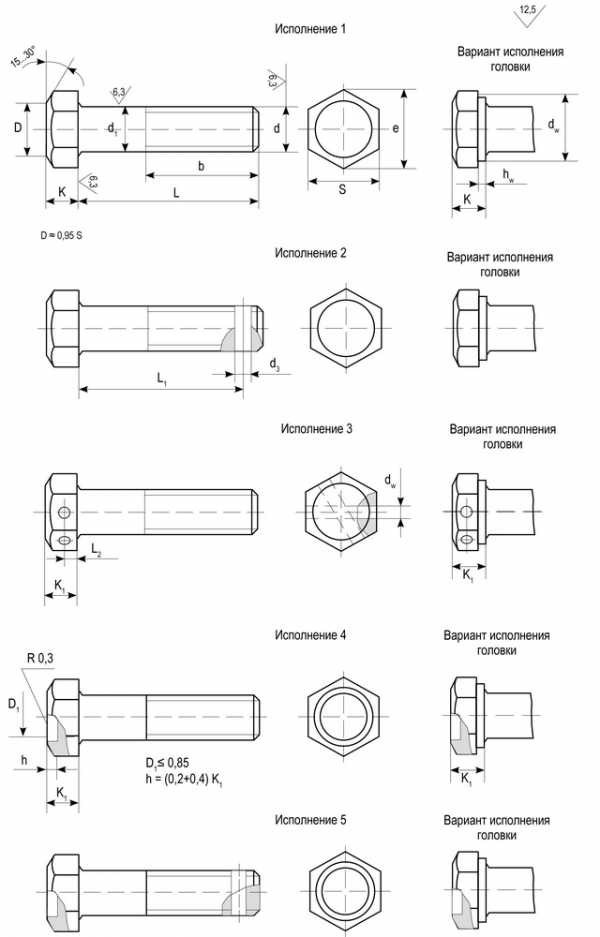

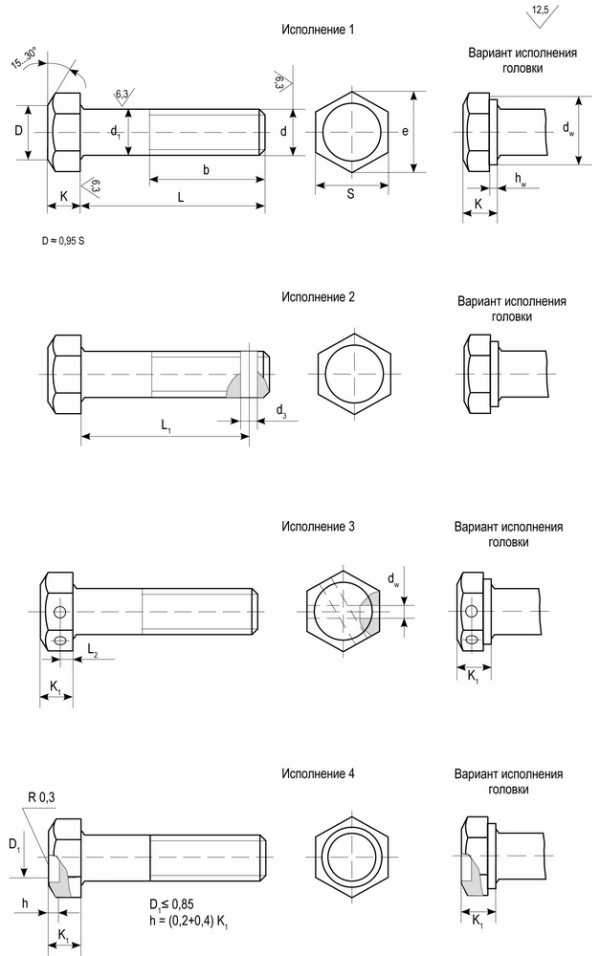

ГОСТ 7796-70 регламентирует 5 исполнений болтов.

S — размер «под ключ»;

е — диаметр описанной окружности;

К/К1 — высота головки болта;

d1 — диаметр стержня;

L/L1 — длина болта;

b — длина резьбы;

d — номинальный диаметр резьбы

Классы прочности болтов ГОСТ 7796-70

Класс прочности характеризует предел прочности и предел текучести изделия. Класс прочности болта указывается на его головке.

| Класс прочности | Характеристика |

| 4.8, 5.8 | Изготавливаются из стали 10, 20. Имеют относительно невысокую прочность на разрыв. Болты класса прочности 5.8 выдерживают нагрузки на 20% больше, чем болты класса прочности 4.8. Широко применяются во всех отраслях народного хозяйства для малонагруженных соединений |

| 8.8 | Изготавливаются из стали 35, 20Г2Р с последующей закалкой. Выдерживают в два раза большее разрушающее воздействие по сравнению с классом прочности 4.8. Рекомендуем применять в ответственных конструкциях и механизмах |

| 10.9, 12.9 | Изготавливаются только из стали 20Г2Р или 40Х с последующей закалкой. Выдерживают разрушающее воздействие в 2.7 раза больше по сравнению с классом прочности 4.8. Высокий класс прочности позволяет применять крепежные изделия меньшего размера при тех же нагрузках; сократить металлоемкость крепежа и снизить цену на 30–40%. Незаменимы в механизмах, требующих частой сборки-разборки, грузоподъемных машинах и ответственных конструкциях |

Болты ГОСТ 7798-70

Производственно-коммерческое предприятие «ФЛАРМ» производит болты в соответствии с ГОСТ 7798-70. Мы готовы изготовить болты по чертежам и техническим требованиям заказчика.

У нас собственное производство и склад готовой продукции. Мы можем организовать доставку по всей России.

Подробную информацию о нашей продукции, ценах и условиях доставки вы можете получить по телефонам: +7 (812) 227-40-60, +7 (812) 248-13-83 и по адресу: .

Стандарты, технические требования и материалы

ГОСТ 7798-70 распространяется на болты с шестигранной головкой класса точности В с диаметром резьбы от 6 до 48 мм. Длина от 10 до 300 мм.

Резьба по ГОСТ 24705. Сбег и недорез резьбы по ГОСТ 27148.

Концы болтов по ГОСТ 12414. Радиус под головкой по ГОСТ 24670.

Не установленные настоящим стандартом допуски размеров, отклонений формы и расположения поверхностей и методы контроля по ГОСТ 1759.1.

Допустимые дефекты поверхности болтов и методы контроля по ГОСТ 1759.2.

Технические требования по ГОСТ 1759.0.

Варианты исполнения головки устанавливает изготовитель.

Допускается изготавливать болты с диаметром гладкой части стержня d1 приблизительно равным среднему диаметру резьбы.

Допускается для нанесения знаков маркировки изготавливать болты исполнений 1 и 2 с лункой на торцевой поверхности головки с размерами, не снижающими прочность головки, при этом глубина лунки должна быть не более 0,4 k.

Болты ГОСТ 7798-70 с гайками и шайбами соответствующих размеров используются для соединения и крепления деталей, конструкций в строительстве, машиностроении и приборостроении.

Болты резьбовые ГОСТ 7798-70 изготавливаются из углеродистой стали, нержавеющей стали А2 и А4, стали с желтым хромированием, с гальванической или горячей оцинковкой и из латуни.

ГОСТ 7798-70 соответствует ГОСТ 7805-70, ISO 4014 и 4017 и DIN 931 и 933.

ГОСТ 7798-70 регламентирует 4 исполнения болтов.

S — размер «под ключ»;

е — диаметр описанной окружности;

К/К1 — высота головки болта;

d1 — диаметр стержня;

L/L1 — длина болта;

b — длина резьбы;

d — номинальный диаметр резьбы

Основные размеры болтов ГОСТ 7798-70

| Номинальный диаметр резьбы, d | 6 | 8 | 10 | 12 | 16 | (18) | 20 | (22) | 24 | (27) | 30 | 36 | 42 | 48 | ||

| Шаг резьбы | крупный | 1 | 1,25 | 1,5 | 1,75 | 2 | 2,5 | 3 | 3,5 | 4 | 4,5 | 5 | ||||

| мелкий | – | 1 | 1,25 | 1,5 | 2 | 3 | ||||||||||

| Диаметр стержня d1 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 24 | 27 | 30 | 36 | 42 | 48 | |

| Размер «под ключ» S | 10 | 13 | 16 | 18 | 21 | 24 | 27 | 30 | 34 | 36 | 41 | 46 | 55 | 65 | 75 | |

| Высота головки k | 4,0 | 5,3 | 6,4 | 7,5 | 8,8 | 10,0 | 12,0 | 12,5 | 15,0 | 17,0 | 18,7 | 22,5 | 26,0 | 30,0 | ||

| Диаметр описанной окружности е, не менее | 10,9 | 14,2 | 17,6 | 19,9 | 22,8 | 26,2 | 29,6 | 33,0 | 37,3 | 39,6 | 45,2 | 50,9 | 60,8 | 71,3 | 82,6 | |

| dw, не менее | 8,7 | 11,5 | 14,5 | 16,5 | 19,2 | 22,0 | 24,8 | 27,7 | 31,4 | 33,2 | 38,0 | 42,7 | 51,1 | 59,9 | 69,4 | |

| hw | не менее | 0,15 | 0,20 | 0,25 | ||||||||||||

| не более | 0,6 | 0,8 | ||||||||||||||

| Диаметр отверстия в стержне d3 | 1,6 | 2,0 | 2,5 | 3,2 | 4,0 | 5,0 | 6,3 | 8,0 | ||||||||

| Диаметр отверстия в головке d4 Н15 | 2,0 | 2,5 | 3,2 | 4,0 | 5,0 | |||||||||||

| Расстояние от опорной поверхности до оси отверстия в головке l2 | 2,0 | 2,8 | 3,5 | 4,0 | 4,5 | 5,0 | 6,0 | 6,5 | 7,0 | 7,5 | 8,5 | 9,5 | 11,5 | 13,0 | 15,0 | |

Классы прочности болтов ГОСТ 7796-70

Класс прочности характеризует предел прочности и предел текучести изделия. Класс прочности болта указывается на его головке.

| 4.8, 5.8 | Изготавливаются из марок стали 10, 20. Имеют относительно невысокую прочность на разрыв. Болты класса прочности 5.8 выдерживают нагрузки на 20% больше, чем болты класса прочности 4.8. Широко применяются во всех отраслях народного хозяйства для малонагруженных соединений |

| 8.8 | Изготавливаются из стали 35, 20Г2Р с последующей закалкой. Выдерживают в два раза большее разрушающее воздействие по сравнению с классом прочности 4.8. Рекомендуем применять в ответственных конструкциях и механизмах |

| 10.9, 12.9 | Изготавливаются только из стали 20Г2Р или 40Х с последующей закалкой. Выдерживают разрушающее воздействие в 2.7 раза больше по сравнению с классом прочности 4.8. Высокий класс прочности позволяет применять крепежные изделия меньшего размера при тех же нагрузках; сократить металлоемкость крепежа и снизить цену на 30–40%. Незаменимы в механизмах, требующих частой сборки-разборки, грузоподъемных машинах и ответственных конструкциях |

www.flarm-spb.ru

маркировка, ГОСТ и момент затяжки

В современном производстве используется множество конструктивных элементов, каждый из которых выполняет в конечном изделии определенную функцию, чаще всего очень важную. Поэтому одной из задач при проектировании и изготовлении сложных составных конструкций становится надежная фиксация частей друг относительно друга.

Цель использования болта

Есть множество вариантов соединения двух изделий, например, сварка, пайка, склеивание, использование заклепок. Однако они имеют один общий и достаточно значительный недостаток – все они неразъемные. Точнее, разъемные, однако для разделения частей придется их деформировать, разрезать и так далее.

Гораздо удобнее использовать в качестве крепежа резьбовое соединение, подобрав предварительно класс прочности болта в зависимости от возлагаемой на узел нагрузки.

Резьба применяется практически во всех конструкциях, которые немногим сложнее обычной чайной ложки. Только представьте себе автомобиль, в котором нет ни одного винтика. Да что там автомобиль – в детской игрушке, класс прочности конструкции которой намного ниже, все равно не обойтись без резьбовых элементов.

Преимущества резьбового соединения

Несмотря на то что иногда большой момент затяжки не позволяет через некоторое время беспрепятственно отвинтить гайку, болт все равно имеет ряд преимуществ перед другими способами крепления:

- Высокая надежность соединения, обеспечиваемая универсальностью профиля метрической или любой другой резьбы. Профиль выработан благодаря множеству исследований, потому выдерживает большие нагрузки и защищен от самоотвинчивания (правда, для этого придется правильно подобрать момент затяжки).

- Удобство монтажа и демонтажа конструкций. Обеспечивается оно использованием унифицированного сервисного инструмента - ключей, гайковертов, чего нельзя сказать, например, о сварке или клепаном соединении.

- Возможность создания больших осевых и поперечных нагрузок. Прочность болта рассчитывается как в продольном, так и в поперечном направлении. Современные материалы и технологии позволяют сократить количество используемого крепежа и уменьшить его размеры.

- Небольшая стоимость, особенно если сравнивать ее с затратами на покупку сварочных материалов и проведение работ.

Среди недостатков соединения - концентрация напряжений в области впадины профиля резьбы. Поэтому для определенного типа конструкции необходимо правильно выбирать класс прочности болта в соответствии с прилагаемой нагрузкой. Также для обеспечения надежности резьбового соединения стоит помнить о применении средств стопорения, например, пружинных шайб или контргаек.

Виды резьбового соединения

Для того чтобы винтовое соединение существовало, необходимо на одной детали сделать внутреннюю резьбу, а на второй – наружную. В зависимости от особенностей конструкции может использоваться три разновидности:

Для того чтобы винтовое соединение существовало, необходимо на одной детали сделать внутреннюю резьбу, а на второй – наружную. В зависимости от особенностей конструкции может использоваться три разновидности:

1. Винтовое соединение. В данном случае роль гайки (детали с внутренней резьбой) выполняет часть узла. В ней сначала сверлится отверстие. А затем наносится резьба. К детали прикладывается другая с гладким круглым отверстием, после чего притягивается винтом.

2. Болтовое. Здесь все намного проще и надежнее: в обеих соединяемых деталях сверлятся гладкие отверстия, в них вставляется болт, а с обратной стороны – гайка.

3. На шпильках, один конец которых вворачивается в деталь узла, а на второй - накручивается гайка.

Класс прочности болта

Как отмечалось выше, крепеж должен быть правильно подобран. Нет смысла в обычном каркасе полки для сервисных инструментов использовать детали из легированной стали. В то же время в некоторых фланцевых соединениях (например, стягивающих составные части многотонных металлоконструкций) требуется применять материалы с повышенными механическими характеристиками.

Как отмечалось выше, крепеж должен быть правильно подобран. Нет смысла в обычном каркасе полки для сервисных инструментов использовать детали из легированной стали. В то же время в некоторых фланцевых соединениях (например, стягивающих составные части многотонных металлоконструкций) требуется применять материалы с повышенными механическими характеристиками.

Вообще, класс прочности болта (ГОСТ 1759.4-87) – это целый комплекс механических характеристик, который одновременно включает в себя временное сопротивление, границу текучести, относительную величину удлинения после разрыва, твердость материала, а в некоторых случаях даже ударную вязкость. Как правило, для обозначения данного параметра используются две цифры, разделенные точкой. Первая из них после умножения на 10 показывает величину минимума временного сопротивления, а вторая, также увеличенная в 10 раз, демонстрирует пропорцию, полученную при делении предела текучести материала на временное сопротивление. Произведение же этих двух цифр укажет на значение минимального предела текучести. Класс прочности болта содержится в его маркировке, которая выглядит следующим образом: М12х1,25х60.58, где 58 - та самая двузначная цифра.

Затяжка болтов

Для того чтобы резьбовое соединение надежно удерживало элементы конструкции, стоит уделить пристальное внимание усилию (моменту) затяжки. Итак, представьте себе ситуацию, когда неопытный «автослесарь» впервые попадает под капот собственной новехонькой машины и пытается как можно сильнее зажать гайку или винт. Все это может закончиться в первом случае просто неудобной работой зубилом, а во втором – высверливанием отверстия в корпусе. Это происходит из-за неправильно подобранного момента затяжки. Опытные автослесари, да и просто ремонтники, имеют «встроенный в руку» динамометр. А вот новичку лучше всего воспользоваться динамометрическим ключом или пневматическим гайковертом, которые настраиваются на определенный момент затяжки.

Как открутить «сложный» болт

Допустим, закрутить все получилось. Но проходит время, и крепеж снова нужно открутить. Из-за коррозии сделать это порой не очень просто, а высокий класс прочности болта не спасает его от разрушения. Поэтому стоит держать в уме несколько простых способов, упрощающих раскручивание:

Допустим, закрутить все получилось. Но проходит время, и крепеж снова нужно открутить. Из-за коррозии сделать это порой не очень просто, а высокий класс прочности болта не спасает его от разрушения. Поэтому стоит держать в уме несколько простых способов, упрощающих раскручивание:

1. Для начала следует воспользоваться «ВэДэшкой». Состав растворяет слой ржавчины.

2. Аккуратно постучать по гайке молотком, чтобы разрушить ржавчину в профиле резьбы.

3. Можно попытаться провернуть на пару градусов гайку в сторону закручивания, а затем откручивать.

Важно не спешить, так как высока вероятность остаться с гайкой или головкой винта в ключе.

fb.ru

Высокопрочный болт ГОСТ 7798-70 технические характеритики

Как бы ни развивались техника и технологии, основным средством создать разъемное соединение были и остаются болты. Со времен Промышленной революции и по сей день они широко применяются во всех областях экономики: в машиностроении, в приборостроении, в энергетике, на транспорте, в сельском хозяйстве, в добывающей промышленности и т.д.

Болты воспринимают усилия среза, растяжения и изгиба, а потому эффективны для соединения различных деталей – фланцев, пластин, брусьев. Этот крепеж незаменим в случаях, когда:

- необходимо создать разъемное соединение;

- невозможно создать сварное соединение;

- материал деталей не позволяет нарезать в них резьбу;

- материал деталей не способен обеспечить достаточную прочность и долговечность резьбы.

ГОСТ 7798-70 определяет размеры и основные рабочие характеристики шестигранных болтов.

Болт ГОСТ 7798-70 – это стержень с метрической резьбой и шестигранной головкой, материалом которого служит сталь марок 10, 20, 10 кп, 20кп, 35, 30ХР, 40Х. Диаметр резьбовой части находится в пределах от 6 мм (М6) до 48 мм (М48).

Болт шестигранный ГОСТ 7798-70 должен соответствовать нормальной точности (классу В) и классам прочности 4,8; 5,8; 6,8; 8,8; 10,9. Первая цифра класса прочности – это 1/100 предела прочности на разрыв (в МПа). Вторая цифра – отношение предела прочности к пределу текучести, умноженное на 10. Таким образом, класс прочности позволяет судить о наиболее существенных рабочих характеристиках данного вида крепежа.

Болты, имеющие предел прочности 800МПа и выше, называются высокопрочными. Они воспринимают высокие статические и динамические напряжения. Болт высокопрочный способен одинаково надежно работать в агрессивных средах, при высокотемпературных нагрузках и в условиях низких температур. Материалом для этого крепежа служит сталь марок 30ХР, 40Х. Используют его в металлургии, в химической, фармацевтической промышленности, для работы на Крайнем Севере и во всех случаях, когда необходимо обеспечить высокую прочность соединения.

Болт ГОСТ 7798-70 может иметь резьбу с мелким или крупным шагом. Наибольшее распространение имеет резьба с крупным шагом, поскольку на ее точность в меньшей степени влияют погрешности изготовления.

В то же время, резьба с мелким шагом обеспечивает более высокую прочность резьбовой части стержня без снижения прочности резьбы. И, кроме того, мелкошаговая резьба по сравнению с крупношаговой имеет более высокую надежность самоторможения. Все вместе работает на увеличение надежности соединения.

|

Длинна болта, мм |

Теоретическая масса 1000 шт болтов, кг, при номинальном диаметре резьбы d, мм | ||||||||||||

| 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 24 | 27 | 30 | 36 | |

| 8 | 4,31 | 8,67 | |||||||||||

| 10 | 4,71 | 9,39 | 16,68 | ||||||||||

| 12 | 5,12 | 10,12 | 17,82 | ||||||||||

| 14 | 5,52 | 10,85 | 18,96 | 27,89 | |||||||||

| 16 | 5,93 | 11,57 | 20,10 | 29,48 | 43,98 | ||||||||

| 18 | 6,34 | 12,3 | 21,23 | 31,12 | 46,21 | 65,54 | |||||||

| 20 | 6,74 | 13,02 | 22,37 | 32,76 | 48,45 | 68,49 | 95,81 | ||||||

| 22 | 7,20 | 13,52 | 23,51 | 34,4 | 50,69 | 71,44 | 99,52 | ||||||

| 25 | 7,87 | 14,84 | 25,22 | 36,86 | 54,05 | 75,87 | 105,1 | 133,3 | |||||

| 28 | 8,54 | 16,33 | 26,92 | 39,32 | 57,40 | 80,29 | 110,6 | 140,2 | |||||

| 30 | 8,98 | 17,12 | 28,52 | 40,96 | 59,64 | 83,24 | 114,3 | 144,8 | 193,0 | ||||

| 32 | 9,43 | 17,91 | 29,43 | 42,59 | 61,87 | 86,19 | 118,0 | 149,4 | 198,6 | 237,0 | |||

| 35 | 10,09 | 19,09 | 31,28 | 45,34 | 65,24 | 90,62 | 123,6 | 156,3 | 207,0 | 246,9 | 340,6 | ||

| 38 | 10,76 | 20,28 | 33,18 | 48,00 | 68,59 | 95,04 | 129,2 | 163,2 | 215,4 | 256,9 | 353,3 | ||

| 40 | 11,20 | 21,07 | 34,36 | 49,78 | 71,25 | 97,99 | 132,9 | 167,8 | 221,0 | 263,5 | 361,8 | 474,8 | |

| 45 | 12,31 | 23,04 | 37,45 | 54,22 | 77,30 | 105,7 | 142,1 | 179,4 | 235,0 | 280,1 | 373,0 | 500,9 | |

| 50 | 13,42 | 25,02 | 40,53 | 58,67 | 83,35 | 113,6 | 152,4 | 190,9 | 249,0 | 296,7 | 404,1 | 526,9 | 834,5 |

| 55 | 14,53 | 26,99 | 43,62 | 63,11 | 89,39 | 121,5 | 162,4 | 203,7 | 263,1 | 313,3 | 425,3 | 553,0 | 872,1 |

| 60 | 15,64 | 28,97 | 46,70 | 67,55 | 95,44 | 129,4 | 172,4 | 216,0 | 278,9 | 329,9 | 446,5 | 579,0 | 909,8 |

| 65 | 16,76 | 30,94 | 49,79 | 71,99 | 101,5 | 137,3 | 182,4 | 228,4 | 293,8 | 348,8 | 467,7 | 605,1 | 947,4 |

| 70 | 17,87 | 32,91 | 52,87 | 76,44 | 107,5 | 145,2 | 192,4 | 240,7 | 308,8 | 366,5 | 491,1 | 631,1 | 985,0 |

| 75 | 18,98 | 34,89 | 55,96 | 80,88 | 113,6 | 153,1 | 202,4 | 253,0 | 323,7 | 384,3 | 513,6 | 659,7 | 1023,0 |

| 80 | 20,09 | 36,86 | 59,04 | 85,33 | 119,6 | 161,0 | 212,4 | 265,0 | 338,6 | 402,1 | 536,1 | 687,5 | 1061,0 |

| 85 | 21,20 | 38,84 | 62,13 | 89,77 | 125,7 | 168,9 | 222,4 | 277,7 | 353,6 | 419,8 | 558,6 | 715,2 | 1098,0 |

| 90 | 22,31 | 40,81 | 65,21 | 94,20 | 131,7 | 176,8 | 232,4 | 290,1 | 368,5 | 437,6 | 581,0 | 743,0 | 1141,0 |

| 95 | 42,79 | 68,30 | 98,64 | 137,8 | 184,7 | 242,4 | 302,4 | 383,4 | 455,4 | 603,5 | 770,8 | 1181,0 | |

| 100 | 44,76 | 71,38 | 103,1 | 143,8 | 192,6 | 252,4 | 314,7 | 398,3 | 473,2 | 626,0 | 798,5 | 1221,0 | |

| 105 | 74,47 | 107,5 | 149,9 | 200,5 | 262,4 | 327,1 | 413,3 | 490,9 | 648,5 | 826,3 | 1261,0 | ||

| 110 | 77,55 | 112,0 | 155,9 | 208,4 | 272,3 | 339,4 | 428,2 | 508,7 | 671,0 | 854,1 | 1301,0 | ||

| 115 | 80,63 | 116,4 | 162,0 | 216,3 | 282,3 | 351,8 | 443,1 | 526,5 | 693,5 | 881,8 | 1341,0 | ||

| 120 | 83,72 | 120,9 | 168,0 | 224,2 | 292,3 | 364,1 | 458,1 | 544,2 | 716,0 | 909,6 | 1381,0 | ||

| 125 | 86,80 | 125,3 | 174,0 | 232,1 | 302,3 | 376,4 | 473,0 | 562,0 | 738,5 | 937,4 | 1421,0 | ||

| 130 | 89,89 | 129,7 | 180,1 | 240,0 | 312,3 | 388,8 | 487,9 | 579,8 | 761,0 | 965,2 | 1461,0 | ||

| 140 | 96,06 | 138,6 | 192,2 | 255,8 | 332,3 | 413,5 | 517,8 | 615,3 | 806,0 | 1021,0 | 1541,0 | ||

| 150 | 102,18 | 147,5 | 204,3 | 271,6 | 352,3 | 438,1 | 547,6 | 650,8 | 850,1 | 1076,0 | 1621,0 | ||

| 160 | 108,38 | 156,4 | 216,4 | 287,4 | 372,3 | 462,8 | 577,5 | 686,4 | 895,9 | 1132,0 | 1701,0 | ||

| 170 | 114,58 | 165,3 | 228,5 | 303,2 | 392,3 | 487,5 | 607,4 | 721,9 | 940,9 | 1188,0 | 1780,0 | ||

| 180 | 120,68 | 174,2 | 240,6 | 319,0 | 412,3 | 512,2 | 637,2 | 757,5 | 985,9 | 1243,0 | 1860,0 | ||

| 190 | 126,88 | 183,1 | 252,7 | 333,8 | 432,3 | 536,9 | 667,1 | 793,0 | 1031,0 | 1299,0 | 1940,0 | ||

| 200 | 133,08 | 191,9 | 264,7 | 350,6 | 452,2 | 561,5 | 697,0 | 828,6 | 1076,0 | 1354,0 | 2020,0 | ||

| 220 | 209,7 | 228,9 | 382,2 | 492,2 | 610,9 | 756,7 | 899,6 | 1166,0 | 1465,0 | 2180,0 | |||

| 240 | 227,5 | 313,1 | 413,8 | 532,2 | 660,3 | 816,4 | 970,8 | 1256,0 | 1576,0 | 2340,0 | |||

| 260 | 245,2 | 337,6 | 445,4 | 572,2 | 709,6 | 1042,0 | 1346,0 | 1687,0 | 2500,0 | ||||

| 280 | 361,5 | 476,9 | 612,2 | 759,0 | 935,9 | 1113,0 | 1436,0 | 1798,0 | 2660,0 | ||||

| 300 | 385,7 | 508,5 | 652,2 | 808,3 | 995,6 | 1184,0 | 1526,0 | 1910,0 | 2820,0 | ||||

www.metizniki.ru

Класс прочности

Крепежные изделия являются одним из важнейших элементов в машиностроении. Выбирая крепеж, огромное внимание следует уделить прочности. Прочность крепежных изделий зависит от механических свойств материала и технологического процесса результатом, которого является изменение первоначальных свойств материала. При изготовлении крепежа заданной прочности подбирается не только необходимый материал, но и задаются необходимые режимы термообработки. Весь крепеж из углеродистой стали с наружной метрической резьбой (болты, винты, шпильки) делят на классы прочности: 3.6, 4.6, 4.8, 5.6, 5.8, 6.6, 6.8, 8.8, 9.8, 10.9, 12.9. Класс прочности обозначается двумя цифрами:

Первая соответствует 1/100 номинального значения временного сопротивления разрыву в Н/мм;

Вторая соответствует 1/10 отношения номинального значения предела текучести к временному сопротивлению в процентах;

Соответствие класса прочности маркам стали для болтов, винтов, шпилек:

Таблица 1

| № п/п | Класс прочности | Марка стали |

| 1 | 3.6 | Ст3кп, Ст3сп, Ст5кп, Ст5сп |

| 2 | 4.6 | Ст5кп, Ст.10 |

| 3 | 4.8 | Ст.10, Ст.10кп |

| 4 | 5.6 | Ст.35 |

| 5 | 5.8 | Ст.10, Ст.10кп, Ст.20, Ст.20кп |

| 6 | 6.6 | Ст.35, Ст.45 |

| 7 | 6.8 | Ст.20, Ст.20кп, Ст.35 |

| 8 | 8.8 | Ст.35, Ст.45, Ст.35Х, Ст.38ХА, Ст.20Г2Р |

| 9 | 9.8 | Ст.35, Ст.35Х, Ст.45, Ст.38ХА, Ст.40Х, Ст.30ХГСА, Ст.35ХГСА, Ст.20Г2Р |

| 10 | 10.9 | Ст.35Х, Ст.38ХА, С.45, Ст.45Г, Ст.40Г2, Ст.40Х, Ст.40Х Селект, Ст.30ХГСА, Ст.35ХГСА, |

| 11 | 12.9 | Ст.30ХГСА, Ст.35ХГСА, Ст.40ХНМА |

В таблице 1 указаны наиболее распространённые в метизном производстве марки сталей, но в нестандартных случаях при дополнительных требованиях к крепежу и по согласованию с заказчиком применяются другие марки стали.

Гайки:

Класс прочности для гаек из углеродистой стали обозначается одним числом и содержит семь классов прочности: 4, 5, 6, 8, 9, 10, 12. Данное число обозначает 1/100 часть предела прочности болта, с которым в паре должна компоноваться гайка в резьбовом соединении. Такое сочетание болта и гайки называется рекомендуемым и позволяет равномерно распределить нагрузку в резьбовом соединении. Гайка с классом прочности 8 должна компоноваться с болтами класс прочности, которых 8.8 и выше.

Соответствие класса прочности маркам стали для гаек:

Таблица 2

| № п/п | Класс прочности | Марка стали |

| 1 | 4 | Ст3кп, Ст3сп, Ст.5, Ст.5кп, Ст.20 |

| 2 | 5 | Ст.10, Ст.10кп, Ст.20, Ст.20кп |

| 3 | 6 | Ст.10, Ст.10кп, Ст.20, Ст.20кп, Ст.35, ст.45, ст.40Х |

| 4 | 8 | Ст.35, Ст.45, Ст.20Г2Р, Ст.40Х |

| 5 | 9 | Ст.35Х, Ст.38ХА, Ст.45, Ст.40Х |

| 6 | 10 | Ст.35Х, Ст.38ХА, Ст.45, Ст.40Х, Ст.30ХГСА, Ст.40ХНМА |

| 7 | 12 | Ст.30ХГСА, Ст.40ХНМА |

Гайки низкие:

Гайки низкие шестигранные по большей части предназначены для препятствия отвинчиванию сопрягаемых гаек нормальной и увеличенной высоты. Они не несут силовой нагрузки и изготавливаются из низкоуглеродистых сталей. Класс прочности таких гаек обозначается двухзначным числом: 0 – обозначает, что гайка не предназначена для несения силовой нагрузки, вторая цифра 4 или 5 обозначает 1/100 часть нагрузки, при которой срывается резьба гайки.

Соответствие класса прочности маркам стали для низких гаек:

Таблица 3

| № п/п | Класс прочности | Марка стали |

| 1 | 04 | Ст.3, Ст.3кп, Ст.5, Ст.5кп |

| 2 | 05 | Ст.10, Ст.10кп |

Правило подбора гаек к болтам заключается в сохранении целостности резьбы гайки, навинченной на болт, при приложении пробной испытательной нагрузки - попросту говоря, при испытаниях гайку не должно "сорвать" от испытательной нагрузки для выбранного болта.

При подборе классов прочности болтов и гаек, сопрягаемых в резьбовом соединении, можно использовать следующую таблицу:

Таблица 4

| № п/п | Класс прочности гайки | Сопрягаемые болты | |

| Класс прочности | Диаметр резьбы | ||

| 1 | 4 | 3.6; 4.6; 4.8 | до М16 |

| 2 | 5

| 3.6; 4.6; 4,8 | свыше M16 |

| 5.6; 5.8 | до М48 | ||

| 3 | 6 | 4.6; 4.8; 5.6; 5.8; 6.6; 6.8 | до М48 |

| 4 | 8 | 8.8 | до М48 |

| 5 | 9 | 8.8 | от М16 до М48 |

| 9.8 | до M16 | ||

| 6 | 10 | 10.9 | до М48 |

| 7 | 12 | 12.9 | до М48 |

7d-k.ru

Классы прочности крепежных изделий

Классы прочности обозначаются двумя числами, разделенными между собой точкой.

Крепежные изделия с наружной метрической резьбой — болты, винты, шпильки и прочие — подразделяют по прочности на 11 классов: 3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9.

Первое число характеризует предел прочности на разрыв (умноженное на 100, определяет номинальное временное сопротивление в Н/мм²). Так у класса прочности 8.8 первое число означает, что предел прочности на разрыв будет не менее 800 Н/мм². Если нагрузка на болт равна или превышает вышеуказанное значение, происходит разрыв крепежного элемента.

Второе число — это умноженное на 10 отношение минимального предела текучести (напряжения, при котором уже начинается пластическая деформация) к пределу прочности. У класса прочности 8.8 второе число означает, что у изделия, относящегося к этому классу, минимальный предел текучести будет равен 8х8х10=640(Н/мм²).

Например, у двух болтов с классами прочности 4.6 и 4.8 минимальный предел прочности будет одинаков – 400 Н/мм², а вот пластическая деформация разная. У первого болта минимальный предел текучести будет 400х0,6=240(Н/мм²), а у второго — 400х0,8= 320(Н/мм²). То есть при достижении нагрузки на болты в 250 (Н/мм) у первого болта, в отличие от второго, начнется необратимая деформация формы и структуры его материала. Иначе говоря, болт начинет «течь».

Если согнуть руками обычную стальную вилку, она начнет деформироваться. Это означает, что нагрузка на вилку превысила предел текучести ee материала. Вилка не сломалась, а только погнулась, то есть предел ее прочности больше предела текучести. У кухонных ножей предел прочности равен пределу текучести, то есть ножи «хрупкие».

Гайки изготовленные из углеродистой стали, также подразделяют по прочности на 6 классов: 4, 5, 6, 8, 10, 12. Класс прочности маркируется одним числом - это уменьшенное в 100 раз минимальное значение предела прочности болта, с которым можно использовать гайку, что бы она полностью выдержала нагрузку. Например, гайку с классом прочности 10 можно использовать в паре с болтом, у которого минимальный предел прочности равен 1000 Н/мм², т.е. с болтом класса прочности 10.9.

Разрушающие нагрузки для болтов:

|

Резьба |

Рабочая площадь поперечного сечения мм2 |

Класс прочности |

|||||||||

|

3,6 |

4,6 |

4,8 |

5,6 |

5,8 |

6,8 |

8,8 |

9,8 |

10,9 |

12,9 |

||

|

Минимальная разрушающая нагрузка, кН |

|||||||||||

|

М5 |

14,2 |

4,69 |

5,68 |

5,96 |

7,1 |

7,38 |

8,52 |

11,35 |

12,8 |

14,8 |

17,3 |

|

М6 |

20,1 |

6,63 |

8,04 |

8,44 |

10 |

10,4 |

2,1 |

16,1 |

18,1 |

20,9 |

24,5 |

|

М7 |

28,9 |

9,54 |

11,6 |

12,1 |

14,4 |

15 |

17,3 |

23,1 |

26 |

30,1 |

35,3 |

|

М8 |

36,6 |

12,1 |

14,6 |

15,4 |

18,3 |

19 |

22 |

29,2 |

32,9 |

38,1 |

44,6 |

|

М10 |

58 |

19,1 |

23,2 |

24,4 |

29 |

30,2 |

34,8 |

46,4 |

52,2 |

60,3 |

70,8 |

|

М12 |

84,3 |

27,8 |

33,7 |

35,4 |

42,2 |

43,8 |

50,6 |

67,4 |

75,9 |

87,7 |

103 |

|

М14 |

115 |

38 |

46 |

48,3 |

57,5 |

59,8 |

69 |

92 |

104 |

120 |

140 |

|

М16 |

157 |

51,8 |

62,8 |

65,9 |

78,5 |

81,6 |

94 |

125 |

141 |

160 |

192 |

|

М18 |

192 |

63,4 |

76,8 |

80,6 |

96 |

99,8 |

115 |

159 |

- |

200 |

234 |

|

М20 |

245 |

80,8 |

98 |

103 |

122 |

127 |

147 |

203 |

- |

255 |

299 |

|

М22 |

303 |

100 |

121 |

127 |

152 |

158 |

182 |

252 |

- |

315 |

370 |

|

М24 |

353 |

116 |

141 |

148 |

176 |

184 |

212 |

293 |

- |

367 |

431 |

|

М27 |

459 |

152 |

184 |

193 |

230 |

239 |

275 |

381 |

- |

477 |

560 |

|

М30 |

561 |

185 |

224 |

236 |

280 |

292 |

337 |

466 |

- |

583 |

684 |

|

М33 |

694 |

229 |

278 |

292 |

347 |

361 |

416 |

576 |

- |

722 |

847 |

|

М36 |

817 |

270 |

327 |

343 |

408 |

425 |

490 |

678 |

- |

850 |

997 |

|

М39 |

976 |

322 |

390 |

410 |

488 |

508 |

586 |

810 |

- |

1020 |

1200 |

Источник: ГОСТ 1759.4-87

alfabolt.ru

маркировка, ГОСТ и момент затяжки

В современном производстве используется множество конструктивных элементов, каждый из которых выполняет в конечном изделии определенную функцию, чаще всего очень важную. Поэтому одной из задач при проектировании и изготовлении сложных составных конструкций становится надежная фиксация частей друг относительно друга.

Цель использования болта

Есть множество вариантов соединения двух изделий, например, сварка, пайка, склеивание, использование заклепок. Однако они имеют один общий и достаточно значительный недостаток – все они неразъемные. Точнее, разъемные, однако для разделения частей придется их деформировать, разрезать и так далее.

Гораздо удобнее использовать в качестве крепежа резьбовое соединение, подобрав предварительно класс прочности болта в зависимости от возлагаемой на узел нагрузки.

Резьба применяется практически во всех конструкциях, которые немногим сложнее обычной чайной ложки. Только представьте себе автомобиль, в котором нет ни одного винтика. Да что там автомобиль – в детской игрушке, класс прочности конструкции которой намного ниже, все равно не обойтись без резьбовых элементов.

Преимущества резьбового соединения

Несмотря на то что иногда большой момент затяжки не позволяет через некоторое время беспрепятственно отвинтить гайку, болт все равно имеет ряд преимуществ перед другими способами крепления:

- Высокая надежность соединения, обеспечиваемая универсальностью профиля метрической или любой другой резьбы. Профиль выработан благодаря множеству исследований, потому выдерживает большие нагрузки и защищен от самоотвинчивания (правда, для этого придется правильно подобрать момент затяжки).

- Удобство монтажа и демонтажа конструкций. Обеспечивается оно использованием унифицированного сервисного инструмента - ключей, гайковертов, чего нельзя сказать, например, о сварке или клепаном соединении.

- Возможность создания больших осевых и поперечных нагрузок. Прочность болта рассчитывается как в продольном, так и в поперечном направлении. Современные материалы и технологии позволяют сократить количество используемого крепежа и уменьшить его размеры.

- Небольшая стоимость, особенно если сравнивать ее с затратами на покупку сварочных материалов и проведение работ.

Среди недостатков соединения - концентрация напряжений в области впадины профиля резьбы. Поэтому для определенного типа конструкции необходимо правильно выбирать класс прочности болта в соответствии с прилагаемой нагрузкой. Также для обеспечения надежности резьбового соединения стоит помнить о применении средств стопорения, например, пружинных шайб или контргаек.

Виды резьбового соединения

Для того чтобы винтовое соединение существовало, необходимо на одной детали сделать внутреннюю резьбу, а на второй – наружную. В зависимости от особенностей конструкции может использоваться три разновидности:

Для того чтобы винтовое соединение существовало, необходимо на одной детали сделать внутреннюю резьбу, а на второй – наружную. В зависимости от особенностей конструкции может использоваться три разновидности:

1. Винтовое соединение. В данном случае роль гайки (детали с внутренней резьбой) выполняет часть узла. В ней сначала сверлится отверстие. А затем наносится резьба. К детали прикладывается другая с гладким круглым отверстием, после чего притягивается винтом.

2. Болтовое. Здесь все намного проще и надежнее: в обеих соединяемых деталях сверлятся гладкие отверстия, в них вставляется болт, а с обратной стороны – гайка.

3. На шпильках, один конец которых вворачивается в деталь узла, а на второй - накручивается гайка.

Класс прочности болта

Как отмечалось выше, крепеж должен быть правильно подобран. Нет смысла в обычном каркасе полки для сервисных инструментов использовать детали из легированной стали. В то же время в некоторых фланцевых соединениях (например, стягивающих составные части многотонных металлоконструкций) требуется применять материалы с повышенными механическими характеристиками.

Как отмечалось выше, крепеж должен быть правильно подобран. Нет смысла в обычном каркасе полки для сервисных инструментов использовать детали из легированной стали. В то же время в некоторых фланцевых соединениях (например, стягивающих составные части многотонных металлоконструкций) требуется применять материалы с повышенными механическими характеристиками.

Вообще, класс прочности болта (ГОСТ 1759.4-87) – это целый комплекс механических характеристик, который одновременно включает в себя временное сопротивление, границу текучести, относительную величину удлинения после разрыва, твердость материала, а в некоторых случаях даже ударную вязкость. Как правило, для обозначения данного параметра используются две цифры, разделенные точкой. Первая из них после умножения на 10 показывает величину минимума временного сопротивления, а вторая, также увеличенная в 10 раз, демонстрирует пропорцию, полученную при делении предела текучести материала на временное сопротивление. Произведение же этих двух цифр укажет на значение минимального предела текучести. Класс прочности болта содержится в его маркировке, которая выглядит следующим образом: М12х1,25х60.58, где 58 - та самая двузначная цифра.

Затяжка болтов

Для того чтобы резьбовое соединение надежно удерживало элементы конструкции, стоит уделить пристальное внимание усилию (моменту) затяжки. Итак, представьте себе ситуацию, когда неопытный «автослесарь» впервые попадает под капот собственной новехонькой машины и пытается как можно сильнее зажать гайку или винт. Все это может закончиться в первом случае просто неудобной работой зубилом, а во втором – высверливанием отверстия в корпусе. Это происходит из-за неправильно подобранного момента затяжки. Опытные автослесари, да и просто ремонтники, имеют «встроенный в руку» динамометр. А вот новичку лучше всего воспользоваться динамометрическим ключом или пневматическим гайковертом, которые настраиваются на определенный момент затяжки.

Как открутить «сложный» болт

Допустим, закрутить все получилось. Но проходит время, и крепеж снова нужно открутить. Из-за коррозии сделать это порой не очень просто, а высокий класс прочности болта не спасает его от разрушения. Поэтому стоит держать в уме несколько простых способов, упрощающих раскручивание:

Допустим, закрутить все получилось. Но проходит время, и крепеж снова нужно открутить. Из-за коррозии сделать это порой не очень просто, а высокий класс прочности болта не спасает его от разрушения. Поэтому стоит держать в уме несколько простых способов, упрощающих раскручивание:

1. Для начала следует воспользоваться «ВэДэшкой». Состав растворяет слой ржавчины.

2. Аккуратно постучать по гайке молотком, чтобы разрушить ржавчину в профиле резьбы.

3. Можно попытаться провернуть на пару градусов гайку в сторону закручивания, а затем откручивать.

Важно не спешить, так как высока вероятность остаться с гайкой или головкой винта в ключе.

загрузка...

worldfb.ru

маркировка, ГОСТ и момент затяжки

В современном производстве используется множество конструктивных элементов, каждый из которых выполняет в конечном изделии определенную функцию, чаще всего очень важную. Поэтому одной из задач при проектировании и изготовлении сложных составных конструкций становится надежная фиксация частей друг относительно друга.

Цель использования болта

Есть множество вариантов соединения двух изделий, например, сварка, пайка, склеивание, использование заклепок. Однако они имеют один общий и достаточно значительный недостаток – все они неразъемные. Точнее, разъемные, однако для разделения частей придется их деформировать, разрезать и так далее.

Гораздо удобнее использовать в качестве крепежа резьбовое соединение, подобрав предварительно класс прочности болта в зависимости от возлагаемой на узел нагрузки.

Резьба применяется практически во всех конструкциях, которые немногим сложнее обычной чайной ложки. Только представьте себе автомобиль, в котором нет ни одного винтика. Да что там автомобиль – в детской игрушке, класс прочности конструкции которой намного ниже, все равно не обойтись без резьбовых элементов.

Преимущества резьбового соединения

Несмотря на то что иногда большой момент затяжки не позволяет через некоторое время беспрепятственно отвинтить гайку, болт все равно имеет ряд преимуществ перед другими способами крепления:

- Высокая надежность соединения, обеспечиваемая универсальностью профиля метрической или любой другой резьбы. Профиль выработан благодаря множеству исследований, потому выдерживает большие нагрузки и защищен от самоотвинчивания (правда, для этого придется правильно подобрать момент затяжки).

- Удобство монтажа и демонтажа конструкций. Обеспечивается оно использованием унифицированного сервисного инструмента - ключей, гайковертов, чего нельзя сказать, например, о сварке или клепаном соединении.

- Возможность создания больших осевых и поперечных нагрузок. Прочность болта рассчитывается как в продольном, так и в поперечном направлении. Современные материалы и технологии позволяют сократить количество используемого крепежа и уменьшить его размеры.

- Небольшая стоимость, особенно если сравнивать ее с затратами на покупку сварочных материалов и проведение работ.

Среди недостатков соединения - концентрация напряжений в области впадины профиля резьбы. Поэтому для определенного типа конструкции необходимо правильно выбирать класс прочности болта в соответствии с прилагаемой нагрузкой. Также для обеспечения надежности резьбового соединения стоит помнить о применении средств стопорения, например, пружинных шайб или контргаек.

Виды резьбового соединения

Для того чтобы винтовое соединение существовало, необходимо на одной детали сделать внутреннюю резьбу, а на второй – наружную. В зависимости от особенностей конструкции может использоваться три разновидности:

Для того чтобы винтовое соединение существовало, необходимо на одной детали сделать внутреннюю резьбу, а на второй – наружную. В зависимости от особенностей конструкции может использоваться три разновидности:

1. Винтовое соединение. В данном случае роль гайки (детали с внутренней резьбой) выполняет часть узла. В ней сначала сверлится отверстие. А затем наносится резьба. К детали прикладывается другая с гладким круглым отверстием, после чего притягивается винтом.

2. Болтовое. Здесь все намного проще и надежнее: в обеих соединяемых деталях сверлятся гладкие отверстия, в них вставляется болт, а с обратной стороны – гайка.

3. На шпильках, один конец которых вворачивается в деталь узла, а на второй - накручивается гайка.

Класс прочности болта

Как отмечалось выше, крепеж должен быть правильно подобран. Нет смысла в обычном каркасе полки для сервисных инструментов использовать детали из легированной стали. В то же время в некоторых фланцевых соединениях (например, стягивающих составные части многотонных металлоконструкций) требуется применять материалы с повышенными механическими характеристиками.

Как отмечалось выше, крепеж должен быть правильно подобран. Нет смысла в обычном каркасе полки для сервисных инструментов использовать детали из легированной стали. В то же время в некоторых фланцевых соединениях (например, стягивающих составные части многотонных металлоконструкций) требуется применять материалы с повышенными механическими характеристиками.

Вообще, класс прочности болта (ГОСТ 1759.4-87) – это целый комплекс механических характеристик, который одновременно включает в себя временное сопротивление, границу текучести, относительную величину удлинения после разрыва, твердость материала, а в некоторых случаях даже ударную вязкость. Как правило, для обозначения данного параметра используются две цифры, разделенные точкой. Первая из них после умножения на 10 показывает величину минимума временного сопротивления, а вторая, также увеличенная в 10 раз, демонстрирует пропорцию, полученную при делении предела текучести материала на временное сопротивление. Произведение же этих двух цифр укажет на значение минимального предела текучести. Класс прочности болта содержится в его маркировке, которая выглядит следующим образом: М12х1,25х60.58, где 58 - та самая двузначная цифра.

Затяжка болтов

Для того чтобы резьбовое соединение надежно удерживало элементы конструкции, стоит уделить пристальное внимание усилию (моменту) затяжки. Итак, представьте себе ситуацию, когда неопытный «автослесарь» впервые попадает под капот собственной новехонькой машины и пытается как можно сильнее зажать гайку или винт. Все это может закончиться в первом случае просто неудобной работой зубилом, а во втором – высверливанием отверстия в корпусе. Это происходит из-за неправильно подобранного момента затяжки. Опытные автослесари, да и просто ремонтники, имеют «встроенный в руку» динамометр. А вот новичку лучше всего воспользоваться динамометрическим ключом или пневматическим гайковертом, которые настраиваются на определенный момент затяжки.

Как открутить «сложный» болт

Допустим, закрутить все получилось. Но проходит время, и крепеж снова нужно открутить. Из-за коррозии сделать это порой не очень просто, а высокий класс прочности болта не спасает его от разрушения. Поэтому стоит держать в уме несколько простых способов, упрощающих раскручивание:

Допустим, закрутить все получилось. Но проходит время, и крепеж снова нужно открутить. Из-за коррозии сделать это порой не очень просто, а высокий класс прочности болта не спасает его от разрушения. Поэтому стоит держать в уме несколько простых способов, упрощающих раскручивание:

1. Для начала следует воспользоваться «ВэДэшкой». Состав растворяет слой ржавчины.

2. Аккуратно постучать по гайке молотком, чтобы разрушить ржавчину в профиле резьбы.

3. Можно попытаться провернуть на пару градусов гайку в сторону закручивания, а затем откручивать.

Важно не спешить, так как высока вероятность остаться с гайкой или головкой винта в ключе.

загрузка...

fjord12.ru