Классификация электродов по назначению и типу покрытия. Классификация электродов для сварки ручной дуговой

Выбор марки электродов для дуговой ручной сварки

Сварка — одно из важнейших ремесел для человека. Благодаря открытиям в этой области мы можем воплотить любые, даже самые смелые идеи: от изготовления распашных ворот до конструирования космических кораблей. Существует множество видов сварки, в том числе и промышленной, но среди них именно ручная дуговая сварка получила наибольшее распространение. Это простая и понятная технология, которой можно обучиться самостоятельно.

Современный рынок предлагает разные типы электродов для ручной дуговой сварки, в которых трудно разобраться начинающим сварщикам. В этой статье мы расскажем, какие бывают марки электродов для электродуговой ручной сварки и как их выбрать исходя из своих задач.

Содержание статьи

Суть ручной дуговой сварки

Ключевым элементом этого процесса является электрод. Без него невозможно зажечь дугу и поддерживать ее горение. Сварку можно производить, используя один или несколько электродов для дуговой сварки. Не существует единой классификации стержней, поскольку виды электродов для ручной сварки можно разделить на множество небольших категорий: начиная от назначения, заканчивая материалами изготовления. Кстати, сами электроды для электродуговой сварки могут изготавливаться не только из металла и об этом мы поговорим далее.

Краткая классификация электродов

Как мы писали выше, электроды сложно классифицировать лишь по одному параметру. Но в основном все стержни прежде всего делятся по типу материала, из которых они изготовлены, а также по покрытию (или обмазке). Вот краткая классификация электродов:

- Плавящиеся электроды. Их изготавливают из металла, например, чугуна, алюминия, стали или меди. Материал, из которого изготовлен электрод, подбирается в соответствии с металлом, который необходимо сварить. Плавящиеся электроды одновременно являются и анодом, и катодом. Это самый распространенный тип стержней на данный момент.

- Неплавящиеся электроды. Изготавливаются из угля, графита или вольфрама. Их используют в паре со сварочной проволокой, потому что такие стержни не способны сформировать сварочный шов. При использовании угольных стержней используйте прямую полярность вместо обратной. Вольфрамовые стержни незаменимы при аргонодуговой сварке за счет высокой температуры плавления, но редко используются при ручной дуговой сварке.

- Электроды без покрытия или обмазки. Они используются в связке с флюсом, который непрерывно подается на протяжении всего сварочного процесса. При ручной дуговой сварке такие стержни не используются.

- Электроды с покрытием или обмазкой. Самые распространенные электроды на рынке. Покрытие электродов для ручной дуговой сварки выполняет сразу несколько функций: защищает металл от негативного влияния кислорода, обеспечивает стабильное горение дуги, улучшает качества сварного соединения. Такие электроды используются не только при ручной дуговой сварке, но и при полуавтоматической и автоматической.

Виды электродов по назначению

В зависимости от свариваемого металла выбирается режим работы сварочного аппарата и электроды. Для разных металлов необходимы разные электроды, это называется назначением. Назначение указывается одной буквой на упаковке и на самом стержне.

Электроды с маркировкой «У» используются для сварки низколегированных и углеродистых сталей. Буквой «Л» обозначают стержни, используемые для сварки легированных конструкционных сталей, а для высоколегированных используется обозначение «В». Буквой «Т» обозначают стержни для теплостойких металлов, а буквой «Н» — стержни для наплавки.

Виды покрытий для электродов

На ряду с материалом изготовления и назначением выбирается и тип покрытия электрода. Выбор покрытия также зависит от свариваемого металла. Покрытие (или обмазка) выполняет защитную функцию. При плавлении электрода покрытие выделяет защитные вещества и шлак, что улучшает качество шва, получаются надежные и долговечные сварные соединения. Производители используются следующие виды покрытий электродов:

- Кислое покрытие. Маркируется буквой «А» на упаковке и самом электроде. Используется для узконаправленных задач, например, для нижних сварочных швов. Можно использовать как с переменным, так и с постоянным током.

- Рутиловое покрытие. Маркируется буквой «Р». Одно из самых популярных покрытий как у новичков, так и у профессионалов. По сравнению с другими покрытиями почти не токсично и обеспечивает хорошее качества швов. При сгорании образует шлак с защитными свойствами. Состав может быть разнообразным, но в основе всегда двуокись титана или просто рутил. Отсюда и название.

- Целлюлозное покрытие. Маркируется буквой «Ц». Подходит для выполнения любых сварных соединений, обеспечивает хорошее качество шва, но при этом способствует сильному разбрызгиванию металла. Мы рекомендуем использовать электроды с целлюлозным покрытием при сварке трубопровода, поскольку при такой работе недостатки не критичны.

- Основное покрытие. Обозначается буквой «Б». Самый популярный вид покрытия на ряду с рутиловым. Имитирует сварку под газом за счет выделения углекислоты при горении дуги. Мы рекомендуем использовать стержни с основным покрытием только в сочетании с постоянным током и обратной полярностью. Если использовать переменный ток, то сварочный шов получится некачественным и потребуются дополнительные меры по улучшению прочности шва.

- Прочие виды покрытий. Маркируются буквой «П». В составе содержат легирующие вещества. Благодаря этому качество шва улучшается. В целом, прочие виды покрытий используются реже всего.

- Специальные виды покрытий. Обозначаются буквой «С» или надписью «специальные» на упаковке. Используются для сложной сварки под водой, поскольку содержат в своем составе жидкое стекло и смолосодержащие вещества.

Как видите, электроды выбираются исходя из конкретных задач. Для ручной дуговой сварки чаще всего используют стержни с рутиловым покрытием, поскольку они универсальны.

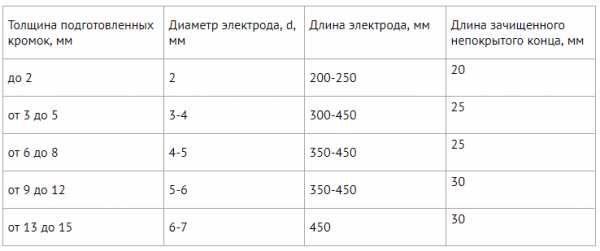

Выбор диаметра электрода

Большинство начинающих сварщиков классифицируют сварочные стержни именно по диаметру, что правильно. Ведь от толщины детали напрямую зависит диаметр электрода. И даже если вы выберите стержень с нужным покрытием и из нужного материала, но размер будет неправильным, вы не получите качественный шов.

Диаметр электрода указывается в миллиметрах на упаковке или на самом стержне. При этом от диаметра зависит и длина электрода. Для сварки в домашних условиях обычно используют электродов для дуговой сварки с диаметром от 2 до 4 мм. Это универсальный размер, подходящий для большинства сварочных работ. Более толстые электроды используются на заводах или в частных мастерских.

Выбор электродов в зависимости от типа шва

Также целесообразно проводить выбор электродов для ручной дуговой сварки по типу шва, которым вы собираетесь варить металл. Помимо стандартных горизонтальных, вертикальных, наклонных и швов под углом существуют также косые, стыковые, со скосами и многие другие. Это полезно скорее для опытных мастеров, но и начинающим сварщикам стоит знать эту информацию. Теперь поговорим о том, какие бывают марки электродов для ручной дуговой сварки.

Марки электродов, подходящие для ручной дуговой сварки

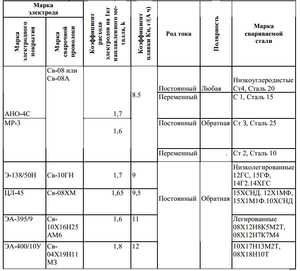

Существуют также виды электродов для ручной дуговой сварки, разделяющиеся по маркам. Марка используемого электрода так же зависит от металла, который вам нужно сварить.

Для сварки углеродистых низколегированных сталей используются следующие марки:

- Э42: марки АНО-6, АНО-17, ВСЦ-4М.

- Э42: УОНИ-13/45, УОНИ-13/45А.

- Э46: АНО-4, АНО-34, ОЗС-6.

- Э46А: УОНИ-13/55К, АНО-8.

- Э50: ВСЦ-4А, 550-У.

- Э50А: АНО-27, АНО-ТМ, ИТС-4С.

- Э55: УОНИ-13/55У.

- Э60: АНО-ТМ60, УОНИ-13/65.

Для сварки легированных сталей (в том числе высокопрочных):

- Э70: АНП-1, АНП-2.

- Э85: УОНИ-13/85, УОНИ-13/85У.

- Э100: АН-ХН7, ОЗШ-1.

- Э125: НИИ-3М, Э150: НИАТ-3.

Для наплавки металла: ОЗН-400М/15Г4С, ЭН-60М/Э-70Х3СМТ, ОЗН-6/90Х4Г2С3Р, УОНИ-13/Н1-БК/Э-09Х31Н8АМ2, ЦН-6Л/Э-08Х17Н8С6Г, ОЗШ-8/11Х31Н11ГСМ3ЮФ.

Для сварки чугуна: ОЗЧ-2/Cu, ОЗЧ-3/Ni, ОЗЧ-4/Ni.

Для сварки алюминия и его сплавов: ОЗА-1/Al, ОЗАНА-1/Al.

Для сварки меди и ее сплавов: АНЦ/ОЗМ-2/Cu, ОЗБ-2М/CuSn.

Для сварки никеля и его сплавов: ОЗЛ-32.

Как выбрать качественные электроды

Как и любое оборудование для сварки, электроды подчиняются ГОСТам, которые регулируют их качество. Так, согласно нормативам, стержни должны быть изготовлены из качественных материалов, закупленных у сертифицированных поставщиков.

Покрытие электродов для ручной дуговой сварки не должно иметь существенных дефектов, допускается наличие небольших трещин и вмятин из-за плохой транспортировки. При плавлении покрытие электрода не должно осыпаться или плавиться неравномерно, а также должно разбрызгиваться в пределах нормы для каждого конкретного типа обмазки. Стержни должны быть прочными и устойчивыми к механической нагрузке. Шов должен получаться качественным, без трещин и пор. Зная эти особенности, вы сможете без труда выбрать качественные электроды и быть уверенным в результате.

Стержни должны быть прочными и устойчивыми к механической нагрузке. Шов должен получаться качественным, без трещин и пор. Зная эти особенности, вы сможете без труда выбрать качественные электроды и быть уверенным в результате.

Вместо заключения

Теперь вы знаете, как бывают типы покрытий электродов для ручной сварки и как их правильно выбрать. Начинающим сварщикам трудно разобраться в разнообразии маркировок и предназначении каждого типа электродов, но изучив их однажды вы существенно расширите свои возможности. Опытные мастера могут поделиться своим опытом в комментариях, он будет полезен для всех новичков. Желаем удачи!

svarkaed.ru

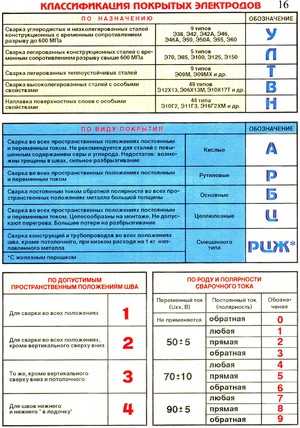

Классификация электродов по назначению

Сварочные электроды для ручной дуговой сварки классифицируются по назначению, по типу покрытия, по способу нанесения покрытия, по количеству покрытия на стержне электрода и по механическим свойствам метала шва. Признаки классификации электродов тесно взаимосвязаны.

В зависимости от назначения сварочные электроды в соответствии с государственным стандартом 9466-60 разделены на несколько классов и имеют различные свойства и показатели. Таким образом, они разделяются на электроды для проведения сварочных работ с легированными и углеродистыми сталями, а также высоколегированные теплоустойчивые и стали с особыми свойствами.

Классификация электродов по назначению

Типы покрытых электродов

Наиболее полную информацию о типах электродах вы можете узнать из первоисточника, это ГОСТ 9467, ГОСТ 10051, ГОСТ 10052

Сварочные электроды для сварки сталей разного рода классифицируются на несколько классов или разделов:

- для проведения сварочных работ углеродистых и низколегированных сталей, имеющих временное сопротивление разрыву до 600 МПа, обозначаются буквой «У»;

- для проведения сварочных работ легированных сталей, имеющих временное сопротивление разрыву до 600 МПа, обозначаются буквой «М»;

- для проведения сварочных работ легированных теплоустойчивых сталей обозначаются буквой «Т»;

- для проведения сварочных работ высоколегированных сталей, имеющих особые свойства, обозначаются буквой «В»;

- для проведения сварочных работ поверхностных слоев металла обозначаются буквой «Н»;

Подробнее о том как расшифровываются не только но марка электрода можно узнать на странице расшифровка электродов.

Для всех сварочных электродов действуют одни требования, которые при производстве должны придерживаться абсолютно все производители, гарантирующие качество своего товара и долговечность сваренных конструкций:

- Получение металлического шва нужного химического состава;

- Минимально допустимое разбрызгивание металла при сварке и высокая производительность сварочного процесса;

- Сохранение физических и химических свойств металла;

- Минимальная токсичность сварочных электродов при производстве и проведении сварочных работ;

- Спокойное и равномерное расплавление металла, а также расплавление самого электрода и плавность проведения всего сварочного процесса;

- Обеспечение стабильного горения дуги и хорошее формирование сварочного шва;

- Легкая отделимость шлака от металла шва и высокая прочность покрытия;

Для хорошего сваривания и быстроты сварочного процесса нужен водород. Главным источником водорода является покрытие. При нагревании сварочного электрода и его последующем плавлении происходит разложение карбонатов и других химических составляющих. Протекают такие процессы в зависимости от влажности и химического состава сварочных электродов и самого металлического изделия. Если количество органических веществ будет увеличено, то это приведет к повышению содержания водорода в металле сварочного шва.

Учитывая свойства сварочных электродов нужно помнить, что узнать полную картину о свойствах электродов определенного вида Вы можете только в паспорте. Паспорт должен содержать полную информацию о данном виде электродов.

elektrod-3g.ru

Электроды для ручной дуговой сварки. Конспект РДС

Конспект. Ручная электро-дуговая сварка.

Темы: Ручная дуговая сварка, Электроды сварочные.

… … …

При ручной дуговой сварке плавлением применяют неплавящиеся и плавящиеся электроды, а также другие вспомогательные материалы.

Плавящиеся электроды изготовляют из сварочной проволоки, согласно ГОСТ2246-70 разделяются на углеродистую, легированною и высоколегированною. Всего в ГОСТ включено 77 марок проволоки. Первые две цифры указывают на содержание в проволоки углерода в сотых долях процента. Затем буквой и цифрой поочередно указываются наименование и содержание в процентах легирующих элементов. При содержании легирующих элементов в проволоке менее 1% ставится только буква этого элемента.

Обозначение легирующих элементов:

|

Mn |

Г |

марганец |

W |

В |

вольфрам |

V |

Ф |

ванадий |

|

Si |

С |

кремний |

Se |

Е |

селен |

Co |

К |

кобальт |

|

Cr |

Х |

хром |

Al |

Ю |

алюминий |

Cu |

Д |

медь |

|

Ni |

Н |

никель |

Ti |

Т |

титан |

B |

Р |

бор |

|

Mo |

М |

молибден |

Nb |

Б |

ниобий |

N |

А |

азот |

1,2св08Г2С-О по ГОСТ2246-81 – Ø1,2мм; 0,08% – С, Mn – 2%, Si – 1% и "О" – омедненная (т.е. поверхность проволоки покрыта тонким слоем меди, которая используется для п/а и автоматической сварки).

Классификация электродов

Электроды, применяемые, для сварки и наплавки классифицируются по значению (для сварки стали, чугуна, цветных металлов и для наплавочных работ). Технологическим особенностям (для сварки в различных пространственных положениях, сварки с глубоким проплавлением) виду и толщине покрытия химическому составу стержня и покрытия, характеру шлака, механическим свойствам металла шва и способу нанесения покрытия (опресовка, окунание ).Основными требованиями для всех видов электродов являются: обеспечения стабильного горения дуги и хорошего формирования шва; получения металла шва заданного химического состава, спокойное и равномерное расплавления электродного металла и высокая производительность сварки, легкая отделимость шлака и достаточная прочность покрытий, сохранение физико-химических и технологических свойств электродов.

Электроды изготавливаются по ГОСТ 9966-75 и подразделяются:

– для сварки углеродистых и низколегированных сталей – У

– для сварки легированных сталей – Л

– для сварки легированных теплоустойчивых сталей – Т

– для сварки высоколегированных сталей с особыми свойствами – В

– для наплавки поверхностных слоев – Н

По толщине покрытия электроды подразделяются на электроды с тонким, средним, толстым и особо толстым покрытием предусматривает также три группы электродов – 1, 2, 3, 4.

По виду покрытия электроды подразделяются:

– с кислым покрытием – А

– с основным – Б

– с целлюлозным – Ц

– с рутиловым – Р

– смешанное – двумя

– с прочими покрытиями – П.

В зависимости от пространственного положения сварки электроды подразделяются:

1 – для сварки во всех пространственных положениях;2 – для сварки во всех положениях кроме вертикального сверху в низ;

3 – для нижнего положения, горизонтального на вертикальной плоскости и вертикального снизу вверх;

4 – для нижнего и в лодочку.

Электроды подразделяются по роду и полярности тока, а также по напряжению холостого хода.

|

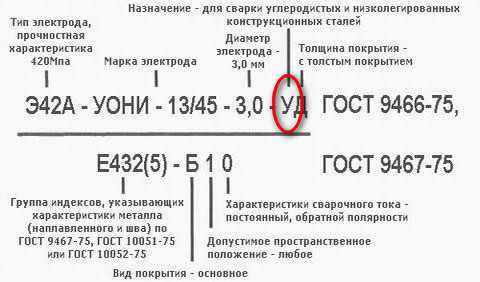

Э46А – УОНИИ13/45-3,0-УД2 Е43 2 (5) – Б1 О |

ГОСТ9466 (ГОСТ9467) |

М – тонкое покрытие; С – среднее; Д – толстое; Г – особо толстое.

Э – электрод для дуговой сварки.

46 – [σВ] временное сопротивление разрыву (минимальное значение), кг/мм2.

А – улучшенный тип электродов.

У – для сварки углеродистых сталей.

Д – толщина покрытия.

2 – вторая группа по содержанию S и P.

В знаменателе: цифры 43 2 (5) указывают характеристики наплавленного металла.

Б – основной тип покрытия.

1 – пространственное положение (для всех).

О – постоянный ток обратной полярности.

Е – для сварки углеродистых и низколегирующих сталей.

432 – σВ=43 кг/мм2, δ% - относительное удлинение δ=22%, ударная вязкость при 50°С не менее 3,5.

Свойства электродов

Электродные покрытия состоят из шлакообразующих, газообразующих, раскисляющих, легирующих, стабилизирующих и связующих (клеящих) компонентов.Шлакообразующие составляющие защищают расплавленный металл от воздействия кислорода и азота воздуха и частично очищают его, образуя шлаковые оболочки вокруг капель электродного металла. Эти составляющие включают в себя титановый концентрат, марганцовую руду, полевой шпат, каолин, мел, мрамор, кварцевый песок, доломит.

Газообразующие составляющие при сгорании создают газовую защиту, которая предохраняет расплавленный металл от кислорода и азота воздуха. Газообразующие составляющие состоят из древесной муки хлопчатобумажной ткани, крахмала, пищевой муки, декстрина, целлюлозы.

Раскисляющие составляющие необходимы для раскисления расплавленного металла сварочной ванны. К ним относятся элементы, которые обладают большим сродством к кислороду, чем железо, например марганец, кремний, титан, алюминий и др.

Легирующие элементы необходимы в составе покрытия для придания металлу шва специальных свойств: жаростойкости, износостойкости, сопротивлености коррозии и повышения механических свойств. Легирующими элементами служат марганец, хром, титан, ванадий, молибден, никель, вольфрам и другие элементы.

Стабилизирующими составляющими являются те элементами, которые имеют небольшой потенциал ионизации, например калий, натрий и кальций.

Связующие (клеящие) составляющие применяют для связывания составляющих покрытий между собой и со стержнем электрода. В качестве них применяют калиевые или натриевое жидкое стекло, декстрин, желатин и др.

Все покрытия должны удовлетворять следующим требованиям:

- обеспечивать стабильное горение дуги;

- физические свойства шлаков, должны обеспечивать нормальное формирования шва;

- не должны происходить реакции между шлаками, газами и металлом, способные образовывать пары в швах;

- материалы покрытия должны, хорошо измельчатся и не вступать в реакцию с жидким стеклом или между собой;

- состав покрытий должен обеспечивать применимые санитарно-гигиенические условия труда при изготовлении электродов и в процессе их сгорания.

К физическим свойствам шлака относят температуру плавления, температурный интервал затвердевания, теплоемкость, вязкость, способность растворять окислы, сульфиды и т.д.

К химическим свойствам – относят способность шлака раскислять расплавленный металл сварочной ванны, связывать окислы в легкоплавкие соединения, а также легировать расплавленный металл шва.

Электроды для сварки углеродистых и низколегированных конструкционных сталей:

УОНИИ13/45, УОНИИ13/55, АНО-3, АНО-4, МР-3, ДСК-50, и т.д.

Электроды для сварки низко- и среднелегированных, закаливающихся сталей:

Э50А, УОНИИ13/55, ЦЛ-17,(10Х5м), 03Л-9 (св13Х25Н18).

Электроды для сварки высокохромистых мартенситных сталей и мартенситно-ферритных сталей:

Для стали 12Х13 и 20Х13 (электроды УОНИИ-13/1Х13 )со стержнем св10Х13.

Для сварки коррозионностойких, жаростойких и жаропрочных сталей и сплавов:

03Л-14 стали 0Х18, Н10Т, 0Х18Н10 и Х18Н10Т, а также Л40М типа ЭА1Б.

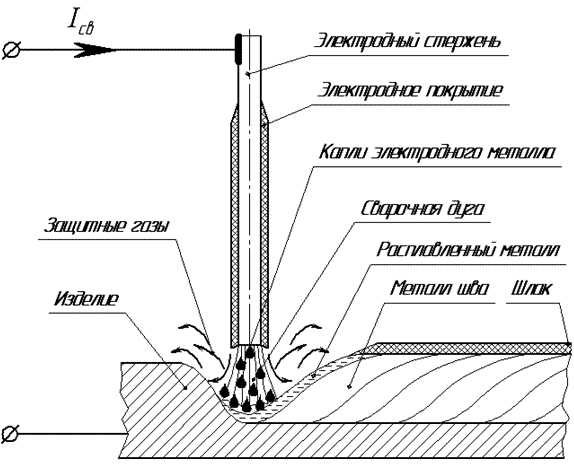

Техника и технология ручной дуговой сварки металлическими электродами

Ручная дуговая сварка металлическими электродами выполняется в следующем порядке:

Металлический электрод вставляют в электрододержатель, к которому подключен кабель, включают источники питания сварочной дуги. Зажигают сварочную дугу касанием электрода об изделие.

Теплотой сварочной дуги расплавляются покрытие и металлический стержень электрода и основной металл – образуется сварочная ванна. Расплавляющийся стержень электрода в виде отдельных капель, покрытых шлаком, переходит в сварочную ванну, в сварочной ванне расплавленный электродный металл соединяется с расплавленным металлом свариваемого изделия, а расплавленный шлак всплывает на поверхность сварочной ванны, защищая ее от внешней среды.

Другие страницы, по теме

Электроды для ручной дуговой сварки

:

- < Оборудование для ручной дуговой сварки. Конспект.Ручная дуговая сварка

- Свариваемость сталей, классификация по свариваемости >

weldzone.info

Электроды для ручной дуговой сварки. Конспект РДС

Конспект. Ручная электро-дуговая сварка.

Темы: Ручная дуговая сварка, Электроды сварочные.

… … …

При ручной дуговой сварке плавлением применяют неплавящиеся и плавящиеся электроды, а также другие вспомогательные материалы.

Плавящиеся электроды изготовляют из сварочной проволоки, согласно ГОСТ2246-70 разделяются на углеродистую, легированною и высоколегированною. Всего в ГОСТ включено 77 марок проволоки. Первые две цифры указывают на содержание в проволоки углерода в сотых долях процента. Затем буквой и цифрой поочередно указываются наименование и содержание в процентах легирующих элементов. При содержании легирующих элементов в проволоке менее 1% ставится только буква этого элемента.

Обозначение легирующих элементов:

|

Mn |

Г |

марганец |

W |

В |

вольфрам |

V |

Ф |

ванадий |

|

Si |

С |

кремний |

Se |

Е |

селен |

Co |

К |

кобальт |

|

Cr |

Х |

хром |

Al |

Ю |

алюминий |

Cu |

Д |

медь |

|

Ni |

Н |

никель |

Ti |

Т |

титан |

B |

Р |

бор |

|

Mo |

М |

молибден |

Nb |

Б |

ниобий |

N |

А |

азот |

1,2св08Г2С-О по ГОСТ2246-81 – Ø1,2мм; 0,08% – С, Mn – 2%, Si – 1% и "О" – омедненная (т.е. поверхность проволоки покрыта тонким слоем меди, которая используется для п/а и автоматической сварки).

Классификация электродов

Электроды, применяемые, для сварки и наплавки классифицируются по значению (для сварки стали, чугуна, цветных металлов и для наплавочных работ). Технологическим особенностям (для сварки в различных пространственных положениях, сварки с глубоким проплавлением) виду и толщине покрытия химическому составу стержня и покрытия, характеру шлака, механическим свойствам металла шва и способу нанесения покрытия (опресовка, окунание ).Основными требованиями для всех видов электродов являются: обеспечения стабильного горения дуги и хорошего формирования шва; получения металла шва заданного химического состава, спокойное и равномерное расплавления электродного металла и высокая производительность сварки, легкая отделимость шлака и достаточная прочность покрытий, сохранение физико-химических и технологических свойств электродов.

Электроды изготавливаются по ГОСТ 9966-75 и подразделяются:

– для сварки углеродистых и низколегированных сталей – У

– для сварки легированных сталей – Л

– для сварки легированных теплоустойчивых сталей – Т

– для сварки высоколегированных сталей с особыми свойствами – В

– для наплавки поверхностных слоев – Н

По толщине покрытия электроды подразделяются на электроды с тонким, средним, толстым и особо толстым покрытием предусматривает также три группы электродов – 1, 2, 3, 4.

По виду покрытия электроды подразделяются:

– с кислым покрытием – А

– с основным – Б

– с целлюлозным – Ц

– с рутиловым – Р

– смешанное – двумя

– с прочими покрытиями – П.

В зависимости от пространственного положения сварки электроды подразделяются:

1 – для сварки во всех пространственных положениях;2 – для сварки во всех положениях кроме вертикального сверху в низ;

3 – для нижнего положения, горизонтального на вертикальной плоскости и вертикального снизу вверх;

4 – для нижнего и в лодочку.

Электроды подразделяются по роду и полярности тока, а также по напряжению холостого хода.

|

Э46А – УОНИИ13/45-3,0-УД2 Е43 2 (5) – Б1 О |

ГОСТ9466 (ГОСТ9467) |

М – тонкое покрытие; С – среднее; Д – толстое; Г – особо толстое.

Э – электрод для дуговой сварки.

46 – [σВ] временное сопротивление разрыву (минимальное значение), кг/мм2.

А – улучшенный тип электродов.

У – для сварки углеродистых сталей.

Д – толщина покрытия.

2 – вторая группа по содержанию S и P.

В знаменателе: цифры 43 2 (5) указывают характеристики наплавленного металла.

Б – основной тип покрытия.

1 – пространственное положение (для всех).

О – постоянный ток обратной полярности.

Е – для сварки углеродистых и низколегирующих сталей.

432 – σВ=43 кг/мм2, δ% - относительное удлинение δ=22%, ударная вязкость при 50°С не менее 3,5.

Свойства электродов

Электродные покрытия состоят из шлакообразующих, газообразующих, раскисляющих, легирующих, стабилизирующих и связующих (клеящих) компонентов.Шлакообразующие составляющие защищают расплавленный металл от воздействия кислорода и азота воздуха и частично очищают его, образуя шлаковые оболочки вокруг капель электродного металла. Эти составляющие включают в себя титановый концентрат, марганцовую руду, полевой шпат, каолин, мел, мрамор, кварцевый песок, доломит.

Газообразующие составляющие при сгорании создают газовую защиту, которая предохраняет расплавленный металл от кислорода и азота воздуха. Газообразующие составляющие состоят из древесной муки хлопчатобумажной ткани, крахмала, пищевой муки, декстрина, целлюлозы.

Раскисляющие составляющие необходимы для раскисления расплавленного металла сварочной ванны. К ним относятся элементы, которые обладают большим сродством к кислороду, чем железо, например марганец, кремний, титан, алюминий и др.

Легирующие элементы необходимы в составе покрытия для придания металлу шва специальных свойств: жаростойкости, износостойкости, сопротивлености коррозии и повышения механических свойств. Легирующими элементами служат марганец, хром, титан, ванадий, молибден, никель, вольфрам и другие элементы.

Стабилизирующими составляющими являются те элементами, которые имеют небольшой потенциал ионизации, например калий, натрий и кальций.

Связующие (клеящие) составляющие применяют для связывания составляющих покрытий между собой и со стержнем электрода. В качестве них применяют калиевые или натриевое жидкое стекло, декстрин, желатин и др.

Все покрытия должны удовлетворять следующим требованиям:

- обеспечивать стабильное горение дуги;

- физические свойства шлаков, должны обеспечивать нормальное формирования шва;

- не должны происходить реакции между шлаками, газами и металлом, способные образовывать пары в швах;

- материалы покрытия должны, хорошо измельчатся и не вступать в реакцию с жидким стеклом или между собой;

- состав покрытий должен обеспечивать применимые санитарно-гигиенические условия труда при изготовлении электродов и в процессе их сгорания.

К физическим свойствам шлака относят температуру плавления, температурный интервал затвердевания, теплоемкость, вязкость, способность растворять окислы, сульфиды и т.д.

К химическим свойствам – относят способность шлака раскислять расплавленный металл сварочной ванны, связывать окислы в легкоплавкие соединения, а также легировать расплавленный металл шва.

Электроды для сварки углеродистых и низколегированных конструкционных сталей:

УОНИИ13/45, УОНИИ13/55, АНО-3, АНО-4, МР-3, ДСК-50, и т.д.

Электроды для сварки низко- и среднелегированных, закаливающихся сталей:

Э50А, УОНИИ13/55, ЦЛ-17,(10Х5м), 03Л-9 (св13Х25Н18).

Электроды для сварки высокохромистых мартенситных сталей и мартенситно-ферритных сталей:

Для стали 12Х13 и 20Х13 (электроды УОНИИ-13/1Х13 )со стержнем св10Х13.

Для сварки коррозионностойких, жаростойких и жаропрочных сталей и сплавов:

03Л-14 стали 0Х18, Н10Т, 0Х18Н10 и Х18Н10Т, а также Л40М типа ЭА1Б.

Техника и технология ручной дуговой сварки металлическими электродами

Ручная дуговая сварка металлическими электродами выполняется в следующем порядке:

Металлический электрод вставляют в электрододержатель, к которому подключен кабель, включают источники питания сварочной дуги. Зажигают сварочную дугу касанием электрода об изделие.

Теплотой сварочной дуги расплавляются покрытие и металлический стержень электрода и основной металл – образуется сварочная ванна. Расплавляющийся стержень электрода в виде отдельных капель, покрытых шлаком, переходит в сварочную ванну, в сварочной ванне расплавленный электродный металл соединяется с расплавленным металлом свариваемого изделия, а расплавленный шлак всплывает на поверхность сварочной ванны, защищая ее от внешней среды.

Другие страницы, по теме

Электроды для ручной дуговой сварки

:

- < Оборудование для ручной дуговой сварки. Конспект.Ручная дуговая сварка

- Свариваемость сталей, классификация по свариваемости >

weldzone.info

их виды, маркировка и ее расшифровка

Выбирая электроды для сварки, следует особое внимание обратить на маркировку. Дело в том, что там приведена наиболее важная информация о приобретаемых электродах, включая предприятие-изготовитель, состав и иные характеристики. Если ориентироваться на эти сведения, то упрощается задача по выбору наиболее подходящего материала, который обеспечит качественный результат при работе в определенных условиях с запланированными для соединения металлами и сплавами. Для этого перед принятием решения необходимо тщательным образом изучить знаки, которые расположены на упаковке.

Сварка электродами

В качестве основного расходного материала для ручной дуговой сварки, с применением которой сегодня чаще всего и сваривают металлы, используют электроды. По своему исполнению они выглядят в виде металлического прутка или изделия, изготовленного из другого материала, которое может предусматривать покрытие или не иметь его. Один конец прутка обязательно имеет покрытие. Именно этой стороной его и размещают в электродержателе.

Во время выполнения сварочных работ на участке, образованном концом электрода и обрабатываемой поверхностью, образуется электрическая дуга. Процесс соединения поверхностей с применением сварочного оборудования проходит в условиях повышенных температур, при этом вещества, с использованием которых выполняется плавление, подвергаются чересчур интенсивному взаимодействию по отношению друг к другу.

Преимущества электродов

Электроды являются наиболее предпочтительным расходным материалом для сварки по следующим причинам:

- их использование позволяет создать ровный сварной шов, не имеющий пор и лишенный непроваренных участков.

- зажигание дуги не требует больших усилий. Также не возникает проблем и с его поддержанием.

- использование электродов позволяет создать равномерное покрытие на основе шлака, которое без особых усилий можно убрать после окончания сварочных работ.

Основное назначение и состав сварочных электродов

По своему исполнению электрод имеет вид стержня, выполненного из металла или иного материала, благодаря которому ток достигает свариваемого изделия. По этой причине обрабатываемый материал должен отличаться высокой электропроводностью. Чаще всего такие конструкции выполнены на основе проволоки и сплавов, обладающих различным уровнем легированности.

По своему исполнению электрод имеет вид стержня, выполненного из металла или иного материала, благодаря которому ток достигает свариваемого изделия. По этой причине обрабатываемый материал должен отличаться высокой электропроводностью. Чаще всего такие конструкции выполнены на основе проволоки и сплавов, обладающих различным уровнем легированности.

Для придания изделию требуемых характеристик у него предусмотрено специальное покрытие. Благодаря ему электрод прекрасно переносит воздействие газов, прежде всего, азота и кислорода, а также помогает поддерживать устойчивость горения дуги, бороться с вредными примесями, содержащимися в расплавленном металле. Польза покрытия заключается в том, что применяемый для сварки металл или сплав обогащается необходимыми легирующими элементами.

В целом можно отметить, что для обеспечения электроду необходимых свойств в составе покрытия должны присутствовать определенные компоненты.

Важная роль отводится шлакообразующим веществам, например, мелу, мрамору, благодаря которым обеспечивается высокая защита от негативного воздействия со стороны азота и кислорода, вред которых заключается в воздействии окислительными процессами. Избавить же расплавленный металл от кислорода можно посредством таких веществ, как ферросплавы титана, марганца, алюминия и кремния. Последние представляют группу раскисляющих веществ, за счет чего и обеспечивается требуемый результат.

Для создания защитной газовой среды используют специальные газообразующие компоненты, наиболее яркими представителями которых являются древесная мука и декстрин. Задачу по приданию шву исключительных характеристик в плане устойчивости к износу, не подверженности влиянию коррозии, решают при помощи введения в состав специальных легирующих добавок.

Список этих компонентов достаточно велик, поэтому мы приведем лишь некоторые из них: хром, титан, никель, ванадий и пр. Группу стабилизирующих веществ образуют калий, натрий и кальций. Основной их эффект заключается в обеспечении ионизации сварочной дуги. Для создания надежной связи между каждым компонентом покрытия и стержнем электрода необходимо применять специальные связующие вещества, в качестве которых чаще всего используется силикатный клей.

Маркировка электродов для сварки и требования к ним

Классификация электродов подразумевает их разделение на два типа:

Классификация электродов подразумевает их разделение на два типа:

- плавящиеся;

- неплавящиеся.

Первая группа включает себя изделия, изготавливаемые на основе таких материалов, как сталь, медь, чугун и бронза. Отличительной особенностью является наличие дополнительного покрытия. Особую группу образуют плавящиеся непокрытые элементы, однако наибольшее распространение они получили в качестве проволоки для сварки конструкций, осуществляемой в среде защитных газов. К категории неплавящейся разновидности электродов для сварки следует отнести изделия, создаваемые на основе таких материалов, как вольфрам, торий и лантан.

Еще одним признаком классификации электродов для сварки может выступать тип покрытия. Изделия, у которых в маркировке присутствует буква А, относятся к классу изделий с кислым покрытием. Подобные электроды нежелательно применять для сварки, осуществляемой для соединения сталей, характеризующихся высокой концентрацией углерода и серы. Если говорить о пространственном положении, то здесь нет никаких ограничений. Исключением здесь является размещение по вертикали, когда электрод подносится сверху вниз. Наиболее часто обнаруживаемые дефекты — появление сильных брызг и риск растрескивания шва.

Для обозначения базового покрытия применяется буква Б. Электроды для сварки с подобной маркировкой не должны применяться для сварки в вертикальном положении. Это же касается и тех изделий, которые имеют рутиловое покрытие, на которое указывает буква Р. Если маркировка содержит букву Ц, то это является подсказкой об использовании целлюлозного покрытия. Подобные электроды сохраняют свои эксплуатационные характеристики в любом положении.

Если говорить об их минусах, то сюда следует отнести образование сильных брызг и риск перегрева, из-за чего они требуют особого внимания во время работы. Последнюю группу электродов образуют изделия с маркировкой АЦ и РБ. Они представляют собой комбинированный вариант, к которому прибегают для соединения трубопроводов и конструкций различного назначения. Работая с ними, следует помнить о том, что их недопустимо размещать в потолочном положении.

Познакомившись с особенностями этих элементов и их конструкцией, можно перейти к требованиям, которым они должны соответствовать. Скажем, для любого электрода для сварки важно создавать благоприятные условия, при которых дуга будет стабильно гореть, что в свою очередь обеспечит равномерное плавление металла. Вдобавок к этому создаваемый шов должен удовлетворять требованию по своему химическому составу. Последний может предусматривать различные составные компоненты, что определяется условиями эксплуатации детали и составом металлоизделий, которые необходимо соединять.

Расшифровка маркировки электродов для сварки

Настала пора познакомиться более подробно с тем, какую же информацию скрывает маркировка электродов для сварки. Она всегда начинается с символов, которые соответствуют типу, содержащему подсказку о предельной нагрузке. Скажем, Э46 говорит о том, что для свариваемых деталей максимальная нагрузка составляет 46 кг/мм2. За ней уже идет марка, сообщающая о предприятии-изготовителе, а после нее приводятся сведения о толщине и назначении:

- наличие в маркировке буквы У указывает на то, что рассматриваемый электрод подходит для сваривания изделий, изготовленных на основе низколегированных и углеродистых сталей;

- маркировка, которая содержит букву Л, говорит о том, что эти электроды могут применяться для соединения легированных конструкционных сплавов;

- если стоит задача по соединению конструкций, выполненных на основе теплоустойчивых или высоколегированных сталей, применяемый для сварки электрод должен иметь обозначения Т и В;

- качественно выполнить наплавку слоя, который должен обладать исключительными свойствами, можно при условии, что используемый электрод имеет маркировку в виде буквы Н.

Толщина, диаметр, ток

Также в маркировке дается подсказка о толщине покрытия, для чего в ней предусмотрены следующие обозначения:

- М — означает тонкое покрытие;

- С — среднее покрытие;

- Д — ему соответствует толстое покрытие;

- Г — указывает на наличие покрытия максимальной толщины.

Далее в маркировке приводится информация о диаметре. Иногда она может не содержать численных обозначений, эта информация может приводиться лишь в виде значка. В этом случае необходимо сделать вывод о том, что необходимые данные приведены на печати. Следующими символами выступают индекс и его значение, по которому можно понять характеристику металла. Речь идет о таких свойствах, как относительное удлинение, ударная вязкость и сопротивление разрыву. Для получения более точной информации об этих параметрах необходимо обратиться к ГОСТ 9467–75.

Далее в маркировке приводится информация о диаметре. Иногда она может не содержать численных обозначений, эта информация может приводиться лишь в виде значка. В этом случае необходимо сделать вывод о том, что необходимые данные приведены на печати. Следующими символами выступают индекс и его значение, по которому можно понять характеристику металла. Речь идет о таких свойствах, как относительное удлинение, ударная вязкость и сопротивление разрыву. Для получения более точной информации об этих параметрах необходимо обратиться к ГОСТ 9467–75.

В самом конце содержится информация о типе покрытия, о котором шла речь выше. По последним двум цифрам можно понять, какое пространственное положение предусмотрено для электрода конкретной марки и какой рекомендуемый показатель должен иметь рабочий ток.

Если там присутствует цифра 1, то выбираемый электрод подходит для работы в любом положении. 2 указывает на отсутствие ограничений за исключением положения сверху-вниз.

Иногда предпоследней идет цифра 3, что позволяет говорить о том, что этот электрод запрещается размещать в потолочной ориентации. Присутствие цифры 4 указывает на то, что изделие предназначено для выполнения нижних швов, а также нижних в «лодочку».

Последняя цифра, которая сообщает о рекомендованном токе, может предусматривать следующие показатели:

- 1, 4, 7 — указывает на отсутствие ограничений;

- 2, 5, 8 — распространяется на токи с прямой и остальными видами полярности;

- 3, 6, 9 — предусматривает, что ток должен иметь обратную полярность.

Заключение

Выполнение сварочных работ невозможно без использования такого важного расходного материала, как электроды. При этом нельзя преуменьшать его значение, поскольку от правильного выбора зависит качество соединения обрабатываемых поверхностей. Наличие различных маркировок электродов уже позволяет говорить о том, что они имеют различное назначение. По этой причине важно иметь представление о том, что означает та или иная маркировка. Зная о подобных обозначениях, можно легко понять, какой именно электрод подходит для сварочных работ и сделать верный выбор.

Оцените статью: Поделитесь с друзьями!stanok.guru

Классификация покрытых сварочных электродов – Осварке.Нет

В производстве выпускается большое количество марок покрытых сварочных электродов, предназначенных для разных видов свариваемых материалов, всех пространственных положений, рода и полярности тока и т. д. Для более удобного выбора электрода и понимания отличий вводят следующую классификацию покрытых электродов.

Рис 1. Классификация покрытых электродов

По назначению сварочные электроды для ручной сварки разделяют:

У — для сварки конструкционных углеродистых и низколегированных сталей с пределом прочности при разрыве до 60 кгс/мм2;Л — для сварки конструкционных легированных сталей с пределом прочности при разрыве более 60 кгс/мм2;Н — для наплавки слоя со специальными свойствами;Т — для сварки теплоустойчивых сталей;В — для сварки высоколегированных, кислотостойких, жаростойких и других с особыми свойствами;

Электроды разделяют по типу к которому они принадлежат. Также отличают электроды по маркам. Одному типу могут соответствовать несколько или одна марка. Подробнее см. Каталог электродов

В зависимости от толщины покрытия электроды разделяют делят на:М — электроды с тонким покрытием;С — со средним покрытием;Д — с толстым электродным покрытием;Г — с особо толстым покрытием.

Электроды разделяют по требованиям к точности их изготовления, состоянию поверхности покрытия, сплошности сварного шва выполненных этими электродами, содержания в наплавленном металле серы и фосфора на группы 1, 2 и 3.

В зависимости от типа покрытия нанесенного на электрод их подразделяют:

А — с кислым покрытием;Б — с основным покрытием;Ц — с целлюлозным покрытием;Р — с рутиловым покрытием;П — покрытие другого вида.

Существуют электроды с несколькими видами покрытия одновременно. Такие виды покрытия обозначаются несколькими буквами. Букву Ж добавляют в конец обозначения покрытия если оно содержит в себе более 20% железного порошка.

По допустимым положениям для сварки и наплавки:1 — для всех положений;2 — для сварки во всех положениях кроме вертикального на спуск;3 — для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх;4 — для нижнего и угловых швов в лодочку.

В зависимости от рода тока и применяемой полярности постоянного тока, а также по номинальному значения холостого хода источника питания (переменного частотой 50 Гц) электроды обозначаются в соответствии с табл. 1.

| Рекомендуемая полярность постоянного тока | Номинальное напряжение холостого хода источника питания переменного тока, В | Обозначения | |

| Номинальное | Предельные отклонения | ||

| Обратная | — | — | 0 |

| Любая | 50 | ±5 | 1 |

| Прямая | 2 | ||

| Обратная | 3 | ||

| Любая | 70 | ±10 | 4 |

| Прямая | 5 | ||

| Обратная | 6 | ||

| Любая | 90 | ±5 | 7 |

| Прямая | 8 | ||

| Обратная | 9 | ||

Цифрой «0» обозначаются сварочные электроды для сварки только постоянным током на обратной полярности.

Условное обозначение согласно этой классификации и дополнительная информация указываются на упаковке электродов.

osvarke.net

ПО НАЗНАЧЕНИЮ | ОБОЗНАЧЕНИЕ | |

Сварка углеродистых и низколегированных сталей конструкционных с временным сопротивлением разрыву до 600 МПа | 9 типов Э38, Э42, Э42А, Э46, Э46А, Э50, Э50А, Э55, Э60 | У |

Сварка легированных конструкционных сталей с временным сопротивлением разрыву свыше 600 МПа | 5 типов Э70, Э85, Э100, Э125, Э150 | Л |

Сварка легированных теплоустойчивых сталей | 9 типов Э09М, Э09МХ и др. | Т |

Сварка высоколегированных сталей с особыми свойствами | 49 типов Э12Х13,Э06Х13М, Э10Х17Т и др. | В |

Наплавка поверхностных слоев с особыми свойствами | 44 типа Э10Г2, Э11ГЗ, Э16Г2ХМ и др. | Н |

ПО ВИДУ ПОКРЫТИЯ | ОБОЗНАЧЕНИЕ | |

Сварка во всех пространственных положениях постоянным и переменным током. Не рекомендуется для сталей с повышенным содержанием серы и углерода. Недостаток: возможны трещины в швах, сильное разбрызгивание | Кислые | А |

Сварка во всех пространственных положениях постоянным и переменным током | Рутиловые | Р |

Сварка постоянным током обратной полярности во всех пространственных положениях металла большой толщины | Основные | Б |

Сварка во всех пространственных положениях постоянным и переменным током. Целесообразны на монтаже. Не допускают перегрева. Большие потери на разбрызгивание | Целлюлозные | Ц |

Сварка конструкций и трубопроводов во всех положениях шва, кроме потолочного, при низком расходе на 1 кг наплавленного металла | Смешанного типа | РЦЖ* |

*С железным порошком | ||

weldering.com