Классификация роботов по показателям, определяющим их конструкцию. Классификация роботов

Определение робота. Классификация роботов (Обзор Сбербанка, часть 2)

Сбербанк на форуме Skolkovo Robotics 24 апреля представил аналитический обзор мирового рынка робототехники. Обзор подготовлен Лабораторией робототехники Сбербанка. Вторая часть обзора - «Определение робота. Классификация роботов».

ОПРЕДЕЛЕНИЕ РОБОТА

Международный стандарт ISO 8373:2012 определяет робота как приводной механизм, программируемый по двум и более осям, имеющий некоторую степень автономности, движущийся внутри своей рабочей среды и выполняющий предназначенные ему задачи.

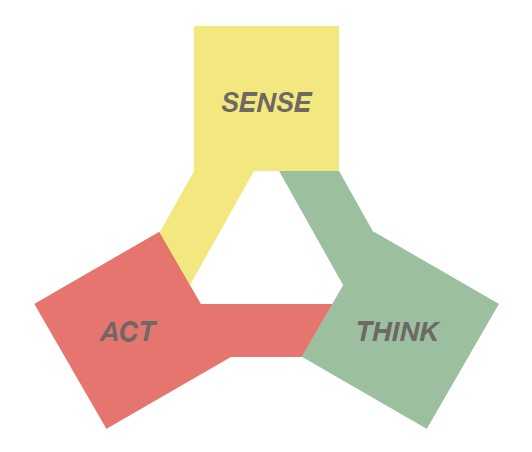

На наш взгляд, более полезным для понимания того, что есть робот, может быть функциональное определение (определение STA, рисунок 1): роботом можно назвать любое устройство (механизм), выполняющее предназначенные ему действия, которое одновременно отвечает трем условиям.

Рисунок 1. Определение STA

Рисунок 1. Определение STA- 1. SENSE: воспринимать окружающий мир с помощью сенсоров. Такими сенсорами могут быть микрофоны, камеры (всех областей электромагнитного спектра), различные электро механические сенсоры и прочее.

- 2. THINK: понимать окружающий физический мир и строить модели поведения, для того чтобы выполнять предназначенные ему действия.

- 3. ACT: воздействовать на физический мир, тем или иным способом.

ЕСЛИ ОДНО ИЗ ВЫШЕНАЗВАННЫХ УСЛОВИЙ НЕ ВЫПОЛНЯЕТСЯ, ТО УСТРОЙСТВО НЕ ЯВЛЯЕТСЯ РОБОТОМ.

К примеру, автономное транспортное средство можно отнести к робототехнике. Робот-автомобиль обладает сенсорами (SENSE), строит модели, понимает окружающий мир и принимает решения (THINK) и совершает необходимые действия, чтобы двигаться, выполняя свою задачу (ACT) (перевезти пассажиров или груз).

Такой робот работает в невероятно сложной, недетерминированной среде, в которой постоянно возникает громадное количество непредвиденных ситуаций. Робот-манипулятор на фабрике имеет простейший сенсор (SENSE) (одномерный лазерный дальномер), который контролирует выполнение модели операции (THINK) и производит необходимое действие (ACT), например сварку. Эти роботы-автоматы работают в строго детерминированной среде, в которой построенная модель не меняется долгое время.

С другой стороны, устройство, которое может воспринимать окружающий мир (SENSE) и действовать (ACT), но при этом не имеет никакой модели окружающего мира, можно отнести к автоматизации. Широко распространенный пример такого устройства — кофейный автомат.

Исходя из данного определения, правильнее всего называть современную, передовую робототехнику интеллектуальной.

КЛАССИФИКАЦИЯ РОБОТОВ

Существует также принятое деление робототехники на типы в зависимости от общей прикладной области. Для этого используется классификация, предложенная в упомянутом выше стандарте ISO 8373:2012:

- 1. промышленная робототехника;

- 2. сервисная робототехника.

Промышленный робот — это автоматически управляемый, перепрограммируемый, многоцелевой манипулятор, программируемый по трем и более осям. Он может быть либо зафиксирован в заданном месте, либо может иметь возможность передвижения для выполнения промышленных задач по автоматизации.

Если немного упростить терминологию, то промышленная робототехника — это все, что находится в производственном цеху; главным образом это различные манипуляторы. На сегодняшний день это самый распространенный вид роботов — всего в мире установлено почти два миллиона промышленных роботов.

КЛАССИФИКАЦИЯ ПРОМЫШЛЕННОЙ РОБОТОТЕХНИКИ (Рисунок 2):

ПРОМЫШЛЕННАЯ РОБОТОТЕХНИКА

- Линейные роботы

- Роботы с избирательной податливостью руки (SCARA)

- Шарнирные роботы

- Роботы с параллельным программным кодом

- Роботы, работающие в цилиндрической системе координат

- Прочие

Сервисный робот — это робот, выполняющий полезную работу для людей и оборудования, исключая промышленные задачи по автоматизации.

Аналогично, немного упрощая ситуацию, мы можем сказать, что сервисная робототехника — это все, что находится за пределами производственного цеха.

Классификация сервисных роботов основана на данном в стандарте определении, но существенно доработана Международной федерацией робототехники (International Federation of Robotics — IFR), консалтинговым агентством, которое является крупнейшим и наиболее авторитетным источником информации об отрасли.

В соответствии с этой классификацией сервисная робототехника делится на два типа:

- 1. для персонального использования. Это те роботы, которых мы приобретаем для использования в нашей повседневной жизни;

- 2. для профессионального использования. Это роботы, которые приобретаются для того, чтобы использовать их с целью извлечения выгоды при оказании различных услуг.

КЛАССИФИКАЦИЯ СЕРВИСНОЙ РОБОТОТЕХНИКИ (Рисунок 3):

СЕРВИСНАЯ РОБОТОТЕХНИКА

ПЕРСОНАЛЬНАЯ (ДОМАШНЯЯ) РОБОТОТЕХНИКА

- Роботы для домашних задач

- Развлекательные роботы

- Ассистивные роботы (для пожилых)

- Другие (личные/домашние) роботы

ПРОФЕССИОНАЛЬНЫЕ РОБОТЫ

- Полевая робототехника

- Профессиональная уборка

- Мониторинг и эксплуатация

- Строительство и снос

- Логистические системы

- Медицинская робототехника

- Спасение и обеспечение безопасности

- Военное применение

- Подводные системы (общего/гражданского назначения)

- Силовые экзоскелеты

- Мобильные платформы (общего назначения)

- Роботы для продвижения услуг (PR) и развлечения

- Другие профессиональные роботы различного назначения

Как можно видеть на рисунке 3, существует множество видов сервисных роботов. Некоторые из них очень популярны и находятся в очень хорошей степени технологической зрелости, а некоторые существуют в единичном экземпляре: в мире миллионы роботов-пылесосов и лишь один действующий робот-планетоход (Марсоход Curiosity является роботом, согласно IFR).

Ссылки:

ISO/TC 299 Robotics — ISO 8373:2012 Robots and robotic devices — Vocabulary, 2012https://www.iso.org/standard/55890.html

International Federation of Robotics — “Industrial Robots — Definition and Types”, 2016https://ifr.org/img/office/Service_Robots_2016_Chapter_1_2.pdf

С полным текстом Аналитического обзора мирового рынка робототехники можно ознакомиться на сайте Сбербанка по ссылке.

ya-r.ru

Классификация роботов - Роботы в промышленности

Классификация роботовКатегория:

Роботы в промышленности

Классификация роботовКроме классификации роботов по конфигурации руки широко используются и другие классификационные принципы.

Роботы с жесткой и изменяемой последовательностью перемещений. Устройства такого типа, действующие по принципу «взять-положить», хотя, строго говоря, не относятся к роботам, тем не менее часто называются роботами с жесткой последовательностью перемещений. Ход в каждом направлении движения по оси определен установкой механических жестких упоров, а датчики, как правило, представлены конечными выключателями, которые могут воспринимать только конечные точки, а не промежуточные. Такие устройства нельзя перепрограммировать на выполнение новой задачи. Они должны быть заново переналажены и отлажены, как традиционные автоматические механизмы.

Роботы с изменяемой последовательностью перемещений могут выполнять различные задачи или последовательности операций по новой программе. Однако в настоящее время созданы устройства типа «взять-положить», которые включают различные жесткие упоры по соответствующей программе. Например, у робота «МХУ Сеньер» фирмы «АСЕА» установлены на каждой оси семь упоров, каждый из которых может управляться по своей программе, что позволяет выполнять сложные последовательности. Кроме того, конечно, в промышленности всегда существует соблазн относить к роботам любые манипуляционные устройства типа «взять-положить».

Роботы со следящей системой и без нее. Роботы с изменяемой последовательностью перемещений должны обладать способностью останавливать отдельный узел руки в любой точке траектории. Существуют два подхода к решению этой задачи. При простейшем техническом решении контроллер просто посылает энергию к узлу, как только получен сигнал, что руке требуется запять нужную позицию. При использовании некоторых специальных электрических моторов (шаговых двигателей и т. д.) такой подход приемлем, но в целом управление с открытым контуром без обратной связи относительно информации о действительном положении того или иного узла весьма неточно — рука робота может где-нибудь застрять и совсем перестать двигаться. Поэтому во всех роботах, кроме учебных, используют другое решение задачи, которое предполагает размещение на каждом узле сервомеханизма, эффективно контролирующего фактическое положение узла и положение, которое контроллер «хочет», чтобы узел занял, а затем перемещающего руку до тех пор, пока положения не совпадают. Роботы, использующие управление с замкнутым контуром, называются роботами со следящей системой или просто сервороботами.

Роботы с позиционными и контурными системами (действующие от точки к точке и по сплошной траектории управления). Два типа контроллеров, используемых в промышленных роботах, обладают следующей особенностью. У многих роботов первых поколений компьютерной памяти хватало для запоминания лишь дискретных точек в пространстве, по которым должна двигаться рука. Траектория движения руки между этими точками не задавалась, и ее нередко трудно было предсказать. Такие роботы с позиционным управлением еще широко распространены и вполне пригодны для таких работ, например, как точечная сварка. С уменьшением стоимости запоминающих устройств появилась возможность увеличить число запоминаемых точек. Многие изготовители используют термин многоточечное управление, если в компьютерной памяти можно хранить очень .большое число дискретных точек.

Для некоторых видов работ (покраска распылением и дуговая сварка) необходимо, чтобы рука робота, сле-Дуя по траектории, управлялась непрерывно. Такие Роботы с контурным управлением в действительности Разбивают сплошную траекторию на большое число отдельных близко расположенных друг от друга точек. Положения точек записывают во время программирования или вычисляют при фактическом движении путем интерполяции, например между двумя точками для образо-вания прямой линии. Эти роботы можно рассматривать как естественное развитие систем с позиционным управлением. Фактически существует «серая зона», в которой системы многоточечного управления могут аппроксимировать сплошную траекторию системы, если рука робота не останавливается в каждой дискретной точке, а плавно проходит через них.

Роботы, первого, второго, третьего поколений. К роботам первого поколения обычно относят «глухие, немые и слепые роботы», которые нашли широкое распространение на предприятиях. Роботы второго поколения, которые совсем недавно появились в лабораториях, сейчас можно встретить и на заводах. Роботы второго поколения очень похожи на роботы первого поколения, используют различную сенсорную информацию об окружающей среде, чтобы корректировать свое поведение при выполнении производственной операции (что соответствует наиболее сложному, шестому классу в упомянутой ранее японской классификации роботов). Сенсорные системы включают устройства технического зрения и тактильные датчики, обеспечивающие «ощущение касания».

Некоторые роботы второго поколения называют ин-теллектными роботами. Но этот термин следовало бы отнести к роботам третьего поколения, которых нет еще даже в лабораториях. Сейчас только начались исследования по созданию роботов, наделенных «здравым смыслом». Тем не менее такие исследования действительно приведут к созданию так называемых интеллектных роботов, которые будут наделены «чувствами» и способностью распознавать объекты внешнего мира и, таким образом, в перспективе станут в какой-то степени обладать способностью действовать самостоятельно.

Несмотря на все многообразие классификационных признаков, существуют «серые зоны». Например, один простой датчик еще не делает устройство роботом второго поколения. Необходимо, чтобы датчик значительно влиял на действия робота. Но что значит «значительно»? Более того, даже принятые определения отличаются друг от друга. Некоторые специалисты относят к первому поколению роботов устройства типа «взять-положить», так что все прочие типы робототехнических устройств оказываются передвинутыми на одно поколение «вверх».

Вполне возможно, что в конечном итоге только роботов второго поколения можно будет считать настоящими роботами, относя первое поколение к программируемым устройствам, обычным манипуляторам и т. п.

Читать далее:

Что могут делать современные роботы

Статьи по теме:

pereosnastka.ru

Роботы. История роботов. Виды роботов. Классификация роботов.

- Красота

- Здоровье

- Психология

- Секс

- Мода

- Кухня

- Дети

- Юрист

- Автомобили

- Путешествия

- Бизнес

- Спорт

- Культура

- Отдых

- Техника

- Карьера

- Найти свою любовь

Техника

- Автобусы

- Автожир

- Автоматоны

- Айфоны

- Асфальтоукладчики

- Аэростаты

- Беспилотники

- Бинокли

- Блендеры

- Бульдозеры

- Велосипеды

- Вертолёты

- Весы

- Видеомагнитофоны

- Видеокамеры

- Винтокрылы

- Водоподъемники

- Гаджеты Виджеты

- Газонокосилки

- Гильотина

- Гироскопы

- Гироскутеры

- Гончарный круг

- Грейдеры

- Грузовики

- ДВС

- Девайсы

- Дельтапланы

- Диктофоны

- Дирижабли

- Дрели

- Дробилки

- Зажигалки

- Замки

- Зрительные трубы

- Интернет

- Интерфейс

- Калейдоскопы

- Канавокопатели

- Канатные дороги

- Кинокамеры

- Кинопроекторы

- Компас

- Компьютеры

- Корабли

- Кухонный комбайн

- Лифты

- Локомотивы

- Ломтерезки

- Магнитофоны

- Машины времени

- Мельницы

- Мессенджер

- Микроволновки

- Микроскопы

- Миксеры

- Мотоциклы

- Мультиварки

- Мясорубки

- Насосы

- Ноутбук

- Оружие, оружейная техника

- Офсетные машины

- Парапланы

- Паровозы

- Перфораторы

- Печатная машинка

- Пилорамы

- Планёры

- Плоттеры

- Погрузчики

- Подводные лодки

- Подъёмная техника

- Пожарные машины

- Посудомоечные машины

- Пресс

- Принтер

- Пылесосы

- Радары

- Радио

- Радиопередатчики

- Радиоприемники

- Ракеты

- Реактивный двигатель

- Рентген

- Роботы

- Ризографы

- Самогонные аппараты

- Самокаты

- Самолёты

- Самосвалы

- Секундомер

- Сигвей

- Сканеры

- Скреперы

- Смартфоны

- Соковыжималки

- Стиральные машины

- Танки

- Телевизоры

- Телеграф

- Телескопы

- Телефоны

- Тепловозы

- Теплообменники

- Томографы

- Тостеры

- Траволаторы

- Трактора

- Трамваи

- Триммеры

- Троллейбусы

- Утюги

- Фены

- Фотоаппараты

- Фуникулёры

- Химические реакторы

- Холодильники

- Центрифуга

- Чайники

- Часы

- Швейные машины

- Экранопланы

- Электровозы

- Эскалаторы

- Ядерные реакторы

Новости

Парадокс лжеца. В чем заключается парадокс лжеца. Первая компьютерная мышь была сделана из дерева.www.i-kiss.ru

Классификация роботов по показателям, определяющим их конструкцию

К таким показателям относятся:

· тип приводов;

· грузоподъемность;

· количество манипуляторов;

· тип и параметры их рабочей зоны;

· подвижность и способ размещения;

· исполнение по назначению.

Приводы, которые используются в манипуляторах и системах передвижения роботов, могут быть электрическими, гидравлическими и пневматическими. Часто их применяют в комбинации.

Грузоподъемность робота — это грузоподъемность его манипуляторов, а для транспортного робота еще и его шасси.

Количество манипуляторов у роботов в большинстве случаев ограничено одним. Однако в зависимости от назначения существуют конструкции роботов с 2, 3 и совсем редко 4 манипуляторами. Манипулятор может быть оснащен двумя схватами (рабочими органами), что повышает эффективность его работы.

Тип и параметры рабочей зоны манипулятора определяют область окружающего робот пространства, в пределах которой он может осуществлять манипуляции, не передвигаясь, т. е. при неподвижном основании. Рабочая зона манипулятора — это пространство, в котором может находиться его рабочий орган при всех возможных положениях звеньев манипулятора. Форма рабочей зоны определяется системой координат, в которой осуществляется движение рабочего органа манипулятора, и числом степеней подвижности манипулятора.

Подвижность робота определяется наличием или отсутствием у него системы передвижения. В первом случае роботы называют мобильными, а во втором - стационарными

По способу размещения стационарные и мобильные роботы бывают

· напольными,

· подвесными (мобильные роботы этого типа обычно перемещаются по поднятому монорельсу),

· встраиваемыми в другое оборудование (например, с размещением на станине обслуживаемого им станка).

Исполнение робота по назначению зависит от внешних условий, в которых он должен функционировать. Различают исполнение

· нормальное,

· пылезащитное,

· теплозащитное,

· влагозащитное,

· взрывобезопасное и т. д.

Классификация роботов по способу управления.По этому признаку различают роботы с

программным,

адаптивным и

интеллектуальным управлением.

Управление движением по отдельным степеням подвижности может быть непрерывным и дискретным. В последнем случае управление движением осуществляется заданием последовательности точек с остановкой в каждой из них. Простейшим вариантом дискретного управления является цикловое (например , робот ЦПР-1), при котором количество точек позиционирования по каждой степени подвижности минимально - чаще всего ограничено двумя - начальной и конечной.

Классификация роботов по быстродействию и точности движений.Эти параметры взаимосвязаны и характеризуют динамические свойства Быстродействие манипулятора определяется скоростью перемещения его рабочего органа и может быть разбито на 3 диапазона в зависимости от линейной скорости:

· малое — до 0,5 м/с;

· среднее — от 0,5 до 1—3 м/с;

· высокое — при больших скоростях.

Наибольшая скорость манипуляторов современных роботов достигает 10 м/с и выше.

Точность манипулятора и системы передвижения робота характеризуется погрешностью позиционирования. Чаще всего точность роботов характеризуют абсолютной погрешностью. Точность роботов общего применения можно разбить на 3 диапазона в зависимости от линейной погрешности:

· малая — от 1 мм и более;

· средняя — от 0,1 до 1 мм;

· высокая — при меньшей погрешности.

Наименьшую точность имеют роботы, предназначенные для выполнения наиболее грубых, например, транспортных движений, а наибольшую, микронную, - роботы, используемые, например, в электронной промышленности.

Рассмотренные ранее параметры роботов относятся к классификационным, т. е. используются при формировании типажа роботов и, соответственно, их наименований.

Параметры, определяющие технический уровень роботов.

К параметрам, определяющим технический уровень относятся параметров, которые могут иметь количественное выражение, такие, как из ранее рассмотренных: быстродействие, точность.

К параметрам относятся, в частности,

· удельная грузоподъемность, отнесенная к массе робота,

· выходная мощность манипулятора (произведение грузоподъемности на скорость перемещения), отнесенная к мощности его приводов;

· размер рабочей зоны, отнесенный к габаритам робота.

Другими ранее не упоминавшимися параметрами, характеризующими технический уровень роботов, являются

· число одновременно работающих степеней подвижности,

· надежность,

· способы и время программирования.

Контрольные вопросы:

1. Что такое робот?

2. Из каких основных элементов состоит робот?

3. Где применяется робототехника?

4. На какие группы можно разбить роботы по назначению?

5. Перечислите поколения промышленных роботов и чем они отличаются друг от друга?

6. Как классифицируются промышленные роботы по типу выполняемых операций и по широте выполняемых операций?

7. Как классифицируются промышленные роботы по показателям, определяющим их конструкцию?

8. Какие параметры определяют технический уровень роботов?

Лекция №11

megaobuchalka.ru

Классификация роботов - Энциклопедия по машиностроению XXL

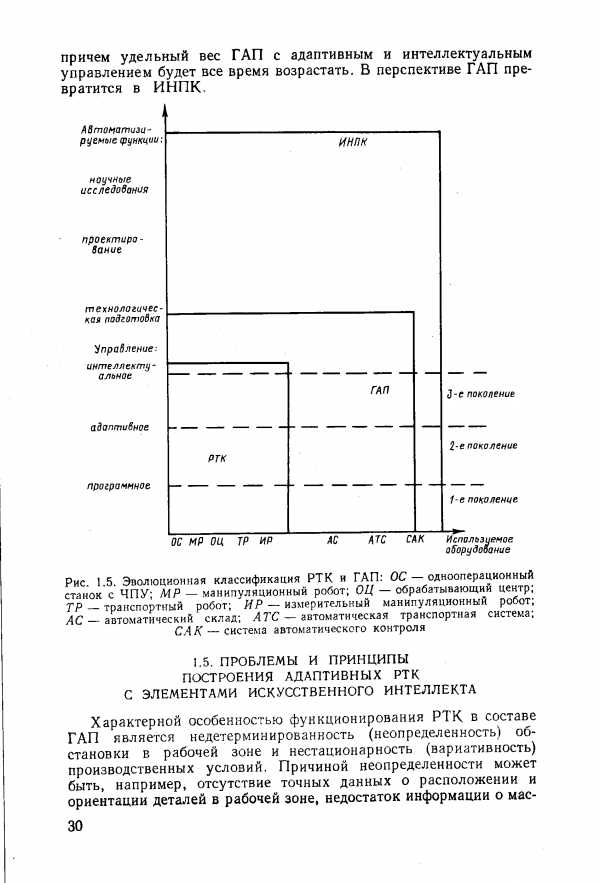

Весьма существенной является классификация роботов по виду управления — программное и адаптивное. Роботы с программным управлением имеют жесткую управляющую программу с заранее установленным заданием. Роботы с адаптивным управлением снабжают устройствами для восприятия внешней среды (например, телекамера, микрофон, щуп), они имеют управляющую программу, способную приспосабливаться к изменениям условий технологического процесса или изменениям внешней среды. [c.175] Классификация роботов должна производиться прежде всего по функциональному признаку. Интеллектуальные роботы, принадлежащие к третьему поколению, должны выполнять сложные функции, моделируя человеческий интеллект, а именно обработку информации на естественном языке, автоматическое программирование, редактирование и переналадку программ, управление машинным зрением и его применение в подвижных объектах, автоматическое доказательство теорем и разрешение игровых ситуаций, обучение и самообучение, разработку новых информационных систем, включающих логический поиск и др. [c.78]За время своей короткой истории ГАП претерпело ряд качественных изменений, касающихся прежде всего принципов управления, а также связанных с ними особенностей информационного, программного и технического обеспечения. Эволюция ГАП в значительной мере определяется развитием роботехники, поэтому представляется целесообразным условно разбить ГАП на поколения по аналогии с эволюционной классификацией роботов и РТК, приведенной в предыдущем параграфе. [c.24]

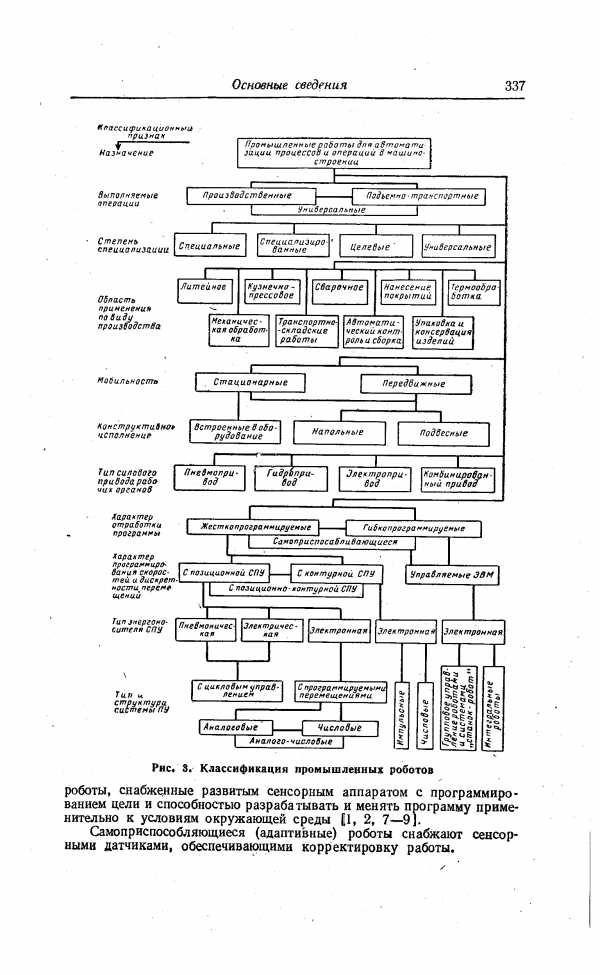

Классификация роботов по различным признакам, существенным для разработки типажа, представлена на рис. 3 [7, 8, 9, 13]. [c.336]

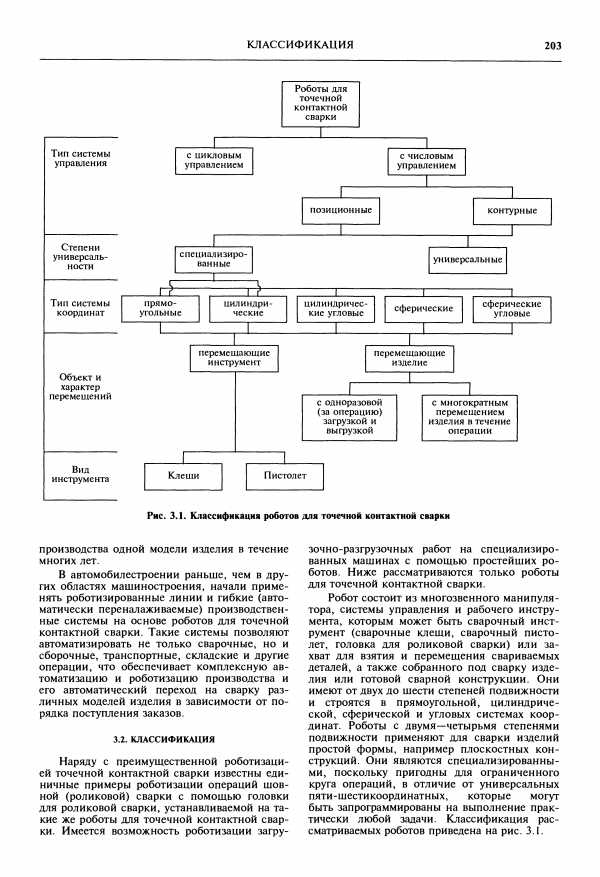

| Рис. 3.1. Классификация роботов для точечной контактной сварки |  |

История развития робототехники коротка. Тем не менее роботы и создаваемые на их основе РТК принято делить на три поколения. Причиной такой эволюционной классификации послужило то, что за время своей истории роботы и РТК претерпели ряд качественных изменений как в смысле элементной базы, на которой они строятся, так и особенно в смысле принципов управления, реализуемых в их системе автоматического управления. [c.20]

Робототехнические СТЗ работают в двух режимах обучения и распознавания. В режиме обучения СТЗ предъявляет объекты разных классов (например, детали и инструмент) в характерных рабочих ракурсах. По этим данным автоматически строятся описания классов и решающие правила, которые хранятся в базе знаний. В режиме распознавания осуществляется (в зависимости от целевых условий) идентификация нужного объекта, классификация видимых объектов или анализ, описание и интерпретация рабочей обстановки. Полученная таким образом информация используется далее для адаптивного управления роботами и технологическим оборудованием ГАП. [c.263]

| Рис. 3. Классификация промышленных роботов |  |

Робот — Классификация 204 — Угловая система координат 119 — Характеристика 205 [c.489]

Многообразие существующих манипуляторов делает необходимым их классификацию. В ее основе положены метод управления, вид связи между управляющими и исполнительными механизмами, а также некоторые конструктивные признаки ). Обычно манипулятор с автоматической системой управления называют роботом-манипулятором или просто роботом. [c.619]

Промышленные роботы имеют различные конструктивные исполнения и технические характеристики, которые определяют их технологические возможности и области применения. Для систематизации данных, необходимых при подборе ПР для выполнения различных работ, предлагается технологическая классификация ПР (табл. 6), в основу которой положено разделение ПР по функциям, особенностям элементов и групп роботов [14]. [c.82]

Формулы для вычисления моментов инерции геометрических тел 234—236 Роботы промышленные 81—86 — Технологическая классификация 83 [c.400]

Все более значительную роль при комплексной механизации и автоматизации перегрузочных процессов играют манипуляторы и роботы. По принятой классификации [30, с. 5] манипуляторы разбиты на три подгруппы с ручным управлением, с интерактивным управлением и промышленные роботы. [c.15]

Классификация ПР является основой изучения характера и степени влияния технических и организационных факторов на экономическую эффективность применения роботов. [c.363]

Схема Б осуществляется посредством многопоточной (групповой) параллельной сборки, основанной на одновременном выполнении нескольких сопряжений деталей, а также многокомпонентных изделий. В зависимости от соотнощения количества базовых и присоединяемых деталей и параметров сопрягаемых поверхностей в схеме построения технологического процесса сборки возможно несколько разновидностей установка роботом нескольких деталей в общую базовую деталь (схема 51) сборка комплекта отдельных узлов с разработкой многоместной технологической наладки (схема В2), в свою очередь подразделяющаяся на сборку с одинаковыми параметрами (номинальные диаметры, радиальные зазоры) соединений (схема Л), а также с различающимися указанными параметрами (схема Г2). На этом же рисунке приведена краткая классификация схватов по назначению и компоновке захватных механизмов. [c.399]

Классификация и основные характеристики роботов [c.19]

Классификация промышленных роботов 19 [c.261]

Распознающие и измерительные СТЗ находят применение на операциях контроля качества, классификации и сортировки как неподвижных, так и движущихся объектов. Они позволяют адаптивному роботу взять деталь с движущейся ленты конвейера, погрузить в тару или поместить ее на новое место для последующей технологической операции, или произвести сборку узла, окраску и т. п. [c.82]

На основе обобщения опыта по проектированию и эксплуатации промышленных роботов в нашей стране и за рубежом в книге дана классификация, анализ структуры и рассмотрены конструкции и системы автоматического управления промышленных роботов, дана область их применения. При написании книги автор базировался на достижениях промышленности, трудах советских ученых и личном опыте исследований и конструирования средств автоматической загрузки штучных заготовок. [c.4]

Классификация. В зависимости от уровня развития и функциональных возможностей ПР разделяют на три класса первого, второго и третьего поколений. Японскими специалистами разработана классификация, согласно которой ПР делятся на роботы, управляемые человеком, роботы с обучением и интеллектуальные роботы. Эта классификация также предусматривает группировку по содержанию выполняемых функций и совпадает с первой. [c.116]

Разработка транспортно-технологических схем роботизируемых технологических процессов Выбор заготовок и методов их изготовления Предварительный выбор технологических баз и методов обработки, перемещения, контроля, технологического оборудования, промышленных роботов Построение и выбор радиональной транспортно-технологической схемы Предварительное обоснование вариантов компоновочных схем роботизированных технологических комплексов Отраслевые руководящие технические документы по классификации и технике-экономической оценке заготовок ГОСТ 21495 — 76. Классификаторы технологических операций, оборудования, конструкторская документация ГОСТ 14.308-74. Методические рекомендации. Правила проектирования роботизированных технологических комплексов [c.516]

| Рис. 1.5. Эволюционная классификация РТК и ГАП ОС — однооперационный станок с ЧПУ МР — манипуляционный робот ОЦ — обрабатывающий центр ТР транспортный робот ИР — измерительный манипуляционный робот АС — автоматический склад АТС — автоматическая транспортная система САК — система автоматического контроля |  |

Робот состоит из многозвенного манипулятора, системы управления и рабочего инструмента, которым может быть сварочный инструмент (сварочные клещи, сварочный пистолет, головка для роликовой сварки) или захват для взятия и перемещения свариваемых деталей, а также собранного под сварку изделия или готовой сварной конструкции. Они имеют от двух до шести степеней подвижности и строятся в прямоугольной, цилиндрической, сферической и угловых системах координат. Роботы с двумя—четырьмя степенями подвижности применяют для сварки изделий простой формы, например плоскостных конструкций. Они являются специализированными, поскольку пригодны для ограниченного круга операций, в отличие от универсальных пяти-шестикоординатных, которые могут быть запрограммированы на выполнение практически любой задачи. Классификация рассматриваемых роботов приведена на рис. 3.1. [c.203]

И, наконец, последний признак классификации связан со степенью активности системы при выполнении тех или иных функций. Если система только регистрирует результат измерений, отображая его на табло, дисплее или графически через графопостроитель, то такие системы азваны пассивными. В том случае, когда система не только регистрирует результат измерений, но и подает команды на управляющие механизмы для перемещения мишеней или самого объекта в положение соосное с лазерным лучом, то такие системы наэва ны активными. Активные системы обычно снабжают позиционером, манипулятором или роботом для выполнения сборочно-монтажных операций и контрольных работ. [c.73]

В соответствии с этой мыслью наиболее подходящим местом для разработки управляющих программ для ЧПУ или программирования роботов часто является цех. Поскольку этот труд так тесно связан с реальной работой на станках, многие фирмы регулярно используют техников для подготовки управляющих программ, их архивизации и работы в тесной связи с инженерами-технологами по обслуживанию роботизированных рабочих ячеек. Однако для этого может понадобиться изменение содержания работы (а следовательно, и ее правил), поскольку прежде станочники и техники не работали на компьютерах. В некоторых случаях возникала дополнительная классификация работ для тех, кто занимает промежуточное положение между станочником и инженером-технологом. Более высокий уровень мастерства, требующийся для использования и поддержания этих усложненных станков, резко контрастирует с прежними тенденциями к деквалификации традиционных производственных работ вследствие автоматизации. Ясно, что введение новых технологий в существующее производство может оказаться максимально эффективным только благодаря сотрудничеству профсоюзов и администрации. 162 [c.162]

mash-xxl.info

Классификация промышленных роботов

Классификация промышленных роботов

Классификация ПР в соответствии с ГОСТ 25685-83 «Роботы промышленные. Классификация.» приведена в таблице 1.

Большинство современных промышленных роботов имеет один манипулятор. Существуют ПР с двумя манипуляторами (ПР 5, «Ритм – 05.01» и др.). Ряд роботов выпускают в модификациях как с одним, так и с двумя (РКТБ – 2, РКТБ – 3 и др.) манипуляторами.

По степени специализации функций различают:

· универсальные роботы, предназначенные для выполнения нескольких операций на различном по технологическому назначению оборудовании;

· специальные роботы, предназначенные для выполнения какой-либо технологической операции с определенным типом деталей;

· специализированные роботы, которые предназначены для выполнения строго определенной операции одного вида.

К группе обслуживающих роботов относятся роботы, выполняющие загрузочно-разгрузочные, транспортные и складские операции. Операционные роботы (технологические) – сварочные, окрасочные, сборочные и другие.

Таблица 1

Классификация промышленных роботов

| Признак классификации промышленных роботов | Расшифровка характеристик и наименований робота по данному признаку |

| Класс сложности выполняемых задач (поколения) Степень специализации функций Характер выполняемых операций Возможность передвижения Способ установки на рабочем месте Количество манипуляторов Число степеней подвижности Тип рабочей зоны манипулятора Вид системы координат Грузоподъемность манипулятора | Программные (1е поколение) Адаптивные (2е поколение) Интеллектуальные (3е поколение) Универсальные Специальные Специализированные Обслуживающие Операционные (технологические) Стационарные Подвижные Напольные Подвесные Встроенные С одним, двумя и более манипуляторами: с раздельными приводами и управлением, с раздельными приводами, с зависимым управлением (по одной, двум и более степеням подвижности), с общими приводами (по одной, двум и более степеням подвижности) С двумя, тремя, четырьмя и более степенями подвижности манипулятора С рабочей зоной на плоскости на поверхности в форме параллелепипед Сферическая Цилиндрическая Прямоугольная Комбинированная Сверхлегкие – до 1 кг Легкие – 1-10 кг Средние – 10-200 кг Тяжелые – 200-1000 кг Сверхтяжелые – свыше 1000 кг |

Продолжение табл. 1

| Признак классификации промышленных роботов | Расшифровка характеристик и наименований робота по данному признаку |

| Виды приводов манипулятора и устройства передвижения По способу управления По числу совместно управляемых роботов Класс точности Тип используемых сигналов в системе управления Тип программоносителей памяти Способ программирования Тип исполнения | Пневматический Гидравлический Электромеханический С комбинированным приводом С программным управлением: цикловым позиционным контурным С адаптивным управлением: позиционным контурным С индивидуальным управлением С групповым управлением С точностью позиционирования 0, 1, 2, 3 по классу 0, 1, 2, 3 Аналоговые Цифровые Цифроаналоговые Электромеханическая Магнитная Электронная Комбинированная Внешнее программирование Обучение Комбинированное Нормальное Пылезащитные Теплозащитные Взрывозащитные |

Класс точности определяется по относительной погрешности позиционирования или воспроизведения траектории (таблица 2).

Относительная погрешность позиционирования схвата – это величина, характеризующая точность роботов с позиционным управлением и равная отношению абсолютной ошибки перемещения схвата в заданную программой точку рабочей зоны обслуживания к минимальному расстоянию от оси ближайшей к основанию робота кинематической пары до границы рабочей зоны, выраженная в процентах.

Относительная погрешность воспроизведения траектории – это величина, характеризующая точность роботов с контурным управлением и равная отношению максимальной абсолютной ошибки перемещения схвата по траектории в пределах рабочей зоны обслуживания к максимальному расстоянию от оси ближайшей к основанию робота кинематической пары до границы рабочей зоны, выраженная в процентах.

Таблица 2

Похожие статьи:

poznayka.org