Как сделать фрезерный станок. Как сделать фрезерный станок по дереву своими руками чертежи видео

Как сделать фрезерный станок - изготовление фрезера

Для самостоятельной сборки фрезерного станка по дереву в домашних условиях от вас, как минимум, потребуется знание основ организации столярных и электрических работ. Кроме того, перед тем, как сделать фрезерный станок, обязательно следует ознакомиться с его устройством и тщательно изучить все детали конструкции.

При внимательном изучении схемы будущего механизма обратите внимание на то, что она должна содержать следующие узлы:

- рабочий стол, являющийся основой конструкции;

- монтажную пластину, монтируемую в зоне резки;

- приводной механизм.

Рассмотрим порядок подготовки отдельных составляющих фрезерного станка более подробно.

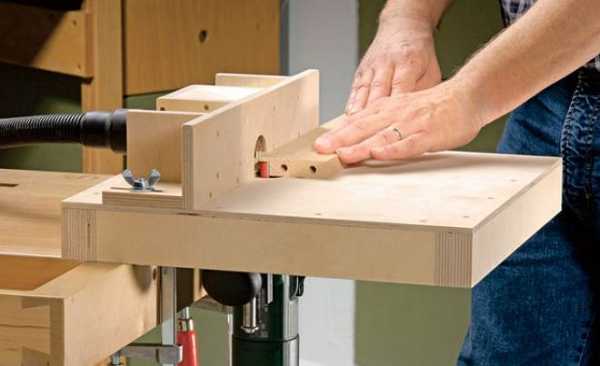

Столешница с монтажной пластиной

Простой самодельный фрезерный стол может быть изготовлен из листа ДСП, в котором предварительно проделывается небольшое отверстие для вывода рабочей части фрезы и установки направляющей, закрепляемой на его плоскости специальными струбцинами. Вся эта конструкция может быть смонтирована на старой, но ещё достаточно прочной столешнице с крепкими ножками.

Для изготовления крышки стола лучше всего подойдёт лист многослойной фанеры с наклеенным на него пластиком требуемого размера и формы. По краям получившейся столешницы рекомендуется установить специальные кромочные накладки, после чего можно будет перейти к обустройству так называемой монтажной пластины.

Для этого в ней проделывается овальное отверстие по размеру фрезы, а затем в этом месте удаляется участок покрытия, повторяющий по контуру монтажную пластину, которая (после настилки и приклейки в подготовленном для неё месте) должна расположиться заподлицо с поверхностью.

Привод

При выборе подходящего для фрезерного стола электропривода в первую очередь следует определиться с его рабочей мощностью, достаточной для проведения планируемых вами работ по дереву. Для неглубокой выборки деревянных заготовок вполне подойдёт электродвигатель мощностью 500 Ватт.

Но этой мощности не будет хватать для обработки крупных изделий из древесины. Вот почему лучше всего обзавестись приводом мощностью порядка 1‒2 киловатта, что позволит вам использовать любой тип фрез для обработки заготовок в «щадящем» режиме.

Маломощный электродвигатель при больших нагрузках прослужит очень мало.

Заметьте, что для наших целей могут применяться не только стационарные электромоторы, но и приводы некоторых ручных электрических инструментов, таких, например, как болгарка, перфоратор или фрезер ручного типа.

Ещё одним важным показателем электропривода, определяющим чистоту реза фрезы, является оборотистость установленного в нём двигателя. При выборе этого параметра исходят из того, что чем большее количество оборотов обеспечивает мотор, тем лучше. Отметим также, что схема подключения электропривода к электросети определяется типом выбранного вами двигателя (однофазный или трёхфазный).

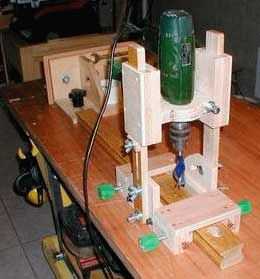

Простейший фрезерный механизм лифтового типа

Для фрезерной обработки древесных заготовок иногда используется упрощённая конструкция в виде подающего механизма со встроенной в него фрезой. Перед началом работ вам следует подготовить небольшой эскиз (чертёж) такого подающего узла, что заметно упростит его последующую сборку.

В состав конструкции узла подачи должны входить следующие элементы:

- корпус, используемый как несущее основание;

- каретка со скользящими полозьями и встроенной фрезой;

- резьбовая ось;

- винт фиксирующий.

Управление работой такого механизма осуществляется довольно просто. При вращении резьбовой оси каретка с фрезой перемещается вдоль направляющих полозьев, плавно приближаясь к зоне обработки. По достижении требуемого положения она стопорится на полозьях при помощи специального фиксирующего винта.

Таким образом, фрезерный механизм простейшей конструкции, изготовленный своими руками, обеспечит вам точное позиционирование сменной фрезы в зоне резки.

Видео

Предлагаем вашему вниманию видеоролик в тему нашей статьи.

www.stroitelstvosovety.ru

Как сделать фрезерный станок - фрезерный станок своими руками (+схемы)

Пожалуй, каждый мастер знает, насколько быстрее и качественнее может быть выполнена работа, если используются приспособленные для этого инструменты. Конечно, некоторые виды работ можно выполнить и при помощи подручных средств, но зачастую этот процесс сопряжён с немалым риском, да и удобным его назвать бывает трудно. Так, например, при проведении некоторых видов столярных работ (выборка пазов, канавок, шлифование, торцевание) не обойтись без фрезерного станка. Конечно, современный рынок не испытывает дефицита в чем-либо, и купить такое приспособление проще простого, но стоит отметить, что цена на подобные механизмы далеко не маленькая. Выход из ситуации есть, но для этого нужно знать, как сделать фрезерный станок самостоятельно.

С чего начать?

Если принято решение об изготовлении фрезерного станка своими руками, знайте, что эта работа потребует определенных базовых навыков, а также точности и аккуратности. Как и в большинстве подобных случаев, прежде чем приступать к непосредственному изготовлению станка, нужно составить его подробный чертеж. Если знаний хватает, то его можно сделать самостоятельно, если нет — то заказать. Можно воспользоваться и готовыми чертежами. Все последующие работы нужно проводить в точном соответствии с чертежом.

Каркас

Если говорить в общих чертах, то фрезерный станок, как самодельный, так и заводского изготовления, состоит из металлического каркаса, который выполняет несущие функции, деревянной или металлической столешницы и электромотора, приводящего весь механизм в действие. В качестве материала изготовления можно использовать металлический уголок или профильную трубу. Хотя вполне можно выполнить станину и из дерева.

Крышка

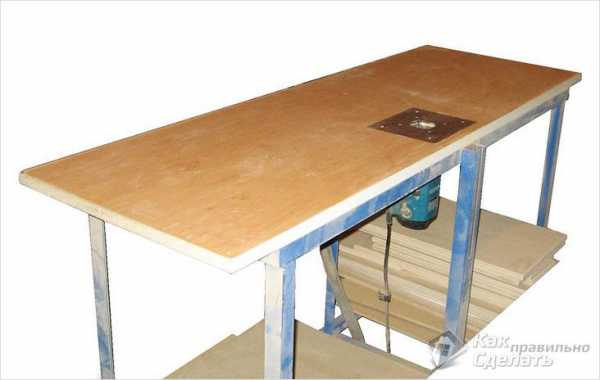

Стол с технологическим отверстием

Стол с технологическим отверстием

Еще одной составной частью фрезерного станка является верхняя крышка. Для ее изготовления можно использовать толстую фанеру или обрезную доску, которую необходимо дополнительно обработать, чтобы поверхность была гладкой. В центральной части столешницы должно быть выполнено технологическое отверстие, через которое и будет проходить вал электромотора.

Электромотор и подвес

Следующим этапом работ по изготовлению фрезерного станка является его оборудование электромотором. Здесь одним из основных моментов, на которые стоит обратить внимание, является мощность мотора. Опытным путем установлено, что для большинства работ по дереву в бытовых масштабах подойдет мотор, мощностью от 1200 Вт. В принципе может хватить и меньшей мощности, но лучше иметь запас, да и работать с мощным двигателем более комфортно. Что касается установки мотора, то лучшим будет вариант, при котором он будет крепиться на специальном подвесе, регулируемом по высоте.

Схема подвеса

Схема подвеса

Наиболее оптимальный вариант, если фреза будет крепиться непосредственно на вал мотора.

Дополнительные элементы

Для того чтобы сделать работу за станком еще более удобной, его можно оснастить некоторыми дополнительными элементами. Так, например, можно выполнить верхний зажим, который позволит фиксировать обрабатываемую деталь. А также не лишним будет оборудовать систему для сбора пыли, в качестве которой можно приспособить старый пылесос.

Система удаления пыли

Система удаления пыли

Заключая сказанное, можно добавить, что самодельный фрезерный станок, если его правильно и качественно изготовить, способен выполнять все возложенные на него функции не хуже заводского. При этом средства экономятся достаточно существенные.

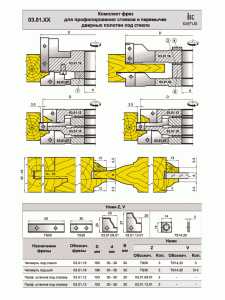

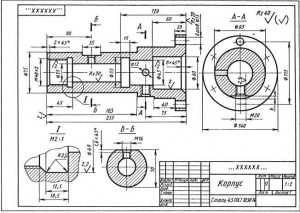

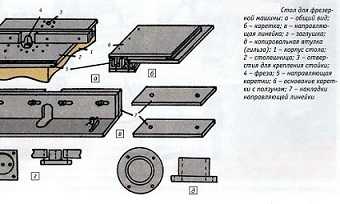

Схемы

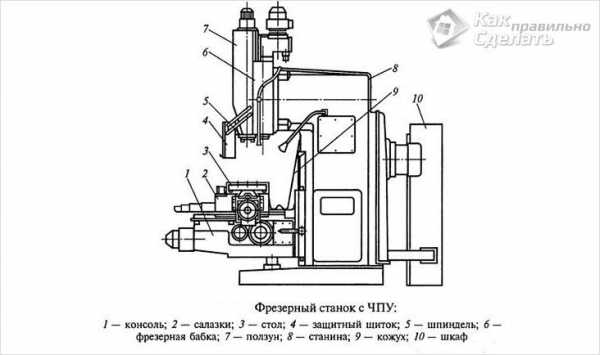

Чертеж фрезерного станка с ЧПУ

Чертеж фрезерного станка с ЧПУ

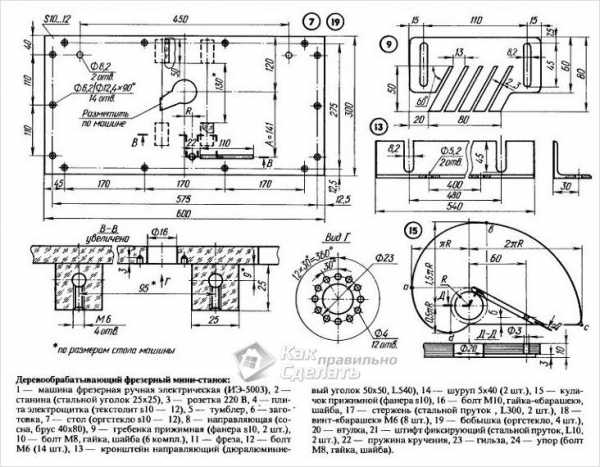

Чертеж деревообрабатывающего станка

Чертеж деревообрабатывающего станка

Видео

Смотрите видеоматериал, который поможет собрать фрезерный станок самостоятельно:

Фрезерный станок своими руками: инструкции, советы, чертежи, видео.

Фрезерный станок своими руками

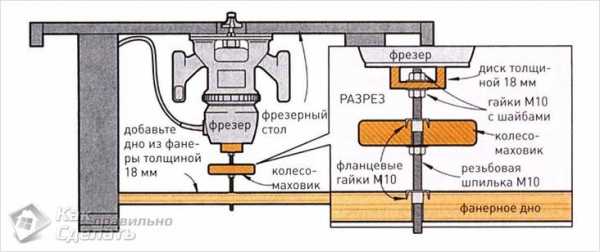

Станок для фрезерования дерева и других материалов — очень полезная вещь для домашнего хозяйства. Сейчас не проблема найти подходящее оборудование, однако стоит оно неприлично дорого. А вот сделать фрезерный  станок своими руками, не тратя большие деньги на фирменный или китайский аналог, под силу любому хозяйственному человеку. Для этого нужен электродвигатель подходящей мощности, стол и направляющая конструкция.Привод для самодельного фрезерного станкаПроектируя несложный самодельный фрезерный станок, стоит обратить внимание на электропривод. Первый фактор – это мощность. Если станок делается для не глубокой выборки деревянных заготовок, то подойдёт и мотор с максимальной мощностью 500 Ватт. Однако такой станок будет часто глохнуть и не оправдает времени и средств, сэкономленных на приобретении маломощного двигателя. По наблюдениям, оптимальный вариант – поставить мотор с мощностью, начиная от 1100 Вт. Привод на 1 – 2 киловатта позволит применять любой тип фрез и делать обработку древесины в обычном режиме. Здесь подойдёт как стационарные электромоторы, так и приводы мощных ручных электроинструментов, таких как болгарка, дрель, ручной фрезер. Второй немаловажный фактор – оборотистость. Чем выше количество оборотов, тем чище и равномернее будет рез. Если двигатель рассчитан под бытовую сеть 220 вольт, то фантазировать на тему подключения не придётся. А вот трёхфазный асинхронный двигатель нужно подключать по особой схеме – звезда-треугольник, гарантирующей плавный запуск и выдачу максимально возможной в этой ситуации мощности (при включении трёхфазного электромотора в однофазную сеть, теряется от 30 до 50 процентов КПД).Изготавливаем самодельный лифт для фрезераСобрать самодельный фрезерный станок из подручных материалов – это полдела. Важно сделать его. Это даст возможность выставить рез фрезы по высоте без особых усилий, не тратя много времени. На фото показан способ сборки простого регулировочного лифта, выполненного из толстых фанерных листов. Сама конструкция крепится к крышке стола. Станок получится без шкивов и ремней, а фрезы будут насаживаться на вал самого двигателя. Поэтому привод изначально должен быть с высокими оборотами. Лифт для фрезерного станка состоит из несущего корпуса, каретки, скользящих полозьев, резьбовой оси и фиксирующего винта. При вращении оси каретка с мотором перемещается вверх или вниз по оси. Полозья исполняют роль

станок своими руками, не тратя большие деньги на фирменный или китайский аналог, под силу любому хозяйственному человеку. Для этого нужен электродвигатель подходящей мощности, стол и направляющая конструкция.Привод для самодельного фрезерного станкаПроектируя несложный самодельный фрезерный станок, стоит обратить внимание на электропривод. Первый фактор – это мощность. Если станок делается для не глубокой выборки деревянных заготовок, то подойдёт и мотор с максимальной мощностью 500 Ватт. Однако такой станок будет часто глохнуть и не оправдает времени и средств, сэкономленных на приобретении маломощного двигателя. По наблюдениям, оптимальный вариант – поставить мотор с мощностью, начиная от 1100 Вт. Привод на 1 – 2 киловатта позволит применять любой тип фрез и делать обработку древесины в обычном режиме. Здесь подойдёт как стационарные электромоторы, так и приводы мощных ручных электроинструментов, таких как болгарка, дрель, ручной фрезер. Второй немаловажный фактор – оборотистость. Чем выше количество оборотов, тем чище и равномернее будет рез. Если двигатель рассчитан под бытовую сеть 220 вольт, то фантазировать на тему подключения не придётся. А вот трёхфазный асинхронный двигатель нужно подключать по особой схеме – звезда-треугольник, гарантирующей плавный запуск и выдачу максимально возможной в этой ситуации мощности (при включении трёхфазного электромотора в однофазную сеть, теряется от 30 до 50 процентов КПД).Изготавливаем самодельный лифт для фрезераСобрать самодельный фрезерный станок из подручных материалов – это полдела. Важно сделать его. Это даст возможность выставить рез фрезы по высоте без особых усилий, не тратя много времени. На фото показан способ сборки простого регулировочного лифта, выполненного из толстых фанерных листов. Сама конструкция крепится к крышке стола. Станок получится без шкивов и ремней, а фрезы будут насаживаться на вал самого двигателя. Поэтому привод изначально должен быть с высокими оборотами. Лифт для фрезерного станка состоит из несущего корпуса, каретки, скользящих полозьев, резьбовой оси и фиксирующего винта. При вращении оси каретка с мотором перемещается вверх или вниз по оси. Полозья исполняют роль

Самодельный фрезерный станок по дереву своими руками

Фрезерование является частным случаем строгания и осуществляется на фрезерных станках. В то время как строгальные станки по дереву применяются главным образом для обработки плоских поверхностей,  фрезерные станки служат преимущественно для фасонной обработки материала как по прямому, так и по кривому контуру.Рабочим инструментом фрезерных станков является быстро вращающаяся ножевая головка, чаще всего расположенная вертикально.Из большого количества разнообразных конструкций фрезерных станков в промышленности применяются следующие:1)одношпиндельные обыкновенные (с вертикальным шпинделем),2)одношпиндельные с наклоняющимся столом или шпинделем,3)копировальные с верхним шпинделем,4)копировальные с горизонтальным шпинделем (применяются при обработке деревянных воздушных винтов).Во всех перечисленных конструкциях, за исключением последней, подача материала ручная.Привод в большинстве современных станков электрифицированный.Фрезерные одношпиндельные станкиУстройство станка (рис. 250). На чугунной станине 1 укреплен горизонтальный точно выстроганный стол 5 с двумя шпунтовыми гнездами для крепления направляющих линеек. Под столом на салазках 2, передвигающихся по направляющим 4, установлен на двух подшипниках и подпятнике шпиндель 3, несущий в верхней своей части вставной шпиндель 6, на который насаживается режущий инструмент. При помощи винта 10 с маховичком или конической зубчатой передачи с маховичком 9 салазки со шпинделем можно опускать и подымать. Шпиндель приводится во• вращение посредством ременной передачи от мотора, от контрпривода или непосредственно от вала мотора. Чтобы сделать самодельный фрезерный станок по дереву своими руками необходимо:Для придания шпинделю большей устойчивости при фрезеровании деталей, имеющих большую высоту, или при повышенных нагрузках на шпиндель на столе станка устанавливается и закрепляется на кронштейне верхний упор 7. Для направления изделия при обработке пользуются направляющей линейкой 8 или направляющим кольцом.Фрезерные станки бывают с горизонтальным столом или же с наклоняющимся столом или шпинделем. Станки последнего типа кроме выполнения обыкновенных фрезерных работ позволяют обрабатывать материал под углом при помощи ножевых головок значительно меньшего диаметра (рис. 251) и давать более равномерную и чистую поверхность.

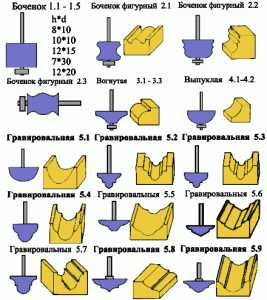

фрезерные станки служат преимущественно для фасонной обработки материала как по прямому, так и по кривому контуру.Рабочим инструментом фрезерных станков является быстро вращающаяся ножевая головка, чаще всего расположенная вертикально.Из большого количества разнообразных конструкций фрезерных станков в промышленности применяются следующие:1)одношпиндельные обыкновенные (с вертикальным шпинделем),2)одношпиндельные с наклоняющимся столом или шпинделем,3)копировальные с верхним шпинделем,4)копировальные с горизонтальным шпинделем (применяются при обработке деревянных воздушных винтов).Во всех перечисленных конструкциях, за исключением последней, подача материала ручная.Привод в большинстве современных станков электрифицированный.Фрезерные одношпиндельные станкиУстройство станка (рис. 250). На чугунной станине 1 укреплен горизонтальный точно выстроганный стол 5 с двумя шпунтовыми гнездами для крепления направляющих линеек. Под столом на салазках 2, передвигающихся по направляющим 4, установлен на двух подшипниках и подпятнике шпиндель 3, несущий в верхней своей части вставной шпиндель 6, на который насаживается режущий инструмент. При помощи винта 10 с маховичком или конической зубчатой передачи с маховичком 9 салазки со шпинделем можно опускать и подымать. Шпиндель приводится во• вращение посредством ременной передачи от мотора, от контрпривода или непосредственно от вала мотора. Чтобы сделать самодельный фрезерный станок по дереву своими руками необходимо:Для придания шпинделю большей устойчивости при фрезеровании деталей, имеющих большую высоту, или при повышенных нагрузках на шпиндель на столе станка устанавливается и закрепляется на кронштейне верхний упор 7. Для направления изделия при обработке пользуются направляющей линейкой 8 или направляющим кольцом.Фрезерные станки бывают с горизонтальным столом или же с наклоняющимся столом или шпинделем. Станки последнего типа кроме выполнения обыкновенных фрезерных работ позволяют обрабатывать материал под углом при помощи ножевых головок значительно меньшего диаметра (рис. 251) и давать более равномерную и чистую поверхность. Станок с наклоняющимся шпинделем более удобен и безопасен в работе, чем станок с наклоняющимся столом.В ряде случаев при обработке кривых деталей во избежание закола древесины необходимо менять направление вращения резца (шпинделя) или же переставлять изделие. Для этой цели очень удобны двухшпиндельные фрезерные станки (рис. 252). Шпиндели этих станков вращаются в противоположных направлениях.Самодельный фрезерный станок по дереву своими руками image140Рис. 251. Форма фрезы для обработки одного и того же профиля при работе на обычном фрезерном станке а и на станке с наклонным столом или шпинделем б.Основные элементы конструкции этих станков те же, что и обыкновенного одношпиндельного станка.Характеристики фрезерных станков приведены в табл. 106.Обычные скорости резания на фрезерных станках t=19-50 м/сек, подача с=5-20 м/мин.Вставные фрезерные шпиндели.Для установки режущего инструмента на фрезерных станках применяются вставные шпиндели (рис. 253). Шпиндель № 1 допускает установку только плоских ножей в радиальном направлении. Шпиндели № 2 и 3 применяются для работы плоскими ножами, устанавливаемыми тангентально между шайбами, и для работы с круглыми ножевыми головками и с фрезами. Для установки фрезы или ножей на нужной высоте, на шпиндель надевается ряд колец.Самодельный фрезерный станок по дереву своими руками image141Рис. 253. Вставные шпиндели фрезерного станка.Шпиндель № 4 применяется для установки квадратных ножевых головок и специальных самоцентрирующихся патронов (букс).Рабочий диаметр шпинделя обрабатывается по 2-му классу точности для скользящей посадки.Хвостовик шпинделя обрабатывается под конус Морзе.Типовые данные вставных шпинделей.Шпиндель № 1. С центральным креплением ножа, диаметр рабочей части 31 мм, длина рабочей части 180 мм, паз для установки ножа 118×6 мм,Шпиндель № 2. Диаметр рабочей части 25 мм.Допускает установку двух ножей между шайбами. Для установки ножей на фланце шпинделя отфрезерованы параллельные пазы, расстояние между которыми равно 16 мм. К шпинделю прилагается шесть колец для крепления ножей различной высоты. Наружный диаметр кольца 43 мм. Наибольшая высота ножей 90 мм.Шпиндель № 3. Диаметр рабочей части 19 мм. Шпиндель по назначению аналогичен шпинделю № 2, но несколько легче. Расстояние между ножами12,5 мм. Наибольшая высота ножа 65 мм. Наружный диаметр кольца 35 мм.Шпиндель № 4. Диаметр рабочей части 25 мм. Предназначен для установки квадратных и круглых ножевых головок высотой до 100 мм.Квадратная головка применяется для установки ножей толщиной до 12 мм. Высота головки 100 мм. Диаметр отверстия для шпинделя 25 мм.Затяжка гайки при установке ножей, фрез или ножевых головок на шпинделе производится ключом от руки доотказа. Применение рычагов для затяжки недопустимо.Гайка должна полностью находить на резьбу. Выступающий конец резьбы должен быть не короче 1 мм.Одношпиндельные копировально – фрезерные станки с верхним шпинделемПрименяются для производства различного рода копировальных работ, не требующих большой мощности. На них можно выполнять как фрезерные, так » сверлильные работы, поэтому эти станки очень удобны для выполнения ажурных работ, так как заменяют одновременно сверлильный и фрезерный станки и лобзик. В качестве рабочего инструмента применяются специальные чисто режущие фрезы, которые при большом числе оборотов шпинделя дают исключительно чисто обработанную поверхность.Одношпиндельные копировальные фрезерные станки с верхним шпинделем с большим успехом могут применяться для изготовления ажурных рам, калибровки бобышек, книц, стенок нервюр и т. п.Устройство станкаОсновой станка является солидная чугунная станина, верхняя часть которой имеет серповидно изогнутую форму и служит кронштейном для установки на ней электромотора. Последний устанавливается в направляющих и при помощи системы рычагов может перемещаться по ним вверх и вниз при действии на педаль, имеющую стопорное приспособление. Вал ротора мотора соединен со шпинделем, на котором укрепляется американский или специальный самоцентрирующийся патрон с рабочим инструментом.В нижней части станины на подвижном кронштейне установлен стол, который может перемещаться в вертикальном направлении по направляющим при помощи маховичка. В некоторых конструкциях стол можно перемещать вертикально и в процессе работы, нажимая на педаль. В этих конструкциях электромотор со шпинделем остается неподвижным.Стол может передвигаться или только в вертикальной плоскости или же плита стола делается передвижной – в горизонтальной плоскости (вправо, влево, вперед и назад).Первоначальная установка станка в рабочее положение производится в соответствии с высотой (толщиной) обрабатываемого изделия маховичком, а затем уже подача осуществляется или перемещением мотора или перемещением стола при помощи педального механизма.

Станок с наклоняющимся шпинделем более удобен и безопасен в работе, чем станок с наклоняющимся столом.В ряде случаев при обработке кривых деталей во избежание закола древесины необходимо менять направление вращения резца (шпинделя) или же переставлять изделие. Для этой цели очень удобны двухшпиндельные фрезерные станки (рис. 252). Шпиндели этих станков вращаются в противоположных направлениях.Самодельный фрезерный станок по дереву своими руками image140Рис. 251. Форма фрезы для обработки одного и того же профиля при работе на обычном фрезерном станке а и на станке с наклонным столом или шпинделем б.Основные элементы конструкции этих станков те же, что и обыкновенного одношпиндельного станка.Характеристики фрезерных станков приведены в табл. 106.Обычные скорости резания на фрезерных станках t=19-50 м/сек, подача с=5-20 м/мин.Вставные фрезерные шпиндели.Для установки режущего инструмента на фрезерных станках применяются вставные шпиндели (рис. 253). Шпиндель № 1 допускает установку только плоских ножей в радиальном направлении. Шпиндели № 2 и 3 применяются для работы плоскими ножами, устанавливаемыми тангентально между шайбами, и для работы с круглыми ножевыми головками и с фрезами. Для установки фрезы или ножей на нужной высоте, на шпиндель надевается ряд колец.Самодельный фрезерный станок по дереву своими руками image141Рис. 253. Вставные шпиндели фрезерного станка.Шпиндель № 4 применяется для установки квадратных ножевых головок и специальных самоцентрирующихся патронов (букс).Рабочий диаметр шпинделя обрабатывается по 2-му классу точности для скользящей посадки.Хвостовик шпинделя обрабатывается под конус Морзе.Типовые данные вставных шпинделей.Шпиндель № 1. С центральным креплением ножа, диаметр рабочей части 31 мм, длина рабочей части 180 мм, паз для установки ножа 118×6 мм,Шпиндель № 2. Диаметр рабочей части 25 мм.Допускает установку двух ножей между шайбами. Для установки ножей на фланце шпинделя отфрезерованы параллельные пазы, расстояние между которыми равно 16 мм. К шпинделю прилагается шесть колец для крепления ножей различной высоты. Наружный диаметр кольца 43 мм. Наибольшая высота ножей 90 мм.Шпиндель № 3. Диаметр рабочей части 19 мм. Шпиндель по назначению аналогичен шпинделю № 2, но несколько легче. Расстояние между ножами12,5 мм. Наибольшая высота ножа 65 мм. Наружный диаметр кольца 35 мм.Шпиндель № 4. Диаметр рабочей части 25 мм. Предназначен для установки квадратных и круглых ножевых головок высотой до 100 мм.Квадратная головка применяется для установки ножей толщиной до 12 мм. Высота головки 100 мм. Диаметр отверстия для шпинделя 25 мм.Затяжка гайки при установке ножей, фрез или ножевых головок на шпинделе производится ключом от руки доотказа. Применение рычагов для затяжки недопустимо.Гайка должна полностью находить на резьбу. Выступающий конец резьбы должен быть не короче 1 мм.Одношпиндельные копировально – фрезерные станки с верхним шпинделемПрименяются для производства различного рода копировальных работ, не требующих большой мощности. На них можно выполнять как фрезерные, так » сверлильные работы, поэтому эти станки очень удобны для выполнения ажурных работ, так как заменяют одновременно сверлильный и фрезерный станки и лобзик. В качестве рабочего инструмента применяются специальные чисто режущие фрезы, которые при большом числе оборотов шпинделя дают исключительно чисто обработанную поверхность.Одношпиндельные копировальные фрезерные станки с верхним шпинделем с большим успехом могут применяться для изготовления ажурных рам, калибровки бобышек, книц, стенок нервюр и т. п.Устройство станкаОсновой станка является солидная чугунная станина, верхняя часть которой имеет серповидно изогнутую форму и служит кронштейном для установки на ней электромотора. Последний устанавливается в направляющих и при помощи системы рычагов может перемещаться по ним вверх и вниз при действии на педаль, имеющую стопорное приспособление. Вал ротора мотора соединен со шпинделем, на котором укрепляется американский или специальный самоцентрирующийся патрон с рабочим инструментом.В нижней части станины на подвижном кронштейне установлен стол, который может перемещаться в вертикальном направлении по направляющим при помощи маховичка. В некоторых конструкциях стол можно перемещать вертикально и в процессе работы, нажимая на педаль. В этих конструкциях электромотор со шпинделем остается неподвижным.Стол может передвигаться или только в вертикальной плоскости или же плита стола делается передвижной – в горизонтальной плоскости (вправо, влево, вперед и назад).Первоначальная установка станка в рабочее положение производится в соответствии с высотой (толщиной) обрабатываемого изделия маховичком, а затем уже подача осуществляется или перемещением мотора или перемещением стола при помощи педального механизма.

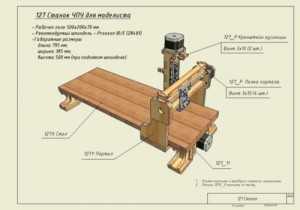

Настольный трехкоординатный фрезерный станок типа CNCТом МакУайр (Tom McWire) 25

Ниже предлагается инструкция по созданию фрезерного станка, управляемого ПК. С помощью описанного ниже способа обработка поверхности станком, контролируемым компьютером, может стать доступной любому смертному. Это слишком маленький станок, чтобы определить его на отдельный стол, однако, можно с легкостью увеличить размеры конструкции. Чтобы собрать такой станок много денег не потребуется, вся конструкция обойдется не дороже 200 долларов США. Абсолютно все детали можно купить в любом  магазине. С помощью станка можно делать гравировки на плоскости и печатной плате, а также фрезеровать в объеме и вырезать различные фигуры из пенопласта, дерева, пластика и других мягких материалов.шаг 1 — РамаВ качестве рамы должна быть использована плоская поверхность, на которой все оборудование будет установлено горизонтально. Кроме этого рама должна иметь U-образное колено, чтобы крепко удержать ось Z (верхнюю и нижнюю часть с двигателем). Ради хохмы я взял трубу толщиной около 2,5см, оказалось, это очень удобный вариант. Когда требовалось что-то отрегулировать, я просто ударял по ней молотком. Как вы видите, свая, которая держит ось Z, необязательно должна располагаться в центре, однако, она должна быть прочной, и водопроводная труба для этого отлично подходит. Затем, когда вы удостоверитесь, что стыки труб находятся там, где нужно, воспользуйтесь герметиком, тогда конструкция станет еще прочнее.шаг 2 — Направляющие и двигатель оси ХСейчас самое время добавить направляющие к платформе оси Х. Эти направляющие из алюминия с U-образной выемкой имеют ширину 1,9 см. Купить их можно в любом магазине, где продаются металлические изделия. Под каждую направляющую на стыке с осью подложите шайбу, чтобы они не располагались вплотную друг другу. Ничего страшного, если направляющие не будут идеально параллельными. Почему – узнаете позже. Теперь установите шаговый двигатель с держателем как на фото. Присоедините его на ¼ длины шпильками c резьбой к валу электродвигателя с небольшим кусочком резинового шланга (1 см термоусадочной трубки). Теперь все готово для установки подвижной части оси Х (платформа).шаг 3 — Основа конструкции – ось Xвозьмите кусок пластика (я использовал оргстекло) или металла, нужно что-то прочное и плоское, и прикрепите его к U-образной раме. А теперь коварная часть. Круглая штука называется подшипником. Можете достать ее из двигателя или купить в специализированном магазине. Закрепите ее на куске алюминия. Возьмите стяжную гайку 0,5 см и вкрутите ее в алюминий, как показано на фото. Подшипник служит креплением для платформы Х с направляющей Х, а стяжная гайка позволит двигателю ходить взад и вперед по платформе. Не помешает смазать направляющие и стяжную гайку.шаг 4 — Платформа YПлатформа Y – это то же самое, что и платформа X, только повернутая на 90 градусов. Устанавливаем две направляющие и двигатель на платформе Х (в горизонтальной плоскости), берем кусок плоского материала и U-образный профиль и собираем подвижную платформу Y. Не забудьте о подшипнике и стяжной гайке. Когда все сделаете, должно получиться нечто подобное.шаг 5 — Собираем ось ZИ снова мы повторяем схему создания платформ Х и Y для сборки платформы Z. Возьмите плоский материал, здесь я использовал белое оргстекло. Прикрепите направляющие и двигатель, и снова U-образный профиль и подшипник дополняют конструкцию. История со стяжной гайкой немного изменится (см. фото). Четыре стойки, располагающиеся на платформе, будут держать двигатель. Поскольку платформа будет двигаться вверх и вниз, под весом двигателя она может соскочить с направляющих. Чтобы это предотвратить, добавим по роликовому подшипнику к каждому концу направляющей.шаг 6 — Продолжаем сборкуТеперь закрепляем двигатель в платформе Z, затем инсталлируем платформу в раму. Вот, собственно, и оно. Пока что это чисто механическая конструкция. Далее мы подключим электродвигатели к контроллеру и запустим программу на ПК. Но это я оставлю для последующих статей.шаг 7 — Что он делаетЕсли вы заинтересовались этой статьей, похоже, вы уже имеете представление, что можно делать с помощью трехкоординатного фрезерного станка, управляемого компьютером. Удивительно, какой точности можно добиться, если немного над ним поколдовать. Убедитесь, что направляющие держатся крепко и располагаются ровно. Хорошо закрепите роликовый подшипник, чтобы платформа не двигалась.Я использовал станок для создания печатных плат. Он отлично подойдет и для гравирования именных жетонов и значков, моддинга во всех его начинаниях и проявлениях. Здорово наблюдать, как станок вырезает объемную деталь из пенопласта или пластмассы.ПРЕДУПРЕЖДЕНИЕ необходимо иметь соответствующую программу. Некоторые производители предлагают готовые комплекты из двигателей, драйверов и программ. Так процедура облегчается, но денег придется заплатить больше.фрезерный станок своими рукамифрезерный станок своими рукамишаг 8 — Ролик «Гравировать легко»шаг 9 — ГравировкаЯ снова собрал свою машинку после написания этой статьи, сделал кое-какую гравировку и обработал печатную плату.(P.S. хотел использовать в качестве материала сыр, но что-то не пошло и пришлось его съесть.)Фрезерование пластика проходит гладко, но вот для печатной платы в левой части резка пошла слишком глубоко. Именно после таких недочетов и хочется настроить станок на более точную работу. Возьмите немного алюминиевой фольги и подложите ее под направляющие оси Y. По мере того как платформа движется слева направо, высота изменяться не должна.Заметьте, я закрепляю обрабатываемый материал клейкой лентой. Во всей этой конструкции мне нравится то, что любую проблему несложно решить, так как конструкция состоит из простых элементов.http://modnews.ru/modding/view/8569http://brigadeer.ru/instrument-stolyara/frezernye-stanki-i-frezerovanie.htmlhttp://ukrlot.com/frezernyj_svoimi_rukami.html

магазине. С помощью станка можно делать гравировки на плоскости и печатной плате, а также фрезеровать в объеме и вырезать различные фигуры из пенопласта, дерева, пластика и других мягких материалов.шаг 1 — РамаВ качестве рамы должна быть использована плоская поверхность, на которой все оборудование будет установлено горизонтально. Кроме этого рама должна иметь U-образное колено, чтобы крепко удержать ось Z (верхнюю и нижнюю часть с двигателем). Ради хохмы я взял трубу толщиной около 2,5см, оказалось, это очень удобный вариант. Когда требовалось что-то отрегулировать, я просто ударял по ней молотком. Как вы видите, свая, которая держит ось Z, необязательно должна располагаться в центре, однако, она должна быть прочной, и водопроводная труба для этого отлично подходит. Затем, когда вы удостоверитесь, что стыки труб находятся там, где нужно, воспользуйтесь герметиком, тогда конструкция станет еще прочнее.шаг 2 — Направляющие и двигатель оси ХСейчас самое время добавить направляющие к платформе оси Х. Эти направляющие из алюминия с U-образной выемкой имеют ширину 1,9 см. Купить их можно в любом магазине, где продаются металлические изделия. Под каждую направляющую на стыке с осью подложите шайбу, чтобы они не располагались вплотную друг другу. Ничего страшного, если направляющие не будут идеально параллельными. Почему – узнаете позже. Теперь установите шаговый двигатель с держателем как на фото. Присоедините его на ¼ длины шпильками c резьбой к валу электродвигателя с небольшим кусочком резинового шланга (1 см термоусадочной трубки). Теперь все готово для установки подвижной части оси Х (платформа).шаг 3 — Основа конструкции – ось Xвозьмите кусок пластика (я использовал оргстекло) или металла, нужно что-то прочное и плоское, и прикрепите его к U-образной раме. А теперь коварная часть. Круглая штука называется подшипником. Можете достать ее из двигателя или купить в специализированном магазине. Закрепите ее на куске алюминия. Возьмите стяжную гайку 0,5 см и вкрутите ее в алюминий, как показано на фото. Подшипник служит креплением для платформы Х с направляющей Х, а стяжная гайка позволит двигателю ходить взад и вперед по платформе. Не помешает смазать направляющие и стяжную гайку.шаг 4 — Платформа YПлатформа Y – это то же самое, что и платформа X, только повернутая на 90 градусов. Устанавливаем две направляющие и двигатель на платформе Х (в горизонтальной плоскости), берем кусок плоского материала и U-образный профиль и собираем подвижную платформу Y. Не забудьте о подшипнике и стяжной гайке. Когда все сделаете, должно получиться нечто подобное.шаг 5 — Собираем ось ZИ снова мы повторяем схему создания платформ Х и Y для сборки платформы Z. Возьмите плоский материал, здесь я использовал белое оргстекло. Прикрепите направляющие и двигатель, и снова U-образный профиль и подшипник дополняют конструкцию. История со стяжной гайкой немного изменится (см. фото). Четыре стойки, располагающиеся на платформе, будут держать двигатель. Поскольку платформа будет двигаться вверх и вниз, под весом двигателя она может соскочить с направляющих. Чтобы это предотвратить, добавим по роликовому подшипнику к каждому концу направляющей.шаг 6 — Продолжаем сборкуТеперь закрепляем двигатель в платформе Z, затем инсталлируем платформу в раму. Вот, собственно, и оно. Пока что это чисто механическая конструкция. Далее мы подключим электродвигатели к контроллеру и запустим программу на ПК. Но это я оставлю для последующих статей.шаг 7 — Что он делаетЕсли вы заинтересовались этой статьей, похоже, вы уже имеете представление, что можно делать с помощью трехкоординатного фрезерного станка, управляемого компьютером. Удивительно, какой точности можно добиться, если немного над ним поколдовать. Убедитесь, что направляющие держатся крепко и располагаются ровно. Хорошо закрепите роликовый подшипник, чтобы платформа не двигалась.Я использовал станок для создания печатных плат. Он отлично подойдет и для гравирования именных жетонов и значков, моддинга во всех его начинаниях и проявлениях. Здорово наблюдать, как станок вырезает объемную деталь из пенопласта или пластмассы.ПРЕДУПРЕЖДЕНИЕ необходимо иметь соответствующую программу. Некоторые производители предлагают готовые комплекты из двигателей, драйверов и программ. Так процедура облегчается, но денег придется заплатить больше.фрезерный станок своими рукамифрезерный станок своими рукамишаг 8 — Ролик «Гравировать легко»шаг 9 — ГравировкаЯ снова собрал свою машинку после написания этой статьи, сделал кое-какую гравировку и обработал печатную плату.(P.S. хотел использовать в качестве материала сыр, но что-то не пошло и пришлось его съесть.)Фрезерование пластика проходит гладко, но вот для печатной платы в левой части резка пошла слишком глубоко. Именно после таких недочетов и хочется настроить станок на более точную работу. Возьмите немного алюминиевой фольги и подложите ее под направляющие оси Y. По мере того как платформа движется слева направо, высота изменяться не должна.Заметьте, я закрепляю обрабатываемый материал клейкой лентой. Во всей этой конструкции мне нравится то, что любую проблему несложно решить, так как конструкция состоит из простых элементов.http://modnews.ru/modding/view/8569http://brigadeer.ru/instrument-stolyara/frezernye-stanki-i-frezerovanie.htmlhttp://ukrlot.com/frezernyj_svoimi_rukami.html

prom-toles.ru

Как сделать фрезерный стол своими руками: чертежи, видео

Каждый, кто всерьез занимается обработкой дерева, знает, насколько важно наличие хорошего фрезера. Однако вовсе необязательно отдавать за этот инструмент заоблачные суммы — его вполне можно смастерить своими руками. О том, как это сделать, и пойдет речь в этой статье.

Содержание статьи:

Изготовление фрезерного стола + (Видео)

Качественно сделанный фрезерный стол значительно повышает эффективность работы с ручным фрезером. Однако их покупка может влететь в копеечку, потому куда проще будет сделать такой стол самостоятельно, используя для этого специальные чертежи. Это позволит порядочно сэкономить средства и, к тому же, процесс не отнимет слишком много времени. Существует несколько типов фрезерных столов: стационарный, адаптивный и портативный. В этой статье речь пойдет о стационарном варианте, ведь он наиболее сложен в исполнении. А, значит, научившись делать его, остальные типы фрезеров можно будет изготовить без труда.

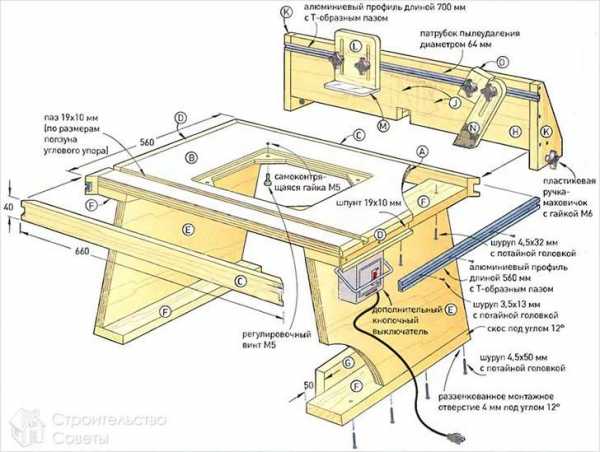

Выбор чертежей и материалов

Перед тем как приступать к какой-либо работе, следует определиться, какой именно результат необходимо получить. Проще всего будет сделать фрезерный стол на основе обычного верстака, но лучше все-таки делать отдельную конструкцию. А если же для этой цели все-таки берется обычный стол, то он должен быть очень крепким и устойчивым. Важно правильно подобрать и габариты: так, оптимальная высота составляет примерно 90-100 см. Еще более удачным выходом будет стол с регулируемой высотой, ведь это позволит подстраивать фрезерный станок под потребности мастера. Общий вид элементов фрезерного стола можно увидеть ниже.

Что до материалов, то здесь тоже существуют свои тонкости. Зачастую крышки для такого стола изготавливают из МДФ-плиты. В целом, это оправдано: они недорогие, легкие и удобные в использовании. Популярным материалом является также фенольный пластик — он более прочный и долговечный, чем МДФ. Но и более дорогой — примерно на 20%. Можно изготовить столешницу из листа металла. Важно одно — поверхность должна быть абсолютно гладкой, так как заготовки должны легко перемещаться по поверхности стола, нигде не цепляясь и не застревая. Толщина крышки не должна превосходить 35 мм.

Из инструментов для работы понадобятся:

- Электрическая дрель.

- Стамеска.

- Шлифовальная машинка. В принципе, шлифовку можно произвести и вручную при помощи наждачки, но это займет куда больше времени.

- Рубанок.

- Шуруповерт.

- Лобзик.

Как видно, и материалы, и инструменты для изготовления фрезерного стола не так уж и сложно раздобыть. Но крайне важно, чтобы все было качественным, ведь от этого напрямую зависит долговечность и надежность изделия.

Этапы изготовления стола

Когда все подготовительные работы завершены, можно приступать непосредственно к изготовлению изделия. Выполняется все в несколько этапов. Они будут перечислены ниже.

- Сборка станины. Именно так называется стол, на котором будут монтироваться остальные детали фрезерного станка. Если в качестве основы берется уже готовый стол, то этот пункт можно опустить. Однако, как уже говорилось, будет удобнее, если станина будет делаться с нуля. К примеру, достаточно удачным можно считать такой вариант:

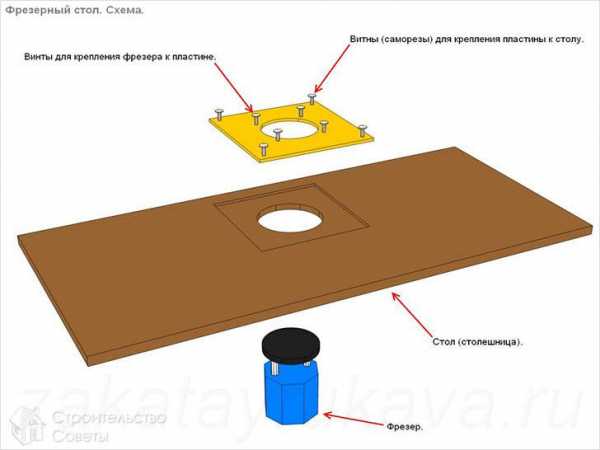

- Установка монтажной пластины. На крышку стола необходимо установить не слишком толстую доску или текстолит. Толщина этой детали не должна превышать 8 мм. Опять же, можно взять для этой цели металлическую пластину — такая деталь прослужит долго. В ней делается отверстие, по размеру соответствующее фрезеру. Также делаются 4 отверстия по краям, с помощью которой монтажная пластина крепится к крышке стола. Важно, чтобы пластина не выступала за края столешницы, иначе за нее будут постоянно цепляться. То, как выглядит это приспособление, можно увидеть на картинке ниже.

- Изготовление продольного упора. Он необходим для выполнения множества фрезерных работ. Пластина, используемая в качестве направляющей, должна быть идеально ровной и строго перпендикулярной к столешнице. Удобной в использовании будет направляющая с Т-образным пазом. К станине параллельный упор крепится при помощи зажимов определенного типа. Для того, чтобы пластина оставалась перпендикулярной к столешнице, используют специальные опорные ножки. Вот как выглядит направляющая шина:

Направляющая шина

- Установка паза для подвижного упора. Обычно при помощи фрезера обрабатывают продольные кромки, но порой нужно работать с пазами, расположенными поперек досок. Именно для таких случаев предназначен параллельный упор.

Существуют некоторые нюансы, связанные с выполнением каждого из пунктов. Однако каждому, кто имеет опыт работы с изделиями из дерева, будет под силу сделать фрезерный стол. Важно лишь внимательно отнестись к поставленной задаче.

Как сделать фрезер собственноручно + (Видео)

Большинство людей предпочитает покупать готовые инструменты, но некоторые из них вполне можно сделать своими руками. Относится к таковым и ручной фрезер. Конечно, речь не идет о сборке с нуля — это отнимает уйму времени. Зато фрезер вполне можно сделать из другого, более простого и дешевого инструмента. К примеру, из дрели. Также можно сделать этот инструмент из болгарки или перфоратора. Оптимально брать устройство мощностью от 600 до 1000 Вт ( это может быть «Фиолент» или что-то в таком духе). Вся конструкция будет состоять из мотора (то есть непосредственно дрели) и рамки, в которой он будет фиксироваться. О том, как именно будет происходить процесс, речь пойдет ниже.

Процесс изготовления фрезера

Первым делом изготавливается рамка, в которую потом надо будет установить дрель. Она вырезается из ДСП-плиты, затем сверху устанавливается специальный железный хомут для дополнительной фиксации. Части конструкции скрепляются между собой саморезами. В патрон дрели зажимается фреза. Чтобы конструкция была достаточно устойчивой, рамка прикрепляется к столешнице при помощи саморезов. Конечно, даже при, казалось бы, хорошей фиксации, дрель может пошатываться в рамке, что приведет к тому, что деревянные детали, обработанные на таком фрезере, будут выглядеть неаккуратно. Неплохим выходом станет размещение поворотного рычажка сбоку, а не сверху — мотор в таком случае будет меньше расшатываться при работе.

Конечно, есть у такого решения и определенные недостатки. К примеру, такое самодельное устройство не подходит для длительных работ: при постоянном использовании оно быстро выйдет из строя. А из-за небольшой мощности с помощью такого инструмента сложно обрабатывать древесину твердых пород. Но фрезер, сделанный из дрели будет стоить недорого, он простой в использовании, да и собрать его сможет даже новичок. Потому используется такая конструкция достаточно часто.

В заключение стоит отметить, что не стоит бояться делать инструменты для работы по дереву самостоятельно: дорогое заводское оборудование, несомненно, будет в чем-то лучше, но порой доступность и низкая цена играет куда большую роль. В особенности если речь идет об изделиях, где не обязательно придерживаться высокой точности. Идеально подойдет такое собранное самостоятельно изделие для тех, кто только учится работать по дереву, но порой оно может выручить и более опытных мастеров.

instrument-blog.ru