Содержание

Раздел 4. Основные виды сварных конструкций. Типы, область применения, параметры, определяющие их прочность и устойчивость.

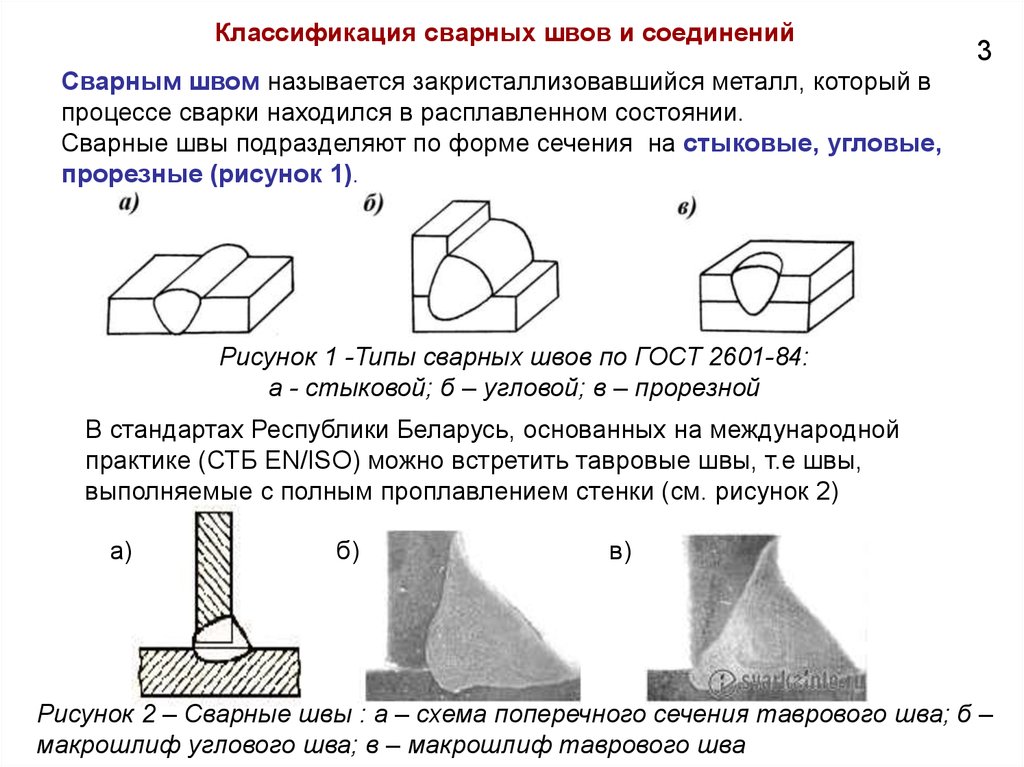

Тема: «Классификация

сварных конструкций. Решетчатые

конструкции».

Сварные конструкции

классифицируют:

По целевому

назначению (вагонные, судовые,

авиационные и т.д.).В зависимости

от толщины свариваемых материалов

(тонкостенные и толстостенные).По материалам

(стальные, алюминиевые, титановые и

т.д.).По способу

получения заготовок (листовые,

сортопрофильные, сварно-литые,

сварно-кованные и сварно-штампованные).По конструктивной

форме сварных изделий и по особенностям

эксплуатационных нагрузок (решетчатые

сварные конструкции, балки, оболочки,

корпусные транспортные конструкции

и детали машин и приборов).

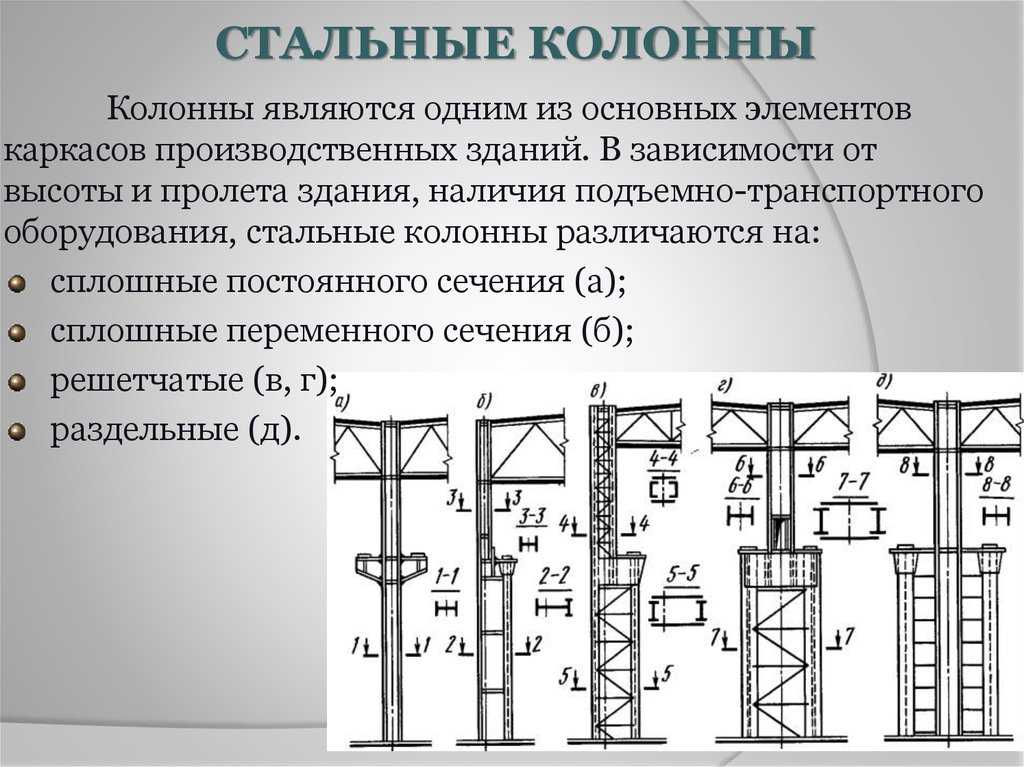

Решетчатая

конструкция

– это система стержней из профильного

проката или труб, соединенных в узлах

таким образом, что стержни испытывают

растяжение или сжатие, а иногда

сжатие с продольным изгибом. К ним

относятся фермы, мачты, колонны,

арматурные сетки и каркасы.Балками

называют конструкции таврового,

двутаврового, коробчатого или других

видов сечения, работающие в основном

на поперечный изгиб. К ним относится

поперечные или продольные балки

мостовых кранов, балки подкрановых

путей, строительные колонны, пролетные

балки мостов и т.п.Оболочковые

конструкции

(листовые конструкции) делят на два

вида: работающие при избыточном

давлении (емкости, автоклавы, сосуды

и трубопроводы) и работающие при

знакопеременных нагрузках и высокой

температуре (корпуса вращающихся

цементных печей, трубных мельниц,

биобарабанов и т. п.).

п.).Корпусные

транспортные конструкции

подвергаются динамическим нагрузкам.

От них требуется высокая жесткость

при минимальной массе. К ним относятся

корпуса судов и летательных аппаратов,

вагонов, кузова автомобилей.Детали машин

и приборов

работают преимущественно при

переменных, многократно повторяющихся

нагрузках. Характерное требование к

ним – получение точных размеров.

Примеры мембранные узлы.

Все решетчатые

конструкции разделяют на:

плоские (строительные

фермы, стойки, арматурные сетки).пространственные

(колонки, мачты, каркасы).

Изготавливаются

из металла толщиной до 10 мм; суммарная

толщина редко превышает 40 – 60 мм.

Длина швов обычно

не более 200 – 400 мм; швы различным образом

ориентированы в пространстве. Поэтому

Поэтому

сварка таких конструкций выполняется

полуавтоматом (шланговые) в защитном

газе, порошковой или самозащитной

проволокой или РДС штучными элементами.

Применение автоматической сварки

неэкономично, так как здесь короткие,

криволинейные и труднодоступные швы.

Такие швы свойственны

всем решетчатым конструкциям, например

фермам (рис.

1).

Собирают и сваривают

фермы по разметке, по контуру и в

кондукторах.

Узлы фермы сваривают

последовательно от середины к опорам,

так напряжения металла в узлах фермы

будут минимальными (рис.

2).

Рис. 1 Узлы

стропильных ферм

1 — пояс; 2 —

раскос;

3 — стойка; 4 —

косынка

1 — копир;

2 — полуферма

Рис.

2

При наличии швов

различного сечения вначале накладывают

швы с большим сечением, а затем – с

меньшим.

В решетчатых

конструкциях каждый элемент прихватывается

с двух сторон швами длиной не менее 30 –

40 мм с катетом шва не менее 5 мм в местах

расположения сварных швов. Сборочные

прихватки выполняются сварными

материалами тех же марок, какие

используются при сварке конструкции.

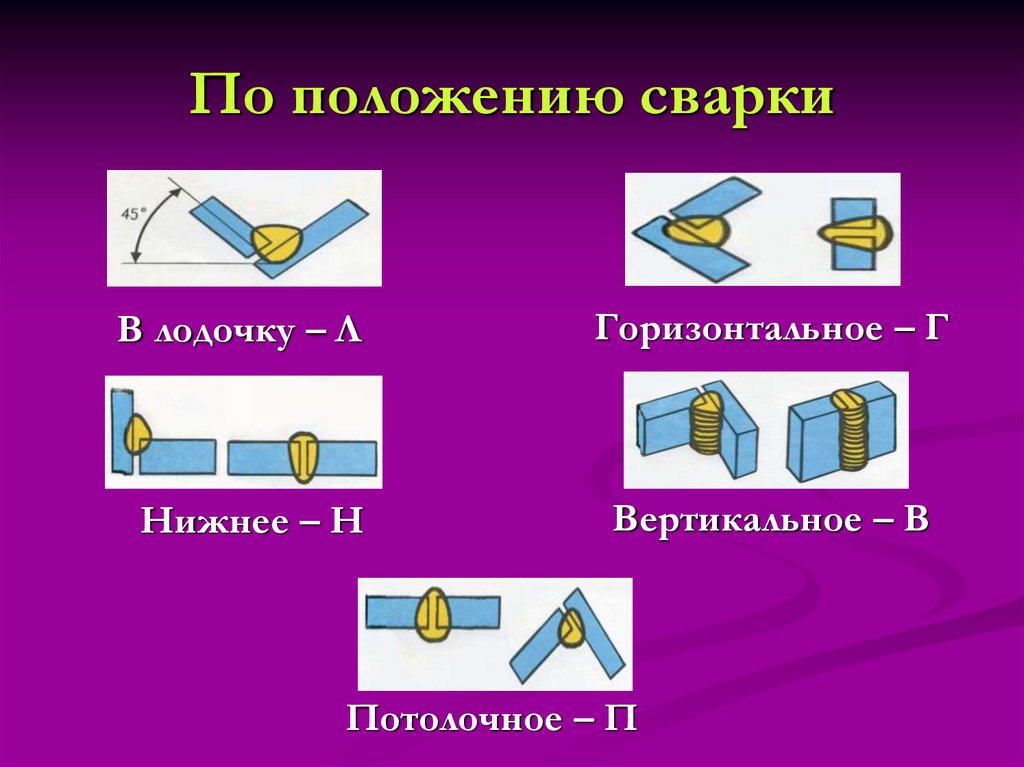

Сварку ведут в

нижнем положении от края косынки к

центру пересечений осей элементов

фермы.

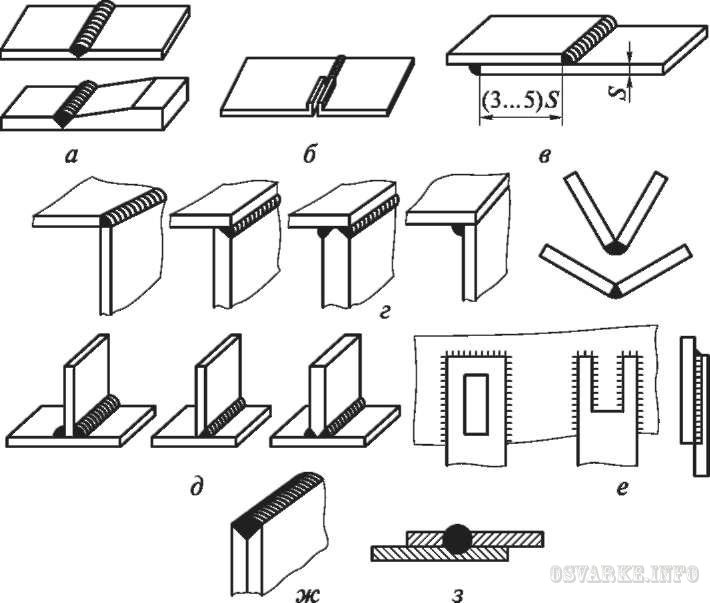

Стержни решетки,

например из уголков, собирают с другими

элементами обваркой по контуру, иногда

фланговыми или лобовыми швами (рис.

3).

Фланговый (боковой)

Лобовой

Не рекомендуется

применять прерывистые швы, и швы с

катетом менее 3 мм и длиной 60 мм.

Концы фланговых

швов выводят на торцы привариваемого

элемента на длину 20 мм (рис.

4), что

гарантирует прочность соединений.

В первую очередь

выполняют стыковые швы, а затем – угловые

(рис. 5).

5).

Близко расположенные

друг к другу швы нельзя выполнять сразу;

надо охладить тот участок основного

металла, на котором будет выполняться

второй, близко расположенный шов (рис.

4). Это

необходимо для того, чтобы уменьшать

перегрев металла и величину зоны

пластических деформаций от сварки; в

результате этого работоспособность

сварного узла возрастет.

Рис. 4 Порядок выполнения флангового

Рис. 5 Последовательность

(продольного) шва: 1 – 4 очередность

сварки выполнения швов: 1 –

стыковые, 2 – угловые

Сварные конструкции своими руками | Электросварка

Автор: Михаил Щербаков. Рубрика: без рубрики

Некоторое время назад я собирался провести живой интенсив по изготовлению сварных конструкций, но на него зарегистрировалось не очень много народу, и сейчас я пытаюсь разобраться, почему так получилось. Пожалуйста, напишите в комментариях, какие темы из этого списка вам интересны, а что можно убрать и что вы хотели бы, чтобы я добавил. Список такой:

Список такой:

- Какие виды сварки наиболее применимы в быту, их отличительные особенности и области применения

- Технологические особенности изготовления сварных конструкций

- Технологические особенности ремонта сварных конструкций

- Как и с помощью каких средств сделать эскиз вашей будущей сварной конструкции

- В каких случаях необходимо выполнять расчёт сварной конструкции

- Как правильно рассчитать сварную конструкцию, чтобы она была надёжной и безопасной

- Как правильно рассчитать длину заготовок сварной конструкции с учётом технологии сварки

- Классификация и основные свойства металлов, а также необходимая информация про металлы, которую обязательно должен знать электросварщик

- Основы подбора материалов для изготовления и ремонта сварных конструкций

- Как правильно подобрать сварочные электроды для качественной сварки

- Секреты практического использования электродов

- Рекомендации по покупке и использованию и хранению сварочных электродов

- Инструменты и приспособления для подготовки заготовок к сварке

- Как правильно подготовить заготовки к сварке

- Особенности сборки пространственных сварных конструкций

- Основные параметры сварки и их влияние на выполняемый сварочный шов

- Каким должно быть сечение сварочных проводов, их длина и допустимые токи

- Методы расчёта и подбора сварочного тока

- Зависимости между сварочными параметрами и последовательность их настройки

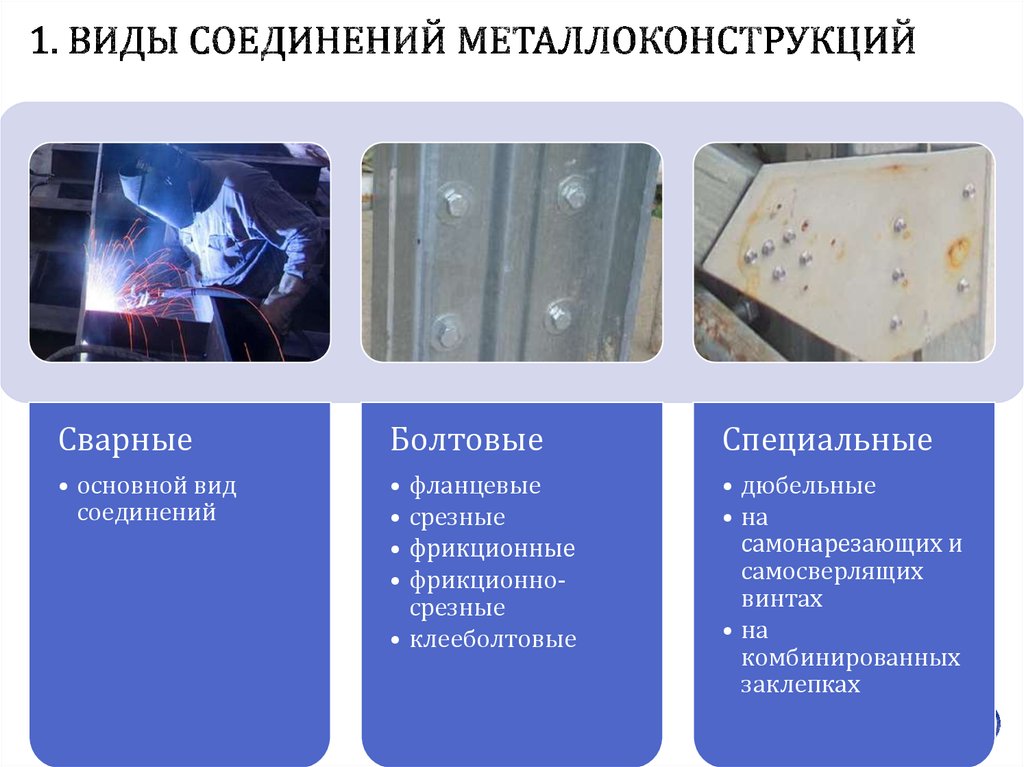

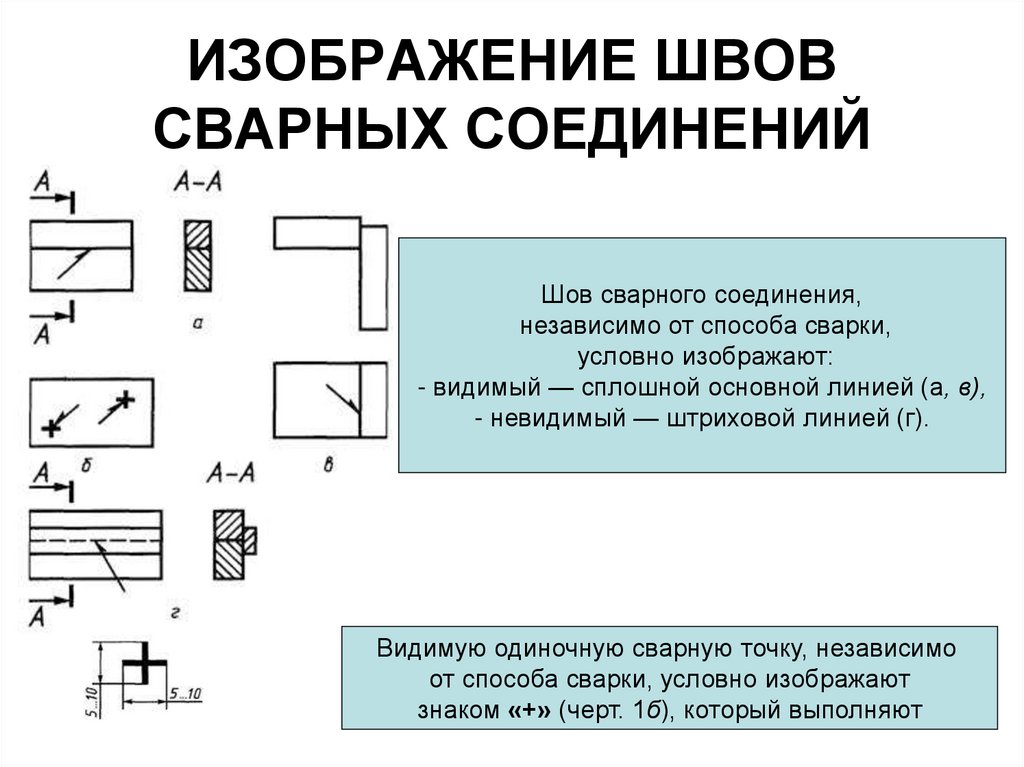

- Основные виды сварных швов и их особенности

- Основные виды сварных соединений и их особенности

- Практические приёмы, позволяющие облегчить сварку тонкого металла, выполнение потолочных и вертикальных швов

- Настройка инверторного сварочного аппарата, позволяющая облегчить сварку тонкого металла, выполнение потолочных и вертикальных швов

- Отличия в изготовлении стационарных сварных конструкций от мобильных

- Особенности формирования сварного шва и влияние их на процесс изготовления сварных конструкций

- Особенности сварки труднодоступных сварных соединений

- Как правильно выбрать тип сварного шва в соответствии с поставленной задачей

- Практические приёмы выполнения сварных швов, которые следует использовать при сварке тонкого металла, заполнении зазоров между деталями и выполнении потолочных швов

- Как сваривать трубы встык

- Как делать Т-образную врезку труб

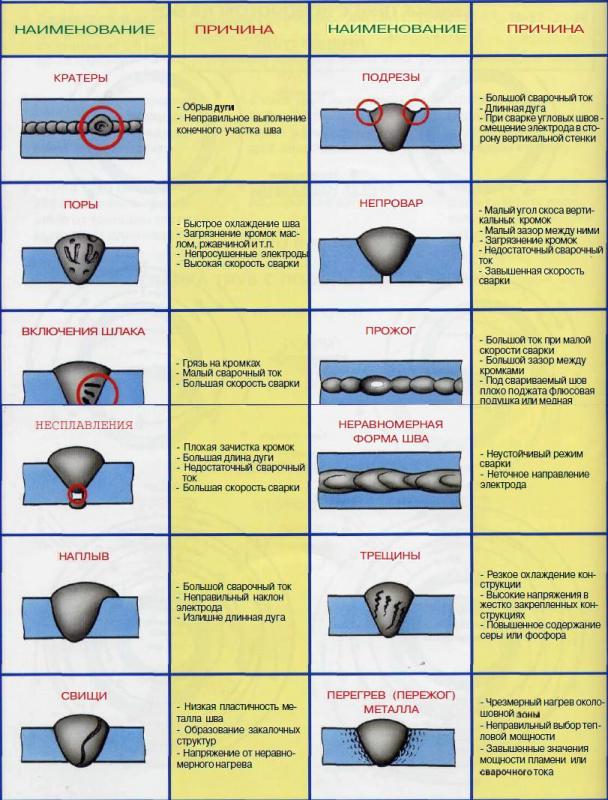

- Основные ошибки при изготовлении сварных конструкций их причины и методы устранения

- Дефекты сварных соединений

- Устранение видимых дефектов

- Какие ошибки приводят к браку сварного соединения

- Ошибки конструирования и расчётов

- Механическая обработка сварных швов и соединений

- Антикоррозионная обработка сварных швов и соединений

- Основные виды поломок

- Ремонт без удаления испорченного участка

- Ремонт с полной заменой (вырезкой) испорченного участка

- Обработка отремонтированного соединения и/или отремонтированной конструкции

- Ответы на вопросы

Итак, какие из этих тем вам интересны? Что убрать и что добавить?

Очень жду ваших ответов в комментариях. Заранее спасибо.

Заранее спасибо.

видов сварных швов | Гражданское строительство X

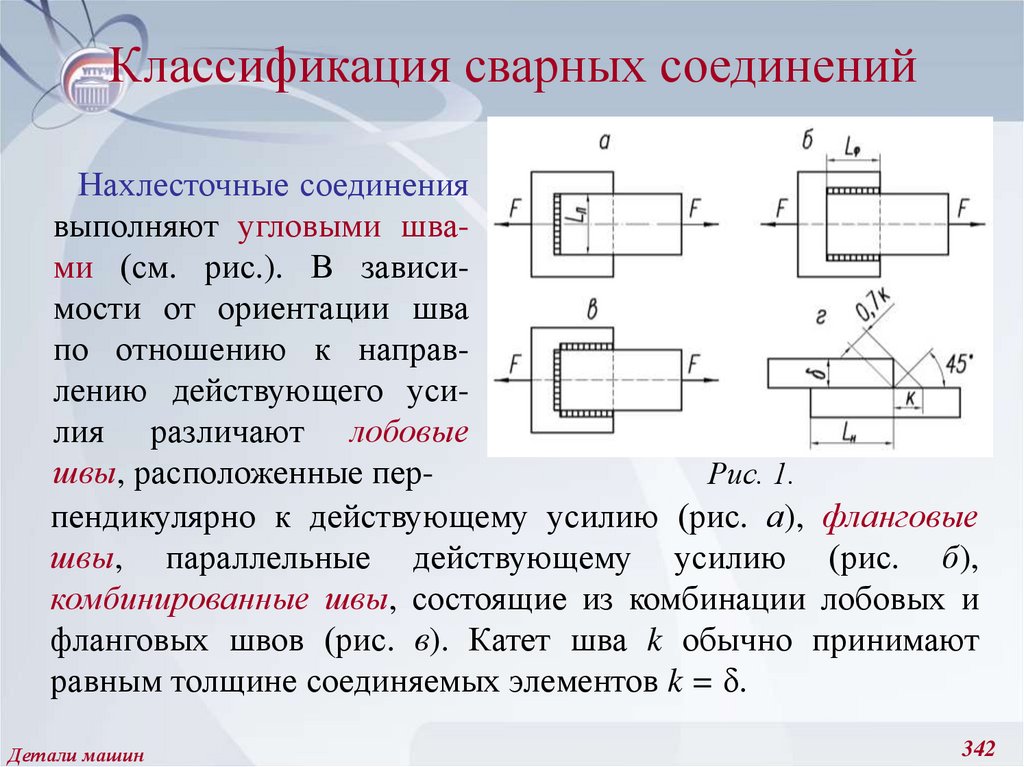

Основными типами сварных швов, используемых для конструкционной стали, являются угловые, пазовые, пробковые и щелевые. Чаще всего используется угловой шов. При легких нагрузках он наиболее экономичен, т. к. требуется небольшая подготовка материала. Для тяжелых нагрузок наиболее эффективными являются сварные швы с разделкой кромок, поскольку можно легко получить полную прочность основного металла. Использование пробочных и щелевых сварных швов обычно ограничивается особыми условиями, когда угловые швы или сварные швы с пазами нецелесообразны.

В соединении может использоваться более одного типа сварки. Если да, то допустимая нагрузка соединения представляет собой сумму эффективных нагрузок каждого используемого типа сварного шва, рассчитанных отдельно относительно оси группы.

Прихваточные сварные швы могут использоваться для сборки или транспортировки. Никакой несущей способности в окончательной конструкции им не придается. В некоторых случаях эти сварные швы должны быть удалены после окончательной сборки или монтажа.

В некоторых случаях эти сварные швы должны быть удалены после окончательной сборки или монтажа.

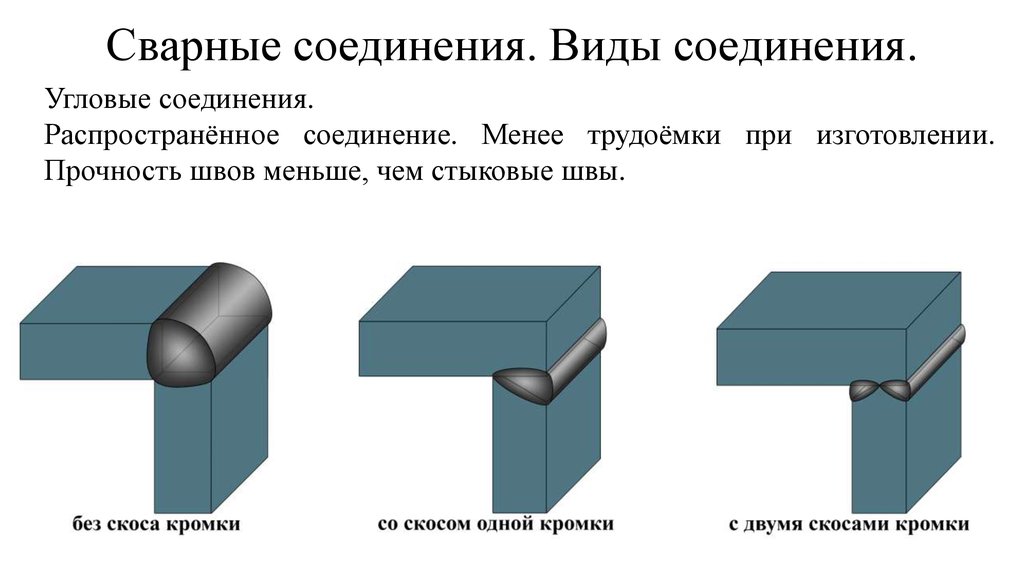

Угловые швы имеют общую форму равнобедренного прямоугольного треугольника (рис. 5.12). Размер сварного шва определяется длиной ноги. Прочность определяется толщиной шва, кратчайшим расстоянием от корня (пересечения ветвей) до поверхности шва. Если две стороны неравны, номинальный размер сварного шва определяется более короткой стороной. Если сварные швы вогнутые, то проход соответственно уменьшается, как и прочность.

Угловой шов используется для соединения двух поверхностей приблизительно под прямым углом друг к другу. Соединения могут быть внахлест (рис. 5.13), тавровыми или угловыми (рис. 5.14). Угловые сварные швы также могут использоваться со сварными швами с разделкой кромок для усиления угловых соединений. В косом Т-образном соединении угол наплавки может варьироваться до 30 от перпендикуляра, а один угол соединяемой кромки может быть приподнят до 3–16 дюймов. Если зазор больше 1–16 дюймов. „16 дюймов, сварной участок должен быть увеличен на величину корневого отверстия.

„16 дюймов, сварной участок должен быть увеличен на величину корневого отверстия.

Разделочные швы выполняются в разделке между кромками двух соединяемых деталей. Эти сварные швы, как правило, используются для соединения двух пластин, лежащих в одной плоскости (стыковое соединение), но они также могут использоваться для тавровых и угловых соединений.

Стандартные виды разделочных швов именуются в соответствии с формой свариваемых кромок: квадратная, одинарная V, двойная V, одинарная, двойная, U одинарная, двойная U, одинарная J, двойная J (рис. 5.15). ). Кромки могут быть сформированы газовой резкой, дуговой строжкой или строганием кромок. Однако в зависимости от используемого процесса сварки материал толщиной до 5×8 дюймов можно сваривать разделочной сваркой с прямоугольными кромками.

Сварные швы должны проходить по всей ширине соединяемых деталей. Запрещаются прерывистые разделочные швы и стыковые соединения, сваренные не полностью по всему поперечному сечению.

Сварные швы с разделкой кромок также классифицируются как сварные швы с полным и частичным проплавлением.

При сварке с полным проваром материал сварного шва и основной металл сплавляются по всей глубине соединения. Этот тип сварки выполняется привариванием с обеих сторон соединения или с одной стороны к опорному стержню или подкладочному шву. Когда соединение выполнено сваркой с обеих сторон, корень первого прохода зачищается или выдалбливается до прочного металла перед сваркой на противоположной стороне или выполняется обратный проход. Размер горловины сварного шва с разделкой кромок с полным проплавлением для расчета напряжений равен полной толщине более тонкой части 9.0003, за исключением усиления сварного шва.

Сварные швы с частичным проплавлением обычно используются, когда передаваемые усилия малы.

Кромки могут быть профилированы не на всю толщину стыка, а глубина шва может быть меньше толщины стыка (рис. 5.15). Но даже если кромки полностью сформированы, сварные швы с разделкой кромок, выполненные с одной стороны без подкладочной полосы или выполненные с обеих сторон без обратной выемки, считаются сварными швами с частичным проплавлением. Они часто используются для соединений в строительных колоннах, несущих только осевые нагрузки. В мостах такие сварные швы не должны использоваться там, где натяжение может быть приложено нормально к оси сварных швов.

Они часто используются для соединений в строительных колоннах, несущих только осевые нагрузки. В мостах такие сварные швы не должны использоваться там, где натяжение может быть приложено нормально к оси сварных швов.

Пробковые и щелевые сварные швы используются для передачи сдвига в соединениях внахлестку и для предотвращения коробления деталей внахлестку. В зданиях их также можно использовать для соединения компонентов сборных элементов.

(Однако сварка пробкой или прорезью не допускается для стали A514.) Сварные швы выполняются с контактирующими частями внахлест путем наплавки металла шва в круглые или прорезные отверстия в одной части.

Отверстия могут быть частично или полностью заполнены, в зависимости от их глубины. Грузоподъемность полностью приваренной пробки или паза равна произведению площади отверстия на допустимое напряжение.

Если внешний вид не является основным фактором, предпочтительным является угловой сварной шов в отверстиях или пазах.

Экономия в выборе. При выборе сварного шва проектировщики должны учитывать не только тип соединения, но и тип сварного шва, для которого требуется минимальное количество металла. Это позволит сэкономить и материал, и время.

При выборе сварного шва проектировщики должны учитывать не только тип соединения, но и тип сварного шва, для которого требуется минимальное количество металла. Это позволит сэкономить и материал, и время.

В то время как прочность углового шва зависит от размера, объем металла зависит от квадрата размера. Например, угловой сварной шов диаметром 1×2 дюйма содержит в четыре раза больше металла на дюйм длины, чем сварной шов размером 1×4 дюйма, но только в два раза прочнее. Как правило, меньший, но более длинный угловой шов стоит меньше, чем больший, но более короткий шов той же мощности.

Кроме того, небольшие сварные швы могут быть наплавлены за один проход. Большие сварные швы требуют нескольких проходов. Они занимают больше времени, поглощают больше металла сварного шва и стоят дороже. В качестве руководства по выбору сварных швов в таблице 5.12 указано количество проходов, необходимое для некоторых часто используемых типов сварных швов. Сварные швы

с двойной V-образной кромкой и с двойной фаской содержат примерно вдвое меньше металла, чем

с одинарной V-образной кромкой и швом с одинарной фаской, соответственно (за вычетом влияния корневого промежутка). Тем не менее, следует учитывать стоимость подготовки кромок и дополнительных работ по выдалбливанию для обратного прохода. Кроме того, для тонкого материала, для которого может быть достаточно одного прохода, неэкономично использовать электроды меньшего размера для сварки с двух сторон. Кроме того, плохой доступ или менее благоприятное положение для сварки (ст. 5.18) может сделать несимметричный разделочный шов более экономичным, поскольку его можно сваривать только с одной стороны.

Тем не менее, следует учитывать стоимость подготовки кромок и дополнительных работ по выдалбливанию для обратного прохода. Кроме того, для тонкого материала, для которого может быть достаточно одного прохода, неэкономично использовать электроды меньшего размера для сварки с двух сторон. Кроме того, плохой доступ или менее благоприятное положение для сварки (ст. 5.18) может сделать несимметричный разделочный шов более экономичным, поскольку его можно сваривать только с одной стороны.

Когда канавки со скосом или V-образные канавки могут быть вырезаны пламенем, они стоят меньше, чем J- и U-образные канавки, которые требуют планирования или строжки дугой.

Что такое сварка конструкций? — Штаб-квартира по сварке

Сварка конструкций включает в себя создание различных сварных швов с использованием различных материалов компонентов для создания, изготовления и возведения сварных конструкций. Структурная сварка имеет свой собственный набор кодов, чертежей и типов сварных соединений.

Сварщикам конструкций требуется определенный набор навыков, включающий сбалансированные измерения и точность, чтобы выполнять свою работу эффективно. В этой статье я рассмотрю несколько вопросов, касающихся структурной сварки, ее требований и результатов.

Где применяется структурная сварка?

Конструкционная сварка используется для создания металлических каркасов зданий, мостов, транспортных средств и множества других сложных конструкций. Конструкционная сварка также используется для резки и ремонта балок, колонн и балок.

Сварка конструкций используется в различных отраслях промышленности, включая строительство, производство, судостроение, горнодобывающую промышленность, распределение нефти и газа, автомобилестроение, аэрокосмическую, военную и тяжелую промышленность.

Типы сварочных процессов, используемых при сварке конструкций

Товарная сталь является наиболее широко используемым металлом для сварки конструкций. Он предлагает гораздо лучшую долговечность и более устойчив к нагрузкам, чем большинство других металлов.

Еще одним преимуществом является то, что он довольно легкий по сравнению с другими металлами, такими как алюминий и железо. Сталь также достаточно экономична.

При сварке стальных конструкций используются в основном три типа сварочных процессов; сварка стержнем, сварка шпилек и дуговая сварка под флюсом.

Ручная сварка

Сварка стержнем также широко известна как электродуговая сварка в среде защитного газа (SMAW). Это наиболее широко используемый процесс сварки стальных конструкций.

В этом методе дуга зажигается между плавящимся электродом с флюсовым покрытием и металлом, который необходимо сваривать.

Флюс создается из компонента на минеральной основе, который покрывает расплавленную сварочную ванну и защищает ее от окружающей среды. После того, как сварной шов остынет и затвердеет, отложения шлака удаляются с помощью инструмента для рубки или проволочной щетки.

Сварка SMAW используется для сварки или соединения двух металлических деталей, таких как сталь, со сталью для создания более сложных конструкций. Электрический ток, используемый при сварке электродами, может быть как переменным, так и постоянным.

Электрический ток, используемый при сварке электродами, может быть как переменным, так и постоянным.

Сварка стержнем считается самым простым и недорогим способом сварки стальных конструкций. Многие отрасли производства и сварки металлов предпочитают использовать этот процесс сварки из-за его простоты.

Сварка электродами дает несколько преимуществ при создании конструкций:

- Этот процесс сварки можно использовать внутри и снаружи помещений

- Ручная сварка недорога по сравнению с другими типами сварки конструкций

- Предлагает широкий выбор сварных швов

- SMAW может использоваться для многих типов металлов, кроме стали

- Для электродуговой сварки можно использовать разные электроды

.

Приварка шпилек

Приварка шпилек также используется для изготовления стальных конструкций. Этот процесс также называется приваркой шпилек вытянутой дугой (DASW).

В этом методе крепеж или шпилька закрепляются на основном металле в процессе сварки. Крепеж бывает разных типов, например, с резьбой, с резьбой или без резьбы.

Крепеж бывает разных типов, например, с резьбой, с резьбой или без резьбы.

В методе приварки шпилек используется специальный тип флюса. И крепеж, и соединяемая вместе подложка могут быть из разных материалов, включая сталь, нержавеющую сталь или алюминий и т. д.

Сварка шпилек также очень популярна для создания более сложных металлических конструкций. Сварщики конструкций выбирают приварку шпилек по следующим причинам:

- Этот тип сварки выполняется только с одной стороны, поэтому вам не нужен доступ к другой стороне. Иногда это единственный вариант, который у вас есть.

- Приварка шпилек достаточно надежна. В отличие от периферийных сварных швов, которые используются для приваривания болтов на место, соединение DASW представляет собой полный сварной шов в поперечном сечении.

- С точки зрения внешнего вида конструкционный сварной шов превосходит сварку электродами. Поскольку вам нужно использовать застежку только с одной стороны, индикаторов того, что вы прикрепили застежку с другой стороны, может и не быть.

- Приварка шпилек проста в освоении и не требует специальных навыков.

- Приварка шпилек выполняется быстрее, чем другие методы изготовления конструкций. Приварка крепежа 3/4 дюйма занимает всего около одной секунды.

Метод приварки шпилек применяется в следующих отраслях:

- Здания, строительные площадки и мосты

- Компании по прокладке кабеля

- Предприятия общественного питания, включая кофейни, салат-бары, пекарни, гриль-бары в ресторанах и т. д.

- Оборудование электропитания

- Военные, судостроительные и авиационные приложения

- Производство движущихся транспортных средств в строительстве, автомобилестроении, сельском хозяйстве и т. д.

Сварка под флюсом

Дуговая сварка под флюсом (FCAW) — это процесс полуавтоматической или электрической сварки, который используется для создания сложных конструкций. На практике этот процесс очень похож на сварку MIG, поскольку в обоих случаях в качестве электрода для дуги используется один и тот же тип присадочной проволоки.

Этот процесс использует сам флюс для защиты и покрытия сварочной ванны вместо защитного газа. Покрытие также дает сварочной ванне больше времени для охлаждения, создавая более стабильный сварной шов.

Для FCAW требуется машина для непрерывной подачи электрода в сварочную ванну, что делает ее относительно простой в использовании. Этот тип сварки более полезен для плотных свариваемых участков конструкции толщиной не менее одного дюйма, поскольку он имеет более высокую скорость осаждения металла шва.

Сварка под флюсом имеет несколько уникальных преимуществ, которые делают ее более предпочтительной по сравнению с другими видами сварки:

- Сварка под флюсом не требует дополнительного защитного газа

- Идеально подходит для сварки на открытом воздухе даже в ветреную погоду

- Другие типы структурной сварки имеют более высокую вероятность пористости, чем сварка под флюсом

- Когда у вас есть подходящий присадочный материал, FCAW сводится к позиционированию; довольно легко научиться и применять

- Сварка под флюсом широко используется в отраслях, где требуется высокоскоростная и стабильная сварка

Поскольку сварка с флюсовым сердечником обеспечивает высокое проплавление и идеально подходит для наружных работ, вы обнаружите, что она чаще используется в тяжелой промышленности, включая строительство зданий и общественных сооружений.

Сварка конструкций в полевых условиях или в цеху

Сварка конструкций может выполняться в полевых условиях или в мастерской. Сварка на месте в полевых условиях потребует от вас учета множества элементов, таких как ветер, высота и угол работы.

Сварка в цеху сопряжена с трудностями, поскольку вам необходимо подготовить конструкцию таким образом, чтобы ее можно было доставить на строительную площадку.

Сварка конструкций в полевых условиях

Большинство опытных сварщиков предпочитают использовать электродуговую сварку для наружных работ, потому что она им удобна. Однако переход на FCAW действительно может повысить производительность.

Сварка FCAW не требует использования защитного газа и создает глубокие швы, идеально подходящие для строительной площадки.

Несмотря на то, что сварка электродом является привычным процессом для многих, и сварщики предпочитают его, поскольку он более портативный, он также очень медленный. Вам придется часто менять наполнители.

Вот почему, когда сварка конструкций в полевых условиях требует большого количества сварочных работ в одном месте, может быть гораздо более продуктивно переключиться на сварку проволокой FCAW.

В некоторых случаях сварки конструкций в полевых условиях может быть более эффективно использовать в одной и той же работе сочетание электродуговой сварки и сварки FCAW. Области, которые требуют большего количества сварки в одном месте, должны выполняться с помощью машины с флюсовым сердечником, в то время как небольшие сварные швы, распространяющиеся на большую площадь, должны выполняться с помощью электродной сварки.

Сварка металлоконструкций в цехе

Для сварки металлоконструкций в цеху подходит как FCAW, так и приварка шпилек из-за простоты их применения и универсальности. Вам не потребуется большого мастерства в работе с оборудованием.

Что вам нужно, так это правильные чертежи конструкции, понимание правил сварки и хорошая голова на плечах, чтобы подавать дугу.

п.).

п.).