Содержание

Литье в кокиль. Технология, преимущества, недостатки литья в кокиль

льтье

жидкая штамповка

метод жижкой штамповки

литье под давлением

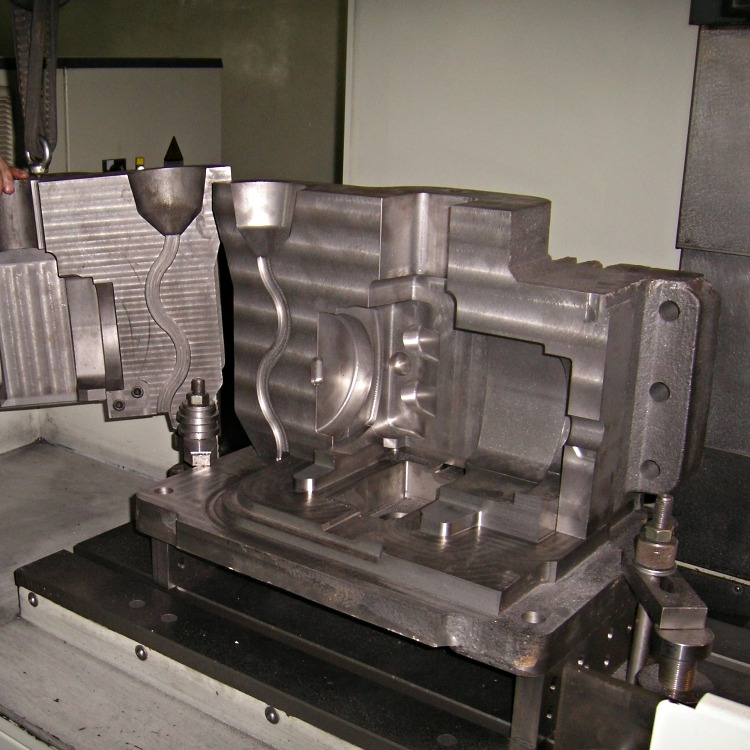

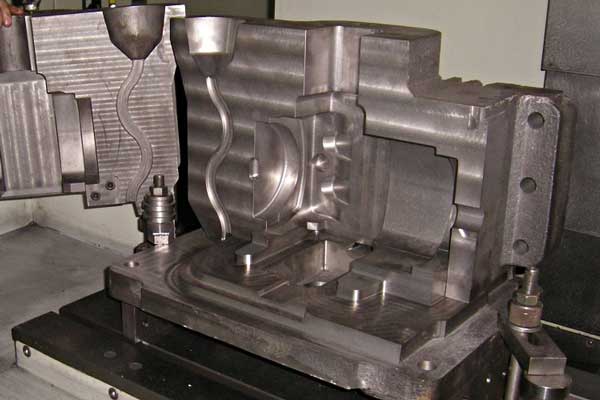

Кокиль для литья представляет собой разборную форму, которая используется для изготовления различных отливок из расплавленного металла.

Кокильное литье – один из способов литья, представляющий собой процесс заливки в формы расплавленного металла и получение в результате готовой отливки. Формы для изготовления отливки в кокиле предназначены для многократного использования, что очень удобно и часто используется в литейном производстве для выпуска серийных отливок.

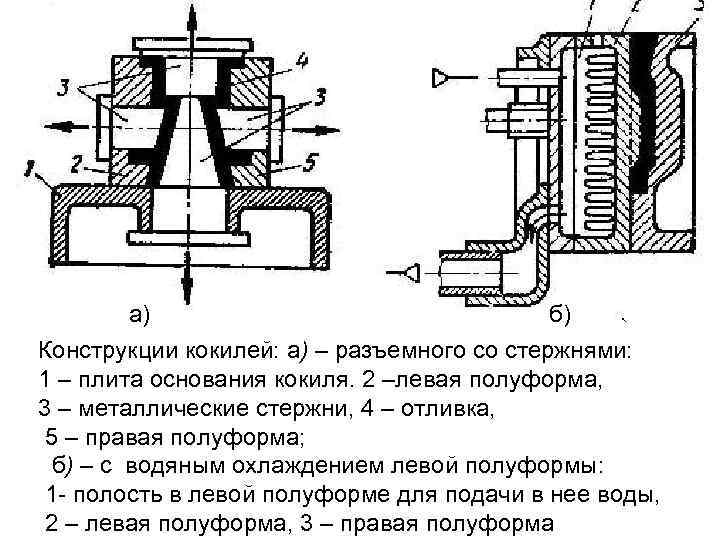

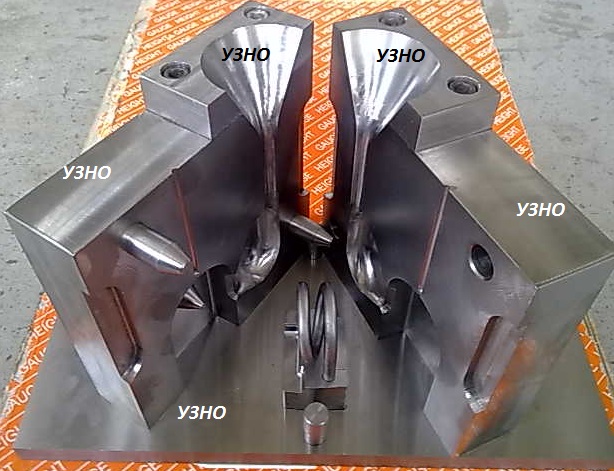

Кокиль для литья состоит из полуформы, платформа, стержни, закрепляющие замки и фиксаторы.

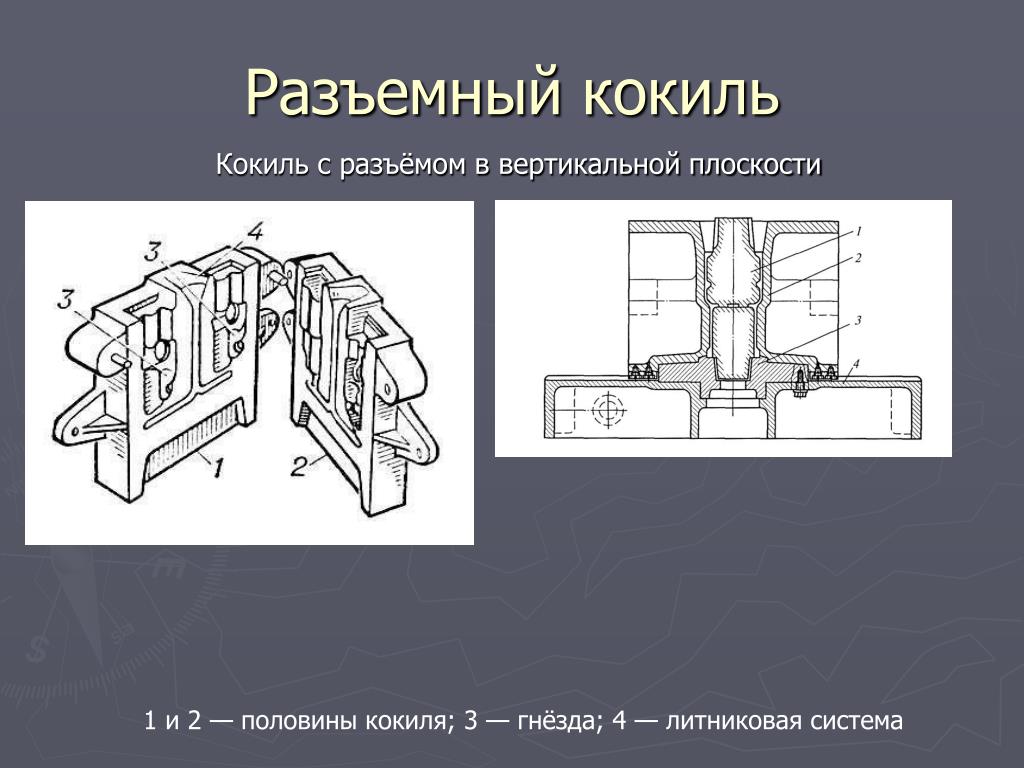

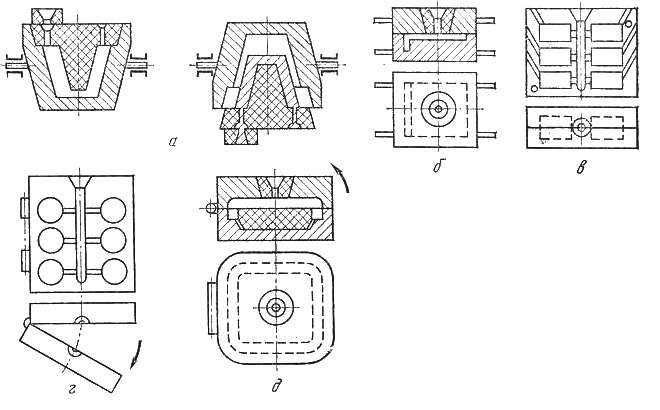

Кокили могут содержать один, несколько или ни одного разъёма.

Давайте более детально рассмотрим виды кокиля:

- неразъемные (вытряхной кокиль) которые используются для отливки простых форм и конфигураций

- кокиль с вертикальным разъемом, используемый для получения форм с выступами на наружной поверхности

- кокиль с комбинированным разъемом, используемый для изготовления сложных отливок.

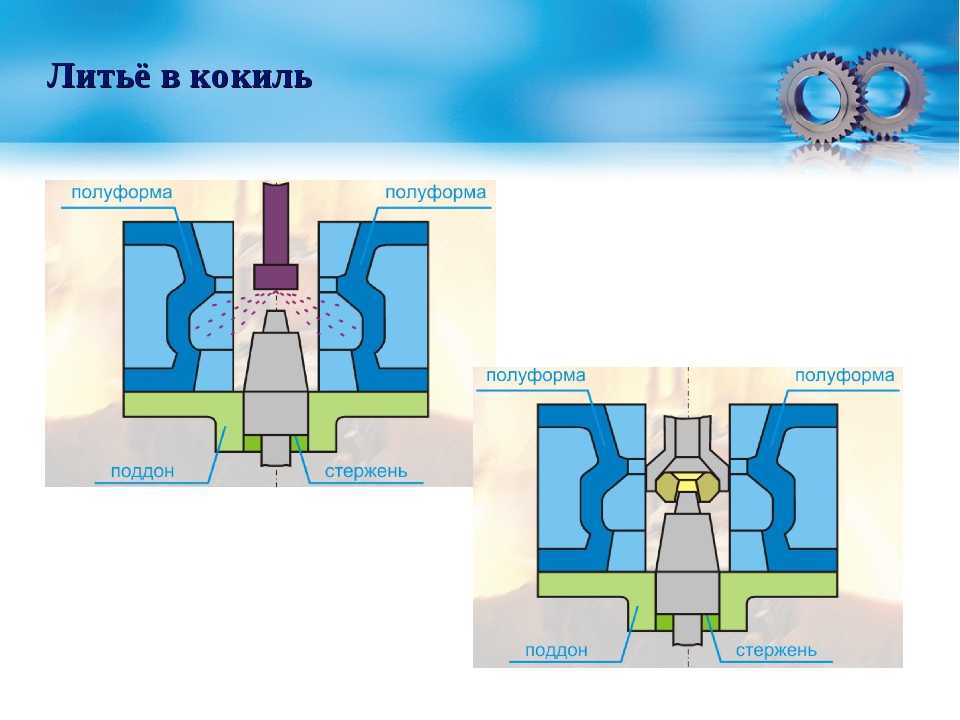

Процесс отливки в кокиль происходит в несколько этапов.

Первое что нужно сделать это подготовить кокиль к заливке металла, для этого его тщательно очищают от следов ржавчины, масла и прочих загрязнений. После чего наносится слой кокильной краски и огнеупорного покрытия на рабочую поверхность и металлические стержни. Этот процесс необходим для контроля резкого повышения температуры на рабочей поверхности и регулировки скорости охлаждения отливки. Состав краски и покрытия зависит от того какой сплав металла будет использоваться, а толщина слоя напрямую зависит от того как быстро необходимо охладить деталь. Чем толще нанесен слой огнеупорного покрытия, тем медленнее происходит процесс охлаждения отливки. Кокиль нагревают до температуры 250-300 °С.

Чем толще нанесен слой огнеупорного покрытия, тем медленнее происходит процесс охлаждения отливки. Кокиль нагревают до температуры 250-300 °С.

Далее устанавливаются стержни (песчаные или керамические), если таковые необходимы для получения необходимой отливки, соединяются полуформы и сжимаются специальными замками, после чего приступают к процессу заливки расплавленного метала в форму. Последним этапом идет извлечение отливки из кокиля, для этого охлаждают деталь до необходимой температуры, открывают кокиль, извлекают металлический стержень. Если для отливки необходимо было использование песчаного стержня, его выбивают из формы и проводят контроль качества полученной отливки.

К основным особенностям литья в кокиль относятся:

- возможность многократно использовать металлическую форму кокиля

- снижение себестоимости готового изделия, за счет уменьшения трудовых ресурсов на изготовление смеси и дальнейшую механическую обработку

- автоматизация процессов литья

- высокая теплопроводность, теплоемкость и прочность формы, что способствует быстрому затвердеванию изделий

- газонепроницаемость и минимальная газотворность кокиля

- минимальные погрешности размеров отливок

- получение мелкозернистой структуры деталей за счет ускоренной кристаллизации, герметичности отливок и высоким физико-механическим свойствам

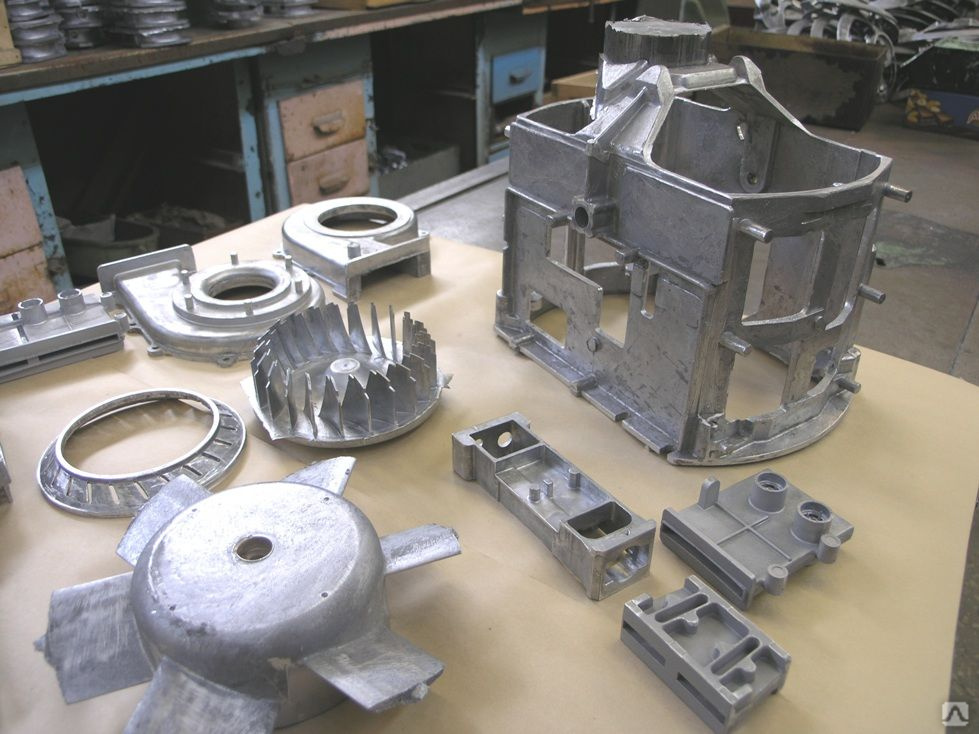

К преимуществам также можно отнести факт того что литье в кокиль относится к малооперационному процессу. Практически все этапы проводятся автоматически. Данная технология позволяет изготовить разнообразный ассортимент деталей и удобна в применении серийного производства изделий из различных видов металла (стали, чугуна, сплавов из алюминия и магния) масса которых может достигать несколько сотен килограммов.

Практически все этапы проводятся автоматически. Данная технология позволяет изготовить разнообразный ассортимент деталей и удобна в применении серийного производства изделий из различных видов металла (стали, чугуна, сплавов из алюминия и магния) масса которых может достигать несколько сотен килограммов.

Помимо множества достоинств в данном способе литья выделяют следующие недостатки:

- дороговизна кокиля и сложность в изготовлении различных геометрических конфигураций (наличие дополнительных разъемов, вставок, стержней)

- ограниченная стойкость кокиля. Этот показатель показывает, какое количество годных отливок можно получить. Процесс литья в кокиль с точки зрения экономической эффективности напрямую зависит от стойкости кокиля.

- опасность образования трещин на отливках из-за неподатливости кокиля.

На сегодняшний день можно смело сказать, что одним из наиболее распространённых видов литья является литье в кокиль, так как оно уменьшает вредное воздействие на окружающую среду, а также относится к малооперационному, малоотходному и материалосберегающему процессу, улучшающему условия труда в цехах, за счет автоматизации процесса литья.

Литье в кокиль: плюсы и минусы

СОДЕРЖАНИЕ

- Что такое кокиль

- Технологический процесс литья в кокиль

- Достоинства и недостатки литья в кокиль

- Где применяется литье в кокиль

- Литье чугуна в кокиль

- Литье алюминия и его сплавов в кокиль

- Технология литья магниевых сплавов в кокиль

- Литье медных сплавов и стали в кокиль по ГОСТу

Технологический процесс литья в кокиль позволяет добиться особой точности отливок. Сам кокиль представляет собой форму, которую создают из материала, способного выдержать высокие температуры без деформации. Как правило, для изготовления таких форм используют сталь или чугун.

Очевидно, что кокиль удешевляет производство отливок, поскольку в отличие от песчаной формы является многоразовым. Это и другие преимущества, среди которых уже упомянутая высокая точность и простота технологии, позволяют использовать проверенное временем литье в кокиль на множестве различных производств. Об особенностях этого процесса поговорим далее.

Об особенностях этого процесса поговорим далее.

Что такое кокиль

Литье в кокиль, если говорить кратко, — это процесс получения отливок в металлических многоразовых формах. Изделия при этом характеризуются высокой точностью и чистотой поверхности.

Получать высококачественную продукцию по этой технологии удается благодаря тому, что поверхность самого кокиля отличается большой точностью габаритов и высокой чистотой.

При литье в металлические формы отливки приобретают отличные механические свойства, поскольку в кокиле они быстро охлаждаются и затвердевают.

Есть немало производственных сфер, где к деталям предъявляются высокие требования по качеству поверхности и точности размеров: автомобиле-, авиа-, ракето-, машиностроение, космическая отрасль. При этом для получения формовочной смеси требуется смесеприготовительное отделение, есть необходимость в применении опочной оснастки и модельных комплектов. При использовании технологии литья в кокиль все это не нужно, поэтому она стала очень популярной.

Во время работы формообразующие поверхности кокиля контактируют с расплавленным металлом и подвергаются значительному термическому воздействию: сначала, при заливке металла, они быстро нагреваются, а после извлечения отливки быстро охлаждаются.

Читайте также: «Пайка металлов»

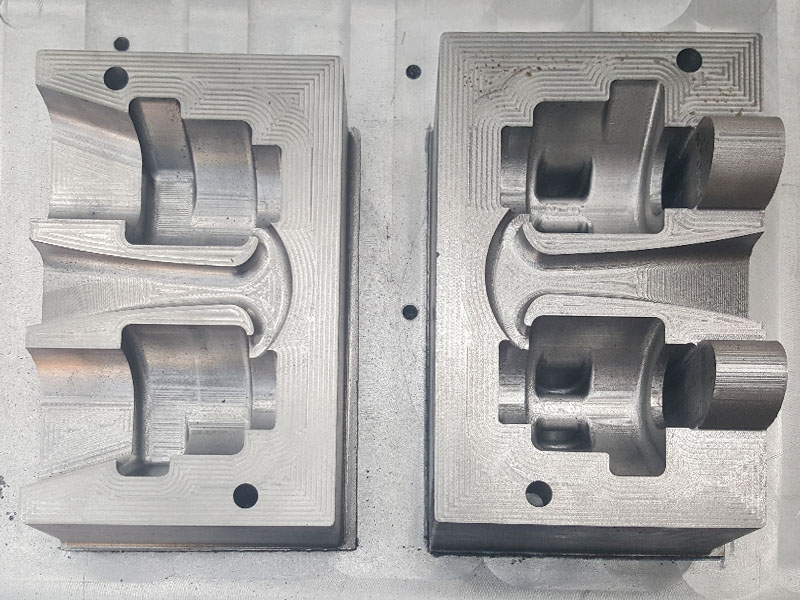

Учитывая этот контраст, рабочую поверхность кокиля необходимо выполнять из материала с высокой теплопроводностью, хорошим сопротивлением короблению и стойкостью к появлению разгарных трещин. Больше всего для этих целей подходят серый чугун и некоторые виды стали. Чугунные кокили должны иметь минимальные припуски на механическую обработку.

При производстве кокилей используют чугуны, обладающие перлитно-ферритной структурой без остатков структурно свободного цементита. Феррита в таких чугунах должно быть не более 5—10 %. Химический состав чугуна приблизительно следующий в процентах: углерод — 3,4—3,6, кремний — 0,9—1,0, марганец — 0,9—1,0, фосфор — 0,15, сера — 0,06—0,08.

Ответные детали изготавливают из сталей 30ХГСА, 35ХГС, ЭИ69, ЭИ107, а для металлических стержней используют марки У7, У10, 30ХГСА.

Читайте также: «Уровень качества сварного шва: методы контроля»

Производство кокилей включает несколько стадий. Литые заготовки корпусов получают с помощью деревянных моделей, у которых имеются припуски на механическую обработку. Затем осуществляют формовку литых заготовок в песчаные формы и заливают их расплавленным металлом. Если нужен кокиль сложной формы, то выполняют литье в стержни. Кроме того, для выполнения изделий высокой точности используют центробежное литье в кокили и литье под давлением.

Следующий этап — температурная обработка, необходимая для того, чтобы снять литейные напряжения. Затем литые детали подвергают механической обработке в соответствии с конструкторской документацией, осуществляют их сборку и проверяют с помощью разметки, соответствует ли геометрия полученной системы для литья в кокиль чертежу.

Технологический процесс литья в кокиль

Прежде чем начать литье металла в кокиль, нужно подготовить его к работе. Технологический процесс подготовки состоит из нескольких стадий:

- Очищают от следов коррозии, остатков масла и грязи рабочие поверхности кокиля и места соприкосновения полуформ.

- Проверяют, подвижны ли перемещающиеся детали, точно ли они установлены и надежно ли крепятся на положенных местах.

- Смазывают поверхности кокиля огнестойкими составами, например смазкой или особой краской.

Толщина облицовки кокиля зависит от того, с какой скоростью должны охлаждаться заготовки (чем больше толщина, тем медленнее происходит охлаждение), а материал покрытия выбирают в соответствии с маркой заливаемого в форму металла.

Еще одна задача огнеупорной облицовки — защищать форму от последствий скачка температуры при литье стали и других металлов в кокиль, оплавления деталей и схватывания их с расплавом. В состав огнестойкого слоя могут входить такие материалы, как глина, кварц, графит, жидкое стекло.

Прежде чем заливать металл в форму, ее нагревают приблизительно до 200 °C. Температурный показатель зависит от размеров отливки и марки используемого металла.

Достоинства и недостатки литья в кокиль

Технология литья в кокиль имеет как преимущества, так и недостатки. Проще всего сравнить ее с методом литья в песчаные формы.

- Главное достоинство первого метода — получение отливок с размерами очень высокой точности при литье в кокиль. Однако литье в песчаные формы со стержнями позволяет производить детали сложных профилей.

- Благодаря тому, что нет необходимости готовить литьевую смесь и чистить отливки, применение кокилей из металла помогает увеличить производительность труда на предприятии.

- Оборачиваемость кокилей дает возможность механизировать литейный процесс и обработку отливок. Например, можно автоматизировать процесс сборки кокиля. К тому же при производстве исключена газопроницаемость смеси, которая могла бы сказаться на качестве получаемых изделий.

Автоматизация производственных этапов помогает управлять технологическими режимами литейных процессов. Работа оператора литейного комплекса становится легче, а его безопасность — выше.

Автоматизация производственных этапов помогает управлять технологическими режимами литейных процессов. Работа оператора литейного комплекса становится легче, а его безопасность — выше. - Благодаря литью в кокили уменьшаются припуски на механическую обработку изделий, а значит, снижается их себестоимость.

Обладая массой преимуществ, литье в кокиль имеет и свои недостатки:

- Производство металлических кокилей весьма трудоемко и конструктивно непросто, поэтому обходится недешево. Особенно это касается форм, в которые отливают детали сложной геометрической формы.

- По сравнению с земляными и песчаными формами отливки в кокилях охлаждаются значительно интенсивнее, поэтому изготавливать тонкостенные отливки по данной технологии крайне сложно.

- Литейная оснастка этого типа обладает ограниченной стойкостью. Это свойство определяется числом отливок высокого качества. Если качество деталей становится хуже, значит, кокиль пора списывать в утиль.

Стойкость формы — важнейший экономический параметр литейного производства. Над повышением стойкости кокилей постоянно работают специалисты по всему миру.

Стойкость формы — важнейший экономический параметр литейного производства. Над повышением стойкости кокилей постоянно работают специалисты по всему миру. - Кокили не очень податливы, поэтому в изготавливаемых деталях возможно возникновение внутренних напряжений. Устранить их можно путем термообработки.

Где применяется литье в кокиль

Литье в кокиль — весьма распространенная технология. Область применения — получение отливок из черных и цветных металлов. На автоматизированном оборудовании возможно литье в кокиль алюминиевых сплавов, но масса отливок ограничивается 30 кг.

Если оборудование не автоматизировано, то можно осуществлять литье в кокиль чугуна, при этом ограничение по массе отливки — 12 т.

Технология получения отливок в кокилях позволяет изготавливать широкий ассортимент деталей из различных металлов, поэтому ее используют почти во всех производственных сферах. Например, на автомобилестроительных предприятиях литье в кокиль применяют для получения картеров защиты и головок блока цилиндров, которые необходимы в силовых установках. Электротехнические заводы используют эту технологию для производства комплектующих электрических машин.

Электротехнические заводы используют эту технологию для производства комплектующих электрических машин.

Читайте также: «Сварка нержавейки электродом»

Чаще всего посредством кокильного литья делают детали из алюминия. Вторым по популярности является чугун, третьей — сталь.

Литье чугуна в кокиль

Прежде чем заливать расплавленный металл в кокиль, его стенки покрывают огнеупорным слоем и краской. Облицовку необходимо менять через каждые 100—200 заливок, снимая перед этим остатки старого защитного слоя. Перед заливкой форму нагревают до 200—250 °C.

Запрещено заливать металл в неразогретый кокиль, поскольку это приведет к появлению трещин на его поверхности. Во избежание образования белого чугуна на рабочую поверхность кокилей обязательно наносят слой копоти ацетиленового пламени. Излишний нагрев также способствует появлению трещин на поверхности кокиля, поэтому нельзя допускать его нагрева выше 400 °C.

Охлаждение кокиля происходит на воздухе. При правильной эксплуатации формы способны выдерживать до 3000—5000 заливок чугуна.

При правильной эксплуатации формы способны выдерживать до 3000—5000 заливок чугуна.

Читайте также: «Дуговая сварка в защитном газе: суть процесса»

Температура заливаемого чугунного расплава может колебаться от 1280 до 1300 °C и зависит от массы изготавливаемой детали и толщины ее стенок. Очень сложно получить отливки из чугуна массой до 10 кг и сечением до 12 мм без отбела. Как правило, такие заготовки отжигают. Исключение — неответственные детали и отливки сложной формы с толстыми стенками.

Термическое воздействие на отливки из чугуна выполняет две задачи: устранение отбела и снятие внутренних напряжений.

Литье алюминия и его сплавов в кокиль

Литье в кокиль — это экономически выгодный способ получения отливок из алюминия. Температура алюминиевого расплава при заливке достигает 710—720 °C, а значит, термическое воздействие на кокиль не такое сильное, как при работе с чугуном. В формах можно изготовить порядка 50 000 алюминиевых деталей.

По сравнению с песчаными формами охлаждение расплава в кокиле происходит гораздо интенсивнее, поэтому алюминиевые отливки имеют более плотную структуру с мелким зерном.

Благодаря этому повышаются механические свойства изделий: предел прочности при растяжении увеличивается на 20—25 %, а удлинение — в 1,5—2 раза. Поскольку сплавы на основе алюминия имеют хорошую жидкотекучесть, можно отливать детали сложной формы с тонкими стенками.

К сожалению, алюминиевые сплавы обладают большой усадкой, поэтому для подпитки отливки и ее тепловых узлов приходится устанавливать прибыли, которые могут быть тяжелее, чем сами отливки. Используют и такой способ последовательного затвердевания изделия, как подвод металла к отливке в необходимых местах.

Читайте также: «Сварка медных проводов: разбираемся в технологии»

При изготовлении тонкостенных отливок сложной конфигурации и изделий из сплавов с низкой жидкотекучестью кокиль необходимо нагреть до 300—350 °C. При работе со сплавами высокой жидкотекучести и при литье деталей большой массы с толстыми стенками этот показатель составляет 200—250 °C.

При работе со сплавами высокой жидкотекучести и при литье деталей большой массы с толстыми стенками этот показатель составляет 200—250 °C.

Технология литья магниевых сплавов в кокиль

Сплавы магния быстро окисляются при достижении температуры заливки, поэтому возможно их возгорание. Чтобы этого не произошло, при литье в кокиль используют следующую схему: рабочие стенки формы припорашивают смесью серы и борной кислоты. Также для профилактики окисления и возгорания опыляют смесью этих веществ струю расплава.

После заливки металл в стояке и прибылях тоже припудривают серой или универсальным флюсом. Сплавы магния заливают в кокиль при перегреве над линией полного плавления твердых фаз 130—180 °C.

Читайте также: «Технология сварки сталей»

Бо?льшая часть сплавов магния обладает высокой усадкой по объему (до 9 %), поэтому в процессе литья используют массивные прибыли. Чтобы снизить количество отводимой от них теплоты и усилить питающее свойство, прибыли делают в керамических вставках или стержнях, которые устанавливают в кокиль.

Как правило, для стабилизации размеров отлитых деталей, улучшения механических свойств и снятия внутренних напряжений магниевые сплавы подвергают воздействию высоких температур.

Литье медных сплавов и стали в кокиль по ГОСТу

В большинстве случаев при работе с медными сплавами температура перегрева над линией ликвидуса достигает 100—120 °C, но иногда может быть и 200 °C (например, при создании отливок с тонкими стенками). Чтобы подпитывать массивные узлы отливок, используют питающие бобышки и прибыли.

Для литья в кокиль подходят специальные литейные стали 15Л, 20Л, 25Л, 35Л, 45Л, а также некоторые виды легированной стали. Эти материалы имеют большую усадку и сниженную жидкотекучесть, поэтому при заливке формы гидравлические и тепловые потери должны быть минимальными.

Подпитывают стальные отливки с помощью прибылей. Перед заливкой кокиль нагревают до 200—300 °C, а температура расплава зависит от его химического состава. Как правило, ее значения те же, что и при литье в песчаные формы.

Внутренние напряжения в изделиях снимают с помощью отжига, а механические характеристики улучшают путем нормализации, гомогенизации и закалки.

Читайте также: «Шлифовка металла»

Процесс литья в кокиль состоит из небольшого количества операций: они относительно простые и выполняются за небольшие промежутки времени. Продолжительность рабочих этапов ограничивается лишь сроками, которые требуются для охлаждения отливки в форме. Обычно при литье в кокиль используется механизированное и автоматизированное оборудование, что выгодно отличает эту технологию от других.

Несомненным достоинством метода является и то, какие формы используются при литье в кокиль. Они многоразовые, а значит, не нужно при каждой заливке создавать форму заново, тратя на это силы и время.

Литье в кокиль

Оцените, пожалуйста, статью

12345

Всего оценок: 1, Средняя: 5

Преимущества непрерывного литья в кокильные формы

Литье металлов является важнейшим компонентом экономики Соединенных Штатов. Более 90% всех деталей, производимых в США, имеют одну или несколько деталей, изготовленных методом литья металла. Ожидается, что в 2019 году индустрия литья металлов принесет более 33,7 миллиардов долларов. В Соединенных Штатах так много операций по литью металлов, что большинство людей в настоящее время находятся в пределах 10 футов от продукта литья металла.

Более 90% всех деталей, производимых в США, имеют одну или несколько деталей, изготовленных методом литья металла. Ожидается, что в 2019 году индустрия литья металлов принесет более 33,7 миллиардов долларов. В Соединенных Штатах так много операций по литью металлов, что большинство людей в настоящее время находятся в пределах 10 футов от продукта литья металла.

Существует множество различных методов литья металлов, используемых для создания всех деталей, необходимых для снабжения глобальной цепочки поставок промышленного литья. Одним из таких методов является литье в кокильные формы с постоянными формами, которое позволяет производить высококачественную продукцию с низкими затратами в больших масштабах.

Что такое литье в кокильные формы?

Литье в постоянные формы (часто называемое «литьем в кокиль») — это процесс металлообработки, в котором используются постоянные многоразовые формы для создания прочных деталей. Форма (или штамп) создается с использованием сверхпрочных материалов — инструментальной стали или экзотических медных сплавов. Эти материалы могут выдерживать множество термических циклов.

Эти материалы могут выдерживать множество термических циклов.

Затем расплавленные материалы заливаются в форму под действием силы тяжести, а не впрыском. Это делает постоянное литье в форму идеальным для проектов, требующих больших объемов или сверхвысокой долговечности. Литье в постоянные формы позволяет производить детали с более жесткими допусками и превосходной отделкой по сравнению с другими традиционными процессами литья , такими как литье в песчаные формы.

Как работает литье в кокильные формы?

Процесс литья в кокиль с постоянной формой можно разделить на четыре основных компонента. Каждый из этих компонентов может отличаться в зависимости от бизнеса по литью металлов, с которым вы работаете. Некоторые литейщики используют новейшие технологии для достижения превосходных результатов, в то время как другие по-прежнему полагаются на традиционные методы из-за наличия оборудования или обучения.

Шаг 1. Создание формы

Первым шагом является создание формы. Этот процесс требует тщательного внимания к деталям и невероятной изобретательности. В Burnstein Von Seelen мы гарантируем, что пресс-форма точно соответствует качеству и спецификациям каждого проекта.

Этот процесс требует тщательного внимания к деталям и невероятной изобретательности. В Burnstein Von Seelen мы гарантируем, что пресс-форма точно соответствует качеству и спецификациям каждого проекта.

Сама форма состоит из двух или более секций и стержней, которые вставляются для образования множества сложных деталей. Важно отметить, что во время этого процесса не используется песок и что вся форма представляет собой постоянную, твердую часть.

Поверхность формы покрыта термостойким материалом, что позволяет ей выдерживать циклы нагрева и охлаждения. Покрытие также влияет на теплопроводность и смазку матрицы, поэтому в зависимости от потребностей и сложности проекта можно использовать уникальное покрытие.

Этап 2. Заливка расплавленного металла

После того, как форма собрана, высококачественный расплав металла аккуратно заливается в форму через ковш, расположенный в верхней части формы. Затем расплавленный металл стекает по желобу в форму для затвердевания.

Шаг 3. Охлаждение металла

Этот процесс прост. Металлу дают остыть внутри отливки в течение установленного периода времени. Это время зависит от используемого материала.

Это некоторые из наиболее распространенных материалов, используемых при литье в постоянные формы.

- Pure Mapper

- Алюминиевые сплавы

- магниевые сплавы

- Медные сплавы

- TIN -сплавы

- 9007 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000

20202020202 слепок открывается, и часть удаляется. На этом этапе, в зависимости от этапа цикла, форма будет снова установлена и использована на более поздних операциях.

Любой лишний материал, прикрепленный к детали, также обрезается и используется для повторного плавления.

Чтобы узнать больше о сложностях, связанных с литьем в постоянные формы, включая математические свойства, см. здесь.

Преимущества литья в кокильные формы

Кокильное литье в постоянные формы имеет множество преимуществ.

- Хорошо подходит для крупносерийного производства : Основные затраты, связанные с литьем в постоянные формы, составляют само литье. Применительно к высокопроизводительным циклам литье в кокиль обеспечивает лучшую себестоимость детали, чем другие методы литья. Экономия затрат на постоянное литье в формы является предметом исследований в течение многих лет. Кроме того, во множестве тематических исследований литье в постоянные формы оказалось наиболее рентабельным методом крупносерийного литья.

- Более плотная граница зерна : Компания Burnstein Von Seelen гарантирует проводимость на уровне 98 % по IACS.

- Однородные свойства : Однородные свойства кокильного литья в постоянные формы гарантируют, что все части невероятно однородны.

- Невероятная чистота поверхности : Литье в постоянные формы обеспечивает превосходную чистоту поверхности по сравнению с другими методами литья (например, литье в песчаные формы, формование в оболочку и т. д.)

- Меньшие литые отверстия чем другие методы, что помогает поддерживать жесткие допуски.

- Минимальная вариация деталей : Поскольку вы не создаете новые отливки для каждого цикла, отливки в постоянные формы предлагают вариации всего +/-0,010.

- Более тонкие стенки : Литье в кокильные формы с постоянными формами позволяет получить более тонкие стенки, чем другие методы литья.

- Превосходные механические свойства : Механические свойства (например, прочность, текучесть, пластичность и т. д.) выше при литье в постоянные формы из-за характера процесса.

- Защита окружающей среды : Литье в кокильные формы с постоянными формами потребляет гораздо меньше энергии и производит меньше отходов, чем другие методы литья, такие как литье в песчаные формы.

Литье в кокильные формы и литье в песчаные формы

Несмотря на то, что литье в постоянные формы имеет много общего с литьем в песчаные формы и литьем по выплавляемым моделям, оно имеет несколько ключевых отличий. Во-первых, он не использует одноразовую форму. Как для литья в песчаные формы, так и для литья по выплавляемым моделям используются одноразовые формы, годные только для одного цикла. Постоянные пресс-формы сохраняют точность и долговечность в течение многих циклов , что делает их рентабельными для проектов с большим объемом и временем выполнения.

Другое ключевое отличие заключается в том, как обращаться с расплавленным металлом. Литье в постоянную форму использует гравитацию вместо впрыска, чтобы ввести расплавленные металлы в форму.

И эти различия гарантируют, что литье в постоянные формы обеспечивает превосходную чистоту поверхности и точность размеров по сравнению с литьем в песчаные формы.

И эти различия гарантируют, что литье в постоянные формы обеспечивает превосходную чистоту поверхности и точность размеров по сравнению с литьем в песчаные формы.Основными различиями между ними являются качество конечного продукта и цена за единицу.

Еще одним важным моментом является то, что литье в постоянные формы не выделяет столько отходов, сколько литье в песчаные формы , что создает чрезмерное количество побочного продукта в виде песка.

- Кокильное литье в постоянную форму лучше подходит для крупносерийного производства.

- Литье в песчаные формы дешевле при небольших партиях.

- Кокильное литье в постоянную форму позволяет получить деталь более высокого качества.

- При литье в песчаные формы используются одноразовые формы, что может увеличить количество отходов.

- Кокильное литье в постоянные формы требует более высоких первоначальных затрат на оснастку.

- Отливки в постоянные формы отливаются почти до чистой формы с минимальными припусками, необходимыми для механической обработки.

Литье в кокильные формы с постоянной пресс-формой и литье по выплавляемым моделям

Как и при литье в песчаные формы, при литье по выплавляемым моделям для производственных циклов используются одноразовые формы. Однако для создания формы вместо песка используется воск, что приводит к несколько более высоким затратам на единицу продукции, чем литье в песчаные формы. Восковая форма обеспечивает хорошую точность размеров, но она намного дороже, чем литье в кокиль с постоянной формой.

Основными различиями между этими двумя процессами вне процесса литья в формы являются стоимость единицы продукции, качество и скорость доставки деталей. Литье по выплавляемым моделям часто имеет более высокие затраты, когда производство ограничивается небольшими и средними тиражами.

Благодаря этому литье в постоянные формы превосходно подходит для средних и больших производственных циклов.

- Кокильное литье в постоянную форму более рентабельно для крупносерийного производства.

- Литье по выплавляемым моделям часто обходится дороже, чем литье в постоянные формы.

- Кокильное литье в постоянную форму обеспечивает более конкурентоспособную цену, чем литье по выплавляемым моделям.

- Для литья по выплавляемым моделям используются одноразовые формы.

- Литье в кокильные формы с постоянными формами имеет более низкие производственные и трудовые затраты, но более высокие первоначальные затраты на оснастку, чем другие методы литья.

Почему Burnstein Von Seelen

Burnstein Von Seelen — единственное предприятие в Северной Америке, сертифицированное по стандарту и имеющее сертификат ISO. Мы покупаем только самые качественные первичные металлы у надежных поставщиков. И запуском каждого из наших проектов занимаются менеджеры, сертифицированные в области контроля качества, которые используют новейшие технологии и графики, чтобы помочь сократить расходы и повысить производительность по каждому проекту, используя наше современное оборудование с ЧПУ.

В настоящее время мы сертифицированы по ISO 9001:2015 и военному стандарту 105 D. Мы также обеспечиваем точность размеров и целостность сплава, используя нашу ультрасовременную лабораторию контроля качества с передовыми технологиями тестирования и контроля. Мы не просто создаем невероятные детали, используя кокильное литье в постоянные формы; мы создаем счастливых клиентов.

Щелкните здесь, чтобы просмотреть некоторые из наших прошлых тематических исследований.

Вы ищете решение для литья в постоянные формы, которое снижает затраты, повышает производительность и базируется в США?

Свяжитесь с нами. Мы являемся универсальным магазином и предоставляем широкий спектр услуг по литью металлов, включая сплавы, оснастку, гальваническое покрытие и механическую обработку.

Литье в кокильные формы с постоянной пресс-формой Vs. Литье в песчаные формы – что лучше?

Принятие решения о процессе литья металла может быть сложным и зависит от ряда факторов, таких как бюджет, объем и тип отливаемого объекта.

Двумя распространенными методами литья являются литье в песчаные формы и постоянное литье или литье в кокиль. Оба этих метода работают, заливая расплавленный металл в трехмерную форму. Однако природа плесени очень различна.

Что такое литье в песчаные формы?

Литье в песчаные формы характеризуется использованием песка в качестве материала формы. Используется шаблон, вокруг которого утрамбовывается песок. При этом образуется полость в форме отливаемого компонента. Используемый песок представляет собой смесь зерен кремнезема с содержанием глины или бентонита от 5 до 20% и водой от 2 до 8%. Песок можно формовать вручную или на машине.

Литье в песчаные формы можно использовать для чугуна, медного сплава, алюминиевого сплава и стали. Он обычно используется для некоторых автомобильных деталей.

Преимущества литья в песчаные формы

Основным преимуществом литья в песчаные формы являются более низкие производственные затраты. Среди других преимуществ:

- Возможность изготовления очень крупных компонентов.

- Работает как с черными, так и с цветными металлами.

- Низкая стоимость оснастки для постлитья.

Недостатки литья в песчаные формы

Однако литье в песчаные формы также имеет некоторые недостатки:

- Оно дает более низкую степень точности и, таким образом, не подходит для прецизионных деталей заданного размера и веса.

- Он несет дополнительный материал для обработки и, как следствие, весит больше. И то, и другое увеличивает затраты на запчасти.

- Изделия обычно имеют шероховатую поверхность.

- Скорость охлаждения низкая, что приводит к более рыхлой границе зерен из-за того, что масса песка должна охлаждаться.

- Песчаная форма вскрывается после отливки, а это означает, что вам нужно делать новую форму для каждой отливки объекта.

Что такое литье в постоянную форму?

С другой стороны, при литье в постоянную форму используется многоразовая форма, изготовленная из стали или медного сплава.

Затем форму покрывают графитовой смесью, чтобы отлитый металл не прилипал к форме.

Затем форму покрывают графитовой смесью, чтобы отлитый металл не прилипал к форме.Преимущества литья в постоянные формы

Основным преимуществом литья в постоянные формы является гораздо большая точность отливки. Среди других преимуществ:

- Более экологичный. Сама форма не производит отходов, и формы, как правило, могут быть повторно использованы или переработаны после завершения цикла.

- Отливка застывает очень быстро, деталь часто готова за считанные секунды. Что делает границу зерна более плотной. На самом деле, мы можем гарантировать минимальный уровень проводимости 98% IACS, и гипсовые повязки обычно превышают этот показатель.

- Деталь становится более однородной, устраняются горячие точки или плохие соединения.

- Деталь имеет более высокую прочность.

Недостатки литья в постоянные формы

- Литье в постоянные формы имеет один специфический недостаток, а именно высокую стоимость формы. Это делает его неэффективным для небольших производственных циклов, и его часто используют только тогда, когда важна точность.

Автоматизация производственных этапов помогает управлять технологическими режимами литейных процессов. Работа оператора литейного комплекса становится легче, а его безопасность — выше.

Автоматизация производственных этапов помогает управлять технологическими режимами литейных процессов. Работа оператора литейного комплекса становится легче, а его безопасность — выше. Стойкость формы — важнейший экономический параметр литейного производства. Над повышением стойкости кокилей постоянно работают специалисты по всему миру.

Стойкость формы — важнейший экономический параметр литейного производства. Над повышением стойкости кокилей постоянно работают специалисты по всему миру.

И эти различия гарантируют, что литье в постоянные формы обеспечивает превосходную чистоту поверхности и точность размеров по сравнению с литьем в песчаные формы.

И эти различия гарантируют, что литье в постоянные формы обеспечивает превосходную чистоту поверхности и точность размеров по сравнению с литьем в песчаные формы.

Затем форму покрывают графитовой смесью, чтобы отлитый металл не прилипал к форме.

Затем форму покрывают графитовой смесью, чтобы отлитый металл не прилипал к форме.