Содержание

Алюминиевое литье в кокиль под заказ — литейный завод «РОСАЛ»

Технологический процесс

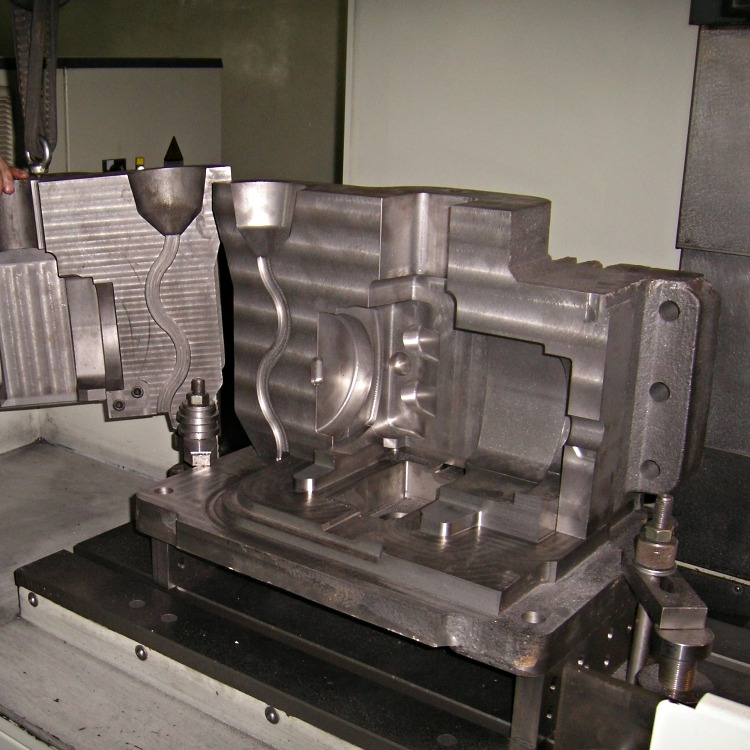

Кокиль представляет собой форму многоразового использования (до 10 000 заливок) и идеально подходит для организации серийного и крупносерийного производства. Основные операции и процессы: очистка кокиля от старой облицовки, прогрев его до 200—300°С, покрытие рабочей полости новым слоем облицовки, установка стержней, закрывание частей кокиля, заливка металла, охлаждение и удаление готовой отливки.

Общие требования к отливкам, получаемых в кокилях, — это обтекаемая конфигурация без острых углов, резких переходов от одной поверхности к другой, без высоких ребер и выступов, глубоких отверстий и карманов. Наши конструктора помогут Вам разработать технологичную отливку, правильно выбрать толщину и уклоны ее стенок, чтобы обеспечить заливку, усадку и легкую разборку формы.

Наше производство оснащено стационарными кокильными машинами с горизонтальными и вертикальными плоскостями разъема. Все машины имеют гидравлический привод, обеспечивающий автоматизацию и значительное усилие при запирании и открытии кокиля, извлечении стержней и выталкивании отливок.

Все машины имеют гидравлический привод, обеспечивающий автоматизацию и значительное усилие при запирании и открытии кокиля, извлечении стержней и выталкивании отливок.

Качество

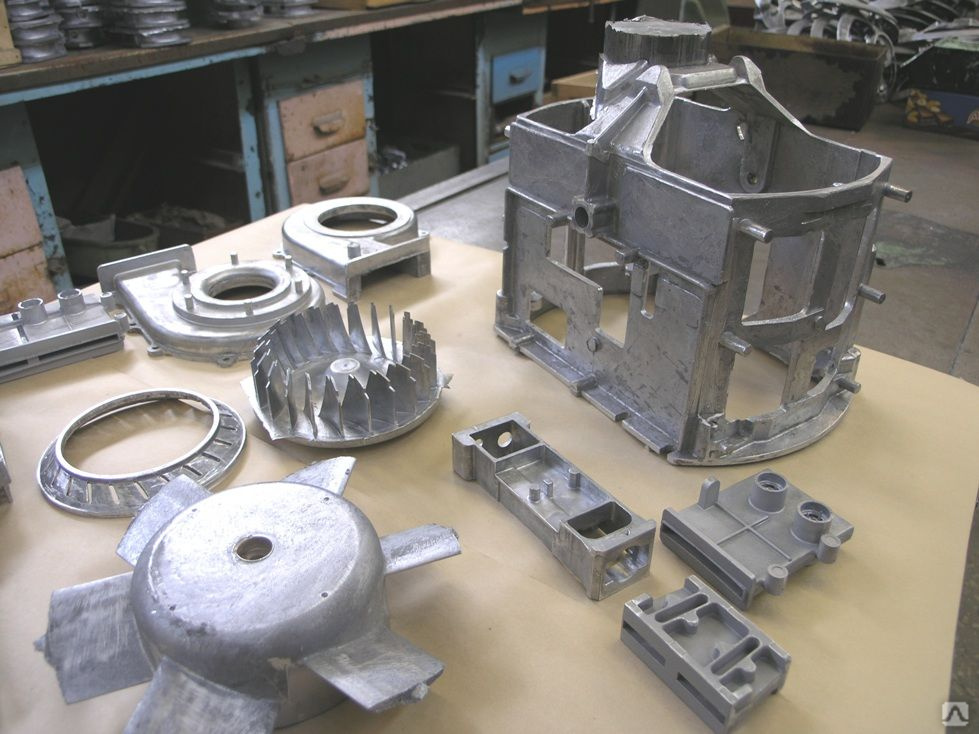

Литье в кокиль позволяет получать прочные и износостойкие отливки с гладкой поверхностью при уменьшении припусков и сокращении потерь от брака. Благодаря ускоренной кристаллизации алюминия в кокиле, изделия получаются плотные и обладают хорошими показателями герметичности.

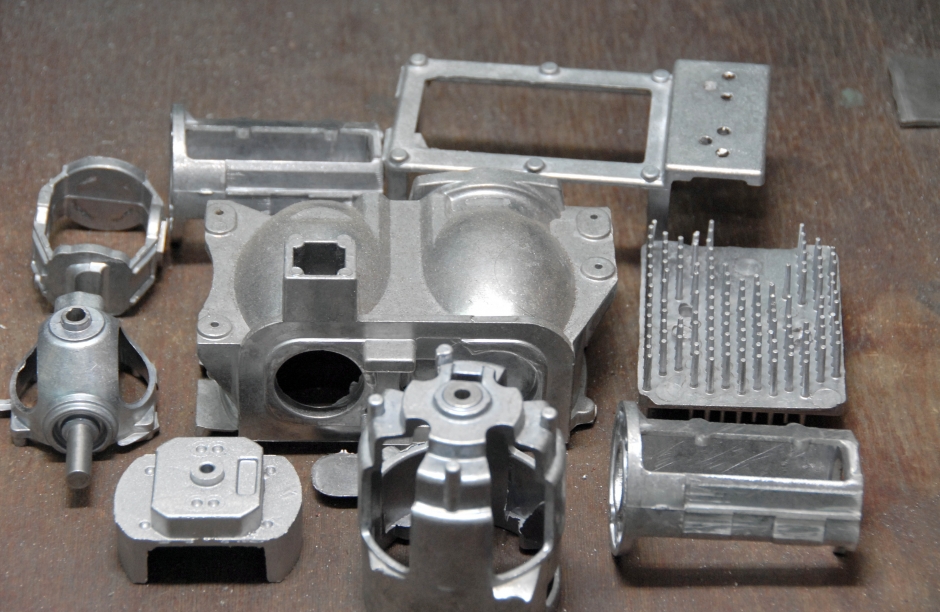

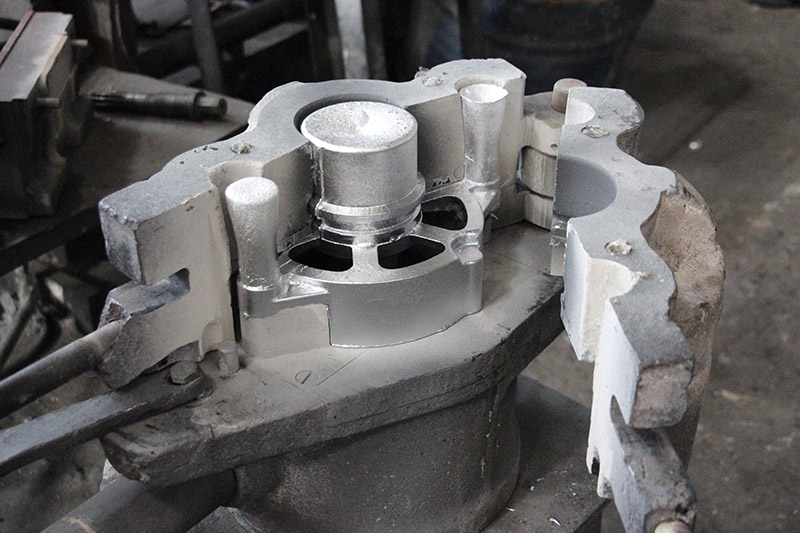

В кокиле создаются особые условия формирования отливок различных конструкций. Это могут быть как простые по форме отливки типа болванки, колосники, втулки, так и сложные — картеры, головки блока цилиндров, ребристые корпуса электродвигателей и стоек плугов.

Литье алюминиевой посуды

Литье алюминия в кокиль позволяет нам изготавливать основу для качественной алюминиевой посуды (сковородок, жаровен, казанов, кастрюль) на которые в последующем наносится высокопрочное покрытие. Мы создаем литой толстостенный алюминиевый корпус, где толщина дна составляет от 6 мм, а стенок от 3.8 мм. На такой посуде исключена деформация в процессе эксплуатации, а толстое дно обеспечивает равномерное распределение нагрева по всей поверхности. Узнать больше можно на сайте литой алюминиевой посуды: www.hot-kitchen.ru

Мы создаем литой толстостенный алюминиевый корпус, где толщина дна составляет от 6 мм, а стенок от 3.8 мм. На такой посуде исключена деформация в процессе эксплуатации, а толстое дно обеспечивает равномерное распределение нагрева по всей поверхности. Узнать больше можно на сайте литой алюминиевой посуды: www.hot-kitchen.ru

Литье запасных частей

Сегодня большую часть алюминиевого литья мы изготавливаем для отечественного машиностроения. В нашем арсенале более 300 наименований отливок из алюминия развесом от 0,1 до 40 кг., среди них корпуса и крышки ТНВД, головки блока цилиндров, корпуса масляных и водяных насосов, ТННД, гидромуфты и другие комплектующие и запчасти.

Литье деталей из алюминия

Наша компания занимается производством алюминиевого литья деталей для различных сфер применения. Литье деталей из алюминия может быть произведено по Вашему заказу, как с термической обработкой, так и без нее. Приёмка отливок проходит на основании технической документации на отливку, согласованными требованиями заказчика, вместе с данными лаборатории по химическому составу и механическим свойствам.

Приёмка отливок проходит на основании технической документации на отливку, согласованными требованиями заказчика, вместе с данными лаборатории по химическому составу и механическим свойствам.

Возможности

Мы соблюдаем все необходимые для кокильного производства условия, такие как режим плавки, температуру заливаемого металла, график заливки, начальную температуру кокиля, состав и толщину его теплозащитного покрытия и д.р. — все это позволяет нам получать отливки с заданной структурой отвечающей целям и задачам наших клиентов.

Удобство работы с нами — это широкие возможности по организации производства изделий из алюминия. Мы работаем по Вашим чертежам, эскизам или предоставленному образцу. Сами выполняем проектирование и создание оснастки для кокильного литья.

Согласно ГОСТ

Алюминиевое литьё изготавливается из любых марок и сплавов алюминия согласно ГОСТ 1583-93, однако основными марками используемого алюминия являются сплавы АК7 и АК12. Плавка чушкового алюминия, производится в газовых тигельных печах.

Наименьшие толщины стенок отливок, включая припуск на механическую обработку в зависимости от протяженности стенки отливки, составляют от 3 до 25 мм. Минимальный диаметр литых отверстий составляет 15 мм., а максимальное отношение глубины отверстия к диаметру составляет 2/3.

Полный цикл

Мы представляем собой производство полного цикла: от проектирования и создания кокильной оснастки до серийного изготовления детали.

Высокое качество

Мы обеспечиваем высокое качество литья, соответствующее требованиям ГОСТ. Наши отливки обладают высокими физико-механическими характеристиками.

Производительность

Нас отличает высокая автоматизация процесса и производительность в условиях крупносерийного и массового производства.

Сервис

Мы являемся сервисной компанией. Для наших клиентов мы готовы обеспечить упаковку, доставку отливок. В отдельных случаях предоставить отсрочку платежа.

выгодные цены

Схема сотрудничества

1

Звоните нам

2

Получаете коммерческое предложение

3

Заключаем договор

4

Изготавливаем оснастку

5

Запускаем производство

Контакты

Ярославль, ул.

Полушкина роща 16

Полушкина роща 16

+7 (4852) 59-97-37

+7 (4852) 59-97-39

[email protected]

По будням с 09:00 до 17:00

Особенности литья алюминия в кокиль

Главная » Металлургия

Металлургия0356

Алюминий – очень распространенный метал, при этом он имеет множество преимуществ, начиная от простоты добычи, и заканчивая механическими и химическими свойствами. Благодаря этому огромная часть деталей изготавливается именно из этого металла либо его сплавов. Наиболее распространенным способом изготовления деталей является литье алюминия в кокиль. Данная технология применяется в 40% случаев литейного производства.

Подробнее о литье алюминия в кокиль

В процессе заливки жидкий алюминий заливается в металлические формы под действием силы тяжести, без дополнительного давления. Большая распространенность способа обусловлена такими преимуществами, как:

- высокая точность продукции;

- производительность процесса позволяет его использовать для крупносерийного производства;

- формы используются до нескольких тысяч циклов;

- возможность автоматизации процесса;

- структура отливок равномерна по всему объему;

- возможность совместного использования кокиля и песчаных стержней;

- нет трудоемких операций;

- снижено количество вредных веществ, выделяемых в атмосферу;

- отливки имеют высокие эксплуатационные характеристики.

Что же касается недостатков, то к ним можно отнести высокие материальные и трудозатраты на изготовление форм. В процессе производства используется принудительное охлаждение, что не позволяет изготавливать тонкостенные детали.

Технология применяется в широких пределах. Таким способом получают детали для машиностроительной отрасли, судо- и авиастроения, при производстве материалов широкого потребления и других. Сама технология заключается в следующем.

Вначале осуществляется подготовка форм, которая заключается в очистке от противопригарных покрытий, проверке креплений и подвижности разъемных соединений. После этого производится предварительный нагрев кокиля до трехсот градусов. На разогретую рабочую поверхность наносится новое противопригарное покрытие и облицовка. После чего происходит разогрев до рабочей температуры. Следующим этапом является установка стержней и соединение полуформ. После всех выполненных операций осуществляется непосредственная заливка расплава. Затем кокиль подвергается принудительному охлаждению и извлечению готовой продукции. К финишным операциям относится извлечение стержней и устранение механических дефектов.

Затем кокиль подвергается принудительному охлаждению и извлечению готовой продукции. К финишным операциям относится извлечение стержней и устранение механических дефектов.

Преимущества и недостатки технологии

Основными преимуществами является возможность многоразового использования форм, высокое качество продукции и минимальное количество финишных операций. К недостаткам стоит отнести высокую стоимость при изготовлении форм, а также значительные трудозатраты.

Для получения качественной продукции и снижения дефектов на поверхности отливок необходимо применять качественные противопригарные покрытия. Такие материалы можно приобрести в компании «Укрфаворит» (www.ukrfavorit.com.ua), которая осуществляет поставки из Великобритании уже не один год. Работая напрямую с производителем, компания предоставляет только высококачественную продукцию с соответствующими сертификатами, при этом стоимость приятно удивит клиентов.

Рейтинг

( 1 оценка, среднее 5 из 5 )

Поделиться:

Что такое литье алюминия под давлением? Процесс литья под давлением

Литье алюминия под давлением:

В процессе литья используется стальная форма, часто способная производить десятки тысяч отливок в быстрой последовательности. Пресс-форма должна состоять как минимум из двух частей, чтобы можно было снимать отливки. Цикл литья начинается с того, что две половины пресс-формы плотно сжимаются вместе прессом для литья под давлением. Расплавленный алюминий впрыскивается в полость пресс-формы, где он быстро затвердевает. Эти секции надежно закреплены в машине и расположены так, что одна неподвижна, а другая подвижна. Половинки штампа раздвигаются, и отливка выбрасывается. Формы для литья под давлением могут быть простыми или сложными, иметь подвижные направляющие, стержни или другие секции в зависимости от сложности литья. В большинстве машин для блокировки используются механизмы, приводимые в действие гидравлическими цилиндрами. Другие используют гидравлическое давление прямого действия. Машины для литья под давлением, большие или малые, очень принципиально только в методе, используемом для впрыскивания расплавленного металла в матрицу.

Пресс-форма должна состоять как минимум из двух частей, чтобы можно было снимать отливки. Цикл литья начинается с того, что две половины пресс-формы плотно сжимаются вместе прессом для литья под давлением. Расплавленный алюминий впрыскивается в полость пресс-формы, где он быстро затвердевает. Эти секции надежно закреплены в машине и расположены так, что одна неподвижна, а другая подвижна. Половинки штампа раздвигаются, и отливка выбрасывается. Формы для литья под давлением могут быть простыми или сложными, иметь подвижные направляющие, стержни или другие секции в зависимости от сложности литья. В большинстве машин для блокировки используются механизмы, приводимые в действие гидравлическими цилиндрами. Другие используют гидравлическое давление прямого действия. Машины для литья под давлением, большие или малые, очень принципиально только в методе, используемом для впрыскивания расплавленного металла в матрицу.

Каковы преимущества литья алюминия под давлением?

Есть много причин, по которым алюминий является наиболее часто отливаемым цветным металлом в мире. Как легкий металл, наиболее популярная причина использования литья алюминия под давлением заключается в том, что он позволяет создавать очень легкие детали без ущерба для прочности. Литые под давлением алюминиевые детали также имеют больше вариантов обработки поверхности и могут выдерживать более высокие рабочие температуры, чем другие цветные материалы. Литые под давлением алюминиевые детали устойчивы к коррозии, обладают высокой электропроводностью, хорошей жесткостью и соотношением прочности к весу. Процесс литья алюминия под давлением основан на быстром производстве, что позволяет производить большие объемы деталей для литья под давлением очень быстро и с меньшими затратами, чем альтернативные процессы литья. Литье алюминия под давлением стало излюбленным вариантом для покупателей во всем мире. Характеристики и преимущества алюминиевых отливок включают:

Как легкий металл, наиболее популярная причина использования литья алюминия под давлением заключается в том, что он позволяет создавать очень легкие детали без ущерба для прочности. Литые под давлением алюминиевые детали также имеют больше вариантов обработки поверхности и могут выдерживать более высокие рабочие температуры, чем другие цветные материалы. Литые под давлением алюминиевые детали устойчивы к коррозии, обладают высокой электропроводностью, хорошей жесткостью и соотношением прочности к весу. Процесс литья алюминия под давлением основан на быстром производстве, что позволяет производить большие объемы деталей для литья под давлением очень быстро и с меньшими затратами, чем альтернативные процессы литья. Литье алюминия под давлением стало излюбленным вариантом для покупателей во всем мире. Характеристики и преимущества алюминиевых отливок включают:

- Легкий и прочный

- Хорошее соотношение прочности и веса

- Высокая устойчивость к коррозии

- Отличная электропроводность

- Полностью перерабатываемый и повторно используемый в производстве

История производства литья под давлением

История литья под давлением началась в начале 1800-х годов, когда первое оборудование для литья под давлением использовалось в полиграфической промышленности. Этот технологический прогресс в то время был полезен для создания мобильного продукта. В течение 1849 года, Стерджес получил патент на изобретение первой небольшой ручной машины с ручным управлением, предназначенной для отливки печатных шрифтов. Эти уникальные литья под давлением были разработаны для производства различных форм от простых до сложных, обладая при этом высоким уровнем точности, творчества и постоянного процесса, чтобы приносить пользу продуктам. В конце 1855 года Отто Мергенталер разработал линотип, который стал очень популярным и эффективным оборудованием, используемым в издательской индустрии.

Этот технологический прогресс в то время был полезен для создания мобильного продукта. В течение 1849 года, Стерджес получил патент на изобретение первой небольшой ручной машины с ручным управлением, предназначенной для отливки печатных шрифтов. Эти уникальные литья под давлением были разработаны для производства различных форм от простых до сложных, обладая при этом высоким уровнем точности, творчества и постоянного процесса, чтобы приносить пользу продуктам. В конце 1855 года Отто Мергенталер разработал линотип, который стал очень популярным и эффективным оборудованием, используемым в издательской индустрии.

Большой спрос на производство товарного литья под давлением вырос в начале 19 века в связи с ростом объемов производства в различных отраслях промышленности. Это движение открыло множество различных рынков для индустрии литья под давлением, чтобы расширить множество разнообразных операций. В течение этого инновационного периода производство алюминия и цинка для литья под давлением приняло на себя первоначальные металлы олова и свинца из-за более высоких качественных характеристик, полученных от этих продуктов. Первоначальный процесс литья под давлением под низким давлением был изменен на метод литья под высоким давлением в результате модернизированной обработки поверхности и эффективных производственных факторов. На протяжении всей истории все основные продукты производились с помощью процессов литья под давлением и были направлены на то, чтобы сэкономить компаниям большие деньги на производстве. Потребители могут рассчитывать на стабильные результаты, длительный срок службы и надежно обработанные отливки для своих коммерческих и промышленных нужд в зависимости от спроса. Grand View Research заявила, что индустрия литья под давлением является крупнейшим технологическим сегментом на рынке, на долю которого приходится 490,7% мировых акций в 2016 финансовом году из-за низких темпов производства и стабильности.

Первоначальный процесс литья под давлением под низким давлением был изменен на метод литья под высоким давлением в результате модернизированной обработки поверхности и эффективных производственных факторов. На протяжении всей истории все основные продукты производились с помощью процессов литья под давлением и были направлены на то, чтобы сэкономить компаниям большие деньги на производстве. Потребители могут рассчитывать на стабильные результаты, длительный срок службы и надежно обработанные отливки для своих коммерческих и промышленных нужд в зависимости от спроса. Grand View Research заявила, что индустрия литья под давлением является крупнейшим технологическим сегментом на рынке, на долю которого приходится 490,7% мировых акций в 2016 финансовом году из-за низких темпов производства и стабильности.

Сегментация алюминиевого литья под давлением

Популярность алюминия сегодня расширилась до многих областей применения во всем мире, что привело к росту конкурентоспособности на рынке в первую очередь благодаря его отличительным характеристикам, таким как легкий вес; коррозионная стойкость, высокая электро- и теплопроводность, высокая устойчивость к сложным формам и высокая прочность на растяжение. Транспортный сектор является крупнейшим сегментом конечного использования для этой отрасли. Усиление законов о выбросах со стороны государственных регулирующих органов, а также потребительский спрос на более экономичные автомобили вызывают необходимость в алюминиевом литье. Примером расширения операций в промышленности является замена компонентов из железа и стали в автомобиле на легкий высококачественный алюминий с целью повышения эффективности использования топлива. Литой под давлением алюминий идеально подходит для электронных разъемов и корпусов благодаря своим превосходным электрическим характеристикам и экранирующим свойствам даже в условиях высоких температур.

Транспортный сектор является крупнейшим сегментом конечного использования для этой отрасли. Усиление законов о выбросах со стороны государственных регулирующих органов, а также потребительский спрос на более экономичные автомобили вызывают необходимость в алюминиевом литье. Примером расширения операций в промышленности является замена компонентов из железа и стали в автомобиле на легкий высококачественный алюминий с целью повышения эффективности использования топлива. Литой под давлением алюминий идеально подходит для электронных разъемов и корпусов благодаря своим превосходным электрическим характеристикам и экранирующим свойствам даже в условиях высоких температур.

Другим сектором спроса на алюминиевое литье под давлением является строительство в развивающихся странах, особенно в Азиатско-Тихоокеанском регионе. Литье алюминия под давлением связано с созданием продуктов, включая окна, облицовку, навесные стены, сборные дома, перегородки магазинов и фурнитуру. Кроме того, изделия из алюминиевого литья под давлением используются в аэрокосмических операциях или самолетах по всему миру. Аэрокосмическая промышленность хочет производить более плотный и качественный продукт с меньшими затратами на эти компоненты планера, поскольку размеры самолетов продолжают расти вместе с ростом населения.

Аэрокосмическая промышленность хочет производить более плотный и качественный продукт с меньшими затратами на эти компоненты планера, поскольку размеры самолетов продолжают расти вместе с ростом населения.

По данным Transparency Market Research, на Азиатско-Тихоокеанский регион приходится более половины доли мирового рынка алюминиевого литья. Ожидается, что в предстоящие годы регион еще больше увеличит свою долю за счет достижения максимального совокупного годового темпа роста в размере 5,3% в течение прогнозируемого периода с 2017 по 2025 год, а большую часть кредита возьмет на себя Китай. Ожидается, что к 2025 году этот регион рынка достигнет 22,67 млрд долларов США. Еще одной важной движущей силой являются регионы Европы и Северной Америки на мировом рынке алюминиевого литья. В то время как Европа, как ожидается, зарегистрирует совокупный годовой темп роста в размере 5,1% в течение прогнозируемого периода и станет стоить 9 долларов США.0,45 млрд, а регионы Северной Америки, как ожидается, вырастут с совокупным годовым темпом роста на 4,9% и к концу 2025 года составят 4,22 млрд долларов США. Статистические данные, представленные в этой статье, отражают важность алюминиевого литья под давлением в будущем. роста для мировых производственных нужд.

Статистические данные, представленные в этой статье, отражают важность алюминиевого литья под давлением в будущем. роста для мировых производственных нужд.

Альтернативы литью под давлением – литье в песчаные формы и литье по выплавляемым моделям

Литье в песчаные формы и литье по выплавляемым моделям – это методы создания металлических деталей путем заливки расплавленного металла в трехмерные формы в обрабатывающей промышленности. Этой отрасли уже тысячи лет, и между этими двумя методами изготовления металлических деталей существуют существенные различия. Процессы литья в песчаные формы и по выплавляемым моделям совершенствовались на протяжении многих лет, чтобы свести к минимуму количество используемого металла и сократить объем необходимой механической обработки и отделки.

Литье в песчаные формы известно как старейший и наиболее широко используемый метод литья в промышленности благодаря своим отличительным универсальным характеристикам. Процесс начинается с заливки расплавленного металла прямо из ковша в песчаную форму без необходимости высокого давления. Формы создаются путем уплотнения песка вокруг шаблона или модели конечного продукта, после чего форма разделяется на части, а шаблон удаляется. Две половины формы соединяются вместе, и пустота заполняется расплавленным металлом. Наконец, форма открывается при охлаждении, после чего песок стряхивается с горячей отливки, а затем продукт удаляется для его завершения в процессе. Многие из одних и тех же деталей можно отливать одновременно и использовать одну и ту же форму при многократном использовании одного и того же песка. Время простоя формы при литье в песчаные формы составляет до 5 минут на отливку, поэтому лучше всего применять ее к деталям, количество которых считается меньшим. Материалы, используемые в этом процессе, обычно приводят к менее детализированным или шероховатым поверхностям конечных продуктов, что обычно требует дополнительных операций механической обработки для сглаживания поверхностей. Преимущество литья в песчаные формы по сравнению с литьем по выплавляемым моделям заключается в простоте возможности изменения конструкции пресс-формы в процессе шлифования при изменении конечного продукта.

Формы создаются путем уплотнения песка вокруг шаблона или модели конечного продукта, после чего форма разделяется на части, а шаблон удаляется. Две половины формы соединяются вместе, и пустота заполняется расплавленным металлом. Наконец, форма открывается при охлаждении, после чего песок стряхивается с горячей отливки, а затем продукт удаляется для его завершения в процессе. Многие из одних и тех же деталей можно отливать одновременно и использовать одну и ту же форму при многократном использовании одного и того же песка. Время простоя формы при литье в песчаные формы составляет до 5 минут на отливку, поэтому лучше всего применять ее к деталям, количество которых считается меньшим. Материалы, используемые в этом процессе, обычно приводят к менее детализированным или шероховатым поверхностям конечных продуктов, что обычно требует дополнительных операций механической обработки для сглаживания поверхностей. Преимущество литья в песчаные формы по сравнению с литьем по выплавляемым моделям заключается в простоте возможности изменения конструкции пресс-формы в процессе шлифования при изменении конечного продукта.

Литье по выплавляемым моделям также может называться прецизионным литьем или литьем по выплавляемым моделям, при котором детали изготавливаются из расплавленного металла, сплавов нержавеющей стали, латуни, алюминия и углеродистой стали. Процесс начинается с создания восковой модели в форме желаемого конечного продукта. Есть три разных способа приблизиться к этому шагу в процессе; они включают формирование желатиновой формы вокруг твердого тела, создание металлической формы конечного продукта для заполнения ее горячим воском или вырезание копии продукта из воска. Восковая форма прикрепляется к инструменту, который многократно погружается в жидкую керамику до тех пор, пока керамика не затвердеет вокруг восковой формы, образуя форму отливки. Затем литейщик нагревает форму, так что воск тает, оставляя полость внутри керамики, которая затем заполняется расплавленным металлом. Наконец, металл затвердевает в керамической форме, а затем разрушается, оставляя цельную литейную металлическую деталь. Говорят, что литье по выплавляемым моделям подходит для очень сложных конструкций литья из-за более простого процесса создания сложных и точных форм из воска. Литье по выплавляемым моделям используется, если вам нужен нулевой угол наклона детали, чего литье под давлением не может предложить. При литье по выплавляемым моделям жидкая суспензия используется для формирования форм, поэтому отливки могут иметь практически любую форму, что дает инженерам исключительную свободу в их проектах для добавления замысловатых элементов и сложных форм. Литье по выплавляемым моделям более выгодно для небольших объемов, поскольку цены на детали намного выше, чем при традиционном методе литья под давлением.

Говорят, что литье по выплавляемым моделям подходит для очень сложных конструкций литья из-за более простого процесса создания сложных и точных форм из воска. Литье по выплавляемым моделям используется, если вам нужен нулевой угол наклона детали, чего литье под давлением не может предложить. При литье по выплавляемым моделям жидкая суспензия используется для формирования форм, поэтому отливки могут иметь практически любую форму, что дает инженерам исключительную свободу в их проектах для добавления замысловатых элементов и сложных форм. Литье по выплавляемым моделям более выгодно для небольших объемов, поскольку цены на детали намного выше, чем при традиционном методе литья под давлением.

Что такое литье алюминия под давлением? 5 вещей, которые вам нужно знать

Когда вы находитесь в процессе проектирования алюминиевой детали, важно учитывать, какой производственный процесс вы будете использовать для ее производства. Существуют различные методы формовки алюминия, и литье алюминия под давлением является одним из наиболее распространенных вариантов, которые дизайнеры рассматривают.

Литье алюминия под давлением является предпочтительным методом изготовления многих автомобильных, промышленных и телекоммуникационных изделий. Он также часто используется для производства электрических, гидравлических и осветительных компонентов.

Если вы хотите узнать больше о процессе литья алюминия под давлением и вам нужна помощь в принятии решения о том, подходит ли он для вашей области применения, вы попали по адресу.

Содержание

Что такое литье алюминия под давлением? Описание процесса

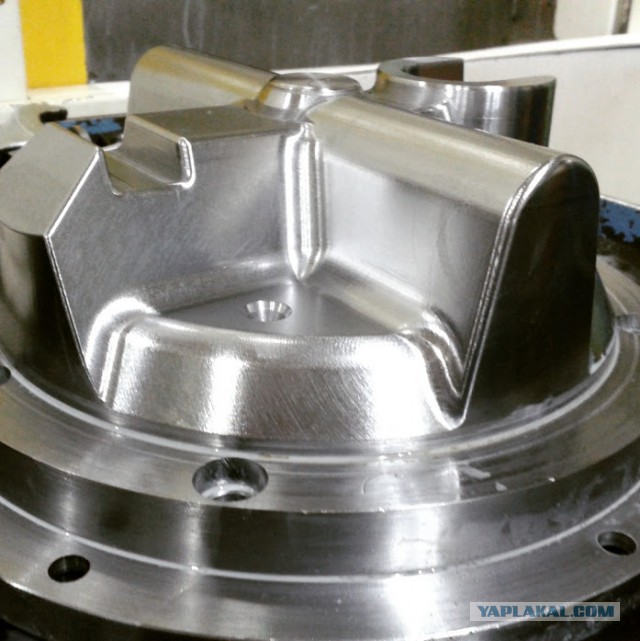

Высокоточная пресс-форма для литья алюминиевых автомобильных деталей

Литье алюминия под давлением — это процесс формовки металла, который позволяет создавать сложные алюминиевые детали. Слитки из алюминиевого сплава нагревают до очень высоких температур, пока они полностью не расплавятся.

Жидкий алюминий впрыскивается под высоким давлением в полость стальной матрицы, также известной как пресс-форма — вы можете увидеть пример пресс-формы для автомобильных деталей выше. Пресс-форма состоит из двух половин, и после затвердевания расплавленного алюминия они разделяются, открывая отлитую алюминиевую часть.

Пресс-форма состоит из двух половин, и после затвердевания расплавленного алюминия они разделяются, открывая отлитую алюминиевую часть.

Полученный алюминиевый продукт имеет точную форму с гладкой поверхностью и часто требует минимальной механической обработки или вообще не требует ее. Учитывая, что используются стальные штампы, процесс можно повторять много раз с использованием одной и той же формы, прежде чем она испортится, что делает литье алюминия под давлением идеальным для крупносерийного производства алюминиевых деталей.

1. Преимущества литья алюминия под давлением

Литье алюминия под давлением имеет ряд преимуществ по сравнению с другими процессами формовки металлов, которые могут сделать его подходящим выбором для изготовления алюминиевых деталей.

Одним из наиболее примечательных является способность создавать очень сложные формы, которые не могут быть эффективно созданы ни экструзией, ни механической обработкой. Прекрасным примером этого является производство сложных автомобильных деталей, таких как трансмиссии и блоки цилиндров. Другие процессы не могут постоянно обеспечивать сложность и жесткие допуски, необходимые для этих продуктов.

Другие процессы не могут постоянно обеспечивать сложность и жесткие допуски, необходимые для этих продуктов.

Дополнительные преимущества включают возможность иметь текстурированную или гладкую поверхность и возможность размещения как крупных, так и мелких деталей.

Дополнительные сведения: преимущества и недостатки литья под высоким давлением

2. Основные аспекты проектирования деталей

Различные алюминиевые детали, изготовленные методом литья под высоким давлением

При проектировании детали необходимо учитывать несколько соображений. быть брошенным.

Во-первых, форма должна быть спроектирована таким образом, чтобы затвердевшая алюминиевая деталь могла отделяться и выходить наружу. Линия, которая отмечает, где две половины пресс-формы расходятся, называется линией разъема, и вы должны учитывать ее на ранних этапах проектирования штампа.

Другим важным фактором является расположение точек инъекции. Матрица может быть спроектирована с несколькими точками впрыска в тех случаях, когда в противном случае расплавленный металл затвердел бы, не достигнув каждой щели в матрице. Это также может помочь, если в конструкцию включены полости; вы можете окружить их алюминием, и при этом часть все еще будет отрываться, когда форма отделяется.

Это также может помочь, если в конструкцию включены полости; вы можете окружить их алюминием, и при этом часть все еще будет отрываться, когда форма отделяется.

Также необходимо учитывать толщину стенок детали. Обычно не существует рекомендаций по минимальной толщине стенок благодаря последним разработкам в области технологий, но часто предпочтительнее иметь стенки одинаковой толщины.

Узнайте больше: Руководство по проектированию литья алюминия под давлением

3. Сравнение с литьем в сырой песок и литьем в постоянную форму

Оператор, заливающий расплавленный металл в форму для литья в песчаную форму литье алюминия под давлением. В процессах с зеленым песком для создания формы для отливки используется влажный песок, что делает его менее дорогим, чем два других процесса. Выше вы можете видеть, как оператор заливает расплавленный металл в форму для литья из песка.

В отличие от литья под давлением, при котором используется впрыск, литье в постоянные формы требует заливки расплавленного алюминия в форму под действием силы тяжести. Отливки в постоянные формы также потенциально могут производить более прочные отливки.

Отливки в постоянные формы также потенциально могут производить более прочные отливки.

Тем не менее, литье под давлением обеспечивает лучшие допуски и более совершенную поверхность, чем два других метода, часто устраняя необходимость в последующей обработке поверхности.

Узнайте больше: литье под давлением и литье в песчаные формы

4. Варианты обработки и чистовой обработки

Литые под давлением алюминиевые детали часто требуют минимальной механической обработки, и доступно несколько вариантов обработки поверхности. Литье под давлением имеет очень хорошую чистоту поверхности по стандартам литья, но все же может иметь дефекты, такие как металлические швы в месте соединения половинок формы. Шероховатую поверхность или другие дефекты, не соответствующие данной детали, можно устранить путем шлифовки, пескоструйной обработки или орбитальной шлифовки.

Процесс холодной обработки методом дробеструйной обработки часто используется для литого под давлением алюминия для повышения сопротивления усталости. В качестве альтернативы на готовую деталь можно нанести защитное или декоративное покрытие, например, порошковое покрытие. Другие виды модификации также могут быть применены к деталям после литья, например, нарезание резьбы сверлами.

В качестве альтернативы на готовую деталь можно нанести защитное или декоративное покрытие, например, порошковое покрытие. Другие виды модификации также могут быть применены к деталям после литья, например, нарезание резьбы сверлами.

5. Наиболее распространенные алюминиевые сплавы для литья под давлением

Алюминиевые слитки, которые будут переплавляться для производства

Некоторые из наиболее часто используемых алюминиевых сплавов для литья под давлением: A380, 383, B390, A413, A360 и CC401. Основное соображение при выборе подходящего сплава – предполагаемое применение.

Например, A360 обладает отличной коррозионной стойкостью, герметичностью и очень хорошей текучестью в расплавленном состоянии. B390 обладает выдающейся износостойкостью и высокой твердостью, а также имеет самую низкую пластичность среди всех литых сплавов, поэтому он используется в таких областях, как блоки автомобильных двигателей. Сплав A380 является идеальным универсальным сплавом, предлагающим хорошее сочетание свойств литья и продукта, и является наиболее часто используемым сплавом для литья широкого спектра продуктов.