Модифицирование чугуна для отливок. Компонент не входящий в состав чугуна алюминий марганец

| Микроструктура чугунов (табл. 1) зависит от скорости охлаждения металла: при быстром охлаждении будет белый чугун (углерод находится в химически связанном состоянии в виде цементита и ледебурита), а при медленном охлаждении будет серый чугун (углерод находится в виде графита). Табл. 1. Марки и механические свойства чугуна разлиных типов.

Кремний Si способствует графитизации чугуна, и улучшает его литейные свойства. В серых чугунах содержится 0,8 …4,5 % Si. Марганец Mn способствует отбеливанию чугуна, но содержание Mn до 1,2% полезно, т.к. увеличиваются твердость и прочность чугуна. Фосфор Р повышает жидкотекучесть чугуна, поэтому допустимо его содержание до 0,4%, но в ответственных чугунных отливках содержится фосфора менее 0,15%, т.к. с ростом содержания его увеличивается хрупкость чугуна. Сера S затрудняет графитизацию, увеличивает хрупкость и ухудшает жидкотекучесть чугуна, поэтому серы в чугунах должно быть не более 0,1%. Серые чугуны делятся на модифицированные, высокопрочные и ковкие (табл. 2). В серых чугунах графит имеет пластинчатую форму, в высокопрочных - шаровидную, а в ковких - хлопьевидную.П римеры обозначения чугунов: Формирование структуры чугуна происходит при затвердевании отливки. Основными факторами, влияющими на структурообразование чугуна, являются его химический состав (см. табл. ниже) и скорость охлаждения отливки в форме. Табл. 2 - Влияние химических элементов на свойства чугуна

Небольшие количества множества элементов могут попасть в состав литейного чугуна и оказывать заметное воздействие на структуру и свойства отливок. Добавки некоторых из этих элементов производят специально, в то время как другие представляют собой примеси, привнесенные в металл из шихты. Некоторые из этих элементов оказывают положительное воздействие, особенно в сером чугуне, в то время как другие оказывают отрицательное воздействие и попадания их с расплав следует избегать. В таблице перечислены обычные источники этих элементов, часто встречающиеся уровни их содержания и основное воздействие на чугун. Результаты применения некоторых элементов в качестве основных легирующих (например, хром), в таблице не указаны.

| Предлагаем услуги по оптимизации геометрии разливочной оснастки с целью обеспечения повышения коэффициента использования металла и снижения осевой пористости слитков подробнее | |||

steelcast.ru

Влияние элементов входящих в состав чугуна на его свойства.

Углерод – важнейшая структурная чугуна. Углерод находится в составе чугуна в различных состояниях: в виде химически связанного соединения с железом Fe3C, называемого цементитом, или карбидом железа, и в свободном состоянии – в виде графита.

Если углерод находится в чугуне в виде цементита, то чугун имеет в изломе белый цвет, такой чугун называется - белым. Чугун, в котором углерод находиться в виде графита, т.е. главным образом в свободном состоянии называется серым чугуном, такой чугун имеет в изломе серый цвет.

Марганецспособствует получению белого чугуна, так как образует с углеродом карбиды Mg3C и этим препятствует графитизации. В сером чугуне не более 1,3 % марганца.

Кремнийявляется важнейшей после углерода примесью в чугуне. Кремний увеличивает жидкотекучесть, он способствует получению серого чугуна. В сером чугуне кремния содержится от 1,25 до 4,25%.

Сера – вредная примесь в чугуне. Сера ухудшает механические свойства чугуна, понижая его прочность и увеличивая хрупкость. Она придает чугуну густотекучесть, пузырчатость, т.е. ухудшает его литейные свойства. Поэтому содержание серы в чугуне не должно превышать 0,08%.

Фосфор также понижает твердость и увеличивает хрупкость чугуна, но, несмотря на это, он бывает и полезной примесью, так как увеличивает жидкотекучесть серого чугуна.

Классификация чугунов.

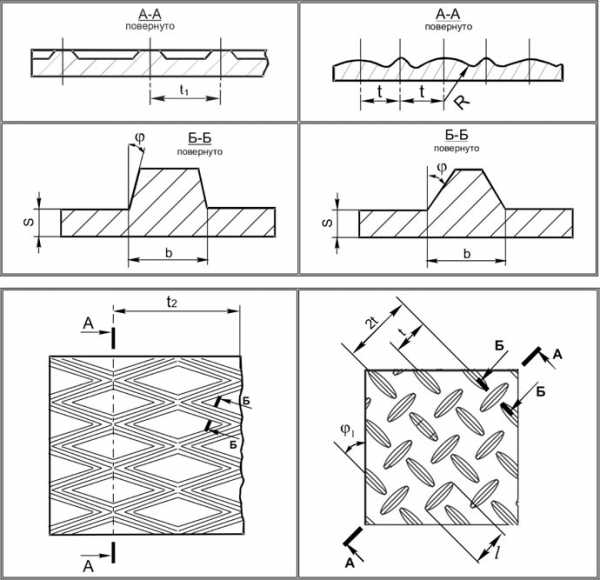

Классификация чугунов с различной формой графита производиться по ГОСТ 3443-77. по специально разработанным шкалам оценивают форму включений графита, их размеры, характер распределения и количество, а также тип металлической основы.

- по состоянию графита - свободный или связанный;

- по форме включений графита – пластинчатый, шаровидный, хлопьевидный.

- по типу структуры металлической основы (матрицы) – ферритный, перлитный, феррито-перлитный;

- по химическому составу– нелегированные чугуны (общего назначения) и легированные чугуны (специального назначения).

В зависимости от формы выделения углерода в чугуне различают:

- белый чугун, в котором весь углерод находится в связанном состоянии в виде цементита;

- половинчатый чугун, в котором основное количество углерода (более 0,8%) находится в виде цементита;

- серый чугун, в котором весь углерод или его большая часть находиться в виде пластинчатого графита;

- отбеленный чугун, в котором основная масса металла имеет структуру серого чугуна, а поверхностный слой – белого;

- высокопрочный чугун, в котором графит имеет шаровидную форму;

- ковкий чугун, получающийся из белого путем отжига, при котором углерод переходит в свободное состояние в виде хлопьевидного графита.

Сорта чугуна.

Белый чугун. Весь углерод в этом чугуне находится в связанном состоянии в виде цементита.

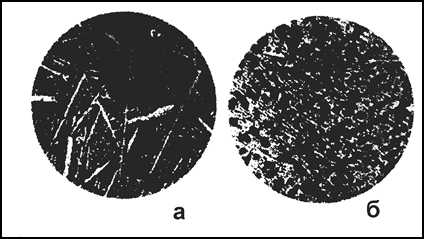

Рис.40.Микроструктура белого чугуна.

а – белый заэвтектический чугун (С= 5,5%)

б – белый доэвтектический чугун (С= 2,5%)

Похожие статьи:

poznayka.org

Литейный чугун и влияние примесей на его свойства » Привет Студент!

Первое место среди литейных материалов занимает чугун, высокие литейные и механические качества которого, а также относительная дешевизна обусловливают широкое применение его в машиностроении и строительстве.

Чугуном называется сплав, состоящий в основном из железа и углерода. Кроме углерода и железа, в состав чугуна обычно входит некоторое количество кремния, марганца, серы и фосфора.

Углерод, входящий в состав чугуна, может находиться частью в свободном и частью в связанном состоянии. Углерод, находящийся в свободном состоянии, может быть в форме пластинчатых включений различного размера или в виде округленных включений, а в связанном — или в виде химического соединения Fe3C (карбид железа, цементит), или в виде твердого раствора углерода в железе (аустенит, феррит).

В зависимости от требований, предъявляемых к литым деталям из чугуна, применяется чугун различного химического состава.

Влияние примесей

Углерод. Выше было сказано, что углерод, входящий в сплав с железом, может находиться как в свободном, так и в связанном состоянии. Литейные качества чугуна зависят не только от количества входящего в состав его углерода, но и от состояния, в котором он находится.

Увеличение количества свободного углерода способствует лучшему заполнению чугуном формы. Это объясняется тем, что в процессе графитизации чугун увеличивается в объеме, и поэтому лучше заполняет форму и дает меньшую усадку.

Чем медленнее идет охлаждение расплавленного чугуна, тем большая часть углерода выделяется в виде графита, т. е. в свободном состоянии и меньше в связанном, в виде цементита; чем больше скорость охлаждения, тем (при данном химическом составе) будет меньше свободного углерода в полученной отливке.

Цементит, являющийся главной структурой составляющей белого чугуна, обладает весьма большой твердостью; вследствие этого белый чугун с большим трудом поддается обработке резцом. Серые чугуны, структуру которых составляют главным образом зерна мягкого железа (феррита), перлит и графит, обрабатываются резанием значительно легче.

Кремний. Кремний способствует выделению графита при застывании чугуна и уменьшает общее растворение в нем углерода.

Количество выделяемого графита увеличивается с повышением содержания кремния. При одном и том же количестве кремния выделение графита возрастает с увеличением содержания углерода в чугуне.

Совокупность влияния углерода и кремния на структуру чугуна показана на диаграмме (фиг. 163). Из этой диаграммы видно, что конечная структура чугуна зависит от суммарного содержания углерода и кремния. Так, при обычных условиях охлаждения в земляной форме и толщине стенок 15—20 мм1 при 7% Si чугун будет серый, ферритный, т. е. состоящий из железа (феррита) и графита; при содержании Si от 2 до 7% в зависимости от содержания углерода могут получаться перлитные чугуны, содержащие углерод частично в свободном состоянии, частично в виде карбида железа; при содержании Si менее 2% и С около 2,5% могут получаться белые чугуны (не содержащие свободного углерода).

Конечная структура зависит от химического состава и скорости охлаждения. С изменением толщины стенок отливки будет изменяться скорость охлаждения и, следовательно, при одинаковом химическом составе, но при различной толщине стенок могут получаться различные структуры. На фиг. 164 приведена диаграмма зависимости между толщиной стенки, суммарным содержанием углерода и кремния и получаемой структурой чугуна. Здесь по оси У отложено суммарное содержание углерода и кремния в %, а по оси X — толщина отливки в мм. На фиг. 163 и 164 римскими цифрами указаны: I — область белого чугуна, II — область перлитного, III — область серого ферритного, IIа и IIb — переходные области.

Марганец увеличивает растворение углерода в железе и препятствует выделению С в виде графита. Таким образом, действие марганца на литейные качества чугуна обратно действию кремния. В случае одновременного присутствия в чугуне кремний и марганец оказывают до некоторой степени взаимно уравновешивающее влияние.

В серых литейных чугунах количество марганца обычно не превосходит 1,3%.

Сера препятствует растворению углерода в жидком чугуне и выделению углерода в виде графита при застывании. В расплавленном состоянии сернистые чугуны обладают пониженной жидкотекучестью. Таким образом, сера является

примесью, сильно снижающей литейные качества чугуна; сернистые чугуны плохо заполняют форму и дают много раковин.

В мелком чугунном литье содержание серы допускается не выше 0,08%, в среднем и крупном — не выше 0,12%.

Сера отрицательно влияет и на механические качества чугуна, сообщая ему красноломкость и твердость.

Сера может быть частично удалена из чугуна введением в шихту марганца, образующего с серой сернистый марганец, имеющий весьма высокую температуру плавления (около 1620°) и меньший удельный вес; вследствие этого сернистый марганец отделяется от чугуна, всплывая на поверхность металла. Другим средством для удаления серы служит вводимая в ваграночную шихту известь; она образует с серой уходящее в шлак соединение — сернистый кальций по уравнению

Фосфор. Примесь фосфора делает чугун более жидкотекучим и несколько снижает температуру плавления, повышая, таким образом, литейные качества чугуна.

В обыкновенных литейных чугунах допускается содержание фосфора до 1%. В особых случаях может быть допущено содержание фосфора до 1,5% (художественное литье, посуда).

Фосфор является желательной примесью при изготовлении тонкостенных отливок, так как фосфористый чугун вследствие своей жидкотекучести хорошо заполняет все очертания формы.

На механические качества чугуна фосфор действует отрицательно, сообщая чугуну хрупкость; поэтому чугуны с повышенным содержанием фосфора применяют для отливок, не требующих большой прочности, например, художественных, кухонной посуды и т. п.

Изменение состава чугуна при плавке

Газы плавильных печей действуют окисляющим образом на составные части чугуна. Если при этом происходит близкое соприкосновение чугуна с топливом (при плавке в вагранках), может измениться и содержание углерода, входящего в состав исходных чугунов. Кроме того, если в топливе содержится значительное количество серы, то последняя также может частично перейти в чугун.

Таким образом, плавка чугуна перед отливкой и повторная переплавка его оказывают влияние на химический состав материала отливки. Это обстоятельство необходимо учитывать при составлении шихты.

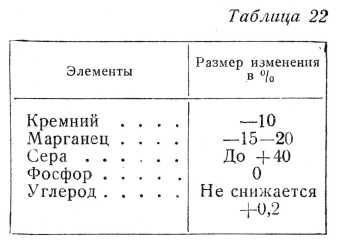

Выгоранию (окислению) при плавке подвергаются главным образом кремний и марганец (10—15% Si; 15—20% Мn).

Наличие марганца и кремния предохраняет углерод от выгорания.

В результате уменьшения кремния уменьшается содержание графита в чугуне, и чугун отбеливается.

Сера при переплавке чугуна не выгорает; она может быть частично удалена, как указывалось выше, введением в шихту известняка и марганца. Хорошие результаты получаются введением в шихту в качестве флюса основного мартеновского шлака, содержащего марганец. Однако несмотря на принимаемые меры, содержание серы в отливке обычно выше, чем в переплавляемой металлической шихте.

Фосфор при переплавке чугуна практически не выгорает. Вследствие выгорания других элементов процентное содержание фосфора после переплавки чугуна может даже незначительно повыситься.

Таким, образом, для обеспечения в чугунной отливке определенного химического состава шихта должна быть составлена с учетом изменений, происходящих в составных частях ее во время плавки.

Усадка чугуна. Усадкой литейного материала называется, как было сказано выше, уменьшение его объема при остывании; различают линейную и объемную усадку.

Линейная усадка литейного серого чугуна равна в среднем 1—1,3%, белого 1,6—2,0%. Чем больше содержание графита в чугуне, тем меньше его усадка.

Так как на выделение углерода в виде графита влияет не только химический состав чугуна, но и скорость охлаждения, то и усадка чугуна в отливке может быть различной: она зависит не только от химического состава чугуна, но и от размера и формы изделия.

Температура плавления чугуна. Температура плавления чугуна зависит от его химического состава, состояния углерода и от скорости нагревания при плавлении.

В зависимости от химического состава температуру расплавления чугуна можно считать лежащей в пределах от 1130 до 1350°. Ранее было указано, что температура плавления серого чугуна определенного химического состава не является постоянной величиной: она зависит от скорости нагревания, уменьшаясь с понижением последней.

Химический состав литейных чугунов. Химический состав металла отливок зависит от химического состава исходного чугуна. Механические качества отливок изменяются с изменением химического состава, поэтому для получения отливок различного назначения применяют и литейные чугуны различных марок.

В практике литейного производства химический состав литейных чугунов обычно укладывается в пределы, указанные в табл. 19.

Определение литейных и механических качеств чугуна

Для определения литейных и механических качеств чугуна производятся наблюдения над расплавленным чугуном и пробными отливками из него; в целях точного установления качеств чугуна производится химический анализ и испытания механических свойств чугуна.

К числу внешних признаков, по которым можно до известной степени судить о составе, а также о литейных и механических качествах чугуна, можно отнести характер излома и внешний вид чушки.

Излом не является надежным признаком для суждения о составе и качествах чугуна. Так, например, чугун с меньшим содержанием кремния, но медленно охлажденный, может оказаться содержащим больше графита. Два сорта чугуна с одинаковым общим содержанием углерода, но с разным содержанием кремния могут дать при разных условиях охлаждения одинаковые по виду изломы. Однако при нормальных соотношениях элементов в составе чугуна и при одинаковых условиях охлаждения отливки темный крупнозернистый излом характерен для чугунов, содержащих значительное количество кремния.

Поверхность болванки. При наружном осмотре чушки (болванки) можно приблизительно определить величину усадки, свойственной данному сорту чугуна; ровные или маловогнутые поверхности указывают на малую способность к усадке, вогнутые — на большую.

Способность отбеливаться. Для определения способности чугуна отбеливаться производят отливку пробы в форме клина. Могут быть приняты следующие размеры клина: основание 25 мм, длина сторон по 50 мм. О способности

чугуна к отбелу судят по излому клина: чем больше длина отбеленной части, тем ниже качества чугуна.

Жидкотекучесть. На жидкотекучесть чугун испытывается путем отливки спирали при расположении литника с одного конца; по длине заполненной части формы судят о степени жидкоплавкости чугуна.

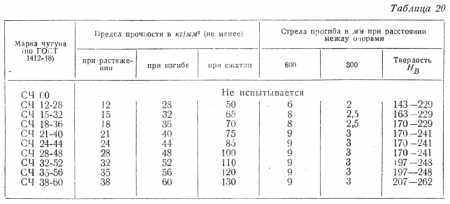

Прочность. Испытание чугуна на прочность обычно производится изгибом до излома, определяя при этом предел прочности и величину стрелы прогиба перед изломом. Для испытания берут образцы диаметром 30 + 1 мм и длиной 680 — 700 мм или 340 мм).

Зная разрушающее напряжение при изгибе, можно судить о способности испытываемого чугуна сопротивляться растяжению: оно обычно приблизительно вдвое меньше сопротивления при изгибе.

Для улучшения физико-механических свойств чугуна в настоящее время широко применяется так называемое модифицирование его; сущность процесса модифицирования заключается в воздействии на расплавленный низкоуглеродистый чугун, который при нормальном охлаждении затвердел бы в белый, специальных присадок — модификаторов, в результате чего связанный углерод выделяется в виде дисперсных включений графита, равномерно распределенных по сечению.

В качестве модификаторов применяются металлический кальций, силико-кальций, ферросилиций и лигатуры алюминий — ферросилиций, которые присаживаются к жидкому чугуну (на желоб или в ковш) в количестве от 0,1 до 0,6% от веса жидкого металла (в зависимости от применяемого модификатора).

В табл. 20 чугуны марок СЧ 35-56 и СЧ 38-60 относятся к модифицированным.

ЦНИИТМАШ разработал технологический процесс получения сверхпрочного чугуна с весьма высокими механическими свойствами: предел проч ости на растяжение этого чугуна составляет 45—65 кг/мм2; предел прочности при изгибе 70—120 кг/мм2; твердость Нв =210 / 280.

Технологический процесс получения этого чугуна заключается в следующем: в расплавленный металл вводят металлический магний в количестве от 0,3 до 1,0% веса металла в ковше. Металлический магний почти полностью удаляет из чугуна серу, содержание которой в чугуне падает до 0,03%, после чего магний действует на чугун как модификатор и способствует выделению графита в виде глобулярных разобщенных включений; после окончания этой операции с поверхности чугуна очищают шлак и вводят в ковш 75%-ный ферросилиций в количестве от 0,5 до 1% в зависимости от толщины стенки отливки; чугун в ковше перемешивают, счищают шлак и заливают в форму.

Сопротивление чугуна на сжатие обычно не испытывается: оно близко к сопротивлению стали.

Механические свойства отливок, получаемых из серого и модифицированного чугуна различных марок, можно видеть из табл. 20. Области применения чугунов некоторых марок показаны в табл. 21.

Химическим составом чугуна окончательно определяется соответствие его для производства деталей различной конфигурации и назначения.

Высококачественные чугуны. Современное машиностроение значительно повысило требования, предъявляемые к чугунным отливкам; удовлетворение этих требований достигается двумя путями —- улучшением структуры чугуна и введением в чугун специальных примесей.

Чугуны, содержащие специальные примеси, называются легированными.

К чугунам с повышенными механическими качествами относят также так называемые сталистые чугуны. Сталистыми называются чугуны с пониженным общим содержанием углерода, получаемые путем присадки в вагранку стального лома.

Сталистый чугун. Присадкой стального лома в количестве 10—40% получают чугун с содержанием 2,5—3,1% углерода. Несколько пониженное содержание углерода и более равномерное распределение его в сплаве способствует повышению механических качеств чугуна.

Предел прочности на изгиб в сталистых чугунах достигает приблизительно 42 кг/мм2, предел прочности при растяжении — 23 кг/мм2.

Перлитные чугуны. Серый чугун в структурном отношении состоит из металлической основы с графитными включениями. Как указано выше, углерод в чугуне может быть в свободном и связанном состоянии; чем больше свободного углерода, тем меньше углерода в металлической основе чугуна. Если в металлической основе чугуна содержание связанного углерода близко к 0,83%, т. е. к составу эвтектоидной (перлитной) стали, то чугун называется перлитным. Так как увеличение содержания углерода (свыше 0,83%) вызывает образование в металлической основе свободного цементита, делающего материал хрупким, содержание углерода в металлической основе перлитных чугунов в размере 0,83% считается предельным.

Перлитный чугун имеет мелкозернистую структуру и обладает высокими механическими качествами: предел прочности на изгиб составляет приблизительно 50 кг/мм2, а предел прочности при растяжении — около 30 кг/мм2, твердость приблизительно до 250 Нв.

Получение чугуна перлитной структуры достигается регулированием химического состава, температуры выпускаемого из печи чугуна и скорости охлаждения его в форме. Суммарное содержание в отливке углерода и кремния в зависимости от толщины стенки изделия должно составлять около 4—5%;

чугун перегревают приблизительно до 1500° и замедляют охлаждение его в форме.

Легированные чугуны. Легированными называются чугуны, в состав которых введены специальные примеси, например Ni, Сr, Мо, а иногда Ti, V, Аl.

В результате введения специальных примесей наблюдается повышение механических свойств чугунов. В качестве примера можно указать, что чугун с содержанием 1,5% V имеет предел прочности при изгибе равным 50 кг/мм2, против 33 кг/мм2 без этой примеси и твердость Нв =436 вместо Нв =170.

Влияние специальных примесей весьма разнообразно и в настоящее время позволяет применять легированный чугун во многих случаях, где раньше применялась только сталь.

Если чугуны выплавляются из руд, содержащих такие элементы, как хром, ванадий, никель, титан и др., эти элементы переходят в чугун; такие чугуны называют природнолегированными.

Расчет шихты. При отливках ответственного характера необходимо иметь литейный материал определенного химического состава; для этой цели в литейной практике прибегают обычно к смешиванию нескольких сортов чугуна, имеющихся в распоряжении завода, утилизируя при этом чугунный лом, отходы литья и стальной лом.

Как уже указывалось, при составлении шихты из имеющихся материалов нужно учитывать изменение химического состава чугуна в процессе плавки.

Средние ориентировочные величины изменения химического состава различных элементов, входящих в состав шихты, за одну плавку в вагранке приведены в табл. 22.

Состав чушкового чугуна, которым может располагать завод, определяется химическим анализом.

Чугунный лом принято разделять на горшечный (бой сточных труб, плит, горшков, колосников), строительный (бой колонн, перил, водопроводных труб, станин) и машинный (бой машинных частей, подвергающихся обработке). Химический состав каждой такой группы лома приблизительно известен; состав отходов собственного производства также известен.

Расчет шихты производится с целью установления сорта и количества сырых материалов, идущих в плавку, с тем, чтобы материал изготовленного отливкой предмета имел заданный химический состав. Этот расчет представляет собой обычно задачу на составление и решение уравнений первой степени с одним или несколькими неизвестными. Ход решения в общем таков: задаваясьхимическим составом материала отливки и зная химический состав имеющихся сырых материалов, а также изменения их состава в процессе плавки, составляются уравнения, в которых искомыми в конечном счете будут процентные количества различных сырых материалов, вводимых в состав шихты.

Пример 1. Определить количество кремния в отливках, если шихта составлена из

Для решения поставленной задачи нужно учитывать, что во время плавки количество вошедшего в состав шихты кремния уменьшится приблизительно на 10%, а также уменьшится и общий вес шихты. Принимая общий угар чугуна при переплавке равным 1,5%, составляем уравнение

Пример 2. Сколько кремния должен содержать чугун, добавляемый в равном количестве к лому, содержащему 1,5% Si, если в отливках содержание кремния должно быть равным 2,2% и если общий угар шихты составляет 1,7%?

Искомое количество кремния находится по уравнению

При расчете шихты учитывается также возможность внесения в материал отливки специальных примесей.

Специальные примеси можно вводить в шихту, применяя природнолегированный чушковый чугун или соответствующие ферросплавы.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

privetstudent.com

Марганец история — Знаешь как

Марганец был открыт в 1774 г. шведским химиком Карлом Вильгельмом Шееле. Этот ученый за свою относительно короткую жизнь (он умер в 44 года) успел сделать очень много. Он открыл хлор, кислород, молибден и вольфрам, доказал, что графит — один из видов элементного углерода, получил краску, которая и сейчас называется «зелень Шееле», арсин (Ash4), глицерин, мочевую и синильную кислоты. Правда, ни марганец, ни молибден, ни вольфрам Шееле не выделил в чистом виде; он только указал, что в исследованных им минералах содержатся эти новые элементы.Элемент № 25 был обнаружен в минерале пиролюзит МnO2 • Н2O, известном еще Плинию Старшему. Плиний считал его разновидностью магнитного железняка, хотя пиролюзит не притягивается магнитом. Этому противоречию Плиний дал объяснение. Нам оно кажется забавным, но не нужно забывать, что в I в. н. э. ученые знали о веществах много меньше, чем нынешние школьники. По Плинию, пиролюзит — это «ляпис магнес» (магнитный железняк), только он женского пола, и именно поэтому магнит к нему «равнодушен». Тем не менее «черную магнезию» (так тогда называли пиролюзит) стали использовать при варке стекла, поскольку она обладает замечательным свойством осветлять стекло.

Это происходит оттого, что при высокой температуре двуокись марганца отдает часть своего кислорода и превращается в окисел состава Мn2O3. Освободившийся кислород окисляет сернистые соединения железа, придающие стеклу темную окраску. Как «осветлитель» стекла пиролюзит применяют и сейчас.

В рукописях знаменитого алхимика Альберта Великого (XIII в.) этот минерал называется «магнезия». В XVI в. встречается уже название «манганезе», которое, возможно, дано стеклоделами и происходит от слова «ман-ганидзейн» — чистить.

Когда Шееле в 1774 г. занимался исследованием пиролюзита, он посылал своему другу Юхану Готлибу Гану образцы этого минерала. Ган, впоследствии профессор, выдающийся химик своего времени, скатывал из пиролюзита шарики, добавляя к руде масло, и сильно нагревал их в тигле, выложенном древесным углем. Получались металлические шарики, весившие втрое меньше, чем шарики из руды.

Это и был марганец. Новый металл называли сначала «магнезия», но так как в то время уже была: известна белая магнезия — окись магния, металл переименовали в «магнезиум»; это название и было принято Французской комиссией по номенклатуре в 1787 г. Но в 1808 г. Хэмфри Дэви открыл магний и тоже назвал его «магнезиум»; тогда во избежание путаницы марганец стали называть «манганум».

В России марганцем долгое время называли пиролюзит, пока в 1807 г. А. И. Шерер не предложил именовать марганцем металл, полученный из пиролюзита, а сам минерал в те годы называли черным марганцем.

Буква Г

По принятым в нашей стране стандартам все элементы, легирующие сталь, имеют «собственную» букву. Так, в марку стали, содержащей кремний, обязательно входит буква С, хром обозначается буквой X, никель — буквой Н, ванадий — буквой Ф, вольфрам — буквой В, алюминий — буквой 10, молибден — буквой М. Марганцу присвоена буква Г. Лишь углерод буквы не имеет, и у большинства сталей цифры в начале марки означают его содержание, выраженное в сотых долях процента. Если за буквой нет никаких цифр, то, значит, элемент, обозначенный этой буквой, содержится в стали в количестве около 1%. Расшифруем для примера состав конструкционной стали ЗОХГС: индексы показывают, что в ней 0,30% углерода, 1% хрома, 1% марганца и 1% кремния.

Марганец обычно вводят в сталь вместе с другими элементами — хромом, кремнием, вольфрамом. Однако есть сталь, в состав которой, кроме железа, марганца и углерода, ничего не входит. Это так называемая сталь Гадфилда. Она содержит 1—1,5% углерода и 11—15% марганца. Сталь этой марки обладает огромной износостойкостью и твердостью. Ее применяют для изготовления дробилок, которые перемалывают самые твердые породы, деталей экскаваторов и бульдозеров. Твердость этой стали такова, что она не поддается механической обработке, детали из нее можно только отливать.

А вообще сталей, содержащих марганец, довольно много. Точнее, нет ни одной стали, которая не содержала бы марганца в тех или иных количествах. Ведь марганец приходит в сталь на чугуна. Однако иногда его количества настолько малы, что букву Г в марку стали не вставляют.

Впрочем, марганцем улучшают свойства не только железа. Так, сплавы марганца с медью обладают высокой прочностью в коррозионной стойкостью . Из этих сплавов делают лопатки турбин, а из марганцовистых бронз — винты самолетов и другие авиадетали. Марганец не блестит, как золото, не льется, как ртуть, не вспыхивает на воздухе, как натрий. Но этот внешне ничем не примечательный серый металл жизненно важен: пока в технике главенствует железо, будет необходим и его верный спутник — марганец.Вы читаете, статья на тему марганец история

znaesh-kak.com

Металлургия марганца - Справочник химика 21

Энергетическое значение для конверторов имеют только некоторые ингредиенты в черной металлургии— угд род, кремний, марганец и фосфор в цветной — сера и железа ---—--------- [c.170]Марганец в рудах сопровождается обычно небольшими количествами железа, никеля, кобальта, цинка, а та-кже весьма нежелательного для металлургии фосфора. [c.280]

Марганец широко применяется в металлургии, главным образом в качестве легирующего компонента соответствующих видов стали (марганцовистые стали и др.), а также чугуна. Богатый марганцем сплав его с железом, называемый ферромарганцем, содержащий не менее 70% Мп, применяется как промежуточный материал, вводимый в легируемую сталь при ее выплавке, а также в качестве раскислителя. Марганец входит в состав многих электротехнических сплавов, марганцовых бронз, манганитов — медных сплавов высокого сопротивления с малым температурным коэффициентом. [c.148]

В металлургии для добавления к черным металлам выплавляют обычно не чистый марганец, а сплав его с железом — ферромарганец, содержащий также некоторое количество углерода. Ферромарганец получают обычным пирометаллургическим методом, восстанавливая окислы марганца углеродом [c.337]Поскольку оксиды марганца очень прочны, то марганец, имея большое значение сродства к кислороду, применяется в металлургии как раскислитель, например для процесса [c.147]

Применение марганца, его сплавов и соединений. Основное применение марганец находит в черной металлургии для производства высококачественных сталей. Он придает сталям твердость, прочность и износоустойчивость. Из марганцовистых сталей, содержащих 12—15 % марганца, изготовляют железнодорожные рельсы, скаты и стрелки, рабочие части дробильных машин, шаровых мельниц и т. п. [c.207]

Марганец используют главным образом в черной металлургии для производства стали (легирующие добавки). Марганец или его соединения широко применяют также в цветной металлургии (сплавы), электротехнической (двуокись марганца в ряде гальванических элементов), стекольной (для получения бесцветных и окрашенных стекол) и других отраслях промышленности. [c.102]

Марганец, полученный этим методом, загрязнен А1, а иногда и 81 и Ре, которые восстанавливаются совместно с ним. Однако он достаточно чист для приготовления сплавов в цветной металлургии на базе меди, алюминия, никеля. [c.351]

Наиболее часто марганец получают в виде ферромарганца — сплава, содержащего около 80% Мп и получающегося совместным восстановлением оксидов марганца и железа. Получение ведут в небольших доменных печах с электродуговым подогревом в зоне фурм (доменный ферромарганец, содержащий до 6% С) или в электропечах с принудительным нагревом (электропечной ферромарганец с пониженным содержанием углерода — до 2%). Ферромарганец используется в черной металлургии для раскисления сталей, для извлечения из них серы и для легирования специальных сталей. [c.366]

В металлургии электролиз применяют для полученпя и очистки металлов. Например, электролизом водных растворов солей получают цинк, кадмий, марганец, никель, олово, железо. Этот метод широко используют для получения металлов высокой степени чистоты путем электролитической очистки технических металлов. Электролизом расплавов соединений получают алюминий, магний, натрий, кальций и другие металлы. [c.215]

Основное применение марганец находит в черной металлургии как компонент ферросплавов, используемых для раскисления и десульфуризации сталей и чугунов, легирования сталей. [c.269]

Ведутся исследования в области металлургии по замене (полностью или частично) никеля в аустенитных сталях менее дефицитным марганцем. Хром, как и марганец, относительно мало дефицитный легирующий компонент. [c.346]

Чистый металлический марганец в технике не применяют из-за большой твердости и хрупкости, одиако соединения марганца давно используют во многих отраслях народного хозяйства. Около 90% всего добываемого марганца идет на изготовление легированных сталей. Прежде всего его используют в металлургии для раскисления железа, стали и бронзы. Металлический марганец, добавленный к расплавленному железу, извлекает из расплава остатки кислорода и уносит его в шлак. Марганец также регулирует содержание серы в стали, и, наконец, при большом содержании его в расплаве он входит в состав стали, придавая ей большую твердость, ковкость, вязкость и повышенное сопротивление к изнашиванию [600, 1036]. [c.8]

Свинец также обладает способностью накапливаться в растениях, в которые он попадает из воздуха через почву. По данным советских исследователей, среднее содержание свинца в гумусовом слое почв Новгородской области равно 9 мг/кг, а в полосе, прилегающей к шоссе Москва — Ленинград, оно возрастает до 200 мг/кг. Вблизи от шоссе содержание свинца в зернах пшеницы в 5—8 раз, а в клубнях картофеля — в 25 раз выше, чем на расстоянии 3 км от шоссе содержание свинца в рыбе, пойманной в ближайших водоемах, втрое больше, чем вдали от шоссе. Еще в большей степени накапливается свинец в картофеле и помидорах, выращиваемых в радиусе 0,5—5 км вокруг предприятий цветной металлургии [169]. Выброс в атмосферу аэрозолей, содержащих токсичные металлы (марганец, свинец, селен, мышьяк), приводит к ухудшению качества почвы и отравлению грунтовых вод в районах, прилегающих к рудно-обогатительным комбинатам. Ущерб, наносимый здоровью человека выбросами сернистого газа, можно оценить с помощью медицинской статистики. Однако в 1950 г. один только материальный ущерб от вызываемой ими коррозии металла составил в США 1,4 млрд. долл. по оценкам американских специалистов, в 1980 г. Он возрастет до 10—15 млрд. долл. [c.207]

Руды вольфрамовых месторождений — вольфрамит типа (Ре, Мо) 04 и шеелит Са У04 — содержат 0,2—2% трехокиси вольфрама. Для получения вольфрамовых концентратов с содержанием 50—60% 0з, пригодных для использования в металлургии, они подвергаются обогащению. Получить чистый вольфрам из его концентратов (в которых находятся также железо и марганец) вследствие чрезвычайно высокой температуры его плавления очень трудно, поэтому сначала разлагают вольфрамовые концентраты, спекая их с содой [c.383]

Для нужд металлургии хром (как и титан, ванадий, марганец и др.) не отделяют от железа, а восстанавливают непосредственно хромистый железняк, получая сплав хрома с железом — феррохром. [c.483]

Введеш1е до 1 7о марганца в сталь не изменяет ее свойств, но при больших содержаниях пли в сочетании с другими легирующими металлами марганец упрочняет сталь, делает ее более твердой и увеличивает сопротивление износу, однако при этом пластичность стали снил(ается. В цветной металлургии марганец применяется для получения бронз и специальных латуней. Бронза, содержащая 20% марганца, по прочности не уступает стали. Марганец вводят также в сплавы с медью и никелем например, сплав манганин содержит 12% марга1ща и обладает высоким элекгри-ческим сопротивлением. [c.296]

Основнуюмассу марганца выплавляют В виде ферромарганца (сплав 60—90% Мпи40—10% Ре). Марганец (в виде ферромарганца) обладая большим сродством к кислороду, используется как раскислитель при плавке стали. Одновременно марганец образует тугоплавкие соединения с серой, обезвреживая ее влияние на сталь в процессе кристаллизации. Марганец как легирующая добавка к стали придает последней коррозионную стойкость, вязкость, твердость, но снижает пластичность. В цветной металлургии марганец используют для получения бронз и специальных латуней. Из производных марганца широко п])именяется диоксид МпОг. Из него получают все остальные сседине- [c.292]

В цветной металлургии марганец применяют для получения бронз и специальных латуней. Обозначение Мп в марках сплавов Мц . Например, бронза БрМц-5 содержит 4,5—5,5% Мп, а БрМц-20—20% Мп и по прочности не уступает стали. Кроме того, марганец входит в сплавы с медью и никелем. Например, манганин содержит 12% Мп, 3% N1 и обладает высоким электрическим сопротивлением. Самостоятельно марганец как конструкционный металл не употребляется. [c.124]

Для получения чистого марганца (с содержанием марганца 99,97о) осуществляется электролиз хлорида или сульфата марганца (И) в и1елочном растворе в ирисутствии сульфата аммония осаждающийся иа катоде марганец, значительно насыщенный водородом, очищают переплавлением в вакууме. Марганец, полученный восстановлением его диоксида алюминотермическим способом, используется при изготовлении силавов цветных металлов. Основная масса вырабатываемого марганца получается при совместном восстановлепнн же/1езных и марганцовых руд в виде ферромарганца— сплава железа с марганцем с содержанием последнего до 80%. Ферромарганец иснользуется в черной металлургии при получении сталей и чугунов. [c.296]

В отличие от других металлов, рассматриваемых в настоящей главе, 90—95% Добываел ого марганца применяется в черной металлургии для раскисления, обессеривания и легирования стали. Марганец легко взаимодействует с кислородом и серой и удаляется со шлаком, освобождая сталь и чугун от этих элементов. Для такой цели применяется иногда марганцевая руда, но чаще —ферросплавы марганца, выплавляемые из руд в электротермических или в доменных печах с углеродом в качестве восстановителя. [c.279]

Применение в технике. Главное применение марганец находит в черной металлургии. При выплавке чугуна его прибавляют для понижения температуры плавления чугуна, а также для удаления серы, так как марганец, соединяясь с ней, переходит в шлак в виде сульфида. Марганец прибавляют к стали для повышения сопротивления истиранию. Стали, содержащие марганец, применяются для изготовления железнодорожных стрелок, камнедробильных машин, танковой брони и т. п. Цветным металлам присадк а марганца сообщает повышенную твердость. Он входит в состав сплавов, имеющих малую электропроводность, как, например, манганин (12% Мп, 84% Си, 4% Ni), из которого делают проволоку для реостатов. [c.338]

В природе марганец встречается исключительно в виде окисленных руд, содержащих более или менее значительное количество железа. Важнейшим минералом марганца в рудах является пиролюзит МпОг. Черная металлургия может использовать марганец в виде ферросплавов и сплавов с к-ремнием, поэтому большую часть добываемой марганцевой руды перерабатывают на эти продукты. [c.102]

Марганец известен с 1774 г. и давно уже применяется в металлургии сталей и чугуна (зеркальный чугун). Рений открыт И. и В. Ноддак (1924) в результате упорных поисков металла, предсказанного еще Д. И. Менделеевым (двимарганец). Рений был получен в свободном виде из отходов после выделения тантала, ниобия и платиновых металлов. В земной коре содержание рения составляет 10 % (мае.). [c.352]

Сульфиды марганца играют очень важную роль в металлургии сталей и других сплавов. Марганец образует два сульфида моносульфид МпЗ и дисульфид МпЗз, встречающийся в природных минералах. Моносульфид марганца образуется или непосредственно, или путем обменных реакций [c.359]

Нитриды -металлов VII группы изучены лишь для марганца. В них марганец проявляет разные степени окисления Mn N, МпаМ, MnjNa, Состав MnjNa уже близок к обычным химическим соединениям. В металлургии в основном используется нитрид Mn N, облегчаю- [c.373]

Марганец играет важную роль в металлургии. Он входит в состав чугуна. При выплавке стали марганец применяют как раскислитель (связывает кислород Мп + 0 = МпО) и десульфуризатор (связывает серу Мп + S = MnS). [c.277]

В отличие от других металлов, рассматриваемых в настоящей главе, около 90% добываемого MSipranna применяют в черной металлургии в виде ферросплавов для раскисления, обессери-вания и легирования стали. Поэтому марганец относят к черным, а не к тяжелым цветным металлам. В качестве легирующего компонента марганец придает сталям твердость и ряд других важных качеств. [c.394]

ЛИГАТУРА (лат. ligatura — связка) — вспомогательный сплав, добавляемый в жидкие металлы или сплавы, чтобы изменить их хим. состав и улучшить свойства. Легирующий элемент усваивается из Л. лучше, чем при введении его в чистом виде. Л. получают сплавлением необходимых компонентов или восстановлением их из руд, концентратов или окислов. Наибольшее применение Л. находят в черной металлургии, гл. обр. для модифицирования и легирования сталей и чугунов. Использование в качестве модификаторов спец. Л. (преим. кремний — магний — железо и кремний — кальций — магний— церий — железо) дает возможность получать высокопрочный чугун с шаровидным графитом, значительно превосходящий по физико-мех. св-вам обычный серый чугун с пластинчатым графитом и не уступающий сталям некоторых марок. Л. добавляют непосредственно в плавильные агрегаты или в ковш. Большое значение имеют Л. в произ-ве алюминия сплавов, меди сплавов, цинка сплавов, магния сплавов, бронз, латуней и др. цветных сплавов, где служат промежуточными сплавами, вводимыми в осн. сплав в процессе плавки. Так, кремний, марганец, медь и др. элементы вводят в расплавленный алюминиевый (основной) сплав в виде предварительно сплавленных Л., напр. алюминий — кремний (20—25% Si), алюминий — марга- [c.700]

До 90 % марганца используется в черной металлургии для раскисления, десульфурации н легирования стали. Марганец повышает вя.жосгь, твердость и износоустойчивость стали. Широкое применение получил манганин — сплав меди с 11,5—13,5% Мп и 2,5—3,5 % Сплав характеризуется относительно малым температурным коэффициентом электросопротивления и хорошей технологической пластичностью, позволяющей изготавливать из него ленту и проволоку, широко применяется в электротехнических приборах. [c.447]

Юхан Готлиб Ган (1745—1818), друг Шееле, был горным химиком и сотрудником Берцелиуса в некоторых аналитических исследованиях. В 1774 г. открыл марганец Одним из первых стал употреблять паяльную трубку при химических анализах. Занимался также металлургией железа. [c.122]

Марганец применяют в металлургии стали не в виде чистого металлического марганца, а в виде сплава его с железом—ф ерромарганца. Ферромарганец получают в электрических печах из пиролюзита МпОд, железной руды и углерода. Он содержит до 60—80% Мп. Пользуются также так называемым зеркальным чугуном, получаемым в доменных печах восстановлением смеси железных и марганцевых руд коксом. Зеркальный чугун содержит 15—20% Мп. [c.371]

Минерал, изучение которого привело к открытию хлора, был известен еще средневековым рудокопам и металлургам. Он получил название пиролюзит (от греческих слов пиро — огонь и лизео — растворяю) за то, что он растворялся в расплавленном стекле. При этом стекло обесцвечивалось. Относительно же химической природы пиролюзита до работы Шееле ничего достоверного не было известно. Сочетав п ролюзит с соляной кислотой, Шееле в 1774 г. впервые получил хлор. Розовые же кристаллы соли (хлористый марганец), которые выделились при выпаривании жидкого остатка, дали повод другу Шееле, минералогу Бергману, заподозрить присутствие в пиролюзите еще неизвестного металла, так как ни один из известных тогда металлов не образовывал солей розового пвета. Этот металл был выделен из пиролюзита третьим членом этого научного содружества, сыном рудокопа Ганом. [c.223]

chem21.info

Чугун

Использование: в машино-, станкостроении. Сущность изобретения: в состав чугуна, содержащего углерод, кремний, марганец, алюминий, азот, железо, дополнительно вводят кальций и титан при следующем соотношении ингредиентов, мас. % : углерод 3,5 - 1,0; кремний 1,5 - 2,0; марганец 6,0 - 8,0; алюминий 0,15 - 0,25; азот 0,05 - 0,1; кальций 0,4 - 0,8; титан 2,0 - 3,0; железо остальное. Положительный эффект: повышение качества изделий из чугуна за счет улучшения механических характеристик металла. 1 табл.

Изобретение относится к металлургии, в частности к чугунам, которые могут быть использованы в машино-, станкостроении.

Известен чугун, включающий углерод, кремний, марганец и другие ингредиенты. Известен чугун, включающий следующие ингредиенты, мас. % : углерод 3,0-3,5; кремний 1,5-2,0; марганец 0,6-0,8; алюминий 0,15-0,25; азот 0,12-0,16; железо остальное. Предел прочности при разрыве такого чугуна составляет 49,3-53 кг/мм2, предел прочности пари изгибе 43,2-50,1 кг/мм2, твердость НВ, кг/мм2 259-276. Механические свойства чугуна в его известном составе повышены быть не могут. Целью изобретения является повышение механических свойств чугуна. Цель достигается тем, что в состав чугуна, содержащего углерод, кремний, марганец, алюминий, азот, железо, дополнительно вводят кальций и титан, при следующем соотношении ингредиентов, мас. % : углерод 3,5-4,0; кремний 1,5-2,0; марганец 6,0-8,0; алюминий 0,15-0,25; азот 0,05-0,1; кальций 0,4-0,8; титан 2,0-3,0; железо остальное. В таблице приведены примерные составы предложенного чугуна. Предложенный чугун имеет следующие данные. Предел прочности при разрыве, кг/мм2: для 1 состава 58, для 2 состава 62, для 3 состава 60. Предел прочности при изгибе составит, кг/мм2: для 1 состава 55, для 2 состава 57, для 3 состава 55. Твердость составит, НВ кг/мм2: для 1 состава 285, для 2 состава 287, для 3 состава 290.Формула изобретения

ЧУГУН, содержащий углерод, кремний, марганец, алюминий, азот и железо, отличающийся тем, что он дополнительно содержит кальций и титан при следующем соотношении компонентов, мас. % : Углерод 3,5 - 4,0 Кремний 1,5 - 2,0 Марганец 6,0 - 8,0 Алюминий 0,15 - 0,25 Азот 0,05 - 0,1 Кальций 0,4 - 0,8 Титан 2,0 - 3,0 Железо ОстальноеРИСУНКИ

Рисунок 1Похожие патенты:

Изобретение относится к металлургии, в частности, к чугунам

Изобретение относится к металлургии, в частности к чугунам, которые могут быть использованы в машино- и станкостроении

Изобретение относится к металлургии, в частности к износостойким чугунам, работающим в условиях абразивного и ударно-абразивного изнашивания

Изобретение относится к металлургии и может быть использовано при заварке поверхностных дефектов в фасонных отливках

Изобретение относится к черной металлургии и может быть использовано для изготовления термостойких и фрикционных изделий

Изобретение относится к металлургии Высокопрочный чугун для отливок содержит , мас.%: углерод 3.06-3,65,кремний 0,3- 0,8; марганец 1,0-1,8

Изобретение относится к металлургии, а именно к износостойким чугунам для работы в условиях абразивного износа

Изобретение относится к области металлургии, в частности к серым чугунам с пластинчатым графитом, используемым в узлах трения

Изобретение относится к металлургии, в частности к разработке сплавов на основе системы железо-углерод для изготовления литых износостойких и ударопрочных изделий, например помольных шаров, и к способу получения таких сплавов

Изобретение относится к металлургии, в частности к чугунам с шаровидной формой графита для получения отливок, обладающих в исходном состоянии высокой пластичностью и прочностью

Изобретение относится к черной металлургии, а именно к составам чугуна, используемого в качестве товарного ванадиевого чугуна, а также для конверторного передела с получением ванадиевого шлака и углеродистого полупродукта

Изобретение относится к черной металлургии, а именно к составам чугуна, используемого в качестве товарного ванадиевого чугуна, а также для конверторного передела с получением ванадиевого шлака и углеродистого полупродукта

Изобретение относится к металлургии и может быть использовано как антифрикционный материал, в частности, для изготовления деталей, работающих в условиях с повышенными окружными скоростями

Изобретение относится к области металлургии, а именно к составам легированных чугунов для изготовления изделий, работающих в условиях повышенного износа и циклических нагрузок, например валков прокатных станов, деталей грязевых и погружных насосов и т.п

Изобретение относится к металлургии, в частности к разработке составов износостойкого чугуна для получения различного типа литых валков, используемых в металлургии , строительной и пищевой промышленности (мукомольной, кондитерской, пивоваренной), и других видов размольного оборудования

Изобретение относится к металлургии, в частности, к разработке составов чугуна для изготовления мелющих тел и быстроизнашивающихся деталей, таких, как броневые плиты шаровых мельниц, била, щеки щековых дробилок и тому подобное

www.findpatent.ru

Модифицирование чугуна для отливок

Разнообразные условия, предъявляемые к качеству и свойствам отливок, в совокупности с различием технологических схем их производства, обусловливают требование создания прогрессивных технологий повышения качества чугуна для отливок непосредственно в литейных цехах. Модифицирование при этом является наиболее распространенным изученным методом воздействия на качество чугуна и отливок из него.

Основными факторами, определяющими эффективность модифицирования чугуна, принято считать:

- состав, количество и очередность ввода модификаторов;

- качество исходных шихтовых материалов и способ их переплава;

- химический состав расплава чугуна;

- способ подачи металла в литейную форму;

- скорость и условия затвердевания чугуна в различных зонах отливок.

Применяемые модификаторы условно можно разделить на графитизирующие, стабилизирующие цементитную фазу и сфероидизирующие. Графитизирующие модификаторы стимулируют процесс графитизации при эвтектическом превращении посредством образования дополнительных центров кристаллизации графита. С увеличением их числа снижается переохлаждение расплава перед затвердеванием эвтектики, что способствует предотвращению отбела поверхностного слоя отливок и структуры переохлажденной графитной эвтектики. Стабилизирующие модификаторы практически не влияют на процесс графитизации при затвердевании чугуна. Они применяются для сохранения цементитной фазы после эвтектического превращения, в результате чего содержание перлита в структуре отливок увеличивается, обеспечивая рост прочностных характеристик. Сфероидирующие модификаторы обеспечивают изменение формы графита в сторону приближения ее к глобулярной. Обычно сфероидизирующие модификаторы используют для получения чугунов с вермикулярной и шаровидной формой графита.

В большинстве случаев в практике литейного производства используют комплексные модификаторы, в состав которых входят магний, кремний, литий, алюминий, кальций, марганец, бериллий, церий, иттрий и другие редкоземельные металлы (РЗМ). В качестве основы лигатуры обычно используют никель, медь, кремний или кальций. К составу лигатур предъявляется целый комплекс требований, среди которых можно выделить следующие:

- высокая модифицирующая способность при сравнительно малых дозах модификатора;

- регламентируемая плотность лигатуры, обеспечивающая ее высокую степень усвоения при сравнительно простых методах ввода в расплав;

- минимальное дымовыделение и предотвращение пироэффектов при введении лигатур;

- регламентируемая «живучесть» модификатора, обеспечивающая достижение модифицирующего эффекта непосредственно в готовой отливке в максимальной степени.

Наибольшее распространение в стране и за рубежом получили лигатуры, в состав которых входит магний, обладающий высоким модифицирующим и рафинирующим действием.

Не менее распространенными модификаторами являются РЗМ. Их введение в чугун обеспечивает нейтрализацию вредного влияния элементов деглобуляризаторов графита (свинец, мышьяк, сурьма, висмут, титан и др.) благодаря связыванию их в тугоплавкие соединения. РЗМ, как и кальций при определенных условиях способствует образованию мелкозернистой структуры чугуна с большим количеством включений графита. В практике литейного производства находят применение сплавы РЗМ, обогащенные церием или иттрием. В сплавах цериевой группы присутствуют также лантан, празеодим, неодим и иногда самарий. Эффективность РЗМ в магнийсодержащих лигатурах повышается, когда в их состав входят два и более металлов этой группы. Например, ввод в чугун по 0,01% иттрия, лантана, празеодима и неодима позволил получить шаровидную форму графита при 0,01% остаточного содержания в чугуне магния, что достигается применением (для обработки низкосернистого чугуна) лигатуры на основе кремния и железа, содержащей примерно 2,5% Mg, 2,2% Ce, 2% Y или 1,5% Mg и по 1% каждого из элементов - церия, иттрия, лантана, празеодима, неодима.

Основные достоинства лигатур с магнием, содержащих РЗМ, в сравнении с магнием или лигатурами, содержащими магний, следующие: шаровидная форма графита достигается при значительно меньшем остаточном содержании в чугуне магния, что позволяет уменьшить в лигатурах содержание магния и, следовательно, повышать их усвоение, уменьшая пироэффект при модифицировании; в присутствии РЗМ повышается стабильность модифицирования, – лигатура становится нечувствительной к содержанию в исходном чугуне элементов демодификаторов; значительно повышается жидкотекучесть модифицированного чугуна, что вызвано интенсификацией рафинирования металла в присутствии РЗМ и уменьшением количества неметаллических включений; РЗМ и магнийсодержащие лигатуры обеспечивают чугуну меньшее количество усадочных дефектов из-за пониженного предусадочного расширения в сравнении с чугуном, обработанным только магнием; РЗМ вызывают не только модифицирующее, но и легирующее действие, упрочняя металлическую основу чугуна.

Использование высококонцентрированных или чистых РЗМ нецелесообразно в силу их высокой стоимости и большого угара элементов при обработке жидкого чугуна. Наиболее рациональным решением этого вопроса является использование РЗМ в составе многокомпонентных лигатур, содержащих такие элементы, как магний, кальций, кремний, алюминий. Эти элементы при получении лигатур в ферросплавных печах восстанавливают РЗМ из комплекса соединений в полуфабрикатах, которые используют в шихтовых материалах.

Установлено, что наиболее активными элементами, входя-щими в состав РЗМ и обеспечивающими изменение формы графита, являются церий и иттрий. Увеличение их относительного содержания повышает эффективность модифицирования. Наибо-лее простым и надежным критерием степени сфероидизации графита является остаточное содержание РЗМ в чугуне. Так, при РЗМост = 0,09-0,11% (или 0,02-0,04% Се) в структуре чугуна образуется вермикулярный графит. С дальнейшим увеличением РЗМост возрастает доля шаровидного графита, и, соответственно, увеличиваются показатели механических свойств. При РЗМост = 0,25-0,27% (в том числе 0,11-0,13% Се) в его структуре образуется преимущественно шаровидный графит. Дальнейшее повышение РЗМост не увеличивает степень сфероидизации графита и приводит к появлению в литой структуре либо графита переохлаждения, резко снижающего показатели механических свойств чугуна, либо (при пониженном содержании кремния и недостаточно эффективном для этого случая вторичного модифицирования) значительного количества цементита.

Для решения задачи надежного получения чугуна с шаровидным графитом с помощью лигатур, содержащих РЗМ, необходимо, прежде всего, повысить сфероидизирующий эффект вводимых присадок (лигатур). Эту задачу, как показали исследования НПО ЦНИИТМаш, можно решать в двух направлениях:

- ввод в состав имеющихся лигатур типа Сцемиш и Сиитмиш (в настоящее время ФС30Р3М30) дополнительных элементов – таких, как Mg, Ba, Zr, Sr, т.е. активных сфероидизаторов графита и раскислителей чугуна;

- увеличение в составе РЗМ доли наиболее активных сфероидизаторов: Ce или Y.

В зависимости от количества вводимой лигатуры и от полученного РЗМ и магния в чугуне при прочих равных условиях формируется графит в соответствующей форме. Присадка 1,0 – 1,2 % лигатуры при содержании серы 0,025 – 0,030 % дает возможность получить вермикулярный графит, а для получения шаровидного графита оптимальной является присадка 1,7 – 2,0 % лигатуры, обеспечивающая 85 – 95 % шаровидного графита в литой структуре. Дальнейшее увеличение (до 2,5%) не приводит к заметному росту механических свойств, а при добавке 2,75 % лигатуры наблюдается снижение прочности и пластичности чугуна с шаровидным графитом за счет появления искаженных форм графита в связи с появлением эффекта перемодифицирования. При снижении исходного содержания серы до 0,01 % стабильное формирование шаровидного графита происходит при присадке 1,3 – 1,5 % лигатуры.

В связи с развитием технологий модифицирования чугуна в литейной форме на заводах с массовым характером производства, особую актуальность приобретает проблема получения потребителем модификаторов с заданным гарантированным фракционным и химическим составом. При дроблении кусковых материалов отходы в виде пыли и отсевов могут достигать 40-50 % всего количества измельчаемых модификаторов.

В этом плане особенно пристального внимания заслуживают модификаторы, поставляемые в виде порошкообразной проволоки в стальной оболочке. Несмотря на сравнительно высокую стоимость порошковой проволоки, следует признать достаточно очевидные ее функционально-технологические преимущества, которые в значительной степени компенсируют дополнительные затраты на обработку. К числу таких преимуществ, прежде всего, относится высокая степень усвоения и дозирования вводимого модификатора, простота устройств для ввода порошковой проволоки, удобство при транспортировке и хранении модификатора и пр. Таким образом, для создания высокоэффективных технологий модифицирования чугуна для отливок весьма важным является вопрос выбора рационального способа введения модификатора в расплав. Используемые способы модифицирования чугуна можно условно разделить на две группы: порционные, обеспечивающие дозированное модифицирование чугуна в емкости, и непрерывные, позволяющие обрабатывать любые массы чугуна в ходе технологических переливов с контролируемым расходом модификаторов. Наибольшее распространение в литейных цехах получили методы ковшевой обработки, среди которых достаточно простыми являются технологии типа «сэндвич-процесс». В этом случае модификаторы загружают на дно ковша, а перемешивание осуществляется за счет энергии падающей струи. В большей степени этот метод пригоден для тяжелых лигатур на основе меди или никеля. Введение легких модификаторов обычно осуществляют с помощью специальных приспособлений, по-гружаемых в жидкий чугун. При этом технологические схемы подобны тем, что рассмотрены в предыдущем разделе для введе-ния магния. Конечно, малые объемы ковшей предполагают определенные конструктивные отличия этих устройств и методов управления и контроля подачи модификатора.

При использовании в качестве модификатора чистого магния или лигатур с высоким его содержанием весьма эффективны специальные герметизированные барабанные поворотные ковши. Чугуном усваивается при этом до 60 % магния. Однако, такие специальные ковши целесообразно использовать в условиях крупносерийного и массового производства, так как в противном случае значительно возрастает себестоимость чугуна за счет затрат на обслуживание установки для модифицирования.

Из всех известных методов порционного модифицирования наибольшее усвоение магния достигается при модифицировании чугуна в литейной форме. Сущность метода заключается в том, что металл, протекающий по литниковой системе, попадает в камеру, где вступает в реакцию с дробленым модификатором, постепенно растворяя его. Реакция модифицирования, в ограниченном объеме герметизированной реакционной камеры без доступа кислорода, обусловливает следующие преимущества по сравнению с другими традиционными способами производства отливок из модифицированного чугуна: повышение коэффициента усвоения чугуном магния из лигатур до 90% при снижении расхода дорогостоящих модификаторов; отсутствие дымовыделения и пироэффекта; отсутствие угасания эффекта сфероидизации и необходимости проведения инокулирования при использовании лигатур, в состав которых входят элементы-графитизаторы; чугун, модифицированный в литейной форме, отличается максимальной степенью сфероидизации включений графита, повышенной дисперсностью углеродистой фазы и высокой графитизацией сплава; меньшие потери тепла при модифицировании и, как следствие, более низкая температура перегрева металла в печи; полная автоматизация практически всех операций технологического процесса и получение на одном литейном конвейере отливок из различных марок и классов чугунов.

Этот метод, благодаря исключению дымовыделения и пироэффекта, повышению механических свойств чугуна и простоте в эксплуатации применяется в настоящее время во многих странах, несмотря на необходимость глубокого обессеривания исходного чугуна, повышенных требований по узкому пределу колебаний температуры заливаемого чугуна, химического и фракционного состава модификаторов, уменьшение выхода годного литья и т.п.

Непрерывные методы модифицирования чугуна до настоящего времени не получили столь широкого распространения как порционные. Вместе с тем, непрерывное модифицирование представляется крайне перспективным технологическим процессом в условиях крупных литейных цехов с крупносерийным и массовым типом производства при обработке больших масс чугуна. Особенность этих методов – равномерный во времени ввод модифицирующих присадок, благодаря чему достигается их высокое усвоение. Одним из основных приемов при непрерывном модифицировании принято считать создание полой струи чугуна, внутрь которой подается порошкообразный модификатор. Например, разработанный в ФРГ T-NOCK – процесс предполагает подачу порошкообразного модификатора внутрь полой струи, создаваемой путем выливания чугуна через специальное дозирующее отверстие. Метод обеспечивает усвоение 50-80% магния и может быть использован для обработки в ходе технологических переливов.

Другим техническим приемом, обеспечивающим непрерывное модифицирование, является использование смесителей ка-мерного типа. Они представляют собой закрытую проточную реакционную камеру, куда через приемную чашу заливается исходный чугун. Этот принцип модифицирования реализован за рубежом и известен как FLOTRET-процесс. Исходный чугун (рис.2.10, а) заливают в чашу 1, после чего через литниковые каналы 2 металл поступает в реакционную камеру 3 и через выпускное отверстие 5 модифицированный чугун сливается в ковш. Модификатор в реакционную камеру вводится через загрузочное отверстие 4. Донецким национальным техническим университетом разработана и реализована в промышленных условиях установка для непрерывного модифицирования чугуна магнием с использованием принципа газлифтного перемешивания. Установка (рис.2.10, б) представляет U-образный реактор, устанавливаемый вслед за качающимся копильником. Чугун из копильника заливают в стояк 2. На горизонтальном канале реактора находится испарительная камера 4, в которую по трубопроводу 3 подают гранулированный магний. Пары магния вместе с транспортирующим газом поступают в реакционный стояк 5, где они взаимодействуют с чугуном. Обработанный чугун сливают через сливной носок 7. Образующиеся газы и дым отводятся по газоотводу 6. В перерывах между наполнениями ковша агрегат остается заполненным чугуном. При этом через трубопровод 3 подают только воздух с небольшим расходом (20-30 м3/час) для предотвращения заполнения чугуном испарительной камеры.

По окончании работы остатки чугуна из установки сливают в ковш через летку 1. Опытно-промышленные исследования установки выполнены на Макеевском труболитейном заводе. При десульфурации чугуна средняя степень использования магния составила 45-50 %. Снижение температуры чугуна в ходе обработки колебалось в пределах 25-30 oС.

Рисунок 2.10 – Схемы методов непрерывного модифицирования чугуна: а - FLOTRET-процесс; б – газлифтный реактор.

Таким образом, обобщая современные тенденции развития методов модифицирования чугуна, видимо, следует особо обратить внимание на тот факт, что достижение положительного максимального результата возможно лишь при комплексном развитии технологии по следующей схеме: обеспечение литейных цехов шихтовыми материалами с регламентированным химическим составом, разработка рекомендации по выбору рационального состава модификаторов и способа их ввода, отработка оперативных методов контроля модифицирующего эффекта непосредственно в ходе заливки чугуна в форму и корректировка технологии литейной формы с учетом модифицирующего действия лигатуры и способов ее введения в расплав.

uas.su