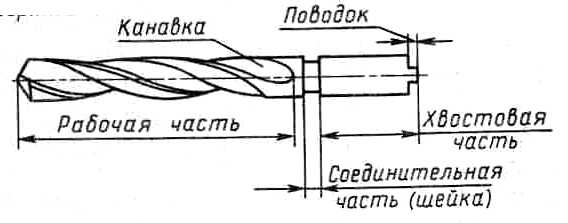

Особенности конструкций сверл разного назначения. Конструкция сверла

Основные части сверла

Рис. 1 Части сверла

Основные части сверла.Режущая часть (рис.1). Калибрующая (направляющая, транспортирующая) часть. Эти две части образуют рабочую часть сверла. Соединительная часть (шейка). Хвостовая часть.

Рабочая частьсовместно с режущей и калибрующей частями образует две винтовые канавки и два зуба (пера), обеспечивающих процесс резания.

Калибрующая частьсверла, предназначенная для удаления стружки из зоны резания. Калибрующая часть по всей своей длине имеет ленточку и совместно с ней служит для направления сверла в отверстии.

Шейкау сверл служит для выхода шлифовального круга, а также для маркировки сверл.

Хвостовая частьбывает цилиндрической или конической с конусом Морзе. На конце хвостовой части имеется поводок или лапка.

Конструктивные элементы сверла

Сверло имеет сложную конструкцию и характеризуется диаметром и длиной сверла, шириной и высотой ленточки, диаметром спинки, центральным углом канавки, шириной зуба (пера) и диаметром (толщиной) сердцевины.

Диаметр сверла (d).Выбор диаметра сверла зависит от технологического процесса получения данного отверстия.

Ленточка сверла.Обеспечивает направление сверла в процессе резания, уменьшает трение об поверхность отверстия и уменьшает теплообразование.

Ш ирина ленточки бывает от0,2–2мм в зависимости от диаметра сверла. Ширину ленточки выбирают:

ирина ленточки бывает от0,2–2мм в зависимости от диаметра сверла. Ширину ленточки выбирают:

при обработке легких сплавов равной

f=1,2+0,2682ln{d-18+[(d-18)2+1]1/2};

при обработке других материалов

f=(0,1…0,5)d1/3.

Высота ленточки обычно составляет 0,025dмм.

Для уменьшения трения при работе на ленточках делают утонение по направлению к хвостовику, т.е. обратную конусность по диаметру на каждые 100 мм длины. Для быстрорежущих сверл обратная конусность по диаметру составляет 0,03-0,12 мм. Для твердосплавных сверл – 0,1-0,12 мм.

С ердцевина сверлавлияет на прочность и жесткость, характеризуется диаметром сердцевины –dо. Величина диаметра сердцевины выбирается в зависимости от диаметра сверла. Для повышения жесткости и прочности сверла его сердцевина утолщается к хвостовику на 1,4-1,8 мм на каждые 100 мм длины.

ердцевина сверлавлияет на прочность и жесткость, характеризуется диаметром сердцевины –dо. Величина диаметра сердцевины выбирается в зависимости от диаметра сверла. Для повышения жесткости и прочности сверла его сердцевина утолщается к хвостовику на 1,4-1,8 мм на каждые 100 мм длины.

Перемычка сверла оказывает влияние на процесс резания.

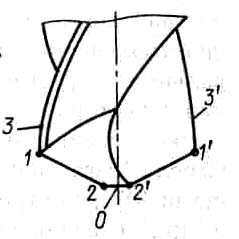

Режущие элементы сверла. Рабочая часть сверла (см. рис.) имеет шесть лезвий (режущих кромок). Двеглавные режущие кромки(1-2, 1’-2’). Двевспомогательных кромки(1-3, 1’-3’) расположенных на калибрующей части и служащие для направления сверла в процессе работы. Двепоперечные кромки(0-2, 0-2’) образующие перемычку. Все эти лезвия расположены на двух зубьях и имеют непрерывную пространственную режущую кромку, состоящую из пяти разнонаправленных отрезков (3-1, 1-2, 2-2’, 2’-1’, 1’-3’).

Геометрические параметры сверла

Угол при вершине сверла - 2.Для быстрорежущих сверл 118-120о, для твердосплавных 130-140о. Угол влияет на производительность и стойкость сверла, на силы резания, длину режущей кромки и элементы сечения стружки.

Угол наклона поперечного лезвия(перемычки)-(=50-55о).

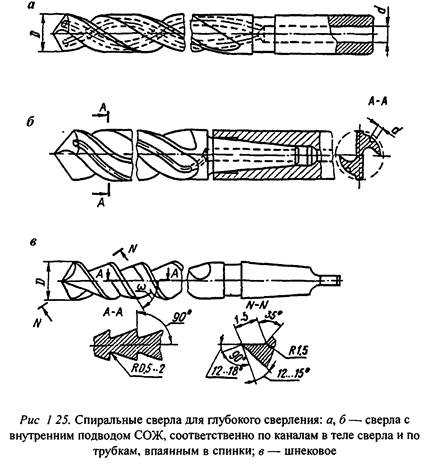

Угол наклона винтовых канавок сверла оказывает влияние на прочность, жесткость сверла и стружкоотвод.

Рекомендуется для хрупких материалов =10-16о, для обработки материалов средней прочности и вязкости -=25-35о, для обработки вязких материалов -=35-45о.

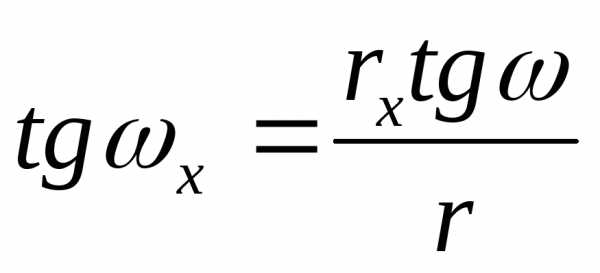

Угол наклона винтовой канавки в данном сечении хопределяется по формуле

где r– радиус сверла;

rх– радиус сверла в рассматриваемой точке.

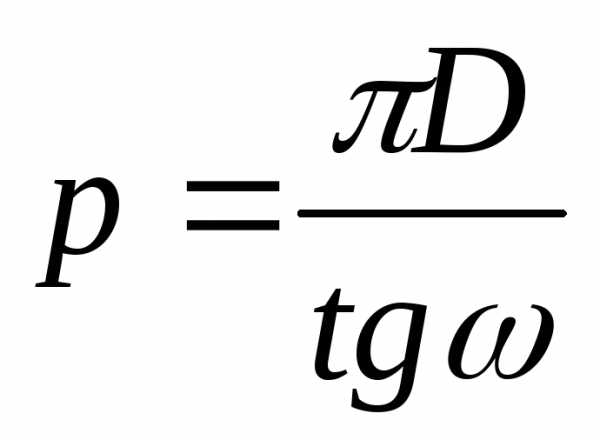

Шаг винтовых канавок р.

где D– диаметр сверла.

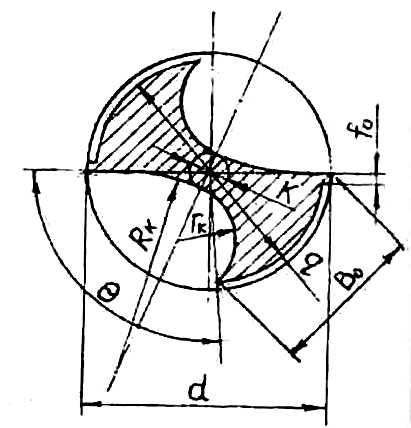

Диаметр сердцевины сверла – do или К принимают равнымК=(0,125…0,145)D.

Для упрочнения инструмента диаметр Кувеличивается к хвостовику сверла на 1,4 – 1,8 мм на 100 мм длины.

Диаметр спинки зуба сверлаqвыбирают по зависимостиq= (0,99…0,98)D.

П рофиль стружечных канавок.

рофиль стружечных канавок.

Угол стружечной канавкиθпри обработке легких сплавов равен 116о, других материалов 90…93о.

Радиусы дуг, образующих профиль винтовой канавки сверла принимаются равнымиRк=(0,75…0,9)D, rк=(0,22…0,28)D, а центры дуг лежат на прямой, проходящей через центр поперечного сечения сверла.

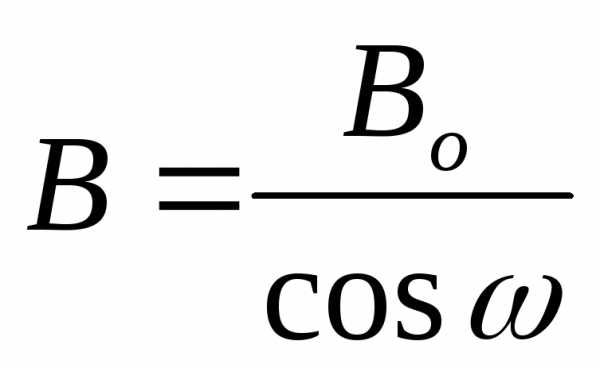

Ширина пера.Различают ширину пера в нормальном к оси сечениюВои в сечении, нормальном направлению стружечной канавкиВ, которую указывают на чертеже инструмента. Ширину пераВоопределяют в нормальном к оси сверла сечении по формуле:

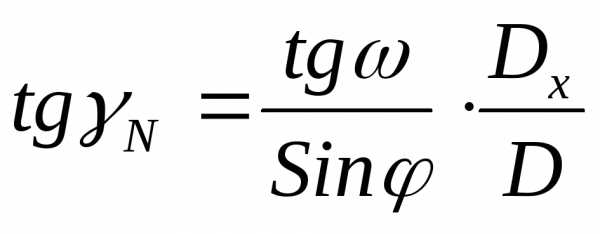

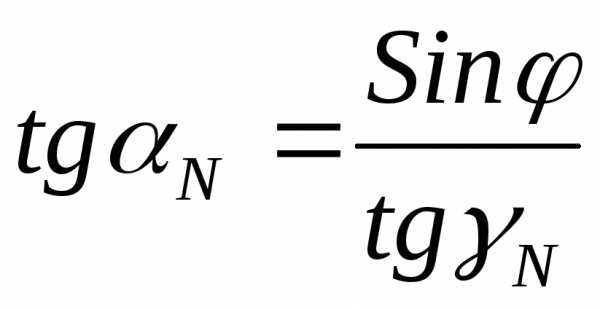

Передний угол главных режущих кромок .Угол является величиной переменной, наибольшее его значении на периферии сверла, а наименьшее – в центре. Угол может быть определен в нормальномN-N(N)сечении. Максимальное значение находится по формуле

Передние углы на поперечной режущей кромкеимеют большие отрицательные значения (могут достигать -60о). Меняются по длине кромки. Наибольшее значение в центре сверла.

Это приводит к следующему: режущая кромка не режет, а вдавливается в металл. На это тратится 65% осевой силы резания и 15% крутящего момента. Для уменьшения осевой силы уменьшают угол при вершине сверла, при этом крутящий момент возрастает и улучшаются его режущие свойства.

Задний угол главных режущих кромок -образуется на режущей части сверла на главных и поперечных режущих кромках. Является переменным и измеряется в нормальном и цилиндрическом сечениях.

Минимальное значение принимает на периферии сверла, максимальное – в центре. Эпюра углов показана на рисунке. Для сверл из быстрорежущих сталей принимается =8-15о. Для твердосплавных=4-6о.

Изменение передних и задних углов в процессе резания. В процессе резания передние и задние углы меняются и отличаются от углов заточки. Их называют кинематическими или действительными углами резания. Наибольшее значение при сверлении имеет кинематический задний угол.

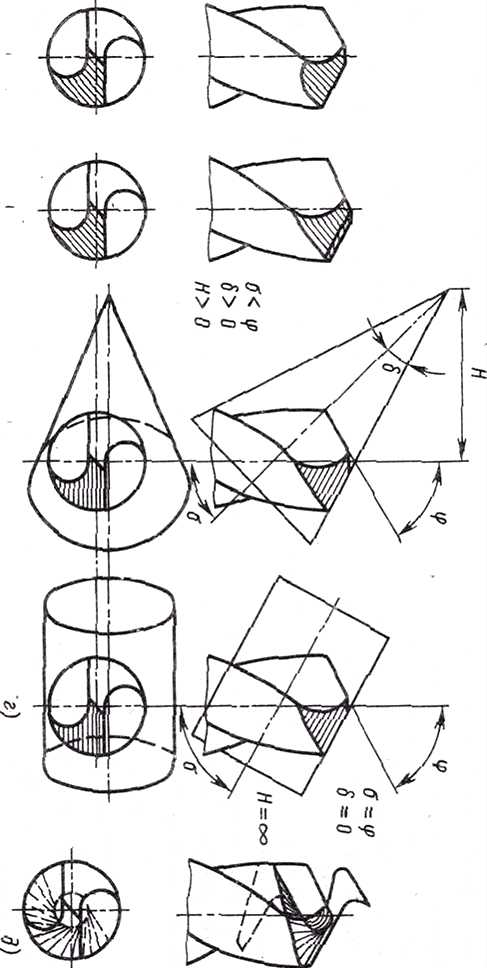

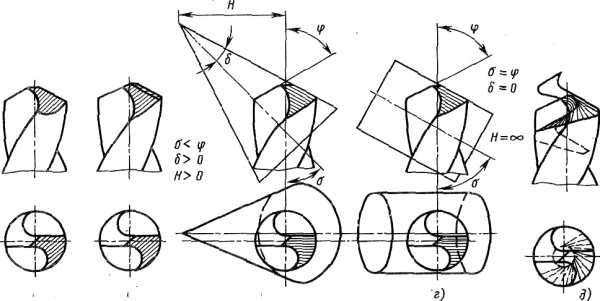

Ф ормы задней поверхности сверл.Различают одноплоскостные и двухплоскостные формы задней поверхности.

ормы задней поверхности сверл.Различают одноплоскостные и двухплоскостные формы задней поверхности.

Оформление задней поверхности по плоскости. Это наиболее простой одноплоскостной способ заточки сверл, при нем необходимо иметь задние углы не менее 20 - 25°. При этом способе заточки значения заднего углаи угла наклона поперечной кромки зависят от угла при вершине сверла2 и заднего угла на периферии.

Недостатком таких сверл является прямолинейная поперечная кромка, которая при работе без кондуктора не обеспечивает правильного центрирования сверла.

К двухплоскостной форме задней поверхности сверл относится коническая, цилиндрическая и винтовая форма задней поверхности.

двухплоскостной форме задней поверхности сверл относится коническая, цилиндрическая и винтовая форма задней поверхности.

Такая форма задней поверхности позволяет получить независимые значения заднего угла на периферии , угла при вершине2 и угла наклона поперечной кромки.

Коническая форма задней поверхности сверлаявляется участком конической поверхности.

Для образования задних углов вершина конуса смещается относительно оси сверла на величину Н, равную или больше радиуса перемычки, и ось конуса наклонена к продольной оси сверла под углом.

Цилиндрическая форма задней поверхности сверла является участком цилиндрической поверхности. Этот метод применяют редко.

Винтовая форма задней поверхности сверлаявляется развертывающейся винтовой поверхностью. Она позволяет получить рациональное распределение значений задних углови более выпуклую поперечную кромку сверла, что улучшает самоцентрирование сверла при работе.

У таких сверл увеличиваются значения задних углов на поперечной режущей кромке, что приводит к уменьшению осевых нагрузок. Большим преимуществом винтовой заточки является возможность автоматизации процесса заточки.

Особенности конструкций сверл разного назначения — Режущий инструмент

Особенности конструкций сверл разного назначения

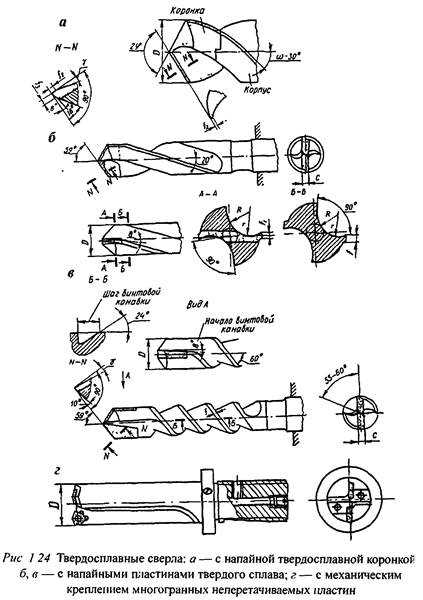

Сверла, оснащенные твердым сплавом. Для повышения скорости резания сверла оснащают твердыми сплавами. Существуют разные конструкции твердосплавных сверл: монолитные твердосплавные сверла, сверла с припаянными твердосплавными коронками, сверла с напаянными пластинами твердого сплава с прямыми, косыми и винтовыми стружечными канавками и сверла с механическим креплением многогранных неперетачиваемых пластин

Только монолитные твердосплавные сверла и сверла с твердосплавными коронками (рис. 1.24, а) по конструкции похожи на спиральные быстрорежущие сверла. Остальные конструкции имеют ряд особенностей. Угол наклона стружечной канавки по пластине твердого сплава меньше, чем но корпусу, у всех сверл, за исключением сверл с прямыми и косыми канавками (рис. 1.24, б, в) Это вызвано невозможностью получения большого со по пластине, так как пластина тонкая и врезается в корпус по оси сверла. При больших со пластина перережется.

Наибольшее распространение получили сверла с винтовыми стружечными канавками, они лучше отводят стружку и обеспечивают большую глубину сверления, особенно сверла с ω=60° (см. рис. 1.24, в) Твердосплавные сверла хорошо зарекомендовали себя при обработке чугуна и других хрупких материалов. При сверлении стали работа сверл неустойчива, из-за повышенной хрупкости твердого сплава при недостаточной жесткости корпусов сверла часто ломаются. Их использование в этом случае оправдано лишь тогда, когда быстрорежущими сверлами вообще нельзя обработать отверстие, т.е. при сверлении отверстий в деталях повышенной твердости, например закаленных.

При скоростном сверлении чугуна, стали и других материаюв хорошо зарекомендовали себя сверла с твердосплавными многогранными неперетачиваемыми пластинами. Жесткость корпусов таких сверл высокая (рис. 1.24, г)

Найти самые качественный сверла можно на сайте komkatalog.ru , здесь представлены каталог металлургических компаний и там же вы сможете ознакомиться с вакансиями и отзывами http://komkatalog.ru/catalog/metallurgicheskie-kompanii/

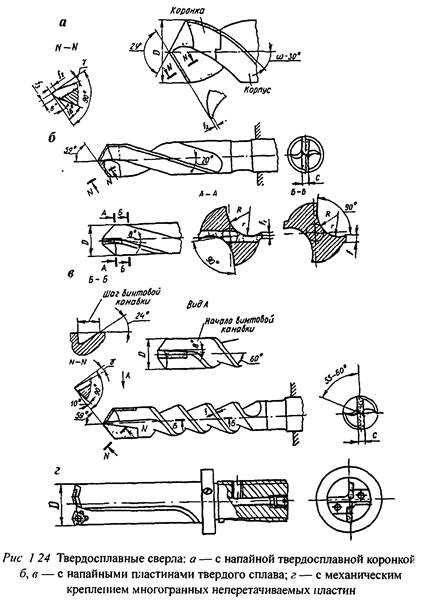

Сверла для глубокого сверления. Стандартные спиральные сверла с ω=30° применяются для сверления 0тверстий глубиной до пяти диаметров, при большей глубине сверления они плохо выводят стружку. Если канавка переполняется стружкой, то ухудшаются обработанная поверхность и доступ СОЖ в зону резания, резко понижается стойкость сверла Одновременно растет крутящий момент, который может вызвать поломку сверла. Периодические выводы сверла для очистки от стружки резко снижают производительность труда, не устраняя при этом недостатков работы. Поэтому для сверления глубоких отверстий используют специальные конструкции сверл.

При сверлении отверстий небольшого диаметра и невысокой точности хорошо зарекомендовали себя сверла с крутой винтовой спиралью (ω=60°, рис. 1.25, сверла с внутренним подводом СОЖ из полости патрона или шпинделя станка но каналам в теле сверла (рис. 1.25, а) или по трубкам, впаянным в спинки перьев (рис. 1.25, в) Остальные параметры конструкции сверл с внутренним подводом СОЖ не отличаются от стандартных, только стоимость их значительно больше. Однако при сверлении глубоких отверстий эти сверла экономичнее, так как работают без периодических выводов и имеют стойкость в десятки раз большую, чем стандартные.

Сверла с крутой винтовой спиралью отличаются от стандартных формой канавки и дополнительной заточкой передней поверхности для образования необходимой величины передних углов (см. рис. 1.25, в)

Эти сверла хорошо выводят стружку, работают без выводов, обеспечивая нормальную стойкость даже при подводе СОЖ поливом.

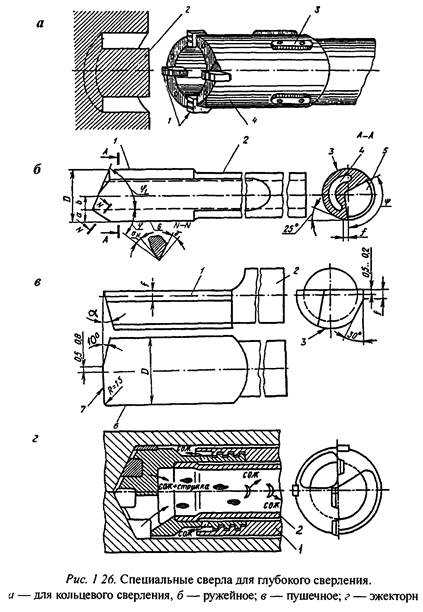

Для сверления сквозных отверстий диаметром более 70 мм выпускаются сверла для кольцевого сверления (рис, 1.26, а) Корпус такого сверла представляет собой трубу 4, в торце которой установлены ножи 1 с. параметрами прорезного резца, вырезающие в сплошном материале кольцевую канавку, оставляя центральный стержень 2, который можно использовать как заготовку для других деталей. Ножи могут быть быстрорежущими или твердосплавными, с напаянными, приклеенными и механически закрепляемыми пластинами. По сравнению со сплошным сверлением уменьшаются мощность и работа резания. Для направления сверла в работе на корпусе 4 закрепляют накладки 3. Сверло крепится в специальном патроне, из которого СОЖ по центральному отверстию корпуса подается под давлением в зону резания и выходит вместе со стружкой но зазору между стенкой отверстия и наружной поверхностью корпуса сверла.

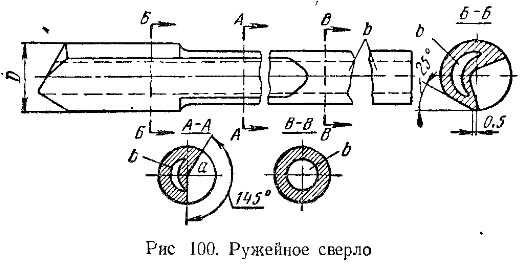

Для сверления отверстий повышенной точносж с малым уводом оси используют ружейные (рис. 1.26, б) и пушечные (рис. 1.26, в) сверла Это сверла одностороннего резания с одной угловой кромкой а+b (см. рис. 1.26, б) или с одной прямой режущей кромкой 7, расположенной выше поперечной оси на 0,2—0,5 мм и дальше продольной оси на 0,5—0,8 мм (см. рис. 1.26, в) В процессе работы силы резания поджимают сверла цилиндрическими спинками 3 к обработанной части отверстия, в результате чего создается хорошее направление. На круглошлифованных ленточках шириной f=0,5 мм вдоль вспомогательной режущей кромки 6, параллельной оси сверла, трение минимальное. Вспомогательная кромка зачищает и калибрует отверстие, а ленточка позволяет длительное время сохранять неизменнным диаметр сверла. Канал 4 у ружейного сверла (см. рис. 1.26, б) служит для подвода СОЖ, которая охлаждает зону резания и вымывает стружку по каналу 5. Рабочая часть 1 ружейного и пушечного сверла делается из быстрорежущей стали или оснащается твердым сплавом, а стебель (хвостовик) 2 — из конструкционной стали. Остальные особенности конструкции сверл показаны на рисунках.

Кроме однокромочных сверл, для сверления точных глубоких отверстий применяют более производительные специальные многокромочные сверла, например, эжекторные (рис. 1.26, г), особенностью работы которых, как и всех сверл для обработки точных глубоких отверстий, является вращение заготовки при невращающемся сверле или вращение заготовки и сверла. Эжекторные сверла обычно оснащают твердосплавными пластинами, расположенными в шахматном порядке от пера к перу. СОЖ под давлением подается между стенками наружной 1 и внутренней 2 труб, образующих хвостовик (см. рис. 1.26, г), омывает зону резания и вместе со стружкой попадает в широкий центральный канал, а по трубе 2 выводится.

Контрольные вопросы:

- Назначение, технологические возможности и элементы конструкции спирального сверла.

- Изменение геометрических параметров спирального сверла вдоль режущих кромок.

- Особенности конструкции твердосплавных сверл, сверл для глубокого и кольцевого сверления

Смотрите также

rezh-instrument.ru

Классификация сверл:

По конструкции рабочей части бывают:

Спиральные (винтовые) — это самые распространённые свёрла, с диаметром сверла от 0,1 до 80 мм и длиной рабочей части до 275 мм широко применяются для сверления различных материалов.

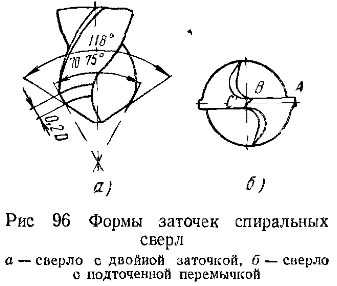

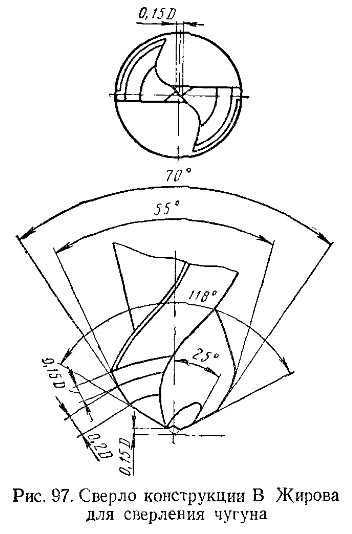

Конструкции Жирова — на режущей части имеются три конуса с углами при вершине: 2φ=116…118°; 2φ0=70°; 2φ0'=55°. Тем самым длина режущей кромки увеличивается, и условия отвода тепла улучшаются. В перемычке прорезается паз шириной и глубиной 0,15D. Перемычка подтачивается под углом 25° к оси сверла на участке 1/3 длины режущей кромки. В результате образуется положительный угол γ≈5°.

Плоские (перовые; жарг. пёрки) — используются при сверлении отверстий больших диаметров и глубин. Режущая часть имеет вид пластины (лопатки), которая крепится в державке или борштанге или выполняется заодно с хвостовиком.

Для глубокого сверления (L≥5D) — удлинённые винтовые свёрла с двумя винтовыми каналами для внутреннего подвода охлаждающей жидкости. Винтовые каналы проходят через тело сверла или через трубки, впаянные в канавки, профрезерованные на спинке сверла.

Конструкции Юдовина и Масарновского — отличаются большим углом наклона и формой винтовой канавки (ω=50…65°). Нет необходимости частого вывода сверла из отверстия для удаления стружки, за счет чего повышается производительность.

Одностороннего резания — применяются для выполнения точных отверстий за счёт наличия направляющей (опорной) поверхности (режущие кромки расположены по одну сторону от оси сверла).

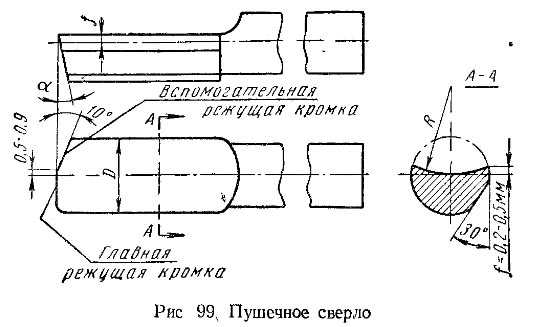

Пушечные — представляют собой стержень, у которого передний конец срезан наполовину и образует канал для отвода стружки. Для направления сверла предварительно должно быть просверлено отверстие на глубину 0,5…0,8D.

Ружейные — применяются для сверления отверстий большой глубины. Изготовляются из трубки, обжимая которую, получают прямую канавку для отвода стружки с углом 110…120° и полость для подвода охлаждающей жидкости.

Кольцевые — пустотелые свёрла, превращающие в стружку только узкую кольцевую часть материала.

Центровочные — применяют для сверления центровых отверстий в деталях.

По конструкции хвостовой части бывают:

|

Центровочное сверло. |

По способу изготовления бывают:

Цельные — спиральные свёрла из быстрорежущей стали марок Р9, Р18, Р9К15 диаметром до 8 мм, либо из твёрдого сплава диаметром до 6 мм.

Сварные — спиральные свёрла диаметром более 8 мм изготовляют сварными (хвостовую часть из углеродистой, а рабочую часть из быстрорежущей стали).

Оснащённые твёрдосплавными пластинками — бывают с прямыми, косыми и винтовыми канавками (в том числе с ω=60° для глубокого сверления).

Со сменными твердосплавными пластинами — так же называются корпусными (оправку, к которой крепятся пласты, называют корпусом). В основном, используются для сверления отверстий от 12 мм и более.

Со сменными твердосплавными головками — альтернатива корпусным сверлам.

По форме обрабатываемых отверстий бывают:

По обрабатываемому материалу бывают:

Универсальные

Для обработки металлов и сплавов

Для обработки бетона, кирпича, камня — имеет наконечник из твёрдого сплава предназначенный для бурения твёрдых материалов с ударно-вращательным сверлением. Свёрла, предназначенные для обычной дрели, имеют цилиндрический хвостовик.

Для сверления деталь зажимают в приспособление, а сверлу сообщают два движения: поступательное и вращательное.

T=d/2-глубина резания

V=ndn/1000

При сверлении:

Необходимо правильно устанавливать, надежно закреплять заготовку

Нельзя устанавливать ключ в сверлильном патроне после установки режущего инструмента

Нельзя опираться на станок во время его работы

После выключения необходимо дождаться полной остановки

Изучение особенностей техники безопасности при сверлении

Необходимо правильно устанавливать, надежно закреплять заготовку на столе станка. Категорически запрещается удерживать руками обрабатываемую деталь.

Нельзя оставлять ключ в сверлильном патроне после установки режущего инструмента.

Нельзя опираться на станок во время его работы.

После выключения станка следует дождаться его полного останова, затем разрешается производить замеры, раскрепление заготовки, уборку станка и т. д. Категорически запрещается работать на сверлильном станке в рукавицах и без головного убора.

Самостоятельная работа студента

Студент должен ознакомиться и освоить различные приемы сверления сквозных, глухих и неполных отверстий, а также выполнить работу с применением операции сверления.

Студенту необходимо следующее:

получить от мастера заготовку для сверления;

произвести подготовительные работы;

при сверлении отверстий по разметке предварительно наносят осевые риски, затем кернят углубление в центре отверстия. Керновое отверстие делается так, чтобы дать предварительное направление сверлу;

при сверлении неполных отверстий (когда отверстие расположено у края детали) к обрабатываемой заготовке приставляют пластинку из такого же материала, зажимают в тисках и сверлят полное отверстие, затем пластинку отбрасывают;

при сверлении отверстий на цилиндрической поверхности предварительно перпендикулярно к оси сверления делают площадку, накернивают центр, после чего сверлят отверстие обычным путем;

при сверлении полых деталей полость обычно забивают деревянной пробкой и др.;

выполнить операцию сверления;

предъявить деталь для контроля мастеру; убрать свое рабочее место и сдать его мастеру.

Содержание отчета

Эскиз обрабатываемой детали и применяемого режущего инструмента.

Описание последовательности обработки детали, включая подготовительные работы.

Вопросы программированного контроля

Правила техники безопасности при сверлении.

Виды сверл.

Приспособления, используемые для закрепления сверла в шпиндель сверлильного станка.

Режим резания при сверлении.

studfiles.net

Особености конструкций некоторых типов сверл

Токари-новаторы для повышения производительности труда применяют ряд способов заточки сверл, позволяющих значительно улучшить их режущие свойства.

Основными способами заточки, обеспечивающими производительное сверление, являются двойная заточка сверл и заточка перемычки.

Форма режущей части сверла с двойной заточки показана на рис. 96, а. Заборная часть его имеет две пары режущих кромок: вначале короткие, образующие угол 70-75°, а затем удлиненные, образующие угол при вершине 116-118°. Благодаря такой заточке увеличивается ширина стружки, уменьшается ее толщина в наиболее напряженном участке режущей кромки, поэтому уменьшается износ уголков режущей кромки и повышается стойкость сверла. Такие сверла затупляются меньше сверл с одинарной заточкой и стойкость их в 2-3 раза больше при сверлении стали и в 3-5 раз больше при сверлении чугуна.

Для уменьшения силы подачи при сверлении очень полезной оказывается подточка перемычки на участке ВС (рис. 96, б). Благодаря такой подточке увеличивается длина режущей кромки АВ, и, следовательно, нагрузка на единицу длины режущей кромки уменьшается. Вместе с тем уменьшается длина перемычки и углы резания на перемычке. Это значительно уменьшает силу подачи и повышает стойкость сверл.

Сверловщик Средневолжского станкостроительного завода В. Жиров создал новую конструкцию высокопроизводительного быстрорежущего сверла для сверления чугуна (рис. 97).

В отличие от сверла, показанного на рис. 96, а, сверло конструкции В. Жирова изготовляется с тройной заточкой. Заборная часть сверла имеет три пары режущих кромок (рис. 97): вначале короткие, образующие угол 55°, затем более длинные с углом 70° и, наконец, самые длинные с углом при вершине 118°. Прорезанная перемычка облегчает врезание сверла в обрабатываемый металл и уменьшает осевое усилие при сверлении в 2,5-3 раза. Это позволяет увеличить подачу и сократить машинное время, по крайней мере, вдвое по сравнению с быстрорежущими сверлами с одинарной заточкой.

Наличие пары режущих кромок с углом 55° приводит к повышению стойкости сверла в 2-3 раза (при работе с повышенными подачами) по сравнению с быстрорежущими сверлами обычной конструкции.

Сверла для глубокого сверления. Для сверления отверстий на глубину, превышающую диаметр сверла в пять и более раз, когда условия для охлаждения сверла и отвода стружки неблагоприятны, применяют спиральные сверла со сквозными каналами для подвода охлаждающей жидкости к режущим кромками сверла (рис. 98). Каналами часто служит медные или латунные трубки, впаянные в продольные канавки на поверхности сверла. Сверла такой конструкции работают так же, как и обычные, но, обладая меньшей прочностью по сравнения с обычными, допускают работу с меньшими подачами.

Для обработки более точных отверстий наибольшее распространение получили пушечные и ружейные сверла.

Пушечное сверло (рис. 99) представляет собой цилиндрический стержень из инструментальной стали, у которого на рабочем конце срезана часть материала так, что образовавшаяся при этом передняя поверхность располагается выше центра на величину ƒ, равную 0,2-0,5 мм. Сверло имеет главную режущую кромку, направленную под прямым углом к оси сверла, и вспомогательную кромку, наклоненную под углом 10°. Для уменьшения трения на торце сверла затачивают задний угол a = 8-10°.

Пушечное сверло работает с направлением по предварительно надсверленному отверстию; для этого оно имеет большую оперную поверхность, которой сверло соприкасается со стенкой обрабатываемой поверхности. Для уменьшения трения сверла о стенки отверстия по всей длине опорной поверхности срезана лыска под углом 30°.

Благодаря хорошему направлению такого сверла обеспечивается получение точного и чистого отверстия. Основным недостатком пушечного сверла является плохой выход стружки, вследствие чего приходится часто выводить сверло из отверстия и применять обильное охлаждение. Однако при большой глубине сверления охлаждающая жидкость к режущим кромкам поступает недостаточно, поэтому сверло быстро изнашивается.

Для сверления глубоких, более точных отверстий небольшого диаметра (от 7 до 20 мм) применяют ружейные сверла (рис. 100). Эти сверла более усовершенствованы и производительны по сравнению с пушечными с спиральными сверлами.

Ружейное сверло состоит из двух частей: рабочей части, изготовляемой из быстрорежущей стали или из твердого сплава, пустотелого хвостовика из углеродистой стали, который приваривают или припаивают к рабочей части. Хвостовик имеет форму трубки, по внутреннему отверстию b которой подают к режущей кромке охлаждающую жидкость под высоким давлением (20-30 кГ/см2). Эта жидкость понижает температуру режущей кромки и вымывает стружки, которая отводится по каналу a. Корпус сверла имеет вид желоба с раствором краев под углом 120-145°.

machinetools.aggress.ru

Разновидности сверел для дрелей - Секреты строителя

Сверло представляет собой режущий инструмент, который работает благодаря вращательным движениям резания и осевым движениям своей подачи. Назначение сверл известно практически всем, они предназначены для выполнения отверстий различного диаметра в сплошном слое разных материалов.

Еще одно назначение сверл – это рассверливание заранее выполненных отверстий до необходимого для монтажных работ диаметра и засверливание с целью получения не проходящих насквозь материал отверстий.

Разновидности сверл – критерии их отличия

Существует множество различных видов сверл, использующихся в дрелях, которые могут различаться по целому ряду признаков.

Среди них различия как по конструкции, так и по назначению сверла, способу его изготовления и углу заточки, который зависит от обрабатываемого сверлом материала.

По конструкции своей рабочей части сверла принято разделять на:

- плоские или перовые, которые необходимы для просверливания крупных по диаметру глубин и отверстий;

- винтовые или спиральные сверла – они чаще всего используются в работе, имеют универсальное применение и различаются широким диапазоном рабочих диаметров и размеров;

- сверла для глубокого сверления – являются разновидностью винтовых сверл, их удлиненной версией с наличием двух винтовых каналов;

- кольцевые или пустотелые сверла – они преобразуют в стружку только определенную узкую часть обрабатываемого материала;

- сверла одностороннего резания – имеют направляющую и используются для работ, требующих высокой точности исполнения, подразделяются на пушечные и ружейные;

- центровочные сверла – специально предназначены для сверления так называемых центровых отверстий в деталях.

Различать сверла можно и по конструкции их хвостовика, они подразделяются на 6 видов:

- Трехгранные, шестигранные и четырехгранные.

- Конические и цилиндрические.

- Сверла SDS.

Отличать сверла можно и по тому, каким способом они были произведены. Самый распространенный способ изготовления сверл – это производство цельных сверл спирального типа из стали с быстрорежущими свойствами.

Также нередко встречаются сварные сверла тоже спирального типа, которые состоят из быстрорежущей рабочей части и высокоуглеродистого хвостовика.

Остальные три типа сверла, отличаются по своему изготовлению, применяются довольно редко и нужны только для профессионального использования, поэтому в быту сверла с постоянными или сменными твердосплавными сменными головками из твердых сплавов практически не применяются.

Что касается формы, воспроизводимой сверлом отверстий, то она может быть цилиндрической или же конической в зависимости от выбранного для выполнения работ типа сверла.

Для обработки различных материалов могут использоваться сверла, которые являются универсальными в своем применении или узкоспециализированные, к которым относятся:

- сверла для работы с древесиной;

- сверла для работ с хрупкими материалами – керамикой и стеклом;

- сверла для работы с твердыми материалами и подходящие для дрелей ударного типа и перфораторов – они работают с кирпичом, бетоном и камнем;

- сверла для работы с металлами и их различными сплавами.

Конструкция сверла – его составные части

Самым распространенным для работы с дрелью типом сверла является спиральное сверло, которое имеет определенную конструкцию. Выглядит оно как стержень цилиндрической формы с выраженной рабочей частью, имеющей 2 винтовые канавки. Они предназначены для образования самих режущих элементов и выполняют функцию отвода стружки.

Рабочая часть винтового сверла состоит из режущей и направляющей части. Далее идет хвостовик сверла, который необходим, чтобы надежно закрепить сверло на станке или зажать его в патроне дрели. Он содержит так называемую лапку, при помощи которой сверло выбивается из конусного гнезда или же оснащен поводком для передачи крутящего момента на рабочую часть сверла. Шейка сверла необходима в процессе шлифовки сверла для выхода круга при шлифовке рабочей части.

Выбор сверла для работы с различными материалами при использовании его для ручного электроинструмента

Среди всего широкого ассортимента сверл выбор необходимого для работы с ручным электроинструментом сделать достаточно просто. Необходимо учитывать масштаб работ и тип поверхности, которая подлежит обработке, а также предполагаемый диаметр отверстий, которые требуется сделать в том или ином материале.

Сверла для того же бетона или любых твердых материалов должны иметь твердосплавные напайки – это победитовые сверла, которые подходят для перфораторов и дрелей с ударом. Они выглядят как сверла с наконечником в виде домика, который выступает за края рабочей части.

Для менее твердых материалов и металла подходят сверла, предназначенные для работы с металлом, они считаются практически универсальными сверлами, которыми можно просверлить отверстие в пластмассе, пенобетоне или металле.

Сверла, имеющие конструкцию с шипом на конце, необходимы для работ по дереву. А вот для обработки материалов вроде цветного металла лучшими будут сверла с высокой степенью износостойкости.

Также при выборе сверла не стоит забывать о том, что у каждой дрели есть предельно допустимый диаметр, зажимаемых в ее патроне, сверл, на который и следует ориентироваться.

lsmd.ru

Спиральное сверло – конструкция и геометрия по ГОСТу + Видео

Сверление – один из распространенных способов изготовления отверстий. Исходя из того, каких размеров они должны получаться и в каком материале их делают, выбирают инструмент. Спиральное сверло – самое универсальное и востребованное.

1 Спиральные сверла – конструкция и основные характеристики

Спиральное сверло (или, по-другому, винтовое) конструктивно представляет собой стержень цилиндрической формы, состоящий из элементов:

- Рабочей части – снабжена двумя спиральными винтовыми канавками, которые образуют режущие элементы и предназначены для эффективного отвода стружки, а также подачи смазки в зону сверления.

- Хвостовика – предназначен для надежного закрепления сверла в ручном инструменте или на станке. Может иметь лапку для извлечения сверла из гнезда конусной формы или поводок, обеспечивающий передачу крутящего момента от патрона оборудования.

- Шейки – обеспечивает выход абразивного круга в процессе шлифовки рабочей части.

Рабочая часть состоит из:

- Калибровочной (направляющей) части – это узкая полоска, продолжающая поверхность канавки на окружности сечения сверла. Еще ее называют ленточкой.

- Режущей части – включает две главные и две вспомогательные, расположенные вдоль сверла по спирали, а также одну поперечную (конусообразную на конце сверла) режущие кромки. Все они образованы пересечением поверхностей канавок: главные – передних с задними, вспомогательные – передних с поверхностью ленточки, поперечная – обеих задних.

Рекомендуем ознакомиться

Из всех сверл известных на сегодняшний день конструкций спиральные нашли наиболее широкое применение за счет следующих достоинств:

- большому запасу под переточку;

- хорошему направлению в отверстии;

- отличному отводу стружки.

Основные геометрические параметры спирального сверла:

- угол на кончике при вершине – обозначается 2φ;

- угол наклона канавки ω;

- передний угол γ;

- задний угол α;

- угол наклона концевой поперечной кромки ψ.

Значения этих параметров зависят от типа, вида и назначения сверла.

Спиральные сверла по металлу также отличаются от прочих винтовых (по бетону, дереву, универсальных и других) размерами, формами и протяженностью своих конструктивных элементов. По форме хвостовика они бывают:

Спиральные сверла по металлу также отличаются от прочих винтовых (по бетону, дереву, универсальных и других) размерами, формами и протяженностью своих конструктивных элементов. По форме хвостовика они бывают:

- с цилиндрическим хвостовиком;

- с коническим.

Для установки последних на станок используют универсальные специальные переходные втулки – конусы Морзе. Для наиболее распространенных видов инструмента по металлу ниже даны короткие описания.

2 Сверла с цилиндрическим хвостовиком

Сверло спиральное с цилиндрическим хвостовиком выпускается короткой, средней и длинной серий по соответствующим стандартам. Такое разнообразие обеспечивает оптимальный подбор нужного инструмента для выполнения каждой конкретной задачи.

Для всех сверл центровые отверстия выполняются согласно ГОСТ 14034. Допустимо выпускать инструмент без центровочных отверстий. Изделия средней и длинной серии согласно своим стандартам могут изготавливаться с шейкой или без нее. Ее размеры не регламентируются.

ГОСТ 4010-77 распространяется на левые и правые сверла короткой серии диаметром 0,5–40 мм. Согласно этому стандарту, в зависимости от диаметра выпускаемого сверла длина составляет (мм):

- общая всего инструмента – 20–200;

- рабочей части – 3–100.

ГОСТ 10902-77 распространяется на левые и правые сверла средней серии диаметром 0,25–20 мм. Длина составляет (мм):

- общая всего инструмента – 19–205;

- рабочей части – 3–140.

ГОСТ 886-77 распространяется на сверла длинной серии диаметром 1–31,5 мм. Длина составляет (мм):

- общая всего инструмента – 56–316;

- рабочей части – 33–207.

У данных изделий направление спирали – правое. С левым изготовляются по согласованию с заказчиком.

Для всего этого инструмента технические требования к изготовлению регламентируются ГОСТ 2034-80. Согласно этого документа данные сверла производятся из быстрорежущей стали и предназначены для просверливания отверстий в ковких и серых чугунах, легированных и углеродистых конструкционных и инструментальных сталях, конструкционных сталях высокой и повышенной обрабатываемости. Этот инструмент изготовляется 3 классов точности:

- повышенной точности – А1;

- нормальной – В1;

- нормальной – В.

Помимо инструмента из быстрорежущей стали допускается по заказу потребителя изготовление сверл также из легированной стали 9ХС. Инструмент может производиться не только цельным, но и сварным. Хвостовики сварных изделий должны быть выполнены из стали 45 или 40Х. Не допускаются в зоне сварки: непровар, поверхностные раковины и кольцевые трещины.

3 Сверла с коническим хвостовиком по ГОСТ 10903 и другие

Сверло спиральное с коническим хвостовиком выпускается разных типов и, соответственно, по различным стандартам. Это позволяет оптимально подобрать именно тот инструмент, который лучше всего подойдет для того или иного вида работ. Существуют следующие ГОСТы:

- 10903-77 – для сверл нормальной длины;

- 12121-77 – длинных;

- 2092-77 – удлиненных;

- 22736-77 – с твердосплавными пластинами.

Весь этот инструмент согласно своим стандартам может изготавливаться с шейкой или без нее. Ее размеры не регламентируются.

ГОСТ 10903 распространяется на сверла нормальной длины диаметром 5–80 мм, которые выпускаются в двух исполнениях: с нормальным и усиленным хвостовиком. Согласно ГОСТ 10903, в зависимости от диаметра выпускаемого сверла с нормальным хвостовиком длина составляет (мм):

- общая всего инструмента – 133–514;

- рабочей части – 52–260.

С усиленным хвостовиком сверла ГОСТ 10903 выпускаются диаметрами 12–76 мм. Длина их рабочей части такая же, как и у с нормальным хвостовиком. Длины следующие (мм):

- общая – 199–514;

- рабочей части – 101–260.

Размеры используемых для крепления в патроне станка конусов Морзе от 1 до 6.

ГОСТ 12121 распространяется на длинные сверла диаметром 5–50 мм, которые предназначены для выполнения сверления через специальные кондукторные втулки. Длина составляет (мм):

- общая всего инструмента – 155–470;

- рабочей части – 74–321.

Размеры используемых для крепления в патроне станка конусов Морзе от 1 до 4. У инструмента этих двух стандартов направление спирали – правое. С левым изготовляются по согласованию с заказчиком.

ГОСТ 2092 распространяется на удлиненные сверла диаметром 6–30 мм. Длина составляет (мм):

- общая всего инструмента – 225–395;

- рабочей части – 145–275.

Размеры используемых для крепления в патроне станка конусов Морзе от 1 до 3.

4 Сверла с коническим хвостовиком ГОСТ 22736

ГОСТ 22736 распространяется на сверла диаметром 10–30 мм, оснащенные твердосплавными пластинами. Инструмент производится в укороченном и нормальном исполнении. Длина составляет (мм):

- общая всего инструмента в укороченном исполнении – 140–275, нормальном – 168–324;

- рабочей части в укороченном исполнении – 60–125, нормальном – 87–175.

Размеры используемых для крепления в патроне станка конусов Морзе от 1 до 4.

Для этого инструмента технические требования к изготовлению регламентируются ГОСТ 5756-81. В соответствии с ним данные сверла предназначены для сверления различных деталей из чугуна. Должны изготавливаться классов:

- повышенной точности – А;

- нормальной – В.

В качестве режущей оснастки должны применяться твердосплавные пластины типа ВК. Корпуса изделий выполняются из быстрорежущей стали или сплава 9ХС. Допускается производство корпусов из иных марок с содержанием вольфрама в пределах до 6 %. Недопустимо использовать стальные сплавы, содержащие кобальт.

Инструмент с рабочей частью диаметром от 6 мм и больше, корпус которого выполнен из быстрорежущего сплава, должен изготавливаться сварным. Хвостовики сварных изделий должны быть выполнены из стали 45 или 40Х. Не допускаются в зоне сварки: непровар, поверхностные раковины и кольцевые трещины.

tutmet.ru

Бытовое использование сверл | Энциклопедия строительства и ремонта

Отверстия с круглым поперечным сечением обычно получают в материале сверлением, но, несмотря на простоту формы отверстия, сами сверла могут сильно отличаться друг от друга. Их поставляют на отечественный рынок такие фирмы, как немецкие Bosch, Botek и Guhring. швейцарская Sphinx, шведские Banco и Seco, японские Makita и Garant, американские Kennametal и SGS, чешская Pramet, южнокорейская Taegutec, китайские Stayer и «Зубр», отечественная «ИНТЕРСКОЛ» и др. Хорошие сверла производят в Германии, Швеции, Швейцарии, Южной Корее, на ряде отечественных предприятий. Изделия из Китая, как обычно, дешевле, но их качество ниже.

Сверла классифицируют по конструкции, назначению и форме. По конструкции различают более десятка видов сверл: среди которых в быту чаще всего используют четыре — спиральные, Форстнера, перьевые (перовые), корончатые. Конструкция первых трех сверл монолитная, и они «перерабатывают» в стружку весь удаляемый материал при образовании отверстия. Чаще всего применяют спиральное сверло, поскольку оно позволяет точно выполнять отверстие и быстро отводить стружку, а также имеет большой запас на переточку. Но дно сделанного им глухого отверстия (отверстия не на всю глубину) будет иметь коническую форму. Для образования идеально плоского дна у такого отверстия служит сверло Форстнера.

Диаметр созданного им отверстия может быть до 50 мм, а длина — до 150 мм, хотя существуют дополнительные удлинители. Перьевые (перовые) сверла, имеющие плоскую режущую головку, используют преимущественно для сверления древесины. Они способны быстро выполнять отверстия малого и среднего диаметра. Могут иметь достаточно длинный хвостовик. Однако стружка, образующаяся при сверлении ими, направленно не удаляется из отверстия. Корончатое сверло в поперечном сечении представляет собой кольцо с полой центральной частью (поэтому его также называют кольцевым): именно кольцо превращает материал в стружку. На торцовой части оснастки имеются зубья и центровочное сверло. Корончатые сверла пригодны для сверления отверстий большого диаметра и для работы с многослойными материалами, при этом можно использовать их в сочетании с обычными дрелями, поскольку сила их резания относительно невелика. Их хвостовик может быть шестигранным для более жесткого крепления в патроне. На стойкость такого сверла значительно влияют вибрация и перегрев, поэтому их следует свести к минимуму. По назначению различают сверла для мягких материалов (древесина, пластик, ДСП, OSB, фибролит, гипсокартон и пр.) и для труднообрабатываемых материалов (металл, бетон, камень, керамическая плитка и пр.). Чем тверже обрабатываемый материал, тем более твердый материал должен применяться для изготовления режущей части сверла, причем твердость оснастки должна быть выше твердости обрабатываемого материала.

Обычные сверла чаще всего изготавливают из углеродистой (хромованадиевой — CV) стали, поэтому их режущая часть долго не затупляется при сверлении мягких материалов. Для сверления металлов используют сверла из быстрорежущей стали (HSS), которая содержит больше хрома и кобальта. Сверло для твердых, но хрупких материалов (например, бетона) изготавливают из стали или алюминия, а в его режущую часть вставляют пластинку из карбида вольфрама, которая скорее скоблит, чем режет. Режущую кромку такой пластинки затачивают алмазным инструментом. Удары по сверлу при использовании ударной дрели или перфоратора с соответствующим патроном (в режиме сверления с ударом) повышают производительность работ за счет превращения удаляемого материала в мелкие осколки. Но для таких операций подходит сверло с пластинкой из стали ВК8.

По форме сверла бывают цилиндрическими (гладкими или ступенчатыми) и коническими. Цилиндрическое гладкое сверло служит для сверления отверстий одного диаметра вдоль оси, а цилиндрическим ступенчатым можно сверлить короткие сквозные отверстия нескольких диаметров, тем самым используя одно, а не несколько сверл. Коническим сверлом выполняют длинные отверстия переменного диаметра либо короткие сквозные отверстия близких по значению диаметров в листовом материале. Пользователю нужно лишь наметить положение центра и диаметр отверстия на поверхности материала.

Рассмотрим конструкцию самого распространенного — спирального сверла. Оно представляет собой металлический стержень цилиндрической формы, состоящий из следующих элементов:

- рабочей части, снабженной двумя спиральными винтовыми канавками, которые образуют режущие элементы и предназначены для отвода стружки, а также для подачи смазки в зону сверления;

- хвостовика, предназначенного для закрепления сверла в патроне дрели; он может быть цилиндрическим или коническим с постепенным снижением диаметра;

- шейки, которая обеспечивает выход абразивного круга в процессе шлифования рабочей части сверла при его изготовлении.

Рабочая часть сверла состоит из следующих элементов:

- калибровочной (направляющей) части в виде узкой полоски, продолжающей поверхность канавки на окружности сечения сверла, ее еще называют ленточкой;

- режущей части, содержащей две главные и две вспомогательные режущие кромки вдоль оси сверла, расположенные по спирали, и одну поперечную (конусообразную) на конце сверла.

Есть стандартный ряд наиболее ходовых диаметров отверстий, но если предполагается сверлить под последующее нарезание резьбы, например, в металле, нужно очень точно выбирать подходящий диаметр сверла. Так, для резьб М4, М5, Мб, М8, М10, М12 диаметр сверл должен быть соответственно 3,3; 4,2; 5,0; 6.7; 8,4 и 10,2 мм. По направлению угла сверло может быть левым или правым: в первом случае оно должно вращаться по часовой стрелке при сверлении, а во втором — против часовой стрелки. Сверло срезает стружку только в том случае, если передний угол резания у, как и у ножа, — острый. По аналогии с тупым ножом, тупое сверло не режет стружку, а сминает обрабатываемый материал и трется об него, в результате чего выделяется много тепла. При этом и само сверло, и материал сильно нагреваются, в результате чего сверло увеличивается в диаметре и его может заклинить, а то и поломать, причем застрявший в материале обломок сверла бывает очень трудно удалить. Для предотвращения этого цилиндрические спиральные сверла имеют обратную конусность (диаметр немного уменьшается к хвостовику). С той же целью передний угол режущей части сверла нужно периодически затачивать для восстановления режущей способности. Значение еще одного угла — при вершине сверла (угол заострения) для разных материалов отличается. Чем мягче обрабатываемый материал, тем этот угол должен быть острее. Например, для пластмассы подойдет угол заточки 30-60°, для закаленной стали -130-140°, а для материалов средней твердости — 90-100°. Как уже говорилось, хвостовик у спирального сверла может быть цилиндрическим или коническим. Для дрелей используют сверла с цилиндрическим хвостовиком, а для сверления на станках — еще и с коническим, при этом оснастку крепят через специальную переходную втулку — конус Морзе.

Согласно государственным стандартам, спиральное сверло с цилиндрическим хвостовиком бывает короткой, средней и длинной серий. Такое разнообразие обеспечивает удобство подбора нужного инструмента для сверления отверстий разной длины. Так, ГОСТ 4010-77 распространяется на левые и правые сверла короткой серии диаметром 0,5-40 мм. Согласно этому стандарту, в зависимости от диаметра выпускаемого сверла, общая длина всего инструмента может быть от 20 до 200 мм, а рабочей части от 3 до 100 мм. ГОСТ 10902-77 распространяется на левые и правые сверла средней серии диаметром от 0,25 до 20 мм: их общая длина может составлять от 19 до 205 мм, а рабочей части — от 3 до 140 мм. ГОСТ 886-77 распространяется на сверла длинной серии диаметром от 1 до 31,5 мм, при этом общая длина всего инструмента может быть от 56 до 316 мм, а рабочей части — от 33 до 207 мм. Согласно ГОСТ 2034-80, данные сверла производятся из быстрорежущей стали и предназначены для сверления отверстий в чугунах и стали наиболее используемых марок. При этом они могут быть трех классов точности: повышенной — А1 и двух нормальной — В1 и В.

Маркировка сверл российских производителей зависит от диаметра изделий: если он меньше 2 мм, маркировка не наносится, от 2 до 3 мм — проставляется диаметр и марка стали, более 3 мм — помимо диаметра и марки стали или твердого сплава пластины указывают торговую марку производителя, а иногда и класс точности сверла. Обычно она начинается с буквы Р (быстрорежущая сталь), затем идет цифра, которая указывает процентное содержание вольфрама. Последующие обозначения указывают массовые доли других элементов. Кобальт обозначается буквой К, молибден — буквой М. Чем больше таких элементов в составе, тем лучше изделие выдерживает температурные и механические нагрузки. Процентное значение углерода и хрома не маркируют, поскольку в первом случае содержание элемента всегда пропорционально содержанию ванадия, а во втором случае процент всегда один и тот же -4%. Если ванадия в составе стали больше 3%, то на сверле появится буква Ф и цифра с указанием количества.

Цвет может рассказать о возможностях сверла вне зависимости от его назначения — сверления мягких или труднообрабатываемых материалов. Так серый цвет присущ самым простым сверлам — такой цвет имеет сама сталь. Черный цвет говорит о дополнительном оксидировании поверхности сверла, что повышает срок его эксплуатации. Желтый оттенок свидетельствует о более серьезной термической обработке сверла, снимающей напряжения в стали после закалки, а заодно снижающей излишнюю хрупкость, оставляя при этом высокую твердость. Яркий золотистый цвет обозначает лучшие изделия, которые справятся с самыми сложными работами. Таким сверло делает слой нитрида титана, который существенно повышает износостойкость инструмента. Конечно, все дополнительные операции повышают стоимость изначального сверла серого цвета.

Перед сверлением отверстий нужно не только наметить их положение на поверхности материала, но и сделать в этих местах небольшие углубления, которые позволили бы отцентрировать сверло. Без такого углубления сверло может «скакать» по поверхности, прежде чем врежется в нее.

Осуществляют эту операцию в домашних условиях чаще всего ударом молотка по керну с твердым острием. Керн сначала наклоняют под углом к поверхности, чтобы установить в намеченную точку, после чего переводят в вертикальное положение, не отрывая острие от этой точки, и ударом молотка по керну делают на поверхности конусообразное углубление. Кернение металлической пластинки толщиной до 2 мм надо производить на твердом основании легким ударом молотка, чтобы не деформировать, а то и пробить ее. Разметку нужно производить аккуратно, исключив брак (то есть несоответствие разметки требуемым размерам). Причины брака могут быть разными: невнимательность пользователя, неточная установка заготовки при разметке, недостаточная точность измерительного инструмента. Так, металлическая линейка обеспечивает точность не выше ± 0,5 мм, штангенциркуль + 0,05 мм, координатный столик с оптическим измерителем ± 0,01 мм.

Метки: Оснастка 825stroymanual.com