Основные способы контроля качества сварных соединений и швов. Контроль качества сварных соединений и дефекты сварных швов

Контроль качества сварных швов и соединений трубопроводов и металлоконструкций

Контроль качества сварных швов – необходимая процедура для определения качества металлоконструкции.

Если шов недостаточно плотный, с нарушенной герметичностью и другими деформациями – все это неминуемо скажется на сроке эксплуатации металлоконструкции.

Особенно быстро это произойдет в случае, если металлоконструкция будет находиться под постоянным давлением.

Для контроля качества и проверки соответствия швов ГОСТ существуют специальные процедуры, виды которых (ультразвуковой, визуальных и т.д.) будут подробно освещены в статье.

Назначение процедуры и метод визуального осмотра

Перед проверкой металлоконструкции на соответствие требованиям ГОСТ, сначала обязательно требуется проверить, насколько качественно сделаны швы – на этом этапе выявляются все внешние и внутренние недостатки швов, а также исправляются, если это возможно.

Тщательному контролю подвергается каждое готовое изделие перед тем, как его допустят к эксплуатации.

Первый и самый простой уровень контроля качества: визуальный осмотр.

Визуальный осмотр металлоконстуркции позволяет выявить внешние и самые явные деформации швов, такие, как трещины, непровары и прочие недостатки.

Большинство подобных деформаций позволяет определить обычный визуальный осмотр металлоконструкции без использования дополнительного оборудования, однако, в некоторых случаях практикуется применение специальных устройств.

Виды контроля сварных швов делятся на разрушающие и неразрушающие.

Первый вид контроля подразумевает только визуальный осмотр, все остальные, более сложные техники проверки относятся ко второму типу.

Второй вид контроля может быть капиллярным, ультразвуковым, радиационным, магнитным и проверкой на проницаемость.

При любом неразрушающем способе проверки внешний вид металлоконструкции не деформируется, что делает его более удобным и востребованным, чем разрушающий способ.

Разрушающий – визуальный – способ контроля используется только в том случае, если сварная деталь сварена постоянным типом сварки без изменения условий.

Методы контроля сварных швов также бывают разные. При проведении контроля по ГОСТ поочередно проводятся разные виды процедур, выявляющих качество сварного шва.

Видео:

Процедуры делят на химические, механические, физические, а также визуальный и ультразвуковой осмотр.

Наиболее бюджетным является визуальный осмотр, поскольку он не требует никаких финансовых затрат.

Однако он используется не в целях экономии, а ввиду необходимости, поскольку позволяет выявить самые значительные нарушения швов.

Визуальный осмотр необходим для совершенно всех видов металлических соединений, независимо от того, какие методы контроля последуют за ним.

Часто визуальный осмотр по ГОСТ проводят без применения всяких вспомогательных устройств, однако в некоторых случаях для того, чтобы проверка была более точной, используют лупу, которая способна увеличить осматриваемое пространство швов в 10 раз.

В этом случае можно заметить даже самые мелкие непровары, подрезы, наплывы и другие дефекты.

Внешний контроль швов включает не только непосредственно визуальный осмотр, но также обмер сварных швов, замеры кромок и прочие процедуры.

Если изделия для металлоконструкций, которые подвергаются контролю, выпущены массовым тиражом, то в этом случае для их создания используют специальный шаблон, позволяющий соблюдать точные и одинаковые замеры всех параметров сварных швов.

Если визуальный просмотр прошел успешно, то за ним следует физический осмотр, на котором выявляется качество шовного соединения и другие характеристики.

Цель подобного контроля в том, чтобы убедиться, что по своим характеристикам сварные швы полностью соответствуют ГОСТ.

Проверка физическими и химическими методами производится с подключением специального оборудования, например, электромагнитного сердечника, а также других устройств.

Главная цель проведения любого типа контрольной проверки – выявить не только непосредственное состояние швов, но также проверить, насколько качественно сама металлическая деталь, и не было ли нарушений во время сварочных работ.

В зависимости от типа металла, характеристики швов будут несколько отличаться между собой, однако все они должны соответствовать ГОСТу-6996-66, в котором отмечены все надлежащие к выполнению виды контрольных работ.

Другие методы контроля

Контроль качества сварных соединений трубопроводов и других металлоконструкций производится разными методами, однако все они необходимы для установления того, насколько выпускаемая продукция соответствует ГОСТ.

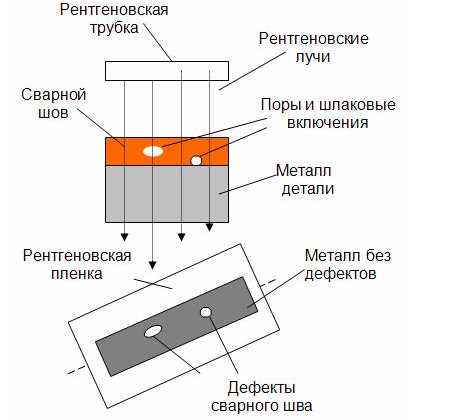

После того как визуальный осмотр завершен, следует его просвечивание. Эта процедура требует использования рентгена или гамма-лучей.

Видео:

При проверке рентгеном аппарат устанавливают с внутренней стороны металлоконструкции.

С помощью рентгена можно увидеть места, где сварочное оборудование оказало недостаточное воздействие – на пленке они будут отмечены пятнами более темных оттенков, чем основной цвет соединений.

С помощью подобного метода происходит выявление трещин в металлоконструкции, непроваров, шлаковых включений и других деформаций, незаметных при внешнем осмотре.

С помощью просвечивания можно оценить металлические соединения толщиной не более 6 см, при обнаружении дефектов просвечивается в два раза больше стыков.

Магнитографический способ проверки качества необходим, чтобы обнаружить поле рассеивания, образующееся там, где есть дефекты.

Способ заключается в намагничивании поверхности детали, после чего область полей появляется сверху магнитной ленты, которую прижимают на поверхность швов.

Весь процесс проверки металлоконструкции фиксируется с помощью дефектоскопа, а после информация считывается и, таким образом, устанавливается, есть ли на швах дефекты.

Подобный метод позволяет выявлять наличие трещин, пор, непроваров, шлаковых включений и других дефектов, возникающих в процессе сварки.

Также с помощью магнитографического метода можно определить наличие на поверхности швов поперечных трещин, широких непроваров или округлых пор, однако с поиском дефектов подобного рода данный метод справляется несколько хуже.

Использовать его можно только для металлических заготовок, толщина которых не превышает 1.2 см.

Ультразвуковой способ проверки качества часто используется для оценки на соответствие ГОСТ стали и изделий из цветного металла.

Ультразвуковой способ заключается в направлении звукового колебаний на поверхность металла и последующего отражения, чтобы выявить возможные дефекты.

Видео:

Для получения ультразвуковой волны используют несколько пьезоэлектрических кварцевых пластин, которые фиксируются в щупе.

После колебания ультразвуковой волны, которые отражаются от металла, улавливаются специальным устройством – искателем, который преобразует ультразвуковой луч в заряженный электричеством импульс, переходящий к усилителю, а затем воспроизводящийся с помощью индикатора.

Для того чтобы ультразвуковой способ был эффективен, перед тем, как ультразвуковой луч направляют на металл, его поверхность предварительно покрывают автолом или компрессорным маслом.

Вскрытие швов – более радикальный метод проверки, когда вероятность дефектов достаточно высока, но при этом ни ультразвуковой, ни другие методы не могут ее выявить.

Швы вскрываются специальным устройством только в том участке, где высока вероятность наличия дефекта.

Вскрытие происходит путем просверливания углубления, диаметр которого должен несколько превышать размер шва, а затем поверхность подвергается шлифовке и обрабатывается разведенной азотной кислотой.

Этот метод заметно деформирует металлическую заготовку, и после него граница прохождения швов проступает очень явно, поэтому без надобности этот способ контроля не используют.

Химический метод контроля на соответствие ГОСТ заключается в обработке поверхности швов фенолфталеиновым раствором, перед этим поверхность необходимо тщательно зачистить, удалив все шлаки и загрязнения.

После нанесения раствора место обработки накрывается тканью, которая пропитывается азотнокислым серебром (раствор 5%).

Этот метод позволяет выявить наличие локальных течей: на этих местах серебро приобретет серебристо-черный вид, а фенолфталеин – красный.

Для того чтобы определить, насколько плотность сварного шва соответствует ГОСТ, применяют метод пробы керосином.

Благодаря ему можно найти самые маленькие дефекты, размер которых может быть около 0.1 мм.

Для выявления дефектов качества швы покрываются каолином или мелом с одной стороны, и смачивается керосином с другой.

При наличии проницания в шве, на поверхности каолина или мела появятся жирные пятна желтого цвета.

Появляются они не сразу, поэтому проверка на ГОСТ этим методом проводится не менее 4 часов.

rezhemmetall.ru

Контроль качества сварных швов

Федеральное агентство по образованию

Филиал Государственного образовательного учреждения высшего профессионального образования

«Московский энергетический институт (технический университет)» в г.Смоленске

Кафедра пищевой инженерии

Реферат по Теории конструкционных материалов

на тему

Контроль качества сварных швов

Группа: ПИ-06

Преподаватель: Даниленко Е.А.

Студент: Поточкина А. Н

Смоленск

2008 г.

По ГОСТ 15467-79 качество продукции есть совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. Качество сварных изделий зависит от соответствия материала техническим условиям, состояния оборудования и оснастки, правильности и уровня отработки технологической документации, соблюдения технологической дисциплины, а также квалификации работающих. Обеспечить высокие технические и эксплуатационные свойства изделий можно только при условии точного выполнения технологических процессов и их стабильности. Особую роль здесь играют различные способы объективного контроля как производственных процессов, так и готовых изделий. При правильной организации технологического процесса контроль должен быть его неотъемлемой частью. Обнаружение дефектов служит сигналом не только к отбраковке продукции, но и оперативной корректировке технологии.

В процессе образования сварного соединения в металле шва в зоне термического влияния могут возникать дефекты, т. е. отклонения от установленных норм и требований, приводящие к снижению прочности, эксплуатационной надежности, точности, а также ухудшению внешнего вида изделия.

Дефекты сварных швов являются следствием неправильного выбора или нарушения технологического процесса, применения некачественных сварочных материалов и низкой квалификации сварщика. Дефекты сварных соединений классифицируют по причинам возникновения и месту их расположения.

Выделяют следующие виды дефектов в сварных соединениях: наплыв; подрез; непровар; наружные трещины и поры; внутренние трещины и поры; внутренний непровар; шлаковые включения.

В зависимости от того, нарушается или не нарушается целостность сварного соединения при контроле, различают неразрушающие и разрушающие методы контроля.

К неразрушающим методам контроля качества сварных соединений относят внешний осмотр, контроль на непроницаемость (или герметичность) конструкций, контроль для обнаружения дефектов, выходящих на поверхность, контроль скрытых и внутренних дефектов.

К разрушающим методам контроля относятся способы испытания контрольных образцов с целью получения необходимых характеристик сварного соединения.

Дефекты сварных соединений различают по причинам возникновения и месту их расположения. В зависимости от причин возникновения их можно разделить на две группы. К первой группе относятся дефекты, связанные с металлургическими и тепловыми явлениями, происходящими в процессе образования, формирования и кристаллизации сварочной ванны и остывания сварного соединения: горячие и холодный трещины в металле шва и околошовной зоне, поры, шлаковые включения, неблагоприятные изменения свойств металла шва и зоны термического влияния. Ко второй группе дефектов, которые называют дефектами формирования швов, относят дефекты, происхождение которых связано в основном с нарушением режима сварки, неправильной подготовкой и сборкой элементов конструкции под сварку, неисправностью оборудования, небрежностью и низкой квалификацией сварщика и другими нарушениями технологического процесса. К дефектам этой группы относятся несоответствие швов расчетным размерам, непровары, подрезы, прожоги, наплывы, незаваренныс кратеры и др.

Дефекты по месту расположения подразделяются на внешние и внутренние. К внешним относятся: нарушение установленных размеров и формы шва, непровар, подрез зоны сплавления, поверхностное окисление, прожог, наплыв, поверхностные поры, незаваренные кратеры и трещины на поверхности шва. К внутренним дефектам относятся следующие: внутренние поры, неметаллические включения, непровар и внутренние трещины. Нарушение установленных размеров и формы шва выражается в неполномерности ширины и высоты шва, в чрезмерном усилении и резких переходах от основного металла к наплавленному. Эти дефекты при ручной сварке являются результатом низкой квалификации сварщика, плохой подготовки свариваемых кромок, неправильного выбора сварочного тока, низкого качества сборки под сварку. Дефекты формы шва могут быть и следствием колебания напряжения в сети.

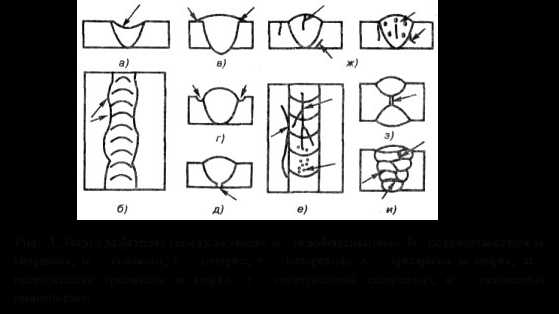

Виды дефектов приведены на рис. 1. Дефектами формы и размеров сварных швов являются их неполномерность, неравномерные ширина и высота, бугристость, седловины, перетяжки и т.п.

Эти дефекты снижают прочность и ухудшают внешний вид шва. Причины их возникновения при механизированных способах сварки - колебания напряжения в сети, проскальзывание проволоки в подающих роликах, неравномерная скорость сварки из-за люфтов в механизме перемещения сварочного автомата, неправильный угол наклона электрода, протекание жидкого металла в зазоры, их неравномерность по длине стыка и т.п. Дефекты формы и размеров швов косвенно указывают на возможность образования внутренних дефектов в шве.

Наплывы образуются в результате натекания жидкого металла на поверхность холодного основного металла без сплавления с ним. Они могут быть местными - в виде отдельных застывших капель, а также иметь значительную протяженность вдоль шва. Чаще всего наплывы образуются при выполнении горизонтальных сварных швов на вертикальной плоскости. Причины образования наплывов - большой сварочный ток, слишком длинная дуга, неправильный наклон электрода, большой угол наклона изделия при сварке на спуск. При выполнении кольцевых швов наплывы образуются при недостаточном или излишнем смещении электрода с зенита. В местах наплывов часто могут выявляться непровары, трещины и др.

Подрезы представляют собой продолговатые углубления (канавки), образовавшиеся в основном металле вдоль края шва. Они возникают в результате большого сварочного тока и длинной дуги. Основной причиной подрезов при выполнении угловых швов является смещение электрода в сторону вертикальной стенки. Это вызывает значительный разогрев металла вертикальной стенки и его стекание при оплавлении на горизонтальную стенку. Подрезы приводят к ослаблению сечения сварного соединения и концентрации в нем напряжений, что может явиться причиной разрушения.

Прожоги - это сквозные отверстия в шве, образованные в результате вытекания части металла ванны. Причинами их образования могут быть большой зазор между свариваемыми кромками, недостаточное притупление кромок, чрезмерный сварочный ток, недостаточная скорость сварки. Наиболее часто прожоги образуются при сварке тонкого металла и выполнении первого прохода многослойного шва. Прожоги могут также образовываться в результате недостаточно плотного поджатая сварочной подкладки или флюсовой подушки.

Непроваром называют местное несплавление кромок основного металла или несплавление между собой отдельных валиков при многослойной сварке. Непровары уменьшают сечение шва и вызывают концентрацию напряжений в соединении, что может резко снизить прочность конструкции. Причины образования непроваров - плохая зачистка металла от окалины, ржавчины и загрязнений, малый зазор при сборке, большое притупление, малый угол скоса кромок, недостаточный сварочный ток, большая скорость сварки, смещение электрода от центра стыка. Непровары выше допустимой величины подлежат удалению и последующей заварке.

Трещины , также как и непровары, являются наиболее опасными дефектами сварных швов. Они могут возникать как в самом шве, так и в околошовной зоне и располагаться вдоль или поперек шва. По своим размерам трещины могут быть макро- и микроскопическими. На образование трещин влияет повышенное содержание углерода, а также примеси серы и фосфора.

Шлаковые включения , представляющие собой вкрапления шлака в шве, образуются в результате плохой зачистки кромок деталей и поверхности сварочной проволоки от оксидов и загрязнений. Они возникают при сварке длинной дугой, недостаточном сварочном токе и чрезмерно большой скорости сварки, а при многослойной сварке - недостаточной зачистке шлаков с предыдущих слоев. Шлаковые включения ослабляют сечение шва и его прочность.

Неметаллические включения образуются при сварке малым сварочным током, при применении недоброкачественных электродов, сварочной проволоки, флюса, загрязненных кромок и плохой очистке шва от шлака при многослой ной сварке. При неправильно выбранном режиме сварки шлаки и оксиды не успевают всплыть на поверхность и остаются в металле шва в виде неметаллических включений. Трещины, наружные и внутренние, являются опасными и недопустимыми дефектами сварных швов. Они образуются вследствие напряжении, возникающих в металле от его неравномерного нагрева, охлаждения и усадки.

Высокоуглеродистые и легированные стали после сварки при охлаждении закаливаются, в результате чего могут образоваться трещины. Причина возникновения трещин повышенное содержание в стали вредных примесей (серы и фосфора).

Газовые поры появляются в сварных швах при недостаточной полноте удаления газов при кристаллизации металла шва. Причины пор - повышенное содержание углерода при сварке сталей, загрязнения на кромках, использование влажных флюсов, защитных газов, высокая скорость сварки, неправильный выбор присадочной проволоки. Поры могут располагаться в шве отдельными группами, в виде цепочек или единичных пустот. Иногда они выходят на поверхность шва в виде воронкообразных углублений, образуя так называемые свищи. Поры также ослабляют сечение шва и его прочность, сквозные поры приводят к нарушению герметичности соединений.

mirznanii.com

Основные дефекты сварных швов и методы контроля качества сварки

Все дефекты сварных швов можно разделить на внешние и внутренние. К внешним дефектам относятся завышение размеров швов, наплывы, подрезы, кратеры, прожоги; к внутренним — непровары, газовые поры, шлаковые включения, трещины (рис. 5.9).

Рис. 5.9. Дефекты сварных швов.Завышение размеров швов вызывает увеличение сварочных деформаций конструкций, излишний расход сварочных материалов, увеличение массы конструкции, а также времени выполнения сварки. Снижение размеров швов уменьшает прочность соединения.

Наплывами называют излишне наплавленный металл около кромок шва, натекший во время сварки на непрогретый основной металл и не сплавившийся с ним. Наплывы образуются из-за неправильного режима сварки и смещения конца электрода к одной из кромок, особенно часто при вертикальной сварке. Наплывы часто сопровождаются непроварами или подрезами основного металла.

Подрезами называют выемки в основном металле вдоль края шва, выплавляемые в процессе сварки. Подрезы появляются из-за неправильного отложения наплавленного металла при сварке на повышенном режиме или при пространственном положении шва, отличном от нижнего. Подрезы ослабляют сечение основного металла и вызывают резкую местную концентрацию напряжений, т. е. появление больших напряжений на отдельных небольших участках.

В зоне сварочной дуги поверхность жидкой ванны получается вогнутой, поэтому при обрыве дуги в шве остается углубление — кратер. Кратеры снижают прочность шва, так как уменьшают его сечение.

Прожоги обычно образуются на тонком металле в виде сквозных отверстий в шве или основном металле. Причины их возникновения — излишняя сила тока и малая скорость сварки.

Непровары — это местное отсутствие сплавления между наплавленным и основным металлом или между смежными валиками при многослойной сварке. Непровары уменьшают рабочее сечение шва и являются очагами концентрации напряжений. Причины непроваров: неправильный режим сварки и подготовка кромок, наличие загрязнений в шве.

Газовые поры образуются в наплавленном металле вследствие выделения газов, растворенных в жидком металле. При охлаждении растворимость газов в металле уменьшается и часть их стремится удалиться в атмосферу. Встречая сопротивление кристаллизующегося металла, газы не могут полностью выйти наружу и остаются в нем, образуя внутренние поры, раковины или выходящие на поверхность свищи. Газовые поры нарушают сплошность и однородность металла. Пористость шва появляется вследствие загрязнения свариваемых кромок ржавчиной, маслом, краской; влажности кромок, электродов или флюсов; неправильного состава электродной обмазки или флюса и т. п.

Шлаковые включения в металле шва нарушают его сплошность и однородность, снижая этим прочность соединения. Шлаковые включения образуются вследствие применения несоответствующих марок электродов, а также при неправильном режиме сварки и плохой обработке корня шва (при двусторонней сварке).

Трещины возникают как в шве, так и в основном металле. Они могут быть сквозными, внутренними и поверхностными. Трещины уменьшают прочность соединения и могут нарушить его непроницаемость. Причины образования трещин разнообразны: неправильный режим сварки, неправильное (жесткое) закрепление свариваемых деталей и т. п.

Большинство выявленных дефектов сварных швов устраняют путем удаления дефектных участков шва и последующей повторной заварки.

При изготовлении корпусных конструкций, а также при формировании корпуса судна на построечном месте сварные швы принимают на основе результатов контроля: квалификации сварщиков, качества свариваемых и сварочных материалов, сварочного оборудования, инструмента, оснастки; качества сборки под сварку и технологии выполнения сварных швов; качества сварных швов.

При контроле качества сборки под сварку проверяют: соответствие собранных деталей требованиям чертежа, правильность их сборки и расположения в конструкции; правильность разделки кромок деталей под сварку, зазор между стыкуемыми деталями; положение кромки одной детали относительно кромки другой; угол между деталями; чистоту поверхности свариваемых кромок и плоскостей; правильность расположения, размеры и количество сборочных прихваток, гребенок и других временных сборочных приспособлений.

Контроль технологии выполнения сварных швов предусматривает проверку соблюдения последовательности и правильности выполнения швов, предусмотренных схемой сварки; соответствие применяемых режимов сварки и марок сварочных материалов указанным в технологических процессах на сварку, соответствие качества и состояния сварочных материалов техническим условиям на эти материалы.

Непосредственно качество сварных швов проверяют: внешним осмотром и измерением, рентгено- и гаммаграфированием, ультразвуком, вскрытием швов, испытанием на непроницаемость. Метод контроля качества сварных швов выбирают в зависимости от назначения конструкции, наличия на заводе соответствующей аппаратуры и т. п.

Внешнему осмотру подвергают все швы независимо от их категории на всей протяженности с двух сторон. Перед осмотром сварной шов и прилегающая к нему поверхность металла должны быть очищены от шлака, брызг и других загрязнений. При внешнем осмотре можно обнаружить подрезы, наплывы, смещения шва, прожоги, кратеры, трещины и поры на поверхности шва. В некоторых случаях при осмотре сварных швов ответственных конструкций применяют лупы.

При контроле сварных швов измерением устанавливают соответствие размеров швов требованиям чертежа или другой проектной документации. При этом измеряют ширину, высоту усиления шва, катеты шва и др. Измерения проводят не реже чем через 1 м шва, но не менее одного измерения на каждом отдельном шве.

Контроль швов рентгено- или гаммаграфированием проводят в целях выявления внутренних дефектов: трещин, непроваров, газовых и шлаковых включений. Рентгено- и гаммаграфирование швов осуществляют в выборочном порядке. При этом в зависимости от категории швов должно быть просвечено 2— 20 % протяженности швов. Метод контроля (рентгено- или гаммаграфирование) выбирают исходя из технических возможностей и целесообразности их применения. При этом во всех случаях, когда это возможно, следует применять рентгенографирование.

Рентгенографирование основано на свойствах рентгеновских лучей проходить сквозь металл и воздействовать на фотопластинку или пленку, помещенную в кассете с противоположной стороны просвечиваемого соединения. Интенсивность рентгеновских лучей при прохождении через металл уменьшается и зависит от толщины материала, его плотности и ряда других факторов. Так как сварной шов толще основного металла, интенсивность лучей, прошедших через шов, меньше интенсивности лучей, прошедших через основной металл. Шов получается на пленке в виде светлой полосы на фоне темного изображения основного металла. Трещины, поры, шлаковые включения и непровары сварного шва в меньшей степени задерживают рентгеновские лучи и на светлом фоне выделяются в виде темных полос, пятен и точек.

Гаммаграфирование основано на том, что при радиоактивном распаде некоторых элементов одновременно с излучением альфа- и бета-частиц имеет место излучение гамма-лучей. Последние по своей природе близки к рентгеновским. Гамма-лучи, так же как и рентгеновские, способны проходить через металлы и воздействовать на фотопластинку. При прохождении через различные среды гамма-лучи поглощаются в различной степени и по-разному воздействуют на фотопластинку. Для гаммаграфирования сварных швов судовых корпусных конструкций применяют в основном переносные контейнеры различной конструкции.

В последние годы взамен рентгено- и гаммаграфирования все чаще применяют ультразвуковой метод контроля качества сварных швов. Этот метод основан на свойстве ультразвуковых волн отражаться от границ двух сред, обладающих различными акустическими свойствами. Большинство ультразвуковых дефектоскопов состоит из следующих основных частей: щупа — излучателя ультразвуковых колебаний,- в котором обычно используются пьезокристаллы, превращающие электрическую энергию в механические колебания; генератора кратковременных высокочастотных электрических импульсов и приемника — усилителя электрических сигналов, возникающих в щупе при попадании на него отраженных от дефектов ультразвуковых колебаний. При контроле качества сварного шва ультразвуковым методом щуп-излучатель перемещают вдоль шва. Для обеспечения надежной передачи ультразвуковых колебаний от щупа к изделию и обратно необходимо наносить на изделие специальную контактирующую жидкость с малым поглощением ультразвуковых колебаний (например, трансформаторное масло и т. п.).

Контроль сварных швов вскрытием применяют для установления характера, размеров и глубины залегания дефектов, выявленных другими методами, если подобная расшифровка необходима и не может быть сделана без вскрытия шва. Вскрытие шва может производиться вырубкой, газовой или воздушно-дуговой строжкой, сверлением и другими способами.

www.stroitelstvo-new.ru

Как производится контроль качества сварных соединений и швов

Низкое качество соединений, полученных методом сварки, негативно влияет не только на прочность любой конструкции в целом, но и является причиной протечек в магистралях инженерных коммуникаций. Специалисты считают сварные швы одними из самых проблемных участков, поэтому к контролю надежности предъявляются повышенные требования. Сложность заключается в том, что многие дефекты невозможно обнаружить сразу, простым внешним осмотром – они могут проявиться только спустя время, причем, как часто и происходит, в самый неподходящий момент.

Низкое качество соединений, полученных методом сварки, негативно влияет не только на прочность любой конструкции в целом, но и является причиной протечек в магистралях инженерных коммуникаций. Специалисты считают сварные швы одними из самых проблемных участков, поэтому к контролю надежности предъявляются повышенные требования. Сложность заключается в том, что многие дефекты невозможно обнаружить сразу, простым внешним осмотром – они могут проявиться только спустя время, причем, как часто и происходит, в самый неподходящий момент.

Для контроля качества выполненных сварных соединений существуют различные методики, целесообразность применения каждой из которых зависит от нескольких факторов – типа сварки, разновидности материалов, возможности свободного доступа к осматриваемому участку, толщины шва и ряда других (в том числе, и от технических возможностей самих «контролеров»). Способов, а тем более используемых в процессе контроля приборов и «индикаторных» веществ настолько много, что подробное описание каждого выльется в отдельный (и довольно внушительный) трактат. Поэтому изложим только особенности, чтобы читатель смог иметь общее понятие по этому вопросу.

Перед тем как приступить к более углубленным испытаниям (в том числе, и с использованием технических средств), предусмотренным для конкретных условий, в обязательном порядке проводятся следующие виды диагностики, которые позволяют выявить брак визуально.

Первичный контроль

-

Измерители

Внешний осмотр. Понятно, что он позволяет профессионалу сразу же обнаружить имеющиеся недостатки (поры, раковины, плохо «проваренные» места и так далее). При этом «контролер» хоть и использует, как правило, лупу с большим увеличением, но, во-первых, сможет выявить только поверхностные дефекты, во-вторых, на тех участках, которые доступны для визуального обзора. Следовательно, такой метод имеет некоторые ограничения и дает возможность сделать лишь предварительные выводы (ГОСТ № 3242 от 1979 года). - Обмер швов. Полученные результаты сопоставляются с требованиями, которые к ним предъявляются нормативными документами и ТУ Заказчика. Дело в том, что отклонения от требуемых значений в сторону увеличения ширины или ее уменьшения ведут соответственно к повышению внутреннего напряжения (и к последующей деформации этого участка) или к снижению его прочности. Дополнительно измеряются также высота, для угловых соединений – катет. Для этого используются или готовые шаблоны, или соответствующие инструменты (приспособления).

Все использующиеся на практике методы окончательного контроля сварных швов подразделяются на разрушающие и неразрушающие. Остановимся на последних, так как они применяются наиболее часто в силу того, что являются менее сложными.

Определение сквозных дефектов

Такие методики позволяют определить непроницаемость швов.

Керосином

Участок, доступный для визуального осмотра, покрывается меловым раствором, который после высыхания образует тонкую «корку». Шов с обратной стороны смачивается жидкостью. Появление на меле пятен или полос как следствие капиллярного проникновения керосина свидетельствует об отсутствии целостности структуры материала (наличие пор или трещин соответственно).

Аммиаком

Принцип тот же самый. Только с внешней стороны на шов накладывается «индикатор» (полоска бумаги, смоченная в специальном растворе), а с противоположной он подвергается обработке смесью воздух + аммиак. Изменение цвета «индикатора» свидетельствует о проницаемости сварного шва.

Более сложный (и дорогой) вариант – контроль с применением так называемого «течеискателя». В этом случае используется другая смесь (воздух + гелий), а с обратной стороны ее проникновение сквозь сварной шов определяется щупом, что и регистрирует прибор.

Красками

Такой контроль называют «люминесцентным». На участок, подвергающийся проверке, наносится специальная жидкость. Если в шве есть дефекты, то она заполняет все имеющиеся пустоты. После осушки поверхности данный участок подвергается облучению в диапазоне УФ, под воздействием которого попавший внутрь состав начинает светиться.

Такой контроль называют «люминесцентным». На участок, подвергающийся проверке, наносится специальная жидкость. Если в шве есть дефекты, то она заполняет все имеющиеся пустоты. После осушки поверхности данный участок подвергается облучению в диапазоне УФ, под воздействием которого попавший внутрь состав начинает светиться.

Вакуумом

Такую проверку целесообразно проводить при невозможности доступа к шву с обеих сторон, например, при сборке или во время профилактического осмотра различных резервуаров. Смысл в том, что в емкости искусственно создается вакуум. Проникновение внутрь воздуха свидетельствует о дефекте в сварных соединениях. А далее уже необходимо определить конкретный участок любым приемлемым способом.

Воздушным давлением

Методика зависит от габаритов проверяемого образца. Если он имеет небольшие размеры, то испытания проводятся в специальной ванне. При нагнетании воздуха (под давлением) он будет проходить сквозь имеющиеся щели, поры, вызывая появление пузырьков в воде. Швы на крупных изделиях покрываются или специальным составом, или мыльным раствором. Вспучивание массы – свидетельство нарушения герметичности шва.

Гидравлическим способом

Принцип такой же. Только внутрь сосуда (трубы) под давлением подается вода, и по наличию протечек определяются проблемные участки.

Принцип такой же. Только внутрь сосуда (трубы) под давлением подается вода, и по наличию протечек определяются проблемные участки.

Определение скрытых (внутренних) дефектов

Такие способы контроля осуществляются с помощью специального оборудования.

Ультразвуком

Все внутренние повреждения структуры материала хорошо просматриваются на специальном мониторе, который расположен на приборе.

Рентгенографией

Все дефекты при помощи проникающей радиации отображаются на фотопленке. Такой способ более сложный, так как требует не только специальной подготовки работников, но и дополнительных мер безопасности. Как правило, проводится в стационаре (лаборатории).

Магнитным полем

Существует несколько методик такого контроля – магнитографический, порошковый, индукционный. Признаками дефектов являются изменение характеристик ЭМП (рассеяние) в зоне проблемного участка при намагничивании образца, изменение формы, геометрии порошковой массы и ряд других.

Стоит отметить, что требования к качеству швов оговариваются не только ГОСТ, но и ТУ (временными), разрабатываемыми непосредственно на предприятиях – именно они должны учитывать всю специфику дальнейшего использования конкретной продукции. К слову, в некоторых отраслях контроль качества является отдельным видом технологического процесса, что обусловлено его большой сложностью и трудоемкостью. Следует знать, что в соответствии с этими ведомственными документами не все недостатки (дефекты), которые обнаруживаются в процессе контроля, считаются браком.

В статье рассмотрены только наиболее распространенные способы контроля качества сварки. Инженеры и технологи постоянно совершенствуют методики и используемые для их осуществления приборы, поэтому читателю, желающему получить более объемную информацию, следует обратиться к специальной литературе.

ismith.ru

Методы контроля качества сварных соединений

Вне зависимости от выбранного способа проведения сварочных работ, контроль качества сварных соединений является определяющим показателем дальнейшего поведения данного соединения конструкции. Наличие различных дефектов в сварных соединениях, скрытых при простом визуальном осмотре, может приводить не только к потере его прочности или герметичности, но и к возможности аварийного разрушения во время эксплуатации.

Зачем необходим контроль

После проведения сварочных работ на ответственных конструкциях и изделиях необходимо проводить контроль качества выполненных работ на предмет обнаружения различных дефектов. Если наличие крупных наружных трещин и воздушных пор можно выявить при простом визуальном осмотре, то непровары, внутренние поры и вкрапления шлака уже невозможно обнаружить невооруженным глазом, так как большая их часть скрыта под поверхность металла, имея при этом довольно малые размеры.

Поэтому контроль качества сварных швов подразумевает применение различных методик, специальных приборов и реагентов для того, чтобы:

- своевременно выявлять и устранять все виды дефектов;

- получать сварные высококачественные соединения;

- определять точность выполнения технологического процесса сварочных работ;

- готовое изделие могло соответствовать предъявляемым заказчиком требованиям.

Контролирующие органы

Контроль качества сварных швов осуществляется специально подготовленными контролерами, имеющими аттестационные удостоверения, которые дают им право на проведение визуально-измерительного контроля сварных соединений, но только определенным способом или методикой.

Для этого из числа ИТР назначаются наиболее ответственные работники, которые проходят по специальной программе теоретическое и практическое обучение. После прохождения курса обучения и сдав аттестационные экзамены, контролеры допускаются отделениями Госгортехнадзора России к контролю качества сварных соединений.

Обучения контролеров осуществляется только специальными учебными заведениями, имеющими соответствующие лицензии на право подготовки таких специалистов.

Обучение контролеров проводится по программам теоретической и практической подготовки, строго по специализациям в зависимости от методики проведения контроля качества или вида сварных соединений. Специализация контролеров должна быть указана в их аттестационных удостоверениях, к примеру: вид радиографирования или ультразвуковая дефектоскопия.

Существующие методы контроля

На практике существуют два способа проведения проверки качества для сварных соединений:

- разрушающий метод контроля,

- неразрушающий метод контроля.

К разрушающим методикам проверки качества можно отнести:

- все механические испытания готовых образцов;

- различные химические и физические исследования;

- металлографическое обследование;

- мероприятия по контролю исходного материала.

Неразрушающий контроль сварных соединений включает:

- квалификационную проверку производственного персонала;

- проверку сварочного оборудования и режима сварки;

- визуальный осмотр внешнего вида сварного шва;

- различные методики проведения непосредственного выявления дефектов.

К неразрушающим методикам выявления дефектов относятся:

- метод тепловой томографии;

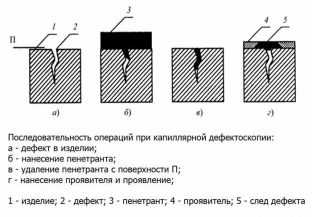

- капиллярный метод контроля;

- методом истечения или испытания избыточным давлением;

- акустический или ультразвуковой метод контроля;

- электромагнитная дефектоскопия;

- различные радиографические методы;

- рентгенографический метод.

При этом, вне зависимости от конечного способа контроля качества полученного соединения сварного шва, проверка обязательно должна включать и учитывать всю совокупность подготовительных, технологических и организационных мероприятий, начиная от качества подготовки поверхности заготовки, вида используемого оборудования и материалов, а также квалификации сварщика, заканчивая непосредственной технологией выполнения сварочных работ.

Технология применения

К наиболее технологически простым и наименее затратным можно отнести или выделить визуально-измерительные методы неразрушающего контроля сварных соединений, а именно:

- тепловой томографии;

- капиллярную методику;

- методом истечения или испытания давлением;

Метод тепловой томографии сварных соединений, в свою очередь, делиться на:

- пассивный, когда не требуется внешнее тепловое поле;

- активный, когда исследуемый образец нагревают за счет внешнего источника тепла.

Данная тепловая методика основывается на том, что все обнаруженные дефекты нарушений однородности в виде раковин, воздушных пор, трещин и тому подобных отклонений представляют собой локальные цветовые отклонения при отражении температурного поля на поверхности экрана тепловизора.

Отсутствие необходимости в дополнительных материалах и мероприятиях является главным достоинством такой методики. А вот обязательное наличие дорогостоящего тепловизора, а также невозможность выявить глубину обнаруженных дефектов можно отнести к недостаткам этого метода.

Капиллярная методика контроля основывается на физических свойствах различных активных жидкостей, которые заключаются в способности заполнять мельчайшие воздушные поры и каналы, которые могут образоваться в структуре сварного шва металла. Главным условиями работы такой методики являются наличие высокой текучести применяемой жидкости, а также и величина радиуса воздушного канала, причем чем выше текучесть и больше размер капиллярного отверстия, тем больше вероятность визуального выявления дефекта.

Методика, основанная на капиллярном эффекте, позволяет проверять сварные швы любых металлов как черных, обладающих ферромагнитными свойствами, так и цветных. Данную методику в основном применяют для обнаружения не только поверхностных неоднородностей, но и для выявления сквозных дефектов на открытых поверхностях, например таких, как сварные швы трубопроводов и различных наливных емкостей.

Для получения нужного эффекта жидкостью смачивают сварной шов, после чего, спустя некоторое время, ее вытирают с поверхности. Путем подсвечивания ультрафиолетом все дефекты в виде капилляров начинают светиться.

Для данного метода используют смесь керосина с мелом или пенетранты. Это специальные жидкости, которые обладают высокой текучестью и большой световой и цветовой контрастность, что позволяет с легкостью обнаруживать дефекты, за счет их особой окраски из-за заполнения пенетрантами.

Основным достоинством капиллярной методики контроля является быстрота и небольшая стоимость проведения работ. А вот невозможность выявить глубину и характер обнаруженных дефектов можно отнести к довольно существенным недостаткам данной методики.

Метод истечения или испытания давлением является одним из наиболее широко применяемых способов обнаружения дефектов в целостности сварных швов. Как правило, метод истечения применяется для закрытых трубопроводных систем или различных емкостей и сосудов.

Сущность метода заключается в нагнетании давления пневматическим или гидравлическим способом в закрытой системе. После достижения давления, превышающего рабочее для данного трубопровода или сосуда, производится визуальный осмотр сварных швов с использованием пенообразующих растворов, что позволяет выявлять все возможные утечки.

Минусом этой методике является то, что она позволяет лишь обнаруживать исключительно сквозные дефекты сварных соединений.

Для более точного и ответственного обнаружения дефектов используют более наукоемкие и технологически дорогие методики контроля сварных соединений:

- ультразвуковая дефектоскопия;

- электромагнитная дефектоскопия;

- радиография;

- рентгенография.

Ультразвуковая и электромагнитная дефектоскопия является относительно несложными методиками и позволяют по ряду визуальных признаков, отображенных на экране приборов, определять количество, вид и глубину дефектов, но при этом никак не получиться установить точный характер имеющегося отклонения в структуре металла.

Стопроцентную визуализацию структуры выполненного сварного соединения позволяют получить только рентгеновский и радиографический контроль сварных соединений. Данные методики технологически очень сложны, поэтому их применяют для проверки сварочных соединений для особо ответственных конструкций и изделий в следующих отраслях:

- в нефтегазовой промышленности при строительстве магистральных трубопроводов;

- в точном и среднем машиностроении;

- в авиационной и космической промышленности.

Самым достоверным способом проверки целостности основного металла и состояния сварных соединений является просвечивание с помощью рентгеновского излучения. Этот способ широко применяют для проверки качества сварных швов магистральных трубопроводов, технологических конструкций кранового оборудования, композитных соединений материалов в авиационной и космической промышленности.

Рентгенографическая дефектоскопия основывается на физическом явлении, которое заключается в прохождении рентгеновского излучения практически через любой существующий материал. А точнее, используется интенсивность его прохождения, которая во многом зависит от физико-химических свойств испытуемого материала и его плотности. Отсюда, рентгеновские лучи, проходя через среду, позволяют показать на экране прибора или на фотопластине любые дефекты в масштабе, которые их ослабляют в зависимости от своей плотности.

Главным достоинством рентгенографии является возможность по отражению контрастности на детекторе не только визуально определять количество и расположение, но и размеры дефектов, а также их структуру в испытуемом материале.

Недостатками рентгенографии дефектоскопии можно считать:

- громоздкость оборудования;

- жесткое электромагнитное излучение, опасное для жизни человека;

- существенные энергозатраты;

- высокая стоимость исследований.

К более специфичным методикам контроля сварных соединений можно отнести различные радиографические способы. К ним можно отнести:

- ксерорадиографию, использующую рентгеновское или Y-излучение, как ионизационное облучение для ионизации красящегося порошка в местах обнаружения дефектов;

- флюорографию, позволяющего отразить структуру исследуемого материала со всеми дефектами на фотобумаге или фотопленке, за счет просвечивания его рентгеновским или Y-излучением;

- цветовую радиографию, при которой можно получать дополнительно цветное изображение на обычном черно-белом рентгеновском снимке;

- нейтронную радиографию, использующую облучение материала пучком нейтронов для показа его структуры на детекторе излучения;

- протонную радиографию, где для просвечивания материала используются особенности прохождения различных веществ потоком протонов или α-чaстиц.

Все эти методики дефекторадиографии позволяют получать самую достоверную и высокоточную информацию при контроле качества сварных соединений, но они имеют один существенный недостаток, который заключается в необходимости использования жесткого электромагнитного излучения, которое, в свою очередь, сильно усложняет применение данной методике на практике.

wikimetall.ru

Контроль качества сварных швов и соединений

21.11.2016Контроль сварных швов условно можно разделить на 2 этапа – до проведения сварочных работ (предупреждающий образование дефектов) и в процессе эксплуатации металлоконструкций (выявляющий уже имеющиеся дефекты).

Попробуем рассмотреть более детально каждый из этих этапов.

Контроль, предупреждающий образование дефектов сварки.

В нем учитываются и контролируются следующие параметры:

Подготовка сварки, контролируются:

- Состояние и свойства рабочей поверхности

- Сварочное оборудование и расходные материалы (электроды, флюсы, присадки и пр.)

- Квалификация специалистов

- Качество и свойства свариваемых и сварочных материалов

- Порядок наложения швов и дальнейшая зачистка швов

Все сварочные работы регламентируются НД. Сборку под сварку и разделку швов осуществляют по стандартам и техническим условиям.

После проведения всех работ и начала использования металлоконструкций появляется необходимость в выявлении дефектов, возникающих в процессе эксплуатации.

И тут мы переходим к тому, каким образом стоит контролировать и выявлять имеющиеся дефекты.

Способы контроля качества сварных швов и соединений

Внешний контроль

Самый простой, наименее затратный, но при этом позволяющий обнаружить только самые значительные дефекты способ – внешний. Внешний контроль швов включает в себя не только визуальный осмотр, но также обмер сварных швов, замеры кромок и прочие процедуры.

Внешний осмотр и обмеры швов - наиболее простые и широко распространенные способы контроля их качества. Они являются первыми контрольными операциями по приемке готового сварного узла или изделия. Этим видам контроля подвергают все швы независимо от того, как они будут испытаны в дальнейшем.

Внешним осмотром швов выявляют наружные дефекты: непровары, наплывы, подрезы, наружные трещины и поры, смещение свариваемых кромок деталей и т.п. Визуальный осмотр производят как невооруженным глазом, так и с применением лупы с увеличением до 10 раз.

Всякий контроль сварных соединений начинается с внешнего осмотра, с помощью которого можно выявить не только наружные дефекты, но и некоторые внутренние. Например, разная высота и ширина шва и неравномерность складок свидетельствуют о частых обрывах дуги, следствием которых являются непровары.

Перед осмотром швы тщательного очищаются от шлака, окалины и брызг металла. Более тщательная очистка в виде обработки шва (промывкой спиртом и травлением 10%-ным раствором азотной кислоты) придает шву матовую поверхность, на которой легче заметить мелкие трещины и поры.

Обмеры швов позволяют судить о качестве сварного соединения: недостаточное сечение шва уменьшает его прочность, слишком большое - увеличивает внутренние напряжения и деформации. Размеры сечения готового шва проверяют по его параметрам в зависимости от типа соединения. У стыкового шва проверяют его ширину, высоту, размер выпуклости со стороны корня шва, в угловом - измеряют катет. Замеренные параметры должны соответствовать ТУ или ГОСТам. Размеры швов контролируют обычно измерительными инструментами или специальными шаблонами.

Внешний осмотр и обмеры сварных швов не дают возможности окончательно судить о качестве сварки. Они устанавливают только внешние дефекты шва и позволяют определить их сомнительные участки, которые могут быть проверены более достоверными способами.

После проведения визуального контроля швы могут контролироваться металлографическими исследованиями, химическим анализом, механическими испытаниями, просвечиванием рентгеновскими и гамма-лучами, магнитными методами и с помощью ультразвука.

Металлографические исследования (разрушающий контроль)

Заключаются в следующем: высверливается отверстие, проходящее через шов и основной металл. Поверхность отверстия протравливают 10%-ным водным раствором двойной соли хлорной меди и аммония в течение 1-3 мин. Осадок меди удаляют водой. Протравленную поверхность осматривают невооруженным глазом или с помощью лупы. При этом выявляют качество провара и наличие внутренних дефектов. Для ответственных сварных конструкций производят более полные металлографические исследования макро - и микрошлифов из специально сваренных контрольных пластин или из пластин, вырезанных из сварных соединений.

Химическим анализом определяют состав основного и наплавленного металлов и электродов, а также их соответствие установленным техническим условиям на изготовление сварного изделия. Методы отбора проб для химического и спектрального анализов описаны в ГОСТ 7122—81.

Механические испытания проводят либо на специально сваренных контрольных образцах, либо на образцах, вырезанных из сварного соединения. С их помощью определяют предел прочности на растяжение, ударную вязкость, твердость и угол загиба.

Радиографический контроль

После того как визуальный осмотр завершен, следует его просвечивание. Эта процедура требует использования рентгена или гамма-лучей. При проверке рентгеном аппарат устанавливают с внутренней стороны металлоконструкции. С помощью рентгена можно увидеть места, где сварочное оборудование оказало недостаточное воздействие – на пленке они будут отмечены пятнами более темных оттенков, чем основной цвет соединений. С помощью рентгена можно увидеть места, где сварочное оборудование оказало недостаточное воздействие – на пленке они будут отмечены пятнами более темных оттенков, чем основной цвет соединений. С помощью подобного метода происходит выявление трещин в металлоконструкции, непроваров, шлаковых включений и других деформаций, незаметных при внешнем осмотре.

Рентгенографическим способом можно контролировать металлические соединения толщиной не более 6 см.

Контроль непроницаемости сварных швов и соединений

Сварные швы и соединения ряда изделий и сооружений должны отвечать требованиям непроницаемости (герметичности) для различных жидкостей и газов. Учитывая это, во многих сварных конструкциях (емкости, трубопроводы, химическая аппаратура и т.д.) сварные швы подвергают контролю на непроницаемость. Этот вид контроля производится после окончания монтажа или изготовления конструкции. Дефекты, выявленные внешним осмотром, устраняются до начала испытаний. Непроницаемость сварных швов контролируют следующими методами: капиллярным (керосином), химическим (аммиаком), пузырьковым (воздушным или гидравлическим давлением), вакуумированием или газоэлектрическими течеискателями.

Контроль керосином основан на физическом явлении капиллярности, которое заключается в способности керосина подниматься по капиллярным ходам - сквозным порам и трещинам. В процессе испытания сварные швы покрываются водным раствором мела с той стороны, которая более доступна для осмотра и выявления дефектов. После высушивания окрашенной поверхности с обратной стороны шов обильно смачивают керосином. Неплотности швов выявляют по наличию на меловом покрытии следов проникшего керосина. Появление отдельных пятен указывает на поры и свищи, полос - сквозных трещин и непроваров в шве. Благодаря высокой проникающей способности керосина обнаруживаются дефекты с поперечным размером 0,1 мм и менее.

Контроль аммиаком основан на изменении окраски некоторых индикаторов (раствор фенолфталеина, азотнокислой ртути) под воздействием щелочей. В качестве контролирующего реагента применяется газ аммиак. При испытании на одну сторону шва укладывают бумажную ленту, смоченную 5%-ным раствором индикатора, а с другой стороны шов обрабатывают смесью аммиака с воздухом. Аммиак, проникая через неплотности сварного шва, окрашивает индикатор в местах залегания дефектов.

Контроль воздушным давлением (сжатым воздухом или другими газами) подвергают сосуды и трубопроводы, работающие под давлением, а также резервуары, цистерны и т.п. Это испытание проводят с целью проверки общей герметичности сварного изделия. Малогабаритные изделия полностью погружают в ванну с водой, после чего в него подают сжатый воздух под давлением, на 10 - 20% превышающим рабочее. Крупногабаритные конструкции после подачи внутреннего давления по сварным швам покрывают пенным индикатором (обычно раствор мыла). О наличии неплотностей в швах судят по появлению пузырьков воздуха. При испытании сжатым воздухом (газами) следует соблюдать правила безопасности.

Контроль гидравлическим давлением применяют при проверке прочности и плотности различных сосудов, котлов, паро-, водо- и газопроводов и других сварных конструкций, работающих под избыточным давлением. Перед испытанием сварное изделие полностью герметизируют водонепроницаемыми заглушками. Швы с наружной поверхности тщательно просушивают обдувом воздухом. Затем изделие заполняют водой под избыточным давлением, в 1,5 - 2 раза превышающим рабочее, и выдерживают в течение заданного времени. Дефектные места определяют по проявлению течи, капель или увлажнению поверхности швов.

Магнитографический способ проверки качества необходим, чтобы обнаружить поле рассеивания, образующееся там, где есть дефекты. Способ заключается в намагничивании поверхности детали, после чего область полей появляется сверху магнитной ленты, которую прижимают на поверхность швов. Весь процесс проверки металлоконструкции фиксируется с помощью дефектоскопа, а после информация считывается и, таким образом, устанавливается, есть ли на швах дефекты. Подобный метод позволяет выявлять наличие трещин, пор, непроваров, шлаковых включений и других дефектов, возникающих в процессе сварки. Также с помощью магнитографического метода можно определить наличие на поверхности швов поперечных трещин, широких непроваров или округлых пор, однако с поиском дефектов подобного рода данный метод справляется несколько хуже. Использовать его можно только для металлических заготовок, толщина которых не превышает 1.2 см. Ультразвуковой способ проверки качества часто используется для оценки на соответствие ГОСТ стали и изделий из цветного металла.

Ультразвуковой способ заключается в направлении звукового колебаний на поверхность металла и последующего отражения, чтобы выявить возможные дефекты. Для получения ультразвуковой волны используют несколько пьезоэлектрических кварцевых пластин, которые фиксируются в щупе. После колебания ультразвуковой волны, которые отражаются от металла, улавливаются специальным устройством – искателем, который преобразует ультразвуковой луч в заряженный электричеством импульс, переходящий к усилителю, а затем воспроизводящийся с помощью индикатора. Для того чтобы ультразвуковой способ был эффективен, перед тем, как ультразвуковой луч направляют на металл, его поверхность предварительно покрывают автолом или компрессорным маслом.

Химический метод контроля на соответствие ГОСТ заключается в обработке поверхности швов фенолфталеиновым раствором, перед этим поверхность необходимо тщательно зачистить, удалив все шлаки и загрязнения. После нанесения раствора место обработки накрывается тканью, которая пропитывается азотнокислым серебром (раствор 5%). Этот метод позволяет выявить наличие локальных течей: на этих местах серебро приобретет серебристо-черный вид, а фенолфталеин – красный.

Для того чтобы определить, насколько плотность сварного шва соответствует ГОСТ, применяют метод пробы керосином. Благодаря ему можно найти самые маленькие дефекты, размер которых может быть около 0.1 мм. Для выявления дефектов качества швы покрываются каолином или мелом с одной стороны, и смачивается керосином с другой. При наличии проницания в шве, на поверхности каолина или мела появятся жирные пятна желтого цвета. Появляются они не сразу, поэтому проверка на ГОСТ этим методом проводится не менее 4 часов.

Капиллярный контроль

Основан на капиллярной активности жидкостей - их способности втягиваться, проникать в мельчайшие каналы (капилляры), имеющиеся на поверхности материалов, в том числе поры и трещины сварных швов. Чем выше смачиваемость жидкости и чем меньше радиус капилляра, тем больше глубина и скорость проникновения жидкости. С помощью капиллярного контроля можно контролировать материалы любого вида и формы - ферромагнитные и неферромагнитные, цветные и черные металлы и их сплавы, керамику, пластмассы, стекло. В основном, капиллярный метод применяют для обнаружения невидимых или слабовидимых невооруженным глазом поверхностных дефектов с открытой полостью. Однако с помощью некоторых материалов (керосина, например) можно с успехом обнаруживать и сквозные дефекты.

alfatest.ru

Дефекты и контроль качества сварных соединений

Дефекты и контроль качества сварных соединений

Общие сведения и организация контроля

По ГОСТ 15467-79 качество продукции есть совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. Качество сварных изделий зависит от соответствия материала техническим условиям, состояния оборудования и оснастки, правильности и уровня отработки технологической документации, соблюдения технологической дисциплины, а также квалификации работающих. Обеспечить высокие технические и эксплуатационные свойства изделий можно только при условии точного выполнения технологических процессов и их стабильности. Особую роль здесь играют различные способы объективного контроля как производственных процессов, так и готовых изделий. При правильной организации технологического процесса контроль должен быть его неотъемлемой частью. Обнаружение дефектов служит сигналом не только к отбраковке продукции, но и оперативной корректировке технологии.

Сварные конструкции контролируют на всех этапах их изготовления. Кроме того, систематически проверяют приспособления и оборудование. При предварительном контроле подвергаются проверке основные и вспомогательные материалы, устанавливается их соответствие чертежу и техническим условиям,

После заготовительных работ детали подвергают чаще всего наружному осмотру, т.е. проверяют внешний вид детали, качество поверхности, наличие заусенцев, трещин, забоин и т.п., а также измеряют универсальными и специальными инструментами, шаблонами, с помощью контрольных приспособлений. Особенно тщательно контролируют участки, подвергающиеся сварке. Профиль кромок, подготовленных под сварку плавлением, проверяют специальными шаблонами, а качество подготовки поверхности - с помощью оптических приборов или специальными микрометрами.

Во время сборки и прихватки проверяют расположение деталей друг относительно друга, величину зазоров, расположение и размер прихваток, отсутствие трещин, прожогов и других дефектов в местах прихваток и т.д. Качество сборки и прихватки определяют главным образом наружным осмотром и обмером.

Наиболее ответственным моментом является текущий контроль выполнения сварки. Организация контроля сварочных работ может производиться в двух направлениях: контролируют сами процессы сварки либо полученные изделия.

Контроль процессов позволяет предотвратить появление систематических дефектов и особенно эффективен при автоматизированной сварке (автоматическая и механизированная дуговая, электрошлаковая и др.). Существуют следующие способы контроля сварочных процессов.

Контроль по образцам технологических проб. В этом случае периодически изготовляют образцы соединений из материала той же марки и толщины, что и свариваемое изделие, и подвергают их всесторонней проверке: внешнему осмотру, испытаниям на прочность соединений, просвечиванию рентгеновскими лучами, металлографическому исследованию и т.д. К недостаткам такого способа контроля следует отнести некоторое различие между образцом и изделием, а также возможность изменения сварочных условий с момента изготовления одного образца до момента изготовления следующего.

Контроль с использованием обобщающих параметров, имеющих прямую связь с качеством сварки, например использование дилатометрического эффекта в условиях точечной контактной сварки. Однако в большинстве случаев сварки плавлением трудно или не всегда удается выявить наличие обобщающего параметра, позволяющего достаточно надежно контролировать качество соединений.

Контроль параметров режима сварки. Так как в большинстве случаев определенных обобщающих параметров для процессов сварки плавлением нет, то на практике контролируют параметры, непосредственно определяющие режим сварки. При дуговой сварке такими параметрами в первую очередь являются сила тока, дуговое напряжение, скорость сварки, скорость подачи проволоки и др. Недостаток такого подхода заключается в необходимости контролирования многих параметров, каждый из которых в отдельности не может характеризовать непосредственно уровень качества получаемых соединений.

Контроль изделий производят пооперационно или после окончания изготовления. Последним способом обычно контролируют несложные изделия. Качество выполнения сварки на изделии оценивают по наличию наружных или внутренних дефектов. Развитие физики открыло большие возможности для создания высокоэффективных методов дефектоскопии с высокой разрешающей способностью, позволяющих проверять без разрушения качество сварных соединений в ответственных конструкциях.

В зависимости от того, нарушается или не нарушается целостность сварного соединения при контроле, различают неразрушающие и разрушающие методы контроля.

Дефекты сварных соединений и причины их возникновения

В процессе образования сварных соединений в металле шва и зоне термического влияния могут возникать различные отклонения от установленных норм и технических требований, приводящие к ухудшению работоспособности сварных конструкций, снижению их эксплуатационной надежности, ухудшению внешнего вида изделия. Такие отклонения называют дефектами. Дефекты сварных соединений различают по причинам возникновения и месту их расположения (наружные и внутренние). В зависимости от причин возникновения их можно разделить на две группы. К первой группе относятся дефекты, связанные с металлургическими и тепловыми явлениями, происходящими в процессе образования, формирования и кристаллизации сварочной ванны и остывания сварного соединения (горячие и холодные трещины в металле шва и околошовной зоне, поры, шлаковые включения, неблагоприятные изменения свойств металла шва и зоны термического влияния).

Ко второй группе дефектов, которые называют дефектами формирования швов, относят дефекты, происхождение которых связано в основном с нарушением режима сварки, неправильной подготовкой и сборкой элементов конструкции под сварку, неисправностью оборудования, недостаточной квалификацией сварщика и другими нарушениями технологического процесса. К дефектам этой группы относятся несоответствия швов расчетным размерам, непровары, подрезы, прожоги, наплывы, незаваренные кратеры и др. Виды дефектов приведены на рис. 1. Дефектами формы и размеров сварных швов являются их неполномерность, неравномерные ширина и высота, бугристость, седловины, перетяжки и т.п.

Рис. 1. Виды дефектов сварных швов:

а - ослабление шва. б - неравномерность ширины, в - наплыв, г - подрез, с - непровар, с - трещины и поры, ж - внутренние трещины и поры, з - внутренний непровар, и - шлаковые включения

Эти дефекты снижают прочность и ухудшают внешний вид шва. Причины их возникновения при механизированных способах сварки - колебания напряжения в сети, проскальзывание проволоки в подающих роликах, неравномерная скорость сварки из-за люфтов в механизме перемещения сварочного автомата, неправильный угол наклона электрода, протекание жидкого металла в зазоры, их неравномерность по длине стыка и т.п. Дефекты формы и размеров швов косвенно указывают на возможность образования внутренних дефектов в шве.

Наплывы образуются в результате натекания жидкого металла на поверхность холодного основного металла без сплавления с ним. Они могут быть местными - в виде отдельных застывших капель, а также иметь значительную протяженность вдоль шва. Чаще всего наплывы образуются при выполнении горизонтальных сварных швов на вертикальной плоскости. Причины образования наплывов - большой сварочный ток, слишком длинная дуга, неправильный наклон электрода, большой угол наклона изделия при сварке на спуск. При выполнении кольцевых швов наплывы образуются при недостаточном или излишнем смещении электрода с зенита. В местах наплывов часто могут выявляться непровары, трещины и др.

Подрезы представляют собой продолговатые углубления (канавки), образовавшиеся в основном металле вдоль края шва. Они возникают в результате большого сварочного тока и длинной дуги. Основной причиной подрезов при выполнении угловых швов является смещение электрода в сторону вертикальной стенки. Это вызывает значительный разогрев металла вертикальной стенки и его стекание при оплавлении на горизонтальную стенку. Подрезы приводят к ослаблению сечения сварного соединения и концентрации в нем напряжений, что может явиться причиной разрушения.

Прожоги - это сквозные отверстия в шве, образованные в результате вытекания части металла ванны. Причинами их образования могут быть большой зазор между свариваемыми кромками, недостаточное притупление кромок, чрезмерный сварочный ток, недостаточная скорость сварки. Наиболее часто прожоги образуются при сварке тонкого металла и выполнении первого прохода многослойного шва. Прожоги могут также образовываться в результате недостаточно плотного поджатая сварочной подкладки или флюсовой подушки.

Непроваром называют местное несплавление кромок основного металла или несплавление между собой отдельных валиков при многослойной сварке. Непровары уменьшают сечение шва и вызывают концентрацию напряжений в соединении, что может резко снизить прочность конструкции. Причины образования непроваров - плохая зачистка металла от окалины, ржавчины и загрязнений, малый зазор при сборке, большое притупление, малый угол скоса кромок, недостаточный сварочный ток, большая скорость сварки, смещение электрода от центра стыка. Непровары выше допустимой величины подлежат удалению и последующей заварке.

Трещины, также как и непровары, являются наиболее опасными дефектами сварных швов. Они могут возникать как в самом шве, так и в околошовной зоне и располагаться вдоль или поперек шва. По своим размерам трещины могут быть макро- и микроскопическими. На образование трещин влияет повышенное содержание углерода, а также примеси серы и фосфора.

Шлаковые включения , представляющие собой вкрапления шлака в шве, образуются в результате плохой зачистки кромок деталей и поверхности сварочной проволоки от оксидов и загрязнений. Они возникают при сварке длинной дугой, недостаточном сварочном токе и чрезмерно большой скорости сварки, а при многослойной сварке - недостаточной зачистке шлаков с предыдущих слоев. Шлаковые включения ослабляют сечение шва и его прочность.

Газовые поры появляются в сварных швах при недостаточной полноте удаления газов при кристаллизации металла шва. Причины пор - повышенное содержание углерода при сварке сталей, загрязнения на кромках, использование влажных флюсов, защитных газов, высокая скорость сварки, неправильный выбор присадочной проволоки. Поры могут располагаться в шве отдельными группами, в виде цепочек или единичных пустот. Иногда они выходят на поверхность шва в виде воронкообразных углублений, образуя так называемые свищи. Поры также ослабляют сечение шва и его прочность, сквозные поры приводят к нарушению герметичности соединений.

Микроструктура шва и зоны термического влияния в значительной степени определяет свойства сварных соединений и характеризует их качество.

К дефектам микроструктуры относят следующие: повышенное содержание оксидов и различных неметаллических включений, микропоры и микротрещины, крупнозернистость, перегрев, пережог металла и др. Перегрев характеризуется чрезмерным укрупнением зерна и огрублением структуры металла. Более опасен пережог - наличие в структуре металла зерен с окисленными границами. Такой металл имеет повышенную хрупкость и не поддается исправлению. Причиной пережога является плохая защита сварочной ванны при сварке, а также сварка на чрезмерно большой силе тока.

Методы неразрушающего контроля сварных соединений

К неразрушающим методам контроля качества сварных соединений относят внешний осмотр, контроль на непроницаемость (или герметичность) конструкций, контроль для обнаружения дефектов, выходящих на поверхность, контроль скрытых и внутренних дефектов.

Внешний осмотр и обмеры сварных швов - наиболее простые и широко распространенные способы контроля их качества. Они являются первыми контрольными операциями по приемке готового сварного узла или изделия. Этим видам контроля подвергают все сварные швы независимо от того, как они будут испытаны в дальнейшем.

Внешним осмотром сварных швов выявляют наружные дефекты: непровары, наплывы, подрезы, наружные трещины и поры, смещение свариваемых кромок деталей и т.п. Визуальный осмотр производят как невооруженным глазом, так и с применением лупы с увеличением до 10 раз.

Обмеры сварных швов позволяют судить о качестве сварного соединения: недостаточное сечение шва уменьшает его прочность, слишком большое - увеличивает внутренние напряжения и деформации. Размеры сечения готового шва проверяют по его параметрам в зависимости от типа соединения. У стыкового шва проверяют его ширину, высоту, размер выпуклости со стороны корня шва, в угловом - измеряют катет. Замеренные параметры должны соответствовать ТУ или ГОСТам. Размеры сварных швов контролируют обычно измерительными инструментами или специальными шаблонами.

Внешний осмотр и обмеры сварных швов не дают возможности окончательно судить о качестве сварки. Они устанавливают только внешние дефекты шва и позволяют определить их сомнительные участки, которые могут быть проверены более точными способами.

Контроль непроницаемости сварных швов и соединений. Сварные швы и соединения ряда изделий и сооружений должны отвечать требованиям непроницаемости (герметичности) для различных жидкостей и газов. Учитывая это, во многих сварных конструкциях (емкости, трубопроводы, химическая аппаратура и т.д.) сварные швы подвергают контролю на непроницаемость. Этот вид контроля производится после окончания монтажа или изготовления конструкции. Дефекты, выявленные внешним осмотром, устраняются до начала испытаний. Непроницаемость сварных швов контролируют следующими методами: капиллярным (керосином), химическим (аммиаком), пузырьковым (воздушным или гидравлическим давлением), вакуумированием или газоэлектрическими течеискателями.

stud24.ru