Содержание

Коррозионностойкая нержавеющая сталь с отличными техническими свойствами от компании «Глобус-Сталь»

Коррозионностойкая нержавеющая сталь с отличными техническими свойствами от компании «Глобус-Сталь» | Глобус Сталь

Главная

Полезные статьи

Коррозионностойкая нержавеющая сталь с отличными техническими свойствами от компании «Глобус-Сталь»

Коррозионностойкая нержавеющая сталь – это особый вид металлопроката, который обладает повышенной устойчивостью к негативному воздействию морской и речной воды, постоянного влияния повышенной влажности, растворов, щелочей и солей. Чтобы добиться таких исключительных свойств материал производиться в четком соответствии со специально разработанной технологией. И не смотря на то, что на этот тип нержавейки цена выше, чем на другую металлическую продукцию, ее отличные характеристики компенсируют первоначальные расходы надежностью и долговечностью изделий, их практичностью и бесперебойной работой.

Описание

Главным легирующим элементом, который обеспечивает нержавейке отличные коррозийные свойства, является хром. При добавке в сталь хром превращается в высококачественный раствор, придающий материалам отличные технические и эксплуатационные свойства. В качестве основы для производства коррозионностойкого металла производители используют различные заготовки стального проката. В результате в данную категорию металлопродукции входит большой спектр продукции, например, сталь марки AISI 409, обладающая хорошей пластичностью и обрабатываемостью, отличными механическими свойствами и атмосферной стойкостью.

Характеристики

Благодаря образованию на поверхности материала особой защитной пленки коррозионностойкая нержавеющая сталь приобретает отличную стойкость к негативному воздействию различных химических веществ и агрессивных сред. Стоит также отметить повышенные жаропрочные и жаростойкие свойства продукции, возможность использовать изделия из нее при самых низких и высоких температурах. Никельсодержащие марки нержавейки хорошо свариваются. Ферритные нержавеющие стали характеризуются отличными магнитными свойствами, в отличие от аустенитных видов нержавейки.

Никельсодержащие марки нержавейки хорошо свариваются. Ферритные нержавеющие стали характеризуются отличными магнитными свойствами, в отличие от аустенитных видов нержавейки.

Сфера применения

Коррозионностойкие виды нержавеющей стали широко используются на предприятиях машиностроительной отрасли, в строительстве и дизайне, в пищевой и химической промышленности, в автомобилестроении и в целлюлозно-бумажном производстве.

Большой ассортимент нержавеющих сталей с отличными коррозионностойкими свойствами предлагает предприятиям, заводам и различным организациям специализированная компания «Глобус-Сталь». В складской программе компании можно заказать высококачественную нержавейку AISI 310 и сталь других марок.

Смотрите также:

- Cтальной лист с ромбическим рифлением: основные характеристики

- Износостойкая нержавеющая сталь

- Как и где применяется нержавеющая сталь тонколистовая

Возврат к списку

Новости

Коррозионностойкая сталь — виды, характеристики и производство

Коррозионностойкая сталь (нержавеющая) – это сталь, стойкая по отношению к коррозии. Такое свойство приобретает железосодержащий металл, когда к основному химическому элементу – Fe добавляют хром в значительном количестве. Получают сплав, характеризующийся новыми качествами, главным из которых является повышенная коррозионностойкость, то есть невосприимчивость к окислительным процессам, происходящем на воздухе или в других средах.

Такое свойство приобретает железосодержащий металл, когда к основному химическому элементу – Fe добавляют хром в значительном количестве. Получают сплав, характеризующийся новыми качествами, главным из которых является повышенная коррозионностойкость, то есть невосприимчивость к окислительным процессам, происходящем на воздухе или в других средах.

Поиском способов защиты стального материала от коррозии занимались давно, покрывая его различными составами и красками. Действительно эффективный способ был найден в 1913 году англичанином Г. Бреарли, который получил патент на изобретение стали с высоким содержанием хрома, что позволяло материалу сопротивляться процессам коррозии.

Содержание

- 1 Химическая основа коррозионностойких сплавов

- 1.1 Маркировка нержавеющих видов стали

- 2 Коррозионностойкая сталь — основные виды

- 2.1 Ферритная группа

- 2.2 Мартенситная группа

- 2.3 Аустенитная группа

- 2.3.1 Применение

- 2.

4 Комбинированные сплавы

4 Комбинированные сплавы

- 3 Типология сталей по хромовым и никелевым присадкам

- 4 Особенности производства коррозионностойких сталей

- 5 Магнитные характеристики антикоррозионных сплавов

Химическая основа коррозионностойких сплавов

Нержавеющие сплавы железа основаны на правиле, в соответствии с которым при добавлении к неустойчивому к коррозии металлу другой металл, который образует с ним твердый раствор, то стойкость к процессам ржавления возрастает скачкообразно, а не пропорционально.

Легирование стали хромом, то есть добавление порядка 12-30% этого элемента, значительным образом повышает защитные характеристики материала. Это выражается в характеристиках сопротивляемости различным средам:

- При наличии 13% хрома и выше сплавы не ржавеют в обычных условиях и в средах, которые принято относить к слабоагрессивными.

- Если в составе хрома 17% и больше, коррозионностойкие качества проявляются в агрессивных окислительных, щелочных и др.

растворах.

растворах.

Химическая основа сопротивляемости коррозии заключается в образовании на поверхности предмета из нержавеющей стали пассивирующей пленки окислов благодаря хрому. Эта пленка не пропускает кислород и останавливает окислительные процессы от проникновения внутрь. Эффективность защиты зависит от состояния поверхности металла, отсутствия дефектов и внутренних напряжений в материале.

Элементы., которые сопутствуют железу в стальных сплавах: С – углерод, Si – кремний, Mn – марганец, S – сера, P – фосфор и другие

Легирование стали, то есть улучшение её физико-механических характеристик, проводится и другими химическими элементами, помимо Cr. К таким элементам относятся металлы различных групп.

В нормативной документации условные обозначения элементов даются на русском языке: Ni – никель (Н), Mn – марганец (Г), Ti – титан (Т), Co – кобальт (К), Mo – молибден (М), Cu – медь (Д).

Для стабилизации аустенитной структуры стали, то есть укрепления кристаллической решетки железа, добавляется никель. Прочность закрепляется добавками углерода. Устойчивость к перепадам температуры обеспечивается присадками титана. В особенно агрессивных средах, к примеру – кислотных, действуют сложнолегированные сплавы с присадками никеля, молибдена, меди и других компонентов.

Прочность закрепляется добавками углерода. Устойчивость к перепадам температуры обеспечивается присадками титана. В особенно агрессивных средах, к примеру – кислотных, действуют сложнолегированные сплавы с присадками никеля, молибдена, меди и других компонентов.

Маркировка нержавеющих видов стали

В маркировке металлов используются буквы и цифры.

Существует российская классификация марок стали, которая используется в технических и нормативных документах. Параллельно бытует распространенная в мире группа стандартов, разработанных институтом Американским институтом стали и сплавов – AISI (American Iron and Steel Institute) для легированных и нержавеющих сталей.

Российские стандарты используют следующую схему. Для примера приведена аустенитная сталь 12Х15Г9

| Элемент маркировки | Двузначное число | Буквы | Цифры | Буквы | Цифры |

| Что означает | Количество углерода – С в сотых долях процента | Легирующие элементы | Процентное содержание легирующих металлов (округленно до целого числа) | Легирующие элементы | Процентное содержание легирующих металлов (округленно до целого числа) |

| Пример | 12 | Х (Хром) | 15 (15%) | Г (Марганец) | 9 (9%) |

В системе AISI материалы обозначаются тремя-четырьмя цифрами: две первые – группа сталей, две другие — среднее содержание углерода. Буквы могут находиться после второй цифры, впереди или за цифрами.

Буквы могут находиться после второй цифры, впереди или за цифрами.

Примеры: 410, 410S, 1045.

Коррозионностойкая сталь — основные виды

Коррозионостойкие сплавы определяют по их способности противостоять под действием большого набора естественных и искусственных коррозионных сред: атмосферных, подводной, грунтовой (подземной), щелочной, кислотной, солевой, среды блуждающих токов.

Стойкость проявляется к воздействиям химической, электрохимической, межкристаллитной коррозии.

Классификация нержавеющих сплавов регулируется нормативными документами ГОСТ, в которых описывается сталь в соответствии с производственными процессами и применением.

Сплавы делятся на несколько групп по критерию структуры. Они различаются по процентному содержанию углерода и составу легирующих компонентов. Эти соотношения определяют, где и каким образом может применяться тот или иной тип стали.

Основные группы:

- Ферритные

- Мартенситные.

- Аустенитные.

- Комбинированные.

Ферритная группа

К группе ферритов относятся хромистые стали. Они маркируются литерой F. Стали с большим содержанием хрома — до 30%, и небольшим углерода – до 0,15%. Обладают ферромагнитными свойствами, то есть характеризуются намагниченностью за пределами магнитного поля при низкой критической температуре.

Для достижения оптимальных свойств регулируется и находится баланс между содержанием углерода и хрома.

Плюсы – высокая прочность и столь же высокая пластичность.

Другие характеристики:

- Хорошая деформируемость в условиях холодной деформации.

- Высокая коррозийная стойкость.

- Может подвергаться термообработке методом отжига.

Идет на производстве трубопроката, листовых и профилированных промежуточных и конечных изделий.

Отрасли, применяющие стали ферритной группы:

- Химическая и нефтехимическая промышленность. Оборудование и конструкции для работы в кислотной и щелочной среде.

- Тяжелое машиностроение.

- Энергетика.

- Приборостроение для промышленности.

- Производство бытовой аппаратуры и приборов.

- Пищевая промышленность.

- Медицинская промышленность.

Примеры марок сталей по ГОСТ и их применения:

Сталь 08Х13 – ферритный хромистый сплав. Применяется для производства столовых приборов.

Сталь 12Х13 – ферритный хромистый сплав. Используется для хранения алкогольсодержащих продуктов.

Сталь 12Х17– ферритный хромистый жаропрочный сплав. В емкостях из него проводится высокотемпературная обработка пищевых продуктов.

Мартенситная группа

Под мартенситом понимается структура, которая получается в результате закалки заготовки или слитка металла с последующим отпуском. Закалка заключается в нагреве до температуры, которая превышает критическую, отпуск – последующее быстрое охлаждение металла.

В результате этого процесса перестраивается кристаллическая решетка, делая материал более твердым. Но может повыситься и хрупкость.

Такая процедура дает сплавы, в которых сочетаются

- Высокая твердость.

- Высокая прочность.

- Хорошая упругость.

- Устойчивость к коррозии.

- Жаропрочность.

Если повысить содержание углерода в сплаве, увеличиваются качества твердости и устойчивости к изнашиванию.

Сталь предназначена для изготовления металлоизделий для функционирования в агрессивных средах средней и слабой интенсивности. Свойство упругости позволяет изготавливать такие компоненты оборудования, как пружины, фланцы, валы. Из мартенситной и мартенситно-ферритной комбинированной стали изготавливают режущие элементы — ножи для конструкций в химической промышленности, а также в пищевой.

Примеры марок сталей по ГОСТ и их применения:

Сталь 20Х13, 30Х13, 40Х13 – мартенситный сплав. Применяется в производстве кухонного оборудования.

Сталь 14Х17Н2 — мартенситно-ферритный комбинированный сплав, содержит никель. Используется для производства компрессоров, оборудования для эксплуатации в агрессивных средах и при пониженной температуре.

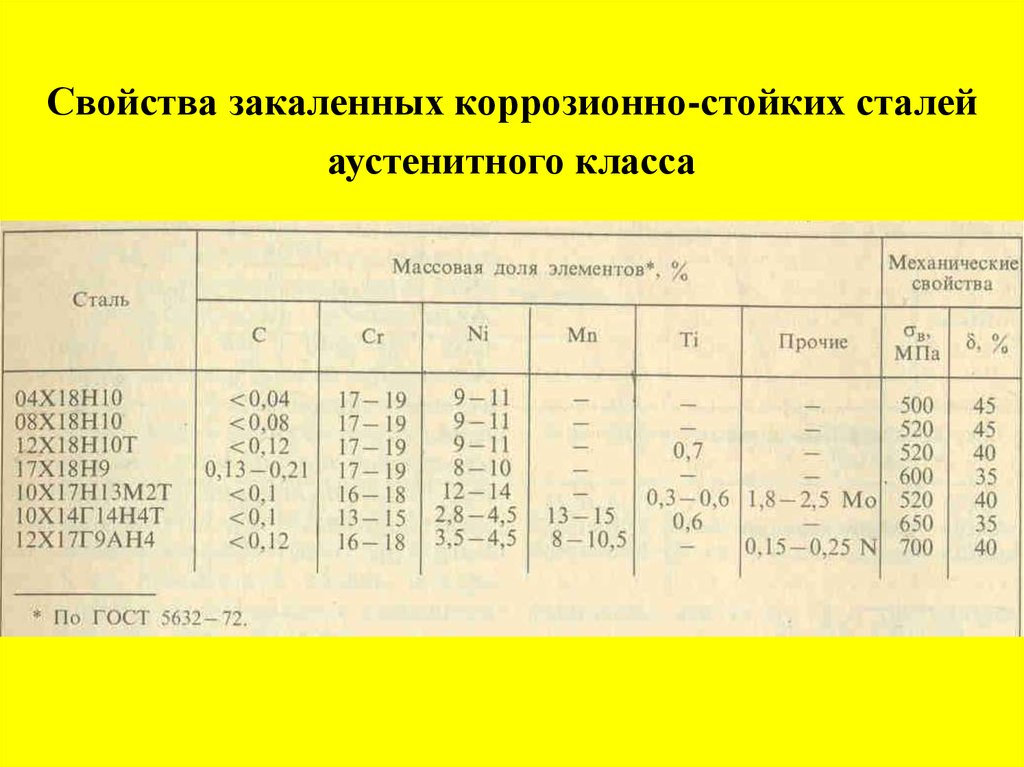

Аустенитная группа

Аустенитный класс нержавеющих сталей отличается химическим строением, внедрением атомов углерода в молекулярную решетку железа. Содержит большой процент хрома и никеля – до 33%. Это высоколегированные металлы. Немагнитность позволяет применять сплавы в широком спектре производственных процессов.

Это обуславливает такие свойства группы металлов, как

- Пластичность в холодном и горячем состоянии.

- Прочность.

- Свариваемость на высоте.

- Стойкость к агрессивным средам, пример которых — азотная кислота.

- Экологическая чистота.

- Устойчивость к электромагнитным излучениям.

Для получения стабильного аустенита, гранецентрированной кристаллической решетки железа, сталь легируют никелем, повышая его содержание до 9%. Легирование проводится титаном и ниобием для повышения устойчивости к межкристаллитной коррозии. Такие сплавы получили наименование стабилизированных.

Коррозионностойкие стали группы относятся к труднообрабатываемым металлам. Для облегчения работы с ними применяют методы термообработки: отжиг и двойную закалку.

Для облегчения работы с ними применяют методы термообработки: отжиг и двойную закалку.

Отжиг проводится нагреванием до 1200 гр. С около 3-х часов. Остывание проходит в воде или масляной жидкости, или на открытом воздухе. Таким способом повышается гибкость сплава за счет снижения твердости.

Двойная закалка предполагает процесс нормализации твердого раствора металла при температуре 1200 гр. С. Вторично закалка проходит при 1000 гр. С. Происходит увеличение пластичности и жаропрочности – устойчивости к высоким температурам.

Применение

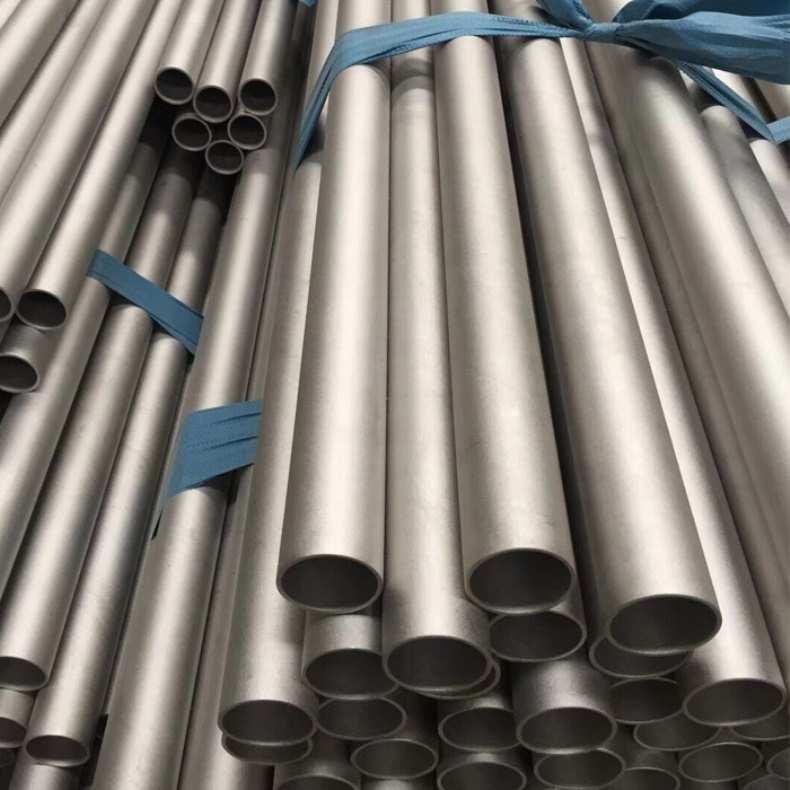

Аустенитные металлы используются для производства конструкционных материалов под холодную штамповку и сварку. Из них изготавливают:

- Разнообразные емкости.

- Строительные конструкции.

- Трубы из коррозионностойкой стали.

- Агрегаты для нефтехимии и химического производства.

- Конструкции для нефтяных вышек, очистительных станций.

- Механизмы, работающие под водой, такие как, турбины.

- Силовые приборы в энергетической сфере.

- Компоненты и агрегаты для автомобилей, самолетов.

- Оборудование для продуктов питания.

- Медицинская, фармакологическая аппаратура.

- Элементы крепежа.

- Сварные конструкции.

- И другие виды продукции.

Примеры марок сталей по ГОСТ и их применения:

Сталь 12Х18Н10Т — высоколегированный хромистый сплав, с присадками никеля и титана. Из нее делают оборудование для нефтепереработки и химической промышленности.

Сталь 12Х18Н10Т — аустенитная хромистая сталь с присадкой никеля. Из нее изготавливаются трубопроводы для химической и пищевой индустрии с ограничениями по температуре.

Сталь 12Х15Г9НД — высоколегированный сплав, содержащий хром, марганец, никель, медь. Применяется в производстве трубопроводных систем и ёмкостей, работающих с органическими кислотами умеренной агрессивности

Комбинированные сплавы

Сочетают структуру и свойства аустенитно-мартенситной или аустенитно-ферритной категорий.

Аустенитно-ферритные стали содержат небольшое количество никеля, в них высокое содержание хрома (более 20%), легирование проводится ниобием, титаном, медью. После прохождения термической обработки отношение феррита и аустенита становится равновесным. Такие сплавы более прочные, чем аустенитные, отличаются пластичностью, устойчивостью к межкристаллической коррозии. Они хорошо выдерживают ударные нагрузки.

После прохождения термической обработки отношение феррита и аустенита становится равновесным. Такие сплавы более прочные, чем аустенитные, отличаются пластичностью, устойчивостью к межкристаллической коррозии. Они хорошо выдерживают ударные нагрузки.

Аустенитно-мартенситная группа металлов с содержанием хрома в границах 12-18%, никеля в границах 3,7 -7,5%. Могут использоваться присадки алюминия. Упрочнение проводится закалкой при температуре более 975 гр. С, и последующим отпуском при температуре 450-500 гр. С. Они обладают повышенным показателем предела текучести: характеристики, которая указывает на напряжение, при котором рост деформации продолжается без роста нагрузки. Сплавы демонстрируют хорошую свариваемость и хорошие механические качества.

Типология сталей по хромовым и никелевым присадкам

Среди сталей коррозионностойкого ряда популярны хромистые и хромоникелевые.

Антикоррозионные железосодержащие материалы, в которых находится хром, иначе называют хромистыми сталями.

Градация присутствия этого элемента разделяет все хромистые сплавы на категории:

- Теплоустойчивые мартенситные хромистые (Cr менее 10%).

- Хромистые антикоррозийные. (Cr в составе не превышает 17%).

- Антикоррозионные и сложнолегированные (Наличие Cr в границах 12-17%).

- Хромо-азотистые и кислотоупорные ферритного типа (Состав Cr в границах между 16% и 17%).

- Жаростойкие легированные: с добавками алюминия, молибдена, кремния и иных металлов.

Для хромистых сплавов в целях усиления пластичности и стабилизации кристаллической решетки применяются стабилизирующие элементы, которые снижают содержание углеродной составляющей.

Хромоникелевые антикоррозионные сплавы по маркам делят на несколько групп:

- Аустенитные с низким процентным показателем углерода и стабилизирующими элементами.

- Кислотостойкие, содержащие присадочные металлы.

- Жаропрочные, в составе которых процент никеля и хрома – свыше 20%.

- Аустенитно-мартенситные и аустенитно-ферритные с показателями никеля и хрома на среднем уровне.

Особенности производства коррозионностойких сталей

Все производственные процессы в металлургии регулируются нормативными документами ГОСТ и ТУ.

Это касается и металлов с антикоррозийными свойствами.

Стандарты на изготовление прослеживаются по ряду параметров:

- Максимальная твердость по шкале Бринелля (НБ). Этот метод подразумевает испытание с помощью вдавливания с использованием способа восстановленного отпечатка или невосстановленного отпечатка и определяется по таблице.

- Относительное удлинение, измеряемое в %. Параметр определяет пластические свойства металла. Относительное удлинение – увеличение длины испытываемого образца после прохождения предела текучести до разрушения.

- Предел текучести в Н/м2. Характеристика механических особенностей материала, связанных с напряжением, при котором деформация увеличивается, когда нагрузка закончилась. Единица измерения – паскаль или ньютон на м квадратный.

- Сопротивление на разрыв или предел прочности в Н/м2.

Максимальное значение напряжений материала перед тем, как он разрушится.

Максимальное значение напряжений материала перед тем, как он разрушится. - Допуска по отклонениям процентного отношения химических элементов в готовой продукции

Помимо этих параметров в производстве нержавеющих сталей по запросу заказчика могут изменяться и контролироваться показатели:

- Пределы процентного содержания химических элементов.

- Нижний предел массовой доли отдельных легирующих компонентов, таких как марганец.

- Процентное отношение вредных примесей цветных металлов: олова, свинца, висмута, сурьмы, кадмия, мышьяка и других.

Магнитные характеристики антикоррозионных сплавов

Параметр магнитности характерен для некоторых металлов. Он зависит от таких характеристик, как основная структура металла, состав и особенности сплавов.

Комбинации этих переменных предопределяют уровень магнитных характеристик.

Ферриты и мартенситы задают ферромагнитные характеристики сплавов. Они настолько же магнитные, как и углеродистая сталь. Магнитные виды материалов легко подвергаются сварке и штамповке, годятся для изготовления р инструментов с режущими поверхностями и столовых приборов.

Магнитные виды материалов легко подвергаются сварке и штамповке, годятся для изготовления р инструментов с режущими поверхностями и столовых приборов.

Немагнитные сплавы – аустенитные и аустенитно-ферритные хромистых и марганцевых марок.

Отличаясь большой прочностью и коррозийной устойчивостью, широко применяются в строительной сфере и в разнообразных производственных процессах.

Используемая литература и источники:

- Скороходов В. Н., Одесский П. Д., Рудченко А. В. «Строительная сталь».

- Л. Н. Паль-Валь, Ю. А. Семеренко, П. П. Паль-Валь, Л. В. Скибина, Г. Н. Грикуров. Исследование акустических и резистивных свойств перспективных хромо-марганцевых аустенитных сталей в области температур 5—300 К

- Нержавеющая сталь // Большая советская энциклопедия. — 3-е изд. — М.: Советская энциклопедия, 1974.

- British Stainless Steel Association

Что такое нержавеющая сталь? — аперам

Главная Нержавеющая сталь Что такое нержавеющая сталь?

Нержавеющая сталь представляет собой устойчивый к коррозии сплав железа, хрома и, в некоторых случаях, никеля и других металлов.

Нержавеющая сталь, полностью и бесконечно перерабатываемая, является «зеленым материалом» по преимуществу. Фактически, в строительном секторе фактическая степень его восстановления близка к 100%. Нержавеющая сталь также экологически нейтральна и инертна, а ее долговечность обеспечивает соответствие требованиям устойчивого строительства. Кроме того, он не выделяет соединений, которые могут изменить его состав при контакте с такими элементами, как вода.

В дополнение к этим экологическим преимуществам, нержавеющая сталь также эстетически привлекательна, чрезвычайно гигиенична, проста в обслуживании, очень долговечна и предлагает широкий спектр аспектов. В результате нержавеющую сталь можно найти во многих повседневных предметах. Он также играет заметную роль в ряде отраслей, включая энергетику, транспорт, строительство, исследования, медицину, продукты питания и логистику.

увидеть наш производственный процесс

Состав нержавеющей стали

Сталь представляет собой сплав железа и углерода. Нержавеющие стали — это стали, содержащие не менее 10,5 % хрома, менее 1,2 % углерода и другие легирующие элементы. Коррозионная стойкость и механические свойства нержавеющей стали могут быть улучшены добавлением других элементов, таких как никель, молибден, титан, ниобий, марганец и т. д.

Нержавеющие стали — это стали, содержащие не менее 10,5 % хрома, менее 1,2 % углерода и другие легирующие элементы. Коррозионная стойкость и механические свойства нержавеющей стали могут быть улучшены добавлением других элементов, таких как никель, молибден, титан, ниобий, марганец и т. д.

Реакция на контакт с воздухом, влагой или водой

на поверхности материала образуется слой оксида хрома. Этот пассивный слой защищает его и обладает уникальной способностью восстанавливаться.

Общие свойства нержавеющей стали

Эстетика

Нержавеющая сталь имеет множество вариантов отделки поверхности, от матовой до блестящей, включая матовую и гравированную. Его можно тиснить или тонировать, что делает нержавеющую сталь уникальным и эстетичным материалом. Он часто используется архитекторами для ограждающих конструкций зданий, дизайна интерьера и уличной мебели.

Механические свойства

По сравнению с другими материалами нержавеющая сталь обладает сильными механическими свойствами при температуре окружающей среды — в конце концов, это сталь! В частности, он сочетает в себе пластичность, эластичность и твердость, что позволяет использовать его в сложных режимах обработки металлов давлением (глубокая штамповка, плоская гибка, экструзия и т. д.), обеспечивая при этом стойкость к сильному износу (трению, истиранию, удару, эластичности и т. д.). ). Кроме того, он обеспечивает хорошие механические свойства как при низких, так и при высоких температурах.

д.), обеспечивая при этом стойкость к сильному износу (трению, истиранию, удару, эластичности и т. д.). ). Кроме того, он обеспечивает хорошие механические свойства как при низких, так и при высоких температурах.

Сопротивление огню

Нержавеющая сталь имеет наилучшую огнестойкость среди всех металлических материалов при использовании в конструкционных целях, имея критическую температуру выше 800°C. Нержавеющая сталь имеет рейтинг A2s1d0 по огнестойкости без эмиссии токсичных паров.

Устойчивость к коррозии

При минимальном содержании хрома 10,5% нержавеющая сталь постоянно защищена пассивным слоем оксида хрома, который естественным образом образуется на поверхности в результате реакции хрома с кислородом воздуха или воды. Если поверхность поцарапана, она восстанавливается. Эта особенность придает нержавеющим сталям их коррозионную стойкость.

Очищаемость

Изделия из нержавеющей стали легко чистятся, достаточно обычных чистящих средств (моющих средств, мыльных порошков), которые не повреждают поверхность.

Нержавеющая сталь полностью отвечает требованиям декоративной и кухонной посуды, требующей частого и эффективного мытья.

Переработка

Нержавеющая сталь — это по преимуществу «зеленый материал», который можно многократно перерабатывать. В строительном секторе фактическая степень его восстановления близка к 100%. Он экологически нейтрален и инертен при контакте с такими элементами, как вода, и не выделяет соединений, которые могут изменить их состав.

Эти качества делают нержавеющую сталь идеально подходящей для строительных конструкций, подверженных неблагоприятным погодным условиям, таких как крыши, фасады, системы рекуперации дождевой воды и водопроводные трубы. Долговечность нержавеющей стали соответствует требованиям устойчивого строительства, а эффективный монтаж, установка и низкие эксплуатационные расходы гарантируют пользователю непревзойденный срок службы.

Семейства нержавеющей стали

Имея пять категорий нержавеющих сталей, каждая из которых различается легирующими элементами, добавленными к железу, углероду и хрому, мы предлагаем полный спектр решений.

- Аустениты или серия 300

От 0,015 до 0,10 % углерода, от 16 до 21 % хрома, от 6 до 26 % никеля, от 0 до 7 % молибдена. Присутствие никеля повышает коррозионную стойкость в определенных средах и делает нержавеющую сталь более пластичной. Присутствие молибдена дополнительно повышает стойкость к коррозии в кислой среде. Наиболее распространены марки 304/304L и 316/316L. - Применение

Рынок котлов, аэронавтика, электронные компоненты, железнодорожное оборудование, трубы, химические резервуары и пищевые баки, морское применение, контейнеры и т. д. - Применение жаропрочной стали

Системы отопления, кожухи резисторов, печное оборудование.

- Аустенитные стали с марганцем или серии 200

Это хромомарганцевые стали с низким содержанием никеля (всегда ниже 5%). - Области применения

Цистерны для асфальта, трубы, контейнеры для пищевых продуктов, бункеры, конвейерные цепи, защитные подошвы и т. д.

д.

- Ферриты или серия 400: предложение KARA по ферритам

От 0,02 до 0,06 % углерода, от 10,5 до 30 % хрома, от 0 до 4 % молибдена. Обычно используемые внутри компании, эти марки в настоящее время разрабатываются для изготовления оболочек и конструкционных изделий. - KARA — торговая марка Aperam для ферритных нержавеющих сталей

В отличие от других нержавеющих сталей, серия KARA не содержит никеля и поэтому не подвержена неустойчивым колебаниям цен на этот легирующий элемент. В результате цены становятся более стабильными во времени, что дает KARA сильный аргумент в строительном секторе, где стоимость проекта и экономичность являются ключевыми элементами. - Применение

Автомобильные выхлопные системы, конвейерные цепи, кухонная утварь, котлы, бытовая техника, отделка, посуда, отопление, баки для горячей воды, трубы и т. д.

- % углерода, от 0 до 4% молибдена, от 1 до 7% никеля и от 21 до 26% хрома.

Эти нержавеющие стали не только отличаются превосходным качеством из-за низкого содержания никеля — материала, цены на который спекулятивны, но и очень экономичны.

Эти нержавеющие стали не только отличаются превосходным качеством из-за низкого содержания никеля — материала, цены на который спекулятивны, но и очень экономичны. - Применение

Нефть, газ, целлюлоза и бумага, опреснительные отрасли, химическая промышленность и т. д.

- Мартенситы

0,1% углерода, от 10,5 до 17% хрома. - Применение

Столовые приборы, режущие инструменты, ручные инструменты, пружины и т. д.

Контактный запрос

Будь то общий вопрос об Aperam или помощь в выборе подходящей продукции для вашего проекта, наши специалисты всегда рядом и готовы помочь

Информационный бюллетень

Newsletter

Type of NewsletterNewsletter in EnglishNewsletter in Portuguese

CountryAfghanistanAlbaniaAlgeriaAngolaAntigua and BarbudaArgentinaArmeniaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelauBelgiumBelizeBeninBhutanBoliviaBosniaBotswanaBrazilBruneiBulgariaBurkina-FasoBurmaBurundiCambodiaCameroonCanadaCape Verde IslandCentral African RepublicChadChileChinaColombiaComoro IslandsCongoCook IslandsCosta RicaCôte d’IvoireCroatiaCubaCyprusCzech RepublicDemocratic Republic of the CongoDenmarkDjiboutiDominicaDominican RepublicEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFijiFinlandFranceGabonGambiaGeorgiaGermanyGhanaGreeceGrenadaGuatemalaGuineaGuinea BissauGuyanaHaitiHondurasHungaryIcelandIndiaIndonesiaIranIraqIrelandIsraelItalyJamaicaJapanJordanKazakhstanKenyaKiribatiKuwaitKyrgyzstanLaosLatviaLebanonLesothoLiberiaLibyaLiechtensteinLithuaniaLuxembourgMacedoniaMadagascarMalawiMalaysiaMaldivesMaliMaltaMarsha ll IslandsMauritaniaMauritiusMexicoMicronesiaMoldaviaMonacoMongoliaMoroccoMozambiqueNamibiaNauruNepalNetherlandsNew ZealandNicaraguaNigerNigeriaNiueNorth KoreaNorwayOmanPakistanPalestinePanamaPapua New GuineaParaguayPeruPhilippinesPolandPortugalQatarRomaniaRussiaRwandaSaint Kitts-NevisSaint LuciaSaint Vincent and the GrenadinesSan MarinoSao Tomé and PrincipeSaudi ArabiaScotlandSenegalSeychellesSierra LeoneSingaporeSlovakiaSloveniaSoloman IslandsSomaliaSouth AfricaSouth KoreaSpainSri LankaSudanSurinameSwazilandSwedenSwitzerlandSyriaTajikistanTanzaniaThailandTogoTongaTrinidad and TobagoTunisiaTurkeyTurkmenistanTuvaluUgandaUkraineUnited Arab EmiratesUnited KingdomUnited StatesUruguayUzbekistanVanuatuVatican CityVenezuelaVietnamWestern SamoaYemenYugoslaviaZambiaZimbabwe

Установите флажок Соответствие GDPR. Регистрируясь, вы соглашаетесь с тем, что Aperam будет использовать предоставленные данные для связи со мной с помощью цифровых средств. Ознакомьтесь с нашей Политикой конфиденциальности

Регистрируясь, вы соглашаетесь с тем, что Aperam будет использовать предоставленные данные для связи со мной с помощью цифровых средств. Ознакомьтесь с нашей Политикой конфиденциальности

Что такое нержавеющая сталь и как она производится?

Как изготавливается нержавеющая сталь

Точный процесс для марки нержавеющей стали будет отличаться на более поздних этапах. То, как марка стали формируется, обрабатывается и обрабатывается, играет важную роль в определении того, как она выглядит и работает.

Прежде чем вы сможете создать готовое стальное изделие, вы должны сначала создать расплавленный сплав.

Из-за этого большинство марок стали имеют общие начальные этапы.

Этап 1: Плавка

Производство нержавеющей стали начинается с плавки металлолома и добавок в электродуговой печи (ЭДП). Используя мощные электроды, электродуговая печь нагревает металлы в течение многих часов, создавая расплавленную жидкую смесь.

Поскольку нержавеющая сталь на 100 % подлежит вторичной переработке, многие заказы на нержавеющую сталь содержат до 60 % переработанной стали. Это помогает не только контролировать расходы, но и уменьшить воздействие на окружающую среду.

Точная температура зависит от марки созданной стали.

Этап 2: Удаление углерода

Углерод помогает повысить твердость и прочность железа. Однако слишком много углерода может создать проблемы, такие как осаждение карбида во время сварки.

Перед разливкой расплавленной нержавеющей стали необходимо выполнить калибровку и снизить содержание углерода до надлежащего уровня.

Существует два способа контроля содержания углерода в литейном производстве.

Первый – аргонно-кислородное обезуглероживание (AOD). Впрыск газовой смеси аргона в расплавленную сталь снижает содержание углерода с минимальной потерей других важных элементов.

Другим используемым методом является вакуумно-кислородное обезуглероживание (VOD). В этом методе расплавленная сталь переносится в другую камеру, где кислород впрыскивается в сталь при одновременном нагревании. Затем с помощью вакуума удаляются газы из камеры, что еще больше снижает содержание углерода.

В этом методе расплавленная сталь переносится в другую камеру, где кислород впрыскивается в сталь при одновременном нагревании. Затем с помощью вакуума удаляются газы из камеры, что еще больше снижает содержание углерода.

Оба метода обеспечивают точный контроль содержания углерода, чтобы обеспечить правильную смесь и точные характеристики конечного продукта из нержавеющей стали.

Этап 3: Настройка

После восстановления углерода происходит окончательная балансировка и гомогенизация температуры и химии. Это гарантирует, что металл соответствует требованиям, предъявляемым к его предполагаемой марке, и что состав стали одинаков во всей партии.

Образцы тестируются и анализируются. Затем вносятся коррективы до тех пор, пока смесь не будет соответствовать требуемому стандарту.

Этап 4: Формовка или литье

После создания расплавленной стали литейный цех должен теперь создать примитивную форму, используемую для охлаждения и обработки стали. Точная форма и размеры будут зависеть от конечного продукта.

Точная форма и размеры будут зависеть от конечного продукта.

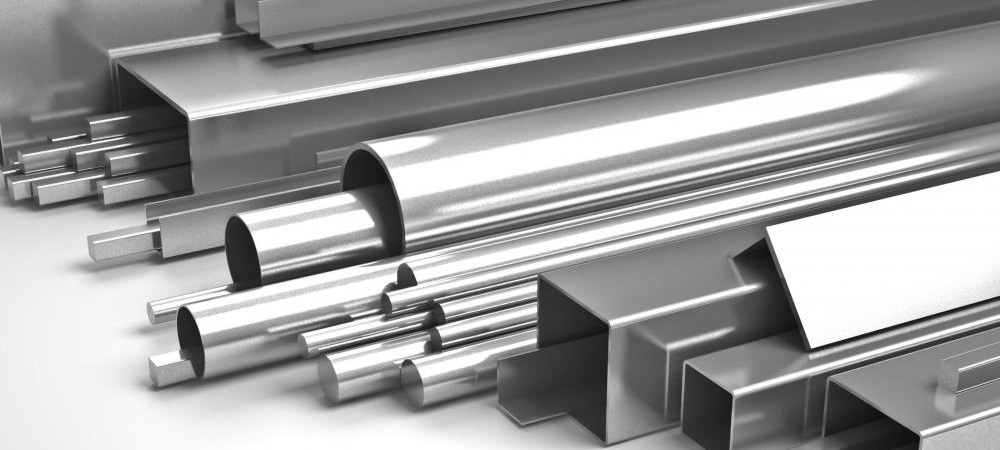

Общие формы включают:

- Блюмы

- Заготовки

- Плиты

- Стержни

- Трубы

Затем формы маркируются идентификатором для отслеживания различных процессов партии.

Отсюда шаги будут различаться в зависимости от предполагаемого сорта и конечного продукта или функции. Плиты становятся пластинами, полосами и листами. Блюмы и заготовки становятся стержнями и проволокой.

В зависимости от заказанной марки или формата сталь может пройти некоторые из этих этапов несколько раз, чтобы получить желаемый внешний вид или характеристики.

Следующие шаги являются наиболее распространенными.

Горячая прокатка

Этот этап, выполняемый при температурах выше температуры рекристаллизации стали, помогает установить приблизительные физические размеры стали. Точный контроль температуры на протяжении всего процесса позволяет сохранять сталь достаточно мягкой для работы без изменения структуры.

В процессе используются повторные проходы для медленной регулировки размеров стали. В большинстве случаев для достижения желаемой толщины требуется прокатка на нескольких станах с течением времени.

Холодная прокатка

Холодная прокатка часто используется, когда требуется точность, при температуре ниже температуры рекристаллизации стали. Несколько поддерживаемых роликов используются для придания формы стали. Этот процесс создает более привлекательную однородную отделку.

Однако он также может деформировать структуру стали и часто требует термической обработки для рекристаллизации стали до ее первоначальной микроструктуры.

Отжиг

После прокатки большинство сталей подвергается отжигу. Это включает в себя контролируемые циклы нагрева и охлаждения. Эти циклы помогают размягчить сталь и снять внутреннее напряжение.

Точные значения температуры и времени зависят от марки стали, при этом скорость нагрева и охлаждения влияет на конечный продукт.

Удаление окалины или травление

Поскольку сталь проходит различные этапы обработки, на ее поверхности часто накапливается окалина.

Это скопление не просто непривлекательно. Это также может повлиять на устойчивость к пятнам, долговечность и свариваемость стали. Удаление этой накипи необходимо для создания оксидного барьера, который придает нержавеющей стали ее характерную коррозионную стойкость и устойчивость к пятнам.

При удалении накипи или травлении эта накипь удаляется либо с помощью кислотных ванн (известных как кислотное травление), либо путем контролируемого нагрева и охлаждения в бескислородной среде.

В зависимости от конечного продукта металл может возвращаться в прокат или экструзию для дальнейшей обработки. Затем следуют повторяющиеся фазы отжига до достижения желаемых свойств.

Резка

После того, как сталь обработана и готова, партия разрезается в соответствии с требованиями заказа.

Наиболее распространенными методами являются механические методы, такие как резка гильотинными ножами, дисковыми ножами, высокоскоростными лезвиями или пробивка штампами.

Однако для сложных форм можно также использовать газопламенную или плазменно-струйную резку.

Оптимальный вариант будет зависеть как от требуемой марки стали, так и от желаемой формы поставляемого изделия.

Отделка

Нержавеющая сталь доступна в различных вариантах отделки от матовой до зеркальной. Отделка является одним из последних этапов производственного процесса. Общие методы включают травление кислотой или песком, пескоструйную очистку, ленточное шлифование, полировку ленты и полировку ленты.

На этом этапе сталь собирается в своей окончательной форме и готовится к отправке заказчику. Рулоны и рулоны являются обычными способами хранения и транспортировки больших количеств нержавеющей стали для использования в других производственных процессах.

4 Комбинированные сплавы

4 Комбинированные сплавы растворах.

растворах.

Максимальное значение напряжений материала перед тем, как он разрушится.

Максимальное значение напряжений материала перед тем, как он разрушится. д.

д. Эти нержавеющие стали не только отличаются превосходным качеством из-за низкого содержания никеля — материала, цены на который спекулятивны, но и очень экономичны.

Эти нержавеющие стали не только отличаются превосходным качеством из-за низкого содержания никеля — материала, цены на который спекулятивны, но и очень экономичны.