Содержание

Холодная ковка своими руками: оборудование и приспособления

Оглавление публикации:

Холодная ковка: что это такое

Что можно изготовить, используя технологию холодной ковки

Оборудование для холодной ковки: основные приспособления

Какие приспособления можно сделать своими руками

Что еще не окажется лишним в мастерской

Сделать кованый забор или решетку на окна для мастеровитого человека не так уж и сложно, и обзаводиться собственной кузней для этого не обязательно. Не придется даже приобретать всевозможные кованые элементы, хотя, по сути, они тоже не окажутся лишними. Речь идет о так называемой холодной ковке, декоративной гибке стального прутка, с которой мы и познакомимся в данной статье. Вместе с сайтом stroisovety.org мы ответим на вопросы, что такое ковка на холодную, какое оборудование для нее используется и можно ли сделать его самостоятельно.

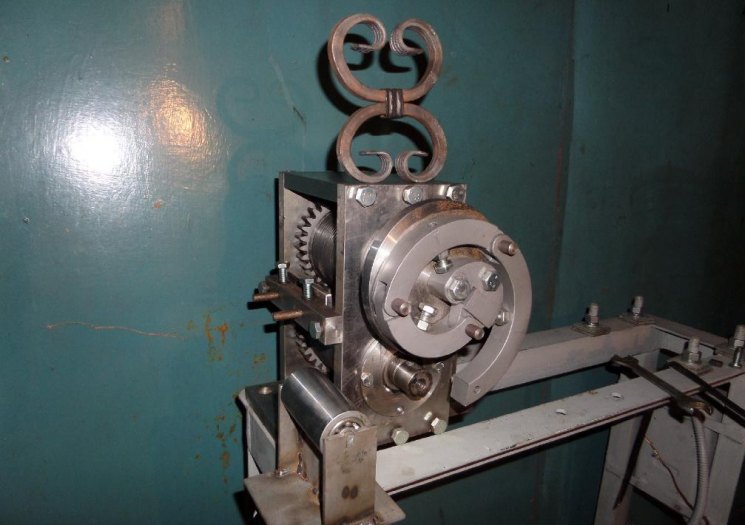

Возможности холодной ковки фото

Холодная ковка: что это такое

На самом деле процесс изготовления ажурных завитков на холодную называется ковкой весьма условно, так как никакие кузнечные приспособления в их классическом варианте не применяются. Это процесс гибки и кручения металлического прутка с помощью различных приспособлений. По своему внешнему виду такие завитки мало чем отличаются от кованых, а сам процесс имеет несколько существенных преимуществ.

Это процесс гибки и кручения металлического прутка с помощью различных приспособлений. По своему внешнему виду такие завитки мало чем отличаются от кованых, а сам процесс имеет несколько существенных преимуществ.

В отличие от классического кузнечного дела, ковка на холодную:

- не требует наличия серьезно кузнечного оборудования;

- приспособления, применяемые в этом процессе, весьма несложно изготовить самостоятельно;

- продукция, создаваемая на холодную, имеет сравнительно низкую себестоимость;

- сам процесс является безопасным – по крайней мере, ожогов он не предвещает.

Холодная ковка своими руками фото

Что касается недостатков, то самый главный из них заключается в том, что на холодную можно изготовить далеко не каждый декоративный элемент – для осуществления сложных проектов некоторые кованые элементы придется покупать в специализированном магазине или заказывать в кузнечной мастерской.

Что можно изготовить, используя технологию холодной ковки

Практически все самое основное:

- декоративные завитки различной сложности и размера;

- крученый пруток;

- корзинки;

- кольца;

- даже такой элемент, как гусиная лапка, при желании можно изготовить на холодную.

Все остальное по мере необходимости придется приобретать. В принципе, возможностей холодной ковки вполне достаточно, чтобы собрать красивую решетку на окна или забор.

Приспособления для холодной ковки своими руками фото

Оборудование для холодной ковки: основные приспособления

На сегодняшний день в магазине можно приобрести несколько типов станков для ковки металла по холодной технологии:

Далеко не каждый указанный выше станок легко можно изготовить своими руками. В принципе, все они и не нужны – для частного производства или для домашней мастерской понадобится парочка основных приспособлений, изготовление которых является несложным делом.

Какие приспособления можно сделать своими руками

Опять-таки, речь идет о самых основных станках, без которых процесс изготовления кованых на холодную изделий практически невозможен.

Наличие этих двух станков уже позволяет говорить о производстве любых кованых изделий – скамейки, решетки, ограждения, стулья, столы, сделанные своими руками, становятся реальными.

Что еще не окажется лишним в мастерской

Существует достаточно много изделий со специфическими деталями, изготовить которые с помощью двух указанных выше станков не получится. К примеру, простая дуга в нескольких экземплярах не может быть сделана ни на улитке, ни на торсионном станке. Поэтому чем больше различных приспособлений, тем шире возможности.

Несложным в изготовлении является станок для кручения корзинок, который, по сути, является некоторой модернизацией торсионного приспособления, предназначенного для скрутки прутка в спираль. Изменения в этом случае касаются исключительно зажимов. В принципе, торсион и без того должен иметь универсальный крепежный арсенал, позволяющий работать с прутками различного сечения – немного подогнать его под корзинки будет несложно.

В заключение темы, холодная ковка своими руками, остается добавить только одно – со временем арсенал различных приспособлений придется расширять. Как и говорилось выше, каждое изделие может потребовать уникального оборудования, поэтому конструкцию некоторых из них придется продумывать самостоятельно.

Автор статьи Александр Куликов

гнутики, оборудование и инструмент для художественной ковки

А давайте-ка сначала разберемся с горячими и холодными ковками, штамповками, гибками и прочими гнутиками. Чтобы затем с чувством и толком решить, нужен ли вам станок для холодной ковки, и если нужен, то какой именно.

Расставим понятия по теме «ковка» по правильным местам и приведем в порядок план своих дальнейших действий. Ковка металла своими руками – дело нешуточное, подойдем к этому вопросу со всей ответственностью.

Содержание

- Может быть, вам нужен пуансон? Главные понятия

- Виды станков холодной ковки

- Какой станок самый нужный?

- Делаем улитку с рычагом

- Базовые части

- Стойка

- Столешница

- Основной вал

- Рычаг или рукоятка

- Навесные детали

- Делаем торсионный станок

- Гнутики, фонарики, волны и другие станки

- Ручной привод или электрический?

Может быть, вам нужен пуансон? Главные понятия

Вы уже, наверное, заметили, что на нашем сайте мы очень любим указывать на что-нибудь неправильное. Сейчас тоже себе не изменим: понятие в привычном значении в корне неверное, читайте внимательно, разъясняем.

Сейчас тоже себе не изменим: понятие в привычном значении в корне неверное, читайте внимательно, разъясняем.

Сначала что такое ковка: это обработка металлов, нагретых до ковочной температуры, то есть, до температуры, когда металл становится мягким и поддается деформации. Кузнечное дело – это все про ковку – с молотом, наковальней, кузнечным горном и могучими бородатыми кузнецами кожаных фартуках.

Кузнечная продукция – дело эксклюзивное и недешевое. И, в общем-то, уже экзотическое, если исключить штамповку, которая производится автоматически и в огромных объемах.

Штамповка – выдавливание или деформация металла с помощью штамповочного пресса со специальной матрицей — насадкой на конце. Это он и есть – пуансон, который делается из самой высокопрочной стали. Штамповка бывает горячей с нагревом металлов до ковочной температуры и холодной – без какого-либо нагрева. За примером холодной штамповки далеко ходить не нужно – это все металлические банки для напитков.

Виды станков для ковки.

Подбираемся, наконец, к работе с металлами холодным способом – без нагревания. Вопрос: можно ли деформировать металл без нагрева? Ответ: да, можно. Единственный способ – механический. Называется он не очень серьезным словом – наклепыванием или наклепом. Для этого вам придется до одури бить молотом по металлу, пока его структура не начнет значительно меняться.

Этот процесс как раз и является холодной ковкой – механическая деформация металлических заготовок с помощью механических ударов молотом. Если вы решите заняться ковкой наклепыванием, то заранее передаем привет вашим родным и соседям – их ждут серьезные испытания.

Ну а если серьёзно, то любители холодной ковки методом наклепывания есть, мы пожелаем им успеха и пойдем дальше – к псевдо – холодной ковке, как ее привыкли называть.

Механическую деформацию металлов с помощью различных станков без разогревания правильнее называть гнутьем металлов, потому что в этом методе обработки металлов мастера гнут металлические прутья. Больше они ничем не занимаются – только гнут. Другой вопрос – как и куда гнут, по какой оси, но все это – , на которых мы тоже остановимся, но попозже.

Больше они ничем не занимаются – только гнут. Другой вопрос – как и куда гнут, по какой оси, но все это – , на которых мы тоже остановимся, но попозже.

Самое главное – в дальнейшем мы будем называть этот процесс холодной ковкой – так, как это делается во всех источниках, чтобы не было путаницы. Просто теперь мы разбираемся в методах и понимаем, в чем суть так называемой «холодной ковки».

Кстати, нужен ли вам пуансон? Красивое ведь слово. Вы ведь не будете заниматься промышленной штамповкой металлических заготовок? А вот художественная ковка своими руками – вполне реальная возможность в домашних условиях. Там есть даже легкая штамповка вместе с пуансонами… Разбираемся дальше.

Виды станков холодной ковки

Рассуждаем логически и по пунктам. Руками вы металл не погнете, как ни старайтесь. Холодная ковка своими руками производится только с помощью специальных станков. В них все дело. Это первый пункт. Одним станком не обойтись, их целая пачка. Это второй пункт. Некоторые из них можно сделать своими руками.

Если вы решитесь, вам понадобятся чертежи для станков холодной ковки. Сколько и каких станков нужно иметь, чтобы делать то, что вам нужно и нравится, зависит от того, что нужно и нравится. Именно так и в таком порядке.

Берем прут. Есть только два варианта согнуть его:

- Вдоль оси, чтобы прут стал напоминать витой шнур.

- Поперек оси в виде различных завитков, волн и изгибов.

Разновидности инструментов для ковки.

Все станки для холодной ковки делятся на четыре группы по такому же принципу:

- Торсионные станки, делающие продольную винтовую крутку прутьев и различные филаменты, которые мы разберем ниже.

- Твистеры для формирования завитков и спиралей с узкой серединкой.

- для волн и зигзагов.

- Штамповочные станки для расплющивания концов прутьев в виде лапок, хомутиков и других узорчиков.

Какой станок самый нужный?

своими руками: какой самый нужный и с какого начать? Однозначного ответа на этот вопрос нет, это вы должны решить сами. А чтобы решение было грамотным, пройдемся по основным видам станков, чтобы иметь представление об их функциональных возможностях и, главное, методах изготовления своими руками.

А чтобы решение было грамотным, пройдемся по основным видам станков, чтобы иметь представление об их функциональных возможностях и, главное, методах изготовления своими руками.

Следует помнить, с какими материалами вам придется работать в процессе холодной ковки: это металлические прутья или прутки с диаметром не больше 14-ти мм, квадраты и полосы с толщиной примерно от 3-х до 6-ти мм с шириной не более 25-ти мм.

Полный джентльменский набор станков в мастерскую для полноценной работы будет выглядеть следующим образом:

- твистер с улитками для получения спиралей различных радиусов;

- гнутик для изгибов дуг и деталей под различными углами;

- волна для выгнутых деталей и обработки металлических труб;

- глобус для получения больших дуг из профилей;

- фонарик для сгибания деталей;

- объемник.

Совсем не обязательно иметь все это сразу. Работу вполне можно начинать, имея два станка из первых двух пунктов — твистер и гнутик. У ковки своими руками есть великолепное преимущество: можно выбирать, что делать и с чего начинать. Начнем обзор с самого популярного станка – твистера или знаменитой улитки.

У ковки своими руками есть великолепное преимущество: можно выбирать, что делать и с чего начинать. Начнем обзор с самого популярного станка – твистера или знаменитой улитки.

Делаем улитку с рычагом

Чертеж станка для ковки.

Перед тем, как приступить к практической части работы, нужно подготовиться теоретически. Речь идет о расчетах и чертеже станка и деталей к нему. Точных размеров вам никто не даст, ведь это самостоятельное конструирование.

Многое будет зависеть от наличия у вас сходных материалов, масштабов будущих работ по холодной ковке, габаритов помещения, где вы собираетесь работать и многих других факторов. Главное – принципы, которые нужно понять, чтобы выполнить самодельный станок холодной ковки своими руками — самый удобный вариант для вас и только для вас.

Вот что нужно собрать перед тем, как приступить к сборке:

- металлические плиты или полотно для столешницы толщиной не менее 4-х мм;

- металлическая круглая труба для стойки или каркаса;

- металлический прут;

- подшипники разного калибра;

- дрель;

- сварочный аппарат;

- ножовка по металлу;

- болты м8.

Базовые части

Базовых частей у твистера всего четыре. К их подготовке и, самое главное, монтажу уделить особое внимание:

- каркас или стойка;

- столешница;

- основной вал;

- рычаг.

Стойка

Только из металла, никаких деревянных брусьев. Ставим на продуманном месте, чтобы у вас был доступ к станку с любой стороны. У станка будут сильнейшие нагрузки, поэтому самым оптимальным вариантом может быть толстостенная труба или металлический уголок.

Лучше всего стойку забетонировать прямо в пол, это будет надежно. Внешне такая конструкция может напоминать табуретку. Как можно крепче – вот главный принцип производства стойки для столешницы. Поэтому металлические детали соединять лучше сваркой.

Столешница

Самодельный станок для ковки.

Важнейшая часть станка, которую лучше сделать из металлической плиты с приличной толщиной, желательно не меньше 5-ти мм. В производстве станков для ковки своими руками нельзя экономить на толщине металла, ведь столешница и другие базовые элементы будут принимать на себя огромную нагрузку.

Форма предпочтительнее в виде круга. Таких столешниц нужно сделать две: вторая нужна для сгибания прутков и размещения улиток.

Основной вал

Из этой же металлической плиты нарезать четыре прямоугольных треугольника с равными сторонами. Треугольники приварить к низу конструкции, а их основание – в центре окружности. Другой вариант вала – не из треугольников, а из трубы с толстыми стенками подходящего диаметра. Крепить либо болтами, либо сваркой.

Рычаг или рукоятка

И снова «как можно крепче»: рычаг прикрепить к валу кольцом, чтобы он вращался вокруг него. Ролик для сгибания прикрепить на верхней столешнице. Очень важно правильно рассчитать длину рычага, которая зависит от диаметра круга столешницы. Один прут должен быть примерно равен этому диаметру, второй прут – длиннее.

Подшипники крепятся к рычагу в его конце, это делается для большей свободы в направлениях движения рычага. Элементы рычага и фиксированные треугольники крепятся специальной круглой гайкой с большим диаметром.

Навесные детали

Здесь будьте внимательны, вам нужно выбрать степень сложности или, если можно так сказать, «художественности». У нас с вами три варианта.

- Улитка простая статичная

Самый простой и поэтому самый примитивный с художественной точки зрения вариант. Вы наносите чертеж улитки, то есть спирали прямо на столешницу.

Ни в коем случае не игнорируем требование в чертежах — холодная ковка любит точность и продуманность во всем.

Затем вырезаете из металлических толстых полос сегменты с повторением рисунка улитки и как можно прочнее привариваете их перпендикулярно к столешнице. Просто, но вовсе не гениально: на этой намертво приваренной улитке вы сможете делать лишь одинаковые простейшие изгибы без всякого полета творческой мысли.

Станок для гибки металла.

Впрочем, все зависит от того, что вы собираетесь ковать. Если, например, у вас в планах длинный кованый забор с незатейливым рисунком, простая статичная станет самым оптимальным вариантом.

- Разборная улитка из съемных частей

Сразу скажем, что это самый популярный вариант среди самодеятельных мастеров. На столешницу так же наносится контуры улиток. Вдоль этого контура сверлятся отверстия с резьбой. Сегменты улитки из металлических полос готовятся по картонным шаблонам, в них тоже сверлятся точно такие же совпадающие отверстия, что на столешнице.

Сегменты не привариваются, а крепятся болтами или цилиндрическими упорами. Главное преимущество – возможность гнуть спиралевидные детали с разными радиусами и разным количеством оборотов.

- Модульная система с разными улитками

Вариант с самой большой художественной свободой ковки своими руками: вместо сегментов с упорами здесь используются съемные модули с разными улитками – и по форме, и по размерам. Модули готовятся на отдельных металлических площадках, на которых сегменты приварены.

Модули готовятся на отдельных металлических площадках, на которых сегменты приварены.

Конечно, с таким станком нужно хорошенько повозиться, но эта овчинка выделки стоит: вы сможете ковать настоящие металлические кружева. Все зависит от ваших планов: простой забор или кружевная беседка в саду?

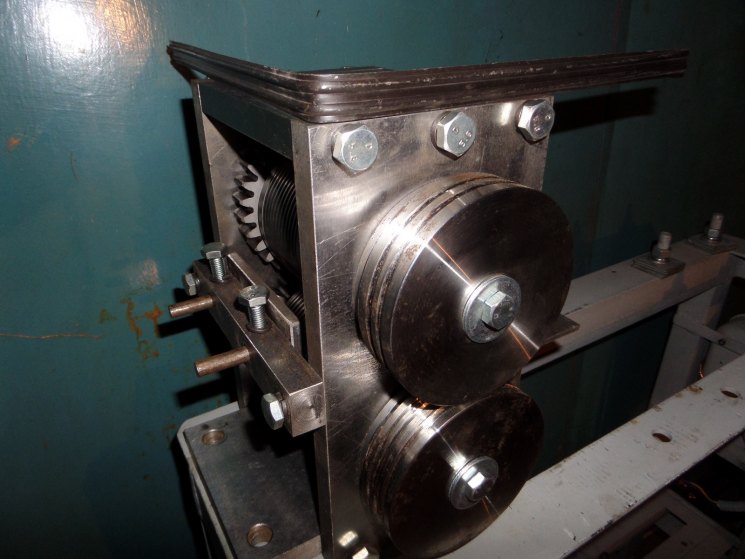

Делаем торсионный станок

Торсионная обработка принципиально другая – это винтовое скручивание прутьев вдоль. Этот станок совсем несложный для изготовления своими руками. Главное в нем – обеспечить крепкую фиксацию двух концов металлического прута, от этого зависит успех винтового скручивания.

В одном конце прут должен крепко держаться, в другом – с помощью рычага вращаться. Составные части торсиона — металлическая цилиндрическая заготовка из профилированной трубы и два крепежных элемента с фиксирующим устройством. Их можно выполнить из подшипниковых узлов.

Их можно выполнить из подшипниковых узлов.

В фиксаторах ввариваются гайки для болтов, которые закручиваются, чтобы удержать металлический прут.

Если в ваших планах есть пункт «накачать бицепсы и трицепсы», обязательно сделайте торсионный станок и начните скручивать прутья вручную. Торсионная ковка не для слабых, у вас появится великолепная мускулатура верхнего плечевого пояса. Но так или иначе, рычаг для вращения лучше сделать длиннее, так будет легче.

Гнутики, фонарики, волны и другие станки

Как видите, все остальные виды станков для холодной ковки мы собрали в одном маленьком разделе. Откуда к ним такое неуважение в отличие от улитки и торсиона, о которых мы рассказывали в отдельных разделах? Ответ будет честным в виде совета:

Если вы решили сделать кузнечный станок своими руками, остановите свой выбор на двух станках: улитке и торсионе. Во-первых, они абсолютно необходимы с функциональной точки зрения, во-вторых, они достаточно просты для самостоятельного исполнения.

Во-первых, они абсолютно необходимы с функциональной точки зрения, во-вторых, они достаточно просты для самостоятельного исполнения.

Виды холодной ковки.

Остальные станки типа фонарика или волны можно соорудить намного позже, когда вы поймете, что холодная ковка – это ваше, и когда у вас в голове появятся конкретные творческие планы.

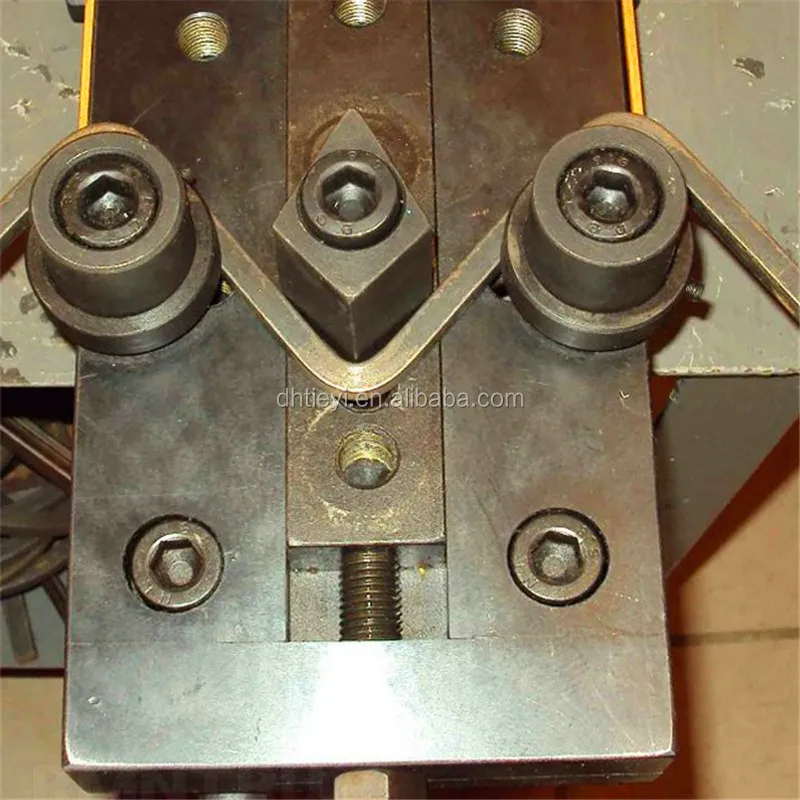

Но есть третий станок после улиток и торсиона, без которого начать холодную ковку не получится. Это гибочный станок. Внешне он кажется самым простым из всех, да и функция у него – самая, казалось бы, простая: гнуть прутья под определенным градусом или делать волны разного размера.

Гибочный станок не нужно делать своими руками, его лучше купить в готовом виде по двум важным причинам:

- Клинья и ролики, с помощью которых меняются размеры изготавливаемых элементов, должны быть выточены с соблюдением идеальных размеров. В домашних условиях это сделать практически невозможно.

- Гибочные станки стоят совсем недорого, так что требование экономии бюджета будет выполняться.

Имея в своем распоряжении три самых нужных станка – самостоятельно сделанные улитки и торсион и купленный гибочный станок – можно приступать к холодной ковке практически любой сложности. Осталось решить еще один небольшой вопрос.

Ручной привод или электрический?

Электрический привод можно установить на любой станок. Другой вопрос – нужно ли? И снова решение зависит от ваших планов. Электрический привод позволит вам сэкономить собственные силы. Но это не главное его преимущество. Вращательный момент при электрической силе будет более равномерным, а это приведет к ровным и одинаковым элементам ковки.

Чертеж станка для холодной ковки.

Претендент номер один для электрического привода – торсионный станок, где равномерность винтового скручивания вручную соблюсти чрезвычайно трудно. Выполнить его тоже очень просто. Понадобятся полуось ведущего моста старого автомобиля, зубчатая пара дифференциала, защитный рукав. Мощность самодельного двигателя не должны быть высокой – не больше трех кВт и не выше 900 оборотов в минуту.

Выполнить его тоже очень просто. Понадобятся полуось ведущего моста старого автомобиля, зубчатая пара дифференциала, защитный рукав. Мощность самодельного двигателя не должны быть высокой – не больше трех кВт и не выше 900 оборотов в минуту.

Что же касается электрификации остальных станков, решайте сами. Если вы планируете заниматься холодной ковкой для собственных нужд, электрическая тяга вам вряд ли понадобится.

Сделать станок для холодной ковки своими руками – задача непростая и очень увлекательная. Чем качественнее будет его выполнение, тем легче вам будет работать на нем. И тем красивее выйдут ваши металлические кружева.

Желаем прочных улиток, качественных прутьев и настоящих ценителей вашего кузнечного искусства.

Руководство по типам ковки — холодная ковка и горячая ковка

Горячая ковка и холодная ковка — это два разных процесса обработки металлов давлением, которые дают схожие результаты. Ковка — это процесс придания металлу заданной формы с помощью определенных инструментов и оборудования — деформация осуществляется с помощью процессов горячей, холодной или даже горячей ковки. В конечном счете, производитель рассмотрит ряд критериев, прежде чем выбрать, какой тип поковки лучше всего подходит для конкретного применения. Ковка используется, когда расположение зернистой структуры придает детали направленные свойства, выравнивая зернистость таким образом, чтобы она выдерживала самые высокие нагрузки, с которыми может столкнуться деталь. Для сравнения, литье и механическая обработка обычно меньше контролируют расположение зернистой структуры.

Ковка — это процесс придания металлу заданной формы с помощью определенных инструментов и оборудования — деформация осуществляется с помощью процессов горячей, холодной или даже горячей ковки. В конечном счете, производитель рассмотрит ряд критериев, прежде чем выбрать, какой тип поковки лучше всего подходит для конкретного применения. Ковка используется, когда расположение зернистой структуры придает детали направленные свойства, выравнивая зернистость таким образом, чтобы она выдерживала самые высокие нагрузки, с которыми может столкнуться деталь. Для сравнения, литье и механическая обработка обычно меньше контролируют расположение зернистой структуры.

Процессы ковки

Ковка определяется как формование или деформация металла в его твердом состоянии. Большая часть ковки выполняется в процессе осадки, когда молоток или поршень перемещаются горизонтально, чтобы прижать конец стержня или стержня, чтобы расширить и изменить форму конца. Деталь обычно проходит через последовательные станции, прежде чем достигнет своей окончательной формы. Таким образом, высокопрочные болты имеют «холодную головку». Клапаны двигателя также изготавливаются методом высаженной ковки.

Таким образом, высокопрочные болты имеют «холодную головку». Клапаны двигателя также изготавливаются методом высаженной ковки.

При кузнечной ковке деталь забивается в штампе по форме готовых деталей, что очень похоже на кузнечную ковку в открытом штампе, когда металл забивается на наковальне до желаемой формы. Различают ковку в открытых и закрытых штампах. При свободной ковке металл никогда полностью не ограничивается штампом. При штамповке с закрытым штампом или штамповке металл зажимается между половинами штампа. Повторяющиеся удары молотком по штампу заставляют металл принимать форму штампа, и половинки штампа в конечном итоге встречаются. Энергия для молота может быть обеспечена паром или пневматически, механически или гидравлически. В настоящей кузнечной ковке только сила тяжести толкает молот вниз, но многие системы используют усиление в сочетании с силой тяжести. Молоток наносит серию относительно высокоскоростных ударов с малой силой, чтобы закрыть матрицу.

При ковке на прессах высокое давление заменяется высокой скоростью, и половинки штампов смыкаются за один ход, обычно выполняемый силовым винтом или гидравлическими цилиндрами. Молотковая ковка часто используется для производства небольших объемов деталей, в то время как штамповка обычно предназначена для больших тиражей и автоматизации. Медленное применение ковки на прессе лучше обрабатывает внутреннюю часть детали, чем ковка, и часто применяется к крупным высококачественным деталям (например, титановым переборкам самолетов). Другие специализированные методы ковки варьируются в зависимости от этих основных тем: например, кольца подшипников и большие зубчатые колеса изготавливаются с помощью процесса, называемого ковкой с прокатным кольцом, который позволяет получать бесшовные круглые детали.

Молотковая ковка часто используется для производства небольших объемов деталей, в то время как штамповка обычно предназначена для больших тиражей и автоматизации. Медленное применение ковки на прессе лучше обрабатывает внутреннюю часть детали, чем ковка, и часто применяется к крупным высококачественным деталям (например, титановым переборкам самолетов). Другие специализированные методы ковки варьируются в зависимости от этих основных тем: например, кольца подшипников и большие зубчатые колеса изготавливаются с помощью процесса, называемого ковкой с прокатным кольцом, который позволяет получать бесшовные круглые детали.

Горячая ковка

Когда кусок металла подвергается горячей ковке, его необходимо значительно нагреть. Средняя температура ковки, необходимая для горячей штамповки различных металлов, составляет:

- До 1150°C для Стали

- от 360 до 520°C для алюминиевых сплавов

- от 700 до 800°C для медных сплавов

При горячей ковке заготовку или блюм нагревают либо индукционно, либо в ковочной печи или сушильном шкафу до температуры выше точки рекристаллизации металла. Такой экстремальный нагрев необходим, чтобы избежать деформационного упрочнения металла во время деформации. Поскольку металл находится в пластичном состоянии, можно изготавливать довольно сложные формы. Металл остается пластичным и ковким.

Такой экстремальный нагрев необходим, чтобы избежать деформационного упрочнения металла во время деформации. Поскольку металл находится в пластичном состоянии, можно изготавливать довольно сложные формы. Металл остается пластичным и ковким.

Для ковки некоторых металлов, таких как жаропрочные сплавы, используется тип горячей ковки, называемый изотермической ковкой. Здесь штамп нагревают примерно до температуры заготовки, чтобы избежать охлаждения поверхности детали во время ковки. Ковка также иногда выполняется в контролируемой атмосфере, чтобы свести к минимуму образование накипи.

Традиционно производители выбирают горячую ковку для изготовления деталей, потому что она позволяет деформировать материал в его пластическом состоянии, когда с металлом легче работать. Горячая ковка также рекомендуется для деформации металла с высоким коэффициентом формуемости, который показывает, насколько сильно металл может подвергаться деформации без образования дефектов. Другие соображения по поводу горячей штамповки включают:

- Производство отдельных деталей

- Точность от низкой до средней

- Низкие напряжения или низкое деформационное упрочнение

- Гомогенизированная структура зерна

- Повышенная пластичность

- Устранение химических несоответствий и пористости

К возможным недостаткам горячей штамповки относятся:

- Менее точные допуски

- Возможное коробление материала в процессе охлаждения

- Различная структура зерна металла

- Возможные реакции между окружающей атмосферой и металлом (образование накипи)

Холодная ковка (или холодное формование)

Холодная ковка деформирует металл, пока он ниже точки рекристаллизации. Холодная ковка несколько увеличивает предел прочности при растяжении и существенно увеличивает предел текучести при одновременном снижении пластичности. Холодная ковка обычно происходит при температуре, близкой к комнатной. Наиболее распространенными металлами для холодной ковки обычно являются стандартные или углеродистые стали. Холодная ковка обычно представляет собой процесс с закрытым штампом.

Холодная ковка несколько увеличивает предел прочности при растяжении и существенно увеличивает предел текучести при одновременном снижении пластичности. Холодная ковка обычно происходит при температуре, близкой к комнатной. Наиболее распространенными металлами для холодной ковки обычно являются стандартные или углеродистые стали. Холодная ковка обычно представляет собой процесс с закрытым штампом.

Холодная ковка обычно предпочтительнее, когда металл уже является мягким металлом, таким как алюминий. Этот процесс обычно менее дорог, чем горячая ковка, и конечный продукт практически не требует отделочных работ. Иногда, когда металлу холодной ковки придают желаемую форму, его подвергают термической обработке для снятия остаточного поверхностного напряжения. Из-за улучшений, которые холодная ковка вносит в прочность металла, иногда для изготовления пригодных к эксплуатации деталей могут использоваться материалы меньших сортов, которые не могут быть изготовлены из того же материала механической обработкой или горячей ковкой.

Производители могут выбрать холодную ковку, а не горячую ковку по ряду причин — поскольку детали, изготовленные методом холодной ковки, требуют очень мало отделочных работ или не требуют их вообще, этот этап производственного процесса часто необязателен, что экономит деньги. Холодная ковка также менее подвержена проблемам загрязнения, а конечный компонент имеет лучшую общую чистоту поверхности. К другим преимуществам холодной штамповки относятся:

- Легче придать свойства направленности

- Улучшенная воспроизводимость

- Повышенный размерный контроль

- Выдерживает высокие нагрузки и высокие нагрузки на штамп

- Производит детали чистой или почти чистой формы

Возможные недостатки:

- Перед ковкой металлические поверхности должны быть чистыми и свободными от окалины

- Металл менее пластичный

- Может возникнуть остаточное напряжение

- Требуется более тяжелое и мощное оборудование

- Требуется более прочный инструмент

Теплая ковка

Теплая ковка проводится при температуре ниже температуры рекристаллизации, но выше комнатной температуры, чтобы устранить недостатки и получить преимущества как горячей, так и холодной ковки. Образование окалины представляет собой меньшую проблему, и допуски могут быть меньше, чем при горячей ковке. Затраты на инструмент меньше, и для производства требуются меньшие силы по сравнению с холодной ковкой. Деформационное упрочнение уменьшается, а пластичность улучшается по сравнению с холодной обработкой.

Образование окалины представляет собой меньшую проблему, и допуски могут быть меньше, чем при горячей ковке. Затраты на инструмент меньше, и для производства требуются меньшие силы по сравнению с холодной ковкой. Деформационное упрочнение уменьшается, а пластичность улучшается по сравнению с холодной обработкой.

приложений

В автомобильной промышленности поковка используется для изготовления компонентов подвески, таких как промежуточные рычаги и шпиндели колес, а также компонентов трансмиссии, таких как шатуны и шестерни трансмиссии. Для изготовления штоков, корпусов и фланцев трубопроводной арматуры часто используются поковки, иногда изготавливаемые из медного сплава для повышения коррозионной стойкости. Ручные инструменты, такие как гаечные ключи, обычно кованые, как и многие фитинги для тросов, такие как розетки и талрепы. Поковки широко используются в судостроении, для деталей аэрокосмической, сельскохозяйственной и внедорожной техники. В компонентах электропередачи, таких как подвесные зажимы и крышки пьедестала, используются поковки из медного сплава для повышения устойчивости к атмосферным воздействиям.

Ковочные стали, используемые для осей, шатунов, штифтов и т. д., обычно содержат 0,30–0,40% углерода для повышения формуемости. Термическая обработка после ковки позволяет деталям развивать лучшие механические свойства, чем у низкоуглеродистой стали. В тяжелых коленчатых валах и высокопрочных зубчатых колесах содержание углерода иногда увеличивают до 0,50% с добавлением других легирующих элементов для улучшения прокаливаемости.

Резюме

В этой статье представлено краткое обсуждение горячей и холодной штамповки. Для получения дополнительной информации о других продуктах обратитесь к другим нашим руководствам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах. Дополнительную информацию о процессах ковки можно найти на веб-сайте Ассоциации кузнечной промышленности.

Другие изделия из металла

- Как предотвратить образование складок во время глубокой вытяжки

- Травмы, характерные для металлообработки

- Основное сырье, используемое при изготовлении металла

- Процессы изготовления нержавеющей стали

- Готовые изделия из нержавеющей стали

- Производство сварных и бесшовных труб из нержавеющей стали

- Металлообработка на токарном станке

- Как глубоко вытянуть латунь

- История металлического прядения

- Алюминиевый профиль в строительстве

- Как работают станки для отделки металла

- Взрывной гидроформинг

- Технология гидроформовки металлов

- Применение ротационной штамповки в профилегибочном производстве

- Пластик против.

Изготовление металла — преимущества и недостатки

Изготовление металла — преимущества и недостатки - Материалы, используемые при профилировании

- Гидроформинг в автомобильной промышленности

- Процесс экструзии алюминия и его применение

- Конструкционные алюминиевые профили

- Наплавка нержавеющей сталью

- Ведущие компании по производству штамповок глубокой вытяжки в США

- О формовке металлов — Краткое руководство

- Обзор процессов изготовления металлов

- Что такое ковка?

- Инструменты и оборудование для ковки металла, а также запасные части

- Понимание штамповки металлов

- Металлическая отделка – какие виды отделки существуют?

- Что такое глубокое рисование? Углубленный взгляд на формирование глубокой вытяжки

- Что такое прецизионная штамповка? Взгляд на машину для штамповки металла

- Профилегибочная машина и процесс профилирования

- Ведущие компании по производству и обработке металлов в США

Прочие «Типы» изделий

- Типы энкодеров — Руководство для покупателей ThomasNet

- Типы фильтров — Руководство для покупателей ThomasNet

- Типы элементов управления и контроллеров — Руководство по покупке ThomasNet

- Различные типы воздушных фильтров

- Типы катушек индуктивности и сердечников

- Аэрокосмический крепеж: типы и материалы

- Типы защелок

- Типы труб из нержавеющей стали

- Типы медицинской упаковки — Руководство для покупателей ThomasNet

- Типы контроллеров двигателей и приводов

- Типы ЧПУ

- Типы порошковых покрытий

- Типы фенолов и фенольных материалов — Руководство для покупателей ThomasNet

- Типы операций высечки

- Типы сверл с ЧПУ

- Типы мультиплексоров

- Типы кримперов — Руководство для покупателей ThomasNet

- Типы датчиков температуры

- Типы розеток

- Три типа медицинских покрытий

Еще от Изготовление и изготовление на заказ

Холодная ковка против горячей ковки: плюсы и минусы

Холодная ковка — важный процесс, используемый для придания формы и упрочнения металлов. Чтобы лучше понять, как это работает, важно сначала понять, что такое ковка и что предлагает каждый тип ковки.

Чтобы лучше понять, как это работает, важно сначала понять, что такое ковка и что предлагает каждый тип ковки.

Что такое ковка?

Ковка – это производственный процесс, при котором цельная металлическая заготовка деформируется, а затем ей придается новая форма с помощью сжатия. В отличие от других методов придания формы металлу, ковка дает творцу больший контроль над конечным результатом, поскольку зерна металла деформируются, принимая новую форму. Это означает, что фальсификатор может решить, какие части нового металлического предмета будут самыми прочными. В результате кованая деталь прочнее той же детали, созданной путем литья или механической обработки.

Для выполнения ковки используются различные инструменты, в том числе более традиционные молот и наковальня, а также промышленное использование молотов, приводимых в действие электричеством, паром или гидравликой. Сегодня ковка в основном выполняется машинами на промышленном уровне и является всемирной отраслью.

Ковка производится «горячей», «теплой» или «холодной». винтовые прессы

Что такое холодная ковка?

Холодная ковка, также называемая холодной штамповкой, представляет собой процесс, который происходит при температуре, близкой к комнатной, а не при более высоких температурах, как при горячей и горячей ковке. Для этого заготовку помещают между двумя штампами и растирают штампы до тех пор, пока металл не примет их форму. Из-за трения, создаваемого процессом, температура кованого металла может подняться до 250°C или 482°F. Холодная ковка имеет свои преимущества и недостатки.

Преимущества холодной ковки

Поскольку этот процесс происходит без предварительного нагрева металла, он дает много преимуществ и часто используется в автомобильной промышленности. Например, он часто более экономичен, чем другие процессы, поскольку конечный продукт не требует особой отделки, если вообще требует ее. После этого также практически не остается лишнего материала, поскольку чистый вес исходного металла примерно равен весу готового продукта. Помимо отсутствия лишнего материала, штампы, используемые при холодной ковке, служат дольше, чем при горячей ковке, что означает меньшее количество замен.

Например, он часто более экономичен, чем другие процессы, поскольку конечный продукт не требует особой отделки, если вообще требует ее. После этого также практически не остается лишнего материала, поскольку чистый вес исходного металла примерно равен весу готового продукта. Помимо отсутствия лишнего материала, штампы, используемые при холодной ковке, служат дольше, чем при горячей ковке, что означает меньшее количество замен.

Еще одним преимуществом является то, что, хотя пластичность металла снижается в процессе холодной ковки, в металле наблюдается значительное увеличение как предела текучести, так и прочности на растяжение. Поскольку металл не нагревается, зерна металла сохраняют свой размер и меняют направление, чтобы соответствовать изменению формы самой детали, что приводит к увеличению прочности.

Недостатки холодной ковки

Основным недостатком холодной ковки является то, что ее нельзя использовать для всех металлов, потому что некоторые типы с большей вероятностью треснут или сломаются в процессе. Например, в то время как некоторые стали могут быть кованы при комнатной температуре, типы стали с содержанием углерода 0,5% или выше не могут.

Например, в то время как некоторые стали могут быть кованы при комнатной температуре, типы стали с содержанием углерода 0,5% или выше не могут.

Другим недостатком является то, что холодная ковка позволяет создавать только определенные формы. Эти формы обычно более простые и производятся серийно. Если вы ищете нестандартную металлическую деталь, другой процесс, вероятно, лучше подойдет для достижения желаемого результата.

Чем отличается горячая штамповка?

Самая очевидная разница между холодной и горячей ковкой заключается в температуре. В отличие от холодной ковки, которая начинается при комнатной температуре или близкой к ней, горячая ковка происходит, когда металл нагревается выше температуры его рекристаллизации. Обычно это чрезвычайно высокая температура, например, сталь нагревают до 1150°С или 2202°F, а медные сплавы до 700-800°С или 1300-1470°F, что составляет около 75% температуры плавления. Эти высокие температуры необходимы для предотвращения деформационного упрочнения металла в процессе ковки. При этих температурах металл находится в пластичном состоянии, технически все еще твердом, но гораздо более податливом.

При этих температурах металл находится в пластичном состоянии, технически все еще твердом, но гораздо более податливом.

Горячая ковка обычно выполняется посредством процесса, называемого штамповкой, при котором нагретый металл помещается в пресс, а затем сжимается между матрицей и инструментом.

Преимущества горячей штамповки

Поскольку процесс ковки происходит при высоких температурах, пластичный металл пластичен и легко формуется. Во время горячей ковки можно создавать сложные формы и узоры, в отличие от холодной ковки, где это может быть чрезвычайно сложно. Если вы хотите изготовить металлические детали по индивидуальному заказу, горячая ковка — лучший вариант из-за ее ковкого состояния перед закалкой. Этот метод идеально подходит для создания объемных и сложных форм.

В отличие от холодной ковки, которая иногда требует дополнительной стадии нагревания металла снаружи для придания ему нужных свойств, поверхность металла, прокованная при высоких температурах, идеальна для большинства видов отделочных работ.

Горячая ковка также идеально подходит для металлов с высоким коэффициентом формуемости, поскольку целостность металла не нарушается при высокой температуре. Эти металлы можно легко деформировать, не видя в металле никаких дефектов, что делает их одновременно прочными и пластичными.

Недостатки горячей ковки

Недостатком горячей ковки по сравнению с холодной ковкой является то, что некоторые металлы могут деформироваться, если не внимательно следить за ними при нагревании, ковке и последующем охлаждении. Это означает менее точные допуски, чем у металла, кованого холодной штамповкой.

Горячая ковка также часто дороже холодной ковки из-за термической обработки, необходимой для начала процесса ковки, а также процесса охлаждения, предотвращающего коробление. Эту термообработку лучше всего проводить в автоматическом режиме, особенно в промышленных масштабах, что может привести к дополнительным первоначальным затратам на покупку инструментов.

В конечном счете, процесс, который вы выберете, зависит от необходимого вам продукта и типа металла, который вы будете использовать. Оба метода ковки могут быть эффективными способами укрепить ваши металлические заготовки и превратить их в конечный продукт, который вам нужен.

Оба метода ковки могут быть эффективными способами укрепить ваши металлические заготовки и превратить их в конечный продукт, который вам нужен.

Для получения дополнительной информации о том, как GK может поддержать ваш процесс ковки, ознакомьтесь с нашим оборудованием или поговорите с нашими экспертами сегодня!

Корпорация General Kinematics, основанная в 1960 году, была создана для продажи, проектирования и изготовления на заказ инновационного вибрационного оборудования для обработки и обработки материалов. Сегодня компания является одним из крупнейших в мире поставщиков вибрационного технологического оборудования, имея более 200 мировых патентов, и вносит значительный вклад в разработку вибрационного оборудования и технические усовершенствования в области его применения. General Kinematics обслуживает клиентскую базу по всему миру через сеть независимых торговых представителей, специализирующихся на инженерных разработках, которые охватывают основные промышленные рынки США.

Изготовление металла — преимущества и недостатки

Изготовление металла — преимущества и недостатки