Содержание

Защищаем печатную плату — Компоненты и технологии

Карнаков Роман

№ 3’2004

PDF версия

Влияние различных факторов, в том числе и климатических, вынуждает производителей радиоэлектронной аппаратуры и вычислительной техники применять различные защитные материалы для печатной платы.

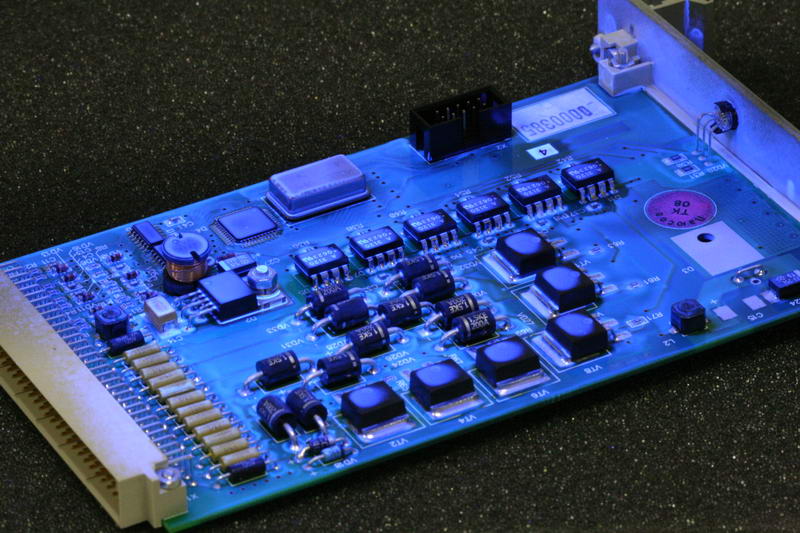

Радиоэлектронная аппаратура работает не всегда в комфортных условиях. Температура и влажность воздуха в зависимости от времени суток, времени года и месторасположения изменяются в широком диапазоне. Увеличение влажности воздуха, а в предельных случаях и конденсация влаги, приводят к ухудшению диэлектрических свойств изоляционных материалов и в первую очередь подложки печатных плат. Как правило, печатные платы подвержены влиянию окружающей среды (имеется в виду пыль, грязь, влага, микрофлора и многое другое). Кроме того, печатные проводники на наружных слоях оказываются просто без электрической изоляции, что может стать причиной различных отказов в работе аппаратуры. Все эти проблемы решаются при помощи защитных изоляционных покрытий. Нанесение дополнительного полимерного покрытия на печатный узел является одним из наиболее распространенных методов влагозащиты. В простейшем случае печатная плата после монтажа всех элементов и промывки покрывается лаком (одним или несколькими слоями). Лак наносится методами погружения, полива или распыления, и под ним оказываются не только все проводники, но и элементы. Многие специалисты понимают под словом «влагозащита» покрытие печатного узла лаком. Что же такое лак?

Нанесение дополнительного полимерного покрытия на печатный узел является одним из наиболее распространенных методов влагозащиты. В простейшем случае печатная плата после монтажа всех элементов и промывки покрывается лаком (одним или несколькими слоями). Лак наносится методами погружения, полива или распыления, и под ним оказываются не только все проводники, но и элементы. Многие специалисты понимают под словом «влагозащита» покрытие печатного узла лаком. Что же такое лак?

Битумные лаки для покрытия печатных плат

Для получения битумных лаков применяют битумы специальных марок с высокой температурой размягчения. С целью улучшения свойств лаков при их изготовлении к битумам добавляют различные смолы, масла. Битумные лаки при высыхании образуют черные пленки, обладающие водостойкостью и стойкостью к ряду химических реагентов, однако их антикоррозионные свойства в атмосферных условиях недостаточно высоки. Вместе с тем эти недостатки не помешали использованию битумных лаков в эпоху освоения космоса. Вплоть до начала девяностых годов они использовались предприятиями оборонной промышленности. Насегодняшний день наиболее широко битумные материалы применяются для временной защиты металла, так как они значительно дешевле других защитных материалов.

Вплоть до начала девяностых годов они использовались предприятиями оборонной промышленности. Насегодняшний день наиболее широко битумные материалы применяются для временной защиты металла, так как они значительно дешевле других защитных материалов.

Таблица

Алкидные лаки для покрытия печатных плат

Представляют собой растворы в органических растворителях синтетических алкидных (пентафталевых или глифталевых) смол. Пленки алкидных лаков твердые, прозрачные, слабо окрашенные; обладают хорошей адгезией к самым различным поверхностям, водостойки. В обиходе алкидные лаки часто называют масляными. Это неправильно, так как хотя при изготовлении алкидных смол применяются растительные масла, оказывающие значительное влияние на свойства конечного продукта, но по химическому составу и строению, а также посвойствам алкидные лаки отличаются от масляных. По свойствам алкидные лаки существенно превосходят масляные.

Полиуретановые и алкидноуретановые лаки для покрытия печатных плат

Особенностью пленок полиуретановых лаков являются их исключительно высокие механическая прочность и износостойкость. Применение этих лаков требует тщательного соблюдения требований, указанных в инструкциях. Полиуретановые лаки — довольно дорогостоящие материалы, но высокие эксплуатационные свойства и длительный срок службы изделий компенсируют их высокую стоимость.

Применение этих лаков требует тщательного соблюдения требований, указанных в инструкциях. Полиуретановые лаки — довольно дорогостоящие материалы, но высокие эксплуатационные свойства и длительный срок службы изделий компенсируют их высокую стоимость.

Эпоксидные лаки для покрытия печатных плат

Эпоксидные лаки представляют собой растворы эпоксидных смол в органических растворителях. Обычно перед употреблением к ним добавляют отвердитель, количество которого зависит от типа смолы и отвердителя, условий отверждения и приводится в инструкциях по применению. Получаемые пленки обладают высокими водо- и щелочестойкостью, механической прочностью, адгезией к различным материалам, однако недостаточно атмосферостойки.

Силиконовые лаки для покрытия печатных плат

Органические лаки не могут работать при повышенных температурах, они разлагаются или становятся электропроводными. Справиться с этой задачей помогают силиконовые лаки, изготовленные на основе силиконовых смол. Они могут использоваться при рабочей температуре до 300 °С. Эти лаки находят применение для пропитки стеклянной оплетки проводов и кабелей, лакировки обмоток электрических машин постоянного ипеременного тока. Также они используются для теплоизоляции печатных плат, корпусов, кожухов, блоков обработки данных, в морском деле, в энергетике и тяжелой промышленности.

Эти лаки находят применение для пропитки стеклянной оплетки проводов и кабелей, лакировки обмоток электрических машин постоянного ипеременного тока. Также они используются для теплоизоляции печатных плат, корпусов, кожухов, блоков обработки данных, в морском деле, в энергетике и тяжелой промышленности.

До недавнего времени для влагозащиты техники в России широко применялся эпоксидно-уретановый лак УР-231. Массовое практическое использование этого лака, по-видимому, объясняется тем, что по совокупности свойств он, вероятно, превосходит другие лаки аналогичного назначения, предлагаемые отечественными производителями. УР-231 — это двухкомпонентная система, состоящая из раствора алкидноэпоксидной смолы Э-30, изготовленной насмеси тунгового и льняного масел, и отвердителя (70% раствора уретана ДГУ в циклогексаноне). Однако общий фон портили жалобы производственников на «капризность» этого лака, выражающуюся в нестабильности свойств получаемых из него покрытий. Анализируя химический состав лака, можно предположить несколько возможных причин этого явления. Использование в рецептуре полуфабриката лака экзотического тунгового масла всилу объективных и субъективных причин постоянно провоцирует предприятие-изготовитель на уменьшение количества этого компонента, а в идеале на отказ от его использования. Технические характеристики лака, изготовленного только на основе льняного масла, значительно хуже. Кроме того, получить продукт со стабильными свойствами на основе исходных продуктов растительного происхождения, отличающихся нестабильным химическим составом, очень сложно. Также проблемы могут возникнуть из-за другой составляющей — уретана ДГУ. Это связано с ограниченным сроком и особыми условиями хранения, обусловленными его высокой чувствительностью к влаге воздуха и повышенной температуре. Кроме того, лак УР-231 по своему определению является полиуретановым лаком с ограниченной атмосферостойкостью.

Использование в рецептуре полуфабриката лака экзотического тунгового масла всилу объективных и субъективных причин постоянно провоцирует предприятие-изготовитель на уменьшение количества этого компонента, а в идеале на отказ от его использования. Технические характеристики лака, изготовленного только на основе льняного масла, значительно хуже. Кроме того, получить продукт со стабильными свойствами на основе исходных продуктов растительного происхождения, отличающихся нестабильным химическим составом, очень сложно. Также проблемы могут возникнуть из-за другой составляющей — уретана ДГУ. Это связано с ограниченным сроком и особыми условиями хранения, обусловленными его высокой чувствительностью к влаге воздуха и повышенной температуре. Кроме того, лак УР-231 по своему определению является полиуретановым лаком с ограниченной атмосферостойкостью.

В настоящее время на российском рынке представлены высококачественные специальные аэрозольные препараты различного назначения для производства, эксплуатации и сервисного обслуживания электронного оборудования. Это очистители, смазки, лаки и другие эффективные препараты, поставляемые целым рядом зарубежных фирм под торговыми марками: Cramolin, Contact Chemie, Chemtronic и др. Среди многообразия препаратов есть и лаки, предназначенные для влагозащиты печатных узлов. В нашем случае особое внимание следует уделить современному аналогу УР-231 — полиуретановому лаку URETHAN clear. Этот лак специально разработан для печатных плат, электронных компонентов и электротехники. Используется как прочное защитное покрытие в электродвигателях, трансформаторах, других приборах и компонентах. Лак URETHAN clear получил широкое признание среди ведущих зарубежных и российских производителей. Это однокомпонентный лак, полностью готовый к употреблению. Поставляется в аэрозольном (аэрозольный баллон) и жидком виде. Наносится методом окунания, полива, кистью, пневматическим распылением из аэрозольного баллона и через лакокрасочный пульверизатор. Не требует сушки в камере.

Это очистители, смазки, лаки и другие эффективные препараты, поставляемые целым рядом зарубежных фирм под торговыми марками: Cramolin, Contact Chemie, Chemtronic и др. Среди многообразия препаратов есть и лаки, предназначенные для влагозащиты печатных узлов. В нашем случае особое внимание следует уделить современному аналогу УР-231 — полиуретановому лаку URETHAN clear. Этот лак специально разработан для печатных плат, электронных компонентов и электротехники. Используется как прочное защитное покрытие в электродвигателях, трансформаторах, других приборах и компонентах. Лак URETHAN clear получил широкое признание среди ведущих зарубежных и российских производителей. Это однокомпонентный лак, полностью готовый к употреблению. Поставляется в аэрозольном (аэрозольный баллон) и жидком виде. Наносится методом окунания, полива, кистью, пневматическим распылением из аэрозольного баллона и через лакокрасочный пульверизатор. Не требует сушки в камере.

Простота и эффективность применения, сроки и условия хранения, а также стабильность свойств URETHAN clear существенно сокращает материальные, производственные издержки и временные затраты на технологические операции.

Более подробные сравнительные характеристики лаков УР-231 и URETHAN clear приведены в таблице.

На данном этапе развития электронной промышленности предприятия вынуждены проводить дополнительные мероприятия поповышению влагостойкости изготавливаемой аппаратуры. Здесь каждый придерживается своего пути: оставаться верным налаженной за долгие годы технологии производства, тем самым привычно бороться с неизлечимыми недостатками используемых материалов, либо внедрять в производство новые технологии и использовать передовые разработки в области электронной промышленности.

Субтрактивные методы изготовления печатных плат

Автор pcbdesigner.ru На чтение 3 мин Опубликовано Обновлено

Содержание

- Химический метод

- Схема метода

- Преимущества субтрактивного метода

- Недостатки субтрактивного метода

- Механическое формирование зазоров (оконтуривание проводников)

- Суть механического метода формирования проводящего рисунка

- Достоинства метода

- Недостатки

- Лазерное гравирование

Химический метод

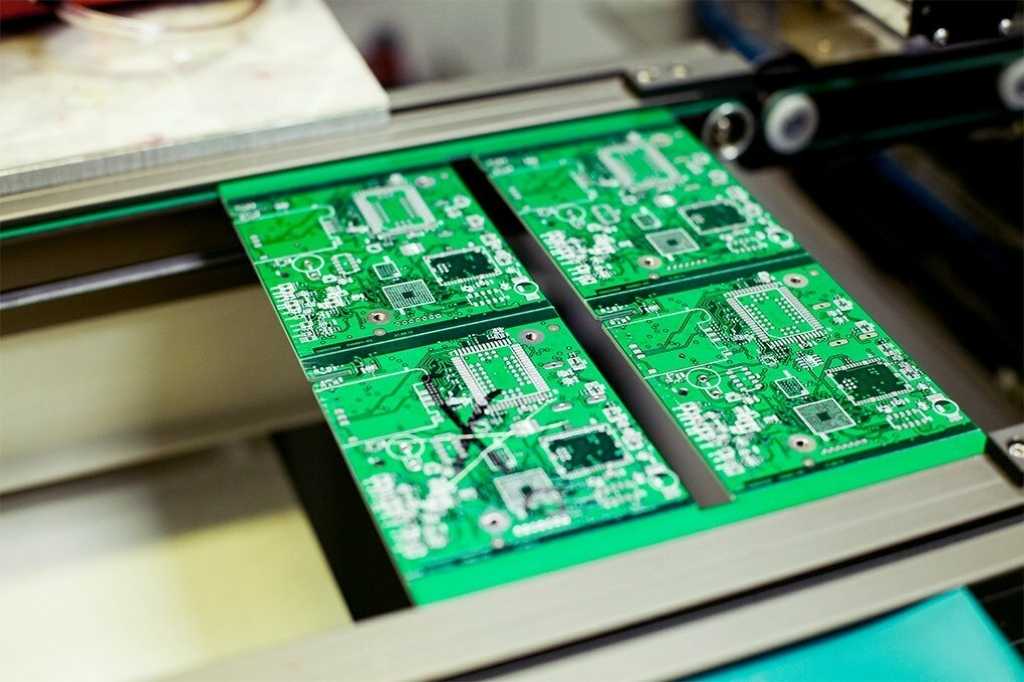

Субтрактивный метод, в чистом виде, реализуется в производстве односторонних печатных плат, где присутствуют только процессы селективной защиты рисунка проводников и стравливания металла фольгированных диэлектриков с незащищенных мест.

Схема метода

Схема стандартного субтрактивного (химического) метода изготовления односторонних печатных плат:

- вырубка заготовки;

- сверление отверстий;

- подготовка поверхности фольги (дезоксидация), устранение заусенцев;

- трафаретное нанесение кислотостойкой краски, закрывающей участки фольги, неподлежащие вытравливанию;

- травление открытых участков фольги;

- сушка платы;

- нанесение паяльной маски;

- горячее облуживание открытых монтажных участков припоем;

- нанесение маркировки;

- контроль.

Преимущества субтрактивного метода

К преимуществам данного метода изготовления печатных плат можно отнести:

- возможность полной автоматизации процесса изготовления;

- высокую производительность;

- низкую себестоимость.

Недостатки субтрактивного метода

Среди недостатков указанного метода изготовления печатных плат:

- низкая плотность компоновки связей;

- использование фольгированных материалов;

- наличие экологических проблем из-за образования больших объемов отработанных травильных растворов.

Механическое формирование зазоров (оконтуривание проводников)

Суть механического метода формирования проводящего рисунка

Вместо химического травления, изоляционные зазоры между проводниками можно формировать механическим удалением при помощи режущего инструмента. Для изготовления односторонних печатных плат можно обойтись всего одним станком с ЧПУ, позволяющим по программе сверлить сквозные отверстия и скрайбировать зазоры.

Скрайбирование обычно ведется коническими фрезами с углом при вершине 60 или 30 градусов (в ряде случаев — менее 18 градусов). Для получения стабильной ширины контурной канавки необходимо строго контролировать глубину врезания фрезы в заготовку. Неплоскостность подложки, неравномерный прижим заготовки к рабочему столу могут привести к разбросу ширины паза. Именно поэтому сверлильно-фрезерные станки должны иметь специальные прижимные головки, принудительно выравнивающие заготовки плат в плоскость стола станка.

Достоинства метода

- короткий технологический цикл изготовления;

- малой капиталлоемкость;

- отсутствие экологических проблем;

- удобен для изготовления полноценных экспериментальных образцов монтажных подложек.

Недостатки

- образцы плат получаются дороже (большой расход фрез), чем изготовленные химическим методом.

Поэтому и из-за большого ритма выпуска (плата изготавливается более, чем 4 часа) этот метод не годится для серийного производства.

Чтобы избежать необходимости химических процессов металлизации отверстий, при изготовлении печатных плат методами скрайбирования и фрезеровки используют примитивные методы соединения двух сторон – проводной перемычкой, опаиваемой пустотелой заклёпкой или опресовываемой заклепкой.

При скрайбировании контура проводников фрезы неизбежно вспарывают стеклоткань диэлектрика, что повышает его восприимчивость к загрязнениям. Поэтому такие платы требуют повышенного внимания к последующим процессам защиты поверхности от воздействия внешних сред паяльной маской или специальной пропиткой, не мешающей пайке, или лакировкой после монтажа.

Лазерное гравирование

Ультрафиолетовые лазеры (эксимерные и Nd:YAG или Nd:LIF-лазеры) способны испарять медь фольги и минимально травмировать диэлектрическую подложку. Это позволяет использовать их для гравирования контуров проводников. Современное оборудование, предназначенное для этой цели, сочетает в себе две лазерных головки: СО2-лазер и УФ-лазер, которые попеременно сверлят сквозные и глухие отверстия и гравируют пробельные места плат.

Это позволяет использовать их для гравирования контуров проводников. Современное оборудование, предназначенное для этой цели, сочетает в себе две лазерных головки: СО2-лазер и УФ-лазер, которые попеременно сверлят сквозные и глухие отверстия и гравируют пробельные места плат.

Лазерные методы прямого формирования рисунка высокопроизводительны, воспроизводят рисунок с разрешением проводник/зазор = 0,05/0.05 мм. Но пока это оборудование слишком дорого для повсеместного использования.

субтрактивные методы изготовления печатных плат

Оцените автора

Преимущества лакирования печатных плат и виды покрытий в 2021 году

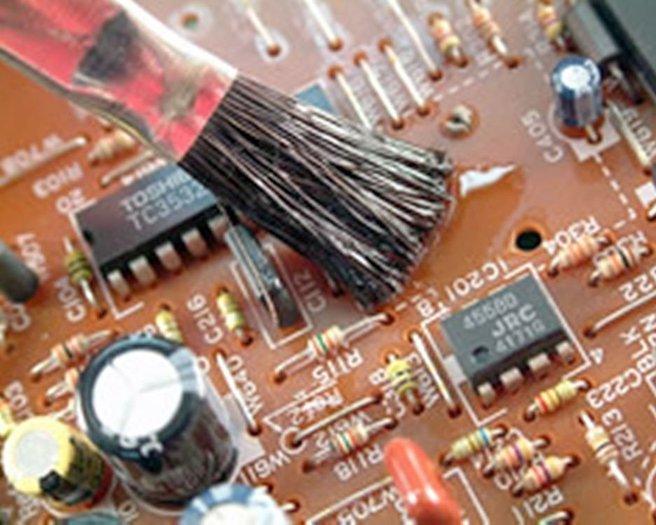

лакирование печатных плат необходимо для защиты их поверхности от неблагоприятных воздействий окружающей среды: пыли и влаги, которые постоянно присутствуют в воздухе. Влага, поглощаемая материалом, ухудшает его диэлектрические свойства и вызывает коррозию.

Наружный слой печатной платы выполняется без электроизоляции, это может привести к нарушению работы оборудования и аппаратов.

Нанесение защитного покрытия – лакировка поможет решить возникшие проблемы.

После монтажа и тщательной промывки на печатную плату наносится лак, обеспечивающий ее нормальную работу даже в неблагоприятных внешних условиях: например, при изменении температурно-влажностного режима.

Типы В отделка P проступил C IRCIUT B Oards

Агенциальный варниш, с устойчивым, с устойчивым сиянием, с ура а также термическим и механическим воздействиям, работает в широком диапазоне температур.

Пайка может производиться через слой лака.

Лак на основе полиуретана, защищающий плату прочной пленкой, не проводящей электричество и устойчивой к химически агрессивным средам. Пленка лака имеет хорошую адгезию к материалу плиты.

Лакировка печатных плат, которую предлагает Телерем, является наиболее востребованным и быстро реализуемым способом их защиты.

Process C ompatibility with E xisting PCB T echnology

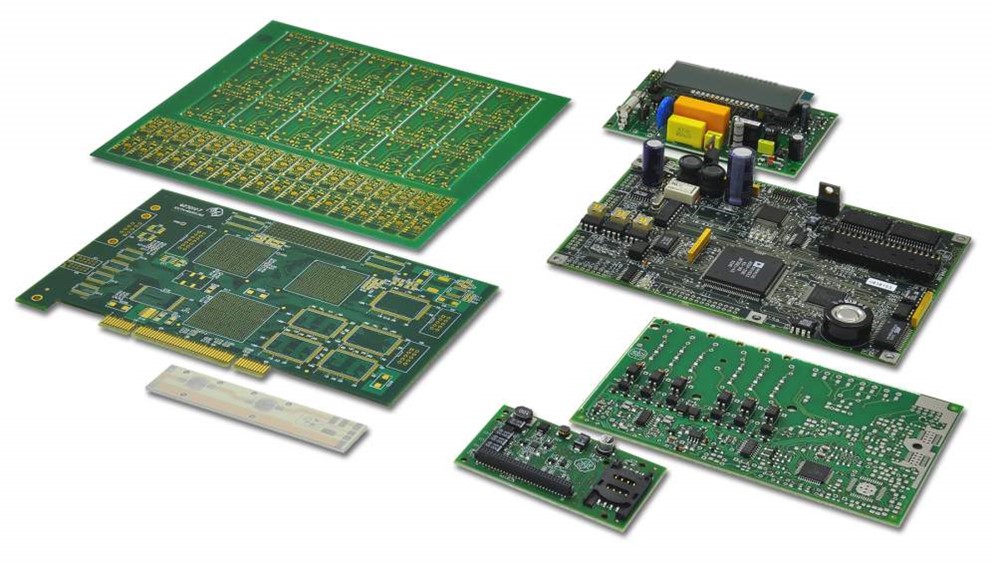

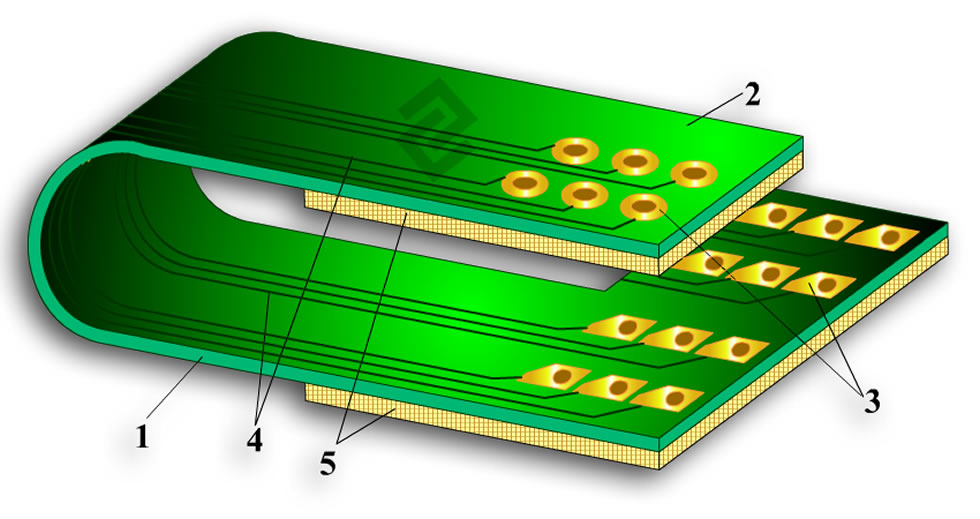

Comparing the technological operations of the production of printed конструкции печатных плат и стандартных технологий показали, что большая часть оборудования, используемого при изготовлении печатных плат традиционно, может быть использована непосредственно при переходе на новую технологию, в том числе специальное оборудование для двустороннего экспонирования, нанесения защитного слоя, прессования; гальванические установки, буровое оборудование. Поэтому переход на новую технологию не потребует значительных затрат.

Производство печатных плат класса 5 и выше, а также производство больших гибридных интегральных схем потребуют чистых помещений для операций фотолитографии.

Экономическая эффективность данного технологического процесса иллюстрируется расчетом условной годовой прибыли, осуществляемым по разнице себестоимости традиционной и новой продукции, без учета других составляющих (накладных, товарных издержек и др.).

При этом при использовании традиционной технологии в раствор переводится 8 тонн меди в год, используется 30 кг палладия, расходуется большое количество химикатов.

В настоящий момент разработчики новой технологии ищут деловых партнеров, готовых инвестировать в производство серийных печатных плат для радиоэлектронной аппаратуры нового поколения.

Лакирование печатных плат в авиационной промышленности

- Главная страница

>Умные истории>Рынки>SIAE: Лакирование, важный этап для печатных плат, предназначенных для авиационной промышленности

Хотя обычно это происходит в конце линия, нанесение лака следует рассматривать на этапе проектирования платы .![]() В этом твердо убеждена Эмили Морис, инженер-технолог отдела электроники компании LACROIX, которая ежегодно покрывает лаком около 30 000 печатных плат на французском заводе.

В этом твердо убеждена Эмили Морис, инженер-технолог отдела электроники компании LACROIX, которая ежегодно покрывает лаком около 30 000 печатных плат на французском заводе.

Показания

Какова цель стадии лакировки?

E :

Лакировка является основным средством укрепления плит, служит для их защиты в рабочей среде чтобы они могли выдерживать заданные условия, например, с точки зрения уровня влажности или высоких температур. Эта операция, называемая «тропикализацией», происходит в конце производственного процесса. Нанесение очень тонкого слоя лака толщиной всего от 30 до 70 микрон. Это продлевает срок службы плат и делает их работу более надежной в условиях, не подходящих для электроники.

Какие существуют методы лакирования?

E :

Для лакирования доски можно использовать четыре метода:

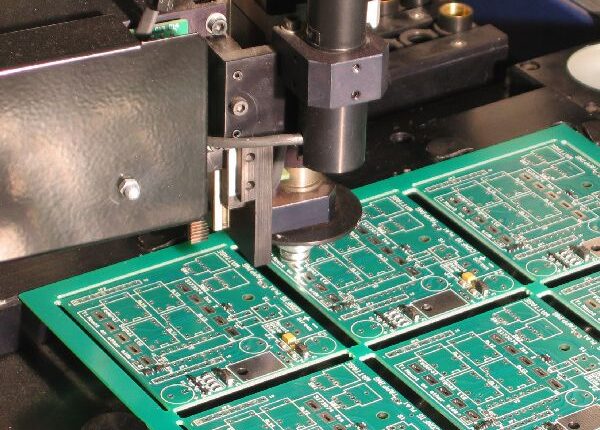

– автоматическое (или выборочное) лакирование

– лакирование распылением

– лакирование погружением

– лакирование кистью2 Мы выбираем лучший метод дизайну платы и годовым объемам производства.

Выборочная лакировка, помимо того, что она выполняется автоматически и, следовательно, более воспроизводима, устраняет необходимость в маскировании. Лакирование распылением или окунанием требует маскирования, но имеет то преимущество, что может достигать областей, недоступных для робота.

Выборочная лакировка, помимо того, что она выполняется автоматически и, следовательно, более воспроизводима, устраняет необходимость в маскировании. Лакирование распылением или окунанием требует маскирования, но имеет то преимущество, что может достигать областей, недоступных для робота.Существует также четыре различных типа химикатов:

– акрил, обеспечивающий базовую защиту

– силикон, для высоких температур и влажности

– полиуретан, более устойчивый к химическим продуктам

– эпоксидная смола, режеПодразделение LACROIX по производству электроники использует все эти технологии и химикаты на своем французском заводе.

Какой лак лучше всего подходит для авиационной промышленности?

E :

Все зависит от того, где будет располагаться доска, но часто выбирают акрил .

Дерево решений используется для выбора химиката, наиболее подходящего для нужды. Не рекомендуется наносить полиуретановый лак, который трудно восстановить, если акриловый лак полностью соответствует требуемой защите.

Дерево решений используется для выбора химиката, наиболее подходящего для нужды. Не рекомендуется наносить полиуретановый лак, который трудно восстановить, если акриловый лак полностью соответствует требуемой защите.Является ли лакировка ключевым этапом в производстве плит?

E :

Это действительно очень важный этап, который необходимо рассматривать с этапа проектирования . Процесс включает в себя ограничения, которые необходимо предвидеть, даже если это означает пересмотр определенных аспектов дизайна платы. Плохо подготовленная лакировка требует больше усилий и, следовательно, может привести к увеличению затрат! Игнорирование важности этого этапа может привести к проблемам с ретушью и качеством или к уменьшению площади, покрытой лаком. К счастью, в подразделении Electronics компании LACROIX у нас есть центр дизайна, который особенно осведомлен и чувствителен к этой проблеме, поскольку мы регулярно обсуждаем практические ограничения.

Выборочная лакировка, помимо того, что она выполняется автоматически и, следовательно, более воспроизводима, устраняет необходимость в маскировании. Лакирование распылением или окунанием требует маскирования, но имеет то преимущество, что может достигать областей, недоступных для робота.

Выборочная лакировка, помимо того, что она выполняется автоматически и, следовательно, более воспроизводима, устраняет необходимость в маскировании. Лакирование распылением или окунанием требует маскирования, но имеет то преимущество, что может достигать областей, недоступных для робота. Дерево решений используется для выбора химиката, наиболее подходящего для нужды. Не рекомендуется наносить полиуретановый лак, который трудно восстановить, если акриловый лак полностью соответствует требуемой защите.

Дерево решений используется для выбора химиката, наиболее подходящего для нужды. Не рекомендуется наносить полиуретановый лак, который трудно восстановить, если акриловый лак полностью соответствует требуемой защите.