Лазерная чистка лица – какой от неё эффект? Лазерная очистка

Тема 32. Лазерная очистка поверхностей

Очистка поверхностей заключается в удалении наружных загрязнений, являющихся результатом различных аспектов человеческой деятельности. В результате очистки здания, оборудование, почва возвращаются в исходное безопасное состояние и могут в дальнейшем либо повторно использоваться, либо ликвидироваться, но уже с гораздо меньшими затратами. В случае загрязнения поверхностей радиоактивными веществами (например, на атомных электростанциях) задача их очистки (дезактивации) является важной не только с точки зрения соблюдения медицинских требований к дозе облучения персонала, но и с точки зрения существенного снижения затрат на функционирование АЭС: при высоких интенсивностях облучения приходится чаще менять персонал, следовательно, требуется большее его количество.

Существует достаточно большое число стандартных способов очистки поверхностей, среди которых следует выделить прежде всего механические и химические. В случае механических способов загрязнение удаляется с поверхности механически, в случае химических способов поверхность обрабатывается различными химическими реактивами, в результате чего загрязняющее вещество вступает в химическую реакцию (растворяется) и удаляется с поверхности. Недостатки этих методов заключаются в том, что в результате обработки поверхностей возникают большие объемы отработанных ядовитых или радиоактивных материалов, которые нужно в дальнейшем каким-либо образом утилизировать. Кроме того, сам процесс очистки является небезопасным, поскольку при его проведении возможно разбрызгивание вредных веществ, а это требует тщательного контроля за всеми стадиями данного процесса. И, наконец, в процессе очистки задействуется большое количество персонала, который при проведении работ подвергается воздействию вредных химических веществ и (или) радиационному облучению. Все это приводит к тому, что дезактивация является достаточно дорогостоящим мероприятием.

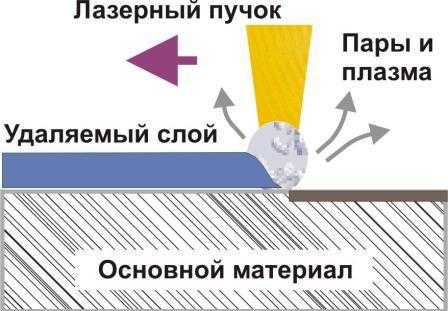

В настоящее время начала активно развиваться технология лазерной очистки поверхностей. Сущность метода лазерной очистки заключается в том, что при воздействии на поверхность импульсом лазера достаточной мощности излучение поглощается в тонком поверхностном слое, вызывая испарение и ионизацию вещества, которое вылетает с поверхности в виде плазменного факела. Этот факел состоит из атомов и молекул вещества поверхности, находящихся в основном, возбужденном и ионизированных состояниях. В случае нормального падения лазерного излучения на поверхность плазменный факел вылетает практически перпендикулярно к ней со скоростями частиц порядка 105см/c. Если обработка происходит в воздухе, то характерные расстояния разлета факела составляют несколько миллиметров. Для сбора разлетающихся частиц используются специальные коллекторы, эффективность сбора которых должна быть такой, чтобы вредные вещества не успевали снова осесть на поверхности или попасть в окружающую среду, загрязняя тем самым атмосферу.

Взаимодействие лазерного излучения с материалом поверхности осуществляется в три основных этапа. Сначала вещество испаряется с поверхностного слоя. Затем испаренная фракция разогревается лазерным излучением до состояния плазмы. Далее плазменный факел начинает расширяться в окружающую атмосферу. Первые два этапа происходят в течение лазерного импульса. Третий этап в случае наносекундных или более коротких импульсов начинается уже после окончания лазерного импульса.

Основными параметрами лазерного излучения, влияющими на эффективность процесса очистки, являются плотность мощности, длительность импульса и длина волны излучения. Плотность мощности должна быть достаточной для образования плазменного факела, длина волны определяет глубину проникновения излучения внутрь материала, а длительность импульса определяет глубину термического воздействия излучения.

Глубина проникновения излучения обратно пропорциональна коэффициенту поглощения материала поверхности. Для металлов (наиболее распространенный материал поверхности) коэффициент поглощения увеличивается с ростом длины волны излучения. Так, переход от излучения ближнего ИК диапазона к ближнему УФ диапазону может привести к увеличению коэффициента поглощения в десятки раз. При очистке поверхностей удаление материала происходит с различных толщин приповерхностных слоев в зависимости от конкретных условий. Поэтому в разных задачах могут использоваться лазеры различных спектральных диапазонов.

Глубина термического воздействия пропорциональна квадратному корню из длительности импульса. При очистке поверхности сильный нагрев вещества на больших глубинах нежелателен, вследствие чего импульсы должны быть наносекундными или даже еще более короткими.

Наиболее широко распространенными в сегодняшних промышленных приложениях лазерами являются лазер на двуокиси углерода (длина волны излучения 10.6 мкм), неодимовый лазер (1.06 мкм), и эксимерные лазеры (190-350 нм). Длительности импульсов излучения находятся в интервале от пико- до наносекунд, характерные энергии в импульсе составляют несколько джоулей на единицу площади.

Важным элементом технологических лазерно-очистных установок является система доставки лазерного излучения до очищаемой поверхности. Необходимость наличия такой системы определяется двумя обстоятельствами. Во-первых, удаление персонала от места обработки поверхности необходимо для уменьшения воздействия вредных и радиоактивных материалов. Во-вторых, во многих случаях приходится очищать труднодоступные участки (внутренние поверхности оборудования, труб и т. д.). Для доставки излучения обычно используются кварцевые оптические волокна. Это накладывает ограничения на минимально возможную длину волны лазерного излучения, поскольку максимально возможная мощность излучения, которая может быть передана по такому волокну, падает с уменьшением длины волны. Наименьшая длина волны, которая может быть использована для практического применения, находится вблизи 300 нм (эта область спектра совпадает со спектром излучения эксимерного XeCl лазера).

Таким образом, выбор оптимальных параметров лазерного излучения носит компромиссный характер и определяется кругом решаемых задач. Выбирать приходится, как правило, между возможностью доставки лазерного излучения по оптическим волокнам, эффективностью воздействия излучения на очищаемую поверхность с учетом минимизации остаточных повреждений поверхности после ее обработки. Например, излучение неодимового лазера очень хорошо можно передавать по волоконным световодам, однако ИК длина волны этого источника приводит к малым величинам коэффициентов поглощения излучения в металлах, причем энергия фотона много меньше энергии связи большинства окислов. Это приводит к тому, что для очистки металлических поверхностей от окислов требуются большие величины энергии импульса, что вызывает различные термические повреждения.

Существуют различные системы управлением процесса очистки в реальном масштабе времени, которые предназначены как для уменьшения степени вредного воздействия на персонал в процессе обработки поверхности, так и для снижения стоимости работ. В качестве систем управления используются телевизионные камеры и механические манипуляторы, позволяющие проводить процесс очистки дистанционно. Мониторинг процесса очистки может осуществляться различными косвенными методами, такими как регистрация акустических колебаний, оптическая спектроскопия, регистрация и анализ параметров электромагнитного поля плазмы.

Внешний вид лазерной технологической установки приведен на слайде. Высота установки составляет 2 м, ширина – 1.3 м, длина – 1.8 м. В качестве лазерного источника используется промышленный XeCl лазер марки CILAS635, излучающий на длине волны 308 нм в виде импульсов длительностью 70 нс с частотой повторения 400 Гц и средней мощностью импульса 1 кВт. Длительность волоконного световода составляет 5 м. В состав установки входят насос с фильтром, предназначенный для сбора удаляемых с поверхностей загрязнений и робот-манипулятор, обеспечивающий дистанционное управление процессом очистки.

На слайде приведены фотографии окисленной поверхности образца нержавеющей стали до и после обработки 4 импульсами лазерного излучения с энергией 1.5 Дж/см2в каждом импульсе. Видно, что в результате очистки оксидная пленка оказалась практически полностью удаленной. Кроме того, поверхность образца гладкая, что свидетельствует о минимальном уровне повреждений, связанных с термическими эффектами.

Данная установка в зависимости от вида загрязнений способна очищать поверхности со скоростями от 2 м2/ч до 6 м2/ч.

Приведем характеристики еще одной промышленной лазерной установки, основанной на использовании в качестве источника неодимового (1.06 мкм) лазера. Длительность импульсов излучения, повторяющихся с частотой 50 Гц, составляет 10 нс при мощности в импульсе 15 Вт. Максимальное удаление очищаемой поверхности от излучателя составляет 2 м, максимальная толщина очищаемого поверхностного слоя достигает 100 мкм. В таком режиме скорость очистки составляет порядка 0.3 м2/ч. Данная установка используется для бесконтактного удаления нагара с поверхности турбинных лопаток и дезактивации узлов и агрегатов атомных подводных лодок и ядерных энергетических установок.

Помимо рассмотренного механизма лазерной очистки, связанного с испарением загрязнений с поверхности, в случае очистки поверхностей от оксидных пленок возможно их удаление в результате отслаивания пленки от металла, обусловленное разницей в значениях коэффициентов линейного расширения пленки и металла. Этот подход является более энергетически выгодным, причем при таком механизме очистки можно избежать оплавления поверхности. Кроме того, при удалении пленки этим методом продукты дезактивации имеют вид аэрозолей довольно больших размеров (1-100 мкм), поэтому их легче улавливать фильтрами.

В последнее время активно развиваются методы лазерной дезактивации оборудования ядерных энергетических установок (ЯЭУ), снятых с эксплуатации. Лазерная дезактивация может решить проблему как радиационно-экологической безопасности в местах временного хранения поверхностно-загрязненных деталей и оборудования, так и обеспечить возврат дезактивированного оборудования в повторную эксплуатацию или переплав ценных металлов.

В зависимости от вида загрязнения и характера покрытия в лазерных установках могут использоваться различные типы лазеров. В случае оксидных пленок толщиной 1-10 мкм наилучшая эффективность дезактивации достигается при использовании лазеров с длинами волн, меньшими или порядка 1 мкм при длительности импульсов порядка 10 нс. Использование медного лазера со средней мощностью излучения 0.5 Вт, излучавшего в импульсно-периодическом режиме с частотой повторения импульсов 8.8 кГц, длительности которых составляли 20 нс, при плотности мощности излучения на поверхности мишени 108Вт/см2, позволило успешно удалить с цилиндрической циркониевой поверхности окись циркония ZrO2. Этот же результат был достигнут в условиях, когда дезактивируемый материал находился под слоем воды толщиной 2 см.

Для удаления покрытия с плотной объемной структурой толщиной порядка 10 мкм используются СО2-лазер, неодимовый и медный лазеры, работающие в импульсно-периодическом режиме. При использовании импульсно-периодического СО2-лазера с длиной волны излучения 10.6 мкм длительность импульса может меняться в диапазоне 20-200 мкс при энергии излучения одного импульса 200 Дж. Использование неодимового и медного лазеров с параметрами излучения, описанными выше, и в этом случае энергетически выгоднее, даже несмотря на то, что полное удаление оксидного слоя происходит при воздействии нескольких импульсов. Преимуществом СО2-лазеров в этом случае является их значительно большая средняя мощность излучения и, как следствие, более высокая производительность.

Для удаления поверхностных слоев с рыхлой объемной структурой и толщиной поверхностного слоя до 100 мкм используются приблизительно с одинаковой эффективностью импульсно-периодические и непрерывные СО2-лазеры, работающих в режиме быстрого сканирования излучения по поверхности металла. Время воздействия излучения на мишень при быстром сканировании луча сравнимо с длительностью импульса импульсно-периодического СО2-лазера.

Для покрытий толщиной, не превышающей 10 мкм, длина волны лазерного излучения слабо влияет на эффективность удаления поверхностного слоя.

Для оксидных слоев толщиной порядка 1 мкм наиболее эффективными являются короткие импульсы длительностью порядка десяти наносекунд с характерной мощностью 108Вт/см2.

Для удаления покрытий толщиной до 100 мкм необходимо либо увеличение числа импульсов, либо рост длительности импульса, что энергетически невыгодно. Вследствие этого наряду с импульсно-периодическим может быть использован непрерывный режим работы лазера со сканированием луча.

Лазерные методы могут использоваться и для очистки от радиоактивных загрязнений бетонных покрытий АЭС до глубин 5-10 мм. При использовании импульсно-периодического СО2-лазера с плотностью мощности в диапазоне 105-106Вт/см2при длительности импульса 40 нс и частоте повторения импульсов 100 Гц происходит эффективное удаление загрязнений с поверхности бетона. Глубина очистки поверхности пропорциональна числу лазерных импульсов и может достигать 8 мм при облучении 200 импульсами. Данный процесс может быть, в частности, эффективно использован для дезактивации помещений в ходе демонтажных и аварийных работ на атомных электростанциях.

Созданные в последние годы в ТРИНИТИ мобильные технологические комплексы МЛТК-5 и МЛТК-50 на базе СО2-лазеров с мощностью излучения до 50 кВт способны в реальных условиях атомных производств проводить дезактивацию бетонных поверхностей на дистанции до 100 м.

В заключение перечислим основные преимущества методов лазерной очистки поверхностей:

1. Образование ничтожно малых количеств вторичных химически-опасных и радиоактивных продуктов (от долей до единиц грамма с квадратного метра поверхности), находящихся в твердом состоянии, что в значительной степени упрощает процесс компактирования отходов и подготовку к их захоронению. Для сравнения, при использовании традиционных химических методов очистки объемы жидких химически-опасных и радиоактивных отходов, получаемых в итоге очистки, измеряются кубическими метрами и в свою очередь требуют сложной комплексной переработки.

2. Использование лазерных методов дает возможность автоматизации процесса очистки, обеспечивающей снижение уровня вредного воздействия на обслуживающий персонал и уменьшение стоимости работ.

3. Использование лазерных методов на основе световолоконной оптики обеспечивает возможность дезактивации труднодоступных объемов и полостей без их разрушения.

studfiles.net

Лазерная очистка - ОКБ БУЛАТ

Сегодня широкий спектр систем на основе импульсных лазеров находит свое применение для очистки или удаления покрытий. Лазерное оборудование применяется для удаления слоя краски с деликатных поверхностей, снятия изоляции с проводов, отчистки поверхности, удаления остатков вулканизации резины на пресс-формах для покрышек и пр. Все эти операции в том или ином роде могут быть отнесены к «очистке».

Почему лазерное излучение?

Развитие лазерной очистки произошло под влиянием потребности в неабразивной и безопасной очистке, способной заменить использование химических растворителей и механических абразивных систем.

Одной из ключевых проблем, характеризующих большинство традиционных методов очистки, является повреждение подложки и негативное влияние на окружающую среду. Абразивная очистка повреждает деликатные поверхности и сопровождается большими объемами загрязнения. Использованию же химических растворителей сопутствуют жидкие отходы и потенциально опасные испарения. Подобные проблемы и привели к созданию первых чистящих лазерных систем.

К преимуществам лазерной очистки поверхности относятся следующие:

- бесконтактный / неабразивный процесс;

- отсутствие химических растворителей или частиц абразива;

- снижение объемов загрязнений;

- возможность автоматизации;

- безопасность.

| Тип процесса | Взаимодействие с основой | Безопасность и экология | Автоматизация |

| Химические растворители | Не повреждает | Большой объем загрязнений (опасные расстворители), требующий специальной утилизации. Оператору требуются средства защиты. | Низкая - Средняя |

| Пескоструйная обработка | Высокая абразивность, не подходит для очистки деликатных поверхностей | Большой объем загрязнений (песок, пластиковые гранулы и т.п.). | Средняя - Высокая |

| Очистка сухим льдом | Неэффективна для очистки деликатных поверхностей | Очень шумная. Опасные испарения. | Низкая. Ручная обработка. |

| Лазерная очистка | Не повреждает | Низкий объем выбросов (только удаляемый материал) | Высокая |

Как работает лазерная очистка поверхности

Практически все технологии лазерной очистки основываются на импульсном лазерном излучении, при этом значения выходной мощности, длины волны излучения и параметров самого импульса могут значительно отличаться.

Сверхкороткие импульсы (порядка нано- – микросекунд) с мощностью в несколько миллионов Ватт направляется на очищаемую поверхность. Воздействующая энергия приводит к взрыву загрязнения, часть которого испаряется, а остатки рассеиваются в виде пыли, и могут быть удалены системой фильтрации. Этот процесс повторяется до достижения необходимой глубины снятия. Лазерное излучение поглощается органическими материалами, такими как краска, изоляция или резина. Металлические поверхности, такие как формообразующая для покрышки или медная жила, отражают лазерное излучение. В результате на подложку не оказывается механического, химического или теплового воздействия.

Глубина абляции может контролироваться с точностью до 5-10 мкм, что делает возможным выборочное удаление покрытий. Это особенно важно, если необходимо удалить только часть из многослойной окраски, удалив верхний слой, без повреждения подложки.

Существует целый ряд импульсных лазеров на YAG:Nd, CO2 и диодные. Для очистки поверхности доказывают свою эффективность CO2-TEA лазеры, и до сегодняшнего дня большинство установок по лазерной очистки строится на их основе*.

Применение и экономика

В технологии лазерной очистки можно различить микро-, макро- и крупно-масштабные применения. Что касается стоимости вложений, то они напрямую зависят от требуемой мощности лазера, определяющей, как быстро необходимо производить очистку и каков объем удаляемого материала.

Микро- применение

В электронной индустрии существует потребность в зачистке проводов для проведения приварки или припайки разъемов, клемм или соединителей. Так, изоляция на тонких проводах, таких как плоские, может эффективно удаляться, без повреждения медного проводника. В отличие от механической зачистки, лазер способен удалять изоляцию толщиной от 1 мкм или серебряное покрытие проводника, без воздействия на слой с антикоррозийной защитой. Лазерные установки позволяют выполнять тонкие надрезы и формировать окна на тонких проводах, печатных платах и подобных компонентах с большей точностью и гибкостью, чем механические способы.

На автомобильные тормозные системы или системы охлаждения наносят полиамидные покрытия, защищающие их от износа и коррозии. Для установки выводов необходимо зачищать покрытие на концах трубок. Лазерные системы способны успешно удалять покрытие без повреждения мягкой алюминиевой сердцевины.

Для таких применений бюджет систем начинается от $ 150 000, а производительность системы может достигать скоростей в одно изделие за несколько секунд, в зависимости от удаляемого материала.

Макро- применение

При производстве изделий из резины и при производстве покрышек возникает потребность в очистке форм после того, как форма выполнит несколько сотен изделий. Пресс-формы, в которых происходит остывание, необходимо демонтировать и очищать при помощи механических установок или химических растворителей. Процесс отнимает много времени, а также может повредить дорогую оснастку. Очистка формы для покрышки типового пассажирского автомобиля занимает около восьми машинных часов, и примерно столько же времени уходит на сопутствующие работы. Применение лазера позволяет очищать формы без демонтажа, непосредственно на рабочем станке, при этом, без возможных повреждений. Мобильная лазерная установка способна за 45–60 минут очистить пресс-форму для покрышки, площадь которой составляет немногим меньше 1 м2.

Подобные системы используют пять из десяти крупнейших производителей автопокрышек, каждому из которых такая установка обошлась в $500 000.

В качестве других примеров макро–применений, в том числе мобильных, можно привести удаление краски с аэрокосмических приборов, деталей автомобилей и т.п.

Крупно-масштабные

С начала 1990-х коммерческие и военные самолеты должны регулярно очищаться от краски для проведения D-check проверок и работ по обслуживанию. С увеличением законодательных запретов на применение химических растворителей лазерные технологии могут предложить потенциальную замену. Вместе с этим, лазерная очистка разрабатывается для удаления красок на основе свинца с мостов и корпусов кораблей.

Многочисленные научно-исследовательские проекты совместно с промышленниками и при финансовой поддержке государственных институтов дали неоднозначные результаты. На сегодняшний день лишь небольшое число промышленных лазерных систем используются для снятия краски с деталей самолетов и вертолетов, что доказывает потенциал данной технологии. При этом, шагов к полной зачистке воздушных судов, железнодорожных вагонов или зданий от краски не было сделано до сих пор.

Применяемые в автоматизированных линиях на базе многокиловаттных лазеров решения обходятся в $1 – 2 млн., позволяя очищать 10 – 20 м2/час. Существует также возможность повысить производительность.

Оборудование для лазерной очистки

Из-за многообразия задач и деталей установки по лазерной очистке редко бывают оборудованием «со склада». Ключевым в подобных системах является принцип перемещения луча по детали. В некоторых решениях луч сканируется по поверхности (так например, при очистке пресс-форм, снятии краски), в то время как в других луч остается неподвижным, над перемещающейся деталью (удаление изоляции проводов).

Подготовлено по материалам:JÖrg Jetter – Laser surface cleaning [ILS]

* Прим. переводчика: Оригинальная статья была опубликована в [ILS] в 2002 году и отражает ситуацию на тот момент времени.

www.laser-bulat.ru

Лазерное удаление ржавчины: описание технологии

Каждый, кто уже сталкивался с ржавчиной, знает, как непросто с ней бороться. Без специальных механических средств, например, жестких проволочных щеток или шлифовальных машинок, а также некоторых химических веществ удалить ржавчину с металлических поверхностей не получится.

Подготовив все необходимое для работы, можно начинать процесс. Очищение металлической поверхности от ржавчины обычно выполняется вручную, при этом весь процесс сопровождается обильным выделением вредной для человека химической пыли. Избежать пагубного воздействия на организм содержащихся в пыли веществ можно, применяя особенную технологию - лазерное удаление ржавчины. Такие технологии раньше воспринимались как нечто, относящееся к области фантастики, но сегодня они прочно вошли в нашу жизнь. Сейчас лазер широко используется для очищения различных поверхностей.

Что значит лазерная абляция?

Лазерная абляция (удаление ржавчины) – это специальная технология, позволяющая при помощи лазерного импульса удалять с поверхностей ненужные вещества. С помощью лазерной абляции можно также определять концентрацию в химическом составе элементов и изотопов. Данная методика применяется аналитической химией и геохимией.

Особенности, характерные для процесса лазерной абляции:

- Энергия, вырабатываемая лазерным импульсом, поглощается поверхностью обрабатываемого изделия.

- В процессе очищения от ржавчины формируется плазменное облако.

- Лазерная абляция происходит на границе между двух фаз: конденсированной и газообразной (вакуумной).

Что такое десорбция?

Если для лазера характерна малая мощность, то устраняемые вещества испаряются, или сублимируются: превращаются в свободные молекулы, ионы и атомы, образуя над поверхностью слабую несветящуюся плазму. Лазерное удаление ржавчины в режиме маломощных лазеров называется десорбцией.

Образование лазерной искры

В случае если лазерный инструмент для удаления ржавчины способен выработать достаточно мощный для превышения порога режима абляции импульс, то процесс очищения сопровождается свечением плазмы, микровзрывами с образованием на поверхности изделия кратеров. Работу в режиме мощного импульса называют лазерной искрой.

Преимущества технологии

К плюсам лазерной абляции можно отнести:

- Работник не соприкасается с обрабатываемой поверхностью.

- У мастера появляется возможность локализовать свои действия: он просто задает нужную плотность импульса и направляет пучок лазера в ту точку, которую хочет обработать.

- Возможна регулировка мощности излучений.

- Имеет место мобильность установки. При необходимости ее нетрудно перенести к нужному месту.

- У человека появляется возможность работать с различными материалами, не опасаясь их повредить.

Изделие от немецкой компании Clean Laser

На сегодняшний день это единственный производитель, выпускающий инструмент, который способен очистить от краски, масла, смазки, ржавчины или любого другого загрязнения самую чувствительную поверхность за несколько минут. Данное оборудование обеспечивает качественное лазерное удаление ржавчины. Аппарат способен производить мощные, короткие и очень быстрые лазерные лучи, создавая микровсплески плазмы. Это влечет за собой образование ударных и тепловых волн. Отзывы владельцев таких аппаратов преимущественно положительного характера. Потребители оценили, что загрязнение под воздействием собранного в пучок луча просто испаряется. Лазерное удаление ржавчины осуществляется мягко, без повреждения поверхности.

Какие выпускаются модели?

Аппараты немецкой компании Clean Laser представляют богатый ассортимент оборудования, с помощью которого осуществляется лазерное удаление ржавчины. По отзывам потребителей, самыми востребованными являются «рюкзачные» аппараты. Несмотря на их малогабаритность и мощность от 12 Вт до 1 кВт, такое оборудование также способно обеспечить качественное лазерное удаление ржавчины. Установка может быть использована для снятия наслоений с маленьких поверхностей. Данные аппараты очень популярны в среде археологов как надежные средства для чистки предметов старины. Также малогабаритное лазерное оборудование используется механиками во время ремонта фюзеляжа.

Тем, кто желает приобрести подобное устройство, лучше остановить свой выбор на аппаратах средних размеров. Опытные пользователи рекомендуют установки с мощностью, не превышающей 400 кВт. По своим габаритам такие устройства похожи на компрессоры. Сегодня немецкими инженерами разрабатываются крупногабаритные модели лазерных установок для их использования на космических и летательных аппаратах. Несмотря на значительные размеры, устройства, выпускаемые немецкой фирмой Clean Laser, отличаются тем, что в них используются очень короткие и быстрые пульсации лазерных лучей, которые способствуют появлению микровспышек плазмы и сублимации. Во время работы лазерного оборудования не образуется вторичных отходов. Мастер при использовании такого инструмента не дышит пылью, а сама работа выполняется быстро и качественно.

Китайская модель

На рынке инструментов и оборудования вниманию потребителя предоставлен широкий ассортимент установок для лазерного очищения от ржавчины. Сегодня большим спросом пользуются изделия китайского производства. Одним из них стал аппарат для чистки металлических изделий LY CL 100.

Технические характеристики

- Установка обладает мощностью не более 100 Вт.

- Эксплуатационный срок - 50 тысяч часов.

- Частота повторений составляет 1,2-25 КГц.

- Установка предназначена для чистки площади 20х20 см.

- Скорость работы превышает 7 тысяч мм/сек.

- Аппарат обладает линейной скоростью в 70 м/мин.

- Установка использует воздушное охлаждение.

- Длина волны составляет 1064 nm.

- Внутри аппарата имеется компьютерное программное обеспечение.

- Размеры изделия составляют 25 х 45 х 50 см.

- Установка весит до 70 кг.

- Гарантийный срок составляет 12 месяцев.

Такой мобильный инструмент станет незаменимым, если нужно почистить от ржавчины металлическую поверхность или убрать краску с кузова автомобиля. В таком случае снятие производится послойно вплоть до самой грунтовки. На глубину проникновения лазерного луча влияет длина его волны и показатель преломления. Очищение металлических поверхностей при помощи лазера считается самым эффективным и безопасным методом.

fb.ru

Лазерная чистка лица: принцип действия, отзывы

Чистое лицо – это всегда модно и красиво. Революционная процедура – лазерная чистка лица, стала действительно спасательным кругом для многих девушек, у которых лицо в комедонах и угрях, и мы предлагаем рассмотреть принципы, стоимость и эффективность процедуры.

Принцип действия и сама процедура очистки лица лазером

Чистка – это процедура очень схожая с лазерной шлифовкой дермы. При помощи специального аппарата настраивается луч, который проникает в верхние или средние слоя эпидермиса. Там он посредством температурного воздействия удаляет грязь и мертвые клетки. Нужно понимать, что поврежденный слой кожи лица удаляется полностью, это совершенно не больно (по крайней мере, в течение сеанса). Зато вместе с ним устраняются и многие проблемы:

- пигментные пятна;

- прыщи;

- угри;

- акне и комедоны.

Кожа должна быть полностью очищена от косметики и кожного сала, поэтому предварительно лицо обработают лосьонами и прочими химически составами, чтобы нормализовать Ph-баланс. Профессиональная лазерная очистка лица производится только после нанесения специального состава. Этот препарат гарантия того, что процессы регенерации пройдут быстро и безболезненно.

После настраивается косметический лазер. Этот прибор имеет строение точно такое же, как и тот, что используется при лазерной эпиляции или шлифовке, разница только в глубине проникновения и принципе действия. Здесь луч должен быть очень тонким, чтобы он мог свободно проходить в поры, а оборудование (лазер) изготовлено из драгоценных камней – сапфир, изумруд или аметист. Также настраивается глубина луча. Для того чтобы полностью не изменить структуру кожи, мастер-косметолог обязательно проведет небольшой эксперимент, по заключению которого он определит нужную глубину луча.

После настраивается косметический лазер. Этот прибор имеет строение точно такое же, как и тот, что используется при лазерной эпиляции или шлифовке, разница только в глубине проникновения и принципе действия. Здесь луч должен быть очень тонким, чтобы он мог свободно проходить в поры, а оборудование (лазер) изготовлено из драгоценных камней – сапфир, изумруд или аметист. Также настраивается глубина луча. Для того чтобы полностью не изменить структуру кожи, мастер-косметолог обязательно проведет небольшой эксперимент, по заключению которого он определит нужную глубину луча.

Для этого на небольшом участке дермы, чаще всего сверхчувствительном (щеки, лоб над бровями), помещается лазер и начинается шлифовка. Если Вы ничего не чувствуете, то лазер недостаточно глубок, если становится больно, то его нужно укоротить.

Сеанс длится минут 30-40, повторной чистки не понадобится несколько месяцев при условии правильного ухода за собой. Салоны красоты рекомендуют для лучшего эффекта посещать процедуру каждые три месяца. Также не паникуйте, если по приходу домой, лицо стало ярко-розового цвета и станет болеть – это нормальная реакция на столь агрессивное вмешательство.

Плюсы чистки:

- Лицо очень быстро становится чистым;

- Продолжительный эффект;

- Избавление от демодекса;

- Полное избавление от угрей и прыщей, а при необходимости от шрамов;

- В сравнении с лазерной шлифовкой, чистка – относительно недорога и последствия гораздо менее травматичны.

Минусы:

- Нельзя делать при беременности и кормлении грудью;

- Нельзя делать пилинг;

- Очень дорогой аппарат для домашнего использования. Самые популярные – Алабан или Нордин стоят около нескольких десятков тысяч.

- Кожа в течение нескольких дней ярко-розового или даже красного цвета.

Видео: до и после лазерной чистки – отзыв девушки

Реабилитационный период после лазера

Любая чистка, вакуумная или механическая, оставляет следы на лице, но с лазером все обстоит еще серьезнее. После снятия старого слоя кожи, остается новый, еще неокрепший. Это идеальная среда для размножения бактерий и инфекций типа Стафилококк, Герпес и самых разных клещей. Нужен особенный уход:

- Утро начинайте с тонизирующей процедуры: умывание минеральной водой и очистка кожи при помощи нежного лосьона. Нежелательно использование спиртового раствора – он сушит дерму, или воды из-под крана, в ней могут находиться вредоносные бактерии;

- Нельзя пить алкоголь. Алкалоиды влияют на нормальный обмен веществ, лицо не получает нужного количества полезных веществ, нарушается циркуляция крови, процесс регенерации затягивается;

- Нельзя использовать декоративную косметику. Кожа заживает в течение двух недель после процедуры, и в это отрезок времени нельзя использовать тональный крем и пудру;

- Очистка лица лазером несовместима со скрабированием или пилингом, это усугубит ситуацию.

Фото – До и после чистки лица лазеромФото – кожа до и после очищения лазером

Фото – До и после чистки лица лазеромФото – кожа до и после очищения лазеромПеред чисткой обязательно изучите прайс-лист, помните, что при работе с лазером чаще всего дается стоимость за квадратный сантиметр кожи. Также многое зависит от того, какой аппарат используется, города клиники и мастера.

Отзывы на форумах утверждают, что лазерная чистка лица – это просто панацея, по фото видно, как после неё преобразовывается кожа. Но есть некоторые противопоказания:

- Лазерная терапия вредна для онкологических больных;

- Её не рекомендуется использовать до 16 лет и после 60;

- Лечение беременных осуществляется только после консультации с врачом клиники и личным гинекологом.

Лазерная косметология является невероятно эффективной, и она не более опасна, чем простая механическая чистка кожи. Главное – это соблюдать правила гигиены и следить за тем, чтобы дерма не пересыхала и не загрязнялась пылью, косметикой и т.д.).

ЧИТАЙТЕ ТАКЖЕ: лазерная шлифовка лица.

www.ladywow.ru

Лазерная очистка металла

Чтобы понять как происходит лазерная очистка металла, предлагаем посмотреть видео-ролик компании P-Laser (Бельгия)

Весь смысл лазерной очистки сводится к генерации коротких лазерных импульсов (около 200000 импульсов/секунду), которые оказывают тепловое и ударное воздействие на удаляемый слой загрязнения. При этом в рабочей зоне возникают плазменные вспышки, которые способствуют испарению ржавчины и загрязнений металла. Основной металл, скорее всего, не подвергнется воздействию, т.к. основная часть лазерного излучения будет от него отражаться, но, вероятно, в небольшом поверхностном слое всё-таки возникнет зона термического влияния, которая вызовет небольшой разогрев поверхности.

Альтернативные способы очистки металла

Из наиболее применяемых в промышленности способов очистки металла от загрязнений и ржавчины стоит отметить следующие:

Из недостатков лазерного способа очистки металла можно выделить низкую производительность процесса по сравнению со струйно-абразивной очисткой или химическим травлением, что делает такой способ малоэффективным в условиях массового и крупносерийного производства. Также, на ролике видно, что вокруг рабочей зоны образуется некое облако ржавчины, для удаления которого требуются дополнительные системы пылеудаления. В качестве преимущества стоит отметить относительно низкую стоимость оборудования - несколько тысяч евро, в зависимости от характеристик.

heattreatment.ru

Как происходит очистка металла лазером

Эта технология уже не нова. Частенько попадаются ролики или рекламные предложения на эту тему. Но до сего момента я как то даже и не задумывался о физических принципах, на которых основаy данный метод.

И вот как это действует ...

В обработке лазерными лучами не используется ни газ, ни жидкость, ни механический импульс, а применяется сила импульсов света. Это совершенно особый метод, который входит в категорию методов ударной обработки, поскольку здесь используется ионная бомбардировка. Именно механическое воздействие света, без использования и потребления абразивного материала является одной из оригинальных особенностей этой системы.

Только в конце 80-х годов специалисты занялись изучением возможности развития лазерных аппаратов для их использования в очистке поверхностей.

Очистка лазером основана на фотомеханической реакции, происходящей при взаимодействии между пучком света, исходящим из лазера в коротких импульсах высокой интенсивности и загрязняющим слоем (смазочные материалы, масла, окиси, краска, лак, нагар и т.д.).

Импульсы света, передаваемые лазером, поглощаются внешним слоем обрабатываемой поверхности. Мощная поглощенная энергия создает плазму (ионизированный несбалансированный газ), сильно сжатую, она разжимается, создавая ударную волну. Эта ударная волна расщепляет и удаляет тонкие частицы слоя загрязняющего вещества, которые подхватываются системой всасывания. Световой импульс достаточно короток для того, чтобы избежать возникновения термических явлений, которые могли бы повредить поверхность.

Для эффективной работы интенсивность энергии должна быть приспособлена и отрегулирована на уровне между двумя порогами:- порог очистки, при котором в загрязняющем слое создается плазма,- порог ущерба, при котором плазма начинает ухудшать субстрат.

Каждый импульс лазера удаляет некоторый слой загрязняющего вещества. Если слой толстый, для идеальной очистки основы потребуются несколько импульсов. Очень важный эффект, получаемый при сочетании двух порогов - самоограничение очистки: световые импульсы, плотность энергии которых превосходит первый порог, будут "рыть " грязь до основы. В этом месте, плотность их энергии ниже порога ущерба основы. Никакое взаимодействие в данном случае невозможно.

Эта способность дозировки (определяемая предварительными испытаниями) делает из метода лазерной обработки, спектрально избирательную технологию, которая позволяет на одной и той же поверхности воздействовать на определенные вещества сильнее, чем на другие.

P/s. Спасибо всем кто поздравил и еще поздравит с ДР. К сожалению ответить всем персонально нет возможности.

И еще некоторые интересные технологии: вот например существует такой вот Прозрачный бетон и даже Прозрачный алюминий, а оказывается можно красть информацию при помощи звука вентиляторов системного блока. Вот Что может КНДР и не может США и как избавиться от Стука колес вагона.

masterok.livejournal.com

Лазерная очистка - ОКБ БУЛАТ

Сегодня широкий спектр систем на основе импульсных лазеров находит свое применение для очистки или удаления покрытий. Лазерное оборудование применяется для удаления слоя краски с деликатных поверхностей, снятия изоляции с проводов, отчистки поверхности, удаления остатков вулканизации резины на пресс-формах для покрышек и пр. Все эти операции в том или ином роде могут быть отнесены к «очистке».

Почему лазерное излучение?

Развитие лазерной очистки произошло под влиянием потребности в неабразивной и безопасной очистке, способной заменить использование химических растворителей и механических абразивных систем.

Одной из ключевых проблем, характеризующих большинство традиционных методов очистки, является повреждение подложки и негативное влияние на окружающую среду. Абразивная очистка повреждает деликатные поверхности и сопровождается большими объемами загрязнения. Использованию же химических растворителей сопутствуют жидкие отходы и потенциально опасные испарения. Подобные проблемы и привели к созданию первых чистящих лазерных систем.

К преимуществам лазерной очистки поверхности относятся следующие:

- бесконтактный / неабразивный процесс;

- отсутствие химических растворителей или частиц абразива;

- снижение объемов загрязнений;

- возможность автоматизации;

- безопасность.

| Тип процесса | Взаимодействие с основой | Безопасность и экология | Автоматизация |

| Химические растворители | Не повреждает | Большой объем загрязнений (опасные расстворители), требующий специальной утилизации. Оператору требуются средства защиты. | Низкая - Средняя |

| Пескоструйная обработка | Высокая абразивность, не подходит для очистки деликатных поверхностей | Большой объем загрязнений (песок, пластиковые гранулы и т.п.). | Средняя - Высокая |

| Очистка сухим льдом | Неэффективна для очистки деликатных поверхностей | Очень шумная. Опасные испарения. | Низкая. Ручная обработка. |

| Лазерная очистка | Не повреждает | Низкий объем выбросов (только удаляемый материал) | Высокая |

Как работает лазерная очистка поверхности

Практически все технологии лазерной очистки основываются на импульсном лазерном излучении, при этом значения выходной мощности, длины волны излучения и параметров самого импульса могут значительно отличаться.

Сверхкороткие импульсы (порядка нано- – микросекунд) с мощностью в несколько миллионов Ватт направляется на очищаемую поверхность. Воздействующая энергия приводит к взрыву загрязнения, часть которого испаряется, а остатки рассеиваются в виде пыли, и могут быть удалены системой фильтрации. Этот процесс повторяется до достижения необходимой глубины снятия. Лазерное излучение поглощается органическими материалами, такими как краска, изоляция или резина. Металлические поверхности, такие как формообразующая для покрышки или медная жила, отражают лазерное излучение. В результате на подложку не оказывается механического, химического или теплового воздействия.

Глубина абляции может контролироваться с точностью до 5-10 мкм, что делает возможным выборочное удаление покрытий. Это особенно важно, если необходимо удалить только часть из многослойной окраски, удалив верхний слой, без повреждения подложки.

Существует целый ряд импульсных лазеров на YAG:Nd, CO2 и диодные. Для очистки поверхности доказывают свою эффективность CO2-TEA лазеры, и до сегодняшнего дня большинство установок по лазерной очистки строится на их основе*.

Применение и экономика

В технологии лазерной очистки можно различить микро-, макро- и крупно-масштабные применения. Что касается стоимости вложений, то они напрямую зависят от требуемой мощности лазера, определяющей, как быстро необходимо производить очистку и каков объем удаляемого материала.

Микро- применение

В электронной индустрии существует потребность в зачистке проводов для проведения приварки или припайки разъемов, клемм или соединителей. Так, изоляция на тонких проводах, таких как плоские, может эффективно удаляться, без повреждения медного проводника. В отличие от механической зачистки, лазер способен удалять изоляцию толщиной от 1 мкм или серебряное покрытие проводника, без воздействия на слой с антикоррозийной защитой. Лазерные установки позволяют выполнять тонкие надрезы и формировать окна на тонких проводах, печатных платах и подобных компонентах с большей точностью и гибкостью, чем механические способы.

На автомобильные тормозные системы или системы охлаждения наносят полиамидные покрытия, защищающие их от износа и коррозии. Для установки выводов необходимо зачищать покрытие на концах трубок. Лазерные системы способны успешно удалять покрытие без повреждения мягкой алюминиевой сердцевины.

Для таких применений бюджет систем начинается от $ 150 000, а производительность системы может достигать скоростей в одно изделие за несколько секунд, в зависимости от удаляемого материала.

Макро- применение

При производстве изделий из резины и при производстве покрышек возникает потребность в очистке форм после того, как форма выполнит несколько сотен изделий. Пресс-формы, в которых происходит остывание, необходимо демонтировать и очищать при помощи механических установок или химических растворителей. Процесс отнимает много времени, а также может повредить дорогую оснастку. Очистка формы для покрышки типового пассажирского автомобиля занимает около восьми машинных часов, и примерно столько же времени уходит на сопутствующие работы. Применение лазера позволяет очищать формы без демонтажа, непосредственно на рабочем станке, при этом, без возможных повреждений. Мобильная лазерная установка способна за 45–60 минут очистить пресс-форму для покрышки, площадь которой составляет немногим меньше 1 м2.

Подобные системы используют пять из десяти крупнейших производителей автопокрышек, каждому из которых такая установка обошлась в $500 000.

В качестве других примеров макро–применений, в том числе мобильных, можно привести удаление краски с аэрокосмических приборов, деталей автомобилей и т.п.

Крупно-масштабные

С начала 1990-х коммерческие и военные самолеты должны регулярно очищаться от краски для проведения D-check проверок и работ по обслуживанию. С увеличением законодательных запретов на применение химических растворителей лазерные технологии могут предложить потенциальную замену. Вместе с этим, лазерная очистка разрабатывается для удаления красок на основе свинца с мостов и корпусов кораблей.

Многочисленные научно-исследовательские проекты совместно с промышленниками и при финансовой поддержке государственных институтов дали неоднозначные результаты. На сегодняшний день лишь небольшое число промышленных лазерных систем используются для снятия краски с деталей самолетов и вертолетов, что доказывает потенциал данной технологии. При этом, шагов к полной зачистке воздушных судов, железнодорожных вагонов или зданий от краски не было сделано до сих пор.

Применяемые в автоматизированных линиях на базе многокиловаттных лазеров решения обходятся в $1 – 2 млн., позволяя очищать 10 – 20 м2/час. Существует также возможность повысить производительность.

Оборудование для лазерной очистки

Из-за многообразия задач и деталей установки по лазерной очистке редко бывают оборудованием «со склада». Ключевым в подобных системах является принцип перемещения луча по детали. В некоторых решениях луч сканируется по поверхности (так например, при очистке пресс-форм, снятии краски), в то время как в других луч остается неподвижным, над перемещающейся деталью (удаление изоляции проводов).

Подготовлено по материалам:JÖrg Jetter – Laser surface cleaning [ILS]

* Прим. переводчика: Оригинальная статья была опубликована в [ILS] в 2002 году и отражает ситуацию на тот момент времени.

www.laser-bulat.ru