Лазерное поверхностное упрочнение. Лазерная закалка

Лазерное поверхностное упрочнение | Статья в журнале «Молодой ученый»

Библиографическое описание:

Яшкова С. С. Лазерное поверхностное упрочнение // Молодой ученый. 2017. №1. С. 99-101. URL https://moluch.ru/archive/135/37955/ (дата обращения: 27.09.2018).

В настоящее время невозможно представить изготовление деталей без финишной упрочняющей обработки. С её помощью можно повысить прочностные характеристики любого металла. В зависимости от состава и назначения заготовки, её можно подвергать разным видам упрочняющей обработки таким, как: отжиг, закалка, старение и химико-термическая обработка, а также поверхностное упрочнение лазером. В нашей статье речь пойдет о лазерном наклёпе поверхности титановых сплавов.

Изделия из титана чаще всего применяются в авиа и ракетостроении. Например, наиболее трудоемким является производство моноколес, представляющих собой диск с лопастями для забора воздуха, а так же изготовления отдельных лопаток. Всем известно, что остаточные напряжения после проточки лопастей, могут согнуть лопатки, приведя изделие в негодность. А так как титан металл не из дешевых, то такой брак, нанесет серьёзный ущерб предприятию. Для снятия остаточных напряжений применяется термическая обработка готовых изделий и лазерный наклёп для увеличения прочности поверхности.

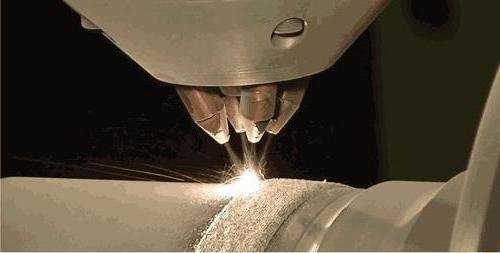

Для снятия напряжений чаще всего изделия из титана подвергают отжигу. Широко применяется вакуумный отжиг, который позволяет уменьшить содержание водорода в титановых сплавах, что приводит к уменьшению склонности к замедленному разрушению и коррозийному растрескиванию. Для снятия небольших внутренних напряжений применяют неполный отжиг при 550–650 град. Титановые сплавы имеют низкое сопротивление износу и при использовании в узлах трения обязательно подвергаются либо химико-термической обработке, либо лазерному наклёпу (Рис. 1).

Рис. 1. Лазерный наклёп

В самом традиционном случае наклёп получается в процессе холодной ковки, когда массивным бойком методично наносят удары по упрочняемой поверхности металла, местами деформируя её. Этот способ упрочнения металла известен несколько сот лет. Продолжением этой технологии, когда обрабатывать стало возможно детали сложной формы, является «бомбардировка» металлической поверхности металлическими шариками. При такой обработке специальной дробью, с высокой интенсивностью подачи, поверхность приобретает необходимые механические характеристики и даже становится значительно меньше восприимчивой к коррозии. Это надёжные установки, которые применяются уже не одно десятилетие, производительности их достаточно для осуществления упрочнения в промышленных масштабах.

Однако существует и более прогрессивная технология упрочнения поверхности по схожему методу — использование в качестве источника бомбардирования мощный твердотельный лазер. Эта технология отчасти похожа на плазменное напыление, но только отчасти.

Излучение от такого лазера обладает выдающимися показателями по энергии импульса и частоты «бомбардировки». Самые первые эксперименты по упрочению металлической поверхности лазером были проведены около 30 лет назад. Но с методом упрочнения при помощи стальных шариков, лазеры смогли конкурировать недавно, когда стали доступны действительно мощные лазерные источники энергии.

В промышленности лазер для упрочнения поверхности впервые стали использовать при изготовлении турбинных лопаток для авиационной техники. Это тонкостенные детали сложной формы, поэтому более «деликатное» лазерное упрочнение для них стало предпочтительнее, чем стандартное упрочнение шариками. В настоящее время лазерное упрочнение уже используется не только в авиационной, но и передовой автомобильной (для обработки деталей шасси, коробки передач) и медицинской отраслях (упрочнение коленных и бедренных имплантатов).

При лазерном упрочнении используются импульсы с высокой интенсивностью — до 10*10 Вт/см², это позволяет создать мощную ударную волну, направленную на упрочняемый материал. В деталях этот процесс выглядит следующим образом: на упрочняемую поверхность перед обработкой наносят два слоя, один из которых поглощает лазерное излучение — это нижний слой прилегающий к металлу, а второй слой прозрачный, он находится на поверхности. В качестве поглощающего слоя используют специальную краску, а качестве прозрачно слоя сверху, обычно используют воду. Направленный на эти слои луч лазера беспрепятственно проходит через воду и начинает интенсивно испарять второй, нижний слой краски. Однако в это время слой воды начинает препятствовать резкому образования газа от испаряющегося нижнего слоя. Соответственно, энергия от образующегося газа взаимодействует в сторону, обратную от слоя воды, т. е. в сторону металла, упрочняя его таким образом. Т. к. весь вышеописанный процесс проходит крайне быстро, то упрочняющий эффект весьма ощутим, а глубина упрочнения, может достигать 1 мм (при упрочнении металлическими шариками предельной считалась глубина в 0,4 мм) (Рис. 2).

Рис. 2. Шероховатость поверхности после обработки

В результате многих опытов и изысканий по данной теме, наметилась тенденция, что один «суперпучок» с энергией в 50 Дж и более, который обработает за один раз 0,5 см², целесообразнее заменить несколькими пучками, покрывающими всего 1,5мм², но работающими намного интенсивнее. Такой путь позволяет многократно удешевить конструкцию, сделать её более производительной в условиях действующих производства. Если выйдет из строя один большой лазер, установка станет неработоспособной, а поломка маленького лазера в системе из десятков таких же, не особо отразится на работоспособности системы (Рис. 3).

Рис. 3. Обработка 4-мя пучками лазера

Преимущества лазерного упрочнения заключаются в уменьшении объема дополнительной обработки и возможность обработки неоднородных трехмерных заготовок. Благодаря незначительному тепловому воздействию деформация остается на ограниченном уровне, издержки на дополнительную обработку уменьшаются или не возникают вовсе [2].

Выводы.

Очевидно, что лазерное упрочнение поверхности заметно улучшает прочностные характеристики титановых сплавов. В данной статье проведен обзор метода. В следующих статьях планируется провести ряд исследований поверхностного слоя различных марок титана, а так же при различных параметрах. Исследование прочностных характеристик для каждого из режимов, подобранных экспериментальным путем. Планируется провести исследования методами проффилометрии, РФА исследования, а так же исследования методами растровой электронной микроскопии.

Литература:- Gao P. F., Fan X. G. & Yang, H. (2017). Role of processing parameters in the development of tri-modal microstructure during isothermal local loading forming of TA15 titanium alloy. Journal of Materials Processing Technology, 239, 160–171. http://doi.org/10.1016/j.jmatprotec.2016.08.015

- Wang, Z., Wang, X. & Zhu, Z. (2017). Characterization of high-temperature deformation behavior and processing map of TB17 titanium alloy. Journal of Alloys and Compounds, 692, 149–154. http://doi.org/10.1016/j.jallcom.2016.09.012

Основные термины (генерируются автоматически): лазерное упрочнение, дополнительная обработка, металлическая поверхность, сложная форма, химико-термическая обработка, лазер, слой.

moluch.ru

Лазерная закалка - Большая Энциклопедия Нефти и Газа, статья, страница 3

Лазерная закалка

Cтраница 3

Еще один из путей использования лазеров в агропро-ме и, в частности, в пищевой промышленности состоит в применении лазерной закалки режущих инструментов, лазерной закалке подшипников и вкладышей. Так, например, работы, выполненные сотрудником Московского технологического института пищевой промышленности А. Чавчанидзе по обработке режущей поверхности лазерным излучением, показали, что они имеют вдвое больший срок службы, чем не обработанный излучением инструмент. [31]

Еще один из путей использования лазеров в агропро-ме и, в частности, в пищевой промышленности состоит в применении лазерной закалки режущих инструментов, лазерной закалке подшипников и вкладышей. Так, например, работы, выполненные сотрудником Московского технологического института пищевой промышленности А. Чавчанидзе по обработке режущей поверхности лазерным излучением, показали, что они имеют вдвое больший срок службы, чем не обработанный излучением инструмент. [32]

Лазерная закалка перспективна для изделий, долговечность которых лимитируется износостойкостью и сопротивлением усталости, особенно если закалка другими методами затруднена из-за сложной конфигурации детали или значительного ее коробления. [33]

Как метод поверхностного упрочнения заготовок и деталей лазерная закалка обладает многими преимуществами по сравнению с азотированием, цементацией и закалкой токами высокой частоты. Процесс лазерной закалки состоит в структурном изменении материала, находящегося в твердом состоянии, при очень быстром нагревании в результате поглощения лазерного излучения в тонком поверхностном слое и быстром охлаждении на воздухе нагретой зоны благодаря теплопроводности материала. При этом деформации заготовок минимальны, в результате чего повышается их точность и снижается трудоемкость последующей механической обработки. Обеспечивается высокая твердость и износостойкость деталей из обычных углеродистых и низколегированных сталей, имеется возможность местного упрочнения рабочих поверхностей. Высокая производительность и гибкость лазерной закалки, возможность автоматического управления позволяют использовать соответствующие установки в составе ГПС. [34]

Основные преимущества лазерной закалки заключаются в получении высоких значений твердости, возможности упрочнения локальных зон, отсутствии деформаций после обработки, что позволяет использовать ее при заключительной операции. [35]

Помимо того есть еще и другие направления исполь-вования лазерного луча. К ним относятся: лазерная закалка, лазерное остекловывание, поверхностное упрочение металлов, маркировка изделий, скрайбирование, ла-верное легирование, лазерная металлургия. [36]

На рис. 5.25 показаны различные варианты конструкции подшипника качения выходного звена ВЗП. Черными толстыми линиями выделены наплавляемые твердосплавные дорожки качения или места лазерной закалки дорожек качения на деталях, твердость материала которых в остальных местах не превышает 35 HRC. Применение для выходного звена аналогичных по назначению стандартных подшипников с разъемными кольцами типа 116000 или 176 000 вызывает увеличение габаритов привода и более чем двухкратное увеличение его массы. [37]

Видно, что во всем исследованном диапазоне скоростей резания, применение лазерной обработки до 2 - х раз увеличивает стойкость инструмента. Однако по мере увеличения подачи на зуб фрезы, эффект от применения лазерной закалки заметно снижается. [38]

Лазерное азотирование может применяться для увеличения твердости, износостойкости и повышения теплостойкости, поскольку азотистый мартенсит сохраняется при нагреве до высоких температур. Стойкость стали против каплеударной эрозии после лазерного азотирования возрастает в 3 раза по сравнению с лазерной закалкой. [39]

Большинство лазеров используется для резки и прошивки отверстий, однако с увеличением мощности технологических лазеров доля ЛТУ, используемых для поверхностной термообработки, возрастает. Это объясняется тем, что в тяжелом машиностроении существует много изделий с поверхностями высокой точности, где использование лазерной закалки является особенно эффективным. Применение лазеров высокой мощности позволяет значительно увеличить производительность при упрочнении больших поверхностей за счет увеличения диаметра луча и скорости сканирования. [40]

Поверхностная закалка состоит в нагреве поверхностного слоя стальных деталей до аустенитного состояния и быстрого охлаждения с целью получения высокой твердости и прочности в поверхностном слое в сочетании с вязкой сердцевиной. Так как сердцевина остается вязкой, изделие хорошо воспринимает ударные нагрузки. Используют следующие способы поверхностной закалки: закалку с индукционным нагревом, газопламенную закалку, закалку в электролите, лазерную закалку. Общим для всех этих способов является нагрев поверхностного слоя до температуры выше критической точки Асз и последующее быстрое охлаждение для получения структуры мартенсита. [41]

Как метод поверхностного упрочнения заготовок и деталей лазерная закалка обладает многими преимуществами по сравнению с азотированием, цементацией и закалкой токами высокой частоты. Процесс лазерной закалки состоит в структурном изменении материала, находящегося в твердом состоянии, при очень быстром нагревании в результате поглощения лазерного излучения в тонком поверхностном слое и быстром охлаждении на воздухе нагретой зоны благодаря теплопроводности материала. При этом деформации заготовок минимальны, в результате чего повышается их точность и снижается трудоемкость последующей механической обработки. Обеспечивается высокая твердость и износостойкость деталей из обычных углеродистых и низколегированных сталей, имеется возможность местного упрочнения рабочих поверхностей. Высокая производительность и гибкость лазерной закалки, возможность автоматического управления позволяют использовать соответствующие установки в составе ГПС. [42]

Страницы: 1 2 3

www.ngpedia.ru

Лазерная закалка - Большая Энциклопедия Нефти и Газа, статья, страница 2

Лазерная закалка

Cтраница 2

При лазерной закалке без оплавления поверхности происходит сверхскоростной нагрев материала. Лазерное термическое упрочнение без фазовых переходов применяют для упрочнения режущего инструмента, быстроизнашивающихся деталей двигателей. [16]

При лазерной закалке с оплавлением поверхности скорости охлаждения в 1000 раз превышают скорость при обычной закалке. В результате образуется мартенсит с большим, чем в традиционных случаях, содержанием углерода. Такие слои слабо травятся в обычных травителях, имеют высокую твердость, мелкое зерно и могут содержать метастабильные высокотемпературные фазы. [17]

В результате лазерной закалки без оплавления возрастает предел выносливости при изгибе ( на 70 - 80 %) и предел контактной выносливости ( на 60 - 70 %) вследствие образования мартенситной структуры высокой степени дисперсности. Ударная вязкость при этом снижается. [18]

В основе лазерной закалки лежит воздействие на поверхностный слой инструмента высококонцентрированного истонника энергии - лазерного луча. Так же, как и при лазерном легировании, этот способ модификации поверхности реализуется без объемного нагрева инструментального материала и является локальным. [19]

В результате лазерной закалки без оплавления возрастает предел выносливости при изгибе ( на 70 - 80 %) и предел контактной выносливости ( на 60 - 70 %) вследствие образования мартенситной структуры высокой степени дисперсности. Ударная вязкость при этом снижается. [20]

Из деталей нефтяного оборудования лазерной закалкой целесообразно упрочнять рабвчие участки крупногабаритных деталей, таких как шейки валов роторов насосов, рабочие колеса, уплотнительные кольца нефтяных насосов, коленчатые валы и гильзы компрессоров, буровой инструмент. [21]

На рис. 26 приведены варианты лазерной закалки поверхностей некоторых деталей. Следует отметить, что при обработке краевых частей поверхностей ( например, режущих кромок пуансонов 7, 8, 9) возможно их разупрочнение ( отпуск), что связано с существенным снижением скорости их охлаждения ввиду большей ( чем у остальных поверхностей изделия) площади контакта с воздушной средой, имеющей низкую теплопроводность. [23]

Как следует из табл. 1, лазерная закалка существенно повышает износостойкость поверхностей. [24]

На основании этого представилось возможным рекомендовать лазерную закалку цилиндровых втулок двигателей внутреннего сгорания всех типов, особенно тяжелых дизелей, что обеспечит значительное увеличение их ресурса. [25]

Как метод поверхностного упрочнения заготовок и деталей лазерная закалка обладает многими преимуществами по сравнению с азотированием, цементацией и закалкой токами высокой частоты. Процесс лазерной закалки состоит в структурном изменении материала, находящегося в твердом состоянии, при очень быстром нагревании в результате поглощения лазерного излучения в тонком поверхностном слое и быстром охлаждении на воздухе нагретой зоны благодаря теплопроводности материала. При этом деформации заготовок минимальны, в результате чего повышается их точность и снижается трудоемкость последующей механической обработки. Обеспечивается высокая твердость и износостойкость деталей из обычных углеродистых и низколегированных сталей, имеется возможность местного упрочнения рабочих поверхностей. Высокая производительность и гибкость лазерной закалки, возможность автоматического управления позволяют использовать соответствующие установки в составе ГПС. [26]

Целью выполненного цикла работ было создание математической модели лазерной закалки, позволяющей прогнозировать геометрию и твердость упрочненного слоя в стали в режимах с оплавлением и без оплавления поверхности в зависимости от формы лазерного пятна и распределения интенсивности в нем, формы импульса лазерного излучения и скорости перемещения пятна по поверхности металла. [27]

Для упрочнения быстрорежущего металлорежущего инструмента используется карбонизация, ионное азотирование, цианирование, лазерная закалка, электроискровое легирование, обработка паром и др. Во многих случаях повышается стойкость инструмента и ее стабильность. [28]

Перед нанесением покрытий на рабочие поверхности инструмента из быстрорежущих сталей, целесообразно проводить дополнительную обработку - лазерную закалку, ионную имплантацию и ионное азотирование. [29]

В ИМАШ АН СССР определены показатели по износостойкости поверхностей с армирующими дорожками, полученными при разных технологических режимах лазерной закалки. Выявлено влияние на износ ориентации дорожек и расстояния между ними. Составлена методика расчета износостойкости втулок в безразмерных параметрах, позволяющая учесть влияние на износ абсолютных размеров втулки, скорости движения поршня, упругости колец, индикаторной диаграммы, механических и фрикционных свойств материалов. [30]

Страницы: 1 2 3

www.ngpedia.ru

Лазерная закалка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Лазерная закалка

Cтраница 1

Лазерная закалка может быть окончательной при восстановлении инструмента и деталей технологической оснастки, используемой для упрочнения рабочих поверхностей, при упрочнении протяженных кромок инструмента и деталей технологической оснастки, а также рабочих поверхностей деталей, подвергающихся интенсивному изнашиванию. Для лазерного упрочнения кромок инструмента и деталей технологической оснастки применяют 50 % - ное перекрытие пятен закалки. В общем случае перекрытие характеризуется коэффициентом перекрытия. [2]

Лазерная закалка обеспечивает высокую твердость до 64 HRC3, не требует легирования, позволяет местное упрочнение, автоматизацию, не вызывает коробления. Но процесс этот пока медленный. [3]

Лазерная закалка - перспективный метод упрочнения сложных изделий, долговечность которых лимитируется износостойкостью и усталостной прочностью когда их закалка другими методами затруднена. [4]

Лазерная закалка имеет те же недостатки, что и лазерное легирование. В промышленности этот метод имеет достаточно ограниченное применение в инструментальном производстве. [5]

Лазерная закалка, например, перспективна для использования в качестве финишной операции в технологическом потоке, поскольку объем доводочных операций при этом может быть сведен до минимума или вообще исключен. [7]

Лазерная закалка - перспективный метод упрочнения сложных изделий, долговечность которых лимитируется износостойкостью и усталостной прочностью когда их закалка другими методами затруднена. [8]

Лазерная закалка обеспечивает высокую твердость до 64 НКСЭ, не требует легирования, позволяет местное упрочнение, автоматизацию, не вызывает коробления. Но процесс этот пока медленный. [9]

Лазерная закалка обеспечивает твердость до 64 HRC, не требует легирования, не вызывает коробления, но является длительным процессом. [10]

Лазерная закалка может происходить без оплавления поверхности и с оплавлением ее. [11]

Лазерная закалка - перспективный метод упрочнения сложных изделий, долговечность которых лимитируется износостойкостью и усталостной прочностью когда их закалка другими методами затруднена. [12]

Лазерной закалкой хорошо упрочняются средне - и высокоуглеродистые стали. Также ее применяют для поверхностного упрочнения отливок из перлитного серого, ковкого и высокопрочного чугунов. В этом случае дополнительное упрочение возникает благодаря отбелу поверхности. [13]

После лазерной закалки и ионной имплантации на практике применяют различные методы нанесения покрытий. Это делается для того, чтобы дополнительно повысить твердость рабочих поверхностей режущего инструмента и / или снизить их адгезионное взаимодействие с обрабатываемым материалом в процессе резания. [14]

При лазерной закалке количество энергии, вложенной в металл, является достаточным для поверхностного нагрева, а масса металла остается холодной. [15]

Страницы: 1 2 3

www.ngpedia.ru

Использование лазерных технологий для закалки и гравировки ножей

DModest 02-12-2008 19:46Господа, предлагаю обсудить возможности применения лазерных технологий для закалки и гравировки ножей.Лазерное термоупрочнение (закалка) применяется для повышения срока службы различных изделий, которые в процессе работы подвергаются износу. Сущность процесса лазерной закалки заключается в том, что локальный участок поверхности изделия нагревают с помощью излучения до сверхкритических температур. Нагрев металла осуществляется передачей энергии лазерного излучения вглубь материала, используя его теплопроводность. После прекращения действия излучения этот участок охлаждается за счёт отвода теплоты во внутренние слои металла. Высокая скорость охлаждения приводит к образованию закалочных структур в сплавах, характерных только лазерной обработке. По сравнению со структурой мартенсита, образующейся при других видах упрочняющей обработки "лазерный" мартенсит более дисперсен, обладает большей твердостью и более высоким уровнем внутренних напряжений. Использование лазерного упрочнения позволяет обеспечить улучшение многих эксплуатационных показателей, а именно износостойкости, теплостойкости, остаточных напряжений в упрочненном слое, механических характеристик, коррозионной стойкости и др. Глубина упрочненной зоны на образцах металла после лазерной термообработки без оплавления поверхности обычно не превышает 0,2 мм, однако этого вполне достаточно, чтобы повысить стойкость изделий более чем в 2,5 раза. С помощью лазера возможно закалять практически любую сталь или сплав. Этот факт позволяет изготавливать изделия из относительно недорогого материала, которые в дальнейшем после лазерной обработки будут иметь свойства, сравнимые с изделиями, выполненными из дорогостоящих материалов. С помощью лазера также возможно выполнять гравировку. Современные лазерные установки позволяют переносить сложные изображения, выполненные в различных графических программах (Corel Draw, AutoCad) на поверхность изделия с высокой степенью точности.

Truddum 02-12-2008 19:55С вышенаписанным согласен. Особенно в части лазерной гравировки. Не понял только цель обсуждения.

Александр_Андерсон 02-12-2008 20:02прочность кромки повыситься-хрупксть повыситься оно нужно?

GAU-8A 02-12-2008 20:04Для гравировки - ОК, для "закалки" - не заслуживает внимания.

petvas 02-12-2008 20:08почему же не заслуживает внимания. пусть закалит обычный столовый нож из дешовой нержавейки и протестирует. отчет сюда.

DModest 02-12-2008 20:09На мой взгляд, дело обстоит так. Упрочняется слой, глубиной до 0.2 мм, внизу - мягкая подложка. Затем остаточные напряжения сжимающие. Хрупкость не сильно повысится.

Александр_Андерсон 02-12-2008 20:10дешовый нож из нержавейки сравнят с дорогим ножом... пусть с японским кухонником

после лазерной обработки будут иметь свойства, сравнимые с изделиями, выполненными из дорогостоящих материалов.

не думаю што сравнять они))

dblsav 02-12-2008 20:12quote:Originally posted by DModest:.... Упрочняется слой, глубиной до 0.2 мм, внизу - мягкая подложка....А для ножей нужно все "наиборот".

Александр_Андерсон 02-12-2008 20:13и на сколько заточек этих 0.2 хватит? если напиример замяти кромки будет?

DModest 02-12-2008 20:18Да, вот это интересно было бы попробовать, только еще надо продумать методику тестирования)

Александр_Андерсон 02-12-2008 20:21ножи одноразывые будут)так даже японы больше чем за 30 тыщ не делают

DModest 02-12-2008 20:23всмысле?

Александр_Андерсон 02-12-2008 20:32если это так хорош то почему производители не используют?если не используют. знт плохо чемто. знчт ненада

mp200 02-12-2008 20:43Первое: само пятно не равномерное от центра к краямВторое: если бегать лучем, теряется фокусировка, имеем неравномерную обработкуТретье: таскать столом под лучом, шибко дорогой стол с требуемой стабильностью к скорости движенияЧетвертое: что то там выгорает и оплавляется в материале, требуется пост обработкаДальше надо вспоминать...

dblsav 02-12-2008 21:12quote:Originally posted by DModest:всмысле?Традиционно в ножестроении принято считать, что удачной схемой сохранения эксплутационно-качественных характеристик клинка является: твердая(износостойкая) серцевина между мягкими(пластичными) обкладками.

Zuzamod 02-12-2008 22:330,2 мм слишком мало, это разве на одноразовый скальпель пойдет

OlegYK 02-12-2008 22:42Это интересно опробовать на ножах с односторонней заточкой. Ну и на всяких рубанках, стамесках.

Гриня 03-12-2008 10:13закалка хорошо работает на толстой детали, когда толщина несколько миллиметров лучше 5-6 т.е 2-3 ширины луча.иначе не получится сверх быстрого охлаждения, должен быть объем металла куда теплооводить).

глубина прокаленного слоя 0.1-0.5 мм могу уточнить но примерно так.

проблема закаливать металл около РК, где все тонко.выход закаливать одну поверхность пластины целиком и делать стамесочную заточку что не для всех подходит.

ну и очень большая твердость не является конечной целью.

GAU-8A 03-12-2008 10:23Все обсуждаете... вообще то господину топикстартеру нужно маленько быть в теме, Что такое нож, какие материалы должны идти на его изготовление, какие характеристики должны быть у стали на клине и многое, многое другое, кстати очень полезно изучить раздел инструментальные стали, он есть в любом учебнике по металловедению.

bs4u32sr30 03-12-2008 11:19quote:Originally posted by GAU-8A:Все обсуждаете... злой какой. нормальная флудильня. ничего такого.GAU-8A 03-12-2008 11:24Да и термин "закалка"...какая это закалка на 0,2мм ? просто спекуляция на ключевом слове.Злой, ой злой... но мне до вас еще далеко

bs4u32sr30 03-12-2008 11:27ну ничего, не расстраивайся нет пределов совершенству

Гриня 03-12-2008 11:37quote:Originally posted by GAU-8A:Да и термин "закалка"...какая это закалка на 0,2мм ? просто спекуляция на ключевом слове.нормальный термин, вот если бы 0.05 мм тогда да, а так вполне нормальная, закалка как закалка.

GAU-8A 03-12-2008 11:48С отпуском... с двойным?

Гриня 03-12-2008 11:54почему с двойным

GAU-8A 03-12-2008 12:09Ну, потому что бывает и 2й и 3й...а вообще то, что предлагает автор темы называется упрочняющее покрытие. На ножах кое где оно и сейчас применяется, только не воздействием света на металл, а нанесением пленки 3-5мкм из нитрида титана на одну сторону ножа...

SiDiS 03-12-2008 12:21У меня уже лет пять в работе самые обычные ножницы, но с закаленной лазером внутренней поверхностью. Очень недурственно себя ведут, хотя я не особо стесняюсь с выбором раскраиваемых материалов. Такие же, без аналогичной обработки, у матери уже несколько раз точились, невзирая на то, что они примерно "одногодки".Жаль, что затея с серийным выпуском подобного провалилась из-за жадности одного из участников этого проекта - ножницы и вправду весьма неплохи.

Гриня 03-12-2008 13:22quote:Originally posted by GAU-8A:Ну, потому что бывает и 2й и 3й...а вообще то, что предлагает автор темы называется упрочняющее покрытие. На ножах кое где оно и сейчас применяется, только не воздействием света на металл, а нанесением пленки 3-5мкм из нитрида титана на одну сторону ножа...2-3 отпуска бывают если вы их в печке делаетепри лазерной закалке их нет, градиент температуры направлен вниз, в сторону уже закаленных полос очень мало тепла идет, их не отпускает.При ширине пятна 1.5-3мм толщина слоя всего 0.2-0.5мм,кинжального проплавления там нет, режимы с капилярным бывают, с кинжальным нет, все плоское.

никаких квантовых эффектов там не задействовано, лазер это тупо концентрированный источник тепла, процессы все те же самые что и при обычной закалке, с разницей только в охлаждающей среде, здесь это сам металл.

Свойства закаленного слоя есть свойство основного материала, а не покрытия. Есть другая технология лазерное модифицирование поверхности, когда поверхностный слой переплавляется с какой-нибудь матерой присадкой, это да, это не закалка.

GAU-8A 03-12-2008 13:33Спасибо за ликбез, но что такое лазер я знаю, с конца 70х работал на нем.

sm special 03-12-2008 16:44В лазерных технологиях не силен, но кое-какие соображения на этот счет прут наружу, аж мочи нет...Единственным неоспоримым преимуществом данной технологии, как я понимаю, есть отсутствие факта обезуглероживания стали в процессе обработки, ибо других каких бы то ни было видимых аргументов в пользу лазера - пока не просматривается, за исключением некоторых, ничем не обоснованных утверждений о неземных преобразованиях в недрах стали. Но, как создать необходимую среду во избежание обезуглероживания при обычной термообработке, уже и так все хорошо знают. Тем более, что отпуск при обработке лазером, так или иначе присутствует и называется все это - закалка с самоотпуском. Что касается гравировки (сложных сюжетов), то учитывая факт желания программистов не стесняться просить за час своей работы "неприлично" высокий гонорар (что меня, впрочем, никак не беспокоит), а также немалое время, необходимое ему для создания продукта, плюс стоимость машинного времени, то такая гравировка на единичных изделиях ...

У меня тоже всякое прет по поводу этого профессионального обсуждения, но лучше промолчу ....

guns.allzip.org

Методы лазерной термообработки

Методы лазерной термообработки аналогичны обычным методам термической обработки сплавов. Для осуществления лазерной закалки (термоупрочнения) локальный участок поверхности массивной детали нагревают с помощью излучения до сверхкритических температур, а после прекращения действия излучения этот участок охлаждается за счёт отвода теплоты во внутренние слои металла. Высокая скорость охлаждения приводит к образованию закалочных структур в сплавах и к высокой твёрдости поверхности.

В том случае, когда толщина обрабатываемой детали соизмерима с размерами зоны лазерного воздействия и условия ускоренного теплоотвода не обеспечиваются, имеет место лазерный отжиг. Такая технологическая операция нашла широкое применение в микроэлектронике для отжига полупроводниковых материалов, в особенности имплантированных на металлические подложки. Лазерный отжиг, заключающийся в нагреве лазером закаленных деталей до температур ниже критических, может быть использован для обработки мелких деталей в приборостроении, например, пружинных элементов и др.

Оплавление поверхности как технологическая операция начала развиваться с появлением лазерного излучения и другими методами практически не выполняется. При оплавлении, для улучшения качества поверхности (уменьшения пористости или шероховатости) режимы обработки подбирают, исходя из требований получения наилучшей микрогеометрии поверхности. Скорость охлаждения в этом случае, как правило, не регламентируется. При аморфизации скорость охлаждения должна быть максимальной для получения аморфного состояния, поэтому глубина оплавления не превышает 50 мкм.

Методы получения поверхностных покрытий - легирование и наплавка - отличаются тем, что участок поверхности нагревается выше температуры плавления, в зону оплавления вводят легирующие компоненты и, в результате, образуется поверхностный слой с химическим составом, отличным от основного металла. Вакуумно-лазерное напыление заключается в испарении материала участка поверхности под воздействием лазерного излучения в вакууме и конденсировании испарившихся продуктов на подложке.

Ударное воздействие лазерного излучения может использоваться для упрочнения поверхности и для инициирования физико-химических процессов, например, для формирования р-n - переходов в полупроводниковых материалах.

Инициирование поверхностных химических реакций на поверхности сплавов с помощью теплового воздействия лазерного излучения или с использованием плазменного облака вблизи поверхности преследует цель окисления или восстановления отдельных компонентов сплава или получения специальных соединений.

Похожие статьи:

poznayka.org

Лазерная сварка и термообработка - Технология миниатюрных изделий

Лазерная сварка и термообработкаКатегория:

Технология миниатюрных изделий

Лазерная сварка и термообработкаЛазерная сварка. Легко поддаются сварке световым лучом такие металлы, как алюминий и его сплавы, медь и ее сплавы, сталь с высоким содержанием серы и других примесей. При этом в отличие от сварки другими методами не образуются трещины в шве. Поддаются сварке высоколегированные, нержавеющие и дисперсионно-твердеющие стали.

Сварка с использованием лазера является одним из немногих способов соединения таких тугоплавких металлов, как вольфрам, молибден, ниобий и др. Причем сварку производят в атмосфере, без применения специальной защиты. Весьма плохо поддаются сварке металлы с высоким содержанием селена. Вследствие того, что зона термического воздействия при сварке лазером мала, можно осуществлять сварку элементов с вмонтированными в них или расположенными в непосредственной близости изделий из •стекла, керамики, технических камней и других материалов. Лучом лазера также производится сварка проводов с эмалевой изоляцией.

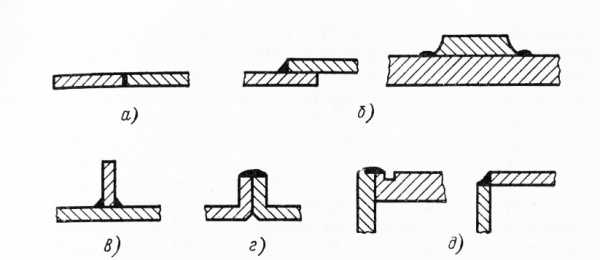

Локальность сварки лазерным лучом используют для сварки закаленных изделий без опасности значительного снижения твердости в окрестности места сварки. Так, например, при сварке изделия, имеющего твердость после термообработки HRC 59, снижение твердости до HRC 47 наблюдалось на расстоянии 0,25 мм от шва. При электронно-лучевой и аргонно-дуговой сварке поле снижения твердости гораздо более широкое, а степень снижения твердости более резкая. На рис. 1 показаны типы соединений, свариваемых лазерным лучом. При этом сваривают как прямолинейные, так и кольцевые швы. Толщина свариваемых соединений ограничивается мощностью излучения лазера.

Рис. 1. Типы соединений, полученных лазерной сваркой

Для лазерной сварки используют установки К-ЗМ, УЛ-2М,. УЛ-20М и др. В связи с тем, что длительность импульса составляет весьма малую величину (0,001—0,003 с), возможны два способа сварки:а) свариваемое изделие перемещают с такой скоростью, чтобы весь свариваемый шов образовался за один импульс;б) свариваемый шов получают за серию импульсов, причем; отдельные сварные участки перекрывают друг друга. Последний способ используют чаще. Большинство современных сварочных, лазеров обеспечивают до десятка импульсов в секунду. Количество тепловой энергии, вводимое в свариваемые элементы, весьма мало и нагрев их в процессе сварки незначителен. Например, сварка лучом лазера по торцам концентрических трубок чувствительного элемента не нарушила изоляции проволоки, навитой вокруг внутренней трубки.

Для получения длинного сварного шва за один импульс обычно* свариваемые изделия перемещают с определенной скоростью относительно неподвижной головки. При этом луч фокусируют с высокой точностью, и пятно имеет малые размеры. Перемещение изделий должно осуществляться также с большой точностью. Если толщина свариваемых элементов сравнительно велика (более 0,25 мм), необходимая точность перемещений элементов может быть снижена за счет расфокусировки луча. Однако в этом случае-уменьшается глубина провара. Элементы с малой толщиной (0,025—0,15 мм) сваривают остро сфокусированным лучом, поэтому они должны перемещаться с высокой точностью и достаточной скоростью. Свариваемые поверхности предварительно подвергают-тщательной очистке. Это связано с тем, что длительность существования ванны расплавленного металла весьма мала и посторонние включения не успевают испаряться из сварочной ванны.

Определенные трудности при сварке металлов непрерывным лазерным лучом возникают вследствие их высокой отражательной способности, что приводит к значительным потерям мощности. Для их снижения на поверхность наносят специальные покрытия или загрубляют свариваемые поверхности.

Более эффективно мощность излучения лазера используется при сварке в импульсном режиме. Для получения непрерывного шва сварка ведется с перекрытием точек. При сварке внахлестку полупрозрачных листовых материалов разогрев поверхностей производится сфокусированным лучом, точка фокуса которого лежит на линии контакта поверхностей. Луч, проникающий сквозь материал, попадает на собирательное сферическое зеркало, находящееся за свариваемыми материалами. Центр зеркала совпадает с линией контакта свариваемых поверхностей. Отраженный от сферического зеркала луч дополнительно нагревает свариваемые материалы по линии сварки.

Непосредственно за точкой фокуса прямого и отраженного лучей находятся ролики, которые уплотняют сварной шов. Лазеры, работающие в импульсном режиме, широко применяют для приварки проволочек малых диаметров (0,03—0,05 мм) к тонким лентам и пленкам (0,02—0,05) мм, нанесенным на подложки. При этом для получения качественных соединений необходимо найти оптимальное сочетание размеров свариваемых элементов. Если размеры их слишком отличаются, то используемая энергия расплавит тонкий элемент и прочность соединения не будет обеспечена. Обычно сваривают проволочки малых диаметров и фольгу. В случае необходимости получения плотных герметичных соединений следует учитывать металлургическую совместимость свариваемых материалов, так как неправильный выбор их приводит к получению пористого и некачественного соединения.

Наиболее ценным свойством лазерного луча является возможность производить сварку через прозрачные разделительные стенки, например, стекло. Фокусируя луч внутрь стеклянной колбы, из которой откачен воздух, можно производить сварку элементов, не нарушая ее герметичности и целостности. Можно также производить сварку, когда внутри прозрачного сосуда большое избыточное давление.

Лазер используют при производстве небольших газонаполненных баллонов. Сначала в головке баллона прошивается отверстие (диаметром около 0,1 мм), через которое производится заполнение сжатым газом. Затем отверстие лазерным лучом заваривается, чем обеспечивается герметичность баллона. Весьма эффективным является применение лазера с непрерывным излучением для сварки пластмасс. Процесс соединения характеризуется высокой скоростью. Так, например, при сварке полиэтиленовой пленки толщиной 0,125 мм при мощности лазера 500 Вт скорость сварки достигает 40—48 м/с.

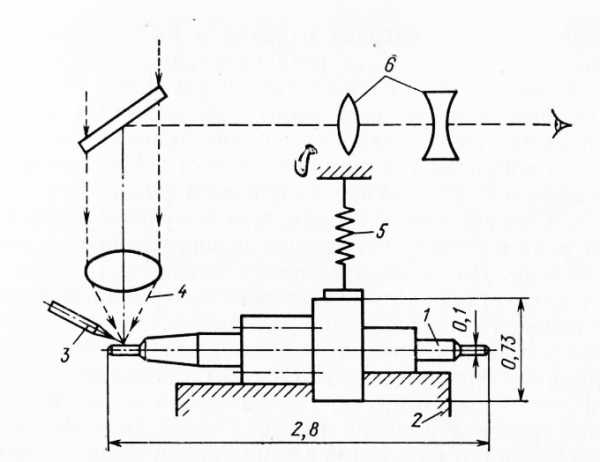

Рис. 2. Схема локальной лазерной закалки

Недостатком лазерного метода сварки является зависимость требуемой мощности от состояния поверхности свариваемых изделий и малая глубина провара.

Лазерное микролегирование и термообработка. Весьма перспективным является осуществление локального микролегирования с помощью луча лазера. Процесс микролегирования сводится к следующему. В вакууме или в защитной среде в зону действия луча помещают изделия, на поверхности которых необходимо-осуществить микролегирование. Под воздействием луча расплавляется небольшой объем металла изделия и легирующая присадка. В результате смешивания расплавленного металла и присадки образуется микрованна и происходит легирование локального участка поверхности изделия.

Помимо микролегирования лучом лазера производят локальную микрозакалку рабочих частей, деталей и инструмента: пуансонов, сверл, разверток, игл, цапф осей и т. д. Процесс закалки сводится к дозированному нагреву участка изделия, подвергаемого закалке, до необходимой температуры и последующему охлаждению жидкостью или струей газа. В зависимости от расположения фокального пятна фокусирующей линзы относительно нагреваемой поверхности можно осуществить поверхностную закалку или закалку на всю толщину изделия. На рис. 94 приведена схема закалки цапфы изделия. Изделие 1 пинцетом укладывают в приспособление, ориентируют относительно фокального пятна или луча лазера и закрепляют прижимом. При подаче импульса световой энергии на поверхность цапфы происходит ее местный разогрев. Охлаждающую жидкость или газ подают в зону нагрева через сопло. Ориентирование изделия и наблюдение за процессом закалки ведут через оптическую систему. В связи с кратковременностью нагрева изделия и быстротечностью процессов окисление поверхности незначительное, а для его полного исключения закалку ведут в защитной среде или в вакууме.

Техника безопасности при работе на лазерных установках. При работе на лазерных установках значительное внимание должно быть уделено вопросам техники безопасности. Наибольшую опасность представляет поражение излучением участков тела и особенно глаз. Следует иметь в виду, что излучение с некоторыми спектрами волн является невидимым невооруженным глазом, что особенно опасно. Для предотвращения поражения таким излучением лазер следует оградить кожухом из материала, отражающего или поглощающего инфракрасное излучение.

Для предохранения зрения от воздействия отраженных лучей .лазера принципиально возможны способы, основанные на использовании фототропных веществ, свечей Керра и цветных стекол. Наибольшее распространение получил последний способ. Так, для защиты зрения от излучения с длиной волн в диапазоне 0,694— 1,5 мкм служат сине-зеленые поглощающие светофильтры из стекла СЗС-2 толщиной 3 мм. Очки с использованием этих стекол обеспечивают достаточно хорошую видимость. Для защиты лица от -брызг расплавленного материала необходимо применение щитков из органического стекла и других прозрачных пластмасс.

Определенную опасность представляют токсические пары и газы, образующиеся при обработке лазерным лучом. Для полного исключения влияния световых и других эффектов, возникающих при лазерной обработке, наблюдение за процессами целесообразно осуществлять с помощью телевизионных установок.

Читать далее:

Электроннолучевая технология обработки миниатюрных изделий

Статьи по теме:

pereosnastka.ru