Содержание

Как сделать лазерный резак своими руками для резьбы по дереву и металлу

Главная

>

Самоделки своими руками

>

Потрошим DVD-привод или как сделать лазерный резак своими руками

Превратите лазерную указку в режущий лазер с излучателем от пишущего DVD! Это очень мощный (245 мВт) лазер, к тому же он идеально подходит по размеру к указке MiniMag.

Обращаем ваше внимание на то, что не все лазерные диоды (не все модели DVD или CD-RW) подходят для изготовления данного лазерного резака.

ОСТОРОЖНО! Как вы знаете, лазеры могут быть опасны. Никогда не наводите указатель на живое существо! Это не игрушка и обращаться с ним как с обычной лазерной указкой нельзя. Другими словами, не используйте его на презентациях или в игре с животными, не разрешайте детям играть с ним. Это устройство должно находиться в руках здравомыслящего человека, который осознает и отвечает за потенциальную опасность, которую представляет собой указатель.

Обращайтесь с лазерным излучением с крайней осторожностью. Любое попадание в глаза, за счёт преломления в хрусталике успевает выжечь несколько клеточек в глазу. Прямое попадание вызовет потерю зрения. Опасен также отражённый от зеркальной поверхности луч. Рассеянный не так опасен, но остроты зрению всё равно не добавляет.

С лазерным резаком можно проводить интересные опыты. Зажигание спичек не самый эффектный вариант. Можно прожигать бумагу, можно дистанционно лопать воздушные шарики на демонстрациях. Желательно шарик тёмного цвета, зелёный или синий, красный не лопается.

Сфокусированный луч оставляет на пластмассе чёрного цвета довольно глубокую борозду, а в прозрачном оргстекле в точке фокуса появляется небольшое пятно белого или зеркального цвета. Если такой диод приделать к головке графопостроителя, то можно гравировать на оргстекле.

Далее приводится подробная информация о том, как сделать лазерный резак своими руками. Будьте внимательны и осторожны!

Для начала вам понадобится неисправный DVD-RW (с неисправной механикой а не лазером). Хотя ломать можно не каждый DVD, к примеру Samsung вообще не подходят, там диоды бескорпусные и кристалл у него ничем не защищён, выводится из строя простым прикосновением к торцу.

Хотя ломать можно не каждый DVD, к примеру Samsung вообще не подходят, там диоды бескорпусные и кристалл у него ничем не защищён, выводится из строя простым прикосновением к торцу.

Для изготовления лазерного резака своими руками лучше всего подходят приводы LG, только у разных моделей разные по мощности диоды.

Мощность установленного диода можно определить по такой характеристике привода: надо посмотреть с какой скоростью он пишет двухслойные диски, если на десятой, то мощность диода сто восемьдесят — двести, если на шестнадцатой — двести пятьдесят — двести семьдесят.

Если в наличии нет неисправного DVD-привода, то для начала попробуйте приобрести отдельно лазер на радиорынке. Если не получится тогда приобретаем неисправный DVD у старьевщиков.

Далее выкручиваете шурупы из DVD-привода, снимите крышку. Под ней вы обнаружите узел привода каретки лазера.

Хотя DVD-приводы отличаются, в любом есть две направляющие, по которым движется каретка лазера. Снимите шурупы, освободите направляющие и выньте каретку. Отсоедините разъемы и плоские шлейфы-кабели.

Снимите шурупы, освободите направляющие и выньте каретку. Отсоедините разъемы и плоские шлейфы-кабели.

Вынув каретку из привода, начните разбирать устройство с раскручивания шурупов. Мелких шурупов будет много, поэтому запаситесь терпением.

Отсоедините кабели от каретки. Там может быть два диода, один для чтения диска (инфракрасный диод) и собственно красный диод, с помощью которого осуществляется прожиг. Вам нужен второй.

К красному диоду с помощью трех шурупчиков прикреплена печатная плата. Используйте паяльник для АККУРАТНОГО снятия 3 шурупов.

Вы сможете проверить диод с помощью двух пальчиковых батареек с учетом полярности. Вам придется вытащить диод из корпуса, который будет отличаться в зависимости от привода. Лазерный диод — очень хрупкая деталь, поэтому будьте предельно аккуратны.

Так должен выглядеть ваш диод после «освобождения».

Снимите наклейку с корпуса купленной лазерной указки AixiZ и раскрутите корпус на верхнюю и нижнюю части. Внутри верхней располагается лазерный диод (5 мВт), который мы заменим. Я использовал нож X-Acto и после двух легких ударов, родной диод вышел. Вообще-то при подобных действиях диод может повредиться, но я и ранее умудрялся этого избежать. Используя очень маленькую отвертку, выбил излучатель.

Внутри верхней располагается лазерный диод (5 мВт), который мы заменим. Я использовал нож X-Acto и после двух легких ударов, родной диод вышел. Вообще-то при подобных действиях диод может повредиться, но я и ранее умудрялся этого избежать. Используя очень маленькую отвертку, выбил излучатель.

я использовал немного термоклея и аккуратно установил новый DVD диод в корпусе AixiZ. Плоскогубцами я МЕДЛЕННО давил на края диода по направлению к корпусу до тех пор, пока он не встал заподлицо.

Убедитесь в том, что полярность диода определена правильно до того, как вы его установите и подключите питание! Возможно, вам придется укоротить проводки и настроить фокусировку луча.

Лазерную указку установите в подходящий фонарик на две батарейки. Вставьте батарейки (AA) на место, закрутите верхнюю часть фонарика (рассеиватель), включая вашу новую лазерную указку! Оргстекло необходимо удалить из отражателя. Внимание!! Лазерные диоды представляют опасность, поэтому не наводите луч на людей и животных.

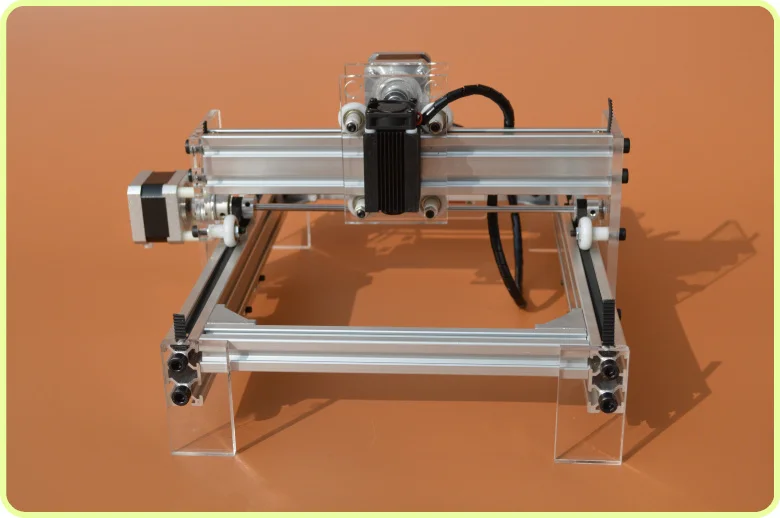

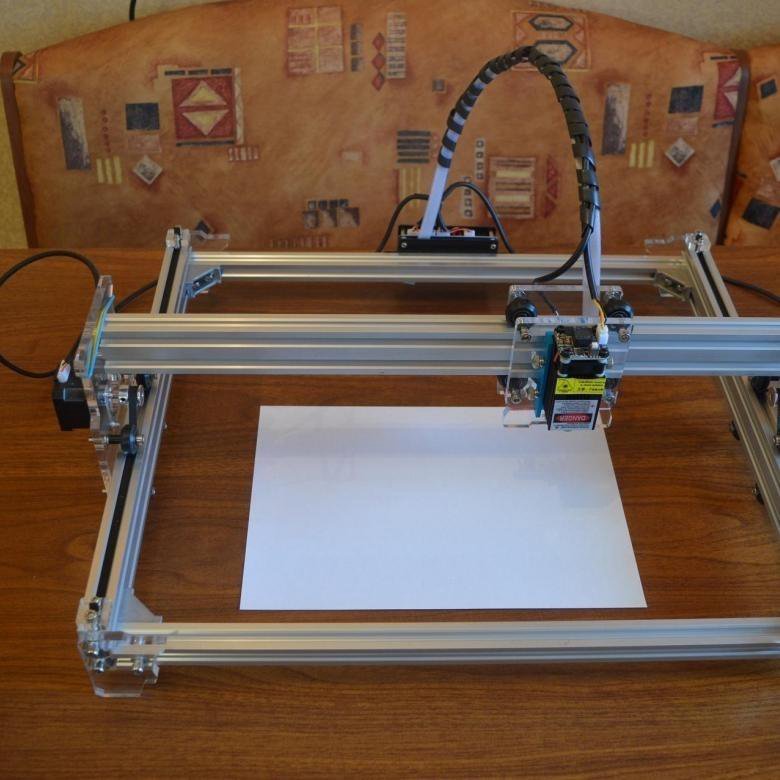

Лазерный граверрезак по дереву на Ардуино на 2 Вт своими руками

На уроке инженерии в старшей школе нам была предоставлена возможность сделать независимый мастер-проект. Я широко использовал классный лазерный гравер ЧПУ, и я подумал, что будет круто сделать мой собственный, так как он объединит несколько различных дисциплин, включая электротехнику и машиностроение. Конечно, я также был мотивирован желанием иметь свой собственный лазерный резак.

После четырех месяцев работы я очень доволен результатами! Всего 2 Вт, он не очень мощный, но он может гравировать на дереве и пластике и может резать бальзовое дерево. Это уже пригодилось для вырезания шаблонов для использования в других проектах. Наконец, я нашел способ как сделать гравер своими руками. Надеюсь, это поможет и / или вдохновит некоторых из вас сделать самодельный лазерный гравер на Ардуино!

Вот ссылка на полный перечень материалов, а также все используемые файлы STL, аннотированные изображения, показывающие детали, и принципиальные схемы.

Также я добавил PDF-файл с инструкцией для Inkscape и Universal Gcode Sender, чтобы создавать и отправлять рисунки в гравер.

Файлы

- Laser Engraved Filled Images and Letters Instructions Corrected.pdf

Шаг 1: Макет дизайна в Inventor

Я начал с того, что создал базовую рамку в Autodesk Inventor. Дизайн изменялся и совершенствовался на протяжении всего процесса сборки, но каркас остался в основном таким же.

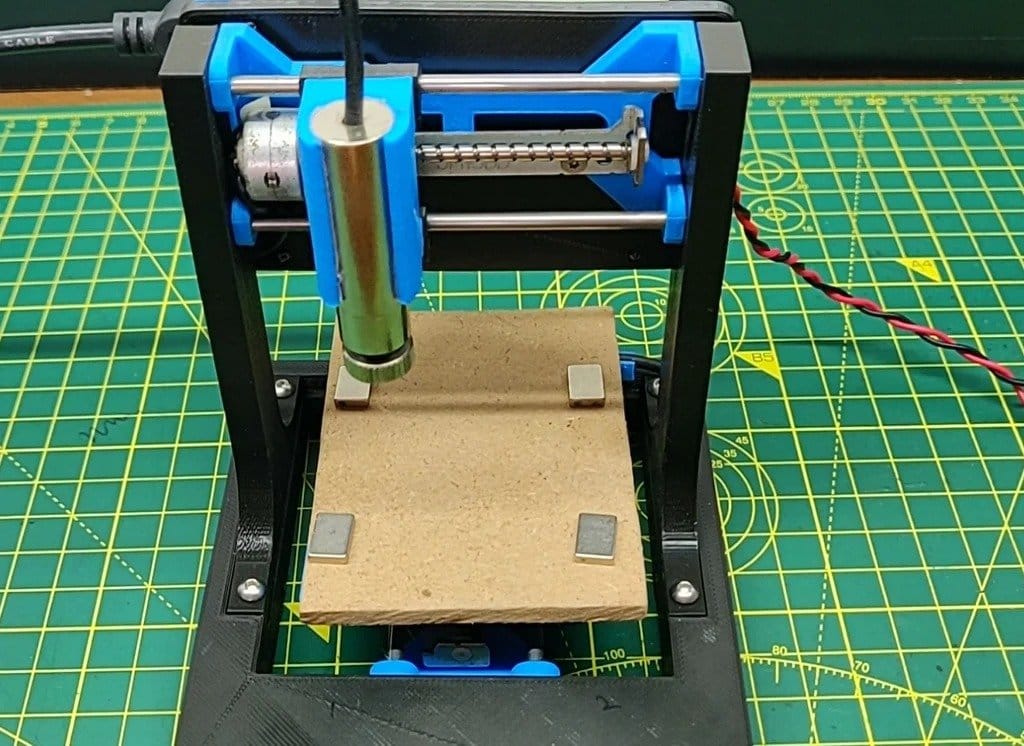

Шаг 2: 3D-печать и сборка оси Y

Первый элемент для печати служит трем целям:

- Удержание шагового двигателя по оси Y

- Поддержка стальных стержней оси Y

- Скольжение вдоль одного из стержней оси X

После печати вставляются два маленьких бронзовых подшипника. Эти подшипники пропитаны маслом для уменьшения трения. Я обнаружил, что они являются дешевой и эффективной альтернативой более дорогим подшипникам линейного перемещения, предназначенным для 3D-принтеров и тому подобного.

Стальные стержни — простые буровые штанги 8мм из нержавеющей стали, которые прекрасно работают. Я разрезал одну 90-сантиметровую штангу пополам ножовкой, чтобы сделать две 45-сантиметровых детали.

Файлы

- motor gantry.stl

Шаг 3: Доделываем ось Y

Лазер, который я использовал, представлял собой диод M140 мощностью 2 Вт. Он поставляется с металлическим корпусом и проводами, но для безопасной работы без перегрева требуется радиатор. Я сделал простой радиатор из блока алюминия и нескольких ребер охлаждения от старого контроллера робота. Я просверлил отверстие 12 мм в блоке 25 х 25 мм для лазера, а также добавил стяжной винт с одной стороны. Затем я прикрутил его к другой части, напечатанной на 3D-принтере, которая скользила бы вдоль оси Y и зажимала ремень ГРМ.

Готовый узел радиатора был надвинут на стержни оси Y из шага 2. Затем другой конец был снабжен напечатанной на 3D-принтере деталью для удерживания натяжного шкива и скольжения вдоль другого стержня оси Х. Шаговый двигатель по оси Y был привинчен на место, и шкивы и зубчатые ремни были прикреплены.

Шаговый двигатель по оси Y был привинчен на место, и шкивы и зубчатые ремни были прикреплены.

Файлы

- gantry2.stl

- idler gantry.stl

- clip.stl

- pulley2.stl

Шаг 4: Построение рамы и оси X

Я построил каркас из дерева (подробности в перечне из начала статьи). Самым сложным было убедиться, что два стержня оси X выровнены и идеально параллельны. Вместо того, чтобы использовать два двигателя для привода оси X или использовать сложную систему шкивов и ремней для одновременного привода обеих сторон, я выбрал двигатель оси X и приводной ремень в центре крана оси Y. Это выглядит немного некрасиво, но все просто и работает.

Сначала поперечная балка, соединяющая ремень с любым концом крана Y-оси, была слегка приклеена суперклеем. Однако это оказалось проблематичным, поэтому, как вы увидите на последующих этапах, в конечном итоге его заменили на более прочный L-образный кронштейн из 3D-печати.

Файлы

- idler plate.

stl

stl

Шаг 5: Тестирование и установка электроники

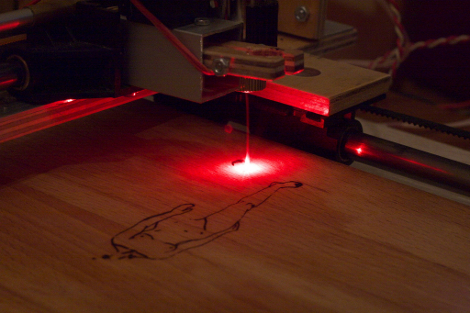

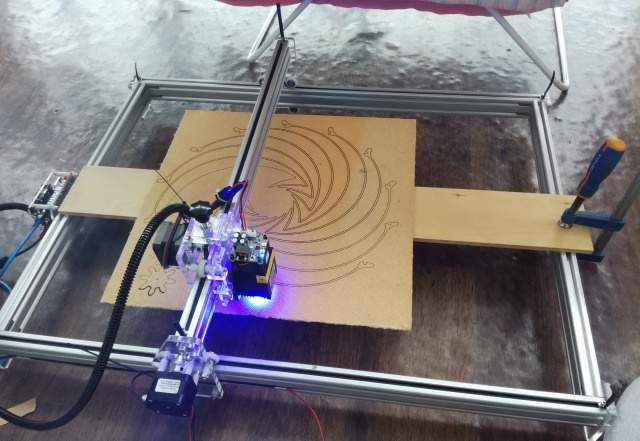

На первом рисунке показан использованный мной лазерный диод M140, хотя теперь у него еще более мощные модули. Мне потребовался объектив для фокусировки и регулируемый источник питания, поэтому я купил драйвер и объектив G-2. Они были установлены на радиатор с термопастой. Обратите внимание, что крайне важно использовать красные лазерные защитные очки при работе с этими лазерами!

Я временно подключил всю электронику вне рамки для проверки (схема прилагается). Я также использовал компьютерный кулер для вентиляции. Машина управляется Arduino Uno с запущенным grbl, и я использую Universal Gcode Sender для потоковой передачи команд gcode. Чтобы фактически превратить векторные изображения в gcode, я использую Inkscape с плагином gcodetools. Я использовал направляющий штифт шпинделя для включения и выключения лазера, поскольку это было легко сделать с помощью gcodetools.

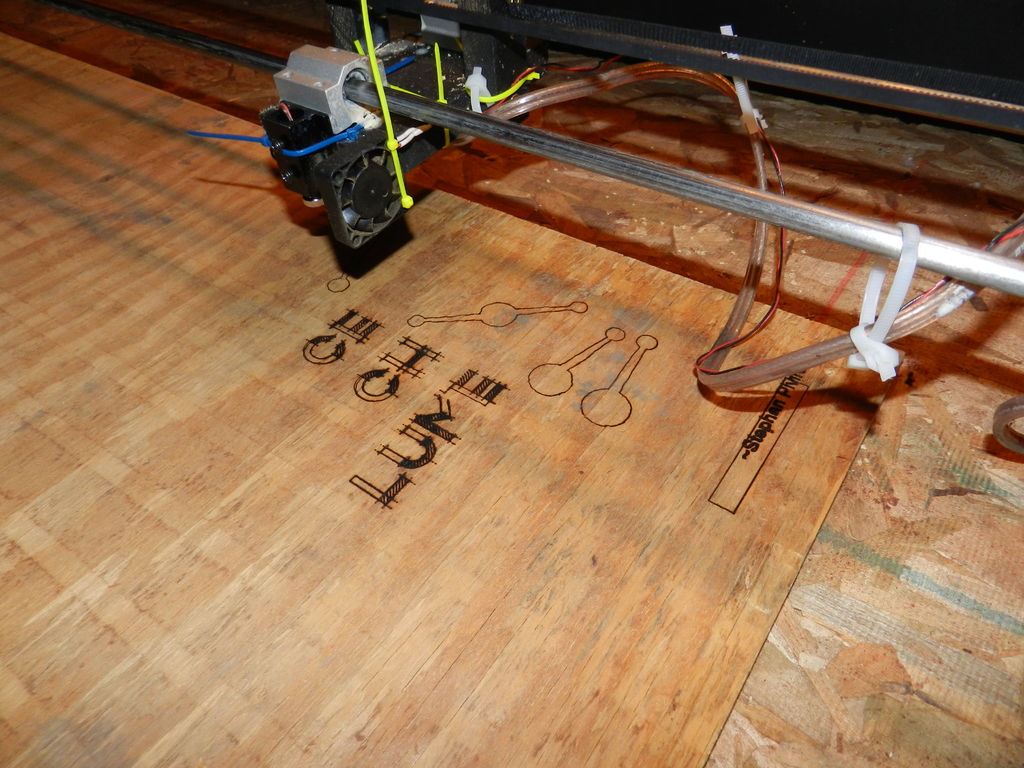

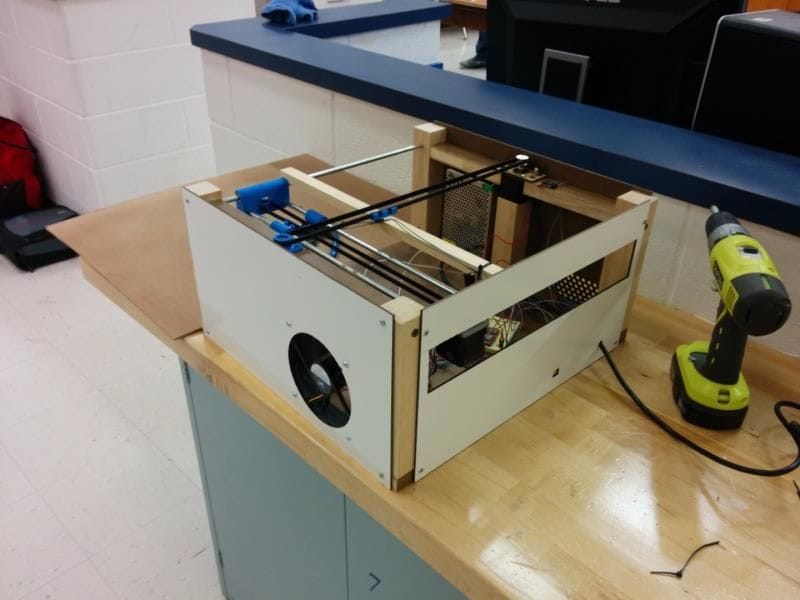

Третье изображение показывает успешную первую гравюру. На данный момент лазерный гравер технически готов, но чтобы он выглядел немного лучше и был намного безопаснее, далее мы построим корпус вокруг всего этого.

На данный момент лазерный гравер технически готов, но чтобы он выглядел немного лучше и был намного безопаснее, далее мы построим корпус вокруг всего этого.

Файлы

- Laser Engraver Circuit (2).pdf

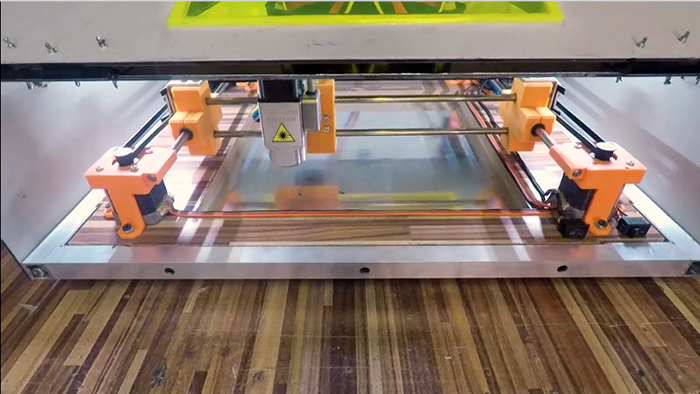

Шаг 6: Сборка корпуса

Я построил стороны из материала для рисовальных досок и прикрутил их. Для задней стенки мне пришлось вырезать прямоугольное отверстие, так как шаговый двигатель торчал слишком далеко. Я также вырезал отверстия для вентиляции, для шнура питания и USB-порта, а также для компьютерного кулера. Углы лицевой и верхней части были закрыты той же доской, а центр оставлен открытым для прозрачной акриловой крышки. Наконец, поверх электроники была добавлена плоская деревянная платформа 3 мм, служащая основой для гравировки.

На пятой картинке я гну оранжевый акрил, который станет крышкой. Она оранжевая, чтобы заблокировать синий свет лазера, даже отраженные лучи могут серьезно повредить ваше зрение! Я закрепил её шарниром после сокращения длины, и вуаля! Готовый лазерный гравер. Гравировальный станок своими руками почти похож на то, что вы можете купить в магазине.

Гравировальный станок своими руками почти похож на то, что вы можете купить в магазине.

Шаг 7: Тесты

Вот лишь несколько примеров того, что я выгравировал с помощью этого лазерного гравера. Мона Лиза получилась не очень хорошо, но более простые черно-белые рисунки, такие как дракон, выглядят довольно симпатично. Он может также вырезать тонкую древесину бальзы, как Вы можете видеть на третьем рисунке. Спасибо за прочтение!

Как сделать самодельный лазерный резак

Все мы знаем о возможностях лазерного резака , и тем более, когда нам нравится делать что-то своими руками. Эти типы лазерных резаков довольно дороги, и иногда их может разрешить только профессионал, который их амортизирует. Однако есть способы создать собственный лазерный резак, и именно об этом мы расскажем в этом новом руководстве. С его помощью мы можем построить свой собственный и сэкономить несколько евро, а также повеселиться и получить удовольствие от того, что создали его сами.

Лазерный резак может резать или вырезать метки на определенных поверхностях , что весьма практично для некоторых проектов. Тем не менее, это машина, с которой следует обращаться осторожно из-за ее опасности, поэтому мы должны принять соответствующие меры предосторожности при обращении с ней, поскольку мы используем инструмент, который может вызвать проблемы, если мы не соблюдаем меры безопасности.

Содержание

- 1 Способы иметь собственный лазерный резак:

- 1.1 Проекты по созданию лазерного резака с нуля

- 1.1.1 Проект 1: CO2-лазерный резак с нуля с помощью Match4

- 1.1.2 Проект 2: лазерный резак с Arduino

- 1.2 Использование наборов для сборки лазерного резака

- 1.2.1 Метка:

- 0 1.2.1 .2 Самоуправление:

- 1.2.3 Moracle:

- 1.2.4 Qiilu:

- 1.2.5 TopQSC Bachin

- 1.2.6 KKMOON:

- 1.1 Проекты по созданию лазерного резака с нуля

Один путь к купке как я уже сказал, цены обычно высоки, и это лишает возможности создавать их самостоятельно. Поэтому мы собираемся сосредоточиться на указании других способов, которыми мы должны построить наш собственный лазерный резак, хотя я уже предполагаю, что это будет не простой проект «сделай сам», если мы решим создать его с нуля …

Поэтому мы собираемся сосредоточиться на указании других способов, которыми мы должны построить наш собственный лазерный резак, хотя я уже предполагаю, что это будет не простой проект «сделай сам», если мы решим создать его с нуля …

Проекты по созданию лазерного резака с нуля

Один из вариантов, который у нас есть, это создание собственного лазерного резака с нуля , но это довольно сложная задача, и мы можем столкнуться с некоторыми ограничениями или проблемами при ее работе. правильно. Поэтому этот вариант подходит только для экспертов или более продвинутых производителей. В пределах этих возможностей мы можем создать свой собственный дизайн или взять идеи из некоторых существующих проектов, которые были проверены и работают.

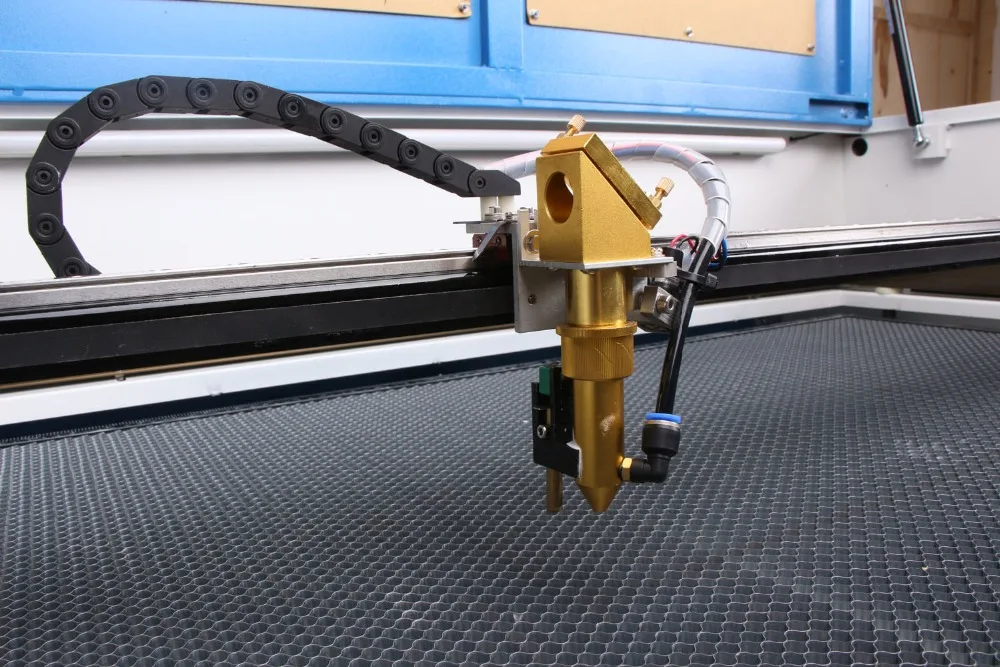

Проект 1: лазерная резка CO2 с нуля с помощью Match4

InventorsFactory взяла на себя задачу создать фантастический проект потрясающего самодельного лазерного резака . Он основан на довольно сложной модульной конструкции и подробно описал все в своем блоге. Лазерный гравер или резак позволяет достаточно точно двигать головкой и имеет большое количество планов и деталей для тех, кто захочет его воспроизвести. Вы можете выполнить шаги здесь:

Лазерный гравер или резак позволяет достаточно точно двигать головкой и имеет большое количество планов и деталей для тех, кто захочет его воспроизвести. Вы можете выполнить шаги здесь:

Введение

Часть 2

Часть 3

Часть 4

youtube.com/embed/wp9AsM0rqvM?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

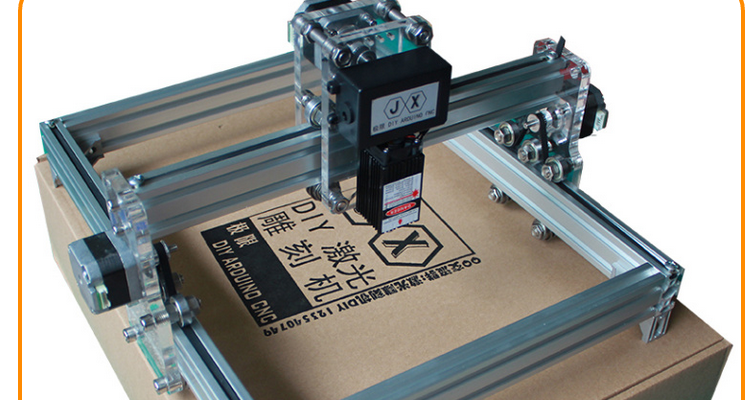

Проект 2: лазерный резак с Arduino

Другой известный блог в мире DIY — Instructables, и оттуда мы получаем еще один проект по созданию резака или лазерного гравера с нуля, используя плату Arduino и некоторые очень простые элементы, такие как лазерный модуль мощностью 1,8 Вт с длиной волны 445 нм. В частности, это проект 16-летнего бельгийского мальчика, известного как MichielD9.9. Ему потребовалось около трех месяцев, чтобы спроектировать и построить эту машину, но с шаблонами и информацией, которые он предлагает, вы сможете сделать это намного быстрее.

- Пошаговое объяснение

Кстати, на Kickstarter есть проект ZelosLaser лазерного гравера/резака с ЧПУ , сделанный на бесплатном оборудовании, аналогичном этому, который также может вас заинтересовать.

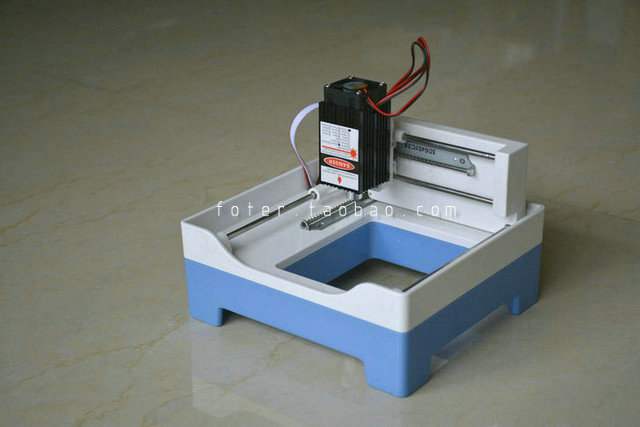

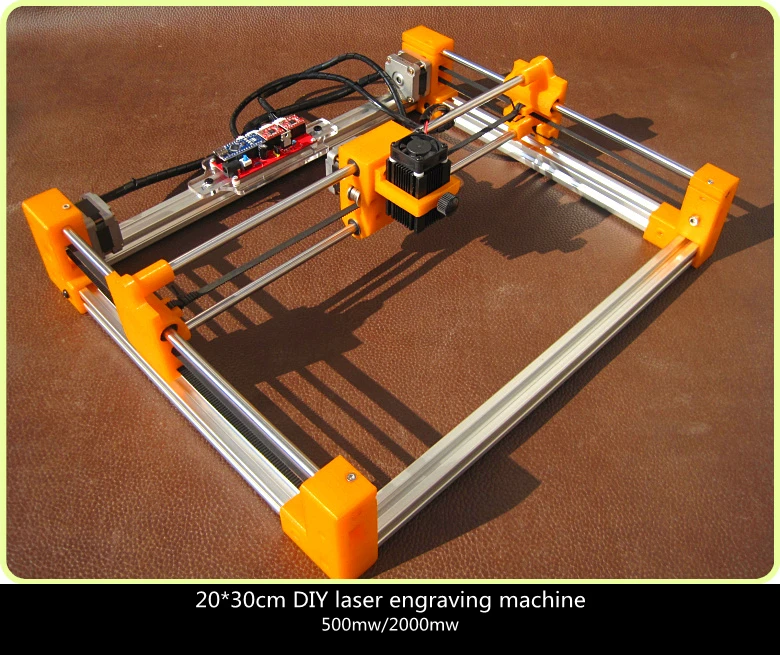

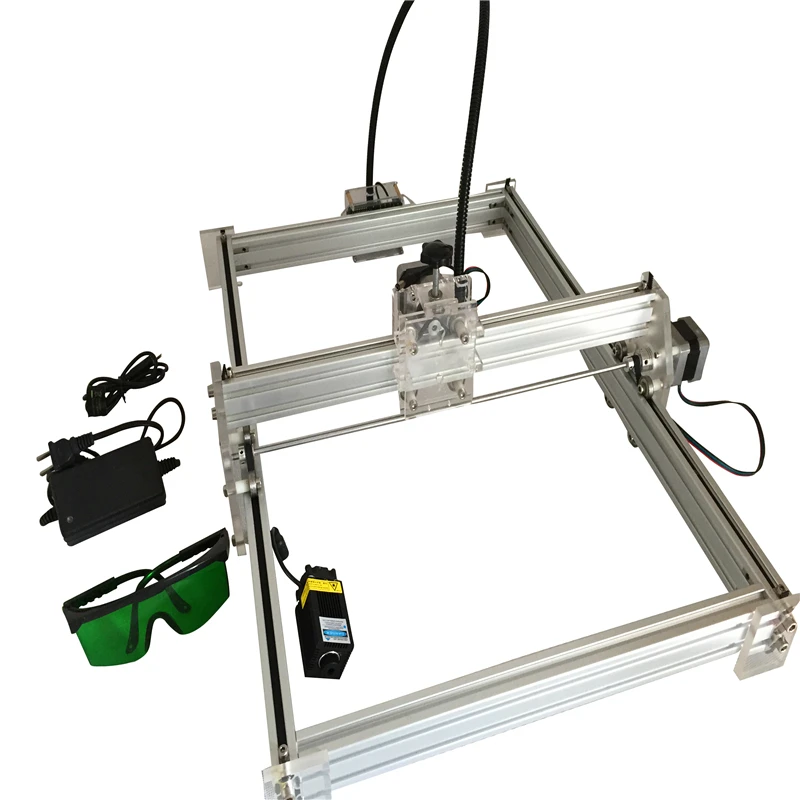

Использование комплектов для сборки лазерного резака

Другой вариант лучше всего подходит для большинства пользователей и состоит в использовании комплектов которые уже подготовлены так что все работает если сборка адекватная. Нам нужно будет только ограничиться выполнением шагов сборки, и у нас будет готовый к использованию лазерный резак или гравер. Стоят они от €95 до чуть более €300, так что это вполне доступные цены по сравнению с профессиональным лазерным резаком.

Если вы хотите узнать , какие комплекты для лазерной резки или гравировки лучше всего Вот список с нашим выбором:

Meterk:

Это один из самых продаваемых станков для лазерной гравировки или резки. Имеют лазер мощностью 1500 мВт , Bluetooth, USB-соединение, многоязычную поддержку и возможность гравировки на различных материалах, таких как кожа, бамбук, дерево, пластик, картон, интегральные платы и т. д. Он также имеет литий-ионный аккумулятор емкостью 6000 мАч. Ионный аккумулятор, который дает ему довольно хорошую автономность.

Ионный аккумулятор, который дает ему довольно хорошую автономность.

Он предлагает совместимость с различными операционными системами, такими как Windows, Android, iOS и т. д. Его сборка быстрая и для этого не нужно больших знаний. В собранном виде он весит почти два килограмма и имеет размеры примерно 20x29x20 см.

Самостоятельная победа:

Это гравировальный станок Лазер C40 мощностью 02 Вт . Это один из самых дорогих, но он также предлагает большую мощность. Он может гравировать марки, рекламу, товары для творчества, подарки, одежду, кожу, пластиковые игрушки, обивку, компьютерную вышивку, трафаретную печать на картоне и бумажной упаковке, шнурки для обуви, деревянную мебель, изделия ручной работы и даже другие промышленные применения.

Он подключается к ПК через USB-порт и поддерживает форматы TIF, BMP, JPG, WMF, EMF и PLT. Что касается сборки, то она не очень сложная и в собранном виде имеет компактные размеры. Продолжительность работы оценивается примерно в 1000-1300 часов, что позволяет работать безотказно.

Что касается сборки, то она не очень сложная и в собранном виде имеет компактные размеры. Продолжительность работы оценивается примерно в 1000-1300 часов, что позволяет работать безотказно.

Moracle:

Это еще одна машина с мощностью, равной предыдущей, также остальные характеристики очень похожи. То есть он подключается через USB и имеет СО2-лазер мощностью 40 Вт для записи на акрил, дерево, кожа , пластик, бамбук и т.д. Использование профессиональное, как и у предыдущего регистратора, но и цена его высока, как и в предыдущем случае.

Его сборка проста, как и его использование. Он также включает программное обеспечение CorelDraw с функциями NewlySeal и NewlyDraw, позволяющими использовать его для гравировки и фрезерования объектов .

Qiilu:

По характеристикам похож на Metek, но это лазерный гравер/резак дешевле что можно найти. Он совместим с Windows, iOS и Android и имеет приложения для управления. Он имеет многоязычную поддержку и работает через соединение Bluetooth для подключения с вашего мобильного телефона или ПК. Он дает возможность гравировать на дереве, пластике, бамбуке, резине, коже, бумаге и других подобных материалах, но не может гравировать на стекле или металле.

Он имеет многоязычную поддержку и работает через соединение Bluetooth для подключения с вашего мобильного телефона или ПК. Он дает возможность гравировать на дереве, пластике, бамбуке, резине, коже, бумаге и других подобных материалах, но не может гравировать на стекле или металле.

Что касается батареи Li-Ion емкостью 6000 мАч, она обеспечивает хорошую автономность , а также имеет блок питания, как у Metek, когда его недостаточно. Его размеры несколько компактнее, чем у Metek, так как в собранном виде он имеет размеры 16x15x20 см.

TOPQSC Bachin

Еще один набор для лазерной резки / гравировки очень интересный и минималистичный . Его цена несколько высока для того, что кажется, но он обеспечивает простую установку и эксплуатацию с ЧПУ и использованием программного обеспечения, предоставленного производителем. Скорость и мощность гравировки также регулируются, поэтому вы можете выбрать мощность в диапазоне 500-2500 мВт.

Эта необузданная мощь дает вам возможность гравировать и резать. Поддерживает JPG, PNG, DXF и другие форматы, а также совместимость для производителей, использующих MacOS, Linux и Windows .

KKmoon:

Аналогичен предыдущему набору, но здесь имеется 3-осевой управляемый лазерный гравер GRBL, позволяющий выполнять гравировку по дереву, пластику разных типов, акрилу и т. д. Также он позволяет фрезеровать и резать с помощью Форсунка ER11 . Его размеры несколько выше, чем у предыдущих, но он предлагает рабочую поддержку и несколько более прочную конструкцию.

Как и предыдущий, цена которого также аналогична, позволяет модулировать мощность лазера от 500 до 5500 мВт. Но в данном случае он совместим с Windows, хотя система управления с открытым исходным кодом , что понравится некоторым производителям.

Надеюсь, я помог вам скоро приобрести домашнюю лазерную резку / гравировку . ..

..

Как начать работу с лазерной резкой? — Руководство для начинающих

Лазерные резаки — отличные инструменты, с помощью которых можно создавать самые разные вещи. От простых коробок до гравировки детализированной графики на дереве или создания сложных трехмерных объектов.

В этом руководстве для начинающих я объясню основы работы лазерного резака, покажу несколько примеров того, что можно сделать с помощью лазера, и как создавать рисунки для лазерной резки или гравировки. Вы также узнаете, какой материал можно использовать и как получить доступ к лазерному резцу.

Что такое лазерный резак?

Лазерный резак — это машина с компьютерным управлением, использующая лазерный луч для точной резки или гравировки материала. Лазер — это просто сильно сфокусированный, сильно усиленный свет. Лазерный луч заставляет материал локально гореть, плавиться или испаряться. Тип материала, который может резать лазер, зависит от типа лазера и мощности конкретной машины.

Термин «лазер» является аббревиатурой от «усиление света за счет стимулированного излучения». Лазерная технология была разработана в 19 в.60-е годы.

Существуют различные типы лазерных резаков. В этом руководстве основное внимание будет уделено газовым лазерам и, в частности, CO2-лазерам, поскольку этот тип чаще всего используется любителями и малым бизнесом. Другими типами являются, например, волоконные или кристаллические лазеры, которые в основном используются в промышленности.

СО2 лазерные резаки способны резать и гравировать широкий спектр неметаллических материалов, таких как дерево, бумага, акрил, текстиль и кожа. Дополнительные материалы и подробности смотрите здесь.

Как работает лазерный резак?

В станке для лазерной резки CO2 лазерный луч создается в трубке, заполненной газом CO2. Далее с помощью зеркал и линз лазерный луч направляется на лазерную головку и фокусируется на поверхности материала. Двигатели с электронным управлением перемещают лазерную головку, чтобы вырезать или выгравировать желаемую форму на материале заготовки. Форма определяется входным файлом, который может быть векторным или растровым изображением.

Форма определяется входным файлом, который может быть векторным или растровым изображением.

Когда лазер попадает на материал, очень небольшая площадь нагревается за очень короткий период времени, в результате чего материал плавится, горит или испаряется.

Что можно сделать с помощью лазерного резака?

В целом лазерный резак может выполнять три задачи: резка, гравировка и маркировка.

Резка

Когда лазерный луч проходит через весь материал заготовки, он создает надрез. Лазерная резка, как правило, очень точная и чистая. Внешний вид обрезанных кромок зависит от материала. Например, края спила обычно имеют более темный коричневый цвет, чем исходная древесина. Края акрила не меняют цвет и после лазерной резки имеют приятный глянцевый блеск.

Прорезь лазерного резака очень мала. Термин пропил относится к ширине канавки, сделанной во время резки. Это варьируется от материала к материалу, а также зависит от конкретных настроек лазера. Для многих материалов пропил будет где-то между 0,05 мм (0,002 дюйма) и 0,5 мм (0,02 дюйма).

Для многих материалов пропил будет где-то между 0,05 мм (0,002 дюйма) и 0,5 мм (0,02 дюйма).

Гравировка

Это называется гравировкой, когда лазерный луч удаляет части верхнего материала, но не прорезает материал полностью.

Маркировка

Маркировка – это когда лазер не удаляет материал, а, например, меняет цвет материала. С помощью СО2-лазеров маркировка в основном используется при работе с металлами.

Маркировочный раствор (например, CerMark или Enduramark) наносится на поверхность заготовки. После высыхания разметочного раствора выполняется гравировка. Тепло от лазера связывает раствор с металлом, в результате чего остается неизгладимая метка.

Как начать работу с лазерной резкой в 4 шага

Итак, вы хотите вырезать лазером свой собственный дизайн?

Вот пошаговый обзор того, что вам нужно учитывать, чтобы это произошло.

1. Получите доступ к лазерному резаку

2. Выберите материал для резки или гравировки

Выберите материал для резки или гравировки

3. Создайте свой дизайн

4. Вырежьте или выгравируйте его

1. Нужно ли покупать лазерный резак?

Во многих случаях ответ будет отрицательным – вам не нужно покупать лазерный резак. Есть масса других вариантов получить доступ к лазерному резаку:

Makerspaces

Если вы хотите получить практический опыт работы с лазерным резаком, я рекомендую поискать местную мастерскую. Makerspaces — иногда также называемые maker lab или hackerspace — это совместные рабочие места для творчества и обучения. Они предлагают разнообразное оборудование, такое как, например, 3D-принтеры, станки с ЧПУ, паяльники и очень часто лазерные резаки!

Большим преимуществом мастерских является то, что другие люди там обычно очень полезны, и они часто также предлагают курсы по управлению их машинами. Существует множество различных типов рабочих мест, некоторые из которых являются некоммерческими, другие работают на основе членства или взимают плату за использование оборудования. Проверьте, есть ли поблизости место для творчества. Сайт themakermap.com — хорошее место для начала поиска.

Проверьте, есть ли поблизости место для творчества. Сайт themakermap.com — хорошее место для начала поиска.

Школы, колледжи и университеты

Особенно, если вы студент, школы, колледжи и

университеты также являются хорошим местом для поиска лазерного резака.

Услуги лазерной резки

Третий вариант — использование услуги лазерной резки. При работе со службой лазерной резки вы просто отправляете им свои файлы, выбираете материал, а затем компания выполняет резку и отправляет вам готовые детали.

Ниже вы можете найти некоторые онлайн-услуги лазерной резки или просто найти местный магазин лазерной резки.

- Sculpteo

- Ponoko

- Formulor (Германия/Европа)

- Cut Laser Cut (Великобритания)

Приобретение лазерного резака

рассматривая возможность покупки лазерного резака, чтобы получить некоторый опыт и выяснить, какие функции наиболее важны для вас.

Даже если рассматривать только CO2-лазеры, существует широкий выбор различных лазерных установок, и их выбор постоянно растет. Диапазон цен велик: китайский импорт начального уровня начинается примерно с 500 евро/долларов США, а машины профессионального уровня стоят несколько 10 000 евро/долларов США.

Диапазон цен велик: китайский импорт начального уровня начинается примерно с 500 евро/долларов США, а машины профессионального уровня стоят несколько 10 000 евро/долларов США.

В этом руководстве я не буду вдаваться в подробности, но я планирую написать обзор различных типов, доступных на рынке, и наиболее важные функции, которые следует учитывать при покупке лазерного резака, в следующем посте.

2. Какие материалы можно резать или гравировать лазером?

Лазерные станки с CO2 способны резать и гравировать различные материалы. Однако есть материалы, которые нельзя обрабатывать. Это может быть связано с тем, что лазер не может прорезать материал, или с образованием токсичных газов. Также нельзя использовать легковоспламеняющиеся материалы.

В зависимости от мощности и других характеристик используемого вами станка максимальная толщина материала, который можно разрезать, будет различаться. Мощность лазерных резаков измеряется в ваттах. Типичные уровни мощности находятся в диапазоне от 30 Вт до 120 Вт. Лазеры большей мощности в основном используются только в промышленных целях.

Лазеры большей мощности в основном используются только в промышленных целях.

| Материал | Резка | Гравировка | Комментарий |

| Дерево | x | x | |

| Фанера | x | x | Лазеры могут с трудом резать фанерные листы с наружным клеем. Используйте фанеру с внутренним клеем. |

| MDF | x | x | |

| Cork | x | x | |

| Cardboard | x | x | |

| Paper | x | x | |

| Leather | x | x | Use vegetable-tanned for best results |

| Felt | x | x | |

| Cotton | x | x | |

| Acrylic (Plexiglas) | x | x | |

| Дельрин (POM, ацетал) | x | x | |

| Высокоустемая полиэтилен (HDPE) | |||

. 0303 (x) 0303 (x) | Плохо плавятся края. Смотрите внимательно — легко загорается. | ||

| Polypropylene (PP) | x | x | Melts somewhat |

| Granite | x | ||

| Marble | x | ||

| Slate | x | ||

| Каменная плитка | x | ||

| Керамика, фарфор | x | ||

| Glass | x | ||

| Stainless Steel | (x) | Can be marked | |

| Aluminum | (x) | Can be marked |

Материалы, которые нельзя резать или гравировать с помощью лазера

Существуют материалы, которые нельзя обрабатывать с помощью лазера, поскольку это приведет к образованию токсичных газов или пыли, которые также могут повредить машину.

Эти

материалы включают (но не ограничиваются):

- Кожа и искусственная кожа, содержащие хром (VI)

- Углеродные волокна (углерод)

- Поливинилхлорид (ПВХ)

- Поливинилбутираль (ПВБ)

- Политетрафторэтилены (ПТФЭ/ Тефлон)

- Оксид бериллия

- Любой материал, содержащий галогены (фтор, хлор, бром, йод и астат), эпоксидные или фенольные смолы

3. Как создать дизайн для лазерной резки или гравировки?

Большинство лазерных резаков на углекислом газе работают так же, как обычные струйные принтеры. Лазерный резак поставляется со специальными драйверами, которые преобразуют изображение с компьютера в формат, который может прочитать лазерный резак.

При работе с лазерными резаками важно знать разницу между векторными и растровыми изображениями. Оба типа файлов изображений могут быть обработаны, но растровые изображения можно использовать только для гравировки, а не для резки.

В векторном изображении все линии и цвета хранятся в виде математических формул. Растровые изображения основаны на пикселях. Это означает, что изображение состоит из множества маленьких квадратиков. Векторные изображения можно масштабировать без потери качества, в то время как растровые изображения начинают «пикселизироваться» при определенном увеличении.

Растровые изображения основаны на пикселях. Это означает, что изображение состоит из множества маленьких квадратиков. Векторные изображения можно масштабировать без потери качества, в то время как растровые изображения начинают «пикселизироваться» при определенном увеличении.

Типы векторных файлов: SVG, EPS, PDF, DXF, DWG, CDR (CorelDRAW), AI (Adobe Illustrator)

Типы растровых файлов: JPG, PNG, GIF

выбор, если вы экспортируете файл в подходящем формате. Ниже приведены некоторые примеры программного обеспечения для графического дизайна.

2D-дизайн:

- Inkscape (бесплатно, с открытым исходным кодом)

- QCAD (бесплатно, с открытым исходным кодом)

- CorelDRAW

- Adobe Illustrator 9

- Blender (бесплатно, с открытым исходным кодом) бесплатно)

- Solidworks

- Onshape

Общие настройки

Первое, что следует учитывать, это размер вашего материала / максимальный размер, который может разместиться на лазерной платформе. Это определяет максимальный размер вашего дизайна. В общем, рекомендуется установить рабочую область такого размера.

Это определяет максимальный размер вашего дизайна. В общем, рекомендуется установить рабочую область такого размера.

Цветовой режим должен быть установлен на RGB. Различные цвета обычно используются для обозначения различных процессов. Например, красный цвет можно использовать для всех деталей, которые будут вырезаны, а черный — для гравировки.

Создание файла для лазерной резки

Как объяснялось ранее, во время операции резки лазер выпускает непрерывный луч на материал, разрезая его. Чтобы знать, где резать, лазерному станку нужен векторный путь в качестве входного файла.

Лазер будет резать только векторную графику с минимально возможной толщиной линий (это зависит от используемого вами программного обеспечения). Вся остальная графика, например сплошные фигуры или более толстые линии, не будет вырезана.

При вырезании текста или других сложных форм следует учитывать, что несоединенные средние части, например, внутренняя часть буквы «О», выпадут. В зависимости от желаемого дизайна вы можете предотвратить это. Для текста можно, например, использовать трафаретный шрифт, в котором все внутренние части букв соединены с внешними частями.

В зависимости от желаемого дизайна вы можете предотвратить это. Для текста можно, например, использовать трафаретный шрифт, в котором все внутренние части букв соединены с внешними частями.

Создание файла для лазерной гравировки

При лазерной гравировке различают векторную и растровую гравировку. Векторная гравировка в основном аналогична резке с той лишь разницей, что для гравировки мощность ниже, так что лазер просто удаляет части материала, а не прорезает.

Для растровой гравировки входным файлом может быть либо векторный файл, либо растровое изображение. При растровой гравировке изображение гравируется лазером строка за строкой, пиксель за пикселем. Этот процесс похож на то, как струйный принтер наносит чернила, но вместо нанесения чернил материал удаляется лазерным лучом.

Гравировка простых форм, а также сложных изображений. Фотографии должны быть преобразованы в изображения в градациях серого для гравировки.

4. Как пользоваться лазерным резаком?

Когда ваш дизайн готов, наступает время для последнего шага – лазерной резки. Лазерные резаки — очень мощные машины. Вы можете создавать с ними замечательные вещи, но они также потенциально опасны, поэтому сначала предупредим.

Лазерные резаки — очень мощные машины. Вы можете создавать с ними замечательные вещи, но они также потенциально опасны, поэтому сначала предупредим.

Перед использованием лазерного резака обязательно прочтите и усвойте все инструкции по технике безопасности, прилагаемые к нему. Кроме того, имейте в виду, что длина волны CO2-лазера находится в инфракрасной части светового спектра, поэтому он невидим для человеческого глаза. Красная точка, которую вы видите на многих машинах на поверхности материала, является лишь средством позиционирования, а не лазерным лучом, который фактически выполняет резку.

Подготовка

Прежде всего, убедитесь, что ваш материал помещается в рабочей зоне лазерного резака, и при необходимости обрежьте его по размеру. Кроме того, будьте готовы сделать несколько пробных вырезов или гравировок и возьмите с собой запасной материал.

При работе с лазерным резаком дополнительные инструменты не требуются, но, по моему опыту, может пригодиться следующий инструмент:

- Универсальный нож : Для резки материала, который не был разрезан до конца.

с помощью лазерного резака или для резки бумаги и картона по размеру.

с помощью лазерного резака или для резки бумаги и картона по размеру. - Малярный скотч/Малярный скотч : Используйте его для маскировки поверхности вашего материала, чтобы предотвратить появление пятен от ожогов и для фиксации легких материалов.

- Рулетка/Штангенциркули: Для измерения размеров и проверки правильности размеров конечных объектов.

Настройки

Четыре самых важных параметра лазерного резака: мощность, скорость, частота и фокусное расстояние.

- Мощность: Определяет выходную мощность лазера. Обычно можно установить от 0 до 100% (максимальная мощность). Высокая мощность используется для резки толстых материалов, а более низкая мощность используется для гравировки и резки тонких материалов, таких как бумага.

- Скорость: Определяет скорость движения лазерной головки. Для гравировки и резки тонкого материала скорость обычно устанавливают (близкую) к максимальной.

- Частота (Гц, PPI): Параметр частоты определяет количество лазерных импульсов в секунду. Частота полностью зависит от используемого материала. Например, лучше всего резать дерево при частоте от 500 до 1000 Гц, а для акрила — от 5000 до 20000 Гц, чтобы получить гладкий край.

- Фокус: Как объяснялось ранее, внутри лазерной головки находится фокусирующая линза. Точка фокусировки (там, где лазерный луч самый тонкий) должна быть на поверхности материала или чуть ниже в большинстве случаев. Для этого материал должен находиться на определенном расстоянии от линзы. Точное расстояние зависит от типа используемой фокусирующей линзы.

Многие лазерные станки имеют моторизованную платформу, которую можно перемещать вверх и вниз для установки фокусного расстояния. В качестве альтернативы положение поверхности материала a необходимо отрегулировать вручную.

Итак, теперь, когда у вас есть общее представление о доступных настройках, вы можете спросить себя, как найти правильные настройки для ваших проектов? Хорошей отправной точкой является руководство по лазерной резке.

stl

stl с помощью лазерного резака или для резки бумаги и картона по размеру.

с помощью лазерного резака или для резки бумаги и картона по размеру.