Самодельный стол для ручного фрезера. Линейка для фрезера

Самодельный стол для ручного фрезера » Полезные самоделки

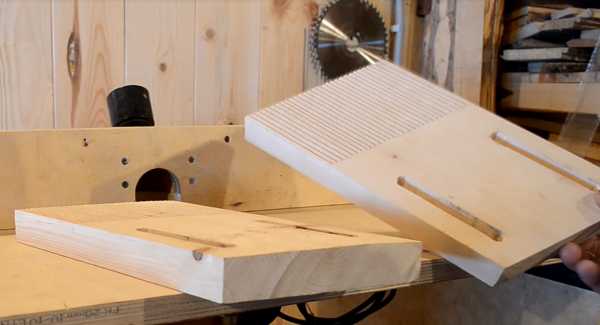

Столешница имеет размеры 800Х500 мм. По центру вырезано отверстие по размеру подошвы фрезера. Боковины крепятся к столешнице на уголки при помощи саморезов. Снизу боковины соединены также при помощи уголков и саморезов. В столешнице просверлены 4 отверстия 10 мм. и установлены забивные гайки для крепления гребенок. В правой боковине сделаны вилка и выключатель для удобного запуска фрезера. Кнопка "Пуск" на самом фрезере заблокирована.

Столешница имеет размеры 800Х500 мм. По центру вырезано отверстие по размеру подошвы фрезера. Боковины крепятся к столешнице на уголки при помощи саморезов. Снизу боковины соединены также при помощи уголков и саморезов. В столешнице просверлены 4 отверстия 10 мм. и установлены забивные гайки для крепления гребенок. В правой боковине сделаны вилка и выключатель для удобного запуска фрезера. Кнопка "Пуск" на самом фрезере заблокирована.

Подошва фрезера крепится на винты к стальной пластине толщиной 2 мм. и размером 200Х200 мм. В столешнице сделано заглубление и пластина ставится сверху заподлицо, крепится к столешнице на саморезы.. В центре пластины выпилено отверстие диаметром 50 мм.

Подошва фрезера крепится на винты к стальной пластине толщиной 2 мм. и размером 200Х200 мм. В столешнице сделано заглубление и пластина ставится сверху заподлицо, крепится к столешнице на саморезы.. В центре пластины выпилено отверстие диаметром 50 мм.

Для подъема-опускания фрезера применён автомобильный домкрат. Он крепится к основанию стола на саморезы. Ручка заменена на самодельный маховик для более плавной регулировки. Домкрат к фрезеру никак не крепится.

Для подъема-опускания фрезера применён автомобильный домкрат. Он крепится к основанию стола на саморезы. Ручка заменена на самодельный маховик для более плавной регулировки. Домкрат к фрезеру никак не крепится.

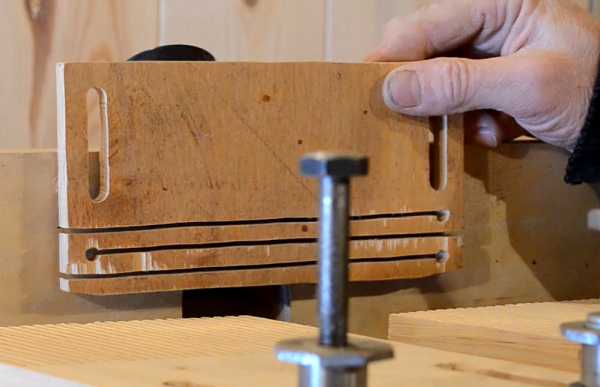

Направляющая линейка также сделана из фанеры. Собрана на клей "Момент-столяр" и укреплена саморезами. В средней части линейки предусмотрен короб с отверстием для крепления патрубка пылесоса. По бокам линейки выпилены регулировочные пазы. В столешницу вставлены болты на 10 мм, линейка крепится к болтам при помощи рым-гаек.

Направляющая линейка также сделана из фанеры. Собрана на клей "Момент-столяр" и укреплена саморезами. В средней части линейки предусмотрен короб с отверстием для крепления патрубка пылесоса. По бокам линейки выпилены регулировочные пазы. В столешницу вставлены болты на 10 мм, линейка крепится к болтам при помощи рым-гаек.

Гребёнки выпилены из пихты и служат для более плотного прижимания заготовки к направляющей. В гребенке выпилены пазы для перемещения по столешнице. Для закрепления гребенок к столешнице применяются болты с втулками.

Гребёнки выпилены из пихты и служат для более плотного прижимания заготовки к направляющей. В гребенке выпилены пазы для перемещения по столешнице. Для закрепления гребенок к столешнице применяются болты с втулками.

Для предотвращения перемещения заготовки вверх-вниз сделан из фанеры специальный пружинящий упор. Он крепится к направляющей линейке на гайки барашки.

Для предотвращения перемещения заготовки вверх-вниз сделан из фанеры специальный пружинящий упор. Он крепится к направляющей линейке на гайки барашки.

Вот и вся конструкция. А более подробно посмотреть об этом столе Вы сможете в моём фильме:

Вот и вся конструкция. А более подробно посмотреть об этом столе Вы сможете в моём фильме:

www.freeseller.ru

AlfFisher. Моя работа: Фрезерование больших плоскостей.

В первой части я буду говорить о фрезеровании больших плоскостей (о использовании фрезера для выравнивания плоскости дерева).

В некоторых случаях этот способ может заменить рейсмус, а при торцевом фрезеровании ему вообще нет альтернативы.

В продолжении - расскажу как фрезеровать пазы, регулировать фрезер, подбирать фрезу и скорость фрезерования.

Видео я снять не обещал, так как есть много тем, которые уже долго ждут своей очереди %), но решил написать статью и по-возможности прояснить ситуацию, ответив на вопросы.С другой стороны подобные задачи выполняются редко, поэтому и статьи, думаю будет достаточно. И так, начнем :)Сначала нужно прояснить пару моментов - что и как нужно фрезеровать. Фрезерование древесины вдоль и поперек волокон - немного отличается %).

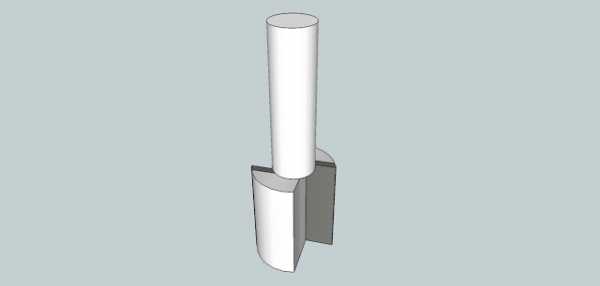

Для торцевого фрезерования очень желательно применять фрезу, режущие кромки которой расположены под острым углом, причем чем острее угол, тем лучше.

Фрезы, у которых режущая поверхность параллельна оси фрезы, будет давать не очень чистую поверхность при торцевом фрезеровании.

Хорошо с такой задачей торцевого фрезерования справляется твердосплавная спиральная фреза (рис. 1), но она имеет малый диаметр и стоит достаточно дорого.| Рис. 1 Спиральная твердосплавная фреза. |

Для фрезерования вдоль волокон можно использовать обычную фрезу с твердосплавными напайками (рис. 2 и 3).

Второй момент - диаметр фрезы.Тут работает принцип - чем больше - тем лучше. Большая фреза позволяет снимать несколько сантиметров материала за один проход, но требует большей мощности и жесткости фрезера.

Кроме того, если диаметр фрезы превышает 20 - 25 мм, то желательно уменьшить обороты фрезера до 22 000 - 25 000 об/мин,

а следовательно фрезер должен быть мощным (не менее 1200 - 1500 Вт), и иметь возможность регулировки оборотов.

Поэтому нужно подбирать диаметр фрезы и размер стружки исходя из класса имеющегося фрезера.

Третий момент - тип фрезы.

Для малого фрезера лучше использовать "пальчиковую"

цилиндрическую фрезу диаметром 12 - 16 мм.(Рис. 2). |

| Рис. 2 Пальцевая фреза с напайками. |

|

| Рис. 3 Т- образная фреза (грибок) |

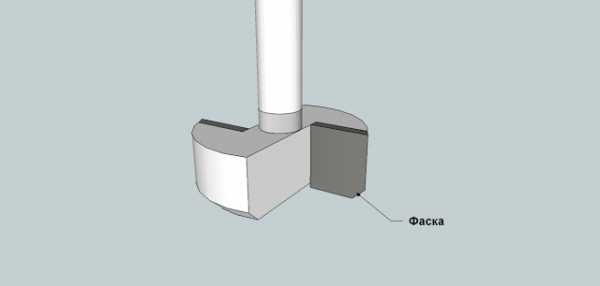

Поскольку найти специальную фрезу для таких операций довольно сложно, то я "доработал" пазовую фрезу с подшипником.

Я снял подшипник фрезы и срезал ось подшипника. Кроме того на нижних углах напаек я снял фаски.

Вместо фасок можно (даже лучше) закруглить края напаек с радиусом R ~ 3 - 5 мм.

Фреза с радиусными краями позволяет получить более гладкую поверхность без резких ступенек между проходами, поскольку фрезерование с множественными проходами не позволяет получить абсолютно ровную поверхность (как после фуганка или рейсмуса).

С фрезером и фрезами - разобрались. Теперь нужно определиться с дополнительной оснасткой - кареткой и направляющими для фрезеровки.

Вариантов каретки и направляющих может быть очень много - от металлической П - образной пластины с пазом и 2х ровных досок, закрепленных на верстаке, до направляющей из орг.стекла (позволяющей видеть зону обработки) и рамы из алюминиевых профилей, с системой крепления и подъема заготовки.

Я рассмотрю наиболее простой вариант, который можно сделать легко и тут же приступить к работе, а более навороченные варианты - можно найти в интернете, достаточно набрать в поисковике - "выравнивание плоскости - фрезером" или "planer - hand router".

Существует 2 варианта направляющей системы.

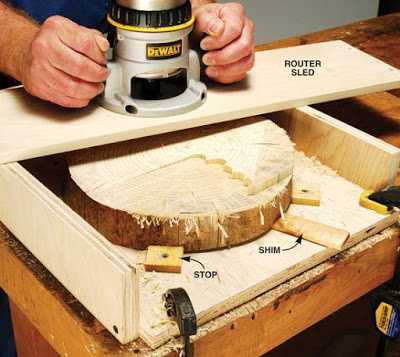

Первая - более простая, использует верстак в качестве рабочей плоскости, на которой находится (и может быть закреплена) заготовка, а фрезер с П - образной кареткой двигается над заготовкой.

По сути вся система может состоять только из одной каретки.

Такая конструкция собирается за пару минут, и подходит для предварительной обработки, но точность и повторяемость изделий в данном случае не высока.

Более сложная схема представляет собой изделие, состоящее из минимум 2х элементов: собственно - каретки и базы, имеющей направляющие, по которым двигается каретка.Причем фрезер может двигаться по каретке  или двигаться вместе с кареткой.Первый вариант - больше подходит для больших деталей, второй - соответственно для "мелочи".Иногда база имеет элементы для крепления детали.

или двигаться вместе с кареткой.Первый вариант - больше подходит для больших деталей, второй - соответственно для "мелочи".Иногда база имеет элементы для крепления детали.  Вот собственно и вся "технология". Вариантов - может быть очень много и я думаю каждый мастер придумает как решить задачу в своем случае :).

Вот собственно и вся "технология". Вариантов - может быть очень много и я думаю каждый мастер придумает как решить задачу в своем случае :).

А на этом на сегодня - все. Задавайте вопросы.

Пишите комментарии.

Подписывайтесь на блог (форма подписки - вверху страницы ;)

alffisher.blogspot.com

Как сделать шаблоны для резьбы по дереву фрезером

Довольно много людей, занимающихся в настоящее время работой с деревом, мечтает приобрести заводское совершенное приспособление к фрезеру для нарезки шипов или так называемый шаблон. Оно как нельзя кстати подходит для нарезки соединений типа «ласточкин хвост» или шипов прямой формы. Лекала для фрезерования выручат в том случае, если вам необходимо выполнить большое количество деталей за небольшой срок. Очень часто производитель комплектует свою продукцию необходимыми приспособлениями для облегчения работы. Однако это условие не всегда выполняется, если вы покупаете продукцию производителя в низшей ценовой категории. Поэтому деревообработчик зачастую сам мастерит нужный элемент в гаражных условиях. Тем более выполнить это в современных условиях несложно. Часто для изготовления шаблона не требуется никакого чертежа, все необходимые манипуляции можно выполнить с помощью фигурной линейки и карандаша. Потратив немного времени на изготовление шаблона, вы значительно сэкономите его в будущем при рутинной вырезке форм.

Как сделать шаблон для фрезера

В качестве лекала для фрезера подойдет твердый оргалит толщиной 6 мм либо листы МДФ толщиной 12 мм. Преимущество этих материалов заключается в их легкой обработке, по сравнению с древесными листами. Единственный их недостаток состоит в том, что углы материала и сложные контуры легко сминаются и теряют форму при падении или ударе. Для изготовления высококачественного долговечного шаблона необходима березовая фанера. Недостаток этого материала заключается в более высокой цене.Лекало делается в масштабе 1:1 к детали. Сначала просверливаются отверстия для выпиловки шаблона, затем с помощью лобзика по контуру вырезается шаблон. Отступ от линии обреза около 1 мм. Края образца шлифуются абразивом. Таким способом вырезается нужное количество шаблонов. Фиксация шаблона на рабочем материале осуществляется с помощью двухстороннего скотча. Упрощение работы возможно с помощью вставки в цангу станка фрезы с подшипником, который будет скатываться по краю трафарета.

Гибкий шаблон для фрезерования

Шаблон для фрезера «ласточкин хвост»

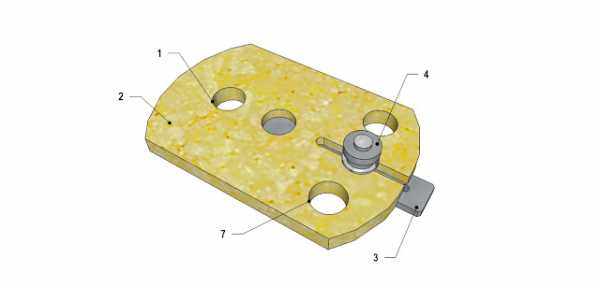

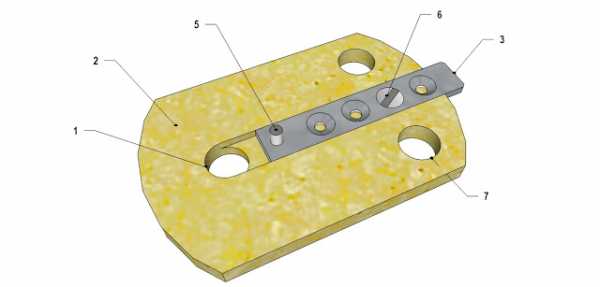

Сам шаблон получил название «гребенки» или шипорезки, так как по форме очень напоминает данный элемент женского гардероба. Лекало необходимо изготавливать из алюминия, потребуется полоса толщиной 6 мм. Глубина прорези листа будет составлять 26 мм, ширина «гребня» 18 мм, расстояние между гребнями 18 мм. Шириной алюминиевая пластина может быть от 140 мм и больше. Данный параметр будет зависеть от типа вашего фрезера. Для этой конструкции параметры фрезок будут следующие: D=12,7; B=12,7; угол = 14 градусов. Как в проточке, так и в перемычке должны быть идеальные радиусы скругления. Кольцо насадки на фрезер должно иметь внешний диаметр 16 или 17 мм, толщина его должна быть на 1 мм меньше толщины гребенки.Гребенка должна закрепляться к столу на уголках, которые могут свободно перемещаться вверх-вниз. Данное свойство нужно для настройки шаблона на толщину детали. В этой конструкции имеются регулировочные кольца для точной установки заготовок. Спереди и сверху шаблона для фрезеровки имеются два упора, разнесенные по расстоянию друг с другом для того, чтобы при работе происходило точное совпадение зубцов заготовки. Для фиксирования детали применяются эксцентрики, которые давят на подпружиненную металлическую пластинку, имеющую сзади болт для регулировки толщины детали. При подготовке к работе деталь необходимо вставить и зафиксировать в упор, далее зажать эксцентриком. После этого можете спокойно производить ее фрезеровку.Конечно, на сегодняшний день проще всего заплатить и докупить нужные шаблоны для полноценной работы. Однако если вас не устраивает заводское изготовление, вы любите мастерить своими руками, то вам доставит удовольствие работать по собственноручно изготовленным лекалам.

Сам шаблон получил название «гребенки» или шипорезки, так как по форме очень напоминает данный элемент женского гардероба. Лекало необходимо изготавливать из алюминия, потребуется полоса толщиной 6 мм. Глубина прорези листа будет составлять 26 мм, ширина «гребня» 18 мм, расстояние между гребнями 18 мм. Шириной алюминиевая пластина может быть от 140 мм и больше. Данный параметр будет зависеть от типа вашего фрезера. Для этой конструкции параметры фрезок будут следующие: D=12,7; B=12,7; угол = 14 градусов. Как в проточке, так и в перемычке должны быть идеальные радиусы скругления. Кольцо насадки на фрезер должно иметь внешний диаметр 16 или 17 мм, толщина его должна быть на 1 мм меньше толщины гребенки.Гребенка должна закрепляться к столу на уголках, которые могут свободно перемещаться вверх-вниз. Данное свойство нужно для настройки шаблона на толщину детали. В этой конструкции имеются регулировочные кольца для точной установки заготовок. Спереди и сверху шаблона для фрезеровки имеются два упора, разнесенные по расстоянию друг с другом для того, чтобы при работе происходило точное совпадение зубцов заготовки. Для фиксирования детали применяются эксцентрики, которые давят на подпружиненную металлическую пластинку, имеющую сзади болт для регулировки толщины детали. При подготовке к работе деталь необходимо вставить и зафиксировать в упор, далее зажать эксцентриком. После этого можете спокойно производить ее фрезеровку.Конечно, на сегодняшний день проще всего заплатить и докупить нужные шаблоны для полноценной работы. Однако если вас не устраивает заводское изготовление, вы любите мастерить своими руками, то вам доставит удовольствие работать по собственноручно изготовленным лекалам.

pro-instrument.com

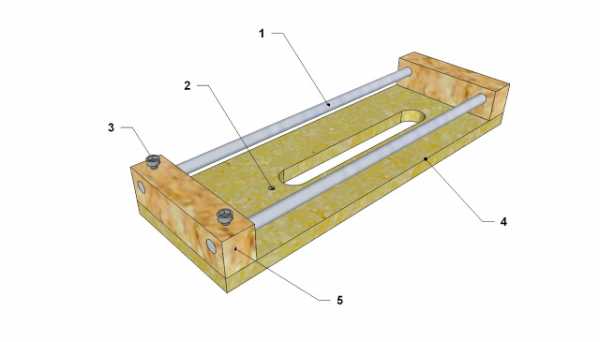

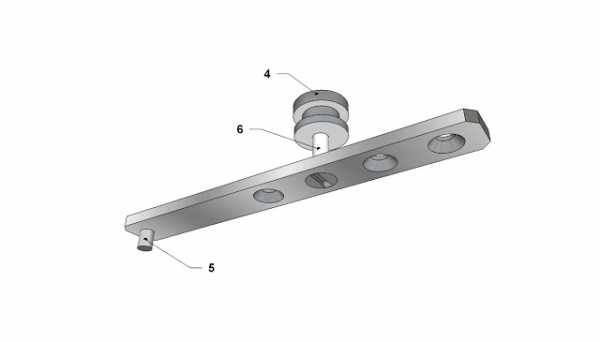

Фрезерный циркуль для малых диаметров.

Если возникает проблема - вырезать ровный, точный круг (или несколько кругов) из ДВП, ДСП или Фанеры - то можно использовать разные способы: от "корончатого сверла" до "кругореза".Но более точным и производительным способом - будет фрезерование, кроме того, в отличии от корончатого сверла с фиксированным размером - фрезерование позволяет менять размер, точно подгоняя диаметр.Многие фрезеры имеют в комплекте циркуль - дополнительное приспособление к параллельному упору, но такой циркуль позволяет фрезеровать большие диаметры, размером больше платформы фрезера. И так, ближе к делу - возможны несколько вариантов циркуля:- циркуль с фрезером, зафиксированном на циркуле Рис. 1.

|

| Рис. 1 Циркуль со стержнями, на которые надевается фрезер. |

1 - стержни для крепления фрезера.

2 - направляющий штифт (ось циркуля).

3 - зажимной винт, ввинчиваемый в резьбовое отверстие стержня.

4 - платформа (ДСП или Фанера)

5 - брусок (твердое дерево, пластмасса), привинченный к платформе.

|

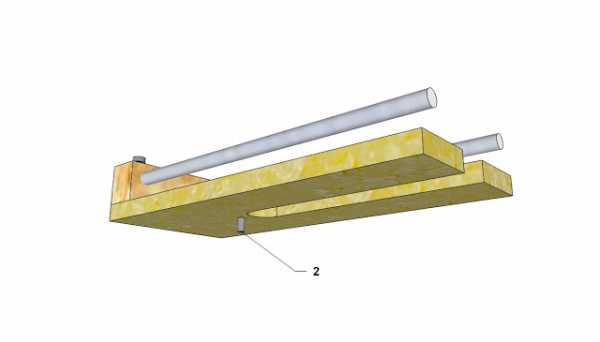

| Рис. 2 Упрощенный вариант циркуля с одним бруском, который позволяет устанавливать фрезер, не отвинчивая стержни. |

- циркуль в виде отдельного приспособления, на которое устанавливается фрезер с копировальным кольцом (копировальной втулкой). Рис. 3.

|

| Рис.3 Циркуль, вид сверху. |

|

| Рис. 4 Вид снизу. |

|

| Рис. 5 Конструкция пластины с направляющим штифтом. |

Во второй схеме фрезер позиционируется в отверстии циркуля при помощи копировальной втулки, при не соосности втулки и оси фрезы центр отверстия и диаметр вырезаемой детали НЕ будут совпадать.

Но такой циркуль удобней и быстрее в работе. Для себя я делал обе конструкции. Первую - на базе штатного параллельного упора и куска ДСП толщиной 10 мм. Вторую - из фанеры, толщиной 12 мм. Для направляющей я использовал пластину 4 х 20 х 150. Направляющий штифт сделан из гвоздя, диаметром 4 мм, который заклепан в отверстие в пластине. Зажимной винт - М6 х 35, он имеет возможность устанавливаться в любое из 4 отверстий. Таким образом можно расширить возможности циркуля, не увеличивая геометрические габариты платформы. Платформа имеет продольный паз, что в комплексе с 4 отверстиями позволяет фрезеровать круги диаметром от 20 до 110 мм, а перевернув направляющую другой стороной - можно фрезеровать круги до 230 мм. Вот такая простая конструкция, которую можно сделать за пару часов. Видео моего фрезерного циркуля:= А на этом на сегодня - все. Ставьте лайки. Пишите комментарии. Задавайте вопросы. Делитесь с друзьями в соцсетях и подписывайтесь на блог (форма подписки - в правом углу колонки).

alffisher.blogspot.com