Содержание

Классификация литниковых систем » Ремонт Строительство Интерьер

Как известно из теории литниковых систем, расход сплава, протекающего через литниковую систему, определяется площадью узкого места системы wуз и величиной действующего напора Hp.

Узким местом литниковой системы называется ее элемент, имеющий наименьшую площадь сечения и определяющий расход сплава в системе.

При литье из поворотных ковшей площадь узкого места литниковой системы, обеспечивающей заливку формы за оптимальное время, рассчитывают по следующей формуле:

где рж — плотность жидкого сплава, кг/см3;

u — коэффициент расхода литниковой системы;

Hр — действующий напор, см;

g — ускорение свободного падения, g = 981 см/с2;

Gж — масса жидкого сплава, залитого в форму через литниковую систему, кг.

Литниковая система является замкнутой в том или ином элементе, если в нем одновременно выполняются следующие два условия: поперечное сечение данного элемента системы полностью заполнено жидким сплавом и в потоке сплава через данный элемент отсутствует разрежение. Система, все элементы которой удовлетворяют условиям замкнутости, называется замкнутой. Если хотя бы в одном элементе система не замкнута, то вся она называется незамкнутой.

Система, все элементы которой удовлетворяют условиям замкнутости, называется замкнутой. Если хотя бы в одном элементе система не замкнута, то вся она называется незамкнутой.

Замкнутость системы имеет важное значение для обеспечения улавливания шлака и неметаллических включений. Если сечения каналов не заполнены сплавом, то шлак и неметаллические включения всплывают на свободную поверхность потока сплава и выносятся в полость формы. В случае создания в потоке сплава разрежения происходит подсос газов, которые могут стать причиной возникновения газовых раковин в отливках.

Для обеспечения замкнутости литниковой системы ее делают сужающейся, т. е. по ходу потока сплава площади сечений элементов системы уменьшаются. При этом скорость сплава увеличивается, достигая наибольшего значения на выходе в полость формы. Замкнутые системы неприемлемы для сплавов, склонных к вспениванию и окислению (для алюминиевых и магниевых сплавов, высоколегированных сталей, алюминиевых бронз и латуней). Для них применяют незамкнутые, расширяющиеся литниковые системы. Для обеспечения шлакоулавливания в данном случае применяют специальные приемы (например, устанавливают фильтровальные сетки).

Для них применяют незамкнутые, расширяющиеся литниковые системы. Для обеспечения шлакоулавливания в данном случае применяют специальные приемы (например, устанавливают фильтровальные сетки).

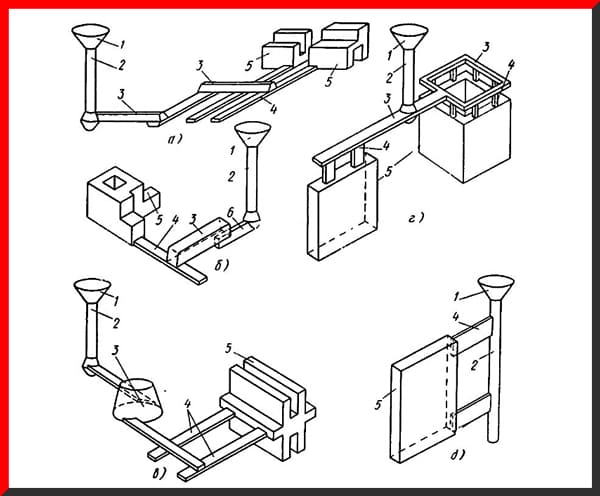

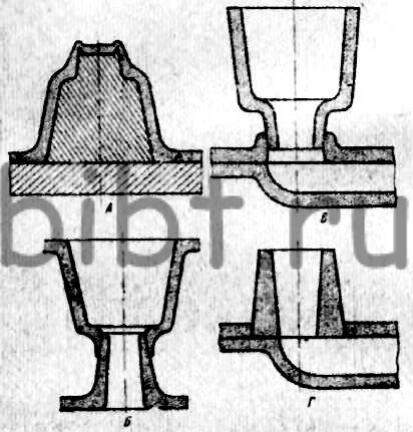

Несмотря на очень большое число конструктивных типов литниковых систем, которые будут рассмотрены далее, можно выделить несколько типов, отличающихся включенными в них элементами, а также гидравлическими особенностями функционирования. С этой точки зрения Г.М. Дубицкий выделил 4 класса литниковых систем.

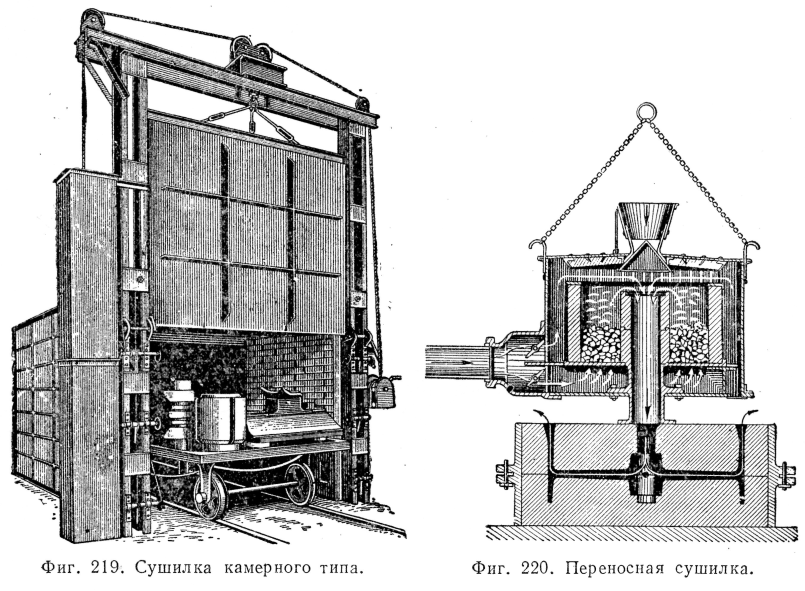

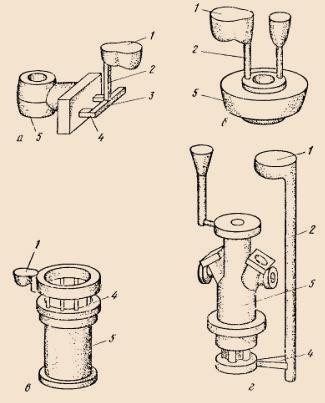

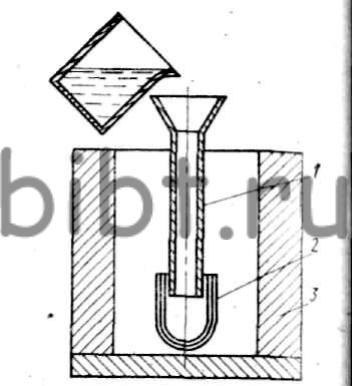

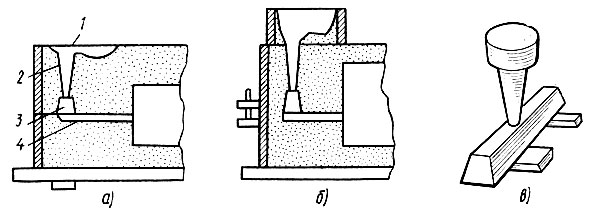

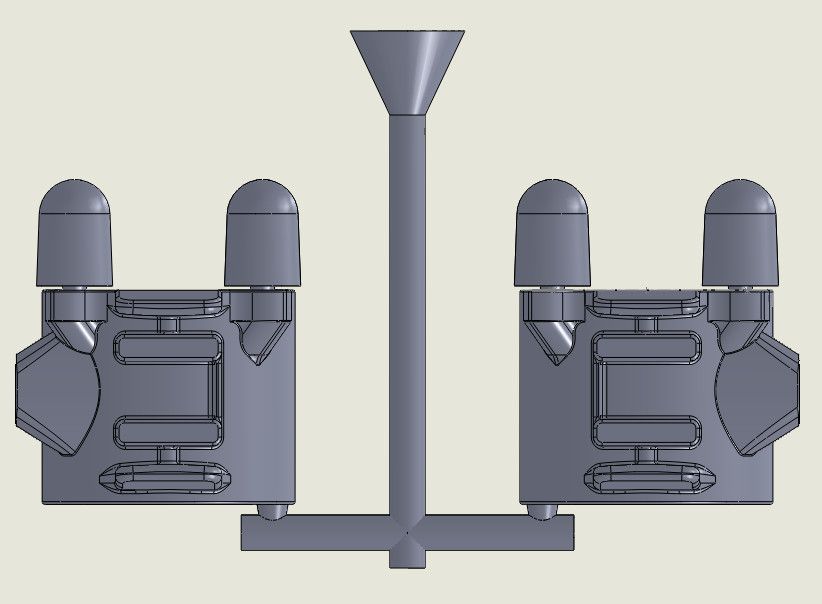

Системы I класса. В состав системы данного класса входят литниковая чаша или воронка и стояк. Конструкция системы с цилиндрическим стояком приведена на рис. 3.2 и 3.3. На рис. 3.2 показана система с газопроницаемыми стенками, а на рис. 3.3 — с газонепроницаемыми. В обоих случаях литниковая система не замкнута в стояке.

Как видно из рис. 3.2, в случае газопроницаемых стенок струя сплава в стояке отходит от его стенок и, следовательно, не заполняет поперечное сечение стояка. В случае стояка с газонепроницаемыми стенками струя полностью заполняет его сечение, но в ней развивается разрежение. Так как в данном учебнике рассматривается литье в разовые, т. е. газопроницаемые, формы, литниковые системы с газонепроницаемыми стенками в дальнейшем не принимаются во внимание.

Так как в данном учебнике рассматривается литье в разовые, т. е. газопроницаемые, формы, литниковые системы с газонепроницаемыми стенками в дальнейшем не принимаются во внимание.

Узкое место системы I класса находится в верхнем сечении стояка AB (см. рис. 3.2). Расчетный напор Hр = Hч, где Hч — высота уровня металла в чаше. При этом динамический напор струи, падающей из ковша, полностью гасится в чаше.

При применении литниковой воронки, по данным Г.М. Дубицкого, часть напора сохраняется. Поэтому в данном случае расчетный напор равен Hр = (1,3/1,4)Нв, где Hв — высота уровня металла в воронке.

Для обеспечения замкнутости системы в стояке он выполняется коническим, сужающимся книзу. При этом струя полностью по всей высоте стояка заполняет его поперечное сечение. Узкое место системы в данном случае располагается в нижнем сечении стояка MN (см. рис. 3.3), а расчетный напор определяется по формулам:

• Hр = Hч + hст — при применении чаши;

• Нр = (1,3/1,4)Нв + hст — при применении воронки.

Системы I класса относительно редко применяются на практике. В качестве примера их использования можно привести дождевую литниковую систему, которая подробно рассмотрена далее.

Системы II класса. Литниковая система этого класса состоит из воронки или чаши, стояка и питателя (рис. 3.4, 3.5). Расход металла в сечении AB равен

где u1 — коэффициент расхода в сечении AB;

wAB — площадь сечения AB.

Жидкий металл, накапливаясь в нижней части стояка, начинает вытекать в полость формы через питатель. Если площадь сечения питателя меньше площади нижнего сечения стояка (wMN < wст.н), то расход металла при истечении в полость формы Qе равен

где u2 — коэффициент расхода в сечении MN;

h’ — уровень сплава в стояке относительно оси выходного сечения питателя.

При wст.н < wMN

где u2 — коэффициент расхода в нижнем сечении стояка.

Если wMN >> wст.н (площадь сечения питателя значительно больше площади сечения стояка), то сечение питателя не будет заполнено сплавом до тех пор, пока уровень металла в полости формы не поднимется выше сечения питателя.

В начале заливки напор h’ мал. Поэтому Qе < Qа. Это приводит к накоплению сплава в стояке, т. е. к увеличению h’ и росту расхода Qе.

Можно выделить два вида систем II класса: IIA и IIB.

В системах вида IIA при некотором значении h’=h’y расход из питателя Qe становится равным приходу сплава в систему через сечение AB, т. е. Qe = Qa:

Эти условия выполняются при значениях величин h’y, удовлетворяющих равенствам

Очевидно, что, чем больше отношение wAB/wMN или wAB/wст.н, тем меньше h’у.

Если величина h’у меньше высоты стояка hст, то литниковая система относится к классу систем, не замкнутых в стояке. Заполнение части полости формы, находящейся ниже уровня питателя, будет происходить при постоянном напоре в стояке h’y. Когда уровень металла в полости формы достигнет сечения питателя, уровень сплава в стояке h’ начнет подниматься. При этом разность уровней сплава в стояке и в полости формы будет равна h’y.

Когда уровень металла в полости формы достигнет сечения питателя, уровень сплава в стояке h’ начнет подниматься. При этом разность уровней сплава в стояке и в полости формы будет равна h’y.

Когда уровень сплава в стояке достигнет плоскости AB, напор, под действием которого происходит истечение из узкого сечения системы, внезапно возрастет до величины Hp=H+hст. При достаточно большой высоте стояка (hст>>h’) можно считать, что заполнение полости формы происходит при постоянном напоре h’y и постоянном расходе Qe = QAB.

В качестве расчетного сечения wуз в данном случае следует принимать сечение стояка вверху (АВ), а действующий в нем напор можно определить по формуле Hр=Hч (см. рис. 3.4, б) или Hр = (1,3/1,4)Н(см. рис. 3.4, а).

Сечение питателя wMN оказывает влияние на скорость, с которой расплав поступает в полость формы.

В системах вида IIA происходит эжекция газов в стояке. Это создает разрежение в расплаве, что является нежелательным. Кроме того, при применении воронки (см. рис. 3.4, а) расход металла зависит от напора, который при заливке трудно контролировать. Поэтому время заливки практически невозможно стабилизировать.

рис. 3.4, а) расход металла зависит от напора, который при заливке трудно контролировать. Поэтому время заливки практически невозможно стабилизировать.

На основании сказанного можно заключить, что системы вида IIA нецелесообразно применять на практике.

В системах вида IIB при любых возможных значениях h’ расход Qе всегда меньше расхода Qa (Qe < Qa). Поэтому уровень сплава в стояке очень быстро поднимается до сечения AB и весь стояк оказывается заполненным сплавом (см. рис. 3.5). Такую систему называют замкнутой в стояке.

Если площадь сечения питателя меньше площади стояка внизу, то система будет замкнута во всех элементах. Если площадь сечения питателя больше площади стояка внизу, то система будет замкнута в стояке, но не замкнута в питателе. В последнем случае уменьшается скорость поступления сплава в полость формы из питателя. Поэтому данную систему можно рекомендовать для отливок из сплавов, склонных к вспениванию и окислению.

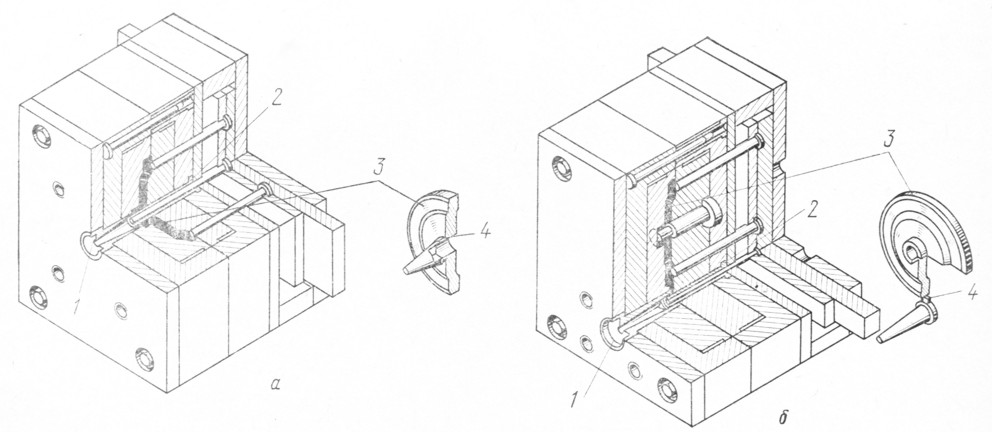

Общим недостатком систем II класса является отсутствие в них шлакоулавливающего элемента. Поэтому при их использовании часто предусматривают установку фильтровальных сеток. Системы II класса часто применяются при вертикальной плоскости разъема формы, например при литье в безопочные формы, изготовленные на формовочных линиях типа «Дизаматик».

Поэтому при их использовании часто предусматривают установку фильтровальных сеток. Системы II класса часто применяются при вертикальной плоскости разъема формы, например при литье в безопочные формы, изготовленные на формовочных линиях типа «Дизаматик».

Схема заполнения полости формы через систему вида IIB приведена на рис. 3.6. Напор во время заливки является переменным. Он изменяется от H0 в начале заливки до величины т в момент ее окончания.

Расчетный напор при вычислении площади узкого места по формуле (3.4) следует определять по формуле Дитерта

где P — расстояние от уровня подвода сплава к полости формы до ее верхней плоскости;

С — высота полости формы;

H0 — высота уровня металла в стояке и воронке (чаше).

Величина H0 составляет

где Hст — высота стояка;

Hв — высота уровня металла в воронке;

Hч — высота уровня металла в чаше.

Узким местом системы является сечение питателей MN, если wMN < wст. н; или нижнее сечение стояка при wст.н < wMN.

н; или нижнее сечение стояка при wст.н < wMN.

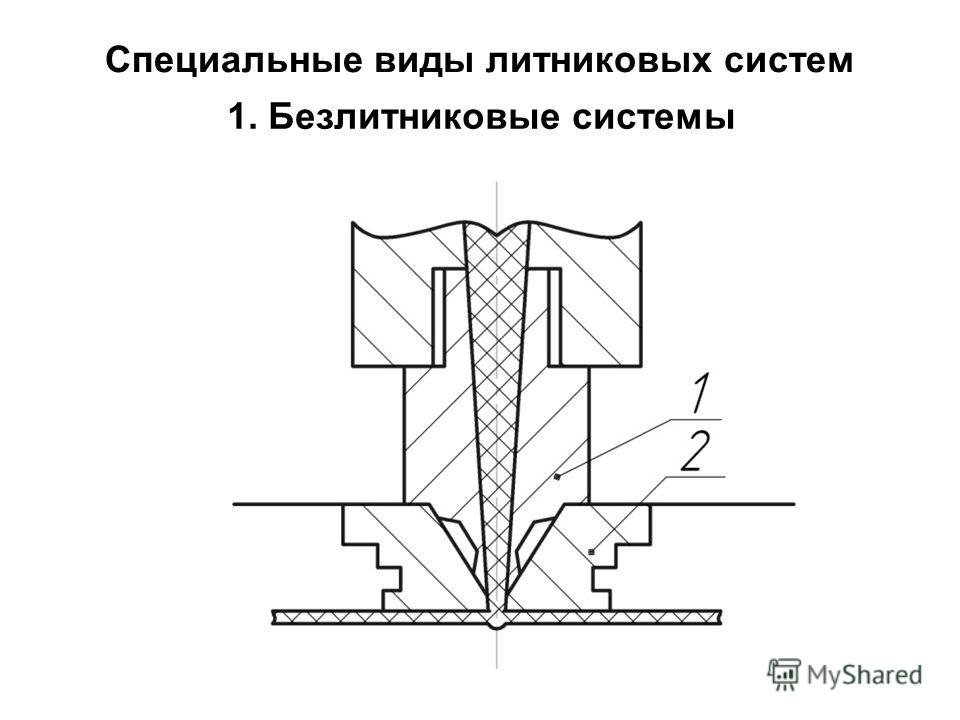

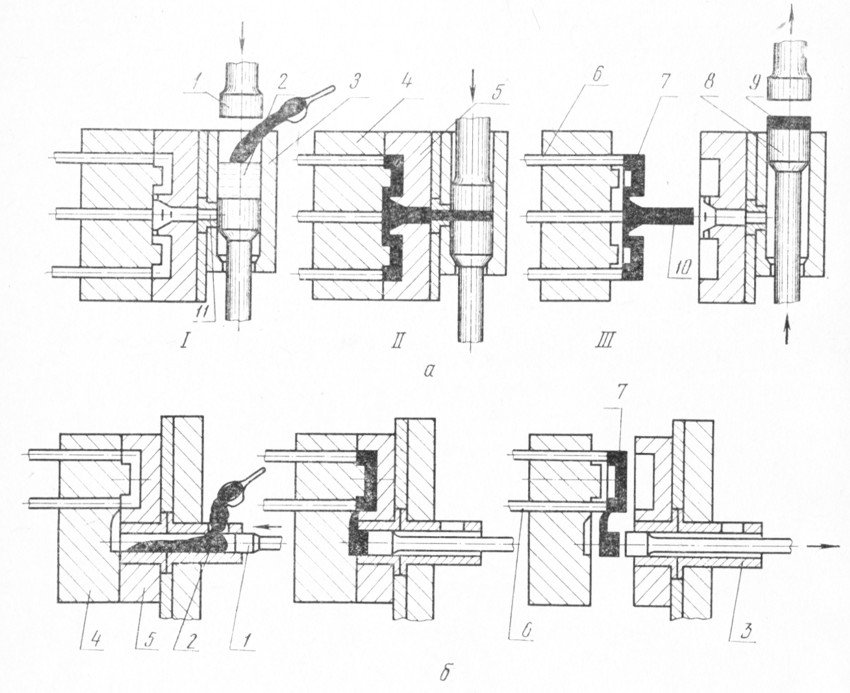

Системы III класса. Литниковые системы III класса содержат все основные элементы: литниковую чашу или воронку, стояк, шлакоуловитель и питатели (рис. 3.7, 3.8). Среди этих систем можно выделить два подкласса: системы, замкнутые в питателях, и системы, не замкнутые в питателях. В замкнутых в питателях системах во время заливки шлакоуловители и питатели заполнены металлом. Для обеспечения этого необходимо соблюдение следующих условий: wст.н > wпит и wшл > wпит.

К системам вида IIIA (см. рис. 3.7) относятся системы, у которых при некотором значении высоты уровня сплава в стояке расход из питателей становится равным расходу из чаши или воронки. При этом литниковая система замкнута в питателях, но не замкнута в стояке.

Узкое место системы вида IIIA и расчетный напор определяются так же, как для системы вида IIA.

Если при любом возможном значении напора в стояке h’ расход из питателей Qе меньше расхода из чаши или воронки, то имеет место литииковая система вида IIIB (см. рис. 3.8). В данной системе стояк быстро заполняется сплавом. Поэтому она является замкнутой во всех элементах. На рис. 3.8 линия PQ указывает положение верхнего уровня полости формы.

рис. 3.8). В данной системе стояк быстро заполняется сплавом. Поэтому она является замкнутой во всех элементах. На рис. 3.8 линия PQ указывает положение верхнего уровня полости формы.

Узким местом системы вида IIIB является сечение питателей MN, а расчетный напор Hр определяется по формуле Дитерта (3.5). Данный вид литниковых систем наиболее распространен при заливке форм железоуглеродистыми и многими медными сплавами. Эта система хорошо задерживает шлак.

Однако скорость сплава по ходу потока через систему вида IIIB увеличивается, достигая в питателях наибольшего значения. Поэтому для сплавов, склонных к окислению и вспениванию, такие системы неприменимы. Для уменьшения выходной скорости потока узкое место системы переносится в шлакоуловитель или нижнее сечение стояка.

Если wшл << wпит или wст.н << wпит, то система будет не замкнутой в питателях. В этих системах и шлакоуловители, и питатели не заполнены сплавом во время заливки до тех пор, пока уровень сплава в полости формы не поднимется выше уровня питателей и шлакоуловителей.

Различают два вида таких систем. Системы вида IIIC не замкнуты в питателях и в стояке. По характеру заполнения стояка они аналогичны системам видов IIA и IIIA. Для систем вида IIIC расчетным сечением (wуз) следует считать верхнее сечение стояка, а расчетный напор Hр необходимо определять так же, как для систем видов IIA и IIIA.

Если стояк быстро заполняется сплавом, то мы получаем системы вида IIID (при wшл < wпит или wст.н < wпит), которые замкнуты в стояке, но не замкнуты в питателях. Узким местом этих систем будет или сечение шлакоуловителя, или нижнее сечение стояка. Расчетный напор определяется по формуле Дитерта (3.5).

Системы вида IIID чаще всего применяются при литье легкоокисляющихся и вспенивающихся сплавов.

Системы IV класса. При заполнении высоких отливок возникает необходимость в подводе расплава на нескольких уровнях. При этом горячий металл последовательно поступает через питатели на поверхность поднимающегося в полости формы расплава, что обеспечивает качественное заполнение формы и направленное затвердевание отливки. Однако практическая реализация данного режима заполнения формы предъявляет специфические требования к конструированию и расчету литниковой системы.

Однако практическая реализация данного режима заполнения формы предъявляет специфические требования к конструированию и расчету литниковой системы.

Литниковые системы данного типа, называемые ступенчатыми, отнесены Г.М. Дубицким к IV классу. На рис. 3.9 приведены схемы работы литниковых систем видов IVA и IVB.

К системам вида IVA относят системы, не замкнутые в стояке. Они рассчитаны так, чтобы вначале действовали только питатели на нижнем уровне. Площадь сечения нижнего питателя определяется таким образом, чтобы установившаяся высота уровня сплава в стояке h’уст не превышала расстояния между двумя соседними питателями. По мере подъема уровня сплава в форме выше нижнего питателя уровень сплава в стояке повышается. При этом разность уровней сплава в стояке и полости формы будет равна h’уст. После подхода сплава в стояке к последующему питателю через него начнется истечение расплава в форму. При этом начальная высота падения струи на поверхность расплава в форме равна h’уст.

Для разных сплавов существует максимально допустимая с точки зрения качества заполнения формы высота падения струи hmax. Чем больше склонен сплав к окислению, тем меньше величина hmax.

При расчете литниковых систем необходимо обеспечить выполнение условия h’уст < hmax. В качестве расчетного сечения системы вида IVA выбирают верхнее сечение стояка. Расчетный напор Hр принимают равным высоте расплава Hч в чаше над верхним сечением стояка. Площадь сечения AB определяют по формуле (3.4).

По известным значениям wAB и h’уст площадь сечения питателей на нижнем уровне определяют по формуле

где u1 и u2 — коэффициенты расхода системы в сечениях AB и MN.

Методика расчета ступенчатых систем будет рассмотрена далее.

В системах вида IVB уровень металла в стояке очень быстро достигает сечения AB, т. е. величина h’уст больше высоты стояка. Очевидно, что при этом все питатели по высоте стояка начинают работать одновременно. Данная система будет замкнута в стояке. Одновременное истечение расплава из питателей со всех уровней приводит к окислению и разбрызгиванию металла, размыванию стенок формы, т. е. не обеспечивает качественного заполнения формы. Поэтому системы вида IVB на практике не применяются.

Данная система будет замкнута в стояке. Одновременное истечение расплава из питателей со всех уровней приводит к окислению и разбрызгиванию металла, размыванию стенок формы, т. е. не обеспечивает качественного заполнения формы. Поэтому системы вида IVB на практике не применяются.

Размер — литниковый канал — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

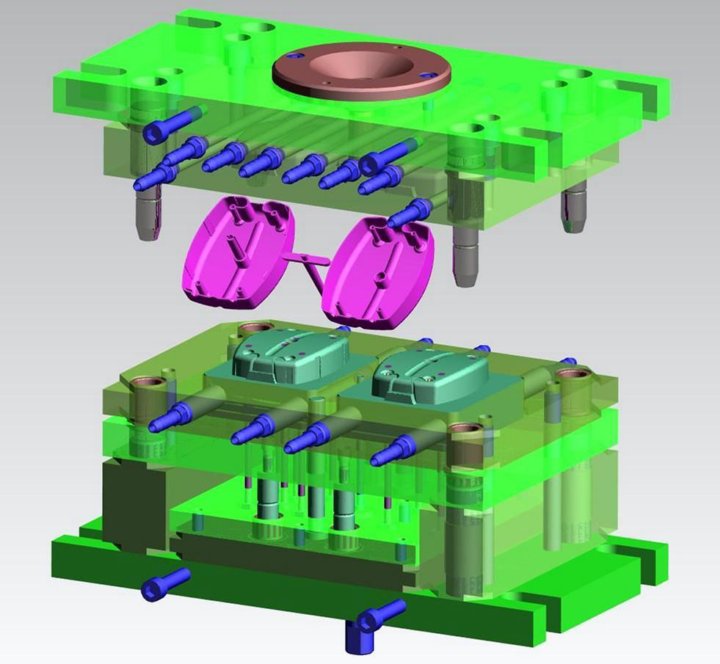

Размеры литниковых каналов должны выбираться по весу и сложности формуемой детали.

[1]

Температура литья зависит от текучести материала и размеров литниковых каналов и составляет 150 — 250 С.

[2]

Большое влияние на прочность литых изделий из полиэтилена оказывают размеры литниковых каналов.

[3]

Режим литья зависит от свойств полиэтилена НД и от конструкции формы ( размеры литниковых каналов) и конфигурации изделия, поэтому оптимальные параметры литья обычно подбираются и уточняются практически с учетом указанных соображений.

[4]

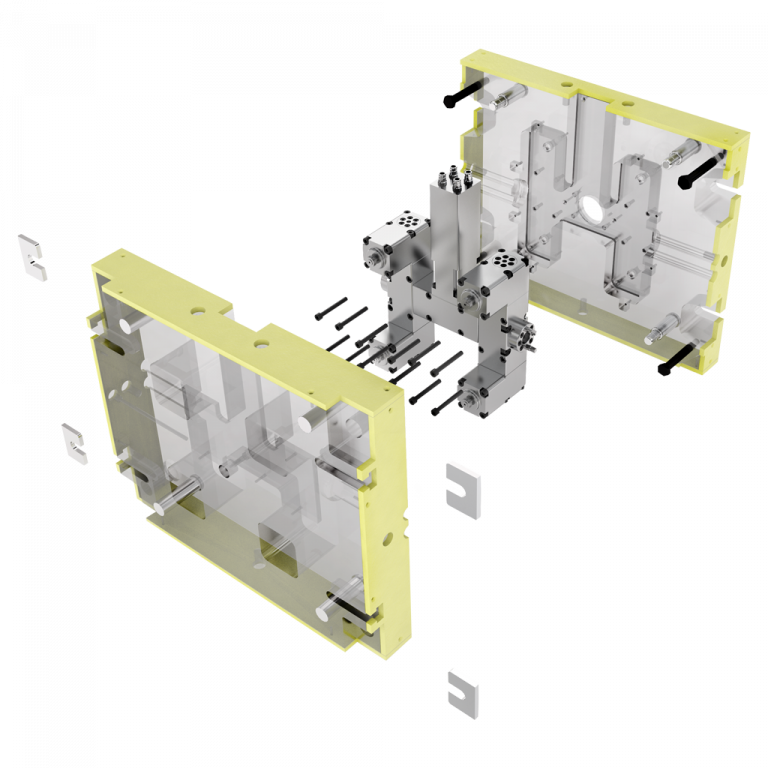

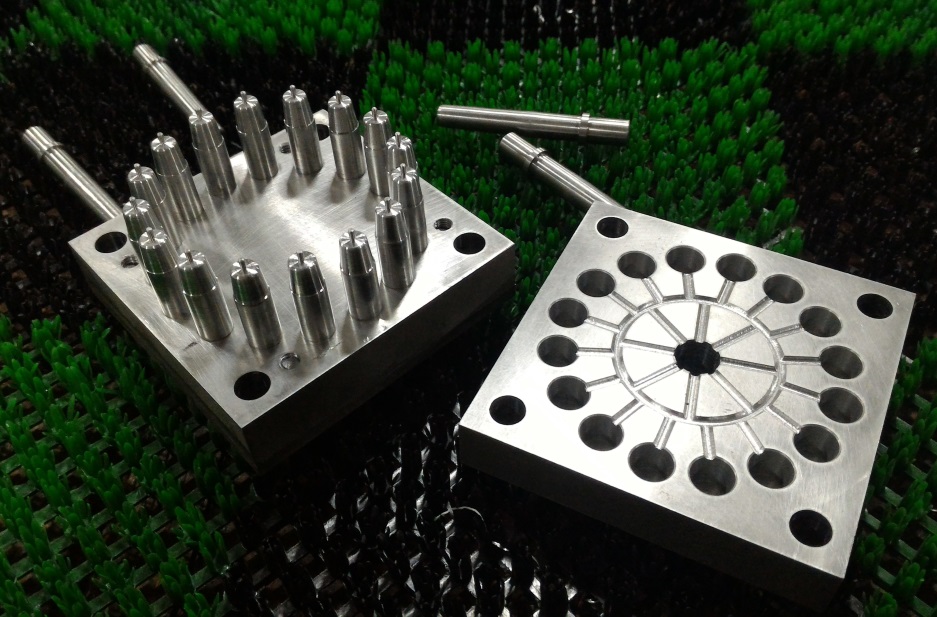

| Простая многогнездная литьевая форма.

[5] |

При условии, что литники обладают одинаковой длиной, такая конфигурация обеспечивает течение резиновой смеси в каждую полость с одинаковой скоростью, и при конструировании необходимо подбирать размеры только литниковых каналов и впускных литников.

[6]

| Зависимость предела прочности полистирола при растяжении от температуры литья при разных давлениях.

[7] |

Такие результаты, очевидно, связаны с тем, что кроме значения давления необходимо учитывать и продолжительность его приложения, которая определяется не только временем выдержки пбд давлением, но и размерами впускного литникового канала, поскольку после затвердевания термопласта в этом канале передача давления прекращается.

[8]

Давление, под которым подается материал в прессформу, зависит от вязкости материала при температуре формования и, следовательно, от температуры материала и прессформы, от скорости формования, а также от формы и размеров литниковых каналов.

[9]

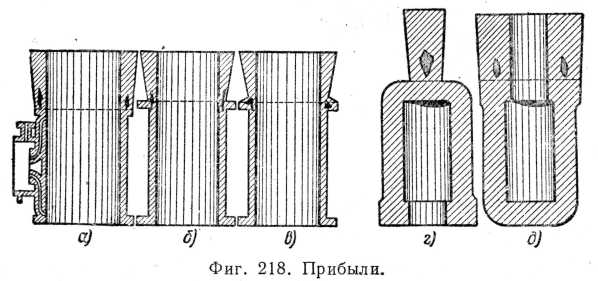

Прибыли и выпоры вычерчивают так же, как и литниковую систему, при этом каждой прибыли присваивают порядковый номер. Размеры литниковых каналов и прибылей определяют расчетом.

[10]

Температура загрузочной части машины должна быть ниже 100, во избежание забивания отверстия материалом. Температура в цилиндре устанавливается в зависимости от размеров литниковых каналов: более высокая — при меньших сечениях и более низкая — при больших сечениях.

[11]

Во избежание разгерметизации оформляющей полости давление литья после завершения процесса впрыска должно поддерживаться столько времени, сколько необходимо для завершения процесса отверждения пресс-материала во впускных литниках. Для обеспечения нормального хода реакции отверждения большое значение имеют конструкция и размеры литникового канала.

[12]

Высокая текучесть материала обеспечивает хорошее заполнение формы, небольшую длительность цикла литья и позволяет работать при относительно низких удельных давлениях ( порядка 800 — 1000 кг / см2) с впускными каналами небольшого сечения. В зависимости от вязкости ( молекулярного веса) применяемого материала и размеров литниковых каналов изменяется температура литья полимера.

В зависимости от вязкости ( молекулярного веса) применяемого материала и размеров литниковых каналов изменяется температура литья полимера.

[13]

Литье полиэтилена низкого давления производится аналогично литью полиэтилена высокого давления на лабораторной литьевой машине лишь с некоторой разницей в температурном режиме литья. Температура литья устанавливается в пределах 200 — 270 в зависимости от молекулярного веса ( характеристической вязкости) полиэтилена и размеров литниковых каналов.

[14]

Основными параметрами режима выполнения операции являются: температура расплава в цилиндре машины, удельное давление расплава, температура формы, время выдержки под давлением, время охлаждения детали в форме. Температуру расплава выбирают с учетом реологических свойств и термостойкости полимера, толщины стенок детали, площади поверхности детали, требований к физическим свойствам материала детали, температуры формы, а также в зависимости от размеров литниковых каналов. Так, для получения деталей с уменьшенной анизотропией свойств их материала применяется повышенная температура, а для получения деталей из того же материала, но с повышенной прочностью в направлении течения расплава, температура расплава должна быть по возможности минимальной.

Так, для получения деталей с уменьшенной анизотропией свойств их материала применяется повышенная температура, а для получения деталей из того же материала, но с повышенной прочностью в направлении течения расплава, температура расплава должна быть по возможности минимальной.

[15]

Страницы:

1

2

Система литников для литья пластмасс под давлением

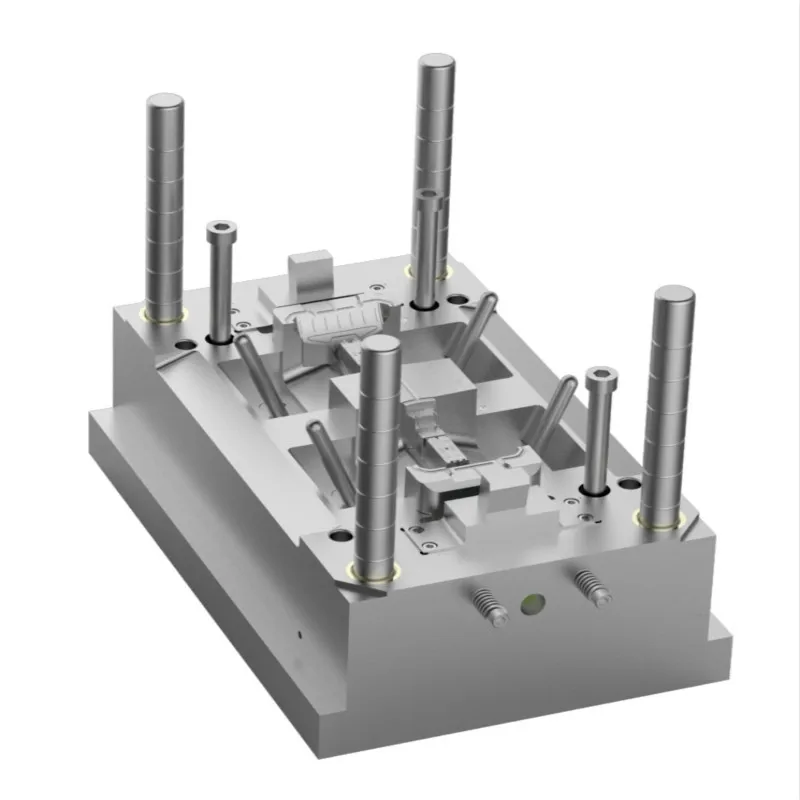

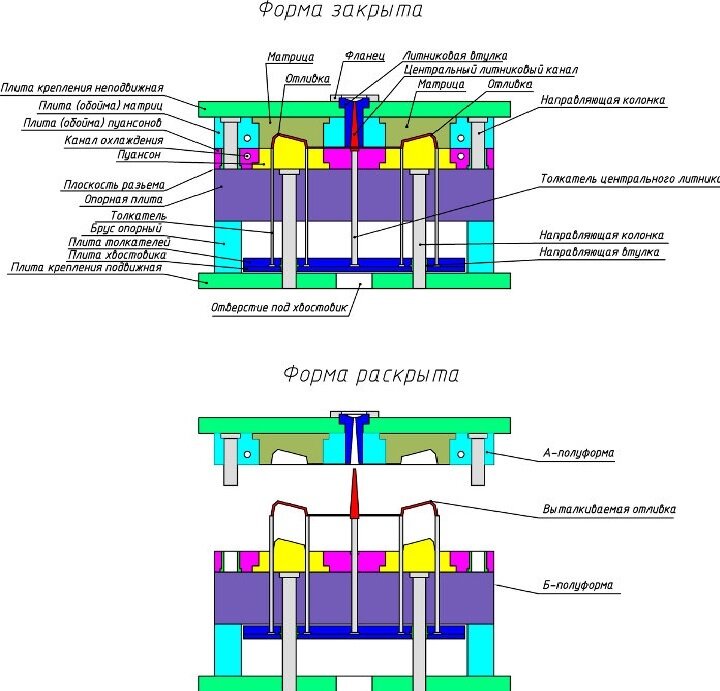

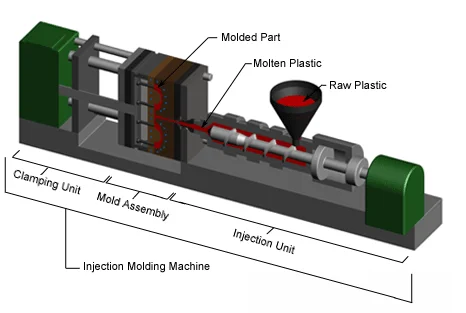

Что такое система литников для литья под давлением

Источник: Pinterest

Система литников для литья под давлением относится к каналам, через которые проходит расплавленный материал, будь то пластик или металл при попадании в полость формы или котел. Он состоит из нескольких частей, которые работают независимо друг от друга бесшовным образом, чтобы гарантировать, что все идет в соответствии с конструкцией пресс-формы.

Системы литников бывают разных форм, размеров и конструкций в зависимости от производимого конечного продукта. При проектировании литниковой системы необходимо обратить внимание на некоторые важные факторы, которые мы рассмотрим позже, чтобы она могла функционировать в соответствии с проектом. Чтобы лучше понять, как работает литниковая система для литья под давлением, важно ознакомиться с элементами, из которых состоит вся система.

Чтобы лучше понять, как работает литниковая система для литья под давлением, важно ознакомиться с элементами, из которых состоит вся система.

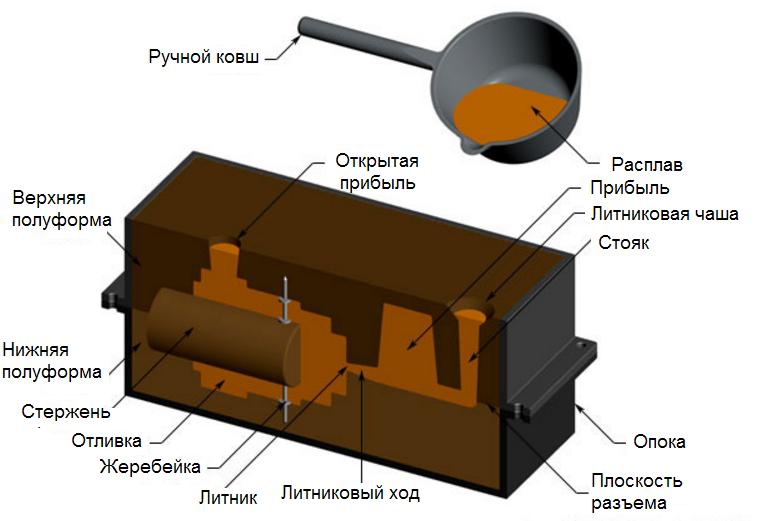

Элементы литниковой системы

Источник: Pinterest

Каждая литниковая система для литья под давлением состоит из определенных деталей, обеспечивающих работу всей конструкции. Любое малейшее отклонение от нормы и все лопнет. Ниже приведены основные элементы литниковой системы, предназначенной для литья под давлением.

Литник: Это то, что подает расплавленный материал в желоб, который в нужное время достигает отливки, проходя через ворота. Литники обычно конические, и у них есть концы, которые больше наверху. Эта конструкция предназначена для того, чтобы помочь форме эффективно принимать расплавленный материал.

Разливочные ванны: Разливочные ванны позволяют тиглю или ковшу направлять поток расплавленного материала из тигля к литнику. Это то, что помогает поддерживать необходимый поток расплавленного материала в форму за счет уменьшения турбулентности, которая обычно возникает на входе в литник. Это также помогает отделить окалина и шлак от расплавленного материала до того, как он попадет в литник.

Это также помогает отделить окалина и шлак от расплавленного материала до того, как он попадет в литник.

Направляющая: Это канал, прорезанный в пресс-форме и предназначенный для обеспечения потока расплавленного пластика из инжекционного сопла в полость пресс-формы. Бегун был установлен в систему, чтобы противодействовать различным изменениям, которые происходят во время впрыска из-за изменений температуры и толщины пресс-формы. В основном это делается для того, чтобы сбалансировать ситуацию, чтобы дать процессу впрыска больше времени, чтобы нужное количество материала заполнило тигель.

Подступенки: Подступенки предназначены для противодействия воздействию расплавленного материала, затвердевающего в разное время. Обычно это приводит к образованию полостей в изделии, которые могут мешать его функциональности. Райзеры предотвращают это, подавая расплавленный материал к отливке по мере продолжения процесса затвердевания; это приводит к образованию полостей в стояках вместо формованного изделия.

Вентили: Это канал, который соединяет желоба с полостью формы и через который расплавленный материал попадает в полость формы. Размер ворот определяет характер конечного продукта несколькими способами, и существует около трех типов ворот; верхние ворота, нижние ворота и боковые ворота линии разъема. Каждый из них разработан по определенной причине, и они по-разному влияют на конечный продукт.

Типы литников для литья под давлением

Источник: Pinterest

Существуют различные типы литников для литья под давлением, которые широко используются производителями пластмасс, но выделяются около 6. Каждый из них разработан в уникальном образом, что делает их функциональными в различных мощностях. Ниже приведены наиболее распространенные типы литников, используемых на заводах по производству литья под давлением.

Edge Gate

Источник: https://richfieldsplastics.com

Кромочные литники являются наиболее эффективными и простыми литниковыми элементами, которые используются для литья под давлением. Их легко спроектировать и изготовить, а добавление модификаций также не составит труда для большинства людей, которые хотят внести изменения. Краевые литники также подходят для заполнения больших деталей с более толстыми стенками. Все эти особенности обеспечивают большее количество пластичных течений и в то же время позволяют дольше удерживать расплавленные материалы.

Их легко спроектировать и изготовить, а добавление модификаций также не составит труда для большинства людей, которые хотят внести изменения. Краевые литники также подходят для заполнения больших деталей с более толстыми стенками. Все эти особенности обеспечивают большее количество пластичных течений и в то же время позволяют дольше удерживать расплавленные материалы.

Пограничные ворота также можно разделить на веерообразные и выступающие. Ворота вентилятора имеют форму прямоугольника и шире, чем ширина направляющей, которая их питает. Это расширение ворот позволяет расплавленному материалу течь, не вызывая никаких косметических дефектов. Ворота с вкладками такие же, как и обычные граничные ворота, но они имеют неизменно толстые стенки. Они используются при изготовлении плоских деталей, так как они уменьшают напряжение сдвига, распространенный дефект, поражающий тонкие и плоские предметы.

Недорогой и простой в приготовлении

Его можно изменить в любое время, не снимая пресс-форму с машины.

Знак свидетеля расположен не в идеальном месте

Линии сварки видны

Высокая скорость впрыска и давление вызывают разрушение пластика.

Туннельные ворота

Источник: https://2.imimg.com

Также называемые подводными воротами, это ворота, которые расположены ниже линии разъема, чтобы обеспечить автоматическую обрезку выталкиваемых частей процесса формования , экономя людям время, которое они потратили бы на обрезку вручную. Туннельные ворота в основном используются для изготовления мелких деталей для литья под давлением и форм с высокой кавитацией.

Идеально подходит для мелких деталей

Автоматически обрезает детали

Контрольная метка перемещается в желаемое место

Автоматическое делегирование при открытии формы

Они ограничены по размеру

Это приводит к косметическим дефектам при неправильном обращении.

Дорого и долго

Ворота для кешью

Источник: https://richfieldsplastics.com

Ворота для кешью также расположены ниже линии разъема, как и туннельные ворота, и также автоматически обрезаются при выходе из формы. Ворота пригодятся, когда место инъекции находится позади или ниже поверхности шоу. Ворота кешью также лучше всего подходят для изготовления мелких деталей.

Самая большая проблема, связанная с этими воротами, заключается в том, что снять ворота во время процесса выброса довольно сложно. Для этого требуется вытащить пластик вокруг дуги, и это обычно приводит к поломке ворот. По этой причине используются съемные ворота, позволяющие инженеру легко удалить любые сломанные детали без дальнейшего повреждения.

Его можно использовать для изготовления мелких деталей.

Он автоматически срезает ненужные части

Склонен к повреждениям из-за сложного процесса выброса

Мембранный затвор

Источник: https://richfieldsplastics. com

com

Эти затворы используются, когда требуется деталь с большим открытым диаметром. Самая большая проблема при изготовлении больших деталей пресс-формы с использованием литья под давлением заключается в отсутствии однородности, поскольку некоторые детали имеют тенденцию остывать быстрее, чем другие, до завершения литья под давлением. Диафрагменный затвор был разработан, чтобы противодействовать этому, обеспечивая равномерный поток расплавленного материала в котел, чтобы, когда начинается усадка и охлаждение, процесс был однородным от одного конца до другого.

Этот тип литника используется для формования цилиндрических изделий, имеющих отверстия. Он способен устранить большинство ограничений, с которыми обычно приходится сталкиваться другим воротам. Вот почему диафрагменные затворы часто используются в производственных процессах с участием крупных деталей.

Обеспечивает равномерность при охлаждении

Его можно использовать для литья крупных деталей.

Они не подходят для более гладких конструкций

Тепловая заслонка

Источник: https://cdncn.goodao.net

Тепловая заслонка, также называемая горячеканальной, сконструирована таким образом, что позволяет расплавленному формовочному материалу сохраняться в расплавленном состоянии в течение длительного времени. более длинный, удерживаемый между корпусом формовочной машины и изготавливаемой деталью. Термический затвор работает так же, как и обычный затвор, который включает в себя впрыск материала в ожидающую полость, где давление прикладывается и поддерживается в течение достаточно долгого времени, пока не будет достигнуто равномерное охлаждение. Этот процесс очень экономичен, поскольку сводит к минимуму косметические дефекты конечного продукта.

Не требует бегущей системы

есть равномерное охлаждение

Ограниченные косметические дефекты

Занимает намного больше времени

Задвижка

Источник: http://www. mhs-hotrunners.com

mhs-hotrunners.com

Это горячеканальная система, обеспечивающая более высокий уровень контроля по сравнению с другими горячеканальными вентилями. Конструкция пресс-формы оснащена подвижным штифтом, расположенным внутри самого горячеканального канала. Когда штифт расположен сзади, расплавленный материал может свободно затекать в полость пресс-формы. Когда штифт выдвигается вперед, поток немедленно перекрывается. Это дает оператору полный контроль над всей системой кормления, от ворот до остатков корма.

Позволяет легко контролировать

У него есть кнопка выключения

еще есть косметические дефекты

Как дизайн литника для литья под давлением влияет на ваши пластиковые детали

Источник: Pinterest

Конечный продукт процесса литья под давлением зависит от ряда факторов, как внутренних, так и внешних. Большинство из этих факторов находятся под контролем операторов, и по этой причине необходимо проявлять особую осторожность, чтобы все работало, как задумано. Ниже приведены факторы конструкции ворот, влияющие на пластиковые детали конечной продукции.

Ниже приведены факторы конструкции ворот, влияющие на пластиковые детали конечной продукции.

Размер литника: когда дело доходит до размера литника, должен быть соблюден баланс между заполнением пресс-формы до ее точной емкости и сохранением активности самого маленького бегунка для дальнейшего улучшения сдвига. Соблюдение этого баланса легче сказать, чем сделать, и чем меньше ворота, тем ровнее и приятнее будет внешний вид конечного продукта. Однако их заполнение занимает намного больше времени, и это рецепт дефектов, которые могут образоваться из-за охлаждения в разное время и использования разного давления на обоих концах продукта.

Расположение ворот: расположение ворот играет жизненно важную роль в том, как будет выглядеть конечный продукт. Лучшим положением литникового литника будет глубокая область поперечного сечения, чтобы он мог обеспечить наилучший поток расплавленного материала при одновременном сокращении пустот и усадочных дефектов. В то же время ворота должны поддерживаться частью пресс-формы в местах, где деформация, вызванная напряжением давления, может изменить эстетику конечного продукта.

В то же время ворота должны поддерживаться частью пресс-формы в местах, где деформация, вызванная напряжением давления, может изменить эстетику конечного продукта.

Количество ворот: иногда количество ворот необходимо увеличить, чтобы избавиться от некоторых дефектов, которые являются общими для других факторов, указанных выше. В ситуациях, когда требуются большие формовочные детали, использование одного литника просто не поможет. Используя несколько ворот, вы сможете контролировать, как расплавленный материал подается в ящики, и этот контроль поможет создавать более качественные и рафинированные продукты в долгосрочной перспективе. Единственным недостатком увеличения количества ворот является увеличение времени производства, но то, что вы получаете взамен с точки зрения качества, того стоит.

Общие дефекты, вызванные конструкцией ворот

Литье под давлением не имеет недостатков, в конце концов, все, что использует тепло, всегда будет иметь некоторые проблемы из-за преобладающих внешних условий. Некоторые из наиболее распространенных дефектов, которые могут возникнуть из-за неправильной конструкции ворот, включают следующее.

Некоторые из наиболее распространенных дефектов, которые могут возникнуть из-за неправильной конструкции ворот, включают следующее.

Линии потока

Источник: Google

Это видимые линии, которые вы видите на поверхности пластикового изделия, такого как пластиковый стул, который отличается от однородной текстуры окружающих областей. Иногда они выглядят как волнистые линии, а иногда и как кольцеобразные полосы. Они редко влияют на структурную целостность объекта, но отрицательно влияют на внешний вид.

Линии потока образуются при значительных колебаниях скорости охлаждения, когда расплавленный материал проходит через ящик и течет в разные области. Различная толщина стенок формы также может привести к этому дефекту, и его можно исправить, используя литники с одинаковой толщиной стенок, а также увеличив диаметр инжекционного сопла.

Следы выгорания

Источник: Google

Это пятна обесцвечивания, которые обычно проявляются в виде ржавых или черных краев на некоторых частях готового пластикового изделия. Они представляют собой эстетический дефект, который редко затрагивает функциональность продукта, если только повреждение не распространяется до такой степени, что вызывает деградацию. Причиной этого дефекта является захват воздуха во время литья под давлением из-за деформированных ворот, которые не являются стабильными. Замена ворот и расширение их и вентиляционных отверстий помогло бы избавиться от этого уродства раз и навсегда.

Они представляют собой эстетический дефект, который редко затрагивает функциональность продукта, если только повреждение не распространяется до такой степени, что вызывает деградацию. Причиной этого дефекта является захват воздуха во время литья под давлением из-за деформированных ворот, которые не являются стабильными. Замена ворот и расширение их и вентиляционных отверстий помогло бы избавиться от этого уродства раз и навсегда.

Деформация

Источник: Google

Это наиболее распространенная деформация, поражающая пластмассовые формованные материалы, и она возникает, когда различные части только что готового изделия охлаждаются неравномерно. Эта неравномерная усадка оказывает давление на весь предмет, и чем больше он остывает, тем больше деформация, пока он окончательно не затвердеет на месте. Этот дефект может повлиять на функционирование продукта и должен быть устранен сразу же после его обнаружения, чтобы избежать того же самого с другими продуктами.

Воздушные карманы

Источник: Google

Это дефект, распространенный в изделиях из прозрачного пластика и проявляющийся в виде небольших воздушных карманов глубоко внутри готового изделия. Эти карманы не только портят внешний вид изделия, но и могут нарушить структурную целостность изделия, если они достаточно выражены. Основной причиной этого дефекта является отсутствие адекватного формовочного давления, необходимого для вытеснения воздуха из формы перед закрытием заслонки. Еще одной возможной причиной является быстрое охлаждение. Чтобы противостоять этому, просто увеличьте давление процесса формования и выберите материалы с более низкой вязкостью.

Утяжка

Источник: Google

Это небольшие углубления и вмятины, которые появляются на плоских поверхностях таким образом, что они не сочетаются с остальной частью формованного изделия. Обычно это происходит, когда части предмета остывают очень медленно, что приводит к усадке, которая втягивает внешние части внутрь до завершения процесса закрытия. Эти углубления могут быть настолько большими, что могут повлиять на работу всего продукта. Самый простой способ противостоять этому дефекту — увеличить давление и время выдержки, а также увеличить время охлаждения, чтобы уменьшить усадку.

Эти углубления могут быть настолько большими, что могут повлиять на работу всего продукта. Самый простой способ противостоять этому дефекту — увеличить давление и время выдержки, а также увеличить время охлаждения, чтобы уменьшить усадку.

Линии сварки

Источник: Google

Это линия, которая появляется в точке, где две разные части одного и того же предмета соединяются вместе. Это похоже на волосы и вызвано слабыми материалами, пытающимися соединиться друг с другом. Помимо влияния на эстетический характер продукта, это также влияет на прочность области, имеющей линии сварки. Наиболее распространенной причиной этого является столкновение двух разных частей и их недостаточное затвердевание. Обычным средством от этого было бы повышение температуры материала, а также скорости и давления впрыска.

Гидроструйная обработка

Источник: Google

Это деформация, которая возникает, когда струя расплавленного материала впрыскивается в полость и начинает затвердевать до заполнения формы. Это создает волнистую линию на поверхности материала с отчетливым рисунком. Этот дефект может привести к ослаблению детали, и большинство объектов с этим дефектом обычно списываются. Это можно исправить, уменьшив давление впрыска через литник, повысив температуру как материалов, так и формы, и спроектировав литник таким образом, чтобы расплавленный материал мог впрыскиваться поперек формы, а не вдоль.

Это создает волнистую линию на поверхности материала с отчетливым рисунком. Этот дефект может привести к ослаблению детали, и большинство объектов с этим дефектом обычно списываются. Это можно исправить, уменьшив давление впрыска через литник, повысив температуру как материалов, так и формы, и спроектировав литник таким образом, чтобы расплавленный материал мог впрыскиваться поперек формы, а не вдоль.

Как улучшить конструкцию ворот для повышения качества пластиковых деталей

Источник: Pinterest

Если учесть все дефекты, возникающие из-за плохой конструкции ворот, необходимость поиска решений становится еще более важной. Чтобы получить максимальную отдачу от литников для литья под давлением, ниже приведены некоторые усовершенствования, которые вы можете внести, чтобы убедиться, что все выходит как надо.

Расположение ворот должно быть размещено на поверхности разъема, чтобы облегчить обработку и обслуживание с ЧПУ.

Всегда проектируйте направляющую так, чтобы она была ровной. Все, от потока формы до размера сечения, должно быть в идеальном балансе, чтобы формовочная заслонка функционировала должным образом.

Все, от потока формы до размера сечения, должно быть в идеальном балансе, чтобы формовочная заслонка функционировала должным образом.

Место литников также должно быть окружено толстыми стенками, чтобы полость могла быть полностью заполнена в процессе впрыска.

При впрыскивании расплавленного материала следите за тем, чтобы поток формы не попадал на вставки. Это может привести к слишком высокому давлению потока пресс-формы, деформируя конечный продукт в процессе формования с ЧПУ.

Добавьте вентиляцию при проектировании литниковой системы, чтобы обеспечить хорошую вентиляцию в конце потока формы, что, в свою очередь, гарантирует, что формованные изделия будут иметь правильную форму с минимальными дефектами.

Самый важный совет при проектировании литниковой системы — это простота ее снятия. Должен быть механизм, позволяющий безопасно снимать литник, не влияя на функциональность и внешний вид формованных деталей.

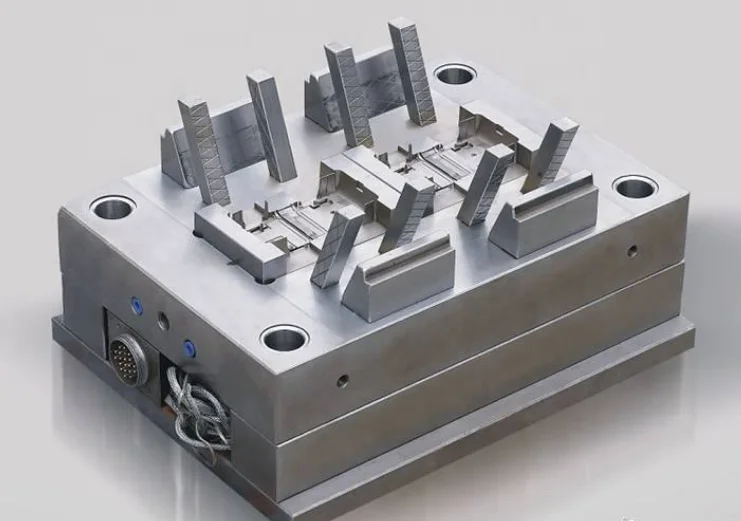

Как спроектировать литниковую систему для литьевой формы

Источник: Pinterest

Как уже упоминалось ранее, проектирование литниковой системы для литьевой формы немного сложно, и сделать все правильно с первой попытки может быть непросто для многих людей. Учитывая, что один дизайн в конечном итоге будет использоваться для массового производства, вы начинаете получать четкое представление о том, с чем имеете дело. Есть некоторые основы проектирования литниковой системы, о которых вам следует знать, если вы решите пойти по этому пути.

Учитывая, что один дизайн в конечном итоге будет использоваться для массового производства, вы начинаете получать четкое представление о том, с чем имеете дело. Есть некоторые основы проектирования литниковой системы, о которых вам следует знать, если вы решите пойти по этому пути.

Схема полости: полость должна быть сбалансирована с симметричным расположением отверстия литника, чтобы предотвратить смещенную нагрузку, вызванную неравномерностью пресс-формы. Если не спроектировать ворота таким образом, это приведет к переливу формы.

Направление потока: расплавленный материал впрыскивается в форму и должен быть направлен равномерно вокруг ящика, чтобы обеспечить равномерный процесс охлаждения и избежать образования дефектов. Без какого-либо руководства материал был бы подвержен сдвигам и деформации.

Потеря тепла и падение давления. Падение давления и потеря тепла должны быть сведены к минимуму, поскольку эти два фактора жизненно важны для обеспечения однородности конечного продукта. Расстояние потока должно быть коротким, а площадь потока должна быть достаточно просторной. Шероховатость поверхности также должна быть низкой для бегуна.

Расстояние потока должно быть коротким, а площадь потока должна быть достаточно просторной. Шероховатость поверхности также должна быть низкой для бегуна.

Баланс потока: во время заполнения полости бегунок всегда должен быть сбалансирован. Это заставляет расплавленный материал, заполняющий полость, происходить одновременно для обеспечения однородности конечного продукта.

Заключение

Системы литья под давлением являются важной частью всего процесса. Они контролируют множество вещей, которые происходят в фоновом режиме. Чтобы продукты повседневного использования, которые появляются с другого конца, выходили именно так, как ожидалось, система литников должна быть в идеальной форме и правильно спроектирована. Для получения дополнительной информации о том, как работают литниковые системы в литье под давлением, посетите наш веб-сайт, и наша команда экспертов ответит на все ваши вопросы.

Ворота И Бегуны | Xcentric Mold

Главная > Вентили и направляющие для литья пластмасс под давлением

Вентили и направляющие являются неотъемлемой частью процесса литья пластмасс под давлением. Литниковая система включает в себя три канала, по которым пластик поступает из термопластавтомата в полость детали.

Литниковая система включает в себя три канала, по которым пластик поступает из термопластавтомата в полость детали.

- Учить больше

Литниковая система для литья пластмасс под давлением: литник, ворота и направляющие

Литник

Во-первых, у каждой пресс-формы есть литник. Это точка контакта между машиной и пресс-формой. Литник имеет вогнутое сферическое гнездо, куда садятся наконечники сопла формовочной машины. Важно, чтобы наконечник сопла и гнездо литника имели одинаковый радиус. Если они не сядут должным образом, в этот момент материал будет просачиваться, и детали будут несовместимы. Отсюда расплавленный пластик проходит через литник и попадает в направляющую систему. Есть исключения, на крупных деталях литник может выступать и в качестве литников и бегунков. Это называется прямым литниковым затвором.

Это называется прямым литниковым затвором.

Направляющая

Затем пластик вытекает из литника в направляющую. Бегун — это канал, который впадает непосредственно в ворота каждой части. Если форма для литья под давлением имеет только одну полость, то к бегунку будет только одно ответвление. Если имеется несколько полостей, то необходимо будет спроектировать несколько ответвлений, чтобы обеспечить надлежащий баланс потока. Таким образом, каждая полость получает необходимое количество материала. При проектировании бегунка важно предусмотреть холодную пробку в каждой точке жесткого перехода между ветвями. Причина этого в том, что расплавленный пластик, протекающий по системе желобов, начинает остывать. Холодной пробкой считается место, где этот холодный пластик сбрасывается, чтобы предотвратить его попадание в ворота.

Ворота

Наконец, пластик входит в ворота. Именно здесь возникает много проблем в процессе литья под давлением . Ворота могут быть сложными, но понимание их назначения может помочь в разработке надлежащих ворот для пластиковой детали, отлитой под давлением. Во-первых, многие думают, что чем больше ворота, тем лучше. Хотя это может помочь в попадании материала в полость, это часто приводит к нежелательным остаткам, которые приходится обрабатывать вручную в качестве вторичной операции. Это называется обрезкой ворот.

Во-первых, многие думают, что чем больше ворота, тем лучше. Хотя это может помочь в попадании материала в полость, это часто приводит к нежелательным остаткам, которые приходится обрабатывать вручную в качестве вторичной операции. Это называется обрезкой ворот.

Размер литника для литья пластмасс под давлением

На приведенном выше рисунке показан слишком длинный литник. В этом сценарии технологу процесса придется увеличить давление формования, чтобы преодолеть замерзшие (пластиковые) ворота в точке входа. Это, в свою очередь, приведет к разрушению материала из-за слишком сильного нагрева (трения). Кроме того, эти ворота со временем изнашиваются. Чтобы этого избежать, лучше всего использовать ворота как можно меньшего размера. Трюк с меньшими воротами заключается в уменьшении «земли ворот». Это та область, в которой большинство производителей инструментов и компаний, занимающихся литьем под давлением, допускают ошибку. Причина этого в том, что пластик практически отмерзает у ворот, когда земля слишком велика. Обычно земля должна быть не более 0,006 дюйма в ширину. Это не опечатка, бегунок должен доходить до детали.

Обычно земля должна быть не более 0,006 дюйма в ширину. Это не опечатка, бегунок должен доходить до детали.

Если следовать приведенным выше рекомендациям, практически не будет сдвига, поскольку пластик входит через литник в полость.

Расположение ворот

Наилучшее расположение ворот в любой части обычно там, где самая толстая секция стены. Однако визуально важен пластик, перетекающий в полость из литника. Лучшей практикой является размещение литника перед стоящим сердечником на инструменте. Это приведет к равномерному распределению пластика, что предотвратит появление пятен на воротах и выброс струи. Струя — это когда пластик вылетает через ворота и создает змеиный хвост, когда он мчится к дальней стороне полости. Этот материал замерзнет до того, как остальная полость заполнится, что приведет к образованию змеиных остатков на части. Чтобы преодолеть это, используются Fan Gate. Веерная заслонка рассеивает пластиковый материал наружу, предотвращая тем самым выброс струи. Другие ворота включают вспомогательные ворота, ворота кешью и системы горячеканальных систем.

Другие ворота включают вспомогательные ворота, ворота кешью и системы горячеканальных систем.

Типы пластиковых литниковых литников

Краевые литники

Краевые литники являются предпочтительными для компаний, занимающихся литьем под давлением, поскольку они предлагают широкий диапазон гибкости для заполнения детали. Краевые ворота не только доступны в производстве, но и легко модифицируются или заменяются на лету. Следование приведенным выше рекомендациям обеспечит успех каждый раз. Для машин для литья под давлением с большим объемом можно добавить простое отложенное извлечение либо к детали, либо к бегунку, чтобы затвор автоматически отсоединялся. Это лучшая замена традиционному переходнику или туннельному затвору, потому что он никогда не изнашивается и обеспечивает идеальные условия сдвига.

Вспомогательные или туннельные шлюзы

Вспомогательные шлюзы или туннели используются в автоматизации больших объемов, где предпочтительнее автоматическое отключение шлюзов. Эти ворота туннелируют под инструментальной сталью в секцию стены. Когда деталь выталкивается, затвор туннеля срезается, поскольку штифт выталкивателя давит на бегунок, в результате чего затвор разрывается в отверстии отверстия затвора. Однако эти ворота делают именно то, для чего они предназначены, и за это приходится платить. Затворы дорогие в производстве и еще дороже в ремонте. Кроме того, они часто создают проблемы для формовщика, поскольку для преодоления теоремы Бернулли требуется больше усилий. «Давление наименьшее там, где скорость наибольшая; точно так же давление больше всего там, где скорость наименьшая». По мере движения пластика вниз скорость воронки уменьшается. Это, в свою очередь, приводит к замерзанию пластика, и для его преодоления необходимо увеличить давление. В конечном итоге приводит к чрезмерному износу.

Эти ворота туннелируют под инструментальной сталью в секцию стены. Когда деталь выталкивается, затвор туннеля срезается, поскольку штифт выталкивателя давит на бегунок, в результате чего затвор разрывается в отверстии отверстия затвора. Однако эти ворота делают именно то, для чего они предназначены, и за это приходится платить. Затворы дорогие в производстве и еще дороже в ремонте. Кроме того, они часто создают проблемы для формовщика, поскольку для преодоления теоремы Бернулли требуется больше усилий. «Давление наименьшее там, где скорость наибольшая; точно так же давление больше всего там, где скорость наименьшая». По мере движения пластика вниз скорость воронки уменьшается. Это, в свою очередь, приводит к замерзанию пластика, и для его преодоления необходимо увеличить давление. В конечном итоге приводит к чрезмерному износу.

Ворота для кешью

Ворота для кешью — еще один вид туннельных ворот, форма которых напоминает орехи кешью. Это позволяет прокладывать туннель в той части, где поверхность параллельна бегунку.

В то же время ворота должны поддерживаться частью пресс-формы в местах, где деформация, вызванная напряжением давления, может изменить эстетику конечного продукта.

В то же время ворота должны поддерживаться частью пресс-формы в местах, где деформация, вызванная напряжением давления, может изменить эстетику конечного продукта. Расстояние потока должно быть коротким, а площадь потока должна быть достаточно просторной. Шероховатость поверхности также должна быть низкой для бегуна.

Расстояние потока должно быть коротким, а площадь потока должна быть достаточно просторной. Шероховатость поверхности также должна быть низкой для бегуна.