Содержание

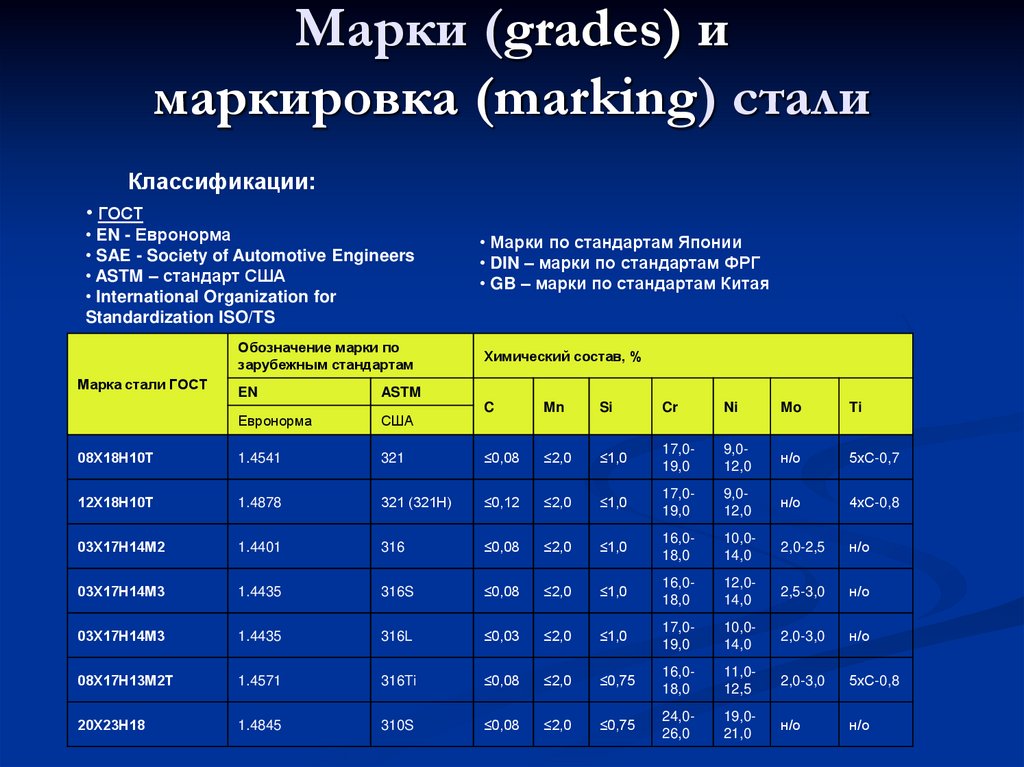

Марки сталей и сплавов. Основные марки сталей стран СНГ, Европы и Америки

Термин «марки стали» знаком практически каждому человеку, ведь изделия из различных сталей имеются практически в каждом доме. Но для специалистов обозначение марок стали – не просто буквенно-цифровой код. Профессионалам он дает понимание о химическом составе материала, его физико-механических характеристиках и возможном применении. Кстати, разобраться в маркировках, используемых отдельными группами стандартов, не так сложно, как может показаться – просто необходимо понять принцип их составления.

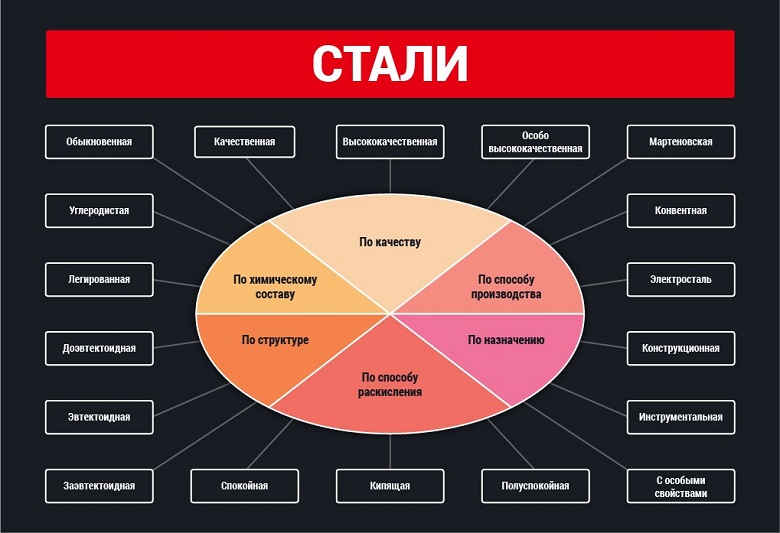

Классификация марок стали

Напомним, что сталь – это сплав железа с углеродом, содержание которого не должно превышать 2,14%. Именно благодаря углероду сталь обладает твердостью и прочностью, но избыток этого компонента приводит к хрупкости.

Марочник сталей – справочник, который должен быть в арсенале любого инженера. В нем содержится комплекс сведений о классификации, химическом составе и физических качествах, критических температурных точках, механических и литейных свойствах. Обращаем внимание, что для каждой группы сталей существует свой справочник, например, информация об антикоррозийных материалах содержится в марочнике нержавеющих сталей.

Обращаем внимание, что для каждой группы сталей существует свой справочник, например, информация об антикоррозийных материалах содержится в марочнике нержавеющих сталей.

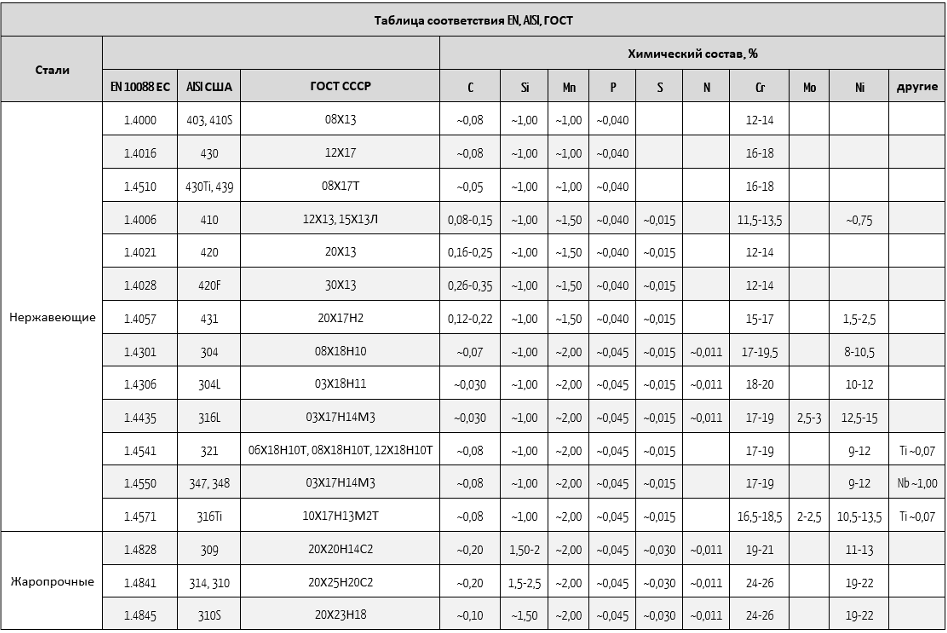

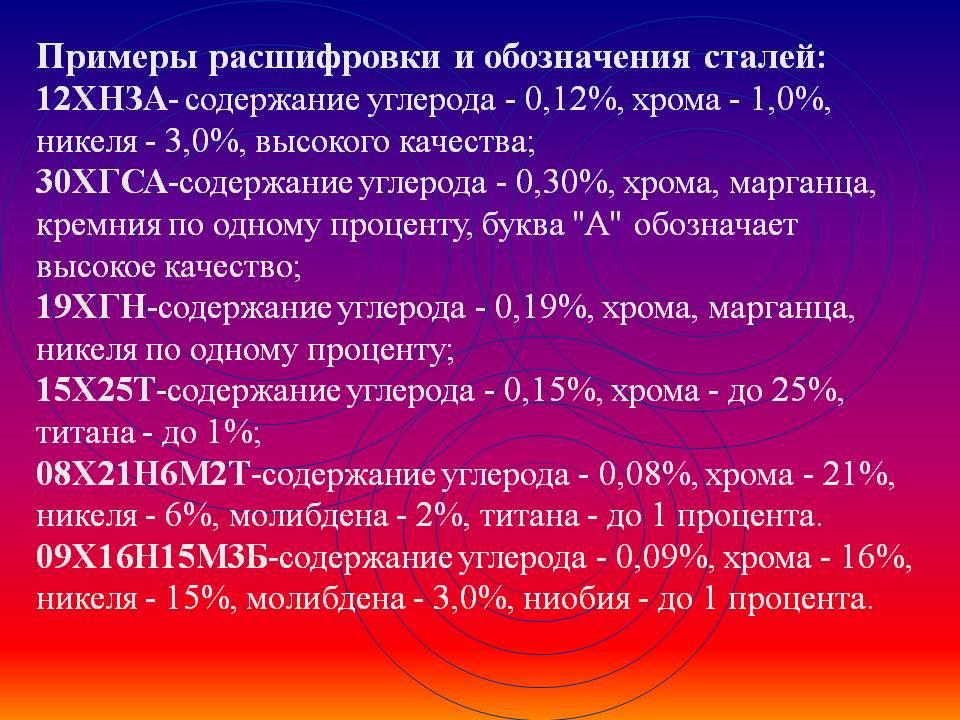

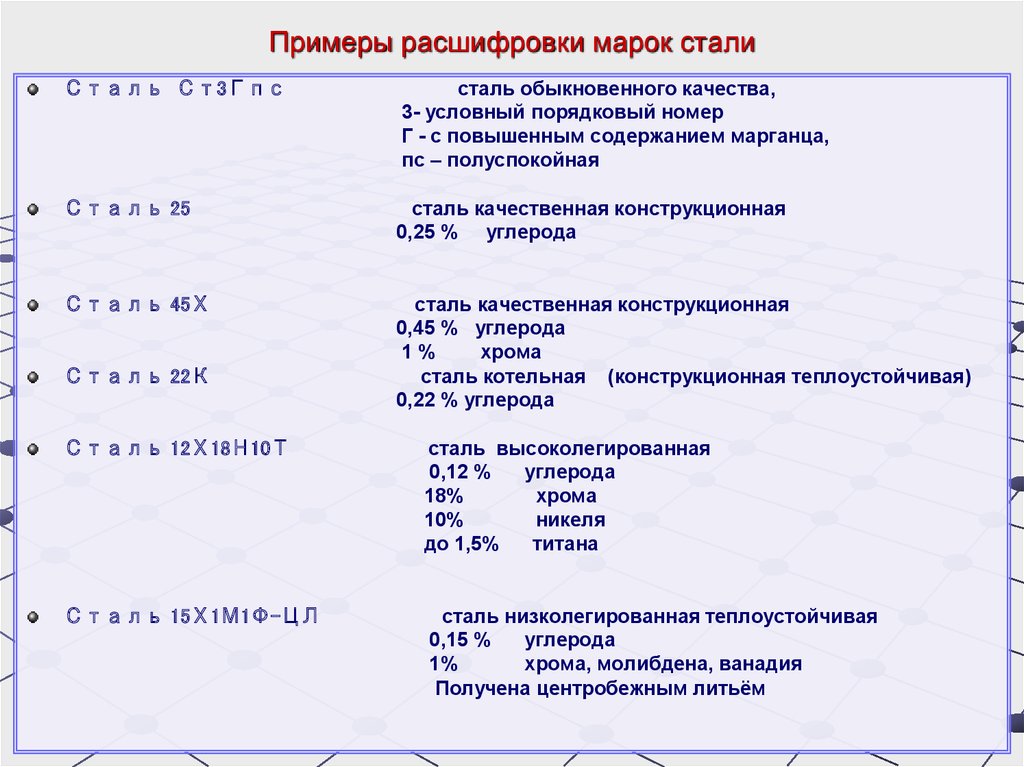

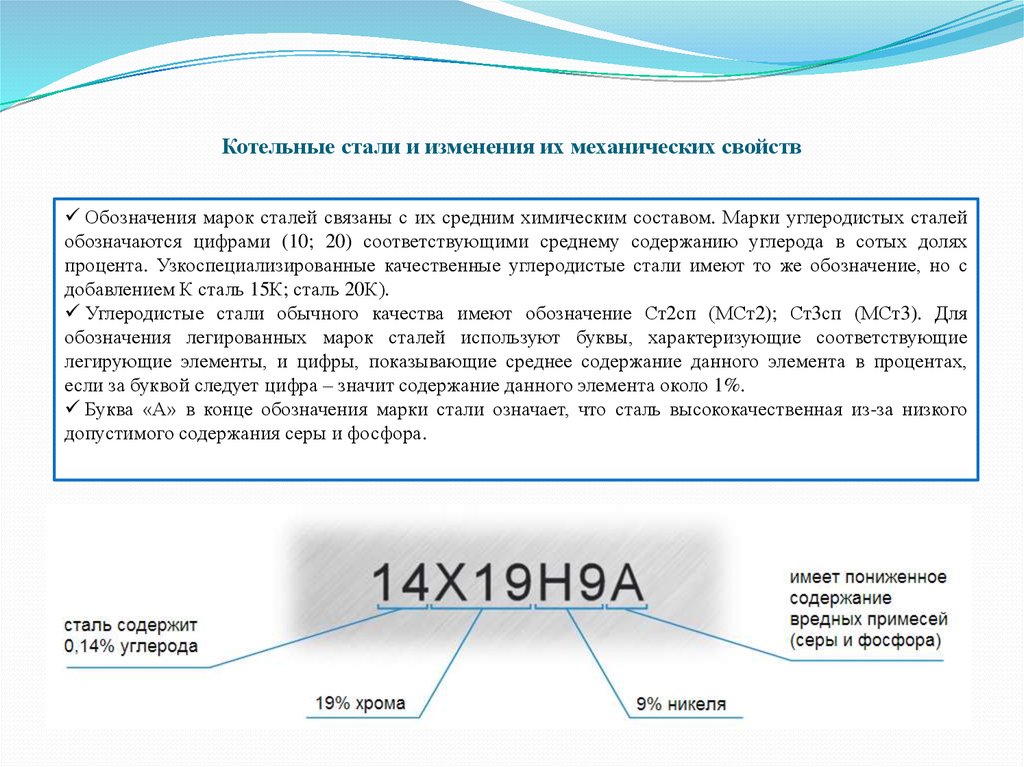

Пример маркировки нержавеющей стали по стандартам СНГ (основной химический состав) – 12Х18Н10Т. Это указывает на присутствие в сплаве углерода – около 0,12%, хрома – 17-19%, никеля – порядка 10% и до 1% титана. Кстати, если приведенный пример характеризовать далее, то этот сплав подходит для изготовления изделий, подвергающихся взаимодействию с химически агрессивными средами – щелочными и кислотными растворами, солями.

Также обращаем внимание на то, что в работе специалисту может потребоваться марочник сталей и сплавов по зарубежным стандартам и сравнение зарубежных аналогов марок сталей с отечественной маркировкой.

Основные марки стали

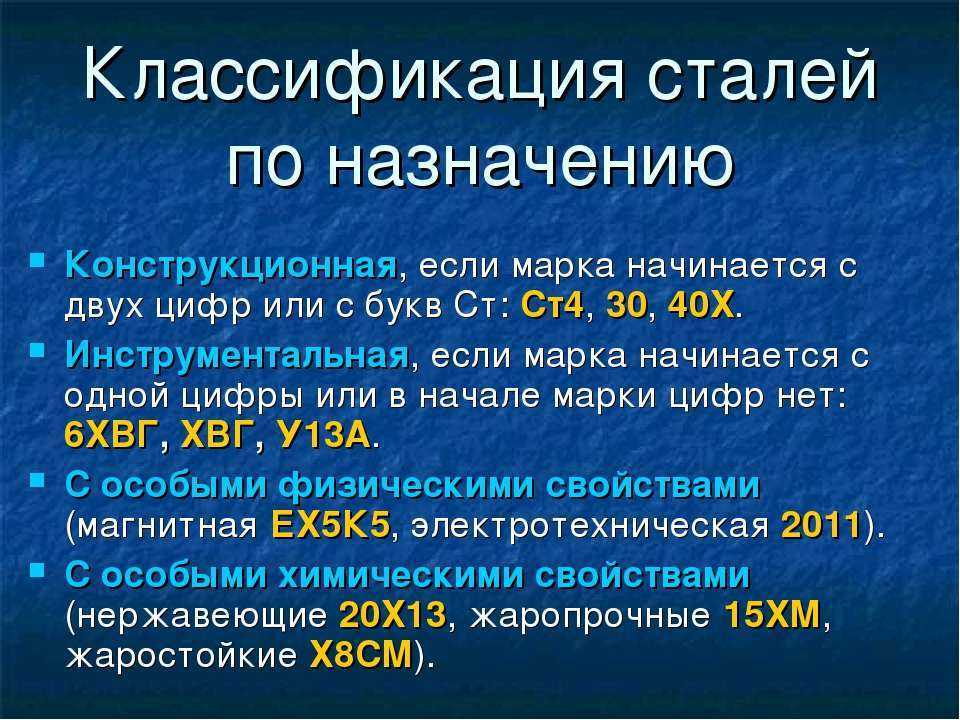

Виды и марки стали классифицируются в зависимости от химического состава, технологии производства и предназначения. Так, на нашем рынке сейчас присутствуют основные группы такой продукции:

- конструкционные;

- инструментальные;

- специальные (жаростойкие, жаропрочные, подшипниковые и пр.

).

).

По причине такого разнообразия сталей и возникла необходимость в их маркировке. Тут стоит обратить внимание, что марочник сталей и сплавов у нас в стране отличается от зарубежных классификаторов. Мировая промышленная индустрия не выработала единых стандартов в маркировке металлопродукции и имеют место разночтения. Например, стали с одинаковым обозначением по разным стандартам могут иметь абсолютно разные химический состав и комплекс механических характеристик, что иногда приводит к путанице при поставках потребителям металлопроката.

В связи с этим еще раз делаем акцент на актуальности важного документа, который необходим специалистам – марочник иностранных сталей и сплавов. Он содержит полную информацию о ключевых свойствах различных марок, в том числе о наличии аналагов по другими группам стандартов. Такой справочник поможет сопоставить маркировки аналогичных по параметрам сплавов с учетом обозначений, принятых в разных странах.

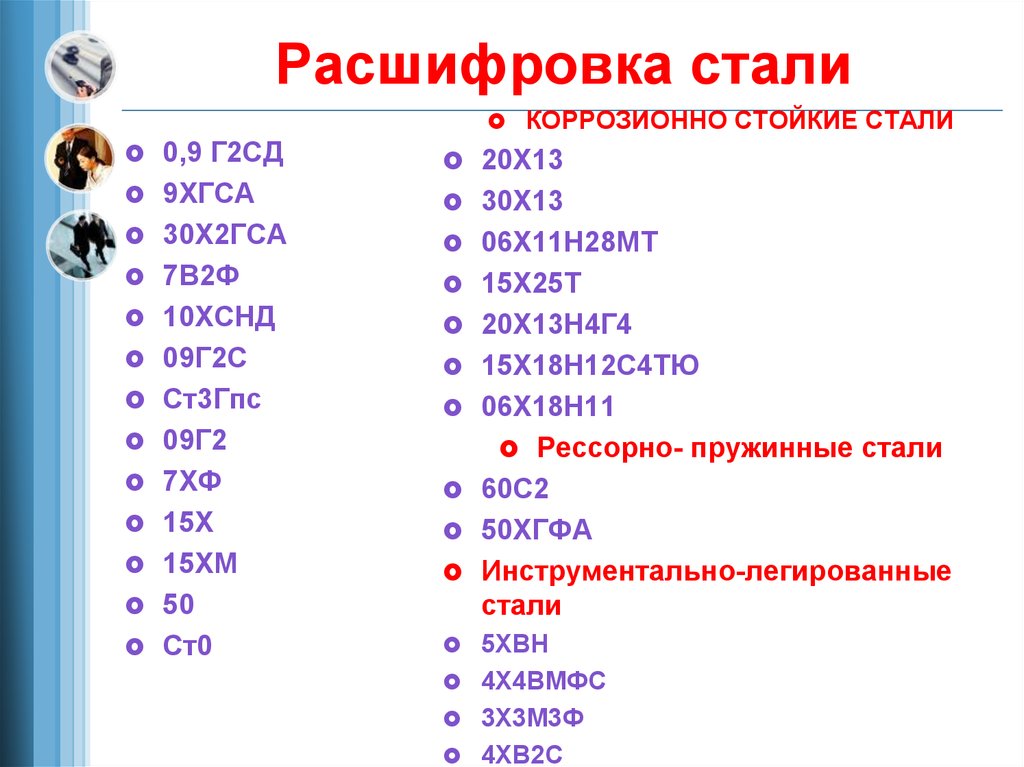

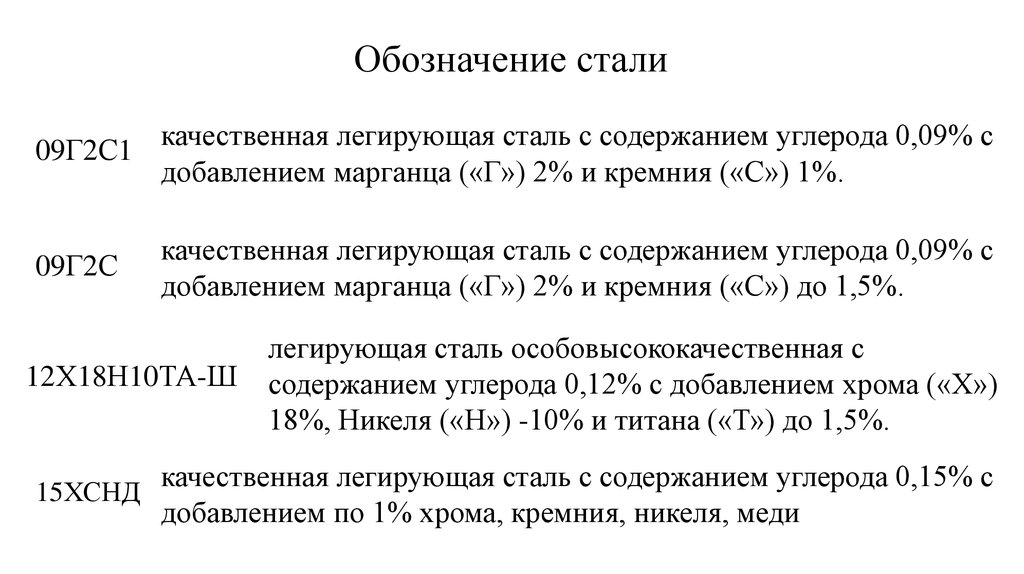

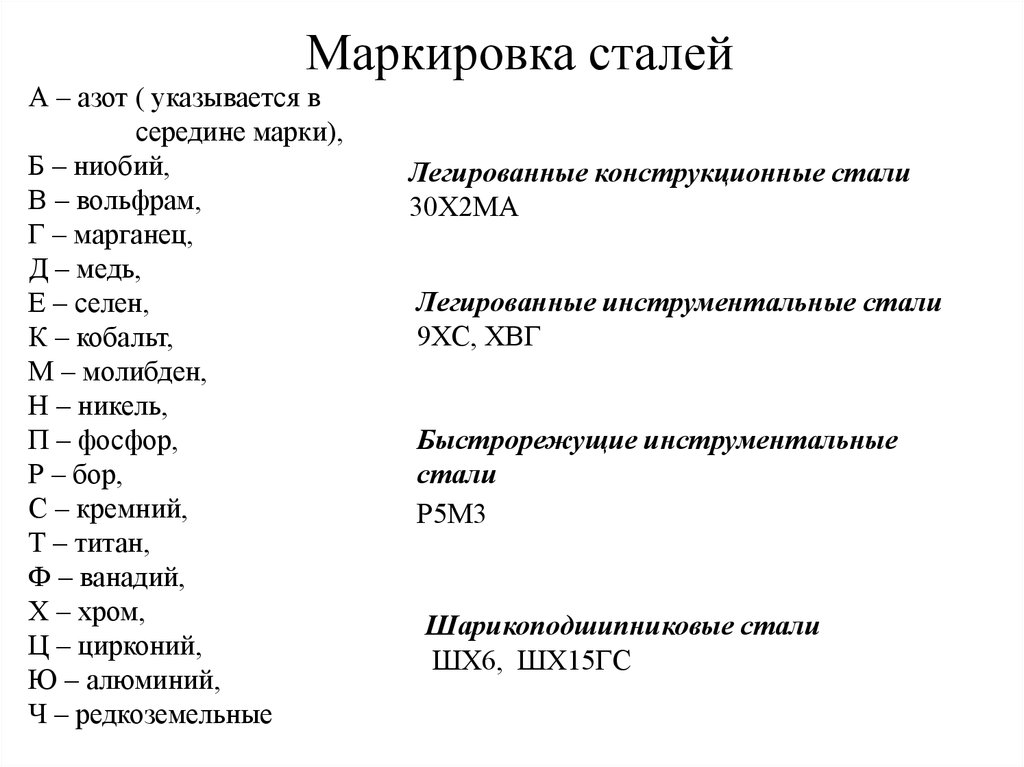

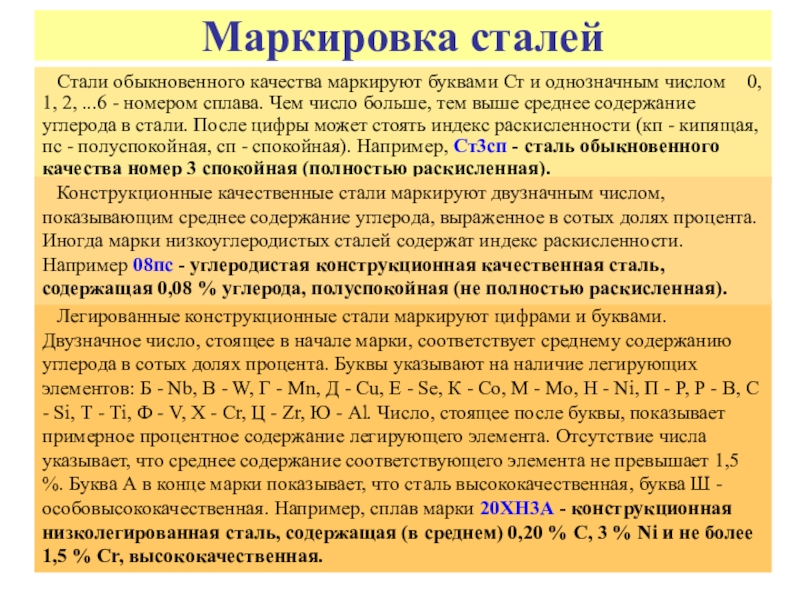

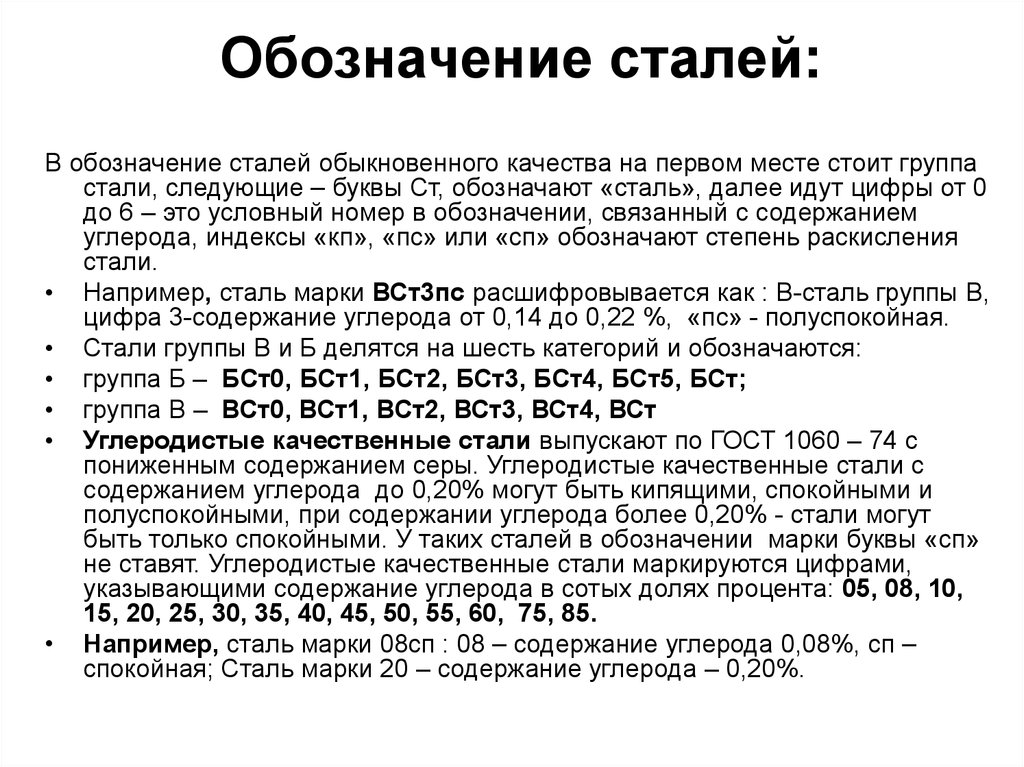

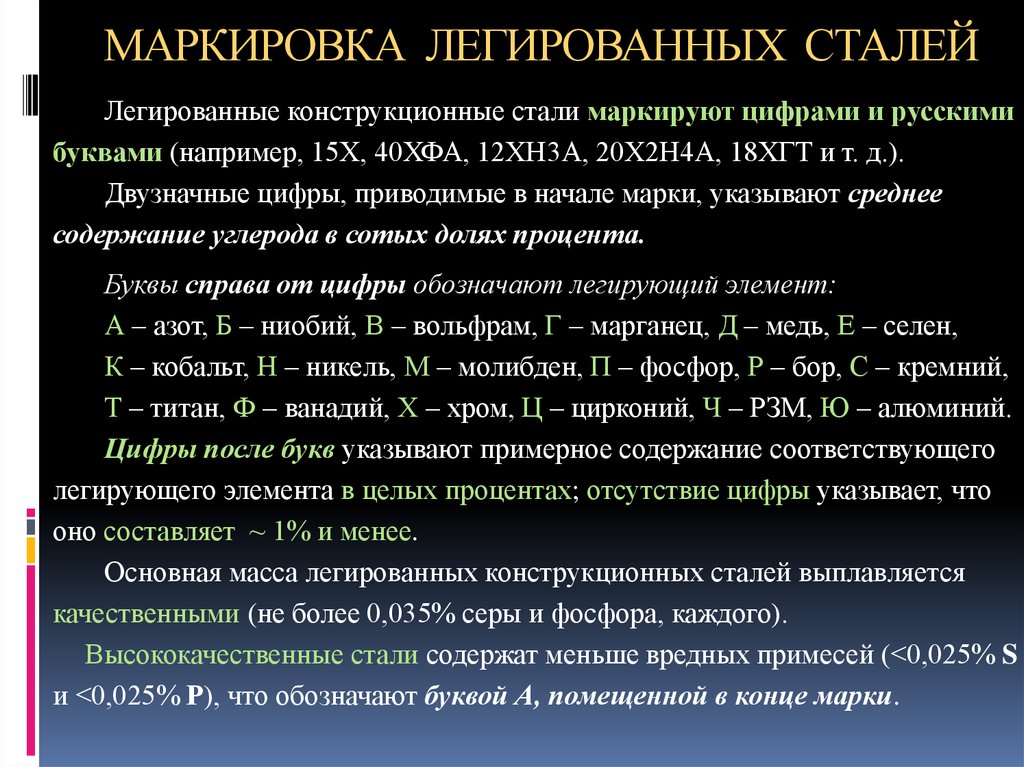

Во многих стандартах Украины, как и в документации других стран СНГ, используется система обозначения марок сталей с помощью букв (названия химических элементов) и цифр (их процентное содержание в сплаве). Например, Х – хром, С – кремний, К – кобальт, В – вольфрам, Д – медь, Ч – включение редкоземельных металлов и т. д.

Например, Х – хром, С – кремний, К – кобальт, В – вольфрам, Д – медь, Ч – включение редкоземельных металлов и т. д.

Также с помощью букв указывается способ раскисления стали:

- кп — кипящая;

- пс — полуспокойная;

- сп — спокойная.

Спокойные сплавы имеют максимальные показатели однородности структуры и химического состава по сечению отливки.

Обращаем внимание, что существует марочник литейных сталей – металлопродукция в конце маркировки содержит букву «Л». В целом, такие материалы предназначены для изготовления отливок различной формы и обладают хорошей жидкотекучестью и заполняемостью форм.

Конструкционные стали

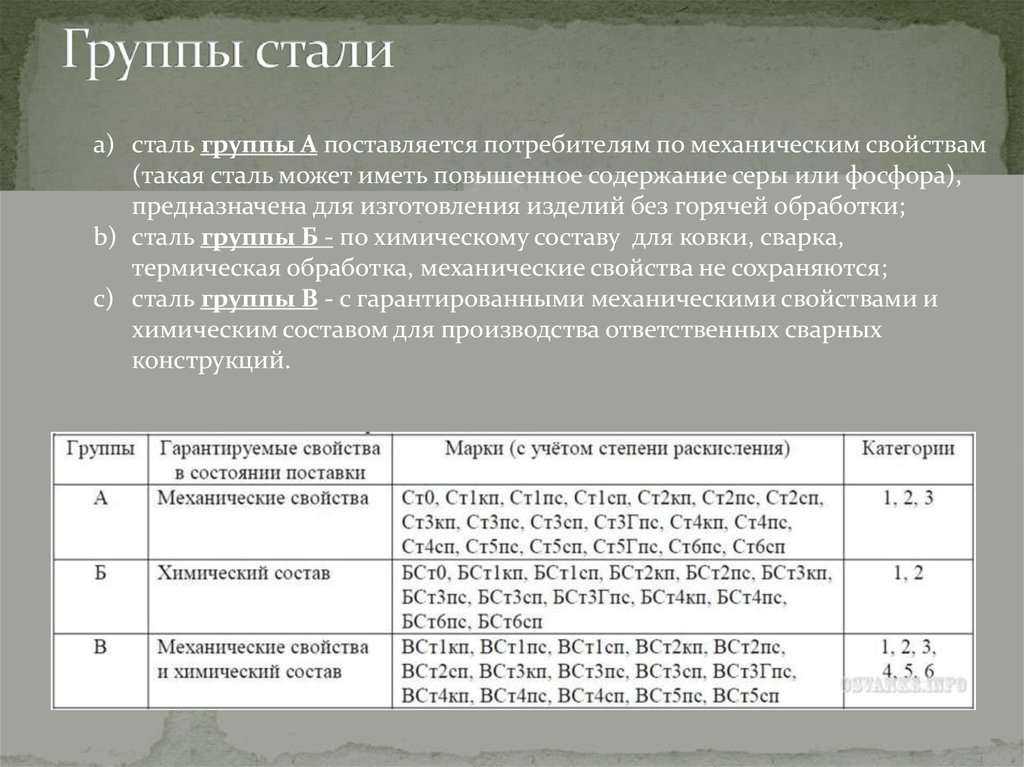

Применяемые для изготовления конструкций и деталей в строительстве и машиностроении стали называются конструкционными. Качество таких материалов определяется количеством вредных примесей серы (S) и фосфора (P), наличием легирующих элементов, комплексом механических и технологических свойств.

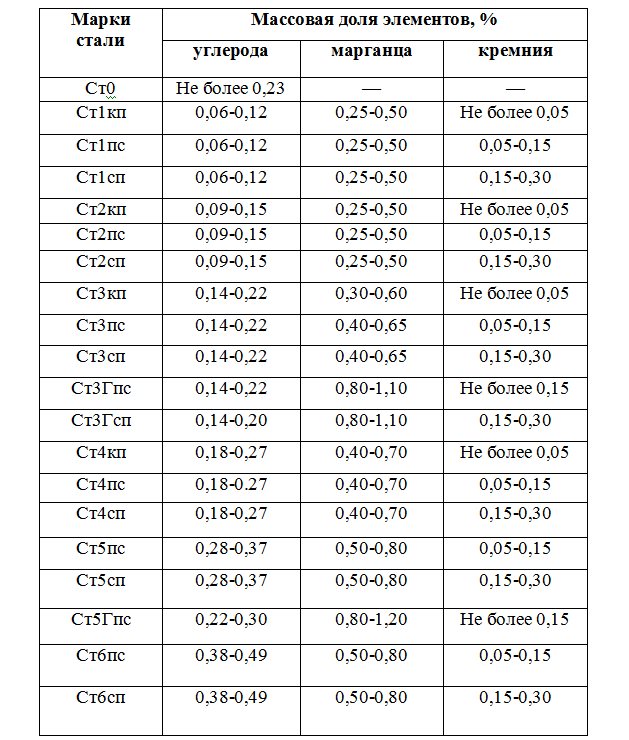

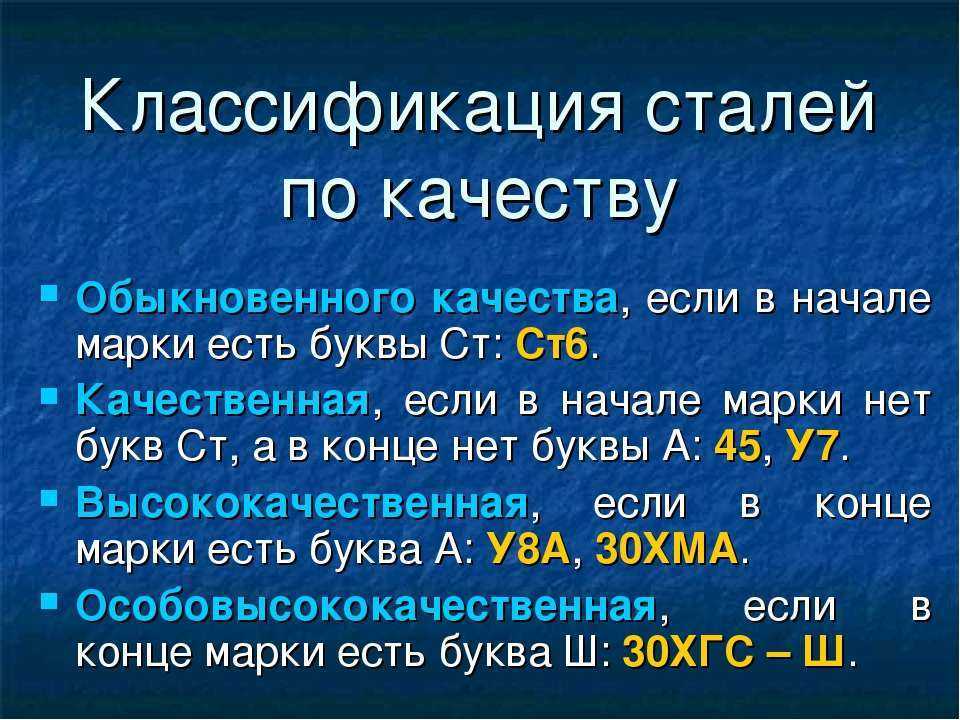

С учетом количества серы и фосфора в стандартах ДСТУ и ГОСТ выделяют сталь конструкционную:

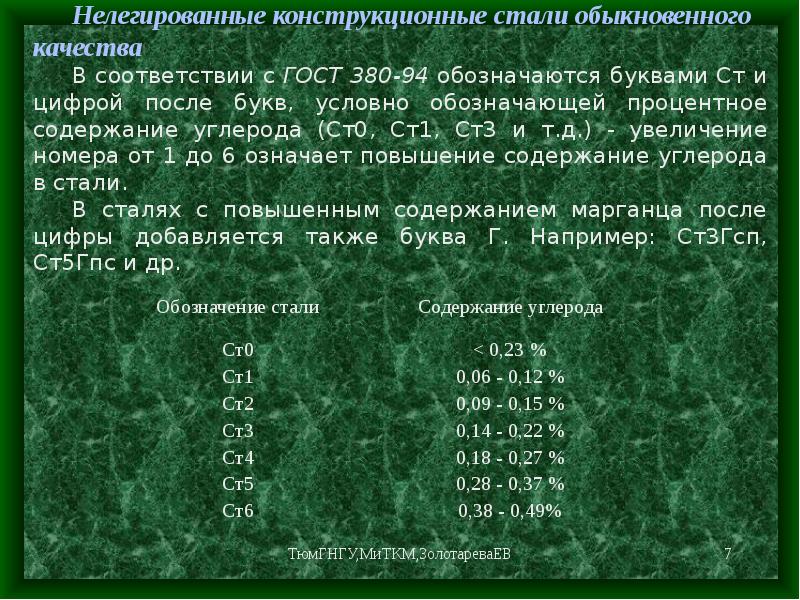

- обыкновенного качества – до 0,05% S и до 0,04% Р – примером данных сталей могут служить стали Ст0, СтЗсп, Ст5кп;

- качественная – до 0,030% Р, до 0,035% S – пример 08кп, 10пс, 20;

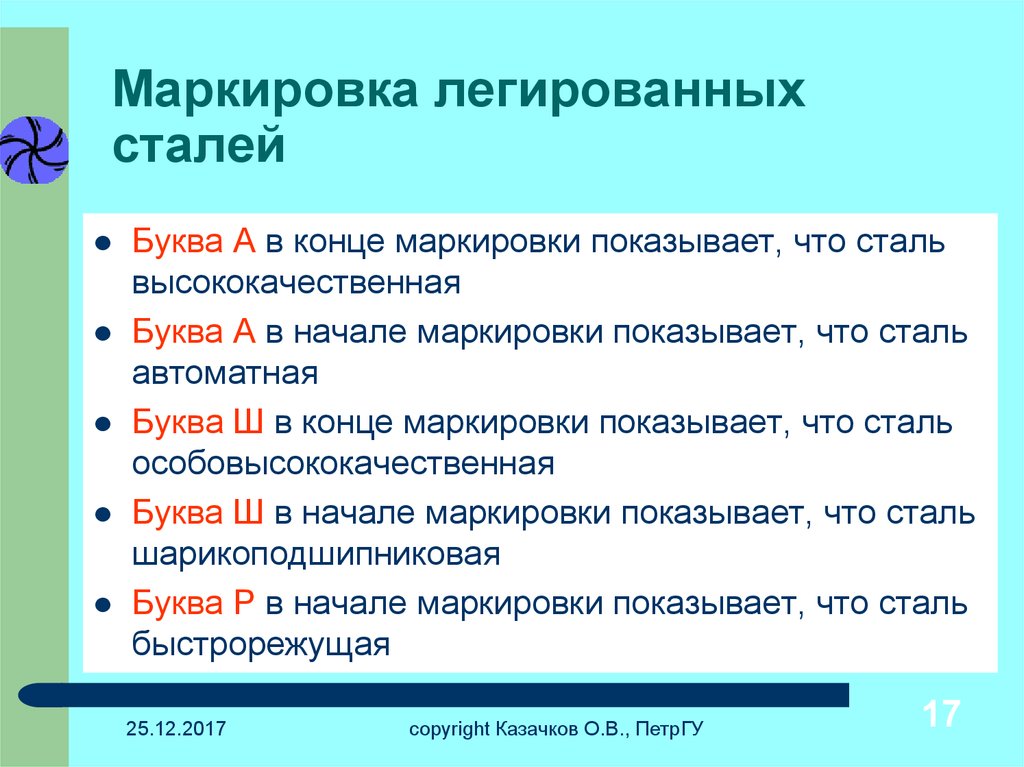

- высококачественная – до 0,025% Р, S – «А» в конце маркировки, пример 20А, 15Х2МА;

- особо высокого качества (после электрошлакового переплава) – до 0,015% Р, S – «Ш» в конце маркировки, пример 18ХГ-Ш, 20ХГНТР-Ш.

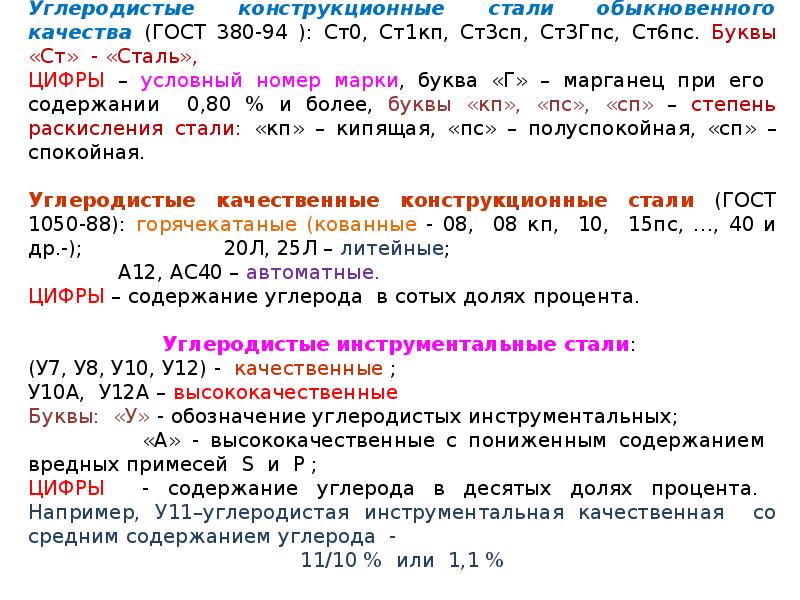

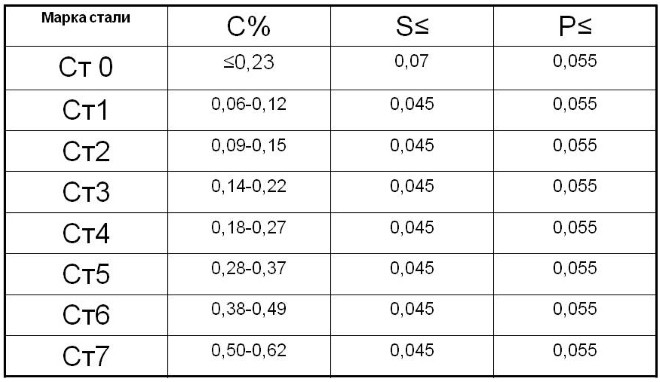

Марки стали конструкционной углеродистой обыкновенного качества, не включающие большого количества легирующих элементов, обозначаются буквосочетанием «Ст». Далее идет цифра, указывающая на условный номер в зависимости от химического состава, а затем – степень раскисления (кп – кипящая, пс – полуспокойная, сп – спокойная). Например, Ст3пс.

Сталь конструкционная углеродистая обыкновенного качества общего назначения

Отличается широтой сфер применения при производстве:

- горячекатаного листового и сортового проката;

- холоднокатаного тонколистового проката;

- катаных и непрерывнолитых заготовок;

- труб;

- метизов;

- проволоки;

- слитков и др.

Также, этот материал используется в промышленном машиностроении и изготовлении металлоконструкций для строительной отрасли. Марки сталей и сплавов позволяют специалистам максимально точно подбирать химический состав материалов с учетом тех эксплуатационных нагрузок, которым им придется противостоять.

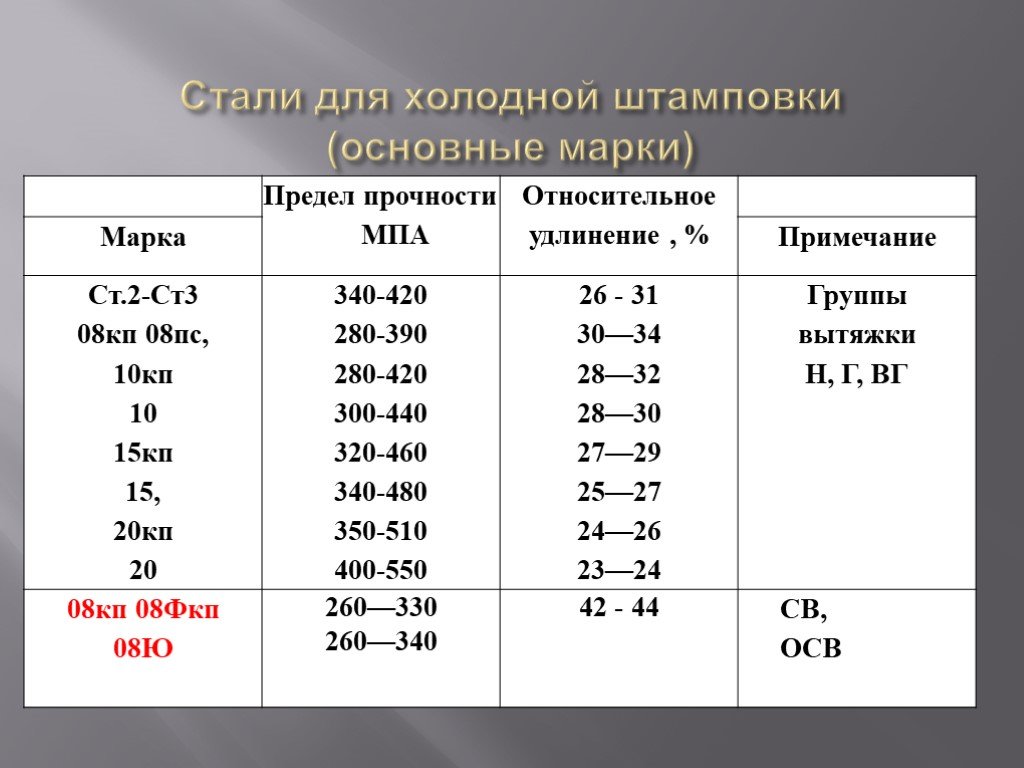

Сталь конструкционная углеродистая качественная

Здесь определяющим показателем является содержание углерода в компонентой формуле:

- от 0,025 до 0,25% – низкоуглеродистая;

- от 0,25 до 0,6% – среднеуглеродистая;

- от 0,6 до 2,14% – высокоуглеродистая.

Углеродистые стали не содержат значительных легирующих включений. При этом в них присутствуют в небольших количествах марганец – до 1% и кремний – до 0,8%, но в такой концентрации они не оказывают большого легирующего влияния.

Сталь конструкционная повышенной обрабатываемости

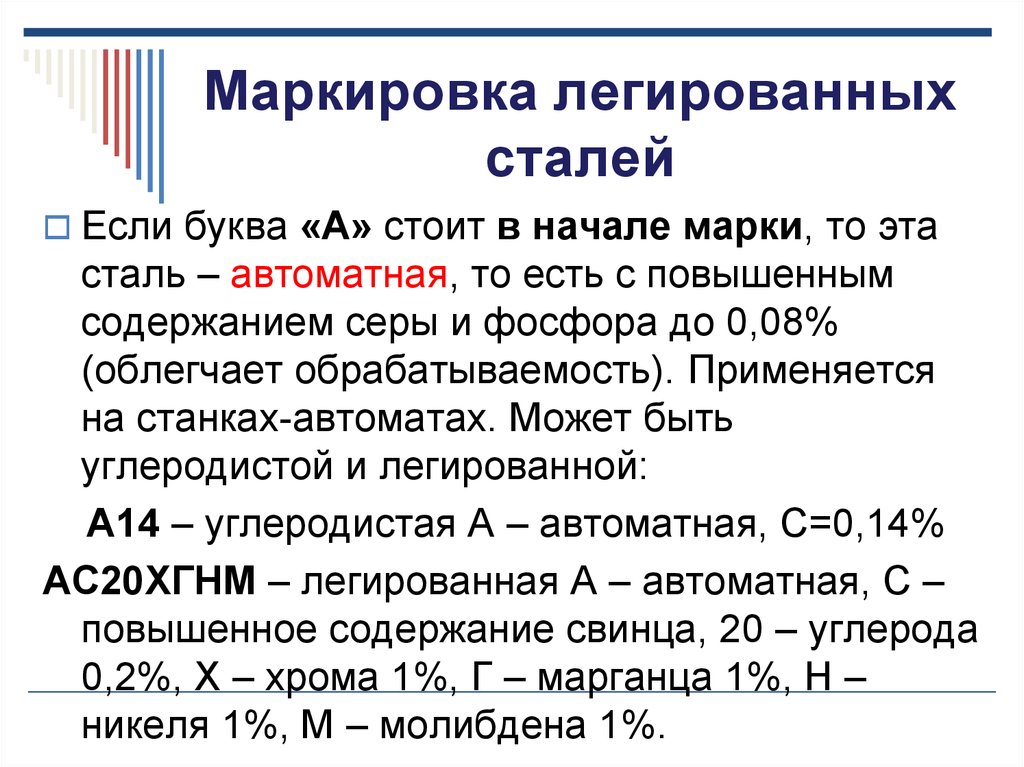

У такого типа легированных марок стали расшифровка содержит букву «А», что значит автоматная. Если для улучшения эксплуатационных характеристик сплава используется свинец, то буквенная комбинация имеет вид – «АС». Также, с целью профилактики проявлений красноломкости в материалы этой группы добавляют повышенное количество марганца. Кроме того, наличие селена и теллура, обеспечивает 2-3 кратное сокращение расхода режущего инструмента.

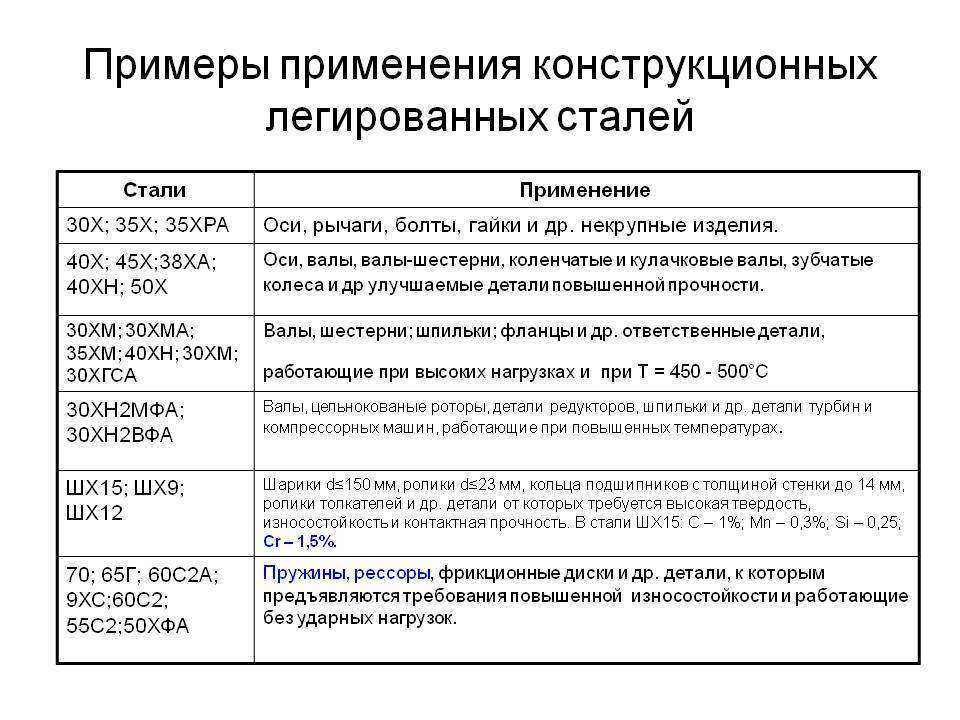

Сталь конструкционная легированная

Самая многочисленная по марочному сортаменту группа сталей. Отличительной особенностью марок данной категории является наличие в их составе значительного количества модифицирующих добавок – вплоть до 50%.

Марки конструкционных сталей этой группы классифицируются в зависимсти от содержания легирующих элементов в составе сплава:

- до 2,5% – низколегированная сталь;

- от 2,5 до 10% – среднелегированная;

- от 10% – высоколегированная.

Из конструкционных легированных сплавов выпускают большой ассортимент металлопродукции, например:

- прокат круглый;

- прокат квадратный;

- прокат шестигранный;

- прутки кованые квадратные и круглые;

- полосы;

- профили для косых шайб;

- толстолистовой и тонколистовой прокат различного назначения.

Пример маркировки легированных сталей: 09Г2ФБ, 25Х2Н4М(В)А, 20ХН4ФА, 30Х2Н2ВА.

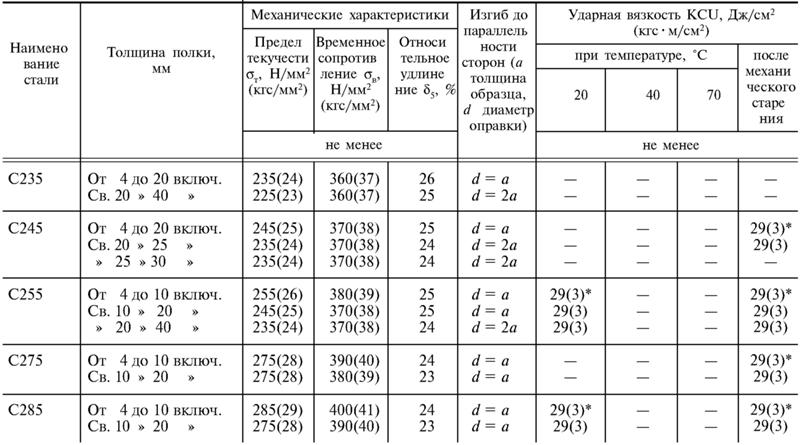

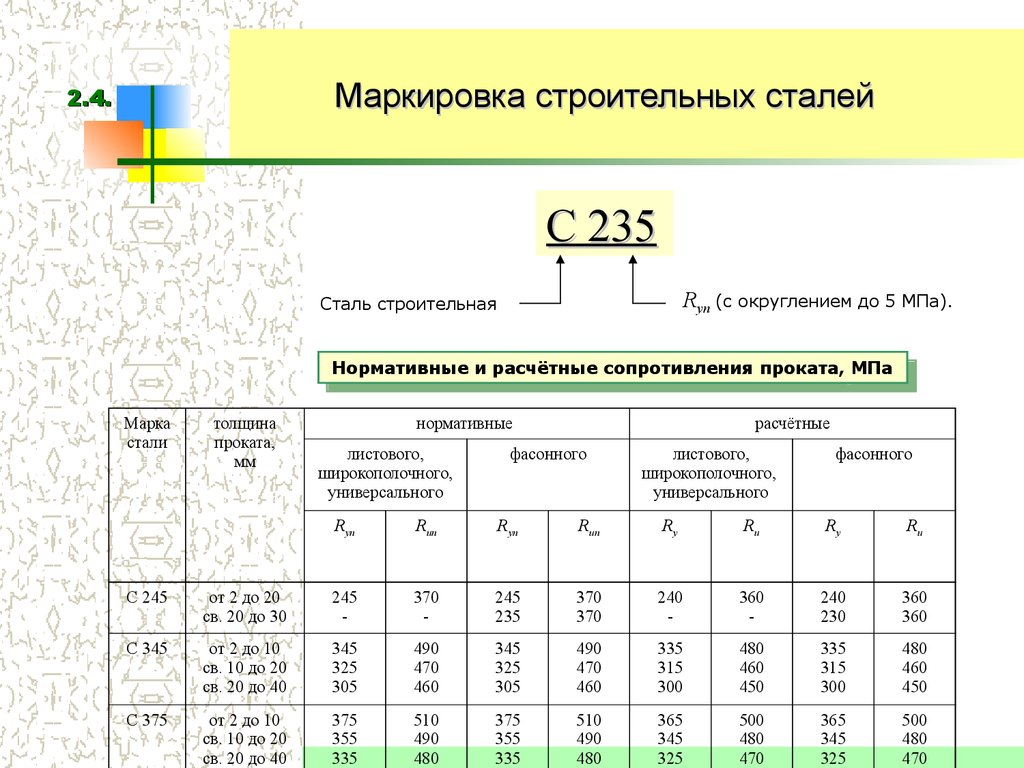

Сталь конструкционная низколегированная для сварных конструкций

Речь идет о сплавах, содержащих такие компоненты:

- С – до 0,22%;

- Mn – до 1,8%;

- Si – до 1,2%;

- Cr – 0,8%, др.

Содержание легирующих добавок может достигать 2,5%. Марки стали и их характеристики также отображаются в виде буквенно-цифрового кода – 09Г2, 09Г2С, 14Г2, 10ХНДП, 15ХСНД и пр.

Листовая сталь этой категории или сортовой и фасонный прокат широко используются в строительстве, мостостроении и машиностроении для изготовления сварных конструкций повышенной прочности. Конкурентным преимуществом таких материалов является хорошая свариваемость. Например, марка 17ГС применяется в трубной промышленности – из нее выпускают трубы среднего и большого диаметра. Кроме того, некоторые разновидности низколегированных сплавов для сварных конструкций используются в судостроении, вагоностроении, мостостроении. Границы температурного режима, в котором допускается их эксплуатация от -40 до +450°С.

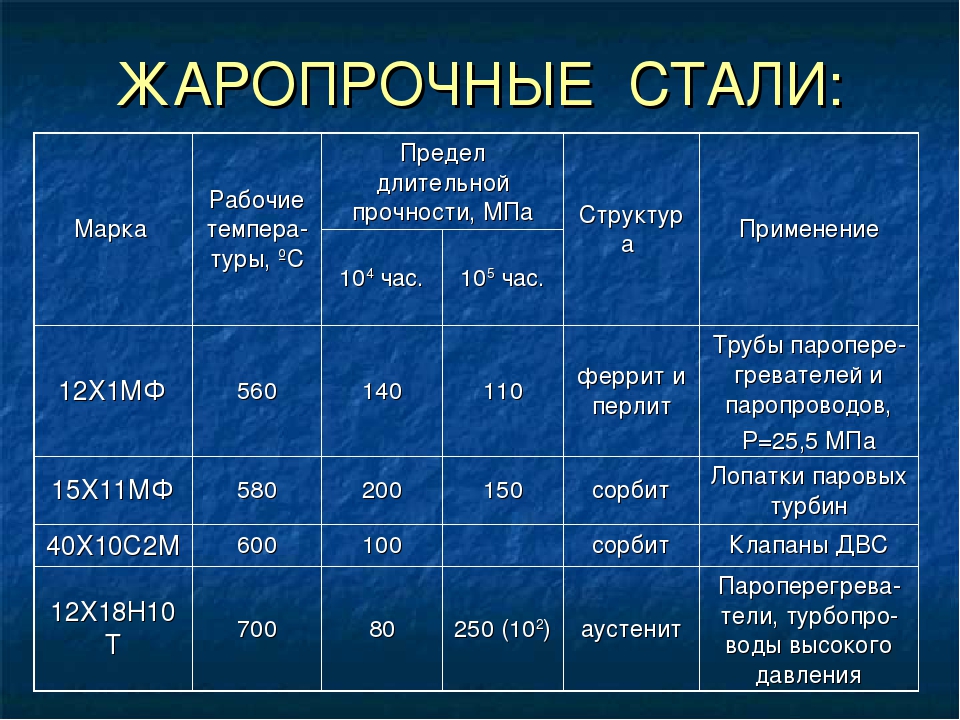

Сталь конструкционная теплоустойчивая

К этой группе металлопродукции относятся стали, имеющие достаточный ресурс для работы при повышенных температурах. Порог теплоустойчивости находится в пределах 600-650°С. Рабочий ресурс деталей из материалов с такими характеристиками определяется 10000-20000 часами. Сфера применения – энергетическое машиностроение, производство котельных агрегатов, конструктивных элементов паропроводов, паронагревателей, сосудов, др. Термообработка таких сталей – это закалка с высоким отпуском, нормализация, нормализующая прокатка, отжиг и пр.

Сталь конструкционная подшипниковая

Марки легированных сталей, из которых изготавливаются подшипники, отличаются специальной микроструктурой. Также к ним предъявляются особые требования касательно количества и вида неметаллических включений, твердости и глубины обезуглероженного слоя. В готовых изделиях этот слой не допускается, поскольку наличие хотя бы частичной обезуглероженности поверхности шарика приводит к сминанию, увеличению трения в подшипниках и, как следствие, выхода детали из строя.

Для подшипников качения, которые предназначены для эксплуатации в нормальных условиях, используются стали ШХ15 и ШХ15СГ, а также их аналоги.

Сталь конструкционная рессорно-пружинная

Характеризуется содержанием углерода на уровне 0,5-0,75%. В качестве легирующих элементов часто используются:

- кремний – до 3%;

- хром – до 1,5%;

- марганец – до 1,5%;

- вольфрам – до 2%;

- ванадий – до 0,25%;

- никель – до 2%.

В процессе изготовления материала выполняется измельчение зерна, что способствует увеличению релаксационной стойкости стали.

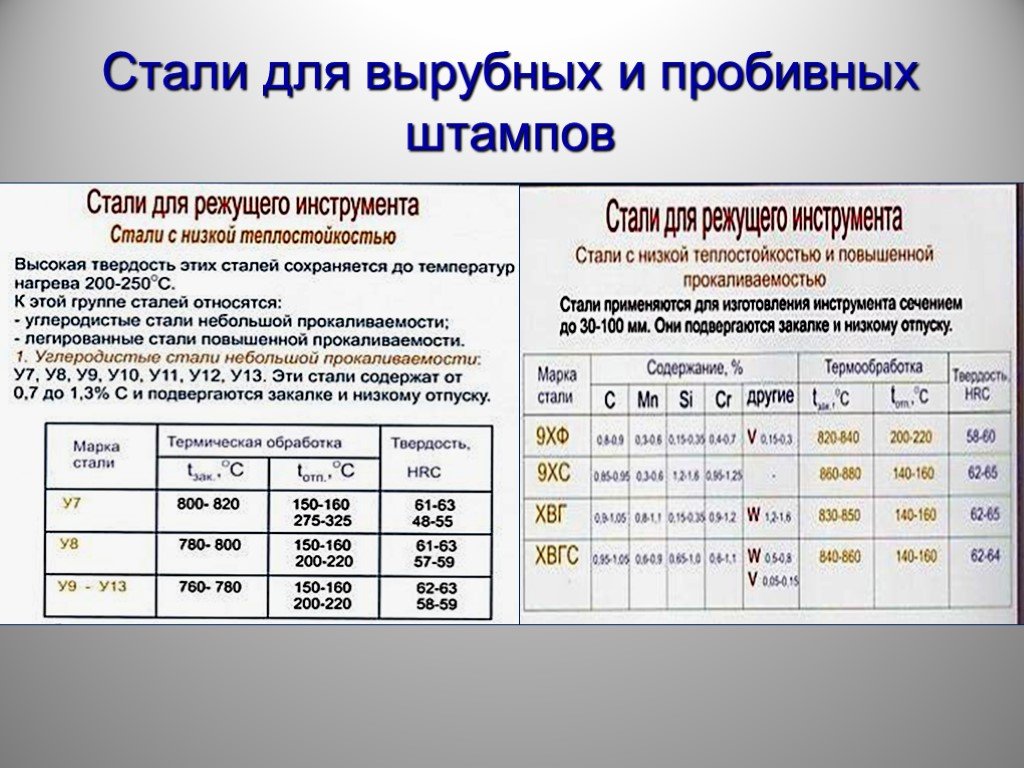

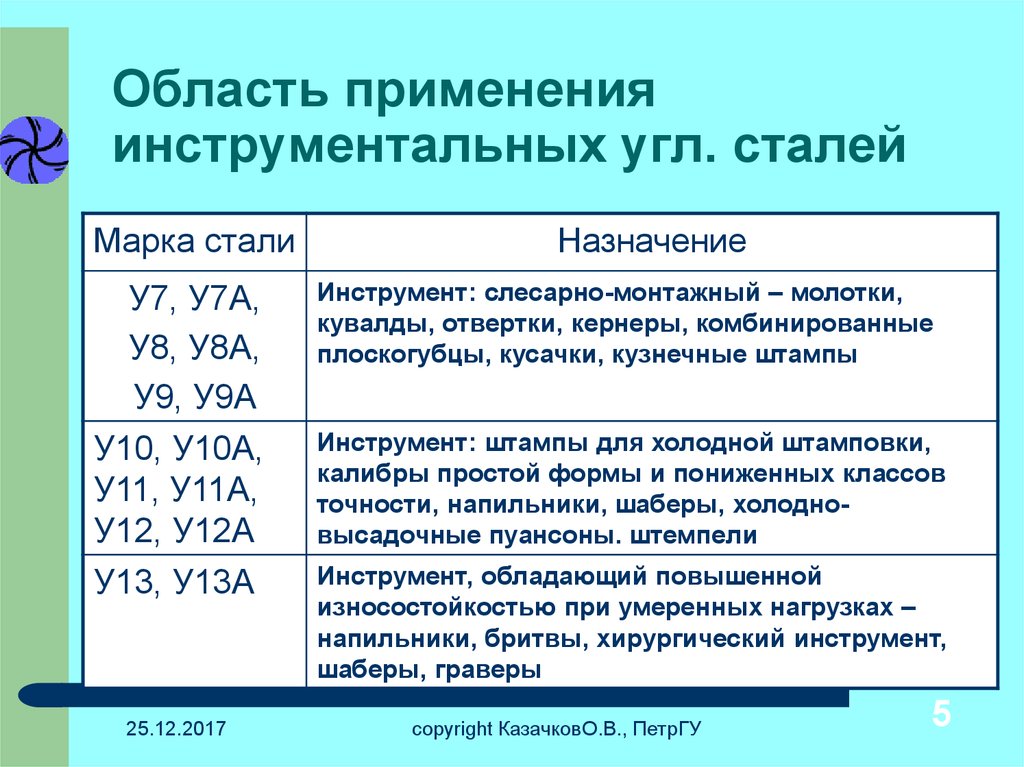

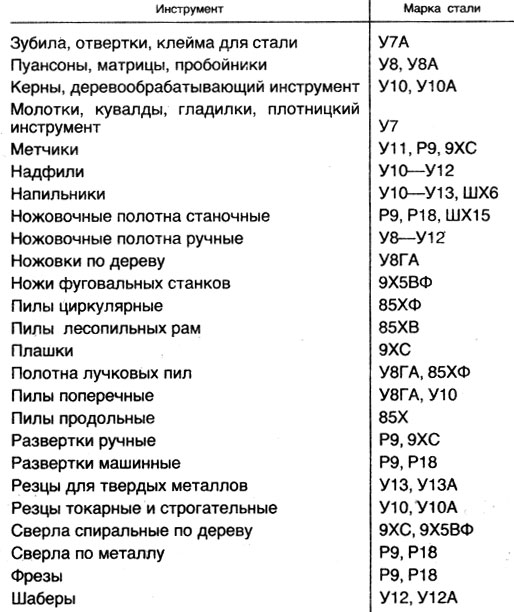

Сталь инструментальная

Это группа марок сталей, приобретающих при термообработке повышенную твердость, прочность и износостойкость. Эти качества необходимы для обработки металлопродукции резаньем или давлением.

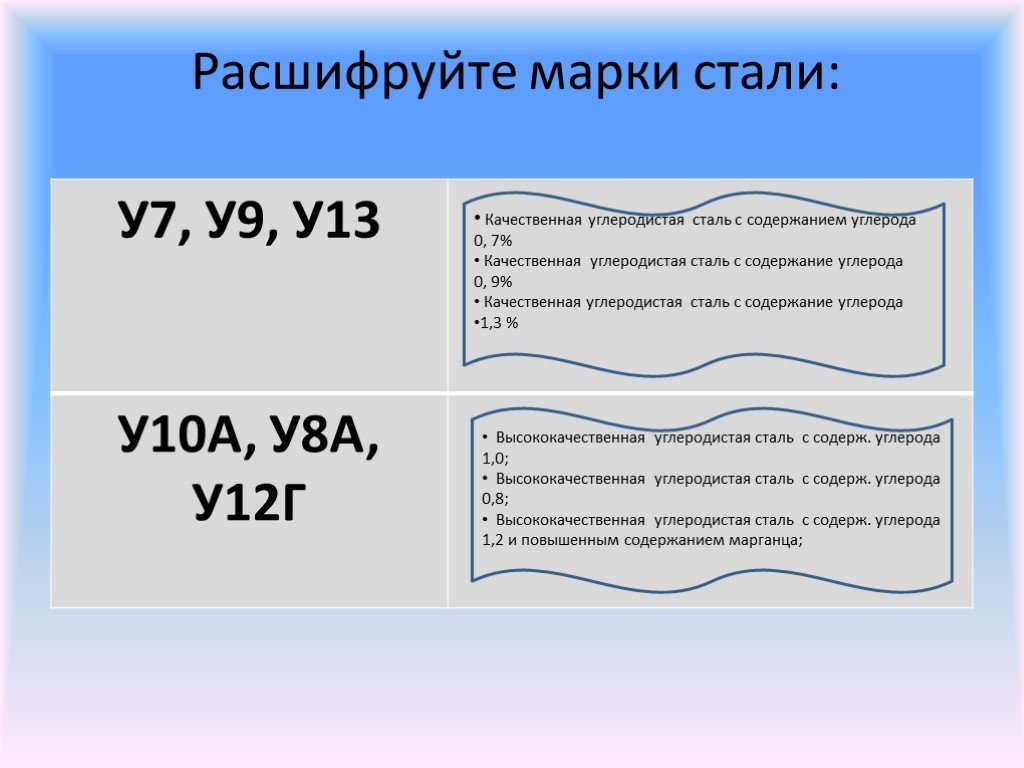

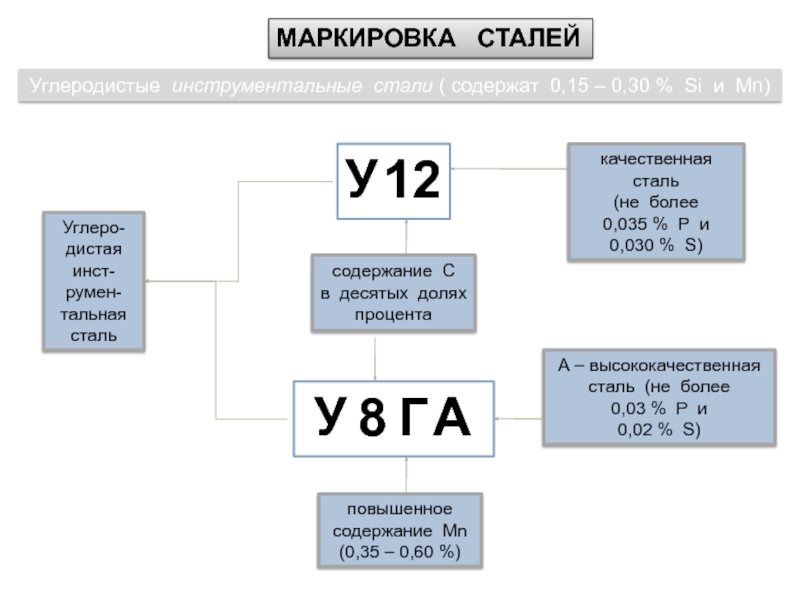

Инструментальная углеродистая сталь

Материал с содержанием углерода от 0,7%. Также в химической формуле присутствуют марганец, кремний, сера и фосфор. Стали этой группы делятся на:

Стали этой группы делятся на:

- качественную: сера – до 0,028%, фосфор – до 0,030%.

- высококачественную: сера – до 0,018%, фосфор – до 0,025%.

Сталь имеет ряд недостатков: малая износостойкость и низкая теплостойкость в режимах нагрева режущей кромки инструмента выше температуры в 250-300°С. При перегреве имеет место отпуск, сопровождающийся утратой твердости.

Инструментальная углеродистая сталь выпускается в виде прутков различной формы сечения – круг, квадрат, шестигранник, а также проволоки, листов, полос.

Сталь инструментальная легированная

Легированная инструментальная сталь, кроме углерода, включает компоненты улучшающие ее функциональные характеристики – марганец, медь, никель, вольфрам, молибден, ванадий и пр. Их присутствие обозначается в маркировке соответствующими буквами, например:

- Г – марганец;

- С – кремний;

- Д – медь;

- М – молибден.

При отсутствии в коде цифры количество легирующего элемента считается примерно равным 1%. Основное применение сталей этой группы – изготовление разнообразных инструментов повышенной эксплуатационной стойкости.

Основное применение сталей этой группы – изготовление разнообразных инструментов повышенной эксплуатационной стойкости.

Сталь инструментальная штамповая

Из этих сталей изготавливается металлопродукция, применяемая для изготовления инструментов для сферы обработки металлов давлением. То есть речь идет о штампах, валиках, роликах, пуансонах и пр. Стали этой группы подразделяются на 2 категории:

- воздействует на холодный металл – твердые, стойкие к истиранию;

- воздействует на разогретый металл – низкая чувствительность к местным нагревам.

При использовании стали в легких эксплуатационных условиях показано применение материала с содержанием углерода в пределах 0,6-1,0%, без значительного количества легирующих в составе. Наиболее востребованная для таких штампов сталь – У7.

В более тяжелых условиях показано применение легированных сталей. Самая популярная марка – 5ХНМ.

Жаростойкие и жаропрочные стали

Марки жаропрочных сталей 12Х1МФ, 12Х1МФ-ПВ, 13Х1МФ, 15Х1М1Ф и др. отличаются высокой прочностью при высоких температурах эксплуатации. Эти свойства делают их актуальными для изготовления деталей авиационных газовых турбин, судовых газотурбинных установок, газовых турбин в узлах систем перекачки нефти и нефтепродуктов, в нагревательных металлургических печах, др.

отличаются высокой прочностью при высоких температурах эксплуатации. Эти свойства делают их актуальными для изготовления деталей авиационных газовых турбин, судовых газотурбинных установок, газовых турбин в узлах систем перекачки нефти и нефтепродуктов, в нагревательных металлургических печах, др.

Потребителям стоит учитывать, что марки жаростойких сталей приобретают наилучшие механические параметры в процессе термической обработки. При этом у таких сплавов, вследствие высокой степени легирования, есть склонность к растрескиванию при закалке с высокой скоростью. Поэтому для них нужно тщательно подбирать режимы термической обработки и среды охлаждения.

Максимальная температура нагрева деталей из большинства сталей этой группы находится в пределах 550-585°С. Однако есть высоколегированные сплавы, способные выдерживать гораздо более высокий нагрев.

Расшифровка марок сталей — примеры

Марки быстрорежущих сталей включают в обозначении букву Р. Она указывает на содержание вольфрама. Пример маркировки – Р9, Р18, Р12. Марки нержавеющих сталей отличаются более сложной кодировкой, например, 10Х13Н17М3Т. Тут указано, что в составе имеется хром, никель, молибден, титан, а цифры – это их процентное содержание в сплаве.

Пример маркировки – Р9, Р18, Р12. Марки нержавеющих сталей отличаются более сложной кодировкой, например, 10Х13Н17М3Т. Тут указано, что в составе имеется хром, никель, молибден, титан, а цифры – это их процентное содержание в сплаве.

Иностранные марки сталей (импортный металлопрокат из Европы)

1. Маркировка углеродистых импортных сталей

| Марка стали | Зарубежный аналог | |||

| США | Германия | |||

| Стандарт ASTM | Обозначение марки стали | Стандарт DIN | Немецкие стали маркировка (обозначения) | |

| ГОСТ 9045-93 | ||||

| 08ю | A620 | A620 | 1623.1 | St 14 |

| 08пс | А619 | А619 | 1623.1 | St 13 |

| 08кп | А366 | А366 | 1623. 1 1 | St 12 |

| ГОСТ 1050-88 | ||||

| 55 | А568М | 1055 | 17200 | С 55, Ck 55 |

| 45 | А568М | 1045 | 17200 | С 45, Ck 45 |

| 25 | А568М | 1026 | 17200 | С 25, Ck 25 |

| 20 | А568М | 1023 | 17200 | С 20, Ck 20 |

| 20пс | А568М | 1020 | — | — |

| 15 | А568М | 1015 | 17200 | С 15, Ck 15 |

| 15пс | А568М | 1015 | — | — |

| 15кп | А568М | 1015 | — | — |

| 10 | А568М | 1010 | 17200 | С 10, Ck 10 |

| 10пс | А568М | 1012 | 1614. 1 1 | St 22, St 23 |

| 10кп | А568М | 1010 | 1614.1 | St 22, St 23 |

| 08пс | А568М | 1008 | 1614.1 | St 24 |

| 08кп | А568М | 1008 | 1614.1 | St 2 4 |

| ГОСТ 380-94 (ДСТУ 2651-94) | ||||

| Ст.0 | — | — | 17100 | St 33 |

| Ст.5сп | А568M | 1030 | 17100 | St 50-2 |

| Ст.4сп | А568M | 1023 | 17100 | St 44-3 |

| Ст.3сп | А568M | 1023 | 17100 | St 37-3 |

Ст. 3пс 3пс | А568M | 1017 | 17100 | St 37-3 |

| Ст.3кп | А568M | 1017 | 17100 | USt 37-2 |

| Ст.2сп | А568M | — | 17100 | RRSt 37-2 |

| Ст.2пс | А568M | 1012 | 17100 | RSt 37-2 |

| Ст.2кп | А568M | 1012 | 17100 | RSt 37-2 |

| Ст.1пс, 1сп | — | — | — | — |

| Ст.1кп | — | — | — | — |

2. Зарубежная маркировка конструкционных сталей

| Марка стали | Аналоги в стандартах США | ||

| Страны СНГ ГОСТ | Европейская маркировка металлопроката (евронормы) | ||

| 50 ХГФ | 50CrV4 | 1. 8159 8159 | 6150 |

| 50 | C50E | 1.1206 | 1050 |

| 46 Х | 46Cr2 | 1.7006 | 5045 |

| 45 | C45E | 1.1191 | 1045 |

| 42 ХМ | 42CrMo4 | 1.7225 | 4140 |

| 40 | C40E | 1.1186 | 1040 |

| 36 Х2 Н4 МА | 36NiCrMo16 | 1.6773 | — |

| 36 ХНМ | 36CrNiMo4 | 1.6511 | 9840 |

| 35 | C35E | 1.1181 | 1035 |

| 34 Х2 Н2 М | 34CrNiMo6 | 1.6582 | 4340 |

| 34 Х | 34Cr4 | 1. 7033 7033 | 5130 |

| 30 | C30E | 1.1178 | 1030 |

| 28 Г | 28Mn6 | 1.1170 | 1330 |

| 25 ХМ | 25CrMo4 | 1.7218 | 4130 |

| 25 | C25E | 1.1158 | 1025 |

| 20 ХГНМ | 20MoCr2-2 | 1.6523 | 8617 |

| 20 ХМ | 20MoCr3 | 1.7320 | 4118 |

| 20 | C22E | 1.1151 | 1020 |

| 18 Х2 Н2 М | 18CrNiMo7-6 | 1.6587 | — |

| 18 ХГМ | 18CrMo4 | 1.7243 | 4120 |

| 17 ХН3 | 15NiCr13 | 1. 5752 5752 | Е3310 |

| 17 Г1 С | S235J2G4 | 1.0117 | — |

| 16 ХГН | 16NiCr4 | 1.5714 | — |

| 16XГР | 16Mn CrB5 | 1.7160 | — |

| 16 ХГ | 16 МnCr5 | 1.7131 | 5115 |

| 15 Г | С16 Е | 1.1148 | 1016 |

| 15 | C15 Е | 1.1141 | 1015 |

| 14 ХН3 М | 14 NiCrMo1-3-4 | 1.6657 | 9310 |

| 10XГН1 | 10 ХГН1 | 1.5805 | — |

| 10 | C10E | 1.1121 | 1010 |

3.

Маркировка импортных конструкционных легированных сталей

Маркировка импортных конструкционных легированных сталей

| Страны СНГ (ГОСТ, ТУ) | Германия (DIN) | США (AISI /ASTM) | |

| 45Г | 1.0503 | C45 | 1045 |

| 40ХГНМ | 1.6546 | 40NiCrMo22 | 8640 |

| 40ХГМ | 1.7255 | 42CrMo4 | 4140 |

| 40ХН | 1.5711 | 40NiCr6 | 3140 |

| 40Х | 1.7045 | 42Cr4 | 5140 |

| 40ХН2МА | 1.6565 | 40CrNiMo6 | 4340 |

| 38Х2МЮА | 1.8509 | 41CrAlMo7 | A290C1M |

| 30Х2Н2М | 1. 6580 6580 | 30CrNiMo8V | — |

| 30Х3МФ | 1.8519 | 31CrMoV9V | — |

| 30ХМ | 1.7218 | 25CrMo4 | 4130 |

| 27ХГР | 1.5526 | 30MnB4 | — |

| 18ХГ | 1.7131 | 16MnCr5 | 5120 |

| 17Г1С | 1.0570 | St52-3N | — |

| 15ХМ | 1.7337 | 16CrMo44 | — |

| 12Х2Н4А | — | — | E3310 |

| 12ХН3А | 1.5732 | 14Nicr10 | 655M13 |

4. Инструментальные углеродистые стали — иностранная маркировка

| Марка стали | Зарубежный аналог | |||

| США | Германия | |||

| Стандарт ASTM | Обозначение марки стали | Стандарт DIN | Обозначение марки стали | |

| ГОСТ 380-94 (ДСТУ 2651-94) | ||||

Ст. 1кп 1кп | — | — | — | — |

| Ст.1пс, 1сп | — | — | — | — |

| Ст.2кп | A568M | 1012 | 17100 | USt 37-2 |

| Ст.2пс | A568M | 1012 | 17100 | RSt 37-2 |

| Ст.2сп | A568M | — | 17100 | RRSt 37-2 |

| Ст.3кп | A568M | 1017 | 17100 | USt 37-2 |

| Ст.3пс | A568M | 1017 | 17100 | St 37-3 |

| Ст.3сп | A568M | 1017 | 17100 | St 37-3 |

| Ст.4сп | A568M | 1023 | 17100 | St 44-3 |

Ст. 5сп 5сп | А568M | 1030 | 17100 | St 50-2 |

| Ст.0 | — | — | 17100 | St 33 |

| ГОСТ 1050-88 | ||||

| 08кп | A568M | 1008 | 1614.1 | St2 4 |

| 08пс | A568M | 1008 | 1614.1 | St 24 |

| 10кп | A568M | 1010 | 1614.1 | St 22, St 23 |

| 10пс | A568M | 1012 | 1614.1 | St 22, St 23 |

| 10 | A568M | 1010 | 17200 | C 10, Ck 10 |

| 15кп | A568M | 1015 | — | — |

| 15пс | A568M | 1015 | — | — |

| 15 | A568M | 1015 | 17200 | C 15, Ck 15 |

| 20пс | A568M | 1020 | — | — |

| 20 | A568M | 1023 | 17200 | C 20, Ck 20 |

| 25 | A568M | 1026 | 17200 | C 25, Ck 25 |

| 45 | A568M | 1045 | 17200 | C 45, Ck 45 |

| 55 | A568M | 1055 | 17200 | C 55, Ck 55 |

| ГОСТ 9045-93 | ||||

| 08кп | A366 | A366 | 1623. 1 1 | St 12 |

| 08пс | A619 | A619 | 1623.1 | St 13 |

| 08ю | A620 | A620 | 1623.1 | St 14 |

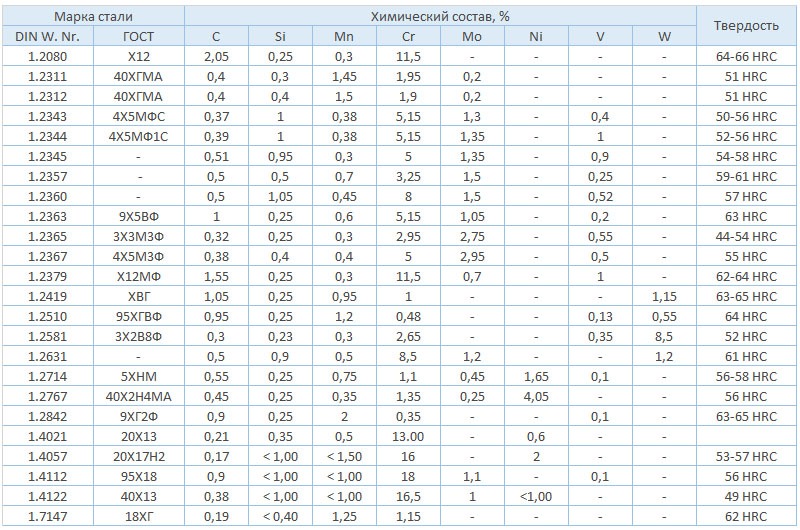

5. Инструментальные легированные стали

| Страны СНГ (ГОСТ 5950-73, ТУ) | Германия (DIN 17350) | США (AISI / ASTM) | |

| Х | 1.2067 | 100Cr6 | — |

| Х1Ф | 1.2210 | 115CrV3 | L3 |

| Х12 | 1.2080 | X210CR12 | D3 |

| Х12В | 1.2436 | X210CrW12 | — |

| Х12МФ | 1.2379 | X115CrVMo12-1 | D2 |

| Х12МФ4-МП | 1. 2380 2380 | X220CrVMo13-4 | D7 |

| 9ХФ | 1.2235 | 80CrV2 | L2 |

| 9Г2Ф | 1.2842 | 90MnCrV8 | O2 |

| 95ХГВФ | 1.2510 | 100MnCrW4 | O1 |

| 3Х2В8Ф | 1.2581 | X30WCrV9-3 | h31 |

| 95Х5ГМФ | 1.2363 | X100CrMoV5-1 | A2 |

| 95Х1М | 1.2303 | 100CrMo5 | L7 |

| 5ХНМ | 1.2713 | 55NiCrMoV6 | L6 |

| 5ХВ2СФ | 1.2542 | 45WCrV7 | S1 |

| 5Х3М2Ф | — | — | S7 |

| 3Х3М3Ф | 1.2365 | X32CrMoV33 | h20 |

| 4Х5МФС | 1. 2343 2343 | X38CrMoV5-1 | h21 |

| 4Х5МФ1С | 1.2344 | X40CrMoV5-1 | h23 |

6. Рессорно-пружинные стали

| Страны СНГ (ГОСТ 14959-79) | Германия (DIN 17221, DIN 17222) | США (AISI / ASTM) | |

| 70 | 1.1234 | Ck68 | 1070 |

| 75 | 1.1248 | Ck75 | 1075 |

| 85 | 1.1269 | Ck85 | 1085 |

| 50ХФА | 1.8159 | 50CrV4 | 6150 |

| 55С2 | 1.5026 | 55Si7 | 9255 |

| 60Г | 1.0601 | C60 | 1060 |

| 60С2 | 1. 5027 5027 | 60Si7 | 9260H |

| 60С2ХА | 1.7108 | 60SiCr7 | 9262 |

| 60С2ГХ | 1.5092 | 60SiCr7 | 9261 |

7. Подшипниковые стали

| Страны СНГ (ГОСТ 801-78) | Германия (DIN 17230) | США (AISI / ASTM) | |

| ШХ4 | 1.3501 | 100Cr2 | 50100 |

| ШХ15 | 1.3505 | 100Cr6 | 52100 |

| ШХ15СГ | 1.3520 | 100CrMn6 | — |

| ШХ20СГ | — | — | — |

8. Быстрорежущие стали

| Страны СНГ (ГОСТ 19265-73, ГОСТ 28393-89, ТУ) | Германия (DIN 17350) | США (AISI / ASTM) | |

| Р18 | 1. 3355 3355 | S200 | T1 |

| Р6М5 | 1.3343 | S600 | M2 |

| Р6М5К5-МП | 1.3243 | S705PM | — |

| Р6М5Ф3-МП | 1.3344 | S790PM | M3 |

| Р6М5Ф4-МП | — | S690PM | M4 |

| Р6М5Ф3К8-МП | — | S590PM | M36 |

| Р10М5Ф5К8-МП | — | S390PM | — |

| Р12Ф3 | 1.3318 | — | — |

| Р12Ф4-МП | 1.3302 | S207PM | — |

| Р12Ф4К5-МП | 1.3202 | S308PM | — |

| Р12Ф5К5-МП | — | — | T15 |

| Р12М6Ф5-МП | — | — | M61 |

| Р2М10К8Ф-МП | 1. 3247 3247 | S500PM | M42 |

| Р0М2СФ10-МП | — | — | A11 |

9. Коррозионностойкие нержавеющие стали

| СНГ (ГОСТ) | Евронормы (EN) | Германия (DIN) | США (AISI) |

| 03 Х17 Н13 М2 | 1.4404 | X2 CrNiMo 17-12-2 | 316 L |

| 03 Х17 Н14 М3 | 1.4435 | X2 CrNiMo 18-4-3 | — |

| 03 Х18 Н11 | 1.4306 | X2 CrNi 19-11 | 304 L |

| 03 Х18 Н10 Т-У | 1.4541-MOD | — | — |

| 06 ХН28 МДТ | 1.4503 | X3 NiCrCuMoTi 27-23 | — |

| 06 Х18 Н11 | 1.4303 | X4 CrNi 18-11 | 305 L |

| 08 Х12 Т1 | 1. 4512 4512 | X6 CrTi 12 | 409 |

| 08 Х13 | 1.4000 | Х6 Cr 13 | 410S |

| 08 Х17 Н13 М2 | 1.4436 | X5CrNiMo 17-13-3 | 316 |

| 08 Х17 Н13 М2 Т | 1.4571 | Х6 CrNiMoTi 17-12-2 | 316Ti |

| 08 Х17 Т | 1.4510 | Х6 СrTi 17 | 430Ti |

| 08 Х18 Н10 | 1.4301 | X5 CrNi 18-10 | 304 |

| 08 Х18 Н12 Т | 1.4541 | Х6 CrNiTi 18-10 | 321 |

| 10 Х23 Н18 | 1.4842 | X12 CrNi 25-20 | 310S |

| 10X13 | 1.4006 | X10 Cr13 | 410 |

| 12 Х18 Н10 Т | 1.4878 | X12 CrNiTi 18-9 | — |

| 12 Х18 Н9 | — | — | 302 |

| 15 Х5 М | 1. 7362 7362 | Х12 СrMo 5 | 501 |

| 15 Х25 Т | 1.4746 | Х8 CrTi 25 | — |

| 20X13 | 1.4021 | Х20 Cr 13 | 420 |

| 20 Х17 Н2 | 1.4057 | X20 CrNi 17-2 | 431 |

| 20 Х23 Н13 | 1.4833 | X7 CrNi 23-14 | 309 |

| 20 Х23 Н18 | 1.4843 | X16 CrNi 25-20 | 310 |

| 20 Х25 Н20 С2 | 1.4841 | X56 CrNiSi 25-20 | 314 |

| 03 Х18 АН11 | 1.4311 | X2 CrNiN 18-10 | 304LN |

| 03 Х19 Н13 М3 | 1.4438 | X2 18-5-4 | 317L |

| 03 Х23 Н6 | 1.4362 | X2 CrNiN 23-4 | — |

| 02 Х18 М2 БТ | 1. 4521 4521 | X2 CrMoTi 18-2 | 444 |

| 02 Х28 Н30 МДБ | 1.4563 | X1 NiCrMoCu 31-27-4 | — |

| 03 Х17 Н13 АМ3 | 1.4429 | X2 CrNiMoN 17-13-3 | 316LN |

| 03 Х22 Н5 АМ2 | 1.4462 | X2 CrNiMoN 22-5-3 | — |

| 03 Х24 Н13 Г2 С | 1.4332 | Х2 CrNi 24-12 | 309L |

| 08 Х16 Н13 М2 Б | 1.4580 | X1 CrNiMoNb 17-12-2 | 316 Сd |

| 08 Х18 Н12 Б | 1.4550 | X6 CrNiNb 18-10 | 347 |

| 08 Х18 Н14 М2 Б | 1.4583 | Х10 CrNiMoNb 18-12 | 318 |

| 08X19AH9 | — | — | 304N |

| 08X19h23M3 | 1. 4449 4449 | X5 CrNiMo 17-13 | 317 |

| 08X20h21 | 1.4331 | X2 CrNi 21-10 | 308 |

| 08X20h30TЮ | 1.4847 | X8 СrNiAlTi 20-20 | 334 |

| 08X25h5M2 | 1.4460 | X3 CrnImOn 27-5-2 | 329 |

| 08X23h23 | — | — | 309S |

| 09X17H7 Ю | 1.4568 | X7 CrNiAl 17-7 | 631 |

| 1X16h23M2 Б | 1.4580 | Х6 CrNiMoNb 17-12-2 | 316Cd |

| 10X13 СЮ | 1.4724 | Х10 CrAlSi 13 | 405 |

| 12X15 | 1.4001 | X7 Cr 14 | 429 |

| 12X17 | 1.4016 | X6 Cr17 | 430 |

| 12X17M | 1. 4113 4113 | X6 CrMo 17-1 | 434 |

| 12X17MБ | 1.4522 | Х2 СrMoNb | 436 |

| 12X18h22 | 1.3955 | GX12 CrNi 18-11 | 305 |

| 12X17 Г9 АН4 | 1.4373 | Х12 CrMnNiN 18-9-5 | 202 |

| 15X9M | 1.7386 | X12 CrMo 9-1 | 504 |

| 15X12 | — | — | 403 |

| 15X13h3 | — | — | 414 |

| 15X17H7 | 1.4310 | X12 CrNi 17-7 | 301 |

10. Теплоустойчивые стали

| Марка стали | Аналоги в стандартах США | ||

| Страны СНГ ГОСТ | Евронормы | ||

| 10 Х2 М | 10CrMo9-10 | 1. 7380 7380 | F22 |

| 13 ХМ | 13CrMo4-4 | 1.7335 | F12 |

| 14 ХМФ | 14MoV6-3 | 1.7715 | — |

| 15 М | 15Mo3 | 1.5415 | F1 |

| 17 Г | 17Mn4 | 1.0481 | — |

| 20 | C22.8 | 1.0460 | — |

| 20 Г | 20Mn5 | 1.1133 | — |

| 20 Х11 МНФ | X20CrMoV12-1 | 1.4922 | — |

Знакомство с марками стали — Matmatch

Стали представляют собой нечистые железоуглеродистые сплавы с низким содержанием углерода, обычно 0,1–1,5% углерода по весу. Количество углерода и уровень примесей и дополнительных элементов, как металлических, так и неметаллических, определяют свойства каждой стали марки [1].

Различные типы стали производятся в зависимости от свойств, необходимых для их применения, и используются различные системы классификации для дифференциации сталей на основе этих свойств. По данным Всемирной ассоциации производителей стали, существует более 3500 марок стали с различными химическими, экологическими и физическими свойствами [2].

Здесь вы узнаете:

- химический состав марок стали,

- влияние химического состава на механические свойства материала,

- различные системы оценок, используемые в настоящее время в различных отраслях промышленности

Химический состав

Ниже перечислены некоторые химические элементы, влияющие на механические свойства марок стали [3]:

- Углерод

Углерод является одним из наиболее важных химических элементов в стали. Увеличение содержания углерода дает материал с меньшей пластичностью и большей прочностью. - Марганец

Марганец используется в качестве нейтрализатора при производстве горячей прокатки стали вместе с кислородом и серой, и он оказывает влияние на свойства стали, аналогичные свойствам углерода.

- Хром

Хром присутствует в небольших количествах и используется в сочетании с медью и никелем для повышения коррозионной стойкости материала. - Алюминий

Алюминий является одним из наиболее важных раскислителей и способствует формированию более мелкозернистой кристаллической микроструктуры. - Медь

Медь также используется для повышения устойчивости к коррозии. Является основным антикоррозионным компонентом стали марок А242 и А441 (снято, заменено на А572). - Молибден

Молибден улучшает прочность стали при высоких температурах, а также повышает ее устойчивость к коррозии. Для стали марки А514 обычное количество молибдена колеблется в пределах 0,15–0,65%. - Сера и Фосфор

Сера и фосфор обычно составляют ограниченное количество в стальных сплавах, поскольку они оказывают нежелательное влияние на долговечность и прочность стали.

Другие легирующие элементы, такие как титан, азот и бор, также используются в небольших количествах в некоторых марках стали. Эти химические элементы комбинируются с основными компонентами для дальнейшего улучшения характеристик материала [3].

Стали можно разделить на основные категории в зависимости от их химического состава: легированная сталь, углеродистая сталь и нержавеющая сталь.

Механические свойства

Каждая марка стали в соответствии с международными стандартами отражает измеренные механические свойства материала [4]:

- Прочность

Прочность относится к силе, необходимой для деформации материала. Металлическая прочность стали может быть улучшена за счет нормализации, которая создает однородную микроструктуру по всему материалу. - Твердость

Твердость – это способность материала сопротивляться истиранию . Увеличение содержания углерода и закалка материала приводят к повышению твердости.

- Пластичность

Пластичность относится к способности металла пластически деформироваться под действием растягивающего напряжения . За счет отжига холодногнутой стали можно улучшить ее низкую пластичность, поскольку отжиг позволяет реформировать кристаллы, тем самым устраняя дислокации в микроструктуре. - Обрабатываемость

Обрабатываемость относится к тому, насколько легко сталь шлифовать, резать или сверлить . На него сильно влияет твердость. По мере увеличения твердости обработка усложняется. - Прочность

Прочность — это способность материала сопротивляться нагрузкам без разрушения . Прочность можно улучшить, добавив в микроструктуру сфероиды, как при отпуске. - Свариваемость

Свариваемость относится к легкости, с которой материал может быть сварен без дефектов . Теплопроводность, а также температура плавления и электропроводность могут влиять на свариваемость материала. Однако это в основном зависит от используемой термической обработки и химического состава материала.

Однако это в основном зависит от используемой термической обработки и химического состава материала.

Система нумерации марок стали

Марка стали сообщает о химическом составе, свойствах, процессах изготовления, термической обработке и формах стали. Классификация очень важна для производителей, инженеров и потребителей, поскольку она дает стандартный язык для эффективного определения свойств стали [4].

Ниже перечислены некоторые из наиболее распространенных международных организаций по стандартизации, каждая из которых имеет свою систему нумерации марок стали.

Американский институт чугуна и стали (AISI)

AISI — самая популярная и старейшая система нумерации всех сталей в США. В нем указывается химический состав сплава на основе ковшового анализа, но не указываются другие свойства. AISI использует четырехзначную систему нумерации для углеродистых сталей и трехзначную систему нумерации для нержавеющих сталей с префиксом «тип» для идентификации. Некоторые марки стали содержат суффиксы, указывающие на модификации в составе, например тип 303Se, указывающие на добавление селена в состав. Составы и обозначения AISI действуют как первичные стандарты для широкого круга отраслей промышленности [5].

Некоторые марки стали содержат суффиксы, указывающие на модификации в составе, например тип 303Se, указывающие на добавление селена в состав. Составы и обозначения AISI действуют как первичные стандарты для широкого круга отраслей промышленности [5].

Международное общество инженеров-автомобилестроителей (SAE)

Аналогично для SAE легированной и углеродистой стали присваивается четырехзначный номер, где первая цифра обозначает основной легирующий элемент. Вторая цифра указывает на высший сорт элемента, а две последние цифры указывают на углеродный состав стали (в сотых долях процента по массе) [6].

В таблице ниже показаны различные классификации стали и соответствующие обозначения по SAE [7]:

Для нержавеющей стали SAE использует пятизначную систему нумерации, последние три цифры которой соответствуют обозначениям стандартов сплавов AISI [5]. В основном он описывает стандарты и методы, которые могут лежать в основе проектирования, конструирования и определения характеристик автомобильных компонентов.

Унифицированная система нумерации (UNS)

UNS использует префиксную букву и пятизначную систему нумерации, предназначенную для сопоставления различных систем нумерации сплавов и металлов, которые коммерчески используются различными странами и организациями по стандартизации [5].

Ниже представлена таблица различных категорий UNS [8]:

Серия УНС | Тип |

от A00001 до A99999 | Алюминий и алюминиевые сплавы |

С00001 по С99999 | Медь и медные сплавы |

от D00001 до D99999 | Стали с заданными механическими свойствами |

E00001 до E99999 | Редкоземельные и редкоземельные металлы и сплавы |

от F00001 до F99999 | Чугун |

G00001 до G99999 | Углеродистые и легированные стали AISI и SAE (кроме инструментальных сталей) |

от H00001 до H99999 | AISI и SAE H-сталь |

от J00001 до J99999 | Литые стали (кроме инструментальных сталей) |

К00001 до К99999 | Прочие стали и ферросплавы |

L00001 до L99999 | Легкоплавкие металлы и сплавы |

M00001 до M99999 | Прочие цветные металлы и сплавы |

от N00001 до N99999 | Никель и никелевые сплавы |

от P00001 до P99999 | Драгоценные металлы и сплавы |

от R00001 до R99999 | Химические и тугоплавкие металлы и сплавы |

от S00001 до S99999 | Жаропрочные и коррозионностойкие (нержавеющие) стали |

от T00001 до T99999 | Инструментальные стали, кованые и литые |

от W00001 до W99999 | Сварка присадочных металлов |

от Z00001 до Z99999 | Цинк и цинковые сплавы |

Американское общество испытаний и материалов (ASTM)

Система марок стали ASTM обеспечивает требования к химическому составу и рабочим характеристикам материала. Он также содержит стандарты методов испытаний, а также минимальные и общепринятые значения различных физических и механических свойств [5]. Примеры включают ASTM 36 и ASTM A53.

Он также содержит стандарты методов испытаний, а также минимальные и общепринятые значения различных физических и механических свойств [5]. Примеры включают ASTM 36 и ASTM A53.

Другие организации, использующие свои собственные системы нумерации, включают Американский национальный институт стандартов (ANSI), Американское общество инженеров-механиков (ASME), Американское общество основателей стали и Американское общество сварщиков (AWS) [9].].

[1] W. Hume-Rothery, Структура сплавов железа: элементарное введение, H.M. Финнистон, Д.В. Хопкинс, В.С. Owen (Ed.s), Elsevier, 2016.

[2] «Наиболее распространенные типы стали в промышленности технологических трубопроводов», n.d. [Онлайн]. Доступно: https://www.theprocesspiping.com/common-types-steel-process-piping-industry/

[3] «Химический состав конструкционных сталей», н.д. [Онлайн]. Доступно: http://web.mit.edu/1.51/www/pdf/chemical.pdf

[4] «Сортировка стали: химия и свойства», 2018 г. , из: https://www.reliance-foundry.com/blog/steel-grades

, из: https://www.reliance-foundry.com/blog/steel-grades

[5] Э. Клар, П.К. Samal, Нержавеющая сталь порошковой металлургии: обработка, микроструктура и свойства , OH: ASM International, 2007.

[6] E.P. Дегармо, Дж.Т. Блэк, Р.А. Kohser, Материалы и процессы в производстве (9-е изд.). Wiley, 2003.

[7] L.F. Jeffus, Сварка: принципы и применение . Cengage Learning, 2016.

[8] Э. Оберг, Х.Л. Хортон, Ф.Д. Джонс, Х. Х. Райфелл и К. Дж. Макколи, Machinery’s Handbook (29-е изд.). Industrial Press Inc., 2012.

[9] «Инженерный справочник, техническая информация», без даты. [Онлайн]. Доступно: https://www.isibang.ac.in/~library/onlinerz/resources/Enghandbook.pdf

Типы стали | В чем разница?

Чтобы ознакомиться с нашим последним руководством по новым сталям для лезвий, ознакомьтесь с приведенной выше ссылкой Ultimate Knife Steel Guide.

Если вы давно собираете ножи, или даже если вы новичок в ножах, скорее всего, вы задавались вопросом, в чем разница между всеми типами стали в ножевых лезвиях. Существует множество различных типов стали, и, несомненно, вы задавались вопросом, какая сталь самая лучшая. Этот ресурс должен помочь вам понять, какие типы стали следует использовать для каких целей, и, надеюсь, поможет вам принять более взвешенное решение о том, какую сталь использовать.

Существует множество различных типов стали, и, несомненно, вы задавались вопросом, какая сталь самая лучшая. Этот ресурс должен помочь вам понять, какие типы стали следует использовать для каких целей, и, надеюсь, поможет вам принять более взвешенное решение о том, какую сталь использовать.

Все, что необходимо для изготовления базовой стали, — это комбинация железа и углерода. Однако со временем было обнаружено, что добавление различных элементов к этому основному стальному веществу может повысить ее ударную вязкость или твердость. Эти дополнительные элементы объясняют основное отличие большинства типов стали в лезвиях. Было быстро обнаружено, что у каждого добавленного элемента есть свои преимущества и недостатки. Например, определенный сплав может сделать лезвие более твердым. Чем тверже сталь, тем дольше она будет держать заточку (а это значит, что придется реже затачивать), и это здорово! Однако, если вы укрепите лезвие, вы также сделаете его менее прочным, что означает, что лезвие менее устойчиво к ударам и ударам (что не очень хорошо). К сожалению, клинок не может быть одновременно тверже и жестче; увеличивая прочность, вы делаете лезвие менее твердым, и наоборот. Поскольку не все из нас имеют базовую подготовку материаловеда, вот несколько ключевых различий в типах стали, которые помогут вам решить, какой тип лезвия лучше всего подходит для вас.

К сожалению, клинок не может быть одновременно тверже и жестче; увеличивая прочность, вы делаете лезвие менее твердым, и наоборот. Поскольку не все из нас имеют базовую подготовку материаловеда, вот несколько ключевых различий в типах стали, которые помогут вам решить, какой тип лезвия лучше всего подходит для вас.

Компоненты стали

Сначала я познакомлю вас с основными компонентами стали и их применением.

- Углерод — этот ингредиент необходим для производства стали; вся сталь будет иметь некоторое количество углерода. Это самый важный упрочняющий элемент, но его добавление может снизить ударную вязкость материала. Углерод снижает степень износа ножа с течением времени. Таким образом, количество углерода в лезвии многое говорит о качестве стали. Низкоуглеродистый означает, что он есть (0,3% или меньше), средний — между (0,4–0,7%), а высокий — (0,8% и выше).

- Хром — Борется с коррозией. Ножи из нержавеющей стали содержат хром в качестве основного ингредиента, как правило, не менее 12%.

Хром также увеличивает прочность ножа, но добавление хрома в больших количествах снижает прочность.

Хром также увеличивает прочность ножа, но добавление хрома в больших количествах снижает прочность. - Кобальт — Укрепляет лезвие.

- Медь — Борется с коррозией.

- Марганец — Упрочняет лезвие. Если добавить в больших количествах, это может увеличить хрупкость.

- Молибден — Сохраняет прочность стали при высоких температурах.

- Никель — Добавляет прочности.

- Азот — Этот элемент иногда используется в качестве замены углерода в стали.

- Фосфор — Повышает прочность.

- Кремний — Увеличивает прочность. Кроме того, удаляет кислород из металла во время его формирования.

- Сера — Повышает обрабатываемость, но снижает ударную вязкость.

- Вольфрам — Повышает износостойкость.

- Ванадий — Повышает износостойкость и делает лезвие более твердым.

Типы стали

Существуют буквально тысячи типов стали. Среди них наиболее распространены углеродистые стали, легированные стали, инструментальные стали и нержавеющие стали. Каждый из этих типов стали имеет систему обозначений, которая дает им определенный номер. Приведу один пример: в системе обозначений SAE (Общество автомобильных инженеров) углеродистая и легированная стали обозначаются четырехзначным числом, где первая цифра обозначает основной элемент, вторая цифра обозначает второстепенный элемент, а последние две цифры указывают количество углерода в сотых долях процента по массе. Итак, это означает, что 1095 стали бы 0,95% углерода. Кроме того, в системе SAE любая сталь, начинающаяся с буквы, классифицируется как инструментальная сталь.

Простые углеродистые стали — это стали, содержащие железо, углерод и небольшое количество марганца. Напротив, легированные стали имеют определенный состав и содержат определенное процентное содержание ванадия или молибдена, а также обычно содержат большее количество марганца. Инструментальная сталь содержит вольфрам, молибден и другие легирующие элементы.

Инструментальная сталь содержит вольфрам, молибден и другие легирующие элементы.

I. Простые углеродистые стали

Стали 10XX (1045, 1095) Стали –1095 являются наиболее распространенной сталью 10XX (или «высокоуглеродистой» сталью), используемой для лезвий ножей. Сталь в диапазоне 1045-1095 используется для лезвий ножей, хотя 1050 чаще встречается в мечах. В стали 1045 меньше углерода (0,45%), а в 1095 больше (0,95%), наоборот, в 1095 меньше марганца, а в 1045 больше. Так что, по сути, сталь 1095 будет иметь большую износостойкость, но при этом будет менее прочной. 1045 хорошо держит заточку, сталь 1095 отлично держит заточку. Основным недостатком этого типа стали является то, что она легко ржавеет. Из-за этой проблемы вы часто будете видеть 1095 лезвий с покрытием для защиты от ржавчины. Если вы покупаете нож с таким типом лезвия, обязательно хорошо его храните, и у вас не должно возникнуть проблем.

Популярные ножи из высокоуглеродистой стали:

- 1095 — ESEE Изула

- 1075 — Болотный комбинезон Condor

- 1055 — Мачете с наклонным наконечником из холодного оружия

II.

Легированная сталь

Легированная сталь

5160 Сталь — это простая углеродистая сталь (1060), смешанная с небольшим количеством хрома. Недостаточно хрома, чтобы сделать его нержавеющей сталью, но хром был добавлен для усиления материала. Этот тип стали известен своей выдающейся ударной вязкостью. Этот тип стали обычно содержит 0,56-0,64% углерода.

Популярные стальные ножи 5160:

- Поясной нож Winkler Knives WKII

- ТОПЫ Lil Roughneck

- Ножи Доусона

III. Инструментальные стали

52100 Сталь — это высокоуглеродистая инструментальная сталь. Обычно он содержит 0,98-1,10% углерода. Эта сталь тверже многих других и, следовательно, хорошо держит заточку. Это одна из лучших сталей, которую можно использовать, если вы беспокоитесь о том, чтобы она держалась остро. Этот материал часто используется для охотничьих ножей. Основным недостатком этой стали является то, что она содержит меньше хрома, чем другие стали, и, следовательно, может ржаветь.

Сталь A2 — очень прочная сталь. Однако он имеет меньшую износостойкость, чем другие инструментальные стали. Эта сталь часто используется для изготовления боевых ножей на заказ из-за ее прочности. Он имеет диапазон содержания углерода 0,95-1,05%. Эта сталь не содержит большого количества хрома (обычно около 5%), и за ней нужно тщательно ухаживать, чтобы избежать ржавчины. Его часто наносят на лезвие ножа, чтобы избежать этой проблемы.

Популярные стальные ножи A2:

- Ножи Барк Ривер

- Ножи для хозяйственных инструментов

CPM 10V Steel — CPM расшифровывается как Crucible Particle Metallurgy, что является торговой маркой. Это одна из самых износостойких инструментальных сталей. Он также имеет достойную прочность для инструментальной стали. Это отличный выбор, если вы ищете что-то с высокой износостойкостью, но не очень прочный материал.

СРМ 3V Сталь

Эта сталь была разработана, чтобы быть прочной, а также высокой износостойкостью.

Популярные стальные ножи CPM-3V:

- Бокер Ансо Соло

- Брэдфорд Гардиан5

Сталь CPM M4 — Эта сталь обладает отличной износостойкостью и ударной вязкостью. Содержит около 1,42% углерода.

Популярные ножи M4:

- Spyderco Paramilitary 2 (Продано)

- Спайдерко Военный

Сталь D2 — Эта сталь имеет высокое содержание хрома, чуть меньшее, чем то, что позволяет классифицировать ее как нержавеющую сталь. Благодаря этому он обладает хорошей устойчивостью к ржавчине. Он намного прочнее большинства нержавеющих сталей, но не такой прочный, как большинство других инструментальных сталей. Эта сталь обладает отличной износостойкостью. Он отлично удерживает режущую кромку, но его очень трудно заточить. Это также жесткий материал для зеркальной полировки, поэтому вы почти никогда не увидите его таким. Содержание углерода в нем составляет 1,50-1,60%.

Популярные ножи D2:

- Настольный 51

- ESEE Занкудо

- Медфорд Преториан

Сталь L6 — прочная сталь, хорошо держит заточку. Однако, как и другая не нержавеющая сталь, она легко ржавеет. Некоторые считают, что это одна из лучших сталей для столовых приборов. Он также часто используется в пильных полотнах, но любой нож, изготовленный из этого материала, требует постоянного ухода.

Однако, как и другая не нержавеющая сталь, она легко ржавеет. Некоторые считают, что это одна из лучших сталей для столовых приборов. Он также часто используется в пильных полотнах, но любой нож, изготовленный из этого материала, требует постоянного ухода.

М2 Сталь — Эта сталь чрезвычайно термостойкая. Он содержит около 0,85% углерода. Он очень хорошо держит заточку, но может быть хрупким на больших ножах.

O1 Сталь — Этот материал хорошо удерживает края, поскольку является твердым материалом. Его главная проблема в том, что он довольно быстро ржавеет, если за ним не ухаживать. Он имеет диапазон содержания углерода 0,85-1,00%.

Популярные ножи O1:

- Ножи человека-дерева

- Ножи Behring Made

- Боевые конные ножи

Сталь O6 — это гораздо более прочный металл, чем 0-1. Это одна из самых лучших сталей, удерживающих режущую кромку.

W2 Сталь . Эта сталь в основном представляет собой простую углеродистую сталь с дополнительным содержанием углерода. Он очень твердый и хорошо держит заточку.

Эта сталь в основном представляет собой простую углеродистую сталь с дополнительным содержанием углерода. Он очень твердый и хорошо держит заточку.

IV. Нержавеющая сталь

Как обсуждалось выше, ножи из нержавеющей стали содержат хром в качестве основного ингредиента, обычно не менее 12%.

СЕРИЯ 400:

420 Сталь — содержит около 0,38% углерода. Низкое содержание углерода означает, что эта сталь очень мягкая и плохо держит заточку. Это низкокачественный и недорогой материал. Многие дешевые ножи, как правило, изготавливаются из этого материала из-за его стоимости. Лезвия из этого материала необходимо часто затачивать, и они часто скалываются. С другой стороны, вся нержавеющая сталь 420 чрезвычайно устойчива к ржавчине. Это означает, что одним из лучших применений этого материала является изготовление ножей для дайвинга из-за их постоянного контакта с соленой водой. Иногда вы также увидите 420J. 420J — сталь 420 самого низкого качества, но она также наиболее устойчива к ржавчине.

440 Сталь — Существует три различных типа стали 440, самая трудная часть отличить их друг от друга заключается в том, что часто производители стали маркируют 440 на хвостовике лезвия, а не на буквенном обозначении. Это особенно верно, когда это один из младших классов. Это привело к тому, что некоторые производители ножей переименовали 440C в другие вещи, чтобы выделить качество продукта.

Популярные 440 ножей:

- Ножи-бабочки Bear and Son

Сталь 440A — Имеет диапазон содержания углерода от 0,65 до 0,75%. Это недорогая нержавеющая сталь. Это наиболее устойчивая к ржавчине сталь 440, а 440C — наименее устойчивая к ржавчине из трех. Тем не менее, серия 400 — одни из самых устойчивых к ржавчине ножей.

Популярные ножи 440A:

- Микротек А.Д.О.

Сталь 440B — очень похожа на 440A, но имеет более высокий диапазон содержания углерода (0,75–0,95%).

Сталь 440C – имеет диапазон содержания углерода от 0,95 до 1,20%. Это считается высококачественной нержавеющей сталью. Этот сплав является одним из самых распространенных в ножах. Это износостойкая и твердая сталь.

Популярные ножи 440C:

- Нож для кредитных карт Boker Kubasek

425M Сталь — это материал, похожий на серию 400, который содержит 0,5% углерода и используется в ножах Buck.

154 СМ Сталь — Это высококачественная сталь. Он имеет содержание углерода 1,05%. Он хорошо держит заточку и является твердой сталью. На самом деле у него довольно хорошая прочность для такой твердости стали. Это жестче, чем 440 C. Некоторые доходят до того, что называют эту сталь суперсталью. Эту сталь часто сравнивают с ATS 34, потому что они очень похожи. Некоторые люди предпочитают эту сталь ATS 34, потому что она производится американской компанией Crucible.

Сталь 8Cr14MoV — Эта сталь очень похожа на AUS-8. Он производится в Китае и содержит около 0,75% углерода.

Он производится в Китае и содержит около 0,75% углерода.

9Cr13CoMoV Сталь — это сталь 440 с добавлением кобальта для усиления лезвия. Содержит около 0,85% углерода.

AEBL Сталь — Эта сталь похожа на 440 B.

Серия ATS:

ATS 34 Сталь — Эта сталь очень похожа на 154 CM. Он имеет 1,05% углерода. Это также один из тех, которые классифицируются в супер-категории. Есть много высококачественных нестандартных ножей, в которых используется эта сталь.

ATS 55 Сталь — В этой стали нет ванадия, который присутствует как в АТС-34, так и в 154-СМ. Это означает, что он также держит лезвие и, как сообщается, менее устойчив к ржавчине, чем ATS-34. Он имеет содержание углерода 1,00%.

Серия AUS (японская нержавеющая сталь):

Самым большим улучшением серии AUS по сравнению с серией 400 является добавление ванадия, который повышает износостойкость и придает хорошую ударную вязкость. Сообщается также, что сталь легче затачивать.

Сообщается также, что сталь легче затачивать.

Сталь AUS-6 — Содержит 0,65% углерода. Это сталь низкого качества, сравнимая с 420.

Сталь AUS-8 — содержит 0,75% углерода. Компания Cold Steel широко использовала эту сталь. Это прочная сталь, хорошо держит заточку.

Сталь AUS-10 — Содержит 1,1% углерода. Эта сталь сравнима с 440С. В нем больше ванадия и меньше хрома, чем в стали 440C, поэтому он немного прочнее, но и менее устойчив к ржавчине.

BG 42 Сталь – это относительно новая нержавеющая сталь с отличной устойчивостью к ржавчине. Она набирает популярность, поскольку производители ножей на заказ начинают использовать эту сталь.

Сталь Bohler M390 — содержит 1,9% углерода. Этот материал очень устойчив к загрязнениям и обладает отличной износостойкостью. Он содержит ванадий в качестве добавки, поэтому это популярная твердая сталь. Этот тип стали также чаще всего используется в хирургии.

Сталь Bohler N680 — Содержит 0,54% углерода. Это еще одна очень твердая сталь с высокой устойчивостью к пятнам, поэтому она хорошо подходит для применения в соленой воде.

Сталь N690 — Содержит 1,07% углерода. Эта сталь производится в Австрии и очень похожа на 440С.

Gingami 1 Steel (GIN 1) – Это замечательная нержавеющая сталь. Он имеет 0,80-0,90% углерода. Имеет хорошее удержание края.

Серия SXXV (CPM):

Эта серия становится довольно популярной благодаря своей прочности, способности противостоять ржавчине и тому, насколько хорошо она держит заточку. Однако эти стали трудно затачивать, если вам нужно придать им остроту. Все эти ножи очень износостойкие. Этот тип стали также очень трудно полировать до зеркального блеска, поэтому вы почти никогда его не увидите. 30, 60 и 90 в этой серии означают 3%, 6% и 9% ванадия в сплаве соответственно.

Сталь S30V – Эта сталь предназначена для изготовления ножей. Эта сталь очень прочная, но при этом обладает высокой износостойкостью. Несмотря на то, насколько прочна сталь, она на самом деле также имеет очень хорошую твердость, поэтому многие считают ее одним из лучших вариантов для изготовления ножей. Он имеет содержание углерода 1,45%.

Эта сталь очень прочная, но при этом обладает высокой износостойкостью. Несмотря на то, насколько прочна сталь, она на самом деле также имеет очень хорошую твердость, поэтому многие считают ее одним из лучших вариантов для изготовления ножей. Он имеет содержание углерода 1,45%.

S60V(CPM T440V) Сталь — Эта нержавеющая сталь обладает высокой износостойкостью. В нем много ванадия, а также содержание углерода 2,15%. Это всего лишь ступенька выше S30V. В настоящее время эта сталь широко не используется.

S90V (CPM T420V) Сталь — эта сталь имеет превосходное удержание кромки. Однако заточить его практически невозможно. В настоящее время производители на заказ — единственные, кто использует этот тип стали. Его содержание углерода составляет около 2,30%.

Сталь VG 10 — это еще один тип стали, который называют суперсталью. Это очень высококачественная нержавеющая сталь. Он содержит ванадий, который придает ему дополнительную прочность. Эта сталь очень хорошо держит заточку. Он также очень устойчив к ржавчине. Он имеет содержание углерода 0,95-1,05%.

Эта сталь очень хорошо держит заточку. Он также очень устойчив к ржавчине. Он имеет содержание углерода 0,95-1,05%.

Сталь X15 — Содержит 0,40% углерода. Это французская сталь, разработанная для авиационной промышленности. Он был разработан, чтобы противостоять коррозии в самых неблагоприятных условиях. Это самая устойчивая к пятнам сталь на рынке и твердый материал. Он не очень прочный, но особенно хорош для изготовления водолазных ножей.

Z60CDV14 Сталь — Эта сталь похожа на 440А. Предполагается, что она держит заточку немного лучше, чем сталь 440. Он содержит около 0,40% углерода.

В. Дамасская сталь

Если вы когда-нибудь смотрели сериал «Горец», то наверняка слышали о дамасской стали. Этот тип стали называется Дамаск, потому что европейцы впервые столкнулись с этим типом стали во время крестовых походов в городе Дамаск и его окрестностях. Есть некоторые сообщения о том, что когда была обнаружена первая дамасская сталь, она прорезала лезвия мечей, которые использовали европейцы. Сообщается, что это потому, что материал представлял собой идеальную смесь прочной и твердой стали. На Ближнем Востоке этот тип стали производился тысячи лет, но в какой-то момент знания о том, как обрабатывать этот металл, были утеряны. Следовательно, тип Дамаска, производимый сегодня, производится не так, как в древности. Сегодня сварная сталь по образцу изготавливается для воспроизведения внешнего вида древней дамасской стали. Этот тип стали изготавливается из двух (или более) слоев различных типов стали и складывания их вместе. В качестве примера того, как это может работать, подумайте о пластилине Play-doh, с которым вы играли в детстве. Если вы возьмете два разных куска пластилина и сложите их вместе снова и снова, вы поймете, как делается этот тип стали. После того, как две разные стали сложены вместе, сталь травится кислотой. Цветовой контраст и узоры на лезвии обусловлены тем, что два типа стали по-разному протравливаются. Дамасская сталь считается драгоценным металлом, потому что ее трудно изготовить, и из нее могут получиться очень красивые лезвия ножей.

Сообщается, что это потому, что материал представлял собой идеальную смесь прочной и твердой стали. На Ближнем Востоке этот тип стали производился тысячи лет, но в какой-то момент знания о том, как обрабатывать этот металл, были утеряны. Следовательно, тип Дамаска, производимый сегодня, производится не так, как в древности. Сегодня сварная сталь по образцу изготавливается для воспроизведения внешнего вида древней дамасской стали. Этот тип стали изготавливается из двух (или более) слоев различных типов стали и складывания их вместе. В качестве примера того, как это может работать, подумайте о пластилине Play-doh, с которым вы играли в детстве. Если вы возьмете два разных куска пластилина и сложите их вместе снова и снова, вы поймете, как делается этот тип стали. После того, как две разные стали сложены вместе, сталь травится кислотой. Цветовой контраст и узоры на лезвии обусловлены тем, что два типа стали по-разному протравливаются. Дамасская сталь считается драгоценным металлом, потому что ее трудно изготовить, и из нее могут получиться очень красивые лезвия ножей.

).

).

Однако это в основном зависит от используемой термической обработки и химического состава материала.

Однако это в основном зависит от используемой термической обработки и химического состава материала. Хром также увеличивает прочность ножа, но добавление хрома в больших количествах снижает прочность.

Хром также увеличивает прочность ножа, но добавление хрома в больших количествах снижает прочность.