Маркировка шлифовальных кругов: расшифровка. Маркировка шлифовальных алмазных кругов

Маркировка шлифовальных кругов - Энциклопедия по машиностроению XXL

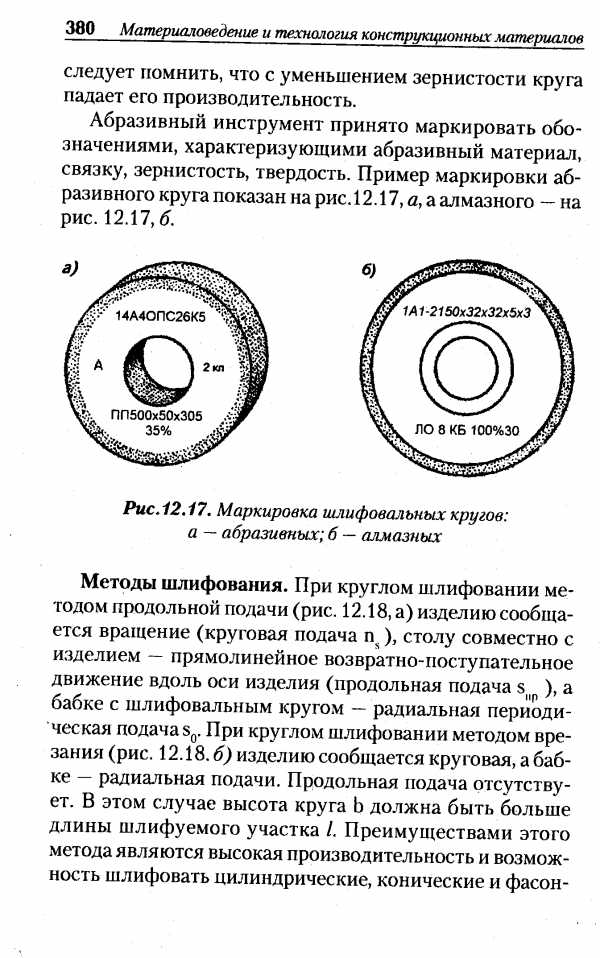

| Рис.12.17. Маркировка шлифовальных кругов а — абразивных б — алмазных |  |

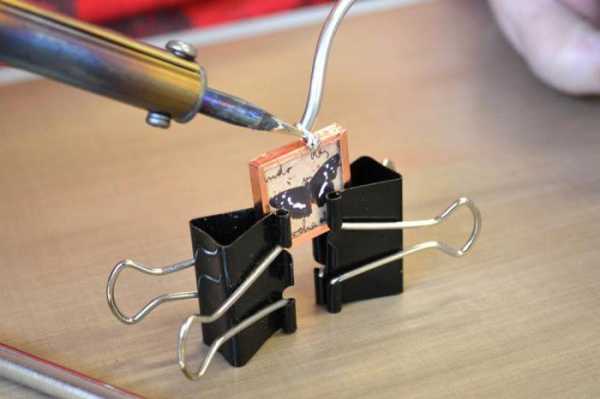

Работа на шлифовальных кругах должна выполняться при соблюдении правил техники безопасности, которыми предусматриваются правильная установка кругов, порядок их испытания на прочность, допускаемое число оборотов и пр. Согласно этим правилам круги должны иметь клейма, указывающие вид абразивного материала, связку, зернистость и размер круга. Примерная маркировка шлифовального круга показана на рис. 58. [c.226]

Маркировка шлифовальных кругов. Чтобы правильно выбрать шлифовальный круг, необходимо знать его характеристику, которая наносится на поверхность круга несмываемой краской в виде условных обозначений. [c.27]

Маркировка шлифовальных кругов. Шлифовальные круги подвергаются маркировке с целью облегчения их выбора для работы. В качестве примера приведем маркировку шлифовального круга [c.330]

Маркировка шлифовальных кругов. Чтобы правильно выбрать абразивный круг, необходимо знать его характеристику, которая наносится на поверхность круга несмываемой краской. На фкг. 4 показан шлифовальный круг с нанесенной на его поверхность характеристикой в виде условных обозначений. Условные обозначения располагаются в определенной последовательности. Они дают полную характеристику шлифовального круга и указывают, с какой- окружной скоростью безопасно работать кругом. Эти условные обозначения по существу представляют паспорт шлифовального круга.. [c.14]

При маркировке шлифовальных кругов, предназначенных для скоростного шлифования, помимо обычных обозначений указывает- [c.130]Маркировку шлифовальных кругов наносят на торцовую поверхность шлифовального круга. [c.53]

Форма и маркировка шлифовальных кругов [c.423]

Раздел Обработка металлов резанием дополнен данными об обработке металлов алмазными кругами и алмазными резцами. Здесь изложены принципы действия смазочно-охлаждающей жидкости, износа режущих инструментов, разобрана маркировка шлифовальных кругов и др. [c.3]В маркировке шлифовальных кругов указывают абразивный материал и номер зерен. [c.14]

При маркировке шлифовальных кругов керамическую связку обозначают К, бакелитовую Б и вулканитовую В. [c.15]

В Советском Союзе в ГОСТе 3751—47 установлены обозначения и шкала твердости для оценки и маркировки шлифовальных кругов и другого абразивного инструмента (табл. 1). [c.15]

В маркировке шлифовального круга указывают номер структуры, по которому выбирают соответствующий круг. [c.16]

Маркировка шлифовальных кругов [c.182]

Приведите примеры маркировки шлифовальных кругов. [c.27]МАРКИРОВКА ШЛИФОВАЛЬНЫХ КРУГОВ [c.61]

На рис. 26 дается пример полной маркировки шлифовального круга. [c.33]

Маркировка шлифовального круга [c.82]

Что означает маркировка шлифовальных кругов [c.25]

На шлифовальные круги наносят условные обозначения, называемые маркировкой. Маркировка необходима для правильного вы- [c.363]

На шлифовальные круги наносят обозначения, называемые маркировкой. Маркировка необходима для правильного выбора инструмента при проведении конкретной работы. Условные обозначения располагают в определенной последовательности абразивный материал и его марка, номер зернистости, степень твердости, номер структуры, вид связки. [c.412]

Плоская поверхность образца последовательно шлифуется наждачной бумагой различного сорта — сначала крупнозернистой (например, 3—6 номера), затем мелкозернистой (например, М28). Бумага помещается на плоское основание или крепится на вращающийся круг специального шлифовального станка. При смене сорта бумаги изменяется на 90° направление движения образца по наждачной бумаге до снятия рельефа от шлифовки на предыдущей бумаге. Маркировка шлифовальных шкурок производится в соответствии с ГОСТ 10054—82, 6456—82, 13344—79, 5009—82. После каждой стадии шлифовки (при изменении номера бумаги) проверяется, устранены ли риски, нанесенные при предыдущей операции. Остатки абразива убираются с поверхности металла до начала следующей стадии. [c.56]

Маркировка шлифовальных кругов производится на нерабочей поверхности круга (например, ПП500х60х305 34А40 СТ2 6 К5 А 1 кл 35 м/с). В маркировку входит тип круга и его размеры (ПП500х60х305) марка абразивного материала (34А), зернистость (40), твердость (СТ2), структура (6), связка (К5), класс точности (А), класс неуравновешенности (1 кл), допустимая окружная скорость (35 м/с). [c.532]

Маркировка шлифовальных кругов. Производство шлифовальных кругов является сложным процессом. Несмотря на тщатель-ный контроль производственных процессов и введение специальной системы обозначений шлифовальных кругов, не удается получать полностью идентичные абразивные инструменты. Особенно сильно отличаются круги, изготовленные на разных предприятиях. [c.275]

Для предотвращения разрыва шлйфовального круга необходимо соблюдать правила его транспортирования, хранения и подготовки к работе. Шлифовальные круги с повреждениями, трещинами или отслаиваниями на станок не устанавливают. Скорость, указанная в м-аркировке круга, является предельно допустимой, фактическая скорость вращения не должна превышать скорость, приведенную в маркировке. Шлифовальный круг, посадочные и крепежные отверстия тщательно очищают. На зажимные торцы круга накладывают прокладки из плотной бумаги или картона толщиной 0,5—1 мм. Прокладки должны полностью перекрывать зажимные поверхности и выступать по всей окружности не менее, чем на 1 мм. [c.156]

Маркировка шлифовальных кругов. Маркировка отражает полную характеристику круга абразивные зерна, зернистость, твердость, связку, структуру. Пример маркировки ЭБ.40.СМ2.К4 ПП200Х50x65 30—35 м сек. Это означает, что абразивный инструмент сделан из электрокорунда белого, зернистостью 40, среднемягкий 2, на керамической связке, структура № 4 форма круга плоская прямого профиля диаметром 200 мм, шириной 50 мм и диаметром отверстия под оправку 65 мм-, допускаемая скорость вращения 30—35 м/сек. [c.423]

Маркировкой шлифовального круга называют условное обозначение технической характеристики, нанесенной краской на нерабочую поверхность круга. Например (см. рис. 394) з-д Ильича, Э450СМ15К, 35 м сек, ПП500Х75Х125, А, 2 кл., что означает наименование завода, Э4 — марка абразивного материала, 50 — номер зернистости, СМ1 — степень твердости, 5 — номер структуры, К — вид смазки, 35 мкек — допустимая окружная скорость, ПП — форма круга, 500 — наружный диаметр, мм, 75 — ширина круга, мм, 125 — диаметр отверстия, мм, А — класс точности изготовления, 2 кл. — класс дисбаланса. На круги диаметром меньше 40 мм маркировка не наносится, а указывается только на этикетке. [c.590]

Пример маркировки шлифовальных кругов ЭБ46СТ1К5 — электрокорунд белый, зернистость 46, среднетвердый, связка керамическая, структура № 5. [c.256]

Принимаем материал абразивных зерен карбид кремния черный (КЧ), марку которого устанавливаем по табл. 167 (с. 332) КЧ8. Выбор этой марки карбида кремния черного обоснован высокими требованиями, предъявляемыми к точности и шероховатости обра батываемой поверхности детали. В характеристике приняты зернистость № 25, твердость СМ2 и связка керамическая (К). В используемом справочнике в маркировке шлифовальных кругов не содержится ряд характеристик, предусмотренных действующими стандартами. В примере 55 было подробно показано, как с немощью табл. 128 данного учебного пособия (с. 240, 241) вводятся дополнительные характеристики в маркировку круга, рекомендованную справочником. Поэтому в рассматриваемом примере дополняем характеристику круга, давая лишь краткое обоснование 1) переводим старое обозначение маркировки абразива КЧ8 в новое 54С 2) принимаем индекс зернистости П (содержание основной фракции при зернистости № 25 55%) 3) принимаем структуру круга среднюю №6 (для внутреннего шлифования рекомендуют обычно структуры № 6 и 7) [c.246]

Каждый круг (брусок) маркируется буквами и цифрами, указывающими его материал,зернистость, род связки и твердость. На рис. 123 показан пример маркировки шлифовального круга ЭВППз46СТ1 25X32X200, которая означает, что круг электрокорундо,вый (Э) с вулканитовой связкой (В), прямого профиля (ПП), зернистостью 46 (з46), среднетвердый (СТ1), диаметр отверстия 25 мм, толщи-Рис. 123. Пример марки- на 32 ММ и наружный диаметр 200 мм. ровки шл ифовальных размером круга обычно указывается кругов величина допустимой окружной скорости [c.234]

Круги диаметром 150 мм и более, предназначенные для работы с окружными скоростями 15 Mj BK и более, непосредственно перед установкой на шлифовальный станок необходимо испытать вращением на прочность при скорости, превышающей на 50o/q скорость, указанную в табл. 6, в течение 5—10 мин. в зависимости от наружного диаметра круга. Шлифовальные круги диаметром 150 мм и более после заливки отверстий, а также круги, подвергшиеся какой-либо механической переделке, химической обработке или не имеющие в маркировке указания о допустимой скорости, непосредственно перед установкой на шлифовальный станок должны быть испытаны вращением в течение 10 мин. при скорости, превышающей допустимую для этих кругов рабочую скорость на 60/о. [c.471]

В соответствпп с ГОСТ 4785—64 шлифовальные круги маркируют условными сокращенными обозначениями (за исключением инструментов диаметром менее 40 мм). Маркировку наносят на торцовую поверхность круга водостойкой краской (рис. 20). [c.260]

mash-xxl.info

Абразивные материалы и инструменты. Маркировка абразивных и алмазных кругов. Основные формы шлифовальных кругов. Выбор кругов.

Выбор размера круга ограничивается техническими возможностями станка, недопустимостью отклонения геометрических параметров вследствие подрезов, появлением дефектов на затачиваемой поверхности, обусловленных большой площадью контакта.

При заточке передних поверхностей концевого инструмента во избежание образования завала режущей кромки необходимо, чтобы размер рабочей поверхности круга был меньше затачиваемой поверхности.

При заточке задних поверхностей инструмента с винтовыми канавками (концевые и цилиндрические фрезы) ширина рабочей поверхности круга не должна превышать 1─5 мм из-за опасности подреза режущей кромки.

Круги чашечной формы применяют для заточки задних поверхностей резцов, фрез, плоских протяжек, разверток, зенкеров, зенковок, сверл на универсальном и специальном оборудовании.

Круги тарельчатой формы используют для заточки передних поверхностей резцов, фрез, метчиков, разверток, зенкеров, зенковок, плоских и круглых протяжек, для затылования метчиков, червячных, дисково-модульных и фасонных фрез.

Круги дисковой формы рекомендуются для образования стружколомающих канавок на резцах и протяжках.

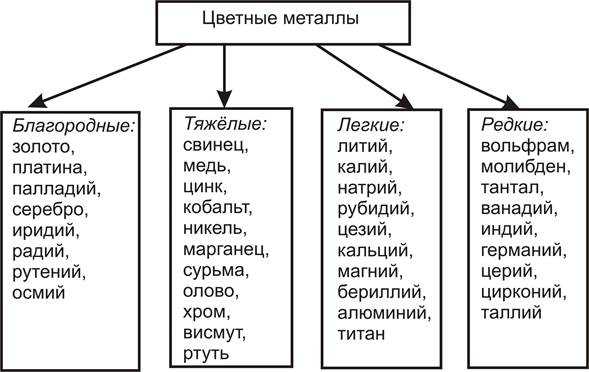

Абразивные материалы

1) Естественные – алмаз, корунд, кварц, трепел и т.д.

2) Искусственные.

Электрокорунд и эльбор применяют при обработке быстрорежущих сталей, причём эльбор на отделочных операциях.

Карбид кремния зелёный применяют при черновой обработке твёрдых сплавов и доводке быстрорежущих сталей.

Алмаз обеспечивает максимальную износостойкость при обработке твёрдых сплавов, минералокерамики, сверхтвёрдых инструментальных материалов.

Для обработки инструмента из быстрорежущих сталей рекомендуют:

1) Электрокорунд белый – 24А, 25А предварительные и чистовые операции.

2) Электрокорунд легированный – 34А, 37А, 91А операции с повышенной интенсивностью сьёма металла.

3) Монокорунд – 43А, 44А, 45А чистовые операции для сталей типа Р9К10.

4) КНБ – ЛО, ЛА чистовые операции.

5) Корбид кремния зелёный – 64С доводочные операции сталей нормальной шлифуемости.

6) Алмаз синтетический – АСО, АСР, чистовые и доводочные операции.

Выбор связки шлифовального круга. Керамическая связка обеспечивает интенсивный съем металла, поскольку обладает хорошей термостойкостью и высокой прочностью. Однако хрупкость керамической связки делает ее непригодной для работы в условиях ударных нагрузок. Бакелитовая связка позволяет получить меньшую шероховатость поверхности. Она обладает более высокой прочностью на сжатие и упругостью по сравнению с керамической, что позволяет использовать круги на этой связке и при работе с ударными нагрузками. Недостатки бакелитовой связки ─ потеря прочности при температуре свыше 200°С и необходимость применения содовых растворов для охлаждения. Круги на органических связках отличаются повышенным износом по сравнению с кругами на керамических связках.

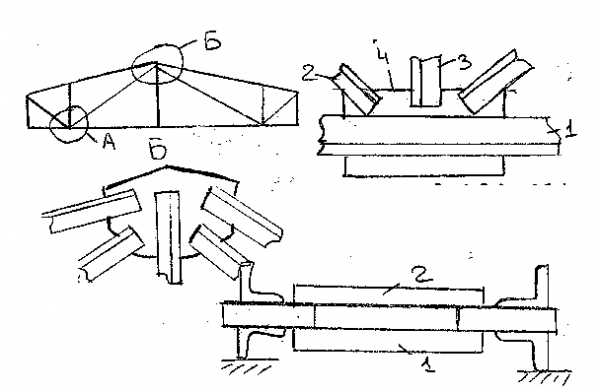

Сравнительные преимущества и недостатки инструментов цельных, составных и сборных конструкций.

Способ крепления режущего материала определяет многие показатели работоспособности инструмента: прочность, жесткость, виброустойчивость, стойкость, производительность и экономичность.

Экономия твердых сплавов достигается выпуском режущих элементов в виде пластин, которые крепятся на корпусах инструментов механически, напайкой или приклеиванием. Целиком из твердого сплава изготавливают инструменты мелких размеров или специального назначения.

Наибольшей прочностью, жесткостью и виброустойчивостью обладают цельные и составные конструкции (сварные, наварные, паяные, клееные), а наибольшей экономичностью ─ сборные с механическим креплением режущих элементов, так как они позволяют не только экономить режущий материал но допускают многократное использование корпусов, восстанавливание размеров инструмента после переточек, замену отдельных зубьев после выхода их из строя и во многих случаях позволяют регулировать размеры обработки.

Сборные конструкции с механическим креплением сменных многогранных пластин (СМП) обладают дополнительным преимуществами. Они обеспечивают повышенную, по сравнению с напайными, стойкость из-за устранения внутренних напряжений, привносимых напайкой пластин, быстрый ввод в работу новых режущих кромок путем поворота пластин на следующую грань, легкий сбор отходов твердого сплава и наиболее полная их утилизация. Это позволяет устранить затраты на переточки, сократить транспортные расходов по перевозке инструментов и складские помещения для их хранения в связи с сокращением количества корпусов. Несмотря на более высокую стоимость сборных инструментов по сравнению с составными, затраты на сборный инструмент, отнесенные к одной обработанной детали, в силу указанных достоинств, самые низкие. Поэтому сборные конструкции следует использовать наиболее широко, особенно с механическим креплением СМП. Конкретные способы крепления ножей, пластин и др. описаны в учебной и справочной литературе, а также в последующих главах данного пособия.

Составные конструкции применяют при недостаточной жесткости сборных или в случаях невозможности выполнения механического крепления. Иногда они могут оказаться экономичнее сборных. Это справедливо при незначительном потреблении инструментов, когда экономичность инструмента определяется в основном его первоначальной стоимостью. По этой причине наиболее экономичными инструментами разового использования могут быть некоторые виды, целиком изготовленные из быстрорежущей стали.

Методы повышения работоспособности режущего инструмента.

Общемашиностроительные нормативы режимов резания на все виды режущего инструмента регламентируют (с учетом особенностей операции) выбор инструментального материала, конструкции и основных параметров инструмента, режимов резания, а также критерии затупления, стойкость инструмента и его расход.

Нормативы разработаны применительно к обработке наиболее распространенных конструкционных материалов: конструкционных сталей, чугунов и алюминиевых сплавов.

В нормативах даются различные значения режимов обработки и рекомендации по их применению. В некоторых случаях для конкретных заводских условии целесообразно на базе общемашиностроительных нормативов разработать заводские. При этом могут быть учтены существующая технология, состояние парка металлорежущих станков, требования, предъявляемые к сходящей стружке, и т.д. Каждый из этих факторов существенно влияет как на выбор конструкции применяемого инструмента, так и на значения режимов резания. Внедрение нормативов режимов резания должно сопровождаться корректировкой времени обработки деталей и норм выработки. Корректировку следует фиксировать в соответствующей технологической документации.

В нормативах даются рекомендации по режимам обработки различными инструментами на станках с ЧПУ. Для резцов и концевых фрез выпущены специальные нормативы режимов резания применительно к станкам с ЧПУ с учетом особенностей обработки сложных профилей при точении и концевом фрезеровании.

Для других видов инструмента особенность применения на станке с ЧПУ связана с необходимостью повышения надежности их работы, поэтому выбор режимов резания должен вестись с учетом вероятностного характера стойкости инструмента. В нормативах даются коэффициенты, позволяющие определить параметры процесса резания в зависимости от требуемых значений стойкости инструмента.

Применение рациональных режимов резания требует пересмотра параметров технологического процесса (а иногда и отдельных операций), поэтому их внедрение целесообразно совмещать с введением в технологические процессы прогрессивных конструкций режущего инструмента.

stydopedia.ru

Маркировка абразивных инструментов алмазных кругов

Алмазные круги, как и абразивные, имеют маркировку, в которой указываются все показатели, характеризующие инструмент форма, зернистость, связка, диаметр, толщина алмазоносного слоя, содержание алмаза в каратах, номер нормали, номер круга, завод-изготовитель, год изготовления. При заказе указывают также тип круга, ширину алмазоносного слоя и диаметр отверстия. [c.195]Абразивный инструмент принято маркировать обозначениями, характеризующими абразивный материал, связку, зернистость, твердость. Пример маркировки абразивного круга показан на рис.12.17, а, а алмазного — на рис. 12.17,6. [c.380]

Тип шлифовального круга, его размеры, марка абразивного материала, зернистость и ее индекс, номер структуры, марка связки с другими параметрами составляют характеристику инструмента в состоянии поставки, т. е. статическую характеристику. Условное обозначение этой характеристики наносится на торцовой поверхности шлифовальных кругов диаметром 250 мм и более, на этикетках — для кругов диаметром свыше 40 до 250 мм, на коробках или пакетах — для кругов диаметром до 40 мм. Пример маркировки и условного обозначения шлифовального круга приведен на рис. 1.3. Маркировка и условное обозначение шлифовальных кругов из алмазного материала несколько отличны от обычных шлифовальных кругов и приведены на рис. 1.4. [c.17]Алмазное зерно в алмазоносном слое закрепляется специальной связкой. Связка может быть металлической, органической или керамической. Связке в абразивном инструменте отводится важная роль она должна в определенной степени удерживать зерна, допуская их выкрашивание, быть теплопроводной и термостойкой, иметь определенную пористость, обеспечивающую размещение сошлифованной керамики. Для шлифования керамики применяют преимущественно металлические и органические (бакелитовые) связки при концентрации алмаза 100%. Концентрация алмаза в инструменте выражается в процентах и обычно составляет 50, 75, 100, 150 7о. За 100%-ную концентрацию лринимают содержание 0,88 г алмаза, или 4,4 карата (1 карат=0,2 г) в 1 см алмазоносного слоя, что составляет примерно 25% объема. Каждый круг имеет маркировку. Например,. алмазный круг АЧК наружным диаметром 80 мм, диаметром отверстия 2 мм, шириной алмазоносного слоя 3 мм, толщи-. [c.94]

Маркировка алмазных кругов производится по ГОСТ 16180—82 Е, а эльборовых кругов — согласно маркировке абразивных кругов, но дополнительно указывается концентрация эльбора в процентах. Алмазный и эльборовый инструмент снабжается паспортом, в котором приводятся маркировочные данные, а также масса алмазов в каратах и допустимая рабочая скорость. [c.59]

mash-xxl.info

Маркировка шлифовальных кругов: расшифровка | Советы по ремонту дома и квартиры своими руками

Статья подготовлена при поддержке экспертов компании ДиамМаркет — товары для обработки камня.

Шлифовальный диск – один из видов абразивного инструмента наряду с головками, сегментами, брусками, абразивными лентами и шлифшкурками, активно применяемый для обработки различного рода поверхностей. Абразивами, используемыми для изготовления шлифкругов, являются прочные, высокотвердые вещества: алмаз, корунд, кварц, а также искусственные материалы – электрокорунд, синтетические алмазы, карбид кремния и бора и прочие. Зерна этих веществ подвергают механической обработке поверхность других материалов, в плане назначения их можно сравнить с зубьями обычной пилы, но расположенные не по краям, а по периметру диска. Шлифовальные круги применяются для обработки многих материалов: углеродистой стали, стекла, пластика, бронзы, кованого железа и цветных металлов. Кроме того, они применяются в инструментах для резки кирпича, камня, керамической плитки, гипсокартона.

Классификация

Непрофессиональная классификация, знакомая многим, разделяет шлифовальные круги на следующие типы:

- Диски с так называемой «липучкой» — специальной тканью, которая нанесена на шлифбумагу.

- Лепестковые круги – имеют поверхность из абразивного материала, расположенного в виде веерного наложения слоев. Они очень прочные, обеспечивают ровную поверхность после обработки, чаще всего применяются для шлифовки труб или деревянных поверхностей.

- Фибровые диски, состоящие из вулканизированной бумаги с многослойной структурой. На станок они крепятся с помощью опорной тарелки с необходимым сечением. Применяются фибровые диски для зачистки металлических, деревянных, стальных изделий.

- Алмазные круги, применяемые для финальной обработки. Как правило, имеют небольшую прочность.

Маркировка шлифовальных кругов

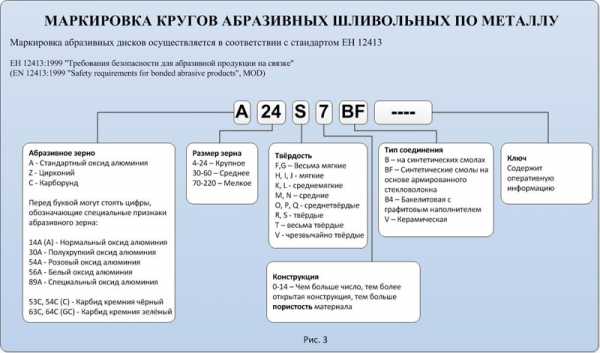

Качественные характеристики абразивных кругов регламентируются ГОСТами, нормативами и техническими условиями. Каждый из шлифкругов имеет свою маркировку по следующим характеристикам:

- Шлифматериал

- Величина диска

- Размер зерен

- Тип диска

- Степень твердости

- Связующее вещество

- Класс неустойчивости

- Структура

- Сегменты

- Оптимальная скорость вращения

Для расшифровки этих пунктов, необходимо рассмотреть маркировку шлифовальных кругов более подробно.

Тип шлифующего абразива

Наиболее часто маркировка абразивных кругов по типу материала встречается следующая:

- Электрокорунд

Маркировка 12А,13А,14А,15А,16А: электрокорунд нормальный (материал с высокой теплостойкостью, хорошей сцепляемостью со связующим веществом, механически прочными зернами). Применяется для обработки кованого железа, чугуна, стали, бронзы, хромированной стали.

22А,23А,24А,25А: электрокорунд белый (более однородный, чем тип 14А, более твердый, с острыми кромками, имеет свойство самозатачиваться, обеспечивает более однородную поверхность обрабатываемого материала). Применяется для заточки и шлифования инструментальной стали, тонкостенных деталей и инструментов, а также отделочной и финишной обработки.

Маркировка абразивных кругов

32А,33А,34А: электрокорунд хромистый.

37А: электрокорунд титанистый.

38А: циркониевый. Чем выше маркировка, тем выше прочность дисков.

- Карбид кремния

Маркировка 52-55С: карбид кремния черный (обладает повышенной твердостью по сравнению с предыдущим типом абразива, и хрупкостью). Применяются для полировки чугунных, гранитных, фарфоровых, кремниевых, керамических, стеклянных поверхностей, а также вязких алюминиевых, медных, резиновых материалов, изделий из жаропрочной стали.

Маркировка 62С,63С,64С: карбид кремния зеленый. Отличается от черного большей хрупкостью.

Маркировка CBN, КНБ, кубонит, боразон: обладает прочностью алмаза, но большей термостойкостью.

Маркировка алмазных кругов: АС2 (обычной прочности), АС4 (повышенной прочности),АС6 (высокой прочности), АС32 (монокристаллы), АС50, АРБ1, АРК4, АРС3. Обладают самой высокой износостойкостью, прочностью, низкой хрупкостью. Применение алмазных кругов находит себя в обработке хрупких и высокотвердых сплавов (чугуна, керамики, кремния, оптического стекла), а также финишного шлифования, резки, заточки твердосплавных инструментов.

Шлифовальные круги, зернистость (маркировка)

Такая характеристика, как зернистость, определяет гладкость обрабатываемой поверхности. Величина зерна шлифовального диска определяет его изнашиваемость, толщину снимаемого слоя металла за один проход и т.д. Чем меньше значение одного зерна, тем более гладкой и чистой получится обрабатываемая поверхность.

Размер зерен определяет маркировку дисков:

- Шлифзерно: размер фракции составляет от №200 до №16

- Шлифпорошок: №№12-4

- Микрошлифпорошок: М63-М14

- Тонкий микрошлифпорошок: М10-М5.

Единицы измерения зернистости приведены в мкм. Маркировка алмазных шлифовальных кругов, точнее, тип их зернистости, обозначается другим способом (через дробь верхнего и нижнего значения).

Маркировка зернистости шлифовальных кругов

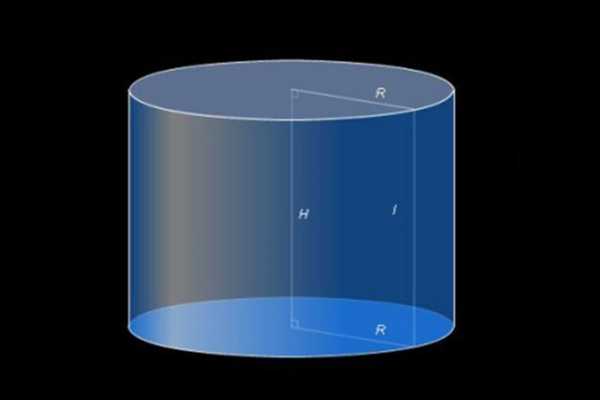

Размер кругов

Размеры дисков регламентируются ГОСТом 2424-75. Маркировка D — это числовое обозначение внешнего диаметра, d – внутреннего диаметра, h – высоты (ширины). Наружный диаметр может варьироваться в диапазоне 3-1100 мм, внутренний – от 1,0 до 305 мм, а высота – от 0,18 мм до 250 мм.

Класс неустойчивости (неуравновешенности)

Существует обозначение четырех классов неуравновешенности (от 1 до 4), т.е. допустимых значений отклонения диска от статического баланса. Класс неуравновешенности обозначает отношение массы абразивного диска к точности его геометрической формы. Поэтому часто маркировка неуравновешенности и точности указываются рядом. Класс точности А используется для работы на высокоточном оборудовании, класс Б является более универсальным, АА – диски идеальной формы и геометрии из абразива очень высокого качества.

Структура

Плотность структуры обозначается в зависимости от соотношения количества зерен абразива на объем диска. Чем больше абразива на единицу объема шлифкруга, тем плотнее его структура. Если производится заточка инструмента, диск с менее плотной структурой лучше подвержен очистке поверхности от частиц материала, создает меньше риска для возникновения деформации, быстрее охлаждается.

Числовое обозначение структуры следующее:

1,2,3,4 – плотная структура;

5,6,7 – средней плотности;

8,9,10 – открытая;

11,12 – пористая.

Маркировка шлифовальных кругов: старая и новая, разница по ГОСТ

Условные показатели дисков до 2008 года регламентировались согласно ГОСТ 2424-83. С 2008 года вступила в действие новая редакция ГОСТ 2424. В 2009 году началась маркировка абразивных кругов по-новому: вступили в силу современные нормы на условное обозначение твердости обрабатывающего инструмента (ГОСТ 52587-2006 взамен старого ГОСТ 18118, 19202, 21323), зернистости (ГОСТ 52381-2005 вместо ГОСТ 3647-80), связок (новый ГОСТ 52588-2006).

Также современные показатели типов шлифкругов отличаются от принятых в СССР. Существующее обозначение шлифкругов следующее (в скобках указано ранее применяемое обозначение):

- — сечение круга прямого профиля (ПП). Подходит для универсального применения

5 – прямого профиля с односторонней выточкой (ПВ). Применяется для круглого шлифования.

7 – с двумя выточками (ПВД)

10 – со ступицей и двусторонней выточкой

- – кольцевой тип (К)

6 – цилиндрический чашечной формы (ЧЦ). Применяются для заточки инструмента.

36 – с крепежными элементами (ПН)

11 – конический чашечной формы (ЧК)

41 – отрезной тип диска

4 – с коническим профилем двустороннего типа (2П)

- — тип с коническим профилем (3П)

12,14 – тарелчатый (Т,1Т).

Маркировка лепестковых шлифовальных кругов производится с указанием типа, внешнего диаметра, внутреннего диаметра, высоты, зернистости и серии шлифшкурки.

Маркировка по типам связки

Связка скрепляет шлифовальные зерна с основой и между собой. Обычно на дисках указывается три вида маркировки связок: это вулканитовая, керамическая и бакелитовая.

Первый вид связки обозначается как R, или, вышедшее из употребления обозначение – «В». Она состоит из синтетического каучука, подвергнутого процессу вулканизации.

Керамическая связка маркируется как V, бывшее наименование – «К». Она включает в себя соединение неорганических веществ (глины, кварца). Ее преимуществами является износостойкость, термо-и химическая устойчивость, но вместе с тем и хрупкость.

Бакелитовая связка маркируется как В, ранее известное как «Б4» и «БУ». В ее состав входят искусственные смолы. Это эластичная связка, но в остальном параметры ниже, чем у керамической.

Показатели твердости

Показатель твердости шлифкруга обозначает прочность удерживания зерен связкой на поверхности при воздействии на диск обрабатываемого абразива.

Обозначения твердости диска начинаются с весьма мягкого (ВМ1, ВМ2) до чрезвычайно твердого (ЧТ), в новом обозначении маркировка осуществляется буквами английского алфавита, начиная с F (весьма мягкий) до Z (чрезвычайно твердый).

Чаще всего используются диски средней твердости, но выбор типа степени зависит от вида выполняемой работы, поверхности материала, самого инструмента.

Зернистость

Согласно ранее действовавшему ГОСТ, маркировка степени зернистости выражалась в измерении количества зерен в объеме 10 мкм, для микрошлифпорошка эти значения выражались добавлением буквы «М». Новый стандарт устанавливает обозначение буквой «F» с добавлением числа, которое указывает на степень зернистости. Чем оно больше, тем меньше зерна и наоборот.

sami-stroim.com