Содержание

Методы неразрушающего контроля сварных соединений труб и трубопроводов ГОСТ

Содержание

- Визуальный и измерительный контроль

- Ультразвуковой контроль

- Радиографический контроль

- Капиллярный контроль

- Магнитный контроль

- Тепловой контроль

- Вихретоковый контроль

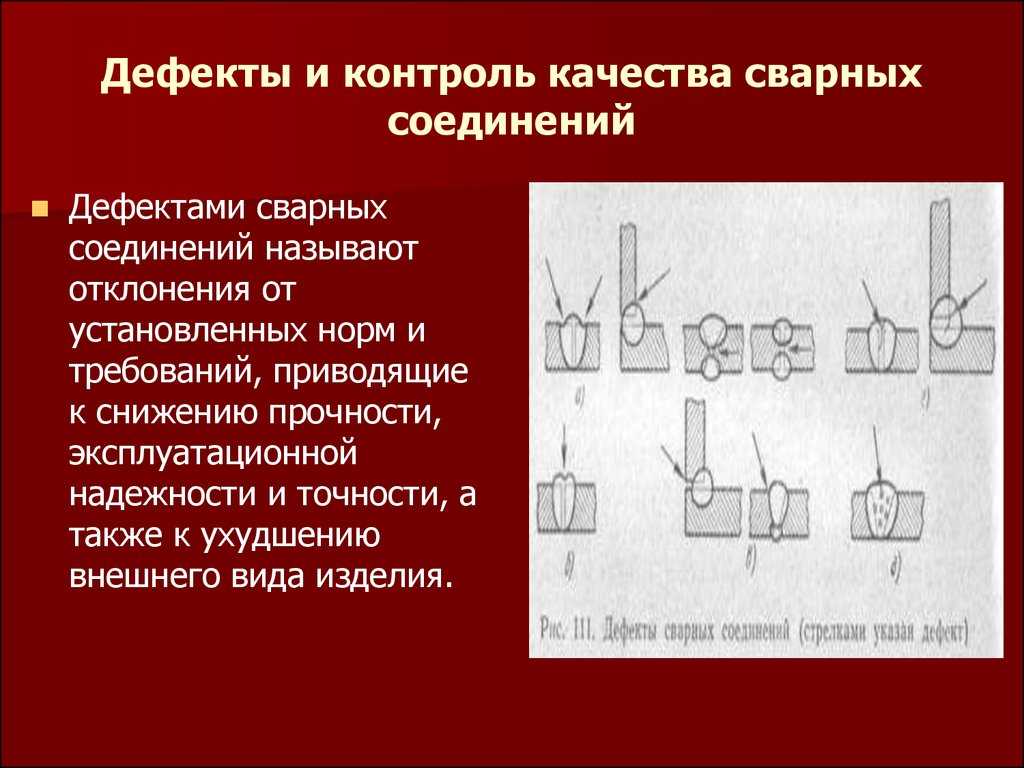

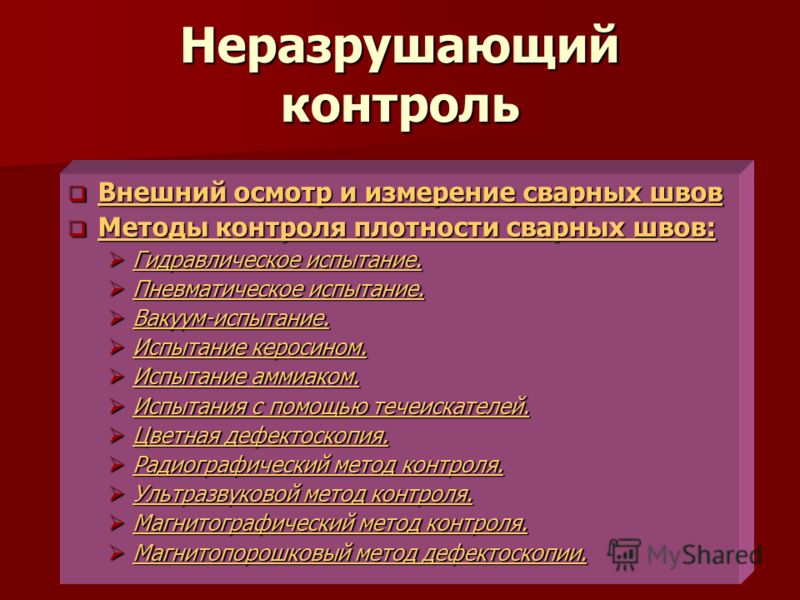

Неразрушающим контролем (сокращенно — НК) называется проверка надежности как целого объекта, так и его составляющих. При НК используются особые методы, позволяющие провести работы без разборки или выведения из эксплуатации. Базой для методов и средств контроля, сохраняющих целостность объектов и их эксплуатационные характеристики, служит исследование физических принципов. Как классифицируются виды и методы НК? Эта информация содержится в ГОСТ 18353-79.

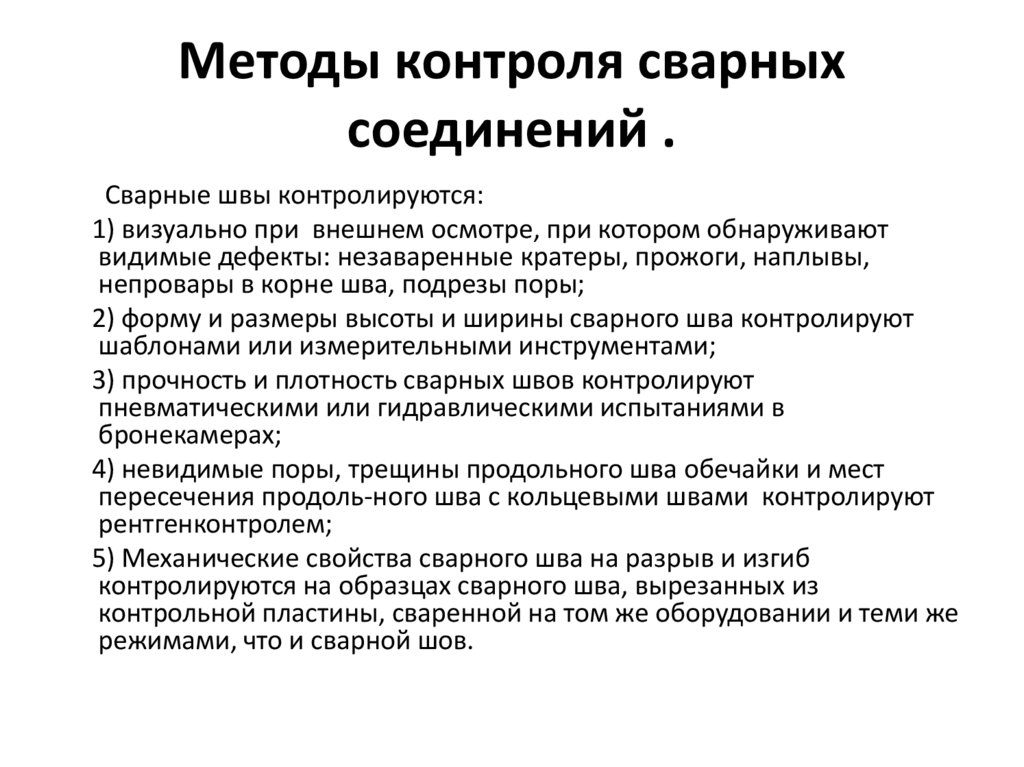

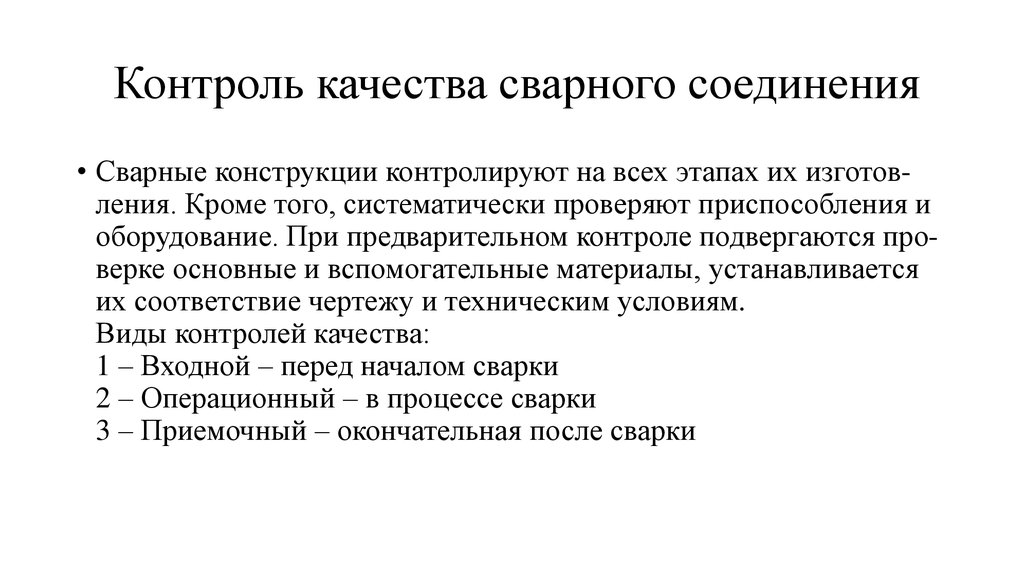

Визуальный и измерительный контроль

Базовый метод дефектоскопии, отличающийся информативностью, экономичностью и быстротой. Визуальный и измерительный контроль (ВИК) предшествует остальным методам.

Визуальный и измерительный контроль (ВИК) предшествует остальным методам.

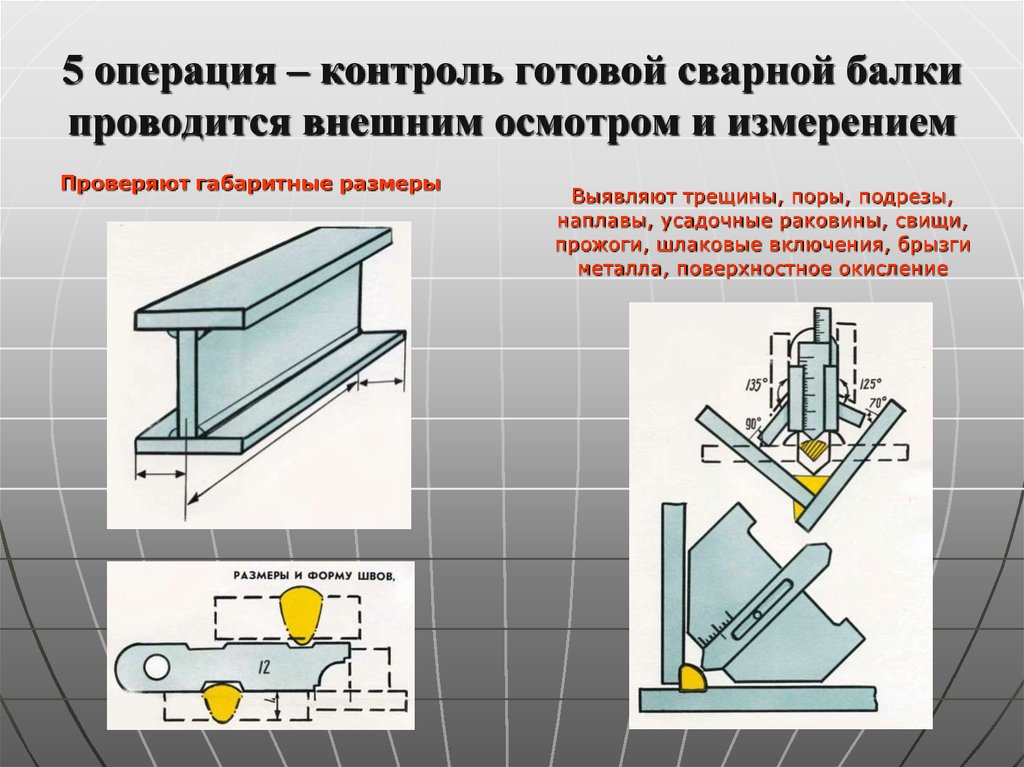

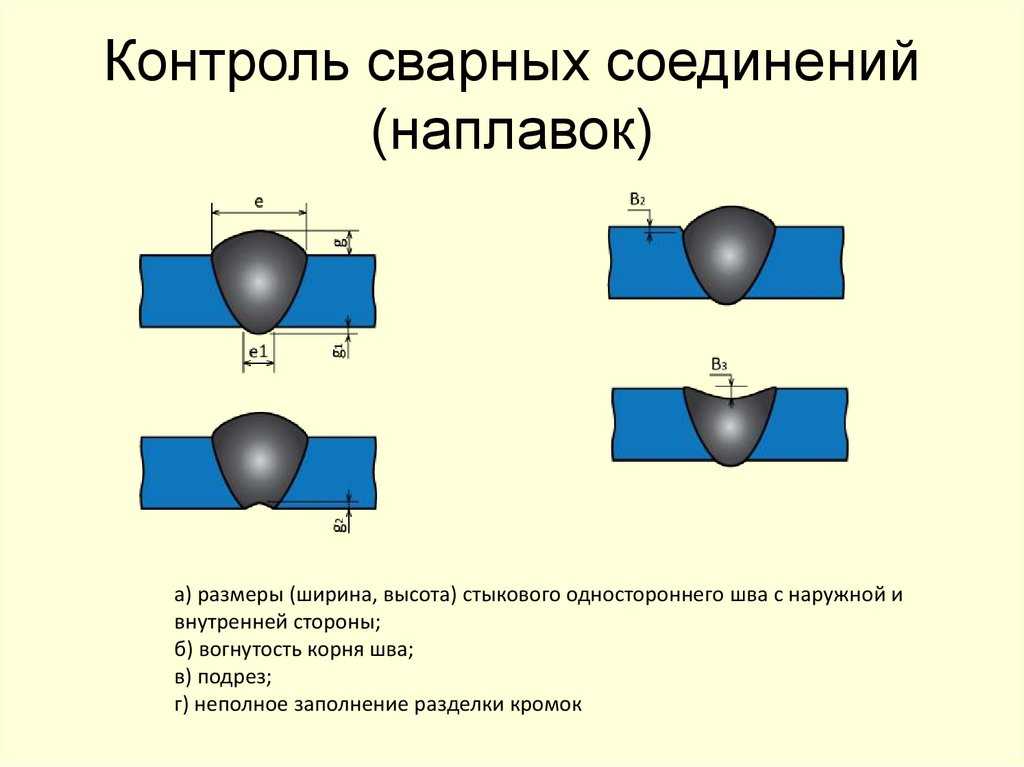

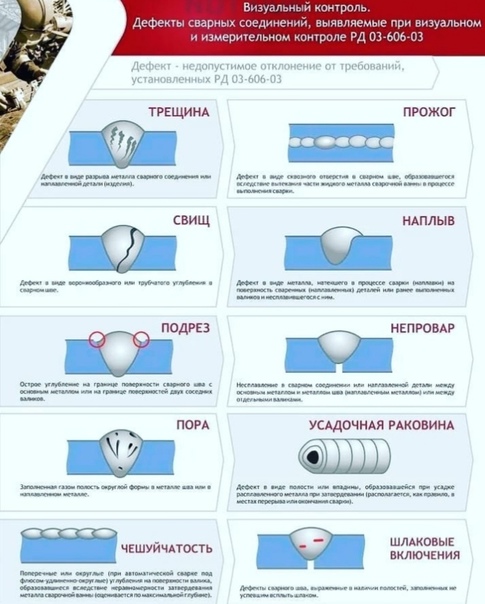

При внешнем осмотре специалисты проверяют, насколько качественно подготовлены заготовки для сварки и как выполнены сварочные швы, а также определяют качество металла. Визуальный контроль должен выявить, нет ли видимых дефектов — ржавчины, наплывов, вмятин и т.д.

Провести ВИК можно невооруженным глазом или при помощи оптических приборов (таких как зеркало, лупа или эндоскоп). Метод примечателен тем, что для него достаточно простых измерительных средств.

В настоящее время для ВИК применяются более мощные приборы, способные обнаружить даже незначительные дефекты. Визуальный и измерительный контроль нужен, чтобы оценить состояние материала и сварных соединений. Требования по выполнению процедуры перечислены в руководящих документах по оценке сооружений и технических устройств.

Ультразвуковой контроль

Один из главных методов неразрушающего контроля был предложен советским ученым С. Я. Соколовым в далеком 1928 году. Ультразвуковая дефектоскопия охватывает многие сферы, проверяя сварные соединения, трубопроводы, аппараты высокого давления и другую разнообразную продукцию. Существует множество изделий, от состояния которых зависит безопасность тысяч людей: рельсы для железнодорожного сообщения, элементы авиационных двигателей, трубопроводы атомных реакторов и др. При производстве и эксплуатации такой сложной продукции обязателен ультразвуковой контроль.

Я. Соколовым в далеком 1928 году. Ультразвуковая дефектоскопия охватывает многие сферы, проверяя сварные соединения, трубопроводы, аппараты высокого давления и другую разнообразную продукцию. Существует множество изделий, от состояния которых зависит безопасность тысяч людей: рельсы для железнодорожного сообщения, элементы авиационных двигателей, трубопроводы атомных реакторов и др. При производстве и эксплуатации такой сложной продукции обязателен ультразвуковой контроль.

Необходимо сказать о преимуществах ультразвукового метода по сравнению с другими методами НК:

- Повышенная чувствительность, которая позволяет обнаружить опасные дефекты — трещины, непровары и пр.

- Экономичность.

- Безопасность для здоровья (в сравнении с рентгеновским методом).

- Возможность проводить процедуру без прерывания рабочего процесса.

- Сохранение целостности исследуемого объекта.

- Возможность исследовать материалы разного происхождения.

При всех преимуществах ультразвуковой метод обладает и своими недостатками. Во-первых, он не дает представления ни о реальном размере дефекта, ни о его характере. Во-вторых, при контроле металлов с крупнозернистой структурой возникают затруднения из-за рассеяния и затухания ультразвука и высоких требований к поверхности контроля.

Про проведении НК возникает множество задач, и необходимость их решения дала толчок к развитию ряда акустических методов контроля. Если обратиться к ГОСТ 23829-85, то такие методы делятся на активные и пассивные. Активные методы основаны на излучении и приеме акустических волн и колебаний, а пассивные — только на приеме.

Радиографический контроль

В основе радиографического контроля (РК) лежит зависимость интенсивности проходящего через исследуемый объект гамма-излучения от материала и толщины изделия. О наличии дефектов сигнализирует неравномерность поглощаемого излучения. Делать выводы о строении объекта контроля можно, регистрируя распределение излучения на выходе.

Делать выводы о строении объекта контроля можно, регистрируя распределение излучения на выходе.

РК дает возможность выявить трещины, поры, превышение проплава, искажение корня шва, непровары, инородные включения в сварных соединениях.

Радиографический метод способен обнаружить дефекты минимальных размеров, но многое зависит от их формы и местонахождения. Проще всего выявить дефект, протяженность которого совпадает с пучком излучения. В таком случае удается получить четкое изображение на снимке границ (по сравнению с дефектами криволинейной формы).

Капиллярный контроль

Считается наиболее чувствительным методом неразрушающего контроля. Капиллярные методы основаны на том, что специальные жидкости проникают в поверхностные и сквозные дефекты. В процессе индикаторные жидкости оставляют следы — их регистрируют визуально или при помощи преобразователя. Капиллярные методы помогают определить, где расположен дефект, какова его протяженность и ориентация на поверхности. Для проведения капиллярного контроля создан ГОСТ 18442-80.

Для проведения капиллярного контроля создан ГОСТ 18442-80.

Если дефект настолько мал, что его невозможно обнаружить при ВИК, то применяется капиллярная дефектоскопия. К такому методу прибегают при работе с объектами всех размеров и форм. Что касается материалов, использованных для изготовления объектов, то к ним относятся металлы и сплавы (цветные и черные), а также неферромагнитные материалы (стекло, пластмасса и пр.). О контроле выполненных из ферромагнитных материалов объектов надо сказать отдельно. Капиллярная дефектоскопия помогает справиться с задачей, если по какой-либо причине использовать магнитопорошковый метод нельзя.

Список областей, где бывает задействован капиллярный контроль, очень широк: это авиа-, ракето-, автомобиле- и судостроение, металлургия, энергетика, химическая промышленность. Капиллярная дефектоскопия применяется для мониторинга важных объектов перед их вводом в эксплуатацию и в процессе работы.

Магнитный контроль

Это совокупность методов НК, нужных для выявления дефектов в ферромагнитных металлах и сплавах. Магнитная дефектоскопия позволяет обнаружить включения неметаллического происхождения, трещины, волосовины, флокены. Найти дефекты можно при условии их нахождения на поверхности изделия или при залегании на небольшой глубине (2-3 мм).

Суть магнитных методов заключается в исследовании магнитных полей рассеяния возле прошедших намагничивание ферромагнитных материалов. На местоположение дефекта указывают перераспределенные магнитные потоки и сформированные магнитные поля рассеяния.

Тепловой контроль

В основе метода — фиксация и преобразование ИК-излучения в видимый спектр. Тепловой метод неразрушающего контроля используют во всех промышленных областях, в которых о состоянии объектов можно судить по неоднородности теплового поля.

Сегодня тепловой метод очень востребован в строительство, производстве и теплоэнергетике. После того, как был принят новый закон о регламентировании энергоаудита объектов, направленный на экономию ресурсов, интерес к тепловому контролю усилился. В настоящее время этот метод является базовым методом для оценки состояния объектов.

После того, как был принят новый закон о регламентировании энергоаудита объектов, направленный на экономию ресурсов, интерес к тепловому контролю усилился. В настоящее время этот метод является базовым методом для оценки состояния объектов.

У теплового контроля масса плюсов — универсальность применения, оперативность, большая производительность. Кроме того, тепловой контроль можно осуществлять дистанционно. Есть несколько видов метода — контроль плотности тепловых потоков, контроль температуры, контроль теплопроводности и тепловизионный контроль.

Вихретоковый контроль

Основой для вихретокового метода НК служит взаимодействие электромагнитных полей — внешнего и поля вихревых токов, создаваемых в объекте контроля. Вихревые потоки заметил физик из Франции Араго в 1824 году. Ученый отметил, что находящийся под магнитной стрелкой медный диск вращается за счет вихревых токов.

Обычно источников электромагнитного поля становится вихретоковый преобразователь (ВТП) — индуктивная катушка.В катушках действует ток, который создает электромагнитное поле, возбуждающее вихревые токи. Их поле действует на ВТП, создавая в них ЭДС или преобразуя их сопротивление. Появившееся на катушках напряжение или сопротивление — ключ к информации о свойствах объекта.

С помощью вихретокового метода можно не только выявить дефекты и оценить свойства объектов контроля. Вихретоковый контроль широко применяется и при производстве деталей, и при их ремонте. Высокоточное современное оборудование — это возможность для обработки и хранения большого объема данных о результатах контроля. Системы сканирования автоматизированы, что увеличивает точность визуализации объекта контроля во много раз.

В каких областях используют вихретоковый контроль? Список широк:

- Вихретоковым методом исследуют сварные и резьбовые соединения, детали разнообразных форм и размеров для оборудования. Кроме того, это метод контроля корпусного оборудования, гибов трубопроводов, лопаток паровых турбин.

С помощью вихретокового метода также проверяют поверхность осевого канала роторов турбин.

С помощью вихретокового метода также проверяют поверхность осевого канала роторов турбин. - Вихретоковый контроль нужен, чтобы измерять толщину защитных покрытий, тонких труб и тонкого листового проката. Помимо этого, с помощью вихретокового метода ищут коррозионные повреждения.

- Вихретоковый метод позволяет оценить состояние металла тепломеханического оборудования (как исходное, так и текущее). Метод применим и для оценки качества термообработки; с его помощью проводят сортировку объектов и определяют состав контролируемого вещества.

- Посредством вихревых токов измеряют глубину поверхностных трещин, обнаруженных на электропроводящих материалах.

Все методы и приборы неразрушающего контроля служат одной цели — выявить даже незначительные повреждения, в том числе грибок, коррозию, расслоение. Востребованность НК объясняется просто: его методы сочетают в себе множество достоинств и соответствуют строгим требованиям промышленной безопасности.

Методы неразрушающего контроля для диагностики сварных швов

Применение оборудования и методов неразрушающего контроля для диагностики дефектов в сварных швах, полученных сваркой трением с перемешиванием.

Содержание статьи

Методы неразрушающего контроля

Кандидаты и доктора технических наук из Томского политехнического университета (ТПИ) и ФГБУН института физики прочности и материаловедения Сибирского отделения Российской академии наук в Томске провели научное исследование, чтобы ответить на вопрос – какие методы неразрушающего контроля наиболее эффективны для контроля целостности сварных швов. Специалисты компании ПЕРГАМ приняли участие в исследовании и предоставили учёным профессиональный тепловизор с высоким разрешением.

Совместно изучили возможности различных методов неразрушающей дефектоскопии для швов, полученных методом сварки трением с перемешиванием (СТП) на алюминиевых сплавах. Метод сварки трением не предполагает плавления металла в зоне сварки и поэтому имеет свои типы дефектов. В связи с этим применяли такие методы неразрушающего контроля, как ультразвуковая ФАР-дефектоскопия, вихретоковый метод и тепловизионный контроль в ходе сварки, а также металлографические исследования полученных структур. В результате были получены данные о типах дефектов и местах их залегания, которые выявляются отдельными методами. Обследовали дефекты типа стыковой линии, возникающие при сварке трением с перемешиванием. Сравнили результаты по применяемым методам, подтвердили вывод о необходимости использования комплексного подхода к дефектоскопии СТП-соединений.

В связи с этим применяли такие методы неразрушающего контроля, как ультразвуковая ФАР-дефектоскопия, вихретоковый метод и тепловизионный контроль в ходе сварки, а также металлографические исследования полученных структур. В результате были получены данные о типах дефектов и местах их залегания, которые выявляются отдельными методами. Обследовали дефекты типа стыковой линии, возникающие при сварке трением с перемешиванием. Сравнили результаты по применяемым методам, подтвердили вывод о необходимости использования комплексного подхода к дефектоскопии СТП-соединений.

Сварка трением с перемешиванием к содержанию

Метод сварки трением с перемешиванием (СТП) широко используется сегодня для сварки алюминиевых сплавов в мировой практике, о чем говорит большое число публикаций в иностранных журналах. СТП характеризуется тем, что формирование и заполнение шва происходят при температуре металла ниже температуры плавления. Во многом процесс пластификации и пластического течения деформированного и пластифицированного материала при сварке трением схож с процессами структурообразования при трении в пластичных металлах. В связи с этим рассуждения и оценки, сделанные при исследовании процессов трения, справедливы и для сварки трением с перемешиванием. В частности, это касается механизмов формирования дефектов, которые отличаются от дефектов, получаемых при сварке традиционными методами, предусматривающими плавление металла в сварочной ванне.

В связи с этим рассуждения и оценки, сделанные при исследовании процессов трения, справедливы и для сварки трением с перемешиванием. В частности, это касается механизмов формирования дефектов, которые отличаются от дефектов, получаемых при сварке традиционными методами, предусматривающими плавление металла в сварочной ванне.

В технической литературе давно и подробно исследованы типы дефектов и условия их возникновения в сварных соединениях, полученных СТП. Уменьшить вероятность, а в идеале и полностью исключить появление дефектов можно за счет подбора оптимальных параметров процесса: скорости поступательного движения инструмента вдоль шва, частоты его вращения, силы прижатия инструмента к заготовкам. Важным условием получения бездефектного шва является подготовленность кромок — отсутствие оксидных пленок и зазора между заготовками в стыке при сварке, а также небольшая степень изношенности инструмента. При правильном подборе параметров сварки и соблюдении указанных выше условий СТП гарантирует требуемую прочность соединения и отсутствие дефектов, обнаруживаемых известными методами неразрушающего контроля.

Но методы неразрушающего контроля имеют определенные ограничения. Для СТП-соединений одними из наиболее опасных и трудновыявляемых методами неразрушающего контроля дефектов являются дефекты типа стыковых линий. Они могут служить местами зарождения и распространения трещин при нагрузке, они существенно снижают прочность сварного соединения. Появление дефектов стыковых линий может быть обусловлено недостаточным перемешиванием материала в шве вследствие изношенности инструмента либо интенсивным налипанием на инструмент металла при сварке. Часто такие дефекты декорированы фрагментами оксидных пленок, перенесенных в шов с кромок свариваемых деталей, и хорошо видны на поперечном сечении шва. Однако при надлежащей обработке кромок перед сваркой заметить эти дефекты трудно даже при металлографическом анализе поперечного сечения шва. В настоящий момент возможности методов неразрушающего контроля в отношении стыковых линий не до конца ясны. Именно по этой причине мы решили изучить возможности методов неразрушающего контроля для диагностики сварных швов, полученных методом СТП.

Методы СТП в промышленном производстве

В последнее время СТП начинает находить применение и в России. Пионером использования СТП в серийном промышленном производстве ЗАО «Чебоксарское предприятие «Сеспель». На предприятии методом СТП изготавливают из алюминиевого сплава автомобильные цистерны-полуприцепы различного назначения.

В связи с широким внедрением СТП для изготовления ответственных изделий, в том числе корпусных деталей ракетно-космической техники, все большее внимание уделяется развитию неразрушающих методов контроля для диагностики сварных швов. Методы неразрушающего контроля, применяемые для СТП-соединений, включают традиционные способы, такие как радиография, ультразвуковой и вихретоковый способы, применяется термография, пенетрометрия. Перечисленные методы контроля по отдельности позволяют определять наличие дефекта с различной степенью достоверности и поэтому могут применяться с надежностью в отношении дефектов определенного типа и размера.

Методы неразрушающего контроля для поиска дефектов сварных швов

- Радиография дает возможность прямого наблюдения дефектов, но чем больше толщина свариваемого металла, тем меньше возможности метода в отношении мелких дефектов;

- Ультразвуковой метод с применением фазированных антенных решеток обладает хорошей разрешающей способностью по глубине, но также имеет ограничения при выявлении дефектов малого размера;

- Вихретоковый метод позволяет надежно находить дефекты в тонком поверхностном слое, что особенно важно при определении дефектов типа трещин.

Применение всех этих методов стандартизовано в наибольшей степени в приложении к методам сварки плавлением и в меньшей степени к методам сварки трением. Использование термографии в качестве метода контроля швов в основном ограничивается методами активного контроля с помощью контролируемого нагрева соединения. При этом они не имеют преимущества перед радиографией или ультразвуковой дефектоскопией. Преимуществом данного метода может быть использование для мониторинга поверхности шва непосредственно в процессе сварки.

Обзор литературы по типам и размерам дефектов, формируемых при сварке трением с перемешиванием, показывает, что к ним можно отнести поры малого размера, дефекты в виде строчек оксидов и стыковых линий («kissing bonds», «Lazy S» и т.д.), червоточин или каналов («wormholes», «channels»), которые располагаются на стороне набегания («advancing side»). При соответствующей обработке и подгонке кромок свариваемых изделий из алюминиевых сплавов можно значительно уменьшить вероятность появления протяженных линейных дефектов типа стыковых линий при сварке в оптимальном режиме. Однако любое отклонение от режима либо неточность примыкания кромок ведет к образованию дефектов. В связи с этим существует необходимость использования нескольких дополняющих друг друга методов контроля, особенно при производстве ответственных соединений.

Однако любое отклонение от режима либо неточность примыкания кромок ведет к образованию дефектов. В связи с этим существует необходимость использования нескольких дополняющих друг друга методов контроля, особенно при производстве ответственных соединений.

Целью данной работы является оценка и сравнение возможностей современных методов неразрушающего контроля сварных соединений для дефектоскопии СТП-швов.

Зачем это нужно?

Это необходимо для достоверного обнаружения, точной идентификации и определения размеров дефектов в реальном изделии по материалам неразрушающего контроля. В данной работе сделана попытка сравнительного анализа данных, полученных методами неразрушающего контроля – тепловизионным, ультразвуковым и вихретоковым, с результатами разрушающего контроля – металлографического анализа.

Сварное соединение и методика исследований к содержанию

Объектом исследований являлось сварное соединение двух пластин из термически неупрочняемого деформируемого сплава АМг5М в отожженном состоянии, выполненное сваркой трением с перемешиванием (рис. 1). Стыковые сварные пробы из листовых полуфабрикатов изготовляли на станции автоматической сварки листов из алюминиевых сплавов ЗАО «Чебоксарское предприятие «Сеспель». Толщина свариваемых пластин s составляла 5 мм, ширина образца w после сварки ≈185 мм, ширина сварного шва Lw = 19 мм. Длина сварных соединений, полученных при разных режимах сварки, в среднем составляла ≈500 мм.

1). Стыковые сварные пробы из листовых полуфабрикатов изготовляли на станции автоматической сварки листов из алюминиевых сплавов ЗАО «Чебоксарское предприятие «Сеспель». Толщина свариваемых пластин s составляла 5 мм, ширина образца w после сварки ≈185 мм, ширина сварного шва Lw = 19 мм. Длина сварных соединений, полученных при разных режимах сварки, в среднем составляла ≈500 мм.

За счет отклонения от штатного режима сварки путем изменения таких параметров сварочного процесса, как величина силы прижатия инструмента, частота вращения и скорость подачи инструмента, были получены образцы сварных соединений, содержащих различные дефекты. Некоторые из этих дефектов можно было наблюдать визуально на поверхности шва, а другие были скрытыми. Кромки листов также не обрабатывали перед сваркой для получения максимального числа дефектов.

Термография

Для теплового мониторинга в процессе сварки использовали тепловизор FLIR А655sc. Контроль выполняли в режиме видеосъемки. Размер кадра составлял 640×480 пикселей, частота 60 кадров/с. Тепловизор монтировали непосредственно на движущемся шпиндельном узле, в котором был установлен сварочный инструмент, на расстоянии около 30 см от образца, поле зрения составляло ≈15 см. Таким образом, зона теплового контроля оставалась неподвижной относительно сварочного инструмента и перемещалась по поверхности исследуемого образца со скоростью подачи. После записи данных проводили их обработку и строили термограмму процесса сварки. Термограмма позволяет сравнить между собой различные участки шва при одинаковых условиях остывания после прохождения сварочного инструмента и выявить возможные температурные аномалии.

Тепловизор монтировали непосредственно на движущемся шпиндельном узле, в котором был установлен сварочный инструмент, на расстоянии около 30 см от образца, поле зрения составляло ≈15 см. Таким образом, зона теплового контроля оставалась неподвижной относительно сварочного инструмента и перемещалась по поверхности исследуемого образца со скоростью подачи. После записи данных проводили их обработку и строили термограмму процесса сварки. Термограмма позволяет сравнить между собой различные участки шва при одинаковых условиях остывания после прохождения сварочного инструмента и выявить возможные температурные аномалии.

Ультразвуковой (УЗ) контроль

УЗК контроль проводили с использованием дефектоскопа с фазированной решеткой HARFANG VEO 16:128. Применяли метод секторного сканирования с пьезоэлектрическим преобразователем (ПЭП) на фазированной антенной решетке, на призме с углом 36°, с угловым разрешением 0,2°. Углы ввода составляли от 45 до 65°, частота ПЭП – 10 МГц, опорное усиление 65 дБ. В качестве иммерсионной жидкости использовали водопроводную воду.

В качестве иммерсионной жидкости использовали водопроводную воду.

Призму размещали на корневой стороне перпендикулярно шву на расстоянии 11 мм от его оси. При сканировании призма перемещалась электроприводом с постоянной скоростью ≈2 мм/с вдоль шва от его начала до конца. Призма прижималась к поверхности силой 10 Н. Секторные сканы (S-сканы) поперечного сечения шва записывались с шагом 0,2 мм и строилась полная УЗ-дефектограмма сварного соединения.

Вихретоковый контроль

Для вихретокового контроля применяли дефектоскоп Ectane. Напряжение на вихретоковом преобразователе составляло 4 В, частота 50 кГц. Использовали вихретоковый преобразователь, состоящий из 32 катушек с шириной рабочей части 50 мм. Вихретоковый преобразователь помещался на корневую сторону перпендикулярно шву так, чтобы его середина совпадала с осью шва. При сканировании он нагружался силой 10 Н и перемещался вдоль шва от начала до конца вручную со скоростью около 10 мм/с. Сканы записывались с пространственным шагом 0,1 мм и строились Axial- и Trans-сканы для всего шва.

Металлографический анализ

В качестве разрушающего метода контроля для выявления типа, положения и размеров обнаруженных дефектов применяли металлографический анализ. Образцы для анализа вырезали из сварного шва (рис. 2, а). Затем изготавливали шлифы поперечного сечения шва (рис. 2, б), а также планарного сечения – плоскости, параллельной лицевой стороне образца (рис. 2, в). Фотографировали шлифы на металлографическом инвертированном микроскопе МЕТАМ ЛВ-31 с помощью цифровой фотокамеры с разрешением 4 Мп. Для получения детализированной макроскопической картины сварного шва его фотографировали по частям с 50-кратным увеличением, затем «сшивали» отдельные цифровые фотографии в единое изображение. В связи с этим на изображениях сварного шва могут проявляться небольшие периодические неоднородности по яркости.

Результаты исследования сварных швов неразрушающими методами к содержанию

При тепловом контроле на термограммах некоторых образцов были обнаружены аномалии температурного поля в виде темной полосы по оси сварного шва (рис. 3, б). Визуальный контроль показал, что никаких изменений на поверхности шва не наблюдается (рис. 3, а).

3, б). Визуальный контроль показал, что никаких изменений на поверхности шва не наблюдается (рис. 3, а).

Ультразвуковая дефектоскопия показала, что в данном образце присутствует большое количество дефектов (рис. 3, в). Максимальное количество и интенсивность дефектов наблюдается в области начала темной полосы на термограмме (см. рис. 3, б).

Ультразвуковая дефектограмма, приведенная на рис. 3, в, представляет собой прозрачный вид сверху – на нем отображены все дефекты независимо от того, на какой глубине в образце они находятся. Анализ данного скана показал, что все обнаруженные дефекты расположены в виде цепочки на одной линии, на одинаковой глубине, на набегающей стороне шва (по общепринятой терминологии advancing side, далее AS), на расстоянии 2…3 мм от его оси.

Металлографическое исследование

Для идентификации обнаруженного дефекта был приготовлен шлиф по сечению, показанному на рис. 3. На рис. 4, а и б приведены изображение дефекта на УЗ-S-скане и фотографии поперечного сечения шлифа соответственно. Хорошо видно, что положение дефектной зоны на УЗ-скане (рис. 4, а) точно совпадает с расположением зоны, содержащей дефекты в виде пор на металлографическом шлифе. Дефектная зона расположена на глубине от 1 до 2,5 мм.

Хорошо видно, что положение дефектной зоны на УЗ-скане (рис. 4, а) точно совпадает с расположением зоны, содержащей дефекты в виде пор на металлографическом шлифе. Дефектная зона расположена на глубине от 1 до 2,5 мм.

Для того чтобы получить более ясное пространственное представление о дефекте, был выполнен послойный металлографический анализ, который показал, что дефект расположен в ядре шва, справа по ходу движения инструмента (AS), на границе с основным материалом. Он представляет собой квазипериодическую пористую структуру (рис. 4, в), период которой совпадает с периодом чешуйчатости на лицевой стороне шва (рис. 3, а).

Свищ сварного шва

По общепринятой терминологии такие дефекты можно отнести к типу worm-hole. Поры в таком дефекте сварного шва ориентированы вдоль линий пластического течения материала и представляют собой микрообъемы неправильной формы, одна из границ которых имеет форму кругового сегмента (см. рис. 4, в). Рассмотрение поперечного сечения шва показывает, что форма сечения пор близка к равноосной (см. рис. 4, б). Размер пористой области может изменяться, но ее правая граница всегда находится на стыке шва и основного материала (см. рис. 4, в). Причина формирования дефекта связана с особенностями течения пластифицированного и модифицированного трением металла вблизи границы с неподвижным металлом основы.

рис. 4, б). Размер пористой области может изменяться, но ее правая граница всегда находится на стыке шва и основного материала (см. рис. 4, в). Причина формирования дефекта связана с особенностями течения пластифицированного и модифицированного трением металла вблизи границы с неподвижным металлом основы.

В одном из образцов перед сваркой для внесения дополнительных дефектов в шов на стыке пластин было просверлено пять отверстий диаметром 5 мм и глубиной 3 мм с одинаковым интервалом. Визуальный контроль и термограмма сварки (рис. 5, а) показывают, что наличие отверстий привело к появлению непроваров на лицевой стороне шва с тем же интервалом. Места внешних непроваров однозначно идентифицируются на термограмме в виде более ярких участков по отношению к окружающим областям.

Помимо этого на термограмме видна температурная аномалия в виде темной полосы, которая начинается приблизительно с середины образца. УЗ-дефектограмма кроме внешних непроваров также показала наличие большого количества внутренних дефектов (рис. 5, б) на месте темной полосы.

5, б) на месте темной полосы.

Для приготовления металлографического шлифа была выбрана область, внешний вид которой не проявляет никаких признаков наличия дефекта (рис. 5, в). Ультразвуковой S-скан и результаты металлографических исследований данного образца приведены на рис. 6. В данном случае УЗ-дефектограмма показана не для всего образца, а только для слоя, прилегающего к лицевой стороне толщиной 1,5 мм (показан на рис. 6, а).

Здесь также наблюдается совпадение положения дефектной зоны на УЗ-S-скане (рис. 6, а) с реальным положением дефекта на металлографическом шлифе (рис. 6, б).

Анализ шлифа показывает, что по центру шва вблизи лицевой поверхности располагается дефект с поперечным размером 2…3 мм и глубиной около 2 мм (см. рис. 6, а). Он представляет собой несимметричное относительно центра шва скопление пор различной формы и размеров (см. рис. 6, б).

На шлифе, параллельном поверхности образца, выполненном на глубине 1 мм, проявляется структура дефекта, представляющая собой набор круговых сегментов, период которых совпадает с периодом чешуйчатости (рис. 6, в). Структура хорошо видна в правой части дефекта и практически не различима в левой. Кроме того, слева от описанного основного дефекта на расстоянии около 500 мкм располагается цепочка вытянутых пор, которая тянется вдоль линии сварного шва. Также обращает на себя внимание явное проявление другого дефекта – линии стыка или «Lazy S», находящейся еще левее, на расстоянии 200…300 мкм от цепочки пор (увеличенное изображение на рис. 6, в).

6, в). Структура хорошо видна в правой части дефекта и практически не различима в левой. Кроме того, слева от описанного основного дефекта на расстоянии около 500 мкм располагается цепочка вытянутых пор, которая тянется вдоль линии сварного шва. Также обращает на себя внимание явное проявление другого дефекта – линии стыка или «Lazy S», находящейся еще левее, на расстоянии 200…300 мкм от цепочки пор (увеличенное изображение на рис. 6, в).

По сути описанный дефект является заглаженным сверху плечами сварочного инструмента непроваром лицевой стороны шва. Об этом свидетельствует его структура, напоминающая структуру горной породы, каковая наблюдается внутри видимых непроваров. Несмотря на то что такой дефект располагается очень близко к лицевой поверхности шва (минимальную глубину залегания по рис. 6, б можно оценить примерно в 100 мкм), его невозможно обнаружить методами визуального контроля.

Еще одним интересным фактом, требующим дальнейшего анализа, является то, что на УЗ-дефектограмме (см. рис. 6, а) проявление сплошного непровара под лицевой стороной шва практически совпадает с проявлением края шва.

рис. 6, а) проявление сплошного непровара под лицевой стороной шва практически совпадает с проявлением края шва.

Для проверки влияния механической обработки СТП-соединения на возможное появление новых дефектов была проведена фрезеровка группы образцов с лицевой стороны сварного шва до толщины 2,5 мм. После фрезеровки в некоторых образцах УЗ-дефектоскопия зафиксировала несплошность вблизи корневой стороны практически по всей длине сварного шва. Для проверки наличия выхода несплошности на поверхность была проведена вихретоковая дефектоскопия корневой стороны образцов.

Ультразвуковая и вихретоковая дефектоскопия сварного шва

Результаты УЗ- и вихретоковой дефектоскопии для одного из образцов приведены на рис. 7. По сравнению с данными контроля до фрезеровки значительно увеличилась длина участков несплошности по корню шва, обнаруженных УЗ-дефектоскопией, и существенно возросла амплитуда отраженного акустического сигнала. Кроме того, вихретоковой дефектоскопией, проведенной до фрезеровки, несплошностей в корне шва обнаружено не было.

При сравнении результатов двух видов контроля обращает на себя внимание то, что соответствие между дефектами, обнаруженными УЗ- (рис. 7, а) и вихретоковым (рис. 7, б) методами, наблюдается только на отдельных участках шва. На одних участках больше дефектов найдено УЗ-дефектоскопией, на других – вихретоковой. Кроме того, вихретоковым методом не обнаруживается цепочка дефектов на расстоянии 2…3 мм от осевой линии шва, которая хорошо видна на УЗ-дефектограмме (см. рис. 7, а).

Для идентификации обнаруженных дефектов был сделан металлографический шлиф по сечению, показанному на рис. 7. Сечение выбрано так, чтобы на него попали и несплошность корня, и один из цепочки дефектов, параллельной оси шва.

Положение дефектов на УЗ-S-скане (рис. 8, а), как и в рассмотренных случаях, точно совпадает с их реальным положением (рис. 8, б). Металлография показала, что дефекты соответствуют трещинам, начинающимся с корневой стороны шва. Дефект на оси шва (рис. 8, в) представляет собой отражение от трещины с небольшим раскрытием, распространяющейся вдоль линии стыка пластин – дефекта типа «Lazy S». Другой дефект соответствует более короткой трещине, расположенной правее, практически на краю корневой стороны сварного шва (рис. 8, г).

Другой дефект соответствует более короткой трещине, расположенной правее, практически на краю корневой стороны сварного шва (рис. 8, г).

Так как кромки шва перед сваркой специально не приготавливались, то дефекты линии стыка «Lazy S» присутствовали во всех образцах, но были обнаружены только в данном случае, когда по дефекту распространилась трещина.

Полученные данные показывают, что наиболее надежным методом, использованным в работе для обнаружения дефектов тех типов (за исключением линии стыка), которые присутствовали в исследуемых образцах, является ультразвуковой метод неразрушающего контроля с применением фазированной антенной решетки. Он позволил обнаружить поры размером около 200 мкм и трещины с небольшим раскрытием. Применение фазированной решетки позволяет непосредственно видеть место расположения дефекта на предварительно заданной маске сварного шва и судить о его размере по амплитуде отраженного сигнала.

Результаты тепловизионного контроля свидетельствуют о хороших перспективах его применения в качестве первичного метода обнаружения критических дефектов в процессе мониторинга процесса СТП. Он дает возможность однозначно идентифицировать непровар по лицевой стороне шва. Также с помощью тепловизора можно обнаружить непровар под поверхностью материала по наличию темной полосы на термограмме. В то же время такая же темная полоса наблюдалась и в другом образце, в котором присутствовали дефекты типа worm-hole. Только по наличию температурной аномалии в виде темной полосы нельзя однозначно судить о наличии дефекта того или иного типа. Для более точной идентификации дефектов сварного шва необходимо увеличение разрешающей способности тепловизионной съемки, а также дальнейшее совершенствование процесса обработки данных.

Он дает возможность однозначно идентифицировать непровар по лицевой стороне шва. Также с помощью тепловизора можно обнаружить непровар под поверхностью материала по наличию темной полосы на термограмме. В то же время такая же темная полоса наблюдалась и в другом образце, в котором присутствовали дефекты типа worm-hole. Только по наличию температурной аномалии в виде темной полосы нельзя однозначно судить о наличии дефекта того или иного типа. Для более точной идентификации дефектов сварного шва необходимо увеличение разрешающей способности тепловизионной съемки, а также дальнейшее совершенствование процесса обработки данных.

По сравнению с описанными методами вихретоковый контроль позволяет обнаруживать дефекты только на поверхности и в непосредственной близости от нее. В случае фрезерованного образца проявление дефекта в виде продольной трещины по корню шва на вихретоковом скане не совпадает с УЗ-дефектограммой. С учетом потенциально высокой чувствительности вихретокового метода в данном случае, возможно, имели место неоптимальные калибровка дефектоскопа и подбор параметров сканирования. Чтобы гарантированно получить точные данные при использовании вихретокового метода контроля, рекомендуем использовать современные цифровые вихретоковые дефектоскопы.

Чтобы гарантированно получить точные данные при использовании вихретокового метода контроля, рекомендуем использовать современные цифровые вихретоковые дефектоскопы.

В целом полученные в совместном исследовании результаты показывают, что представленный комплексный подход может быть рекомендован для повышения достоверности обнаружения дефектов, получаемых при сварке трением с перемешиванием. Сравнительный анализ результатов дефектоскопии, полученных разными методами неразрушающего контроля, может помочь в выборе наиболее подходящего метода для выявления дефектов конкретного типа.

Исследование выполнено при финансовой поддержке Министерства образования и науки РФ (договор № 02.G25.31.0063) в рамках реализации Постановления Правительства РФ № 218.

Библиографический список

- Mishra R. S., Mahoney M. Friction stir welding and processing. ASM International, 2007. 360 p.

- Friction stir welding: From basics to applications / еd. by D. Lohwasser and Zh.

Chen Woodhead Publishing Limited and CRC Press LLC, 2010. 432 р.

Chen Woodhead Publishing Limited and CRC Press LLC, 2010. 432 р. - Бакшаев В. А., Васильев П. А. Сварка трением с перемешиванием в производстве крупногабаритных изделий из алюминиевых сплавов // Цветные металлы. 2014. № 1. С. 75 – 79.

- Неразрушающий контроль: справочник: в 8 т. Т. 3 / под ред. В. В. Клюева. М.: Машиностроение, 2006. 864 с.

- Неразрушающий контроль: справочник: в 8 т. Т. 2. Кн. 1, 2 / под ред. В. В. Клюева. М.: Машинострое- ние, 2006. 688 с.

- Вавилов В. П. Инфракрасная термография и те- пловой контроль. 2-е изд., доп. М.: ИД «Спектр», 2013. 544 с.

- Rubtsov V. E., Tarasov S. Yu., Kolubaev A. V. One-dimensional model of inhomogeneous shear in sliding // Phys. Mesomech. 2012. V. 15. N 5–6. Р. 337 – 341.

Все публикации

Другие публикации

3 причины добавить в свой арсенал зонд с внутренним рабочим каналом

Коммерческие авиакомпании имеют сжатые сроки для выполнения тех или иных задач, поэтому техническое обслуживание выполняется строго по графику, и начинается с оснащения команды необходимыми инструментами визуального контроля. Читайте о трех причинах добавления в свой арсенал зонда с внутренним рабочим каналом.

C-скан развёртка в УЗ ФР для контроля коррозии и расслоений

Принцип C-скан развёртки, который используется для контроля коррозии и расслоений отводов трубопроводов. C-скан развёрстка — это двухмерное представление данных, которое представляет собой вид сверху, изображение плоскости объекта контроля на выбранном участке глубины.

IQ FireWatch — эффективное решение для предотвращения природных пожаров

Обеспечение пожарной безопасности — одна из главных задач государства. Лучший способ не допустить природный пожар — предупредить его, найти очаг возгорания на стадии задымления и принять меры по тушению. Мы знаем, как предотвратить природные пожары на ранней стадии и у нас есть для этого проверенное решение.

Сравнение методов неразрушающего контроля сварки

- Главная

- Сравнение методов неразрушающего контроля сварки

Сравнение методов неразрушающего контроля сварки

Одним из наиболее распространенных применений неразрушающего контроля (НК) является проверка целостности сварного шва. Это связано с тем, что сварные швы чрезвычайно распространены в критически важных промышленных приложениях по всему миру. Возможность неразрушающего контроля сварных швов имеет важное значение, поскольку разрушение сварного шва для проверки требует замены его новым, непроверенным сварным швом. Таким образом, произошло значительное технологическое развитие в широкой области методов неразрушающего контроля сварки.

Возможность неразрушающего контроля сварных швов имеет важное значение, поскольку разрушение сварного шва для проверки требует замены его новым, непроверенным сварным швом. Таким образом, произошло значительное технологическое развитие в широкой области методов неразрушающего контроля сварки.

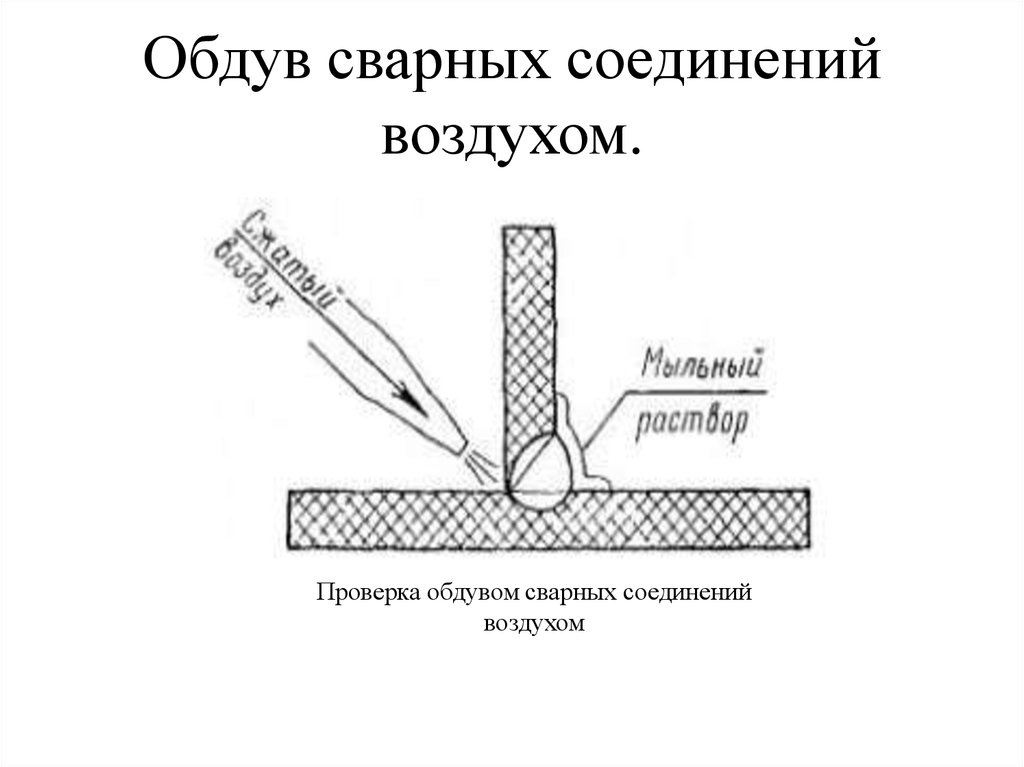

Для проверки сварных швов можно использовать множество различных методов неразрушающего контроля. Начиная с самых простых визуальных и соматических тестов, методы увеличивают скорость и эффективность с использованием широкого спектра технологий. Погружение в жидкость, радиоактивные волны, электромагнетизм и акустические методы позволяют исследовать внутреннюю структуру сварных швов. Однако некоторые методы более действенны и эффективны, чем другие.

Методы неразрушающего контроля, используемые для сварки

Цель каждого метода неразрушающего контроля, используемого для сварки, одна и та же: обнаружить любые внутренние дефекты, которые могут вызвать разрушение сварного шва. Поскольку последствия разрушения сварного шва варьируются от незначительных до экстремальных, возрастает и важность испытаний. Многие сварочные работы могут причинить серьезный вред в случае отказа, что требует высокого уровня возможностей тестирования. В то же время сварные швы широко распространены в современном индустриальном обществе, что требует эффективных режимов испытаний.

Поскольку последствия разрушения сварного шва варьируются от незначительных до экстремальных, возрастает и важность испытаний. Многие сварочные работы могут причинить серьезный вред в случае отказа, что требует высокого уровня возможностей тестирования. В то же время сварные швы широко распространены в современном индустриальном обществе, что требует эффективных режимов испытаний.

Наиболее распространенными видами неразрушающего контроля сварных швов, за исключением простого сенсорного контроля, являются проникающая жидкость, радиографический, магнитопорошковый, вихретоковый и ультразвуковой контроль.

Капиллярная дефектоскопия

Несмотря на простоту в принципе, пенетрантная дефектоскопия может оказаться сложной для эффективного проведения. Этот метод изолирует область тестирования, а затем пытается пропустить через нее жидкость. Если жидкость отказывается проходить через сварной шов, то сварной шов надежен. Однако, если трещины или дефекты проходят через сварной шов, то же самое произойдет и с жидкостью. Это показывает техническим специалистам не только наличие дефекта, но и то, где его можно найти. Хотя это может быть эффективным методом, разделение областей для тестирования, а также транспортировка и хранение жидкостей могут сделать его громоздким. Кроме того, он ничего не делает для обнаружения закрытых пустот внутри объекта, дефектов, которые не касаются поверхности.

Это показывает техническим специалистам не только наличие дефекта, но и то, где его можно найти. Хотя это может быть эффективным методом, разделение областей для тестирования, а также транспортировка и хранение жидкостей могут сделать его громоздким. Кроме того, он ничего не делает для обнаружения закрытых пустот внутри объекта, дефектов, которые не касаются поверхности.

Рентгенография

Радиографический контроль использует рентгеновские лучи для наблюдения за внутренней структурой сварных швов (и других объектов). Этот метод может обнаруживать герметичные внутренние пустоты, а также трещины и дефекты, обнаруженные методом капиллярной дефектоскопии. Без необходимости удержания жидкости этот метод может работать быстрее, чем проникающая жидкость. Однако радиоактивность, присущая этому методу, создает серьезные проблемы. Оборудование требует бережного отношения. Технические специалисты должны принимать серьезные меры предосторожности. Посторонний персонал не должен находиться в зоне испытаний во время проведения испытаний. Эти проблемы безопасности создают логистические препятствия, снижающие эффективность рентгенографического тестирования.

Эти проблемы безопасности создают логистические препятствия, снижающие эффективность рентгенографического тестирования.

Магнитопорошковый контроль

Магнитопорошковый контроль исследует внутреннюю часть ферромагнитных объектов, таких как сварные швы из углеродистой стали, путем изучения их влияния на магнитные поля. Наведенное магнитное поле проходит через объект, и любые дефекты или неровности наблюдаются по тому, как они препятствуют магнитному полю. К сожалению, краска не является ферромагнитной, поэтому ее необходимо удалять перед осмотром и заменять после. Другие неровности поверхности также могут исказить показания. Эти недостатки снижают эффективность магнитопорошкового тестирования, делая его дорогостоящим для крупномасштабных режимов тестирования.

Вихретоковый контроль

Как и магнитопорошковый контроль, вихретоковый контроль основан на электромагнетизме для обнаружения дефектов сварных швов. В отличие от магнитопорошкового контроля, вихретоковые методы обычно не требуют подготовки поверхности — они работают эффективно, несмотря на слой краски. Это резко повышает сравнительную эффективность вихретокового контроля. Однако вихретоковая технология не может обнаруживать дефекты глубоко под поверхностью более крупных сварных швов, что требует использования другого метода.

Это резко повышает сравнительную эффективность вихретокового контроля. Однако вихретоковая технология не может обнаруживать дефекты глубоко под поверхностью более крупных сварных швов, что требует использования другого метода.

Ультразвуковой контроль

Из-за скорости и возможностей ультразвуковой контроль является предпочтительным методом неразрушающего контроля сварных швов. Высокочастотные акустические волны вводятся в сварной шов с помощью преобразователя. Любые внутренние изменения в структуре, включая трещины, пустоты или деформации, могут изменить передачу этих звуковых волн через сварной шов. Эти изменения можно обнаружить с той же стороны сварного шва, на которую была введена волна, что позволяет ультразвуковому прибору интерпретировать их отражательную способность. Звуковые волны также могут быть обнаружены на дальней стороне сварного шва и интерпретированы на основе их коэффициента пропускания. Датчики с несколькими датчиками, использующие технику, называемую фазированной решеткой, могут быстро сканировать широкую полосу внутренней части сварного шва. Мощное программное обеспечение может эффективно анализировать изображения, отображая результаты для технических специалистов.

Мощное программное обеспечение может эффективно анализировать изображения, отображая результаты для технических специалистов.

Лучший метод неразрушающего контроля сварки

В то время как многие методы неразрушающего контроля позволяют обнаруживать дефекты в сварных швах, которые позволяют прогнозировать отказ, наиболее эффективным методом является ультразвуковой контроль с фазированной решеткой. Без недостатков безопасности, трудоемкой настройки или громоздкого вспомогательного оборудования, как в более ранних методах, ультразвук позволяет техническим специалистам выполнять быстрые проверки без ущерба для точности.

Компания Zetec десятилетиями является передовым поставщиком оборудования для ультразвукового контроля Чтобы узнать больше об использовании ультразвукового контроля сварных швов, свяжитесь с нами сегодня .

Отдел продуктов неразрушающего контроля

Разработчики Zetec являются ведущими экспертами в области ультразвуковых и вихретоковых технологий, и мы можем помочь вам сориентироваться в любом из наших решений или устройств для неразрушающего контроля.

Методы контроля сварных швов: разрушающий и неразрушающий

Перечисленные ниже методы контроля сварных швов очень специфичны и требуют навыков и умений. Эти тесты проверяют навыки сварщика наряду с качеством сварной металл и прочность сварного соединения для каждой разновидности металла, используемого в промышленности.

Зачем нужны испытания сварки?

Ошибка в процессе сварки может привести к значительному повреждению металла шва, что приведет к потере прочности, долговечности и разрушению конструкции. Эти методы испытаний сварки , такие как визуальный осмотр и другие, являются гарантией того, что продукты безопасны для предполагаемого использования.

Они обеспечивают соблюдение установленных стандартов плавного хода без множества ошибок и возможных дополнительных расходов.

Методы физических испытаний сварки

Эти типов испытаний сварки можно условно разделить на два типа.

- Разрушающий контроль

- Неразрушающий контроль (НК)

Эти испытания могут выявить дефекты, которые обычно не видны невооруженным глазом.

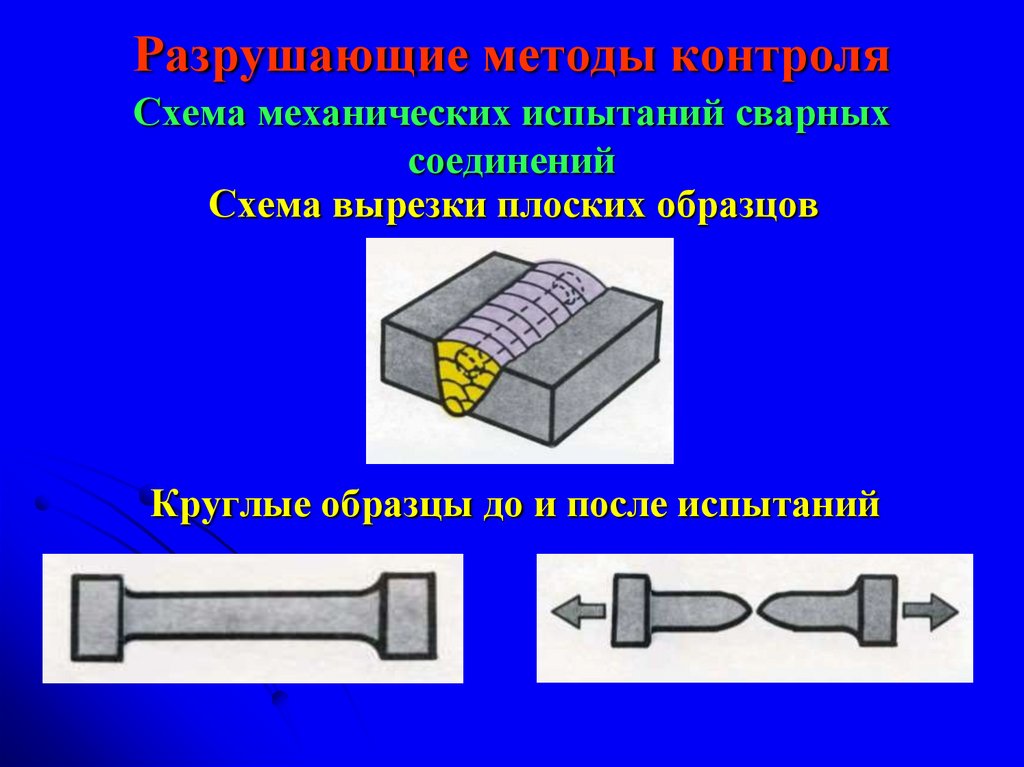

Разрушающие испытания

Испытания на растяжение и изгиб являются разрушающими, поскольку образцы нагружаются до тех пор, пока они не разрушатся, чтобы получить желаемую информацию.

Эти разрушающие испытания делятся на две категории

- Испытания на базе мастерской

- Лабораторные испытания, такие как химические, коррозионные, микроскопические и макроскопические испытания с использованием стекол.

Неразрушающие испытания (НК)

Целью этих испытаний является проверка сварного шва без каких-либо повреждений. Они могут включать рентгеновские лучи, гидростатические испытания и т. д., а также именуемые NDE или неразрушающим контролем и NDI или неразрушающим контролем.

Типы неразрушающего контроля (НК)

youtube.com/embed/uiIyJbq65RA» allowfullscreen=»»/>

Типы разрушающего контроля Физический сварной шов

Кислота воздействует на края дефектов в основном металле или металле сварного шва и идентифицирует дефекты сварного шва. В состоянии дефекта граница между основным металлом и металлом шва становится подчеркнутой и может четко определить дефект, который в противном случае не виден невооруженным глазом. Это испытание проводят по поперечному сечению сварного шва.

Кислотные растворы, используемые здесь, представляют собой соляную кислоту, персульфат аммония, азотную кислоту или йод и йодид калия для травления углеродистой и низколегированной стали.

2. Направляемый тест на изгиб

Направляемый тест на изгиб используется для определения качества металла шва в корне и на поверхности сварного соединения. Они также оценивают плавление и степень проникновения в основной металл, а также эффективность сварного шва. Испытания этого типа можно проводить на приспособлении. Необходимые образцы для испытаний вытачиваются из уже сваренных пластин, толщина этих образцов должна быть в пределах возможностей нашего приспособления для гибки. Образец для испытаний помещают на опоры штампа, являющегося нижней частью приспособления. Плунжер гидравлического домкрата вдавил в него образец и закрепил видимую форму штампа.

Испытания этого типа можно проводить на приспособлении. Необходимые образцы для испытаний вытачиваются из уже сваренных пластин, толщина этих образцов должна быть в пределах возможностей нашего приспособления для гибки. Образец для испытаний помещают на опоры штампа, являющегося нижней частью приспособления. Плунжер гидравлического домкрата вдавил в него образец и закрепил видимую форму штампа.

Требование этого испытания выполнено путем изгиба образцов на 180 градусов, и теперь они признаны пройденными. Нет, любая трещина более 3,2 мм в любом измерении должна быть видна на поверхности. Испытания на торцевой изгиб проводятся на приспособлении, когда шов обращен к сварному шву на растяжение, то есть вне изгиба. Теперь испытание на корневой изгиб выполняется на приспособлении с лицевой стороной шва, находящейся под напряжением, как и снаружи изгиба. Управляемые испытания на изгиб показаны на рисунке.

Примечания:

- Толщина листа T-Test

- Закаленный валик можно использовать на выступах, если это необходимо

- Конкретный размер для 3/7 листа

- Все указанные размеры указаны в дюймах.

3. Испытание на свободный изгиб

Этот подход к испытанию на изгиб без физического сварного шва предназначен для оценки пластичности металла, наплавленного в сварном соединении. Образец для этого испытания получают механической обработкой из сварной пластины с перекрытием шва, как показано на рисунке А.

Время скругления каждого угла образца в длину по радиусу, не превышающему 1/10 толщины образца. Инструмент маркирует, если таковые ожидаются, по длине образца. Две разметочные линии наносят на лицевую сторону на расстоянии 1,6 мм от края сварного шва. Теперь измерьте расстояние между двумя линиями в дюймах и запишите его как начальное расстояние X. Концы испытуемого образца сгибают под углом примерно 30 градусов, эти изгибы составляют примерно 1/3 длины с каждого конца. Точка сварки расположена по центру, чтобы убедиться, что весь изгиб происходит в сварном шве.

Изогнутый испытательный образец сначала помещают в машину, способную оказывать большое сжимающее усилие, и непрерывно изгибают до появления трещины более 1/16 дюйма в любом измерении, видимом на поверхности сварного шва. При отсутствии трещин изгибание можно продолжать до тех пор, пока образец толщиной 1/4 дюйма или меньше не станет возможным для испытания в тисках. Тяжелый лист обычно испытывается на гибочных приспособлениях или прессе.

При отсутствии трещин изгибание можно продолжать до тех пор, пока образец толщиной 1/4 дюйма или меньше не станет возможным для испытания в тисках. Тяжелый лист обычно испытывается на гибочных приспособлениях или прессе.

Вы можете использовать силовой компрессионный пресс или тиски при проведении испытания на свободный изгиб, лучше обработать верхнюю и нижнюю пластины гибочных устройств, чтобы поверхности были параллельны концам испытуемого образца. Это упражнение предотвратит соскальзывание и выпадение образца из испытательного оборудования при его изгибе.

Испытание сварного металла на свободный изгиб.

После завершения испытания на изгиб после сгибания испытуемого образца расстояние между размеченными линиями измеряют в дюймах и записывают как расстояние Y. Чтобы рассчитать процент удлинения, вычтите число X из расстояния Y, разделите его на X или начальное значение расстояние и умножьте на 100. Обычно требованием для прохождения этого испытания является минимальное удлинение на 15% и отсутствие трещин размером более 1/16 дюйма в любом измерении на поверхности сварного шва.

Это свободное испытание на изгиб в основном заменяется управляемым испытанием на изгиб всякий раз, когда мы находим в нашем распоряжении испытательное оборудование Испытание на обратный изгиб.

4. Испытание на обратный изгиб

Это физическое испытание сварного шва, предназначенное для определения качества металла шва и степени проникновения в корень Y стыкового соединения после сварки. Образец или образец, используемые для испытания, аналогичны испытанию на свободный изгиб, за исключением того, что они изгибаются корнем сварного шва в сторону растяжения или наружу. Испытываемые образцы необходимо согнуть 90 градусов без отрыва. Этот физический тест обычно заменяется управляемым тестом на изгиб.

5. Испытание на излом

Это испытание на излом было разработано для обнаружения в металле шва сварного стыкового соединения любых внутренних дефектов, таких как шлаковые включения, непровар, газовые карманы, окисленный металл и пригоревший металл. Заготовить образец из сварного соединения механической обработкой или резкой кислородно-ацетиленовой горелкой. Каждому краю сустава дается прорезь, прорезанная пилой через центр. Подготовленную часть образца перекрывают двумя стальными блоками. Теперь забивайте образец тяжелым молотком до тех пор, пока участок сварного шва между пазами не разрушится.

Заготовить образец из сварного соединения механической обработкой или резкой кислородно-ацетиленовой горелкой. Каждому краю сустава дается прорезь, прорезанная пилой через центр. Подготовленную часть образца перекрывают двумя стальными блоками. Теперь забивайте образец тяжелым молотком до тех пор, пока участок сварного шва между пазами не разрушится.

Обнажаемый металл должен быть полностью расплавлен и свободен от шлаковых включений. Газовые карманы, если таковые имеются, никогда не должны быть больше 1,6 мм в верхнем измерении. Количество газовых карманов не должно превышать 6.

Для оценки прочности угловых сварных швов используется другой метод испытания на разрыв, который называется Разрыв углового сварного шва. Тест. Здесь усилие прикладывается прессом, ударом молота, давлением испытательной машины к вершине V-образного образца до разрыва углового сварного шва. Теперь осмотрите поверхность излома на предмет прочности сварки.

6. Испытание на растяжение

Испытание на растяжение

Испытание на растяжение предназначено для проверки прочности сварного соединения. Часть подлежащей испытанию сварной плиты должна помещаться на полпути сварного шва в челюсти испытательной машины. Перед испытанием измеряют ширину и толщину испытуемого образца. Чтобы рассчитать площадь в квадратных дюймах, умножьте это перед тестированием и рассчитывайте, умножая эти 2 цифры, как в формуле на рисунке.

Образец для испытания на физическую прочность сварного шва при растяжении теперь установлен на машине, которая будет оказывать достаточное тяговое усилие, чтобы разрушить образец. Машина для испытаний может быть переносной или стационарной. Переносная испытательная машина, работающая по гидравлическому принципу, достаточному для того, чтобы тянуть и сгибать образец, показана на рисунке.

Во время тестирования этой машины на манометре отображается нагрузка в фунтах. Станок стационарного типа показывает нагрузку, приложенную к балансировочной балке. В каждом случае нагрузка регистрируется в момент разрыва. Образцы, разрушенные при испытании на растяжение, показаны на рисунке.

В каждом случае нагрузка регистрируется в момент разрыва. Образцы, разрушенные при испытании на растяжение, показаны на рисунке.

Переносная машина для испытания на прочность на растяжение и изгиб.

Прочность на растяжение определяется напряжением в фунтах на квадратный дюйм. Его рассчитывают, разделив разрывную нагрузку образца на начальную площадь поперечного сечения образца. Приемлемые нормы прочности сварных швов на растяжение: образец должен вытягиваться не менее чем на 90% предела прочности основного металла.

Прочность на сдвиг продольного и поперечного углового шва оценивают по растягивающему напряжению испытуемых образцов. Ширина испытуемого образца измеряется в дюймах. Испытываемый образец разрывается под действием растягивающей нагрузки и отмечается максимальная нагрузка в фунтах. Прочность на сдвиг определяется путем деления максимальной нагрузки на длину разорвавшегося углового шва. Он отмечен как фунт на линейный дюйм. Прочность на сдвиг в фунтах на дюйм можно получить, разделив прочность на сдвиг в фунтах на погонный дюйм на средний размер сварного шва в дюймах. Образцы изготавливаются шире требуемой и обрабатываются до требуемых размеров.

Образцы изготавливаются шире требуемой и обрабатываются до требуемых размеров.

Неразрушающие испытания

1. Гидростатические испытания

Этот тип физических испытаний посредством неразрушающих испытаний проводится для проверки качества сварки в закрытых контейнерах, таких как резервуары и сосуды под давлением. Испытание проводят, заполняя сосуд водой и создавая давление, превышающее рабочее давление сосуда. Большие резервуары иногда наполняют водой без какого-либо давления, чтобы установить возможную утечку из-за дефектных сварных швов. Иногда мы можем провести проверку на утечку с помощью масла, когда пар выходит из сосуда и становится видимым просачивание масла.

2. Испытание магнитными частицами

Этот метод контроля или метод физических испытаний сварных швов применяется к сварным швам и изделиям из сталей из магнитных сплавов. Этот тест используется только для ферромагнитных материалов, где осажденный материал также является ферромагнитным. С помощью электрического тока большой силы в образце создается сильное магнитное поле.

С помощью электрического тока большой силы в образце создается сильное магнитное поле.

Поле, в котором ощущается утечка, создается любой брешью, пересекающей поля в тестовой части. Полюса образуются локально из-за возникновения полей утечки. Сформированные полюса притягивают и удерживают магнитные частицы, размещенные на поверхности с заданной целью. Образец дефекта или разрыва, показанный этими частицами на поверхности детали, является индикатором дефекта.

3. Рентгеновский контроль

Этот рентгенографический метод физического контроля позволяет выявить наличие и характер внутренних дефектов в образце сварного шва, таких как трещины, пузыри, шлак и зоны непровара. Мы держим рентгеновскую трубку на одной стороне сваренной пластины образца и рентгеновскую пленку, специально разработанную чувствительную эмульсию, на другой стороне. В случае развития дефектов металлической пластины это проявляется в виде темных пятен, полос. Эти дефекты могут быть интерпретированы оператором, имеющим опыт работы с этими методами контроля.

Рентгеновский контроль показывает пористость и глубокое проникновение корня, как показано на рисунке.

4. Гамма-тест

Этот радиографический метод физического контроля и контроля сварных швов аналогичен рентгеновскому методу, за исключением того, что эти гамма-лучи исходят из капсулы сульфата радия, а не из трубки в рентгеновском излучении.

Короткая длина волны гамма-излучения делает его идеальным для проникновения в секции большей толщины. Время, необходимое для экспонирования, больше, чем для рентгеновского излучения, из-за меньшей скорости образования гамма-лучей.

Рентгеновский контроль чаще всего используется при радиографическом контроле, но портативность является уникальной особенностью гамма-излучения.

5. Испытание флуоресцентным проникающим красителем

Этот неразрушающий контроль физического проникновения флуоресцентного вещества предназначен для обнаружения утечек, трещин, пор и несплошностей в материалах. Это лучший выбор для немагнитных материалов, таких как магний, алюминий и аустенитная сталь, для обнаружения любых утечек в каждом типе сварного шва. Краситель смывается водой, обладает высокой флуоресценцией и исключительными проникающими свойствами.

Это лучший выбор для немагнитных материалов, таких как магний, алюминий и аустенитная сталь, для обнаружения любых утечек в каждом типе сварного шва. Краситель смывается водой, обладает высокой флуоресценцией и исключительными проникающими свойствами.

Краситель наносится на тестируемую поверхность кистью, распылением и погружением. Излишки материала удаляют протиранием, ополаскиванием, смоченной водой тряпкой. Проявитель можно наносить сухим или влажным способом на поверхность после ее надлежащей очистки. Пенетрант, обработанный проявителем, показывает блестящие флуоресцентные индикаторы в темноте.

Преимущества метода определения красителя

- Экономичность при низких затратах

- Простота процесса и его интерпретация

- Не требуется много обучения,

- , используемые для железовых и цветных металлов

Недостатки этого физического метода

- Май может пропустить проблему под поверхностью

- не работает на пористой поверхности

типов Dye.

Тип A – Этот тип красителя излучает видимый свет при просмотре с использованием черного света.

Тип B – краситель яркого цвета можно исследовать при обычном свете и легко использовать в полевых условиях.

6. Испытание на твердость

Способность вещества препятствовать вдавливанию локализованного смещения определяется как твердость. Мы можем просто сказать сопротивление износу, истиранию и вдавливанию. Этот неразрушающий контроль обычно используется в лабораториях, а не в полевых условиях. Испытание на твердость используется как средство контроля свойств материалов, поскольку конкретная твердость достигается для этого конкретного применения.

Испытание используется для определения твердости металла сварного шва. Внимательно осмотрите сварной шов, чтобы определить местонахождение твердого участка и определить влияние тепла сварки на базовые свойства волоченного основного металла.

Оборудование для определения твердости

Тест напильником

Тест напильником определяет сравнительную твердость очень простым методом. Мы запускаем файл под ручным давлением над тестируемым образцом. Мы можем записать информацию о том, тверже или мягче исследуемый металл, чем напильник, и другие металлы, обработанные таким же образом.

Мы запускаем файл под ручным давлением над тестируемым образцом. Мы можем записать информацию о том, тверже или мягче исследуемый металл, чем напильник, и другие металлы, обработанные таким же образом.

Оборудование для определения твердости

Существует большой ассортимент приборов для определения твердости, и каждое из них предназначено для определенной функции в данной ситуации. Более того, для данного металла могут быть спроектированы машины более чем одного типа, и полученная твердость может быть удовлетворительно соотнесена. Два распространенных типа машин, используемых для определения твердости металлов:

- Твердомер по Бринеллю.

- Твердомер по Роквеллу

Твердомер по Бринеллю

В этой процедуре образец остается отчеканенным на наковальне машины и прикладывается нагрузка в 6620 фунтов (3003 кг) к шарику из твердой стали, который остается в контакте с поверхностью испытуемого образца. Стальной шарик имеет диаметр 10,2 мм, и груз должен оставаться в контакте в течение 1/2 минуты. Теперь ослабьте давление и измерьте глубину углубления, сделанного шариком на образце, и отметьте глубину. Диаметр углубления более важен, чем углубление, для расчета твердости по Бринеллю. Таблицы чисел твердости по Бринеллю могут быть подготовлены для диапазона диаметров различных отпечатков. Эти диаграммы используются для определения чисел Бринелля.

Стальной шарик имеет диаметр 10,2 мм, и груз должен оставаться в контакте в течение 1/2 минуты. Теперь ослабьте давление и измерьте глубину углубления, сделанного шариком на образце, и отметьте глубину. Диаметр углубления более важен, чем углубление, для расчета твердости по Бринеллю. Таблицы чисел твердости по Бринеллю могут быть подготовлены для диапазона диаметров различных отпечатков. Эти диаграммы используются для определения чисел Бринелля.

Число твердости по Бринеллю рассчитывается по следующей формуле.

Подробная информация

HB – число твердости по Бринеллю

D – диаметр шарика в мм

d – диаметр восстановленного отпечатка в мм

P – приложенная нагрузка в кг

Твердомер по Роквеллу4 9003 Принцип тестирования здесь такой же, как и у тестера Бринелля. Отличие от тестера Бринелля заключается в том, что здесь требуется меньшая нагрузка для отпечатка меньшего шаровидного/конусообразного бриллианта. Глубину вдавливания можно измерить с помощью шкалы, прикрепленной к машине. Твердость здесь выражается условно в виде чисел Роквелла. Этим числам предшествует буква, такая как «B» или «C», чтобы продемонстрировать размер используемого шарика, нагрузку для оттиска и масштаб, используемый в конкретном тесте.

Твердость здесь выражается условно в виде чисел Роквелла. Этим числам предшествует буква, такая как «B» или «C», чтобы продемонстрировать размер используемого шарика, нагрузку для оттиска и масштаб, используемый в конкретном тесте.

Доступны другие тесты: алмазная пирамида Виккера и склероскоп.

7. Физическое испытание сварки Magnaflux

Это быстрое неразрушающее физическое испытание сварки для локализации дефекта на поверхности стального металла и магнитных сплавов или вблизи нее с использованием средств правильного намагничивания с применением ферромагнитных частиц.

Основной принцип проверки Magnaflux

В целом, при проверке Magnaflux может использоваться увеличительное стекло в качестве физического метода проверки сварного шва. Здесь вместо стекла используются магнитное поле и ферромагнитный материал. Метод основан на двух принципах:

- Магнитное поле возникает, когда через металл проходит электрический ток.

- Мельчайшие полюса образуются на поверхности, где магнитные поля нарушены или искажены.

Когда этот ферромагнитный материал находится вблизи намагниченной части, он по своей природе сильно притягивается к этим полюсам и прочно удерживается там, образуя видимую индикацию.

8. Электромагнитный вихретоковый контроль

Магнитопорошковый контроль поверхностных дефектов черных металлов.

Этот электромагнитный неразрушающий контроль основан на том принципе, что электрический ток всегда протекает в проводнике, подверженном изменяющимся магнитным полям. Этот тест полезен для проверки сварных швов в немагнитных и магнитных материалах и является очень полезным инструментом для проверки галтелей, стержней, труб и сварных труб. Частота может варьироваться от 50 Гц до 1 МГц в зависимости от типа, толщины материала, текущих методов. В первом случае решающим фактором является проницаемость материала, а во втором — когда важным элементом является электропроводность.

Испытание здесь включает индукцию электрического тока, такого как токи Эдди или Фуко, в испытуемом образце и запись изменений, которые произошли в этих токах, или любых физических различий в испытуемом металлическом образце. Эти тесты могут не только обнаруживать несплошности в тестируемых металлических деталях, но и измерять размеры и удельное сопротивление. Удельное сопротивление пропорционально химическим свойствам, термообработке, ориентации кристаллов и твердости, и о них можно судить косвенно. Эти электромагнитные методы испытаний классифицируются как магнитоиндуктивные и вихретоковые методы.

Метод создания вихревого тока в образце для испытаний состоит в том, чтобы сделать образец для испытаний сердечником индукционной катушки переменного тока. Два способа могут измерять изменения, происходящие в величине и рассеивании этих токов. Первый заключается в измерении резистивной составляющей импеданса вторичной катушки, а второй — в измерении индуктивной составляющей импеданса вторичной катушки. Типы оборудования были разработаны для измерения резистивной и индуктивной составляющих импеданса по отдельности или одновременно для обеих составляющих.

Типы оборудования были разработаны для измерения резистивной и индуктивной составляющих импеданса по отдельности или одновременно для обеих составляющих.

Вихревой ток может быть наведен в образце для испытаний за счет действия переменного электромагнитного трансформатора. Этот ток имеет электрическую природу со всеми его свойствами. Для генерирования вихревых токов образец для испытаний должен представлять собой электрический проводник, помещенный в поля катушки, по которой течет переменный ток. Катушка может охватывать образец в виде зонда и, в случае трубчатой формы, наматываться, чтобы поместиться внутри трубы или трубы. Этот ток в металлическом испытательном образце может создавать свои собственные магнитные поля, противодействующие первоначальным магнитным полям. Полное сопротивление вторичной катушки, соединенной с первой в непосредственной близости от испытуемого образца, изменяется из-за присутствия вихревого тока. Второй кули часто используется как удобная, сенсорная или приемная катушка. Путь этого вихревого тока может иметь искажения в случае любого разрыва. Вихревой ток может отклоняться или скапливаться в случае разрывов или дефектов. Изменение можно измерить, и оно указывает на дефекты/различия в химической, физической и металлургической структуре.

Путь этого вихревого тока может иметь искажения в случае любого разрыва. Вихревой ток может отклоняться или скапливаться в случае разрывов или дефектов. Изменение можно измерить, и оно указывает на дефекты/различия в химической, физической и металлургической структуре.

9. Акустическая эмиссия

Акустический метод заключается в ударе по сварному шву и определении качества по тону.

Это физическое испытание сварного шва дополняет другие неразрушающие испытания. Они применили это тестирование во время контрольных и периодических испытаний, обслуживания и изготовления. Это испытание включает обнаружение акустических сигналов, возникающих в результате пластической деформации или любого образования трещин при нагрузке. Эти сигналы имеют широкий спектр с фоновым шумом от многих других источников. Преобразователь, если его стратегически разместить на конструкции, активируется входящими сигналами. Окружающий звук можно значительно уменьшить, добавив фильтры. Источник значимых сигналов маркируется на основе времени прихода на разные преобразователи.

Источник значимых сигналов маркируется на основе времени прихода на разные преобразователи.

10. Тестирование феррита

Влияние содержания феррита

Наварные отложения аустенитной нержавеющей стали имеют свойство образовывать небольшие трещины даже в условиях минимального ограничения. Эти трещины видны, как правило, поперек линии сплавления шва в проходах сварки при повторном нагреве почти до точки плавления. Эти трещины являются вредными дефектами и трудно переносимы. Влияние этих трещин на характеристики сварного шва менее очевидно, поскольку эти микротрещины быстро покрываются прочной аустенитной матрицей. Эти трещины на металле сварного шва удовлетворительно работали в очень тяжелых условиях. Тенденция к образованию больших трещин идет рука об руку с образованием более крупных трещин. Всегда желательно избегать чувствительных к трещинам металлов шва.

Небольшая доля фазы магнитного дельта-феррита в немагнитных сварочных отложениях предотвращает как растрескивание, так и растрескивание по центральной линии.

В катушках действует ток, который создает электромагнитное поле, возбуждающее вихревые токи. Их поле действует на ВТП, создавая в них ЭДС или преобразуя их сопротивление. Появившееся на катушках напряжение или сопротивление — ключ к информации о свойствах объекта.

В катушках действует ток, который создает электромагнитное поле, возбуждающее вихревые токи. Их поле действует на ВТП, создавая в них ЭДС или преобразуя их сопротивление. Появившееся на катушках напряжение или сопротивление — ключ к информации о свойствах объекта.

С помощью вихретокового метода также проверяют поверхность осевого канала роторов турбин.

С помощью вихретокового метода также проверяют поверхность осевого канала роторов турбин.

Chen Woodhead Publishing Limited and CRC Press LLC, 2010. 432 р.

Chen Woodhead Publishing Limited and CRC Press LLC, 2010. 432 р.