| ||||||

| Специальный поиск | ||||||

|

Физика

Теория вероятностей и мат. статистика

Гидравлика

Теор. механика

Прикладн. механика

Химия

Электроника

Витамины для ума

| Главная Поиск по сайту Формулы Все задачи Помощь Контакты Билеты

| |||||

определить угловую скорость вращения Задача 13171 Две материальные точки массами m1 и m2 расположены друг от друга на расстоянии R. Определите угловую скорость вращения, с которой они должны вращаться вокруг общего центра масс, чтобы расстояние между ними осталось постоянным.

Задача 12237 Блок массой М, имеющий форму однородного цилиндра радиусом R, может без трения вращаться вокруг своей оси. На блок плотно намотана нить, к концу которой прикреплен небольшой груз массы m. Груз приподнимают так, что нить оказывается не натянутой, и затем отпускают. В результате падения груза в определенный момент нить натягивается и приводит во вращение блок. Определить угловую скорость вращения блока в момент натяжения нити, если высота свободного падения груза равна h.

Задача 17312 Резиновый мяч массой m, летящий со скоростью v, попадает в точку А на диске (диск массы М) и прилипает к нему. Определить угловую скорость вращения диска.

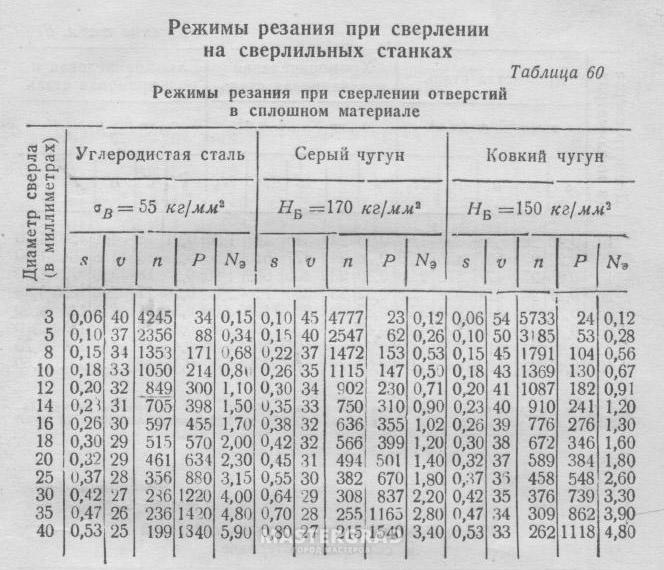

Задача 19384 На станке сверлят отверстие диаметром 20 мм при скорости внешних точек сверла 0,4 м/с.

Задача 19670 Однородный тонкий стержень, находящийся на гладкой горизонтальной поверхности, свободно вращается вокруг своего конца с некоторой угловой скоростью ω0. В некоторый момент ось вытаскивают, и стержень скользит по плоскости, вращаясь. Определить угловую скорость этого вращения.

Задача 21353 В дверь массой 40 кг и шириной 1,2 м упруго ударяется мячик массой 1 кг, летящий со скоростью 6 м/с перпендикулярно двери. Точка удара находится на расстоянии 0,6 м от оси. Определите угловую скорость вращения двери после удара.

| ||||||

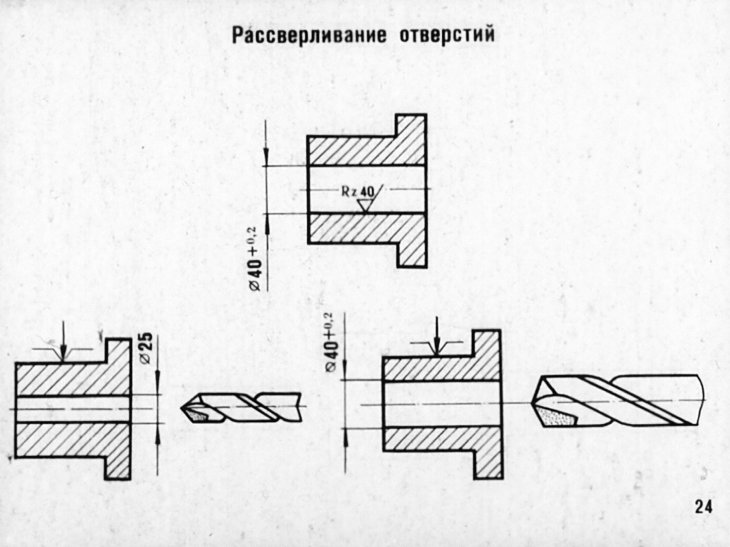

Описание процесса сверления отверстий и правила выполнения работ

Изготовление многих металлических деталей предусматривает создание в их теле различных отверстий – глухих либо сквозных. Для этого применяется специальная механическая обработка, получившая название «сверление». При ее выполнении в качестве режущего инструмента используется сверло, посредством которого можно делать отверстия различной глубины, а также диаметра. В условиях промышленного производства регламентирует проведение операции сверления технологическая карта. Соответствующий ей чертеж должен отображать рабочие параметры отверстия, предельные допустимые отклонения и особенности конструкции (например, наличие фаски на обеих либо только на одной кромке, диаметр изменяемый либо имеющий постоянное значение по всей длине отверстия и т.д.).

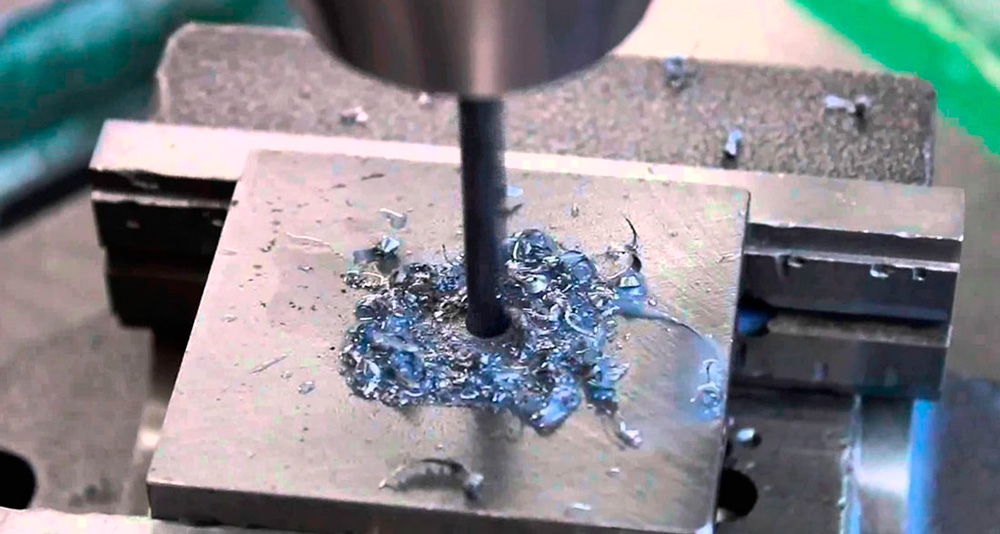

Процедура сверления

Сверление является технологической операцией последовательного постепенного удаления слоев базового материала (в нашем случае это металл) посредством режущего инструмента в окружности требуемого диаметра.

Выполняется эта процедура объединением движений двух видов – поступательного, а также вращательного. Получение заданных размеров отверстий в заготовках требует точного соблюдения таких рабочих параметров:

-

скорость передвижения в вертикальном либо горизонтальном направлении, которое определяется взаиморасположением в пространстве обрабатываемой детали и сверла; -

скорость вращательного движения режущего инструмента.

Нередко, чтобы получить заданную точность, проводится этап предварительного сверления. Его принято называть «черновым». Выполняется эта операция с пониженным уровнем точности. После нее производится чистовая обработка. На данном этапе задействуются высокоточные агрегаты и приспособления/инструменты для заготовок из металла. Существуют следующие варианты сверления: с использованием

-

специализированных металлорежущих либо сверлильных станков; -

ручного инструмента (речь идет, прежде всего, о дрели).

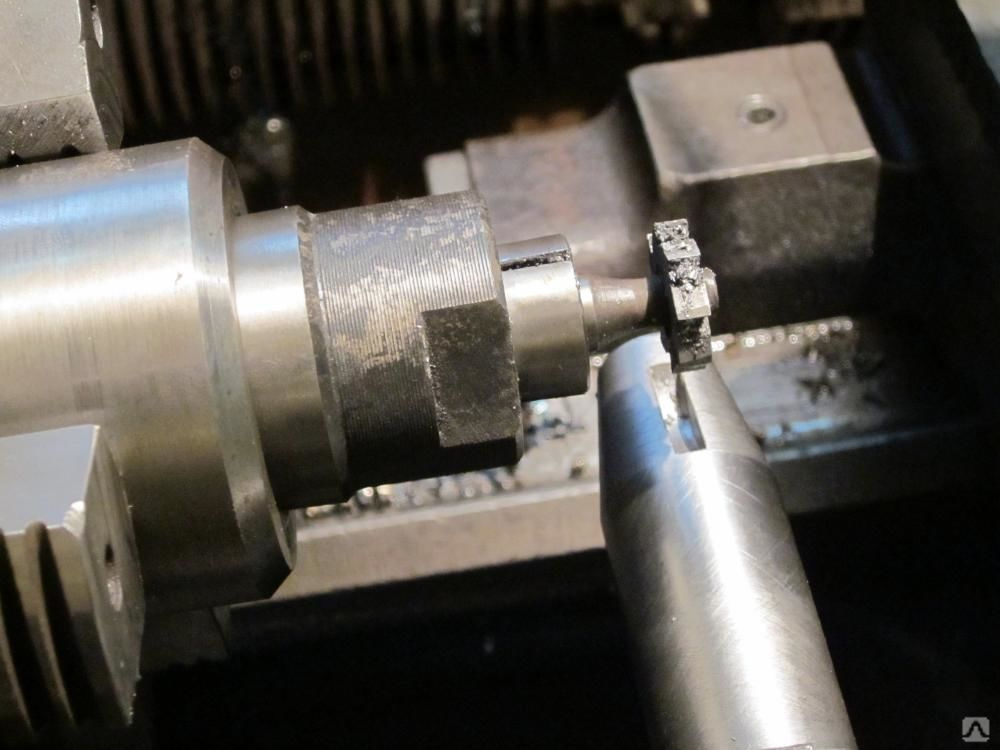

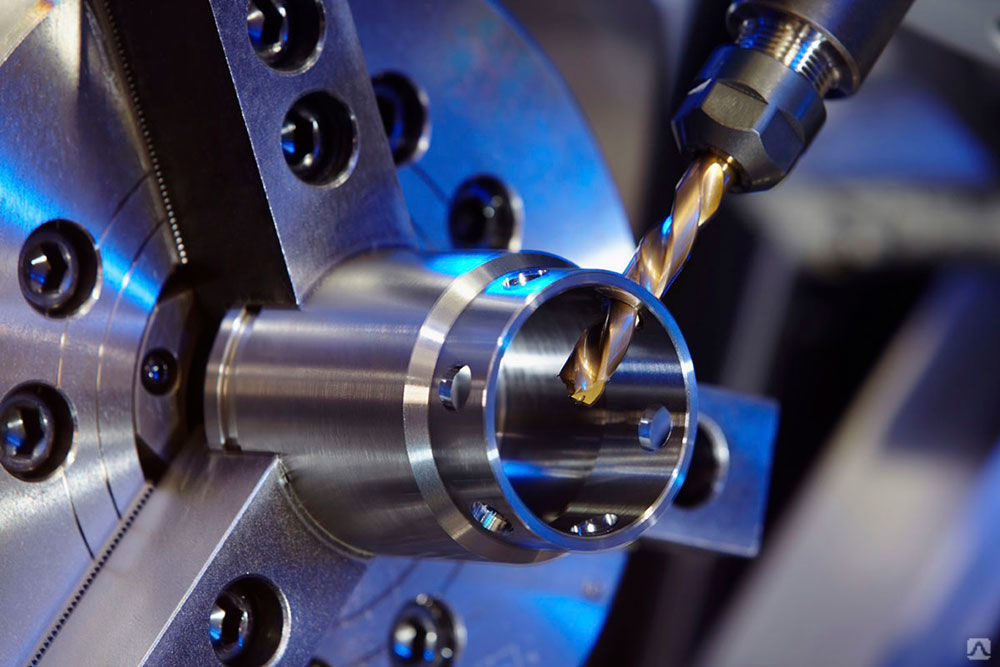

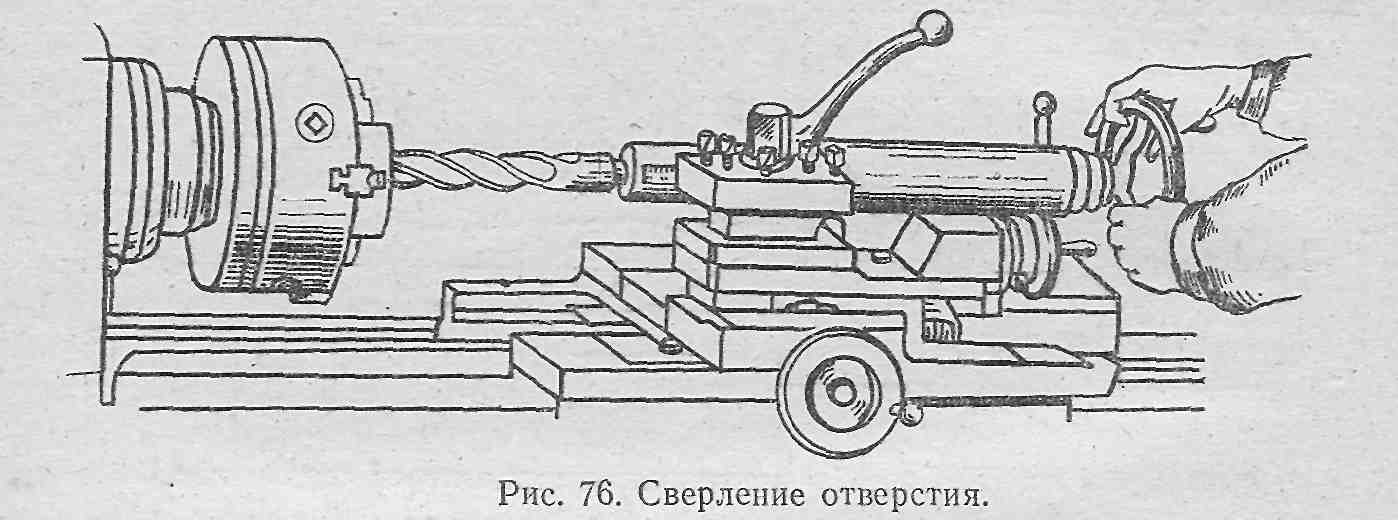

На металлорежущем – токарном – станке сверло фиксируется в элементе этого агрегата под названием «задняя бабка», а заготовка, зажатая кулачками патрона, вращается. В сверлильном станке вращается уже сверло, тоже зафиксированное в патроне. Слесарь плавно подводит его к намеченному на внешней поверхности заготовки месту обработки. При создании первым способом полученные отверстия характеризуются более высокой точностью и отличаются менее шероховатыми стенками.

Разновидности сверл

Сегодня существует много типов данного режущего инструмента. Рассмотрим лишь наиболее часто применяемые.

Сверла спиральные

Такие сверла получили наиболее широкое распространение. Их производство нормируют положения ГОСТа 10902-77. Этим документом установлено ниже представленное базовое исполнение сверла спирального.

Диапазоны изменения указанных на этом чертеже параметров выглядят так:

-

общая длина (обозначение L): от 19,0 мм до 205,0 мм; -

длина спиралевидной части (параметр l): минимум 3,0 мм; максимум 140 мм; -

диаметр: min 0,25 мм; max 20,0 мм;

Скорость резания сверлом спиральным увеличивается применением т. н. двойной заточки. Этот вариант также приводит к росту показателя стойкости данного инструмента: при обработке чугуна в 6 раз, а стали – в три раза, поскольку облегчается работа наиболее нагруженного фрагмента режущих кромок. Но применять двойную заточку, когда предполагается работа с мягкими и, одновременно, вязкими сталями не рекомендуется.

н. двойной заточки. Этот вариант также приводит к росту показателя стойкости данного инструмента: при обработке чугуна в 6 раз, а стали – в три раза, поскольку облегчается работа наиболее нагруженного фрагмента режущих кромок. Но применять двойную заточку, когда предполагается работа с мягкими и, одновременно, вязкими сталями не рекомендуется.

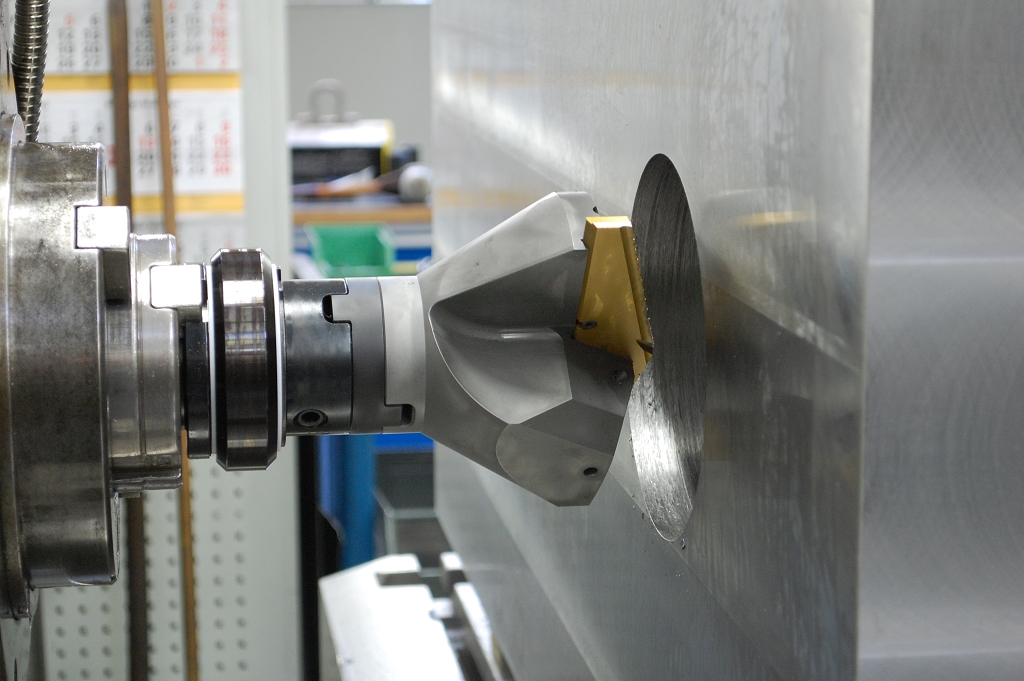

Сверла с пластинами из твердых сплавов

Сверла спиральные, на режущую кромку которых напаяны твердосплавные пластины, демонстрируют высокую эффективность при обработке конструкций из полнотелого бетона, нещелевого кирпича, прочного полимера, цветных сплавов и чугуна. Но для создания отверстий в стальных изделиях применяются они редко. Обусловлено это необходимостью обеспечения высокой жесткости рабочих компонентов применяемого оборудования. Невыполнение данного требования приведет к возникновению вибрации, в результате которой твердосплавные пластинки станут выламываться и крошиться.

Производители сверл данного типа руководствуются положениями ГОСТа 5756-81. Согласно его нормам, эти изделия должны выпускаться:

Согласно его нормам, эти изделия должны выпускаться:

Корпуса этих изделий должны изготавливаться с твердостью 57НRС…63НRС.

Сверла центровочные

Внешне такой инструмент не схож с классическим вариантом сверла. Особенность его конструкции – это утолщенное цилиндрическое основание, диаметр которого превышает значение этого параметра рабочей части где-то раза в 2-3.

Сфера применения сверл центровочных соответствует их названию. Их используют при работе на металлообрабатывающем оорудовании. В частности, с помощью таких сверл размечают центры заготовок, прежде чем закрепить их в патроне токарного станка. То есть предварительное кернение здесь не проводится. Благодаря такому технологическому решению процесс выпуска металлопродукции при крупносерийном производстве значительно ускоряется.

Изготовление сверл центровочных регламентируется ГОСТом 14952-75. Этот документ устанавливает два исполнения такого инструмента.

Этот документ устанавливает два исполнения такого инструмента.

Наиболее востребован вариант, чертеж которого представлен ниже. Отображенные на нем параметры изменяются в таких диапазонах:

-

общая длина (обозначение L): от 33,5 мм до 128,0 мм; -

длина рабочей части (параметр l): 1,5 мм…14,2 мм; -

диаметр цилиндрической части (D): min 4,0 мм; max 31,5 мм; -

диаметр сверла (d): минимальный 0,8 мм; максимальный 10,0 мм; -

диаметр конусообразного основания сверла: от 1,7 мм до 21,2 мм

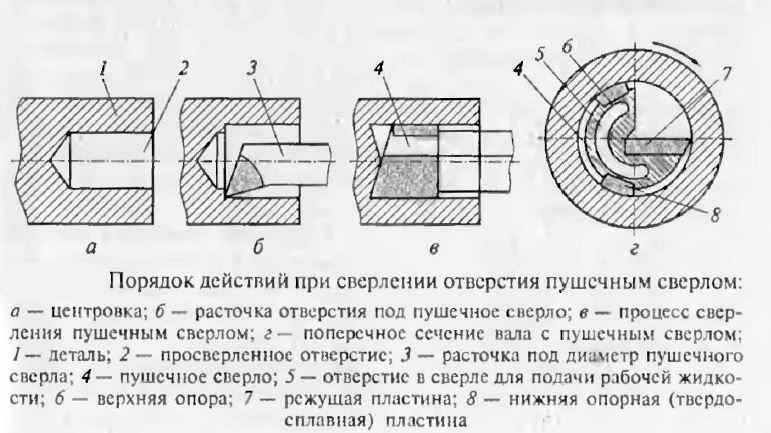

Сверло пушечное

С помощью сверла пушечного создаются глухие и сквозные отверстия, характеризующиеся большой глубиной. Выполняются такие отверстия в шпинделях, в различных валах и в других элементах конструкций, отличающихся значительной длиной.

Выполняются такие отверстия в шпинделях, в различных валах и в других элементах конструкций, отличающихся значительной длиной.

Само сверло причисляется к категории однорезцового инструмента.

Попутно стоит отметить следующий момент: сверление принято считать глубоким при глубине создаваемого отверстия в 5 раз превышающего его диаметр. Начиная работу с пушечным сверлом, нужно контролировать правильность его направления по отношению к накерненному под будущее гнездо месту. С этой целью обычно применяется кондукторная втулка. При использовании пушечных сверл можно создавать отверстия с диаметром (D), изменяющимся в диапазоне 0,5 мм ≤D≤ 100 мм.

Сверла корончатые

Эти изделия по внешнему виду напоминают металлический стакан с режущими зубцами на рабочей части, в качестве которой выступает его торец. Другое название корончатого сверла – кольцевая фреза. Производство инструмента данного типа нормируют положения ГОСТа 17013-71. Этот документ устанавливает одно исполнение такого изделия.

Этот документ устанавливает одно исполнение такого изделия.

Численные значения указанных на чертеже параметров содержатся в таблице. Единица измерения – миллиметры.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||

|

|

|

|

| |

|

|

|

| ||

|

|

|

| ||

|

|

|

| ||

|

|

|

| ||

|

|

|

| ||

|

|

|

| ||

|

|

|

|

| |

|

|

|

|

|

Использование корончатых сверл позволяет очень быстро, буквально за какие-то секунды, создать в металлической детали отверстия значительного диаметра и большой глубины.

Сверла конусные

В соответствии с названием, такие изделия имеют коническую форму. При этом их диаметр может изменяться плавно либо ступенчато.

Второй вариант исполнения нашел более широкое применение. Обусловлено это возможностью получить с помощью ступенчатых сверл отверстие с прямыми стенками и с точно заданным по проекту диаметром. Поверхность гнезд, полученных посредством инструмента с плавным изменением диаметра, всегда будет с небольшим уклоном.

Определить качество данных изделий и, соответственно, сферу применения можно по их цвету.

-

Стальной цвет с серым отливом. Как правило, сырьем для изготовления таких сверл служит низкокачественная инструментальная сталь. Для обработки прочного, твердого и толстого металлопроката они непригодны. -

Тускло золотистый оттенок. Производство конусных сверл с бледновато-желтым цветом осуществляется на основе металла с кобальтовыми легирующими добавками. Эти изделия подвергаются процедуре закалки и финишному отпуску. Сверлами коническими, имеющими такой оттенок, можно проводить обработку «нержавейки» и легированных сталей с высоким показателем прочности.

Производство конусных сверл с бледновато-желтым цветом осуществляется на основе металла с кобальтовыми легирующими добавками. Эти изделия подвергаются процедуре закалки и финишному отпуску. Сверлами коническими, имеющими такой оттенок, можно проводить обработку «нержавейки» и легированных сталей с высоким показателем прочности.

-

Золотистый насыщенный цвет. Инструмент, имеющий подобный цвет, характеризуется повышенным качеством. Его сфера применения – сверление отверстий в толстостенных объектах из высокопрочных сталей.

В целом, преимуществом приобретения конусного ступенчатого сверла является экономия денежных средств. Ведь тогда отпадает необходимость покупки полного комплекта сверлильного инструмента.

Правила выбора

Осуществляя выбор сверл по металлу, нужно отталкиваться, прежде всего, от тех технологических задач, которые предстоит решить с их помощью. Второй подлежащий учету важный момент – свойства подвергаемого обработке материала. Внимания заслуживают также следующие характеристики сверл:

Второй подлежащий учету важный момент – свойства подвергаемого обработке материала. Внимания заслуживают также следующие характеристики сверл:

-

качество материала изготовления; -

соответствие конфигурации типовым размерам; -

диаметр рабочего сегмента; -

степень симметричности элементов конструкции; -

цвет/оттенок поверхности; -

репутация предприятия-производителя;

При выборе сверл нужно также принимать во внимание тип устройства, с помощью которого будут создаваться отверстия. Например, при необходимости высверливания гнезд с большим диаметром, обычно применяются низкооборотистые и, одновременно, мощные электродрели. Соответственно, подбирать сверла необходимо именно под такое оборудование.

Соответственно, подбирать сверла необходимо именно под такое оборудование.

Как сверлить

Последовательность этапов выполнения сверления указывается в технологической карте, и ее этапы следует неукоснительно соблюдать. Но в этом документе не оговорены важные особенности, знание которых позволит осуществить данную операцию качественно. Некоторые из них указаны ниже. В частности, нужно:

-

подводить сверло к накерненной точке, дождавшись, когда скорость его вращения достигнет заданной величины; -

извлекать сверло из отверстия только при его вращении. Если в электродрели доступна опция по изменению скорости вращения, перед этим нужно установить минимальные обороты; -

контролировать ход процедуры резания. Например, если сверление режущей кромкой не выполняется, делается вывод, что твердость материала заготовки превышает этот показатель режущего инструмента, и сверло требует замены; -

когда работа ведется на ЧПУ-станках, необходимо контролировать корректность последовательности выполняемых операций – «умное» оборудование может сбоить;

При создании глухих отверстий целесообразно применение ограничителя сверла, позволяющего не допустить превышение глубины прохода. Выполнить эту функцию может обыкновенная резиновая втулка подходящего диаметра.

Выполнить эту функцию может обыкновенная резиновая втулка подходящего диаметра.

На рисунке приняты такие обозначения:

-

«1» – само сверло; -

«2» – ограничитель глубины отверстия; -

«3» – патрон электродрели; -

«4» – заданная глубина отверстия;

Заключение

В заключение стоит отметить, что стойкость сверла (это свойство определяется продолжительностью временного интервала между двумя соседними заточками) является характеристикой производной от уровня его охлаждения. Когда оно отсутствует, сверло очень быстро затупляется из-за того, что перегревшийся металл режущих кромок отпускается. В качестве охлаждающей жидкости в ходе сверления медьсодержащего сплава – латуни, изделий из красной меди, ковкого чугуна и всех марок стали, служит масло, обогащенное минералами. Впрочем, подойдет и обыкновенная мыльная вода. Когда же сверлится алюминий, помимо вышеуказанной мыльной воды для охлаждения может использоваться также и керосин.

Впрочем, подойдет и обыкновенная мыльная вода. Когда же сверлится алюминий, помимо вышеуказанной мыльной воды для охлаждения может использоваться также и керосин.

Please enable JavaScript to view the comments powered by Disqus.comments powered by Disqus

Таблица размеров сверл — обработка

Таблица размеров сверл содержит список сверл стандартных размеров в нескольких

системы измерения, в том числе дробные, метрические, числовые и буквенные. Десятичный

эквиваленты диаметров показаны как в английских, так и в метрических единицах. Дробные размеры

измеряется в дюймах, а метрические размеры измеряются в миллиметрах. Калибр проволоки и буква

системы относятся к диаметру инструмента, который увеличивается по мере уменьшения калибра проволоки с № 107 до № 1 и

затем продолжается от А до Я. Таблица размеров сверл содержит инструменты диаметром до 1,5 дюймов,

но также обычно используются более крупные инструменты.

Загружаемые версии:

Английский | Метрика |

Стандартный размер сверла:

Дробный

Письмо

Калибр проволоки

Метрическая система

| Размер сверла | Диаметр (дюймы) | Диаметр (мм) | |||

|---|---|---|---|---|---|

| #107 | 0. 0019 0019 | 0.0483 | |||

| 0.05 mm | 0.0020 | 0.0500 | |||

| #106 | 0.0023 | 0.0584 | |||

| #105 | 0.0027 | 0.0686 | |||

| #104 | 0.0031 | 0.0787 | |||

| #103 | 0.0035 | 0.0889 | |||

| #102 | 0.0039 | 0.0991 | |||

| 0.1 mm | 0.0039 | 0.1000 | |||

| #101 | 0.0043 | 0.1092 | |||

| #100 | 0.0047 | 0.1194 | |||

| #99 | 0.0051 | 0.1295 | |||

| #98 | 0.0055 | 0.1397 | |||

| #97 | 0.0059 | 0.1499 | |||

| #96 | 0.0063 | 0.1600 | |||

| #95 | 0.0067 | 0.1702 | |||

| #94 | 0. 0071 0071 | 0.1803 | |||

| #93 | 0.0075 | 0.1905 | |||

| 0.2 mm | 0.0079 | 0.2000 | |||

| #92 | 0.0079 | 0.2007 | |||

| #91 | 0.0083 | 0.2108 | |||

| #90 | 0.0087 | 0.2210 | |||

| #89 | 0.0091 | 0.2311 | |||

| #88 | 0.0095 | 0.2413 | |||

| #87 | 0.0100 | 0.2540 | |||

| #86 | 0.0105 | 0.2667 | |||

| #85 | 0.0110 | 0.2794 | |||

| #84 | 0.0115 | 0.2921 | |||

| 0.3 mm | 0.0118 | 0.3000 | |||

| #83 | 0.0120 | 0.3048 | |||

| #82 | 0.0125 | 0.3175 | |||

| #81 | 0. 0130 0130 | 0.3302 | |||

| #80 | 0.0135 | 0.3429 | |||

| # 79 | 0.0145 | 0.3680 | |||

| 1/64 in | 0.0156 | 0.3969 | |||

| 0.4 mm | 0.0158 | 0.4000 | |||

| #78 | 0.0160 | 0.4064 | |||

| #77 | 0.0180 | 0.4572 | |||

| 0.5 mm | 0.0197 | 0.5000 | |||

| #76 | 0.0200 | 0.5080 | |||

| # 75 | 0.0210 | 0.5334 | |||

| #74 | 0.0225 | 0.5715 | |||

| 0.6 mm | 0.0236 | 0.6000 | |||

| #73 | 0.0240 | 0.6096 | |||

| #72 | 0.0250 | 0.6350 | |||

| #71 | 0.0260 | 0.6604 | |||

0. 7 mm 7 mm | 0.0276 | 0.7000 | |||

| # 70 | 0.0280 | 0.7112 | |||

| #69 | 0.0292 | 0.7417 | |||

| #68 | 0.0310 | 0.7874 | |||

| 1/32 in | 0.0313 | 0.7938 | |||

| 0.8 mm | 0.0315 | 0.8000 | |||

| #67 | 0.0320 | 0.8128 | |||

| #66 | 0.0330 | 0.8382 | |||

| #65 | 0.0350 | 0.8890 | |||

| 0.9 mm | 0.0354 | 0.9000 | |||

| #64 | 0.0360 | 0.9144 | |||

| #63 | 0.0370 | 0.9398 | |||

| #62 | 0.0380 | 0.9652 | |||

| #61 | 0.0390 | 0.9906 | |||

| 1 mm | 0.0394 | 1.0000 | |||

| #60 | 0. 0400 0400 | 1.0160 | |||

| #59 | 0.0410 | 1.0414 | |||

| #58 | 0.0420 | 1.0668 | |||

| #57 | 0.0430 | 1.0922 | |||

| 1.1 mm | 0.0433 | 1.1000 | |||

| #56 | 0.0465 | 1.1811 | |||

| 3/64 in | 0.0469 | 1.1906 | |||

| 1.2 mm | 0.0472 | 1.2000 | |||

| 1.3 mm | 0.0512 | 1.3000 | |||

| #55 | 0.0520 | 1.3208 | |||

| #54 | 0.0550 | 1.3970 | |||

| 1.4 mm | 0.0551 | 1.4000 | |||

| 1.5 mm | 0.0591 | 1.5000 | |||

| #53 | 0.0595 | 1.5113 | |||

| 1/16 in | 0.0625 | 1.5875 | |||

1. 6 mm 6 mm | 0.0630 | 1.6000 | |||

| #52 | 0.0635 | 1.6129 | |||

| 1.7 mm | 0.0669 | 1.7000 | |||

| #51 | 0.0670 | 1.7018 | |||

| #50 | 0.0700 | 1.7780 | |||

| 1.8 mm | 0.0709 | 1.8000 | |||

| #49 | 0,0730 | 1,8542 | |||

| 1,9 мм | 0,0748 | 1,9000 | |||

| #48 | 0,0760 | 1.9304 | 5/64 40011 | 1,9304 | |

| 5/64 4.64.0011 | 0.0781 | 1.9844 | |||

| #47 | 0.0785 | 1.9939 | |||

| 2 mm | 0.0787 | 2.0000 | |||

| #46 | 0.0810 | 2.0574 | |||

| #45 | 0.0820 | 2.0828 | |||

| 2.1 mm | 0. 0827 0827 | 2.1000 | |||

| #44 | 0.0860 | 2.1844 | |||

| 2.2 mm | 0.0866 | 2.2000 | |||

| #43 | 0.0890 | 2.2606 | |||

| 2.3 mm | 0.0906 | 2.3000 | |||

| #42 | 0.0935 | 2.3749 | |||

| 3/32 in | 0.0938 | 2.3813 | |||

| 2.4 mm | 0.0945 | 2.4000 | |||

| #41 | 0.0960 | 2.4384 | |||

| #40 | 0.0980 | 2.4892 | |||

| 2.5 mm | 0.0984 | 2.5000 | |||

| #39 | 0.0995 | 2.5273 | |||

| #38 | 0.1015 | 2.5781 | |||

| 2.6 mm | 0.1024 | 2.6000 | |||

| #37 | 0.1040 | 2.6416 | |||

2. 7 mm 7 mm | 0.1063 | 2.7000 | |||

| #36 | 0.1065 | 2.7051 | |||

| 7/64 in | 0.1094 | 2.7781 | |||

| #35 | 0.1100 | 2.7940 | |||

| 2.8 mm | 0.1102 | 2.8000 | |||

| #34 | 0.1110 | 2.8194 | |||

| #33 | 0.1130 | 2.8702 | |||

| 2.9 mm | 0.1142 | 2.9000 | |||

| #32 | 0.1160 | 2.9464 | |||

| 3 mm | 0.1181 | 3.0000 | |||

| #31 | 0.1200 | 3.0480 | |||

| 3.1 mm | 0.1221 | 3.1000 | |||

| 1/8 in | 0.1250 | 3.1750 | |||

| 3.2 mm | 0.1260 | 3.2000 | |||

| #30 | 0.1285 | 3.2639 | |||

3. 3 mm 3 mm | 0.1299 | 3.3000 | |||

| 3.4 mm | 0.1339 | 3.4000 | |||

| #29 | 0.1360 | 3.4544 | |||

| 3.5 mm | 0.1378 | 3.5000 | |||

| #28 | 0.1405 | 3.5687 | |||

| 9/64 in | 0.1406 | 3.5719 | |||

| 3.6 mm | 0.1417 | 3.6000 | |||

| #27 | 0.1440 | 3.6576 | |||

| 3.7 mm | 0.1457 | 3.7000 | |||

| #26 | 0.1470 | 3.7338 | |||

| #25 | 0.1495 | 3.7973 | |||

| 3.8 mm | 0.1496 | 3.8000 | |||

| #24 | 0.1520 | 3.8608 | |||

| 3.9 mm | 0.1535 | 3.9000 | |||

| #23 | 0.1540 | 3.9116 | |||

| 5/32 in | 0. 1563 1563 | 3.9688 | |||

| #22 | 0.1570 | 3.9878 | |||

| 4 mm | 0.1575 | 4.0000 | |||

| #21 | 0.1590 | 4.0386 | |||

| #20 | 0.1610 | 4.0894 | |||

| 4.1 mm | 0.1614 | 4.1000 | |||

| 4.2 mm | 0.1654 | 4.2000 | |||

| #19 | 0.1660 | 4.2164 | |||

| 4.3 mm | 0.1693 | 4.3000 | |||

| #18 | 0.1695 | 4.3053 | |||

| 11/64 in | 0.1719 | 4.3656 | |||

| #17 | 0.1730 | 4.3942 | |||

| 4.4 mm | 0.1732 | 4.4000 | |||

| #16 | 0.1770 | 4.4958 | |||

| 4.5 mm | 0.1772 | 4.5000 | |||

| #15 | 0. 1800 1800 | 4.5720 | |||

| 4.6 mm | 0.1811 | 4.6000 | |||

| #14 | 0.1820 | 4.6228 | |||

| #13 | 0.1850 | 4.6990 | |||

| 4.7 mm | 0.1850 | 4.7000 | |||

| 3/16 in | 0.1875 | 4.7625 | |||

| 4.8 mm | 0.1890 | 4.8000 | |||

| #12 | 0.1890 | 4.8006 | |||

| #11 | 0.1910 | 4.8514 | |||

| 4.9 mm | 0.1929 | 4.9000 | |||

| #10 | 0.1935 | 4.9149 | |||

| #9 | 0.1960 | 4.9784 | |||

| 5 mm | 0.1969 | 5.0000 | |||

| #8 | 0.1990 | 5.0546 | |||

| 5.1 mm | 0.2008 | 5.1000 | |||

| #7 | 0. 2010 2010 | 5.1054 | |||

| 13/64 in | 0.2031 | 5.1594 | |||

| #6 | 0.2040 | 5.1816 | |||

| 5.2 mm | 0.2047 | 5.2000 | |||

| #5 | 0.2055 | 5.2197 | |||

| 5.3 mm | 0.2087 | 5.3000 | |||

| #4 | 0.2090 | 5.3086 | |||

| 5.4 mm | 0.2126 | 5.4000 | |||

| #3 | 0,2130 | 5,4102 | |||

| 5,5 мм | 0,2165 | 5,5000 | |||

| 7/32 в | 0,2188 | 5,5563 | 188 | 5,5563 | 5,5563 | 5.5563 | 5.5563 | 5.5563 | 0.2205 | 5.6000 |

| #2 | 0. 2210 2210 | 5.6134 | |||

| 5.7 mm | 0.2244 | 5.7000 | |||

| #1 | 0.2280 | 5.7912 | |||

| 5.8 mm | 0.2284 | 5.8000 | |||

| 5.9 mm | 0.2323 | 5.9000 | |||

| A | 0.2340 | 5.9436 | |||

| 15/64 in | 0.2344 | 5.9531 | |||

| 6 mm | 0.2362 | 6.0000 | |||

| B | 0.2380 | 6.0452 | |||

| 6.1 mm | 0.2402 | 6.1000 | |||

| C | 0.2420 | 6.1468 | |||

| 6,2 мм | 0,2441 | 6,2000 | |||

| D | 0,2460 | 6,2484 | |||

| 6,3 мм | 6,2484 | ||||

| 6,3 мм | 6,2484 | ||||

| 6,3 мм | .0011 | 0.2480 | 6.3000 | ||

| 1/4 in | 0. 2500 2500 | 6.3500 | |||

| E | 0.2500 | 6.3500 | |||

| 6.4 mm | 0.2520 | 6.4000 | |||

| 6.5 mm | 0,2559 | 6,5000 | |||

| F | 0,2570 | 6,5278 | |||

| 6,6 мм | 0,2598 | 6,6000 | 1010119 | 6,6000 | 1010101111111110 6,6000 | 10.2598 | 6.6000 | 10.2598 | 6.6000 | GAN0011 | 0.2610 | 6.6294 |

| 6.7 mm | 0.2638 | 6.7000 | |||

| 17/64 in | 0.2656 | 6.7469 | |||

| H | 0.2660 | 6.7564 | |||

| 6.8 mm | 0.2677 | 6.8000 | |||

| 6.9 mm | 0.2717 | 6.9000 | |||

| I | 0.2720 | 6.9088 | |||

| 7 mm | 0. 2756 2756 | 7.0000 | |||

| J | 0.2770 | 7.0358 | |||

| 7.1 mm | 0.2795 | 7.1000 | |||

| K | 0.2810 | 7.1374 | |||

| 9/32 in | 0,2813 | 7,1438 | |||

| 7,2 мм | 0,2835 | 7,2000 | |||

| 7,3 мм | 0,2874 | 7,3000 | 1010114 | 7,3000 | 101010114 | 7,3000 | 101010101111111110 7,3000 | 101010101140011 | 0.2900 | 7.3660 |

| 7.4 mm | 0.2913 | 7.4000 | |||

| M | 0.2950 | 7.4930 | |||

| 7.5 mm | 0.2953 | 7.5000 | |||

| 19/64 in | 0.2969 | 7.5406 | |||

| 7.6 mm | 0.2992 | 7.6000 | |||

| N | 0. 3020 3020 | 7.6708 | |||

| 7.7 mm | 0.3032 | 7.7000 | |||

| 7.8 mm | 0.3071 | 7.8000 | |||

| 7.9 mm | 0.3110 | 7.9000 | |||

| 5/16 in | 0.3125 | 7.9375 | |||

| 8 mm | 0,3150 | 8.0000 | |||

| O | 0,3160 | 8.0264 | |||

| 8,1 мм | 0,3189 | 8.1000 | 8. 2 8.189 | 8.1000 | 8.189 | 8.1000 | 8.189.0011 | 0.3228 | 8.2000 |

| P | 0.3230 | 8.2042 | |||

| 8.3 mm | 0.3268 | 8.3000 | |||

| 21/64 in | 0.3281 | 8.3344 | |||

| 8.4 mm | 0.3307 | 8.4000 | |||

| Q | 0.3320 | 8.4328 | |||

8. 5 mm 5 mm | 0.3347 | 8.5000 | |||

| 8.6 mm | 0.3386 | 8.6000 | |||

| R | 0.3390 | 8.6106 | |||

| 8.7 mm | 0.3425 | 8.7000 | |||

| 11/32 in | 0.3438 | 8.7313 | |||

| 8.8 mm | 0.3465 | 8.8000 | |||

| S | 0.3480 | 8.8392 | |||

| 8.9 mm | 0.3504 | 8.9000 | |||

| 9mm | 0.3543 | 9.0000 | |||

| T | 0.3580 | 9.0932 | |||

| 9.1 mm | 0.3583 | 9.1000 | |||

| 23/64 in | 0.3594 | 9.1281 | |||

| 9.2 mm | 0.3622 | 9.2000 | |||

| 9.3 mm | 0.3661 | 9.3000 | |||

| U | 0.3680 | 9.3472 | |||

9. 4 mm 4 mm | 0.3701 | 9.4000 | |||

| 9.5 mm | 0.3740 | 9.5000 | |||

| 3/8 in | 0.3750 | 9.5250 | |||

| V | 0.3770 | 9.5758 | |||

| 9.6 mm | 0.3780 | 9.6000 | |||

| 9.7 mm | 0.3819 | 9.7000 | |||

| 9.8 mm | 0.3858 | 9.8000 | |||

| W | 0.3860 | 9.8044 | |||

| 9.9 mm | 0.3898 | 9.9000 | |||

| 25/64 in | 0.3906 | 9.9219 | |||

| 10 mm | 0.3937 | 10.0000 | |||

| X | 0.3970 | 10.0838 | |||

| Y | 0.4040 | 10.2616 | |||

| 13/32 in | 0.4063 | 10.3188 | |||

| Z | 0.4130 | 10.4902 | |||

10. 5 mm 5 mm | 0.4134 | 10.5000 | |||

| 27/64 in | 0.4219 | 10.7156 | |||

| 11 mm | 0.4331 | 11.0000 | |||

| 7/16 в | 0,4375 | 11.1125 | |||

| 11,5 мм | 0,4528 | 11,5000 | |||

| 29/64 в | 0,4531119 | 29/64 в | 0,4531119 | 29/64 в | 0,4531119 |

| 29/64.0010 11.5094 | |||||

| 15/32 in | 0.4688 | 11.9063 | |||

| 12 mm | 0.4724 | 12.0000 | |||

| 31/64 in | 0.4844 | 12.3031 | |||

| 12.5 mm | 0,4921 | 12,5000 | |||

| 1/2 в | 0,5000 | 12,7000 | |||

| 13 мм | 0,5118 | 13,00009 | 13,00009 | ||

| 333/64 4004 40010 13,00009 | |||||

333/64. 0011 0011 | 0.5156 | 13.0969 | |||

| 17/32 in | 0.5313 | 13.4938 | |||

| 13.5 mm | 0.5315 | 13.5000 | |||

| 35/64 in | 0.5469 | 13.8906 | |||

| 14 mm | 0.5512 | 14.0000 | |||

| 9/16 in | 0.5625 | 14.2875 | |||

| 14.5 mm | 0.5709 | 14.5000 | |||

| 37/64 in | 0.5781 | 14.6844 | |||

| 15 mm | 0.5906 | 15.0000 | |||

| 19/32 in | 0.5938 | 15.0813 | |||

| 39/64 in | 0.6094 | 15.4781 | |||

| 15.5 mm | 0.6102 | 15.5000 | |||

| 5/8 in | 0.6250 | 15.8750 | |||

| 16 mm | 0.6299 | 16.0000 | |||

| 41/64 in | 0. 6406 6406 | 16.2719 | |||

| 16.5 mm | 0.6496 | 16.5000 | |||

| 17 mm | 0.6693 | 17.0000 | |||

| 43/64 in | 0.6719 | 17.0656 | |||

| 11/16 in | 0.6875 | 17.4625 | |||

| 17.5 mm | 0.6890 | 17.5000 | |||

| 45/64 in | 0.7031 | 17.8594 | |||

| 18 mm | 0.7087 | 18.0000 | |||

| 23/32 in | 0.7188 | 18.2563 | |||

| 18.5 mm | 0.7284 | 18.5000 | |||

| 47/ 64 в | 0,7344 | 18,6531 | |||

| 19 мм | 0,7480 | 19,0000 | |||

| 3/4 в | 0,7500 | 1 | |||

| 49/64 in | 0.7656 | 19.4469 | |||

| 19.5 mm | 0.7677 | 19.5000 | |||

| 25/32 in | 0.7813 | 19.8438 | |||

| 20 mm | 0.7874 | 20.0000 | |||

| 51/64 in | 0.7969 | 20.2406 | |||

| 20.5 mm | 0.8071 | 20.5000 | |||

| 13/16 in | 0.8125 | 20.6375 | |||

| 21 mm | 0.8268 | 21.0000 | |||

| 53/64 in | 0.8281 | 21.0344 | |||

| 27/32 in | 0.8438 | 21.4313 | |||

| 21.5 mm | 0.8465 | 21.5000 | |||

| 55/64 in | 0.8594 | 21.8281 | |||

| 22 mm | 0.8661 | 22.0000 | |||

| 7/8 in | 0.8750 | 22.2250 | |||

22. 5 mm 5 mm | 0.8858 | 22.5000 | |||

| 57/64 in | 0.8906 | 22.6219 | |||

| 23 mm | 0.9055 | 23.0000 | |||

| 29/ 32 in | 0.9063 | 23.0188 | |||

| 21/23 in | 0.9130 | 23.1913 | |||

| 59/64 in | 0.9219 | 23.4156 | |||

| 23.5 mm | 0.9252 | 23.5000 | |||

| 15/16 in | 0.9375 | 23.8125 | |||

| 24 mm | 0.9449 | 24.0000 | |||

| 61/64 in | 0.9531 | 24.2094 | |||

| 24.5 mm | 0.9646 | 24.5000 | |||

| 31/32 in | 0.9688 | 24.6063 | |||

| 25 mm | 0.9843 | 25.0000 | |||

| 63/64 in | 0.9844 | 25.0031 | |||

| 1 in | 1. 0000 0000 | 25.4000 | |||

| 25.5 mm | 1.0039 | 25.5000 | |||

| 1 1/64 in | 1.0156 | 25.7969 | |||

| 26 mm | 1.0236 | 26.0000 | |||

| 1 1/32 in | 1.0313 | 26.1938 | |||

| 26.5 mm | 1.0433 | 26.5000 | |||

| 1 3/64 in | 1.0469 | 26.5906 | |||

| 1 1/16 in | 1.0625 | 26.9875 | |||

| 27 mm | 1.0630 | 27.0000 | |||

| 1 5/64 in | 1.0781 | 27.3844 | |||

| 27.5 mm | 1.0827 | 27.5000 | |||

| 1 3/32 in | 1.0938 | 27.7813 | |||

| 28 mm | 1.1024 | 28.0000 | |||

| 1 7/64 in | 1.1094 | 28.1781 | |||

| 28.5 mm | 1. 1221 1221 | 28.5000 | |||

| 1 1/8 in | 1.1250 | 28.5750 | |||

| 1 9/64 in | 1.1406 | 28.9719 | |||

| 29 mm | 1.1417 | 29.0000 | |||

| 1 5/32 in | 1.1563 | 29.3688 | |||

| 29.5 mm | 1.1614 | 29.5000 | |||

| 1 11/64 in | 1.1719 | 29.7656 | |||

| 30 mm | 1.1811 | 30.0000 | |||

| 1 3 /16 in | 1.1875 | 30.1625 | |||

| 30.5 mm | 1.2008 | 30.5000 | |||

| 1 13/64 in | 1.2031 | 30.5594 | |||

| 1 7/32 in | 1.2188 | 30.9563 | |||

| 31 mm | 1.2205 | 31.0000 | |||

| 1 15/64 in | 1.2344 | 31.3531 | |||

31. 5 mm 5 mm | 1.2402 | 31.5000 | |||

| 1 1/4 in | 1.2500 | 31.7500 | |||

| 32 mm | 1.2598 | 32.0000 | |||

| 1 17/64 in | 1.2656 | 32.1469 | |||

| 32.5 mm | 1.2795 | 32.5000 | |||

| 1 9/32 in | 1.2813 | 32.5438 | |||

| 1 19/64 in | 1.2969 | 32.9406 | |||

| 33 mm | 1.2992 | 33.0000 | |||

| 1 5/16 in | 1.3125 | 33.3375 | |||

| 33.5 mm | 1.3189 | 33.5000 | |||

| 1 21/64 in | 1.3281 | 33.7344 | |||

| 34 mm | 1.3386 | 34.0000 | |||

| 1 11/32 in | 1.3438 | 34.1313 | |||

| 34.5 mm | 1.3583 | 34.5000 | |||

| 1 23/64 in | 1. 3594 3594 | 34.5281 | |||

| 1 3/8 in | 1.3750 | 34.9250 | |||

| 35 mm | 1.3780 | 35.0000 | |||

| 1 25/64 in | 1.3906 | 35.3219 | |||

| 35.5 mm | 1.3976 | 35.5000 | |||

| 1 13/32 in | 1.4063 | 35.7188 | |||

| 36 mm | 1.4173 | 36.0000 | |||

| 1 27/64 in | 1.4219 | 36.1156 | |||

| 36.5 mm | 1.4370 | 36.5000 | |||

| 1 7/16 in | 1.4375 | 36.5125 | |||

| 1 29/64 in | 1.4531 | 36.9094 | |||

| 37 mm | 1.4567 | 37.0000 | |||

| 1 15/32 in | 1.4688 | 37.3063 | |||

| 37.5 mm | 1.4764 | 37.5000 | |||

| 1 31/64 in | 1. 4844 4844 | 37.7031 | |||

| 38 mm | 1.4961 | 38.0000 | |||

| 1 1/2 в | 1,5000 | 38.1000 |

Вернуться в топ

Как это работает — бурение Deep

сегодня. 5, выпуск 05

Буровая головка Botek тип 43A. Это цельная буровая головка BTA со сменными пластинами и направляющими. Доступны диаметры от 150 до 350 мм (от 6 до 14 дюймов). (Иллюстрация предоставлена Botek USA, Inc.)

Чтобы выкопать яму глубиной 35 футов, вам понадобится бур длиной 35 футов.

Вы, наверное, привыкли сверлить отверстия глубиной, скажем, в пять раз больше их диаметра, а может быть, новейшими специальными сверлами, в 15, а то и в 20 раз больше диаметра. Но что, если у вас есть клиент, который дает вам отпечаток детали длиной в фут с отверстием в четверть дюйма на всем протяжении 48 диаметров? Затем вы приступаете к глубокому бурению.

Глубокая яма имеет отношение глубины к диаметру более 20. Это может быть 1 мм в диаметре и 2 дюйма глубиной или 6 дюймов глубиной 35 футов. Обычно делается стократный диаметр. Достижима глубина от 200 до 300 диаметров, сказал Эд Кейс, президент компании Kays Engineering, Маршалл, Миссури, производителя станков для глубокого бурения DeHoff и Eldorado. Это требует некоторых усилий, но не является чем-то неслыханным; это просто внимание к деталям, сказал он.

Хотя многие считают это загадочным процессом, глубокое сверление все же является резанием металла. Но это создает уникальные проблемы. Для этого требуются специальные инструменты и, во многих случаях, специальные специализированные машины.

Пистолетное сверление

Для отверстий меньшего диаметра, таких как отверстие в четверть дюйма глубиной в фут, следует использовать «пистолетное сверло».

Ружейная дрель обычного типа состоит из вала с V-образной канавкой или канавкой. Смазочно-охлаждающая жидкость или жидкость подается через инструмент к режущей кромке и выходит через V-образную канавку, унося с собой стружку. Пистолетное сверление обычно используется для отверстий диаметром от 0,5 мм (около 0,020 дюйма) до двух дюймов. Чтобы держать сверло прямо, вы должны использовать втулку сверла, чтобы направить его в деталь, или сделать направляющее отверстие.

Пистолетное сверление обычно используется для отверстий диаметром от 0,5 мм (около 0,020 дюйма) до двух дюймов. Чтобы держать сверло прямо, вы должны использовать втулку сверла, чтобы направить его в деталь, или сделать направляющее отверстие.

Сверление ружей было изобретено более ста лет назад для получения прямых и точных стволов ружей. Он подходит для отверстий диаметром от полумиллиметра (около 0,02 дюйма) до 2 дюймов. Глубина отверстий может составлять 100 диаметров и более.

Ружейное сверло по своей геометрии ограничивает площадь, доступную для потока СОЖ и эвакуации стружки. Обычно смазочно-охлаждающая жидкость проходит через одно или два отверстия в валу сверла. Он выходит через V-образную канавку, которая обычно составляет 20-28 процентов площади поперечного сечения сверла, говорит Том Суонсигер, вице-президент компании Technidrill Systems Inc., Кент, Огайо, производителя станков для глубокого бурения. Вам может понадобиться 1 лошадиная сила (л.с.) для резки, но, возможно, 5 л. с. для перекачки жидкости при давлении в диапазоне от 300 до 2000 фунтов на квадратный дюйм.

с. для перекачки жидкости при давлении в диапазоне от 300 до 2000 фунтов на квадратный дюйм.

Доступны специальные ружейные бурильные станки, но ружейные буры также можно использовать на обычных станках, если давление смазочно-охлаждающей жидкости и скорость потока достаточны. Например, автоматические винтовые станки швейцарского типа могут легко включать сверление пистолетом. Типичные области применения включают компоненты гидравлических систем и медицинские устройства, такие как костные винты, сказал Джордж Бурсак, генеральный директор Star CNC Machine Tool Corp., Рослин-Хайтс, штат Нью-Йорк, производитель автоматических токарных станков с ЧПУ швейцарского типа. Хотя сверление с применением огнестрельного оружия, как правило, является медленным процессом, швейцарский станок может выполнять другие операции во время сверления с помощью огнестрельного оружия. По его словам, это очень эффективный способ выполнить работу.

Пистолетное сверление идеально подходит для некоторых применений, но для обработки отверстий большего диаметра и обеспечения более высоких скоростей резания вам потребуется другой тип сверлильной системы.

Star 12-осевой автоматический токарный станок швейцарского типа с тремя револьверными головками, позволяющий одновременно выполнять резку тремя инструментами. Иллюстрация предоставлена Star CNC Machine Tool Corp.

BTA или однотрубная система

В 1930-х годах в Германии была разработана новая технология глубокого сверления для обработки отверстий большего размера, получившая название «однотрубная система» (STS). ) или систему BTA (для «Ассоциации сверления и трепанации» — см. также «трепанация» ниже).

Буровая установка BTA состоит из бурильной головки, бурильной трубы, устройства подачи жидкости и соответствующих фитингов и опор. Головка сверла имеет режущие кромки (часто сменные пластины) и каналы для протекания смазочно-охлаждающей жидкости. Кроме того, на головке есть направляющие, которые перемещаются по вновь прорезанному внутреннему диаметру отверстия и помогают удерживать сверло прямо. Сверлильная головка крепится к бурильной трубе, которая действует как вал сверла и как возвратный канал для смазочно-охлаждающей жидкости и стружки.

Станок для глубокого сверления с убранными крышками, чтобы показать заготовку. Для изготовления отверстий овальной формы сначала сверлят одно отверстие, затем его заполняют куском прутка и сверлят второе отверстие. Это позволяет непрерывно резать второе отверстие. (Фото предоставлено Kays Engineering.)

В системе BTA смазочно-охлаждающая жидкость поступает через устройство подачи жидкости, которое плотно прилегает к поверхности детали. Этот узел также действует как втулка для сверления для поддержки и выравнивания сверла. Жидкость поступает через пространство между бурильной трубой и внутренним диаметром отверстия. В зоне резания жидкость собирает стружку, а затем вытекает обратно через отверстия в передней части сверла, выходя через внутреннюю часть бурильной трубы.

Сверла BTA используются на специальных станках для глубокого сверления, которые обеспечивают необходимую мощность шпинделя и поток жидкости под высоким давлением/большим объемом. Системы BTA обычно используются для бурения глубоких отверстий диаметром от 5/8″ до 20″, сказал Джим Роуз, президент компании Botek USA Inc. , Розелл, Иллинойс, производителя инструмента.

, Розелл, Иллинойс, производителя инструмента.

Этот тип системы будет бурить в пять-шесть раз быстрее, чем бурение с применением огнестрельного оружия, сказал Марк Соллич, президент компании BTA Heller Inc., Трой, штат Мичиган, производителя инструментов.

Эжекторная или двухтрубная система

«Эжекторная» или двухтрубная система была разработана Sandvik. Он не требует специального станка для обработки глубоких отверстий и может быть установлен на токарном станке или другом горизонтальном станке, таком как расточно-фрезерный станок или обрабатывающий центр. Две концентрические трубки несут смазочно-охлаждающую жидкость и действуют как вал сверла. Смазочно-охлаждающая жидкость поступает в часть между внутренней и внешней трубами. В зоне резания он подхватывает стружку, а затем выносит ее через внутреннюю трубу. Уникальной особенностью эжекторной системы является то, что часть поступающей жидкости вытекает через трубку Вентури, которая создает эффект всасывания, помогая удалить стружку и смазочно-охлаждающую жидкость из сверла.

Поскольку эжекторная система может быть установлена на существующем станке, она предлагает относительно недорогой способ сверления глубоких отверстий.

Трепанация

Вместо того, чтобы делать отверстие, разрезая весь металл на стружку, трепанация (произносится как TREE-panning или treh-PAN-ing) удаляет твердую сердцевину материала, вырезая ее вокруг. Это преимущество при резке дорогих сплавов, так как твердый сердечник можно использовать для изготовления других деталей или, если он перерабатывается, он более ценен, чем стружка. Трепанирующая головка полностью полая, а процесс резки аналогичен системе BTA/однотрубной, но требует меньшей мощности шпинделя, так как режет меньше материала при каждом обороте. По словам Джеффа Прайса, менеджера по продажам Entrust Tool & Design Co., Inc., Меномони-Фолс, Висконсин, производителя станков для глубокого сверления Unisig, трепанация чаще используется для сверления отверстий большего размера, диаметром 6 дюймов и выше.

Черная магия?

Сверление глубоких отверстий имеет репутацию таинственного процесса. Это резка металла, как и любой другой процесс механической обработки, но он сопряжен с множеством проблем. Резка происходит там, где вы ее не видите — она может находиться на глубине 10 футов и более внутри заготовки. Опытные операторы могут обнаружить проблемы или изменения в процессе по незначительным изменениям звука. Мониторинг нагрузки широко используется для быстрого оповещения операторов о проблемах.

«Мы уже давно занимаемся глубоким сверлением, — сказал Рон Клас, директор завода Carlson Tool & Manufacturing Corp., Сидарбург, Висконсин, цеха, специализирующегося на глубоком сверлении. «И в этом есть много трюков, например, заточить наши собственные сверла для оружия, чтобы заставить их делать то, что мы хотим».

Глубокое бурение — это не черная магия. Он ничем не отличается от любой другой обработки. «Люди просто мало что об этом знают, — сказал Кейс. Это такое же сочетание человека, машины и оборудования, как и в других процессах. У вас должно быть «хорошее оборудование, хорошие инструменты и внимание к деталям», — сказал Кейс.

Это такое же сочетание человека, машины и оборудования, как и в других процессах. У вас должно быть «хорошее оборудование, хорошие инструменты и внимание к деталям», — сказал Кейс.

«Машины и инструменты имеют большое значение для того, чтобы процесс работал», — сказал Соллич, но «это искусство, и хороший оператор может улучшить или разрушить ваш процесс».

Прайс заметил, что глубокому сверлению можно научиться только на работе. «Если бы мы могли отправить оператора с каждой машиной, мы могли бы продать их намного больше», — сказал он.

Управление стружкодроблением

Все сводится к контролю над стружкодроблением, сказал Клас. Резка металла — это резка металла, даже если вы не видите инструмент или стружку. Важнейшей частью глубокого сверления является удаление оттуда стружки. Были разработаны различные технологии, обеспечивающие точную резку металла и эффективное удаление стружки. Если вы не вытащите оттуда стружку, вы испортите инструмент и деталь.

При запуске новой детали или даже новой детали, сказал Соллич, оператор начнет с рекомендованной подачи и скорости. Тем временем помощник, находящийся у отверстия для выброса стружки, улавливает стружку в сетчатом фильтре. В зависимости от того, как выглядит стружка, оператор вносит небольшие коррективы для получения стружки, которая будет хорошо течь, увеличивает подачу или уменьшает скорость вращения, если стружка слишком длинная, или увеличивает скорость вращения, чтобы сделать стружку тоньше.

Если хотя бы одна стружка застрянет в горловине сверла или в другом месте, это может привести к скоплению стружки. Сверло нагревается, деталь портится и приходится вынимать сверло и выкапывать стружку.

Таким образом, контроль над стружкообразованием имеет решающее значение, и для каждой детали вы должны настраивать подачу и скорость, чтобы получить стружку нужного размера и формы. Небольшие изменения в подаче и скорости могут означать разницу между успехом и катастрофой.

Удаление заготовки после трепанации. (Фото предоставлено Carlson Tool & Manufacturing Corp.) После трепанации керн находится внутри сверла. Вот его удаляют. (Фото предоставлено Carlson Tool & Manufacturing Corp.) Инструмент для трепанации. (Фото предоставлено Carlson Tool & Manufacturing Corp.) Трепанированная заготовка и ее сердцевина. Сердечник можно использовать для изготовления других деталей или для металлургического анализа. Заготовка имеет диаметр 22 дюйма, отверстие — 10,125 дюйма, а диаметр сердечника — 6,84 дюйма. (Фото предоставлено Carlson Tool & Manufacturing Corp.)

Допуски удержания

При сверлении обычных отверстий отклонение сверла обычно не является проблемой. Однако, когда вы сверлите глубокие отверстия, даже небольшое отклонение добавляется. Вы можете рассчитывать на сохранение таких допусков для отклонения отверстия от центральной линии:

– Вращающийся инструмент/неподвижная деталь: 0,001″/дюйм

– Неподвижный инструмент/вращающаяся заготовка: 0,003″ – 0,005″/фут

– Инструмент и заготовка вращение в противоположных направлениях: 0,001″ – 0,003″/фут

Если размеры и расположение глубокой ямы имеют решающее значение, как это часто бывает, вам придется приспосабливаться. Один из подходов состоит в том, чтобы просверлить немного меньшее отверстие на полпути с одной стороны детали и наполовину с другой, а затем использовать специальный инструмент для раззенковки, предназначенный для протягивания через деталь. Если допуск на расположение отверстия слишком мал, вы можете просверлить отверстие в заготовке, а затем обработать остальную часть детали в соответствии с расположением отверстия.

Один из подходов состоит в том, чтобы просверлить немного меньшее отверстие на полпути с одной стороны детали и наполовину с другой, а затем использовать специальный инструмент для раззенковки, предназначенный для протягивания через деталь. Если допуск на расположение отверстия слишком мал, вы можете просверлить отверстие в заготовке, а затем обработать остальную часть детали в соответствии с расположением отверстия.

Вибрация сверла может нарушить допуски и качество поверхности, поэтому важно поддерживать длинное сверло, чтобы свести к минимуму этот эффект. По словам Кейса, эмпирическое правило заключается в том, что вам нужно поддерживать инструмент через каждые 40 диаметров, поэтому для инструмента 0,25 дюйма вам понадобится поддержка через каждые 10 дюймов или ближе для более высоких скоростей подачи.

Области применения

Конечно, оружейное сверление и другие технологии глубокого сверления все еще используются для изготовления стволов для оружия, от небольшого огнестрельного оружия до гигантских орудий, установленных на линкорах. И оттуда приложения для глубоких отверстий расходятся во всех направлениях. Некоторые примеры:

И оттуда приложения для глубоких отверстий расходятся во всех направлениях. Некоторые примеры:

• Авиакосмическая промышленность: гидравлика, компоненты шасси

• Автомобильная промышленность: коленчатые валы, другие компоненты — смазочные отверстия

• Бурение нефтяных скважин: длинные бурильные трубы, другие детали для внутрискважинного применения

• Землеройное оборудование: колеса, гидравлика

• Морское судно: большие гребные валы, высверленные для снижения веса

• 3 медицинские винты для костей , стоматологические и хирургические инструменты

• Металлообработка: толстостенные или нестандартные трубы, изготовленные из пруткового проката, нестандартных диаметров, развёрнутых в стандартных трубах.

• Пластиковый молдинг: машины и пресс-формы – каналы для нагрева/охлаждения жидкости

• Производство электроэнергии: теплообменники, котлы

Глубокое сверление собственными силами

Вы всегда можете заключить субподряд на глубокое сверление со специализированной мастерской. Если вы обнаружите, что получаете много запросов на изготовление глубоких отверстий или считаете, что эта возможность принесет пользу вашему бизнесу, рассмотрите возможность инвестирования в собственное производство.

Если вы обнаружите, что получаете много запросов на изготовление глубоких отверстий или считаете, что эта возможность принесет пользу вашему бизнесу, рассмотрите возможность инвестирования в собственное производство.

Возможность сверлить глубокие отверстия может повысить ценность ваших предложений и сделать ваш магазин уникальным, сказал Прайс. «Независимо от региона страны потребность в глубоком бурении есть. Если вы сможете заполнить эту нишу, это создаст работу для остальной части вашей механической обработки».

«У нас было несколько человек, которые покупали эти станки, чтобы создавать работу для своих токарных станков, — сказал Прайс. По его словам, выполнение собственного глубокого сверления может сократить время доставки, поскольку время отправки деталей для сверления может составлять от трех до четырех недель в загруженном специализированном магазине.

Даже небольшая машина, способная просверлить отверстие диаметром 2,5 дюйма и глубиной 60 дюймов, может справиться с этой задачей, сказал Прайс.

а) Определите центростремительное ускорение внешних точек сверла и укажите направления векторов мгновенной скорости и центростремительного ускорения. б) Определите угловую скорость вращения сверла. в) Сколько времени потребуется, чтобы просверлить отверстие глубиной 150 мм при подаче 0,5 мм на один оборот сверла?

а) Определите центростремительное ускорение внешних точек сверла и укажите направления векторов мгновенной скорости и центростремительного ускорения. б) Определите угловую скорость вращения сверла. в) Сколько времени потребуется, чтобы просверлить отверстие глубиной 150 мм при подаче 0,5 мм на один оборот сверла? Трением в петлях двери пренебречь.

Трением в петлях двери пренебречь.

Производство конусных сверл с бледновато-желтым цветом осуществляется на основе металла с кобальтовыми легирующими добавками. Эти изделия подвергаются процедуре закалки и финишному отпуску. Сверлами коническими, имеющими такой оттенок, можно проводить обработку «нержавейки» и легированных сталей с высоким показателем прочности.

Производство конусных сверл с бледновато-желтым цветом осуществляется на основе металла с кобальтовыми легирующими добавками. Эти изделия подвергаются процедуре закалки и финишному отпуску. Сверлами коническими, имеющими такой оттенок, можно проводить обработку «нержавейки» и легированных сталей с высоким показателем прочности.

0014

0014