Химическое хромирование: технология и проведение в домашних условиях. Нанесение хрома на стекло

Технология хромирования деталей автомобиля в домашних условиях

Для того чтобы создать защитное, декоративное или износостойкое хром покрытие, выполнить восстановление отдельных элементов и деталей автомобиля, используется соответствующая требованиям и целям технология хромирования Какой метод создания хром покрытия применяется в тех или иных случаях, как это сделать самостоятельно и особенности ухода за хромированными деталями – ответы на эти и другие интересные вопросы вы узнаете прямо сейчас.

Плюсы и минусы различных способов нанесения зеркального покрытия

Существует три основных способа создания хромового покрытия. Рассмотрим особенности подробнее.

Вакуумное напыление – процесс хромирования, осуществляемый в вакуумных установках, где металлы напыляются на пластик, металл, керамику и любые другие поверхности. Это современная, экологически чистая технология. Нанесение износостойкого слоя осуществляется низкотемпературным напылением упрочняющих покрытий.

Деталь предварительно нагревается до 400 °С, наносится хром или другой металл. Защитное декоративное хромирование применяют на небольших элементах авто для придания поверхности красивого зеркального блеска. Преимущества этой технологии заключаются в следующем:

- можно наносить хром, алюминий и другие металлы на стекло, любые виды пластика и металла;

- экологичный процесс;

- самый недорогой метод покрытия хромом.

Эта технология имеет только один недостаток: маленькие габариты обрабатываемых деталей, не больше 1 м.

Никелирование гальваническое – электрохимический способ нанесения никеля на поверхность стальных деталей, а также изделий из сплавов. Этот способ применяется для антикоррозийной защиты деталей, улучшения их прочности и износостойкости. Никелирование используется и в защитно-декоративных целях. Достоинство этой технологии – получение высококачественного твердого износостойкого покрытия. Среди недостатков гальванического метода нанесения никеля на поверхность:

- высокая стоимость оборудования;

- можно хромировать элементы размером не более 1.5м;

- токсичное производство;

- дорогое покрытие;

- можно обрабатывать только один вид пластмассы – АБС.

Гальваническое – представляет собой технологию хромирования электрохимическим способом. Металлические покрытия наносятся на пластики и металлы для придания поверхностям разнообразных свойств: защитных, антикоррозийных, антифрикционных, декоративных. При этом способе на изделия наносятся три слоя металлов в таких сочетаниях.

- 1-й слой: медь; 2-й слой: никель; 3-й слой: хром.

- 1-й слой: никель матовый; 2-й слой: никель блестящий; 3-й слой: хром.

Вступая в химическую реакцию, хром равномерно распределяется по поверхности конструкции или детали. Для этого способа необходимо наличие специального оборудования. При помощи гальваники осуществляют хромирование различных деталей автомобиля.

Вернуться к оглавлениюПодготовка деталей к хромированию

Выполнить хромирование деталей автомобиля своими руками можно при наличии специального оборудования. Процессы подготовки поверхности элементов автомобиля к защитно-декоративному и износостойкому покрытию хромом сходны и определяется следующим алгоритмом действий.

- Надо очистить изделие. Для удаления царапин, раковин, трещин поверхность следует отшлифовать, применяя шлифовальную машинку. Также для этого можно воспользоваться абразивным кругом или войлочным диском, покрытым клеем с абразивным материалом.

- Следующий шаг – полировка. Если ваша цель – восстановление изделий хромированием или увеличение износостойкости, их не надо полировать. Детали, которые вы хотите защитить от коррозии или сделать декоративное покрытие, обязательно следует отполировать. Это можно сделать своими руками, используя войлочные или фетровые диски, покрыв их полировочной пастой.

Теперь необходимо очистить поверхность металла или пластика от жировых загрязнений. Чтобы хорошо почистить деталь, надо использовать бензин, ацетон. А затем:

Теперь необходимо очистить поверхность металла или пластика от жировых загрязнений. Чтобы хорошо почистить деталь, надо использовать бензин, ацетон. А затем:

- Все участки изделия, на которые не должен наноситься хром, изолируются при помощи целлулоидного клея. С использованием целлулоида заделываются и отверстия.

- Непосредственно перед гальванической обработкой деталь надо очистить раствором серной или соляной кислоты. Этот процесс – декапирование – улучшит адгезию.

Изделие готово к хромированию своими руками, можно приступать к основному действию.

Вернуться к оглавлениюСамостоятельное нанесение покрытия хромом

Технология нанесения хрома на поверхность металла или пластиковую довольно проста. Приготовьте все необходимое:

- стеклянную емкость;

- ТЭН;

- деревянный короб;

- стеклоткань;

- минеральную вату;

- «крокодилы»;

- пластиковый таз;

- закрепитель для детали;

- стержневой или пластинчатый анод.

Деревянный короб оббейте стеклотканью и сделайте термос своими руками, утеплив его минеральной ватой или песком. Стеклянную емкость поместите в таз, «крокодилы» в качестве катода присоедините к минусу, закрепите анод. Установите закрепитель для деталей, необходимый, чтобы покрытие наносилось равномерно.

Чтобы приготовить электролит, надо взять 250 грамм хромового ангидрита и 2,5 грамм серной кислоты. Нагрейте дистиллированную воду (1 литр) до 60 °С и залейте ее в емкость, добавив хромовый ангидрид. Перемешайте и влейте кислоту. Полученную смесь надо несколько часов гонять через ток до приобретения бордового цвета.

На 1 литр смеси подается сила тока в 6,5 ампер.

Через сутки электролит, приготовленный своими руками, можно использовать для гальванического хромирования изделий из пластика или металла. Температура смеси должна поддерживаться на уровне в 50 °С, периодически надо подавать напряжение. После окончания хромирования детали надо очистить водой и высушить.

Вернуться к оглавлениюРекомендации по уходу за хромированными деталями

Вне зависимости от вида покрытия, автомобиль следует мыть как можно чаще, не используя при этом воду под высоким давлением, потому что под таким напором частички грязи могут поцарапать поверхность. Но даже если вы регулярно моете машину, хромированные детали со временем все равно потеряют свой блеск, станут блеклыми и тусклыми.

Чтобы избежать этого, а также защитить авто от внешних воздействий, надо отполировать хромированные поверхности. Уход за хромированными деталями автомобиля предполагает использование специальных полировочных смесей, в состав которых входят воск, масла и прочие компоненты.

Такая защита металла и пластика еще и сглаживает небольшие неровности покрытия. Отполировать хром поверхности можно при помощи пасты, аэрозоля, хороший результат дает жидкая полировка. Для мойки хромированных элементов не применяйте активные чистящие средства.

Состав не должен содержать ацетон, различные соли и прочие агрессивные компоненты. Пользуйтесь мягкой губкой или флисовой тканью. Хромированные диски колес регулярно вытирайте насухо. Для колесных дисков хорошая защита – нанесение слоя прозрачного лака.

Вернуться к оглавлениюОсобенности окрашивания хром поверхностей

Хром – это твердый металл, поэтому краска или лак, нанесенные обычным способом, держатся плохо и недолго. Кроме того, нарушение технологии нанесения ЛКМ и плохая адгезия могут повредить покрытие. Для покраски хромированных деталей их надо матировать. Это можно сделать при помощи кислотных средств или используя другую подходящую грунтовку.

Кислотный грунт можно применять для металлических деталей. Он въедается в поверхность и способствует лучшему сцеплению ЛКМ на хроме. Можно использовать двухкомпонентный фосфатирующий грунт, в состав которого входят основа и кислотный разбавитель.

Такое грунтование используют, осуществляя восстановление металла. Затем наносится обычный грунт, и, наконец – краска или лак. Покраска деталей с хром покрытием возможна и без применения кислотных средств. Надо подобрать подходящий грунт, на котором будет хорошо держаться лакокрасочный материал.

Хромированную поверхность обязательно следует обезжирить, сначала растворителем, а затем антисиликоном. Затем при помощи мелкозернистой наждачной бумаги удалите глянец. Матированную поверхность покройте грунтом. Нанесите грунтовку тонким слоем, а после высыхания сделайте еще один проход. После этого поверхность готова для покраски.

Окрашивание подготовленных поверхностей, в зависимости от их конфигурации, можно выполнять кистью, валиком или распылителем.

krasymavto.ru

Использование краски под хром: получение зеркального покрытия

Краску под хром используют для получения оригинального декоративного слоя, который по своему виду напоминает отполированный до зеркального блеска металл. Такой эффект достигается за счет входящих в состав компонентов. Хромирование – довольно дорогая услуга, поэтому выполнение работы самостоятельно – это отличная возможность для экономии.

Разновидности зеркальных красок

Краска с эффектом хрома представлена несколькими вариантами, которые различаются по структуре. Каждая разновидность предполагает свою технологию подготовки смеси и ее нанесения для создания эффекта зеркала.

Порошковый вариант

Такой состав представляет собой измельченную смесь, среди компонентов которой присутствуют отвердители, смолы для образования пленки, пигменты, специальные добавки и модификаторы. Преимущества такого материала:

- Долговечность. Покрытие – одно из самых стойких.

- Прочность. Поверхность выдерживает различные механические воздействия.

- Декоративность. Покраска позволяет получить отличный зеркальный эффект.

На заметку! Чтобы выполнить все работы самостоятельно, потребуется наличие специального оборудования для порошковой окраски, в частности печь для термической обработки. Хотя все необходимые приспособления можно приобрести или сделать своими руками, это потребует значительных усилий и денежных затрат.

Порошковое окрашивание делает поверхность устойчивой к сильным температурным колебаниям, коррозиям и химическим воздействиям

Нанесение такой краски имеет определенную схему:

- Обрабатываемое изделие тщательно отчищается.

- Проводится антикоррозийная обработка и обезжиривание.

- Укладывается грунтовка.

- Деталь хорошо просушивается.

- Распыляется состав.

- Изделие отправляется в печь.

За счет того, что современные порошковые материалы не нуждаются в высоких температурах обработки, такой способ становится все более доступным для домашнего использования.

Однокомпонентные растворы

Однокомпонентный состав представляет собой довольно распространенную краску под хром в баллончиках. Производители продукции утверждают, что хромирование при помощи такого варианта не составляет особого труда.

Действительно, аэрозольная разновидность позволяет избежать использования сложного оборудования, к тому же стоимость этой краски делает ее доступной буквально для каждого. Хотя цена может разниться в зависимости от изготовителя.

Раствор имеет существенные недостатки:

- Хром-эффект, на который многие рассчитывают, не всегда соответствует ожиданиям. В большинстве случаев поверхность приобретает легкий серебристый оттенок.

- Сложная технология нанесения. Процесс требует соблюдения множества нюансов и правил, любой недостаток приведет к порче декоративного слоя.

- Вариант подходит только для окрашивания небольших изделий.

Аэрозольная краска Cyclone Chrome

Существует несколько рекомендаций по использованию таких составов:

- Лучше отказаться от дешевых материалов и отдать предпочтение зарубежным производителям.

- Нанесение аэрозоля весьма трудный процесс, поэтому перед использованием необходимо потренироваться, чтобы понять принцип распыления.

- Большую проблему представляют потеки. Они свидетельствуют о том, что техника укладки выбрана неправильно, а также неверно определенно необходимое расстояние.

- Такая краска в баллончиках может иметь серебристый или золотой цвет, что зависит от используемого красителя. Обработке хорошо поддается стекло, пластик и даже дерево.

- Если предполагается последующее лакирование, то состав выбирается особенно тщательно, обязательно проводятся испытания на совместимость. Дело в том, что некоторые виды лаков разрушают хромированный слой.

На заметку! Альтернативой такому варианту может стать более простая краска. Она также продается в баллончиках, но имеет матовый оттенок под серебро. Работать с этим составом значительно легче, ведь нет необходимости добиваться зеркального отблеска.

Двухкомпонентный состав

По сути, это хромовая жидкая краска. Такой вариант включает в себя основу и отвердитель, которые перед использованием тщательно смешиваются. Отличные технические характеристики этой продукции делают ее весьма популярной.

Положительные качества материала:

- Сходство с полированной и зеркальной поверхностью.

- Износостойкость. Покрытие дополнительно защищается лаком.

- Термостойкость.

Но рабочий процесс потребует гораздо больше усилий, чем в предыдущем варианте.

Двухкомпонентная краска и защитный лак Chrome Еffect

Окрашивание различных поверхностей

Составами с эффектом хрома можно покрасить разные виды материалов. Общие принципы работы для всех оснований схожи, но некоторые моменты могут различаться.

Работа с металлом

Такой вид отделки чаще всего используется именно для металла. Хромировать поверхность следует так:

- Элемент тщательно очищается от загрязнителей.

- Проводится обработка против коррозии и обезжиривание.

- Поврежденные участки зашпаклевываются и шлифуются.

- Деталь вновь очищается от пыли.

- Укладывается слой грунтовки.

- После полного высыхания наносится черная краска, она служит основой. Создать зеркальное покрытие без базового слоя простым методом в домашних условиях невозможно.

- Основание полируется. Для этого применяется мягкий абразив, нельзя допускать повреждения слоя.

- Выбранный состав подготавливается к работе. Аэрозоль в баллончике тщательно и долго встряхивают, если это жидкий состав – его разводят и заливают в краскопульт.

Внимание! Идеально уложить покрытие под хром кисточкой или валиком невозможно, нужный результат дает только распыление.

- Краска наносится тонким слоем, количество которых варьируется от одного до трех.

- При необходимости после высыхания проводится легкая полировка и очистка.

- Сверху укладывается бесцветный лак.

Лучшего визуального эффекта можно добиться термической обработкой порошковой краски.

Обработка пластика

При работе с пластиком используют следующую технологию:

- Поверхность тщательно подготавливается и полируется, необходимо добиться безупречной гладкости.

- Наносится слой черной краски и снова проводится полирование.

- Поверхность разогревают строительным феном и обрабатывают хромовым составом.

- После полного высыхания повторяется полировка. Если требуется, то укладывается лак.

Хромирование в домашних условиях не всегда дает результат, который получается в промышленности, но перспективы развития этого направления широки.

dekormyhome.ru

Хромирование – особенности технологии и методов металлизации хромом + Видео

1 Особенности металлизации хромированием

Несмотря на цивилизованность современного человека, он, как и его предки много веков назад, любит красивые блестящие вещи. Блестящие детали кузовов автомобилей и мотоциклов, хромированные аксессуары в ванных комнатах и кухнях, золоченые и посеребренные статуэтки, оцинкованные покрытия домов - эти красивые вещи становятся с каждым годом все востребованнее.

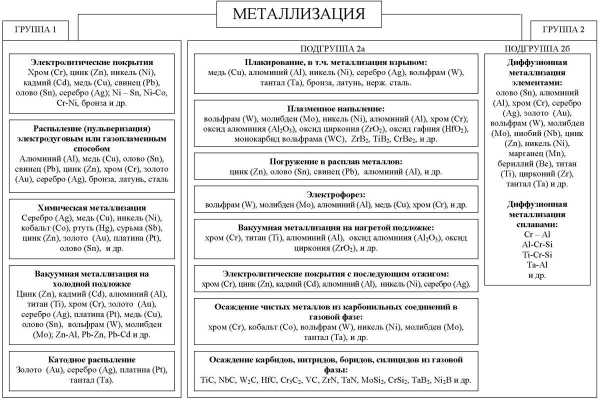

Процесс металлизации, в зависимости от наносимого металла, бывает таким:

- покрытие цинком;

- хромирование;

- алитирование, нанесение алюминия.

Металлизация цинком применяется для улучшения антикоррозийных характеристик стальных и металлических изделий и конструкций, что увеличивает их срок службы.

Металлизация изделий

Рекомендуем ознакомиться

Алитирование применяют для придания высоких антикоррозионных свойств оборудованию, работающему при высоких (до 900 °С) температурах. Это детали и механизмы, используемые для крекинга газа и нефти, элементы газовых турбин, печная арматура и другое оборудование.

Хромирование металлических и других поверхностей применяют для получения красивых декоративных покрытий. С помощью технологии металлизации хромом устраняют небольшие дефекты на поверхностях деталей и улучшают свойства основного материала. Улучшаются следующие характеристики:

- повышение антикоррозийных свойств;

- увеличение твердости металла;

- улучшение защитных характеристик от эрозии;

- повышение жаропрочности;

- усиление износостойкости;

- улучшение внешнего вида;

- возможность получения покрытий с заданными характеристиками.

2 Технология хромирования металлов

Нанесение слоев хрома на металлические поверхности называется химическим хромированием. Покрытие хромом выполняют для декоративности деталей и улучшения функциональных характеристик изделий. Процесс хромирования выполняется следующими методами:

- Гальванический метод нанесения хромированного покрытия.

- Химический способ.

- Нанесение слоев хрома напылением.

Гальваническое хромирование

Нанесение хрома на поверхности деталей гальваническим методом бывает 2 видов: диффузное и электролитическое. Для ведения обоих видов гальваники необходимо иметь специальные резервуары с кислотоупорным покрытием, оборудованные водяными рубашками.

Электролитический метод

Процесс электролитического нанесения хрома основан на методе электролиза металлов. Суть его состоит в прохождении электрического тока через электролит. Электролит представляет собой раствор, в который входят соли хрома, кислота или щелочь. При прохождении электрического тока из раствора хромового ангидрида и серной кислоты выделяются катионы хрома, которые осаждаются на обрабатываемой поверхности.

Гальванический процесс хромирования ведут при следующих средних параметрах:

- хромовый ангидрид - 250 г/л;

- серная кислота - 2,5 г/л;

- температура - 50 °С для декорирования деталей и 55-60 °С для получения функциональных поверхностей;

- плотность тока - 25 А/дм² для декорирования и 60 А/дм² - получается функциональная хромируемая поверхность.

Гальваническое хромирование

Качественная гальваника зависит от температуры электролита и плотности тока. Эти параметры влияют на внешний вид и характеристики нанесенного слоя.

Важно помнить: увеличение температуры снижает выход хрома по току, увеличение плотности тока увеличивает выход хрома по току.

Низкая температура технологического процесса и постоянная плотность тока дают серое покрытие, неизменная плотность тока и высокие температуры дают молочный оттенок покрытия.

Диффузный метод

Термическая обработка стали хромированием придает поверхности материала улучшенные свойства: прочность, твердость, вязкость, упругость, износостойкость, жаро- и коррозионную стойкость. При определенных температурах на поверхность обрабатываемых деталей воздействуют реагенты, и методом диффузии поверхностный слой насыщается хромом. Метод диффузии применяется для насыщения поверхностного слоя кремнием, углеродом, азотом, алюминием.

Термо хромирование порошковое проводят смесями, включающими в себя феррохром и шамот. Смесь смачивается соляной кислотой. Другой вид обработки методом диффузии - конденсация паров хлорида хрома CrCl₂.

Химическая металлизация

Хромирование металлов и диэлектриков проводят химическим способом. Реагенты для проведения метода:

- хлористый хром;

- гипофосфат натрия;

- лимоннокислый натрий;

- уксусная ледяная кислота;

- 20 % раствор едкого натра;

- вода.

Реагенты для химической металлизации

Реакцию ведут при температуре 80 °С. Перед нанесением хромового покрытия на стальные детали на них предварительно наносят слой меди. По окончании процесса обработанные изделия моются в воде и тщательно высушиваются. Применяя кислощелочной раствор, проводят химическую металлизацию диэлектриков.

Еще один вид химической металлизации - вакуумное хромирование или PVD-процесс. При этом методе происходит конденсация паров хрома на поверхности обрабатываемых деталей в вакуумных камерах. В безвоздушном пространстве установки нагревают металл до температуры испарения, и он в виде тумана оседает на поверхность изделия. Слой металла настолько тонкий, что его покрывают лаком для защиты от царапин. Этим методом проводят хромирование алюминия.

Каталитическое хромирование

Каталитическое напыление основано на реакции «серебряного зеркала». Реагентами в этом процессе выступают комплексные соли серебра в щелочных растворах аммиака. В качестве восстановителя применяют растворы инвертного сахара, гидразина или формалина.

Одновременное напыление серебра и восстановителя образует на обрабатываемой поверхности белоснежное зеркальное металлическое покрытие.

Каталитическое напыление

Данное покрытие характеризуется высокой отражательной способностью. Следующий этап каталитического напыления - нанесение защитных лаков с добавлением красящего светостойкого тонера хром. Тонер хром получают смешиванием фиолетового, синего и черного цветов в соотношении 3:1:1.

Технология хромирования реакцией «серебряного зеркала» включает следующие процессы:

- Анализ и подготовка материала, поверхность изделия очищается, промывается, для улучшения адгезии поверхность шлифуется шлифовальной бумагой зернистостью Р500-600.

- Нанесение глянцевой основы. На подготовленную поверхность наносят черную базу. Черное глянцевое покрытие позволит исключить желтизну зеркальной поверхности. Режимы сушки нанесенных лаков: при температуре 20-25 °С, без применения сушильного оборудования - 8 часов, в окрасочно-сушильных устройствах при температуре 60 °С - 45 минут.

- Сушка изделий.

- Травление поверхности деталей для лучшей адгезии серебра и промывание дистиллированной водой.

- Процесс сенсибилизации. Сенсибилизация - обработка поверхности активатором, в результате чего на ней появляется защитная пленка.

- Металлизация поверхности изделия серебром.

- Нанесение защитного лака. Защищает обработанные поверхности от потускнения и механического износа.

3 Гидрофобизация хромовых поверхностей

Гидрофобизация - процесс уменьшения способности материала увлажняться, смачиваться водой или водными растворами. При этом сохраняются характеристики паро- и газопроницаемости материала. Гидрофобизацию проводят с помощью обработки хромовых поверхностей растворами солей жирных кислот. Молекулы кислоты адсорбируются на обрабатываемой поверхности и препятствуют проникновению капель воды в хромированный слой, что улучшает его антикоррозионные свойства.

tutmet.ru

Химическое хромирование в домашних условиях: технология, видео

Для улучшения характеристик изделий различного назначения используют множество методов, одним из которых является химическое хромирование. Данная технология позволяет значительно улучшить как декоративные характеристики изделия, так и его механические свойства – прочность и износостойкость.

Так выглядит колпак на колесо после нанесения хромового покрытия химическим способом и последующей полировки

Суть технологии

Суть хромирования, выполняемого по любой технологии, заключается в том, что на обрабатываемую поверхность наносится слой хрома, позволяющий значительно улучшить как декоративные, так и механические свойства детали. Покрытие из хрома наделяет изделие следующими качествами:

- исключительными декоративными характеристиками;

- высокой устойчивостью к коррозии;

- жаростойкостью;

- износостойкостью;

- более технологичными электромагнитными и механическими свойствами.

Промышленная линия химического хромирования

Самыми популярными методами, при помощи которых на обрабатываемую поверхность наносится слой хрома, являются гальванический и диффузионный. В отличие от них, хромирование, выполняемое химическим способом, не требует применения специального оборудования и позволяет получать качественные, однородные и надежные покрытия даже на изделиях, отличающихся сложной формой. Химическая металлизация (в частности, хромирование) выполняется с использованием специального водного раствора, нагреваемого до определенной температуры.

Суть химического хромирования заключается в том, что хром, оседающий на обрабатываемой поверхности, восстанавливается из раствора своих солей. Такая восстановительная реакция становится возможной за счет того, что в растворе для химического хромирования содержится гипофосфит натрия. Присутствие в растворе именно данного вещества – это главное отличие химического хромирования от аналогичного процесса, выполняемого с применением электролитического раствора.

Гипофосфит натрия – бесцветные кристаллы, применяемые для химического хромирования в основном металлических изделий, иногда и пластмасс

После проведения химического хромирования готовое покрытие получается матовым, что хорошо заметно даже по видео данного процесса. Чтобы придать такому покрытию характерный хромовый блеск, изделие необходимо подвернуть последующей полировке. Между тем хромовый слой, полученный с помощью данной технологии, хотя и не отличается высокой декоративностью, если сравнивать его с диффузионными и электролитическими покрытиями, обладает более высоким качеством и надежностью. В частности, в таком покрытии содержится фосфор, который придает ему прочность и твердость.

Подготовка к процедуре

За счет своей простоты проведение химического хромирования не требует серьезных финансовых затрат. Выполнить хромирование в домашних условиях при помощи данной технологии несложно, для этого вполне достаточно внимательно изучить теоретический материал и просмотреть соответствующее видео.

Однако следует иметь в виду, что химические реактивы, используемые для хромирования по данной технологии, выделяют токсичные испарения, которые опасны для здоровья человека, поэтому следует строго соблюдать правила техники безопасности.

В процессе химического хромирования следует избегать контакта растворов с незащищенными участками тела

Выполнять такое хромирование в домашних условиях следует только в нежилых помещениях, в которых организована эффективная вентиляция. Кроме того, необходимо использовать средства личной безопасности:

- респиратор, защищающий органы дыхания;

- очки для защиты органов зрения;

- перчатки, одежду и обувь, защищающие кожные покровы;

- клеенчатый фартук.

Растворы для хромирования, выполняемого по химической технологии, а также для проведения всех вспомогательных технологических операций готовятся на основе дистиллированной воды. Реактивы, используемые при этом, должны иметь в своей маркировке букву «Ч», что свидетельствует об их химической чистоте. Посуда, в которой готовят рабочие растворы, может быть только стеклянной или эмалированной.

Реактивы для химического хромирования

Перед началом химического хромирования поверхность изделия следует подвергнуть тщательной очистке и обезжириванию. Надежность и качество хромового покрытия в большой степени определяются тщательностью выполнения данных процедур. Если обрабатываемая поверхность достаточно сильно загрязнена и на ней имеются остатки старого покрытия или следы коррозии, то ее обрабатывают при помощи пескоструйной установки или наждачной шкурки, добиваясь металлического блеска. Сформировать более надежное и качественное хромовое покрытие позволяют предварительные шлифовка и полировка изделия. После выполнения этих технологических процедур обрабатываемую поверхность обезжиривают при помощи водного раствора, включающего в свой состав такие компоненты, как:

- каустическая сода – 100–150 г/л;

- карбонат натрия – 40–50 г/л;

- жидкое стекло – 3–5 г/л.

Промывка и обезжирование деталей перед хромированием

Чтобы выполнить обезжиривание, полученную смесь подвергают нагреву до 60–100° и только после этого опускают в нее обрабатываемое изделие. В зависимости от степени загрязнения поверхности изделие держат в нагретом растворе от четверти часа до 60 минут. Чтобы улучшить сцепление хрома с обрабатываемой поверхностью, можно дополнительно выполнить ее декапирование, которое проводится в растворе соляной и серной кислот.

Следует иметь в виду, что хромовое покрытие будет держаться тем прочнее, чем чище и ровнее поверхность, на которую оно наносится.При необходимости выполнения химического хромирования алюминия изделие из данного металла подвергают еще и цинкатной обработке, после которой его промывают. Перед химическим хромированием деталей из стального сплава на их поверхность предварительно наносится слой меди. Для этого используется водный раствор, включающий следующие компоненты:

- сульфат меди – 50 г/л;

- концентрированную серную кислоту – 5–8 г/л.

Рабочая температура такого раствора, в котором изделие выдерживается в течение нескольких секунд (5–10), должна составлять 15–25°. После выдержки в растворе для омеднения изделие промывают водой и просушивают. Если сталь после омеднения дополнительно покрыть никелевым слоем, толщина которого будет составлять порядка 1 микрометра, то хромирование, выполняемое в дальнейшем, будет более качественным.

Приготовление рабочих растворов

Растворы для химического хромирования надо готовить в следующей последовательности.

- Все используемые химические реагенты, кроме гипофосфита натрия, смешиваются или растворяются в воде.

- Полученный раствор подвергают нагреву до рабочей температуры.

- В нагретый до рабочей температуры раствор добавляют гипофосфит натрия.

Изделие, которое необходимо подвергнуть хромированию, подвешивают в подготовленном и разогретом растворе и выдерживают в нем в течение 5–8 часов. Время выдержки зависит от требуемой толщины слоя хрома. Чтобы удалить с поверхности только что нанесенного покрытия остатки химических реактивов, обработанное изделие кипятят в воде в течение получаса. Более подробно изучить процедуру химического хромирования позволяет видео на данную тему.

Изделия, на поверхность которых нанесен слой хрома, подвергают термической обработке, способствующей протеканию низкотемпературной диффузии, а значит, улучшающей адгезию нанесенного слоя с основным металлом. Выполняется термообработка при температуре 400°. В таких условиях изделие выдерживается в течение часа.

Печь для сушки и термической обработки хромированных изделий

Отдельные изделия из стали, такие как ножи, рыболовные крючки, пружины и др., после термообработки могут утратить свою твердость, поэтому их выдерживают при температуре 270–300° в течение трех часов. Термообработка после химического хромирования, с порядком осуществления которой также можно познакомиться по соответствующему видео, позволяет повысить твердость нанесенного покрытия.

Готовое хромовое покрытие после просушки изделия, на которое оно нанесено, имеет сероватый матовый налет. Чтобы придать хрому характерный блеск, поверхность детали подвергают полировке.

Химические реактивы

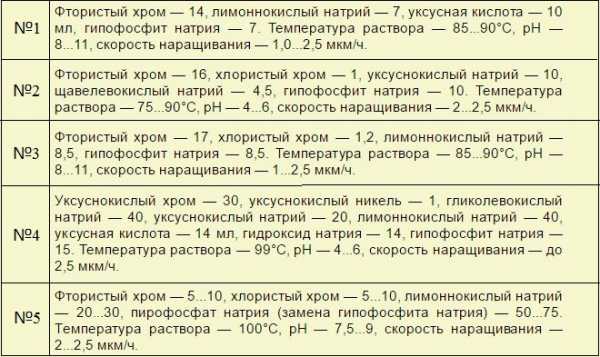

Для химического хромирования используют несколько основных растворов, которые делятся на кислые (pH 4–6,5) и щелочные (pH больше 6,5). Ниже приведены химические составы таких растворов.

Химический состав растворов для хромирования

И в заключение небольшое видео об оборудовании и реагентах, используемых при химическом хромировании.Оценка статьи:

Загрузка...Поделиться с друзьями:

met-all.org

Химическое хромирование – лучший способ хромирования металлов + Видео

Для улучшения физико-химических параметров металлических изделий применяют различные способы. Химическое хромирование позволяет повысить прочностные и другие характеристики поверхности деталей.

1 Химический способ хромирования

Хромирование – это процесс нанесения хрома на металлическое изделие. Такая обработка позволяет существенно изменить или улучшить физико-химические характеристики поверхности детали, инструмента, иного объекта, а также придать последним привлекательный внешний вид. Поверхность хромированных изделий обладает высокой стойкостью к коррозии, жаростойкостью, износостойкостью, более технологичными электромагнитными и механическими свойствами.

Наиболее распространенными способами нанесения хрома являются электролитический и диффузионный. Химическое хромирование производится с помощью водных растворов при определенной температуре, в отличие от первых двух способов, не требует специального оборудования и позволяет получить необходимое покрытие для изделий любой формы на всей их поверхности, даже в полостях.

Рекомендуем ознакомиться

В основе этого процесса лежит химическая реакция, во время которой хром восстанавливается из растворов своих солей посредством гипофосфита натрия и ряда других химреактивов, а затем осаждается на металлическую поверхность. Именно наличие гипофосфита натрия во всех смесях, применяемых при химическом нанесении хрома, является главным отличием от любого состава химраствора хромирования установкой для электролитического способа получения такого покрытия.

При химическом методе получают слой хрома, который первоначально имеет серый цвет и приобретает требуемый блеск после полирования. Химический способ, по сравнению с электролитическим и диффузионным, позволяет нанести более качественное хромовое покрытие, в котором присутствует фосфор, значительно увеличивающий его твердость.

2 Технология химического хромирования – подготовка к нанесению хрома

Технология химического хромирования не требует значительных финансовых вложений, достаточно проста и может проводиться самостоятельно. Однако используемые химреактивы, растворы из них, испарения, образующиеся в процессе химических реакций, ядовиты и представляют опасность для здоровья. Поэтому хромирование необходимо проводить в помещении, которое хорошо проветривается и, желательно, оборудовано принудительной вентиляцией.

Также требуется предусмотреть средства защиты глаз, органов дыхания и кожного покрова тела (очки, респиратор, спецодежду, резиновые перчатки и фартук).

При приготовлении растворов для хромирования химическим способом и других смесей, применяемых во вспомогательных операциях, используют дистиллированную воду. Химреактивы необходимо брать чистые, имеющие на этикетке обозначение "Ч". Посуду для приготовления растворов и хромирования используют эмалированную или стеклянную.

Прежде чем начать хромирование, деталь обязательно тщательно очищают и обезжиривают. От качества проведения этих операций надежность и добротность будущего покрытия зависят в значительной мере. При необходимости изделие подвергают пескоструйной обработке, снимая лишние слои до основного металла, или шкурят наждачной бумагой. Удалению подлежат ржавчина, краска, грязь. Наилучших результатов хромирования можно добиться, если поверхность изделия отшлифовать, а затем отполировать. После этого деталь обезжиривают в следующем водном растворе:

- натр едкий – 100–150 г/л;

- сода кальцинированная – 40–50 г/л;

- клей канцелярский (силикатный) или "жидкое стекло" – 3–5 г/л.

Полученную смесь нагревают до 80–100 °С и держат в ней изделие, в зависимости от уровня загрязненности, от 15 минут до 1 часа. Чем чище и ровнее поверхность, тем надежнее, прочнее будет ее сцепление с покрытием. Затем обработанную и подготовленную деталь декапируют – дополнительно обезжиривают и активируют в специальном растворе. Перечень составов для декапирования указан в конце статьи.

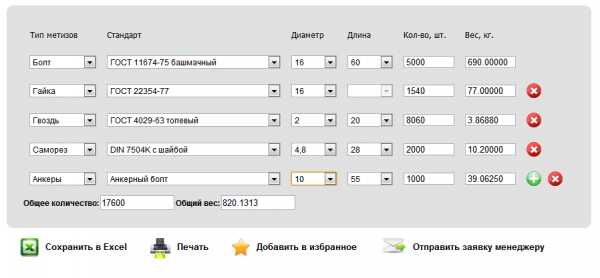

Для алюминия и сплавов из него перед хромированием химическим способом проводят также еще одну обработку – цинкатную. Растворы для этой операции приведены после составов для декапирования. По завершении цинкатной обработки изделия промывают в воде и помещают в хромирующий раствор. Стальные детали перед хромированием обязательно омедняют – наносят на поверхность слой меди. Готовят для этого следующий водный раствор:

- медь сернокислая – 50 г/л;

- кислота серная концентрированная – 5–8 г/л.

Рабочая температура смеси 15–25 °С. Изделие погружают в раствор на 5–10 секунд, затем тщательно промывают в воде и сушат. Хромирование будет более качественным, если провести никелирование – стальную деталь не только омеднить, но и покрыть никелем, толщина слоя которого будет более 1 мкм. После этого приступают к хромированию.

3 Подготовка растворов и хромирование

Последовательность приготовления растворов следующая:

- все химреагенты для хромирования (за исключением гипофосфита натрия) смешивают или растворяют в воде;

- раствор нагревают до рабочей температуры;

- растворяют в разогретой смеси гипофосфит натрия.

В приготовленный раствор завешивают деталь, которую хромируют 5–8 часов (в зависимости от необходимой толщины слоя). На протяжении всего процесса поддерживают рабочую температуру химической смеси. Затем хромированные изделия извлекают, промывают в воде, а потом сушат. Для того, чтобы покрытие было безопасно (не содержало остатков химреактивов), рекомендуется деталь после промывания прокипятить в течение получаса в чистой воде.

Для покрытий из хрома требуется термическая обработка. Она повышает сцепление нанесенного слоя (слоев) с основным металлом за счет низкотемпературной диффузии. Термическая обработка хромовых покрытий заключается в нагреве деталей до температуры 400 °С с последующей выдержкой их при этом режиме в течение 1 часа. Закаленные хромированные изделия (ножи, пружины, рыболовные крючки и тому подобное) при такой температуре могут отпуститься – потерять свою твердость.

Поэтому для них низкотемпературную диффузию осуществляют при 270–300 °С в течение 3 часов. Термообработка также повышает твердость нанесенного хромового покрытия. После высыхания хромированных деталей на них виден серый "налёт" нанесенного хрома. Чтобы покрытие приобрело зеркальную гладкость и стало блестеть, его необходимо отполировать, применяя материалы и составы для ухода за хромированными изделиями – специальную продукцию с авторынка (салфетки, мази и так далее) или используя пасту ГОИ.

4 Химреагенты для хромирования

Приведенные ниже составы растворов для хромирования проверены многолетней практикой использования и временем эксплуатации полученных с их помощью покрытий (количество необходимых реагентов указано в г/л и мл/л):

- Хромил фтористый – 14, натрий лимоннокислый – 7, кислота уксусная – 10 мл/л, натрия гипофосфит – 7 (кислотность раствора рН – 8–11). Рабочая температура смеси – 85–90 °С, скорость наращивания покрытия – 1,0–2,5 мкм/ч.

- Хромил фтористый – 16, хром хлористый – 1, натрий уксуснокислый – 10, натрий щавелевокислый – 4,5, натрия гипофосфит – 10 (рН – 4–6). Температура – 75–90 °С, скорость – 2–2,5 мкм/ч.

- Хромил фтористый – 17, хром хлористый – 1,2, натрий лимоннокислый – 8,5, натрия гипофосфит – 8,5 (рН – 8–11). 85–90 °С, 1–2,5 мкм/ч.

- Хром уксуснокислый – 30, никель уксуснокислый – 1, натрий гликолевокислый – 40, натрий уксуснокислый – 20, натрий лимоннокислый – 40, кислота уксусная – 14 мл/л, натрия гидроксид – 14, натрия гипофосфит – 15 (рН – 4–6). 99 °С, 2,5 мкм/ч.

- Хромил фтористый – 5–10, хром хлористый – 5–10, натрий лимоннокислый – 20–30, натрия пирофосфат (замена натрия гипофосфита) – 50–75 (рН – 7,5–9). 100 °С, 2–2,5 мкм/ч.

Все растворы делят на кислые (уровень рН находится в пределах 4–6,5) и щелочные (показатель рН более 6,5). Первые составы предпочтительнее использовать для покрытия меди, латуни и черных металлов. Щелочные – для хромирования изделий из нержавеющих сталей. Кислые (по сравнению с щелочными растворами) позволяют получить на полированной детали более гладкую поверхность, с меньшей пористостью. Кроме того, при их использовании скорость протекания химического процесса хромирования выше. Преимущество щелочных составов состоит в более надежном поверхностном сцеплении слоя покрытия с металлом подслоя или детали.

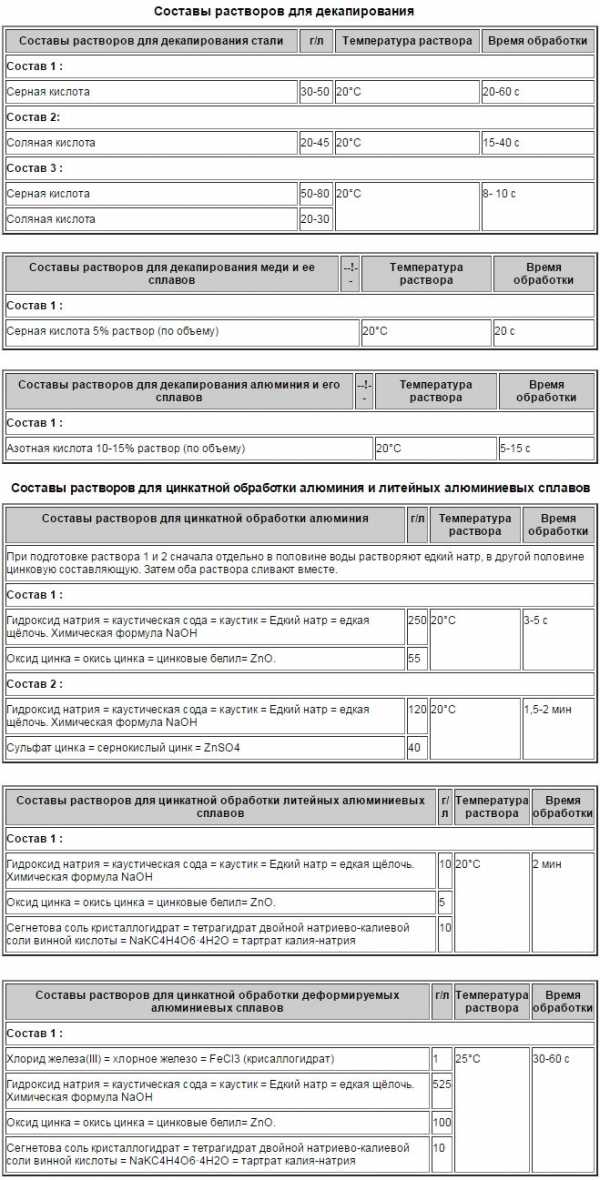

Составы растворов для декапирования

| Составы растворов для декапирования стали | г/л | Температура раствора | Время обработки |

| Состав 1 : | |||

| Серная кислота | 30–50 | 20 °С | 20–60 с |

| Состав 2: | |||

| Соляная кислота | 20–45 | 20 °С | 15–40 с |

| Состав 3 : | |||

| Серная кислота | 50–80 | 20 °С | 8–10 с |

| Соляная кислота | 20–30 | ||

| Состав раствора для декапирования меди и ее сплавов | Температура раствора | Время обработки |

| Серная кислота – 5 % раствор (по объему) | 20 °С | 20 с |

| Состав раствора для декапирования алюминия и его сплавов | Температура раствора | Время обработки |

| Азотная кислота – 10–15 % раствор (по объему) | 20 °С | 5–15 с |

Составы растворов для цинкатной обработки алюминия и литейных алюминиевых сплавов

| Составы растворов для цинкатной обработки алюминия | г/л | Температура раствора | Время обработки |

| При подготовке раствора 1 и 2 сначала отдельно в половине воды растворяют едкий натр, в другой половине цинковую составляющую. Затем оба раствора сливают вместе. | |||

| Состав 1 : | |||

| Гидроксид натрия (по другому каустическая сода или едкий натр) | 250 | 20 °С | 3–5 с |

| Оксид цинка | 55 | ||

| Состав 2 : | |||

| Гидроксид натрия | 120 | 20 °С | 1,5–2 мин |

| Сульфат цинка | 40 | ||

| Состав раствора для цинкатной обработки литейных алюминиевых сплавов | г/л | Температура раствора | Время обработки |

| Гидроксид натрия | 10 | 20 °С | 2 мин |

| Оксид цинка | 5 | ||

| Сегнетова соль кристаллогидрат | 10 |

| Состав раствора для цинкатной обработки деформируемых алюминиевых сплавов | г/л | Температура раствора | Время обработки |

| Хлорид железа (III) | 1 | 25 °С | 30–60 с |

| Гидроксид натрия | 525 | ||

| Оксид цинка | 100 | ||

| Сегнетова соль кристаллогидрат | 10 |

tutmet.ru

Хромирование деталей - декоративное покрытие хромом: технология

Под термином «хромирование» может пониматься как диффузионное насыщение поверхности обрабатываемого изделия слоем хрома, так и нанесение хрома по гальванической технологии. Существует также более общий термин – «металлизация». Под ним подразумевается нанесение на обрабатываемую поверхность слоя металла, в роли которого может выступать в том числе и хром.

Истинные фанаты хромирования не прочь покрыть хромом все, что только можно

Среди гальванических методов нанесения металла покрытие хромом является наиболее популярным. Именно поэтому термин «металлизация» часто используется в качестве синонима слова «хромирование».

Для чего нужен хромовый слой

Нанесение слоя хрома может выполняться для улучшения декоративных характеристик изделия из металла (декоративное хромирование), а также для защиты металлической детали от коррозии и придания ее поверхности большей твердости. Таким образом, за счет хромирования можно не только улучшить механические и декоративные характеристики изделия, но и значительно продлить срок его эксплуатации.

Множество разнообразных хромированных изделий можно встретить как в быту, так и в разных отраслях промышленности. Использование изделий из металла, на поверхность которых нанесен слой хрома, актуально в тех случаях, когда они будут эксплуатироваться в условиях постоянного воздействия агрессивных сред и интенсивного трения.

Восстановление хромированного покрытия возвращает былой внешний вид и продлевает срок службы конструкции

В бытовых условиях наиболее активно используются следующие изделия с хромированным покрытием:

- мебельная фурнитура;

- элементы для оформления домашних и офисных интерьеров;

- автомобильные диски и детали транспортного средства;

- сувенирная продукция;

- сантехническое оборудование.

Хромированный бензобак

В промышленности технология хромирования применяется в следующих целях:

- при производстве изделий по порошковой технологии;

- при изготовлении пресс-форм, используемых для изготовления изделий из резины и полимерных материалов;

- при производстве отражателей различного назначения;

- для повышения твердости поверхностного слоя и износостойкости режущего, а также специального измерительного инструмента;

- для придания исключительных декоративных характеристик кузовным и другим деталям транспортных средств;

- для обработки деталей, эксплуатируемых в условиях постоянного трения и негативного воздействия внешней среды (элементы парового оборудования и теплосетей, детали автомобильных двигателей и морских судов).

Промышленная гальваническая линия, предназначенная для нанесения твердого хрома на изделия из сталей и цветных металлов

Хромированные детали отличаются следующими характеристиками:

- высокой устойчивостью к коррозии;

- микротвердостью, показатели которой достигают значений 950–1100 единиц по шкале HV;

- высокой пористостью покрытия, его износо- и жаростойкостью;

- низким коэффициентом трения сформированного покрытия;

- большим разбросом толщины хромового слоя (5–300 мкм и даже более).

Разновидности металлизации по способу взаимодействия металлизируемой поверхности с наносимым металлом (нажмите для увеличения)

Основные методы

На сегодняшний день выделяют следующие виды хромирования, каждый из которых отличается своими преимуществами и недостатками:

- хромирование, выполняемое по гальванической технологии;

- диффузионное хромирование, проводимое в герметичной емкости при высокой температуре;

- вакуумное хромирование, требующее использования специальной камеры, в которой создается вакуум;

- каталитическое хромирование, предполагающее, что на поверхность обрабатываемого изделия наносятся специальные жидкости без кислот;

- химическое хромирование изделий из стали и других металлов, которое по технологии выполнения напоминает обычную покраску;

- хромирование по гальванической технологии.

Гальваническое хромирование

Покрытия, получаемые в результате гальванического хромирования, могут быть нескольких типов.

«Твердый хром»Нанесение покрытий данного типа осуществляется при использовании тока, отличающегося высокой плотностью (более 100 А/дм2). Температура электролитического раствора не должна превышать значения 40°. Слой хрома, нанесенный по данной технологии, делает поверхность изделия более твердой, но в то же время и более хрупкой.

«Блестящий хром»Покрытия данного типа наносятся с использованием тока, плотность которого находится в интервале 30–100 А/дм2 и в растворе с температурой в пределах 45–60°. Поверхностный слой металла, на который хромовое покрытие нанесено по данной технологии, приобретает исключительно высокую твердость и износостойкость, а также зеркальный блеск.

«Молочный хром»Для получения хромированных покрытий данного типа используется ток минимальной плотности (до 25 А/дм2). Данный метод хромирования деталей не позволяет получать на них покрытия высокой твердости. Слой хрома, наносимый на поверхность изделия в таких случаях, напоминает очень эластичную массу, в структуре которой практически отсутствуют поры.

Для выполнения такого хромирования необходим трех- или шестивалентный хром. При хромировании металла с применением трехвалентного хрома в качестве основного компонента электролитического раствора используется хромовый ангидрид. При применении шестивалентного хрома в роли такого элемента выступает хлорид или сульфат хрома.

Составы электролитов для хромирования

Растворы, выполненные на основе шестивалентного хрома, содержат в своем составе следующие компоненты:

- серную кислоту – 2,25–3 г/л;

- хромовый ангидрид – 225–300 г/л;

- свинец, который обычно входит в состав анода в сочетании с сурьмой или оловом, – 4–6%.

Большое значение для качества наносимого хромированного покрытия имеет пропорция серной кислоты и хромового ангидрида в используемом электролитическом растворе. Как правило, такое соотношение стараются выдерживать в пределах 1:100. Если оно будет меньше, то поверхность хромируемой детали не будет отличаться высоким качеством, на ней могут возникать отслоения, матовость и различные пятна. Например, если для хромирования используется электролитический раствор, в котором серная кислота и хромовый ангидрид содержатся в соотношении 1:50, то хромовое покрытие не получит достаточно высокой кроющей и рассеивающей способности.

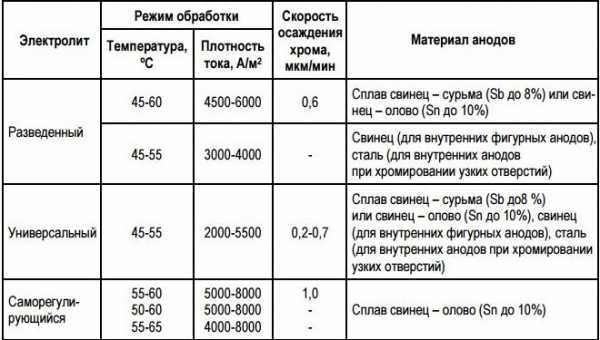

Режимы хромирования и материалы для анодов

Важными параметрами при нанесении хромированного покрытия также являются плотность электрического тока (не выше 310 кА/дм2) и температура электролитического раствора (45–60°). Если увеличить плотность тока, то на угловых и торцевых элементах хромируемой детали могут формироваться дендриты, которые значительно ухудшают декоративные характеристики изделия.

Кроме свинцовых анодов, химический состав которых дополнен сурьмой (не более 6%), для выполнения хромирования сегодня используются аноды из титана, покрытого платиновым слоем. При проведении хромирования желательно не применять растворимые аноды: для изготовления таких элементов лучше использовать листы или стержни из металла, сечение которых составляет порядка 1,5 см.

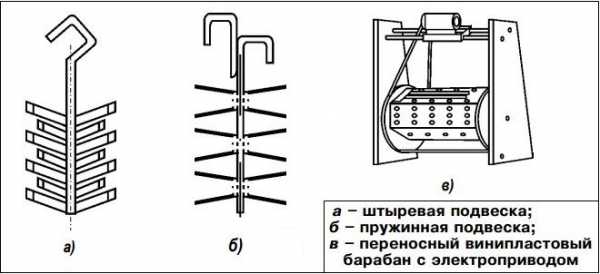

Для погружения изделий в ванну используются специальные контактные приспособления

Аноды для хромирования, изготовленные из свинца, необходимо регулярно чистить при помощи металлической щетки, так как на их поверхности постоянно образуется хромовокислый налет. В том случае, если для нанесения хрома используются титановые аноды, покрытые слоем платины, такую чистку выполнять не потребуется. Если аноды, при помощи которых осуществляется хромирование изделий из стали и других металлов, не применяются в течение нескольких дней, их необходимо извлечь из электролитического раствора и держать все это время в воде.

Как подготовить изделие

Технология декоративного хромирования (как и нанесение слоя хрома в защитных целях) предусматривает тщательную подготовку изделия. Такая подготовка заключается в выполнении таких процедур, как:

- шлифовка обрабатываемой поверхности, а также ее тщательная полировка;

- промывка изделия и протирание его мягкой тканью;

- изолирование тех участков поверхности, где хромировка не требуется;

- обезжиривание хромируемой детали;

- декапирование изделия, которое позволяет улучшить адгезию наносимого хромового слоя с основным металлом;

- размещение изделия в электролитическом растворе при помощи специального кронштейна.

Шлифовка изделия перед хромированием

В отдельных случаях технология декоративного хромирования предусматривает предварительное травление обрабатываемой поверхности и нанесение на нее слоя другого металла (меди или никеля), что способствует увеличению прочности хромового покрытия.

Как проводят процедуру хромирования

Сама технология декоративного хромирования заключается в следующем.

- Изделие после предварительной подготовки помещается в емкость с электролитическим раствором, в которой уже находится анод.

- Раствор, в который погружают изделие, должен быть предварительно нагрет до требуемой рабочей температуры. Следует иметь виду, что рабочая температура электролитического раствора должна поддерживаться на протяжении всего процесса хромирования. Это необходимо для того, чтобы обеспечить хорошую адгезию наносимого слоя, а также его однородность по структуре и толщине.

- В зависимости от того, какой толщины должен быть хромированный слой, определяют время нахождения изделия в электролитическом растворе.

Рекомендуемые режимы сушки хромированных изделий

Технология декоративного хромирования предусматривает также выполнение термообработки детали (этот этап нужен для того, чтобы хромовое покрытие было более твердым и прочным). Изделие, на поверхность которого уже нанесен слой хрома, выдерживают в течение нескольких часов в нагревательной печи при температуре порядка 200°.

На видео ниже подробно показан процесс гальванического хромирования с комментариями в виде субтитров.Химический способ

В настоящее время активно применяется технология декоративного хромирования, не предполагающая использования электролитического раствора. Таким способом, суть которого заключается в том, что хром из рабочего раствора осаждается на поверхности обрабатываемого изделия, выполняется хромирование алюминия и других металлов, а также деталей из полимерных материалов.

Рабочий раствор, используемый для выполнения такого хромирования, готовится на основе хромосодержащего реагента, дистиллированной воды и гипофосфита натрия. В процессе хромирования, которому подвергается алюминиевый или любой другой сплав, гипофосфит натрия восстанавливает хром из его солей, и металл оседает тонким слоем на поверхности обрабатываемого изделия. За счет того, что в используемых для выполнения такого хромирования химических реагентах содержится фосфор, готовый хромовый слой, частично насыщаемый данным элементом, отличается достаточно высокой прочностью.

Составы растворов для химического хромирования

Химический способ нанесения хромового покрытия отличается не только простотой реализации, но и большей экологической безопасностью, если сравнивать его с другими технологиями хромирования. Такой способ, при помощи которого можно хромировать алюминий, сталь и даже полимерные материалы, используют даже в домашних условиях.

Выполняя хромирование деталей автомобиля или других изделий по химической технологии, следует иметь в виду, что готовое покрытие получается матовым и отличается непривлекательным сероватым оттенком. Чтобы придать такому покрытию характерный хромовый блеск, необходимо провести финишную полировку.

При помощи технологии хромирования изделиям из различных металлов и полимерных материалов можно придавать не только защитные свойства, но и исключительные декоративные характеристики. Например, возможно нанесение на различные детали черного хрома, покрытие из которого делает их внешний вид эффектным и презентабельным.Оценка статьи:

Загрузка...Поделиться с друзьями:

met-all.org

инструкция по выбору, видео и фото

По большому счёту существует два цвета зеркальных покрытий, это Серебро и Золото, которые имеют одну общую отличительную черту — зеркальный блеск покрываемых поверхностей. Конечно, наиболее часто такие материалы применяются в автомобилестроении и в стекольной промышленности, хотя это далеко не все области для использования.

Об этом мы поговорим ниже, а также, в качестве дополнения, посмотрим тематическое видео в этой статье.

Краска зеркальный Хром — эффект превосходный

Зеркальные краски

Область применения

Ёлочные игрушки

- На данный момент используются два типа зеркальных покрытий, это порошковые краски и аэрозоль в баллончиках. Второй вариант доступен практически каждому — его можно использовать, как для покраски деталей мотоциклов и автомобилей, так и для различных украшений. Например, зеркальная краска для пластика, металла или керамики может стать важным элементом в интерьере вашего дома, так как ней можно оригинально разнообразить цветовую гамму общего декора.

Зеркальный мотоцикл — куда уж круче

- Конечно, такие покрытия наиболее уместны в машиностроении, в чём вы можете убедиться, посмотрев на верхнее фото — хромированные детали мотоцикла или машины всегда притягательны и очень красивы. Помимо красоты, хромовая порошковая краска любого цвета обеспечивает антикоррозийность и высокую механическую прочность покрытию.

- Процесс нанесения порошковых составов состоит из трёх основных этапов, это а) подготовительная обработка поверхности детали; б) нанесение порошка на поверхность при помощи распылителя; в) полимеризация или оплавление порошка в печи. А если сказать о самом принципе, то к заземлённой детали притягиваются пылинки порошка, которые затем оплавляются.

Примечание. Каким бы способом не производилась окраска предметов (полимеризация, аэрозоль) в любом случае обрабатываемая поверхность подлежит очистке.Это делается двумя способами — химическим и механическим.

Возможности

Аэрозоли с разными эффектами (не путайте с таким видом покрытия, как электропроводная краска Zinga)

Для получения зеркального эффекта применяются аэрозольные составы типа «Зеркальный хром» или «Зеркальное золото», которые позволяют получить светоотражающее гладкое покрытие практически на любом твёрдом предмете. Это может быть кирпич, бетон, штукатурка, стекло, фарфор, пластик, металлы и даже бумага, и в любом случае краска обеспечивает превосходную адгезию (при условии, что поверхность очищена).

Как видите, выбор очень велик, к тому же, благодаря привлекательности (броскости) оттенка такой ход зачастую используется на рекламных плакатах и билбордах. (См. также статью Виды отделки: варианты.)

Визуально поверхность предмета, на которую нанесена аэрозоль, практически невозможно отличить от аналогичного нанесения путём гальванизации. На баллончике всегда есть инструкция, которая объясняет, как пользоваться продуктом, то есть на каком расстоянии от поверхности удерживать распылитель (обычно, это в пределах 30-35 см).

Интересно, что путём нанесения одного слоя на другой вы можете получать промежуточные оттенки между серебром и золотом, не умаляя при этом физические и химические качества отделки.

Золотой пингвин

При напылении аэрозоля своими руками вам нужно будет соблюдать определённые правила, касающиеся не только эффективности производства, но и правил техники безопасности. Так, работать с такими жидкостями можно только на улице или в хорошо проветриваемом помещении, к тому же следует опасаться её попадания на открытые участки тела. Краска наносится на тщательно обезжиренную поверхность, а перед употреблением взбалтывается от 20 до 30 секунд.

Для того чтобы нанести следующий слой покрытия вам нужно подождать не менее 10 минут, но приступать к эксплуатации детали вы сможете только через 24 часа, когда полностью закончится процесс полимеризации. При засорении распылителя головку снимают с баллончика и прочищают очень тонкой иглой или заменяют, сняв другую головку с уже использованной ёмкости.

Если в баллончике остаётся краска, то её можно сохранить — для этого переверните баллончик вверх дном и нажимайте на распылитель до тех пор, пока из него не пойдёт воздух.

Использована хромовая краска Зеркальное серебро

В настоящее время использование хромовых порошковых красок всё больше входит в моду, придавая изделиям эксклюзивный зеркальный блеск, на котором можно создать оттенок любого цвета. Интересно, что презентабельность, которая придаётся при такой отделке автомобилям, используют даже для самолётов, к тому же, такое покрытие может служить базовой основой для дальнейшей декорации поверхности. (См. также статью Финишная отделка: виды.)

Способность зеркальной хромовой краски завораживать зрение часто используют авто и мотогонщики — такое покрытие может быть базовым, а поверх него наносится тонкий слой декорации, что в совокупности создаёт неповторимый, притягательный эффект. Помимо ударопрочности, зеркальное покрытие также выдерживает большие температурные перепады — оттенок остаётся без изменений при температуре от -60⁰ C до +150⁰ C. Неважно, как наносится слой зеркальной краски — на заводе или вручную — в любом случае обрабатываемое изделие получает надёжную защиту в качестве электрической и гидроизоляции, помимо красоты надолго продлевая эксплуатационный ресурс для деталей. (См. также статью Отделка декоративной штукатуркой своими руками.)

Примечание. Несмотря на то, что хромовые базовые покрытия могут служить основанием для других красок, электропроводная краска Z inga , например, здесь неуместна, так как это больше не малярная отделка, а скорее метод холодного оцинкования поверхностей.Также, пожалуй, неуместными будут и огнезащитные краски по металлу Полистил — у них слишком низкая атмосферная устойчивость (подвержены влиянию температурных перепадов и воздействию влаги), поэтому, там требуется дополнительное покрытие эмалями.

Заключение

Универсальная хромовая зеркальная краска с оттенками серебра или золота может стать не только украшением вашего автомобиля или мотоцикла, но и изменить интерьер в квартире. К тому же, у таких покрытий не только превосходные физические и химические свойства, но и достаточно демократичная цена, которая доступна практически для каждого.

Добавить в избранное Версия для печатиnashaotdelka.ru