Коленно-рычажный пресс с гидравлическим приводом. Рычажный пресс

Рычажный пресс - Большая Энциклопедия Нефти и Газа, статья, страница 1

Рычажный пресс

Cтраница 1

Рычажный пресс ПРП5 - 2 предназначен для безударной клепки листовых конструкций, где затруднен подход к заклепкам. Пресс может быть использован на машиностроительных заводах и в судостроении. [1]

Рычажный пресс, которым можно создать усилие порядка 700 - 1000 кг, имеет мало конструктивных элементов и его легко можно изготовить. [2]

Рычажный пресс ПРП5 - 2 предназначен для безударной клепки листовых конструкций, где затруднен подход к заклепкам. Пресс может быть использован на машиностроительных заводах и в судостроении. [3]

Рычажный пресс типа ПРН-5 предназначен для поперечной резки угловой, полосовой и круглой стали; для вырезки полок углопой стали под углом 90 и 135, а также д ы пробивки отверстий в металле. [4]

На подвеску рычажного пресса помещают гири весом 3, 6, 9, 12 кг, создавая таким образом давление на грунт ( pt) 0 05; 0 1; 0 15; 0 2 МПа. Каждая ступень давления выдерживается до стабилизации деформаций образца грунта. [5]

На подвеску рычажного пресса последовательно помещают гири с общим весом 3, 6, 9, 12 кг, создавая таким образом давление на грунт 0 05; 0 1; 0 15; 0 2 МПа. Каждая ступень давления выдерживается до стабилизации деформаций грунта. Показания индикатора записываются в журнал после каждой ступени нагружения. [6]

Склеивание производят в рычажном прессе. При этом необходимо следить, чтобы все склеиваемые поверхности были покрыты равномерным сплошным слоем клея. Расход клея на каждый слой устанавливается из расчета 150 - 200 г на 1 м2 склеиваемой поверхности. После нанесения первого слоя дается открытая выдержка на воздухе при 15 - 30 С в течение 30 мин, затем образцы выдерживают в термостате при 50 - 60 С еще 15 мин. [7]

Склеивание изделий производят в рычажном прессе. Клеевой раствор наносят на обе склеиваемые поверхности образца в два слоя движением кисти в одну сторону ( во избежание вспенивания), при этом необходимо следить, чтобы все склеиваемые поверхности были покрыты равномерным сплошным слоем клея. Расход клея на каждый слой устанавливают из расчета 150 - 200 г / ж2 склеиваемой поверхности. [8]

Для проведения работы необходимо иметь автоматический рычажный пресс; образцы стали и сплавов цветных металлов различной толщины; лупу для измерения диаметра отпечатка; наждачное точило; напильник. [10]

Компрессионный прибор устанавливается на площадку рычажного пресса и центрируется по оси нагружающего штока. При необходимости рычаг пресса уравновешивается вращением противовеса. [11]

Для проведения работы необходимо иметь: автоматический рычажный пресс; образцы стали и сплавов цветных металлов различной толщины; лупу для измерения диаметра отпечатка; наждачное точило; напильник. [12]

Собранный компрессионный прибор устанавливается на площадку рычажного пресса и центрируется по оси нагружающего штока. После этого на приборе крепятся два индикатора часового типа. [13]

Образцы о пленкой помещают в кассету рычажного пресса, не допуская перекоса. [14]

Образцы о пленкой помещают в кассету рычажного пресса не допуская перекоса. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

рычажный пресс для формования изделий из порошковых материалов - патент РФ 2085370

Использование: в машиностроении, а именно в конструкциях прессов для формования брикетов, преимущественно для изготовления кирпича методом полусухого прессования. Сущность изобретения: рычажной пресс для формования изделий из порошковых материалов содержит ротор с радиально расположенными пресс-формами, встречно-расходящееся перемещение прессующих, загрузочных или выталкивающих оснасток во взаимно-перпендикулярных направлениях обеспечивается ромбовидным рычажным механизмом, в котором встречное перемещение плунжеров прямого и встречного прессования обеспечивается за счет их присоединения к различным шарнирам трехшарнирных элементов ромбовидного рычажного механизма, или соединения плунжеров прямого прессования с плунжерами встречного прессования в других пресс-формах. Размещенный в ромбовидном рычажном механизме дополнительный ромбовидный рычажной механизм перемещения пустотообразователей обеспечивает формование изделий с пустотами. Соединение выталкивающих или загрузочных плунжеров с механизмом встречно-расходящегося перемещения с возможностью взаимного ограниченного перемещения позволяет снизить габариты пресса и мощность двигателя. 4 с. и 2 з.п. ф-лы, 14 ил.

Рисунки к патенту РФ 2085370

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5, Рисунок 6, Рисунок 7, Рисунок 8, Рисунок 9, Рисунок 10, Рисунок 11, Рисунок 12, Рисунок 13, Рисунок 14 Изобретение относится к машиностроению, а именно к конструкциям прессов для формования брикетов, преимущественно для изготовления кирпича методом полусухого прессования. Известен рычажный пресс для формования изделий из порошковых материалов, включающий ротор, выполненный в виде полого цилиндра с радиально расположенными пресс-формами, установленный с возможностью позиционного поворота с фиксацией, и механизм перемещения прессующих и выталкивающих элементов, связанный с приводом. Недостатками данного технического решения является неравномерная пропрессовка изделия по высоте вследствии невозможности обеспечения встречного прессования изделия, невысокая надежность, обусловленная возможными вздутиями пресс-форомы и их заклиниванием в гнездах ротора, а также невозможность прессования изделий с пустотами. Задачей изобретения является улучшение эксплуатационных качеств пресса, повышение надежности, снижение габаритных размеров и металлоемкости. Поставленная задача решается за счет того, что в прессе, содержащем ротор, выполненный в виде полого цилиндра с радиально расположенными пресс-формами, ромбовидный рычажный механизм (РРМ) с присоединенными к шарнирным узлам прессующей и загрузочной (или выталкивающей) оснастками, привод встречно-расходящегося перемещения двух шарнирных узлов РРМ и оснастку встречного прессования, механизма исполнены по вариантам: вариант 1 рычаги РРМ выполнены в виде трехшарнирных жестких элементов, из которых два шарнира служат для соединения со смежными элементами, а к третьим шарнирам присоединены оснастки встречного прессования. Выполнение пресса варианта 1 может осуществляться соединением смежных трехшарнирных элементов РРМ друг с другом: вариант 1a двумя внутри расположенными шарнирами вариант 1б двумя снаружи расположенными шарнирами; вариант 2 оснастка встречного прессования в одной пресс-форме тягами-толкателями соединена с оснасткой прямого прессования в другой пресс-форме, оснастка встречного прессования в которой, тягами-толкателями соединена с оснасткой прямого прессования в первой пресс-форме; вариант 3 к одному шарнирному узлу РРМ присоединена оснастка прямого прессования, к другому шарнирному узлу, расположенному на той же диагонали РРМ присоединена оснастка встречного прессования, а оснастка загрузки и выталкивания прикреплены к шарнирным узлам РРМ (или к одному из них), лежащим на другой диагонали; вариант 4 во внутренней части РРМ перемещения прессующих и выталкивающих (или загрузочных) оснасток установлен дополнительный РРМ перемещения опорных плит с закрепленными пустотообразователями, которые размещены в отверстиях прессующих плунжеров с возможностью осевого перемещения, при этом два шарнирных узла одного РРМ связаны с двумя шарнирными узлами другого РРМ; вариант 5 в прессе по варианту 4, два шарнирных узла РРМ перемещение прессующих и выталкивающих (или загрузочных) оснасток и два шарнирных узла РРМ встречно-расходящегося перемещения опорных плит с пустотообразователоями связаны друг с другом с возможностью ограниченного взаимного перемещения; вариант 6 в прессах по вариантам 1 или 2, или 3, или 4, или 5 загрузочные и/или выталкивающие плунжеры и два шарнирных узла РРМ соединены друг с другом с возможностью ограниченного взаимного перемещения. Исполнение пресса по варианту 1 позволяет производить двухстороннее прессование, причем нагрузка в шарнирах от плунжеров встречного и прямого прессования не суммируются друг с другом, что позволяет снизить габаритные размеры шарниров, потери энергии на трение и в целом металлоемкость пресса. Однако, неравные значения скоростей перемещения плунжеров прямого и встречного прессования, несколько снижают равномерность прессования изделия по глубине. Исполнение пресса по варианту 2 позволяет достичь идентичности величин хода и скорости перемещения плунжеров прямого и встречного прессования на всем протяжении рабочего и обратного ходов, что обеспечивает повышение качества прессования изделия. Пресс варианта 3 имеет более низкую производительность, в сравнении с прессами вариантов 1 и 2, однако, соединение оснастки прямого прессования к одному шарнирному узлу РРМ, оснастки встречного прессования к противолежащему шарнирному узлу РРМ, а оснасток загрузки и выталкивания к шарнирному узлу (или к одному из них), лежащим на другой диагонали, позволяют снизить величину требуемых усилий, причем с обеспечением уравновешивания сил, действующих под углом к направлениям перемещения, что обеспечивает повышение надежности, снижение металлоемкости и габаритных размеров пресса. Применение в прессе РРМ, имеющих форму выпуклых или вогнутых многозвенников, позволяет выполнить варианты прессов, в которых: вариант 3а оснастки загрузки и выталкивания закреплены к одному шарнирному узлу, имеющему возможность перемещения в перпендикулярном направлении к перемещению прессующих оснасток; вариант 3б выталкивающая оснастка закреплена к одному, а загрузочная оснастка к другому шарнирным узлам РРМ, имеющим возможность перемещения в перпендикулярном направлении к направлению перемещения прессующих оснасток. В прессе по варианту 4, разновеликие длины рычагов и углов между ними, основного и дополнительного РРМ, позволяют получать разновеликие величины хода и скорости перемещения прессующих плунжеров и пустотообразователей, причем при этом время максимального погружения пустотообразователей в формовочную смесь и начальный момент их извлечения, совпадает со временем прохождения рычагов РРМ перемещения прессующей оснастки через "мертвые точки", что позволяет извлекать пустотообразователи из отформованных изделий, не вызывая разрушения кромок пустот. В прессе по варианту 5, соединение шарнирных узлов РРМ перемещения прессующих и выталкивающих (или загрузочных) оснасток с шарнирными узлами РРМ перемещения пустотообразователей с возможностью ограниченного взаимного перемещения, позволяет достигать положения "мертвых точек" рычагам обоих РРМ на конечных стадиях прессования и пустотообразования, что обеспечивает снижение максимальных нагрузок на шарнирные соединения и потребляемой мощности двигателя привода. исполнение пресса по варианту 6, позволяет не производить увязку величин хода прессующих и загрузочных (или выталкивающих) плунжеров в соответствии с длинами рычагов РРМ и углов между ними, что обеспечивает снижение металлоемкости, устраняет бесполезные дополнительные перемещения механизмов. На фиг. 1 и 2 изображен пресс варианта 1а; на фиг. 3 и 4 пресс варианта 1б; фиг. 5 и 6 пресс варианта 2; на фиг. 7 и 8 пресс варианта 3а; на фиг. 9 и 10 пресс варианта 3б; на фиг. 11 и 12 пресс варианта 4; на фиг. 13 и 14 пресс варианта 5, сечение. Пресс варианта 1а состоит из ротора 1 с радиально расположенными пресс-формами 2, во внутренней части которого размещены привод 3 встречно-расходящегося перемещения ползунов 4 (условно показаны в виде шарниров) и РРМ 5. Приводом 3 может служить гидроцилиндр, кривошипно-ползунный, винтовой, клиновой или иной механизмы. Привод 3 тягами-толкателями 6 соединен с ползунами 4, являющимися шарнирными узлами РРМ 5, элементы 7 которого имеют форму треугольников с шарнирами на вершинах, два из которых участвуют в образовании РРМ 5, и к третьим шарнирам 8, через тяги 9, присоединены балки 10 с закрепленными плунжерами 11 встречного прессования. К ползунам 4, через тяги-толкателя 12 закреплены загрузочные плунжеры 13. К двум шарнирным узлам РРМ 5, имеющим возможность перемещения в направлении, перпендикулярном к направлению перемещения ползунов 4, присоединены плунжеры прямого прессования 14. В позициях выталкивания готовых изделий 15 из пресс-формы, установлены выталкивающие плунжеры 16, которые могут приводиться в движение от дополнительного привода или их соединения посредством шатунов с ползунами 4 (не показано). Ротор 1 снабжен кожухом 17, в котором, в позициях прессования, загрузки и выталкивания предусмотрены проемы-направляющие для размещения в них плунжеров загрузки 13, прямого прессования 14, встречного прессования 11, выталкивания 16. В прессе варианта 1б, позиции 1-11 аналогичны позициям варианта 1а. Кроме этого, к двум шарнирным узлам РРМ 5 (ползунам 4) закреплены штоки выталкивающих плунжеров 16, а к двум другим шарнирным узлам балки 18 с закрепленными плунжерам 14 прямого прессования. В позиции загрузки формовочной смеси в пресс формы 2, установлены загрузочные плунжеры 13, которые могут приводиться в движение от дополнительного привода или их соединения посредством шатунов с ползунами 4 (не показано). В прессе варианта 2, привод 3 изображен в виде кривошипного механизма с двумя шипами, расположенными диаметрально и соединенными шатунами 19 с ползунами 4. Плунжеры 14 прямого прессования в одной пресс-форме, тягами-толкателями 20 соединены с плунжерами 11"" встречного прессования в другой пресс-форме 2, расположенной на роторе 1 в диаметрально противоположной позиции, в которой плунжер 14"" прямого прессования, тягами-толкателями 21 соединен с плунжерами 11 встречного прессования в первой пресс-форме 2. Загрузочные плунжеры 13 через тяги-толкатели 22 соединены с ползунами 4. Ползуны 4 снабжены консолями 23, к которым посредством шатунов 24, шарнирно соединены выталкивающие плунжеры 16. Остальные позиции пресса варианта 2 соответствуют позициям пресса варианта 1. Пресс варианта 3 содержит привод 3 встречно-расходящегося перемещения двух шарнирных узлов РРМ 5, в котором к шарнирным узлам, расположенным на одной диагонали, закреплены плунжеры встречного 11 и прямого 14 прессования, а к шарнирным узлам, расположенным на другой диагонали; вариант 3а - загрузочный 13 и выталкивающий 16 плунжеры, закреплены к одному шарнирному узлу; вариант 3б загрузочный плунжер 13 закреплен к одному шарнирному узлу РРМ, а выталкивающий плунжер 16 соответственно к другому. В прессе варианта 4, привод 3 встречно-расходящегося перемещения изображен в виде кривошипно-ползунного механизма, соединенного шатунами 19 с ползунами 4.В качестве одного из примеров, конфигурация РРМ 5 принята по варианту 1а. Во внутренней части РРМ 5 смонтирован РРМ 25, который состоит из шарнирно соединенных рычагов 26. Ползуны 4 также являющиеся шарнирами РРМ 25, шатунами 27 соединены с выталкивающими плунжерами 16. К двум другим шарнирным узлам РРМ 25 закреплены плиты 28, снабженные пустотообразователями 29, которые с возможностью осевого перемещения размещены в сквозных отверстиях в плунжерах 14 (114"") прямого прессования. Погружаемые в формовочную смесь участки пустотообразователей 29 выполнены сужающимися к конечной части (не показано). В сечении готового изделия 15 изображены отформованные пустоты 30. Позиции 1 11 и 13 19 соответствуют позициям на фиг. 1 6. В прессе варианта 5 позиции 1 130 соответствуют аналогичным позициям пресса варианта 4, кроме этого, корпуса шарнирных узлов 31 РРМ 25 снабжены штангами 32 с упорными оголовками 33, которые размещены с возможностью осевого перемещения в полостях 34, выполненных в корпусах шарнирных узлов 35 РРМ 5. На входных отверстиях полостей 34 закреплены упорные шайбы 36. В прессе варианта 6, корпуса шарнирных узлов 35 снабжены штангами 37 с упорными оголовками 38, которые размещены с возможностью осевого перемещения в полостях 39, выполненных в загрузочных (или выталкивающих) плунжерах 13. На входных отверстиях полостей 39 закреплены упорные шайбы 40. Прессы работают следующим образом. При остановленном и зафиксированном роторе 1, в соответствующих позициях производятся загрузка формовочной смеси, прессование и выталкивание из пресс-формы готовых изделий, что достигается следующим: вариант 1а (фиг. 1 2). Привод 3 через тяги-толкатели 6 обеспечивает встречное перемещение ползунов 4, в результате чего загрузочные плунжеры13, связанные тягами-токателями 12 с ползунами 4, производят загрузку формовочной смеси в один из пресс-форм 2. В это же время, в результате изменения геометрической формы РРМ 5, в другие пресс-формы перемещаются плунжеры 4 прямого прессования и навстречу им плунжеры 11 встречного прессования, которые обеспечивают сжатие формовочной смеси. Обратный ход механизмов, обеспечивающий возврат частей в исходное положение, производится путем придания ползунам 4 расходящегося перемещения. В исходном положении производится поворот ротора 1 и последующая его фиксация. Цикл повторяется, Вариант 1б (фиг. 3-4). В отличие от предыдущего, прессования в одних пресс-формах 2 производится при расходящемся перемещении ползунов 4, при этом в других пресс-формах перемещаются выталкивающие плунжеры 16, чем производят выталкивание готовых изделий 15. При встречном перемещении ползунов 4, происходит возврат частей в исходное положение; Вариант 2 (фиг. 5 -6). Встречное перемещение ползунов, обеспечиваемое шатунами 19 от привода 3, обеспечивает через тяги-толкатели 22 загрузку смеси загрузочным плунжером 13 в пресс-формы 2. При этом элементы 7 РРМ 5 обеспечивают, в перпендикулярном направлении к направлению перемещения загрузочных плунжеров 13, расходящееся перемещение плунжеров 14 и 14"" прямого прессования, которые тягами-толкателями 20 или 21 перемещают плунжеры 11 и 11"" встречного прессования. Перемещения ползунов 4, через консоли 23 и шатуны 24, обеспечивают перемещения выталкивающих плунжеров 16 в пресс-формы 2 и выталкивание из них готовых изделий 15. После возврата частей в исходное положение, ротор 1 поворачивают и цикл повторяют, Вариант 3а (фиг.7 8). Расходящееся перемещение привода 3, переданное тягами-толкателями 6 ползунам 4, обеспечивает в одной пресс-форме 2 встречное перемещение плунжеров встречного 11 и прямого 14 прессования. Одновременно в этим, в других пресс-формах 2, загрузочный плунжер 13 перемещает дозированный объем смеси в пресс-форму, а выталкивающий плунжер 16 выталкивает изделие. При встречном перемещении ползунов 4, происходит возврат механизмов в исходное положение, при котором производится поворот ротора, Вариант 3б (фиг.9 10). Работа пресса аналогична варианту 3а, за исключением того, что рабочий цикл происходит при встречном перемещении шарнирных узлов РРМ 5, тогда как в 3а при расходящемся, Вариант 4 (фиг.11 12). Взаимодействия привода 3 с РММ 5 с плунжерами 11 и 11"" встречного, 14 и 14"" прямого прессования, выталкивания 16, загрузки 13, аналогичны взаимодействиям этих частей в пресс по варианту 1а, кроме этого, при встречном перемещении ползунов 4, под воздействием рычагов 26 РРМ 25, плиты 28 совершают расходящиеся перемещения, проталкивая пустотообразователи 29 через отверстия в корпусах плунжеров 14 и 14"" прямого прессования, в формовочную смесь. Причем, разность длин рычагов РРМ 5 и РРМ 25 обеспечивают перемещения плит 28 с большей скоростью, чем скорость перемещения плунжеров 14 и 14"", и на больше расстояние. Величина хода привода 3 предусматривает возможность незначительного перехода рычагов 7 через "мертвые точки". В начальный момент обратного хода механизмов плиты 28 начнут встречное друг другу перемещение, извлекая пустотообразователи 29 из отформованного изделия 15, когда еще плунжеры 14 прямого прессования продолжают находиться в неподвижном состоянии, так как рычаги 7 РРМ 5 проходят путь через "мертвые точки". Этого является достаточным для разрыва контакта между пустотообразователями 29 и массой отформованного изделия 15, без разрушения кромок пустот 30, чему содействует наличие сужений пустотообразователей 29 к концам. В отличие от этого, в варианте 5 (фиг.13 14), в начальный момент обеспечения приводом 3 встречного перемещения шарнирных узлов 31 РРМ 25, пустотообразователи 29 начинают перемещения в формовочную смесь, когда плунжеры прямого прессования 14 продолжают сохранять неподвижное состояние. Только после того, как упорные оголовки 33 достигнут упорных шайб 36, шарнирные узлы 31 и 35 будут совместно продолжать перемещения к центру ротора 1, а другие шарнирные узлы с прессующей оснасткой наоборот от центра, что обеспечивает уплотнение формовочной смесей в пресс-формах. Плунжеры 11 встречного прессования приводятся в движение приводом 3, через тяги толкатели 20 (21), аналогично исполнению пресса варианта 2. Процесс прессования прекращается, когда рычаги 26 и 7 РРМ 25 и 5 достигают положения "мертвых точек" и далее несколько проходят через них. В начальной стадии обратного хода, происходящем при расходящемся перемещении тяг-толкателей 6, шарнирные узлы 31, совершая расходящееся перемещение, обеспечивают извлечение пустотообразователей 29 из пустот 30, а шарнирные узлы 35 продолжают сохранять неподвижное состояние, обеспечивая этим поверхностный контакт плунжеров 14 прямого прессования с поверхностями отформованных изделий, что дает целостность кромок пустот 30. После того, как корпуса шарнирных узлов 31 достигнут до корпусов шарнирных узлов 5, дальнейшие перемещения они продолжают совершать совместно, обеспечивая полное извлечение пустотообразователей 29 и плунжеров 11 и 14 из пресс-форм 2. После возврата механизмов в исходное положение, производится поворот ротора на одну позицию, а затем цикл повторяется. Вариант 6 (фиг.13 14). В начальный период встречного перемещения шарнирных узлов 35, обеспечивается перемещение плунжеров 14 прямого прессования в пресс-формы 2, но разгрузочные плунжеры 13 при этом продолжают сохранять неподвижное состояние. Величина возможного взаимного перемещения шарнирных узлов 35 и загрузочных плунжеров 13 принимается такой, что при достижении шарнирных узлов 35 положения, при котором остаток его требуемого перемещения равен величине перемещения загрузочных плунжеров 13, корпуса загрузочных плунжеров 13 и шарнирных узлов 35 прижимаются друг к другу. Дальнейшие перемещения они совершают совместно. В начальный период обратного хода, загрузочные плунжеры 13 продолжают сохранять неподвижное состояние до момента упора оголовкой 38 к упорным шайбам 40, а в дальнейшем продолжают совместное перемещение до достижения исходного положения. Аналогичным образом к шарнирным узлам РРМ могут соединяться как загрузочные 13, так и выталкивающие 16 плунжеры например, пресс по варианту 1б).

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Рычажный пресс для формования изделий из порошковых материалов, включающий ротор, выполненный в виде полого цилиндра с радиально расположенными пресс-формами, установленный с возможностью позиционного поворота с фиксацией, механизм перемещения прессующих и выталкивающих элементов, связанный с приводом, отличающийся тем, что механизм прессующих и выталкивающих элементов выполнен в виде ромбовидного рычажного механизма, шарнирные узлы которого соединены между собой и с прессующими и выталкивающими элементами, пресс снабжен приводом встречно-расходящегося перемещения шарнирных узлов ромбовидного рычажного механизма, загрузочной оснасткой и оснасткой встречного прессования, а рычаги ромбовидного рычажного механизма выполнены в виде трех шарнирных жестких элементов, двумя шарнирами которых смежные элементы соединены друг с другом, а к третьим шарнирам присоединены оснастки встречного прессования. 2. Рычажный пресс для формования изделий из порошковых материалов, включающий ротор, выполненный в виде полого цилиндра с радиально расположенными пресс-формами, установленный с возможностью позиционного поворота с фиксацией, механизм перемещения прессующих и выталкивающих элементов, связанный с приводом, отличающийся тем, что механизм прессующих и выталкивающих элементов выполнен в виде ромбовидного рычажного механизма, шарнирные узлы которого соединены между собой и с прессующими и выталкивающими элементами, пресс снабжен приводом встречно-расходящегося перемещения шарнирных узлов ромбовидного рычажного механизма, загрузочной оснасткой и оснасткой встречного прессования, при этом оснастка встречного прессования в первой пресс-форме соединена с оснасткой прямого прессования в противолежащей пресс-форме, оснастка встречного прессования которой соединена с оснасткой прямого прессования в первой пресс-форме. 3. Рычажный пресс для формования изделий из порошковых материалов, включающий ротор, выполненный в виде полого цилиндра с радиально расположенными пресс-формами, установленный с возможностью позиционного поворота с фиксацией, механизм перемещения прессующих и выталкивающих элементов, связанный с приводом, отличающийся тем, что механизм прессующих и выталкивающих элементов выполнен в виде ромбовидного рычажного механизма, шарнирные узлы которого соединены между собой и с прессующими и выталкивающими элементами, пресс снабжен приводом встречно-расходящегося перемещения шарнирных узлов ромбовидного рычажного механизма, загрузочной оснасткой и оснасткой встречного прессования, при этом к одному шарнирному узлу ромбовидного рычажного механизма прикреплена оснастка прямого прессования в одной пресс-форме, к другому шарнирному узлу, расположенному на той же диагонали ромбовидного рычажного механизма, прикреплена оснастка встречного прессования в той же пресс-форме, а оснастки выталкивания и загрузки в других пресс-формах прикреплены к шарнирным узлам ромбовидного рычажного механизма, или одному из них, расположенным на другой диагонали ромбовидного рычажного механизма. 4. Рычажный пресс для формования изделий из порошковых материалов, включающий ротор, выполненный в виде полого цилиндра с радиально расположенными пресс-формами, установленный с возможностью позиционного поворота с фиксацией, механизм перемещения прессующих и выталкивающих элементов, связанный с приводом, отличающийся тем, что механизм прессующих и выталкивающих элементов выполнен в виде ромбовидного рычажного механизма, шарнирные узлы которого соединены между собой и с прессующими и выталкивающими элементами, пресс снабжен приводом встречно-расходящегося перемещения шарнирных узлов ромбовидного рычажного механизма, загрузочной оснасткой и оснасткой встречного прессования, при этом во внутренней части ромбовидного рычажного механизма перемещения прессующего и выталкивающего и/или загрузочного элемента установлен дополнительный ромбовидный рычажный механизм встречно-расходящегося перемещения опорных плит с закрепленными пустотообразователями, которые размещены с возможностью осевого перемещения в отверстиях прессующих плунжеров, а два шарнирных узла одного ромбовидного рычажного механизма связаны с двумя шарнирными узлами другого ромбовидного рычажного механизма. 5. Рычажный пресс по п.4, отличающийся тем, что два шарнирных узла ромбовидного рычажного механизма перемещения прессующего и выталкивающего и/или загрузочного элемента и два шарнирных узла ромбовидного рычажного механизма перемещения опорных плит с пустотообразователями соединены друг с другом с возможностью ограниченного взаимного перемещения. 6. Рычажный пресс по пп.1 5, отличающийся тем, что загрузочные и/или выталкивающие плунжеры и шарнирные узлы их перемещения соединены друг с другом с возможностью ограниченного взаимного перемещения. www.freepatent.ru

Рычажный пресс

ОЛ ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 01.12.75 (21) 2195384/27 с присоединением заявки № (23) Приоритет(43) Опубликовано 05.07.77Бюллетень №25 (45) Дата опубликования описания 19.08.77

Союз Советских

Социалистииеских

Республик (») 56@3373 (53) M. Кл.е

В 30 Б 1/02

Государственный комитет

Совете Министров СССР по делам изаоретений и открытий (53),"у Д (62 1.97 9. .12(088.8) (72) Авторы изобретения

А. A. Маршенников, P. В. Шлыков и В. В. Король (71) Заявитель (54} РЫЧАЖНЫЙ ПРЕСС

Изобретение касается обработки ме таллов давлением, в частности рычажных прессов.

Известны рычажные прессы содержащие смонтированный на станине силовой цилиндр, шток которого соединен с полэуном посредством рычага (11

Известный пресс неудобен тем> что в нем отсутствует воэможность регулировки уси« лия, так как рычаг шарнирно закреплен 1О на станине., Известен также рычажный пресс, сс держащий смонтированный на станине сильвой цилиндр, шток которого соединен с ползуном посредством рычага, а также соеди- >и нительное звено, один конец которого шарнирно закреплен на станине, а второй соединен осью с рычагом (2) Недостаток известного пресса заключа- фр ется в том, что изменение соотношения плеч рычага приводит к изменению длины хода полэуна, в связи с чем максимальное усилие на пойзуне етожет быть достигнуто только при наименьшем ходе последнего, а при щ наибольшем ходе ползуна усилие на нем будет минимальным.

Цель изобретения - обеспечение возможности получения максимального усилия в конце наибольшего хода полэуна для расшире ния технологических воэможностей пресса.

Для этого в предлагаемом устройстве рычаг снабжен упором и в нем выполнен продольный паз, а соединительное звено вы полнено Г-образной формы, при атом свободное его плечо подпружинено относитель но станины с возможностью взаимодейс1 вия с упором рычага, а ось соединительно го звена установлена в продольном пазу рычага с возможностью .его перемещения вдоль последнего.

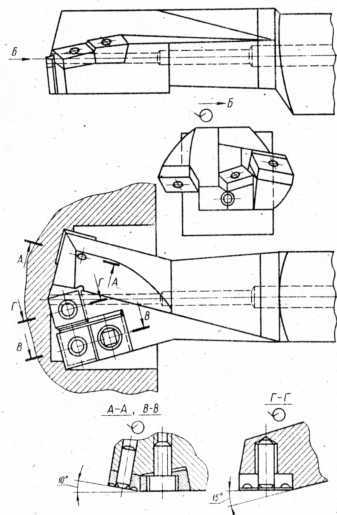

На чертеже изображен предлагаемый пресс.

Пресс состоит иэ смонтированного на станине 1 силового цилиндра 2, шток 3 ко торого соединен с ползуном;Ф посредств вом рычага 5, на котором выполнены упо

6 и продольный паз 7, Г-образное соеди нительное звено 8 установлено на оси 9, соединено с рычагом 5 осью 10 и взаимо действует с пружиной 11, смонтированной на станине l.

Пресс работает следуюшим образом.

В исходном положении шток 3 силового цилиндра 2 опушен,при этом соединительное звено 8 упором 6 повернуто вокруг оси 9 против часовой стрелки так, что ось 10 находится в крайнем левом положении. Соотношение плеч рычага равно А;Б, и ползун 4 находится в верхнем лоло>кении. При включении рабочего хода шток 3 силового цилиндра 2 поворачивает рычаг 5 вокруг оси 10, упор 6 отходит or соединительного звена 8, которое под действием пружины 11 поворачивается вокруг оси 9 по часовой стрелке, при этом ось 10 перемешается в крайнее правое положение и поворот рычага 5 вокруг оси 11 происходит при соотношении плеч В:Г. Усилие на полузне 4 при этом будет максимальное, При обра- -ном ходе штоки узлы и де-. тали пресса приходят в исходное положение.

Ф ормула из обретеция

Рычажный пресс, содержащий смонтированный на станине силовой цилиндр, шток которого соединен с ползуном посредством рычага, а также соединительное звено, один конец которого шарнирно закреплен на станине, а втррой соединен осью с рычагом отличаюшийся тем,что,с целью получения максимального усилия в конце наибольшего хода ползуна для расширения технологических возможностей пресса, рычаг снабжен упоргм и в нем выпол1О нен продольный паз, а соединительное звено выполнено Г«образной формы, при этом свободное его плечо подпружинено относительно станины с возможностью взаимодейсч вия с упором рычага, а ось соединительного

15 звена установлена в продольном пазу рычаг- с возможностью ее перемещения вдоль последнего.

Источники информации, принятые во вни20 мание при экспертизе:

1. Шерман A. И. и Легоньких H. B.

Механизация сборочных работ в машиностроении, М., Машиностроение, 1963, с. 274, фиг. 107.

2, Шерман А. И. и Легоньких Н. В.

Механизация сборочных работ в машиностроении, М., Машиностроение, 1963 r., с.277, фиг. 109 а, ЦНИИПИ Заказ 1952/187

Тираж 870 Подписное

Филиал ППП Патент, г. Ужгород, ул. Проектная,4

www.findpatent.ru

Рычажный пресс - Большая Энциклопедия Нефти и Газа, статья, страница 2

Рычажный пресс

Cтраница 2

Образцы с пленкой помещают в кассету рычажного пресса, не допуская перекоса. [16]

На большинстве заводов для полусухого прессования кирпича применяют рычажный пресс с двухсторонним двухступенчатым прессованием СМ-301 и плавно нарастающим давлением. На некоторых заводах применяют ротационно-рычажные прессы СМ-198А, ротационные прессы АМ-11А, а также коленно-рычажные прессы СМ-143А. В связи с тем, что эти прессы имеют недостаточное усилие прессования, они пригодны для формования только полнотелых изделий. Для формования кирпича с пустотностью 10 - 20 % применяют прессы СМ-1085А с большим усилием прессования. [17]

Затем склеиваемые поверхности соединяют и помещают в кассету рычажного пресса. [18]

В процессе выполнения работы учащиеся должны изучить: устройство автоматического рычажного пресса для определения твердости; выбор диаметра шарика и нагрузки; порядок подготовки образца; порядок проведения испытания на прессе; устройство лупы и методику измерения полученного отпечатка; порядок определения твердости по таблице. [19]

Наиболее распространенным прибором для испытания на твердость по Бринелю является автоматический рычажный пресс. [21]

Наиболее распространенным прибором для испытания на твердость по Бринеллю является автоматический рычажный пресс. [22]

Для брикетирования сырьевой смеси был предложен ряд специальных аппаратов, как-то: рычажный пресс с круглым поворотным, периодически вращающимся столом, примерно такой же конструкции, какая применяется в производстве известково-песчаного кирпича; поршневые прессы, устанавливаемые на верхней площадке печи и выдающие брикеты в виде цилиндриков; бегуны с дырчатой тарелкой, размещаемые непосредственно в колошнике шахтной печи. В последнем случае увлажненная сырьевая смесь продавливается бегунами через отверстия дырчатой тарелки; получающиеся тонкие цилиндрики отрываются под действием собственного веса и поступают в загрузочное приспособление печи. [23]

На следующей операции край гильзы, выступающий над ножкой, обжимается в трех местах на рычажном прессе для фиксации контактного узла. [24]

Первый случай, когда жесткость соединений сравнима с жесткостью прокладок, наблюдается при сжатии прокладки между плитами рычажного пресса [10, 11] с нефиксированным жестко положением рабочего состояния плит, между которыми зажата прокладка. [26]

Первый вариант, когда жесткость соединений сравнима с жесткостью прокладок, наблюдается при сжатии прокладки между плитами рычажного пресса [2, 3] с нефиксированным жестко положением рабочего состояния плит, между которыми зажата прокладка. [28]

Для фиксации правильного положения и закрепления склеиваемых деталей и создания давления на время отверждения клея необходимы струбцины, а для склеивания испытательных образцов нужен винтовой или рычажный пресс. Рычажный пресс удобнее, так как обеспечивает регулировку и постоянство давления с помощью перемещаемого груза. При подготовке поверхностей для нанесения клея требуются стальные и волосяные щетки. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Коленно-рычажный пресс с гидравлическим приводом

Изобретение относится к кузнечно-прессовому машиностроению, в частности к штамповочным прессам, преимущественно горячештамповочным. Пресс содержит станину с первой и второй поперечинами и стойками. В направляющих стоек подвижно установлен рабочий ползун, делящий пространство между поперечинами. В первом пространстве между первой поперечиной и ползуном размещен штамп. Во втором пространстве между второй поперечиной и ползуном расположен коленно-рычажный механизм, имеющий первый рычаг. Первое плечо упомянутого рычага соединено через коленный шарнир со вторым рычагом. Гидравлический привод имеет по меньшей мере один гидравлический цилиндр. Подвижные детали гидравлического цилиндра соединены со вторым плечом первого рычага посредством дополнительного ползуна и звена с шарниром. Дополнительный ползун подвижно установлен в дополнительных направляющих, параллельных направляющим рабочего ползуна. Звено установлено подвижно относительно дополнительного ползуна и перпендикулярно его направляющим. В результате при ходе приближения ползуна к заготовке обеспечивается накопление кинетической энергии, достаточной для деформирования заготовки за небольшое время контакта с ней штампа. 8 з.п. ф-лы, 5 ил., 3 табл.

Изобретение относится к области кузнечно-прессового машиностроения, а именно к штамповочным прессам, преимущественно к горячештамповочным прессам.

Известны кривошипно-коленные прессы, предназначенные для выполнения операций холодной и горячей калибровки, чеканки и выдавливания рельефов (Машиностроение. Энциклопедия / Редсовет: К.В. Фролов и др. - М.: Машиностроение. Машины и оборудование кузнечно-штамповочного и литейного производства. Том IV - 4 / Ю.А.Бочаров, И.В.Матвеенко и др., 2005), [1], с.276-280.

Исполнительный механизм пресса состоит из шарнирного четырехзвенника, к подвижному шарниру коромысла которого через шарнир присоединен рычаг с ползуном. При работе пресса максимальный угол отклонения коромысла от оси пресса находится в интервале 30-40°. Максимальная скорость ползуна не превышает 0,3 м/с. Максимальная начальная скорость деформирования заготовки при рабочем ходе - не более 0,15 м/с [1, с.278, рис.3.9.2]. Частота ходов ползуна для различных прессов - 20-60 мин-1 при номинальной силе 1,00-20,00 МН.

Недостаток горячей калибровки или штамповки на кривошипно-коленных прессах - длительное время контакта штампа с горячей заготовкой и, как следствие, низкая стойкость штампов, и невозможность горячей штамповки заготовок небольшой толщины (например, для инструмента: гаечных ключей, кусачек) вследствие их быстрого остывания после укладки в штамп.

Известен приблизительный диапазон времени и начальной скорости деформирования для кузнечно-штамповочных машин, используемых для горячей штамповки заготовок (Бочаров Ю.А. Кузнечно-штамповочное оборудование. - М.: Издательский центр «Академия», 2008), [2], с.10 (таблица 1).

| Таблица 1 | ||

| Диапазоны времени и начальной скорости деформирования заготовки для различных кузнечно-штамповочных машин | ||

| Наименование кузнечно-штамповочных машин | Время деформирования заготовки, с | Начальная скорость деформирования заготовки, м/с |

| Гидравлические прессы | 5·10-1-5 | До 0,5 |

| Кривошипные прессы | (1-5)·10-1 | 0,4 - 0,5 |

| Кривошипно-коленные прессы | (1-5)·10-1 | 0,10-0,15 |

| Коленные прессы с гидровинтовым приводом | 10-2-10-1 | 0,5-1,5 |

| Молоты штамповочные | 10-3-10-2 | 5-8 |

Известны гидравлические штамповочные молоты [2, с.406-420; Бочаров Ю.А., Хорычев А.А. «Гидравлические штамповочные молоты». - М.: НИИМАШ, 1974 г.], способ привода которых заключается в воздействии рабочей среды (воздуха, газа или жидкости через шток или через поршень и шток на ползун (бабу) для их разгона с целью накопления ползуном кинетической энергии поступательного движения на ходе приближения к заготовке и деформирования заготовки за счет накопленной ползуном кинетической энергии. Часть кинетической энергии переходит в энергию упругой деформации ползуна (бабы) и шабота, которая снова переходит в кинетическую энергию, обеспечивая взаимный отскок ползуна и шабота, и вследствие этого небольшое время деформирования заготовки, 0,001-0,01 с, и ее контакта с половиной штампа, закрепленной на ползуне. Горячая заготовка малой массы или малой толщины не успевает существенно остыть за небольшое время деформирования, поэтому полость штампа хорошо заполняется металлом. Этот эффект обеспечивает использование гидравлических штамповочных молотов (ГШМ) в заготовительном производстве инструментальных заводов, однако вследствие тяжелых условий труда и трудностей автоматизации процесса горячей штамповки заготовок на молотах их использование в кузнечно-штамповочном производстве сокращается.

Известен коленно-рычажный пресс с пневматическим приводом [а.с. SU №1602603 от 04.07.1988] от вертикально расположенного пневматического цилиндра, действующего через кулачковые механизм и штангу на плечо двуплечего рычага коленно-рычажного механизма. Пневматический привод в сравнении с гидравлическим имеет низкий КПД и не позволяет развивать большую силу деформирования, необходимую для штамповки заготовок.

Известны коленно-рычажные прессы с приводом от вертикально расположенных гидравлического и гидровинтового цилиндров, подвижные детали которых присоединены к шарнирному узлу [а.с. SU №258032 от 27.12.1968 г.]. Особенность работы таких коленных прессов в том, что при ходе приближения ползуна к заготовке происходит увеличение подачи жидкости в гидровинтовой цилиндр, увеличение угловой скорости вращения гидровинтового цилиндра, а также его линейной скорости и, соответственно, угловой скорости рычагов и линейной скорости шарнирных сочленений рычагов до 0,85 м/с [2, с. 110, рис.11.3.] и, возможно, до 1,5 м/с [2, с.53]. Деформирование совершается за счет кинетической энергии, накопленной подвижными деталями гидровинтового привода, преимущественно гидровинтовым цилиндром, при начальной скорости деформирования заготовки 0,23 м/с [2, с. 110, рис.11.3.а].

Известен коленно-рычажный пресс [а.с. SU №315625 от 20.07.1970 г.] с приводом от вертикально расположенного гидроцилиндра, внешняя часть штока которого имеет винтовую нарезку и взаимодействует с гайкой-маховиком, установленной в станине пресса с возможностью вращения, а конец штока соединен с коленно-рычажными механизмами, установленными в пространстве между верхней поперечиной и ползуном. При подаче рабочей жидкости в поршневую полость рабочего цилиндра осуществляется разгон подвижных деталей привода ползуна и гайки маховика и накопление ими кинетической энергии вращательного и поступательного движений. Деформирование заготовки в штампе происходит за счет накопленной кинетической энергии. Возвратный ход совершается за счет подачи рабочей жидкости в штоковую полость гидроцилиндра и слива из поршневой полости.

Недостаток этого коленно-рычажного пресса с гидравлическим приводом - в сложности конструкции и большом времени деформирования заготовки вследствие небольшой скорости поступательного движения гидроцилиндра. При длительном времени контакта горячей заготовки небольшой толщины со штампом она остывает до температуры ниже допустимой для деформирования.

Известен гидропульсационный пресс [патент RU №2050220 от 30.06.1992], имеющий коленно-рычажный механизм с трехплечим рычагом, соединяющий станину с ползуном, приводимый в движение гидравлическим приводом с гидроцилиндром, установленным на станине параллельно оси пресса, шток которого соединен через шарнир с трехплечим рычагом. Недостатки гидропульсационного пресса - максимальная сила прессования создается и действует длительное время гидроцилиндром, встроенным в стол пресса, а не кратковременно гидроцилиндром привода ползуна. Пресс такого типа нельзя использовать для горячей штамповки заготовок небольшой толщины.

Известны коленно-рычажные прессы с гидравлическим приводом [патент DE №19918700 от 26.04.1999, фиг.1, 2, 3; патент DE 20216874 от 30.10.2002; патент DE 202004020750 U1 от 23.09.2004, каждый из которых состоит из

- станины с первой и второй поперечинами и соединяющими их стойками с направляющими для рабочего ползуна, установленного подвижно в направляющих и делящего пространство между поперечинами на первое пространство между первой поперечиной и ползуном, в котором размещен штамп, и второе пространство, между второй поперечиной и ползуном,

- по меньшей мере, одного коленно-рычажного механизма, размещенного во втором пространстве, соединяющего вторую поперечину с ползуном, имеющего первый рычаг, установленный с возможностью вращения на оси или на валу во второй поперечине, и второй рычаг, соединенный коленным шарниром с первым плечом первого рычага, а ползунным шарниром - с рабочим ползуном,

- гидравлического привода, имеющего, по меньшей мере, один гидравлический цилиндр, неподвижные детали которого закреплены на станине параллельно направляющим рабочего ползуна, а подвижные детали гидравлического цилиндра имеют соединение со вторым плечом первого рычага.

Работа таких прессов включает следующие этапы рабочего цикла:

- поступательное и вращательное движение деталей привода ползуна до начала деформирования заготовки, совершаемое при подаче рабочей жидкости в одну из полостей гидроцилиндра,

- деформирование заготовки силой, превышающей силу, развиваемую гидроцилиндром, при продолжении подачи рабочей жидкости в ту же полость гидроцилиндра, но при более высоком давлении. После окончания хода деформирования рабочая жидкость может подаваться в ту же полость гидроцилиндра, а рычаги - вращаться в том же направлении, совершая возвратный ход ползуна (патент DE №19918700). Для совершения очередного рабочего цикла рабочая жидкость подается в противоположную полость гидроцилиндра, и рычаги вращаются в противоположном направлении.

Недостаток известных коленно-рычажных прессов с приводом от гидроцилиндра в том, что разгон движущихся деталей привода и ползуна и деформирование заготовки за счет накопленной ими кинетической энергии не предусмотрены, скорость поступательного и вращательного движения деталей привода ползуна небольшая, а время контакта штампа с заготовкой большое (0,5 - 5 с).

Техническая задача изобретения - предложить коленно-рычажный пресс с гидравлическим приводом, в котором при ходе приближения ползуна к заготовке накапливалась бы кинетическая энергия вращающихся и поступательно движущихся деталей, достаточная для совершения деформирования заготовки за небольшое время контакта штампа с заготовкой (0,001 - 0,01 с).

Техническая задача решена в коленном прессе, состоящем из

- станины с первой и второй поперечинами и соединяющими их стойками с направляющими, рабочего ползуна, установленного подвижно в направляющих и делящего пространство между поперечинами на первое пространство между первой поперечиной и рабочим ползуном, в котором размещен штамп, и второе пространство, между второй поперечиной и рабочим ползуном,

- размещенного во втором пространстве, по меньшей мере, одного коленно-рычажного механизма, соединяющего вторую поперечину с рабочим ползуном, имеющего первый рычаг, установленный с возможностью вращения на оси или на валу во второй поперечине и соединяющий ее через коленный шарнир со вторым рычагом, соединенным через ползунный шарнир с рабочим ползуном, гидравлического привода, имеющего, по меньшей мере, один гидравлический цилиндр, неподвижные детали которого закреплены на станине параллельно направляющим рабочего ползуна, а подвижные детали гидравлического цилиндра имеют соединение со вторым плечом первого рычага, при этом соединение подвижных деталей гидравлического цилиндра со вторым плечом первого рычага имеет, по меньшей мере, один дополнительный ползун, установленный с возможностью движения в дополнительных направляющих, закрепленных на станине параллельно направляющим рабочего ползуна; и звено с шарниром, соединенным со вторым плечом первого рычага, установленное подвижно относительно дополнительного ползуна и перпендикулярно его направляющим.

Звено может быть выполнено в виде цилиндрического стержня и установлено подвижно в цилиндрическом отверстии перпендикулярно направляющим дополнительного ползуна. Рычаг может быть закреплен на валу коленно-рычажного пресса; кроме того, на валу может быть установлен маховик. Коленно-рычажный пресс может быть установлен на фундаменте так, что направление движения рабочего и дополнительного ползунов является горизонтальным.

Для уменьшения изгибающего момента, действующего на ось или вал за счет создания крутящего момента от сил, действующих с разных сторон вала, первый рычаг коленно-рычажного пресса имеет третье плечо, расположенное на одной линии со вторым плечом,

- на второй поперечине параллельно направляющим рабочего ползуна закреплены вторые дополнительные направляющие,

- во вторых дополнительных направляющих установлен второй дополнительный ползун, имеющий отверстие с размещенным в нем вторым звеном с шарниром на конце, соединенным с концом третьего плеча первого рычага,

- на второй поперечине параллельно вторым дополнительным направляющим установлен второй гидравлический или пневмогидравлический цилиндр, подвижные детали которого соединены со вторым дополнительным ползуном.

Коленно-рычажный пресс может быть установлен на фундаменте так, что направление движения рабочего ползуна, двух дополнительных ползунов и подвижных деталей гидроцилиндров является вертикальным или горизонтальным.

Для обеспечения производительности и КПД коленно-рычажного пресса цилиндр является гидравлическим, а привод является насосно-аккумуляторным.

Отличительные признаки коленно-рычажного пресса, обеспечивающие указанный выше технический эффект - деформирование заготовки за небольшое время контакта штампа с заготовкой (0,001 - 0,01 с) за счет кинетической энергии, накопленной подвижными деталями на этапе разгона, - следующие:

соединение подвижных деталей гидравлического цилиндра со вторым плечом первого рычага имеет, по меньшей мере,

- один дополнительный ползун, установленный с возможностью движения в дополнительных направляющих, закрепленных на станине параллельно направляющим рабочего ползуна;

- звено с шарниром, соединенным со вторым плечом первого рычага, установленное подвижно относительно ползуна перпендикулярно его направляющим.

Звено может быть выполнено в виде цилиндрического стержня и установлено подвижно в цилиндрическом отверстии перпендикулярно направляющим дополнительного ползуна.

Новые признаки имеют варианты исполнения коленно-рычажного пресса. Коленно-рычажный пресс может быть установлен на фундаменте так, что направление движения рабочего и дополнительного ползунов является горизонтальным. На валу коленно-рычажного пресса может быть закреплен двуплечий рычаг и маховик.

Первый рычаг коленно-рычажного пресса может иметь третье плечо, расположенное на одной линии со вторым плечом; на второй поперечине параллельно направляющим рабочего ползуна закреплены вторые дополнительные направляющие; во вторых дополнительных направляющих установлен второй дополнительный ползун, имеющий отверстие с размещенным в нем вторым звеном с шарниром на конце, соединенном с концом третьего плеча первого рычага; на второй поперечине параллельно вторым дополнительным направляющим установлен второй гидравлический или пневмогидравлический цилиндр, подвижные детали которого соединены со вторым дополнительным ползуном.

В предпочтительном исполнении коленно-рычажного пресса цилиндры являются гидравлическими, а привод - насосно-аккумуляторным.

Указанная выше совокупность признаков коленно-рычажного пресса не обнаружена при проведении патентно-информационных исследований, поэтому техническое решение соответствует критерию «новизна». Данная совокупность признаков не характерна для конструкций коленно-рычажных прессов и не следует явно из уровня кузнечно-штамповочной техники. Кроме того, именно предложенная новая совокупность признаков характеризует конструкцию коленно-рычажного пресса, у которого подвижные детали могут накапливать кинетическую энергию, достаточную для деформирования заготовки, за счет энергии рабочей жидкости, поступающей от гидропривода в гидроцилиндр.

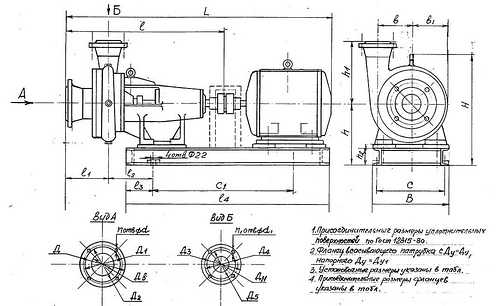

На фиг.1 показана конструктивная схема коленно-рычажного пресса с гидравлическим приводом с дополнительным ползуном, подвижным в направляющих, закрепленных на станине параллельно направлению движения рабочего ползуна.

На фиг.2 - конструктивная схема коленного пресса с трехплечим рычагом и двумя дополнительными ползунами и гидроцилиндрами.

На фиг.3 показана диаграмма зависимости начальной скорости деформирования заготовки от угла поворота первого рычага.

На фиг.4 - диаграмма зависимости начальной скорости деформирования заготовки от длины первого рычага.

На фиг.5 - диаграмма зависимости длительности деформирования заготовки от максимальной окружной скорости коленного шарнира и от его скорости в момент окончания деформирования заготовки.

Коленно-рычажный пресс (фиг.1, 2) состоит из:

- станины 1 с первой 2 и второй 3 поперечинами и соединяющими их стойками 4 с направляющими 5, рабочего ползуна 6, установленного подвижно в направляющих 5 и делящего пространство между поперечинами 2 и 3 на первое пространство 7 между первой поперечиной 2 и ползуном 6, в котором размещен штамп, и второе пространство 8 между второй 3 поперечиной и ползуном 6,

- по меньшей мере, одного коленно-рычажного механизма 9, размещенного во втором пространстве 8, соединяющего вторую поперечину 3 с ползуном 6, имеющего первый рычаг 10, установленный с возможностью вращения на оси или на валу 11, закрепленном во второй поперечине 3; первое плечо 10а соединяет вторую поперечину 3 через коленный шарнир 12 со вторым рычагом 13, через ползунный шарнир 14 с рабочим ползуном 6,

- гидравлического привода, имеющего, по меньшей мере, один гидравлический цилиндр 15, неподвижные детали 16 которого закреплены на станине 1 параллельно направляющим 5,

- соединение подвижных деталей 17 гидравлического цилиндра 15 со вторым плечом 10б первого рычага 10 имеет

- один дополнительный ползун 18 (фиг.1), установленный с возможностью движения в дополнительных направляющих 19, закрепленных на станине 1 параллельно направляющим 5;

- звено 20, выполненное в виде стержня с шарниром 21, соединенным со вторым плечом 10б первого рычага 10, установленное подвижно в отверстии 22 ползуна 6, перпендикулярном его направляющим 19.

Коленно-рычажный пресс может быть установлен на фундаменте так, что направление движения рабочего ползуна 6 и дополнительного ползуна 18 является вертикальным (фиг.1).

На валу 11 пресса может быть закреплен первый рычаг 10 и маховик 23 (фиг.1, 2).

В коленно-рычажном механизме 9 (фиг.2) первый рычаг 10 имеет третье плечо 24, расположенное на одной линии со вторым плечом 10б,

- на станине 1 параллельно направляющим 15 рабочего ползуна 6 со стороны, противоположной дополнительным направляющим 19, закреплены вторые дополнительные направляющие 25,

- во вторых дополнительных направляющих 25 установлен второй дополнительный ползун 26, имеющий отверстие 27 с размещенным в нем вторым звеном 28 с шарниром 29 на конце, соединенным с концом третьего плеча 24 первого рычага 10,

- на второй поперечине 3 параллельно вторым дополнительным направляющим 25 установлен второй гидравлический цилиндр 30, подвижные детали 31 которого соединены со вторым дополнительным ползуном 26.

Рычаг 10 может быть закреплен на валу 11 пресса; кроме того, на валу 11 может быть установлен маховик 23 (фиг.2).

Коленно-рычажный пресс, имеющий присоединенные к коленно-рычажному механизму два дополнительных ползуна 18 и 26 и цилиндры 15 и 30, может быть установлен на фундаменте так, что направление движения рабочего ползуна 6 и дополнительных ползунов 18 и 26 - вертикальное (фиг.2). Направление движения рабочего ползуна 6 и дополнительных ползунов 18 и 26 может быть горизонтальным при горизонтальном расположении пресса (не показано).

Гидравлический привод предпочтительно является насосно-аккумуляторным, обеспечивающим высокий КПД работы коленного пресса, в значительной мере благодаря современным системам программного управления, применяемым в кузнечно-штамповочном оборудовании [1, с.495-500; патент RU №2334583, http://molot-npp.ru]. Насосно-аккумуляторный привод коленно-рычажного пресса (фиг.1, 2) состоит из бака 32 с рабочей жидкостью, с системами регулирования ее температуры и фильтрации (не показаны), электродвигателя 33 с насосом (не показан), гидроаккумулятора 34, блока управления 35 и магистралей, соединяющих элементы гидропривода с полостями одного (фиг.1) или двух (фиг.2) гидравлических цилиндров.

Рабочий цикл предложенного коленно-рычажного пресса включает следующие этапы:

- разгон подвижных деталей коленно-рычажного механизма 9, гидроцилиндра 15 и дополнительного ползуна 18 (фиг.1) или коленно-рычажного механизма 9, гидроцилиндров 15 и 30 и двух дополнительных ползунов 18 и 26 (фиг.2) для накопления кинетической энергии при перемещении ползуна 6 до начала деформирования заготовки;

- деформирование заготовки за счет накопленной подвижными деталями пресса кинетической энергии;

- возвратный ход рабочего ползуна 6 и подвижных деталей 9, 17, 18. При насосно-аккумуляторном приводе разгон дополнительного ползуна может совершаться до достижения им максимальной скорости 3÷8 м/с.

Для уменьшения масс движущихся деталей их скорости необходимо увеличивать, а для снижения динамических нагрузок на пресс и фундамент при деформировании максимальную скорость разгона нужно уменьшать, поэтому разгон подвижных деталей пресса целесообразно совершать до достижения центром шарнирного узла максимальной окружной скорости 4÷6 м/с, а первым рычагом - угловой скорости , с-1 где l - расстояние между центрами оси или вала первого рычага и коленного шарнира.

В зависимости от условий технологического процесса штамповки разгон подвижных частей пресса и деформирование заготовки совершаются при принятом для коленных прессов угле поворота первого рычага, выбираемом из диапазона радиан. За счет изменения угла поворота при разгоне можно регулировать величину кинетической энергии, накапливаемой подвижными деталями.

Для уменьшения длительности процесса и времени контакта заготовки со штампом деформирование заготовки завершается при угловой скорости первого рычага 10, превышающей но не более 0,4 ωmах, где ω∂ - угловая скорость первого рычага 10 в момент окончания деформирования заготовки. При меньшей угловой скорости первого рычага 10 время контакта заготовки со штампом может превысить величину, допустимую условиями штамповки тонкостенной горячей заготовки.

Для полного использования производительности пресса возвратный ход совершается при угле поворота первого рычага 10, выбираемом из диапазона радиан при движении подвижных деталей пресса в том же направлении, что и при их разгоне и деформировании заготовки, а следующий рабочий цикл совершается при ускоренном движении деталей пресса в направлении, противоположном их движению при предыдущем рабочем цикле, до достижения при их разгоне угловой скорости первого рычага 10 и величины кинетической энергии деталей пресса, достаточных для деформирования заготовки в штампе.

Начальная скорость деформирования заготовки определяется по формуле:

где υн.д. - начальная скорость деформирования заготовки и, соответственно, ползуна 6 с верхней половиной штампа; при l=0,5 м υн.д.=3÷8 sin γ∂, м/с;

υOmах - окружная скорость центра коленного шарнира 12 (фиг.1, 2), υОmах=3÷8 м/с;

γ∂ - угол между осью пресса (направляющей ползуна) и плечом 10а коленно-рычажного механизма 8 в начале деформирования заготовки,

γ∂=45°-γр,

где γр- угол поворота первого рычага 10 при разгоне,

l - расстояние между центрами оси или вала 11 и коленного шарнира 12.

Величина хода рабочего ползуна 6 при деформировании заготовки

H∂=2l(l-cosγ∂).

Диаграмма зависимости начальной скорости деформирования заготовки при υОmах=3, 4, 6, 8 м/с и γ∂=7°, построенная по данным табл.2, приведена на фиг.3. При υОmах=8 м/с начальная скорость деформирования υн.д.=1,5 м/с возникает при γ∂≈5,5°.

Диаграмма зависимости скорости ползуна 6 в начале деформирования от длины первого рычага 10 показана на фиг.4.

| Таблица 2 | ||||||

| Начальная скорость деформирования заготовки в зависимости от максимальной угловой скорости первого рычага 10 при равных длинах (0,5 м) плеча 10а и второго рычага 13 | ||||||

| Угол γ∂, град. | sin γ∂ | Величина хода деформирования заготовки Н∂, мм | Начальная скорость деформирования заготовки, м/с | |||

| Угловая скорость первого рычага 10 в начале деформирования заготовки, с-1 | ||||||

| 6 | 8 | 12 | 16 | |||

| 1 | 0,018 | 0,2 | 0,108 | 0,144 | 0,216 | 0,288 |

| 2 | 0,035 | 0,7 | 0,210 | 0,280 | 0,420 | 0,560 |

| 3 | 0,052 | 1,4 | 0,300 | 0,400 | 0,600 | 0,800 |

| 4 | 0,069 | 2,5 | 0,420 | 0,560 | 0,840 | 1,120 |

| 5 | 0,087 | 3,9 | 0,520 | 0,700 | 1,040 | 1,400 |

| 6 | 0,105 | 5,5 | 0,600 | 0,800 | 1,200 | 1,600 |

| 7 | 0,122 | 7,4 | 0,750 | 1,000 | 1,500 |

Предложен способ работы коленно-рычажного пресса с гидравлическим приводом, при котором функциональные параметры коленно-рычажного пресса и процесса деформирования (начальная скорость деформирования заготовки (фиг.3), длительность этапа деформирования (фиг.5), длительность рабочего цикла коленно-рычажного пресса и частота ходов) занимают промежуточное положение между параметрами процессов деформирования на гидравлическом штамповочном молоте и винтовом прессе.

Учитывая, что рекомендуемые скорости горячего деформирования сталей находятся в интервале 0,6-2,5 м/с [Бочаров Ю.А. Винтовые прессы. М.: «Машиностроение», 1976, с.39], использование гидравлического насосно-аккумуляторного привода позволяет существенно увеличить технологические возможности коленных прессов путем увеличения скорости рабочего ползуна и уменьшения длительности процесса деформирования заготовки.

| Таблица 3 | ||||

| Сравнение параметров процесса деформирования заготовки для коленно-рычажного пресса с гидравлическим приводом и других штамповочных машин | ||||

| Наименование кузнечно-штамповочных машин | Параметры процесса деформирования заготовки | Длительность рабочего цикла tц, с | Частота рабочих ходов с номинальной энергией n, мин-1 | |

| Начальная скорость деформирования υH, м/с | Длительность процесса деформирования t∂, с | |||

| Гидравлические штамповочные молоты | 3-8 | 10-3-10-2 | 0,75-1,5 | 40-90 |

| Коленно-рычажные прессы с гидравлическим приводом, работающие по предложенному способу | 0,5-1,5 | 5(10-3-10-2) | 0,75-1,5 | 40-90 |

| Винтовые прессы с гидравлическим приводом | 0,5-1,5 | 10-2-10-1 | 1-3 | 5-40 |

| Коленно-рычажные прессы с электромеханическим приводом | 0,10-0,15 | 10-1-5·10-1 | 1-3 | 20-60 |

Снижение окружной скорости коленного шарнира 12 ниже 3 м/с вызывает существенное увеличение длительности процесса деформирования до 0,05 с, а ее повышение более 8 м/с приводит к значительному увеличению начальной скорости деформирования заготовки, ударным явлениям, снижению КПД гидропривода и повышению его стоимости.

1. Коленно-рычажный пресс с гидравлическим приводом, содержащий станину с первой и второй поперечинами и соединяющими их стойками с направляющими, рабочий ползун, установленный подвижно в направляющих и делящий пространство между поперечинами на первое пространство между первой поперечиной и рабочим ползуном, в котором размещен штамп, и второе пространство между второй поперечиной и рабочим ползуном, один коленно-рычажный механизм, размещенный во втором пространстве, соединяющий вторую поперечину с рабочим ползуном и имеющий установленный с возможностью вращения на оси или на валу во второй поперечине первый рычаг, первое плечо которого соединено через коленный шарнир со вторым рычагом, соединенным через ползунный шарнир с рабочим ползуном, гидравлический привод, имеющий по меньшей мере один гидравлический цилиндр, неподвижные детали которого закреплены на станине параллельно направляющим рабочего ползуна, а подвижные детали соединены со вторым плечом первого рычага коленно-рычажного механизма, отличающийся тем, что подвижные детали гидравлического цилиндра соединены со вторым плечом первого рычага посредством одного дополнительного ползуна, установленного с возможностью движения в дополнительных направляющих, закрепленных на станине параллельно направляющим рабочего ползуна, и звена с шарниром, соединенным со вторым плечом первого рычага, установленного подвижно относительно дополнительного ползуна и перпендикулярно его направляющим.

2. Пресс по п.1, отличающийся тем, что на валу закреплены первый рычаг и маховик.

3. Пресс по п.1, отличающийся тем, что он установлен на фундаменте с обеспечением движения рабочего и дополнительного ползунов в горизонтальном направлении.

4. Пресс по п.3, отличающийся тем, что на валу закреплены первый рычаг и маховик.

5. Пресс по п.1, отличающийся тем, что первый рычаг имеет третье плечо, расположенное на одной линии со вторым плечом на станине со стороны, противоположной стороне с размещенными дополнительными направляющими, параллельно направляющим рабочего ползуна закреплены вторые дополнительные направляющие, в которых установлен второй дополнительный ползун с размещенным в нем 'перпендикулярно его направляющим вторым звеном с шарниром на конце, соединенным с концом третьего плеча первого рычага, при этом гидравлический привод включает установленный на станине параллельно вторым дополнительным направляющим второй гидравлический цилиндр, подвижные детали которого соединены со вторым дополнительным ползуном.

6. Пресс по п.5, отличающийся тем, что на валу закреплены первый рычаг и маховик.

7. Пресс по п.5, отличающийся тем, что он установлен на фундаменте с обеспечением движения рабочего и дополнительных ползунов в горизонтальном направлении.

8. Пресс по п.5, отличающийся тем, что он установлен на фундаменте с обеспечением движения рабочего и дополнительных ползунов в вертикальном направлении.

9. Пресс по любому из пп.1-9, отличающийся тем, что он содержит насосно-аккумуляторный привод.

www.findpatent.ru

Бюджетные ручные коленно-рычажные прессы серии COLOUR LINE

Коленно-рычажный пресс используют, когда полное усилие требуется приложить на короткой дистанции в конце рабочего хода.

Идеален при сборке, перфорировании, клепке, штамповке, склеивании и т.д..

Основные характеристики

- высокая мощность на выходе при незначительном усилии оператора

- эргономичный рычаг управления

- высокая точность благодаря прецизионной настройки пуансона

- прочная станина с двумя отверстиями для крепления

- универсальное крепление нижнего инструмента

Доступные цвета:

| Усилие | КН | 5 | 7.5 | 12 | |

| Рабочий ход | мм | А | 40 | 40 | 44 |

| Выступ | мм | В | 63 | 80 | 80 |

| Просвет | мм | С | 45 - 220 | 50 - 260 | 53 - 230 |

| Размер стола | мм | D x H | 110 х 60 | 157 х 115 | 157 х 115 |

| Диаметр планшайбы | мм | F | 20 | 20 | 20 |

| Фиксирующие отверстия | мм | 2 х М8 | 2 х М10 | 2 х М10 | |

| Шаг между отверстиями стола | мм | G | 66 | 108 | 108 |

| Диаметр направляющей х глубина | мм | 10H7 x 25 | 10H7 x 25 | 10H7 x 30 | |

| Диаметр пуансона | мм | 20 | 24 | 30 | |

| Габариты | мм | D x E | 110 х 160 | 157 х 237 | 157 х 237 |

| Вес | кг | 8.5 | 21 | 24 |

lec-press.ru

рычажный пресс — с французского на русский

f

1. пресс □ actionner la {{tilde}}presse{{/tilde}} включать пресс; cambrer sur {{tilde}}presse{{/tilde}} изгибать на прессе 2. струбцина; тиски; зажим

{{tilde}}presse{{/tilde}} à aménage automatique — пресс с автоматической подачей

{{tilde}}presse{{/tilde}} à arcade — пресс с арочной станиной

{{tilde}}presse{{/tilde}} automate universelle — универсальный автоматический пресс

{{tilde}}presse{{/tilde}} automatique — автоматический пресс, пресс-автомат

{{tilde}}presse{{/tilde}} à axes transversaux — горизонтальный пресс

{{tilde}}presse{{/tilde}} à balancier — (ручной) винтовой [балансирный] пресс

{{tilde}}presse{{/tilde}} à bigorne — пресс со шпераком (заменяющим стол)

{{tilde}}presse{{/tilde}} Brinell — пресс Бринелля

{{tilde}}presse{{/tilde}} à brocher — прошивочный пресс

{{tilde}}presse{{/tilde}} à cadence accélérée — быстродействующий пресс

{{tilde}}presse{{/tilde}} pour cambrage — гибочный пресс

{{tilde}}presse{{/tilde}} à cames — кулачковый пресс

{{tilde}}presse{{/tilde}} à cames à double effet — кулачковый пресс двойного действия

{{tilde}}presse{{/tilde}} à cames à table montante — кулачковый пресс с перемещающимся по вертикали столом

{{tilde}}presse{{/tilde}} chauffante — горячий пресс, пресс для горячего прессования (напр. при склеивании)

{{tilde}}presse{{/tilde}} à cintrer — гибочный пресс

{{tilde}}presse{{/tilde}} à cintrer les bords — кромкозагибочный пресс

{{tilde}}presse{{/tilde}} cintreuse — гибочный пресс

{{tilde}}presse{{/tilde}} col de cygne — пресс с С-образной станиной

{{tilde}}presse{{/tilde}} à commande hydraulique — пресс с гидравлическим приводом

{{tilde}}presse{{/tilde}} à commande individuelle — пресс с индивидуальным приводом

{{tilde}}presse{{/tilde}} à commande intérieure — пресс со встроенным приводом

{{tilde}}presse{{/tilde}} à commande mécanique — пресс с механическим приводом, механический пресс

{{tilde}}presse{{/tilde}} continue — пресс с непрерывным циклом прессования

{{tilde}}presse{{/tilde}} à couder — гибочный пресс

{{tilde}}presse{{/tilde}} à courber — гибочный пресс

{{tilde}}presse{{/tilde}} à crémaillère — реечный пресс

{{tilde}}presse{{/tilde}} à cylindres — вальцы

{{tilde}}presse{{/tilde}} pour découpage — вырубной пресс

{{tilde}}presse{{/tilde}} à découper — вырубной пресс

{{tilde}}presse{{/tilde}} à découper et emboutir — листоштамповочный пресс

{{tilde}}presse{{/tilde}} à double effet — пресс двойного действия

{{tilde}}presse{{/tilde}} à double piston — двухплунжерный пресс

{{tilde}}presse{{/tilde}} à ébaucher — обжимный пресс

{{tilde}}presse{{/tilde}} d'ébavurage — обрезной пресс

{{tilde}}presse{{/tilde}} à emboutir — см. {{ref}}presse pour emboutissage{{/ref}}

{{tilde}}presse{{/tilde}} pour emboutissage — штамповочный пресс; вытяжной пресс

{{tilde}}presse{{/tilde}} d'emboutissage à arcade — штамповочный пресс с арочной станиной

{{tilde}}presse{{/tilde}} d'emboutissage à chaud — горячештамповочный пресс

{{tilde}}presse{{/tilde}} d'emboutissage à colonnes — штамповочный пресс на колоннах

{{tilde}}presse{{/tilde}} d'emboutissage à deux bielles — двухкривошипный вытяжной пресс

{{tilde}}presse{{/tilde}} d'emboutissage à double effet — штамповочный пресс двойного действия

{{tilde}}presse{{/tilde}} d'emboutissage à froid — вытяжной пресс

{{tilde}}presse{{/tilde}} pour emboutissage hydraulique — гидравлический штамповочный или вытяжной пресс

{{tilde}}presse{{/tilde}} d'emboutissage hydraulique à col de cygne — гидравлический штамповочный пресс с С-образной станиной

{{tilde}}presse{{/tilde}} d'emboutissage hydraulique à double action — гидравлический штамповочный пресс двойного действия

{{tilde}}presse{{/tilde}} d'emboutissage hydraulique rapide — быстродействующий гидравлический штамповочный пресс

{{tilde}}presse{{/tilde}} pour emboutissage mécanique — механический вытяжной пресс

{{tilde}}presse{{/tilde}} d'emboutissage à montants — штамповочный пресс на колоннах

{{tilde}}presse{{/tilde}} d'emboutissage à simple effet — штамповочный пресс простого действия

{{tilde}}presse{{/tilde}} d'emboutissage à table montante — штамповочный пресс с подъёмным столом

{{tilde}}presse{{/tilde}} d'emboutissage à une bielle — однокривошипный штамповочный пресс

{{tilde}}presse{{/tilde}} d'emboutissage à vis — винтовой штамповочный пресс

{{tilde}}presse{{/tilde}} à estamper — штамповочный пресс; чеканочный пресс

{{tilde}}presse{{/tilde}} d'établi — 1. струбцина 2. ручной пресс

{{tilde}}presse{{/tilde}} à excentrique — кривошипный [эксцентриковый] пресс

{{tilde}}presse{{/tilde}} pour la fabrication des tuyaux — трубопрутковый пресс для труб

{{tilde}}presse{{/tilde}} fermée — пресс со станиной замкнутого [рамного] типа

{{tilde}}presse{{/tilde}} à filer par extrusion — экструдинг-пресс

{{tilde}}presse{{/tilde}} à forger — ковочный пресс

{{tilde}}presse{{/tilde}} à forger horizontale — горизонтально-ковочная машина

{{tilde}}presse{{/tilde}} à forger hydraulique — гидравлический ковочный пресс

{{tilde}}presse{{/tilde}} à forger à vapeur — паровой ковочный пресс

{{tilde}}presse{{/tilde}} à forger verticale — вертикальный ковочно-штамповочный пресс

{{tilde}}presse{{/tilde}} frappeuse à vis — винтовой ковочный пресс

{{tilde}}presse{{/tilde}} à friction — фрикционный (винтовой) пресс

{{tilde}}presse{{/tilde}} à gaufrer — гофрировочный пресс

{{tilde}}presse{{/tilde}} à genouillère — коленчатый пресс

{{tilde}}presse{{/tilde}} à genouillère à une bielle — кривошипно-коленчатый пресс

{{tilde}}presse{{/tilde}} horizontale — горизонтальный пресс

{{tilde}}presse{{/tilde}} à l'huile — гидравлический пресс

{{tilde}}presse{{/tilde}} hydraulique — гидравлический пресс

{{tilde}}presse{{/tilde}} hydraulique de brochage — гидравлический прошивочный пресс

{{tilde}}presse{{/tilde}} hydraulique à double effet — гидравлический пресс двойного действия

{{tilde}}presse{{/tilde}} hydraulique à estamper — гидравлический штамповочный пресс

{{tilde}}presse{{/tilde}} hydraulique horizontale — горизонтальный гидравлический пресс

{{tilde}}presse{{/tilde}} hydraulique à pistons multiples — многоплунжерный гидравлический пресс

{{tilde}}presse{{/tilde}} hydraulique à plateau tournant — гидравлический пресс с поворотной плитой

{{tilde}}presse{{/tilde}} hydraulique à plusieurs cylindres — многоцилиндровый гидравлический пресс

{{tilde}}presse{{/tilde}} hydraulique à trois colonnes — трёхколонный гидравлический пресс

{{tilde}}presse{{/tilde}} hydraulique verticale — вертикальный гидравлический пресс

{{tilde}}presse{{/tilde}} hydroform — гидравлический пресс для глубокой вытяжки

{{tilde}}presse{{/tilde}} hydromécanique — гидромеханический пресс

{{tilde}}presse{{/tilde}} d'injection — пресс для литья под давлением

{{tilde}}presse{{/tilde}} à levier — рычажный пресс

{{tilde}}presse{{/tilde}} à levier coudé — коленчато-рычажный пресс

{{tilde}}presse{{/tilde}} à longue course — пресс с большим ходом ползуна

{{tilde}}presse{{/tilde}} à main — 1. ручной пресс, пресс с ручным приводом 2. струбцина

{{tilde}}presse{{/tilde}} à mandriner à main — ручной пресс для запрессовки (напр. при насадке с натягом)

{{tilde}}presse{{/tilde}} à matricer — штамповочный пресс

{{tilde}}presse{{/tilde}} mécanique — механический пресс

{{tilde}}presse{{/tilde}} mécanique à col de cygne en tôle soudée — механический (штамповочный) пресс с С-образной станиной из сварных листов

{{tilde}}presse{{/tilde}} mécanique à estamper — механический штамповочный пресс

{{tilde}}presse{{/tilde}} mécanique à triple effet — механический пресс тройного действия

{{tilde}}presse{{/tilde}} pour métaux en feuille — листоштамповочный пресс

{{tilde}}presse{{/tilde}} mixte — пресс с двойным (гидромеханическим) приводом

{{tilde}}presse{{/tilde}} à montants droits — двухстоечный пресс

{{tilde}}presse{{/tilde}} à moteur électrique — пресс с электроприводом

{{tilde}}presse{{/tilde}} multiposte — многопозиционный пресс

{{tilde}}presse{{/tilde}} multiposte à découper — многопозиционный вырубной пресс

{{tilde}}presse{{/tilde}} multiposte à emboutir — многопозиционный вытяжной пресс

{{tilde}}presse{{/tilde}} ouverte — пресс со станиной открытого типа

{{tilde}}presse{{/tilde}} à perforer — дыропробивной пресс

{{tilde}}presse{{/tilde}} à plier — гибочный пресс

{{tilde}}presse{{/tilde}} à plier hydraulique — гидравлический гибочный пресс

{{tilde}}presse{{/tilde}} à plier mécanique — механический гибочный пресс

{{tilde}}presse{{/tilde}} plieuse — гибочный пресс; листогибочный пресс

{{tilde}}presse{{/tilde}} pneumatique — пневматический пресс

{{tilde}}presse{{/tilde}} à quatre colonnes — четырёхколонный пресс

{{tilde}}presse{{/tilde}} revolver — пресс с револьверной подачей

{{tilde}}presse{{/tilde}} à rivet — см. {{ref}}presse à riveter{{/ref}}

{{tilde}}presse{{/tilde}} à riveter — (гидравлический) клепальный пресс

{{tilde}}presse{{/tilde}} semi-automatique — полуавтоматический пресс, пресс-полуавтомат

{{tilde}}presse{{/tilde}} à simple effet — пресс простого [одинарного] действия

{{tilde}}presse{{/tilde}} à souder — сварочный пресс (при печной сварке труб)

{{tilde}}presse{{/tilde}} à table mobile — пресс с подвижным столом

{{tilde}}presse{{/tilde}} de tôlerie — листогибочный пресс, листогибочная машина

{{tilde}}presse{{/tilde}} pour tuyau — трубопрутковый пресс для труб

{{tilde}}presse{{/tilde}} vapo-hydraulique — парогидравлический пресс

{{tilde}}presse{{/tilde}} verticale — вертикальный пресс

{{tilde}}presse{{/tilde}} à vilebrequin — коленчатый пресс

{{tilde}}presse{{/tilde}} à vis — винтовой пресс

translate.academic.ru