Классификация по степени раскисления. Степень раскисления стали

Классификация по степени раскисления.

Стали по степени раскисления классифицируют на спокойные, полуспокойные и кипящие. Раскислением называют процесс удаления кислорода из жидкой стали. Нераскисленная сталь обладает недостаточной пластичностью и подвержена хрупкому разрушению при горячей обработке давлением.

Спокойные стали хорошо раскислены марганцем, алюминием и кремнием. Они затвердевают в изложнице спокойно, без газовыделения, с образованием в верхней части слитков усадочной раковины.

Кипящие стали раскисляют только марганцем. Они раскислены недостаточно. Перед разливкой в них содержится повышенное количество кислорода, который при затвердевании слитка частично реагирует с углеродом и выделяется в виде пузырей окиси углерода СО2 создавая ложное впечатление «кипения» стали.

Полуспокойные стали по степени их раскисления занимают промежуточное положение между спокойными и кипящими сталями. Частично их раскисляют в печи и ковше, а частично — в изложнице за счет содержащегося в металле углерода. Ликвация в слитках полуспокойной стали меньше, чем в кипящей, и приближается к ликвации в слитках спокойной стали.

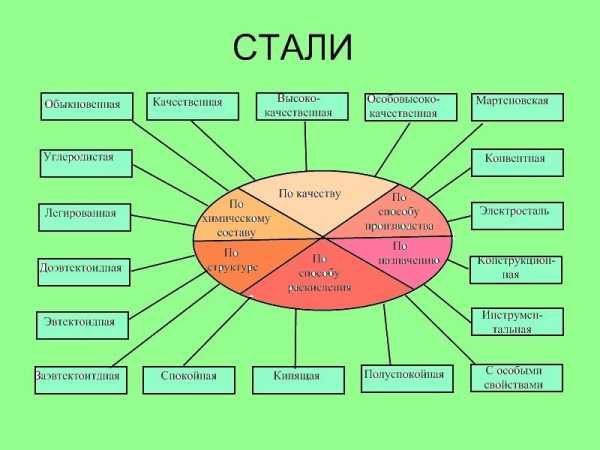

Классификация сталей

Рис. 2.10 Схема классификации сталей

-по качеству: стали обыкновенного качества, качественные, высококачественные, особовысококачественные;

-по способу производства: мартеновские, конвертерные, электростали;

-по назначению: конструкционные, инструментальные, стали с особыми свойствами;

-по структуре: доэвтектоидные, эвтектоидные, заэвтектоидные;

- по степени раскисления: кипящая, спокойная, полуспокойная;

- по химическому составу: углеродистые и легированные.

УС = Fe + С + Si + Mn + S + Р , где

(Fe и С - основные компоненты; Si, Mn , S , Р - постоянные примеси; S и Р – вредные примеси).

Железо: Fe имеет две модификации α и γ (показывает на плакате «железо-углерод»). С углеродом железо имеет химическое соединение Fe3C - карбид железа (цементит), с содержанием углерода 6,67% в точке Д. Железо образует с углеродом твердые растворы внедрения: аустенит и феррит.

Аустенит - это твердый раствор внедрения углерода в γ -железо. Аустенит имеет КГЦ-решетку.

Феррит - это твердый раствор внедрения углерода в α -железо. Феррит имеет КОЦ - решетку.

Углерод - оказывает основное влияние на свойства стали. С увеличением содержания углерода в стали повышаются твердость и прочность и уменьшается пластичность и вязкость.

Сера - сера и фосфор являются вредными примесями, попадают в сталь при плавке из руды и топлива. Сера не растворяется в железе, а образует с ним сульфид железа, который образует эвтектику Fe - FeS.

Эта эвтектика при затвердевании в стали располагается вокруг зерен в виде легкоплавкой оболочки, а при горячей обработке (ковке, прокатке) такие оболочки расплавляются, теряется связь между зернами, образуются трещины. Это явление называется красноломкостью.

Устранить красноломкость можно, добавив к стали марганец.

Фосфор - растворяясь в феррите резко снижает, его пластичность, вызывает его внутрикристаллическую ликвацию (Это слово нужно записать на доске).

Ликвация - это неоднородность сплава по химическому составу. Ликвация способствует росту зерен, что приводит хрупкости изделий при обычной температуре. Такое явление называется хладноломкостью.

В стали допускаемое содержание серы и фосфора не более 0,05% каждого.

В автоматных сталях, где углерода содержится до 0,3% допускается содержание серы - до 0,2%, что облегчается снятие стружки) и фосфора - до 0,15%

Эти стали применяются для изготовления малоответственных деталей (болты, винты, гайки, изготовляемых на станках-автоматах).

Кремний и марганец - вводят в сталь для того, чтобы освободиться от закиси железа, которая образуется при плавке и ухудшает свойства стали. Этот процесс называется раскислением стали.

Раскисление стали - это удаление из жидкого металла кислорода, иначе стали будут хрупкими при горячей обработке.

Стали, в которых содержится > 1% марганца и > 1% кремния называются специальными сталями.

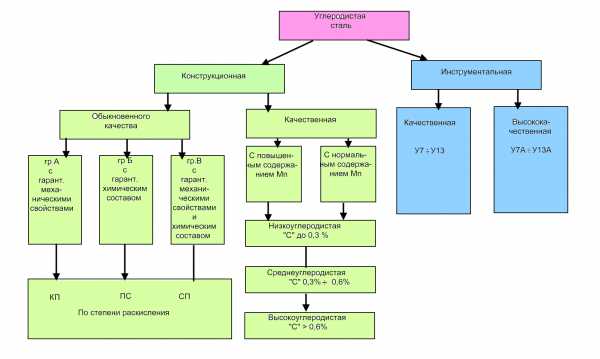

Углеродистые стали бывают: конструкционные и инструментальные.

Какие стали называются конструкционными, инструментальными? Конструкционные стали предназначены для изготовления различных деталей и конструкций машин и механизмов.

Инструментальные стали предназначены для изготовления режущего, измерительного, штампового и др. инструментов.

Конструкционные стали бывают обыкновенного качества и качественные.

На качество стали влияют сера и фосфор. Сталь обыкновенного качества содержит серы < 0,055%, фосфора < 0,07%. Сталь качественная содержит серы < 0,04%, фосфора < 0,04%).

Стали обыкновенного качества делятся на три группы: группа А, группа Б. группа В.

Стали группы A: Cm 0, Cm 1, Cm 2, Cm 3 ... Cm 6 предназначены для изготовления строительных конструкций, арматуры, крепежа, деталей машин, не несущих повышенных нагрузок. Стали этой группы предназначены для изделий, не подвергающихся горячей обработке (сварке, ковке). В этом случае изделия сохраняют механические свойства, полученные на металлургическом заводе и гарантируемые стандартом.

Cm - сталь.

Цифра - условный номер марки.

Чем больше условный номер марки, тем больше предел прочности на растяжение и меньше относительное удлинение.

Стали группы Б: БСт 0, БСт 1, БСт 2, БСтЗ ... БСт б стали этой группы применяются для изделий подвергающихся горячей обработке (ковке, штамповке). Здесь нужно знать химический состав, чтобы правильно определить режимы термообработки, а механические свойства при горячей обработке изменяются, поэтому нет необходимости их регламентировать.

Расшифровка марок:

Cm 1 - углеродистая, конструкционная, обыкновенного качества, группы А, с гарантированными механическими свойствами, 1-условный номер марки.

БСт 2 кп- углеродистая, конструкционная, обыкновенного качества группы Б с гарантированным химическим составом, 2 - условный номер марки, кп - кипящая по степени раскисления.

Стали группы В: ВСт 2, ВСт 3, ВСт 4, ВСт 5 широко применяются для изготовления сварных конструкций, при расчете которых важно знать и механические свойства (где нет сварки нужно знать механические свойства), а химический состав нужен для определения режимов сварки.

Расшифровка марок:

ВСт 4 пс- углеродистая, конструкционная, обыкновенного качества, группы В с гарантированными механическими свойствами и химическим составом. 4 - условный номер марки, пс - полуспокойное по степени раскисления.

В сталях группы А в маркировке буква А не ставится. В обозначении слово «сталь» дается сокращенно двумя буквами Ст. Цифровое обозначение номера марки от 0 до 6

Качественные стали по содержанию марганца делятся на:

1. Стали с нормальным содержанием марганца (до 0,8 %) – сталь 45

2. Стали с повышенным содержанием марганца (0,8% - 1,2%) - сталь 15Г. Буква Г обозначает повышенное содержание марганца.

По содержанию углерода качественные углеродистые конструкционные стали делятся на:

Стали низкоуглеродистые (углерода до 0,25%)

Сталь 05, 08,10, 15, 20,25.

Стали среднеуглеродистые (углерода свыше 0,25% до 0.6%).

Сталь 30, 35, 40, 45, 50, 58, 60.

Стали высокоуглеродистые (углерода свыше 0,6%).

Сталь 65, 70, 75, 80, 85.

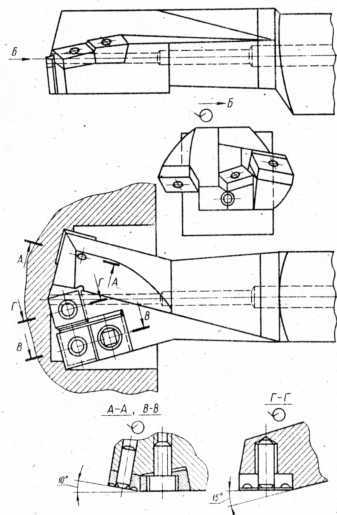

Рис. 2.11 Различные виды пружин

Рис. 2.12 Рессора

Цифра в маркировке обозначает содержание углерода в сотых

долях %.

Расшифровка марок:

Сталь 45 - углеродистая, конструкционная, качественная, с нормальным содержанием марганца, среднеуглеродистая, 0,45% углерода.

По качеству эти стали делятся на две группы: качественные и высококачественные. В высококачественных сталях содержание серы и фосфора не должно превышать 0,03% каждого.

Марки качественных сталей: У7, У8, У9 ,У10, У11, У12, У13.

Марки высококачественных сталей: У7А, У8А, У9А ,У10А, УНА, У12А, У13А.

Цифра указывает на содержание углерода в десятых долях %.

Буква У - сталь углеродистая, инструментальная.

Буква А в конце марки - сталь высококачественная.

Расшифровка марок:

У8 - углеродистая, инструментальная, качественная, 0,8% углерода.

У 13А - углеродистая, инструментальная, высококачественная, 1,3% углерода.

Применение инструментальных углеродистых сталей.

Чем больше углерода содержится в стали, тем выше твердость, а значит и хрупкость. Следовательно, стали с меньшим содержанием углерода можно использовать для изготовления инструментов, работающих на удар. Это стали: У7, У7А, У8, У8А, У9, У9А.

Из них делают зубила, кувалды, слесарные молотки, клейма, кернеры, матрицы, пуансоны и т.д.

Стали с большим содержанием углерода применяют для изготовления инструмента не подвергающегося ударным нагрузкам.

Это стали: У 10, У10А, УП, УНА, У 12, У12А, У13, У13А. Из них изготавливают резцы, сверле метчики, плашки, развертки, фрезы, калибры, напильники и т.д.

Упражнения:

Запишите марку стали по ее характеристике:

1. Углеродистая, конструкционная, обыкновенного качества, с гарантированным химическим составом, с условным номером 3, по степени раскисления полуспокойная.

Ответ: БСтЗпс

2. Углеродистая, инструментальная, высококачественная, с содержанием углерода 1,1%.

Ответ: У11А

Углеродистая, конструкционная, качественная, с нормальным содержанием марганца, низкоуглеродистая, 0,15% углерода.

Рис. 2.13 Схема углеродистой стали

studfiles.net

кипящая, полуспокойная, спокойная. Основные отличия.

Ранее мы рассматривали структуру стали (система железо-углерод), деформацию и разрушение металлов, влияние на ее свойства различных примесей и т.д.

В данной публикации будем рассматривать виды стали по степени раскисления.

Общая информация

Итак, сталь это сплав Fe + C, ( С – не более 2%)+ другие элементы. Сталь подразделяют на углеродистую и легированную учитывая хим.состав, и исходя из применения на-конструкционные и инструментальные. Изготавливают и специальные стали со специфическими характеристиками для использования в агрессивных средах, к таким сталям относят жаро-, коррозионно-, кислото-стойкую стали.

Качество стали определяется по способу производства и количеству плохих примесей и подразделяются на рядовые, качественные, повышенного и высокого качества.

Химический состав сталей обыкновенного качества

Существует типизация по характеру застывания в изложнице и геометрической форме слитка (форма изложницы). Выделяют спокойную, полуспокойную и кипящую .

Углеродистая сталь

Углеродистая сталь выплавляется без добавления каких-либо легирующих элементов и бывает обычной и качественной.

Стали обычного качества принято делить на следующие группы:

• группа А - обеспечивается по механическим свойствам. Изделия из сталей этой группы применяются для последующей сварки, ковки и т.д. Причем, заявляемые мех. свойства могут изменяться. (Ст3, Ст5кп.).

• группа Б – сталь обеспечивается по хим. составу. Применяется для изготовления деталей, при обработке которых, могут изменяться механические характеристики определяемые составом .

Сталь из группы Б подразделяется на 2 категории:

- 1я- установлено содержание С, Si, Mn; ограничено содержание: S, P, N, As,

- 2я - дополнительно ограничено количесво Cr, Ni, Cu.

• группа В - обеспечивается по механическим характеристикам и содержанию химических элементов. Применяется при производстве свариваемых деталей.

Подразделяется на шесть категорий.

Обозначается группа В следующим образом: марка стали, степень раскисления, номер категории.

Имеют одинаковый состав со сталью 2 категории группы Б.

Маркировка стали

Рассматривая, на примере, маркировку стали Ст5пс (конструкционная углеродистая сталь обычного качества).

Определяем, что:

- эта сталь относится к группе А, (поскольку категория указывается перед буквами Ст (ВСт1, ВСт2), а не указывается только группа А ).

- цифра 5 - определяет условный номер марки исходя из хим. состава и мех.свойств.

- пс- степень раскисления.

Если после цифры определяющей марку стали стоит буква Г- значит сталь содержит повешенное количество марганца.(Ст25Г2С)

Степени раскисления стали

Существует 3 степени раскисления стали.

Процесс раскисления позволяет восстановить окись железа и связать растворенный кислород, уменьшив , таким образом, его вредное влияние.

Схема строения металлического слитка

Кипящая сталь

Кипящая сталь является не полностью раскисленой. Во время разливки в изложницы она кипит из-за обильного выделения газа, поэтому она является наиболее загрязнена газами и неоднородной. Т.е механические свойства по слитку могут отличаться, поскольку распределение химических элементов по слитку не равномерно. В головной части слитка находится наибольшее количество углерода и различных плохих примесей (таких , как сера или фосфор), из-за чего требуется удаление части слитка ( 5% от общей массы).

Скопление серы в определенных участках может послужить причиной появления кристаллизационной трещины по шву. На этих участках сталь менее устойчива к старению и является наиболее хрупкой в минусовые температуры. Содержание кремния в кипящей стали не превышает 0,07%.

Итак, о кипящей стали можно сказать, что она довольно хрупкая, имеет плохие показатели свариваемости и наиболее подвержена коррозии. Поэтому, с целью повышения характеристик стали её раскисляют кремнием (0,12-0,3%), алюминием (до 0,1%) или марганцем, (возможно раскисление и прочими химическими элементами динамично вступающими в реакцию с кислородом).

Кипящая сталь- довольно хрупкая, имеет плохие показатели свариваемости и наиболее подвержена коррозии.

Процесс раскисления позволяет восстановить окись железа и связать растворенный кислород, уменьшить его вредное влияние, поддерживая при этом долгое время высокую температуру стали, что способствует максимальному газо и шлакоудалению, а так же, получению микрозернистой структуры, благодаря образованию участков кристаллизации. За счет образование этих очагов происходит улучшение качества стали.

Ликвацией называется образование неоднородной химической структуры стали, возникающая в момент кристаллизации. Различаю две разновидности ликвации: внутрикристаллическую и дендритную. Впервые данное явление обнаружено русскими металлургами Н. В. Калакуцким и А. С. Лавровым в 1866 году.

Спокойная сталь

Полученная в результате раскисления сталь называется спокойной. Содержание кремния в спокойной стали не менее 0,12%, а наличие неметаллических включений и шлаков минимально.

Слитки спокойных сталей имеют плотную однородную структуру, а соответственно и улучшенные показатели по механическим свойствам.Спокойная сталь отлично подходит для сваривания, а также обладает лучшей сопротивляемостью к ударным нагрузкам. Является более однородной.Она подходит для возведении опорных металлоконструкции (благодаря ее стойкости к хрупкому разрушению), которые подвергаются сильным нагрузкам.

Спокойная сталь отлично подходит для сваривания, а также имеет лучшее сопротивление ударным нагрузкам и более однородна.

Полуспокойная сталь

Промежуточной по качественным показателям - является полуспокойная сталь.

Она является полураскисленной и кристаллизуется без кипения, выделяя при этом достаточное количество газа и имеет меньшее количество пузырьков, чем кипящая сталь. Поэтому, полуспокойная сталь имеет средние показатели качества (максимально приближенные к спокойной), и иногда заменяет спокойную.

Стоимость полуспокойной стали немного ниже спокойной, а выход качественного проката из таких слитков на 8 - 10% лучше.

Показатели качества полуспокойной стали ближе к спокойной.

Полуспокойная сталь затвердевает без кипения, но с выделением большого количества газа. В таком слитке содержание пузырей меньше, чем кипящей, но больше, чем в спокойной.

Поскольку производство кипящей стали обходится дешевле, чем спокойной и полуспокойной она достаточно широко используется для изготовления наименее ответственных изделий металлопроката, таких , как катанка, полоса, уголок, метизы.

Опубликовано: 11.03.2016

vikant.com.ua

Раскисление стали – это снижение содержания кислорода в стали.

Все способы выплавки стали из чугуна и скрапа – окислительные процессы.

В конце выплавки сталь всегда содержит кислород [O] он ухудшает прочность, пластичность, вязкость стали, поэтому нужно уменьшать содержание кислорода до допускаемых норм т.е. раскислить сталь.

Для кислородно-конвертерной стали применяют глубинное (осаждающее) раскисление – в глубину металла. Для этого вводят раскислители - Это элементы, вступающие в реакцию с кислородом. Вещества, образующие при их окислении, имеют меньшую плотность, чем сталь: они всплывают в шлак.

Наиболее часто сталь раскисляют ферросплавами Mn, Si, Al.

[Mn]+[O]=(MnO)+Q

[Si]+2[O]=(SiO2)+Q

2[Al]+3[O]=Al2O3+Q

Классификация сталей по степени раскисления:

Кипящая сталь – наименее раскисленная – получена при раскислении только одним ферромарганцем. Реакция [C]+[O]=CO не прекращается и металл “кипит”. Из слитка кислород удляют горячей прокаткой.

Кипящая сталь наиболее дешевая, так как при ее выплавке расходуется минимальное количество специальных добавок и обеспечивается максимальный выход годного продукта. Пониженное содержание кремния и марганца обусловливает меньшую прочность и большую пластичность, чем у спокойной стали. Недостатками кипящей стали являются развитая ликвация, в головной части слитка неоднородность содержания углерода достигает 400 %, серы — 900 % от их среднего содержания. В спокойной стали неоднородность содержания углерода лишь на 60 %, а по сере на 110 % превышает их среднее содержание в стали. Прокат из кипящей стали более неоднороден по химическому составу, чем прокат из спокойной стали. Листы и профили, изготовленные из разных частей слитка, различаются по содержанию углерода, серы и фосфора. Поэтому прокат из кипящей стали характеризуется неоднородностью структуры и механических свойств даже для металла одной плавки. В среднем кипящая сталь содержит около 0,02 % кислорода, что в несколько раз больше, чем у спокойной стали. Хладостойкость кипящей стали понижена, в среднем Т50 у нее на 10–20 °С выше по сравнению с Т50 для спокойной стали. Пониженное сопротивление хрупкому разрушению особенно характерно для проката значительной толщины (14–20 мм и более) из кипящей стали.

Спокойная сталь – наиболее раскисленная – получается при последовательном раскислении металла FeMn, FeSi, FeAl. После введение раскислителей выделение пузырьков СО прекращается, сталь наиболее качественная и дорогая.

Спокойная сталь гораздо однороднее по химическому составу, чем кипящая сталь. Благодаря присутствию в спокойной стали остаточного (кислоторастворимого) алюминия у нее ниже склонность к росту зерна, чем у кипящей стали. Поэтому прочность и хладостойкость более однородного и мелкозернистого проката из спокойной стали выше, чем проката из кипящей стали. Спокойная сталь раскисляется кремнием, марганцем и алюминием. Выход годного металла слитков спокойной стали около 85%, но металл значительно более плотен и имеет более однородный химический состав.

Но при затвердевании спокойной стали в изложницах образуется большая усадочная раковина, для удаления которой прибегают к обрезанию слитка (12–16 % по массе). Вследствие этих потерь, а также дополнительных расходов, в том числе на ферросплавы и алюминий для раскисления, спокойная сталь значительно дороже кипящей.

Полуспокойная сталь – получается при раскислении ферромарганцем FeMn и уменьшенным количеством ферросилициума FeSi. Раскислители вводят не в конвертер, а на струю металла при выпуске плавки.

По однородности химического состава, микроструктуры и механических свойств, по сопротивлению хрупкому разрушению и прочностным показателям прокат из полуспокойной стали уступает прокату из спокойной стали и занимает между ним и прокатом из кипящей стали промежуточное положение.

Основным преимуществом кипящей стали является высокий (более 95 %) выход годного металла. У полуспокойной стали, раскисляемой марганцем и в ковше кремнием, выход годного металла составляет около 90 %.

Спокойная сталь раскисляется кремнием, марганцем и алюминием. Выход годного металла слитков спокойной стали около 85%, но металл значительно более плотен и имеет более однородный химический состав.

Разливка стали

Из разливочного ковша сталь разливают в изложницы - чугунные формы для изготовления слитков.

Слитки используют для: отливок до 25 тонн или поковок до 300 тонн.

Способы разливки

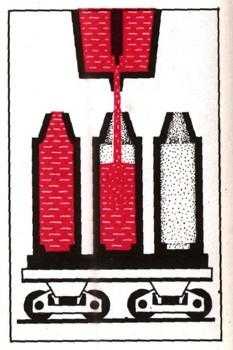

Разливка сверху (для углеродистых сталей)

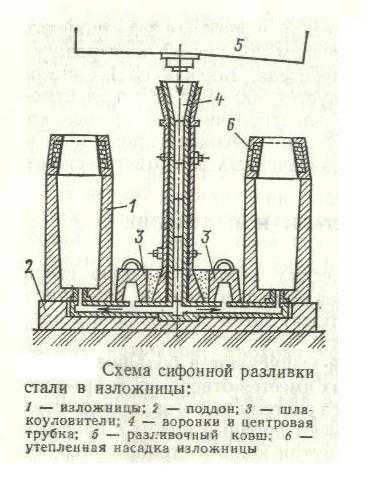

Сифонная разливка (для легированных. высококачественных сталей)

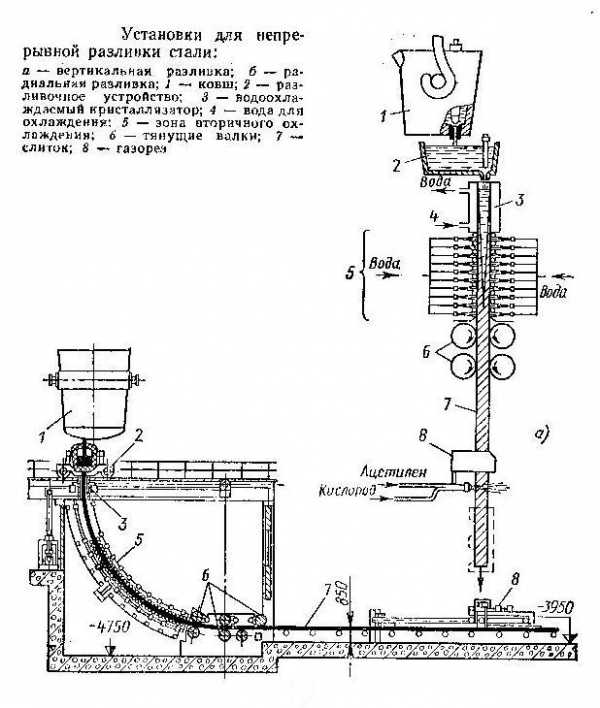

3.Непрерывная разливка (машины непрерывного литья – вытягивание слитков из кристаллизаторов

studfiles.net

Степень - раскисление - сталь

Степень - раскисление - сталь

Cтраница 1

Степень раскисления стали обозначается буквами в конце маркировки стали: сп - спокойная; пс - полуспокойная; к - кипящая. [1]

По степени раскисления стали маркируются так: кипящие - кп; полуспокойные - пс, спокойные - без индекса или с индексом сп. Кратко рассмотрим виды сталей, применяемых в отечественной промышленности. [2]

По степени раскисления стали могут быть кипящими, полуспокойными, спокойными. [3]

По степени раскисления стали подразделяют на кипящие, полуспокойные и спокойные. [4]

Для обозначения степени раскисления стали к обозначению марки добавляют в конце индексы кп ( кипящая), по ( полуспокойная) и сп ( спокойная), например: Ст. Сталь всех групп марок с порядковыми номерами 1, 2, 3 и 4 изготовляют кипящей, полуспокойной и спокойной, а марок с порядковыми номерами 5, 6 и 7 - полуспокойной и спокойной. [5]

Значительное влияние на степень раскисления стали оказывает глубина разрежения. Это подтверждено в работе [ 170, с. [7]

Обычно в качестве причин, ограничивающих степень раскисления стали, рассматривают гидростатическое давление столба металла и капиллярное давление в растущем пузырьке. [9]

При добавлении марганца, помимо увеличения степени раскисления стали, имеет место и дополнительный эффект, а именно, образование легкоплавкого силиката марганца, который лучше удаляется из металла, чем твердые частицы кремнезема. Поэтому в практике применяют различные комплексные раскислители. [10]

Имеющиеся экспериментальные данные свидетельствуют о том, что степень раскисления стали во время падения раздробленной струи металла в вакуумной камере увеличения с увеличением глубины разрежения, при котором производится перелив металла, но, что даже в очень глубоком вакууме процесс раскисления стали не завершается в струе и продолжается в приемном ковше или изложнице. [11]

На склонность малоуглеродистых сталей к коррозии под напряжением большое влияние оказывают содержание в них углерода и степень раскисления стали. Растрескивание спокойных сталей, содержащих 0 2 % углерода, наблюдается только при пластической деформации, вызванной какими-либо технологическими операциями. [13]

Суммируя результаты многочисленных исследований, можно отметить, что на коррозионную статическую усталость значительное влияние оказывает содержание углерода и степень раскисления стали. Мягкие не-раскисленные стали с содержанием углерода от 0 03 до 0 1 %, которые имеют в себе значительное количество азота и кислорода, весьма нестойки к коррозионному растрескиванию. Раскисленные малоуглеродистые стали, особенно перлитной структуры, наиболее стойкие - они поддаются коррозионному растрескиванию только при нагружениях, превышающих предел текучести. [14]

Сталь марок от Ст1 до Ст4 выпускают кипящей, полуспокойной, спокойной, марок Ст5 и Стб полуспокойной и спокойной. Указание о степени раскисления стали дается в виде индекса, идущего вслед за цифрой марки: кп - кипящая; пс - полуспокойная; сп - спокойная. Стали марок Ст1Гпс - Ст5Гпс выпускают с повышешшым содержанием марганца, на что указывает буква Г в марке стали. [15]

Страницы: 1 2

www.ngpedia.ru

Степень раскисления.

Классификация сталей. Химический состав

Чугун – это сплав железа с углеродом, с содержанием последнего от 2% до 7%. По структуре различают чугуны серые, белые, высокопрочные, половинчатые, ковкие.

Сталями принято называть сплавы железа с углеродом, содержание до 2,14% углерода. Кроме того, в состав сплава обычно входят марганец, кремний, сера и фосфор; некоторые элементы могут быть введены для улучшения физико-химических свойств, специально (легирующие элементы).

Классификация сталей. Химический состав

Стали, классифицируют по самым различным признакам.В зависимости от химического состава различают стали:

· углеродистые ГОСТ 380-71, ГОСТ 380-94

· легированные ГОСТ 4543-71, ГОСТ 5632-72, ГОСТ 14959-79.

Углеродистые стали могут быть:

- малоуглеродистыми, т. е. содержащими углерода менее 0,25%

- среднеуглеродистыми, содержание углерода составляет 0,25-0,60%

- высокоуглеродистыми, в которых концентрация углерода превышает 0,60%

Степень раскисления.

По степени удаления кислорода из стали, т. е. по степени её раскисления, существуют:

- спокойные стали, т. е., полностью раскисленные; такие стали обозначаются буквами сп в конце марки (иногда буквы опускаются)

- кипящие стали - слабо раскисленные; маркируются буквами кп (ст3)

- полуспокойные стали, занимающие промежуточное положение между двумя предыдущими; обозначаются буквами пс

Стали, в зависимости от содержания вредных примесей: серы и фосфора-стали подразделяют на:

· Стали обыкновенного качества. Изготавливаются по ГОСТ 380 содержание примесей: до 0,06% серы и до 0,07% фосфора. Ст0, Ст1, Ст2, …Ст80 (количество углерода в сотых долях %).

- Качественные, ГОСТ 4543 - содержит ограниченное количество внешних примесей до 0,04% серы и до 0,06% фосфора. Ст8, Ст10, Ст15, (количество углерода в сотых долях %)

- Высококачественные - до 0,03% серы и фосфора (Cт 0,8A, Cт 10A, Cт 15A, Cт 80A).

По назначению стали бывают:

- Конструкционные – предназначаются для изготовления различных деталей машин. Они обладают высокими показателями прочности. Такие стали в зависимости от условий работы могут подвергаться цементации или термическому улучшению.

- Инструментальные – для изготовления инструмента (режущий, мерительный, штамповый и др.). ГОСТ – 1435. Основные требования к сталям этого типа – высокие показатели твердости и износостойкости.

- Особого назначения предназначены для различных специальных целей и используются как коррозионностойкие, жаропрочные и магнитные и др.

Инструментальные стали подразделяются на:

· Качественные У7, У8…У13 (десятые доли % С) S,P≤0,03. Применение: ударный инструмент HRC=40÷45

· Высококачественные У7А, У8А…У13А (десятые доли % С) S,P≤0,02. Применение: резцы, фрезы, сверла, развертки HRC=60÷62.

Сталь конструкционная легированная(ГОСТ 4543-71) дороже углеродистой стали, но обладает рядом важных преимуществ: более высоким пределом текучести, возможностью управлять после закалки и отпуска прочностными и пластическими свойствами, лучшей коррозионной стойкостью и износостойкостью.

По отношению к термической обработке легированные стали подразделяются на:

· Цементируемые. К ним относятся низкоуглеродистые стали, содержащие, как правило, несколько легирующих элементов. Содержание углерода 0,1-0,2%. Характерным отличием этих сталей является их способность значительно упрочняться при цементации.

· Улучшаемые. Содержание углерода 0,25-0,45%. Эти стали поддаются термическому улучшению – закалке и отпуску.

Похожие статьи:

poznayka.org

Классификация по степени раскисления. - Классификация стали - Каталог статей

По степени раскисления сталь делится на:

-спокойную сталь,

-полуспокойную сталь,

-кипящую сталь.

Спокойная сталь - раскисленная сталь с минимальным содержанием шлаков и неметаллических примесей. Это литая сталь, более полно раскисленная по сравнению с кипящей сталью и полуспокойной сталью, что достигается вводом в печь или в ковш (иногда в изложницы) увеличенного кол-ва сильных раскислителей - ферросилиция, алюминия и др. Кристаллизуется спокойно, без кипения и выделения искр; отличается плотной структурой. Обозначается буквами «сп».

Полуспокойная сталь - сталь, полученная при раскислении (в печи, ковше или изложнице) жидкого металла, менее полном, чем при выплавке спокойной стали, но большем, чем при производстве кипящей стали. Полуспокойная сталь затвердевает без кипения, но с выделением газов. В слитке полуспокойной стали содержится меньше пузырей, чем в слитке кипящей стали, а усадочная раковина меньше, чем в слитке спокойной стали. По своим характеристикам качества приближена к спокойной стали. Обозначается буквами «пс».

Кипящая сталь - не окисленная сталь с высоким содержанием неметаллических примесей. Низкоуглеродистая сталь, выпускаемая из сталеплавильных агрегатов слабо раскислённой, поэтому при её застывании в изложницах продолжается окисление содержащегося в ней углерода кислородом, растворённым в стали, что внешне выражается выделением пузырьков газа (кипением металла). Обозначается буквами «кп».

Спокойная сталь имеет наилучшие механические свойства. Полуспокойная по качеству занимает среднее место между кипящей и спокойной сталью, частично заменяя последнюю (главным образом в виде конструкционной стали). Полуспокойная сталь дешевле спокойной. Кипящая сталь дешевле спокойной стали и полуспокойной стали, однако уступает им по механическим свойствам, поэтому кипящую сталь для изделий ответственного назначения не применяют

Также степень раскисления влияет на свариваемость стали. Кипящая сталь сваривается хуже. Такая сталь характеризуется резко выраженной неравномерностью распределения серы и фосфора по толщине проката. Местная повышенная концентрация серы может привести к образованию кристаллизационных трещин в шве и околошовной зоне. Кипящая сталь склонна к старению в околошовной зоне и переходу в хрупкое состояние при отрицательных температурах.

В спокойных сталях сера и фосфор распределены более равномерно, чем в кипящих сталях. Эти стали менее склонны к старению и отличаются меньшей реакцией на сварочный нагрев. Полуспокойная сталь по склонности к старению занимает промежуточное положение между кипящей и спокойной сталью.

prokatmetalla.ucoz.com

Степень - раскисление - Большая Энциклопедия Нефти и Газа, статья, страница 1

Степень - раскисление

Cтраница 1

Степень раскисления определяет также различное содержание газообразных примесей, а следовательно, порог хладноломкости и возможную температуру эксплуатации. Более надежны спокойные стали, имеющие более низкий порог хладноломкости tso - Так, для сталей СтЗсп, СтЗпс и СтЗкп он составляет - 20; - 10 и О С соответственно. [1]

По степени раскисления сталь изготовляют кипящей, спокойной и полуспокойной ( соответствующие индексы кп, сп и пс), Кипящую сталь, содержащую не более 0 07 % Si, получают при неполном раскислении металла. Сталь характеризуется резко выраженной неравномерностью распределения серы и фосфора по толщине проката. Местная повышенная концентрация серы может привести к образованию кристаллизационных трещин в шве и околошовной зоне. Кипящая сталь склонна к старению в околошовной зоне и переходу в хрупкое состояние при отрицательных температурах. В спокойной стали, содержащей не менее 0 12 % Si, распределение серы и фосфора более равномерно. [2]

По степени раскисления в процессе выплавки сталь подразделяется на кипящую, полуспокойную и спокойную. Для судовых корпусов применяется главным образом спокойная сталь, так как кипящая сталь плохо сваривается, более чувствительная к концентрации напряжения, чем спокойная или полуспокойная сталь. [3]

По степени раскисления сталь разделяют на спокойную, кипящую и полуспокойную. При полном раскислении получается спокойная сталь ( весь кислород находится в связанном состоянии), а при неполном раскислении - кипящая сталь. [5]

По степени раскисления сталь делится на спокойную, кипящую и полуспокойную. [6]

По степени раскисления сталь изготовляется кипящая, полуспокойная и спокойная. [7]

По степени раскисления сталь обозначают: кипящую - кп, полуспокойную - пс, спокойную - без индекса. [8]

По степени раскисления сталь изготовляют кипящую ( кп), раскисленную только марганцем; полуспокойную ( пс), раскисленную марганцем и алюминием и спокойную, полностью раскисленную марганцем, кремнием и алюминием. [9]

По степени раскисления эта сталь, так же катти1 сталь по ГОСТ 380 - 71, делится на спокойную, полуспокойную я кипящую; причем при обозначении спокойных сталей индекс сп не ставится. Например, 10 -сталь спокойная, содержит 0 10 % углерода. [10]

По степени раскисления конструкционные стали подразделяются на спокойные и кипящие. [11]

По степени раскисления сталь делится на кипящую, полуспокойную и спокойную. Кипящей называют сталь, в процессе получения которой происходит бурное выделение газов ( кипение), способствую-щее образованию мелких газовых пузырей и концентрации вокруг них различных неметаллических включений и примесей, значительно снижающих качество стали. Спокойная сталь, остывающая без бур-ного выделения газов, получается путем введения в нее различных раскислителей в виде добавок кремния, марганца, алюминия и др., в результате чего на поверхности слитка ( 15 %) образовывается шлак, идущий на переплавку, а в остальной части слитка высококачествен-ная однородная сталь. [12]

По степени раскисления сталь обозначают: кипящую - кп, полуспокойную - пс, спокойную - без индекса. [13]

По степени раскисления различают сталь: кипящую ( кп), полуспокойпую ( пс), спокойную ( сп) с указанием приведенных индексов в названиях марок. [14]

По степени раскисления сталь изготавливают кипящей, полуспокойной и спокойной. [15]

Страницы: 1 2 3 4

www.ngpedia.ru