Содержание

Напайка зубьев дисковых пил в Челябинске

Главная>Заточка инструментов>

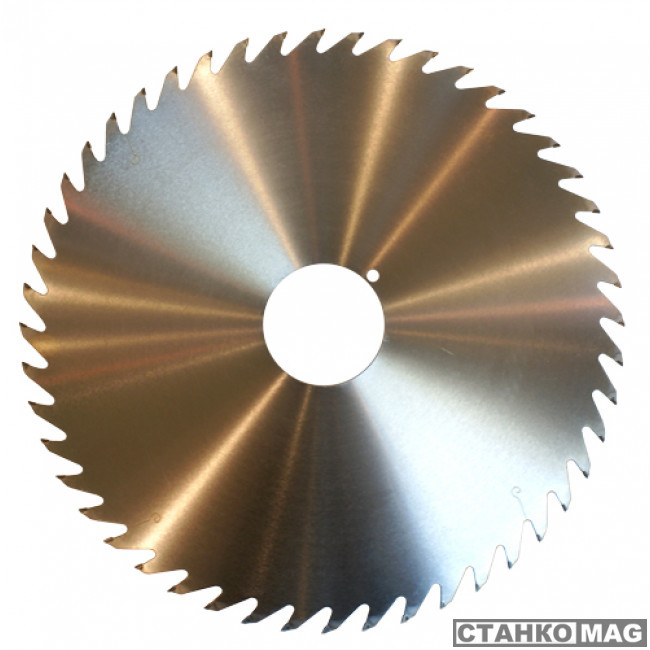

Основной рабочий элемент циркулярной пилы – это пильный диск с зубьями. Он предназначен для распиловки разных пород дерева и древесных материалов. В процессе работы не исключена поломка режущих пластин. Диск пилы с твёрдосплавными зубьями более износостоек, имеет повышенное сопротивление к нагрузкам и состоит из стального полотна и резцов из сплавов, содержащих соединения кобальта и вольфрама. Но даже эти прочные пластины ломаются и требуют восстановления.

От чего дисковая пила может лишиться зубцов?

- Древесина содержит твёрдые посторонние включения;

- общий износ пилы;

- производственный брак;

- неправильное обращение с инструментом.

Если дисковая пила вышла из строя, можно сэкономить на покупке новой. Для этого совершается операция напайки зуба пилы. Целесообразно это делать, если на диске много зубцов и выгодно их восстанавливать, если из строя вышло небольшое их количество.

Для того чтобы оценить выгодность ремонта, достаточно зайти на сайт нашей компании и ознакомиться со стоимостью на услугу и просчитать свои траты на покупку нового инструмента и ремонта.

Способы пайки зубьев

- ручная совершается газовой горелкой, заправленной смесью горючих газов, которые дают высокотемпературное пламя;

- контактная производится на специальных установках с разогретыми электродами за счёт большой силы тока и низкого напряжения; тепло от них передаётся на детали, при этом место соединения нагревается до нужной температуры и припой заполняет шов;

- индукционная происходит за счёт нагрева деталей индуктируемыми вихревыми токами, при этом достигается равномерность распределения температуры.

Для того чтобы дисковая пила после ремонта работала идеально, необходимо правильно подобрать пластину под её размер. Параметры напайки рассчитываются по специальной формуле.

Компания «Профкомплект» имеет свой заточный цех, где пила приобретёт первоначальное состояние. Будет произведена заточка режущего края, расточка посадочных мест и напайка зуба дисковых пил. Оснащение недорогих пил качественными напайками значительно улучшает результат распила, удлинят срок службы инструмента и уменьшает расходы на его содержание.

Будет произведена заточка режущего края, расточка посадочных мест и напайка зуба дисковых пил. Оснащение недорогих пил качественными напайками значительно улучшает результат распила, удлинят срок службы инструмента и уменьшает расходы на его содержание.

Стоимость напайки зубьев дисковых пил

| Услуга | Стоимость | |

|---|---|---|

| Напайка твердосплавного зуба до 5 мм | 130,00р. | шт. |

| Напайка твердосплавного зуба свыше 5 мм | 190,00р. | шт. |

| Проковка дисковой пилы | 500,00р. | шт. |

| Расточка посадочного отверстия | 700,00р. | шт. |

| Расточка посадочного отверстия со шпоночным пазом | 800,00р. | шт. |

| Очистка пил и фрез от осмола | 100,00р. | шт. |

| Изготовление отверстия | 150,00р. | шт. |

| Изготовление отверстия с зенковой | 250,00р. | шт. |

| Изготовление шпоночного паза | 350,00р. | шт. |

| Расточка посадочного отверстия фрезы | 500,00р. | шт. |

Заточкаиуходзадисковымипиламидляпрецизионногорезания

- Стартовая страница

- Решения

- Ноу-хау

- Ноу-хау для дисковых пил

Профессиональная обработка и обслуживание инструмента — ключ к эффективному использованию твердосплавных дисковых пил и пил из быстрорежущей стали (HSS). С правильным оборудованием и технологией это не вызовет никаких проблем.

С правильным оборудованием и технологией это не вызовет никаких проблем.

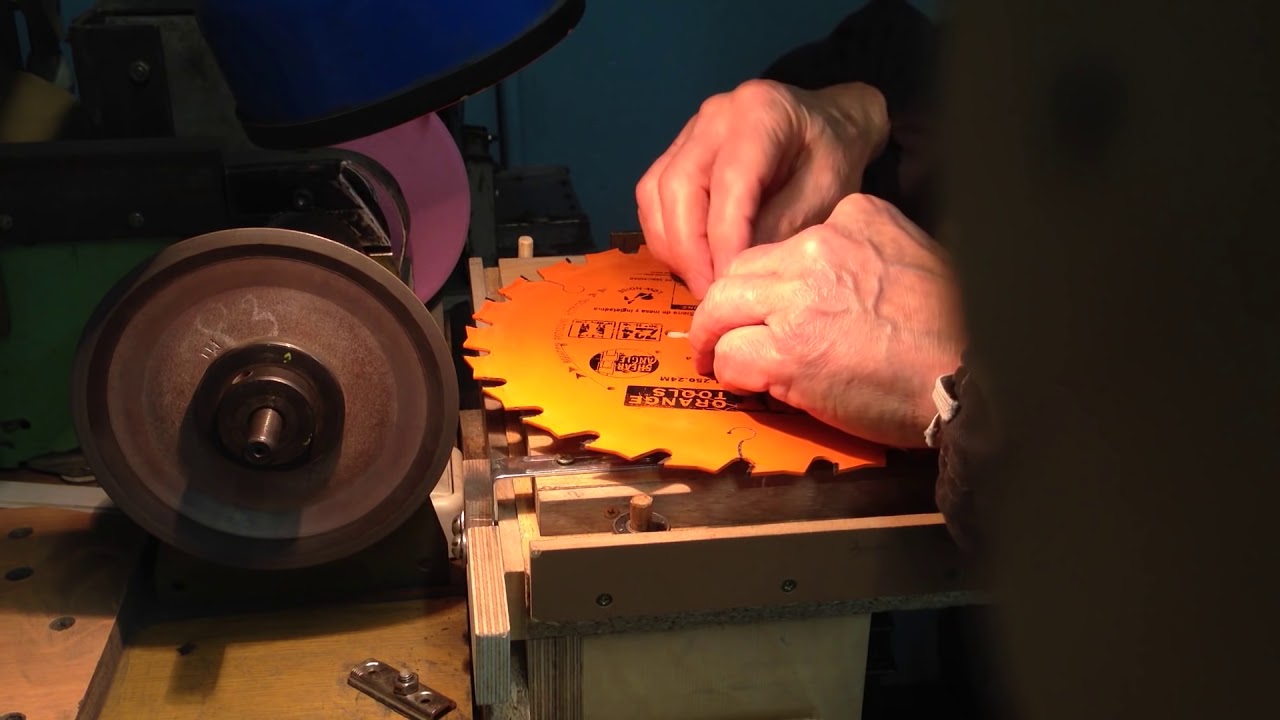

Заточка зубьев по передней грани выполняется, как правило, прямолинейно, но возможна и заточка под углом.

К обработке зубьев по передней грани относится также шлифование вогнутой передней грани. Оно осуществляется при помощи шлифовального штифта с высокой частотой вращения. Однако этот метод применим не для всех дисковых пил. Между зубьями должна иметься впадина, размер которой должен быть достаточен для периферийного шлифования передней грани. В частности, необходимо следить за тем, чтобы шлифовальный штифт был установлен точно по центру толщины диска и ширины реза.

С подходящими шлифстанками для обработки передней и задней граней вы гарантированно добьетесь превосходных результатов!

/// 1. Передняя грань (передняя поверхность зуба) /// 2. Передняя грань с отрицательным углом /// 3. Вогнутая передняя грань

/// Заточка передней грани методом торцового шлифования

/// Различные геометрии зубьев при обработке по передней грани

1. Плоский /// 2. Односторонний скос вправо /// 3. Односторонний скос влево

Плоский /// 2. Односторонний скос вправо /// 3. Односторонний скос влево

/// Различные геометрии зубьев при обработке по передней грани

4. Попеременно скошенный /// 5. Групповое расположение зубьев: плоский — односторонний скос вправо — односторонний скос влево /// 6. Вогнутая передняя грань

/// Шлифование вогнутой передней грани методом периферийного шлифования

Шлифование задней грани отличается большим многообразием по сравнению с шлифованием передней грани. Профиль зуба может меняться от прямого до почти круглого — в зависимости от области применения дисковой пилы с твердосплавными напайками. Задняя грань затачивается методом торцового или периферийного шлифования.

Метод торцового шлифования отличается особенной быстротой обработки. Для изготовления зубьев самой разнообразной формы (трапециевидной, треугольной и т. д.) по этому методу нужно лишь поворачивать шлифовальный круг на определенный угол.

На правильно выбранном шлифовальном станке можно обработать инструменты любой нужной вам формы.

/// 1. Задняя грань (задняя спинка зуба) на теле полотна /// 2. Задняя грань (задняя спинка зуба) твердосплавного зуба

/// Различная геометрия зубьев при обработке задней грани

1. Плоский /// 2. Односторонний скос вправо /// 3. Односторонний скос влево /// 4. Попеременно скошенный

/// Различная геометрия зубьев при обработке задней грани

5. Трапеция /// 6. Групповое расположение зубьев: плоский — трапециевидный с разной высотой зубьев /// 7. Групповое расположение зубьев: плоский — треугольный с разной высотой зубьев /// 8. Групповое расположение зубьев: трапециевидный — трапециевидный с разной высотой зубьев

/// 1. Обработка задней грани методом торцового шлифования /// 2. Обработка задней грани методом периферийного шлифования

Боковые грани зуба шлифуются с сужением в направлении резания и подачи, чтобы избежать вдавливания режущей кромки в материал. Таким образом, точность обработки боковых граней является определяющей для качества поверхности. Шлифование выполняется при изготовлении дисковой пилы однократно методом торцового или периферийного шлифования.

Шлифование выполняется при изготовлении дисковой пилы однократно методом торцового или периферийного шлифования.

/// 1. Боковые грани по направлению вниз, в направлении подачи, с сужением /// 2. Передняя грань /// 3. Боковые грани по направлению назад, в направлении реза, с сужением /// 4. Передняя грань

/// 1. Шлифование боковых граней методом торцового шлифования /// 2. Шлифование боковых граней методом периферийного шлифования

/// 1. Задняя боковая грань /// 2. Выпуклая боковая грань /// 3. – 4. Варианты обработки боковой грани

/// 5. – 7. Варианты обработки боковой грани

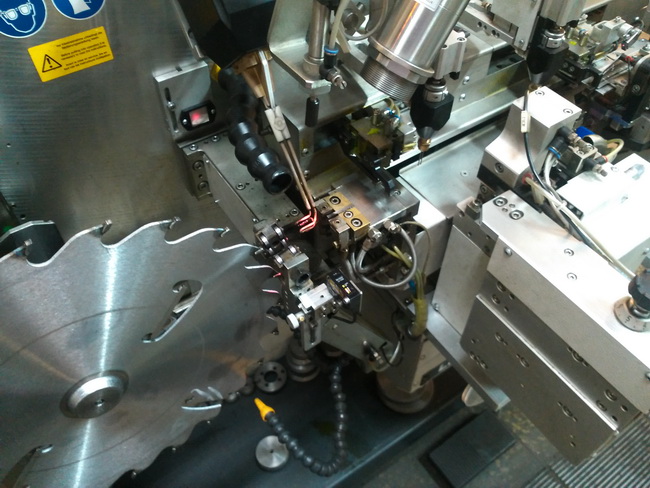

Тело полотна дисковых пил с твердосплавными напайками изготавливается из предварительно напряженной инструментальной стали. Заготовки пил предусматривают наличие гнезд под твердосплавные пластины. На производстве пайка осуществляется автоматически, при сервисных работах — вручную на станке, так как в данном случае требуется заменить только отдельные поврежденные зубья. Для пайки используется серебряный или слоистый припой.

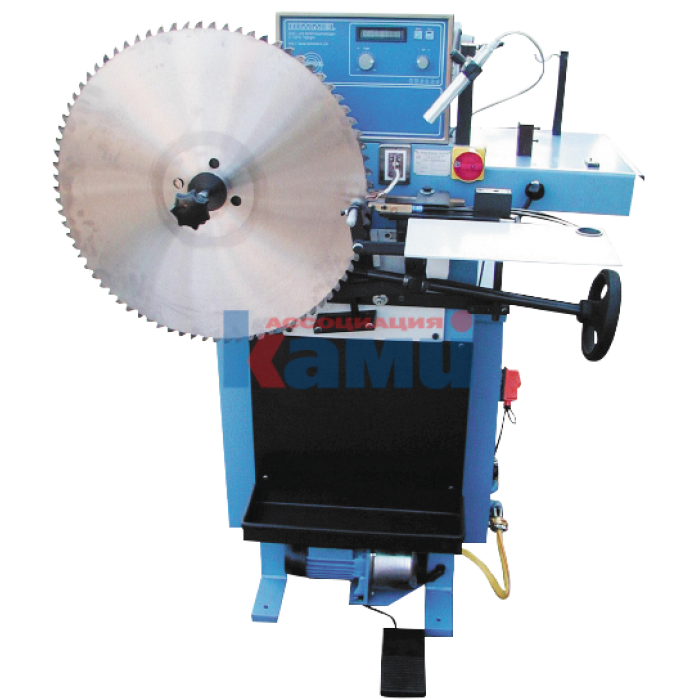

При восстановлении дисковых пил чаще всего используется установка для пайки электросопротивлением. Она позволяет также удалять поврежденные зубья.

/// 1. Подготовленное тело полотна с гнездами под режущие пластины /// 2. Дисковая пила с напаянными зубьями

Vollmer Basics – Cut Technologies

Burton Saw & Supply / Wood Fiber Group объявляет о слиянии с USNR

Прочитайте наш пресс-релиз ➤

Обработка дисковых пил

- Шлифование рабочей поверхности дисковых пил с твердосплавными напайками

- Боковое шлифование дисковых пил с твердосплавными напайками

- Дисковые пилы с твердосплавными напайками для пайки

Ленточные пилы для обработки

- Типы ленточных пил

- Заточка ленточных пил – профильное шлифование

- Ленточные пилы стеллитинга

- Заточка ленточных пил с твердосплавными напайками

- Ленточнопильные станки для бокового шлифования

- Настройка ленточных пил

- Ленточнопильные станки для обжатия и правки

- Ленточнопильные станки для правки, натяжения и правки

- Сварочные ленточные пилы

- Формы зубьев пилы для ленточных пил

Заточка торца зуба дисковых пил с твердосплавными напайками

Как правило, торцы зубьев затачивают прямо; однако иногда их затачивают и под углом.

Обработка поверхностей зубьев также включает шлифование полых поверхностей. Это осуществляется с помощью шлифовальной головки на высокой скорости. Однако этот метод не может быть использован для каждой пилы. Должно быть определенное пространство для стружки, чтобы иметь возможность обрабатывать поверхность зуба с помощью периферийного шлифования. В частности, необходимо следить за тем, чтобы точка заточки располагалась точно посередине диаметра пильного диска и ширины пропила.

1. Поверхность зуба (грудка зуба) / 2. Отрицательная поверхность зуба / 3. Вогнутая поверхность зуба (полая поверхность)

Обработка поверхности зуба в процессе торцевого шлифования

Различная геометрия зуба для обработки поверхности зуба

1. Плоский / 2. Односторонний скошенный вправо / 3. Односторонний скошенный влево

0002 Зубья различной геометрии для обработки торца зуба

Вернуться к началу

Шлифование задней поверхности дисковых пил с твердосплавными напайками

Обработка задней поверхности может выполняться более широким спектром способов, чем шлифование поверхности зуба. Геометрия может быть прямой или почти круглой, в зависимости от области применения пильного диска с твердосплавными напайками. Механическая обработка осуществляется торцовым или периферийным шлифованием.

Геометрия может быть прямой или почти круглой, в зависимости от области применения пильного диска с твердосплавными напайками. Механическая обработка осуществляется торцовым или периферийным шлифованием.

Обработка торцевым шлифованием особенно экономит время. Используя этот метод, шлифовальный круг нужно просто повернуть на определенный угол, чтобы получить широкий диапазон форм зубьев (таких как трапециевидные, сводчатые и т. д.).

1. Рабочая поверхность (верхняя часть зуба) на лезвии / 2. Рабочая поверхность (верхняя часть зуба) на твердосплавном зубе

Различные геометрии зубьев для обработки задней поверхности

1. Плоские / 2. Односторонние под углом вправо / 3. Односторонние под углом влево / 4. Переменные под углом

Зубья различной геометрии для обработки задней поверхности

5. Трапециевидные / 6. Групповые зубья плоские -трапецеидальные с перепадом высоты зубьев / 7. Групповые зубья плоско-крышные с перепадом высоты зубьев / 8. Групповые зубья трапециевидно-трапециевидные с перепадом высот зубьев

Групповые зубья плоско-крышные с перепадом высоты зубьев / 8. Групповые зубья трапециевидно-трапециевидные с перепадом высот зубьев

2. Обработка задней поверхности в процессе периферийного шлифования

Вернуться к началу

Боковое шлифование дисковых пил с твердосплавными напайками

Боковые стороны зуба пилы затачиваются до конической формы в направлении резания и подачи, чтобы предотвратить вдавливание режущих кромок в материал . Точность боковых поверхностей зубьев существенно влияет на качество поверхности. Заточка производится один раз при изготовлении циркулярной пилы методом торцевого или периферийного шлифования.

1. Боковые поверхности зуба вниз, в направлении подачи, конические / 2. Торцевые поверхности зубьев / 3. Боковые поверхности зубьев, обращенные назад, в направлении резания, конические / 4. Торцевые поверхности зубьев

процесс / 2. Боковое шлифование в процессе периферийного шлифования

1. Задняя поверхность / 2. Приподнятая задняя поверхность зуба / 3 — 4. Возможная обработка задней поверхности

Задняя поверхность / 2. Приподнятая задняя поверхность зуба / 3 — 4. Возможная обработка задней поверхности

5 — 7. Возможна обработка задней поверхности

Вернуться к началу

Дисковые пилы с твердосплавными напайками для пайки

Корпус дисковых пил с твердосплавными напайками состоит из предварительно натянутой инструментальной стали. Необработанные пилы имеют канавку на конце, на которую нельзя точно припаять режущие пластины из карбида. Пайка происходит в процессе производства на автоматах. Однако при сервисных работах она выполняется вручную с помощью машин, так как это предполагает лишь замену отдельных сломанных режущих кромок. В качестве припоя используется серебро или сэндвич-сплав.

1. Подготовленное полотно с канавкой на конце / 2. Пильное полотно с припаянными зубьями

Наверх

Типы ленточных пил

В зависимости от цены существует три различных типа ленточных пил:

6

1. Ленточные пилы с обжатием/разводкой из CV-стали (хром-ванадиевая сталь)

Ленточные пилы с обжатием/разводкой из CV-стали (хром-ванадиевая сталь)

2. Ленточные пилы со стеллитом

3. Ленточные пилы с твердосплавными напайками

Наверх

Заточка ленточных пил – шлифовка профиля

Ленточные пилы с высокой чувствительный. При неправильном уходе они могут сломаться. Причина этого в том, что ленточные пилы подвергаются постоянному циклу изгиба. Это может привести к образованию волосяных трещин в глотке зуба, области наибольшего растягивающего напряжения. Если пилу вовремя не заточить, эти трещины разрастаются и становятся причиной поломок. Чтобы предотвратить это, весь профиль, т. е. все зубья (независимо от их формы), ленточных пил из CV-стали и стеллитированных ленточных пил необходимо регулярно подтачивать, даже если в некоторых местах не достигнута обычная степень затупления. . При непрофессиональном шлифовании образуются проблемные царапины и канавки, а чрезмерное удаление стружки затвердевает впадину зуба. С помощью шлифовальных станков VOLLMER вы можете быть в безопасности и правильно и очень эффективно затачивать полотна ленточных пил.

Чтобы пилы не застревали во время работы, необходим боковой выступ. Следовательно, ленточные пилы из CV-стали после профильной шлифовки все же должны быть отрегулированы или, в качестве альтернативы, обжаты и выровнены. Напротив, ленточные пилы со стеллитом и ленточные пилы с твердосплавными напайками требуют боковой заточки.

1. Поверхность зуба (грудь зуба) / 2. Вершина зуба / 3. Рабочая поверхность (верхушка зуба) / 4. Бок зуба / 5. Впадина зуба

Последовательность профильного шлифования

Вернуться к началу

Ленточные пилы стеллитирования

Стетеллитирование относится к процессу нанесения стеллита® на зубья пилы и их упрочнения. Это повышает стойкость к истиранию режущих кромок пилы, что, в свою очередь, приводит к увеличению срока службы станка, повышению точности резки и сокращению времени наладки.

Стеллитирование особенно выгодно при распиловке особо абразивных и твердых пород древесины. Стеллит® №. 12 (содержащий 59% кобальта, 29 % хрома, 9 % вольфрама и 1,8 % углерода) оказались чрезвычайно успешными для обработки дерева. Он износостойкий, но при этом не слишком хрупкий, и его можно без проблем шлифовать. В некоторых случаях стеллит® нет. 1: Это чрезвычайно твердый сплав, который в основном используется для распиловки древесины с высоким содержанием силиката.

Стеллит® №. 12 (содержащий 59% кобальта, 29 % хрома, 9 % вольфрама и 1,8 % углерода) оказались чрезвычайно успешными для обработки дерева. Он износостойкий, но при этом не слишком хрупкий, и его можно без проблем шлифовать. В некоторых случаях стеллит® нет. 1: Это чрезвычайно твердый сплав, который в основном используется для распиловки древесины с высоким содержанием силиката.

Помимо кропотливого ручного стеллинга, существует два типа машинного стеллинга: процесс резистивной и плазменной сварки. Во время последнего происходит нагрев зуба пилы и расплавление необходимого количества стеллита. Жидкий стеллит® направляется в формирующие челюсти, где необработанный зуб превращается в готовый зуб. Таким образом, требуемые шлифовальные работы сводятся к минимуму. В отличие от резистивного процесса, полностью автоматизированная плазменная сварка имеет то преимущество, что она образует полностью прочный слой соединения между стеллитом® и основным материалом. И последнее, но не менее важное: ремонт или замена экономически эффективны, так как новый стеллит® просто наносится на существующий зуб, а дорогостоящий процесс стачивания остатков стеллита® не требуется.

1. Необработанный зуб / 2. Зуб стеллитирован по форме / 3. Отожженный и отшлифованный зуб

Наверх концы зубьев сошлифованы. При этом необходимо соблюдать следующую последовательность: сначала торец зуба, затем боковая поверхность и затем задняя поверхность.

Для техники VOLLMER это не проблема.

Unmachined Saw Blade

Обработанная зубная поверхность

Обработанные фланки

9006 9008 7008 SAIL SEAL SEAL SAIL SAIL SAIL SAIL SAIL SAIL SAIL SAID 7008 7008 7008 7008 7008 7008 7008 7008 7008 7008 7008 9008 8.

Стеллитированные пилы также должны быть отшлифованы по бокам после профильного шлифования. Даже ленточные пилы с твердосплавными напайками требуют боковой заточки. Независимо от того, какой наклон имеет ваша ленточная пила, с помощью шлифовальных станков VOLLMER вы сможете правильно и очень эффективно обрабатывать боковые поверхности.

Четыре возможных программы шлифования

1. Шлифование вниз, отрыв, возврат на ускоренном ходу / 2. Шлифование вниз, без отрыва и возврата / 3. Шлифование вниз, с подачей и возвратом / 4. Осцилляция шлифование со свободным выбором количества подач и ходов

Вернуться к началу

Настройка ленточных пил

Чтобы CV-пила могла свободно резать во время обработки, пропил пилы должен быть шире корпуса. Одной из возможностей является установка зубьев пилы и, следовательно, переменный изгиб. При этом необходимо следить за тем, чтобы зубья не были расставлены слишком сильно, иначе качество реза будет снижено. Однако, если зубья установлены недостаточно, пила нагревается, появляются следы пригара и теряется натяжение. Как правило, следует ставить только верхнюю треть зубов. Однако установленная ширина зависит от различных факторов:

- Тип древесины: Чем мягче древесина, тем больше набор

- Влажность древесины: чем влажнее древесина, тем больше схватывание

- Содержание смолы: чем выше содержание смолы, тем больше набор

- Состояние древесины: замороженная древесина требует меньше набора

Набор зубьев пилы

Вернуться к началу

Ленточные пилы для обжатия и выравнивания

Обжимные зубья пилы — это еще одна возможность, наряду с настройкой, для обеспечения свободного пропила пилы во время обработки. Для процесса обжатия перед зубом пилы помещается обжимной болт. Зуб пилы удерживается наковальней. Поворачивая эксцентриковый обжимной болт, материал пилы продвигается к вершине зуба. По окончании процесса обжатия обжимной болт возвращается в исходное положение.

Для процесса обжатия перед зубом пилы помещается обжимной болт. Зуб пилы удерживается наковальней. Поворачивая эксцентриковый обжимной болт, материал пилы продвигается к вершине зуба. По окончании процесса обжатия обжимной болт возвращается в исходное положение.

Выравнивание происходит после обжатия, т. е. материал, который был прижат к боковым сторонам зуба, сжимается вместе с соответствующими выравнивающими губками, так что вершина зуба конически сужается вниз и назад. Поскольку обжатый зуб пилы работает по всей ширине пропила, он выполняет ту же работу, которую выполняли бы два зуба на разводной пиле. Мощность резания повышена за счет большего количества основных и вспомогательных режущих кромок. Кроме того, степень твердости основного материала повышается благодаря процессу штамповки.

Для достижения наилучшей производительности обжимку необходимо отрегулировать для разных пород дерева.

Вернуться к началу

Ленточнопильные станки для выравнивания, натяжения и правки

1. Выравнивание /// 2. Натяжение /// 3. Выпрямление

Выравнивание /// 2. Натяжение /// 3. Выпрямление

Выравнивание – процесс устранения неровностей ) в лезвии пилы. Как правило, это первая работа по техническому обслуживанию. После того, как вмятины будут обнаружены с помощью поверочной линейки, их можно «выбить» с помощью шарового или дубинчатого молотка, при этом вес молотка должен соответствовать толщине лезвия. При этом применяются следующие рекомендации:

- Молоток весом 1250 г для лезвий толщиной ≤ 1,65 мм

- Молоток весом 1500 г для лезвий толщиной > 1,65 мм

Молотки должны иметь мягкие закругленные ударные поверхности, чтобы они не оставляли отпечатков на лезвиях, так как это может отрицательно сказаться на сроке службы лезвий.

Натяжение или растяжение означает удлинение средней зоны пильного диска. Это осуществляется прокаткой с помощью прокатной машины. За счет растяжения средней зоны зубчатая сторона и задний край становятся короче по отношению к середине. В результате при подгонке пильного диска к роликам пильного станка сжимающие напряжения снимаются, и пильный диск образует кривую посередине. Это предотвращает смещение пильного диска вперед-назад на наиболее выпуклой контактной поверхности ролика.

Это предотвращает смещение пильного диска вперед-назад на наиболее выпуклой контактной поверхности ролика.

При правильном натяжении лезвие имеет следующие характеристики:

- Кромка зуба жесткая и работает особенно тихо во время работы.

- Лезвие правильно лежит на роликах и выдерживает нагрузки, вызванные высокими скоростями подачи.

- Лезвие не склонно к заносу. Точность резки сохраняется благодаря правильному натяжению.

При правке вершине ленточной пилы придается слегка выпуклая дугообразная форма с помощью роликов. Это уравновешивает удлинение зубчатой стороны при использовании пилы. Окончательный процесс шлифования глотки зуба также приводит к удлинению базовой линии зуба по сравнению с вершиной. Состояние пильного диска необходимо проверять по всей верхней кромке.

Измерение, правка, натяжение и выравнивание: то, что раньше было трудоемкой ручной операцией, теперь возможно за одну операцию зажима – благодаря VOLLMER.

Вернуться к началу

Сварочные ленточные пилы

Сварка необходима для соединения ленточных пил или ремонта трещин. Концы пильных дисков должны быть предварительно обрезаны точно под прямым углом, а срезанные поверхности должны быть зачищены. Когда это сделано, сварочный шов укладывается на вершину зуба. Затем место сварки предварительно нагревают до прибл. 100°С с помощью нагревательной пластины. После сварки лезвие необходимо снова отжечь до температуры ок. 450 °C, чтобы затвердевшая структура вернулась в нормальное состояние, а валик сварного шва не порвался.

VOLLMER также предлагает подходящее решение: автоматические сварочные аппараты для экономичной сварки MIG.

Back до верхней

пилы для полосовых пил

Следующие формы зубов обычно используются для полосовых пило

PCP (Профиль проектов)

Вернуться к началу

Как лучше всего распиливать алюминий?

Рисунок 1. Когда дело дошло до резки алюминия, циркулярные пилы были единственным выбором для производителей металла. Достижения в технологии ленточных пил расширили их возможности.

Когда дело дошло до резки алюминия, циркулярные пилы были единственным выбором для производителей металла. Достижения в технологии ленточных пил расширили их возможности.

Поскольку постоянное внимание уделяется использованию более легких материалов везде, где это возможно, особенно в транспортной отрасли, производители металла заинтересованы в изучении лучших способов обработки алюминиевых материалов. Конечно, это влияет на любую деятельность в цеху, включая распиловку.

Этот интерес к более легким материалам является долгосрочной тенденцией. В ежегодном Барометре промышленного рынка ThomasNet.com, в котором приняли участие более 4000 специалистов-производителей в Северной Америке, 20 процентов респондентов назвали аэрокосмическую и оборонную отрасли самыми быстрорастущими рынками в 2012 году, уступая только готовым металлическим изделиям (21 процент). Это происходит даже тогда, когда производители смотрят на

резкое сокращение оборонных бюджетов по всему миру, особенно в США. В том же опросе 18% считают автомобильный рынок самым быстрорастущим рынком. Что общего между аэрокосмическим и автомобильным рынками? Компании заинтересованы в снижении веса своей продукции, поскольку для питания этих легких самолетов и транспортных средств требуется меньше топлива.

В том же опросе 18% считают автомобильный рынок самым быстрорастущим рынком. Что общего между аэрокосмическим и автомобильным рынками? Компании заинтересованы в снижении веса своей продукции, поскольку для питания этих легких самолетов и транспортных средств требуется меньше топлива.

В недавнем отчете Ассоциации алюминиевых производителей показано, насколько актуальна эта тенденция. Ассоциация сообщила, что спрос на алюминиевые полуфабрикаты в США и Канаде, включая поставки отечественных производителей и импорт, составил 1,3 млн фунтов. в июле, что на 8,1% больше, чем год назад. Спрос на алюминиевые листы и плиты подскочил до 779 миллионов фунтов. в

июля, что на 6,1 процента больше, чем за тот же период в 2011 году. Между тем, этот рост происходит, поскольку экспортные рынки в Европе и Азии пытаются восстановить свою экономическую основу.

Поскольку перед производителями, способными эффективно обрабатывать алюминий, открываются большие возможности, им необходимо знать технологии резки, которые могут помочь им в выполнении этой работы. Если основное внимание уделяется распиловке (см. Рисунок 1 ), возникает вопрос: что лучше резать алюминий: ленточные или дисковые пилы для холодной резки? Технологические достижения были достигнуты в распиловке алюминия обоими типами пил.

Если основное внимание уделяется распиловке (см. Рисунок 1 ), возникает вопрос: что лучше резать алюминий: ленточные или дисковые пилы для холодной резки? Технологические достижения были достигнуты в распиловке алюминия обоими типами пил.

Ответ часто очень твердый: «Это зависит».

Взгляд на циркулярные пилы

Одним из наиболее традиционных методов распиловки алюминия большого диаметра является использование очень больших дисковых пил. Этот метод пиления прижился из-за скорости, с которой можно было резать алюминий по сравнению с ленточной пилой. Циркулярная пила входит в материал с высокой скоростью и поддерживает эту же скорость на протяжении всего реза, даже при выходе из материала. Производители пил называют это

постоянная скорость и подача.

Традиционно с этим боролись ленточные пилы, потому что полотно можно было довольно легко повредить, если оно врезалось в металл на большой скорости. «Клейкость» металла, такого как алюминий, может повредить полотно ленточной пилы, если оно быстро войдет в материал. Новые технологические достижения в области ленточных пил, о которых мы поговорим позже, несколько изменили ситуацию.

Новые технологические достижения в области ленточных пил, о которых мы поговорим позже, несколько изменили ситуацию.

Большие циркулярные пилы требуют больших первоначальных капиталовложений. Это не должно вызывать удивления, поскольку размер оборудования играет важную роль в его способности так быстро резать алюминий. Например, для циркулярной пилы, разрезающей алюминиевую заготовку диаметром 20 дюймов, потребуется полотно диаметром не менее 40 дюймов, а более реалистично около 50 дюймов. Конечно, оборудование должно быть большим и

достаточно прочный, чтобы вращать это большое лезвие с постоянными и высокими оборотами.

Когда дело доходит до таких вопросов, как отделка окончательного распила, циркулярная пила является подходящим выбором. Создавая очень хорошую отделку, изготовитель может исключить вторичную чистовую операцию, что может привести к значительной экономии трудозатрат. Это особенно заметно при быстрой резке цельного материала малого диаметра (см. , рис. 2, ). За

2, ). За

например, при экструзионной резке алюминия объемы производства могут достигать 5000 деталей в смену, и ожидается, что конечная отделка будет очень чистой.

Дело в том, что циркулярные пилы режут алюминий настолько быстро и эффективно, что производителю действительно необходимо разработать эффективные средства для перемещения материала в пилу и из нее. Метод обработки материала представляет собой наклонный или плоский магазин на входной стороне в сочетании с высокоскоростным выходным конвейером для сортировки готовых деталей. Это максимизирует режущую способность алюминия круглой

пила.

Тем не менее, следует отметить, что, хотя циркулярная пила обеспечивает гораздо более чистый срез, лезвие удалит хороший кусок алюминия из-за размера лезвия. Например, лезвие диаметром 40 дюймов имеет ширину около 0,33 дюйма.

Рис. 2: Для резки алюминиевых труб в больших объемах циркулярная пила по-прежнему считается наиболее подходящей пилой.

Взгляд на ленточные пилы

Ленточные пилы никогда не считались разумным выбором для резки алюминия, но недавно это изменилось. Благодаря достижениям в технологии ленточных пил большие алюминиевые заготовки теперь можно резать почти так же быстро, как и большими дисковыми пилами.

Лучшая новость для производителя заключается в том, что ленточная пила для такого типа резки алюминия требует значительно меньших капиталовложений, чем циркулярная пила. Проще говоря, это оборудование меньшего размера, потому что его лезвия меньше по сравнению с лезвиями циркулярной пилы и не требуют очень большой рабочей площади, чтобы быть эффективными.

Чтобы добиться эффективной резки алюминия, технология ленточной пилы должна была решить проблему вращения лезвия со скоростью, намного превышающей скорость, необходимую для традиционной резки стали — фактически в 10 раз превышающую скорость обработки поверхности в футах в минуту. сталь требует. Ленточные пилы теперь имеют линейную подачу и скорость, что означает, что полотно медленно входит в рез, затем медленно выходит из него. Вход и

Вход и

выхода — это две области, где вероятность повреждения лезвия наибольшая, но этот контролируемый процесс устраняет это. Кроме того, лопасти усовершенствовались так, что они могут так быстро вращаться вокруг колес и быть достаточно гибкими, чтобы не ломаться (см.0003 Рисунок 3 ).

Кроме того, эти новые ленточные пилы обеспечивают хороший контроль над полотном. Шарико-винтовая подача оборудования с сервоприводом (см. , рис. 4, ) помогает обеспечить плотное проталкивание луча через материал со скоростью подачи до 22 дюймов в минуту. Для создания высокой скорости отвала (до 4000 футов в минуту) требуется соответствующее сочетание мощности и крутящего момента в редукторе и

двигатель, чтобы даже на высоких скоростях техника не перегружалась. Современные технологии ленточнопильных станков соответствуют всем этим очень важным показателям.

Если производитель режет алюминиевые детали и другие материалы в меньших объемах, скажем, 1000 или менее деталей в смену, то ленточная пила может быть надежной. Если алюминиевый материал больше 7 дюймов в диаметре, современные ленточные пилы, вероятно, являются хорошим выбором для работы. Кроме того, если прямоугольность реза имеет высокие допуски, ленточная пила сможет их выполнить.

Если алюминиевый материал больше 7 дюймов в диаметре, современные ленточные пилы, вероятно, являются хорошим выбором для работы. Кроме того, если прямоугольность реза имеет высокие допуски, ленточная пила сможет их выполнить.

Производители также должны знать, что полотно ленточной пилы тоньше, чем полотно циркулярной пилы, обычно толщиной около 0,042 дюйма. Это приводит к значительно меньшему удалению пропила по сравнению с диском циркулярной пилы, что со временем обеспечивает экономию затрат на материалы.

Как далеко продвинулась резка алюминия ленточной пилой? Теперь ленточные пилы режут алюминиевый пруток 6061 диаметром 11 дюймов за 14 секунд. Это 94 кв. дюйма материала, что эквивалентно скорости удаления 400 кв. дюймов в минуту. Это означает, что ленточные пилы теперь могут резать со скоростью 3500 футов в минуту, что выгодно отличается от ленточных пил предыдущих поколений, которые могли резать только до 500 футов в минуту.

См. Пилы

Выбор лучшей пилы для распиловки алюминия зависит от области применения.