Содержание

Восстанавливаем детали износостойкой наплавкой

Бутара

Внедрение данного технического решения позволяет получить следующие преимущества:

- снизить затраты на ремонт и замену бутар;

- уменьшить количество остановок мельниц для ремонта и замены бутар.

Ковш шахтного погрузчика

Раскладка футеровки на ковш делается индивидуально, по результатам осмотра и выявления зон с наиболее интенсивным износом, что позволяет:

- подобрать оптимальные толщины износостойкой наплавки;

- снизить вес ковша;

- уменьшить время на установку футеровки;

- уменьшить затраты на приобретение футеровки.

Отводы

Внедрение данного технологического процесса обеспечивает следующие преимущества:

- существенно снизить затраты на ремонт и замену отводов;

- увеличивает срок эксплуатации до 9 раз.

Коллектор

Применение износостойких двухслойных листов позволяет увеличить межремонтный период работы и срок службы коллекторов не менее, чем в 4 раза.

Решетки для дробления пород

Изготовленные из износостойких двухслойных листов позволяют увеличить срок службы данного оборудования от 3 и более раз. Внедрение данного технического решения позволяет получить следующие преимущества:

- снизить затраты на ремонт и замену решеток;

- увеличить срок межремонтного периода.

Элементы аспирационных систем

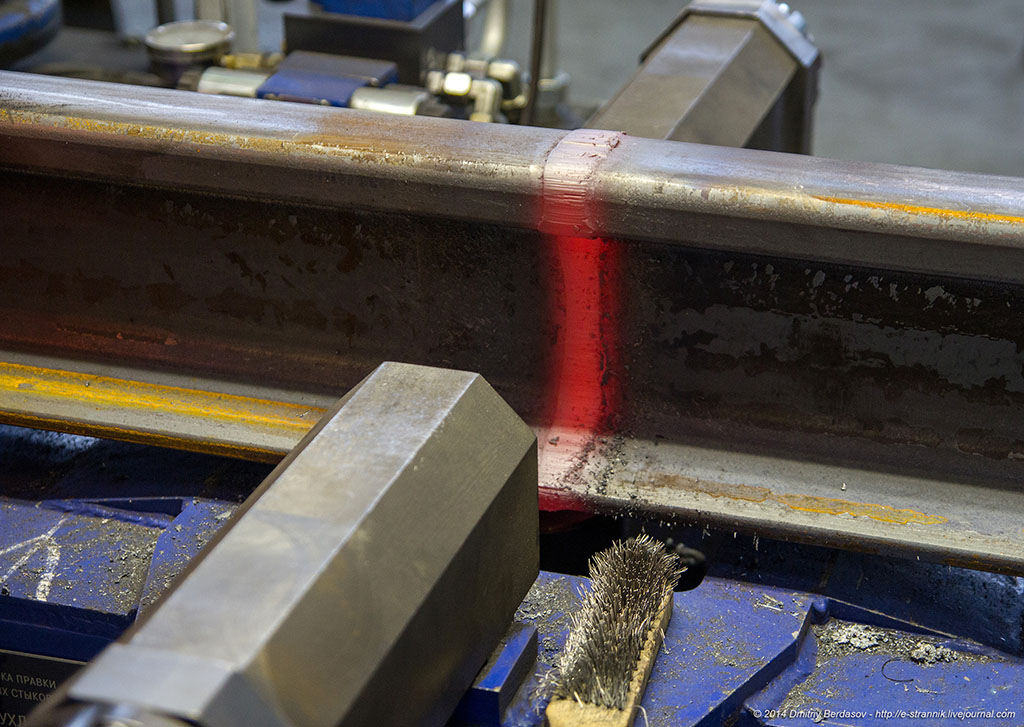

Наплавка внутренней поверхности труб порошковой проволокой позволяет увеличить срок безремонтной эксплуатации пульпопроводов, трубопроводов золоудаления и шлакоудаления в 5-7 раз.

Листы футеровочные

Мы производим износостойкие листы различных геометрических форм и типоразмеров, с различными свойствами наплавленного металла. Готовые листы применяются для футерования поверхностей и изготовления износостойких конструкций. Толщина наплавленного слоя от 2,5 до 10 мм.

Улита вентилятора износостойкая

Изготовление упрочненной улиты вентилятора из наплавленного износостойкого листа, работающей в условиях повышенного пылеабразивного износа, в том числе и при высоких температурах, позволяет значительно повысить срок эксплуатации оборудования.

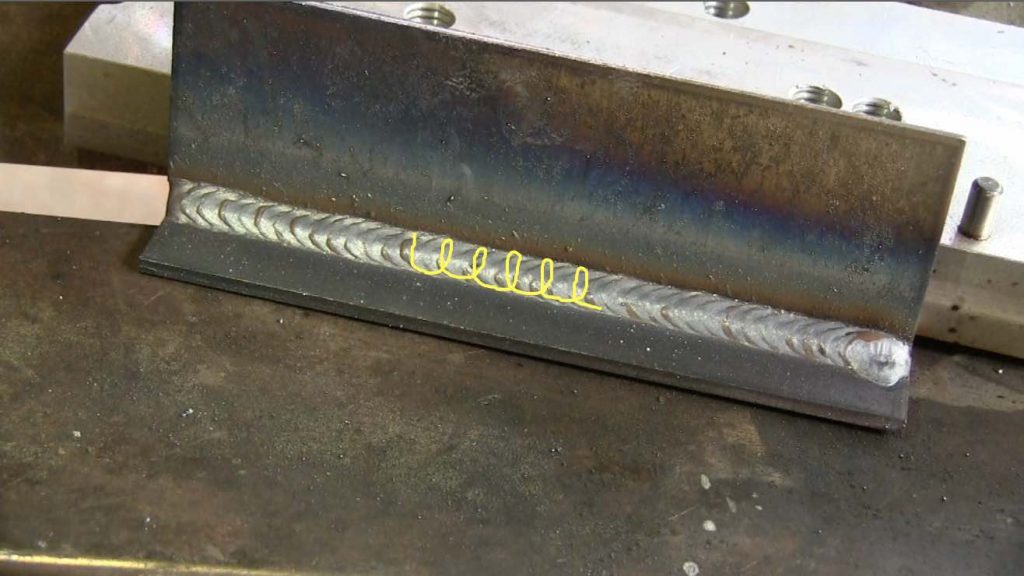

Шнеки, втулки шнеков

Износостойкая наплавка обеспечивает как повышенную стойкость к абразивному износу, так и коррозионную стойкость. Возможно повторное восстановление шнека.

Конусы

Выбор типа направленного металла и специализированная технология наплавки износостойких биметаллических листов, используемых при изготовлении конусов, позволяют обеспечить высокое сопротивление готовых изделий абразивному износу.

Стакан ЗУМПФа

Применение износостойких двухслойных листов позволяет увеличить межремонтный период работы и срок службы ЗУМПФов не менее, чем в 4 раза.

Лопатки для смесителя

Внедрение данного технического решения позволяет получить следующие преимущества:

- снизить затраты на ремонт и замену лопаток;

- увеличить срок межремонтного периода.

Гидроциклон

Срок службы гидроциклона с износостойким покрытием, изготовленного компанией «Техноинком» — 24 месяца, что в 6 раз превышает срок эксплуатации циклона без износостойкой наплавки. Помимо прямой экономии, предприятие получает дополнительную экономию от отсутствия ремонтных работ, привлечения ремонтных бригад, потери производительности.

Помимо прямой экономии, предприятие получает дополнительную экономию от отсутствия ремонтных работ, привлечения ремонтных бригад, потери производительности.

Заходная часть циклона

Изготовленная ООО «Техноинком» заходная часть циклона с износостойкой наплавкой толщиной 3 мм находится в эксплуатации в течение 2-х лет без видимых признаков износа. Ожидаемый срок эксплуатации — 3 года.

Бункеры

Биметаллические пластины, применяемые при изготовлении бункера отсева позволяют увеличить срок эксплуатации бункера без остановок на ремонтные работы не менее, чем в 4 раза.

Труба загрузочного устройства

Внедрение данного технического решения позволяет получить следующие преимущества:

- снизить затраты на ремонт и замену трубопроводов и конфузоров насосов;

- уменьшить аварийные простои насосных станций;

- увеличить производительность оборудования шламового цеха за счет уменьшения количества ремонтов и замен элементов трубопроводов и конфузоров.

Диск мельницы мелкодисперсного помола

Внедрение данного технологического процесса позволяет обеспечить следующие преимущества:

- уменьшить количество ремонтов и замен дисков;

- повысить срок эксплуатации дисков до 5 раз.

Ремонт/футеровка ковшей экскаваторов

Футеровка ковша обеспечивает его комплексную защиту и позволяет минимизировать разрушительные воздействия абразивного материала на все его основные элементы. Необходимость футеровки может быть обусловлена следующими факторами:

- регулярная разработка экскаватором скальных пород;

- регулярная разработка экскаватором грунтов с высоким содержанием абразивов.

Вертикальная валковая мельница

Делаем брони для размольного стола и восстанавливаем валки.

Кожух пилы

На участке порезки минераловатного полотна, кожух пилы, изготовленный из обычной стали, выходит из строя каждые 3 месяца. Износостойкие вставки из биметаллических листов собственного производства позволяют увеличить срок эксплуатации кожуха в 4 раза. Кожухи с износостойкими вставками не выходят из строя в течение 12 месяцев.

Износостойкие вставки из биметаллических листов собственного производства позволяют увеличить срок эксплуатации кожуха в 4 раза. Кожухи с износостойкими вставками не выходят из строя в течение 12 месяцев.

Эксгаустер

Лопатки изнашиваются каждые 6 месяцев.

Так же со временем могут появляться отложения пыли и различных веществ, содержащихся в воздухе, что приводит к разбалансировке ротора.

Дозатор

Срок эксплуатации дозатора увеличивается от 4-х до 6-ти раз.

Конус нагнетания

Конус нагнетания с износостойкой наплавкой для углеобогатительной фабрики.

Ковш элеваторный

Упрочненные сварные ковши производства ООО «ТЕХНОИНКОМ» отличаются своей надежностью, вариантами исполнения и сферами применения.

Колесные пары

Восстановление колесных пар шахтных вагонеток.

Буровая штанга

Нарезка внешней резьбы на буровые штанги.

СКИП

Футеровка шахтного скипа.

Бункер разгрузки

Траки

ООО «ТЕХНОИНКОМ» оказывает услуги по изготовлению траков транспортеров в соответствии с требованиями заказчика.

Колесо вентилятора

Рабочее колесо вентилятора

Конус флотационной машины

Сборная конструкция конуса позволяет заменять отдельные изношенные сегменты.

Наплавка конуса высокопрочными материалами значительно увеличивает срок службы изделия.

Вал измельчительной машины

Восстановление вала измельчительной машины

Трубы Вентури

Электроды и проволоки для наплавки и восстановления

Восстановление деталей наплавкой и сваркой – это технологический процесс устранения путем сварки и наплавки недопустимых дефектов, образовавшихся в процессе эксплуатации оборудования. Ремонтную сварку можно выделить в самостоятельный производственный процесс, проводимый с целью восстановления конструкций, узлов, деталей, поврежденных под действием эксплуатационных нагрузок и факторов или по иным причинам.

Решение о возможности и целесообразности выполнения ремонтных работ с помощью сварки и наплавки принимается с учетом всех требований, указанных в документации на проектирование, изготовление и эксплуатации ремонтируемой конструкции.

Выполнение ремонта ответственных металлоконструкций необходимо выполнять по специально разработанной проектно-технологической документации с учетом фактического состояния металла конструкции (узла, детали), причин повреждения и отсутствия нагрузок на ремонтируемом изделии при выполнении ремонтных работ.

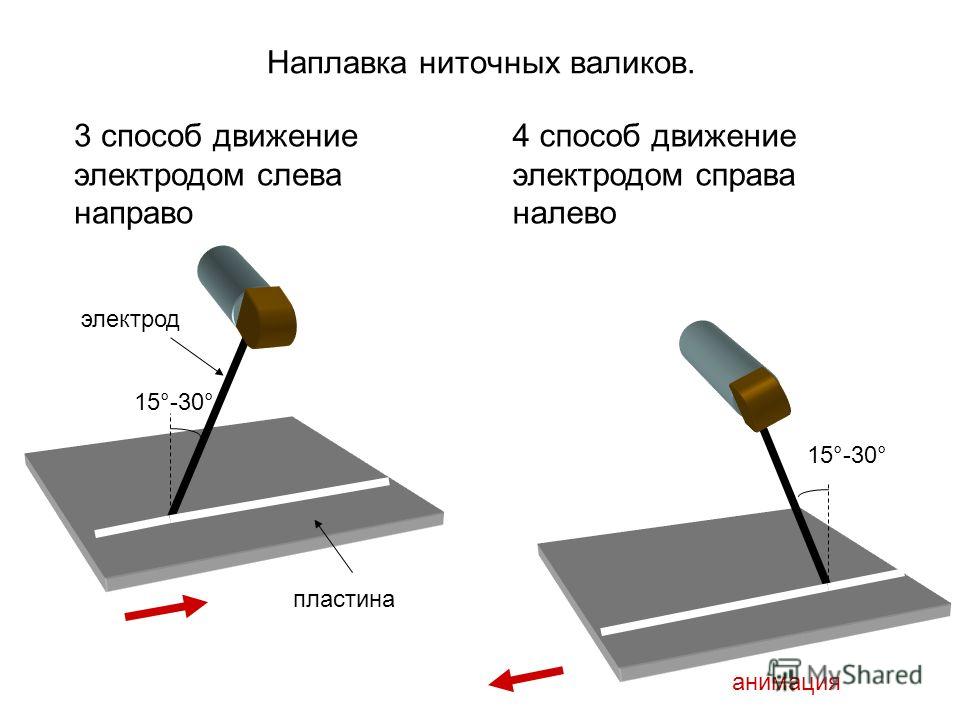

Способы восстановления деталей наплавкой и сваркой

Восстановление эксплуатационных повреждений можно выполнить различными способами сварки:

- автоматическая сварка под флюсом сплошной или порошковой проволокой

- механизированная электродуговая сварка в среде защитных газов сплошной или порошковой проволокой

- аргонодуговая автоматическая и механизированная сварка с присадочной проволокой

- плазменная сварка и плазменное напыление

- ручная электродуговая сварка покрытым электродом.

Применительно к продукции, предлагаемой нашей компанией, а именно покрытые электроды и сварочная проволока, остановимся на двух способах электродуговой сварки – ручной дуговой сварки плавящимся (покрытым) электродом и механизированной электродуговой сварки плавящимся электродом в среде защитных газов. При применении порошковых самозащитных сварочных проволок использование защитного газа не обязательно.

При применении порошковых самозащитных сварочных проволок использование защитного газа не обязательно.

Опыт применения.

В настоящее время нами накоплен большой опыт восстановления деталей наплавкой и сваркой в процессе ремонта оборудования на предприятиях различных отраслей промышленности.

Вот некоторые примеры по горнодобывающим предприятиям:

1) Ремонт ковша экскаватора

Ковш, являясь сменным узлом экскаватора, подвергается интенсивным механическим и ударно-абразивным нагрузкам при работе и чаще любых других узлов нуждается в смене. Применяя ремонтные технологии, осуществляется замена отдельных частей ковша, а также последующее дополнительное бронирование наиболее нагруженных фрагментов. Применяемые материалы: электроды Capilla 51 Ti, CrNiMo, E-7018, для бронирования – электроды Capilla 54 W или проволока DT-DUR 609. Стойкость после ремонта до 2-3 лет, стойкость брони – 1 год.

2) Ремонт коромысла ковша экскаватора

Характерные дефекты – трещины, износ проушин. Материалы выбираются в зависимости от марки стали, чаще Capilla 51 T и E-7018 со сваркой дополнительных накладок. Проушины – наплавка E-7018 и расточка на расточном комплексе WS-3. Гарантированная стойкость не менее 1 года.

Материалы выбираются в зависимости от марки стали, чаще Capilla 51 T и E-7018 со сваркой дополнительных накладок. Проушины – наплавка E-7018 и расточка на расточном комплексе WS-3. Гарантированная стойкость не менее 1 года.

3) Ремонт рабочего органа землеройной машины

Восстановление наплавкой рабочей коронки. Наплавка и шлифовка производится вручную. Материалы: электроды типа Capilla 53. Стойкость отремонтированных элементов зависит в первую очередь от грунтов, но не хуже новых.

4) Восстановление наплавкой грейферного грузозахвата

Характер износа – обрыв (облом) или истирание наконечников лап. Наплавка производиться с протезом или без него в зависимости от износа. Материал – электроды типа Capilla 54 W, наплавка производиться в 3-4 прохода. Стойкость восстановления до 1 года.

5) Ремонт наплавкой зубьев венцевых шестерен экскаватора

Характер ремонта – восстановление выломанных зубьев, сколов, щербин. Материалы: электроды Capilla 51 Ti, Capilla 52 K. Обычно такие работы производятся на месте без демонтажа. Производится наплавка, а затем ручная шлифовка по шаблону в минусовом допуске. Стойкость – неограниченная при условии соблюдения правил эксплуатации.

Обычно такие работы производятся на месте без демонтажа. Производится наплавка, а затем ручная шлифовка по шаблону в минусовом допуске. Стойкость – неограниченная при условии соблюдения правил эксплуатации.

6) Ремонт корпуса экскаватора

Дефекты – многочисленные трещины корпуса и рамы экскаватора. Материалы: электроды Capilla 51 Ti, CrNiMo, E-7018 со сваркой дополнительных накладок. Стойкость до 2х лет при условии соблюдения правил эксплуатации.

7) Ремонт натяжного колеса

Износ – рабочие поверхности, поверхностные трещины. Для восстановления геометрии колеса производиться наплавка порошковой проволокой DT-DUR 250 K. Ремонт трещин с применением сварки электродами Capilla 51 Ti с последующей механической обработкой. Стойкость не мене 3х лет при условии соблюдения правил эксплуатации.

8) Восстановление оси колеса

Оси – наплавка проволокой типа Э50-Э60А (Е 7018) с последующей механической обработкой.

Стойкость – 1 год. К примеру, новые оси ходят не более 1 года.

9) Восстановление наплавкой опорных стоек колеса

Опорная стойка. Наплавка внутренней и наружной поверхностей. Ремонт выдавленных фрагментов. Материалы: сварочные электроды или проволока типа E-7018 с последующей механической обработкой. Стойкость в зависимости от условий эксплуатации 2-3 года.

10) Ремонт опорных катков гусеничной техники

Аналогично ремонту опорной стойки. Наплавка наружной поверхности для восстановления геометрии опорного катка. Материалы: сварочная проволока типа E-7018 с последующей механической обработкой. Стойкость в зависимости от условий эксплуатации 2-3 года.

11) Восстановление букс катка

Аналогично ремонту опорной стойки. Наплавка внутренней поверхности для восстановления геометрии буксы катка. Материалы: сварочная проволока типа E-7018 с последующей механической обработкой. Стойкость в зависимости от условий эксплуатации 2-3 года.

12) Изготовление биметаллической втулки

Наплавка внутренней поверхности стальной втулки. Изготовление стальной втулки с последующей внутренней наплавкой медным сплавом. Материалы: сварочная проволока DT-CuAl8. После механической обработки толщина рабочего слоя составляет 4 мм. Стойкость примерно в 10 раз лучше, чем чистая бронза

Изготовление стальной втулки с последующей внутренней наплавкой медным сплавом. Материалы: сварочная проволока DT-CuAl8. После механической обработки толщина рабочего слоя составляет 4 мм. Стойкость примерно в 10 раз лучше, чем чистая бронза

13) Восстановление реборд колесных пар и крановых колес

Для кранов и колесных пар применяются кованные или литые колеса из сталей 65Г, 50 Г2 и др. В процессе эксплуатации в результате изнашивания уменьшается диаметр поверхности катания и утончается реборда колеса. Износостойкость колес в большей степени зависит от твердости рабочего слоя, однако слишком высокая твердость приводит к быстрому изнашиванию рельса, замена и (или) восстановление которых значительно дороже. Оптимальными следует считать такие методы восстановления, при которых обеспечивается твердость поверхности катания колеса несколько меньше твердости рельса.

Восстановление наплавкой колесных пар наиболее целесообразно выполнять при условии, что износ поверхности катания не превышает 10 мм и реборда изношена не более чем на половину, для ходовых колес диаметром до 800 мм.

Перед наплавкой колесо протачивается для удаления трещин, вмятин, сколов

Колеса можно восстанавливать многократно, но не более 5-6 раз.

Материалы: проволока DT-DUR 250 K, а при большом износе наплавка буферного подслоя проволокой Х70Т4. Стойкость: 3-4 года.

14) Ремонт траков гусеничной техники и гусеничных конвейеров

Типичная сталь для изготовления траков – 110Г13. Материалы: электроды Capilla 51 Ti для наплавки буферного и рабочего слоя. В некоторых случаях целесообразно дополнительно применить «бронирование» применяя электроды или порошковую проволоку типа DT-DUR 609. Стойкость примерно, как и у нового – 1 год

15) Ремонт корпусов, блоков цилиндров двигателей

Дефекты – трещины, выломы и т.п. Материал: электроды Capilla 43. Стойкость отремонтированных блоков оценивается как и для новых.

16) Наплавка бил дробилок

Дробилки используются для измельчения породы. Била дробилок, работая в условиях ударно-абразивного и абразивного износа, являются наиболее быстроизнашивающимися деталями дробилок, лимитирующими их производительность. Износостойкость наплавленных бил в 1,5-2 раза выше износостойкости литых бил из высокомарганцевой стали 110Г13.Возможно неоднократное восстановление изношенных бил повторной наплавкой.

Износостойкость наплавленных бил в 1,5-2 раза выше износостойкости литых бил из высокомарганцевой стали 110Г13.Возможно неоднократное восстановление изношенных бил повторной наплавкой.

Восстановление наплавкой. Материал: электроды Capilla 51 Ti. Для дополнительного бронирования электроды Capilla 54 W или порошковая проволока DT-DUR 600. При бронировании стойкость даже выше, чем новых из стали 110Г13 примерно в 2-3 раза.

17) Ремонт наплавкой дробильных установок

Восстановление наплавкой. Материал: электроды Capilla 51 Ti. Для дополнительного бронирования электроды Capilla 54 W или порошковая проволока DT-DUR 600. Стойкость даже выше, чем новых примерно в 2-3 раза.

18) Наплавка зубьев вала питателя

Восстановление деталей геометрических размеров производится наплавкой с дополнительным бронированием. Материал: электроды типа E-7018, для бронирования электроды Capilla 54 W или Capilla 54-160 (5400). Стойкость в зависимости от интенсивности эксплуатации.

19) Ремонт отбойной направляющей плиты

Восстановление дефектов в основном приварка отдельных листов (пластин) с последующим бронированием. Материалы: электроды E-7018, для бронирования электроды Capilla 54 W. Стойкость 1 год.

Материалы: электроды E-7018, для бронирования электроды Capilla 54 W. Стойкость 1 год.

20) Восстановленный ремонт барабанов шахтоподъемных установок

Износ – многочисленные трещины корпуса как снаружи, так и внутри. Материал: электроды Е 7018, Capilla 51 Ti. Стойкость – 1 год

21) Восстановление валов наплавкой

Наплавка зубьев. Материал: электроды Capilla 51 Ti, Capilla 51 W, Capilla 52 K в зависимости от твердости блока-шестерни с последующей механической. обработкой. Наплавка осей. Материал: E-7018 или Capilla 52 K. Стойкость не менее 1 года в зависимости от условий эксплуатации.

22) Ремонт рабочего колеса насоса

Колесо изготовлено из сплав ИЧХ-28. Материалы: электроды Capilla 44. Стойкость не менее 3х лет.

23) Приварка стальной ступицы к чугунному корпусу колеса

Материал – электроды Capilla 43. Стойкость до 0,5 года или больше в зависимости от условий эксплуатации.

24) Ремонт изделий из чугуна

Материал: электроды Capilla 41, Capilla 43, Capilla 44, Capilla 45, проволока DT-NiFe. Что касается ремонта изделий из чугунов вообще, то стойкость нельзя ни прогнозировать, ни гарантировать. Бывает отремонтированный узел или деталь работает 1 месяц, а бывает – 10 лет.

Что касается ремонта изделий из чугунов вообще, то стойкость нельзя ни прогнозировать, ни гарантировать. Бывает отремонтированный узел или деталь работает 1 месяц, а бывает – 10 лет.

доспехов | Замена покрытия и ремонт теннисных кортов

Подрядчик №1 по покрытию спортивных сооружений во Флориде

Звоните по телефону 561-566-5469 *Se Habla Espanol

Звоните 561-566-5469

ЧАС ОБОРОТ

ДОСТУПНЫЕ ЦЕНЫ

ГОД ГАРАНТИИ

КОМУ МЫ ОБСЛУЖИВАЕМ

Многоквартирный дом

Жилая недвижимость

Товарищество собственников жилья

Муниципалитеты

Школы

Религиозные центры

4

3

Компания

Armor Courts занимается предоставлением высококачественных спортивных покрытий , которые приносят годы удовольствия нашему широкому кругу клиентов, которые ожидают качественных услуг. Здесь, в Armor Courts, мы никогда не упускаем из виду нашу честность и гордимся своей устойчивой трудовой этикой. Наша трудолюбивая команда профессионалов сделала Armor Courts самой желанной компанией по спортивному покрытию во Флориде!

Здесь, в Armor Courts, мы никогда не упускаем из виду нашу честность и гордимся своей устойчивой трудовой этикой. Наша трудолюбивая команда профессионалов сделала Armor Courts самой желанной компанией по спортивному покрытию во Флориде!

Будь то новое спортивное покрытие или корт, который просто нуждается в профессиональном ремонте, наша миссия состоит в том, чтобы предоставить нашим клиентам прочные, безопасные и качественные корты , которые можно будет использовать долгие годы. Мы обслуживаем, строим, проектируем и ремонтируем все виды уличных спортивных покрытий.

Позвоните нам или заполните форму , чтобы встретиться с нашими судебными работниками и получить комплексную оценку без каких-либо затрат или обязательств перед вами.

РЕМОНТ-ОБСЛУЖИВАНИЕ-ДИЗАЙН-СТРОИТЕЛЬСТВО

- Ремонт теннисного корта

- Пиклбол Корт

- Корт для шаффлборда

- Мультикорт

- Баскетбольная площадка

- Обслуживание суда

Вам необходимо обслуживать, ремонтировать или обновлять корт с твердым покрытием?

Если это так, вы можете начать с изучения важной информации, содержащейся в нашем бесплатном Руководстве по обслуживанию кортов с твердым покрытием . Внутри вы найдете все, что вам нужно знать, чтобы сделать ваш проект с твердым покрытием успешным.

Внутри вы найдете все, что вам нужно знать, чтобы сделать ваш проект с твердым покрытием успешным.

Некоторые из вопросов, на которые мы отвечаем в нашем Руководстве по обслуживанию спортивных автомобилей, включают:

Что нужно знать о вывесках?

Как правильно мыть твердую поверхность корта?

Какие чистящие принадлежности следует рассмотреть?

Как мне справиться с трещинами, потрясениями и депрессиями?

В чем разница между профилактическим обслуживанием и ремонтом?

Руководство Ultimate Hard Court Скачать

Производители, с которыми мы работаем

5-звездочный рейтинг

Ваш спорт — наша страсть

Компания Armor Courts предлагает своим клиентам высококачественные спортивные покрытия, которые принесут многолетнее удовольствие нашему широкому кругу клиентов, рассчитывающих на качественные услуги. Здесь, в Armor Courts, мы никогда не упускаем из виду нашу честность и гордимся своей устойчивой трудовой этикой. Наша трудолюбивая команда профессионалов сделала Armor Courts самой желанной компанией по спортивным покрытиям во Флориде!

Здесь, в Armor Courts, мы никогда не упускаем из виду нашу честность и гордимся своей устойчивой трудовой этикой. Наша трудолюбивая команда профессионалов сделала Armor Courts самой желанной компанией по спортивным покрытиям во Флориде!

Будь то новое спортивное покрытие или корт, который просто нуждается в профессиональном ремонте, наша миссия состоит в том, чтобы предоставить нашим клиентам прочные, безопасные и качественные корты, которые можно будет использовать долгие годы. Мы обслуживаем, строим, проектируем и ремонтируем все виды уличных спортивных покрытий. Позвоните нам, чтобы встретиться с нашими судебными профессионалами, чтобы получить полную оценку без каких-либо затрат или обязательств перед вами. Посмотрите нашу галерею «До и после», чтобы узнать о последних проектах, и пусть ваш проект станет нашим следующим рефералом.

Armor Courts является утвержденным аппликатором

Почему стоит выбрать Armor Courts

Персонал по проектированию и оценке

Профессиональный экипаж

Экономичные решения

Гарантия качества

Завершенные проекты

Воспользуйтесь конструктором теннисных кортов, чтобы создать собственные цветовые комбинации теннисных кортов.

Выберите один из 14 стандартных цветов корта.

Выберите один из 14 стандартных цветов корта.

Наверх

3477 High Ridge Rd, Бойнтон-Бич, Флорида 33426

561-566-5469

Оставайтесь на связи

Фейсбук

Линкедин

Инстаграм

YouTube

Строительство

Ремонт

Техническое обслуживание

Компания

Свяжитесь с нами

Имя

Эл. адрес

Телефон

Тип

Теннисный кортБаскетбольная площадкаПиклбольная площадкаШаффлбордДругое

© Armour Courts, Inc., 2021. Все права защищены.

усеченных куполов | Обнаруживаемые предупреждающие поверхности

Бесплатная цитата

Торговый представитель

Бесплатный образец

Калькулятор радиуса

Armor-Tile ® является мировым лидером в производстве усеченных куполов, соответствующих требованиям ADA, и укладчиков с предупреждающей сигнализацией. Мы предлагаем широкий выбор универсальных плиток ADA, которые можно легко установить в любом месте, где они могут потребоваться, потому что мы заботимся о том, чтобы сделать каждую область доступной для слабовидящих. Выберите плитку брони ® для предупреждающих знаков ADA и тактильной напольной плитки, которые являются ведущими в отрасли по ударопрочности и износостойкости, стойкости к атмосферным воздействиям, горению и химическому воздействию, обнаруживаемости и сопротивлению скольжению.

Мы предлагаем широкий выбор универсальных плиток ADA, которые можно легко установить в любом месте, где они могут потребоваться, потому что мы заботимся о том, чтобы сделать каждую область доступной для слабовидящих. Выберите плитку брони ® для предупреждающих знаков ADA и тактильной напольной плитки, которые являются ведущими в отрасли по ударопрочности и износостойкости, стойкости к атмосферным воздействиям, горению и химическому воздействию, обнаруживаемости и сопротивлению скольжению.

Cast in Place Плитки ADA

Armor-Tile ® Cast in Place — мировой лидер в области тактильных обнаруживаемых систем оповещения, упакованных в самую дешевую систему установки. Плитка Cast in Place ADA может быть легко уложена непосредственно во влажный бетон и может быть легко заменена при необходимости. Мы производим наши обнаруживаемые предупреждающие асфальтоукладчики с использованием твердого, как алмаз, стекловидного полимерного композита, который является лидером в отрасли по долговечности, атмосферостойкости и износостойкости. Наши решения ADA также можно легко обрезать, чтобы они соответствовали наклонным и радиусным пандусам, и доступны в десяти стандартных цветах, доступных с идентификацией федерального цвета.

Наши решения ADA также можно легко обрезать, чтобы они соответствовали наклонным и радиусным пандусам, и доступны в десяти стандартных цветах, доступных с идентификацией федерального цвета.

Наша плитка ADA Cast in Place чрезвычайно универсальна и может быть уложена на пандусах ADA, пешеходных переходах, парковках и во многих других местах. Обнаруживаемые предупреждающие плитки Armor-Tile ADA — лучшее решение ADA на рынке для обеспечения соответствия вашего нового проекта требованиям ADA.

Плитка ADA для нанесения на поверхность

Плитка Armor-Tile ® Плитка для нанесения на поверхность предназначена для укладки на любую существующую затвердевшую бетонную поверхность, где требуется плитка ADA. Эти доспехи-плитка ® предупреждающая тротуарная плитка очень экономична и имеет скошенные края, чтобы обеспечить плавный переход от любой пешеходной поверхности к тактильной системе, превосходя требования ADA. Укладка усеченной купольной плитки Surface Applied проста благодаря использованию нашего Tactile Bond и клея, наносимого на поверхность, а также защищенных от несанкционированного доступа креплений Axis™ из нержавеющей стали для обеспечения долговечности.

Эти обнаруживаемые предупреждающие брусчатки представляют собой простую и более экономичную альтернативу нашей плитке, устанавливаемой методом мокрой укладки, отлитой на месте, поскольку плитку можно укладывать после завершения строительства. Броня-Плитка ® Плитка Surface Applied легко режется, что не аннулирует гарантию, и подходит для любой поверхности, что дает установщику большую гибкость. Эта гибкость означает, что плитку можно использовать в самых разных областях, включая бордюрные пандусы ADA, пешеходные переходы, транзитные платформы, подходы к эскалаторам и многое другое. Эти плитки также легкие и чрезвычайно просты в обращении. В целом, плитка Surface Applied ADA представляет собой экономичную и простую в установке предупреждающую плитку с обнаруживаемой поверхностью, которая подойдет для вашего следующего проекта.

Плитка ADA серии Herculite

Плитка Armor-Tile ® Сменная предупреждающая плитка Herculite серии ADA изготавливается из полимерного композита Herculite с армированием стекловолокном, обладающим твердостью алмаза. Инновационный дизайн этой плитки ADA позволяет быстро и легко заменять ее при необходимости, поэтому вы можете последовательно предоставлять надежные тактильные предупреждения для слабовидящих. Плитка Armor-Tile ® ADA занимает лидирующие позиции в отрасли по долговечности, атмосферостойкости и износостойкости, что делает ее идеальным продуктом, превышающим требования ADA. На наши обнаруживаемые предупреждающие плитки ADA предоставляется 5-летняя гарантия.

Инновационный дизайн этой плитки ADA позволяет быстро и легко заменять ее при необходимости, поэтому вы можете последовательно предоставлять надежные тактильные предупреждения для слабовидящих. Плитка Armor-Tile ® ADA занимает лидирующие позиции в отрасли по долговечности, атмосферостойкости и износостойкости, что делает ее идеальным продуктом, превышающим требования ADA. На наши обнаруживаемые предупреждающие плитки ADA предоставляется 5-летняя гарантия.

Мы разработали сменные плитки серии Herculite в полном соответствии со всеми правительственными директивами и постановлениями ADA, и поэтому продукт может быть легко установлен в различных областях, включая парковки, транзитные платформы, бордюрные пандусы ADA и многое другое. . Armor-Tile ® здесь, чтобы предоставить вам лучшие в отрасли решения ADA, оснащенные первоклассными усеченными куполами и плитками для навигации.

Модульная асфальтоукладочная плитка ADA

Armor-Tile ® Детектируемые сигнальные панели Modular Paver изготовлены из твердого, как алмаз, витрифицированного полимерного композита и заполнены высокопрочным полимерным бетоном, что обеспечивает невероятную плотность, долговечность и прочность тактильной системы. Эта инновационная комбинация твердого, как алмаз, стекловидного полимера и высокопрочного полимерного бетона позволила нашей плитке Modular Paver стать лидером отрасли с точки зрения долговечности, атмосферостойкости и износостойкости. Укладка нашей плитки Modular Paver очень проста, так как ее можно укладывать на растворную подушку, в драйпак или на тележку, уложенную на уплотненную засыпку. Плитку ADA также можно укладывать в самых разных местах, поскольку плитку можно легко разрезать, чтобы она соответствовала угловым и радиусным пандусам.

Эта инновационная комбинация твердого, как алмаз, стекловидного полимера и высокопрочного полимерного бетона позволила нашей плитке Modular Paver стать лидером отрасли с точки зрения долговечности, атмосферостойкости и износостойкости. Укладка нашей плитки Modular Paver очень проста, так как ее можно укладывать на растворную подушку, в драйпак или на тележку, уложенную на уплотненную засыпку. Плитку ADA также можно укладывать в самых разных местах, поскольку плитку можно легко разрезать, чтобы она соответствовала угловым и радиусным пандусам.

Наша модульная плитка для асфальтоукладчика является экономичным вариантом при строительстве новых бордюрных пандусов и краев платформы ADA. Этот обнаруживаемый предупреждающий асфальтоукладчик также отличается плавным переходом с любой пешеходной поверхности, что соответствует всем нормам и рекомендациям ADA. Эта плитка ADA также выдерживает динамическую нагрузку транспортного средства и проходит важное испытание на колесную нагрузку AASHTO HS20-44. В целом, наш модульный асфальтоукладчик является идеальным продуктом для асфальтоукладчика с возможностью обнаружения для широкого спектра применений, включая бордюрные пандусы ADA, транзитные платформы, многомодульные транзитные станции, пешеходные переходы и многое другое.

В целом, наш модульный асфальтоукладчик является идеальным продуктом для асфальтоукладчика с возможностью обнаружения для широкого спектра применений, включая бордюрные пандусы ADA, транзитные платформы, многомодульные транзитные станции, пешеходные переходы и многое другое.

Обнаруживаемые направляющие плитки ADA

Armor-Tile ® Обнаруживаемые направляющие плитки идеально используются в качестве тактильных дорожек для людей с нарушениями зрения на пешеходных переходах на проезжей части. Они отличаются одной из самых низких затрат на установку Armor-Tile ® , поскольку цельные закладные фланцы в комплекте с системой анкеровки легко устанавливаются по экономичной цене. Этот обнаруживаемый предупредительный продукт устанавливается менее чем на ¼ дюйма над прилегающей поверхностью для идеальной обнаруживаемости. Доступные в 11 различных цветах, регулируемых ADA, включая федеральный желтый, жемчужно-белый, черный оникс и синий океан, эти обнаруживаемые направляющие плитки позволят слабовидящим свободно перемещаться по вашим дорогам, безопасно и эффективно.

Обнаруживаемые направленные плитки ADA

Armor-Tile Обнаруживаемые направленные плитки ® представляют собой экономичное решение ADA как для проектов модернизации, так и для нового строительства. Наши продукты с обнаруживаемой направленностью идеально подходят для университетских городков, парков, тротуаров и транспортных средств, позволяя людям с нарушениями зрения иметь беспрепятственный доступ к вашей территории. Каждая плитка поставляется как полная и готовая система. Наша плитка ADA также поставляется с клеем Tactile Bond и поверхностным клеем, застежками Axis™ из нержавеющей стали с защитой от несанкционированного доступа и герметиком. Установка наших продуктов чрезвычайно проста, и они гарантированно останутся безопасными и надежными с непревзойденной долговечностью.

В комплекте со скошенными краями для плавного перехода между пешеходными поверхностями, наши одобренные ADA обнаруживаемые направленные плитки доступны в различных размерах для вашего использования. Они также могут быть применены к любому приложению, которое вы имеете в виду, включая бордюрные пандусы ADA, автомобильные проезды, парковки, транзитные платформы и многое другое!

Они также могут быть применены к любому приложению, которое вы имеете в виду, включая бордюрные пандусы ADA, автомобильные проезды, парковки, транзитные платформы и многое другое!

Мы производим плитку Armor-Tile ® ADA, используя алмазно-твердый витрифицированный полимерный композит, что придает ей лучшую в отрасли долговечность, устойчивость к атмосферным воздействиям и износу. Мы достигли нашего лидирующего в отрасли стандарта в результате прогрессивной разработки продуктов, основанной на обширных отзывах рынка от профессионалов в области специальных возможностей, установщиков, спецификаторов и, что наиболее важно, конечных пользователей за последние 30 лет. Наша команда имеет непревзойденный опыт работы с решениями ADA, что позволяет нам эффективно использовать наши передовые производственные технологии для разработки лучших в отрасли и экономичных укладчиков с обнаруживаемой сигнализацией, которые легко устанавливаются.

Мы предлагаем несколько конфигураций наших асфальтоукладчиков Armor-Tile ® с обнаруживаемым предупреждением для удовлетворения конкретных потребностей наших клиентов, и мы гарантируем, что каждая установка соответствует требованиям Закона об американцах с ограниченными возможностями (ADA) как на федеральном, так и на местном уровне. уровень. Наши асфальтоукладчики с обнаруживаемым предупреждением также невероятно универсальны, поэтому их можно легко установить в любой области, где требуются усеченные купола, потому что мы заботимся о том, чтобы сделать каждую область доступной. Мы разработали наши плитки с усеченным куполом, чтобы они служили четкими и четкими предупреждениями для людей с нарушениями зрения, чтобы они могли безопасно ходить по вашему объекту и быть своевременно предупреждены об изменениях высоты и потенциальных опасностях. Мы поставили безопасность и удобство во главу угла нашей плитки с усеченным куполом, и в результате появилась серия обнаруживаемых систем предупреждения, которые превосходят остальные в отрасли. Каждая производимая нами система тактильного мощения соответствует требованиям ADA и Строительного кодекса штата Калифорния, раздел 24.

уровень. Наши асфальтоукладчики с обнаруживаемым предупреждением также невероятно универсальны, поэтому их можно легко установить в любой области, где требуются усеченные купола, потому что мы заботимся о том, чтобы сделать каждую область доступной. Мы разработали наши плитки с усеченным куполом, чтобы они служили четкими и четкими предупреждениями для людей с нарушениями зрения, чтобы они могли безопасно ходить по вашему объекту и быть своевременно предупреждены об изменениях высоты и потенциальных опасностях. Мы поставили безопасность и удобство во главу угла нашей плитки с усеченным куполом, и в результате появилась серия обнаруживаемых систем предупреждения, которые превосходят остальные в отрасли. Каждая производимая нами система тактильного мощения соответствует требованиям ADA и Строительного кодекса штата Калифорния, раздел 24.

Выберите Armor-Tile ® для обнаруживаемых систем предупреждения ADA, которые являются ведущими в отрасли по ударопрочности и износостойкости, стойкости к атмосферным воздействиям, горению и химическому воздействию, обнаруживаемости и сопротивлению скольжению. Armor-Tile ® воплощает в себе тщательную инженерию и интеллектуальный дизайн, чтобы продолжать делать наш мир более доступным.

Armor-Tile ® воплощает в себе тщательную инженерию и интеллектуальный дизайн, чтобы продолжать делать наш мир более доступным.

Что такое предупреждающая поверхность, обнаруживаемая ADA?

Обнаруживаемая предупреждающая поверхность ADA — это общий термин, используемый вместе с плитками ADA и решениями ADA для тактильной системы предупреждения с усеченными куполами, предназначенной для предоставления физических сигналов слабовидящим. Эти обнаруживаемые предупреждающие асфальтоукладчики необходимы на пересечениях дорог с опасными транспортными средствами и пешеходных дорожек, чтобы люди с нарушениями зрения были предупреждены о приближении к потенциально опасным ситуациям. Плитка ADA должна быть хорошо видна, ощущаться под ногами и легко обнаруживаться с помощью трости. Усеченные купола размещены в виде линейного рисунка и имеют фирменную форму, которая легко распознается слабовидящими и выполняет все функции решения ADA, и, таким образом, стали отраслевым стандартом. Поверхность также должна иметь значительный визуальный эффект, что легко сделать, создав цвет плитки ADA, чтобы он значительно контрастировал с окружающей бетонной поверхностью. Каждая плитка брони 9Дизайн 0277 ® доступен в различных цветах, которые обеспечат резкий контраст с областью вашего проекта, независимо от окружающих цветов. Мы разработали каждую плитку Armor-Tile ® ADA и решение ADA, чтобы обеспечить долгосрочное, высокоэффективное руководство для слабовидящих и пережить интенсивное пешеходное движение.

Поверхность также должна иметь значительный визуальный эффект, что легко сделать, создав цвет плитки ADA, чтобы он значительно контрастировал с окружающей бетонной поверхностью. Каждая плитка брони 9Дизайн 0277 ® доступен в различных цветах, которые обеспечат резкий контраст с областью вашего проекта, независимо от окружающих цветов. Мы разработали каждую плитку Armor-Tile ® ADA и решение ADA, чтобы обеспечить долгосрочное, высокоэффективное руководство для слабовидящих и пережить интенсивное пешеходное движение.

Мы лучший вариант для соблюдения требований ADA! Мы разработали каждую из наших плиток ADA с учетом федеральных и государственных стандартов ADA, чтобы мы могли быть вашим универсальным поставщиком решений ADA. Чтобы соответствовать этим высоким стандартам, мы объединили наши проверенные технологии обработки полимеров и материалов с интеллектуальными конструктивными особенностями, чтобы создать самые экономичные и долговечные предупреждающие плитки, которые можно обнаружить. Броня-Плитка 9Усеченные купола 0277 ® и обнаруживаемые направляющие плиты тщательно тестируются для обеспечения их качества, включая AAHSTO HS20-44, а также различные тесты ASTM D и тесты бетона ASTM. Наши усеченные купола также индивидуально тестируются на износ. Мы устанавливаем стандарты долговечности и обнаруживаемости в тактильных системах оповещения.

Броня-Плитка 9Усеченные купола 0277 ® и обнаруживаемые направляющие плиты тщательно тестируются для обеспечения их качества, включая AAHSTO HS20-44, а также различные тесты ASTM D и тесты бетона ASTM. Наши усеченные купола также индивидуально тестируются на износ. Мы устанавливаем стандарты долговечности и обнаруживаемости в тактильных системах оповещения.

Мы отправляем наши плитки Armor-Tile ® ADA с инструкциями по установке. Установка наших обнаруживаемых предупреждающих покрытий проста и обеспечивает плавный переход от тактильной предупреждающей поверхности к окружающему основанию в соответствии с нормами. Соответствующие переходы необходимы для людей с нарушениями зрения, потому что им крайне важно иметь возможность комфортно чувствовать усеченные купола и направляющие полосы через свою обувь. Мы также внедрили технологию отражения звука в каждую из наших тактильных систем предупреждения, что позволяет людям с тростью-навигатором свободно перемещаться по территории без посторонней помощи. Броня-Плитка 9Плитку ADA 0277 ® можно найти в частных и общественных местах по всему миру, но обычно она применяется на бордюрных пандусах ADA, транзитных платформах, пешеходных переходах, парковках и проездах для транспортных средств.

Броня-Плитка 9Плитку ADA 0277 ® можно найти в частных и общественных местах по всему миру, но обычно она применяется на бордюрных пандусах ADA, транзитных платформах, пешеходных переходах, парковках и проездах для транспортных средств.

Информацию о решении ADA в Канаде можно получить у компании Kinesik, канадского дистрибьютора наших обнаруживаемых предупреждающих табличек. Мы стремимся сделать мир более доступным, и наши усеченные купола и плитки для навигации делают именно это.

Что такое предупреждающая поверхность, обнаруживаемая ADA?

Широкий спектр профессий занимается внедрением тактильных предупреждающих поверхностей, совместимых с ADA. Следовательно, для описания усеченных куполов и навигационных поверхностей используется множество различных терминов. Ниже приведены несколько примеров, которые наши клиенты используют, говоря о тактильных предупреждающих продуктах Armor-Tile ® :

- Обнаруживаемые предупреждающие полосы ADA

- Обнаруживаемые предупреждающие маты ADA, обнаруживаемая предупреждающая плитка

- Тактильные индикаторы поверхности для ходьбы (TWSI)

- Tactile paving

- Tactile warning tiles

- Truncated Dome Mats

- ADA Paver Tile

- Truncated dome tile

- ADA tile

- ADA warning mats

The Armor-Tile ® design team strives to provide усеченные купола и тактильные системы оповещения, которые можно использовать в любом общественном или частном пространстве, чтобы предоставить людям с нарушениями зрения решения ADA, куда бы их ни привела их повседневная жизнь.

Armor-Tile

® Превышает нормы ADA

Наша команда специально разработала усеченную купольную плитку Armor-Tile ® , чтобы соответствовать всем нормам ADA и превосходить их. Закон об американцах-инвалидах (ADA) стал законом в 1990 году и признает права всех людей, независимо от способностей, на участие во всех аспектах повседневной общественной жизни. Это всеобъемлющий законодательный акт о гражданских правах, также известный как закон о «равных возможностях» для людей с ограниченными возможностями, который был создан для борьбы с дискриминацией инвалидов в американском обществе, особенно когда речь идет о трудоустройстве, транспорте и всех доступных общественных местах. области. Из-за отсутствия законодательства о «равных возможностях», инфраструктуры и кодексов развития в 20-м веке многие американские граждане не имели равного доступа ко всем пространствам. Благодаря правилам ADA мы наблюдаем это печальное изменение реальности различными способами, включая добавление плиток ADA и решений ADA во многие общественные и частные пространства.

Один стандарт ADA требует установки усеченных куполов и навигационных плиток в пешеходных зонах, открытых для публики; включая транзитные платформы, пешеходные дорожки, переходные пространства, гаражи для автомобилей, бордюрные пандусы ADA и многое другое. Чтобы быть инфраструктурой, соответствующей требованиям ADA, каждая обнаруживаемая предупредительная полоса должна соответствовать строгим требованиям по размеру и расстоянию, визуально контрастировать с соседней дорожкой или платформой и соответствовать многочисленным стандартам измерений.

Дополнительную информацию см. на странице правил ADA на вкладке ресурсов ADA на нашем веб-сайте. Вы также можете прочитать полные и исчерпывающие требования ADA к Truncated Domes на официальном правительственном веб-сайте.

Распространение и поддержка клиентов

Armor-Tile ® имеет самую обширную сеть продаж и распространения в индустрии обнаруживаемых предупреждений ADA, поэтому ваш заказ тактильных предупреждающих плиток гарантированно будет быстрым и легким.

.jpg?1429168978113)