Содержание

Нарезание резьбы на токарном станке — как нарезать внутреннюю и наружную резьбу резцом, метчиком и плашкой

Соблюдая постоянную скорость подачи на станке по длине вращающегося прутка, инструмент врезается в него своей вершиной и нарезает винтовой канал (рис. 1).

Рис. 1. Схема нарезания наружной резьбы:

а – схема движения инструмента и заготовки; б – нарезание однозаходной резьбы резцом

Величина наклона линии винтового канала к плоскости, которая перпендикулярная центру вращения прутка, находится в зависимости от того, с какой частотой вращается патрон с прутком и подается резец. Эта величина получила название µ – угол, под каким поднимается винтовая линия (рис. 2).

Рис. 2. Геометрия винтовой линии:

µ — угол наклона винтовой линии; P – шаг винтовой линии; L – длина окружности шага винтовой линии

Измеренное вдоль прутка расстояние между гребнями винтовых линий, имеет название Р – шаг винтовой линии. Развернутый на плоскости отрезок с поверхности прутка имеет вид прямоугольного треугольника АБВ. Из него определяется:

Развернутый на плоскости отрезок с поверхности прутка имеет вид прямоугольного треугольника АБВ. Из него определяется:

tgµ=P/(πd),

где d – сечение прутка по внешней поверхности резьбы.

Углубляя резец в тело прутка, по ходу заготовки вырезается винтовая канавка. Ее внутренняя конфигурация повторяет форму режущей кромки инструмента. Резьбой называется винтообразная линия, образующаяся на поверхности тел вращения. С ее помощью соединяются, уплотняются либо обеспечиваются какие-либо перемещения частей деталей и узлов механизмов. Резьба бывает конической и цилиндрической.

Разный профиль резьбы используется для резьбовых соединений, различных друг от друга. Резьбовой профиль – это контур диаметра в плоскости, которая пересекает ее центр. Большое распространение получили резьбы, имеющие следующие профили:

- прямоугольный;

- трапецеидальный;

- остроугольный.

Резьба может быть левой и правой. Болты с правой резьбой закручивают, вращая по часовой стрелке, болты с левой резьбой закручивают, вращая против часовой стрелки. Бывают многозаходные и однозаходные резьбы. Однозаходные выполнены одной сплошной нитью резьбы. Многозаходные резьбы имеют несколько сплошных ниток.

Болты с правой резьбой закручивают, вращая по часовой стрелке, болты с левой резьбой закручивают, вращая против часовой стрелки. Бывают многозаходные и однозаходные резьбы. Однозаходные выполнены одной сплошной нитью резьбы. Многозаходные резьбы имеют несколько сплошных ниток.

Нитки резьбы располагаются эквидистантно. На торце гайки либо болта, в начале резьбы, хорошо видны все нитки и их количество (рис. 3, а и б). Многозаходные резьбы имеют шаг Р и ход Рₓ. Ход по ГОСТ 11708-82 – длина, отмеренная вдоль линии, которая параллельная резьбовой оси, между произвольной точкой на стороне сбоку резьбы и средней точкой, которая получается от передвижения начальной точки посередине винтового канала с углом 360˚ между сопрягаемыми точками того же витка и той же нитки резьбы.

На многозаходной резьбе ход равняется шагу, умноженному на количество заходов:

Рₓ=kР,

где k – количество заходов.

Рис. 3. Многозаходная резьба:

3. Многозаходная резьба:

А – двухзаходная; б – трехзаходная; Phи P = шаг и ход резьбы

Создание резьбы с помощью резцов

Резцы получили всеобщее признание в качестве лучшего инструмента для нарезания резьб – как внутренней так и наружной на токарно-винторезных станках (рис. 4). Для нарезания резьбы используются резцы:

- круглые;

- призматические;

- стержневые.

Геометрия инструментов – аналогичная фасонным. Резцами, имеющими углы вершины ε=60˚±10′ метрической резьбы и ε=55˚±10′ дюймовой резьбы. Поскольку суппорт станка, перемещаясь, допускает погрешности, они приводят к возрастанию резьбового угла. По этой причине часто используют резцы, имеющие угол ε=59˚30′ .

На его вершине имеется либо фаска либо скругление. Это зависит от конфигурации впадины резьбы, которую нарезают.

Рис. 4. Упрощенная кинематическая схема нарезания резьбы на токарно-винтовом станке:

4. Упрощенная кинематическая схема нарезания резьбы на токарно-винтовом станке:

1 – заготовка; 2 – суппорт; 3 – ходовой винт; M – электродвигатель; d1, d2 – диаметры шкивов; P – шаг ходового винта; z1, …, z10 – шестерни; n – частота вращения заготовки; Ds – направление движения подачи

Резцы для нарезания резьб оснащаются специальными пластинами. Их предварительно изготавливают из твердых сплавов и быстрорежущих сталей. Детали обрабатываются до состояния, когда внешнее сечение меньше внешнего сечения резьбы, которая будет нарезаться.

У метрических резьб сечением до 30 мм такая разбежность будет равняться 0,14…0,28 мм, сечением до 48 мм – 0,17…0,34 мм, сечением до 80 мм – 0,2…0,4 мм. Металл обрабатываемой детали в процессе нарезания резьбы подвергается деформации. Из-за этого внешнее сечение резьбы увеличивается. Поэтому сечение заготовки уменьшено.

Для нарезания особо точной резьбы в отверстии, данную операцию совершают после его растачивания. Обычную резьбу выполняют после того, как будет просверлено отверстие. Формула для сечения отверстия для резьбы, в миллиметрах:

Обычную резьбу выполняют после того, как будет просверлено отверстие. Формула для сечения отверстия для резьбы, в миллиметрах:

d˳=d-P,

где d – внешнее сечение резьбы, мм; Р – шаг резьбы, мм.

Сечение отверстия для резьбы рекомендуется делать немного больше, чем ее внутреннее сечение. В процессе обработки заготовки и нарезания резьбы материал повергается деформациям. Поэтому сечение отверстия становится меньше. Вследствие этого значение вышеприведенной формулы необходимо увеличить.

Увеличение производится на 0,2…0,4 мм в процессе работы с вязкими металлами – сталь, латунь и на 0,1…0,02 мм при обработке хрупких металлов – бронзы и чугуна. Часто резьбу заканчивают специальной канавкой для выхода инструмента. Это может быть обязательным условием чертежно-технической документации.

Диаметр внутри канавки рекомендуется делать меньше на 0,1…0,3 мм, чем внутреннее сечение резьбы. Ширина канавки b=(2…3)Р. Во время изготовления шпилек, болтов, резьбовых валов часто во время отвода резца наблюдается сбег резьбы. Чтобы выполнить нарезание резьбы точнее и удобнее, в торце заготовки делают выступ протяженностью 2…3 мм.

Во время изготовления шпилек, болтов, резьбовых валов часто во время отвода резца наблюдается сбег резьбы. Чтобы выполнить нарезание резьбы точнее и удобнее, в торце заготовки делают выступ протяженностью 2…3 мм.

Сечение выступа равняется внутреннему сечению резьбы. Этой меткой засекают последний проход инструмента. Нарезав резьбу, выступ обрезают. Точность, с которой установлен резец по отношению к линии центровки, во многом влияет на качество резьбы в целом. Необходимо правильное расположение инструмента, соблюдая биссектрису угла в профиле резьбы перпендикулярно к осевой линии заготовки.

Для этого существует специальный шаблон. Он прикладывается к уже обработанной поверхности заготовки вдоль осевой линии станка. Совмещаются два профиля – шаблона и резца. По величине зазора между ними определяют точность крепления резца. Инструменты для нарезания резьб крепятся строго на центровочной линии станков.

Резцами на токарно-винторезных станках нарезают резьбы в течение нескольких проходов. Пройдя один раз, инструмент отводят назад. Новый проход делают после того, как установят требуемую глубину выборки металла по нониусу ходового винта поперечного хода суппорта.

Пройдя один раз, инструмент отводят назад. Новый проход делают после того, как установят требуемую глубину выборки металла по нониусу ходового винта поперечного хода суппорта.

Нарезая резьбу с шагом до 2 мм, подачу необходимо выставить 0,05…0,2 мм за каждый проход. Нарезая резьбу сразу двумя кромками резания, наматывающаяся на резец стружка снижает качество и чистоту работы.

С целью предотвращения спутывания стружки, начиная рабочий проход, резец необходимо смещать на величину 0,1…0,15 мм по очереди влево и вправо. Эта операция достигается движением суппорта, расположенного сверху. При этом деталь обрабатывается одной кромкой резания. Черновых проходов необходимо 3…6, чистовых – 3.

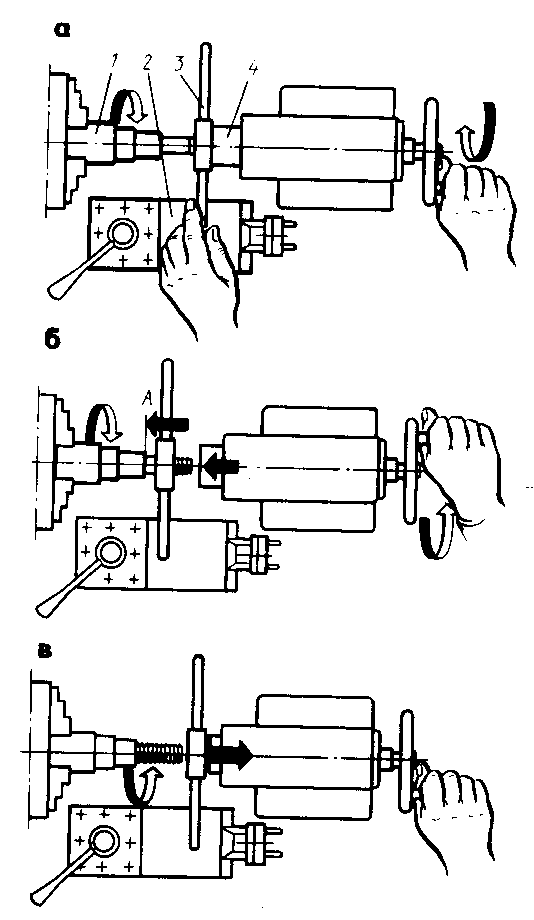

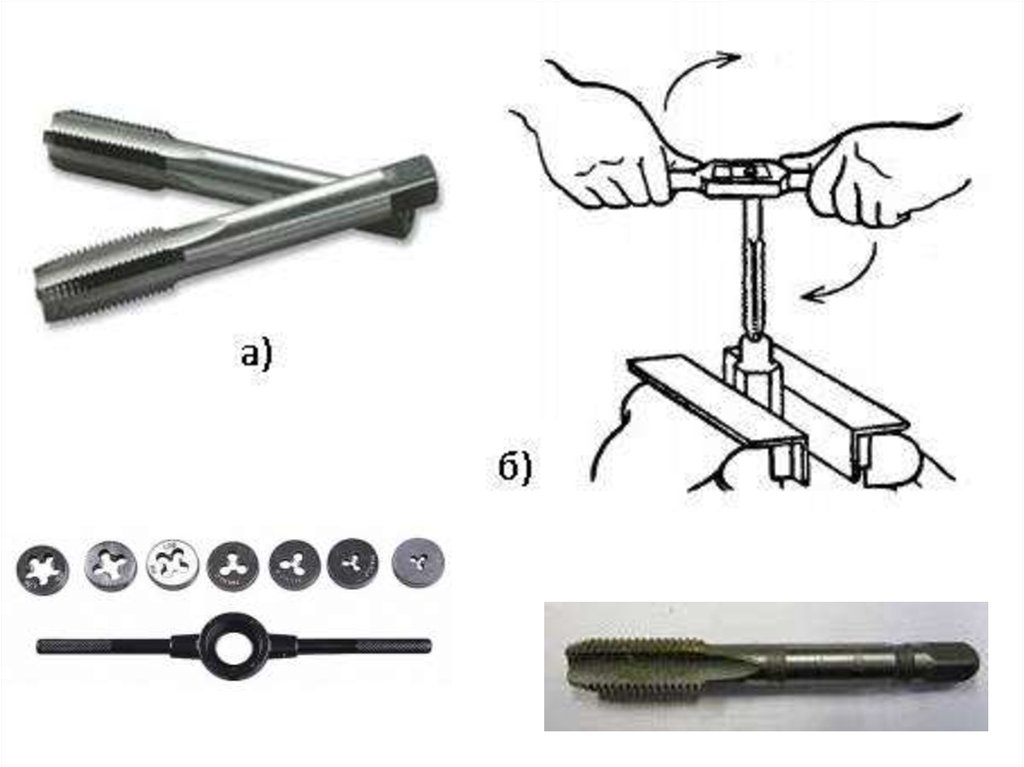

Как нарезать резьбу метчиком и плашкой

Внешнюю резьбу на шпильках, болтах, винтах, резьбовых валах нарезают плашками. Перед этим часть заготовки, где будет нарезаться резьба, подвергают предварительной обработке. Сечение поверхности обработки оставляют немного меньшим, чем внешнее сечение резьбы. У метрической резьбы сечением 6…10 мм должна быть разность 0,1…0,2 мм, сечением 11…18 мм – 0,12…0,24 мм, сечением 20…30 мм – 0,14…0,28 мм.

У метрической резьбы сечением 6…10 мм должна быть разность 0,1…0,2 мм, сечением 11…18 мм – 0,12…0,24 мм, сечением 20…30 мм – 0,14…0,28 мм.

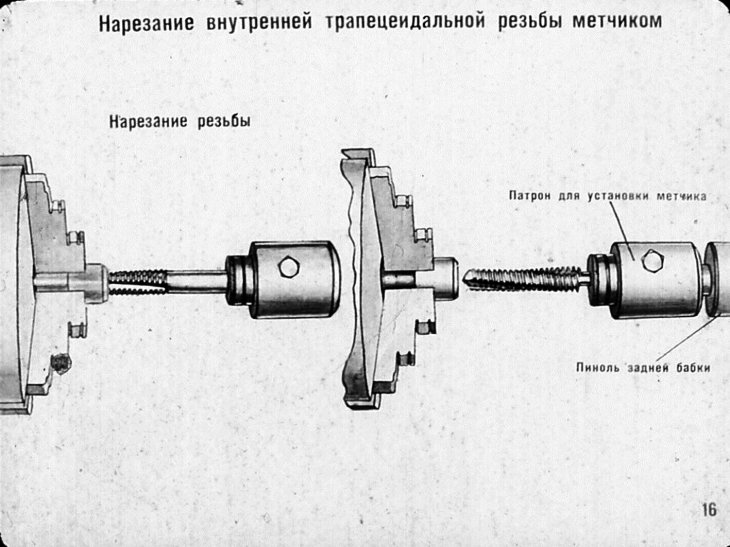

Чтобы облегчить заход, на торце заготовки снимается фаска, которая должна соответствовать высоте профиля резьбы. Плашка закрепляется в специальном патроне. Патрон устанавливается в пиноль задней бабки либо гнездо револьверной головки. Нарезание резьб плашками производится со скоростью v=3…4 м/мин для стальных деталей, 2…3 м/мин для чугунных, 10…15 м/мин для латунных.

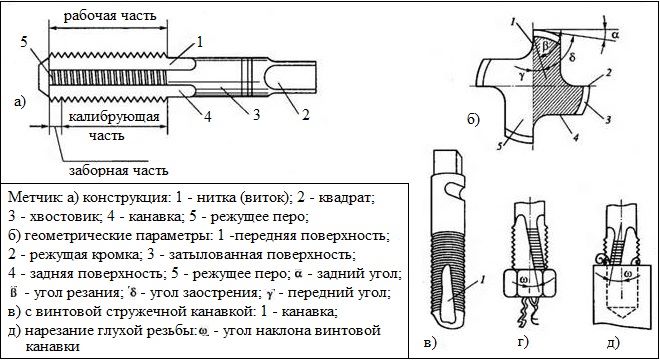

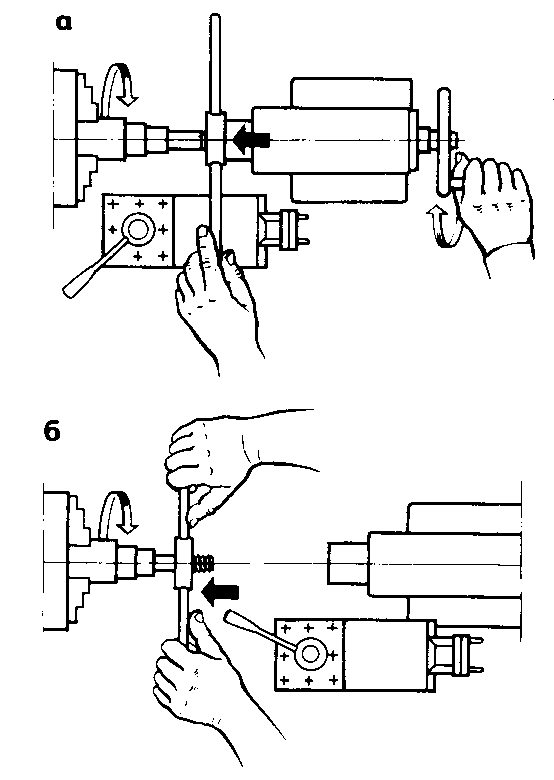

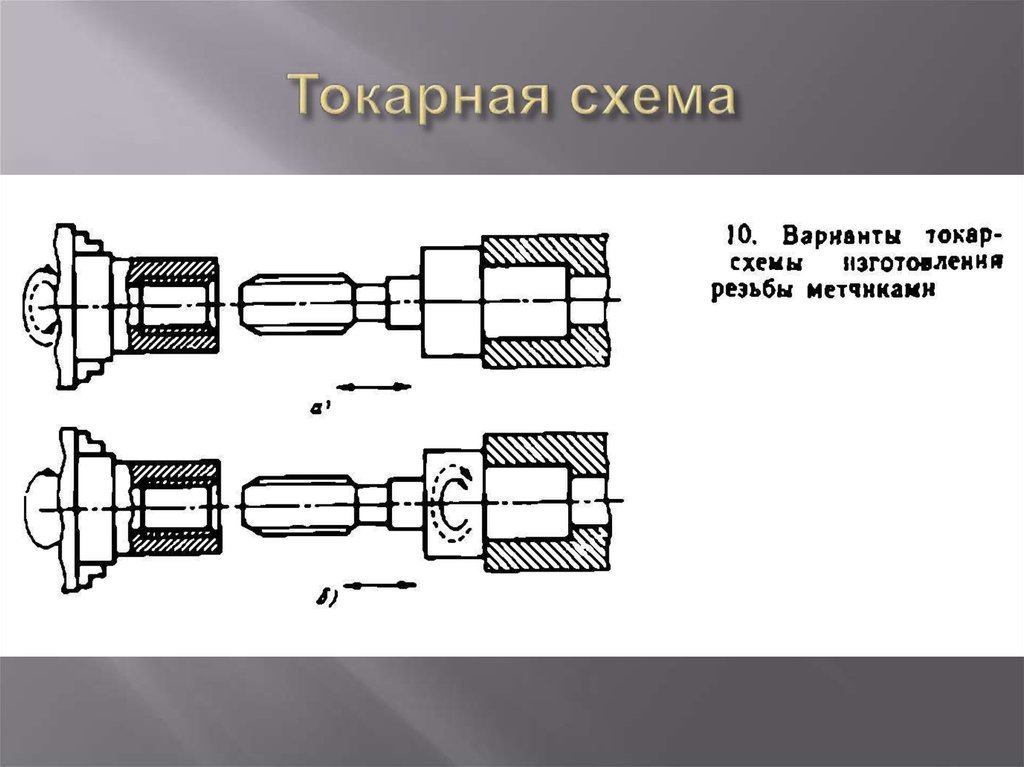

Метрические резьбы внутри деталей сечением до 50 мм нарезаются метчиками. В токарных станках используются машинные метчики. Данная технология позволяет выполнять работы по нарезанию резьбы за один проход. В вязких и твердых металлах практикуют нарезание резьб комплектами из метчиков.

Комплекты состоят из двух, трех либо нескольких метчиков одновременно. Если используются два метчика, то первый из них (черновой) осуществляет 75% от всего объема работы. Чистовой метчик подгоняет резьбу до необходимых параметров. В комплекте, состоящем из 3-х метчиков первый (черновой) изготавливает 60% всего объема, второй (получистовой) – 30%, третий (чистовой) – 10%.

Чистовой метчик подгоняет резьбу до необходимых параметров. В комплекте, состоящем из 3-х метчиков первый (черновой) изготавливает 60% всего объема, второй (получистовой) – 30%, третий (чистовой) – 10%.

Все метчики из комплектов различаются по величине заборной кромки. Наибольшая длина у заборной кромки чернового метчика. Устанавливая метчик в револьверную головку, на хвостовик закрепляют с помощью винта специальное кольцо. Этим кольцом метчик держится в патроне по аналогии с плашкой.

Метчиками нарезают резьбу со скоростью v:

- для стальных деталей – 5…12 м/мин;

- для алюминия, бронзы, чугуна – 6…22 м/мин.

Нарезание резьбы метчиками сопровождается поливом охлаждающей жидкостью – маслом либо эмульсией.

Способы нарезания резьб резьбонарезными головками

Резьбонарезные винторезные головки используют при необходимости нарезания внутренних и наружных резьб. Головки работают на станках: токарных автоматах, токарно-револьверных и токарных станках. Хвостовиком резьбонарезная головка крепится в пинолях задней бабки либо револьверной головке.

Головки работают на станках: токарных автоматах, токарно-револьверных и токарных станках. Хвостовиком резьбонарезная головка крепится в пинолях задней бабки либо револьверной головке.

Для винторезных головок используют круглые, тангенциальные, радиальные гребенки. Закончив нарезание резьбы, гребенки раздвигаются в автоматическом режиме. При осуществлении обратного хода они не взаимодействуют с резьбой.

Наружная резьба чаще всего выполняется головкой, имеющей круглые гребенки. Она имеет простое устройство, с возможностью множественных переточек. Ее стойкость намного выше, чем тангенциальной и радиальной. По конструктивным особенностям и принципу работы различия незначительные.

Внутренняя резьба обычно нарезается резьбонарезными головками с установленными гребенками призматического типа. Кромки для резания у них находятся на одном сечении. Имеется конус для захода в резьбу. Количество гребенок в одном комплекте соответствует величине головки.

В рабочем комплекте гребенки смещены относительно друг друга. Смещение соответствует углу подъема винтовой линии резьбы нарезания. Обрабатывая червяки и винты с длинной резьбой, повышают производительность, используя резцовые головки, закрепляя их на суппорте станка.

Контроль состояния резьб при нарезании

Резьбовым шаблоном проверяется шаг резьбы. Инструмент состоит из пластины 2 с вырезанными на ней зубцами (рис. 5). Шаг резьбы нанесен на плоскую часть шаблона. Набор всех шаблонов с дюймовыми и метрическими резьбами помещен в кассету 1. Этими шаблонами проверяется только шаг резьбы.

Рис. 5. Резьбовой шаблон:

1 – кассета; 2 – пластина

Правильность выполненной на детали внутренней и наружной резьбы комплексно оценивают с помощью резьбовых калибров (рис. 6). Резьбовые калибры разделяют на:

- проходные, имеющие полный профиль резьбы и являющиеся как бы прототипом детали резьбового соединения;

- непроходные, контролирующие только средний диаметр резьбы и имеющие укороченный профиль.

Рис. 6. Резьбовые калибры:

А – предельная резьбовая роликовая скоба; б – проходное кольцо; в – резьбовой калибр; г – непроходное кольцо

Шаг резьбы, внутренний, средний и наружный диаметр проверяют резьбовыми микрометрами (рис. 7). Прибор имеет посадочные отверстия в пятке и шпинделе, в них закрепляют комплекты со сменными вставками. Они соответствуют параметрам резьб, которые необходимо измерять. Чтобы удобнее было работать, инструмент закрепляется в стойке и настраивается по эталону либо образцу.

Рис. 7. Измерение резьбовым микрометром

Перед контролем проверяемые детали необходимо очистить от стружки и грязи. В процессе контроля следует осторожно обращаться с калибрами, чтобы на их рабочей резьбовой поверхности не появились забоины и царапины.

Нарезание резьбы на токарном станке резцом и другими инструментами

- Нарезание резьбы с использованием токарного оборудования

- Применение резцов

- Технология использования метчиков и плашек

- Применение резьбонарезных головок

Нарезание резьбы на токарном станке относится к тем операциям, для которых могут быть использованы различные инструменты. Решают эту задачу чаще всего с помощью резца. Помимо него используют также метчики, плашки, рабочие головки специального назначения. Кроме того, на токарных станках такую операцию можно выполнять по технологии накатки.

Решают эту задачу чаще всего с помощью резца. Помимо него используют также метчики, плашки, рабочие головки специального назначения. Кроме того, на токарных станках такую операцию можно выполнять по технологии накатки.

Процесс нарезания резьбы на токарном станке резцом

Нарезание резьбы с использованием токарного оборудования

При нарезании резьбы на заготовке, установленной на токарном станке, с помощью резца такой процесс выглядит следующим образом: инструмент, перемещающийся вдоль оси вращающейся детали (движение подачи), своей заостренной вершиной прочерчивает на ее поверхности линию винтового типа. Характерным параметром винтовой линии, формируемой резцом на поверхности заготовки, является угол ее подъема или увеличения. Величина данного угла, измеряемого между касательной, расположенной к винтовой линии, и плоскостью, которая перпендикулярна оси вращения детали, определяется:

- величиной подачи режущего инструмента, перемещающегося вдоль оси заготовки;

- частотой, с которой вращается деталь.

Не менее важным параметром винтовой линии является ее шаг, который характеризует расстояние между ее соседними витками. Измеряется это расстояние по оси обрабатываемой детали.

Перемещаясь вдоль оси вращающейся заготовки, резец врезается в нее и создает винтовую поверхность, которую и принято называть резьбой. Элементы с резьбовой поверхностью используют для решения различных задач: обеспечения перемещения элементов друг относительно друга, их сочленения и уплотнения формируемых соединений.

Наиболее распространенные виды профиля резьбы: а — треугольная, б — прямоугольная, в — трапецеидальная, г — упорная, д – круглая

Поверхность заготовки с резьбой может быть цилиндрической и конической. На характеристики резьбового соединения значительное влияние оказывает профиль резьбы, то есть ее контур в плоскости. Выделяют профили:

- треугольные;

- трапецеидальные;

- прямоугольные;

- упорные;

- круглые.

Резьба на поверхности детали может быть сформирована одной винтовой ниткой (однозаходная) или несколькими (многозаходная). Если нарезают несколько винтовых ниток, то их располагают эквидистантно по отношению друг к другу.

Посчитать количество ниток можно в начале резьбовой поверхности. Многозаходная резьба, кроме шага, характеризуется таким параметром, как ход. Это расстояние, измеряемое между двумя однотипными точками двух соседних витков, которые сформированы одной ниткой. Измеряется такое расстояние по линии, располагающейся параллельно оси резьбовой детали. У однозаходной резьбы, сформированной одной ниткой, ход равен шагу, а для многозаходной его можно вычислить, если умножить шаг на количество заходов.

Все разновидности резьбы со схемами, параметрами и регламентирующими их ГОСТ

Применение резцов

Для нарезания резьбы с помощью токарного станка необходимы резьбонарезные резцы. Изготавливаются они из быстрорежущей стали, а требования к их характеристикам оговариваются соответствующим ГОСТом (18876-73). По конструкции такие резцы подразделяются на следующие типы:

По конструкции такие резцы подразделяются на следующие типы:

- призматические;

- стержневые;

- круглые (дисковые).

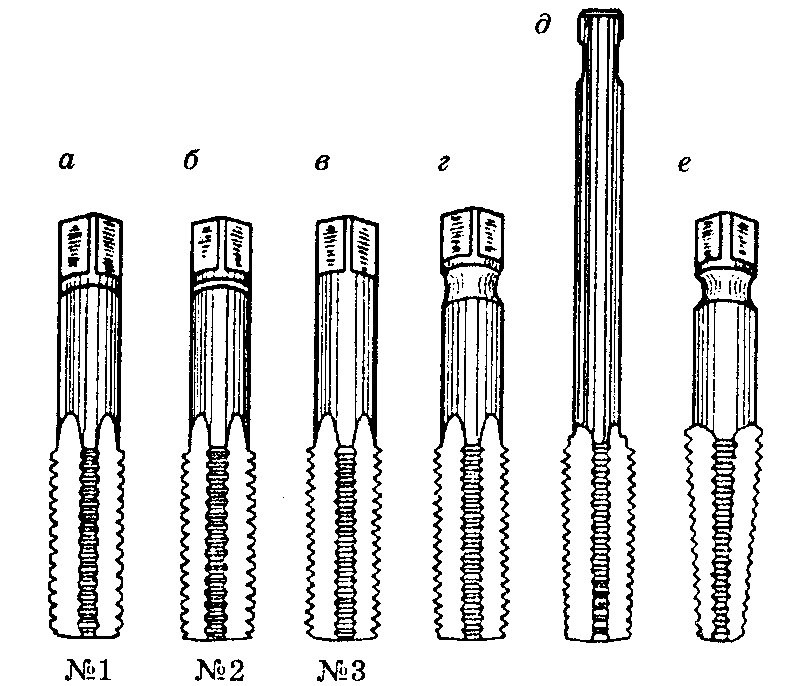

Винтовая резьбовая канавка на поверхности заготовки нарезается резцом отогнутой или прямой формы, а для формирования резьбы внутреннего типа требуются прямые и изогнутые инструменты, которые фиксируют в специальной оправке. Вершина токарного резца, которой и выполняется нарезание витков, должна иметь конфигурацию, полностью соответствующую профилю формируемой резьбы.

Резцы для нарезания резьбы: а — стержневой; б — призматический многопрофильный; в — призматический однопрофильный; г — дисковый многопрофильный; д — дисковый однопрофильный; е — дисковый для внутренней резьбы; α — задний угол; γ — передний угол; φ — угол заборного конуса; h — высота установки оси резца

При формировании резьбы резцом следует учитывать ряд особенностей такой технологии.

- Передний угол токарного инструмента для нарезания резьбы зависит от характеристики материала, подвергаемого обработке.

Выбирать такой угол можно в достаточно широких пределах: 0–250. Так, если резьба с помощью станка нарезается на заготовках из обычных сталей, передний угол должен составлять 0 градусов, для высоколегированных сталей, которые хорошо противостоят температурным нагрузкам, передний угол может составлять 5–100. Он может быть тем больше, чем выше вязкость материала, и тем меньше, чем выше твердость и хрупкость металла, из которого выполнена обрабатываемая на станке заготовка.

Выбирать такой угол можно в достаточно широких пределах: 0–250. Так, если резьба с помощью станка нарезается на заготовках из обычных сталей, передний угол должен составлять 0 градусов, для высоколегированных сталей, которые хорошо противостоят температурным нагрузкам, передний угол может составлять 5–100. Он может быть тем больше, чем выше вязкость материала, и тем меньше, чем выше твердость и хрупкость металла, из которого выполнена обрабатываемая на станке заготовка. - Вершина токарного резца, которая формирует винтовую линию на заготовке, должна иметь форму, идентичную профилю резьбы.

- Задние боковые углы инструмента выбираются такими, чтобы поверхности резца, которыми они сформированы, не терлись о только что сформированную винтовую канавку. Обычно эти углы с обеих сторон токарного резца делают одинаковыми. Если угол подъема, которым характеризуется резьба, составляет менее 4 градусов, то такие углы выбирают в пределах 3–50, если больше 40, то 6–8 градусов.

- Резьбу внутреннего типа нарезают в уже подготовленных отверстиях, которые получены расточкой или сверлением.

Резьбонарезные резцы

Заготовки, которые сделаны из стали, обрабатывают на токарном станке при помощи инструментов с пластинами, выполненными из твердых сплавов Т15К6, Т14К8, Т15К6, Т30К4. Если деталь изготовлена из чугуна, то для нарезания резьбы на ней используют инструмент с пластинами из следующих марок твердых сплавов: ВК4, В2К, ВК6М, ВК3М.

Технология использования метчиков и плашек

При помощи метчиков, представляющих собой винт с несколькими продольными канавками, которые формируют режущие кромки и способствуют отводу стружки, на токарном станке нарезают преимущественно метрические резьбы в отверстиях небольшого диаметра. Если для нарезания резьбы используются машинные метчики, то операция выполняется за один проход.

Машинные метчики отличаются от обычных тем, что они состоят из двух частей – заборной и калибровочной. Если для нарезания резьбы с помощью токарного станка используются обыкновенные метчики, то технология выполнения этого процесса предполагает применение набора инструментов. Набор для нарезания внутренней резьбы включает в себя три типа метчиков: черновой, который выполняет 60% работы, получистовой (30%), чистовой (10%). Иногда в таком наборе может быть два инструмента: черновой, выполняющий 75% работы, и чистовой, на который приходится 25% работы. Чтобы отличить черновой метчик от чистового, достаточно посмотреть на его заборную часть: она у него значительно длиннее, чем у чистового.

Конструкция метчика для нарезания резьбы

Скорость нарезания резьбы на токарном станке с использованием метчиков может быть достаточно высокой:

- 6–22 м в минуту – для деталей, изготовленных из чугуна, бронзы и алюминия;

- 5–12 м в минуту – для стальных заготовок.

При помощи плашек, представляющих собой кольцо с внутренней резьбой и несколькими стружечными канавками, наружную резьбу делают на винтах, болтах и шпильках. Поверхность детали должна быть предварительно обточена на величину требуемого диаметра, который обязательно должен учитывать допуск:

- 0,14–0,28 мм – для резьбы, диаметр которой составляет 20–30 мм;

- 0,12–0,24 мм – для резьбы с диаметром 11–18 мм;

- 0,1–0,2 мм – для резьбы, имеющей диаметр 6–10 мм.

Плашки, которыми нарезается наружная резьба, закрепляются в специальном патроне (плашкодержателе), расположенном в пиноли задней бабки токарного станка.

Плашки для нарезания резьбы

Используя плашки, резьбу нарезают со следующими скоростями (их настройка также учитывает минимальный износ инструмента в ходе работы):

- 10–15 м в минуту – на изделиях, выполненных из латуни;

- 2–3 м в минуту – на чугунных деталях;

- 3–4 м в минуту – на заготовках из стали.

Чтобы плашка беспрепятственно зашла на деталь, на торце последней снимают фаску, по высоте совпадающую с высотой профиля резьбы.

Применение резьбонарезных головок

При нарезании резьбы с применением токарных станков к специальным головкам обращаются значительно реже, чем к вышеописанным инструментам. Использоваться такие головки могут для нарезания резьбы любого типа. Их рабочими элементами являются гребенки: призматические применяются, когда нужно нарезать внутреннюю резьбу, для нарезания наружной необходимы радиальные, круглые и тангенциальные. Особенность таких головок заключается в том, что их рабочие органы автоматически расходятся при совершении обратного хода, таким образом, они не контактируют с только что нарезанной резьбой.

Резьбонарезные головки

Гребенки для нарезания резьбы

Гребенки для нарезания внутренней резьбы (их количество в комплекте может быть различным) выполняются с заходным конусом. При нарезании наружной резьбы преимущественно используются гребенки круглого типа, которые отличаются простотой своей конструкции. Кроме того, гребенкам такого типа свойственна высокая стойкость, их можно неоднократно перетачивать, приводя их геометрические параметры к первоначальным значениям.

При нарезании наружной резьбы преимущественно используются гребенки круглого типа, которые отличаются простотой своей конструкции. Кроме того, гребенкам такого типа свойственна высокая стойкость, их можно неоднократно перетачивать, приводя их геометрические параметры к первоначальным значениям.

В том случае, если на токарном станке необходимо нарезать винтовую поверхность на червяках или винтах, отличающихся большой длиной, то резьбонарезные головки фиксируют на суппорте станка, что способствует повышению производительности технологического процесса. Оснащаться такие головки могут как обычными резцами, так и инструментом чашечного типа.

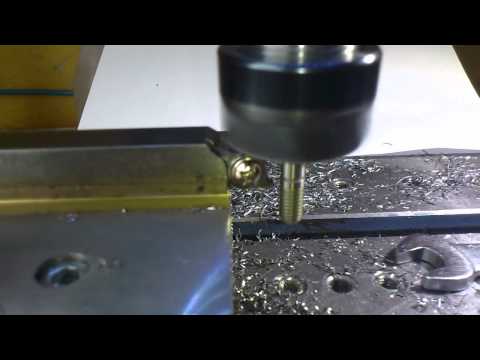

Понять технологию нарезания резьбы при помощи токарного станка можно по видео, на котором хорошо видно, как осуществляется этот процесс. Ниже приведено несколько видео, на которых запечатлен процесс изготовления резьбы разными способами.

youtube.com/embed/vz1X2vlFXLU» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Нарезание резьбы на токарном станке – Производственные процессы 4-5

После прохождения этого модуля вы сможете:

• Определите глубину подачи.

• Опишите, как правильно нарезать резьбу.

• Объясните, как рассчитать шаг, глубину и внутренний диаметр, ширину плоскости.

• Опишите, как установить правильные обороты.

• Опишите, как правильно настроить быстросменный редуктор.

• Опишите, как правильно установить составной люнет.

• Опишите, как установить правильную насадку.

• Опишите, как установить нулевое значение для компаунда и перекрестной подачи на обоих циферблатах.

• Опишите операцию нарезания резьбы.

• Опишите развертывание.

• Опишите, как заточить насадку инструмента.

Нарезание резьбы на токарном станке — это процесс, при котором на заготовке образуется спиральный гребень одинакового сечения. Это выполняется путем выполнения последовательных надрезов резьбонарезным инструментом той же формы, что и требуемая форма резьбы.

Это выполняется путем выполнения последовательных надрезов резьбонарезным инструментом той же формы, что и требуемая форма резьбы.

Практическое упражнение:

1. Для этого практического упражнения по нарезанию резьбы вам понадобится кусок круглого материала, повернутый к внешнему диаметру протектора.

2. С помощью отрезного или специально заточенного инструмента сделайте надрез для протектора, равный его глубине плюс 0,005 дюйма.

3. Приведенная ниже формула даст вам единую глубину для выполнения унифицированных резьб:

d = Р х 0,750

Где d = одинарная глубина

P = Шаг

n = количество витков на дюйм (TPI)

Глубина подачи = 0,75 / n

Чтобы нарезать правильную резьбу на токарном станке, необходимо сначала произвести расчеты, чтобы резьба имела правильные размеры. Следующие диаграммы и формулы будут полезны при расчете размеров резьбы.

Пример. Рассчитайте шаг, глубину, внутренний диаметр и ширину лыски для резьбы ¾-10 NC.

P = 1 / n = 1 / 10 = 0,100 дюйма

Глубина = 0,7500 x Шаг = 0,7500 x 0,100 = 0,0750 дюйма

Малый диаметр = Большой диаметр – (D + D) = 0,750 – (0,075 + 0,075) = 0,600 дюйма

Ширина плоскости = P / 8 = (1/8) x (1/10) = .0125 дюйма

Процедура нарезания резьбы:

1. Установите скорость примерно на четверть скорости, используемой для поворота.

2. Установите быстросменный редуктор на требуемый шаг резьбы. (количество резьб на дюйм)

Рис. 1. Таблица резьбы и подачи

Рисунок 2. Настройка редуктора

3. Установите остаточную часть на 29 градусов вправо для правой резьбы.

Рисунок 3. 29 градусов

4. Установите насадку для нарезания резьбы под углом 60 градусов и отрегулируйте высоту до центральной точки токарного станка.

Рис. 4. Инструмент для нарезания резьбы под углом 60 градусов

5. Установите насадку и прямые углы на заготовку, используя резьбовой калибр.

Рисунок 5. Использование калибра центра для позиционирования инструмента для обработки резьбы

6. Используя раствор для компоновки, покройте участок резьбы.

Рисунок 6. Компоновка

7. Переместите резьбонарезной инструмент к детали, используя как компаунд, так и поперечную подачу. Установите микрометр на ноль на обоих циферблатах.

Рисунок 7. Соединение Рисунок 8. Поперечная подача

8. Переместите поперечную подачу на задний инструмент с заготовки, переместите каретку к концу детали и сбросьте поперечную подачу на ноль.

Рис. 9. Конец детали и поперечная подача до нуля

9. Используя только составной микрометр, подайте от 0,001 до 0,002 дюйма.

Рисунок 10: Комбикорм в 0,002 дюйма

10. Включите токарный станок и затяните полугайку.

Рисунок 11: Рычаг включения/выключения и полугайка

11. Сделайте надрез на детали без смазочно-охлаждающей жидкости. Отсоедините полугайку в конце реза, остановите токарный станок и выдвиньте инструмент, используя поперечную подачу. Верните каретку в исходное положение.

Отсоедините полугайку в конце реза, остановите токарный станок и выдвиньте инструмент, используя поперечную подачу. Верните каретку в исходное положение.

Рис. 12. Исходное положение

12. С помощью калибра или линейки проверьте шаг резьбы. (количество резьб на дюйм)

Рис. 13. Измеритель шага винтов Рис. 14. Измеритель шага винтов(10)

13. Подайте компаунд размером от 0,005 до 0,020 дюйма для первого прохода, используя смазочно-охлаждающую жидкость. Когда вы приблизитесь к окончательному размеру, уменьшите глубину резания до 0,001–0,002 дюйма.

14. Продолжайте этот процесс, пока инструмент не окажется в пределах 0,010 дюйма от конечной глубины.

Рисунок 15. Операция нарезания резьбы

15. Проверьте размер с помощью микрометра резьбы, резьбомера или трехпроводной системы.

Рис. 16. Измерение по трем проводам

16. Срежьте фаску на конце резьбы, чтобы защитить его от повреждений.

Развертки

используются для быстрой и точной доводки просверленных отверстий или отверстий до отверстия заданного размера и для получения хорошего качества поверхности. Расширение может быть выполнено после того, как отверстие было просверлено или расточено в пределах от 0,005 до 0,015 дюйма от конечного размера, поскольку расширитель не предназначен для удаления большого количества материала.

Расширение может быть выполнено после того, как отверстие было просверлено или расточено в пределах от 0,005 до 0,015 дюйма от конечного размера, поскольку расширитель не предназначен для удаления большого количества материала.

Заготовка устанавливается в патрон на шпинделе передней бабки, а развёртка поддерживается задней бабкой.

Скорость токарного станка для машинного развертывания должна быть примерно 1/2 скорости, используемой для сверления.

Расширение с помощью ручного развертки

Отверстие, которое нужно развернуть вручную, должно быть в пределах 0,005 дюйма от требуемого готового размера.

Заготовка крепится к шпинделю передней бабки в патроне, и шпиндель передней бабки блокируется после точной настройки заготовки. Ручная развертка устанавливается в регулируемый ключ для развертки и опирается на центр задней бабки. Поскольку ключ вращается вручную, ручная развертка одновременно подается в отверстие путем поворота маховика задней бабки. Используйте большое количество смазочно-охлаждающей жидкости для развертывания.

Используйте большое количество смазочно-охлаждающей жидкости для развертывания.

Развёртка с помощью развёртки

Отверстие, подлежащее расширению с помощью машинной развертки, должно быть просверлено или рассверлено с точностью до 0,010 дюйма от конечного размера, чтобы машинной развертке оставалось только удалить следы режущего инструмента. Используйте большое количество смазочно-охлаждающей жидкости для развертывания.

Процедура:

1. Крепко возьмитесь за насадку, поддерживая рукой набор инструментов для шлифовальной машины.

2. Держите насадку под правильным углом, чтобы отшлифовать угол режущей кромки. При этом наклонить нижнюю часть резца к кругу и отшлифовать 10-градусный боковой затыльник или задний угол на режущей кромке. Режущая кромка должна быть около 0,5 дюйма в длину и должна быть примерно на ¼ ширины насадки.

3. Затачивая насадку, перемещайте насадку вперед и назад по поверхности шлифовального круга. Это ускоряет шлифование и предотвращает образование канавок на круге.

Это ускоряет шлифование и предотвращает образование канавок на круге.

4. Во время заточки необходимо часто охлаждать насадку, опуская ее в воду. Никогда не перегревайте инструментальную насадку.

5. Отшлифуйте торцевой режущий угол так, чтобы он образовывал угол чуть меньше 90 градусов с боковой режущей кромкой. Держите инструмент так, чтобы угол торцевой режущей кромки и задний задний угол в 15 градусов были отшлифованы одновременно.

6. Проверьте величину торцевой разгрузки, когда насадка находится в держателе инструмента.

7. Держите верхнюю часть насадки примерно под углом 45 градусов к оси круга и отшлифуйте боковую переднюю часть примерно на 14 градусов.

8. Отшлифуйте кончик режущего инструмента по небольшому радиусу, сохраняя одинаковый передний и боковой задний угол.

Передняя шлифовка Боковая шлифовка Радиус заточки

Насадки для токарных станков обычно изготавливаются из четырех материалов:

1. Быстрорежущая сталь

Быстрорежущая сталь

2. Литейные сплавы

3. Цементированные карбиды

4. Керамика

Свойства, которыми обладает каждый из этих материалов, различны, и применение каждого из них зависит от обрабатываемого материала и состояния станка.

Насадки для токарных станков должны обладать следующими свойствами.

1. Они должны быть жесткими.

2. Должны быть износостойкими.

3. Они должны выдерживать высокие температуры, возникающие при резке.

4. Они должны выдерживать удары во время резки.

Режущие инструменты, используемые на токарных станках, обычно представляют собой однолезвийные режущие инструменты, хотя форма инструмента изменяется для различных применений. Та же номенклатура применяется ко всем режущим инструментам.

Процедура:

1. Основание: нижняя поверхность хвостовика инструмента.

2. Режущая кромка: передняя кромка режущей кромки.

3. Лицевая сторона: поверхность, на которую упирается стружка при ее отделении от заготовки.

4. Боковина: поверхность инструмента, прилегающая к режущей кромке и ниже нее.

5. Носик: кончик режущего инструмента, образованный соединением режущей кромки и передней грани.

6. Радиус носа: Радиус, до которого заточен нос. Размер радиуса будет влиять на отделку. Для черновой обработки используется радиус вершины 1/16 дюйма. Для чистовой обработки используется радиус вершины от 1/16 до ⅛ дюйма.

7. Острие: Конец инструмента, отшлифованный для резки.

8. Хвостовик: корпус насадки или часть, удерживаемая в держателе инструмента.

9. Углы и зазоры токарных резцов

Надлежащая работа насадки зависит от зазора и переднего угла, которые должны быть отшлифованы на насадке. Хотя эти углы различаются для разных материалов, номенклатура одинакова для всех насадок.

• Угол боковой режущей кромки: угол, который образует режущая кромка со стороной хвостовика инструмента. Этот угол может составлять от 10 до 20 градусов в зависимости от разрезаемого материала. Если угол превышает 30 градусов, инструмент будет вибрировать.

Если угол превышает 30 градусов, инструмент будет вибрировать.

• Конечный угол режущей кромки. Угол, образованный концевой режущей кромкой и линией, расположенной под прямым углом к центральной линии насадки инструмента. Этот угол может составлять от 5 до 30 градусов в зависимости от типа огранки и желаемой отделки. Для черновой обработки под углом от 5 до 15 градусов, для токарных инструментов общего назначения используют угол от 15 до 30 градусов. Больший угол позволяет поворачивать режущий инструмент влево при выполнении легких пропилов вблизи упора или патрона или при повороте к плечу.

• Боковой задний угол: угол заточки на боковой поверхности инструмента ниже режущей кромки. Этот угол может быть от 6 до 10 градусов. Боковой зазор на инструментальной насадке позволяет режущему инструменту продвигаться вдоль вращающейся детали и предотвращает трение боковой поверхности о заготовку.

• Конечный задний угол (зазор): угол, отшлифованный ниже носовой части резца, который позволяет режущему инструменту входить в заготовку. Этот угол может составлять от 10 до 15 градусов для резки общего назначения. Этот угол необходимо измерять, когда насадка удерживается в держателе инструмента. Концевой задний угол зависит от твердости и типа материала, а также типа разреза. Концевой задний угол меньше для более твердых материалов, чтобы обеспечить опору под режущей кромкой.

Этот угол может составлять от 10 до 15 градусов для резки общего назначения. Этот угол необходимо измерять, когда насадка удерживается в держателе инструмента. Концевой задний угол зависит от твердости и типа материала, а также типа разреза. Концевой задний угол меньше для более твердых материалов, чтобы обеспечить опору под режущей кромкой.

• Боковой передний угол: угол, под которым торец отшлифован от режущей кромки. Этот угол может составлять 14 градусов для насадок инструментов общего назначения. Боковой передний центрирует более острую режущую кромку и позволяет стружке быстро стекать. Для более мягких материалов боковой передний угол обычно увеличивается.

• Задний (верхний) передний угол: обратный наклон поверхности инструмента от носика. Этот угол может составлять около 20 градусов и предусмотрен в держателе инструмента. Задний передний угол позволяет стружке стекать с острия режущего инструмента.

1. Что такое шаг для метчика ¼-20?

2. На какой угол нужно повернуть компаунд для Unified Thread?

3. Объясните, почему вы поворачиваете соединение в вопросе 2.

Объясните, почему вы поворачиваете соединение в вопросе 2.

4. Какая глубина резьбы у винта UNF ½-20?

5. Как бы вы сделали левую резьбу? Об этом не говорится в чтении — подумайте об этом?

6. Какие насадки мы используем для нарезания резьбы?

7. Пожалуйста, опишите Center Gage.

8. Что мы используем для проверки шага резьбы (резьбы на дюйм)?

9. Первый и последний проход, сколько мы подаем компаунда?

10. Назовите четыре материала, из которых изготавливаются насадки для инструментов.

Эта глава была взята из следующих источников.

- Токарный станок , полученный от Lathe Массачусетского технологического института, CC:BY-NC-SA 4.0.

- Терминология режущего инструмента получена из документа Режущие инструменты токарного станка – Формы режущего инструмента Технического колледжа Висконсина, CC:BY-NC 4.0.

- Терминология режущего инструмента получена из Типы резцов (токарный станок) Университета Айдахо, CC:BY-SA 3.

0.

0. - Центрирование взято из [документа по токарным станкам с ручным управлением]

Нарезание резьбы на токарном станке

Автор Том Липтон

Опубликовано

01 августа 2012 г. — 11:15

Винты и резьба скрепляют миллионы вещей. Существует почти столько же типов и форм резьбы, сколько продуктов, в которых используются резьбовые крепления и соединения. Точно так же среди тех, кто не является «механизмом», существует много путаницы и неправильного использования потоков.

С точки зрения машиниста нарезание резьбы доставляет удовольствие. Когда вы закончите, надеюсь, у вас есть две детали, которые соединяются вместе с уровнем точности и гладкости, которых нет в заурядных крепежных изделиях аппаратного класса. Мне всегда нравилось нарезать резьбу на ручном токарном станке, и за эти годы я научился нескольким приемам.

Предоставлено Все изображения: T. Lipton

Lipton

Совместите инструмент для нарезания резьбы с новым концом или со стороной патрона.

■ Совместите инструмент для нарезания резьбы с новым концом или со стороной патрона. Маленькие инструменты для выравнивания в форме стрелок, которые вы видите, доставляют неудобства и годятся только для проверки отшлифованных вручную битов инструментов.

■ Если вы много нарезаете резьбу на ручном токарном станке, купите инструмент, который принимает вставки. Вставки точно отшлифованы и легко заменяются. Одна пластина нарезает десятки шагов резьбы.

■ Я научился нарезать резьбу на токарном станке методом комбинированной подачи. Вопреки распространенному мнению, составной набор не обязательно должен быть на половине угла резьбы. Используя так называемую «подачу с измененной боковой поверхностью» и изменяя этот угол, вы помогаете решить проблемы с нарезанием резьбы в труднообрабатываемых материалах.

■ Еще одно преимущество нарезания резьбы с помощью герметика заключается в том, что вам не нужно следить за положением шкалы. Циферблат поперечной подачи всегда обнуляется после каждого прохода, поэтому вам меньше нужно помнить, например, был ли последний проход на 0,030 дюйма или 0,050 дюйма. Основным недостатком является изменение положения оси Z при подаче. Обычно это не проблема для наружной резьбы, но может быть для внутренней резьбы, которая заканчивается у заплечика.

Циферблат поперечной подачи всегда обнуляется после каждого прохода, поэтому вам меньше нужно помнить, например, был ли последний проход на 0,030 дюйма или 0,050 дюйма. Основным недостатком является изменение положения оси Z при подаче. Обычно это не проблема для наружной резьбы, но может быть для внутренней резьбы, которая заканчивается у заплечика.

■ Попробуйте следующие стратегии, когда вы завершаете потоки, а конструктор деталей не указал поток. Когда я хочу что-то сделать с канавкой, которая прорезается на конце резьбы, я обычно использую инструмент для нарезания резьбы и прохожу небольшой рельеф на конце. Он сохраняет смену инструмента и выглядит нормально. Если я хочу получить более красивый вид, я переключаюсь на инструмент радиуса. Просто убедитесь, что рельеф немного меньше, чем меньший диаметр резьбы, чтобы сопрягаемая часть навинчивалась до упора.

Держите полный набор гаек на кольцах, одно кольцо для крупной резьбы, а другое для мелкой.

■ Используйте большой DOC при первом проходе во время нарезания резьбы. Точка маленькая; на первых парах проходов площадь зацепления режущей кромки также мала. Уменьшайте свой DOC по мере того, как вы углубляетесь. На последнем проходе подавайте прямо с поперечной подачей с легким пружинным резом 0,001 дюйма. Это врезается в обе стороны инструмента и удаляет вибрацию и следы от инструмента на резьбе.

Точка маленькая; на первых парах проходов площадь зацепления режущей кромки также мала. Уменьшайте свой DOC по мере того, как вы углубляетесь. На последнем проходе подавайте прямо с поперечной подачей с легким пружинным резом 0,001 дюйма. Это врезается в обе стороны инструмента и удаляет вибрацию и следы от инструмента на резьбе.

■ Я никак не могу вспомнить, какую линию на шкале заправки нити использовать с каким шагом резьбы. Если вам повезет, он будет отмечен. Если вы сомневаетесь, просто используйте один и тот же номер или строку каждый раз. Всегда используйте один и тот же номер при нарезании многозаходной резьбы.

Нарезание внутренней резьбы изнутри наружу с помощью инструментов для левой руки. Вы получите меньше болтовни и увидите, что происходит в глубине скважины. Вам понадобятся инструменты для нарезания левой резьбы, работающие на токарном станке в обратном направлении. Помните, тянуть за веревку легко; одного толкнуть очень сложно.

■ Если у вас есть выбор, мелкую резьбу легче нарезать и требуется меньше проходов, чем грубую. Меньшая глубина на труднообрабатываемых материалах может спасти ваш бекон.

Меньшая глубина на труднообрабатываемых материалах может спасти ваш бекон.

■ Чтобы быстро и легко выполнять повседневную резьбонарезку, я держу в своем ящике с инструментами полный набор гаек на кольцах для навинчивания резьбы. Одно кольцо удерживает грубые нити, а другое – тонкие. При нарезке обязательно навинтите гайку на всю длину резьбы. Предоставленные сами себе, машинисты обычно нарезают резьбу туже, чем необходимо.

■ Сопрягаемые материалы в резьбовых соединениях имеют важное значение. Если вы должны использовать один и тот же материал для наружной и внутренней резьбы, сделайте себе одолжение и нанесите на них несколько молекул смазки для резьбы или противозадирного средства, прежде чем скручивать их вместе.

Напильник идеален для выпрямления надоедливого выцветания нити в начале и конце внешней резьбы.

■ Если вам случится заклинить охватываемую и охватывающую нити в тесном объятии, простой способ их разделить — быстро нагреть охватывающую часть до 100 ° F или около того с помощью пропановой горелки. Быстрый выстрел проникающей смазки перед тем, как крутить, может спасти работу.

Быстрый выстрел проникающей смазки перед тем, как крутить, может спасти работу.

■ При измерении резьбы специальный микрометр для резьбы удобен и прост в использовании на станке. Но для наибольшей точности используйте трехпроволочный метод измерения резьбы. Этот метод является более точным, поскольку провода представляют собой истинную параллельную поверхность для измерения. Если это достаточно хорошо для производителей измерительных приборов, это достаточно хорошо и для меня.

■ Кусок пластилина или замазки для оконных стекол поможет удерживать надоедливые провода для измерения резьбы. А еще лучше купите набор пластиковых держателей, которые подходят для шпинделя микрометра.

■ Файлы потоков действительно работают. Они отлично подходят для выпрямления надоедливого выцветания половин нити в начале и конце внешней нити. CTE

Связанные термины глоссария

- вибрация

вибрация

Состояние вибрации станка, заготовки и режущего инструмента.

Как только это состояние возникает, оно часто самоподдерживается, пока проблема не будет устранена. Вибрацию можно определить, когда на заготовке через равные промежутки времени появляются линии или канавки. Эти линии или канавки вызваны зубьями фрезы, когда они вибрируют в заготовке и из нее, а расстояние между ними зависит от частоты вибрации.

Как только это состояние возникает, оно часто самоподдерживается, пока проблема не будет устранена. Вибрацию можно определить, когда на заготовке через равные промежутки времени появляются линии или канавки. Эти линии или канавки вызваны зубьями фрезы, когда они вибрируют в заготовке и из нее, а расстояние между ними зависит от частоты вибрации. - патрон

патрон

Зажимное устройство, которое крепится к шпинделю фрезерного, токарного или сверлильного станка. Он удерживает инструмент или заготовку за один конец, позволяя ему вращаться. Также может быть установлен на столе станка для удержания заготовки. Две или более регулируемых губки фактически удерживают инструмент или деталь. Может приводиться в действие вручную, пневматически, гидравлически или электрически. См. цангу.

- подача

подача

Скорость изменения положения инструмента в целом относительно заготовки при резке.

- токарный станок

токарный станок

Токарный станок, способный выполнять распиловку, фрезерование, шлифование, зубонарезание, сверление, развертывание, расточку, нарезание резьбы, торцевание, снятие фаски, накатку канавок, накатку, вращение, отрезку, вырезание шейки, нарезание конуса и кулачково- и эксцентриково-режущие, а также ступенчато- и прямотокарно-токарные.

Поставляется в различных формах, от ручных до полуавтоматических и полностью автоматических, основными типами которых являются токарные станки с двигателем, токарные станки и контурные станки, токарные станки с револьверной головкой и токарные станки с числовым программным управлением. Токарно-винторезный станок состоит из передней бабки и шпинделя, задней бабки, станины, каретки (в комплекте с фартуком) и поперечных салазок. Особенности включают в себя рычаги переключения передач (скорости) и подачи, инструментальную стойку, составной упор, ходовой винт и реверсивный ходовой винт, шкалу нарезания резьбы и рычаг быстрого хода. К специальным типам токарных станков относятся сквозные, распределительные и коленчатые, тормозные барабанные и роторные, прядильные и ружейно-ствольные. Инструментальные и настольные токарные станки используются для точной работы; первые для работы с инструментами и штампами и подобных задач, вторые для небольших заготовок (инструменты, часы), обычно без механической подачи.

Поставляется в различных формах, от ручных до полуавтоматических и полностью автоматических, основными типами которых являются токарные станки с двигателем, токарные станки и контурные станки, токарные станки с револьверной головкой и токарные станки с числовым программным управлением. Токарно-винторезный станок состоит из передней бабки и шпинделя, задней бабки, станины, каретки (в комплекте с фартуком) и поперечных салазок. Особенности включают в себя рычаги переключения передач (скорости) и подачи, инструментальную стойку, составной упор, ходовой винт и реверсивный ходовой винт, шкалу нарезания резьбы и рычаг быстрого хода. К специальным типам токарных станков относятся сквозные, распределительные и коленчатые, тормозные барабанные и роторные, прядильные и ружейно-ствольные. Инструментальные и настольные токарные станки используются для точной работы; первые для работы с инструментами и штампами и подобных задач, вторые для небольших заготовок (инструменты, часы), обычно без механической подачи. Модели обычно обозначаются в соответствии с их «поворотом» или заготовкой самого большого диаметра, которую можно вращать; длина кровати или расстояние между центрами; и произведенная лошадиная сила. См. токарный станок.

Модели обычно обозначаются в соответствии с их «поворотом» или заготовкой самого большого диаметра, которую можно вращать; длина кровати или расстояние между центрами; и произведенная лошадиная сила. См. токарный станок. - микрометр

микрометр

Прецизионный инструмент со шпинделем, перемещаемым винтом с мелкой резьбой, который используется для измерения толщины и коротких длин.

- параллельный

параллельный

Полоса или блок прецизионно отшлифованного материала, используемый для подъема заготовки, удерживая ее параллельно рабочему столу, чтобы предотвратить контакт фрезы со столом.

- шаг

шаг

1. Число зубьев на дюйм пильного диска. 2. При нарезании резьбы количество витков на дюйм.

- рельеф

рельеф

За режущими кромками предусмотрено пространство для предотвращения трения. Иногда называется первичным рельефом. Вторичный рельеф обеспечивает дополнительное пространство за основным рельефом.

Рельеф на концевых зубьях осевой рельеф; рельеф на боковых зубах периферический рельеф.

Рельеф на концевых зубьях осевой рельеф; рельеф на боковых зубах периферический рельеф. - нарезание резьбы

нарезание резьбы

Процесс как внешнего (например, нарезание резьбы), так и внутреннего (например, нарезание резьбы, нарезание резьбы) нарезания, токарной обработки и накатывания резьбы на конкретный материал. Доступны стандартные спецификации для определения желаемых результатов процесса нарезания резьбы. Многочисленные обозначения серий резьб написаны для конкретных приложений. Нарезание резьбы часто выполняется на токарном станке. Такие характеристики, как высота резьбы, имеют решающее значение для определения прочности резьбы. Используемый материал принимается во внимание при определении ожидаемых результатов любого конкретного применения этой резьбовой детали. При нарезании наружной резьбы требуется расчетная глубина, а также определенный угол нарезки. Для выполнения внутренней резьбы точный диаметр отверстия имеет решающее значение перед нарезанием резьбы.

Выбирать такой угол можно в достаточно широких пределах: 0–250. Так, если резьба с помощью станка нарезается на заготовках из обычных сталей, передний угол должен составлять 0 градусов, для высоколегированных сталей, которые хорошо противостоят температурным нагрузкам, передний угол может составлять 5–100. Он может быть тем больше, чем выше вязкость материала, и тем меньше, чем выше твердость и хрупкость металла, из которого выполнена обрабатываемая на станке заготовка.

Выбирать такой угол можно в достаточно широких пределах: 0–250. Так, если резьба с помощью станка нарезается на заготовках из обычных сталей, передний угол должен составлять 0 градусов, для высоколегированных сталей, которые хорошо противостоят температурным нагрузкам, передний угол может составлять 5–100. Он может быть тем больше, чем выше вязкость материала, и тем меньше, чем выше твердость и хрупкость металла, из которого выполнена обрабатываемая на станке заготовка.

0.

0. Как только это состояние возникает, оно часто самоподдерживается, пока проблема не будет устранена. Вибрацию можно определить, когда на заготовке через равные промежутки времени появляются линии или канавки. Эти линии или канавки вызваны зубьями фрезы, когда они вибрируют в заготовке и из нее, а расстояние между ними зависит от частоты вибрации.

Как только это состояние возникает, оно часто самоподдерживается, пока проблема не будет устранена. Вибрацию можно определить, когда на заготовке через равные промежутки времени появляются линии или канавки. Эти линии или канавки вызваны зубьями фрезы, когда они вибрируют в заготовке и из нее, а расстояние между ними зависит от частоты вибрации. Поставляется в различных формах, от ручных до полуавтоматических и полностью автоматических, основными типами которых являются токарные станки с двигателем, токарные станки и контурные станки, токарные станки с револьверной головкой и токарные станки с числовым программным управлением. Токарно-винторезный станок состоит из передней бабки и шпинделя, задней бабки, станины, каретки (в комплекте с фартуком) и поперечных салазок. Особенности включают в себя рычаги переключения передач (скорости) и подачи, инструментальную стойку, составной упор, ходовой винт и реверсивный ходовой винт, шкалу нарезания резьбы и рычаг быстрого хода. К специальным типам токарных станков относятся сквозные, распределительные и коленчатые, тормозные барабанные и роторные, прядильные и ружейно-ствольные. Инструментальные и настольные токарные станки используются для точной работы; первые для работы с инструментами и штампами и подобных задач, вторые для небольших заготовок (инструменты, часы), обычно без механической подачи.

Поставляется в различных формах, от ручных до полуавтоматических и полностью автоматических, основными типами которых являются токарные станки с двигателем, токарные станки и контурные станки, токарные станки с револьверной головкой и токарные станки с числовым программным управлением. Токарно-винторезный станок состоит из передней бабки и шпинделя, задней бабки, станины, каретки (в комплекте с фартуком) и поперечных салазок. Особенности включают в себя рычаги переключения передач (скорости) и подачи, инструментальную стойку, составной упор, ходовой винт и реверсивный ходовой винт, шкалу нарезания резьбы и рычаг быстрого хода. К специальным типам токарных станков относятся сквозные, распределительные и коленчатые, тормозные барабанные и роторные, прядильные и ружейно-ствольные. Инструментальные и настольные токарные станки используются для точной работы; первые для работы с инструментами и штампами и подобных задач, вторые для небольших заготовок (инструменты, часы), обычно без механической подачи. Модели обычно обозначаются в соответствии с их «поворотом» или заготовкой самого большого диаметра, которую можно вращать; длина кровати или расстояние между центрами; и произведенная лошадиная сила. См. токарный станок.

Модели обычно обозначаются в соответствии с их «поворотом» или заготовкой самого большого диаметра, которую можно вращать; длина кровати или расстояние между центрами; и произведенная лошадиная сила. См. токарный станок. Рельеф на концевых зубьях осевой рельеф; рельеф на боковых зубах периферический рельеф.

Рельеф на концевых зубьях осевой рельеф; рельеф на боковых зубах периферический рельеф.