Содержание

Стали Duplex и Super Duplex

Duplex и Super duplex – аустенитно-ферритные нержавеющие стали, основу микрострутуры которых составляют две фазы: аустенит и феррит. Процент феррита и аустенита в каждой марке дуплексной стали разное, но стандартно от 40% до 60%. Приблизительно одинаковое количество каждой фазы неслучайно – именно так обеспечивается более высокая прочность, качественная свариваемость больших толщин, хорошая ударная вязкость и сопротивление растрескиванию, спровоцированному коррозионным воздействием.

Идея создания таких сталей зародилась в 20-х годах прошлого века во Франции и Швеции. Первая плавка была осуществлена в швейцарском городе Авеста в 1930 году. Запатентована первая марка стали duplex в 1936 году. Несмотря на это, интенсивное производство и применение сталей класса дуплекс приходится на последние 30-40 лет.

Основной причиной разработки аустенитно-ферритных нержавеющих сталей является недостаточная устойчивость аустенитных сталей к межкристаллитной коррозии, вызванной хлоридосодержащими охлаждающими водами и другими агрессивными промышленными жидкостями.

Главные причины повышенного производства дуплесных и супердуплексных сталей – усовершенствование технологии регулирования содержания азота в сталях, дефицит никеля, который спровоцировал рост стоимости аустенитных сталей и активное строительство нефтяных платформ и вышек, которые нуждаются в сталях с повышенной устойчивостью к коррозии в морской соленой воде.

Сталь Duplex и Super Duplex: марки и характеристики

Современная аустенитно-ферритная сталь делиться на:

Сталь Dulex – нержавеющая сталь, полученная в результате дуплекс-процесса. При добавлении никеля в ферритную хромовую сталь формируется мелкозернистая микроструктура с основой, которая содержит феррит и аустенит практически в равных долях. В состав дуплексной стали стандартно входит хром – 18-20%, никель – 4-7%. Дуплексная структура стали обеспечивает высокую механическую прочность, предел текучести при растяжении, более лучшее противостояние образованию трещин от коррозии под напряжением, и отличную свариваемость материала.

Сталь Super Dulex – нержавеющая сталь, которая относится к группе «суперсталей». Такая сталь пригодна даже для эксплуатации в открытом космосе. Главное отличие, которым характеризуется супердуплексная сталь – большой процент хрома и молибдена в химическом составе. Из-за этого на нее практически не оказывают воздействие кислоты и щелочи, например, супердуплексная нержавеющая сталь абсолютно невосприимчива к хлоридам. Повышенное содержание легирующих элементов наделил сталь рядом характеристик: еще более повышенной устойчивостью к коррозии, механической прочностью, превосходящей прочность дуплексных сталей, устойчивостью к коррозионным процессам.

| Марка стали | Торговое обозначение | ASTM | UNS | W.Nr. | EN |

| Duplex | SAF 2205 — URANUS 45N | F51 | S31803 | 1.4462 | X2CrNiMoN22-5-3 |

| Duplex 2205 | SAF 2205 — URANUS 45N | F60 | S32205 | 1. 4462 4462 | X2CrNiMoN22-5-3 |

| Duplex 2304 | URANUS 35N | — | S32304 | 1.4362 | X2CrNiN23-4 |

| SuperDuplex 4501 | ZERON 100 | F55 | S32760 | 1.4501 | X2CrNiMoCuWN25-7-4 |

| SuperDuplex 2507 | SAF 2507 — URANUS 47N | F53 | S32750 | 1.4410 | X2CrNiMoN25-7-4 |

| SuperDuplex 255 | URANUS 52N | — | S32550 — S32520 | 1.4507 | X2CrNiMoCuN25-6-3 |

Преимущество и применение Duplex и Super Duplex

К основному преимуществу дуплексных и супердуплексных сталей стоит отнести повышенный предел текучести по сравнению с простыми аустенитными марками стали.

Кроме того, сталь аустенитно-ферритного класса характеризуются:

- высокой механической прочностью;

- повышенной устойчивостью к точечной и щелевой коррозии;

- повышенной устойчивостью к коррозионному растрескиванию под напряжением;

- хорошей коррозионной стойкостью к сульфидному напряжению;

- хорошей свариваемостью;

- легкостью в обработке;

- низким тепловым расширением;

- высокими энергопоглащением и теплопроводностью;

- повышенной устойчивостью к коррозионной усталости;

- износостойкостью.

Стоит отметить, что за счет небольшого содержания дорогостоящего никеля в составе, цена дуплекс стали будет более доступной, что немаловажно для современной промышленности.

Дуплексная нержавеющая сталь нашла применение в тех случаях, когда предъявляются повышенные требования к коррозионной стойкости в агрессивных условиях.

Как отличная альтернатива простым аустенитным сталям дуплекс нашел широкое применение в:

- нефтегазовой промышленности;

- химической и пищевой промышленности;

- целлюлозно-бумажном производстве;

- энергетической отрасли;

- судостроении, машиностроении и авиации;

- производстве оборудования и аппаратуры для работы в серной и соляной кислотах;

- производстве оборудования для опреснения морской воды;

- производстве теплообменников, водонагревателей, роторов и сосудов, работающих под давлением;

- производстве ХотСтилостей и цистерн для транспортировки химической продукции;

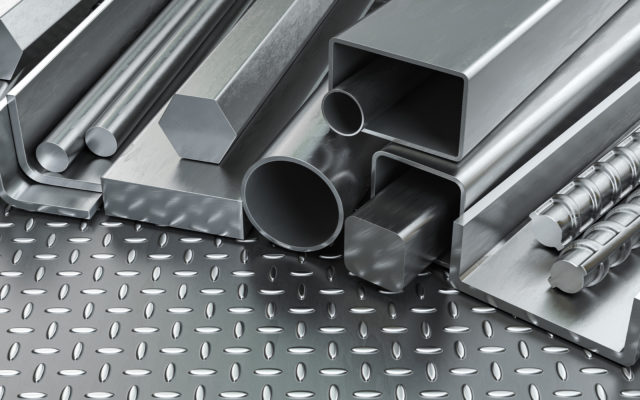

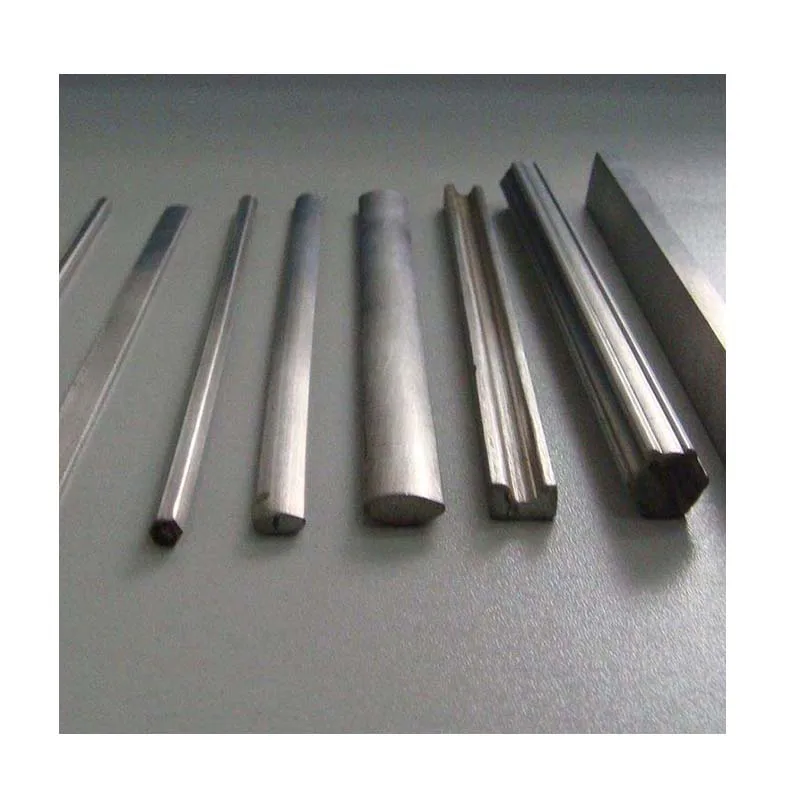

- изготовлении арматуры для металлоконструкций, листов, полос, слитков, проволоки и пр.

Также стали дуплекс и супердуплекс используют для пожарозащитных перегородок на нефтедобывающих платформах, работающих в морской воде.

Заказать и купить нержавеющие стали Duplex и Super Duplex Вы можете в нашей компании ХотСтил. Мы поставляем специальные стали ведущих европейских производителей и гарантируем их качество. Вся наша продукция соответствует мировым сертификатам и поставляется с соответствующей документацией.

Страница не найдена

Страница не найдена

-

О компании-

История -

Поставщики -

Вакансии -

События

-

-

Применение -

Продукция-

Узнать стоимость -

Подготовка образцов -

Оптические микроскопы -

Электронные микроскопы -

Анализаторы химического и фазового состава -

Механические испытания -

Твердомеры -

Физика поверхности -

Промышленная томография

-

-

Демо зал -

Конфигуратор -

Видео -

Контакты

Ферритная нержавеющая сталь: полезный обзор ферритной стали…

Что такое нержавеющая сталь?

Нержавеющая сталь отличается от других видов стали тем, что она содержит хром, никель и другие легирующие элементы, которые придают ей гораздо более высокую степень коррозионной стойкости. В мире нержавеющей стали существует ошеломляющее количество вариаций, в настоящее время доступно более 100 уникальных марок. Большинство этих марок относятся к пяти широким категориям:

В мире нержавеющей стали существует ошеломляющее количество вариаций, в настоящее время доступно более 100 уникальных марок. Большинство этих марок относятся к пяти широким категориям:

- Аустенитная нержавеющая сталь

- Ферритная нержавеющая сталь

- Мартенситная нержавеющая сталь

- Дуплексные марки

- Сплавы дисперсионно-твердеющей нержавеющей стали

Каждый из этих типов нержавеющей стали обладает уникальным набором металлургических свойств. Естественно, разные типы имеют разные сильные и слабые стороны с точки зрения потенциальных применений. В этой статье более подробно рассматривается ферритная нержавеющая сталь , приводятся некоторые основные сведения о том, как классифицируется ферритная сталь и что отличает ее от других разновидностей нержавеющей стали.

Что такое ферритная нержавеющая сталь?

Ферритная сталь представляет собой сплав нержавеющей стали, содержащий более 12% хрома, и отличается от других типов нержавеющей стали двумя важными аспектами: своим химическим составом и молекулярной структурой зерна. Вот некоторые из ключевых вещей, которые вы должны знать о каждом из этих различий.

Вот некоторые из ключевых вещей, которые вы должны знать о каждом из этих различий.

Ферритная нержавеющая сталь на самом деле определяется как хромированный незакаливаемый класс нержавеющих сплавов с содержанием хрома от 10,5% до 30% и содержанием углерода менее 0,20%. Эти стали практически не упрочняются термической обработкой и лишь слегка упрочняются холодной прокаткой. Некоторые марки ферритной нержавеющей стали:

- Type 409 Stainless Steel

- 430 Stainless Steel

- 430LI Stainless Steel

- 434 Stainless Steel

- 439 Stainless Steel

- Type 442 Stainless Steel

- 444 Stainless Steel

- 446 Stainless Steel

What is the Chemical Состав ферритной стали?

Как отмечалось выше, вся нержавеющая сталь включает в себя металл, известный как хром, который отличается своей твердостью, коррозионной стойкостью и исключительным блеском при полировке. Ферритные стали уникальны тем, что они обычно содержат более высокие уровни хрома, чем другие типы нержавеющей стали.

Например, один из самых распространенных типов аустенитной стали — так называемая нержавеющая сталь 18/10 — содержит 18% хрома, но в отличие от аустенитной стали не содержит никеля. Ферритные нержавеющие стали, напротив, могут содержать до 27 процентов хрома. Тем не менее, не все типы ферритной нержавеющей стали содержат такое большое количество хрома; у некоторых может быть даже меньше, чем у их аустенитных аналогов.

Более универсальное различие между ферритными и аустенитными нержавеющими сталями заключается в том, что ферритные стали содержат мало никеля или вообще не содержат его. Ферритные нержавеющие стали разделяют эту черту с мартенситными нержавеющими сталями, большинство из которых также содержат без никеля. Наконец, ферритные стали характеризуются тем, что они содержат лишь небольшое количество углерода.

О структуре ферритных зерен

Конкретный состав нержавеющей стали оказывает большое влияние на структуру металла на молекулярном уровне. Эти структуры даже дают названия различным типам нержавеющей стали. Другими словами, ферритные стали характеризуются тем, что они состоят из микроструктур, известных как феррит.

Эти структуры даже дают названия различным типам нержавеющей стали. Другими словами, ферритные стали характеризуются тем, что они состоят из микроструктур, известных как феррит.

Феррит представляет собой металлургическую фазу железа, в которой металлические легирующие элементы находятся в твердом растворе, а углерод практически нерастворим. Феррит практически отсутствует в закаленных мартенситных и аустенитных нержавеющих сталях, но его присутствие характерно для нержавеющих сталей. Также важно отметить, что отожженные мартенситные нержавеющие стали содержат феррит и карбид.

Не слишком углубляясь в химию образования металлов, вы должны понимать, что различные сплавы нержавеющей стали в первую очередь отличаются тем, где находится атом железа в каждом зерне. Ферритные стали имеют объемно-центрированную кубическую структуру зерна. Аустенитная и другие типы нержавеющей стали, напротив, имеют гранецентрированную структуру зерен.

Объемно-центрированное кубическое зерно отвечает за тот факт, что, в отличие от всех других типов нержавеющей стали, ферритные стали имеют магнитную природу. Это различие заключается в квантово-механическом аспекте микроструктуры металла — другими словами, в способе расположения электронов в сердцевине зерна металла.

Это различие заключается в квантово-механическом аспекте микроструктуры металла — другими словами, в способе расположения электронов в сердцевине зерна металла.

Характеристики ленты из ферритной нержавеющей стали

Теперь, когда у вас есть общее представление о том, чем сплавы ферритной стали отличаются от других разновидностей нержавеющей стали, вам, вероятно, интересно, как это влияет на характеристики ферритной стали. Есть пять важных характеристик, о которых следует знать.

Сталь с устойчивостью к коррозионному растрескиванию под напряжением

Коррозионное растрескивание под напряжением (SCC) является распространенной формой деградации стали, вызванной сочетанием растягивающего напряжения и агрессивной среды. Аустенитные нержавеющие стали особенно уязвимы к SCC при воздействии хлоридов. Однако микроструктура, присутствующая в ферритных сталях, придает им высокую степень устойчивости к SCC, что делает их отличным выбором для использования в средах, где будут присутствовать хлориды.

Нержавеющая сталь с хорошей пластичностью и формуемостью

Углерод — это то, что придает стали твердость, но углерод также делает сталь более хрупкой и менее пластичной. Поскольку ферритная сталь содержит низкий уровень углерода — всего 0,03 процента — она, как правило, обладает пластичностью выше среднего. В результате ферритные стали могут подвергаться экстенсивной обработке без риска ослабления.

Низкое содержание углерода в ферритных сталях также придает им отличные свойства формуемости, что означает, что им можно придавать различные формы без возникновения таких проблем, как образование шейки или растрескивание.

Преимущества низкоуглеродистого состава ферритной стали сопряжены с определенными компромиссами, о которых следует знать. Например, ферритные стали нельзя упрочнить термической обработкой. Кроме того, некоторые виды ферритных сталей могут иметь проблемы при сварке, например нежелательное растрескивание в зоне термического воздействия.

Типы нержавеющей стали с низким тепловым расширением

Другим важным преимуществом ферритных сталей является их естественно низкий коэффициент теплового расширения. Это просто указывает на тот факт, что ферритные стали будут подвергаться меньшему расширению при нагревании. Вместо этого металл будет гораздо легче сохранять свои фиксированные размеры. Как вы понимаете, это свойство особенно важно для металлов, которые будут использоваться для высокотемпературных применений.

Это просто указывает на тот факт, что ферритные стали будут подвергаться меньшему расширению при нагревании. Вместо этого металл будет гораздо легче сохранять свои фиксированные размеры. Как вы понимаете, это свойство особенно важно для металлов, которые будут использоваться для высокотемпературных применений.

Нержавеющая сталь, известная своей высокой теплопроводностью

Ферритные стали демонстрируют превосходные свойства теплопроводности, что означает, что они позволяют теплу эффективно проходить через них. В результате ферритные стали являются популярным выбором для теплообменников печей и котлов, а также для других применений, связанных с передачей тепла.

Нержавеющая сталь с высокой стойкостью к окислению

Наконец, ферритная нержавеющая сталь демонстрирует выдающуюся степень устойчивости к окислению, особенно при высоких температурах. Это сопротивление связано с образованием защитной пленки оксида хрома на поверхности стали. Производители могут еще больше повысить стойкость к окислению, включив алюминий и/или кремний при производстве ферритной стали.

Что такое ферросплав?

Вы могли слышать термин «ферросплав» в своих путешествиях как производитель или человек, обычно работающий с металлами, но что он означает? Ферросплав представляет собой железосодержащий продукт, не относящийся к так называемым сталям, который содержит значительное количество одного или нескольких легирующих элементов. Такими элементами могут быть марганец, кремний, фосфор, ванадий, хром, ферромарганец, феррофосфор и т. д. В основном эти сплавы используются для добавления соответствующих легирующих элементов в расплавленную сталь.

Пять групп ферритных нержавеющих сталей

Ферритные нержавеющие стали можно разделить на пять групп, различающихся в зависимости от точного количества содержащихся в них различных металлов, а также их характеристик.

Ферритные стали группы 1 относятся к наименее дорогим видам нержавеющей стали. В них очень низкий уровень хрома, а это означает, что со временем на них обычно накапливается слой локализованной поверхностной ржавчины.

Ферритные стали группы 2 являются наиболее часто встречающейся разновидностью. Эти стали с более высоким содержанием хрома обладают большей коррозионной стойкостью. Ферритные стали группы 2 обычно используются для внутренней техники и строительных элементов.

Ферритные стали группы 3 отличаются простотой сварки и формовки, что расширяет область их применения.

Ферритные нержавеющие стали группы 4 содержат большее количество молибдена, что дополнительно повышает их коррозионную стойкость. В результате этот тип стали часто используется для изделий с высокой влажностью, таких как резервуары для горячей воды и выхлопные системы.

Наконец, ферритные стали группы 5 содержат наибольшее количество хрома, что придает им степень коррозионной стойкости, не уступающую некоторым другим металлам.

Не существует одной нержавеющей стали для решения всех задач. Вместо этого вы должны выбрать марку стали, наиболее подходящую для вашего конкретного применения. Для получения помощи в выборе нужного сорта полосы или проволоки из нержавеющей стали для вашего следующего проекта, пожалуйста, свяжитесь с отраслевыми экспертами Ulbrich Stainless Steels & Special Metals.

Для получения помощи в выборе нужного сорта полосы или проволоки из нержавеющей стали для вашего следующего проекта, пожалуйста, свяжитесь с отраслевыми экспертами Ulbrich Stainless Steels & Special Metals.

Содержание феррита в аустенитных нержавеющих сталях

polski (польский)Nederlands (голландский)Italiano (итальянский)Français (французский)Español (испанский)EnglishDeutsch (немецкий)Čeština (чешский)

Контакт

Основные нержавеющие материалы серии 300, такие как 304L и 316L, имеют аустенитную микроструктуру и не обладают магнитными свойствами. В отожженном состоянии они практически не содержат феррита, который обладает магнитными свойствами. Литые изделия из этих сплавов обычно содержат некоторое количество феррита. Эти сплавы также образуют некоторое количество феррита при холодной обработке или нагартовке. В обоих случаях продукты будут демонстрировать магнитную склонность. Феррит может отрицательно сказаться на коррозионной стойкости в некоторых средах. Существуют также приложения, в которых магнитные характеристики влияют на характеристики конечного продукта.

Существуют также приложения, в которых магнитные характеристики влияют на характеристики конечного продукта.

Содержание феррита в отлитом сплаве можно контролировать с помощью состава сплава. Углерод, азот, никель и марганец являются сильными аустенитообразователями, и увеличение их содержания в сплаве снизит склонность к образованию феррита. Существует несколько различных методов прогнозирования содержания феррита, но одним из наиболее распространенных является диаграмма Делонга. Феррит снижает склонность стали к затвердеванию при охлаждении. Отливки 304 (CF8) нередко содержат от 8% до 20% феррита. Состав литого слитка из кованой нержавеющей стали 304 также сбалансирован, чтобы содержать от 1% до 6% феррита, поскольку это снижает вероятность растрескивания во время ковки или горячей обработки.

Отжиг на твердый раствор растворяет большую часть феррита, оставшегося в результате затвердевания слитка. Поскольку отливки сбалансированы, чтобы иметь большее количество феррита, отжиг не преобразует весь феррит в аустенит. Однако в отожженном деформируемом изделии феррита останется мало или совсем не останется.

Однако в отожженном деформируемом изделии феррита останется мало или совсем не останется.

Диаграмма Делонга также позволяет предсказать количество феррита, которое может присутствовать в наплавленном наплавленном изделии. Составление графика состава кованой плиты или стержня покажет, сколько феррита могло бы присутствовать, если бы материал был переплавлен (т. е. сварка), но это не является достоверным показателем содержания феррита в отожженном изделии. Содержание феррита в реальном изделии можно определить с помощью кропотливого металлографического исследования или с помощью чувствительных магнитных приборов в лабораторных условиях (магнитная проницаемость). Однако в большинстве случаев использование сравнительных калиброванных магнитов позволяет установить примерное содержание феррита в пределах от 0,5% до 1%. Испытание стандартных отожженных 304, 316, 309и 310 дает значения 2% или меньше. Содержание феррита обычно составляет менее 0,5%.

Следует также отметить, что соответствующие присадочные металлы, используемые для соединения этих сплавов, также будут иметь более высокое содержание феррита.