Содержание

состав, свойства, маркировка и применение

Нержавеющая сталь представляет собой сплав, состоящий из железа и добавок углерода. Эти элементы считаются основными. Помимо них в сплаве присутствуют лигирующие вещества, которые придают ему дополнительные свойства. В качестве основной добавки используется хром. Он должен присутствовать в коррозийном сплаве в количестве не меньшим 10,5 процентов. Никель также является основополагающим элементом, который регулирует технические характеристики.

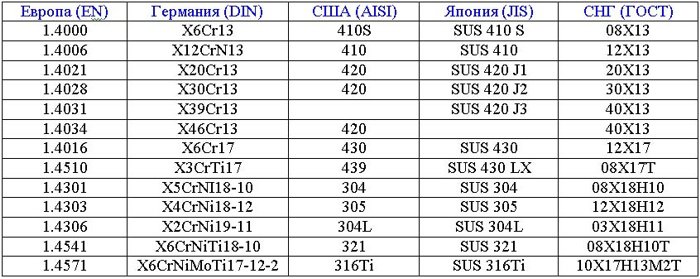

Таблица марок аустенитных сталей по ГОСТу и AISI, их основные области применения

| Марка по ГОСТу 5632 | Марка по AISI | Области применения |

| 12Х18Н10Т | 321 | Технологические линии химической индустрии и предприятий нефтепереработки |

| 08Х18Н10 | 304 | Технологические трубопроводные системы в химической и пищевой индустрии, ограниченный ассортимент посуды, не включающий изделия для горячей обработки пищи |

| 08Х17Н13М2 | 316 | Технологическое оборудование химической индустрии, использование в качестве «пищевого» материала |

| 12Х15Г9НД | 201 | Емкости и трубопроводы, контактирующие с органическими кислотами и умеренно агрессивными средами |

Методы классификации нержавеющей стали

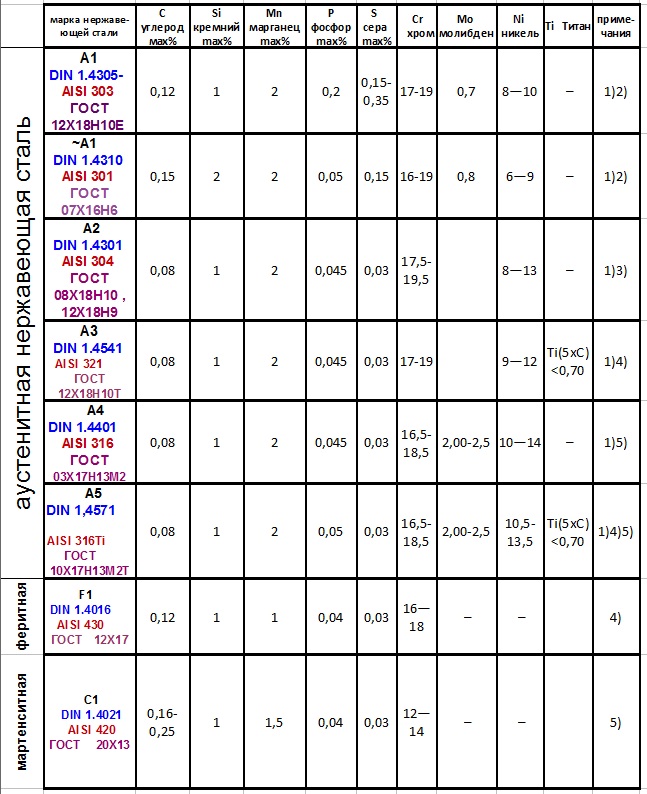

В зависимости от количества разнообразных добавок проводится классификация сталей по структуре. Выделяются следующие виды:

Выделяются следующие виды:

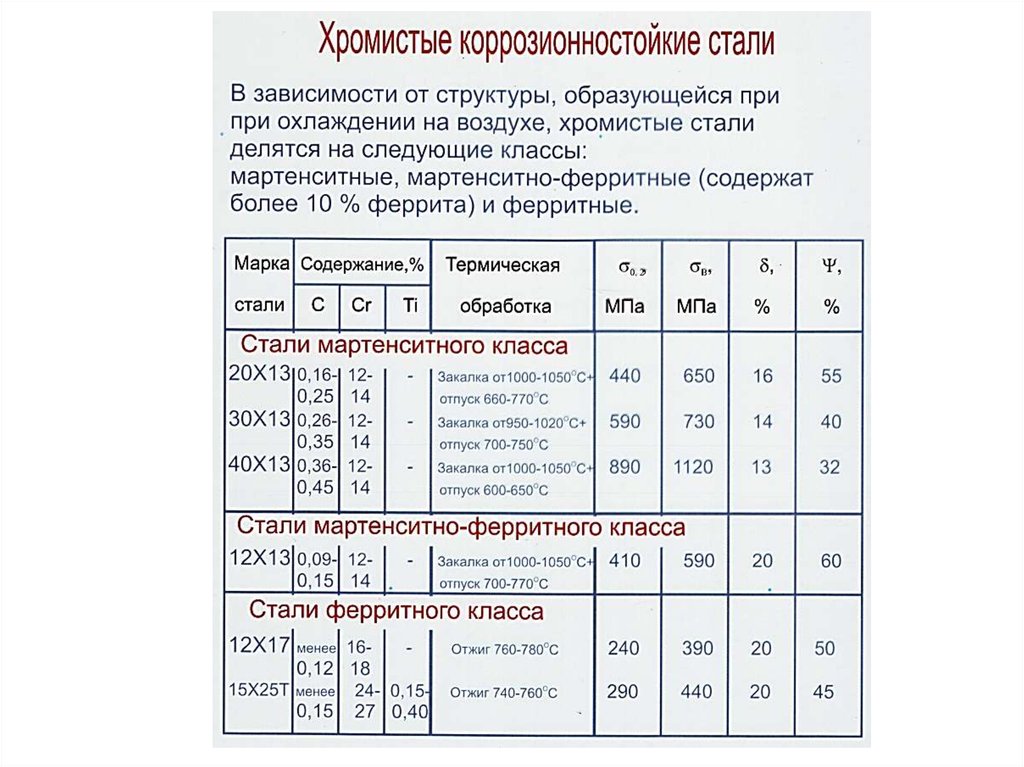

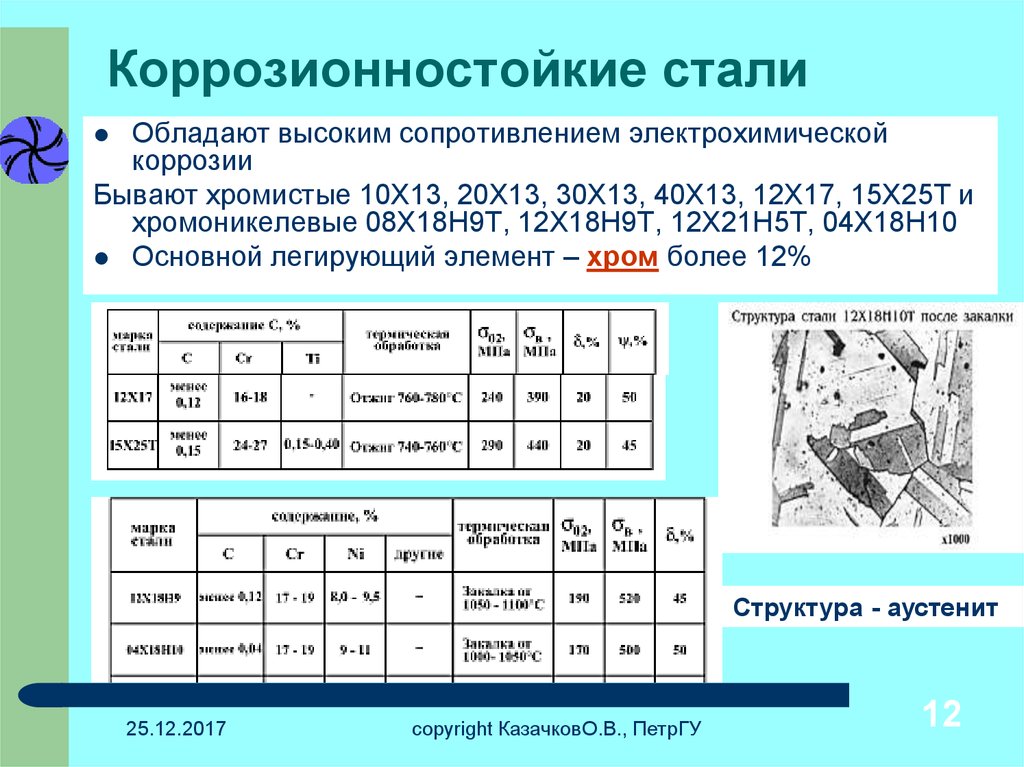

Ферритная. Малоуглеродистая сталь с содержанием данного элемента до 0,15 процентов. Хрома в таком составе должно быть до 30 процентов. Сплав обладает высокой пластичностью и прочностью. Относится к классу ферромагнитных. Хорошо переносит холодную деформацию. В основном обрабатывается отжигом, который снимает наклеп. Данный процесс придает стали стойкость к коррозии.

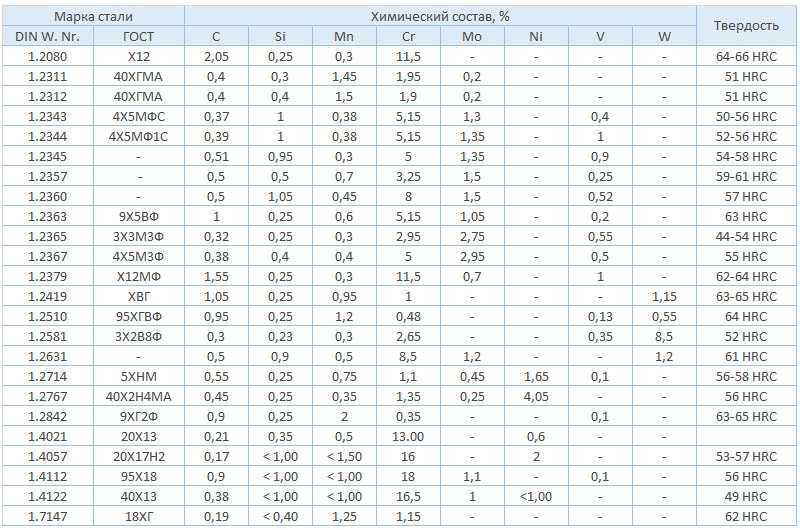

Мартенситная. Содержание углерода у этой марки составляет до 0,5 процента, хрома до 17 процентов. Структура сплава получается вследствие закалки и последующего отпуска. Она обладает свойством устойчивости к коррозии, стойкостью, повышенной твердостью, упругостью. Используется для изготовления деталей, которые предназначены для работы в агрессивных средах.

Аустенитная. Это целый класс сталей, для которых характерна повышенная стойкость к коррозии и пластичность в различных состояниях. Хорошо подвергается обработке и сварке. Данный класс делится на два подкласса, к которым относятся стабилизированные и нестабилизированные стали. В стабилизированные марки добавляется титан и ниобий, которые укрепляют кристаллическую решетку и защищают ее от коррозии.

В стабилизированные марки добавляется титан и ниобий, которые укрепляют кристаллическую решетку и защищают ее от коррозии.

Таблица марок нержавеющих сталей ферритного класса по ГОСТу и AISI, основные сферы использования

| Марка по ГОСТу 5632 | Марка по AISI | Области применения |

| 08Х13 | 409 | Столовые приборы |

| 12Х13 | 410 | Емкости для жидких алкогольсодержащих продуктов |

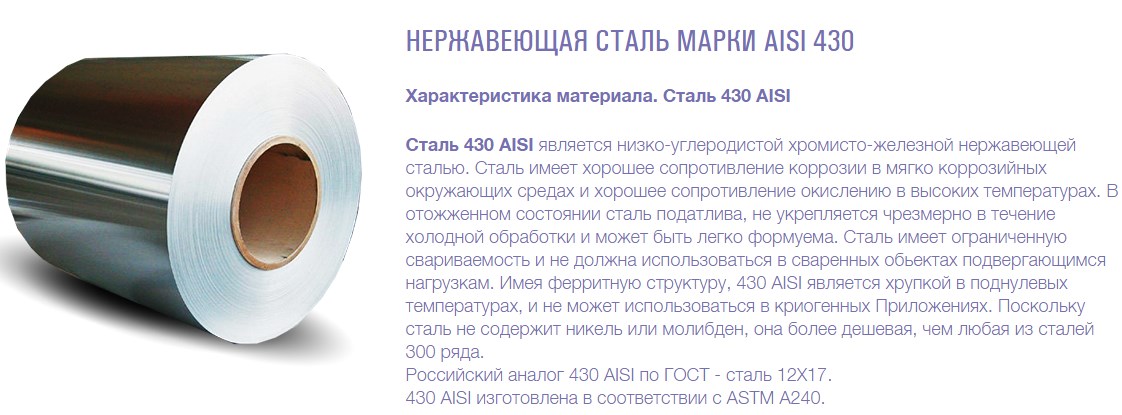

| 12Х17 | 430 | Емкости для высокотемпературной обработки пищевой продукции |

Наиболее популярные марки и сферы их применения нержавеющей стали

Все марки нержавеющей стали можно разделить на несколько типов: 200-я, 300-я, 400-я. К каждому из этих классов относится несколько разновидностей. К 200-й относится марка AISI 201. Она практически не отличается от классов выше, но немного уступает им по своим антикоррозийным свойствам. Однако, имеет весьма существенное отличие в цене. К 300-й серии относятся такие марки:

К каждому из этих классов относится несколько разновидностей. К 200-й относится марка AISI 201. Она практически не отличается от классов выше, но немного уступает им по своим антикоррозийным свойствам. Однако, имеет весьма существенное отличие в цене. К 300-й серии относятся такие марки:

AISI 304. Хорошо сваривается. Нашла широкое применение в пищевой промышленности.

AISI 316. От предыдущей марки отличается тем, что в ее состав входит молибден (2%), это делает сталь более устойчивой к коррозии. Способна сохранять свои свойства под воздействием высоких температур и кислотных сред. Используется в судостроительной, химической и нефтегазовой промышленности.

AISI 316T. В данной стали присутствует титан, который дает возможность использовать изделия при высоких температурах и под воздействием хлорид-ионов. Применяется в химической, газовой и пищевой промышленности.

AISI 321. Содержит большое количество титана. По этой причине способна переносить высокие температуры до 800 градусов. Хорошо подвергается сваркой. Из нее изготавливаются бесшовные трубы.

Хорошо подвергается сваркой. Из нее изготавливаются бесшовные трубы.

400-я серия отличается тем, что в ней практически отсутствуют посторонние элементы. Все они заменяется содержанием большого количества хрома. Углерод в данной стали присутствует в минимальных количествах. Сплав очень пластичен и хорошо сваривается. Сталь данного класса представлена маркой AISI 430.

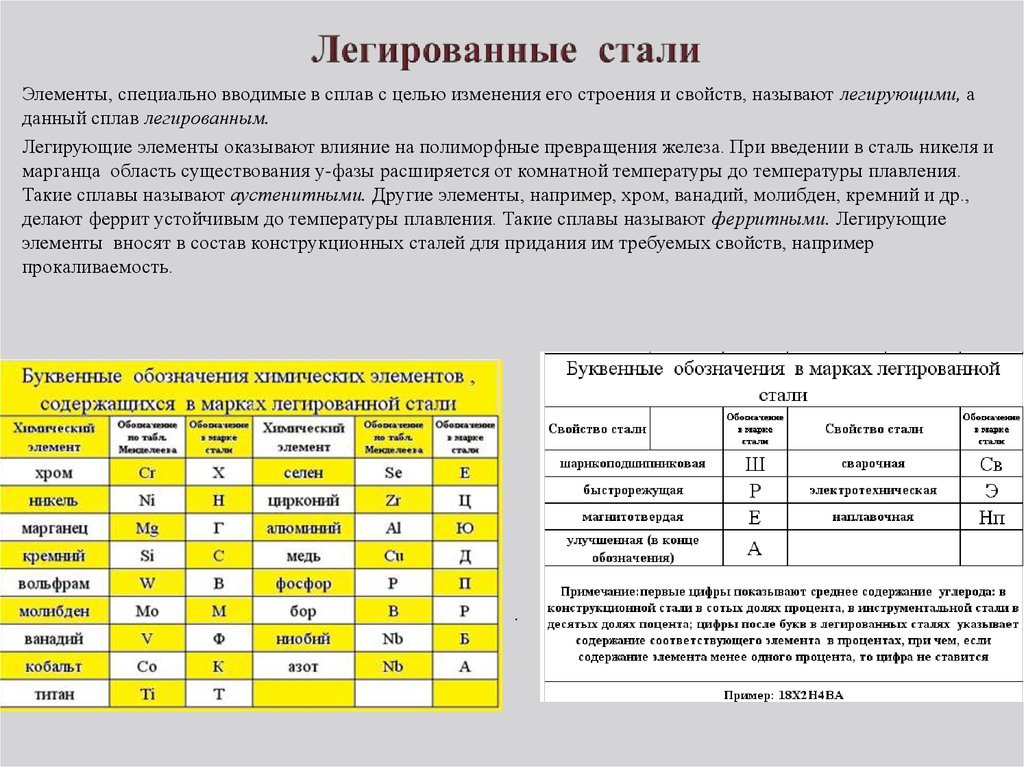

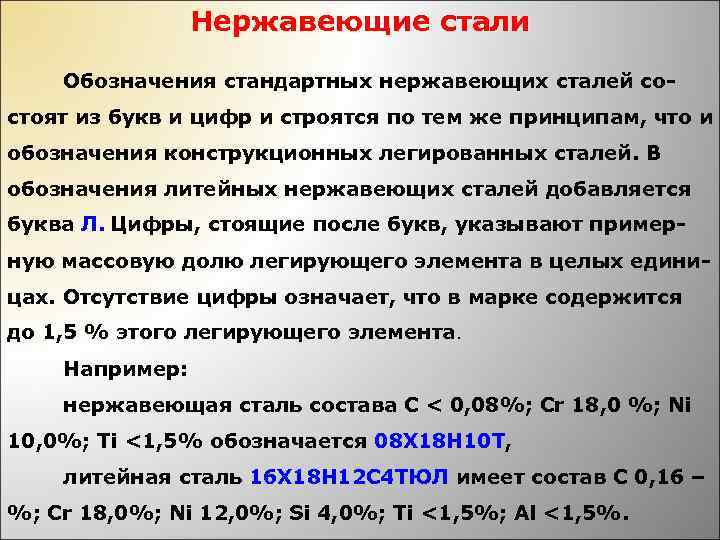

Правила маркировки нержавеющей стали

При маркировке создается обозначение, которое содержит цифры и буквы. Первое двузначное число указывает на наличие углерода и его количество. После этого значения идут буквы, которые показывают наличие лигирующих добавок. После указания этих элементов в виде цифры указывается их количество с округлением до целого числа. В случае, когда это число составляет 1-1,5 процента цифра будет отсутствовать.

Как расшифровать маркировку

Каждая буква, которая содержится в маркировке стали имеет свое определенное значение:

- Х – содержание хрома;

- Н – содержание никеля;

- Т – содержание титана;

- В – содержание вольфрама;

- Г – содержание марганца;

- Д – содержание меди;

- М – присутствие молибдена.

В каких сферах применимы свойства нержавеющей стали

Нержавеющая сталь обладает высокими антикоррозийными свойствами, которые позволяют ее применять при изготовлении различного рода деталей, которые предназначены для эксплуатации в неблагоприятных условиях. Она используется практически во всех сферах производства: в химической, пищевой, авиационной промышленности, электроэнергетике, транспортном машиностроении. Некоторые марки способны сохранять свои свойства даже под воздействием высоких температур, которые доходят до 800 градусов.

Внимание! Если Вы обнаружили ошибку на сайте, то выделите ее и нажмите Ctrl+Enter.

|

| ||||||||||

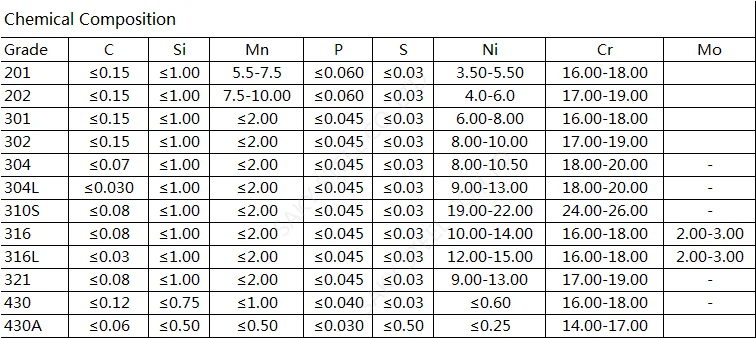

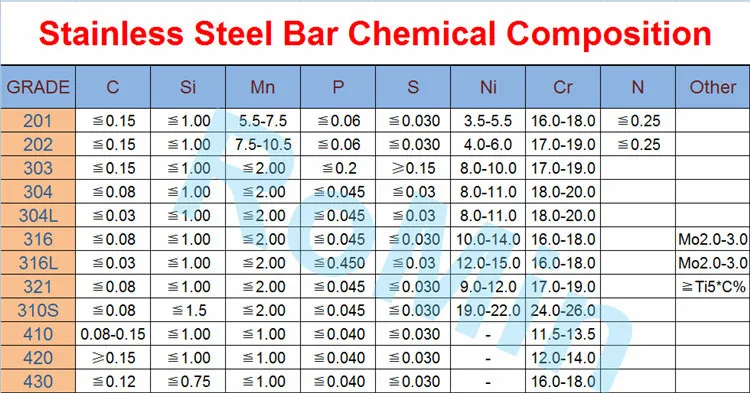

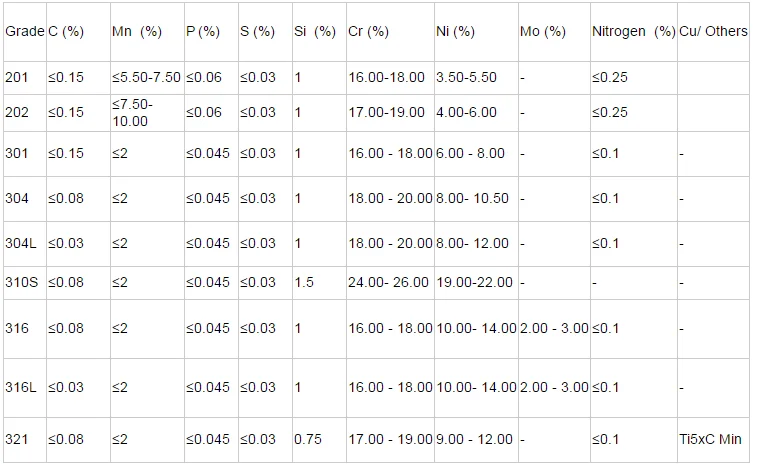

Таблица химического состава нержавеющей стали

Элементный химический состав нержавеющей стали в основном состоит из железа (Fe) и хрома (Cr), другие легирующие элементы в химическом составе также включают углерод (C), кремний (Si), марганец (Mn), фосфор (P) , сера (S), никель (Ni), молибден (Mo), титан (Ti), азот (N) и медь (Cu) и т. д. Только когда процентный состав Cr достигает определенного значения, сталь обладает коррозионной стойкостью. . Следовательно, металл из нержавеющей стали обычно имеет содержание хрома не менее 10,5%.

д. Только когда процентный состав Cr достигает определенного значения, сталь обладает коррозионной стойкостью. . Следовательно, металл из нержавеющей стали обычно имеет содержание хрома не менее 10,5%.

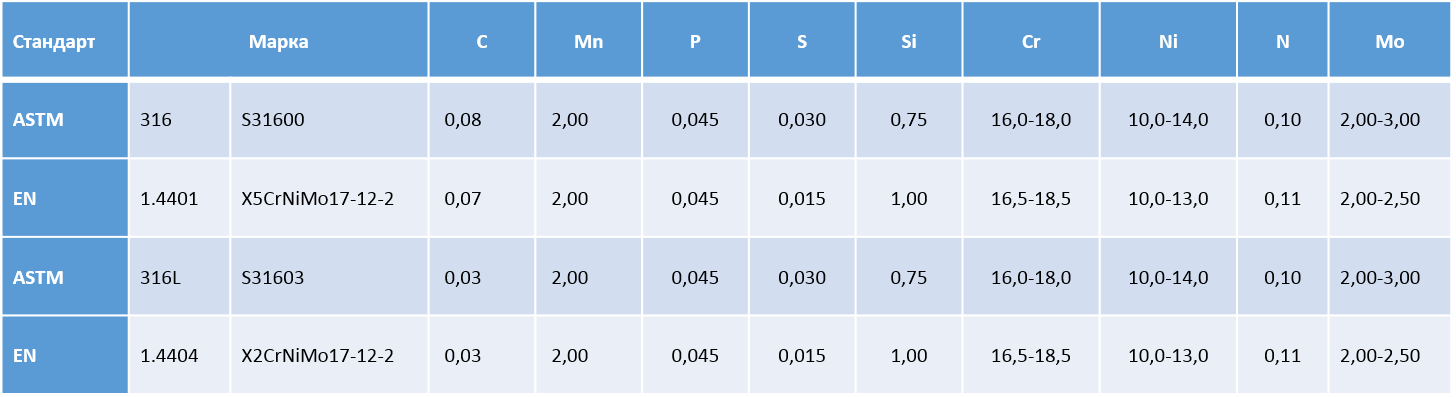

В следующей таблице приведен химический состав сплавов из нержавеющей стали, включая аустенитную нержавеющую сталь 304, 304L 316, 316L, 321, 303, 302, 301, 904L, 201 и т. д., мартенситную нержавеющую сталь 440А, 440В, 440С, 420 и т. д. , ферритная нержавеющая сталь 430, дуплексная нержавеющая сталь 2205, 2507, 329 и т. д.

Примечание: Максимум « ≤ », если не указан диапазон (Мин-Макс) или минимум (≥).

| Таблица химического состава нержавеющей стали, процентное содержание (%) | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Нержавеющая сталь | С, ≤ | Мн, ≤ | П, ≤ | С, ≤ | Si, ≤ | Кр | Ni | Пн | Н, ≤ | Другие элементы, ≤ |

| 304 | 0,08 | 2,00 | 0,045 | 0,03 | 1,00 | 18,0-20,0 | 8,0-11,0 | – | – | – |

| 304л | 0,03 | 2,00 | 0,045 | 0,03 | 1,00 | 18,0-20,0 | 8,0-12,0 | – | – | – |

| 316 | 0,08 | 2,00 | 0,045 | 0,030 | 1,00 | 16,0-18,0 | 10,0-14,0 | 2. 00-3.00 00-3.00 | – | – |

| 316л | 0,03 | 2,00 | 0,045 | 0,030 | 1,00 | 16,0-18,0 | 10,0-14,0 | 2.00-3.00 | – | – |

| 321 | 0,08 | 2,00 | 0,045 | 0,03 | 1,00 | 17,0-19,0 | 9,0-12,0 | – | 0,10 | ≥ Ti 5×(C+N), ≤ 0,70 |

| 201 | 0,15 | 5,50-7,50 | 0,06 | 0,03 | 1,00 | 16,0-18,0 | 3,5-5,5 | – | 0,25 | – |

| 202 | 0,15 | 7.50-10.00 | 0,06 | 0,03 | 1,00 | 17,0-19,0 | 4,0-6,0 | – | 0,25 | – |

| 205 | 0,12-0,25 | 14,0-15,5 | 0,06 | 0,03 | 1,00 | 16,5-18,0 | 1,0-1,7 | – | 0,32-0,40 | – |

| 301 | 0,15 | 2,00 | 0,045 | 0,03 | 1,00 | 16,0-18,0 | 6,0-8,0 | – | 0,10 | – |

| 301л | 0,03 | 2,00 | 0,045 | 0,03 | 1,00 | 16,0-18,0 | 6,0-8,0 | – | 0,20 | – |

| 301ЛН | 0,03 | 2,00 | 0,045 | 0,03 | 1,00 | 16,0-18,0 | 6,0-8,0 | – | 0,07-0,20 | – |

| 302 | 0,15 | 2,00 | 0,045 | 0,03 | 0,75 | 17,0-19,0 | 8,0-10,0 | – | 0,10 | – |

| 302Б | 0,15 | 2,00 | 0,045 | 0,03 | 2. 00-3.00 00-3.00 | 17,0-19,0 | 8,0-10,0 | – | 0,10 | – |

| 303 | 0,15 | 2,00 | 0,2 | ≥0,15 | 1,00 | 17,0-19,0 | 8,0-10,0 | – | – | – |

| 303Se | 0,15 | 2,00 | 0,2 | 0,06 | 1,00 | 17,0-19,0 | 8,0-10,0 | – | – | Се 0,15 |

| 304Х | 0,04-0,10 | 2,00 | 0,045 | 0,03 | 0,75 | 18,0-20,0 | 8,0-10,5 | – | – | – |

| 304Н | 0,08 | 2,00 | 0,045 | 0,03 | 1,00 | 18,0-20,0 | 8,0-11,0 | – | 0,10-0,16 | – |

| 304ЛН | 0,03 | 2,00 | 0,045 | 0,03 | 1,00 | 18,0-20,0 | 8,0-11,0 | – | 0,10-0,16 | – |

| 305 | 0,12 | 2,00 | 0,045 | 0,03 | 1,00 | 17,0-19,0 | 11,0-13,0 | – | – | – |

| 308 | 0,08 | 2,00 | 0,045 | 0,03 | 1,00 | 19. 0-21.0 0-21.0 | 10,0-12,0 | – | – | – |

| 309 | 0,2 | 2,00 | 0,045 | 0,03 | 1,00 | 22,0-24,0 | 12,0-15,0 | – | – | – |

| 309С | 0,08 | 2,00 | 0,045 | 0,03 | 1,00 | 22,0-24,0 | 12,0-15,0 | – | – | – |

| 309Х | 0,04-0,10 | 2,00 | 0,045 | 0,03 | 0,75 | 22,0-24,0 | 12,0-15,0 | – | – | – |

| 309КБ | 0,08 | 2,00 | 0,045 | 0,03 | 1,00 | 22,0-24,0 | 12,0-16,0 | – | – | ≥ Cb 10 x C, ≤1,10 |

| 309HCb | 0,04-0,10 | 2,00 | 0,045 | 0,03 | 0,75 | 22,0-24,0 | 12,0-16,0 | – | – | ≥ Cb 10 x C, ≤1,10 |

| 310 | 0,25 | 2,00 | 0,045 | 0,03 | 1,5 | 24,0-26,0 | 19,0-22,0 | – | – | – |

| 310С | 0,08 | 2,00 | 0,045 | 0,03 | 1,5 | 24,0-26,0 | 19,0-22,0 | – | – | – |

| 310Х | 0,04-0,10 | 2,00 | 0,045 | 0,03 | 0,75 | 24,0-26,0 | 19,0-22,0 | – | – | – |

| 310КБ | 0,08 | 2,00 | 0,045 | 0,03 | 1,5 | 24,0-26,0 | 19,0-22,0 | – | – | ≥ Cb 10 x C, ≤ 1,10 |

| 310 МЛН | 0,02 | 2,00 | 0,03 | 0,01 | 0,5 | 24,0-26,0 | 20,5-23,5 | 1,60-2,60 | 0,09-0,15 | – |

| 314 | 0,25 | 2,00 | 0,045 | 0,03 | 1,50-3,00 | 23,0-26,0 | 19,0-22,0 | – | – | – |

| 316Н | 0,04-0,10 | 2,00 | 0,045 | 0,03 | 0,75 | 16,0-18,0 | 10,0-14,0 | 2. 00-3.00 00-3.00 | – | – |

| 316Ти | 0,08 | 2,00 | 0,045 | 0,03 | 1,00 | 16,0-18,0 | 10,0-14,0 | 2.00-3.00 | 0,1 | ≥ Ti 5 × (C + N), ≤0,70 |

| 316КБ | 0,08 | 2,00 | 0,045 | 0,03 | 1,00 | 16,0-18,0 | 10,0-14,0 | 2.00-3.00 | 0,1 | ≥ Cb 10 × C, ≤ 1,10 |

| 316Н | 0,08 | 2,00 | 0,045 | 0,03 | 1,00 | 16,0-18,0 | 10,0-14,0 | 2.00-3.00 | 0,10-0,16 | – |

| 316ЛН | 0,03 | 2,00 | 0,045 | 0,03 | 1,00 | 16,0-18,0 | 10,0-13,0 | 2.00-3.00 | 0,10-0,16 | – |

| 317 | 0,08 | 2,00 | 0,045 | 0,03 | 1,00 | 18,0-20,0 | 11,0-15,0 | 3,0-4,0 | 0,1 | – |

| 317л | 0,03 | 2,00 | 0,045 | 0,03 | 0,75 | 18,0-20,0 | 11,0-15,0 | 3,0-4,0 | 0,1 | – |

| 317LM | 0,03 | 2,00 | 0,045 | 0,03 | 0,75 | 18,0-20,0 | 13,5-17,5 | 4,0-5,0 | 0,2 | – |

| 317ЛМН | 0,03 | 2,00 | 0,045 | 0,03 | 0,75 | 17,0-20,0 | 13,5-17,5 | 4,0-5,0 | 0,10-0,20 | – |

| 317ЛН | 0,03 | 2,00 | 0,045 | 0,03 | 0,75 | 18,0-20,0 | 11,0-15,0 | 3,0-4,0 | 0,10-0,22 | – |

| 321 | 0,08 | 2,00 | 0,045 | 0,03 | 1,00 | 17,0-19,0 | 9,0-12,0 | – | 0,1 | ≥ Ti 5 × (C + N), ≤ 0,70 |

| 321Н | 0,04-0,10 | 2,00 | 0,045 | 0,03 | 0,75 | 17,0-19,0 | 9,0-12,0 | – | – | ≥ Ti 4 × (C + N), ≤ 0,70 |

| 334 | 0,08 | 1,00 | 0,03 | 0,015 | 1,00 | 18,0-20,0 | 19. 0-21.0 0-21.0 | – | – | Алюминий 0,15-0,60, Титан 0,15-0,60 |

| 347 | 0,08 | 2,00 | 0,045 | 0,03 | 1,00 | 17,0-19,0 | 9,0-12,0 | – | – | ≥ Cb 10 × C, ≤ 1,00 |

| 347Н | 0,04-0,10 | 2,00 | 0,045 | 0,03 | 0,75 | 17,0-19,0 | 9,0-13,0 | – | – | ≥ Cb 8 × C, ≤ 1,00 |

| 347ЛН | 0,005-0,020 | 2,00 | 0,045 | 0,03 | 1,00 | 17,0-19,0 | 9,0-13,0 | – | 0,06-0,10 | Cb 0,20-0,50, 15 × C ≥ |

| 348 | 0,08 | 2,00 | 0,045 | 0,03 | 1,00 | 17,0-19,0 | 9,0-12,0 | – | – | Cb 10×C-1,10, Ta 0,10, Co 0,20 |

| 348Н | 0,04-0,10 | 2,00 | 0,045 | 0,03 | 0,75 | 17,0-19,0 | 9,0-13,0 | – | – | (Cb + Ta) 8×C ≥ , 1,00 ≤, Ta 0,10, Co 0,20 |

| 2205 | 0,03 | 2,00 | 0,03 | 0,02 | 1,00 | 22,0-23,0 | 4,5-6,5 | 3,0–3,5 | 0,14-0,20 | – |

| 2304 | 0,03 | 2,5 | 0,04 | 0,03 | 1,00 | 21,5-24,5 | 3,0-5,5 | 0,05-0,60 | 0,05-0,60 | – |

| 255 | 0,04 | 1,5 | 0,04 | 0,03 | 1,00 | 24,0-27,0 | 4,5-6,5 | 2,9-3,9 | 0,10-0,25 | Медь 1,50-2,50 |

| 2507 | 0,03 | 1,2 | 0,035 | 0,02 | 0,8 | 24,0-26,0 | 6,0-8,0 | 3,0-5,0 | 0,24-0,32 | Cu ≤0,50 |

| 329 | 0,08 | 1,00 | 0,04 | 0,03 | 0,75 | 23,0-28,0 | 2,0-5,00 | 1,00-2,00 | – | – |

| 403 | 0,15 | 1,00 | 0,04 | 0,03 | 0,5 | 11,5-13,0 | – | – | – | – |

| 405 | 0,08 | 1,00 | 0,04 | 0,03 | 1,00 | 11,5-14,5 | ≤0,5 | – | – | Ал 0,10-0,30 |

| 410 | 0,08-0,15 | 1,00 | 0,04 | 0,03 | 1,00 | 11,5-13,5 | – | – | – | – |

| 410С | 0,08 | 1,00 | 0,04 | 0,03 | 1,00 | 11,5-13,5 | ≤0,6 | – | – | – |

| 414 | 0,15 | 1,00 | 0,04 | 0,03 | 1,00 | 11,5-13,5 | 1,25-2,50 | – | – | – |

| 416 | 0,15 | 1,25 | 0,06 | ≥0,15 | 1,00 | 12,0-14,0 | – | – | – | – |

| 416Se | 0,15 | 1,25 | 0,06 | ≥0,06 | 1,00 | 12,0-14,0 | – | – | – | Се 0,15 |

| 420 | 0,15, ≥ | 1,00 | 0,04 | 0,03 | 1,00 | 12,0-14,0 | – | – | – | – |

| 420Ф | 0,30-0,40 | 1,25 | 0,06 | ≥0,15 | 1,00 | 12,0-14,0 | ≤0,5 | – | – | Медь 0,60 |

| 420FSe | 0,20-0,40 | 1,25 | 0,06 | 0,15 | 1,00 | 12,0-14,0 | ≤0,5 | – | – | Se 0,15; Cu 0,60 |

| 422 | 0,20-0,25 | 0,50-1,00 | 0,025 | 0,025 | 0,5 | 11,0-12,5 | 0,50-1,00 | 0,90-1,25 | – | В (0,20-0,30), Вт (0,90-1,25) |

| 429 | 0,12 | 1,00 | 0,04 | 0,03 | 1,00 | 14,0-16,0 | – | – | – | – |

| 430 | 0,12 | 1,00 | 0,04 | 0,03 | 1,00 | 16,0-18,0 | – | – | – | – |

| 430F | 0,12 | 1,25 | 0,06 | ≥0,15 | 1,00 | 16,0-18,0 | – | – | – | – |

| 430FSe | 0,12 | 1,25 | 0,06 | 0,06 | 1,00 | 16,0-18,0 | – | – | – | Се 0,15 |

| 439 | 0,03 | 1,00 | 0,04 | 0,03 | 1,00 | 17,0-19,0 | ≤0,5 | – | 0,03 | ≥ Ti [0,20+4(C+N)], ≤ 1,10; Ал 0,15 |

| 431 | 0,2 | 1,00 | 0,04 | 0,03 | 1,00 | 15,0-17,0 | 1,25-2,50 | – | – | – |

| 434 | 0,12 | 1,00 | 0,04 | 0,03 | 1,00 | 16,0-18,0 | – | 0,75-1,25 | – | |

| 436 | 0,12 | 1,00 | 0,04 | 0,03 | 1,00 | 16,0-18,0 | – | 0,75-1,25 | – | ≥ Cb 5×C, ≤ 0,80 |

| 440А | 0,60-0,75 | 1,00 | 0,04 | 0,03 | 1,00 | 16,0-18,0 | – | ≤0,75 | – | – |

| 440Б | 0,75-0,95 | 1,00 | 0,04 | 0,03 | 1,00 | 16,0-18,0 | – | ≤0,75 | – | – |

| 440С | 0,95-1,20 | 1,00 | 0,04 | 0,03 | 1,00 | 16,0-18,0 | – | ≤0,75 | – | – |

| 440Ф | 0,95-1,20 | 1,25 | 0,06 | 0,15 | 1,00 | 16,0-18,0 | ≤0,5 | – | – | Cu ≤0,60 |

| 440FSe | 0,95-1,20 | 1,25 | 0,06 | 0,06 | 1,00 | 16,0-18,0 | ≤0,5 | – | – | Se ≤0,15; Cu ≤0,60 |

| 442 | 0,2 | 1,00 | 0,04 | 0,04 | 1,00 | 18,0-23,0 | ≤0,6 | – | – | |

| 444 | 0,025 | 1,00 | 0,04 | 0,03 | 1,00 | 17,5-19,5 | ≤1,00 | 1,75-2,50 | 0,035 | Ti+Cb 0,20+4 × (C+N)-0,80 |

| 446 | 0,2 | 1,5 | 0,04 | 0,03 | 1,00 | 23,0-27,0 | ≤0,75 | – | 0,25 | – |

| 800 | 0,1 | 1,5 | 0,045 | 0,015 | 1,00 | 19,0-23,0 | 30,0-35,0 | – | – | Cu 0,75; ≥ FeH 39,5; Ал 0,15-0,60 |

| 800Х | 0,05-0,10 | 1,5 | 0,045 | 0,015 | 1,00 | 19,0-23,0 | 30,0-35,0 | – | – | Cu 0,75; ≥ FeH 39,5; Ал 0,15-0,60 |

| 904Л | 0,02 | 2,00 | 0,045 | 0,035 | 1,00 | 19,0-23,0 | 23,0-28,0 | 4. 00-5.00 00-5.00 | 0,1 | Медь 1,00-2,00 |

| Сплав 20 | 0,07 | 2,00 | 0,045 | 0,035 | 1,00 | 19.0-21.0 | 32,0-38,0 | 2.00-3.00 | – | Cu 3,0-4,0; ≥ Nb 8 × С; ≤1,00 |

| ХМ-1 | 0,08 | 5,0–6,5 | 0,04 | 0,18-0,35 | 1,00 | 16.00-18.0 | 5,0-6,5 | – | – | Медь 1,75-2,25 |

| ХМ-2 | 0,15 | 2,00 | 0,05 | 0,11-0,16 | 1,00 | 17,0-19,0 | 8,0-10,0 | 0,40-0,60 | – | Ал 0,60-1,00 |

| ХМ-5 | 0,15 | 2,5-4,5 | 0,2 | ≥0,25 | 1,00 | 17,0-19,0 | 7,0-10,0 | – | – | – |

| ХМ-6 | 0,15 | 1,50-2,50 | 0,06 | ≥0,15 | 1,00 | 12,0-14,0 | – | – | – | – |

| ХМ-10 | 0,08 | 8,0-10,0 | 0,045 | 0,03 | 1,00 | 19,0-21,5 | 5,5-7,5 | – | 0,15-0,40 | – |

| ХМ-11 | 0,04 | 8,0-10,0 | 0,045 | 0,03 | 1,00 | 19,0-21,5 | 5,5-7,5 | – | 0,15-0,40 | – |

| ХМ-15 | 0,08 | 2,00 | 0,03 | 0,03 | 1,50-2,50 | 17. 0-19.0 0-19.0 | 17,5-18,5 | – | – | – |

| ХМ-17 | 0,08 | 7.50-9.00 | 0,045 | 0,03 | 0,75 | 17,5-22,0 | 5,0-7,0 | 2.00-3.00 | 0,25-0,50 | – |

| ХМ-18 | 0,03 | 7.50-9.00 | 0,045 | 0,03 | 0,75 | 17,5-22,0 | 5,0-7,0 | 2.00-3.00 | 0,25-0,50 | – |

| ХМ-19 | 0,06 | 4,0-6,0 | 0,045 | 0,03 | 1,00 | 20,5-23,5 | 11,5-13,5 | 1,50-3,00 | 0,20-0,40 | Кб 0,10-0,30, В 0,10-0,30 |

| ХМ-21 | 0,08 | 2,00 | 0,045 | 0,03 | 0,75 | 18,0-20,0 | 8,0-10,5 | – | 0,16-0,30 | – |

| ХМ-27 | 0,01 | 0,4 | 0,02 | 0,02 | 0,4 | 25,0-27,5 | ≤0,5 | 0,75-1,50 | 0,015 | Cu 0,20; Кб 0,05-0,20; (Ni + Cu) 0,50 |

| ХМ-33 | 0,06 | 0,75 | 0,04 | 0,02 | 0,75 | 25,0-27,0 | ≤0,5 | 0,75-1,50 | 0,04 | Cu 0,20; Ти 0,20-1,00; ≥ Ti 7(C+N) |

| ХМ-34 | 0,08 | 2,5 | 0,04 | ≥0,15 | 1,00 | 17,5-19,5 | – | 1,50-2,50 | – | – |

| РН 13-8Mo | 0,05 | 0,2 | 0,01 | 0,008 | 0,1 | 12. 25-13.25 25-13.25 | 7,5-8,5 | – | – | – |

| 15-5 PH | 0,07 | 1 | 0,04 | 0,03 | 1 | 14,0-15,5 | 3,5-5,5 | – | – | 2,5-4,5 Cu; 0,15-0,45 Nb |

| 17-4 РН | 0,07 | 1 | 0,04 | 0,03 | 1 | 15,5-17,5 | 3,0-5,0 | – | – | 3,0-5,0 Cu; 0,15-0,45 Нб |

| 17-7 PH | 0,09 | 1 | 0,04 | 0,04 | 1 | 16,0-18,0 | 6,5-7,75 | – | – | 0,75-1,5 Ал |

| Нержавеющая сталь | С, ≤ | Мн, ≤ | П, ≤ | Ю, ≤ | Si, ≤ | Кр | Никель | Пн | С, ≤ | Прочие элементы, ≤ |

Нержавеющая сталь

нержавеющая сталь

| Определение, состав, типы и факты

оборудование из нержавеющей стали

Смотреть все СМИ

- Ключевые люди:

- Георг Йенсен

Патрик Джозеф Фроули-младший

Элвуд Хейнс

- Похожие темы:

- мартенситная сталь

дуплекс из нержавеющей стали

дисперсионно-твердеющая морилка для нержавеющей стали

аустенитная сталь

ферритная сталь

Просмотреть весь соответствующий контент →

Самые популярные вопросы

Какие бывают виды нержавеющей стали?

Хотя существует более 100 марок нержавеющей стали, большинство из них подразделяются на пять основных групп в семействе нержавеющих сталей: аустенитные, ферритные, мартенситные, дуплексные и дисперсионно-твердеющие.

Почему хром используется в нержавеющей стали?

При использовании в стали хром придает замечательную устойчивость к коррозии и нагреву. Нержавеющая сталь обычно содержит от 10 до 30 процентов хрома.

Какой тип нержавеющей стали обычно имеет самую высокую коррозионную стойкость?

Аустенитные стали обычно обладают самой высокой коррозионной стойкостью. Они содержат от 16 до 26% хрома и до 35% никеля, не упрочняются термической обработкой и немагнитны. Наиболее распространенным типом является марка 18/8 или 304, которая содержит 18 процентов хрома и 8 процентов никеля.

нержавеющая сталь , любая из семейства легированных сталей, обычно содержащая от 10 до 30 процентов хрома. В сочетании с низким содержанием углерода хром придает замечательную устойчивость к коррозии и нагреву. Другие элементы, такие как никель, молибден, титан, алюминий, ниобий, медь, азот, сера, фосфор или селен, могут быть добавлены для повышения коррозионной стойкости в определенных средах, повышения стойкости к окислению и придания особых характеристик.

Большинство нержавеющих сталей сначала плавят в электродуговых или основных кислородных печах, а затем очищают в другом сталеплавильном агрегате, в основном для снижения содержания углерода. В процессе аргонно-кислородного обезуглероживания смесь кислорода и газообразного аргона впрыскивается в жидкую сталь. Изменяя соотношение кислорода и аргона, можно удалить углерод до контролируемых уровней путем окисления его до монооксида углерода без окисления и потери дорогостоящего хрома. Таким образом, в начальной плавке можно использовать более дешевое сырье, например высокоуглеродистый феррохром.

Викторина «Британника»

Викторина «Знай свою химию»

От элементов периодической таблицы до процессов, в результате которых создаются предметы повседневного обихода — это лишь некоторые из вещей, которым может научить нас химия. Можете ли вы отфильтровать свой путь через нашу викторину по химии?

Существует более 100 марок нержавеющей стали. Большинство из них подразделяются на пять основных групп в семействе нержавеющих сталей: аустенитные, ферритные, мартенситные, дуплексные и дисперсионно-твердеющие. Аустенитные стали, содержащие от 16 до 26% хрома и до 35% никеля, обычно обладают наибольшей коррозионной стойкостью. Они не упрочняются термической обработкой и немагнитны. Наиболее распространенным типом является марка 18/8 или 304, которая содержит 18 процентов хрома и 8 процентов никеля. Типичные области применения включают самолеты, молочную и пищевую промышленность. Стандартные ферритные стали содержат от 10,5 до 27 процентов хрома и не содержат никеля; из-за низкого содержания углерода (менее 0,2 процента) они не поддаются термообработке и имеют менее важные антикоррозионные свойства, такие как архитектурная отделка и отделка автомобилей. Мартенситные стали обычно содержат от 11,5 до 18 процентов хрома и до 1,2 процента углерода, иногда с добавлением никеля. Они поддаются термообработке, обладают умеренной коррозионной стойкостью и используются в столовых приборах, хирургических инструментах, гаечных ключах и турбинах. Дуплексные нержавеющие стали представляют собой комбинацию аустенитных и ферритных нержавеющих сталей в равных количествах; они содержат от 21 до 27 процентов хрома, от 1,35 до 8 процентов никеля, от 0,05 до 3 процентов меди и от 0,05 до 5 процентов молибдена.

Аустенитные стали, содержащие от 16 до 26% хрома и до 35% никеля, обычно обладают наибольшей коррозионной стойкостью. Они не упрочняются термической обработкой и немагнитны. Наиболее распространенным типом является марка 18/8 или 304, которая содержит 18 процентов хрома и 8 процентов никеля. Типичные области применения включают самолеты, молочную и пищевую промышленность. Стандартные ферритные стали содержат от 10,5 до 27 процентов хрома и не содержат никеля; из-за низкого содержания углерода (менее 0,2 процента) они не поддаются термообработке и имеют менее важные антикоррозионные свойства, такие как архитектурная отделка и отделка автомобилей. Мартенситные стали обычно содержат от 11,5 до 18 процентов хрома и до 1,2 процента углерода, иногда с добавлением никеля. Они поддаются термообработке, обладают умеренной коррозионной стойкостью и используются в столовых приборах, хирургических инструментах, гаечных ключах и турбинах. Дуплексные нержавеющие стали представляют собой комбинацию аустенитных и ферритных нержавеющих сталей в равных количествах; они содержат от 21 до 27 процентов хрома, от 1,35 до 8 процентов никеля, от 0,05 до 3 процентов меди и от 0,05 до 5 процентов молибдена.

Указанные признаки особенно важны для определения среды, в которой стоек тот или иной материал.

Указанные признаки особенно важны для определения среды, в которой стоек тот или иной материал.

Высококачественные стали имеют в обозначении букву А, а особо-высококачественные — букву Ш, проставляемую в конце.

Высококачественные стали имеют в обозначении букву А, а особо-высококачественные — букву Ш, проставляемую в конце. Нержавеющие стали имеют меньшие рабочие температуры по сравнению с жаростойкими сплавами и сталями на никелевой основе, поэтому применяются в случаях, когда рабочие температуры не превышают 500-700 °С.

Нержавеющие стали имеют меньшие рабочие температуры по сравнению с жаростойкими сплавами и сталями на никелевой основе, поэтому применяются в случаях, когда рабочие температуры не превышают 500-700 °С.