Общая характеристика оборудования, процессов и операций формообразования на многоцелевых станках. Обработка деталей на многоцелевых станках

ОСОБЕННОСТИ ОБРАБОТКИ ДЕТАЛЕЙ НА МНОГОЦЕЛЕВЫХ СТАНКАХ С ЧПУ

12.1 Общая характеристика оборудования, процессов и операций формообразования на многоцелевых станках

По назначению многоцелевые станки делятся на две группы: для обработки заготовок корпусных и плоских деталей и для обработки заготовок деталей типа тел вращения. В первом случае для обработки используют многоцелевые станки сверлильно-фрезерно-расточной группы, а во втором – токарно-фрезерной и шлифовальной групп.

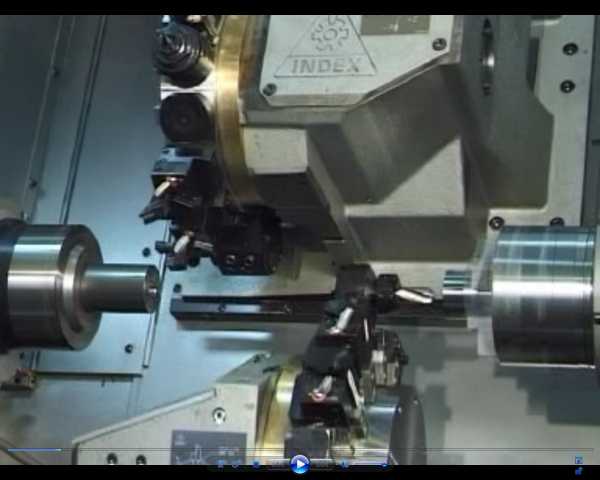

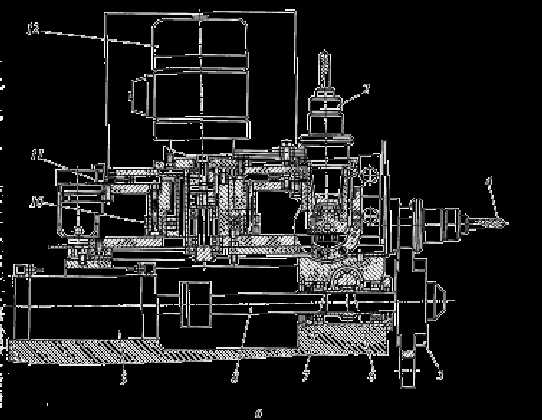

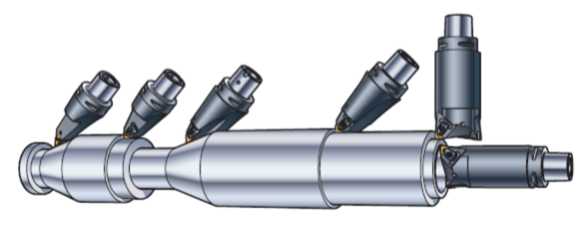

Токарно-фрезерные многоцелевые станки (МС) выполняют токарные виды обработки поверхностей вращения, фрезерование, сверление, нарезание резьбы приводным вращающимся инструментом (рис. 12.1).

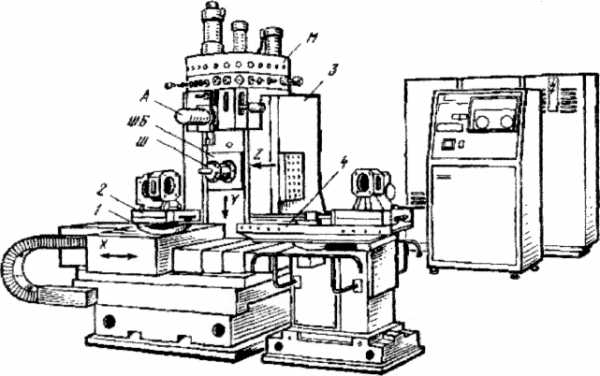

Рис. 12. 1. Общий вид многоцелевого станка ЧПУ

Рис. 12.2. Рабочая зона многоцелевого станка

Многоцелевые станки имеют следующие характерные особенности: наличие инструментального магазина, для высокой концентрации операций (черновых, получистовых и чистовых), высокая точность выполнения чистовых операций (6...7-й квалитеты).

Рис. 12.3 – Конструктивное исполнение сверлильно-фрезерно-расточного обрабатывающего центра

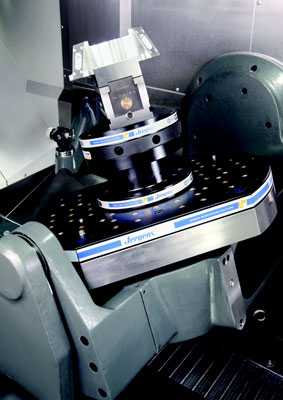

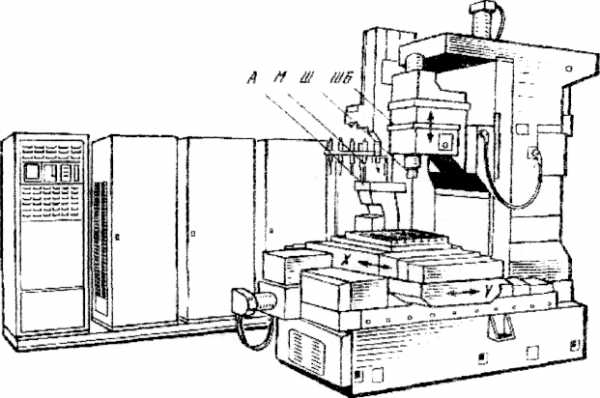

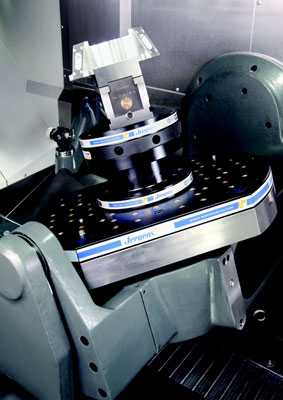

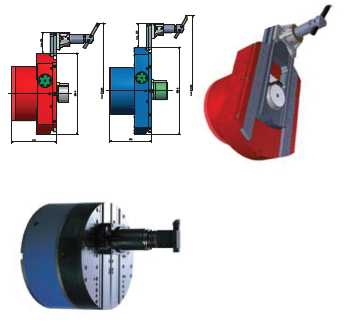

Если требуется пятиосевая обработка на трехосевом фрезерном станке используется поворотный стол для обработки сложных деталей. Этот двухосевой поворотный стол можно крепить непосредственно к столу фрезерного станка для обеспечения одновременного движения по пяти осям или использовать для позиционирования деталей при многосторонней обработке практически под любым углом.

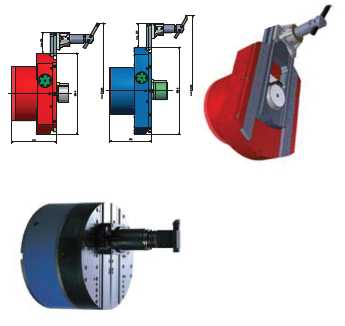

Рисунок 12.4 – Вариант применения поворотного стола

В большинстве фрезерных станков с ЧПУ типа CNC предусмотрено движение по трем осям X, Y и Z. При производстве деталей, требующих фрезерования с одной стороны или с двух сторон, 3-осевой станок легко, быстро и эффективно справляется с работой всего с одной или двумя настройками. Однако фрезерная обработка многосторонней детали с 3-осевой настройкой, например, сверление и нарезание резьбы на верхней части и с четырех сторон куба, как правило, подразумевает необходимость многократного повторного крепления детали для обработки каждой из сторон.

Благодаря добавлению дополнительных двух осей движения, наклон и вращение, обрабатываемая деталь с легкостью меняет свое положение, обеспечивая доступность каждой стороны для шпинделя и возможность обработки верхней части и всех четырех сторон лишь с одной настройкой. Уменьшение количества настроек позволяет сократить общую продолжительность процесса обработки, а также снижает вероятность возникновения ошибки при укладке, которая представляет собой систематическую ошибку, характерную для каждой операции по изменению настройки и усугубляемую каждой такой операцией. Использование 5-осевых фрезерных станков и уменьшение количества настроек позволяет ускорить процесс производства, привлекать меньше рабочих ресурсов, а также обеспечить более высокую точность.

При пятиосевой одновременной обработке все пять осей двигаются синхронно во время резания инструментом. Этот метод хорошо подходит для деталей со сложными поверхностями, например, для лопастей и турбин; для пресс-форм и штампов с глубокими полостями; а также для деталей с надрезами и сложными углублениями. При программировании такого вида 5-осевой обработки, как правило, требуется использование систем автоматизированного проектирования/автоматизированного управления производством (CAD/CAM).

Операции могут быть более разнообразными. Можно использовать как специализированные, так и многофункциональные инструменты.

Такие операции, как фрезерование торцевыми и концевыми фрезами, контурная обработка и обработка карманов и полостей могут и должны производиться специальным инструментом для многоцелевых станков: многофункциональные фрезерные инструменты; фрезерные и сверлильные инструменты, обеспечивающие пятикоординатную обработку; специализированные инструменты для токарно-фрезерной обработки, контурного фрезерования, обработки с винтовой и круговой интерполяцией, а также трохоидального и винтового фрезерования; фрезерные инструменты для черновой и чистовой профильной обработки; сверла с широким диапазоном диаметров и длин; сверла для глубокого сверления; сверла для сверления отверстий под резьбу.

Режущий инструмент и оснастка многоцелевых станков рассчитаны на максимально эффективное использование. Их преимущества реализуются путем согласования возможностей перемещений - хода/ориентации станка и характеристик инструмента. Станок позволяет точнее сориентировать режущий инструмент, поэтому можно применять инструмент разной длины для обработки труднодоступных частей заготовки, обычно требующих применения специального инструмента.

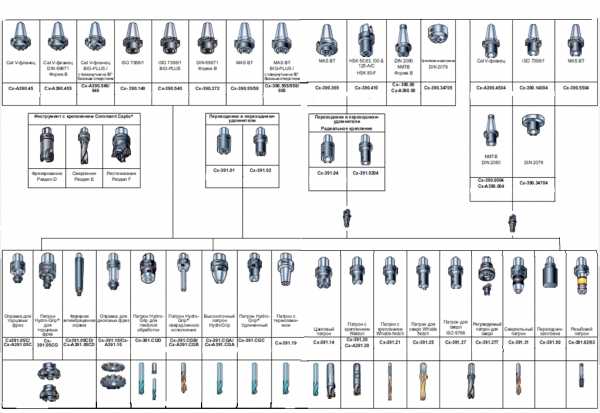

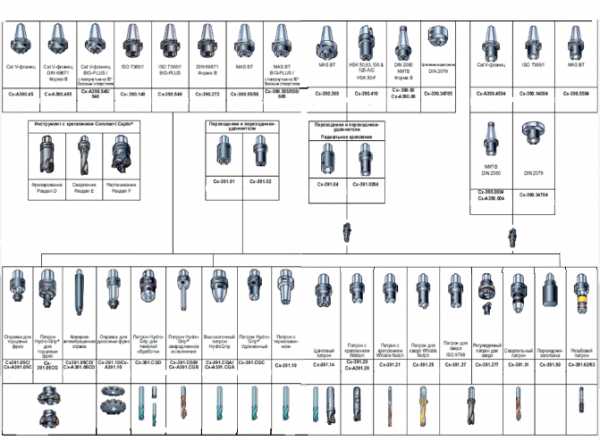

| Рисунок 12.5 – инструментальная система МС и ОЦ |

Многоцелевая обработка определяется способностью выполнять различные операции механической обработки на одном станке за один установ детали. На сегодняшний день многоцелевые станки, которые сочетают возможности токарных станков с ЧПУ и обрабатывающих центров, являются наиболее интенсивно развивающейся областью станкостроения. Способность пяти-координатной обработки и наличие инструментального магазина позволяет выполнять широкий диапазон операций: от металлорежущих до операций шлифования, зубофрезерования и термической обработки.

Характерной чертой многоцелевого станка является инструментальный шпиндель, способный с равным успехом выполнять как токарные, так и фрезерные операции. При этом траектория движения инструмента может быть достаточно сложной. В сочетании с современными методами программирования многоцелевые станки выполняют задачи, ранее выполняемые на уникальных станках, либо требующие несколько единиц оборудования. Возможности обработки:

- точение

- фрезерование

- сверление

- глубокое сверление

- глубокое растачивание

- фрезерование поверхностей вращения

- плунжерное фрезерование

- винтовая интерполяция

Это значит, что огромная номенклатура деталей может быть полностью обработана на одном станке. Типовыми деталями станков подобного рода являются кулачковые и коленчатые валы, корпусные детали и различные лопатки. Многоцелевые станки предназначены для разных типов производства, начиная от крупносерийного и заканчивая единичным производством.

На многоцелевых станках выполняется широкий спектр фрезерных операций при обработке деталей сложной формы. Следовательно, для выполнения этих операций необходимо использовать ассортимент облегченного фрезерного инструмента, отвечающего требованиям многоцелевой обработки. Среди них торцевые, концевые фрезы, фрезы для профильной обработки и фрезы для обработки карманов и выборок.

Факторы, которые необходимо рассматривать при выборе осевого инструмента для многоцелевой обработки:

- фрезерный инструмент должен быть наиболее универсальным и иметь широкие возможности обработки

- фрезы и сверла должны обеспечивать возможность пятикоординатной обработки

- инструмент должен обеспечивать возможность фрезерования симметричных и асимметричных тел вращения, плунжерного фрезерования, винтовой интерполяции, а также трахоидального фрезерования и резьбофрезерования

- фрезерный инструмент должен быть пригодным как для черновых, так и для чистовых операций

- сверла должны иметь широкий диапазон по диаметрам и глубине обработки

- сверла должны обеспечивать обработку отверстия под резьбу

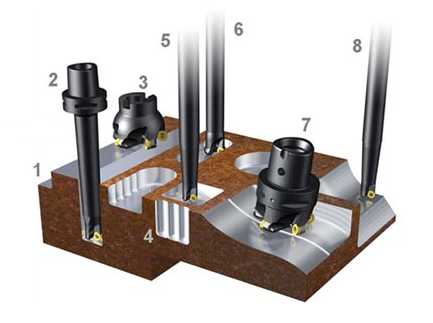

Рис. 12. 6 – Виды обработки на многоцелевых станках и обрабатывающих центрах

Многоцелевые станки накладывают на токарный инструмент определенные требования по форме и размеру державки для полной реализации возможностей станка. Массивный инструментальный шпиндель не должен конфликтовать с зажимным патроном, задней бабкой и деталью. Компенсировать недостаток рабочей зоны в этом случае должен инструмент. Некоторые токарные державки разработаны для точения при оптимальном расположении оси инструментального шпинделя (под 45 градусов) и оси детали. Сбалансированная длина державки, форма и расположение пластины позволяют добиться идеального угла в плане при резании.

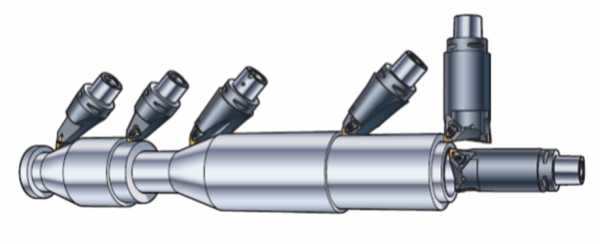

Многопозиционные адаптеры с четырьмя режущими головками, скомпонованными на одной державке, предназначены для повышения эффективности многоцелевой обработки. Точение, растачивание, профильная обработка, обработка канавок и резьбонарезание могут выполняться одним многопозиционным адаптером с минимальным временем на смену инструмента.

Требования, предъявляемые к токарному инструменту:

- один инструмент имеет возможность заменить несколько стандартных при различных подходах и траекториях.

- инструмент не должен конфликтовать с крепежными элементами заготовки.

- инструмент должен обеспечивать обработку как у главного, так и у контр-шпинделя.

инструмент должен выполнять четырехосевую обработку с одновременной работой револьверной головки.

многопозиционные инструменты значительно снижают время на смену инструмента.

B-осевое точение в сочетании с перемещениями по осям X и Z наилучшим образом подходит для профильной обработки.

- расточные оправки со сменными головками наилучшим образом подходят для растачивания. Антивибрационные оправки применяются для растачивания глубоких отверстий.

Рис. 12.7 – Примеры обработки различных поверхностей на многоцелевом токарно-фрезерном станке

Рис. 12.8 – Сменные инструментальные блоки, переходники для многоцелевых токарно-фрезерных станков

На многоцелевых (сверлильно-фрезерно-расточных) станках с ЧПУ наиболее часто обрабатывают корпусные, плоские и детали сложной конфигурации. Такие детали можно рассматривать как сочетание элементарных поверхностей, что облегчает формализацию разработки ТП и программирование их обработки.

Из элементарных поверхностей на корпусных деталях чаще всего выделяют отверстия, плоскости, пазы, карманы, окна и т. п.

Основные отверстия корпусных деталей могут иметь канавки, фаски и выточки. Они подразделяются на гладкие или ступенчатые, односторонние или двусторонние, могут располагаться в одной плоскости или соосно в нескольких параллельных стенках.

Обрабатываемые плоскости, пазы, окна и другие элементы корпусных деталей располагаются перпендикулярно, параллельно или под углом к оси шпинделя.

Сверлильно-фрезерно-расточные обрабатывающие центры позволяют совместить обработку методами фрезерования прямолинейных и криволинейных поверхностей деталей, сверления, зенкерования, развертывания, нарезания резьбы, растачивания, выполняют круговое фрезерование наружных и внутренних цилиндрических, конических и фасонных поверхностей и круговых пазов концевыми и дисковыми фрезами [1]. Пазы, окна и уступы обычно обрабатывают концевыми фрезами, оснащенными твердосплавными пластинами. Для повышения точности обработки по ширине паза и сокращения номенклатуры инструментов диаметр фрезы применяют несколько меньше ширины паза.

В настоящее время фрезерование на многоцелевых станках является широко универсальным методом обработки. В течение нескольких последних лет наряду с усовершенствованием металлорежущих станков произошло значительное расширение области применения фрезерного инструмента. Поэтому сегодня выбор способа обработки на многоосевом оборудование неоднозначен. В дополнение к традиционным областям использования фрез добавились такие как изготовление отверстий, обработка карманов и выборок, обработка поверхностей вращения, резьбофрезерование и т.д. Инструментальная оснастка также постоянно дорабатывается с целью повышения производительности, надежности и качества обработки как в отношении инструмента с механическим креплением пластин, так и в области цельнотвердосплавного инструмента.

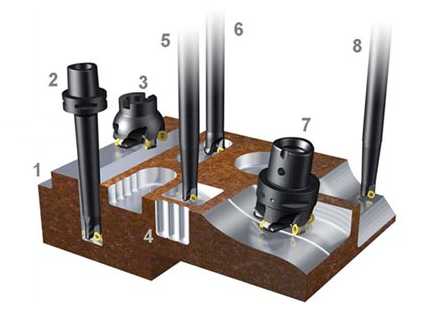

Фрезерование - эффективный метод обработки, при котором каждая из режущих кромок фрезы снимает одинаковое количество материала, ограниченное возможностями по формированию и эвакуации стружки. Наиболее часто фрезерование применяется для обработки плоских поверхностей. Основные типы фрезерных операций с точки зрения формы обрабатываемой поверхности и способа перемещения инструмента:

Рисунок 12.10 – Схемы формообразующих движений при фрезеровании 1-торцевое фрезерование; 2-фрезерование уступов; 3-профильное фрезерование; 4-фрезерование карманов; 5-фрезерование пазов; 6-фрезерование цилиндрических поверхностей вращения; 7-резьбофрезерование; 8-отрезка 9-фрезерование с большими подачами; 10-плунжерное фрезерование; 11-фрезерование с врезанием; 12-винтовая интерполяция поверхностей вращения; 13-круговая интерполяция; 14-трохоидальное фрезерование;

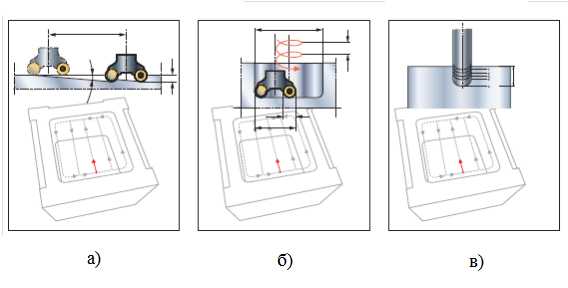

Рисунок 12.11.– Примеры некоторых операций фрезерования 1. Фрезерование уступов, 2. Фрезерование на всю ширину паза, 3. Торцевое фрезерование, 4. Плунжерное фрезерование, 5. Фрезерование остаточного припуска,

6. Фрезерование с врезанием под углом, 7. Профильное фрезерование.

Рис. 12.12 – Примеры фрезерной обработки на многоцелевых станках

Рисунок 12.13 – Реализация различных видов фрезерования на многоцелевых станках

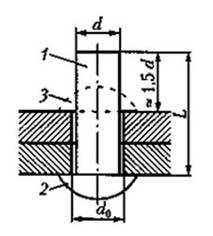

Круговое фрезерование - новая операция обработки отверстий, которая применяется на фрезерных и ОЦ с контурным и комбинированным устройством ЧПУ. В этом случае отверстия вместо растачивания можно обработать фрезерованием, для чего фрезе сообщают круговую подачу. Круговое фрезерование рекомендуется использовать для предварительной обработки отверстий длиной до 60…80 мм в литых заготовках (для снятия чернового припуска).

Особенно важную роль при использовании многоцелевых станков имеет обработка сложных криволинейных поверхностей (профильное фрезерование).

Рисунок 12.14 – Фрезерование с врезанием (а) и круговой интерполяцией (б). Традиционный метод обработки концевой фрезой (в)

Рисунок 12.15 – Профильное фрезерование

Среди технологических переходов, выполняемых на ОЦ, отмечают сверление и нарезание резьбы в крепежных отверстиях под болты, винты и шпильки; сверление, зенкерование, развертывание, растачивание точных посадочных отверстий – гладких и ступенчатых; обработку отверстий в литых деталях.

ОЦ с более высокими технологическими возможностями пзволяют обрабатывать соосные отверстия в противолежащих стенках корпусных деталей консольно закрепленными инструментами последовательно, с поворотом заготовки вместе со столом станка на 180°. Достигаемая точность зависит от точности поворота делительного стола; погрешность деления не должна превышать половины поля допуска на отклонения взаимного расположения отверстий по чертежу детали.

Корпусные детали с высокими требованиями к точности вначале фрезеруют плоские поверхности, затем обрабатывают точные основные отверстия детали, крепежные и другие неосновные отверстия на всех сторонах. При такой обработке удается уменьшить влияние температурных деформаций элементов технологической системы и, в первую очередь, станка на точность обработки.

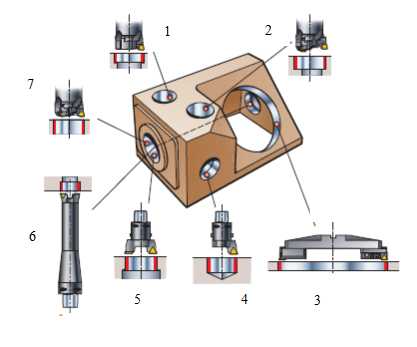

Рисунок 12.16 – Растачивание отверстий в корпусных деталях инструментом общего назначения

1- растачивание одной пластиной; 2 – ступенчатое растачивание; 3 – инструмент для тяжелой обработки с резцовыми вставками и регулируемыми удлиненными ползунами; 4 – растачивание одной пластиной глухих отверстий; 5 – растачивание двумя пластинами; 6 – антивибрационный расточной инструмент для глубоких отверстий; 7 – производительное растачивание тремя пластинами.

На станках, оснащенных программно-управляемым плансуппортом, можно уменьшить число необходимых инструментов в магазине станка, объединить несколько переходов растачивания отверстий, обработки торцов и канавок, размеры которых близки в пределах радиального перемещения расточной оправки плансуппорта. В этом случае все переходы, которые выполняются одной расточной оправкой, установленной в плансуппорте, группируются в один переход и осуществляются последовательно с изменением по программе положения расточной оправки относительно оси вращения.

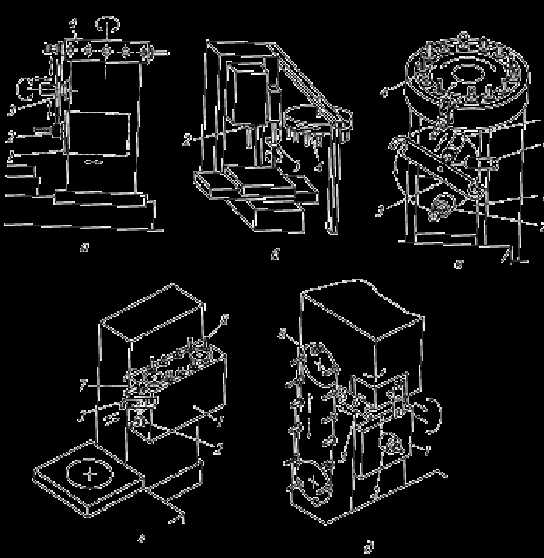

Рисунок 12.17 – Автоматические и полуавтоматические планшайбы МС

infopedia.su

Технологические особенности обработки заготовок на многоцелевых станках

Многоцелевые станки (МС) позволяют совместить операции фрезерования прямолинейных и криволинейных поверхностей, центрования, сверления, зенкерования, развертывания, растачивания, нарезания резьбы (метчиками, плашками, резцами, резцовыми головками), круговое фрезерование наружных и внутренних цилиндрических, конических и фасонных поверхностей и круговых пазов концевыми и дисковыми фрезами.

Для достижения высокой эффективности МС всю обработку заготовок стремятся выполнять на одном станке за один – два установа. При обработке заготовок малой жесткости и с большими припусками технологический процесс разделяют на операции черновой и последующей после термообработки чистовой обработки.

Плоскости фрезеруют торцевыми и концевыми фрезами с твердосплавными многогранными неперетачиваемыми пластинами(МНП). Для получения поверхностей с малой шероховатостью при малых припусках применяют торцевые фрезы с пластинами из эльбора и минералокерамики. Пазы, окна и уступы обычно обрабатывают концевыми фрезами, оснащенными твердосплавными пластинами.

На МС отверстия глубиной до 80 мм могут быть обработаны фрезерованием, для этого фрезе сообщают круговую подачу. Особенно успешно используется круговое фрезерование для предварительной обработки отверстий в литых заготовках.

Соосные отверстия в противолежащих стенках корпусных деталей обрабатывают на МС консольно закрепленными инструментами последовательно, с поворотом заготовки вместе со столом станка на 180º.

При обработке отверстий осевым инструментом и высоких требованиях к точности и форме отверстий, их обрабатывают полностью по отдельности, со сменой инструментов у каждого отверстия и перемещением шпинделя только по оси Z. В противном случае погрешность обработки будет увеличиваться за счет погрешности позиционирования. Значительно повышается производительность обработки отверстий при использовании комбинированных инструментов.

Большое число обрабатываемых поверхностей, наличие несколькихрабочих ходов при обработке каждой поверхности, значительноечисло инструментов в магазине усложняют выбор планаопераций обработки деталей на многоцелевом станке. Возможностей при выборе плана операций достаточно много, но есть несколько общих принципов, которыми следует руководствоваться при этом:

чем выше точность элемента конструкции, тем позже следует его обрабатывать;

сначала следует планировать черновую обработку, затем чистовую;

чем меньше время срабатывания исполнительного органа (смена инструмента, поворот стола и др.), тем чаще этот орган должен функционировать;

для деталей с большими припусками должны быть предусмотрены разгрузочные операции, часть которых целесообразно выполнять на универсальном или специализированном оборудовании.

При выборе плана операций обработки деталей на МС необходимо использовать типовые схемы обработки, рекомендуемые соответствующими нормативными документами. В этих документахпредлагается последовательность переходов операций в зависимости от типа детали и заготовки, от вида обрабатываемых поверхностей и их точности и т.д.

Разнообразие операций, выполняемых на многоцелевых станках с ЧПУ, определяет и сложности программирования обработки деталей на этих станках. В цикле обработки одной детали могут быть операции различной сложности, осуществляемые в разных плоскостях разными инструментами. При этом программированию подлежитмножество вспомогательных переходов (замена инструмента, смещения и повороты детали и др.).

Современные УЧПУ, обеспечивающие функционирование МС, оснащены микропроцессорными устройствами. Это позволяет программировать обработкудеталей с широким использованием различных постоянных циклов, стандартных, типовых и разрабатываемых в процессе программирования подпрограмм. Значительно упрощает программирование обработки возможность задания в УП запрограммированных повторений. В этом случае в УП достаточно указать номера кадров и число их повторов.

Перемещения, подачи и частоты вращения шпинделя при обработке деталей на МС координируют в общем виде также, как и в УП для других станков. Линейные перемещения современные УЧПУ позволяют задавать в ммс точностью до третьего или четвертого знака (после условной запятой) без пересчета величин в количестве импульсов. Повороты столов координируют или значением угла в градусах, или цифровым кодом при использовании соответствующего адреса.

Подачу и частоту вращения шпинделя кодируют с указанием адреса FилиSи числового истинного значения, т.е. в мм/мин или об/мин. Некоторые УЧПУ позволяют задавать подачу как в мм/мин,так и в мм/об, что регулируется командами G 94 и G 95. Во всехУЧПУ реализуется возможность коррекции заданных в УП значений подачи и частоты вращения шпинделя установкой соответствующих переключателей на пульте УЧПУ.

При составлении УП для сравнительно простых деталей возможно покадровое программирование всей обработки детали от начала до конца. Для более сложных деталей программирование удобно вести по этапам (по элементам детали или по инструментам) определяя отдельные этапы как подпрограммы. Постоянные (типовые) подпрограммы, составленные для различных инструментов, охватывают наиболее часто повторяющиеся схемы и циклы обработки. Имеющиеся для данного УЧПУ подпрограммы, оформленные в виде каталога, приложены к инструкции по программированию, или могут быть вызваны из памяти ЭВМ УЧПУ в виде своеобразного меню. Использование постоянных подпрограмм значительно упрощает программирование и сокращает время подготовки УП, снижает частоту ошибок программирования.

Современные модели УЧПУ позволяют вести оперативное программирование путем ввода информации непосредственно с пульта УЧПУ. Работа ведется в диалоговом режиме с отображением данных на экране дисплея, совмещающего алфавитно-цифровую и графическую информацию. По команде на экран дисплея может бытьвызвана любая из имеющихся в памяти УЧПУ подпрограмм. При этом траектория инструмента (в разных плоскостях) высвечивается на экране дисплея.

Последовательный ввод подпрограмм, данных инструмента и его режимов и другой информации позволяет в диалоговом режиме полностью сформировать УП непосредственно по чертежу обрабатываемой детали. Эта программа может быть введена в память УЧПУ и отрабатываться; при необходимости УП может быть выведена наперфоратор и оформлена в виде перфоленты или записана на магнитный диск.

studfiles.net

Лекция на тему "Многоцелевые станки"

Многоцелевые станки

Общие сведения

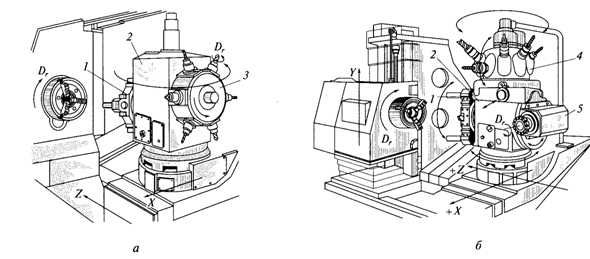

Многоцелевой станок (МС) — это станок, предназначенный для выполнения нескольких различных видов обработки металла резанием, оснащенный системой ЧПУ и автоматической сменой инструмента. IMC — это одношпиндельные станки с револьверными головками (рисунок 1, а) или с инструментальными и револьверными головками и инструментальным магазином (рисунок 1, б). В практику крупносерийного производства входят двухшпиндельные МС.

По назначению МС делятся на две группы: для обработки корпусных и плоских деталей и для обработки деталей типа тел вращения. В первом случае используют МС сверлильно-фрезерно-расточной группы, во втором — токарной и шлифовальной ФУПП.

Для систем управления МС характерны развитая сигнализация о функционировании узлов и цифровая индикация их положения, адаптивное управление, бесступенчатое регулирование скорости подачи и частоты вращения шпинделя, а также диагностика отказов.

Рисунок 1 - Инструментальные узлы многоцелевых станков револьверными головками (а) и с инструментальным магазином, револьверной и инструментальной головками (б):

1,3 – револьверные головки, с невращающимся и вращающимся инструментом соответственно; 2 – стойка, 4 – инструментальный магазин; 5 – инструментальная головка.

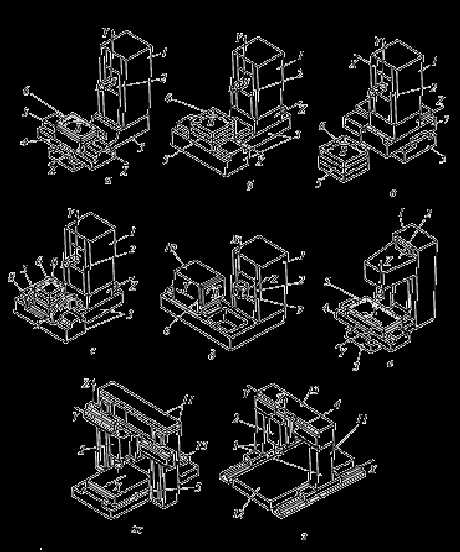

Компоновка. По компоновке МС делятся на горизонтальные и вертикальные в зависимости от расположения оси шпинделя. На рисунке 1, а —г показаны горизонтальные МС для обработки заготовок корпусных деталей. Стойка 1 (см. рисунок 1, а) с перемещающейся по ней в вертикальном направлении шпиндельной бабкой 2 устанавливается неподвижно либо перемещается по станине 3. При неподвижной стойке 1 стол 5 с поворотным столом 6 перемещается по двум взаимно-перпендикулярным осям с помощью салазок 4, снабжённых крестообразно расположёнными верхними и нижними направляющими.

Рисунок 2 - Компоновки узлов многоцелевых станков: а — горизонтальная с неподвижной стойкой, крестовым и поворотным столом; б — горизонтальная с подвижной по одной оси координат стойкой, столом и поворотным столом; в — горизонтальная с неподвижным поворотны столом и крестовой стойкой; г — горизонтальная с подвижной по одной ос координат стойкой и с поворотно-наклонным столом; д — горизонтальная неподвижной стойкой и поворотным вокруг горизонтальной оси координат столом; е — вертикальная с неподвижной стойкой и крестовым столом; ж - вертикальная с двумя стойками, подвижным столом и поперечиной; з- - вертикальная с двумя стойками и подвижным порталом; 1 — стойка; 2 — щпиндельная бабка; 3 — станина; 4, 7— салазки; 5, 6, 8 — столы; 9 — шпиндель, 10 — бабка изделия; 11 — портал; 12 — плита; 13 — поперечина

Рисунок 3 - Постоянные технологические циклы обработки на МС: 1 - фрезерование наружного контура; 2 - глубокое сверление с выходом сверла для отвода стружки; 3 — растачивание ступенчатых отверстий; 4 — обратное цекование с ориентацией шпинделя; 5 — сверление отверстия; 6 — Растачивание отверстия на специальной оправке; 7, 8 — фрезерование внутренних контуров; 9 - нарезание резьбы; 10 - фрезерование внутренних канавок дисковой фрезой; 11 — цекование отверстий; 12 — фрезерование Top-Новой фрезой; 13 — обработка поверхностей деталей типа тел вращения

Автоматическая смена инструмента.

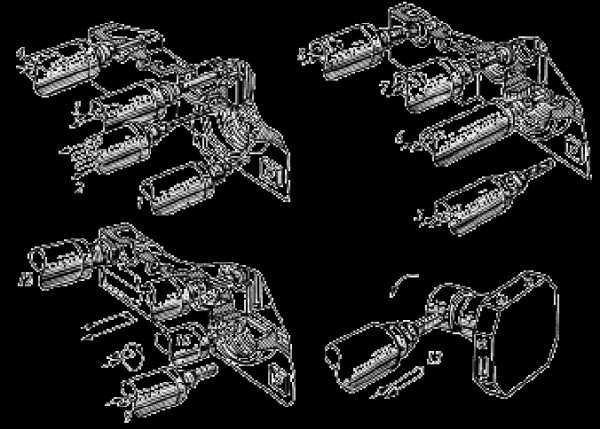

Устройства автоматической смены инструмента (АСИ) необходимы в МС при наличии в них инструментальных магазинов. Схемы работы устройств АСИ.

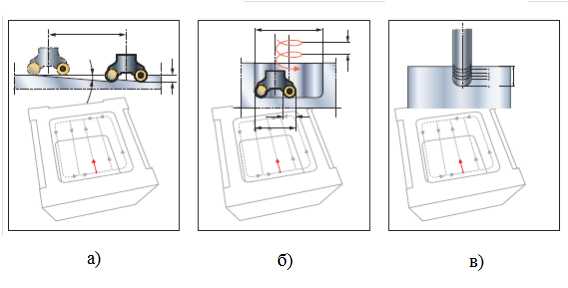

Рисунок 4. - Схемы смены инструмента автооператором в зависимости от взаимного расположения осей инструмента и шпинделя МС:

а, б – при параллельном расхождении, в, г, д - при перпендикулярном расположении, 1 - шпиндельная бабка; 2 - шпиндель; 3 - автооператор; 4, 8- инструментальные магазины; 5, 6 - гидроцилиндры; 7 - кантователь

Рисунок 5 - Перенос (а) и кантование (б) инструмента при его автоматической смене и устройство АСИ (в): 1- шпиндель; 2 — инструментальная оправка; 3 — автооператор; 4 — режущий инструмент; 5 — инструментальный магазин; 6 — реечно-зубчатая передача; 7 — кантователь; 8 — шток; 9 — гидроцилиндр; 10 — делительный диск; 11 — диск инструментального магазина; 12 — электродвигатель

Горизонтальный МС с четырьмя управляемыми осями координат.

Станок предназначен для обработки заготовок корпусных деталей 9 , устанавливаемых в зажимном приспособлении 2 (или на столе-спутнике 10) на поворотном столе 1. Шпиндельная бабка 4 вместе со шпинделем 3 перемещается по вертикальным направляющим подвижной стойки 7. В верхней части станины смонтирован инструментальный магазин 6, а справа — поворотная платформа 8, на которой устанавливают зажимные приспособления 2 (или столы-спутники 10) с заготовками. Смена инструмента осуществляется автооператором 5, управление — УЧПУ 11, которое получает питание от шкафа 12 электрооборудования.

Контрольные вопросы

1. Чем отличаются многоцелевые станки от токарных, фрезерных, сверлильных и других станков с ЧПУ?

2. Какие основные узлы имеют многоцелевые станки для обработки заготовок корпусных деталей?

3. В каких многоцелевых станках используется автоматическая смена инструмента?

4. Как осуществляется смена режущего инструмента на многоцелевых станках?

5. В чем преимущества токарных многоцелевых станков с вертикальным расположением шпинделя и портальным суппортом?

6. Почему на многоцелевых станках следует применять систему мониторинга состояния инструмента и процесса обработки?

7. Какие инструментальные магазины применяются в многоцелевых станках?

8. Каково назначение автооператора?

infourok.ru

Выбор последовательности выполнения переходов при обработке поверхностей на многоцелевых станках

Представление детали в виде набора разнообразных элементарных поверхностей, необходимость в черновых, получистовых и чистовых проходах при обработке каждой поверхности, значительное число инструментов в магазине усложняют выбор плана операций обработки детали на МС. К тому же этот выбор становится многовариантным. Например, можно сначала заготовку полностью обработать с одной стороны, затем развернуть ее; можно обработать сначала со всех сторон начерно, затем приступить к чистовой обработке; можно сначала обработать все плоскости, затем приступить к обработке отверстий [1]. Общий план операций обработки корпусных деталей представлен в табл. 12.1.

Таблица 12.1 - План операций обработки заготовок деталей с использованием МС

| Номер перехода | Содержание перехода | Инструмент |

| Черновое, получистовое, чистовое фрезерование внешних поверхностей | Фрезы торцовые | |

| Сверление (рассверливание) отверстий диаметром свыше 30 мм в сплошных стенках: сквозное - основных отверстий, глухое - для ввода концевых фрез | Сверла с СМП | |

| Фрезерование пазов, отверстий, окон, карманов | Фрезы концевые | |

| Фрезерование внутренних поверхностей, перпендикулярных оси шпинделя | Фрезы торцовые, концевые | |

| Черновое зенкерование и растачивание основных отверстий в сплошных стенках после перехода №2 | Зенкеры, резцы расточные | |

| Обработка дополнительных поверхностей (канавок, уступов, фасок и др.), расположенных в основных отверстиях и концентричных оси | Фрезы, резцы, зенковки | |

| Обработка дополнительных поверхностей на внешних и внутренних плоскостях и на необрабатываемых поверхностях | Фрезы концевые, шпоночные | |

| Обработка крепежных и других вспомогательных отверстий диаметром свыше 15 мм. | Сверла, зенкера, метчики | |

| Снятие фасок | Фрезы угловые | |

| Перезакрепление детали; проверка положения рабочих органов станка | ||

| Окончательное фрезерование плоскостей | Фрезы торцовые | |

| Обработка точных поверхностей основных отверстий | Резцы расточные, развертки, | |

| Обработка точных отверстий малого диаметра | Сверла, резцы расточные, развертки | |

| Обработка точных и точно расположенных в отверстиях дополнительных поверхностей (канавок, выемок, уступов) | Резцы расточные, фрезы дисковые | |

| Обработка дополнительных поверхностей (выемок, пазов, карманов, прорезей), расположенных асимметрично относительно отверстий | Фрезы и резцы различного назначения | |

| Обработка обратных фасок и других поверхностей, связанных с основными отверстиями | Фрезы дисковые, угловые; резцы канавочные, фасонные | |

| Обработка крепежных и других отверстий малого диаметра | Сверла, зенкеры, зенковки, метчики |

При решении задачи выбора варианта плана операции руководствуются следующими общими принципами:

– чем выше точность элемента конструкции детали, тем позже следует предусматривать его обработку;

– сначала следует планировать черновую обработку, затем чистовую;

– чем меньше время срабатывания исполнительного органа (смена инструмента, поворот стола и др.), тем чаще этот орган должен функционировать [10].

Если рассматривать полную обработку заготовки детали на ОЦ и МС, то для достижения высокой эффективности всю обработку заготовки стремятся выполнить на одном станке за один-два установа. Однако в отдельных случаях из-за опасности искажения формы деталей вследствие перераспределения остаточных напряжений, имеющихся в исходной заготовке, ТП разделяют на операции черновой (обдирочной) и последующей обработок. Черновую обработку выполняют на мощных, жестких станках (с ЧПУ или универсальных), затем заготовки направляют на термообработку для снятия внутренних напряжений. Дальнейшую механическую обработку выполняют на многоцелевом станке.

Эффективность эксплуатации станков с ЧПУ во многом определяется их правильным технологическим использованием – рациональным построением технологического процесса и, в частности, выбором режимов резания, обеспечивающих увеличение надежности и производительности обработки.

Увеличение надежности обработки при использовании предельных глубины резания и подачи может быть достигнуто путем устранения технологических перегрузок, возникающих обычно в момент врезания и выхода инструмента из зоны резания. Система ЧПУ позволяет автоматически менять величину подачи на этих переходах цикла. Производительность и надежность повышают также путем рационального выбора скорости резания.

Последовательность переходов обработки точных плоских поверхностей и отверстий должна устанавливаться с учетом уменьшения влияния на точность обработки таких факторов, как геометрические неточности станка и его наладки, инструмента и его наладки на размер, погрешностей базирования и закрепления заготовки, температурные и другие деформации элементов технологической системы, перераспределение напряжений и деформаций заготовки в процессе ее обработки и т. д.

Температурные деформации возникают обычно при выполнении в одной операции черновых фрезерно-расточных переходов, связанных со снятием больших припусков, с чистовыми переходами обработки точных поверхностей и основных отверстий. Поэтому, перед чистовыми переходами рекомендуется удалить из внутренних полостей заготовки стружку, аккумулирующую основное количество теплоты, выделяющейся при резании, и убедиться в том, что температура заготовки находится в допустимых пределах.

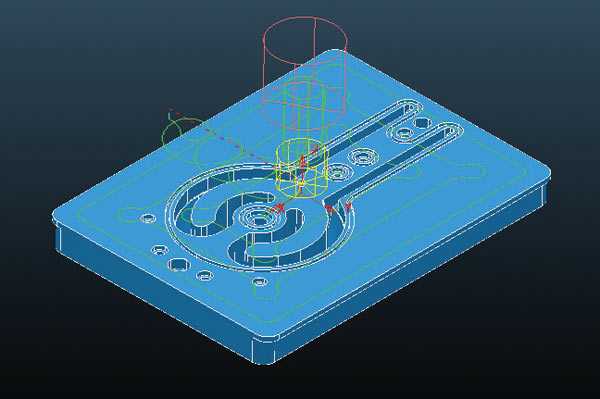

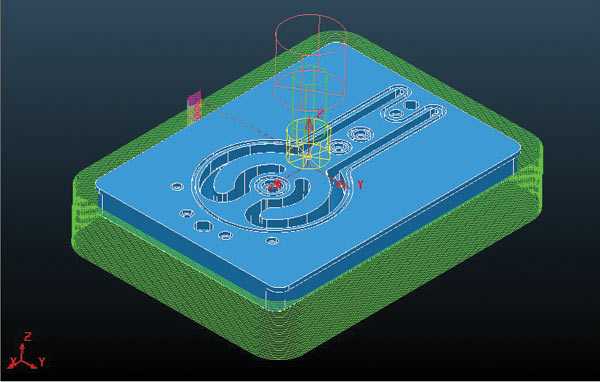

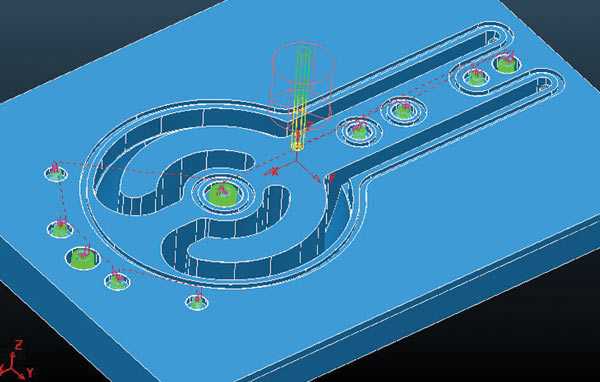

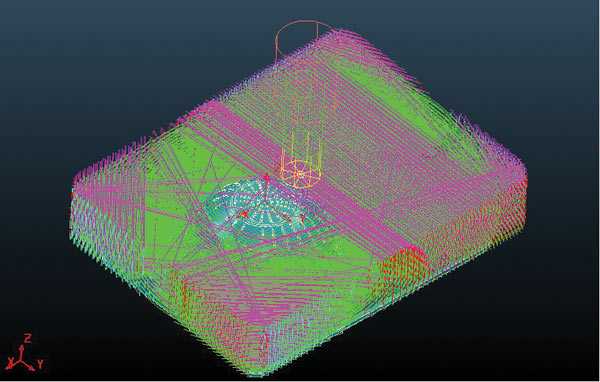

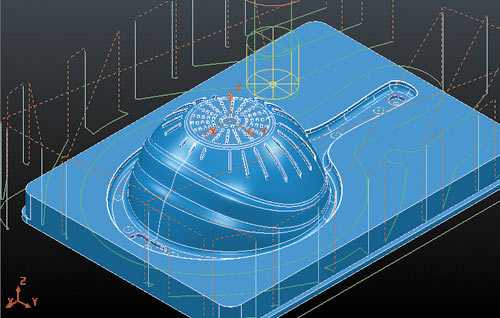

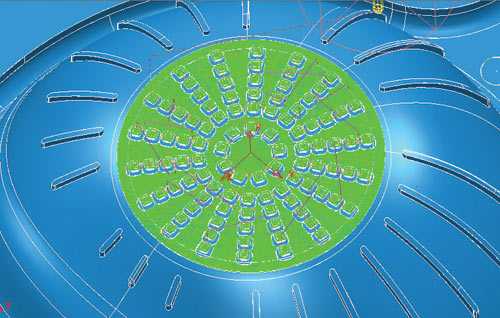

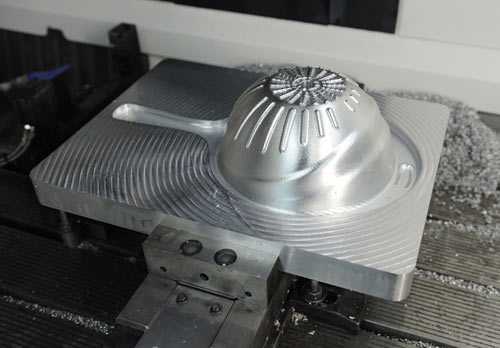

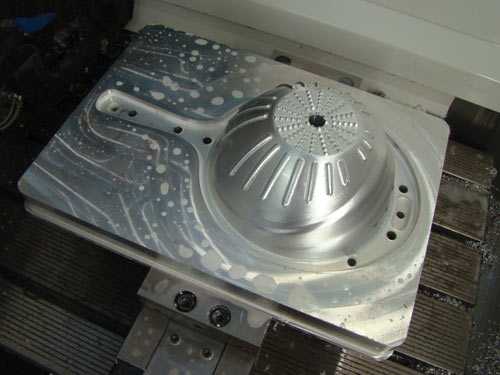

Для подготовки управляющей программы для фрезерного станка с ЧПУ использовалась CAM-система PowerMILL. После создания УП все траектории обработки были переведены в NC-файлы и переданы в систему ЧПУ станка — на их основе проводилась поэтапная обработка пуансона.

Примеры обработки на вертикально-фрезерном станке с ЧПУ марки DMC 635 V (оборудование НГТУ) — рис. 12.48

Рис. 12. Фрезерный станок DMC 635 V. Процесс обработки вставки пуансона

Для каждой операции обработки с учетом режимов резания была рассчитана траектория обработки и подобран металлорежущий инструмент.

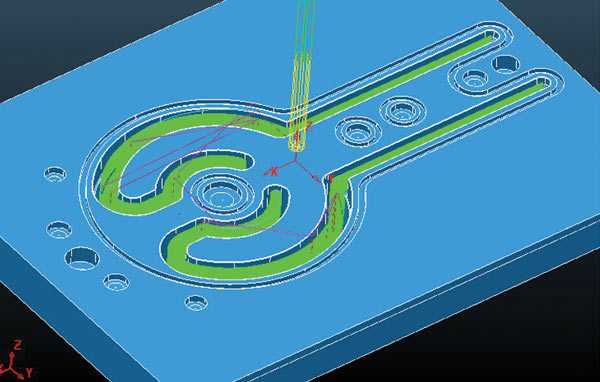

Обработка заготовки начинается с фрезерования каналов охлаждения, что осуществляется при первом установе. Основные этапы обработки показаны на рис. 13-16.

Рис. 13. Траектория чистовой обработки плоскости заготовки

Рис. 14. Траектория черновой обработки боковых плоскостей

Рис. 15. Траектория обработки каналов охлаждения вставки пуансона

Рис. 16. Траектория обработки пазов

Созданные траектории обработки были переведены в NC-файлы и переданы в систему ЧПУ станка DMC 635 V — на их основе проводилась поэтапная обработка пуансона со стороны каналов охлаждения. Результат обработки при первом установе показан на рис. 17.

Рис. 17. Результат обработки при первом установе

Заготовку необходимо повернуть на 90° относительно оси Y и заново закрепить с помощью тисков на столе станка. Операции, выполняемые при втором установе, показаны на рис. 18-22. Отверстия под втулки толкателей предварительно сверлятся и развертываются до требуемого диаметра.

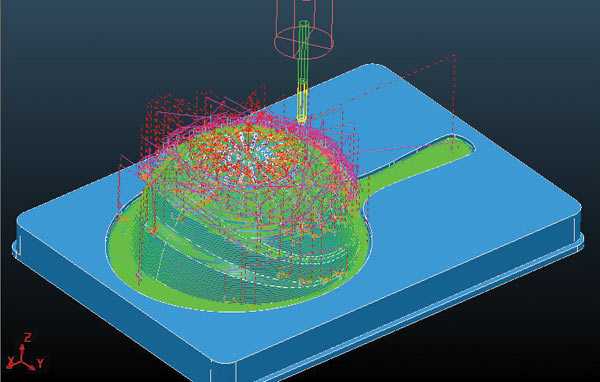

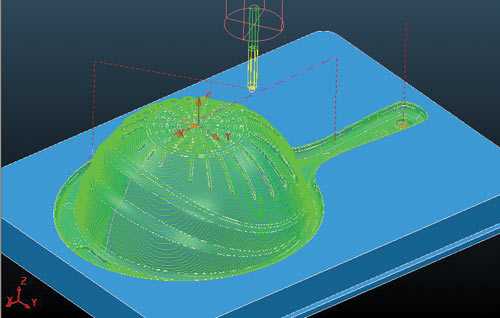

Поэтапная обработка пуансона со стороны плоскости разъема показана на рис. 23-26.

Рис. 18. Траектория черновой обработки

Рис. 19. Траектория черновой обработки

Рис. 20. Траектория получистовой обработки

Рис. 21. Траектория чистовой обработки плоскости разъема

Рис. 22. Траектория чистовой доработки поверхности в области дна

Рис. 23. Результат черновой обработки

Рис. 24. Результат получистовой обработки

Рис. 25. Процесс чистовой обработки

Рис. 26. Результат обработки

Пример наладок

Траектории

Похожие статьи:

poznayka.org

5. ТЕХНОЛОГИИ ОБРАБОТКИ ДЕТАЛЕЙ НА МНОГОЦЕЛЕВЫХ СТАНКАХ С ЧПУ. Разработка, содержание и изготовление средств обучения по теме: "Станки с числовым программным управлением"

Похожие главы из других работ:

Использование электронных средств обучения на уроках технологии

Глава 2. Методические рекомендации по использованию электронных средств обучения на уроках технологии при изучении раздела «Технология обработки древесины»

...

Методические основы создания и использования рабочей тетради по теме "Методика изучения технологии обработки числовой информации"

ГЛАВА 1. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПРЕДСТАВЛЕНИЯ МЕТОДИЧЕСКИХ ИДЕЙ ПО ТЕМЕ «МЕТОДИКА ИЗУЧЕНИЯ ТЕХНОЛОГИИ ОБРАБОТКИ ЧИСЛОВОЙ ИНФОРМАЦИИ».

...

Методические основы создания и использования рабочей тетради по теме "Методика изучения технологии обработки числовой информации"

§1 Анализ научно-методической литературы по теме «Методика изучения технологии обработки числовой информации»

В данном параграфе проводится анализ научно-методической литературы, в которой представлены методические рекомендации по теме исследования...

Методические основы создания и использования рабочей тетради по теме "Методика изучения технологии обработки числовой информации"

§2. Анализ федерального государственного образовательного стандарта основного общего образования, программы и содержания вузовской темы «Методика изучения технологии обработки числовой информации»

В этом параграфе представлен анализ федерального государственного образовательного стандарта (ФГОС) основного общего образования (ООО)...

Методические основы создания и использования рабочей тетради по теме "Методика изучения технологии обработки числовой информации"

2.1 Анализ профессиональных компетенций, перспективы их реализации в рабочей тетради по теме «Методика изучения технологии обработки числовой информации»

Все коды нижеупомянутых компетенций и их дескрипторных характеристик соответствуют ФГОС ООО. На данный момент разработки рабочей тетради предполагается сформировать следующие компетенции у студентов...

Методические основы создания и использования рабочей тетради по теме "Методика изучения технологии обработки числовой информации"

§3. Целевые, содержательные и организационные основы рабочей тетради по теме «Методика изучения технологии обработки числовой информации»

В этом параграфе представлены и описаны приемы и идеи, относящиеся к методике изучения темы и реализованные в рабочей тетради для студентов курса МОИ, предназначенной для использования во время лекционных и практических занятий...

Методические основы создания и использования рабочей тетради по теме "Методика изучения технологии обработки числовой информации"

3.1 Методические идеи создания рабочей тетради по теме «Методика изучения технологии обработки числовой информации» для лекционных занятий

С целью обоснования ключевых методических идей...

Педагогические основы обработки материалов на уроках технологии

Глава 1. Педагогические основы обработки материалов на уроках технологии

...

Педагогические основы обработки материалов на уроках технологии

Глава 2. Разработка методики технологии обработки плечевого изделия при изучении раздела «Технология обработки ткани»

...

Разработка, содержание и изготовление средств обучения по теме: "Станки с числовым программным управлением"

2. ОБЩИЕ СВЕДЕНИЯ О СТАНКАХ С ЧПУ

Под управлением станком принято понимать совокупность воздействий на его механизмы, обеспечивающие выполнение технологического цикла обработки, а под системой управления - устройство или совокупность, реализующих эти воздействия...

Разработка, содержание и изготовление средств обучения по теме: "Станки с числовым программным управлением"

4. ОРГАНИЗАЦИЯ РАБОТЫ ОПЕРАТОРА МНОГОЦЕЛЕВЫХ СТАНКОВ С ЧПУ

Функции обслуживающего персонала на станках с ЧПУ сводятся к установке, закреплению и выверке приспособлений и инструмента, вводу программ или к установке программоносителей и заготовок, замене режущего инструмента...

Разработка, содержание и изготовление средств обучения по теме: "Станки с числовым программным управлением"

5.1 Особенности обработки на станках с ЧПУ

Система ЧПУ состоит из управляющего устройства, обеспечивающего заданный закон изменения скорости подач и цикла работы станка в целом, и исполнительных элементов станка в виде приводов подач и различных электромагнитных механизмов...

Тістопластика як одна з технік ліплення в початкових класах

1.2.6 Скріплення деталей між собою

Щоб зєднати окремі деталі елементів композиції, потрібно мати зубочистки та пензлик з водою. Зубочистку можна використовувати цілою чи частково...

Формирование у учащихся V–IX классов эстетических знаний и умений по технологии обработки ткани и волокнистых материалов

1.2 Анализ структуры и содержания обучения учащихся I - IV классов технологии декоративной обработки ткани и волокнистых материалов

Для современного человеческого общества характерно широкое внедрение прогрессивных технологий во все отрасли производства. Технический этап развития общества требует изменения содержания образования...

Формирование у учащихся V–IX классов эстетических знаний и умений по технологии обработки ткани и волокнистых материалов

1.3 Формы и методы построения процесса формирования у учащихся эстетических знаний и умений по технологии обработки ткани и волокнистых материалов

Введение в школы, гимназии, лицеи образовательной области «Технология» коренным образом меняет не только содержание учебного предмета «Обслуживающий труд», но и методы обучения, позволяющие вырабатывать у учащихся качества личности...

ped.bobrodobro.ru

11.9. Многоцелевые станки для обработки корпусных и плоских деталей.

Рис. 57. Общий вид МЦ с горизонтальной осью вращения шпинделя

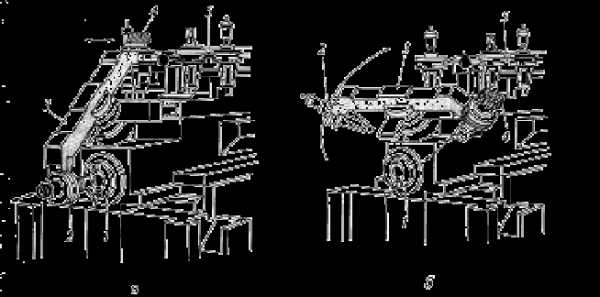

Металлорежущие станки, предназначенные для выполнения большого числа различных технологических операций без переустановки обрабатываемых деталей, имеющих устройство автоматической смены инструмента и оснащенных системами ЧПУ, называют многоцелевыми (МЦ) (рис. 57). Корпусные и плоские детали можно обрабатывать с одной установки с нескольких сторон (до пяти). Типовыми технологическими операциями являются растачивание, сверление, зенкерование, развертывание, цекование, нарезание резьбы метчиками, фрезерование плоскостей, контуров и фасонных поверхностей. При высокой концентрации выполняемых технологических операций для МЦ характерна высокая точность обработки (6-7 квалитет). МЦ снабжают необходимым режущим инструментом, расположенным в специальном инструментальном магазине. В соответствии с заданной управляющей программой используется любой инструмент из магазина, требуемый для обработки соответствующей поверхности. Все более широкое применение находят также устройства автоматической смены заготовок, предварительно закрепленных на столах-спутниках.МЦ для обработки корпусных и плоских деталей по компоновке выполняют горизонтальными, вертикальными и продольно-обрабатывающими. При горизонтальной компоновке (рис. 57) ось вращения шпинделя Ш расположена горизонтально, и такие станки чаще всего используют для обработки сложных корпусных деталей. Шпиндельная бабка ШБ перемещается (координата Y) по вертикальным направляющим стойки 3, которая может быть подвижной (координата Z) или неподвижной. Отдельные станки имеют выдвижной шпиндель. На продольном столе (координата X) расположен поворотный стол /. На верхнем торце стойки смонтирован инструментальный магазин М. В устройство автоматической смены инструмента входит автооператор А. Поворотная платформа 4 служит для установки на столе-спутнике очередной заготовки во время обработки предыдущей детали той же или совершенно иной конфигурации.

На МЦ вертикальной компоновки (рис. 58) ось вращения шпинделя Ш расположена вертикально. Станки удобны при обработке многих плоских деталей сложной формы (штампов, пресс-форм, рычагов, крышек, фланцев и т.д.). Шпиндельная бабка ШБ перемещается (координата Z) по вертикальным направляющим стойки. Шпиндель обычно выдвижной. Продольный и поперечный суппорты обеспечивают перемещение детали по координатам X и Y. Варианты конструкции инструментального магазина Ми автооператора А весьма разнообразны.

Типоразмерные ряды МЦ строятся по ширине стола (от 100 до 5000 мм) с знаменателем геометрической прогрессии 1,26. Величины перемещения рабочих органов назначают по наибольшему размеру заготовок, устанавливаемых на стол, с учетом возможности выхода режущего инструмента за пределы обрабатываемых поверхностей.

Рис. 58. Общий вид вертикального МЦ.

В условиях мелкосерийного и серийного производства доля машинного времени в общем времени работы МЦ достигает 70-90% (для сравнения: доля машинного времени на универсальных станках составляет 20-30%), а производительность изготовления деталей превышает производительность обработки на универсальных станках до 10 раз.Современные МЦ имеют в приводах главного движения чаще всего достаточно мощные электродвигатели постоянного тока с двухзонным регулированием частоты вращения, что обеспечивает работу каждого инструмента в оптимальных режимах. Диапазон регулирования частоты вращения таких электродвигателей от номинальной при постоянной мощности достигает 8:1, а при постоянном крутящем моменте до 1:1000. Механическая часть приводов значительно упрощена и представляет собой двух- и трехступенчатую коробку скоростей, благодаря чему достигаются высокие динамические качества приводов.

Приводы подач МЦ обеспечивают широкий диапазон регулирования рабочих подач (до 10000 раз и более) при постоянном крутящем моменте, высокую скорость вспомогательных перемещений (до 20 м/мин), достаточные тяговые усилия, стабильность и надежность работы. Выполнение этих требований обусловливает широкие возможности МЦ, их высокую точность и производительность.

Наибольшее распространение имеют приводы подач с регулируемыми высокомоментными электродвигателями постоянного тока, которые передают движение рабочему органу через винтовую пару качения.

studfiles.net

Общая характеристика оборудования, процессов и операций формообразования на многоцелевых станках

По назначению многоцелевые станки делятся на две группы: для обработки заготовок корпусных и плоских деталей и для обработки заготовок деталей типа тел вращения. В первом случае для обработки используют многоцелевые станки сверлильно-фрезерно-расточной группы, а во втором – токарно-фрезерной и шлифовальной групп.

Токарно-фрезерные многоцелевые станки (МС) выполняют токарные виды обработки поверхностей вращения, фрезерование, сверление, нарезание резьбы приводным вращающимся инструментом (рис. 12.1).

Рис. 12. 1. Общий вид многоцелевого станка ЧПУ

Рис. 12.2. Рабочая зона многоцелевого станка

Многоцелевые станки имеют следующие характерные особенности: наличие инструментального магазина, для высокой концентрации операций (черновых, получистовых и чистовых), высокая точность выполнения чистовых операций (6...7-й квалитеты).

Рис. 12.3 – Конструктивное исполнение сверлильно-фрезерно-расточного обрабатывающего центра

Если требуется пятиосевая обработка на трехосевом фрезерном станке используется поворотный стол для обработки сложных деталей. Этот двухосевой поворотный стол можно крепить непосредственно к столу фрезерного станка для обеспечения одновременного движения по пяти осям или использовать для позиционирования деталей при многосторонней обработке практически под любым углом.

Рисунок 12.4 – Вариант применения поворотного стола

В большинстве фрезерных станков с ЧПУ типа CNC предусмотрено движение по трем осям X, Y и Z. При производстве деталей, требующих фрезерования с одной стороны или с двух сторон, 3-осевой станок легко, быстро и эффективно справляется с работой всего с одной или двумя настройками. Однако фрезерная обработка многосторонней детали с 3-осевой настройкой, например, сверление и нарезание резьбы на верхней части и с четырех сторон куба, как правило, подразумевает необходимость многократного повторного крепления детали для обработки каждой из сторон.

Благодаря добавлению дополнительных двух осей движения, наклон и вращение, обрабатываемая деталь с легкостью меняет свое положение, обеспечивая доступность каждой стороны для шпинделя и возможность обработки верхней части и всех четырех сторон лишь с одной настройкой. Уменьшение количества настроек позволяет сократить общую продолжительность процесса обработки, а также снижает вероятность возникновения ошибки при укладке, которая представляет собой систематическую ошибку, характерную для каждой операции по изменению настройки и усугубляемую каждой такой операцией. Использование 5-осевых фрезерных станков и уменьшение количества настроек позволяет ускорить процесс производства, привлекать меньше рабочих ресурсов, а также обеспечить более высокую точность.

При пятиосевой одновременной обработке все пять осей двигаются синхронно во время резания инструментом. Этот метод хорошо подходит для деталей со сложными поверхностями, например, для лопастей и турбин; для пресс-форм и штампов с глубокими полостями; а также для деталей с надрезами и сложными углублениями. При программировании такого вида 5-осевой обработки, как правило, требуется использование систем автоматизированного проектирования/автоматизированного управления производством (CAD/CAM).

Операции могут быть более разнообразными. Можно использовать как специализированные, так и многофункциональные инструменты.

Такие операции, как фрезерование торцевыми и концевыми фрезами, контурная обработка и обработка карманов и полостей могут и должны производиться специальным инструментом для многоцелевых станков: многофункциональные фрезерные инструменты; фрезерные и сверлильные инструменты, обеспечивающие пятикоординатную обработку; специализированные инструменты для токарно-фрезерной обработки, контурного фрезерования, обработки с винтовой и круговой интерполяцией, а также трохоидального и винтового фрезерования; фрезерные инструменты для черновой и чистовой профильной обработки; сверла с широким диапазоном диаметров и длин; сверла для глубокого сверления; сверла для сверления отверстий под резьбу.

Режущий инструмент и оснастка многоцелевых станков рассчитаны на максимально эффективное использование. Их преимущества реализуются путем согласования возможностей перемещений - хода/ориентации станка и характеристик инструмента. Станок позволяет точнее сориентировать режущий инструмент, поэтому можно применять инструмент разной длины для обработки труднодоступных частей заготовки, обычно требующих применения специального инструмента.

| Рисунок 12.5 – инструментальная система МС и ОЦ |

Многоцелевая обработка определяется способностью выполнять различные операции механической обработки на одном станке за один установ детали. На сегодняшний день многоцелевые станки, которые сочетают возможности токарных станков с ЧПУ и обрабатывающих центров, являются наиболее интенсивно развивающейся областью станкостроения. Способность пяти-координатной обработки и наличие инструментального магазина позволяет выполнять широкий диапазон операций: от металлорежущих до операций шлифования, зубофрезерования и термической обработки.

Характерной чертой многоцелевого станка является инструментальный шпиндель, способный с равным успехом выполнять как токарные, так и фрезерные операции. При этом траектория движения инструмента может быть достаточно сложной. В сочетании с современными методами программирования многоцелевые станки выполняют задачи, ранее выполняемые на уникальных станках, либо требующие несколько единиц оборудования. Возможности обработки:

- точение

- фрезерование

- сверление

- глубокое сверление

- глубокое растачивание

- фрезерование поверхностей вращения

- плунжерное фрезерование

- винтовая интерполяция

Это значит, что огромная номенклатура деталей может быть полностью обработана на одном станке. Типовыми деталями станков подобного рода являются кулачковые и коленчатые валы, корпусные детали и различные лопатки. Многоцелевые станки предназначены для разных типов производства, начиная от крупносерийного и заканчивая единичным производством.

На многоцелевых станках выполняется широкий спектр фрезерных операций при обработке деталей сложной формы. Следовательно, для выполнения этих операций необходимо использовать ассортимент облегченного фрезерного инструмента, отвечающего требованиям многоцелевой обработки. Среди них торцевые, концевые фрезы, фрезы для профильной обработки и фрезы для обработки карманов и выборок.

Факторы, которые необходимо рассматривать при выборе осевого инструмента для многоцелевой обработки:

- фрезерный инструмент должен быть наиболее универсальным и иметь широкие возможности обработки

- фрезы и сверла должны обеспечивать возможность пятикоординатной обработки

- инструмент должен обеспечивать возможность фрезерования симметричных и асимметричных тел вращения, плунжерного фрезерования, винтовой интерполяции, а также трахоидального фрезерования и резьбофрезерования

- фрезерный инструмент должен быть пригодным как для черновых, так и для чистовых операций

- сверла должны иметь широкий диапазон по диаметрам и глубине обработки

- сверла должны обеспечивать обработку отверстия под резьбу

Рис. 12. 6 – Виды обработки на многоцелевых станках и обрабатывающих центрах

Многоцелевые станки накладывают на токарный инструмент определенные требования по форме и размеру державки для полной реализации возможностей станка. Массивный инструментальный шпиндель не должен конфликтовать с зажимным патроном, задней бабкой и деталью. Компенсировать недостаток рабочей зоны в этом случае должен инструмент. Некоторые токарные державки разработаны для точения при оптимальном расположении оси инструментального шпинделя (под 45 градусов) и оси детали. Сбалансированная длина державки, форма и расположение пластины позволяют добиться идеального угла в плане при резании.

Многопозиционные адаптеры с четырьмя режущими головками, скомпонованными на одной державке, предназначены для повышения эффективности многоцелевой обработки. Точение, растачивание, профильная обработка, обработка канавок и резьбонарезание могут выполняться одним многопозиционным адаптером с минимальным временем на смену инструмента.

Требования, предъявляемые к токарному инструменту:

- один инструмент имеет возможность заменить несколько стандартных при различных подходах и траекториях.

- инструмент не должен конфликтовать с крепежными элементами заготовки.

- инструмент должен обеспечивать обработку как у главного, так и у контр-шпинделя.

инструмент должен выполнять четырехосевую обработку с одновременной работой револьверной головки.

многопозиционные инструменты значительно снижают время на смену инструмента.

B-осевое точение в сочетании с перемещениями по осям X и Z наилучшим образом подходит для профильной обработки.

- расточные оправки со сменными головками наилучшим образом подходят для растачивания. Антивибрационные оправки применяются для растачивания глубоких отверстий.

Рис. 12.7 – Примеры обработки различных поверхностей на многоцелевом токарно-фрезерном станке

Рис. 12.8 – Сменные инструментальные блоки, переходники для многоцелевых токарно-фрезерных станков

На многоцелевых (сверлильно-фрезерно-расточных) станках с ЧПУ наиболее часто обрабатывают корпусные, плоские и детали сложной конфигурации. Такие детали можно рассматривать как сочетание элементарных поверхностей, что облегчает формализацию разработки ТП и программирование их обработки.

Из элементарных поверхностей на корпусных деталях чаще всего выделяют отверстия, плоскости, пазы, карманы, окна и т. п.

Основные отверстия корпусных деталей могут иметь канавки, фаски и выточки. Они подразделяются на гладкие или ступенчатые, односторонние или двусторонние, могут располагаться в одной плоскости или соосно в нескольких параллельных стенках.

Обрабатываемые плоскости, пазы, окна и другие элементы корпусных деталей располагаются перпендикулярно, параллельно или под углом к оси шпинделя.

Сверлильно-фрезерно-расточные обрабатывающие центры позволяют совместить обработку методами фрезерования прямолинейных и криволинейных поверхностей деталей, сверления, зенкерования, развертывания, нарезания резьбы, растачивания, выполняют круговое фрезерование наружных и внутренних цилиндрических, конических и фасонных поверхностей и круговых пазов концевыми и дисковыми фрезами [1]. Пазы, окна и уступы обычно обрабатывают концевыми фрезами, оснащенными твердосплавными пластинами. Для повышения точности обработки по ширине паза и сокращения номенклатуры инструментов диаметр фрезы применяют несколько меньше ширины паза.

В настоящее время фрезерование на многоцелевых станках является широко универсальным методом обработки. В течение нескольких последних лет наряду с усовершенствованием металлорежущих станков произошло значительное расширение области применения фрезерного инструмента. Поэтому сегодня выбор способа обработки на многоосевом оборудование неоднозначен. В дополнение к традиционным областям использования фрез добавились такие как изготовление отверстий, обработка карманов и выборок, обработка поверхностей вращения, резьбофрезерование и т.д. Инструментальная оснастка также постоянно дорабатывается с целью повышения производительности, надежности и качества обработки как в отношении инструмента с механическим креплением пластин, так и в области цельнотвердосплавного инструмента.

Фрезерование - эффективный метод обработки, при котором каждая из режущих кромок фрезы снимает одинаковое количество материала, ограниченное возможностями по формированию и эвакуации стружки. Наиболее часто фрезерование применяется для обработки плоских поверхностей. Основные типы фрезерных операций с точки зрения формы обрабатываемой поверхности и способа перемещения инструмента:

Рисунок 12.10 – Схемы формообразующих движений при фрезеровании 1-торцевое фрезерование; 2-фрезерование уступов; 3-профильное фрезерование; 4-фрезерование карманов; 5-фрезерование пазов; 6-фрезерование цилиндрических поверхностей вращения; 7-резьбофрезерование; 8-отрезка 9-фрезерование с большими подачами; 10-плунжерное фрезерование; 11-фрезерование с врезанием; 12-винтовая интерполяция поверхностей вращения; 13-круговая интерполяция; 14-трохоидальное фрезерование;

Рисунок 12.11.– Примеры некоторых операций фрезерования 1. Фрезерование уступов, 2. Фрезерование на всю ширину паза, 3. Торцевое фрезерование, 4. Плунжерное фрезерование, 5. Фрезерование остаточного припуска,

6. Фрезерование с врезанием под углом, 7. Профильное фрезерование.

Рис. 12.12 – Примеры фрезерной обработки на многоцелевых станках

Рисунок 12.13 – Реализация различных видов фрезерования на многоцелевых станках

Круговое фрезерование - новая операция обработки отверстий, которая применяется на фрезерных и ОЦ с контурным и комбинированным устройством ЧПУ. В этом случае отверстия вместо растачивания можно обработать фрезерованием, для чего фрезе сообщают круговую подачу. Круговое фрезерование рекомендуется использовать для предварительной обработки отверстий длиной до 60…80 мм в литых заготовках (для снятия чернового припуска).

Особенно важную роль при использовании многоцелевых станков имеет обработка сложных криволинейных поверхностей (профильное фрезерование).

Рисунок 12.14 – Фрезерование с врезанием (а) и круговой интерполяцией (б). Традиционный метод обработки концевой фрезой (в)

Рисунок 12.15 – Профильное фрезерование

Среди технологических переходов, выполняемых на ОЦ, отмечают сверление и нарезание резьбы в крепежных отверстиях под болты, винты и шпильки; сверление, зенкерование, развертывание, растачивание точных посадочных отверстий – гладких и ступенчатых; обработку отверстий в литых деталях.

ОЦ с более высокими технологическими возможностями пзволяют обрабатывать соосные отверстия в противолежащих стенках корпусных деталей консольно закрепленными инструментами последовательно, с поворотом заготовки вместе со столом станка на 180°. Достигаемая точность зависит от точности поворота делительного стола; погрешность деления не должна превышать половины поля допуска на отклонения взаимного расположения отверстий по чертежу детали.

Корпусные детали с высокими требованиями к точности вначале фрезеруют плоские поверхности, затем обрабатывают точные основные отверстия детали, крепежные и другие неосновные отверстия на всех сторонах. При такой обработке удается уменьшить влияние температурных деформаций элементов технологической системы и, в первую очередь, станка на точность обработки.

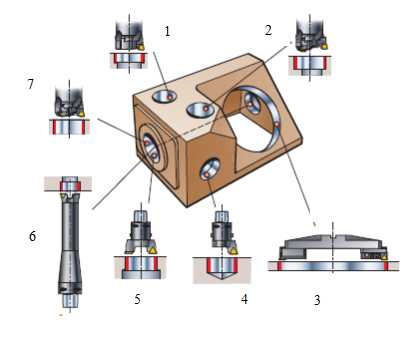

Рисунок 12.16 – Растачивание отверстий в корпусных деталях инструментом общего назначения

1- растачивание одной пластиной; 2 – ступенчатое растачивание; 3 – инструмент для тяжелой обработки с резцовыми вставками и регулируемыми удлиненными ползунами; 4 – растачивание одной пластиной глухих отверстий; 5 – растачивание двумя пластинами; 6 – антивибрационный расточной инструмент для глубоких отверстий; 7 – производительное растачивание тремя пластинами.

На станках, оснащенных программно-управляемым плансуппортом, можно уменьшить число необходимых инструментов в магазине станка, объединить несколько переходов растачивания отверстий, обработки торцов и канавок, размеры которых близки в пределах радиального перемещения расточной оправки плансуппорта. В этом случае все переходы, которые выполняются одной расточной оправкой, установленной в плансуппорте, группируются в один переход и осуществляются последовательно с изменением по программе положения расточной оправки относительно оси вращения.

Рисунок 12.17 – Автоматические и полуавтоматические планшайбы МС

Похожие статьи:

poznayka.org