Технологичность клепаных соединений. Соединения клепаные

Детали машин и основы конструирования

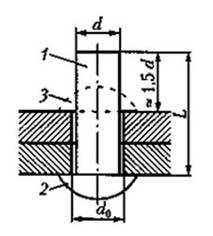

Клепанымназывается соединение деталей с применением заклепок – крепежных деталей из высокопластичного материала, состоящих чаще всего из стержня 1 и закладной головки 2;конец стержня расклепывается для образования замыкающей головки 3 (рис. 1.2).

Рис. 1.2. Формирование заклепки

Клепаное соединение является неразъемным и неподвижным, так как в нем отсутствует возможность относительного движения составных частей.

Клепаные соединения применяют для изделий из листового, полосового материала или профильного проката в конструкциях, работающих в условиях ударных или вибрационных нагрузок (авиация, водный транспорт, металлоконструкции мостов, подкрановых балок и т.д.) при небольших толщинах соединяемых деталей, для скрепления деталей из разных материалов, деталей из материалов, не допускающих нагрева или несвариваемых. В наше время клепаные соединения вытесняются более экономичными и технологичными сварными и клееными соединениями, так как отверстия под заклепки ослабляют сечения деталей на 10–20%, а трудоемкость изготовления и масса клепаной конструкции обычно больше, чем сварной или клееной.

Образование замыкающей головки клепаного соединения производится либо вручную с помощью молотка и поддержки, либо клепальными пневматическими молотками ударного действия (малопроизводительные процессы, качество соединения зависит от квалификации рабочего), либо клепальными машинами (переносные или стационарные прессы, а также автоматы). На автоматах выполняется весь комплекс операций: выравнивание поверхностей и сжатие склепываемых деталей, сверление и зенкование отверстий, вставка заклепок, клепка и перемещение изделия на шаг клепки.

По функциональному назначению клепаные соединения подразделяют на прочныеи плотные,последние обеспечивают не только прочность, но и герметичность соединения.

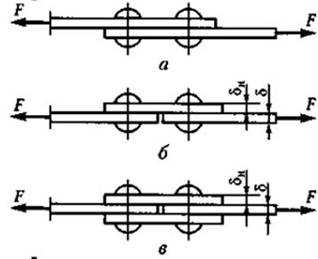

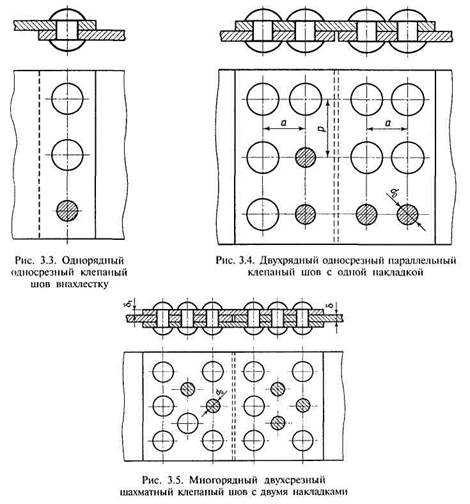

По конструкции клепаные соединения бывают нахлесточныеи стыковыес одной или двумя накладками. Ряды поставленных заклепок образуют заклепочный шов,который может быть однорядным и многорядным, односрезным или двухсрезным. На рис. 1.3 показаны: двухрядный односрезный нахлесточный шов (а),однорядный односрезный стыковой шов с одной накладкой (б), однорядный двухсрезный стыковой шов с двумя накладками (в).

Рис. 1.3. Виды клепаных швов

Конструкция и размеры заклепок нормальной точности и повышенного качества стандартизованы. По форме головок заклепки бывают (рис.1.4)с полукруглой(а),потайной(б),полупотайной(в),плоской (г), полукруглой низкойи другими головками.

В тех случаях, когда нежелательно или недопустимо клепаное соединение подвергать ударам, применяют полупустотелыезаклепки (рис. 1.4, г), замыкающая головка которых образуется развальцовкой.

Для соединения тонких листов и неметаллических материалов, а также когда в конструкции нужны отверстия для электрических, крепежных или других деталей, применяют пустотелыезаклепки (рис.1.4, д).

Рис. 1.4. Типы заклепок по форме головки

В случае отсутствия доступа к месту образования замыкающей головки обычными способами (ударами или развальцовкой) применяют специальные, например, взрывные заклепки (типа полупустотелой), в стержень такой заклепки закладывается взрывчатое вещество, которое при нагревании закладной головки взрывается, образуя замыкающую головку.

Заклепки повышенного качества предназначены для соединений с повышенными требованиямик их надежности.

Заклепки изготовляют из низкоуглеродистых сталей, цветных металлов (например, медь) или их сплавов (латунь, алюминиевые сплавы). Клепка стальных заклепок диаметром до 10 мм, заклепок пустотелых и из цветных или легких металлов и сплавов выполняется в холодном состоянии. Стальные заклепки большего диаметра клепают в горячем состоянии, т.е. конец заклепки предварительно нагревают до 1000…1100°С. За счет тепловой деформации заклепок соединяемые элементы сжимаются с большей силой, чем при холодной клепке.

При выборе материалов желательно, чтобы коэффициенты линейного расширения заклепок и соединяемых деталей были примерно равными (во избежание температурных напряжений) Необходимо, чтобы в соединении не было сочетаний разнородных материалов, образующих гальванические пары (во избежание возникновения гальванических токов, быстро разрушающих соединения), поэтому для медных деталей применяют медные заклепки, для алюминиевых – алюминиевые и т.д.

Диаметр заклепок для стальных металлоконструкций d=(1,5…2)δ, а толщина накладок δн = 0,8δ (при одной накладке δн = 1,25δ), где δ – толщина соединяемых деталей.

Подбор заклепок по длине, размеры замыкающих головок и диаметры отверстий под заклепки регламентированы ГОСТ 14802 – 85.

Отверстия под заклепки продавливают или сверлят, второй способ менее производителен, но обеспечивает более высокую точность и прочность соединений.

В зависимости от диаметра dзаклепки и точности сборки диаметр d0 отверстия под заклепку принимают d0=d+(0,2…2)мм, а длину Lзаклепок нормальной точности ориентировочно берут равной толщине склепываемых деталей с прибавлением 1,5dна образование головки (см. рис.1.2) и округляют до ближайшей стандартной величины. Длину заклепок повышенной точности подбирают по номограмме, имеющейся в справочной литературе.

3ys.ru

Клепаное соединение - Большая Энциклопедия Нефти и Газа, статья, страница 1

Клепаное соединение

Cтраница 1

Клепаные соединения должны иметь правильно подобранные материалы. Нельзя допускать, чтобы материал заклепок имел более отрицательный потенциал по сравнению с материалом соединяемых деталей и чтобы разность потенциалов была чрезмерно большой. Например, соединение деталей из магниевых сплавов целесообразно производить заклепками из алюминиево-магниевого сплава АМ-5. При этом следует избегать заклепок из сплавов типа дюралюминия, содержащих медь и вызывающих сильную коррозию магниевых сплавов. [1]

Клепаные соединения используются в конструкциях, которые подвергаются воздействию высоких температур и коррозии, а также в конструкциях, испытывающих ударные и вибрационные нагрузки. [2]

Клепаное соединение состоит из листов или фасонных профилей, соединенных заклепками. [3]

Клепаное соединение является неразъемным и неподвижным, так как в нем отсутствует возможность относительного движения составных частей. [4]

Клепаные соединения весьма сложно герметизировать. Даже через тщательно загерметизированные заклепочные соединения часто происходит утечка воздуха и жидкости. Опасность нарушения герметичности заклепочного шва усугубляется присущей клепаным соединениям склонностью [ к выпучиванию склепанных листов под нагрузкой. Утечка воздуха или жидкости через заклепочный шов может происходить через зазоры между соединяемыми деталями, зазоры между стенками отверстия и стержнем заклепки, зазоры между поверхностью детали и закладной головкой заклепки. [5]

Клепаные соединения используют в конструкт шх, подверже11 - ных вибрации, в соединениях из плохо сваривающихся металлов, соединениях металла с неметаллическими деталями, а также для соединения нетолстых деталей, например, из листового железа. [6]

Клепаные соединения чаще всего получают с помощью заклепок, изготавливаемых из мягкого металла ( ковкая сталь, сплавы алюминия, бронза и др.), для холодной клепки или из углеродистой стали для горячей клепки при нагреве до 900 - 1000 С. [7]

Клепаные соединения образуются при соединении деталей заклепками. Заклепка - это стержень круглого сечения, имеющий с одной стороны головку ( рис. 406), причем форма головки может быть разной. [8]

Клепаные соединения в труднодоступных местах выполняют заклепками для односторонней клепки без поддержек. [11]

Клепаные соединения, применяемые в современном машиностроении, должны выдерживать большие статические нагрузки. Однако их устойчивость к повторно-статическим нагрузкам недостаточна из-за того, что отверстия под заклепки являются концентраторами напряжений, вызывающих преждевременное возникновение усталостных трещин. Эти соединения характеризуются более высокой прочностью ( в 1 5 - 2 раза), чем клеевые, большей надежностью и долговечностью. [12]

Клепаное соединение венца со ступицей показано на рис. 72, е, головки заклепок потайные. [13]

Клепаное соединение подобного типа может быть представлено только лишь одной группой нахлесточных соединений с двусторонними накладками ( фиг. [14]

Применять клепаные соединения для вновь изготовляемых котлов и их элементов не разрешается. [15]

Страницы: 1 2 3 4

Заклепочные (клепаные) соединения

Заклепочные (клепаные) соединения выполняют с помощью специальных крепежных деталей – заклепок или непосредственным расклепыванием цапф деталей. Заклепка представляет собой цилиндрический стержень с двумя головками, одна из которых, называемая закладной, выполнена заранее, а вторая, замыкающая, получается в процессе сборки под ударами инструмента. Соединяемые детали при этом сильно сжимаются.

Форма и размеры заклепок стандартизированы. Стержень заклепки может быть сплошным или полым; головки по форме бывают полукруглые, потайные, полупотайные, плоские. Заклепки изготавливают из пластичных материалов: низкоуглеродистых сталей (Ст2, Ст3, 08, 10), меди (М1), латуни (Л62), алюминиевых сплавов.

Материал соединяемых деталей может быть тверже или мягче материала заклепок. Желательно, чтобы коэффициенты линейного расширения заклепок и соединяемых деталей были равными или близкими друг другу. В противном случае при изменении температуры возникнут дополнительные напряжения, что снизит прочность соединения. Диаметр d заклепки принимают примерно в 1,8 ... 2,0 раза больше минимальной толщины соединяемых деталей.

Стержень заклепки должен выступать над соединяемыми деталями на величину примерно 1,5d для образования замыкающей головки. Для обеспечения лучшей механической прочности и предотвращения концентрации напряжений при посадке и клепке заклепки рекомендуют минимальный зазор между заклепкой и стенками отверстия. Диаметр отверстия под заклепку принимают на 0,2 ... 0,5 мм больше диаметра заклепки.

Заклепочные соединения применяют для соединения трудносвариваемых металлов и разнородных материалов; в конструкциях, подверженных действию вибрационных и ударных нагрузок; для соединения металлических деталей с неметаллическими.

Выбор формы заклепки зависит от материала и толщины соединяемых деталей.Стальные заклепки применяют для прочных соединений, а латунные и алюминиевые – для соединений, не требующих большой механической прочности. Для соединения деталей, изготовленных из хрупких или неметаллических материалов, используют полупустотелые (рис. 1, г, д, е) и пустотелые заклепки (рис. 1, ж, з, и).Заклепки с полукруглой головкой – самые распространенные и применяются везде, где допустима выступающая головка. Применение заклепок с потайной головкой целесообразно для деталей из прочных материалов при толщине более 2 ... 2,5 мм. При меньшей толщине берут заклепки с полупотайной головкой. Для соединения мягких и эластичных материалов (винипласт, резина) необходимы большие площади головки, поэтому под заклепки ставят шайбы, прокладки. Клепка и развальцовка заклепок не должны сильно деформировать соединяемые детали.

Заклепочные соединения выполняют внахлестку (рис. 2, а) или встык с одной (рис. 2, б) или двумя (рис. 2, в)накладками и расположением заклепок в один, два или более параллельных или шахматных ряда.

Шаги между заклепками выбираются исходя из назначения соединения и удобства клепки:

t = (2 ... 8)d, l = (1,35 ... 2)d, m = (1,5 ... 2)d.

Заклепки рассчитывают на сдвиг по поперечным сечениям и на смятие по боковым поверхностям, а листы – на растяжение по ослабленным отверстиями под заклепки сечениям.

Достоинствами заклепочных соединений являются возможность соединения различных материалов, хорошая сопротивляемость вибрационным и ударным нагрузкам, удобство и надежность контроля качества соединения.

К недостаткам относятся трудоемкость (разметка, сверление отверстий, закладка и клепка заклепок)и высокая стоимость; ослабление соединяемых деталей отверстиями; дополнительный расход материала на накладки.

***

Клеевые соединения

Склеиванием называют соединение деталей тонким слоем быстротвердеющего раствора – клея. Процесс склеивания состоит из подготовки соединяемых поверхностей деталей, нанесения клея, соединения деталей и выдержки при определенных давлении и температуре.

Клеевые соединения применяют для скрепления деталей из различных металлических и неметаллических(стекло, керамика, пластмасса) материалов в любом их сочетании. К клеевым соединениям не предъявляют требований высокой прочности, но они должны хорошо сопротивляться вибрациям, воздействию влаги, колебаниям температур. Соединения бывают чисто клеевые и клеемеханические, для повышения герметичности (клеерезьбовые, клеесварные).

Клеевые соединения улучшают герметизацию, снижают стоимость изделия и позволяют проще решать задачи миниатюризации конструкций. Их часто применяют в тех случаях, когда невозможно механическое крепление соединяемых деталей, например, склеивание оптического стекла с помощью прозрачных и неокрашенных клеев, крепление полупроводникового кристалла с кристаллодержателем.

Прочность клеевого соединения зависит от способа подготовки поверхностей. Желательно, чтобы они были шероховатые. Для этого применяют механическую (абразивную) и химическую (травление в растворах) обработку. Клеевой слой для повышения прочности должен быть по возможности тонок (0,05 … 0,25 мм), тепло- и влагостойким, не подвергаться старению. Для обеспечения необходимого взаиморасположения склеиваемых деталей в конструкции предусматривают фиксирующие элементы – выступы, впадины и т.п.

Клеи подбирают исходя из свойств материала соединяемых поверхностей. Клеи делят на твердеющие при удалении растворителя, твердеющие при охлаждении расплава и твердеющие за счет химических процессов.

Процесс склеивания клеями первой группы сводится к нанесению на поверхность деталей раствора клея, сдавливанию деталей и последующему удалению растворителя путем испарения или впитывания в склеиваемый материал. Соединение обладает свойством обратимости, его не применяют для изделий, работающих в условиях повышенной влажности и температуры. К таким клеям относят резиновые, казеиновые и другие виды клеев.

Клеи второй группы перед нанесением разжижают нагреванием, затем наносят на поверхности, которые сдавливают и выдерживают при комнатной температуре. Эти клеи также обратимы, т.е. при нагревании становятся вязкими, и соединения разрушаются.

Клеи третьей группы необратимы, полученное с их помощью соединение обладает большой прочностью, однако процесс склеивания бывает сложным, некоторые клеи твердеют при нагревании соединения. К таким клеям относят синтетические клеи серий БФ, «Момент», клеи на эпоксидной, эпоксидно-кремнийорганической основе и др.

Клеевое соединение лучше работает на сдвиг, хуже – на отрыв. Его прочность зависит от сорта клея, толщины и качества слоя, прочности сцепления клея с поверхностями соединяемых деталей.

***

Соединения заформовкой

Заформовка заключается в соединении металлических элементов (арматуры) со стеклом, пластмассами, резиной, легкоплавкими цинковыми, алюминиевыми и магниевыми сплавами путем погружения этих элементов в формуемый материал, находящийся в вязкотекучем пластичном или жидком состоянии. После застывания формуемого материала образуется неразъемное соединение. Таким способом получают различные рукоятки, крышки, сайлент-блоки, клеммовые держатели, детали для электроизмерительных, оптико-механических и электронных приборов.

Таким способом получают различные рукоятки, крышки, сайлент-блоки, клеммовые держатели, детали для электроизмерительных, оптико-механических и электронных приборов.

Заформовка является единственным способом получения газонепроницаемого соединения металлических электродов со стеклянными баллонами электровакуумных устройств.

Соединения заформовкой имеют следующиедостоинства: не требуются высокие точность и чистота обработки погружаемых частей арматуры; можно получить необходимые, часто не совместимые местные свойства элементов узла – электро- и теплопроводность арматуры при сохранении изоляционных свойств узла; уменьшаются масса изделий и расход металла, стоимость.

При заформовке практически отсутствует сцепление арматуры с формуемым материалом. Прочность и плотность соединений обеспечивают выбором соответствующих форм погружаемой арматуры в виде кольцевых проточек, впадин, уступов, уширений, загибов, увеличивающих поверхности контакта и препятствующих ее выдергиванию.

***

Соединения запрессовкой

Соединения запрессовкой получают путем создания гарантированного натяга между охватываемой и охватывающей поверхностями при сборке. После сборки вследствие упругих и пластических деформаций на поверхности контакта возникает удельное давление и соответствующие ему силы трения, препятствующие взаимному смещению деталей.

Сборка при соединении запрессовкой может осуществляться одним из трех способов: прессование без нагрева, с нагревом втулки или с охлаждением вала. Наиболее распространены соединения запрессовкой по цилиндрическим поверхностям. Они применяются для соединения зубчатых колес на валиках, при соединении зубчатого венца червячного колеса со ступицей. Для облегчения сборки на деталях выполняют направляющие фаски. Сборка с нагревом втулки может вызвать изменение структуры, коробление детали. Предпочтительнее сборка с охлаждением вала. Для охлаждения используют жидкий азот (–196 °С), сухой лед (–72 °С).

Чем больше натяг и параметры шероховатости поверхности, тем выше надежность соединения. К соединениям с гарантированным натягом относятся соединения с применением посадок H7/u7; H7/r6; Н7/p6и др. Выбор необходимой посадки осуществляют из условий прочности по величине удельного давления.

Достоинствами соединений запрессовкой являются: отсутствие дополнительных креплений, простота конструкции, хорошая центровка сопрягаемых деталей, возможность передачи значительных осевых усилий и крутящих моментов.

К недостаткам соединений запрессовкой относятся: высокие точность и стоимость изготовления соединяемых деталей, сложность сборки, влияние величины натяга, коэффициента трения и рабочих температур на прочность соединения.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

zdamsam.ru

Общие сведения о клепаных соединениях

Клепаные соединения получают расклепыванием выступающих стержней заклепок, вставляемых в совмещенные отверстия склепываемых деталей (рис. 3.1).

Отверстия под заклепки в деталях выполняют в сборе продавлива-нием или сверлением. При продавливании образуются мелкие трещины

по периферии отверстий, которые могут быть причиной разрушения соединения во время работы. Продавленные отверстия применяют в малоответственных конструкциях.

Сверление — процесс малопроизводительный и дорогой. Сверленые отверстия применяют в конструкциях, где требуется высокая надежность. При больших диаметрах отверстий практикуют продавливание с последующим рассверливанием.

Для повышения циклической прочности соединения отверстия под заклепки после сверления развертывают или прошивают, а по краям отверстий делают фаски.

Для облегчения ввода стержня заклепки диаметр отверстия daв детали делают больше поминального диаметра d заклепки (табл. 3.1).

Таблица 3.1. Диаметры отверстий под заклепки

| Диаметр заклепки d, мм | Диаметр отверстия d{i, мм | Диаметр заклепки d, мм | Диаметр отверстия мм | ||

| машино- и станкостроение | грубая сборка | машино- и станкостроение | рубая сборка | ||

| 8 10 | 6,5 8,5 10,5 | 6,7 8,7 11,0 | 12 16 | 13,0 16,5 21,0 | 13,0 17,0 21,0 |

Для образования замыкающей головки конец стержня заклепки (рис. 3.1, о) должен выходить из отверстия детали на длину l0~1,5dn.

Клепку— процесс образования замыкающей головки заклепки, производят на клепальных машинах (прессах) или пневматическими молотками. В начале клепки происходит осадка стержня, зазор между заклепкой и отверстием заполняется, после чего формируется замыкающая головка (рис. 3.1,6). Клепку стальных заклепок диаметром до 10 мм, а также заклепок из цветных металлов производят холодным способом.

При горячем способестальные заклепки нагревают до светло-красного каления. Этот способ обеспечивает более высокое качество заклепочного шва, так как при остывании заклепки укорачиваются и стягивают детали, создавая на стыке их поверхностей большие силы трения, препятствующие относительному сдвигу деталей при действии нагрузки.

Достоинства, недостатки и применение клепаных соединений

Достоинства.

1.Высокая надежность соединения.

2. Удобство и надежность контроля качества шва.

3. Хорошая сопротивляемость вибрационным и ударным нагрузкам. Недостатки.

1.Высокая стоимость, так как процесс получения клепаного шва состоит из большого числа операций (разметка, продавливание или сверление отверстий, нагрев заклепок, их закладка, клепка) и требует применения дорогостоящего оборудования (станки, прессы, клепальные машины).

2. Большой расход материала из-за ослабления деталей отверстиями под заклепки. Применение накладок также приводит к увеличению расхода материала.

Применение.В современном машиностроении область применения клепаных соединений все более сокращается по мере совершенствования методов сварки. В настоящее время клепаные соединения применяют в тех случаях, когда сварные соединения недопустимы, а именно:

1. В конструкциях, воспринимающих значительные вибрационные и ударные нагрузки при высоких требованиях к надежности соединения, например в соединениях деталей рам и колес автомобилей, в креплениях тормозных накладок, дисков к барабанам и др.

2. При изготовлении конструкций из несвариваемых материалов (дюралюминий, текстолит и др.), например в самолетостроении. В одном самолете свыше 2 • 106 заклепок.

3. В соединениях окончательно обработанных деталей, в которых нагрев при сварке недопустим из-за их коробления и опасности изменения термообработки, например в соединении зубчатого венца колеса с диском (см. рис. 11.29, в) и др.

Основные типы заклепок

Форма головки выбирается в зависимости от назначения клепаного соединения. Наибольшее применение имеют заклепки с полукруглыми головками (рис. 3.2, а). Заклепки с потайными головками (рис. 3.2, б) применяют тогда, когда конструктивно недопустимы выступы головок, например в самолетостроении. Трубчатые заклепки (рис. 3.2, г) применяют в слабонагруженных металлических соединениях, а также в соединениях неметаллических материалов (фибра, текстолит и др.). Замыкающая головка трубчатой заклепки получается развальцовкой ее выступающего конца. Все заклепки стандартизованы.

Классификация клепаных швов

В зависимости от назначения клепаные швы бывают:

прочные,обеспечивающие основной критерий работоспособности — прочность. Применяют для деталей общего назначения, в металлоконструкциях (рамы и др.), в самолетостроении;

прочноплотные,обеспечивающие прочность и герметичность. Применяют в различных резервуарах. В настоящее время эти клепаные швы заменяют сварными соединениями.

В зависимости от взаимного расположения склепываемых деталей различают клепаные швы внахлестку (рис. 3.3)и встык,с одной (рис. 3.4) или с двумя (рис. 3.5) накладками.

В зависимости от числа рядов заклепок швы бывают однорядные(см. рис. 3.3) и многорядные(см. рис. 3.4 и 3.5). Для швов встык число рядов учитывается по одну сторону стыка.

В зависимости от расположения заклепок в рядах различают швы параллельные(см. рис. 3.4) и шахматные(см. рис. 3.5).

Взависимости от числа плоскостей среза одной заклепки швы делят на односрезные (см. рис. 3.3 и 3.4) и двухсрезные (см. рис. 3.5).

infopedia.su

Клепаное соединение « Попаданцев.нет

Клепаное соединение — одно из самых древних, что человек придумал для соединения металла. Наверняка это соединение изобреталось множество раз в разных местах, поэтому попаданец вряд ли сможет удивить местных клепкой.

Однако, сам попаданец может удивится, потому что в наше время вряд ли среднестатистический офисный работник имел дело с клепкой. Чтобы удивление его было меньше, попробую осветить кое-какие вопросы клепания…

Каждый представляет, что такое заклепка. В простейшем виде — с одной стороны удерживается, а с другой стороны разбивается шляпка. Однако, мы в современном мире имеем дело только с алюминиевыми заклепками, которые ставятся в холодном виде. Но появились они только после Первой Мировой, а до этого тысячи лет заклепки были либо медными, либо железными, а их нужно ставить разогретыми до определенной температуры.

Например, вспомним работу клепальщика на постройке небоскребов в Америке 30-х годов.Небоскребы стали возможными только после того, как технология позволила строить здания из железа. Но элементы конструкции собирали на заклепках — 10 сантиметров в длину и 3 сантиметра диаметром.Их клепали бригадами по четыре человека. Один в бригаде — «повар», он разогревал заклепки на угольной печи, раздувая мехи. Нагреть их нужно до определенной температуры — если недогреть, то заклепку не расклепать, а если перегреть, то она «провернется» в отверстии и ее придется высверливать. Нагревать заклепки нужно непосредственно на месте установки, а строят ведь небоскреб, и крыши на каком-нибудь 70-м этаже над строительной площадкой нет. Куда именно ставить заклепки — укажет мастер, это место бывает метрах в 30-ти от нагревательной печи, на этаж-другой выше или ниже. Передать нужно быстро, поэтому раскаленные, светящиеся красным заклепки брали щипцами и бросали — второму члену бригады, «вратарю». Тот, стоя на открытой балке неясно на какой высоте, должен был консервной банкой поймать эту 600-граммовую заклепку и вставить ее в отверстие. Остальные два члена бригады — «упор» и «стрелок», пневматическим молотом ее расклепывали. Средняя бригада делала это 250 раз за смену, а у хорошей бригады доходило до 500 заклепок. Надо ли удивляться, что зарплаты клепальщикам превышали зарплаты все остальным, даже самые высококвалифицированным рабочим?

Клепка — очень ответственный процесс. А если у нас клепается теплонагруженный котел паровой машины? Требования к качеству еще подскакивают!

Клепка вообще интересная штука. Например, после нескольких лет эксплуатации клепаные соединения из-за диффузии только упрочняются (в отличие от той же сварки). И трещина, если и возникает в клепаном соединении, то она идет только до первого отверстия, где нагрузки распределяются и трещина останавливается. К тому же — если нужно соединить, к примеру, медь с железом — то сварка не поможет, зато клепка — самое оно. До сих пор используются клепаные соединения в мостах — потому, что при изменении температуры воздуха клепаное соединение лучше компенсирует нагрузки и выдерживает холодные зимы без разрушения. Да и вообще — сварной шов всегда имеет напряжения по длине, а клепка напряжения нивелирует. Кроме того — сварка из-за высокой температуры изменяет в этих местах свойства металла, а заклепки — нет (после сварки даже видно невооруженным взглядом цветные разводы, и даже при точечной сварке).Поэтому в век сварки и супер-клеев не надо смотреть на клепку свысока — это очень качественное соединение.

Но есть и недостатки. Например — под клепку нужно сверлить отверстия. И самое неприятное — отверстия должны быть высверлены точно. Если есть неточности при установки двух рядом стоящих заклепок, то возникают очень неприятные деформации, которые либо передаются листам, либо со временем срезают одну из заклепок. Поэтому отверстия высверливают на месте — то есть собирают конструкцию на паре болтов и сверлят дырки для заклепок насквозь через оба листа. Особенно интересно это выглядит при сборке паровых котлов, листы которых не плоские, а могут быть вообще отливками. Представьте себе, во что превращается такая работа для попаданца, когда паровую машину построить нужно, а для высверливания нет ни электродрели, ни качественных сверл. По сравнению со сваркой — трудоемкость космическая!

Также клепка сама по себе не герметична, и нужно использовать специальные методы и герметики. И поэтому до сих пор в самолетах используют клепаные соединения — там на трудоемкость не смотрят, а герметизировать не надо.

Еще у классических заклепок есть недостаток — с обратной стороны кто-то должен удерживать саму заклепку во время установки. В свое время на авиационные заводы брали худых, чтобы пролазили в узкие лазы. Сейчас это решено специальными заклепками, для которых не надо доступа с обратной стороны. Но представьте себе, что вы попаданец и у вас задача — паровой котел, который со всех сторон круглый и больших отверстий в нем не предполагается…

Итак, ставим заклепки.Сначала нужно их рассчитать, ведь вся нагрузка ложится на заклепку как на достаточно тонкий металлический стержень. И поэтому заклепки часто ставят даже не рядами, а парами — либо просто в два ряда, либо в шахматном порядке. Водонепроницаемые швы всегда клепаются в два ряда. Толщину заклепки выбирают как удвоенную толщину материала. Расстояние до края листа — минимум два диаметра заклепки.

В общем — без заклепки попаданцу точно не обойтись. А уж конкретные детали придется определять на месте — что аборигены подскажут, а что придется выяснять опытным путем.

www.popadancev.net

Заклёпочное соединение - это... Что такое Заклёпочное соединение?

Двухрядное заклёпочное соединение внахлёстку (внакрой)Заклёпочное соединение — неразъёмное соединение деталей при помощи заклёпок. Обеспечивает высокую стойкость в условиях ударных и вибрационных нагрузок. На современном этапе развития технологии уступает место сварке и склеиванию, обеспечивающим большую производительность и более высокую прочность соединения. Однако, по-прежнему находит применение по конструктивным или технологическим соображениям: в соединениях, где необходимо исключить изменение структуры металла, коробление конструкции и перегрев расположенных рядом деталей; соединение разнородных, трудно свариваемых и не свариваемых материалов; в соединениях с затруднительным доступом и контролем качества; в случаях, когда необходимо предотвратить распространение усталостной трещины из детали в деталь.

Применяют в основном в авиа- и судостроении, металлоконструкциях и других изделиях с внешними нагрузками, действующими параллельно плоскости стыка.

Виды заклёпочных соединений

Заклёпочные соединения делятся на:

- прочные (рассчитанные только на восприятие и передачу силовых нагрузок),

- плотные (герметичные) (обеспечивают герметичность конструкций в резервуарах с невысоким давлением),

- прочноплотные (восприятие силовых нагрузок и герметичность соединения).

По конструкции заклёпочные соединения делятся на однорядные и многорядные с цепным или шахматным расположением заклёпок, а в зависимости от количества плоскостей среза — одно- и многосрезные[1].

По характеру воздействия нагрузки на заклёпочное соединение — швы с поперечной нагрузкой, перпендикулярной оси заклёпок, и продольной, параллельной оси заклёпок.

Заклёпочные соединения по конструкции близки к паянным, сварным и клеевым соединениям. Наиболее распространены соединения внахлёстку (внакрой) и встык со стыковыми планками[1].

Герметичность соединения обеспечивается нанесением различных герметиков на поверхность стыка или подкладыванием под стык различных пластичных материалов. Заклёпки герметичных соединений имеют усиленные головки.

В зависимости от требований к поверхности, заклёпки могут иметь полукруглую головку, потайную, полупотайную или плоскую (в процессе клёпки для создания внутренних усилий сжатия, которые снижают возможность усталости материала).

Заклёпки изготовляют для разных способов установки. Для односторонней клепки существует множество видов заклёпок, в том числе отрывные и взрывные. Обычная клёпка может выполняться, когда наковаленка-поддержка находится с лицевой стороны и, когда наковаленка находится с тыльной стороны. Последний способ стал наиболее распространенным, поскольку требует меньшей массы наковаленки-поддержки.

Способ соединения

В предварительно подготовленные отверстия в деталях (пакете листов) вставляют заклепки. После производится осадка (клёпка) специальным инструментом второй замыкающей головки.

В процессе клёпки производят стяжку (сжатие) пакета, и за счет поперечной упругопластической деформации стержня происходит заполнение начального зазора между стержнем и стенками отверстия, часто приводящее к образованию натяга.

Недостатки заклёпочных соединений

- Трудоёмкость процесса. Необходимо просверлить множество отверстий, установить заклёпки, расклепать их. Эти операции выполняются вручную двумя слесарями-сборщиками. До последней четверти 20-го века в СССР на авиационные заводы специально нанимались худощавые юноши и девушки, способные влезть в узкий отсек, чтобы удерживать там наковальню-поддержку.

- Повышенная материалоёмкость соединения. Заклёпочный шов ослабляет основную деталь, поэтому она должна быть толще. Нагрузку несут заклёпки, поэтому их сечение должно соответствовать нагрузке.

- Необходимость специальных мер для герметизации. Это очень важно для самолётостроения и ракетной техники, при сборке баков-кессонов и пассажирских отсеков. В баках-кессонах, расположенных в крыле самолётов, как правило, держат топливо — авиационный керосин. Резиновый герметик, устойчивый к керосину, должен закрывать все заклёпочные швы. Вес его может составлять десятки килограммов.

- Процесс сопровождается шумом и вибрацией. Это приводит к ряду профессиональных заболеваний у сборщиков и вызывает глухоту. Поэтому везде, где можно, внедряются новые инструменты для клёпки.

Преимущества заклёпочных соединений

- Не позволяет распространяться усталостным трещинам, таким образом повышает надёжность всего изделия.

- Позволяет соединять не поддающиеся сварке материалы. Бытовое устройство для установки отрывных заклёпок — «заклёпочник»

В последнее время эти преимущества нивелируются тем, что появились достаточно прочные сплавы, поддающиеся сварке, появились синтетические клеи, позволяющие получить у клеевого шва прочность не хуже, чем у основного материала. На смену алюминиевым сплавам пришли композиты, в которые на стадии изготовления вклеивают металлические закладные элементы.

Инструменты и приспособления для клёпки

В последнее время клепальный пневмомолоток и наковальня-поддержка всё чаще вытесняется другим оборудованием. Это — пневмоклещи, клепальный пресс. Клепальные прессы с ЧПУ (числовым программным управлением) позволяют с высокой производительностью изготовлять крупные панели для фюзеляжей и крыльев самолётов.

Примечания

- ↑ 1 2 Скобейда А. Т., Кузьмин А. В., Макейчик Н. Н. Детали машин и основы конструирования: Учебн. / Под общ. ред. А. Т. Скойбеды. — Мн.: Вышэйшая школа, 2000. — С. 106—111. — 584 с. — 3000 экз. — ISBN 985-06-0081-0

Литература

- Орлов П. И. Кн. 2 // Основы конструирования: Справочно-методическое пособие. В 2-х кн. — 3-е исправл. — М.: Машиностроение, 1988. — С. 544. — ISBN 5-217-00223-9

- Под ред. Ишлинский А. Ю. Новый политехнический словарь. — М.: Большая Российская энциклопедия, 2003. — С. 671. — ISBN 5-7107-7316-6

- Анурьев В. И. Справочник конструктора-машиностроителя: В 3 т. / Под ред. И. Н. Жестковой. — 8-е изд., перераб. и доп.. — М.: Машиностроение, 2001. — ISBN 5-217-02962-5

- Скобейда А. Т., Кузьмин А. В., Макейчик Н. Н. Детали машин и основы конструирования: Учебн. / Под общ. ред. А. Т. Скойбеды. — Мн.: Вышэйшая школа, 2000. — С. 106—111. — 584 с. — 3000 экз. — ISBN 985-06-0081-0

dik.academic.ru

Технологичность клепаных соединений.

⇐ ПредыдущаяСтр 13 из 13

Клепка – операция по образованию неразъемного соединения (шарнирные соединения и неподвижные металлические конструкции, резервуары). Место соединения заклепками называется заклепочным швом.

Заклепочные соединения способны воспринимать быстропеременные нагрузки и работать в условиях резко меняющихся температур.

Виды клепки: холодная и горячая. Клепку стальными заклепками диаметром 8-10мм, а также из меди, латуни и легких сплавов выполняют холодным способом; стальными заклепками диаметром больше 10мм – горячим способом с нагреванием конца заклепки до 1000-1100*С.

Заклепка – цилиндрический стержень с головками на концах (одна- закладная, другая – замыкающая). Длина стержня заклепки зависит от толщины соединяемых деталей и длины выступающей части стержня.

Отверстия под заклепки в соединяемых деталях следует обрабатывать одновременно.

В массовом и крупносерийном производстве выполняют отверстия до их сборки клепкой на металлорежущих станках или прессовом оборудовании с последующим при сборке зенкерованием, развертыванием или развальцовкой отверстий перед их соединением.

Технологичность конструкций соединяемых клеем, замазкой.

Клеевые соединения металлов и неметаллов при переменных нагрузках в несколько раз прочнее заклепочных.

Требования: высокая механическая прочность и влагостойкость.

Преимущества:

1.возможность соединения разнородных материалов,

2. возможность получения хорошего соединения очень тонких металлических листов,

3.герметичность,

4.обеспечение гладкой поверхности клеевых соединения.

Недостатки: низкая теплостойкость, меньшая долговечность, быстрое старение некоторых клеев, отсутствие надежных методов контроля качества клеевых соединений, зависимость прочности клеевого соединения от качества подготовки склеиваемых поверхностей.

Различают клеи: для холодного склеивания, для горячего склеивания, как для холодного, так и для горячего.

Прочность шва зависит от толщины склеиваемых элементов деталей. При конструировании клеевых конструкций необходимо подбирать такие форму и материал деталей, которые допускают их сжатие в местах склеивания.

Длительная нагрузка и повышенные температуры снижают прочность клеевых швов.

Клеесварные соединения получают совмещением технологических процессов контактной сварки и склеивания металлов, при этом обеспечивается герметичность сварного шва. Наличие клея позволяет разгрузить сварочные точки, увеличить шаг между ними и уменьшить их размеры.

Прочность клеесварных соединений при толщине листов 1,0-1,5мм на 50% и более превышает прочность сварных и клепаных соединений. Стойкость клеесварных соединений к тепловому старению зависит от свойств применяемого клея. Клеесварные соединения рекомендуется использовать для крепления ответственных силовых конструкций из алюминиевых, магниевых, титановых сплавов, низколегированных углеродистых, коррозийно-стойких и теплостойких сталей в виде листов или профилей.

Клеезаклепочные, клеерезьбовые соединения имеют в 1,5 – 3 раза более высокую прочность по сравнению с клеевыми соединениями и большую надежность при длительной эксплуатации. Такие соединения рекомендуется использовать в конструкциях из металлов, пластмасс и древесных материалов. Соединение замазкой применяют как для получения соединений, так и для уплотнения только там, где другое соединение невозможно. Они не должны быть подвержены воздействию значительных механических нагрузок, поэтому в конструкции предусматривают дополнительные виды крепления.

Эти замазки должны иметь: малую усыхаемость, сохранять дольше пластические свойства, не оказывать отрицательного химического воздействия на материалы соединяемых деталей.

Глицерино-глетовая замазка устойчива к воздействию масел, кислот, щелочей, бензина, к температурным изменениям (соединяют фарфор с металлами). Карбинольной замазкой, бакелитовой и гипсовой соединяют стекла в пластмассовых корпусах.

Технологичность конструкций заготовок из пластмасс.

Пластмассы: термопластичные и термореактивные, различаются по стойкости. Термопластичные пластмассы при нагревании приобретают возрастающую пластичность, при охлаждении возвращаются в твердое состояние (полиэтилен, оргстекло, полистирол, фторопласт и др.). Термореактивные при нагревании приобретают пластические свойства, при длительном нагревании теряют пластичность и переходят в твердое состояние. При повторном нагревании эти пластмассы пластических свойств не приобретают (пресспорошки на основе фенолформальдегидной смолы, аминопласты, волокниты, слоистые пластмассы и др.).

Наиболее часто применяют обычное прессование, литьевое прессование, литье под давлением и экструзию.

Обычное прессование – в пресс-формах, литьевое – в литьевой форме, прессование литьем под давлением – на специальных литейных машинах в прессформах, экструзию (выдавливание через фильеру) – на специальных машинах экструдерах. Технологические требования к конструкции деталей:

1. Марка применяемого материала должна соответствовать условиям эксплуатации изделия и техническим требованиям.

2. Метод формирования детали должен обеспечивать получение требуемых характеристик.

3. Толщину стенок назначают в зависимости от габаритных размеров детали или с учетом необходимой механической прочности детали и предела текучести данной пластмассы. Допустимая разностенность 1:3. Следует избегать резких переходов сечений и местных утолщений.

4. Технологические уклоны. Минимальная конусность 1:1000. Наружные поверхности – до 1*, внутренние – до 2*, отверстия 0,5*, ребра и выступы – от 2 до 15*. Если деталь имеет конусную или сферическую форму технологические уклоны не назначают.

5. Ребра жесткости должны иметь равномерную толщину и конусность в направлении замыкания формы и закругленные внешние и внутренние края. Максимальная высота ребра не должна превышать его толщину в 3 раза. Наиболее рекомендуемая форма ребер жесткости – усеченный конус с углом 5-10* и радиусом при вершине 0,2 – 0,6 S.

6. Внутренние радиусы закруглений 0,5 – 3 мм, внешние – 5 – 10мм. Радиусы закруглений рассчитывают:

а) при равных толщинах сопрягаемых стенок Rв = S, Rн = 2S.

б) при разных – Rв = 0,5 (S + S1) , Rн = S + Rв. Бобышки и выступы закругляютрадиусами Rв < 0,5S, Rн >0,25S.

7. Торцы наружных поверхностей не должны быть чрезмерно утолщены.

8.Опорные поверхности деталей служат для монтажа деталей, они должны препятствовать короблению деталей и выдерживать необходимые нагрузки, связанные с креплением детали. Для этого сплошные опорные поверхности заменяют выступами, буртами, бобышками. Крепежные проушины укрепляют ребрами жесткости.

9. Выемки, канавки следует избегать в направлении перпендикулярном плоскости разъема.

10. Глухим отверстиям предпочитают сквозные с удалением пуансона с обеих сторон: диаметр меньше 1,5 мм на длине до 1 м. Отверстия длиной больше 4 диаметров должны быть сквозными. В отверстиях предусматриваются уклоны.

11. Резьба с закругленным профилем. Минимальный диаметр резьбы 2,5 мм.

12. Накатку и рифление выполняют параллельно оси детали.

13. Конструкции деталей из пластмасс с арматурой (сталь, латунь, медь, алюминий, фибра). Назначение арматуры: упрочнение механически наружных поверхностей деталей для предотвращения их деформации и разрушения; упрочнение резьбовых и штифтовых соединений; установка подшипников скольжения или цапф; электрические контактирующие устройства. На арматуре для обеспечения механической связи с пластмассой предусматривают проточки, выточки, насечки, накатку и т.д. В ряде случаев детали из пластмасс армируют не в процессе прессования, а при последующем креплении к ним отдельных металлических частей для придания определенной прочности и жесткости.

14. Точность изготовления 11 -14 квалитет, параметр шероховатости: Rа 6,3 -0,8 мкм.

Читайте также:

lektsia.com