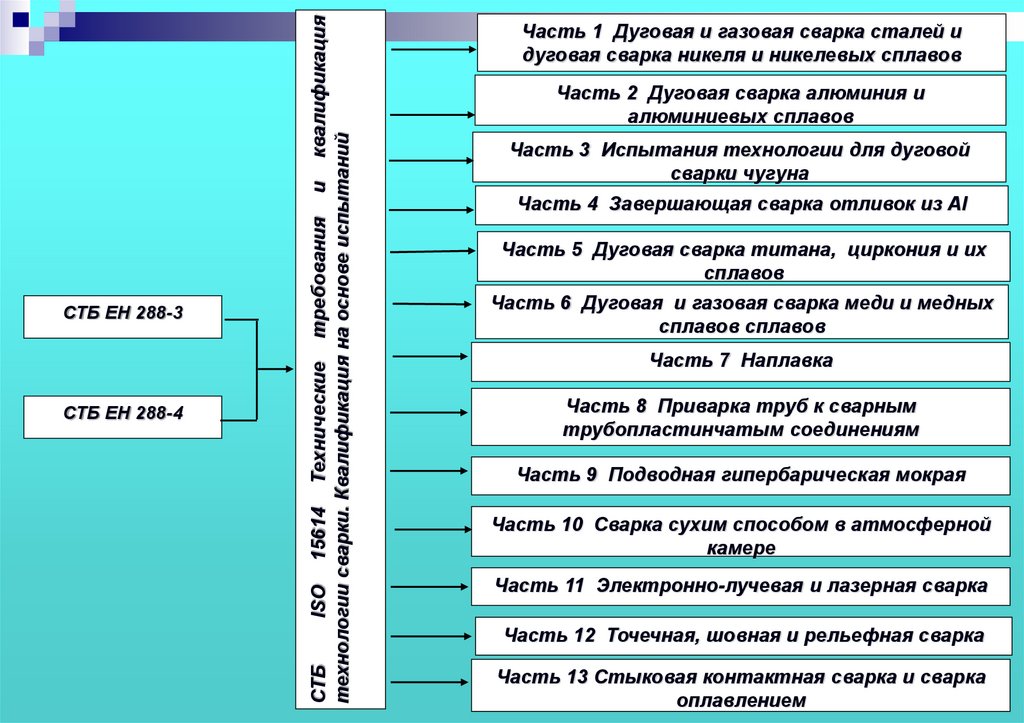

Содержание

Особенности сварки алюминия и его сплавов

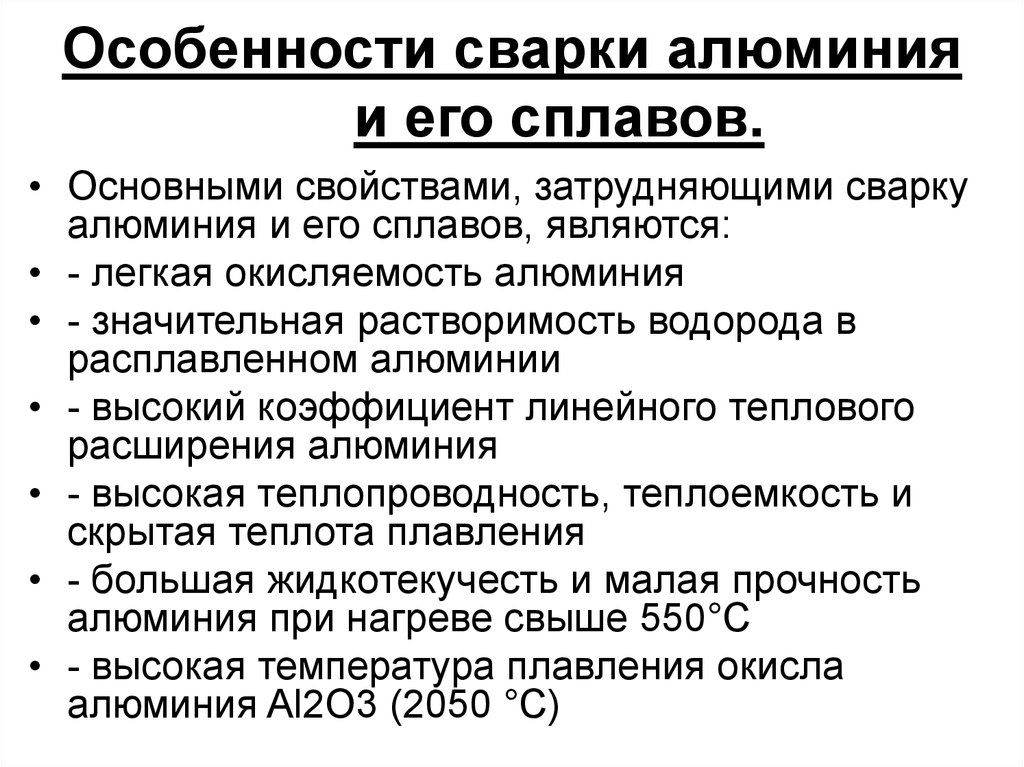

Особенности сваривания алюминиевых сплавов обусловлены их физико-химическими свойствами. Трудносвариваемость алюминия объясняется наличием окисной пленки на поверхности изделий. Данная пленка имеет высокую температуру плавления, при этом плавление самого металла осуществляется при температуре примерно втрое меньшей – 660 °С. Повышенная жидкотекучесть материла затрудняет процесс управления сварочной ванной. Это приводит к необходимости применения теплоотводящих подкладок.

За счет легкой окисляемости алюминия образуется тугоплавкая пленка на каплях расплавленного материала. Это создает трудности при соединении шва. Чтобы исключить образование пленки необходимо создать надежную защиту сварочной области от проникновения воздуха. Большая усадка материала может повлечь деформацию сварного соединения после затвердевания и окончательного охлаждения.

При сварке сплавов алюминия нужно учитывать склонность к появлению кристаллизационных трещин и пор. Это влечет ухудшение механических характеристик материала. По причине высокой теплопроводности приходится использовать большие рабочие токи. Их значение примерно вдвое больше чем для сваривания стальных изделий.

Это влечет ухудшение механических характеристик материала. По причине высокой теплопроводности приходится использовать большие рабочие токи. Их значение примерно вдвое больше чем для сваривания стальных изделий.

При сваривании алюминиевых сплавов используются различные технологии в зависимости от условий работы. Наиболее популярные способы сварки:

- автоматическая дуговая с применением флюса. Подбор флюса должен быть тщательным. Уделяется внимание его составу, он должен быть сделан из химически чистых элементов;

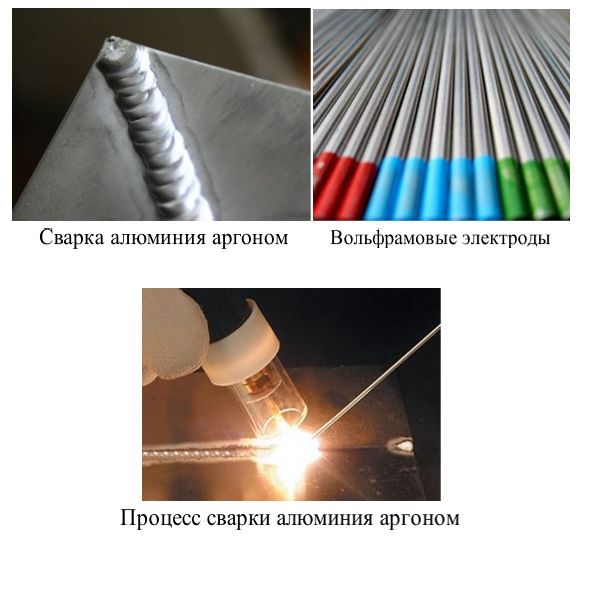

- аргонодуговая вольфрамовым электродом. Достоинство способа – в отсутствии необходимости применять флюс;

- контактная стыковая с использованием специальных машин. В данном случае можно добиться непрерывного плавления материала;

- технологичная точечная сварка;

- шовное сваривание применяется при наличии оборудования достаточной мощности с ионными прерывателями.

Сварка алюминиевых сплавов предполагает тщательную подготовку металла к технологическому процессу. Это подразумевает профилирование свариваемых кромок, удаление окислов и поверхностных загрязнений. Удаление дефектов и обезжиривание поверхностей производится при помощи специальных щелочных ванн, органических растворителей. Применяется технический ацетон, уайт-спирит, растворители РС-1, РС-2.

Это подразумевает профилирование свариваемых кромок, удаление окислов и поверхностных загрязнений. Удаление дефектов и обезжиривание поверхностей производится при помощи специальных щелочных ванн, органических растворителей. Применяется технический ацетон, уайт-спирит, растворители РС-1, РС-2.

Процесс обезжиривания алюминиевых изделий происходит в специальном водном растворе. Важной подготовительной работой считается удаление поверхностной пленки. Окисная пленка удаляется посредством металлических щеток. При завершении обработки кромки нужно еще раз обезжирить поверхность растворителем. Как только процедура зачистки завершена необходимо начать сварку деталей в течение трех часов.

Для получения шва хорошего качества металл подвергается нагреву. Подогрев с последующим охлаждением помогает исключить возникновение кристаллизационных трещин, сократить коробление. При сваривании больших деталей применяется метод локального подогрева конкретной сварочной области.

Возврат к списку

как правильно это делать и на что обратить внимание при подготовке

Вопросы, рассмотренные в материале:

- Почему сварка алюминия вызывает сложности

- Как правильно организовать сварку алюминия и его сплавов

- Можно ли варить алюминиевые детали вручную электродами

- Какие современные способы сварки алюминия используют на производстве

Алюминиевые детали обладают высокой теплопроводностью и низким весом. Эти свойства материала сделали его очень популярным в различных производственных областях. Тем не менее, технология сварки алюминия и его сплавов не так проста. Необходимо учесть много разных факторов и особенностей материала, чтобы выполнить сварочные работы на высоком уровне. В нашей статье мы подробнее расскажем о том, какие технологии соединения алюминия бывают и чем они отличаются между собой.

Эти свойства материала сделали его очень популярным в различных производственных областях. Тем не менее, технология сварки алюминия и его сплавов не так проста. Необходимо учесть много разных факторов и особенностей материала, чтобы выполнить сварочные работы на высоком уровне. В нашей статье мы подробнее расскажем о том, какие технологии соединения алюминия бывают и чем они отличаются между собой.

Особенности сварки алюминия и его сплавов

Иногда во время сварочных работ по алюминию или алюминиевым сплавам возникают трудности, существенно влияющие на качество сварных швов. Приведем примеры самых распространенных проблем:

- Сварочной ванной достаточно сложно управлять из-за высокой жидкотекучести материала. Отсюда возникает необходимость использования теплоотводящих подкладок.

- Алюминий легко окисляется, что вызывает появление тугоплавкой пленки на каплях расплавленного металла. В результате затрудняется соединение в единый шов. Предотвратить появление пленки помогает грамотно организованная надежная защита сварочной зоны от окружающего воздуха.

- На поверхности алюминиевых изделий всегда присутствует окисная пленка Al2O3, которая имеет температуру плавления около +2040 °C, в то время как плавление самого металла осуществляется при температуре +660 °C.

- Значительная усадка материала может стать причиной деформации сварного шва после его охлаждения и затвердевания.

- Возможно снижение механических характеристик материала из-за склонности к порообразованию и трещинам в шве.

- Из-за высокой теплопроводности алюминия для сварочных работ необходим рабочий ток большого значения.

VT-metall предлагает услуги:

Перечисленные трудности вполне преодолимы, поэтому популярность различных технологий сварки алюминия не снижается. Этот металл позволяет создавать очень прочные и надежные конструкции.

Технология сварки алюминия: подготовка материалов и деталей

Чтобы создать сварное соединение высокого качества, необходимо в полной мере позаботиться о том, чтобы зона сварки была максимально защищена от всевозможных загрязнений:

- Для газоэлектрической сварки алюминия следует выделить чистое, сухое, не пыльное помещение.

- Скорость движения воздуха не должна превышать 0,2 м/сек.

- Обрабатываемые детали и присадочную проволоку необходимо тщательно очистить предусмотренными технологией способами.

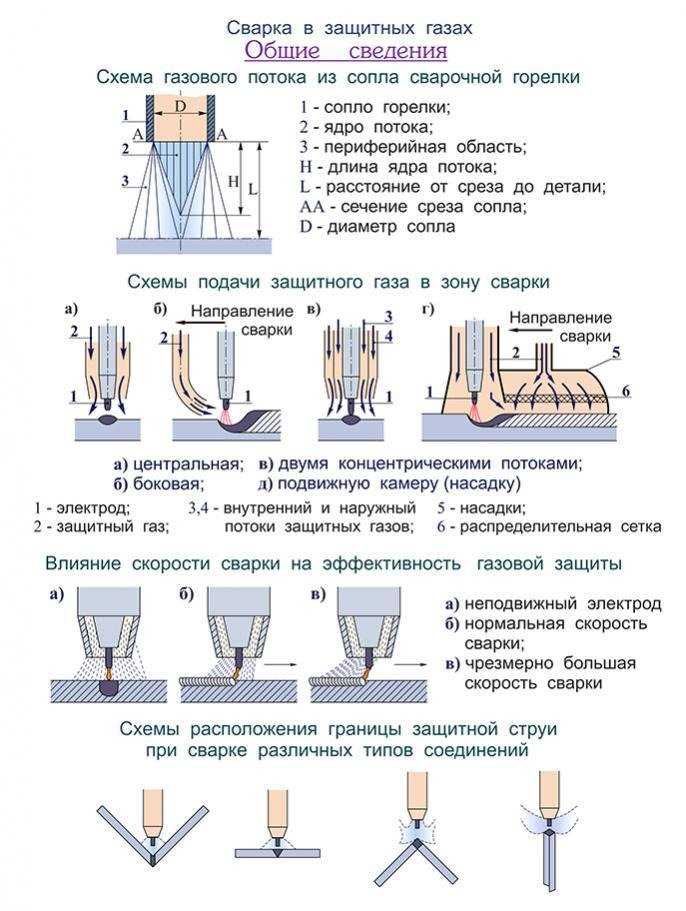

- В качестве защитных газов можно применять лишь чистый аргон марки А по ГОСТу 10157–62 и гелий ВЧ (высокой чистоты) по МРТУ 51-04-23-64.

- Газоподводящую арматуру, шланги и сварочную горелку до начала сварочных работ тщательно промывают спиртом и в дальнейшем по ходу работы периодически повторно очищают и промывают.

Технология качественной очистки сварочной проволоки включает в себя смывание растворителем или горячей водой консервационной смазки, снятие окисной пленки химической обработкой.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Для выполнения вышеперечисленных работ необходимо организовать специальное место, отдельно от зоны сварочных работ. Технология химической обработки предполагает несколько способов очистки. Наиболее популярный метод химической очистки представляет собой следующую последовательность:

Технология химической обработки предполагает несколько способов очистки. Наиболее популярный метод химической очистки представляет собой следующую последовательность:

- Травление в 5%-ном растворе каустической соды NOH при температуре +60…+65 °С в течение 2-3 мин;

- Промывка в горячей (+45…+50 °С) воде, а затем в холодной проточной воде.

- Осветление в 15–30%-ном растворе азотной кислоты HN03 при температуре +60…+65 °С в течение 2-3 мин;

- Промывка в горячей (+45…+50 °С) воде, а затем в холодной проточной воде.

- Сушка при температуре не ниже +60° С до полного удаления влаги.

Если у вас нет возможности сразу использовать сварочную проволоку после сушки, то храните ее в специально предназначенном месте. Для этого подходит ящик или шкаф с плотно закрывающимися дверцами.

Обработанная проволока может храниться не более 12 часов в том случае, если это присадочная проволока малого диаметра (до 1,6 мм) для работы на малых токах неплавящимся электродом.

Если речь идет о более толстой проволоке (4-5 мм) для работы плавящимся электродом на токах свыше 400 ампер, то допускается более длительный срок хранения (до полутора суток). При этом качество сварного шва не пострадает. Важно лишь соблюдать правила хранения обработанной проволоки и технологию сварки алюминия. Во время работы подготовленную проволоку нельзя брать руками без перчаток, так как это может привести к попаданию жировых частиц на ее поверхность.

Саму деталь и ее кромку желательно тщательно обрабатывать перед сварочными работами. Преимущество при сварке отдается химической обработке деталей, технология которой приведена выше. Небольшие по объему изделия обрабатываются полностью, а крупные заготовки целиком обезжиривают, химической обработке подвергают только кромки и до 10 см поверхности от стыка.

При небольших сварных соединениях зачистку кромок делают шабером, непосредственно, перед сварочными работами. Также необходимо снять окисную пленку в месте токопровода. Это можно сделать с помощью шабера или стальной проволочной щетки.

Это можно сделать с помощью шабера или стальной проволочной щетки.

Если у вас нет возможности сделать химическую обработку большой по размеру детали, то допускается зачистка кромки стальными проволочными щетками. При этом желательно до и после обработки кромки протереть ее поверхность спиртом или ацетоном.

Щетину стальной проволочной щетки изготавливают из нержавеющей стали. Лучше всего использовать щетку с щетинками размером не более 2 мм в диаметре. Она позволит более качественно обрабатывать кромку, не оставляя слишком глубоких царапин и дефектов. Во время обработки детали щетку периодически промывают в растворителе.

Обработанные детали необходимо хранить в теплом сухом месте, закрыв кромку чистым чехлом. В таком виде допускается хранить детали столько же, сколько и обработанную присадочную проволоку.

Если по технологии сварки алюминия предполагаются длительные работы (монтажные, проверочные и пр.) между зачисткой деталей и их сваркой, то в этом случае используют сварку плавящимся электродом большого диаметра. Кроме этого, необходимо обеспечить защиту кромок от загрязнения на всех промежуточных этапах.

Кроме этого, необходимо обеспечить защиту кромок от загрязнения на всех промежуточных этапах.

Если сварка выполняется в несколько проходов, то на каждом этапе необходимо зачищать поверхность шва и разделки при помощи щеток и ацетона.

Алюминий не только хорошо проводит тепло, но и обладает большой теплотой плавления (96 кал/г). Это свойство заложено в основе технологии сварки алюминия, поскольку для создания качественного шва понадобится непосредственное воздействие сварочной дуги на всю область контакта жидкой и твердой фаз сварочной ванны.

Если для соединения используется неплавящийся электрод, то ванна жидкого металла получится лишь в зоне горения дуги. При этом в основном она образуется из-за плавки основного металла (обычно в ней не более 30 % присадочного материала). Отличается плавным переходом к основному металлу.

Соединяя алюминий при помощи плавящегося электрода, вы получите большее углубление основного металла за счет более концентрированной дуги. Соответственно, размер сварочной ванны будет больше, в ней будет более 50 % наплавленного металла. Периферийная часть ванны в этом случае не попадает под влияние дуги, следовательно, могут возникнуть несплавления.

Соответственно, размер сварочной ванны будет больше, в ней будет более 50 % наплавленного металла. Периферийная часть ванны в этом случае не попадает под влияние дуги, следовательно, могут возникнуть несплавления.

Важно, чтобы форма разделки кромок давала возможность те места, где возможно появление несплавления, заново переплавлять дугой при наложении последующих валиков. Соблюдение технологии разделки кромок позволяет достичь высокого качества сварного шва. В любом случае наилучшее соединение получается при осуществлении двухсторонней сварки.

Если нет возможности воспользоваться двусторонним методом, то необходимо принять меры к предотвращению и устранению дефектов в корне шва.

Технология сварки алюминия электродами

Технологию сварки алюминия электродами используют очень редко. Этот метод подойдет там, где нет возможности воспользоваться специальным оборудованием. То есть чаще его используют в полевых условиях или в маленьких мастерских, где финансово не могут себе позволить приобрести необходимое оборудование. В таком случае применение электродов может сократить и расходы, и время.

В таком случае применение электродов может сократить и расходы, и время.

Существует несколько марок покупных электродов:

- ОК – электроды по алюминию с примесью марганца или магния. Следует беречь от влаги, поэтому не стоит вынимать все стержни из упаковки.

- ОЗАНА – здесь имеются две разновидности, которые немного отличаются в применении в зависимости от типа и сплава металла. Такие стержни применяются для горизонтальной и вертикальной сварки.

- ОЗА – полностью состоят из алюминия и по производству похожи на самодельные стержни. Используются для соединения сплава алюминия с кремнием.

- УАНА – по своему происхождению и свойствам предназначены для сварки алюминиевых сплавов, поддаются деформации.

- ЭВЧ – применяются для сварки в среде, где в качестве защиты применяется аргон. Эти электроды полностью состоят из вольфрама.

Электроды для соединения алюминиевых деталей разнятся по своей стоимости, поэтому выбирая подходящий вариант, обратите внимание на характеристики, которые для вас имеют первостепенное значение.

1. Ручная дуговая сварка алюминия покрытыми электродами (технология ММА).

Технология ручного соединения при помощи покрытых электродов используется для неответственных конструкций из чистого алюминия и его сплавов: AlSi, AlMg и AlMn. Этот метод подходит только для изделий толщиной менее 4 мм.

Недостатками данного способа соединения материала являются:

- пористость и низкая прочность шва, что подразумевает невысокое качество соединения;

- большое количество брызг расплавленного металла;

- плохая отделяемость шлаковой корки, которая может вызвать коррозию.

Для выполнения работ необходим ток обратной полярности без поперечных колебаний. Важно грамотно произвести расчет силы тока по следующей формуле: 25–30 А на 1 мм электрода.

Если вы хотите добиться высокого качества соединения, то желательно детали до начала сварочных работ разогреть до определенной температуры. Для тонких и средних по толщине деталей достаточно температуры +250…+300 °С. Крупным изделиям необходима температура до +400 °С.

Крупным изделиям необходима температура до +400 °С.

Не забывайте, что оптимальная температура может быть указана производителем электродов. Если вы нашли такие данные, то лучше руководствоваться ими.

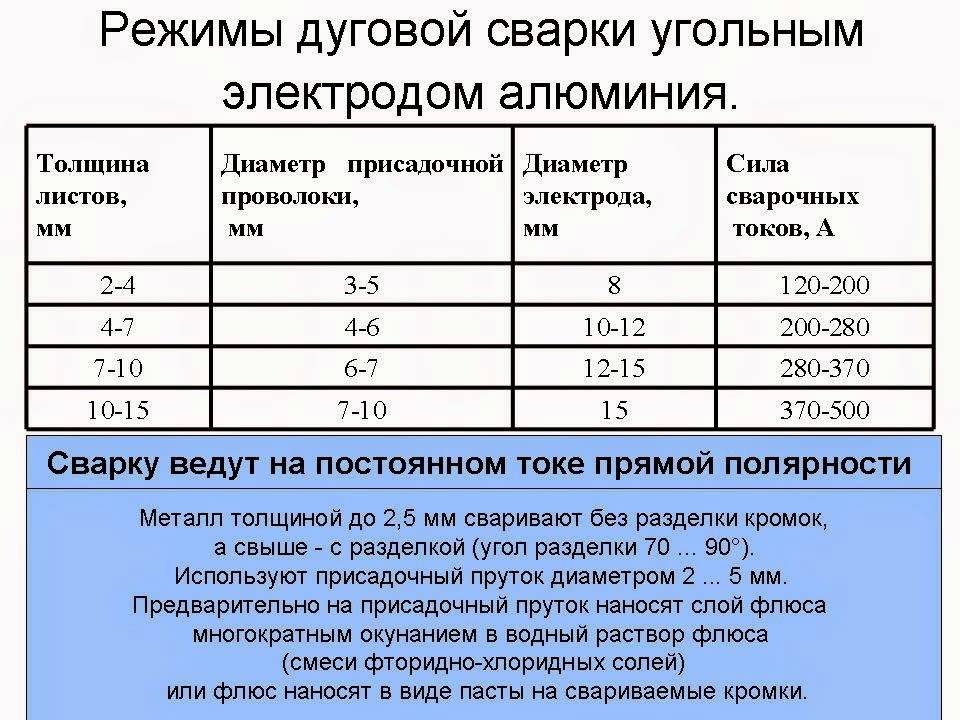

2. Ручная дуговая сварка угольными электродами.

Технология сварки алюминия при помощи угольных электродов используется чаще всего для неответственных конструкций. Для данного вида работ понадобится постоянный ток прямой полярности.

Для габаритных изделий, толщина которых составляет более 2,5 мм, необходимо выполнять разделку кромок. Диаметр присадки должен быть в диапазоне 2–8 мм. Пастообразный флюс допускается наносить как на стержень, так и на рабочую поверхность.

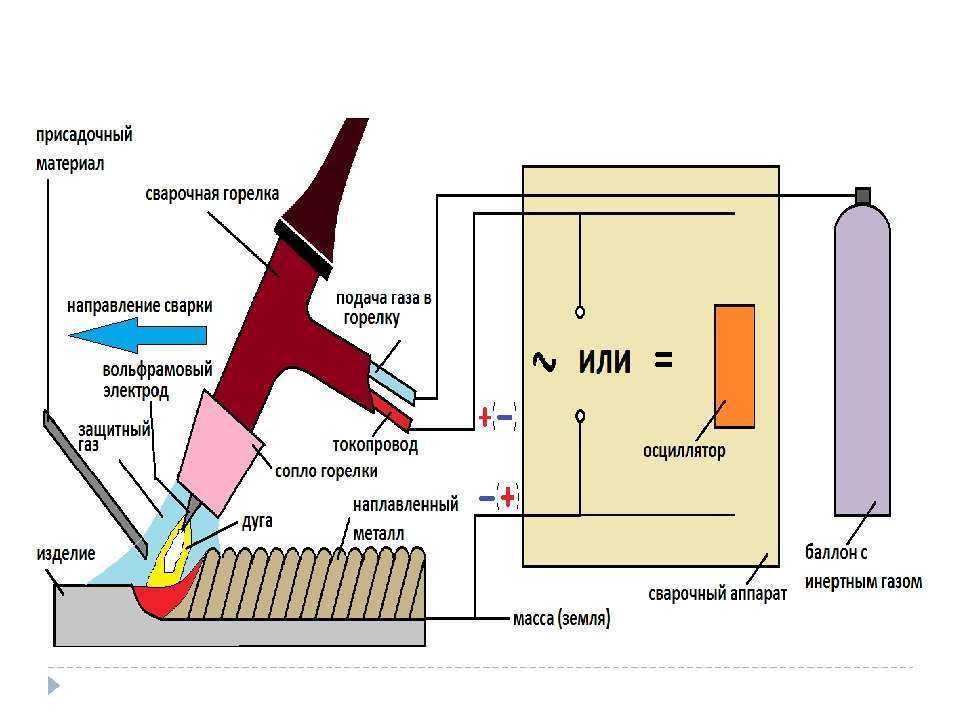

3. Ручная дуговая сварка вольфрамовым электродом в инертном газе (технология AC TIG).

Это очень популярный способ соединения материалов, используемый тогда, когда необходимо получить очень прочное соединение с прекрасным внешним видом. Технология дуговой сварки алюминия вольфрамовым электродом основана на применении стержня диаметром 1,6–5 мм и присадки 1,6–4 мм.

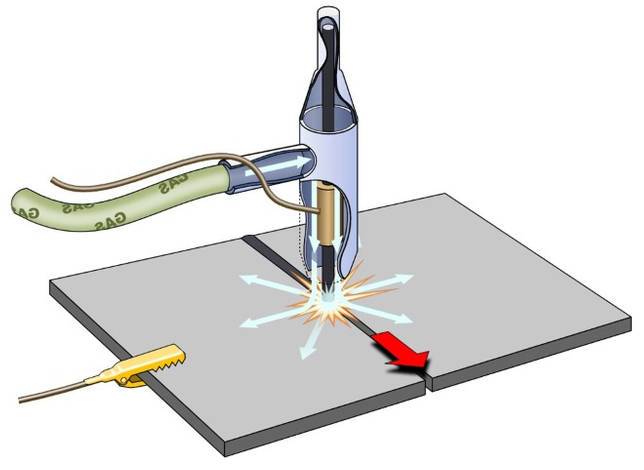

Для выполнения работ по данной технологии необходима защитная среда из гелия или аргона. Электрическая дуга поддерживается источником переменного тока, что дает хорошие результаты при разрушении оксидной пленки.

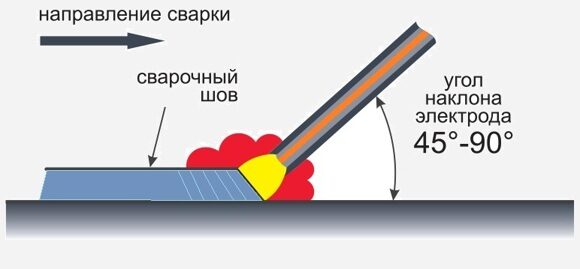

- Угол между электродом и рабочей поверхностью должен составлять 70–80°; между присадочной проволокой и электродом – 90°. Длина дуги – от 1,5 до 2,5 мм.

- Присадка подается короткими возвратно-поступательными движениями. Поперечные движения электрода и присадочного прутка недопустимы.

- Горелка движется вслед за прутком.

- Под алюминиевое изделие следует класть прокладку из меди и стали, которая будет выполнять теплоотводящую роль. Это исключит образование дыр, особенно при работе с тонким металлом.

- Размеры сварочной ванны должны быть минимальными.

- Подача аргона начинается за 5–7 секунд до возбуждения дуги, а выключается через 5–7 секунд после ее обрыва.

Технология ручной электродуговой сварки алюминия

- Для выполнения сварочных работ по алюминию требуется постоянный ток с обратной полярностью (меняем разъемы на инверторе местами).

Важно соблюдать соотношение мощности и диаметра электрода и регулировать силу тока по следующей формуле: 30 ампер на каждый миллиметр диаметра.

Важно соблюдать соотношение мощности и диаметра электрода и регулировать силу тока по следующей формуле: 30 ампер на каждый миллиметр диаметра. - Свариваемые детали необходимо предварительно нагреть. При средней толщине заготовку нагревают до +200…+300 °С. Крупные части нуждаются в более высоком нагреве (до +400 °С).

- Несмотря на обычное формирование дуги, особенностью работы с алюминием будет более высокая скорость горения электродов. Соответственно потребуется большая скорость при формировании шва.

- Обязательно планируйте длину шва из расчета на плавление одного электрода. Сварочный процесс обрывать нельзя. Корка шлака, образующаяся в конце шва, не позволит зажечь дугу снова в этом месте.

- По сравнению с варкой стальных заготовок запрещается делать поперечные движения во время соединения алюминиевых деталей.

- При завершении работы сразу удалите шлак в месте соединения. Зачистите все металлической щеткой и промойте горячей водой.

Сварка алюминия аргоном: технология, инструкция, нюансы процесса

По технологии сварочных работ в аргоновой среде высокие требования предъявляются как к сварочному аппарату, так и к дополнительному оборудованию, которое обеспечивает правильное хранение и подачу расходных материалов. Все эти параметры имеют определяющее значение при формировании сварного шва.

Аргоновая сварка алюминия и его сплавов может выполняться при наличии следующего оборудования:

- источник электрического тока, к которому будет подключаться сварочный аппарат и все остальное оборудование;

- баллон, в котором хранится защитный газ аргон;

- механизм, отвечающий за подачу присадочной проволоки в зону выполнения сварки.

Технология выполнения сварочных работ при помощи аргона на крупных промышленных предприятиях хорошо отработана. В таком случае защитный газ подается по централизованной сети. Из сварочной проволоки формируются целые бобины, устанавливаемые на полуавтоматический сварочный аппарат. Все работы выполняются на специальных верстаках, поверхность которых сделана из нержавеющей стали.

Все работы выполняются на специальных верстаках, поверхность которых сделана из нержавеющей стали.

Сварной шов высокого качества получается только при тщательной очистке соединяемых деталей от различного вида загрязнений (жира, грязи, масла). Очистка выполняется с помощью растворителя. Для листовых заготовок, толщина которых более 4 мм, обязательно выполняется разделка кромок. В таком случае сварочные работы проводятся встык. Для удаления тугоплавкой окисной пленки с поверхности изделия необходимо обработать место соединения напильником или металлической щеткой. При сложной конфигурации соединения возможна обработка шлифовальной машинкой.

Технология сварки алюминия полуавтоматом в аргоновой среде имеет ряд характерных особенностей. При выполнении работ полуавтоматом или с ручной подачей присадки понадобятся электроды из вольфрама диаметром 1,5–5,5 мм. При формировании сварочной дуги электрод необходимо располагать под углом 80° к поверхности деталей.

Технология ручной подачи присадочной проволоки допускает угол 90° относительно электрода. При этом присадочная проволока двигается впереди электрода. Это очень хорошо видно на демонстрационных видео, где показывают сам процесс сварочных работ с применением аргона.

При этом присадочная проволока двигается впереди электрода. Это очень хорошо видно на демонстрационных видео, где показывают сам процесс сварочных работ с применением аргона.

|

Режимы аргонодуговой сварки алюминия вольфрамовым электродом

| ||||

|

Толщина металла, мм

|

Диаметр, мм

|

Сила тока, А

| ||

|

Вольфрамового электрода

|

Присадочной проволоки

|

В аргоне

|

В гелии

| |

|

1-2

|

2

|

1-2

|

50–70

|

30–40

|

|

3-4

|

3

|

2-3

|

100–130

|

60–90

|

|

4–6

|

4

|

3

|

160–180

|

110–130

|

|

6–10

|

5

|

3-4

|

220–300

|

160–240

|

|

11–15

|

6

|

4

|

280–360

|

220–300

|

Технология соединения аргоном требует соблюдение длины дуги в пределах 3 мм. При этом не допускаются поперечные движения присадочной проволокой.

При этом не допускаются поперечные движения присадочной проволокой.

Тонкие алюминиевые листы желательно соединять на подкладке, в качестве которой может выступать стальной лист. Такая технология способствует более быстрому выводу тепла из зоны работ, в результате редко возникают прожоги или протечки расплавленного металла. Кроме этого, подкладка позволяет экономить энергию, значительно увеличивая скорость выполнения сварочных работ.

Технология сварки алюминия и его сплавов с помощью аргона имеет ряд неоспоримых преимуществ перед другими способами соединения заготовок. В первую очередь, это касается малого нагрева соединяемых деталей. Это очень ценное качество при варке заготовок сложной формы.

При использовании аргонового соединения получается очень прочный сварной шов с высокой однородностью материала в данной зоне, минимальным количеством пор, примесей и инородных вкраплений. Однородная глубина проплавления по всей длине сварного шва является очень важным показателем, выгодно отличающим технологию аргоновой сварки.

Безусловно, каждая технология имеет свои недостатки, и работа с аргоном – не исключение. Минусом этого способа является использование сложного оборудования. Только при грамотной настройке сварочного аппарата и дополнительного оборудования возможно достижение максимальной эффективности всех операций, в результате чего получается высококачественный сварной шов.

Определяющим параметром при настройке всего оборудования для выполнения работ в аргоновой или другой защитной среде является скорость и равномерность подачи присадочной проволоки. При нарушениях данного параметра присадка подается с перерывами, прерывается сварочная дуга, а расход защитного газа и электроэнергии существенно возрастает.

Технология сварки алюминия полуавтоматом

Другим названием полуавтоматического сваривания является MIG сварка. Высокая производительность данного процесса обеспечивается импульсным оборудованием, которое формирует мощный импульс высокого напряжения. Под его воздействием оксидная оболочка быстро разрушается.

Технология действия данного оборудования подразумевает забивку каждой частицы расплава металлического стержня в область сваривания. Благодаря этому формируется высококачественный сварной шов, отличающийся высокими прочностными характеристиками. Это технология точечной сварки алюминия.

MIG/MAG соединение в полуавтоматическом режиме производится на довольно дорогостоящем оборудовании, приобрести которое может не каждый. Но современные мастера, увлекающиеся сварочными работами, нашли выход из этого положения, модифицировав стандартный полуавтоматический аппарат, используемый для соединения алюминиевых заготовок и нержавейки.

Принцип действия такого аппарата аналогичен MIG соединению, хотя есть ряд технических особенностей, оказывающих существенное влияние на качество получаемого результата:

- Чистый алюминий и его сплавы не поддаются варке током высокого напряжения и прямой полярности. Используется прямо противоположный вариант.

- Для подачи алюминиевого прутка необходимо специальное оборудование.

Это связано с тем, что он намного мягче аналогов из стали, соответственно, может изгибаться. Специальный податчик оборудован четырьмя роликами, маленьким рукавом и тефлоновой прокладкой.

Это связано с тем, что он намного мягче аналогов из стали, соответственно, может изгибаться. Специальный податчик оборудован четырьмя роликами, маленьким рукавом и тефлоновой прокладкой. - Цветной металл при нагреве сильно расширяется. Эта особенность может стать причиной застревания проволоки в зоне наконечника подающего механизма. Предотвратить это помогут особые наконечники с маркой Al. Их можно заменить на стандартные модели наконечников с увеличенным диаметром.

- Расход материала и качество сварного шва определяется маркой присадочной проволоки. Высокая интенсивность плавления прутка может потребовать более высокого темпа подачи. Соответственно понадобится слишком частая замена наконечника.

Современные технологии сварки алюминия

1. Лазерная сварка.

Это сугубо производственная технология, отличающаяся очень специфическими характеристиками. До начала сварочных работ важно очень тщательно очистить изделие от загрязнений.

Технология сварки алюминия лазером позволяет достигать удивительной точности соединения. При этом зона термического воздействия достаточно маленькая, и шов получается очень узким. Кроме этого, существуют и другие достоинства данного метода:

- возможность создавать швы сложной формы;

- высокий уровень производительности;

- оперативность сварочного процесса и (чаще всего) его автоматизация;

- экологически безопасный режим сварки;

- сваривание может проводиться в любом пространственном положении;

- околошовная зона практически не подвергается тепловому воздействию, что позволяет сохранять все первоначальные свойства.

Следует помнить и о недостатках данного метода:

- высокая стоимость оборудования и всего процесса в целом;

- лазер плохо обрабатывает толстостенные изделия;

- предназначен для работы с узким спектром изделий.

2. Плазменная сварка.

Современная технология сварки алюминия при помощи плазмы позволяет добиться очень хороших результатов. Этим достигается высокая концентрация энергии и довольно глубокое проплавление.

Технология аналогична процессу соединения металлов в аргоновой среде. Во время сварочного процесса металл в нужном месте расплавляется под воздействием плазмы. Все это действие происходит в защитном облаке, благодаря которому в зону сварочной ванны не попадают газы, содержащиеся в атмосфере.

Технология сварки алюминия при помощи плазмы подразумевает использование специального оборудования– аппарата для плазменной сварки. Конструкция аппарата представляет собой соединение плазмотрона и источника переменного и постоянного тока с обратной величиной. Плазмотрон помогает генерировать плазменный разряд.

Существует несколько модификаций источников питания, отличающихся друг от друга величиной силы тока, напряжением холостого тока, продолжительностью нагрузки и пр. В зависимости от этих характеристик меняется потребляемая мощность источника питания.

Плазмотрон оборудован специальными подводами, по которым подается плазмообразующий и защитный газ и обеспечивается охлаждение стенок сопла жидкостью или воздухом. Технология функционирования горелки опирается на использование электрода, сделанного из меди, тугоплавкого вольфрама или гафния.

Всего выделяют четыре вида плазменной сварки алюминия:

1. Сварка при помощи плавящегося электрода.

Для выполнения данного процесса понадобится специальная газовая среда, которая будет иметь защитные свойства. Для этих целей обычно используется гелий, аргон или смесь этих газов. Технология предусматривает применение специальных электродов из вольфрама и присадки диаметром до 2,5 мм. Выполнение сварочных работ осуществляется при помощи тока обратной полярности.

2. Автоматическая дуговая сварка.

Для выполнения автоматической дуговой сварки понадобится полуоткрытая плазменная дуга по флюсу и закрытая дуга под флюсом. Согласно технологии, используется флюс с маркировкой АН-А1, если свариваются детали из технического алюминия. Флюс с маркировкой АН-A4 предназначен для соединения алюминиево-магниевых сплавов. Для работы используется плавящийся расщепленный электрод.

Флюс с маркировкой АН-A4 предназначен для соединения алюминиево-магниевых сплавов. Для работы используется плавящийся расщепленный электрод.

Слой флюса необходим для того, чтобы предотвратить возможные нарушения технологического процесса и шунтирование. Если сварка осуществляется вручную, то размеры флюса определяются исходя из показателя толщины элементов. Средними данными являются ширина 20–45 мм, толщина 7–15 мм.

3. Ручная дуговая.

Технология сварки алюминия в ручном режиме используется, когда соединяются разные металлы (алюминий, алюминиево-кремниевый сплав, цинковый или магниевый сплав). В этом случае необходима толщина деталей не менее 4 мм. Ток должен быть постоянным с обратной полярностью и высокой скоростью.

Разделка кромок нужна, если их толщина более 1 см. В случае разделки кромок сварной шов формируется встык. Технология «внахлест» не используется, поскольку в состав соединения могут проникнуть шлаки, что приведет к разрушению материала. Обязателен предварительный прогрев деталей до +400 °С.

4. Электронно-лучевая.

Технология электронно-лучевого соединения подразумевает использование вакуума. Оксиды под влиянием паров металлов разрушаются. Так, благодаря вакууму окись разлагается, а водород выводится из сварного шва.

Качество соединения очень высокое, швы ровные, заготовка не деформируется, а материал в зоне стыка сохраняет свои прочностные характеристики.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Руководство по сварке алюминия

Сварка алюминия делает возможным бессчетное количество продуктов. Например, автомобильные поршни, самолеты, морские клапаны, велосипеды, конструкционные алюминиевые балки и многое другое. Независимо от того, свариваете ли вы алюминиевые пластины, листы, прутки или трубы для изготовления этих и других изделий, знание марки алюминия является наиболее важным.

Независимо от того, свариваете ли вы алюминиевые пластины, листы, прутки или трубы для изготовления этих и других изделий, знание марки алюминия является наиболее важным.

Сварка алюминиевых сплавов

Алюминий сплавляется с различными элементами, которые подчеркивают определенные характеристики, такие как проводимость и прочность. Изменчивость химических и механических свойств означает, что не все алюминиевые сплавы созданы одинаковыми. Они не взаимозаменяемы, когда речь идет о свариваемости. Вы никогда не должны сваривать алюминий, если вы не уверены в конкретном составе его сплава.

Во-первых, алюминиевые сплавы делятся на две категории: термообрабатываемые и нетермообрабатываемые. Нетермообрабатываемые сплавы упрочняются холодной обработкой и не должны подвергаться предварительному отпуску. С другой стороны, термообрабатываемые алюминиевые сплавы нагревают примерно до 400°F.

Загрузите нашу спецификацию на алюминий сейчас

Kloeckner Metals — поставщик полного ассортимента алюминия и сервисный центр. Загрузите этот лист технических характеристик алюминия, чтобы узнать, что Kloeckner Metals регулярно поставляет на склад.

Загрузите этот лист технических характеристик алюминия, чтобы узнать, что Kloeckner Metals регулярно поставляет на склад.

Спецификация алюминия

Когда дело доходит до сварки этих алюминиевых сплавов, сплавы, которые предварительно нагревались, более подвержены ослаблению и растрескиванию.

Нетермообрабатываемые сплавы и свариваемость

- 1xxx – Хорошая свариваемость, однако при сварке происходит значительное удлинение. Хотя это не оказывает отрицательного влияния на устойчивость к росту трещин, алюминий серии 1ххх особенно чувствителен к типу наполнителя.

- 3ххх – Эта серия марганцевых сплавов считается очень свариваемой. Подходит для листогибочных прессов и грузовых боксов.

- 4xxx – Эта серия алюминиевых сплавов включает как нетермообрабатываемые, так и термообрабатываемые сплавы. Неподдающиеся термической обработке сплавы серии 4ххх чаще всего используются в присадочных стержнях.

Кремний в этих сплавах замедляет скорость охлаждения, скорость затвердевания и усадочные напряжения.

Кремний в этих сплавах замедляет скорость охлаждения, скорость затвердевания и усадочные напряжения. - 5xxx – Как правило, сплавы из магниевого сплава считаются очень свариваемыми. Его часто можно увидеть в морских и анодированных трубах.

Термообрабатываемые сплавы и свариваемость

- 2xxx – Как правило, серия медных сплавов не считается очень свариваемой, 2017 и 2024 даже считаются несвариваемыми. Однако при использовании специальной технологии сварки сталь 2219 демонстрирует превосходное соотношение прочности к весу и широкий диапазон рабочих температур. Вы видите это в основном в аэрокосмической промышленности.

- 6xxx – Несмотря на то, что эта серия является сверхсвариваемой и прочной, зона термического влияния (ЗТВ) разрушается во время сварки. Это снижает механические свойства на 30 – 50%.

- 7xxx — Подобно сплавам серии 2xxx, незначительная часть сплавов серии 7xxx поддается сварке, поскольку при сварке они трескаются.

Однако 7005, например, считается свариваемым, потому что в его конкретном составе нет меди.

Однако 7005, например, считается свариваемым, потому что в его конкретном составе нет меди.

Как сваривать алюминий

Сварка — это дополнительная услуга, требующая специальных знаний, навыков и сертификации. По сравнению со сталью и другими металлами алюминиевые сплавы подвержены плохим и неэффективным сварным швам. Это особенно верно, когда надлежащие факторы не учитываются вдумчиво.

Во-первых, понимание проблем

Универсальный технический институт выделяет 4 проблемы при сварке алюминия:

- Окисление — Алюминий проявляет сильное сродство к кислороду. Оксид алюминия, также известный как глинозем, образует твердый беловатый слой на алюминиевых сплавах. Глинозем имеет более высокую температуру плавления, чем алюминиевые сплавы, и его необходимо учитывать во всех процессах сварки.

- Примеси — Примеси могут стать причиной плохого качества сварных швов. В расплавленном состоянии алюминий очень восприимчив к примесям.

- Пористость — Пористость возникает во время сварки, когда защитный газ задерживается в сварном шве. Примеси могут привести к пористым сварным швам, так как температура плавления нечистого алюминия будет непостоянной.

- Толщина — Прожог алюминия — распространенная проблема. Более тонкий алюминий сгорает быстрее, а толстый алюминий необходимо проварить достаточно глубоко, чтобы получился прочный сварной шов. Сварщики должны быть достаточно опытными, чтобы определить, сколько тепла нужно использовать в зависимости от толщины.

При сварке алюминия необходимо учитывать два дополнительных фактора:

- Теплопроводность — Алюминий быстро нагревается и легко распределяет это тепло, что может привести к быстрому сварному шву и образованию кратеров. Радиаторы могут быть особенно полезными.

- Присадочный металл — Чтобы избежать дефектов сварки, крайне важно подобрать лучшие сплавы основного материала, отпуск и присадочные материалы.

Приблизительно 85 % сварных соединений могут быть выполнены с использованием присадочных сплавов 4043, 49.43 и 5356. Известно, что они являются наиболее доступными и экономически эффективными. Однако тип присадочного сплава в сочетании с процессами после сварки, такими как анодирование, могут оказать значительное влияние на внешний вид сварного шва, поскольку цвет может меняться от яркого и прозрачного до темного и серого. Пожалуйста, ознакомьтесь с таблицей присадочного металла и основного сплава перед сваркой.

Приблизительно 85 % сварных соединений могут быть выполнены с использованием присадочных сплавов 4043, 49.43 и 5356. Известно, что они являются наиболее доступными и экономически эффективными. Однако тип присадочного сплава в сочетании с процессами после сварки, такими как анодирование, могут оказать значительное влияние на внешний вид сварного шва, поскольку цвет может меняться от яркого и прозрачного до темного и серого. Пожалуйста, ознакомьтесь с таблицей присадочного металла и основного сплава перед сваркой.

Очистка алюминия перед сваркой

Одним из наиболее важных этапов сварки алюминия является тщательная очистка алюминиевого основного металла и присадочного прутка перед сваркой.

Для очистки алюминия используйте ацетон и щетку из нержавеющей стали. Не используйте щетку ни для чего другого, кроме алюминия, и, если вы можете себе это позволить, используйте новую щетку каждый раз, когда вы работаете с новыми сортами материала. Тщательно высушите весь алюминий и сварите в течение 8 часов. Очистите алюминий, если между первоначальной очисткой и началом процесса сварки прошло более 8 часов.

Очистите алюминий, если между первоначальной очисткой и началом процесса сварки прошло более 8 часов.

Почему так важна очистка алюминия перед сваркой

Окисление — одна из самых больших проблем при сварке алюминия. Если основной металл и присадочный стержень не были тщательно очищены перед сваркой, для прорыва поверхностного слоя окисления потребуется в три раза больше тепла.

К тому времени, когда слой окисления расплавится, у вас будет плавательный бассейн из расплавленного алюминия и комковатой сажи. Другими словами, алюминий под оксидным слоем все время плавился. Очистка оксидного слоя выравнивает температуру плавления, что приводит к получению чистых и прочных сварных швов.

Остерегайтесь этих признаков

Если алюминиевая основа и присадочный стержень не были очищены должным образом, вы поймете, что дуга колеблется, присадочный материал не смешивается и возникает неприятное поверхностное натяжение.

Сварочные процессы

Существует множество различных видов сварочных процессов. Некоторые из них устарели и были заменены новой технологией, а некоторые лучше подходят для стали, чем для алюминия.

Некоторые из них устарели и были заменены новой технологией, а некоторые лучше подходят для стали, чем для алюминия.

- Лазерная сварка

- Электронно-лучевая сварка

- Сварка сопротивлением

- Стержень – Дуговая сварка с защитным металлом

- Дуговая сварка порошковой проволокой

- Газовая дуговая сварка

- Газовая вольфрамовая дуговая сварка

Что такое дуговая сварка?

Вы заметите, что некоторые из перечисленных выше процессов сварки включают в свое название слово «дуговая сварка». Итак, что это значит?

Дуговая сварка — чрезвычайно распространенный сварочный процесс, при котором для нагрева металла требуется электричество. Когда электричество течет от присадочного металла, также известного как стержень или электрод, к основному металлу для соединения, вы получаете дугу. Многие различные типы дуговой сварки могут различаться по типу необходимого тока, а также по тому, является ли сварка полуавтоматической, полностью автоматической или ручной.

Аппарат для сварки алюминия методом ВИГ

Вероятно, наиболее популярным методом сварки алюминия является дуговая сварка вольфрамовым электродом в среде защитного газа, иначе называемая сварка ВИГ (вольфрам в среде инертного газа).

Сварка ВИГ особенно хороша при работе с более легким алюминием. Кроме того, он механически прочен и внешне привлекателен. По этим причинам наступила настоящая золотая эра, когда популярность алюминия в автомобильной промышленности росла. Большинство профессиональных сварщиков, работающих в автомобильной промышленности, предпочитают процесс сварки TIG.

Что ожидать во время сварки ВИГ

Сварка ВИГ — это процесс ручной сварки, который иногда критикуют за его медлительность. Однако, когда оператор имеет опыт, разница в скорости сварки по сравнению с другими процессами незначительна.

Когда вы зажжете дугу, вы сначала заметите морозную область. Эта морозная область также известна как очищающее действие. Это плавление оксидного слоя.

Это плавление оксидного слоя.

Присадочный стержень не может быть введен до тех пор, пока вы не увидите блестящую мокрую лужицу, которая указывает на проплавление оксидного слоя. Скорость вашего движения должна соответствовать скорости плавления алюминия. При ручной подаче проволоки вы проводите вдоль свариваемой линии. Вам нужен хороший конус и стабильная дуга.

MIG Aluminium Welder

Иногда более быстрым способом сварки алюминия считается дуговая сварка металлическим газом (GMAW) или процесс сварки MIG. Сварка MIG является полуавтоматической с использованием шпульного пистолета и считается более подходящей для сварки более толстого алюминия.

Аргон обычно используется при сварке MIG. Вы также можете получить смесь аргона и гелия. Гелий увеличивает дугу и обычно лучше подходит для более толстых металлов.

Некоторые рекомендации для сварки MIG

Пистолеты для катушек иногда могут быть менее предсказуемы, чем ручной процесс сварки TIG. Сварочные аппараты примут к сведению рекомендацию по скорости проволоки, но вы можете уменьшить ее в зависимости от того, насколько хорошо вы можете управлять катушечным пистолетом при такой скорости и температуре. Прогорание контактных наконечников во время сварки MIG является обычным явлением, поэтому запланируйте их большее количество.

Прогорание контактных наконечников во время сварки MIG является обычным явлением, поэтому запланируйте их большее количество.

Другим важным фактором при сварке MIG является тип угла. Как правило, при использовании шпульного пистолета для сварки алюминия предпочтительны углы толкания. Угол наклона шпульного пистолета влияет на очищающее действие и пористость сварного шва.

Также рекомендуется использовать теплоотвод во время сварки MIG. Радиаторы позволят сваривать немного медленнее, отводя тепло от шпульного пистолета. Это очень удобно при первом обучении сварке MIG, а также помогает предотвратить растрескивание.

Какое оборудование вам нужно?

- Щетка из ацетона и нержавеющей стали для очистки алюминиевой основы и присадочного стержня

- Сварочный аппарат TIG/MIG с педалью

- Инвертор — хотя технически и не требуется, он делает сварочные аппараты намного более эффективными, чем обычные трансформаторы

- Защитный газ

- Свариваемый лист или плита из алюминиевого сплава

- Соответствующий алюминиевый стержень

- Алюминиевая фиксирующая пластина (приспособление) для предотвращения появления следов дуги и закрепления рабочего материала на всем протяжении сварного шва

- Рекомендуются радиаторы

- Средства индивидуальной защиты, включая перчатки, длинные рукава и сварочный шлем

Настройка аппарата

Многие сварочные аппараты поддерживают сварку TIG и MIG. В зависимости от ваших предпочтительных процессов сварки выберите TIG или MIG, когда вам будет предложено выбрать инструмент.

В зависимости от ваших предпочтительных процессов сварки выберите TIG или MIG, когда вам будет предложено выбрать инструмент.

Далее вы выберете рабочий металл. Например: положительный электрод из 100 % аргона при сварке MIG.

Затем введите диаметр, скорость и толщину проволоки. Обратите внимание, что требуемый ток напрямую зависит от толщины свариваемого алюминия.

Дополнительные соображения при сварке алюминия

По сравнению со сваркой стали, при сварке алюминия все более чувствительно. Это усложняет сварку алюминия.

Источник питания

Одним из основных отличий при сварке алюминия является требуемый источник питания. Алюминий можно сваривать только переменным током. АЦ прорывает слой оксидной пленки, которая плавится при более высокой температуре, чем алюминий.

Сварочный ток DCEN течет от отрицательного к положительному. Используется при сварке стали, никелевых сплавов и титана. Но он не пробьет оксид алюминия. Если вы попытаетесь сварить током DCEN, вы получите закопченный шов, который после небольшой полировки обнажит отверстия по всему сварному шву. Это не работает.

Это не работает.

Сварочный ток DCEP протекает с обратной полярностью. Вы получаете желаемое очищающее действие, поскольку ток течет от заготовки к электроду. Однако электрод будет перегреваться, что приведет к неравномерной дуге. Таким образом, несмотря на то, что очищающее действие хорошее, электрод нагреется настолько, что ваш присадочный стержень сформирует шарик на конце и не сможет соединиться с основным металлом.

При переменном токе вы получаете смесь EP и EN. Хорошее тепловложение и хорошее очищающее действие делают сварку алюминия жизнеспособной.

Теплопроводность

Алюминий также имеет большую теплопроводность, чем сталь. Тепло, образующееся при сварке алюминия, рассеивается быстрее, чем при сварке сплава на основе железа. Это увеличивает вероятность холодного пуска, при котором проплавление сварного шва слишком мелкое.

Вероятность образования кратеров

Повышенная теплопроводность также может повысить вероятность образования больших кратеров или вогнутых провалов в сварном шве. Это происходит потому, что к тому времени, когда вы достигаете конца сварного шва, тепла больше, чем было в начале, так как тепло рассеивается по всему металлу. Кратеры должны быть заполнены.

Это происходит потому, что к тому времени, когда вы достигаете конца сварного шва, тепла больше, чем было в начале, так как тепло рассеивается по всему металлу. Кратеры должны быть заполнены.

Другие факторы, влияющие на сварной шов

- Длина дуги. Длина дуги влияет на глубину провара и форму поверхности сварного шва. Многое зависит от количества используемых ампер

- Угол горелки

- Тип газового стакана

- Защитный газ — как поток, так и тип

- Электрод — Тип и диаметр

- Толщина алюминия

- Кто занимается сваркой? Не следует упускать из виду комфорт, знания и навыки сварщика.

Распространенные типы сварных швов

- Наружное угловое соединение / краевое соединение — Внешние края двух пластин состыкованы под углом 90 градусов параллельно друг другу. Считается одним из самых легких суставов. Рекомендуется удерживать более длинную дугу по сравнению с другими соединениями и использовать во время сварки поддон или поддон.

- Внутреннее угловое соединение — Края двух пластин соприкасаются друг с другом под углом 90 градусов. Обычно он обеспечивает канавку для заполнения, обеспечивающую хорошее проникновение. Рекомендуется поддерживать тугую дугу во время сварки.

- Стыковое соединение — Две детали, соединенные друг с другом встык. Сваривать можно только верхнюю и нижнюю поверхности. Без хорошего провара этот сварной шов не обладает прочностью многопроходного углового шва или соединения со скосом.

- Соединение внахлестку — Чаще всего используется для соединения двух деталей разной толщины. Детали укладываются внахлест одна на другую. Он считается угловым, и сварной шов может выполняться с одной или обеих сторон.

- Тройник — Тройниковые сварные соединения образуются, когда две детали пересекаются под углом 90°. Это приводит к тому, что края соединяются в центре пластины или компонента в виде буквы «Т».

Тройниковые соединения считаются разновидностью углового сварного шва и также могут образовываться, когда труба приваривается к опорной плите. Рекомендуется, чтобы дуга была небольшой и плотной, форма с минимальным углом факела.

Тройниковые соединения считаются разновидностью углового сварного шва и также могут образовываться, когда труба приваривается к опорной плите. Рекомендуется, чтобы дуга была небольшой и плотной, форма с минимальным углом факела. - Ремонт литого алюминия — Литые детали подвержены большему окислению, поэтому рекомендуется проводить очистку дольше, чем обычно.

Признаки хорошего сварного шва

- Сварной шов ровный и однородный. Это похоже на стопку десятицентовиков.

- Пористости и растрескивания нет. Вы можете проверить это, отполировав сварной шов для лучшей видимости.

- Глубина проплавления соответствует толщине металла. Поперечное сечение сварного шва можно разрезать, чтобы определить, соответствует ли глубина проплавления толщине металла и будет ли он прочным.

- Сварной шов не гнется. Это означает, что по всему сварному шву применялось соответствующее тепло.

- Сварной шов совмещен с приспособлением.

Это указывает на то, что детали плотно прилегают друг к другу без каких-либо зазоров.

Это указывает на то, что детали плотно прилегают друг к другу без каких-либо зазоров.

Распространенные ошибки новичков

- Отсутствие очистки алюминия перед сваркой. Даже если он выглядит чистым или имеет защитный блеск, вы должны его почистить. Обязательно очистите как пластину/лист из основного металла, так и наполнительный стержень.

- Слишком длинная дуга. Большая длина дуги заставляет стержень плавиться до того, как он попадет в блестящую алюминиевую ванну. Если вы не можете контролировать дугу, вы рискуете пористостью, не попаданием в корень соединения и общим отсутствием сплавления.

- Слишком много тепла в сварном шве . Это размягчит сварной шов и сделает его гибким.

- Если вы не знаете, какой это класс, не используйте его. Опять же, не весь алюминий одинаково хорошо сваривается. Металлолом нельзя использовать ни для чего критического.

Мы надеемся, что это поможет вам принять во внимание основные этапы и соображения при сварке алюминия. Самый важный вывод заключается в том, что состав сплава будет определять способ сварки, а затем конкретный выбранный процесс сварки. Выберите сплав, который можно сваривать и который также соответствует механическим требованиям желаемого конечного продукта. Выберите сварщика, знакомого с алюминиевыми сплавами, и процесс сварки, удобный для него, а также соответствующий толщине свариваемого алюминия.

Самый важный вывод заключается в том, что состав сплава будет определять способ сварки, а затем конкретный выбранный процесс сварки. Выберите сплав, который можно сваривать и который также соответствует механическим требованиям желаемого конечного продукта. Выберите сварщика, знакомого с алюминиевыми сплавами, и процесс сварки, удобный для него, а также соответствующий толщине свариваемого алюминия.

Свяжитесь с нашей квалифицированной командой сейчас

Kloeckner Metals — поставщик полного ассортимента алюминия и сервисный центр. Kloeckner Metals сочетает в себе национальное присутствие с лучшими технологиями производства и обработки, а также с инновационными решениями для обслуживания клиентов.

Свяжитесь с нами сейчас

Руководство по сварке алюминия — Miracle Welding

Сварка алюминия — это производственный процесс, в котором используется тепло и давление для соединения двух компонентов, изготовленных из алюминия или сплавов на его основе. По сравнению со сварными узлами, изготовленными из других материалов, таких как сталь, сварные алюминиевые узлы не демонстрируют такой же уровень прочности, как их исходные материалы. Таким образом, крайне важно, чтобы профессионалы отрасли выбрали правильный основной материал и метод сварки, чтобы создать максимально прочную связь между алюминиевыми компонентами.

По сравнению со сварными узлами, изготовленными из других материалов, таких как сталь, сварные алюминиевые узлы не демонстрируют такой же уровень прочности, как их исходные материалы. Таким образом, крайне важно, чтобы профессионалы отрасли выбрали правильный основной материал и метод сварки, чтобы создать максимально прочную связь между алюминиевыми компонентами.

Выбор этих элементов, однако, может быть сложной задачей, поскольку операции сварки алюминия сильно различаются в зависимости от основных материалов и используемых методов сварки в зависимости от продукта и производственных спецификаций. В следующей статье представлен обзор сварки алюминия, чтобы клиенты могли лучше понять, какие алюминиевые материалы и методы сварки лучше всего подходят для их проекта.

Алюминий в сварочных работах: характеристики, сплавы и серия

По сравнению с другими материалами, используемыми в сварочных работах, алюминий обладает особыми характеристиками, которые требуют специальных процедур обращения и создают уникальные проблемы. Свойства алюминия и его различных сплавов влияют на то, насколько хорошо материал подходит для процесса сварки, и на характеристики конечного продукта. Например:

Свойства алюминия и его различных сплавов влияют на то, насколько хорошо материал подходит для процесса сварки, и на характеристики конечного продукта. Например:

- Он имеет гораздо более низкую температуру плавления, чем сталь (1222 градуса по Фаренгейту по сравнению с 2500 градусов по Фаренгейту). Это качество позволяет выполнять сварочные операции при более низких температурах для получения сопоставимого сварного шва.

- Он имеет оксидный слой с температурой плавления 3700 градусов по Фаренгейту, который действует как изолятор, что может вызвать проблемы при сварке при более низких температурах.

- Он теряет силу при нагревании и восстанавливает силу при остывании. В отличие от стали, алюминий остается прочным при более низких температурах, что делает его пригодным для использования в криогенных системах и при транспортировке сжиженного природного газа (СПГ).

Большинство, если не все, алюминиевых сплавов демонстрируют эти свойства, поскольку они состоят в основном из алюминия с меньшим процентным содержанием других элементов. В следующем списке представлена классификация серий алюминия и соответствующих элементов сплава:

В следующем списке представлена классификация серий алюминия и соответствующих элементов сплава:

- Серия 1xxx (чистый алюминий) – элементы не добавляются преднамеренно

- Серия 2xxx (термически обработанная) – Медь

- Серия 3xxx (без термической обработки) – Марганец

- Серия 4xxx (без термической обработки) – силикон

- Серия 5xxx (без термической обработки) – Магний

- Серия 6xxx (термообрабатываемые) – магний и кремний

- Серия 7xxx (термообрабатываемый) – Цинк

- Серия 8xxx – Прочие элементы

Рекомендации по сварке алюминия

При планировании проекта сварки алюминия необходимо учитывать несколько факторов, чтобы обеспечить наилучший сварной шов. Три ключевых момента:

Чистота алюминиевой поверхности

Любые загрязнения на поверхности алюминиевой заготовки могут помешать процессу сварки. Помимо потенциального изменения химической реакции, происходящей во время сварочных работ, они могут ослабить прочность сварного шва. В частности, склонность алюминия притягивать кислород и реагировать с ним, образуя тонкий оксидный слой на поверхности, требует тщательной очистки и подготовки поверхности алюминия перед началом любой операции сварки.

В частности, склонность алюминия притягивать кислород и реагировать с ним, образуя тонкий оксидный слой на поверхности, требует тщательной очистки и подготовки поверхности алюминия перед началом любой операции сварки.

Размер алюминиевой заготовки

Алюминиевые листы и пластины доступны в различной толщине для широкого спектра применений. В зависимости от толщины заготовки, используемой в операции сварки, некоторые методы сварки могут не подходить, а другие могут быть идеальными. Например:

- Стыковые и угловые швы, как правило, не подходят для соединения алюминиевых листов толщиной менее 1/8 дюйма (3/2 мм).

- Дуговая сварка металлическим электродом подходит для более тяжелых алюминиевых материалов толщиной до 2 1/2 дюймов (63,5 мм).

Теплопроводность алюминия

Алюминий имеет относительно низкую температуру плавления для металла. Это качество в сочетании с высокой степенью теплопроводности требует тщательного баланса подачи тепла, чтобы избежать как преждевременного рассеивания тепла, так и плавления. Алюминий проводит тепло в три-пять раз быстрее, чем сталь, и каждый из его сплавов имеет немного разный уровень теплопроводности.

Алюминий проводит тепло в три-пять раз быстрее, чем сталь, и каждый из его сплавов имеет немного разный уровень теплопроводности.

Чтобы учесть эти факторы, специалисты по сварке, как правило, используют более высокие подводы тепла, чтобы обеспечить более высокую скорость сварки и предварительно нагревать более толстые детали алюминия перед выполнением любой сварочной операции. В процессе предварительного нагрева технические специалисты нагревают алюминий не более чем до 400 градусов по Фаренгейту, чтобы уменьшить изменчивость, вызванную проводимостью. Однако, поскольку воздействие слишком высокой температуры в течение слишком длительного времени может снизить прочность сварного шва в термически обработанных и нагартованных алюминиевых сплавах, заготовку нагревают в течение минимально возможного времени.

Методы сварки алюминия

Принимая во внимание эти соображения, профессионалы отрасли могут выбрать наилучшие методы для различных алюминиевых материалов, размеров деталей и предполагаемых областей применения. К наиболее распространенным методам сварки алюминия относятся следующие:

К наиболее распространенным методам сварки алюминия относятся следующие:

Дуговая сварка металлическим электродом в среде защитного газа (GMAW)

Дуговая сварка металлическим электродом в среде защитного газа (GMAW), также известная как сварка в среде инертного газа (MIG), при сварке используется инертный газ и постоянный ток с обратной полярностью. два куска алюминия вместе. Он подходит для сварки алюминиевых пластин толщиной от 1/16 дюйма до нескольких дюймов. Как метод сварки, он является быстрым и универсальным, предлагая высокую скорость сварки для широкого спектра материалов и областей применения.

Дуговая сварка вольфрамовым электродом (GTAW)

Дуговая сварка вольфрамовым электродом (GTAW) — также называемая сваркой вольфрамовым электродом в среде инертного газа (TIG) — использует вольфрамовый газ для создания дуги. В отличие от GMAW, он лучше подходит для более тонких алюминиевых листов или профилей из алюминиевых сплавов.

Дуговая сварка угольным электродом (SCAW)

Дуговая сварка угольным электродом (SCAW) — это процесс ручной или автоматической сварки, в котором для создания дуги используется углеродный газ. Угольная дуга в сочетании с присадочным материалом из отдельного присадочного стержня используется для завершения сварного шва. Хотя флюс требуется на протяжении всей операции сварки, в конце его необходимо удалить. Конечные продукты, произведенные с помощью операций SCAW, имеют сварные швы, идентичные сварным швам продуктов, изготовленных с помощью операций кислородно-ацетиленовой или кислородно-водородной сварки.

Угольная дуга в сочетании с присадочным материалом из отдельного присадочного стержня используется для завершения сварного шва. Хотя флюс требуется на протяжении всей операции сварки, в конце его необходимо удалить. Конечные продукты, произведенные с помощью операций SCAW, имеют сварные швы, идентичные сварным швам продуктов, изготовленных с помощью операций кислородно-ацетиленовой или кислородно-водородной сварки.

Дуговая сварка металлическим электродом в среде защитного газа (SMAW)

При дуговой сварке металлическим электродом в среде защитного газа (SMAW) сварщики используют электрод, покрытый экструдированным флюсом или сильно погруженным в него флюсом. Это покрытие защищает сварной шов, образуя газообразный экран вокруг дуги и расплавленного материала. Он также объединяет оксид алюминия с образованием шлака, который можно удалить в конце процесса сварки или во время отделочных операций.

Сварка атомным водородом

При сварке атомным водородом используется атмосфера газообразного водорода для поддержания дуги между двумя вольфрамовыми электродами. Процесс, методы и результаты аналогичны кислородно-ацетиленовой сварке, и производители могут автоматизировать процесс или выполнять его вручную.

Процесс, методы и результаты аналогичны кислородно-ацетиленовой сварке, и производители могут автоматизировать процесс или выполнять его вручную.

Приварка шпилек

Для сварки шпилек используются обычные инструменты для дуговой сварки шпилек и специальный адаптер для сварочной горелки (который позволяет управлять защитными газами высокой чистоты) для сварки шпилек диаметром от 3/16 до 3/4 дюйма. В этом процессе используются методы разряда конденсатора или разряда конденсатора с вытянутой дугой.

Электронно-лучевая сварка

При электронно-лучевой сварке сварщики бомбардируют алюминиевые детали потоком электронов с высокой скоростью. Этот поток сплавляет соединения, преобразовывая кинетическую энергию электронов в тепловую энергию при контакте с заготовкой (заготовками). Поскольку этот процесс может быть опасным, его обычно проводят в вакуумной камере.

Сварка сопротивлением

Существует три основных метода контактной сварки: сварка оплавлением, сварка швом и точечная сварка.

Важно соблюдать соотношение мощности и диаметра электрода и регулировать силу тока по следующей формуле: 30 ампер на каждый миллиметр диаметра.

Важно соблюдать соотношение мощности и диаметра электрода и регулировать силу тока по следующей формуле: 30 ампер на каждый миллиметр диаметра.

Это связано с тем, что он намного мягче аналогов из стали, соответственно, может изгибаться. Специальный податчик оборудован четырьмя роликами, маленьким рукавом и тефлоновой прокладкой.

Это связано с тем, что он намного мягче аналогов из стали, соответственно, может изгибаться. Специальный податчик оборудован четырьмя роликами, маленьким рукавом и тефлоновой прокладкой. Кремний в этих сплавах замедляет скорость охлаждения, скорость затвердевания и усадочные напряжения.

Кремний в этих сплавах замедляет скорость охлаждения, скорость затвердевания и усадочные напряжения.

Тройниковые соединения считаются разновидностью углового сварного шва и также могут образовываться, когда труба приваривается к опорной плите. Рекомендуется, чтобы дуга была небольшой и плотной, форма с минимальным углом факела.

Тройниковые соединения считаются разновидностью углового сварного шва и также могут образовываться, когда труба приваривается к опорной плите. Рекомендуется, чтобы дуга была небольшой и плотной, форма с минимальным углом факела. Это указывает на то, что детали плотно прилегают друг к другу без каких-либо зазоров.

Это указывает на то, что детали плотно прилегают друг к другу без каких-либо зазоров.