Содержание

Виды Резьб

|

ВИДЫ РЕЗЬБЫ

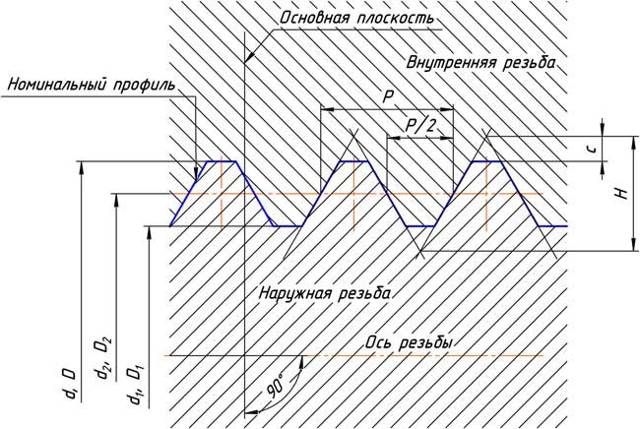

Резьба на современных крепежных элементах имеет следующие основные параметры:

— шаг расстояние между двумя соседними витками резьбы. Шаг резьбы измеряется либо в миллиметрах как расстояние (прямой способ измерения), либо как количество витков резьбы на единицу длины крепежного элемента (косвенный способ измерения). В нашей стране принято измерять шаг резьбы прямым способом. При монтаже быстрее вкручиваются крепежные элементы, имеющие больший шаг резьбы (т.е. меньшее количество витков резьбы на единицу длины).

— внешний диаметр диаметр крепежного элемента с учетом выступающей части витков резьбы.

— внутренний диаметр диаметр крепежного элемента в углублениях между витками резьбы.

— угол вершины угол на вершине витков резьбы. Если рассматривать крепежные элементы, врезающиеся при монтаже резьбой в основание, то чем острее угол резьбы, тем меньшее сопротивление вкручиванию оказывает материал основания.

По типу резьба на крепежных элементах может быть внутренней (на гайках, соединительных муфтах, гильзах анкеров и т.п.) и внешней (на шурупах, саморезах, болтах и т.д.)

По виду резьба бывает метрической и неметрической. Часто вместо последнего термина используют термин «дюймовая»,

противопоставляя метрическую и дюймовую системы измерения длин. Тем не менее, параметры как неметрической, так и метрической резьбы могут быть выражены в любой из вышеупомянутых систем измерения. Для этого существуют специальные таблицы перевода параметров крепежных элементов из одной системы в другую.

Необходимость использования таких таблиц возникла в ходе интенсификации международной торговли, т.

Наиболее распространенными сегодня подвидами резьбы являются:

1. Резьба с широким шагом.

2. Разреженная резьба.

3. Резьба с мелким шагом.

4. Метрическая резьба.

5. Двухзаходная (переменная) резьба состоит из чередующихся высоких и низких витков. Фактически это две резьбы с одинаковым шагом, одна из которых нанесена посередине между витками другой.

6. Ударная (зонтичная) резьба состоит из толстых покатых витков с тупым углом вершины.

Каждый вид резьбы имеет свое функциональное предназначение. Пригодность резьбового крепежного элемента для использования в том или ином материале основания определяется в первую очередь видом резьбы. Чем плотнее материал основания, тем меньший шаг резьбы необходим для качественного закрепления. Так, шурупы по дереву имеют резьбу с широким шагом, а саморезы по металлу резьбу с мелким шагом либо метрическую. Там, где закрепляемый элемент монтируется в ПВХ и подвержен опасности выдергивания, используются крепежные элементы с двухзаходной резьбой. Двухзаходня резьба также используется, если необходимо достичь прочного закрепления в разнородных материалах закрепляемого элемента и основания.

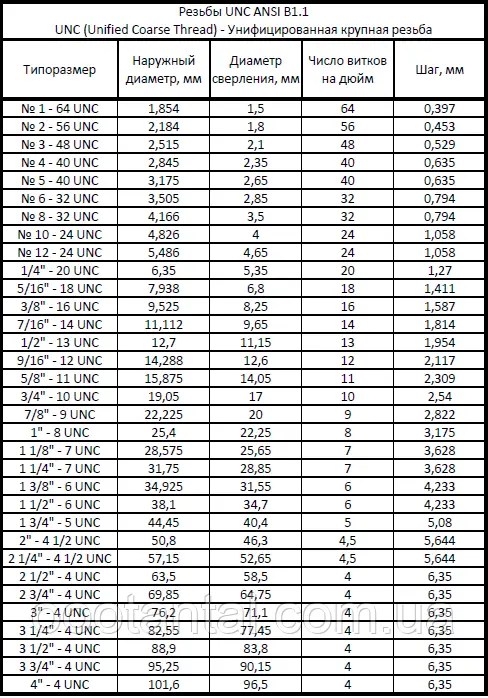

UNF/UTS — дюймовая резьба нашедшая широкое распространенние в США И Канаде.

Профиль резьбы UN/UNF: угол при вершине 60°, теоретическая высота профиля H=0,866025P.

Угол при вершине и высота профиля полностью соответствует метрическим резьбам, однако все размеры основаны на дюймовой системе измерения и указываются в долях дюйма.

Резьбы UNC Thread ANSI B1.

UNC (Unified Coarse Thread) — Унифицированная крупная резьба.

Старое обозначение резьбы NC. Резьбы UNC и NC взаимозаменяемы.

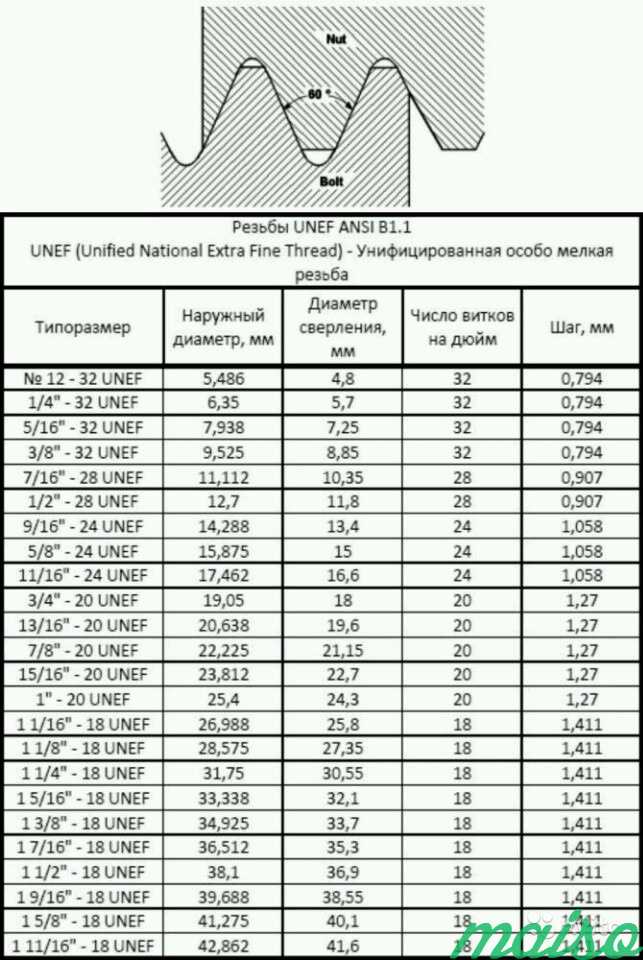

Резьбы UNF ANSI B1.

UNF (Unified National Fine Thread) — Унифицированная мелкая резьба.

Буквенное обозначение основных международных стандартов резьбы

|

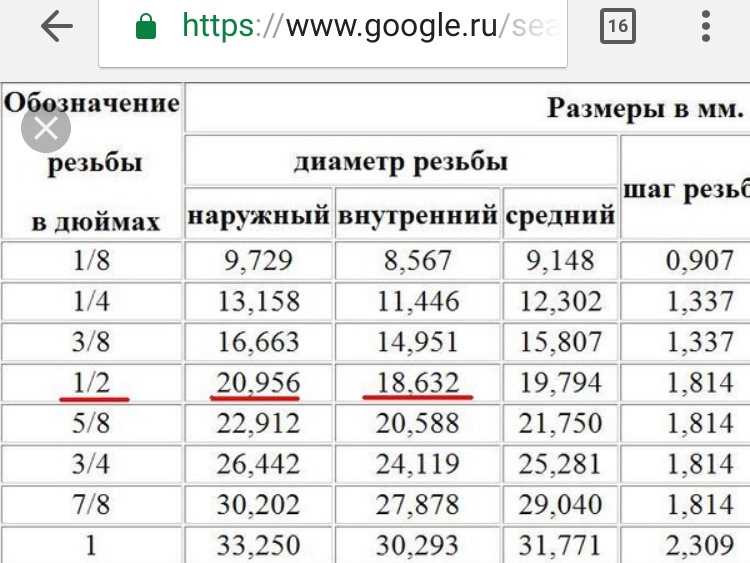

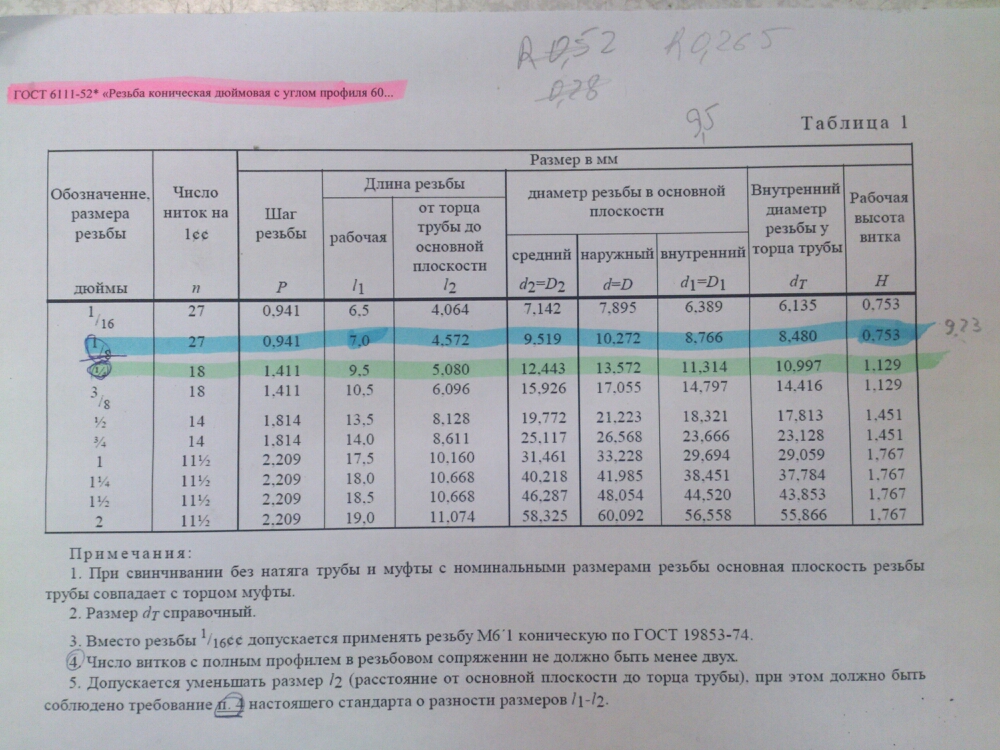

Дюймовые резьбы: таблица размеров в дюймах и миллиметрах (мм), соответствие ГОСТ с диаметрами и шагом, метрические обозначения

06Дек

Содержание статьи

- Основные моменты

- Таблицы размеров дюймовых и метрических мелких и крупных резьб

- Технологии нарезки

- Классы точности

- Виды дюймовых резьб

- Моменты затяжки крепежной дюймовой резьбы

- Маркировка

- Изготовление: видео

Винты и гайки, болты, шурупы и многочисленный крепежный инструмент с нанесением винтовых насечек являются наиболее популярным товаром среди метизов. Их «бум» состоялся в 18 веке вместе с промышленной революцией. Тогда уже все поняли, что недостаточно иметь один вид изделия для всех нужд, требуются многочисленные типоразмеры, а также различные разновидности форм. В статье мы дадим таблицу дюймовых резьб с разными параметрами: размерами в мм, метрическими обозначениями, наружными и внутренними диаметрами и со стандартным шагом по ГОСТ на них, а также расскажем про виды изделий.

Их «бум» состоялся в 18 веке вместе с промышленной революцией. Тогда уже все поняли, что недостаточно иметь один вид изделия для всех нужд, требуются многочисленные типоразмеры, а также различные разновидности форм. В статье мы дадим таблицу дюймовых резьб с разными параметрами: размерами в мм, метрическими обозначениями, наружными и внутренними диаметрами и со стандартным шагом по ГОСТ на них, а также расскажем про виды изделий.

Основные моменты

Небольшая историческая справка, чтобы понять, почему так важны стандарты, и почему весь мир производит продукцию, которая им соответствует. До второй половины 16 века еще не было изобретено резьбонарезного станочного оборудования, поэтому все винты, которые применялись в редких конструкциях, были созданы вручную. Соответственно, изготовитель сам выбирал удобный отступ по виткам, поскольку добивался соответствия показателям нарезки на деталь. Ему не нужно было, чтобы данный крепеж еще к чему-то подходил.

Но в 1568 году был создан первый станок, который модернизировал весь процесс и позволил ввести крепежные пары с резьбой в производство. Координация поступательного движения была зафиксирована, поэтому изначально был только один типоразмер, соответственно, маркировка не требуется. С развитием технологии появилась потребность в разных вариантах пар «болт + гайка», чтобы они могли скреплять более мелкие или, напротив, крупные соединения. Тогда станки постепенно совершенствовались – улучшился привод (изначально он был ножной, с ходом времени – электрический), а также появилась возможность настраивать резьбонарезные режимы, а именно: глубину врезки, расстояние между витками.

Координация поступательного движения была зафиксирована, поэтому изначально был только один типоразмер, соответственно, маркировка не требуется. С развитием технологии появилась потребность в разных вариантах пар «болт + гайка», чтобы они могли скреплять более мелкие или, напротив, крупные соединения. Тогда станки постепенно совершенствовались – улучшился привод (изначально он был ножной, с ходом времени – электрический), а также появилась возможность настраивать резьбонарезные режимы, а именно: глубину врезки, расстояние между витками.

| Цилиндрическая |

| Коническая |

И только в 18 веке, который назван индустриальным, крепежные инструменты получили такое распространение и многообразие, что нельзя было допускать разнокалиберного производства, нужно было все унифицировать. Потребность исходила именно из нужд строительства, поэтому производители постепенно сошлись на одних принятых стандартах. Но несмотря на различия в двух системах исчисления, есть стандартные параметры, по которым и происходит сверка типоразмеров и маркировка. Конкретно это:

Но несмотря на различия в двух системах исчисления, есть стандартные параметры, по которым и происходит сверка типоразмеров и маркировка. Конкретно это:

- Длина болта (шурупа и пр.) и расстояние нанесения витков.

- Количество спиралей – устройство может быть однозаходным и многозаходным.

- Внутренний диаметр под дюймовую резьбу. Берутся две самые глубокие точки (это дно канавок), которые расположены напротив, например, в гайке или в трубе, других деталях для соединения. Это и будет d (стандартное обозначение в формулах).

- Внешний, или D. Он же – наружный. Для его измерения нужно зафиксировать отрезок, который образуется между двумя наиболее выпирающими ступенями, которые расположены параллельно.

- Направление – здесь все просто, бывает правосторонняя и левосторонняя нарезка. Правый вариант распространен, используется намного чаще как при машиностроении, так и в быту, например, при обычном завинчивании пробки на горлышко бутылки. К слову, на этом примере тоже можно рассматривать и изучать нанесение резьбы.

Левая тоже применяется, но реже, преимущественно в тех случаях, когда само вращение элемента рассчитано в ту же сторону (чтобы предотвратить развинчивание). Данные крепежи отмечены спецзнаками, применяются в ходовой части автомобиля, при креплении педалей велосипеда, в разных инструментах и станках.

Левая тоже применяется, но реже, преимущественно в тех случаях, когда само вращение элемента рассчитано в ту же сторону (чтобы предотвратить развинчивание). Данные крепежи отмечены спецзнаками, применяются в ходовой части автомобиля, при креплении педалей велосипеда, в разных инструментах и станках. - Профиль. Это геометрическая форма, которую имеет нарезка. Концы гребней могут быть острые, тогда получается треугольник в сечении, или с усеченным конусом, прямоугольником. Чтобы наиболее наглядно это увидеть, если есть желание, можно взять болт и разрезать его вдоль, затем посмотреть на разрез или сделать его отпечаток. Но так как стандарты дюймовых резьб представлены в маркировках, достаточно найти обозначение в дюймах в сопроводительной документации. А мы покажем это на схематическом изображении.

- Шаг. Одна из часто используемых характеристик, объясняет то, на каком расстоянии находятся одинаково удаленные от центра ближайшие точки. Удобно засекать по двум рядом стоящим гребням.

Есть (указывается как Р) мелкий и крупный.

Есть (указывается как Р) мелкий и крупный. - Ход. Это то, как пройдет один виток при обороте на 360 градусов. Он в формулах представлен как Ph. Полностью зависит от двух параметров: от промежутков и количества заходов. Чаще всего встречаются двухзаходные болты, поэтому в них ход равен двум. Формула для вычисления: Ph = Р*n, где n – это количество заходов.

Посмотрим для наглядности на схематическое изображение:

На схеме видим ось. Это визуальная срединная линия, представляющая собой центр и находящаяся на одинаковом удалении от всех верхних точек гребней и внутренних – от дна канавок. Мы привели основные аргументы и рассказали о происхождении всей системы измерений. Но при маркировке используются дополнительные характеристики. Вот как еще можно определить дюймовую резьбу:

- По углу подъема. Это то, насколько круто происходит врезка. Обычно, чем больше шаг и количество заходов, тем острее угол. Также этот показатель влияет на эксплуатационные качества, в том числе на то, насколько сложно спираль сбить, срезать.

- По длине свинчивания – это то расстояние, где соприкасаются внутренняя и внешняя нарезка парного крепежного соединения.

- По сбегу. Это промежуток с неполным неглубоким профилем, поскольку на этом небольшом участке происходит плавный, постепенный переход к гладкой части метиза.

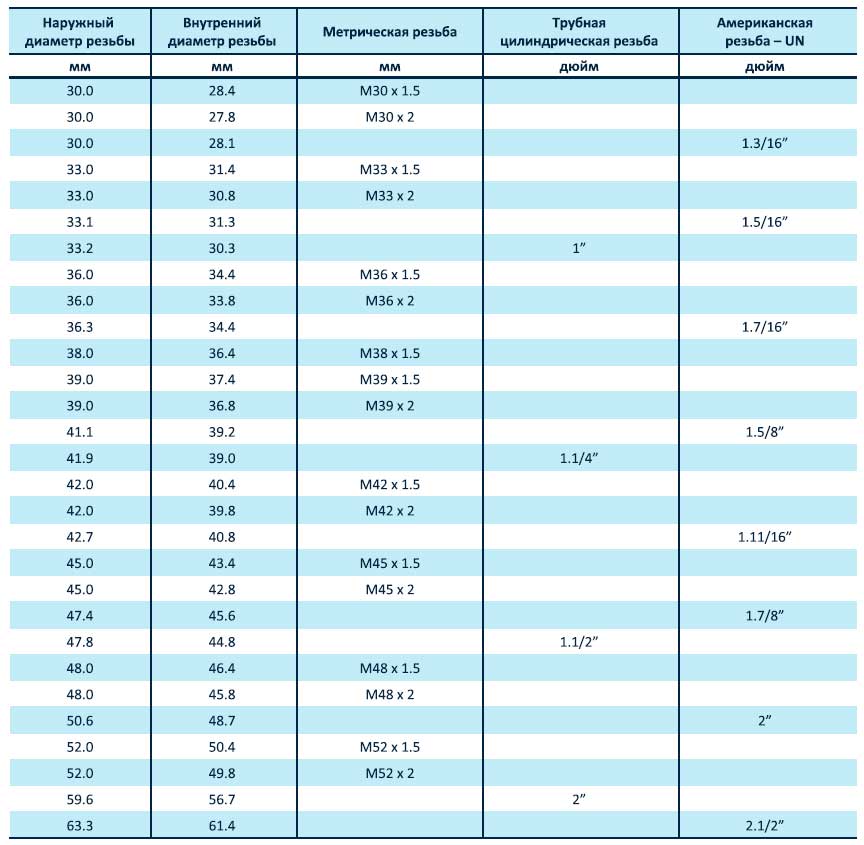

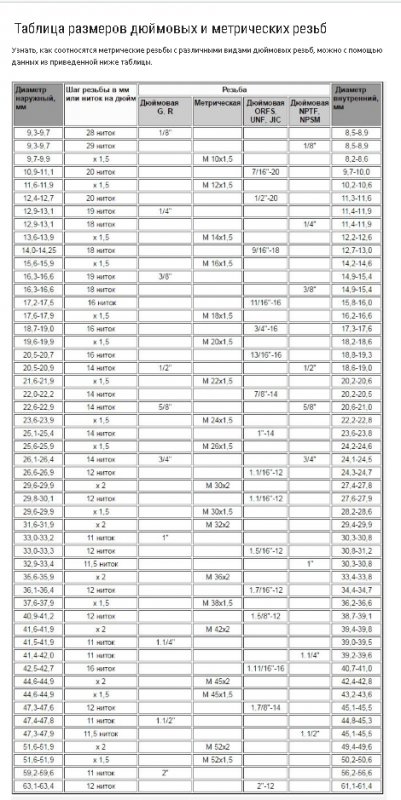

Таблицы размеров дюймовых и метрических мелких и крупных резьб

Теперь мы представим сравнительные табличные данные. Сразу укажем, что невозможно и нецелесообразно в рамках одной статьи предоставлять все нормативные документы, поскольку узнать исчерпывающую информацию по всем типоразмерам можно в соответствующих ГОСТах. Мы представим самые распространенные. Сначала отметим, что шаг бывает:

- более 68 мм;

- до 68 мм включительно.

Отсюда приведем два списка с рассматриваемой маркировкой и указанием в миллиметрах:

| Обозначение | Укрупненная спираль, мм |

| М1 | 0.25 |

| М1.2 | 0. 25 25 |

| М1.4 | 0.3 |

| М1.6 | 0.35 |

| m1.8 | 0.35 |

| m2 | 0.4 |

| М2.2 | 0.45 |

| М2.5 | 0.45 |

| М3 | 0.5 |

| М3.5 | 0.6 |

| М4 | 0.7 |

| М5 | 0.8 |

| М6 | 1.0 |

| М8 | 1.25 |

| М10 | 1.5 |

| М12 | 1.75 |

| М14, 16 | 2.0 |

| М18, 20, 22 | 2.5 |

| М24, 27 | 3.0 |

| М30, 33 | 3.5 |

| М36, 39 | 4.0 |

| М42, 45 | 4.5 |

| М48, 52 | 5.0 |

| М56, 60 | 5.5 |

| М64, 68 | 6.0 |

Отличия от метрической

И так как все развитие резьбового инструмента пришлось преимущественно на Великобританию и ее колонии, то использовалась дюймовая система исчисления. Интересно, что само слово произошло из голландского языка и означает большой палец, потому что в Англии измеряли все, принимая во внимание части человеческого тела. Поэтому английский дюйм – это не что иное, как ширина большого пальца руки или 1/12 часть фута, то есть мужской стопы. Исчисление весьма интересное, особенно исходя из того, что все люди, мягко говоря, разные. История умалчивает, ноги и руки какого «эталонного» англичанина подвергались измерению. Сейчас, безусловно, все соответствия между мерами длины давно запротоколированы, и математики всех стран сошлись на том, что в 1 единице находится ровно 2 сантиметра и 54 миллиметра. Можно даже рассчитать шаг для дюймовой резьбы без таблицы. Но этого лучше не делать вручную, ведь вся конвертация из одной меры в другую уже проведена. Так появилась указанная нами в заглавии шкала.

Интересно, что само слово произошло из голландского языка и означает большой палец, потому что в Англии измеряли все, принимая во внимание части человеческого тела. Поэтому английский дюйм – это не что иное, как ширина большого пальца руки или 1/12 часть фута, то есть мужской стопы. Исчисление весьма интересное, особенно исходя из того, что все люди, мягко говоря, разные. История умалчивает, ноги и руки какого «эталонного» англичанина подвергались измерению. Сейчас, безусловно, все соответствия между мерами длины давно запротоколированы, и математики всех стран сошлись на том, что в 1 единице находится ровно 2 сантиметра и 54 миллиметра. Можно даже рассчитать шаг для дюймовой резьбы без таблицы. Но этого лучше не делать вручную, ведь вся конвертация из одной меры в другую уже проведена. Так появилась указанная нами в заглавии шкала.

Но зачем ее менять на метрическую? В 1801 году Э. Уитни сделал увлекательное представление, целью которого было доказать, что всему миру необходима полная взаимозаменяемость деталей – как внутри одной страны, так и между государствами. Так он положил на стол несколько полных комплектов для сборки одинакового оружия, но разного производства. А затем собрал 1 готовый мушкет из различных запчастей – по одной из каждой кучки. С этого момента появилась и затем внедрялась идея унификации, которая воплотилась в сегодняшних нормативных документах: ГОСТ, ДСТУ, DIN, ISO и других.

Так он положил на стол несколько полных комплектов для сборки одинакового оружия, но разного производства. А затем собрал 1 готовый мушкет из различных запчастей – по одной из каждой кучки. С этого момента появилась и затем внедрялась идея унификации, которая воплотилась в сегодняшних нормативных документах: ГОСТ, ДСТУ, DIN, ISO и других.

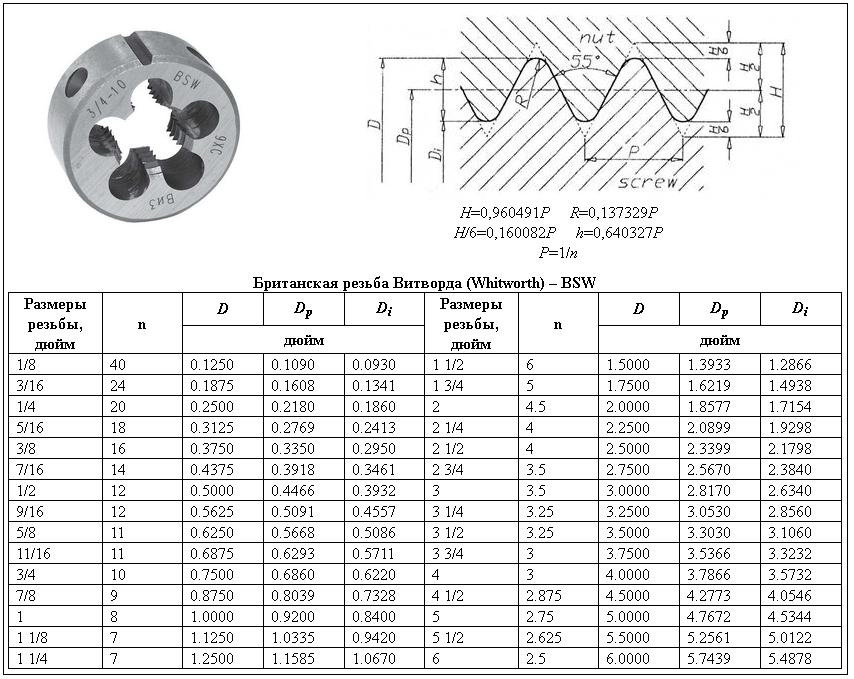

Интересен тот факт, что из-за постоянного соперничества Великобритании и Франции, первые «вставляли палки в колеса» индустриальному развитию. Они давали неверную информацию, делали так, чтобы французы могли собирать английскую технику и машины только инструментом, привезенным из Англии. Но после революции система была усвоена и переведена на привычную для Франции метрическую. А в России, кстати, сам Менделеев был противником древнерусских измерений с локтями, саженями, аршинами и прочими единицами. Метры распространили по Европе именно французы во время завоеваний Наполеона. Но так как в Англию он не заходил и не покорял ее, то там осталась привычная дюймовая, как и во всех колониальных странах – в Америке, Японии, Канаде, Австралии. К слову, сами американцы и англичане называют ее имперской. Вроде бы понятно, что разница только в методике исчислений, но есть и отличительные черты в нанесении резьбовых соединений, а именно:

К слову, сами американцы и англичане называют ее имперской. Вроде бы понятно, что разница только в методике исчислений, но есть и отличительные черты в нанесении резьбовых соединений, а именно:

- профиль;

- порядок вычисления шага и хода.

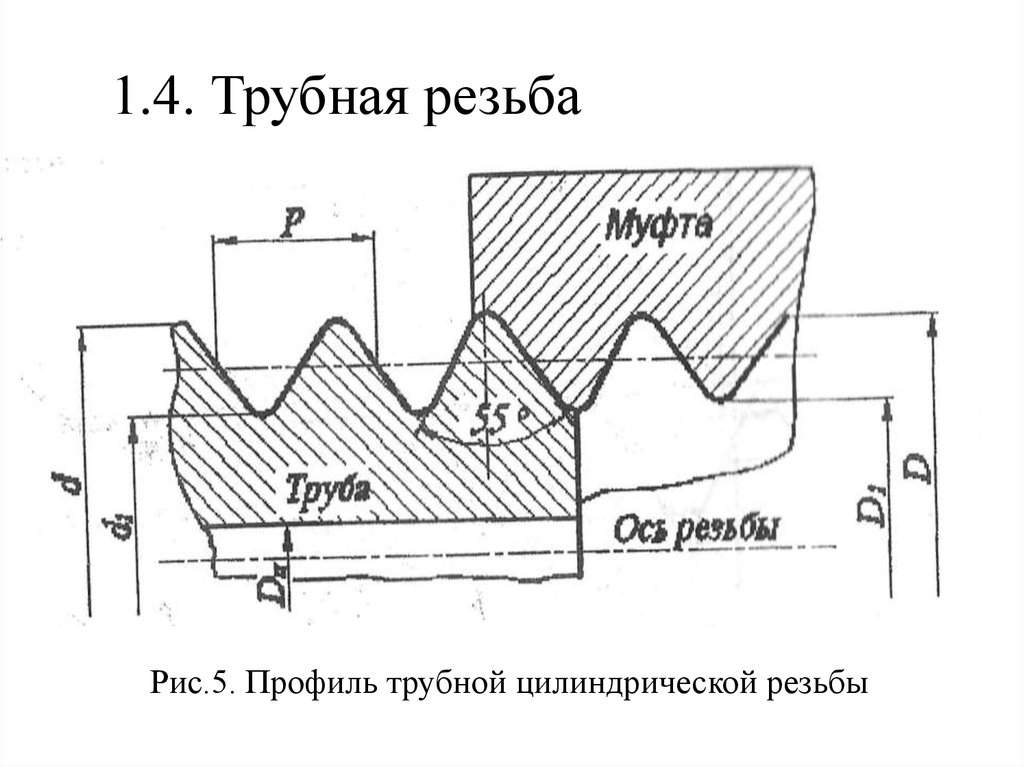

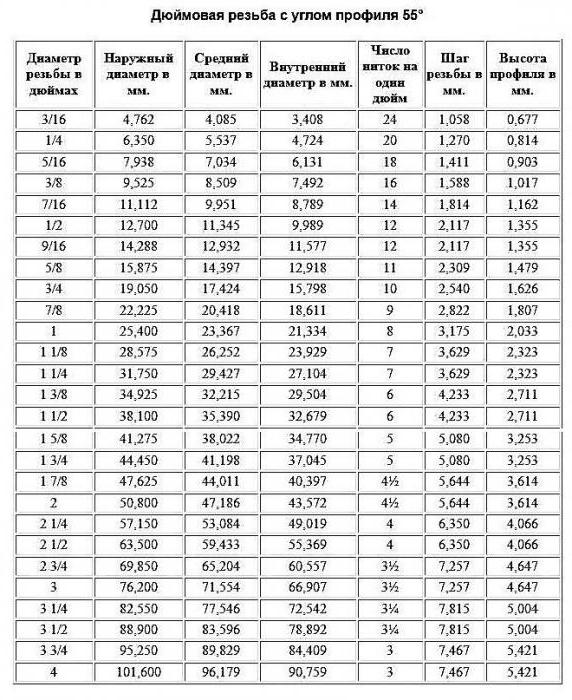

Также может меняться угол нарезки – он обычно составляет 55 градусов, а в более привычной нам метрической – все 60. На самом деле на уровне небольших гаек и болтов этот наклон фактически незначительный, но все же для крепкого стыка рекомендовано подбирать крепежную пару соответствующих координат.

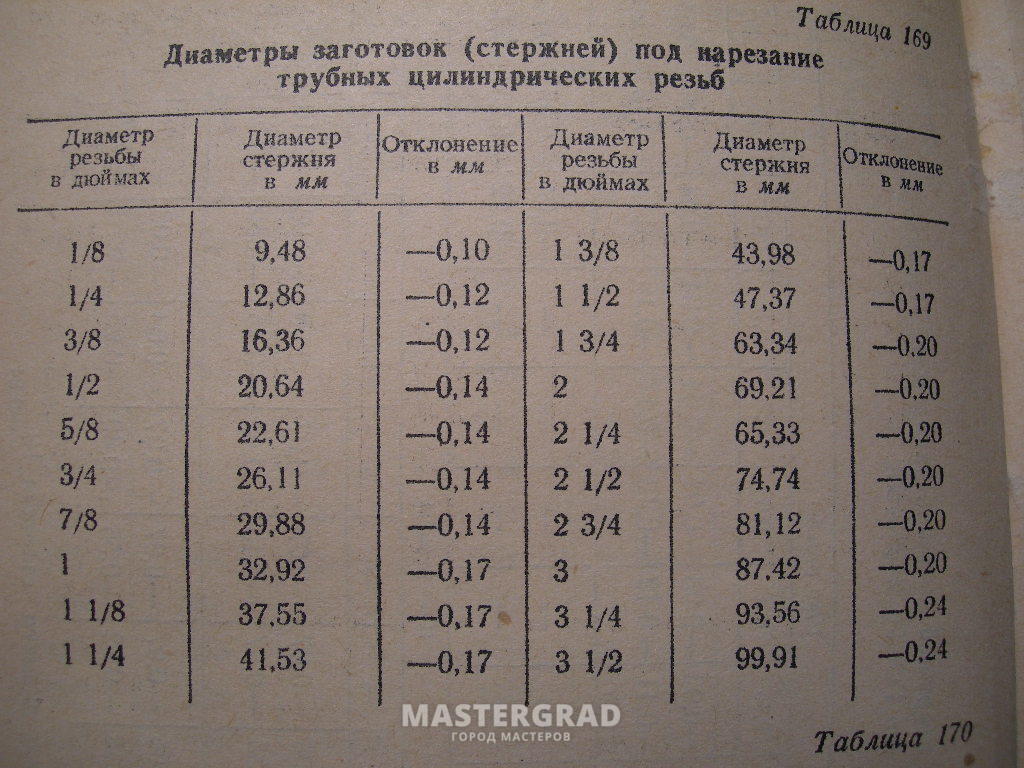

Выше мы сказали, что с конвертацией из одного исчисления в другое математики уже определились, соотношение составляет 1 к 2,54 сантиметрам. Опять вдаваться в историю производства метизов не будем, а просто упомянем как факт, что при переделке маркировок с английской на французскую манеру используется не стандартный параметр, а специальный – трубный. Один такой дюйм (международное сокращение и то, как обозначается дюймовая резьба, – двойной апостроф – ?) равен 3,324 см. Отсюда и делаем вывод, что порядок вычисления является особенным. Так, например, диаметр 3/4? = 25 мм. Приведем краткую таблицу их соотношений в двух системах:

Отсюда и делаем вывод, что порядок вычисления является особенным. Так, например, диаметр 3/4? = 25 мм. Приведем краткую таблицу их соотношений в двух системах:

| значение | наружный d, мм | внутренний d, мм |

| 3/16 | 4,762 | 3,408 |

| 1/4 | 6,35 | 4,724 |

| 3/8 | 9,525 | 7,492 |

| 1/2 | 12,7 | 9,989 |

| 3/5 | 19,05 | 15,798 |

| 1 | 22,225 | 21,334 |

| 1; 1/2 | 38,1 | 32,679 |

Хочется отметить, что такая маркировка смотрится лаконичнее.

Технологии нарезки

Есть два распространенных способа:

- Вручную. Для этого используется метчик и плашка. Первый инструмент делает резьбу в заранее подготовленном отверстии, будучи установлен в специальную рукоятку. Второй механизм предназначен для внешнего нарезания. Это круглое устройство с внутренними острыми лепестками, которое завинчивается на заготовку с помощью держателя.

- Токарный или сверлильный станок. Для этого нужны специальные резьбонарезные резцы. Сначала выбирается отверстие. Следует сделать несколько проходов – от чернового к финишному этапу. Чтобы не перегревать сплав, на место ввинчивания наносят машинное масло.

Классы точности

Есть три категории от 1 до 3. При этом самой низкой является первая, здесь представлены изделия, выполненные вручную, а также не прошедшие тонкую или шлифовальную металлообработку. В зависимости от назначения и размеров к производителю могут быть предъявлены разные требования. Наиболее чисто производят нарезку станки с ЧПУ.

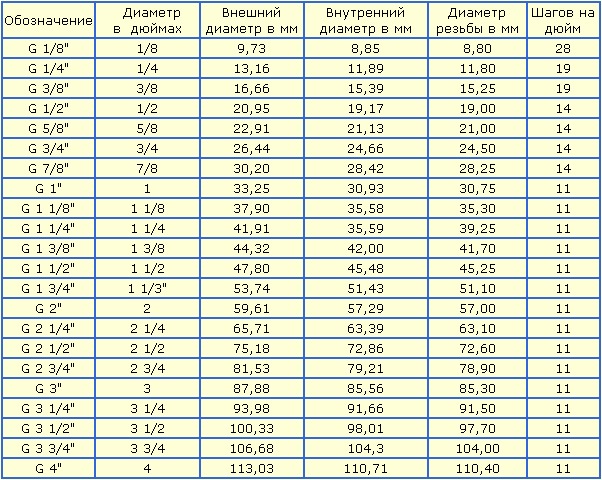

Виды дюймовых резьб

В основном разделяют две разновидности:

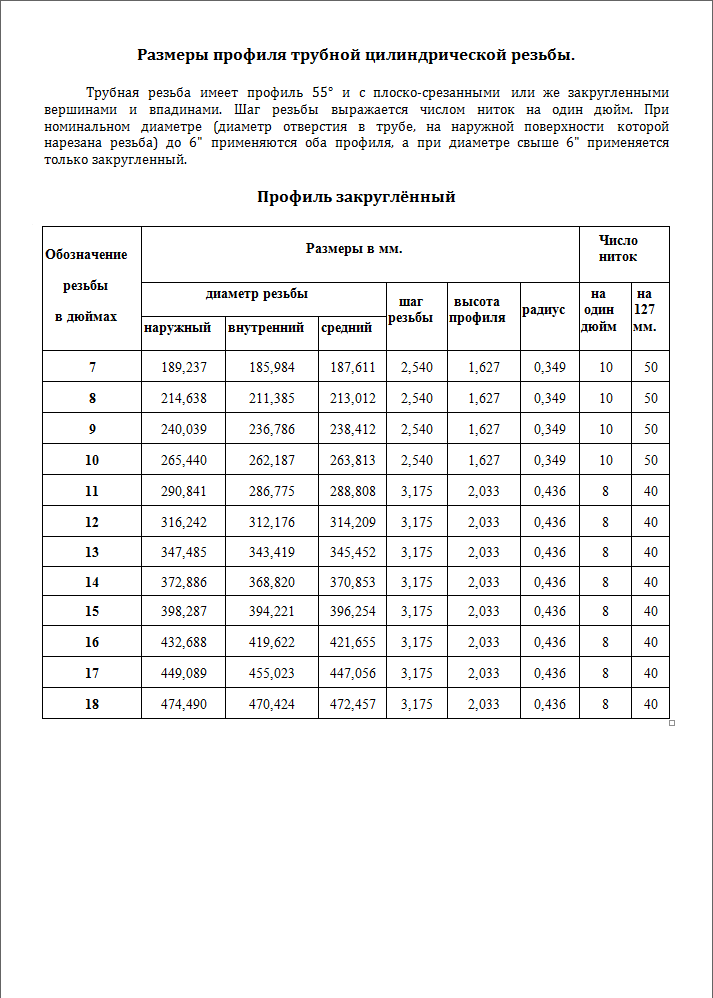

- Цилиндрическая. Более распространенная. Она регулируется в России нормативным документом ГОСТ 6357-81. Их отличие в том, что они имеют мелкие и, соответственно, частые витки. Они находятся близко. Также они округлые, что положительно влияет на сцепление, делая связь более герметичной для жидкостей и газов.

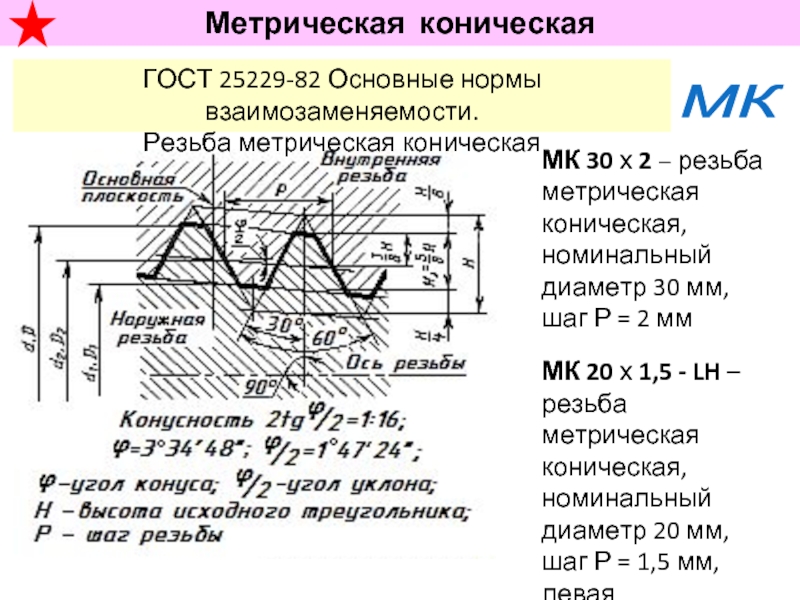

- Коническая. У нее есть два подвида углов профиля – в 55 и 60 градусов. К тому же напоминает конус, что делает пару самоуплотняемой. Это приводит к тому, что зона крепежа не требует использования герметизирующих средств.

Моменты затяжки крепежной дюймовой резьбы

Этот показатель является рекомендуемым при работе с резьбовыми соединениями. Он обозначает максимальное усилие, которое можно оказывать на деталь. Если оно будет превышено, то могут быть срезаны (свинчены) витки, элемент испортится и потеряет свое функциональное значение. А если, напротив, будет допущено минимальное, недостаточное усилие, то во время эксплуатации под воздействием вибрации и других факторов случится самопроизвольное раскручивание, что также чревато поломкой или аварией. Приведем небольшую таблицу с рекомендациями, силу будем по стандарту измерять в Нм, то есть в Ньютон-метрах. К слову, 1 Нм приблизительно равен 0,1 кГм.

| диаметр, в дюймах | момент затяжки, в нм |

| 1/4 | 12± 3 |

| 3/8 | 47± 9 |

| 7/16 | 70± 15 |

| 1/2 | 105± 20 |

| 5/8 | 215± 40 |

| 3/4 | 370 ± 50 |

| 7/8 | 620± 80 |

| 1 | 900 ± 100 |

| 1; 1/2 | 3100 ± 350 |

Маркировка

Мы подробно поговорили про многообразие параметров и обозначений отдельных элементов. Все они должны быть доступны покупателю, поэтому он видит их гравированными или на самом крепежном инструменте, или в описании, в технической документации. Выглядит так:

Все они должны быть доступны покупателю, поэтому он видит их гравированными или на самом крепежном инструменте, или в описании, в технической документации. Выглядит так:

По порядку здесь указывается:

- резьбовая разновидность;

- размер;

- направление: правое или левое;

- класс точности в буквах или цифрах;

- длина свинчивания.

Изготовление: видео

Мы уже рассказали про два способа нарезки. Теперь наглядно посмотрим на один из них, который можно сделать самостоятельно в домашних условиях:

В статье мы написали про коническую и цилиндрическую дюймовую резьбу, разобрали ее размеры, привели таблицы соответствия диаметров в дюймах и миллиметрах (мм), а также рассмотрели перевод метрической системы. Мы перечислили способы вычисления, поговорили об особенностях (параметрах) выбора и даже дали небольшую историческую сводку. Надеемся, что эта информация была для вас полезна. В качестве завершения есть видеозапись:

В качестве завершения есть видеозапись:

После того как ознакомитесь со статьей, можете прочитать про наши товары. Компания «Рокта» уже 15 лет на российском рынке – мы занимаемся продажей ленточнопильных станков. За это время мы охватили практически все города страны.

Расширенный калькулятор резьбы (UN, M, NPT)

ThreaDoctor — это расширенный онлайн-калькулятор резьбы. Он использует расширенный алгоритм для точных расчетов данных потока. Пожалуйста, прочитайте приведенное ниже руководство, чтобы использовать его наилучшим образом!

Содержание

- Единицы измерения

- Цвета

- Стандарты поддерживаемых резьб

- Навигация

- Вкладка №1- Номинальные параметры резьбы

- Таблица №2 – Допуски параметров резьбы и допуски0010

- Вкладка № 3 — Углы в плане (*)

- Вкладка № 4 — Измерения по проволоке (*)

- Вкладка № 5 — Условия резания (*)

Единицы измерения

Ввод данных: 04 900 ввод данных должен быть в единицах по умолчанию соответствующего стандарта резьбы.

Вывод данных: По умолчанию результаты отображаются в единицах соответствующего стандарта резьбы (мм или дюймы). Вы можете изменить единицу отображения. Однако следует помнить, что формальные результаты представлены в единицах стандарта резьбы по умолчанию, а другие единицы измерения отображаются только для удобства.

Цвета

- Белый фон d – Поля ввода.

- Желтый фон – Расчетные поля вывода.

Поддерживаемые стандарты резьбы

ThreaDoctor включает 3 дополнительных приложения: Калькулятор метрической резьбы, Калькулятор резьбы UN и Калькулятор резьбы NPT.

Объединенная дюймовая резьба по ASME B1.1

- UNC – Крупная резьба.

- UNF – Резьба с мелким шагом.

- UNEF – Резьба со сверхмелким шагом.

- UN – Резьба с постоянным шагом (##-UN).

Метрическая резьба по ISO 68-1, ISO 261 и ISO 965-2

- Серия с крупным шагом .

- Мелкая серия с шагом .

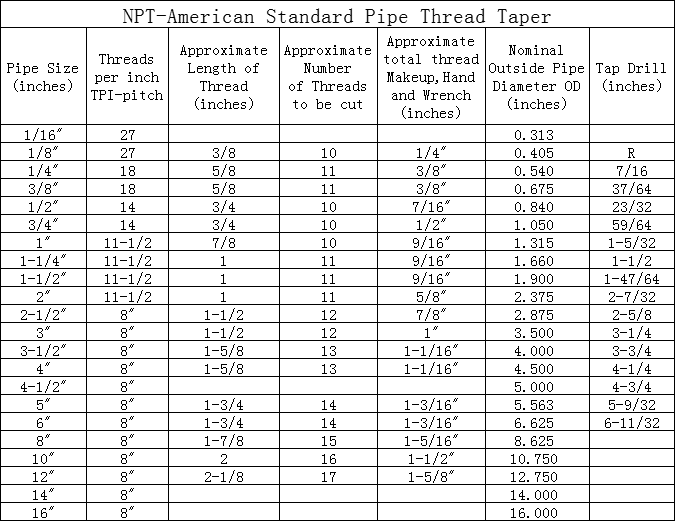

Национальная трубная резьба по ASME B1.20.1

- NPT – Коническая трубная резьба

Навигация

Из-за большого количества параметров результаты ThreaDoxctor разделены на 5 вкладок. Вы можете переходить с одной вкладки на другую с помощью верхней или нижней панели навигации .

Верхняя панель навигации

Нижняя панель навигации

Вкладка #1 – Номинальные параметры резьбы

Эти параметры описывают теоретический профиль резьбы (также называемый базовым профилем). Для изготовления и измерения резьбы необходимо получить также допустимые допуски, которые приведены в следующей вкладке.

Стандартная прямая резьба 60° (M и UN)

- Основные параметры резьбы зависят только от семейства, диаметра и шага резьбы.

- Они остаются одинаковыми для наружной и внутренней резьбы.

- Не зависят от класса точности резьбы.

Национальная трубная резьба (NPT)

Трубная резьба (наружная)

Фитинговая резьба (внутренняя)

Калькулятор резьбы 9Приложение 0004 предоставляет следующие основные параметры трубной резьбы NPT:

- Номинальный размер трубы.

- Наружный диаметр трубы.

- Шаг в TPI и Расстояние.

- Угол нарезки резьбы.

- Резьба V полуугл.

- Высота острого V и высота резьбы.

- Диаметр шага и внутренний диаметр в конце трубы.

- Длина и диаметр затяжки вручную.

- Шаговый диаметр последней завершенной резьбы.

- Общая длина резьбы.

- Длина резьбы Vanish

- Диаметр шага на конце фитинга

- Размер метчика для внутренней (фитинговой) резьбы.

Вкладка #2 – Припуски и допуски параметров резьбы

Эти номинальные параметры резьбы представляют теоретический профиль. Для обработки фактической резьбы необходимы дополнительные параметры .

Прямая стандартная резьба 60° (M и UN)

- Резьба внутренняя или внешняя?

- Каков класс точности резьбы?

- Какова продолжительность помолвки? (Только для унифицированной дюймовой резьбы)

ThreaDoctor учитывает все вышеперечисленное при расчете допустимых вариантов следующих параметров:

- Допуск резьбы.

- Делительный диаметр.

- Основные диаметры.

- Малый диаметр.

- Шаг.

- Угол резьбы.

Важное примечание: В стандарте резьбы UN (ASME B1.1) перечислены все данные для длины зацепления, равной пяти делительному диаметру (5xP). ThreaDoctor является более сложным и учитывает продолжительность взаимодействия с формулами. Результаты будут равны табличным значениям ASME B1.1, если вы установите длину зацепления 5xP.

Результаты будут равны табличным значениям ASME B1.1, если вы установите длину зацепления 5xP.

Национальная трубная резьба (NPT)

Резьба NPT не имеет классов допуска. Допуски зависят только от шага резьбы и предусмотрены Калькулятор резьбы для следующих параметров:

Трубная резьба (внешняя)

Резьба фитинга (внутренняя)

- Высота резьбы.

- Допуск калибра L1 (+/- 1 оборот).

- Усечение резьбы.

- Изменение угла заточки.

- Резьба V Полуугловая (+/-).

Вкладка # 3- Углы захода (*)

Угол захода резьбы зависит от ее шага, количества заходов и диаметра. Наш калькулятор резьбы отображает угол опережения на основе этих параметров.

Вкладка #4 – Измерения по проволоке (*)

Измерение среднего диаметра становится затруднительным, если вы нарезаете резьбу и не имеете необходимого калибра «проход/непроход». В таких случаях наиболее распространенным методом является измерение «по проводу». ThredDoctor включает модуль, который вычисляет допуск по проводу для вашего диапазона диаметра шага и диаметра провода. Наш калькулятор резьбы также показывает идеальный диаметр проволоки и позволяет выбрать проволоку из списка стандартных проволок, имеющихся на рынке.

В таких случаях наиболее распространенным методом является измерение «по проводу». ThredDoctor включает модуль, который вычисляет допуск по проводу для вашего диапазона диаметра шага и диаметра провода. Наш калькулятор резьбы также показывает идеальный диаметр проволоки и позволяет выбрать проволоку из списка стандартных проволок, имеющихся на рынке.

Вкладка #5 – Режимы резания (*)

ThreaDoctor предоставляет рекомендации по режимам резания на основе выбранной резьбы и исходного материала для 3 основных методов обработки резьбы (точение резьбы, фрезерование резьбы и нарезание резьбы метчиком). ):

Токарная обработка резьбы Данные резки

Расчетные параметры резания для резьбы Turing:

- Скорость резания

- Скорость подачи

- Общая глубина

- Количество проходов

- Глубина резания за проход для обеспечения постоянной толщины стружки

Резьбофрезерование Режимы резания

Расчетные параметры резания для резьбофрезерования:

* Пользователь может выбрать диаметр фрезы и количество канавок, и результаты пересчитываются соответственно.

Нарезание резьбы Данные резания

Расчетные параметры резания для нарезания резьбы:

- Скорость резания

- Подача на оборот.

- Размеры метчиков для нарезания метчиков и формирования метчиков.

- Пользователь может «поиграть» с процентом глубины резьбы, и размеры метчиковых сверл регулируются соответствующим образом.

(*) Поддерживается только для метрических и унифицированных дюймовых стандартов резьбы.

Цикл нарезания резьбы G76 для токарных станков с ЧПУ (Fanuc)

Учебное пособие по G-коду CNCCookbook

Цикл нарезания резьбы G76 Основы G-кода

В этом разделе мы рассмотрим различные параметры, которые будут указаны, чтобы сообщить циклу нарезания резьбы G76, как нарезать конкретную резьбу, которую вы хотите.

Начальная и конечная позиции резьбы

Первое, что вам нужно придумать, — это начальная и конечная позиции резьбы. Конечная позиция, возможно, немного проще, особенно в Z, поскольку вы обычно точно знаете длину, которую хотите нарезать, и где эта нить начинается. Конечный диаметр тоже не так уж плох, как указано в спецификации резьбы.

Конечная позиция, возможно, немного проще, особенно в Z, поскольку вы обычно точно знаете длину, которую хотите нарезать, и где эта нить начинается. Конечный диаметр тоже не так уж плох, как указано в спецификации резьбы.

Между прочим, в нашей программе G-Wizard Thread Calculator есть хорошая база данных общих нитей, которая вызывает такого рода вещи. Вот типичный снимок экрана:

G-Wizard Calculator имеет базу данных общих потоков…

Если у вас нет программного обеспечения, такого как G-Wizard Calculator, вам придется пролистать Справочник по машинному оборудованию или что-то подобное, чтобы найти Информация. Существует множество различных стандартов потоков, таких как Unified Thread Standard, поэтому убедитесь, что у вас есть правильные данные для вашего потока.

Стартовая позиция немного интереснее. Вы, очевидно, захотите начать где-то за пределами потоков. Вам нужно оставить некоторый припуск в Z, чтобы дать токарному станку с ЧПУ время для синхронизации скорости подачи с положением вращения шпинделя. Оказывается, нарезание резьбы создает большую нагрузку на фрезу, чем многие другие операции, поэтому вам нужно повернуть наружный диаметр (наружная резьба) или внутренний диаметр (внутренняя резьба), чтобы приблизиться к вершине резьбы, чтобы минимизировать количество резка, необходимая для резьбонарезного инструмента. Это определит координату X, с которой вы начнете. Обычно я подворачиваю к вершине зубца резьбы и использую припуск на чистовую обработку, чтобы там была хорошая поверхность.

Оказывается, нарезание резьбы создает большую нагрузку на фрезу, чем многие другие операции, поэтому вам нужно повернуть наружный диаметр (наружная резьба) или внутренний диаметр (внутренняя резьба), чтобы приблизиться к вершине резьбы, чтобы минимизировать количество резка, необходимая для резьбонарезного инструмента. Это определит координату X, с которой вы начнете. Обычно я подворачиваю к вершине зубца резьбы и использую припуск на чистовую обработку, чтобы там была хорошая поверхность.

Высота резьбы

Высота резьбы — это еще одно значение, полученное из спецификации резьбы, поэтому его легко найти. На скриншоте выше используйте 0,0433″ для резьбы 1/4-20.

Величина конусности

Трубная резьба часто сужается для улучшения уплотнения. Вы можете указать величину конусности в цикле нарезания резьбы G76 при нарезании такой резьбы.

Шаг резьбы или шаг

Для большинства циклов нарезания резьбы G76 указывается скорость подачи. Это еще одно значение, которое вы можете извлечь из своей базы данных потоков. Для резьбы 1/4-20 выше шаг составляет 0,050 дюйма (1/20 витков на дюйм), а шаг составляет 20 витков на дюйм.

Для резьбы 1/4-20 выше шаг составляет 0,050 дюйма (1/20 витков на дюйм), а шаг составляет 20 витков на дюйм.

Угол подачи резьбы (также называемый углом вершины инструмента)

Еще во времена ручных токарных станков слесарь устанавливал составной суппорт под углом к резьбе, который называется углом подачи. Возможность установки этого угла важна для обеспечения постоянного удаления материала и распространения износа при резании на обе стороны пластины или фрезы.

На иллюстрации Sandvik показаны три стратегии подачи…

На приведенной выше иллюстрации, любезно предоставленной Sandvik, показаны стратегии подачи резьбы:

— Радиальная подача: идите прямо под углом 0 градусов. Обратите внимание, что усилие неуклонно увеличивается в разрезе, поскольку чем глубже мы проходим, тем больше площадь разреза.

– Модифицированная боковая подача: вход под углом, что помогает распределить износ и поддерживать постоянное усилие.

– Пошаговая подача: Чередуйте из стороны в сторону при подаче под углом.

Радиальная подача работает быстро и грязно, но при этом образуется жесткая V-образная стружка, которую трудно сформировать. Наконечник вставки также может нагреваться до очень высоких температур. Этот метод подходит для резьбы с мелким шагом, но для резьбы с крупным шагом он часто приводит к слишком сильной вибрации (дребезгу) и плохому отводу стружки.

Модифицированная боковая подача наиболее часто программируется на станках с ЧПУ. Выбрав правильный угол, мы можем избежать трения вставки. Чипсы образуются гораздо легче. Стружка толще, чем при радиальной подаче, но ведет себя намного лучше. В результате часто требуется меньше проходов и выделяется меньше тепла.

При указании угла резьбы большинство людей используют A58 для инструмента с резьбой 60 градусов. Это заставит инструмент перемещаться под углом 29 градусов (58/2) при каждом проходе, таким образом, резая в основном с одной стороны и лишь немного с другой стороны. если вы запрограммируете A60, инструмент будет подаваться под углом 30 градусов, просто резая с одной стороны.

если вы запрограммируете A60, инструмент будет подаваться под углом 30 градусов, просто резая с одной стороны.

Если вам нужно нарезать очень большую резьбу, вероятно, лучше всего подойдет метод ступенчатой подачи. К сожалению, добавочная подача недоступна для большинства циклов нарезания резьбы G76.

Улучшить мои подачи и скорости для

Глубина первого прохода

Это значение определяет глубину первого прохода. Это должен быть самый глубокий пропил, который вы делаете, поскольку каждый последующий пропил будет тяжелее для фрезы и машины, если вы будете делать каждый последующий проход так же глубоко, как и первый. Причина в треугольной форме нитеобрезателя. По мере того, как вы проталкиваете треугольник глубже в разрез, вырезается все больше и больше площади.

Сколько материала нужно удалить при первом разрезе?

Вы можете проконсультироваться с производителем фрезы, опираясь на свой опыт, или вы можете использовать удобный калькулятор глубины резания G-Wizard Calculator:

Калькулятор GW предлагает глубину 0,018″ для первого прохода на 1/4-20 резьба…

GW Калькулятор предлагает глубину 0,018″ для первого прохода на резьбе 1/4-20, и он даже оценивает, что потребуется 6 проходов, чтобы нарезать резьбу. Мы поговорим о проходах через минуту, но достаточно сказать, что если вы фактически не моделируете ВСЕ параметры G76, вы можете только оценить количество проходов, которое потребуется.

Мы поговорим о проходах через минуту, но достаточно сказать, что если вы фактически не моделируете ВСЕ параметры G76, вы можете только оценить количество проходов, которое потребуется.

Минимальная глубина резания

Большинство версий G76 позволяют указать минимальную глубину резания. Это гарантирует, что работа не займет слишком много времени при выполнении проходов с чрезмерно малой глубиной. Учитывая, что G76 может автоматически регулировать глубину резания на каждом проходе, чтобы выровнять количество удаляемого материала, проходы будут становиться меньше, и потребуется значительное количество вычислений, чтобы выяснить, сколько будет сниматься при каждом данном проходе.

Этот параметр позволяет легко контролировать это. Однако будьте осторожны, чтобы не слишком увлечься этим. Для большинства диалектов GCode указание минимальной глубины резания, превышающей припуск на чистовую обработку, может привести к преждевременному завершению цикла нарезания резьбы без выполнения чистового прохода.

Припуск на чистовую обработку

Это типичный припуск на чистовую обработку. Он должен быть легким, чтобы вы могли получить хорошее качество поверхности и свести к минимуму прогиб. Тем не менее, вам могут понадобиться некоторые Spring Passes (см. ниже), чтобы гарантировать чистоту и точность потоков.

Пружинные проходы

A Пружинный проход — это проход на той же глубине, что и предыдущий проход. Это называется «пружинным проходом», потому что он борется с тенденцией детали выпрыгивать из-под давления резания, а затем пружинить обратно без полной глубины резания. Пружинные проходы могут помочь очистить резьбу и удалить заусенцы, а также свести к минимуму ошибки в размерах резьбы.

Некоторые версии цикла нарезания резьбы G76 имеют встроенный параметр для пружинных проходов. Например, в формате двойного блока Fanuc цифры 1 и 2 в P-слове указывают количество проходов пружины, которые необходимо сделать. В Mach 3 Q определяет проходы пружины, а в LinuxCNC это H.

Другие элементы управления могут указывать проходы пружины с параметром, или у них может не быть способа указать проходы пружины. Если у вас нет способа указать пружинящие проходы, вы можете использовать G92 для указания пружинных проходов. Просто запрограммируйте один или несколько G92 сразу после цикла G76, и вы точно повторите контур резьбы.

Как правило, двух пружинных проходов достаточно, а часто бывает достаточно и одного, поэтому можно быстро и легко выполнить один или два прохода G92 после цикла нарезания резьбы G76.

Параметры снятия фаски

Когда вы нарезаете резьбу до заплечика, удобно срезать конец резьбы, чтобы он аккуратно заканчивался у заплечика. Это то, для чего предназначены ваши параметры снятия фаски.

Проходит

Количество проходов, которое необходимо сделать для изготовления резьбы, очень важно. Сделайте слишком мало проходов, и качество поверхности может быть плохим, и вы даже можете сломать инструмент для нарезания резьбы, заставив его работать слишком усердно. Сделайте слишком много передач, и вы потеряете много времени.

Сделайте слишком много передач, и вы потеряете много времени.

Вы не можете изменить большую часть информации, относящейся к характеристикам резьбы, поэтому ваши основные инструменты для управления количеством проходов включают:

– Начальное положение: уменьшите значение, как описано выше, чтобы свести к минимуму работу, которую должен выполнять инструмент для нарезания резьбы. делать.

— Глубина первого прохода: выберите максимально возможный проход. Калькулятор G-Wizard даст вам хорошую рекомендацию здесь.

– Минимальная глубина прохода: Старайтесь не использовать этот параметр слишком часто и установите его на свой Припуск на чистовую обработку.

– Припуск на чистовую обработку: Меньший припуск на чистовую обработку может означать, что при больших черновых проходах удаляется большая часть материала. Просто помните, слишком маленький припуск заставит ваш резак тереться.

– Spring Passes: вам не нужно больше 2 проходов, может хватить и 1. Поэкспериментируйте со своей конкретной ситуацией, чтобы увидеть, сможете ли вы обойтись одним или даже без пружинных проходов.

Поэкспериментируйте со своей конкретной ситуацией, чтобы увидеть, сможете ли вы обойтись одним или даже без пружинных проходов.

Следующей задачей будет определить, сколько проходов на самом деле сделает цикл. Это непросто, так как G76 будет динамически изменять глубину каждого прохода после первого, чтобы выровнять количество удаляемого материала. Вы должны сделать довольно много вычислений, чтобы точно определить, сколько проходов будет сделано.

Но если у вас есть симулятор GCode, он может помочь. Взгляните на этот снимок экрана G-Wizard Editor:

G-Wizard Editor сообщит вам в подсказке под задним планом, сколько проходов займет цикл G76…

Редактор G-Wizard сообщит вам в подсказке под фоном, сколько проходов займет цикл G76. Вы можете использовать его, чтобы настроить свой цикл G76, чтобы он не имел чрезмерного количества проходов. Обратите внимание на сообщение ПРЕДУПРЕЖДЕНИЕ, в котором говорится, что припуск на чистовую обработку не будет использоваться из-за того, что минимальная глубина резания больше. Это также полезно при настройке всего этого.

Это также полезно при настройке всего этого.

Не подавайте слишком быстро

Многие токарные станки имеют проблемы с синхронизацией шпинделя при слишком быстрой подаче. Если ваши проходы многопоточности не синхронизируются, попробуйте снизить скорость до тех пор, пока ситуация не улучшится. Как правило, это означает замедление скорости вращения, которая определяет скорость подачи в зависимости от шага резьбы.

Диалекты кода для цикла G76 Threading

Надеюсь, вы собрали значения для всех параметров, описанных выше. Возможно, вы можете использовать электронную таблицу, чтобы сделать этот процесс проще и полнее. Теперь вы готовы подключить параметры к конкретному диалекту GCode, используемому вашим элементом управления:

Fanuc Double Line G76 Threading Cycle

G76 P(m) (r) (a) Q(dmin) R(d)

G76 X(U) Z(W) R(i) P(k) Q(d) F(L)

P Word: P-слово состоит из 6 цифр, состоящих из трех двухзначных кластеров для m, r и a.

м: Повторяющийся финишный счет (от 1 до 99) – весенние проходы.

r: Величина снятия фаски (от 1 до 99)

a: Угол вершины инструмента. Выберите 80, 60, 55, 30, 29 или 0 градусов.

Q Word: dmin — минимальная глубина резания. Если глубина чернового или чистового прохода меньше этого значения, оно ограничивается как минимум этим значением.

Слово R: d — чистовой припуск.

слова X/Z/U/W (2-я строка): укажите координаты конечной точки. X, Z используют текущий режим (абсолютный или относительный), а U, W можно использовать для указания относительного положения.

R Word (2-я строка): i — величина конусности при нарезании конической резьбы.

P Word (2-я строка): k – высота резьбы, выраженная в виде значения радиуса (не диаметра).

Q Word (2-я строка): d — глубина первого реза.

F Word (2-я строка): L — шаг резьбы.

Пример: Fanuc 2 line G76 нарезает коническую трубную резьбу:

Редактор G-Wizard сообщит вам в подсказке под диаграммой, что делают все параметры G76…

Fanuc Single Line G76 Threading Cycle

G76 X.

. Z.. I.. K.. D.. F.. A.. P..

X = диаметр последнего прохода резьбы

Z = положение конца резьбы

I = конусность над общей длина

K = одинарная глубина резьбы – положительная

D = Глубина первого прохода резьбы – положительная

A = Прилежащий угол пластины – положительная

P = Способ подачи (один из 4)

Цикл нарезания резьбы Haas G76

G76 D.. K.. X.. Z.. U.. W.. I.. P.. F.. A..

D = начальная глубина резания

К = высота резьбы

X* = абсолютное конечное положение оси X

Z* = абсолютное конечное положение оси Z. Определяет длину нити.

U* = инкрементальное расстояние по оси X до конца. Можно использовать вместо X.

W* = Инкрементальное расстояние по оси Z до конца. Можно использовать вместо Z.

I* = Величина конусности резьбы (мера радиуса).

P* = метод позиционирования последующего прохода (1-4)

F* = Скорость подачи

A* = Угол вершины инструмента (0–120 градусов.

Предполагается 0, если не указано иное)

LinuxCNC / PathPilot G76 Threading Cycle

G76 P.. Z.. I.. J.. R.. K.. Q.. H.. E.. L..

P = Шаг резьбы в расстоянии на оборот

Z = конечное положение резьбы

I = смещение пика резьбы. Отрицательный для внешнего, положительный для внутреннего.

J = начальная глубина резания

K = полная глубина резьбы

R = отклонение по глубине (дополнительно). R = 1 — постоянная глубина, R = 2 — постоянная площадь.

Q = Составной угол скольжения (дополнительно)

H = Пружинные проходы (дополнительно)

E = Расстояние вдоль линии привода для конуса

L = Какой конец резьбы сужается. L0 = нет конусности. L1 = входной конус. L2 = выходной конус. L3 = входной и выходной конус.

3 Маха G76 Цикл нарезания резьбы

G76 X.. Z.. Q.. P.. H.. I.. R.. K.. L.. C.. B.. T.. J.

.

X = X конец

Z = Конец Z

Q = Пружинные проходы (опция)

P = Шаг

H = Глубина первого прохода

I = Угол подачи

R = Начало X (опция)

K = Начало Z (опция)

L = Фаска (опция)

C = X Зазор

B = Глубина последнего прохода (дополнительно)

T = Конусность (дополнительно)

J = Минимальная глубина за проход (дополнительно)

Упражнения

1. Найдите руководство по программированию для вашего ЧПУ и убедитесь, что вы понимаете синтаксис G76, который он использует. Если вы используете G-Wizard Editor для моделирования таких вещей, настройте его для синтаксиса вашего элемента управления, если он еще не встроен в запись.

2. Попробуйте несколько примеров G76 для общих потоков, которые вы используете в своих проектах.

3. Попробуйте оптимизировать количество проходов, необходимых вашим примерам G76 для выполнения работы.

к. на разных географических рынках используются разные системы измерения длин: например, в США и Великобритании к крепежным элементам применяются обозначения параметров в дюймах, в континентальной Европе в миллиметрах. Так, для обозначения диаметра крепежных элементов в странах с дюймовой системой измерения длин используются так называемые «калибры» или «размеры»:

к. на разных географических рынках используются разные системы измерения длин: например, в США и Великобритании к крепежным элементам применяются обозначения параметров в дюймах, в континентальной Европе в миллиметрах. Так, для обозначения диаметра крепежных элементов в странах с дюймовой системой измерения длин используются так называемые «калибры» или «размеры»: 9

9 0

0 Разница в высоте между высокой и низкой резьбой обычно составляет от 40 до 50% от высоты высокой резьбы.

Разница в высоте между высокой и низкой резьбой обычно составляет от 40 до 50% от высоты высокой резьбы. Разреженная резьба предназначена для закрепления в мягкие или пористые материалы (например, мягкие породы дерева). Ударная резьба используется в резьбовых крепежных элементах, монтаж которых осуществляется более быстрым по сравнению со вкручиванием ударным способом. Демонтаж крепежных элементов с ударной резьбой осуществляется традиционным методом выкручивания.

Разреженная резьба предназначена для закрепления в мягкие или пористые материалы (например, мягкие породы дерева). Ударная резьба используется в резьбовых крепежных элементах, монтаж которых осуществляется более быстрым по сравнению со вкручиванием ударным способом. Демонтаж крепежных элементов с ударной резьбой осуществляется традиционным методом выкручивания.

1

1

1

1 Левая тоже применяется, но реже, преимущественно в тех случаях, когда само вращение элемента рассчитано в ту же сторону (чтобы предотвратить развинчивание). Данные крепежи отмечены спецзнаками, применяются в ходовой части автомобиля, при креплении педалей велосипеда, в разных инструментах и станках.

Левая тоже применяется, но реже, преимущественно в тех случаях, когда само вращение элемента рассчитано в ту же сторону (чтобы предотвратить развинчивание). Данные крепежи отмечены спецзнаками, применяются в ходовой части автомобиля, при креплении педалей велосипеда, в разных инструментах и станках. Есть (указывается как Р) мелкий и крупный.

Есть (указывается как Р) мелкий и крупный.

. Z.. I.. K.. D.. F.. A.. P..

. Z.. I.. K.. D.. F.. A.. P..  Предполагается 0, если не указано иное)

Предполагается 0, если не указано иное) .

.