Аппарат пескоструйный и его высокая производительность. Пескоструйный аппарат реферат

Техническое применение пескоструйных устройств — курсовая работа

§ 3. История пескоструйной обработки

Впервые запатентован американцем Бенджамином Чу Тилгманом (1821-1901) в 1870 году (рис. 1-2).

О принципах работы пескоструйного оборудования говорит его название - «струя песка». С возникновением технологии пескоструйной обработки связана интересная история. Бенджамин Чу Тилгман, американский военный изобретатель служил в пустыне, он обратил внимание на то, что стекло, неприкрытое ставнями, отличалось от защищенного. Под воздействием сильных ветров, песок постоянно царапал оконное стекло, и со временем разница стала видна невооруженным взглядом. Бенджамин был изобретателем, он быстро нашел применение этому эффекту, и уже в 1870 году в США был запатентован пескоструйный аппарат (патент США 104408).

рис.1 рис.2

С того времени прошло сто сорок лет, однако принцип работы пескоструйного аппарата, созданного американским изобретателем, практически не поменялся. Изменились, впрочем, применяемые при пескоструйной обработке материалы. От песка со временем отказались, поскольку у работников выполнявших очистку был большой риска заболеть силикозом, болезнью, вызываемой мельчайшей песчаной пылью, которая неизбежно попадает в легкие при работе с пескоструйным аппаратом. Сначала песок заменили чугунной дробью, а после ассортимент абразивных материалов пополнился карбидом кремния, электрокорундом, купершлаком, различными пластиковыми материалами и даже измельченными фруктовыми косточками.

Так что в наше время пескоструйный аппарат вернее называть абразивным аппаратом.

§ 4. Физические основы

Трение – один из видов взаимодействия тел. Сила трения возникает как сила сопротивления, препятствующая относительному смещению соприкасающихся тел, и направлена по касательной к поверхности соприкасающихся тел в сторону, противоположную относительного смещения.

Если соприкасающиеся тела твердые, то трение называют сухим. Если твердое тело движется в жидкости или между твердыми телами имеется слой жидкости (смазка),то трение называют жидким (или вязким).

Но не надо думать, что трение всегда препятствует движению - часто оно ему способствует. При прокручивании колёс автомобиля сила трения шин о поверхность земли, препятствуя их проскальзыванию, действует со стороны дороги и направлена вперёд, обеспечивая движение автомобиля. Чем сильнее трение, тем больше соответствующая сила, поэтому его стараются не уменьшать, а увеличивать: покрытие дороги делают шероховатым, наносят на поверхность шины рельефные рисунки (протекторы). Вспомните, как трудно идти по скользкой дороге или как буксует автомобиль, стоящий на льду или в грязи: колёса проскальзывают на месте, хотя мотор исправно вращает их.

Что определяет величину силы сухого трения? Повседневный опыт свидетельствует: чем сильнее прижать поверхности тел друг к другу, тем труднее вызвать их взаимное скольжение и затем его поддерживать его. Так, например, лист бумаги, вложенный между страницами лежащей на столе толстой книги, проще вытащить из верхней части фолианта, чем из нижней. Прижимающая сила, действующая со стороны соседнего тела на трущуюся поверхность, перпендикулярна ей и называется силой нормального давления.

В 1781 г. Шарль Кулон, изучая трение деталей и верёвок, которые в то время были существенными частями механизмов, экспериментально установил, что сила трения Fтр прямо пропорциональна прижимающей силе N:

Коэффициент пропорциональности µ - коэффициент трения - определяется шероховатостью соприкасающихся поверхностей; для более гладких поверхностей он меньше. Например, после удара хоккейной клюшкой скользящая шайба быстрее останавливается на деревянном полу, чем на льду.

Если к лежащей на столе очень тяжёлой книге приложить небольшую горизонтальную силу, то книга не сдвинется. Это значит, что и при отсутствии движения на тело действует сила трения покоя Fотр, компенсирующая действие остальных сил. Чем сильнее внешнее воздействие, направленное вдоль поверхности, тем эта сила больше. Однако она не растёт бесконечно (если тело не приклеили), а достигает предела, зависящего от силы нормального давления:

Fотр max = µ оN

где µ о - коэффициент трения покоя немного превышает коэффициент трения скольжения µ . Если внешние силы превысят это максимальное значение, тело начнёт двигаться ускоренно. Таким образом, величина силы трения покоя ограничена неравенством

Fотр ≥ µ оN

Она меняется в зависимости от действующих сил и может принимать любые значения от нуля до µ оN

Когда сила трения покоя достигнет максимального значения, малейшее возмущение приведёт тело в движение. При этом сила трения покоя µ оN сменяется силой трения скольжения µ N, которая также направлена, но имеет несколько меньшую величину.

Это видно из рисунка, показывающего Зависимость силы сухого трения от внешней силы, приложенной к телу.

Зависимость силы сухого трения от относительной скорости скольжения соприкасающихся поверхностей приведена на следующем рисунке.

При небольших скоростях сила трения при скольжении меньше, чем сила трения покоя. Поэтому тяжёлое тело сдвинуть с места труднее, чем потом поддерживать его скольжение[7].

Общее описание пескоструйного процесса

Технологическая цепочка, включающая в себя: компрессор – воздушную линию – пескоструйный аппарат – воздушно-абразивную линию – сопло, проектируются и собираются в одно целое с одной единственной целью – создание стабильных условий для оптимальной работы финишного элемента системы – пескоструйного сопла. Все элементы системы взаимосвязаны и неотделимы друг от друга. Другими словами - цель минимизация потерь давления сжатого воздуха, в процессе прохождения воздушного потока, заданного объёма по системе трубопроводов и его оптимальное насыщение абразивным материалом на определённом этапе, нацеленное на получение максимально возможного чистящего эффекта при помощи оптимально подобранного, под конкретную задачу, струйного сопла. В свою очередь чистящий эффект (кинетическая энергия удара абразивной частицы) существенно зависит ещё и от массы, размера и количества абразивных частиц, проходящих через сопло с определённой скоростью в единицу времени.

Для того чтобы разобраться от чего зависит эффективность пескоструйной очистки, и какая роль отведена в ней каждому элементу системы и в частности соплу попытаемся разобраться по порядку:

Выделим три ключевых элемента системы: компрессор - система трубопроводов – струйное сопло. Система трубопроводов в свою очередь состоит из двух частей: воздушной и воздушно-абразивной магистралей. Характеристики пескоструйного аппарата на процесс прохождения сжатого воздуха оказывают минимальное влияние. Хотя недооценивать роль дозирующего устройства для всего пескоструйного процесса тоже неправильно, а в остальном, пескоструйный аппарат - это всего лишь накопительный бункер, ценность которого определяется вместимостью и наличием всевозможных дополнительных опций.

Компрессор питает воздушную магистраль сжатым воздухом с определёнными характеристиками – объём и давление. При движении по трубопроводам часть давления будет потеряна в результате трения о стенки трубопроводов. Всевозможные выступы, неровности и т.п. создавая турбулентные завихрения, способствуют дополнительным потерям давления. При этом скорость потока будет постепенно возрастать, а давление падать. В воздушной части трубопроводов бороться с потерями давления довольно просто – увеличивая диаметр проходного сечения и применяя материалы с более высокими коэффициентами скольжения, возможно сведение потерь от трения к минимальным значениям. Сложнее дело обстоит с воздушно-абразивной линией, где сжатый воздух начинает выполнять функции пневмотранспорта. И на этом этапе следует понять и принять во внимание, что масса абразивного материала в единицу времени в магистрали есть величина постоянная, т.е. сколько абразива попадает через дозирующий клапан пескоструйного аппарата в магистраль примерно столько же должно быть выброшено через сопло на обрабатываемую поверхность. Это объясняет тот факт, что при увеличении длин воздушно-абразивной линии, приходится уменьшать подачу абразива, (что негативно сказывается на производительности) либо увеличивать давление в магистрали, в противном случае появляется неравномерно насыщенная пульсирующая струя абразива на сопле. Не стоит забывать и о потерях давления в результате трения о стенки трубопровода, из-за уменьшения проходного сечения трубопровода в результате образования пристеночного турбулентного слоя.

Объём воздуха, и давление на сопле являются основными параметрами, влияющими на скорость и производительность пескоструйной очистки. Но стоит оговориться пока речь идёт только о максимально–возможных скоростях воздушно-абразивного потока, хоть это и ключевые параметры, но производительность пескоструйной очистки будет так же немало зависеть от характеристик и свойств абразивного материала.

В зависимости от имеющегося объёма сжатого воздуха выбирается и проходное сечение сопла, и чем больше объём воздуха в наличии, тем больший диаметр сопла может быть использован. Это подразумевает и больший отпечаток на обрабатываемой поверхности (рабочее пятно), и как следствие уменьшение количества перепроходов (по аналогии с окраской – т.н. эффект переокрашивания), что существенно влияет на производительность пескоструйной очистки и расход абразива.

При повышении давления на сопле, увеличиваются скорости разгона абразива и кинетическая энергия удара абразивной частицы, что также способствует увеличению производительности.

Основные функции, выполняемые соплом - это сжатие и дополнительный разгон воздушно-абразивного потока, формирование и различное (сфокусированное или равномерное) насыщение рабочего пятна.

Про диаметр соплового отверстия написано уже много и с этим параметром все довольно вроде бы ясно. Резюмируя все вышесказанное можно сделать следующие выводы. Диаметр сопла динамично связан с объёмом производимого компрессором сжатого воздуха и давлением в трубопроводной магистрали, т.е. при увеличении давления увеличивается и потребляемый объём сжатого воздуха, при этом производительность пескоструйной очистки возрастает, а потребление абразива падает. Примечание: Производительность пескоструйной очистки зависит от количества соударений абразивных частиц, обладающих определённой энергией в единицу времени, с обрабатываемой поверхностью. В то же время энергия удара частицы зависит напрямую от её скорости и массы в момент соприкосновения с поверхностью.

Форма канала. По форме канала на сегодняшний день в основном используются две разновидности пескоструйных сопел:

- Прямоточные,

- Трубки Вентури.

Прямоточные сопла формируют неравномерно насыщенный рабочий отпечаток. Основная концентрация абразива будет находиться в центре рабочего пятна, с постепенным уменьшением концентрации к краям. Такая неравномерность в распределении абразива связана с физикой прохождения воздушного потока по трубе, где на границе сопло - воздушный поток происходит формирование пристеночного турбулентного слоя, обладающего тормозящим эффектом. Сопла с прямой формой канала могут быть полезны при локальной обработке, при работе на узко профильных конструкциях (решётки, перила, сварные швы и т.п.), т. е везде, где может потребоваться сфокусированное рабочее пятно.

Сопла Вентури формируют равномерно насыщенное рабочее пятно и дополнительно создают предпосылки для получения при соблюдении определённых условий, максимально возможных, вплоть до сверхзвуковых, скоростей воздушно-абразивного потока. Это связанно с особой геометрией соплового канала состоящего как бы из трёх частей: конус входной горловины (конффузор), прямой отрезок (разгонная часть) и конус выходного отверстия (диффузор).

Примечание: Диаметр сопла – это диаметр прямого канала у прямоточных сопел и диаметр разгонной части сопла у сопел Вентури.

В зависимости от изменения соотношения диаметра разгонной части к выходному диаметру диффузора изменяются и параметры рабочего отпечатка. Следует отметить, параметры скорости абразива и рабочего пятна также немало зависят от длины разгонной части и длины самого диффузора.

Как известно каждый абразив обладает определёнными характеристиками - тип, твёрдость, плотность, фракционный состав и т.п. Возвращаясь к вопросам пневмотранспорта, определённый объём сжатого воздуха при определённом давлении может транспортировать строго определённое количество абразивного материала по массе. Сравним для примера кварцевый песок и стальную колотую дробь. Плотность кварцевого песка примерно 1,6 кг/дм3, а металла 7,8 кг/дм3. То есть песка будет транспортироваться и подаваться в четыре раза больше, при одинаковых исходных параметрах пескоструйной системы, чем стального абразива. Учитывая то что, производительность пескоструйной очистки зависит от количества и кинетической энергии соударений в единицу времени о поверхность. Можно сделать следующие выводы - количество соударений песчаного абразива, при одинаковом фракционном составе, по сравнению с дробью, будет в 4 раза больше. Но в то же время кинетическая энергия удара у металлического абразива также будет в 4 раза больше, чем у песка. В реальных условиях в зависимости от конкретных задач могут быть востребованы и максимально возможный чистящий эффект и максимальный кинетический удар. Поэтому вопрос выбора абразива находится в прямой зависимости от исходного состояния и требуемой конечной чистоты поверхности и приобретает такое же ключевое значение, как и проектирование оптимальной пескоструйной системы совместно с подбором оптимального струйного сопла[10].

Свойства абразивного материала

Специалисты проводили пескоструйную очистку поверхности металла разными абразивами: кварцевый песок, электрокорунд, шлаки металлургических производств и т.д.

Основными параметрами при выборе типа абразива являются: удельная плотность, ударная вязкость и фракционный состав.

freepapers.ru

Техническое применение пескоструйных устройств — курсовая работа

Приложения

Техника безопасности

Струйная очистка с использованием абразивов представляет огромный риск для здоровья работников. Несмотря на то, что многие из используемых материалов при струйной очистке безопасны сами по себе (стальная дробь и песок, купершлак, гранат и т.д.) пыль, образующаяся во время работ представляет огромную опасность для здоровья как оператора, так и персонала находящегося в рабочей зоне и может привести к серьёзным профессиональным заболеваниям (силикоз). Оператору нужно защищать органы дыхания, слуха, глаза, кожу. Абразивные частицы разгоняются до скорости более 650 км/час, и при не должном обращении, могут нанести травму рабочему персоналу. Если при такой скорости абразивный поток случайно заденет человека, то это может привести к серьёзным телесным повреждениям или даже смерти. Работы по струйной очистке достаточно шумный процесс. Рабочий шум являлся постоянной опасностью для работников, занятых в сфере антикоррозионной защиты и ассоциировался только с ухудшением слуха. Современные понятия охраны труда рассматривают шум как угрозу безопасности и здоровью работников по различным причинам. Шум может привести не только к нарушениям слуха (в случае постоянного нахождения при шуме более 85 децибел(dB)), но может быть фактором стресса и повысить систолическое кровяное давление.

Струйная очистка является работой в атмосфере, в которой концентрация вредных газов и пыли опасна для жизни и здоровья. В качестве средств индивидуальной защиты необходимо применять соответствующую обувь, специальный костюм абразивоструйщика(рис.19-20), кожаные рукавицы, пескоструйный шлем с принудительной подачей чистого воздуха. Чтобы предотвратить попадание загрязнённого воздуха в органы дыхания, СИЗОД (средства индивидуальной защиты органов дыхания) должно отделить рабочего от окружающей загрязнённой атмосферы и обеспечить сотрудника чистым или очищенным воздухом, пригодным для дыхания, для этого используют внешний источник чистого воздуха с подачей по шлангу. Так же используется камера для защиты(21), при работе с ней не нужна спец одежда.

рис.19 рис.20

рис.21

freepapers.ru

Пескоструйная обработка материалов

Бизнес-план

Пескоструйная обработка материалов

Резюме проекта

Цель проекта:

обоснование получения субсидии на организацию собственного дела;

обоснование экономической целесообразности ведения предпринимательской деятельности;

расчет рентабельности;

планирование основных затрат на организацию предприятия.

Суть проекта:

Индивидуальный предприниматель Ворончихин Сергей Анатольевич организует предприятие по пескоструйной обработке материалов: стекла, металла.

Описание отрасли

В настоящее время для обеспечения долговечности эксплуатации различных поверхностей используются современные покрытия, основанные на новейших инновационных технологиях. Однако ни одно покрытие не сможет выполнить предназначенную ему функцию сохранения качества поверхности, если перед его нанесением предварительно не была проведена его очистка.

Одной из наиболее эффективных технологий очистки поверхностей различного типа является пескоструйная обработка. Она применяется для очистки поверхностей, выполненных из металла, камня, бетона, древесины и даже кожи.

Особая технология пескоструйной обработки позволяет выполнять такие художественные работы, как, например, декоративное матирование.

Под пескоструйной обработкой понимают обработку поверхностей путем воздействия песка в качестве шлифовального средства, который под действием перепада давления воздуха с высокой скоростью направляется на обрабатываемую поверхность.

В зависимости от материала и размера частиц, перепада давления, времени воздействия на поверхность пескоструйная обработка может производиться для очистки поверхности, специальной ее подготовки (под нанесение покрытий), снятия заусенцев и окалины, упрочнения (дробеструйная обработка), декорирования и т.д.

Виды пескоструйной обработки:

Удаление заусенцев

Пескоструйная окончательная отделка может быстро снять слегка прикрепленный облой от обработанных на станке узлов и может быть более эффективной, чем ручное или машинное удаление заусенцев в областях с неполной доступностью.

Неабразивные материалы для удаления заусенцев оставляют даже хрупкие материалы нетронутыми.

Зачистка

Краска, лак и другие покрытия могут быть удалены с высокой скоростью и точностью без повреждения чувствительным основаниям и без опасной химической обработки или проблем с очисткой. Если исправление детали требует покрытия, пескоструйная обработка может очищать детали и оставлять поверхности в улучшенном состоянии для того, чтобы покрыть их повторно.

Очистка без размерного изменения.

Используя сухие методы, даже сложные формы и чувствительные материалы могут эффективно чиститься без эрозии или размерного изменения.

Идеальный способ для очистки точных матриц, штампов и инструментов без повреждения тонких поверхностей. Большие вращающиеся системы часто используются для эффективной очистки матриц, используемых в процессах горячего прессования.

Снятие заусенцев

Ломкие заусенцы могут быть чисто сняты с фигурных узлов, не изменяя смежные поверхности, точной селективной прицельной обработкой. Как альтернатива, заусенцы могут быть сняты, пока полная косметическая отделка производится на смежных поверхностях.

Удаление окалины

Используя обдувку металлической крошкой или шариками, можно быстро снять литейную и сварочную окалину, поверхностное обесцвечивание, оксиды, ржавчину и коррозию.

Восстановление внешности узла и снятие поверхностных проблем, которые связаны с окраской, металлизацией, покрытием, рисунком и другими процессами.

Быстрая окончательная отделка опытных образцов

Если цель быстрой работы с опытным образцом детали состоит в том, чтобы получить модель как можно более близкую к обработанной начисто детали для оценки, испытания или фактического мелкосерийного производства, то пескоструйное оборудование позволяет добиться результата, которой требуется.

Окончательная воздуходувная обработка может разгладить шаговые линии от предыдущей обработки, создать правильную косметическую отделку и подготовить основную поверхность для окраски.

Поверхностное травление

Улучшенная поверхностная подготовка или "посадка" поверхностей составных деталей могут быть легко достигнуты с использованием пескоструйного оборудования.

С помощью обдувки можно также квалифицировано достигнуть оптимального поверхностного профиля для улучшения адгезии покрытия, что приводит к последовательным улучшениям рабочих характеристик и продолжительности жизни машинных резцов и сверл.

Легкое поверхностное травление улучшает соединение деталей, выравнивая основания, и часто используется в конструкции автомобильных интерьеров и рынке отделочных материалов, чтобы обеспечить соединения фанеры, пластика и резины в специальных составных структурах.

Косметическая окончательная отделка

Косметическая отделка может быть все более и более сильным конкурентным превосходством, делающим продукт более привлекательным для потребителя.

Ручные системы пескоструйной обработки входят в свою собственную нишу по окончательной отделке больших, тяжелых или малообъемных узлов.

Воздуходувная окончательная отделка может дать эффективную косметическую окончательную отделку, искусственное старение и обновление брусков, кирпича, стекла, древесины, ткани, керамики, пластмассы.

Удаление старых покрытий

Снимая жесткий, сильно прилипший слой покрытия или окалины от отливки, сделанной с использованием восковой матрицы, от пескоструйной обработки требуется большая точность и высокая режущая способность материала, которая может быть достигнута при использовании твердых абразивных воздуходувных материалов в автоматизированном или ручном устройстве подачи под давлением.

Типичные узлы, которые требуют очень жесткого допуска на форму профиля и криволинейных поверхностей, включают такие детали, как кромки рабочих колес турбонагнетателей, головки цилиндров, лопатки турбин авиадвигателей, золотые и серебряные драгоценные украшения и зубные пластинки.

Упрочняющая дробеструйная обработка

Новейшие разработки по дробеструйным устройствам используют самые последние достижения в управлении технологическими процессами и привлекают опыт компании по разработке воздуходувной автоматики, позволяя построить устройства для дробеструйного упрочнения, которые могут дать предсказуемую нагартовку с плотными и повторимыми результатами согласно конкретным техническим требованиям.

Гравировка и травление стекла

Воздуходувный процесс может использоваться как процесс чистого травления, чтобы выполнить эмблемы и знаки отличия на стекле, керамике, ножевых изделиях и медалях, причем с чрезвычайно высоким быстродействием - стакан питья может быть гравирован знаками отличия приблизительно за одну секунду. Также отличительные модели, текстуры и образования матовой поверхности могут быть достигнуты на стекле плоской печатной формы и художественном стекле при помощи различных видов пескодувных материалов и регулировок давления.

Оборудование

Пескоструйное оборудование предназначено для обработки поверхностей различными абразивными материалами. Пескоструйное оборудование подразделяется на два типа: открытого (пескоструйный аппарат) и закрытого (пескоструйная камера) типа обработки поверхности. Пескоструйный аппарат мобилен и применяется для зачистки внутренних и наружных поверхностей металлических и бетонных и прочих конструкций. Пескоструйная камера используется для проведения абразивной обработки поверхностей в замкнутом пространстве. При этом размеры обрабатываемой поверхности ограничены габаритами камеры.

Пескоструйная обработка стекла

Пескоструйная обработка стекла – технология декоративной обработки стекла, основанная на абразивной обработке поверхности струей жидкости или воздуха с частицами твердого абразивного материала под давлением 4-6 атмосфер. Обычно в качестве абразива выступают частицы кварцевого песка, но иногда используются и другие материалы, твердость которых сравнима или превышает твердость стекла. В среднем производительность пескоструйной обработки стекла в автоматическом режиме составляет 3-4 кв.м., при ручной обработке производительность значительно понижается.

Для создания рисунков на стекле также используется пескоструйная декоративная обработка с использованием трафаретов. Традиционно рисунок для трафарета рисуют в каком-нибудь графическом пакете и вырезают из пленки на режущем плоттере. Последовательное применение нескольких трафаретов позволяет получить участки и с различной степенью обработки по матовости покрытия и глубины.

Использование абразивных частиц различного размера и варьирование глубины абразивной декоративной пескоструйной обработки значительно расширяет декоративные возможности пескоструйной обработки стекла. После обработки стекла используется прозрачное лакокрасочное покрытие, которое предотвращает загрязнение поверхности стекла и придает ему гидрофобные (водоотталкивающие) свойства. Для получения эффекта цветного матирования также может использоваться декоративная пескоструйная обработка стекла. Для этого в прозрачный лак, используемый для защиты матированного стекла, добавляют небольшое количество цветного пигмента.

Пескоструйная обработка металла

Пескоструйную обработку металлов применяют для получения матовых поверхностей. Ее делают при помощи пескоструйного аппарата, заключается она в обработке поверхности изделия сухим песком, который подают под давлением.

В зависимости от размеров зерен песка получается различная фактура — от нежно-бархатистой до грубозернистой. Размеры зерен песка подбирают также в соответствии с материалом, который подлежит обработке. Так, для тонкого листового металла (чеканных, штампованных изделий), а также для получения самого мелкого бархатистого матового оттенка применяют зерна песка размером 0,05—0,15 мм, давление воздуха — до 0,5 атм. Для более толстого материала — стального листа и чугунного литья — используют песок с зерном 0,2—0,5 мм, давление воздуха — до 1 атм. Крупные отливки из черных и цветных металлов обрабатывают песком с зерном 0,5—1,5 мм, давление воздуха — до 1,5 атм. Для получения грубых фактур используют песок с зерном 2—2,5 мм при давлении воздуха до 2,5 атм.

www.coolreferat.com

Аппарат пескоструйный и его предназначение

Опубликовал admin | Дата 28 Октябрь, 2013Аппарат пескоструйный предназначен для чистки самых разных поверхностей воздушно-пескоструйным методом. В комплект аппарата входят: компрессор, пистолет, набор форсунок, шланг (пескоструйный рукав), воронка для подачи абразивного материала, а также комплект для защиты оператора (маска, шлем).

http://www.allpromsnab.ru/catalogue/abrazivostrui/peskostruiapparat/ используют на строительных объектах, кузницах, станциях технического обслуживания. Оборудование данного типа бывает двух видов – эжекторное и напорное. Для напорного аппарата характерны высокая степень очистки и производительность. Эжекторное оборудование применяют там, где требуется мягкая и щадящая очистка.

Принцип работы аппарата пескоструйного основывается на ускорении частиц любого абразивного материала струей сжатого воздуха. Ускоренные частицы, под давлением ударяясь о поверхность, очищают старые загрязнения (ржавчину, краску, окалины). Оборудование данного типа названо пескоструйным, поскольку самым доступным абразивным материалом является песок.

Генераторы электростанции – бесперебойные источники электроэнергии

http://www.allpromsnab.ru/catalogue/energetika/ в наши дни являются неотъемлемой частью любой системы энергоснабжения. Электрогенераторы могут являться, как основным, так и дополнительным источником питания для электрических приборов и машин. Они позволяют снизить риск поломок оборудования и простоев на предприятии.

Пользуясь генераторами электростанции можно предотвратить такие проблемы, возникающие в городских энергосетях, как отключение электричества, либо перебои напряжения. Генератор востребован и в непроизводственной сфере – это офисы, частные дома, дачи.

Принцип работы генераторов электростанции достаточно простой – при сжигании топлива выделяется механическая энергия, которая в дальнейшем преобразуется в электрическую. В зависимости от назначения и типа топлива генераторы делятся на газовые, бензиновые и дизельные.

Принцип работы генераторов электростанции достаточно простой – при сжигании топлива выделяется механическая энергия, которая в дальнейшем преобразуется в электрическую. В зависимости от назначения и типа топлива генераторы делятся на газовые, бензиновые и дизельные.

Маслостанции. Сфера использования

Маслостанции – это установки, обеспечивающие (путем преобразования одного вида энергии в другой) гидравлической энергией в гидравлическое оборудование и гидравлические инструменты. От типа двигателя, входящего в комплект установки, зависит вид преобразуемой энергии (электрическая, механическая или химическая).

Использование маслостанций в качестве технического устройства, преобразующего самые разные виды энергии в механическую энергию жидкости, распространено в самых разных отраслях народного хозяйства. Это гражданское и промышленное строительство, сельское хозяйство, энергетика, горнорудное и угольное производство, пищевая промышленность и многое другое.

Маслостанциям отводится важная роль при работе статического и динамического гидроинструмента, бурового и подъемного оборудования, прессов и шламовых помп. Они могут использоваться для перекачивания и фильтрации масел, транспортирования жидкой смазки и многого другого.

strojdomsam.ru

Чем отличается напорный пескоструй от инжекторного?

1 Виды пескоструйных аппаратов

Пескоструйная обработка материалов и поверхностей плотно вошла в производственную сферу промышленности благодаря высокому качеству очистки поверхностей и скорости достижения результата. Основными видами пескоструйного оборудования являются установки следующих типов:

- Инжекторный (эжекторный) пескоструй.

- Напорный (нагнетательный) пескоструй.

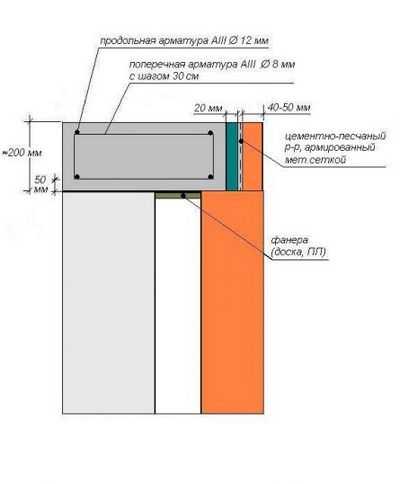

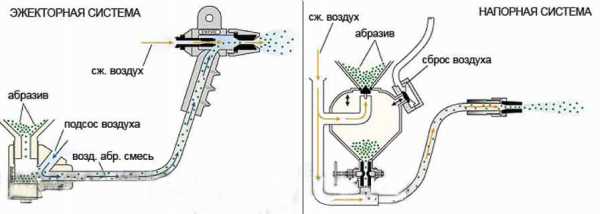

Установки обоих видов имеют существенные конструктивные различия и достигают наибольшей результативности в различных сферах производства. Конструктивные отличия визуально изображены на рисунке ниже.

2 Напорная пескоструйная установка: специфика и преимущества

Основным отличием напорного пескоструйного оборудования от инжекторного является способ подачи абразивных материалов в рукав и сопло. В напорной установке воздушная масса и абразив под давлением подаются по одному рукаву. Кроме того, отличаются показатели скорости и давления. Аппарат напорного типа обладает значительно большей мощностью, нежели инжекторный агрегат. Поэтому, именно напорные пескоструи используются для больших поверхностей и более глубокого очищения. Средняя производительность напорной установки составляет от 5 до 20 кв. метров в час.

В связи с воздействием на обрабатывающие частицы высокого давления, аппараты напорного типа в обязательном порядке оснащаются герметичными емкостями для абразива. Отличить внешне напорный дробеструйный аппарат от инжекторного можно с легкостью по единому объемному шлангу, по которому абразив вместе с воздухом подается от сместителя к соплу, а также задается форма струи и определяется направление движения дроби или песка.

Основной сферой применения напорных пескоструйных аппаратов являются масштабные очистные работы при строительстве или в обитаемых камерах в промышленности. Оборудование данного типа с легкостью устраняет массивные загрязнения, глубокую ржавчину, застарелые лакокрасочные покрытия и другие наслоения. При этом обработке подлежат как металлические конструкции, так и бетонные или состоящие из сплавов.

Сфера применения. Высокой эффективности добиваются при использовании напорных установок при очищении конструкций мостов, строительных конструкций, в том числе фасадов, железнодорожных вагонов. Промышленные объекты также предусматривают пескоструйную очистку напорной установкой.

КСТАТИ. Напорный пескоструйный аппарат демонстрирует в работе высокие показатели производительности, поэтому очень быстро расходует абразив. Тщательно просчитывайте скорость расхода абразива в зависимости от диаметра сопла и мощности компрессора, и подбирайте соответствующий объем бака для абразива. Слишком маленький бак израсходуется менее, чем за 15 минут.

3 Отличительные свойства пескоструя инжекторного вида

Конструктивная особенность инжекторной установки заключается в том, что подача воздуха и абразивного материала в соплодержатель осуществляется через разные рукава. Сам соплодержатель состоит из 2 сопел: воздушного и абразивного. После начала подачи воздушной массы по рукаву в момент разряжения между соплами начинается подсос абразивной смеси.

Отличается инжекторная установка и показателями мощности. Скорость, энергия и давление подачи абразива в инжекторном пескоструе значительно ниже, чем в аппарате напорного типа. Как следствие, сокращение объемов обработки и более низкая стоимость оборудования. Средняя производительность инжекторной пескоструйной установки составляет от 1 до 3 кв. метров в час, что почти в 7 раз меньше, чем у напорной пескоструйной установки.

Инжекторный пескоструйный агрегат представляет собой устройство, внутри которого помещается абразивный материал, перемешивается там и под напором воздуха выталкивается через рукав и соплодержатель наружу. Благодаря большой отталкивающей силе, частицы абразива, сталкиваясь с поверхностью, очищают ее от грязи, устаревших покрытий и ржавчины. Наиболее эффективна такая установка при обработке небольших поверхностей и малых, объемах работ.

Сфера применения. Благодаря меньшему давлению, под которым подается абразив, инжекторные установки используются при деликатной обработке поверхностей. Например, при нанесении узоров, матировании стекла или зеркал, а также для обработки тонких листов металла или дерева.

Технические характеристики инжекторного пескоструйного аппарата

Посмотреть

Технические характеристики напорного пескоструйного аппарата

Посмотреть

Таким образом, и напорная, и инжекторная обработка пескоструйным оборудованием имеют свои преимущества и разные сферы использования. Специалисты нашей компании готовы проконсультировать Вас по вопросам подбора оптимального вида пескоструя именно для Вашего объекта. Для этого свяжитесь с нами по телефону 8-800-555-95-28, электронной почте или через онлайн-консультант сайта. Мы обязательно поможем не только разобраться в тонкостях подбора пескоструйной техники, но и ответим на все Ваши вопросы относительно оформления заказа через наш портал.

novatecs.ru

Область применения и виды пескоструйного оборудования

Аппарат пескоструйный используется для очищения различных изделий от ржавчины, старой краски, загрязнений всевозможного вида и так далее. Область использования аппаратов пескоструйных довольно широкая:

- строительство;

- промышленность;

- сервисная деятельность;

- автосервисы.

Аппарат пескоструйный работает на воздушном потоке, который создается компрессором. Воздушная струя захватывает песок (абразив) и под большим давлением через сопло пистолета выбрасывает на поверхность, которую необходимо очистить. На сайте blastanticor представлены различные виды пескоструйного оборудования.

Виды аппаратов пескоструйных

Условно инструмент пескоструйный делится на три типа:

- Пескоструи инжекторные

- Пескоструи пневматические

- Аппараты пескоструйные вакуумные

Инжекторные пескоструи — основаны на всасывании материала абразивного. В этих пескоструях используется воздух не только для образования струи, но так же и для подачи материала не используя давления, по принципу инжектора с контейнера к соплу. Используется этот инструмент пескоструйный при выполнении примитивных работ.

Аппараты пескоструйные вакуумного вида – в этом инструменте абразивное зерно выбрасывается на очищаемую поверхность, а затем, используя вакуум, они снова подхватываются и пускаются в оборот.

Пескоструи пневматические – такой инструмент, предназначен для значительной мощности. Применяют его для очищения площадей большого размера либо труднообрабатываемых частей: в мастерских по ремонту, а также используются для очистки зданий, и иных конструкций, имеющих большую площадь.

Достоинствами этих пескоструйных аппаратов являются:

- большая производительность по отношению с иными способами очистки;

- возможность очищать малодоступные элементы

- способность добиваться плоскости всевозможной неровности в зависимости от габаритов абразивного материала;

- возможность поверхность подготовить к окрашиванию или покрытию защитным слоем для лучшего сцепления краски с поверхностью.

Выбираем пескоструйный инструмент

При покупке пескоструйного инструмента первым делом необходимо определиться, для каких задач он будет использоваться — очищать изделия от смесей железа и оксидов, снятие старой краски или матирование стекла.

Рабочее давление и диаметр сопла аппарата пескоструйного

Качество выполняемой работы и производительность полностью зависит от мощности удара абразива о поверхность, которая подвергается зачистке. Как правило, значение этого показателя может колебаться от 3 до 10 атмосфер.

Чем выше диаметр сопла (дюзы) пескоструйного инструмента, тем больше производительность и скорость аппарата, при этом увеличивается необходимость в подаваемом воздухе и численности абразива, уменьшается давление и может ухудшиться качество обрабатывания изделия.

продается болт . кровельные работыsoverkon.ru

Что из себя представляет пескоструйное оборудование?

Пескоструйное оборудование – это современное устройство, предназначенное для обработки различных поверхностей – стекла, металла, камня и проч. Данное приспособление идеально справляется с такими загрязнениями, как следы окалины или ржавчины, маслянистыми пятнами, а также с остатками старого защитного покрытия, эффективно очищая поверхность.

Принцип работы пескоструйных инструментов

Конструкция пескоструйных инструментов предполагает обязательное наличие компрессора, емкости для абразивного состава, распылителя (пистолета), комплекта шлангов, обеспечивающих транспортировку воздуха, а затем и абразивно-воздушной смеси.

Практически все пескоструйные аппараты работают следующим образом:

- компрессор подает и накапливает воздух;

- при достижении максимального давления воздуха, он поступает в пистолет;

- под воздействием воздушного потока в пистолете происходит разряжение, которое затягивает частицы абразива;

- из пистолета воздух вместе с элементами абразивного вещества поступает на поверхность, что обрабатывается.

Пескоструйное оборудование – это современное устройство, предназначенное для обработки различных поверхностей – стекла, металла, камня

Аксессуары для пескоструйных аппаратов

Для качественной обработки поверхностей необходимо наличие таких элементов:

- Сопла, которые применяются создания и ускорения воздушной и абразивной струи. От вида и длины дюзы напрямую зависит равномерность и интенсивность аппаратного воздействия, а также площадь контактного пятна. В процессе работы необходимо следить за износом данной детали и своевременно менять ее, поскольку увеличение каналов в диаметре значительно снижает продуктивность оборудования.

- Рукава и шланги. Специальные элементы, которые отличается повышенной устойчивостью к абразивам. С их помощью можно осуществлять подачу стальной дроби, корунда, кварцевого песка. Они не накапливают статического электричества, а эксплуатация допустима в температурном диапазоне от -35 до +80°С.

- Абразивные затворы, применяемы для дозирования и регулировки подачи абразивных материалов в воздушную струю.

- Защитные средства. Поскольку управление пескоструйными приспособлениями связаны с некоторой опасностью, человек, осуществляющий его, должен быть надежно защищен. В защитный комплект пескоструйщика входят:

- краги;

- шлем;

- фильтр, очищающий воздух для дыхания;

- рукав;

- регулятор;

- защитный костюм.

Разновидности пескоструйных устройств

Пескоструйное оборудование различается по следующим критериям:

Мощность

В зависимости от мощности, оборудование для пескоструйной обработки металла и других поверхностей может быть:

- аппараты высокой мощности – вмещают около 200 литров материалов. Такие приспособления применяются для обработки больших площадей и, как правило, используют на профессиональных производствах;

- приборы средней мощности (вместительностью от 50 до 140 литров). Этот тип не требует наличия слишком мощного компрессора, отличаются мобильностью и способностью работать безостановочно до получаса;

- малой мощности (емкость до 30 литров). Отличаются небольшой массой, поэтому очень удобны для применения в труднодоступных местах или же на высоте. К отрицательным сторонам можно отнести непродолжительность непрерывной работы.

Пескоструйное оборудование разной мощности

Способ подачи

В зависимости от способа подачи абразивного вещества:

- инжекторные – устроены таким образом, что прохождение абразива и воздушного потока осуществляется через разные рукава прибора, а соплодержатель состоит из двух типов дюзы – воздушной и абразивной. При разряжении между соплами происходит подсос абразивных частиц. Как правило, применяется для обработки небольших участков, поскольку имеет достаточно низкие производственные показатели. Это отражается и на стоимости приспособления, которая является вполне доступной;

- напорные – подача абразивного вещества и воздуха осуществляется посредством одного рукава, в конце которого размещено абразивоструйное сопло, задающее движение струи и придающее ей необходимую форму. Такой инструмент отличается высокими показателями скорости и энергии, поэтому используется на больших площадях или для глубокой очистки. Стоит такое оборудование достаточно дорого.

Используемое вещество

В зависимости от используемого материала:

- аппарат для обработки при помощи сухого льда. При помощи такого метода обеспечивается экологичность очистки, поскольку не применяются никакие химические вещества. При этом нет необходимости в разборке оборудования, поскольку мельчайшие гранулы способны проникать в самые труднодоступные щели, что существенно экономит время;

- аппараты для дробеструйной обработки. Заключается в воздействии дроби на различные прочные поверхности (металл, бетон). Такое оборудование высокой мощностью, а его применение обеспечивает высокую степень очистки и шероховатость обрабатываемых участков, вследствие чего адгезивные свойства улучшаются;

- водяные установки для пескоструя. Принцип работы заключается в смешивании абразивных веществ с некоторым количеством жидкости, в результате чего можно предотвратить пылеобразование при проведении очистительных работ. Однако на металлических изделиях данный вид аппаратуры применять не желательно, поскольку велика вероятность развития коррозийных процессов;

- термические аппараты. Абразивный материал под воздействием мощной газовой струи, которую производит прибор, подаются в поток и разгоняются до сверхзвуковой скорости, после чего, вместе с продуктами горения, воздействуют на обрабатываемую поверхность. При применении таких аппаратов пожарная безопасность требует повышенного внимания.

Аппарат для обработки при помощи сухого льда

Плюсы применения пескоструйных аппаратов

По сравнению с другим оборудованием для подготовки поверхностей к дальнейшим работам, пескоструйный инструмент имеет ряд преимуществ:

- очень высокая производительность;

- способность очистки труднодоступных участков или деталей;

- сглаживание неровностей на обрабатываемой поверхности;

- обеспечение лучшего сцепления обработанной поверхности с лакокрасочными веществами.

Как выбрать пескоструйный аппарат?

Выбирая пескоструйное оборудование, следует учитывать его основные характеристики:

- рабочее давление;

- максимальный объем подаваемого воздуха;

- скорость подачи воздуха.

Все показатели должны соответствовать цели, с которой осуществляется приобретение пескоструя.

Особый акцент необходимо сделать на месте приобретения. В попытках сэкономить не стоит покупать столь серьезное оборудование на рынке или у сомнительного производителя. Лучше заплатить чуть больше, но быть уверенным в том, что приобретение действительно является качественным и сможет полноценно и долго выполнять необходимые функции.

www.avtokrasim.ru