Содержание

Плазменная резка алюминия: ее особенности и преимущества

Вопросы, рассмотренные в материале:

- Что такое плазменная резка металла

- В чем преимущества плазменной резки алюминия

- Каковы особенности плазменной резки алюминия

- Почему плазменную резку алюминия стоит доверить профессионалам

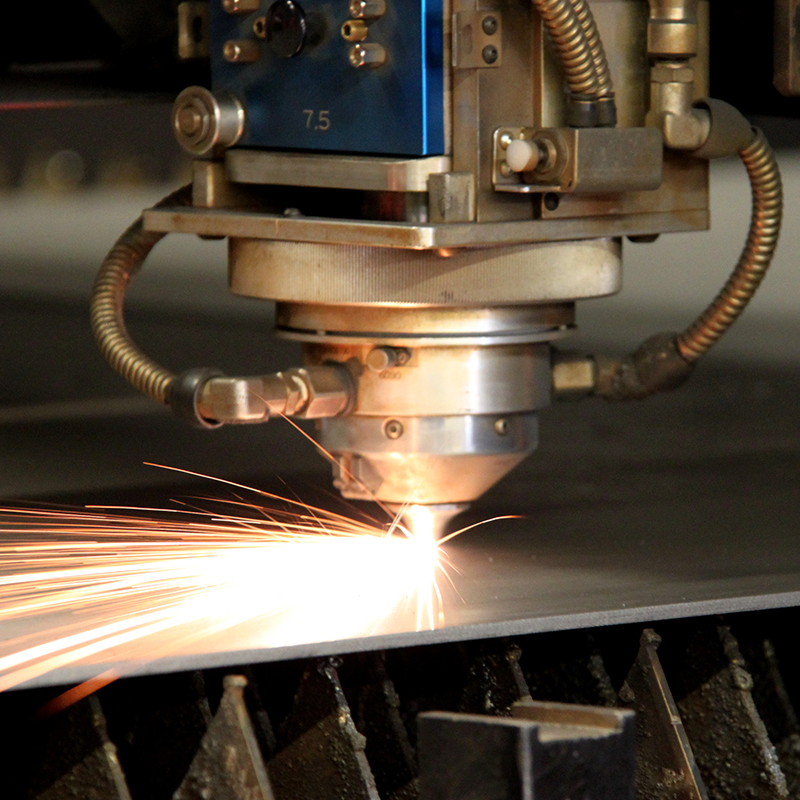

Плазменная резка – один из методов качественной обработки металлов. Технология используется для массового производства деталей по сложным чертежам. Допускаются самые разнообразные линии реза, изгибы, отверстия и т. д. Плазменная резка алюминия нашла широкое применение в авиа- и судостроении, незаменима для производства изделий сложной формы с точно выдержанными размерами.

Что такое плазменная резка металла

Плазменная резка – способ раскроя металла с использованием струи высокотемпературной плазмы: происходит локальный нагрев материала, его расплавление и частичное испарение.

Плазма образуется в результате следующих процессов:

- На электрод плазмореза подается напряжение.

Между электродом и поверхностью металла или между электродом и соплом резака создается электрическая дуга. Температура при этом достигает +5 000 °С.

Между электродом и поверхностью металла или между электродом и соплом резака создается электрическая дуга. Температура при этом достигает +5 000 °С. - В сопло поступает газ под высоким давлением. Температура электрической дуги повышается до +20 000 °С.

- Газ ионизируется и становится электропроводным. Под влиянием электрической дуги ионизация растет, образуется высокотемпературная плазма (при +30 000 °С).

Скорость потока достигает 1,5 км/сек. Плазменная струя мгновенно разогревает и плавит металл по месту реза. Энергия струи позволяет обрабатывать заготовки значительной толщины (0,16–0,20 м).

Для образования плазмы можно использовать воздух, водород, аргон, кислород, азот или водяной пар.

Существуют аппараты для ручной плазменной резки. Они применяются в мастерских и на небольших предприятиях. Плазменные установки с программным управлением служат для резки в промышленных объемах.

Устройство для ручной резки, помимо самого плазмотрона, состоит из:

- источника питания;

- кабелей для подключения аппарата к сети и шланга для подсоединения к резервуару с газом;

- компрессора, поддерживающего подачу воздуха под нужным давлением и с требуемой скоростью.

Источники питания подключаются к электросети. Их основная задача – обеспечение плазмотрона мощным током. Одни устройства работают по принципу увеличения силы переменного тока, другие преобразуют переменный ток в постоянный.

Плазмотроны, работающие на постоянном токе, энергетически эффективнее (у них более высокий КПД). Источники питания, использующие переменный ток, годятся только для плазмотронов, режущих металлы с относительно невысокой температурой плавления (например, алюминий).

Существуют инверторные и трансформаторные источники питания.

Инвертор при скромных габаритах обладает достаточной мощностью для резки металлических листов небольшой толщины и поддерживает стабильную электрическую дугу. Некоторые мастера используют инверторы для резки алюминия в домашних условиях. Однако мощность их все же невелика, что существенно сужает спектр применения.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Источники трансформаторного типа надежнее и мощнее инверторов. Они не боятся перепадов напряжения в сети и работают бесперебойно, то есть их не нужно то и дело отключать для охлаждения. Трансформаторные источники питания универсальны, могут использоваться как для ручной, так и для автоматизированной резки. Однако есть и недостаток: они потребляют довольно много электроэнергии.

Они не боятся перепадов напряжения в сети и работают бесперебойно, то есть их не нужно то и дело отключать для охлаждения. Трансформаторные источники питания универсальны, могут использоваться как для ручной, так и для автоматизированной резки. Однако есть и недостаток: они потребляют довольно много электроэнергии.

На производстве резка металла производится с помощью оборудования с ЧПУ. Плазменная резка алюминия на станке с ЧПУ позволяет изготавливать с высокой точностью большое количество одинаковых деталей в автоматическом режиме, гарантирует производительность и безопасность работы.

Плазменная резка алюминия на станке с ЧПУ видео:

Преимущества плазменной резки алюминия

Плазменную резку предпочитают многие производители, поскольку она превосходит другие методы по целому ряду показателей:

1. Высокое качество обработки металла. Плазморез практически не оставляет окалины на срезах, благодаря чему абсолютно точно соблюдаются размеры и форма детали. Скорость процесса настолько высока, что алюминий не успевает нагреться по всей площади листа. Это позволяет избежать деформации, даже если он тонкий.

Плазморез практически не оставляет окалины на срезах, благодаря чему абсолютно точно соблюдаются размеры и форма детали. Скорость процесса настолько высока, что алюминий не успевает нагреться по всей площади листа. Это позволяет избежать деформации, даже если он тонкий.

VT-metall предлагает услуги:

Удается качественно обработать заготовки толщиной 1–6 мм. Настолько тонкий листовой алюминий невозможно резать с помощью кислородно-газового станка, работа которого связана со значительным нагревом и деформацией металла. Плазменная резка позволяет снизить себестоимость готовых деталей за счет того, что процент брака близок к нулю. Эта технология позволяет также разрезать несколько листов одновременно.

2. Удобное управление процессом резки. Обработка алюминиевых заготовок стала проще благодаря современным компактным аппаратам, снабженным ЧПУ и обеспечивающим хороший обзор оператору.

3. Преимущество в скорости резки. Например, обработка толстого (около 25 мм) листа металла происходит в 12 раз быстрее, чем при использовании кислородно-газового метода.

4. Экономичность. Благодаря высокой точности резки и формированию качественных кромок, вырезанные детали не нуждаются в дополнительной обработке. В итоге их изготовление обходится дешевле. При использовании сжатого воздуха не нужно платить за плазмообразующий газ, его доставку и разгрузку, не нужны специальные емкости для газа и помещение для них. Плазменная резка алюминия оказывается в итоге выгоднее, чем лазерная и газо-кислородная.

5. Безопасность. В процессе плазменной резки алюминия на установках с ЧПУ горючие газы не используются. Поэтому опасность возникновения аварийных ситуаций, таких как пожар или травмирование персонала, сведена к минимуму. Оформление обязательной специальной страховки не потребуется. Надежное, компактное, простое в управлении и безопасное оборудование обеспечивает высокую производительность и стабильность работы, ее своевременное выполнение.

6. Широкий спектр возможностей. Плазморез работает не только с алюминием, но и с другими металлами и сплавами, цветными и черными, в том числе нержавеющими.

7. Не требуется предварительная подготовка металлических заготовок. Грязь и пыль, лакокрасочные покрытия, даже старые и растрескавшиеся, не повлияют на качество раскроя металла плазмой. Погрешность резки не превышает 1,2 мм.

Особенности плазменной резки алюминия

Резка алюминия плазмой – мгновенное расплавление металла в точке воздействия высокоскоростной струи ионизированного газа. Раскаленный до +30 000 °С газ ведет разрез точно, кромка при этом получается идеальной. Раскрой алюминиевого листа с помощью плазменной установки – лучший способ получить качественные детали, не требующие дополнительной обработки.

При проведении плазменной резки алюминия важно знать:

- Какие газы используются для этого способа резки.

В качестве плазмообразующего газа следует использовать водород, азот, воздух или аргон, то есть неактивные газы. Смесь аргона с азотом не рекомендуется. Сжатый воздух подойдет для работы с листами не толще 7 см. Чистый азот годится только для раскроя алюминия толщиной не больше 2 см. Смесь водорода с азотом – оптимальный вариант, можно резать алюминий толщиной до 8 см.

Чистый азот годится только для раскроя алюминия толщиной не больше 2 см. Смесь водорода с азотом – оптимальный вариант, можно резать алюминий толщиной до 8 см.

- От чего зависит скорость процесса.

Давление рабочего газа (и его расход), толщина алюминиевого листа и сила тока, потребляемого установкой, напрямую влияют на скорость резки алюминия.

Плазменная резка алюминия необходима, если нужно изготовить детали замысловатой формы или с разнообразными вырезами и отверстиями. Обработка сопровождается испарением незначительного количества металла с поверхности. Срезы получаются точные и ровные.

Лазерная или плазменная резка металла: какой технологии отдать предпочтение

Лазерная и плазменная резка – две современные технологии обработки металлов со сходной сферой применения. Оба эти метода обеспечивают высокую точность и качество реза. Что поможет потребителю сделать выбор?

Лазерная резка отличается высокой производительностью. Этот метод особенно хорош для обработки стальных заготовок толщиной не более 6 мм – отличный результат в сочетании с высокой скоростью процесса. Однако лазерная технология связана с высоким энергопотреблением. Уже при толщине обрабатываемого листа 20–40 мм лазерная обработка оказывается экономически невыгодной, не говоря уже о металле толщиной 40 мм.

Этот метод особенно хорош для обработки стальных заготовок толщиной не более 6 мм – отличный результат в сочетании с высокой скоростью процесса. Однако лазерная технология связана с высоким энергопотреблением. Уже при толщине обрабатываемого листа 20–40 мм лазерная обработка оказывается экономически невыгодной, не говоря уже о металле толщиной 40 мм.

В отличие от лазерной, плазменная резка экономически оправдана для обработки алюминия и его сплавов при толщине заготовки до 120 мм. Допустимая толщина других металлов: 150 мм для углеродистой и легированной стали, 90 мм для чугуна, 80 мм для меди. Таким образом, плазморез предпочтительнее лазера при обработке листов относительно большой толщины. Для работы с самыми тонкими (до 0,8 мм) листами плазменная резка используется редко.

Сравнение двух технологий показывает, что резку металла толщиной больше 6 мм целесообразно выполнять с помощью плазмы. Энергетические и, следовательно, экономические затраты будут меньше, при этом скорость и качество обработки останутся высокими. Для резки тонких листов подойдет и лазерный, и плазменный способ.

Для резки тонких листов подойдет и лазерный, и плазменный способ.

Почему плазменную резку алюминия стоит доверить профессионалам

Многие считают, что резать алюминий самостоятельно не так уж сложно, а значит, можно хорошо на этом сэкономить – достаточно приобрести компактный плазморез или даже соорудить его своими руками.

Но почему все же лучше обратиться к профессионалам?

- Выполнить качественную резку алюминия совсем не так просто. Только опытный специалист сможет управлять процессом плазменной резки таким образом, чтобы получился достойный результат. Мастерство и опыт ничем не заменишь.

- Хорошее оборудование для плазменной резки стоит больших денег и требует постоянного контроля и обслуживания. Если вы пользуетесь этой аппаратурой не так уж часто, намного выгоднее будет обратиться к специалистам. Вы значительно снизите расходы на обработку алюминия и себестоимость готовых изделий.

- Плазменная резка связана с использованием высоковольтного оборудования и сопровождается испарением алюминия.

Поэтому работа должна производиться в специальном, хорошо проветриваемом помещении, с соблюдением всех требований безопасности. Такое помещение должно быть проверено сотрудниками пожарной инспекции. Обычно требуется регулярная аттестация, то есть периодические визиты инспекторов.

Поэтому работа должна производиться в специальном, хорошо проветриваемом помещении, с соблюдением всех требований безопасности. Такое помещение должно быть проверено сотрудниками пожарной инспекции. Обычно требуется регулярная аттестация, то есть периодические визиты инспекторов.

Понятно, что вы избавитесь от многих проблем и сэкономите деньги, если воспользуетесь услугами специализированной компании. Кстати, многие из этих предприятий занимаются разработкой и установкой металлоконструкций, что тоже может быть вам полезно. Если обратитесь в действительно достойную фирму, то получите комфортное обслуживание, квалифицированную консультацию и работу, выполненную на высоком уровне и с учетом всех ваших пожеланий.

Цена плазменной резки алюминия зависит от сложности работы, ее объема, а также от требуемых сроков исполнения. Так что стоимость работы определяется для каждого клиента индивидуально. Постоянным заказчикам обычно предоставляются скидки. Многие компании также уменьшают цены на резку больших партий заготовок.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Плазменная резка алюминия: мифы и реальность

Главная / Библиотека / Новости / Плазменная резка алюминия: мифы и реальность

Процесс плазменной резки разработан давно, но он постоянно совершенствуется. В любой дискуссии о том, как резать металл, разговор сразу заходит о лазерной и гидроабразивной резке. Однако, с резкой алюминия всё не так очевидно.

Плазменная резка существует уже несколько десятилетий. Первые машины плазменной резки были «сырыми» с точки зрения управления и системы привода, как и сама технология.

Первые машины плазменной резки были «сырыми» с точки зрения управления и системы привода, как и сама технология.

Производители систем плазменной резки в последние годы произвели множество усовершенствований, но многие конечные пользователи все еще пользуются старыми машинами или покупают установки, в которых не реализованы последние разработки. В результате, некоторые представления о плазменной резке устарели.

Существуют огромные различия между старыми и современными системами. Те специалисты, которые знакомы со старыми моделями, могут не интересоваться современной технологией плазменной резки, потому что их ожидания в этой области намного ниже. Проблема осведомлённости технического персонала действительно существует.

Ниже приведены неверные представления о плазменной резке алюминия, которыми руководствуются многие пользователи.

Заблуждение № 1. Алюминий не является подходящим материалом для плазменной резки, так как материал не выдерживает нагрева; например, на режущей кромке видна пористость.

При правильном подборе газов можно получить очень хорошее качество кромки. Резка алюминия воздухом приводит к образованию шероховатой кромки, покрытой окисью алюминия. Различные газы, обычно смесь аргона и гелия, больше подходят для алюминия.

Что касается вопросов пористости, то можно резать алюминий со множеством различных комбинаций газов. При резке с помощью горючих газов можно избежать окисления кромок. В таком случае вы получите хорошо подготовленные края.

Производители систем плазменной резки разрабатывают машины, которые могут резать на очень высоких скоростях. В результате, новые машины сводят к минимуму количество тепла, поступающего в материал при резке. Это уменьшает перегорание и позволяет производителям оптимизировать скорость резки не увеличивая мощность источника.

Было проведено много разработок процессов резки алюминия с использованием различных видов газа, но даже резка воздухом, которая очень распространена, дает отличные результаты. Для производств, на которых применяется резка алюминиевых листов, например, для военных транспортных средств, прицепов или железнодорожных вагонов, это общепринятая практика.

Заблуждение № 2. Плазменная резка алюминия не имеет смысла, потому что технология не соответствует жёстким допускам.

Когда люди говорят, что системы плазменной резки не могут соответствовать жёстким допускам, обычно они ссылаются на машины 80-х и начала 90-х годов. Это заблуждение не ограничивается только резкой алюминия. Люди все еще придерживаются устаревшего мнения о плазменной резке в целом, даже применительно к низкоуглеродистой стали. Однако, в зависимости от толщины детали и требований к производительности, процесс обычно может быть оптимизирован для соблюдения требуемых допусков.

Люди не понимали, насколько изменилась плазма, даже за последние пять-шесть лет. С помощью новейших высокопроизводительных плазменных систем мы сохраняем отличные допуски на всех толщинах и материалах пластин. Точность резки алюминия, на самом деле, довольно высока, даже по сравнению с низкоуглеродистой и нержавеющей сталью.

Плазменная резка не так точна, как лазерная, но многие отрасли промышленности не требуют допусков, которые требовали бы наличия лазера. В военной, автомобильной и железнодорожной промышленности они, как правило, не стремятся соблюдать плюс-минус пять тысячных дюйма, а мы можем попадать в допуск плюс-минус 15 или 20 тысячных дюйма при плазменной резке, что находится в пределах допусков, установленных в этих отраслях.

В военной, автомобильной и железнодорожной промышленности они, как правило, не стремятся соблюдать плюс-минус пять тысячных дюйма, а мы можем попадать в допуск плюс-минус 15 или 20 тысячных дюйма при плазменной резке, что находится в пределах допусков, установленных в этих отраслях.

Новые высокоточные плазменные системы могут поддерживать отклонения, близкие к тем, которые могут быть установлены в системах лазерной резки. Если задача не требует допусков в пределах нескольких тысячных долей дюйма, плазма может разрезать его с хорошими результатами.

Заблуждение № 3. Плазма оставляет на поверхности алюминия трудноочищаемые загрязнения.

При правильной настройке плазменной резки не должно быть никаких загрязнений на поверхности, или их должно быть не больше, чем при любом другом процессе. Существуют различные типы алюминия, но, по большей части, пользователи не должны сталкиваться с какими-либо серьезными проблемами на поверхности алюминия.

Как и пористость на режущей кромке, состояние поверхности также зависит от выбора газа..png) Если вы будете резать его воздухом, у вас будет много шероховатой окиси алюминия и шероховатый край поверхности. Если резать его инертными газами, то при правильном подборе газа можно получить красивую, гладкую поверхность.

Если вы будете резать его воздухом, у вас будет много шероховатой окиси алюминия и шероховатый край поверхности. Если резать его инертными газами, то при правильном подборе газа можно получить красивую, гладкую поверхность.

Заблуждение № 4. Резка алюминия лазером экономически более выгодна, чем резка плазмой.

Лазеры достигают своей скорости от экзотермической реакции, когда с помощью него режут низкоуглеродистую сталь. При экзотермической реакции в качестве вспомогательного газа используется кислород, что это приводит к проблемам при работе с алюминием. Кислород не может быть использован для лазерной резки алюминия, вместо него необходим азот высокого давления.

Вы не получаете выгоду от дополнительного выделения тепла при реакции с кислородом, из-за чего скорость резки сильно снижается, а затрачиваемый объём азота становится огромным до такой степени, что эксплуатационные расходы на резку значительно вырастают. При плазменной резке алюминия все как раз наоборот, и это дает огромные преимущества в стоимости по сравнению с лазерами.

Лазерная резка также требует гораздо более высоких инвестиций в оборудование. В производственные цеха необходимо приобрести как само лазерное оборудование, так и защитные кожухи для него. Если задача не требует очень высокого качества кромок или очень высокой точности, то плазма, вероятно, является наиболее экономически эффективным процессом. Лазеры также более ограничены по толщине, чем плазма: около 20 мм максимум для лазеров и 150 мм для плазмы.

В некоторых условиях лазерная резка имеет экономическую выгоду, особенно на тонком листе или на очень больших производствах. Но когда в цехе режут лист толщиной более 5 мм, плазменная резка имеет наибольший смысл с точки зрения эксплуатационных затрат. Кроме того, предприятия обычно рассчитывают свои операционные расходы с точки зрения стоимости часа, но более разумно рассчитывать их с точки зрения стоимости метра.

Если брать во внимание только стоимость часа работы, то не учитывается производительность. Затраты рассчитываются не за время, а за расходные элементы, вот почему стоимость одного метра — это гораздо лучший способ сравнить стоимость эксплуатации.

Заблуждение № 5. Для постоянного наблюдения за операцией плазменной резки алюминия необходим опытный оператор.

Большинство механизированных систем плазменной резки имеют элементы управления, которые позволяют машине работать, поддерживать нужную высоту резака и контролировать движение машины автоматически.

Для работы с алюминием участие оператора требуется не больше, чем с любым другим металлом, за исключением одной конкретной ситуации: при плазменной резке алюминия с использованием водяного стола стол должен быть сконструирован таким образом, чтобы предотвратить накопление под пластиной пузырьков водорода, которые образуются из-за падения расплавленного алюминия в воду. Поскольку алюминий имеет высокое сродство к кислороду, он может диссоциировать часть воды и создавать пузырьки водорода. Уровень воды должен быть настроен так, чтобы любые пузырьки водорода могли рассеяться и не скапливаться под плитой. В остальном всё точно также, как и при резке любого другого материала.

Окончательная настройка процесса

При определении того, какой процесс использовать для резки алюминия, специалисты должны определить результаты, которые являются для них наиболее важными. Для одних производств производительность будет самым важным критерием, а для других — чистота кромок. Многие плазменные системы способны резать с использованием нескольких процессов, поэтому они могут быть точно настроены в соответствии с требованиями к результату.

Например, плазменная система может резать алюминий толщиной 5 мм при различных параметрах: при силе тока от 45 А до 260 А и комбинациях газов воздуха/воздуха или аргона/гелия. Различные токи и газы обеспечивают различные результаты, такие как повышение производительности, хорошая обработка кромок или жесткие допуски.

На предприятии может производиться резка с использованием аргона/гелия на 130 А, если нужен хороший баланс производительности и качества, а также готовая к сварке кромка. Если производителю важна высокая скорость, и он планирует делать последующую обработку, то можно работать на максимальном токе так быстро, как только возможно. Пользователи сами комбинируют параметры, и их решение обычно продиктовано приоритетом желаемых результатов.

Пользователи сами комбинируют параметры, и их решение обычно продиктовано приоритетом желаемых результатов.

Для получения лучшего решения вашей задачи в области резки металла вы всегда можете обратиться к специалистам компании «ДельтаСвар». Они подберут оптимальное оборудование и режимы его работы для достижения максимальной экономической эффективности производства.

Если у вас появились вопросы, команда «ДельтаСвар» предоставит любую необходимую дополнительную информацию, включая информацию о нашем широком спектре услуг. Просто напишите по электронной почте или позвоните нам по телефону +7 (343) 384-71-72 (добавочный номер 220).

Читайте также:

Выставка Weldex-2022

Приглашаем Вас посетить стенд нашей компании на выставке Weldex-2022, которая пройдет 11-14 октября 2022 года в МВЦ «Крокус Экспо»!

…

Обзор машин термической резки ProArc и их преимущества

Машины термической резки c ЧПУ производства ProArc (Тайвань) – это высокотехнологичное автоматизированное оборудование для обработки листов разных размеров. Станки позволяют решать как простые, так и сложные производственные задачи.

Станки позволяют решать как простые, так и сложные производственные задачи.

…

Разбираемся в новинках от компании EWM AG

Что позволяет идентифицировать любую производственную компанию как успешную? Конечно, её результаты и продукция на мировом рынке! EWM AG по праву можно считать одним из лидеров в области производства сварочного оборудования.

…

Выставка «МЕТАЛЛООБРАБОТКА. СВАРКА-УРАЛ»

Приглашаем посетить стенд компании «ДельтаСвар» с 15 по 18 марта 2022 года в МВЦ Екатеринбург-ЭКСПО, г. Екатеринбург!

…

Mobile Welder OC Plus — портативный источник питания для орбитальной сварки

Mobile Welder OC Plus — это первый портативный источник питания для орбитальной сварки, специально разработанный для использования на строительных площадках. Mobile Welder OC Plus обеспечивает неизменно высокое качество орбитальной сварки в самых отдаленных местах.

…

Поделиться ссылкой:

Плазменная резка алюминия: 8 Часто задаваемые вопросы Ответы экспертов

Да , как и в случае с любым электропроводящим металлом, плазменная резка алюминия не только возможна, но и очень эффективна .

Для непосвященных: плазменная резка — это процесс, при котором струя ионизированного газа на высокой скорости пропускается через отверстие. Газ после перегрева и электрической ионизации образует законченную цепь обратно к резцу через заземляющий провод.

Мы называем этот ионизированный газ плазмой, и чем больше добавляется электрической энергии, тем горячее становится плазменная дуга. Эта дуга способна расплавить металл, а газ выдувает расплавленный материал, создавая надрез в нужной точке. И весь этот процесс фантастически хорошо работает с алюминием.

Но… Я слышал, что плазменная технология не соответствует жестким допускам для алюминия и оставляет на поверхности материала трудно поддающийся очистке беспорядок?

Это явные заблуждения прошлого, относящиеся к машинам 1980-х и начала 90-х годов.

Технология плазменной резки претерпела значительные изменения.

Сегодня улучшенные процессы как в более дешевых, так и в современных системах перевернули ситуацию с ног на голову.

Высокопроизводительные системы XPR от Hypertherm предлагают ряд процессов и комбинаций резки, которые обеспечивают отличные результаты для алюминия в широком диапазоне толщин. Возможность использовать 9Системы двойного газа 0005 , такие как эти, предлагают производителям гораздо более точный контроль и более чистый и быстрый рез.

Двойная газовая система – это система, в которой режущий газ используется с защитным газом. Роль защитного газа заключается в том, чтобы помочь сфокусировать и направить плазму, а также улучшить качество разреза и поверхности реза.

Использование различных комбинаций режущего и защитного газов дает разные результаты. Например, использование воздушной плазмы с воздушным защитным газом является экономичной комбинацией, которая при современных технологиях обеспечивает довольно чистый и быстрый рез.

Использование азотной плазмы с гидрозащитой (если на вашем станке есть грунтовые воды для включения этой комбинации) обеспечивает очень качественный рез и помогает продлить срок службы расходных материалов.

А использование аргонно-водородной плазмы с азотным защитным газом является отличным решением для более толстого алюминия.

Но речь идет не только о машинах высокого класса, таких как системы XPR; Недорогие решения, такие как плазменные резаки Hypertherm Powermax, использующие воздух в качестве плазмообразующего газа, могут обеспечить удовлетворительную резку алюминия различной толщины, от тонкой до тонкой, во многих областях применения.

Какой фактор оказывает наибольшее влияние на качество?

Самым важным фактором является способность вашего плазменного резака использовать идеальных газов при уровне идеального давления и скорости резки или нет!

При правильном подборе газов можно получить поверхность без окалины и отличную кромку на алюминии с плазмой.

Недорогая воздушно-плазменная система может работать только со сжатым воздухом, поэтому качество кромки никогда не будет таким хорошим, как у промышленных систем плазменной резки, которые могут использовать специальные газы, такие как аргон-водород.

Плазменная резка алюминия

Можно ли резать алюминий плазменным резаком?

Существует множество заблуждений, касающихся этой темы, однако суть в том, что да, плазменный резак режет алюминий. На самом деле, современные плазменные системы, особенно новейшая плазменная система класса X-Definition™ от Hypertherm, являются одним из лучших способов резки алюминия. Хотя некоторые люди считают лазер лучшим и более экономичным методом резки алюминия, на самом деле все обстоит совсем наоборот. Отражающая, мягкая и теплопроводная природа этого металла позволяет использовать как волокно, так и CO 2 лазеры сложные и дорогие. При использовании лазера скорость резки часто ниже, а эксплуатационные расходы выше из-за необходимого объема газа.

В этой статье мы рассмотрим больше этих заблуждений. Кроме того, мы рассмотрим выбор газа при плазменной резке алюминия и обсудим еще одну распространенную проблему при работе с алюминием — резку под водой.

Какое качество резки следует ожидать при плазменной резке алюминия?

Некоторые люди считают, что резать алюминий с помощью плазменных систем не очень хорошая идея, потому что его температура плавления слишком низка, что затрудняет получение хорошей, чистой кромки. Хотя точка плавления алюминия действительно ниже, чем у большинства других металлов, если вы выберете правильные газы и будете следовать параметрам, указанным в руководстве пользователя, вы можете получить очень хорошую кромку с жесткими допусками (т. е. с небольшим изменением угла) на толстый и тонкий алюминий. Кроме того, вы должны увидеть очень мало окалины.

Хотя точка плавления алюминия действительно ниже, чем у большинства других металлов, если вы выберете правильные газы и будете следовать параметрам, указанным в руководстве пользователя, вы можете получить очень хорошую кромку с жесткими допусками (т. е. с небольшим изменением угла) на толстый и тонкий алюминий. Кроме того, вы должны увидеть очень мало окалины.

.

Как добиться наилучшего качества резки алюминия?

Независимо от того, какой материал или толщину вы режете, наш совет всегда один и тот же: используйте настройки из руководства пользователя, прилагаемого к вашей системе. Все наши руководства содержат очень подробные технологические карты резки, в том числе технологические карты плазменной резки алюминия. Всегда начинайте с настроек, указанных в этих таблицах. Вы всегда можете внести небольшие коррективы позже, если это необходимо.

Можно ли плазменной резки алюминия с помощью водяного стола?

Запрещается плазменная резка алюминия под водой при использовании газовой смеси H-35 или H-2.

Однако вы можете резать под водой при использовании других смесей, упомянутых в этой статье, при условии, что вы можете предотвратить накопление газообразного водорода. Это очень важно, поэтому, пожалуйста, читайте дальше, пока мы объясняем, почему это необходимо и как. Вы можете использовать либо систему удаления дыма с нисходящим потоком, либо водяной стол. Из этих двух вариантов часто предпочитают водяные столы, поскольку вода помогает поглощать звук, дополнительную пыль и ультрафиолетовый свет, возникающие в процессе резки алюминия. Однако вам нужно быть осторожным, так как сочетание алюминия и воды может привести к взрыву. При резке образуются мелкие частицы алюминия и оксида алюминия. Эти частицы охлаждаются, когда они попадают в воду, а затем опускаются на дно вашего уровня грунтовых вод. Оказавшись на дне, оксид алюминия поглощает кислород в воде, оставляя после себя только водород, так как вода состоит из водорода и кислорода. Большая часть этого водорода поднимется на поверхность в виде маленьких пузырьков, прежде чем лопнуть и рассеяться в воздухе. Эти пузыри не проблема. Проблема в пузырьках, которые не поднимаются и не рассеиваются в воздухе. Некоторые плазменные столы с ЧПУ спроектированы таким образом, что могут улавливать эти пузырьки водорода, заставляя их сидеть и размножаться внизу стола в течение нескольких дней или недель. Со временем может образоваться относительно большой пузырь водорода, что может привести к взрыву.

Эти пузыри не проблема. Проблема в пузырьках, которые не поднимаются и не рассеиваются в воздухе. Некоторые плазменные столы с ЧПУ спроектированы таким образом, что могут улавливать эти пузырьки водорода, заставляя их сидеть и размножаться внизу стола в течение нескольких дней или недель. Со временем может образоваться относительно большой пузырь водорода, что может привести к взрыву.

Чтобы избежать подобного сценария, вам следует работать с компаниями, которые имеют опыт проектирования водяных столов специально для плазменной резки алюминия. У этих компаний есть несколько способов предотвратить накопление водорода.

Можно ли плазменной резки алюминия с помощью водяного экрана, если у вас нет грунтовых вод?

Раз уж мы заговорили об уровне грунтовых вод, давайте ответим на другой вопрос, который нам часто задают: можно ли использовать воду в качестве защитного газа, если у вас есть стол с нисходящим потоком вместо уровня грунтовых вод. Краткий ответ: да. Вам не обязательно нужен уровень грунтовых вод, чтобы использовать воду в качестве защитного газа. Это связано с тем, что количество используемой воды относительно невелико и в основном испаряется при резке более толстых материалов. Хотя большая часть воды испарится, небольшое количество влаги все же может попасть на разделочный стол. По этой причине мы настоятельно рекомендуем сначала связаться с производителем вашего стола, прежде чем использовать воду в качестве защиты, поскольку они могут порекомендовать использование различных фильтров, предназначенных для обработки дополнительной влаги.

Это связано с тем, что количество используемой воды относительно невелико и в основном испаряется при резке более толстых материалов. Хотя большая часть воды испарится, небольшое количество влаги все же может попасть на разделочный стол. По этой причине мы настоятельно рекомендуем сначала связаться с производителем вашего стола, прежде чем использовать воду в качестве защиты, поскольку они могут порекомендовать использование различных фильтров, предназначенных для обработки дополнительной влаги.

Какой газ следует использовать при резке алюминия?

Тип используемого газа зависит от типа вашего плазменного резака. Прежде чем мы объясним, какой газ использовать, давайте начнем с краткого обзора различных газов, наиболее часто используемых при плазменной резке.

Объяснение типов газа для плазменной резки

На самом деле вам нужны два газа: плазменный газ — газ, который фактически выполняет резку — и защитный или вторичный газ. Защитный газ — это газ, который циркулирует вокруг резака и расходных деталей, чтобы не допустить перегрева. В настоящее время наиболее популярными плазменными газами являются:

В настоящее время наиболее популярными плазменными газами являются:

- Воздух

- Азот

- Кислород

- H-35, смесь 35 процентов водорода и 65 процентов аргона

- F5, смесь 5 процентов водорода и 95 процентов азота

Кроме того, системы Hypertherm класса X-Definition, наши XPR170™ и XPR300™, могут использовать газовую смесь под названием H-2. H-2 представляет собой комбинацию водорода, аргона и азота, смешанных в разном процентном соотношении в зависимости от толщины разрезаемого материала и желаемого качества резки.

В качестве защитного газа вы можете использовать воздух или азот или один из двух дополнительных газов, не перечисленных выше, воду и углекислый газ.

Выбор газа при использовании воздушно-плазменной резки алюминия

Если у вас есть воздушно-плазменный резак, такой как Powermax ® , вам потребуется использовать воздух как в качестве плазменного газа, так и в качестве защитного газа. К счастью, воздух является очень универсальным плазменным газом и обеспечивает хорошее качество резки алюминия. Воздух также является самым недорогим вариантом, поскольку вам не нужно покупать отдельные баллоны с газом. Единственным недостатком воздуха является то, что поверхность реза может окисляться, что приводит к пористым сварным швам и необходимости дорабатывать детали перед сваркой. При резке алюминия поверхность будет шероховатой и потребует некоторой доработки, если для вас важна эстетика.

К счастью, воздух является очень универсальным плазменным газом и обеспечивает хорошее качество резки алюминия. Воздух также является самым недорогим вариантом, поскольку вам не нужно покупать отдельные баллоны с газом. Единственным недостатком воздуха является то, что поверхность реза может окисляться, что приводит к пористым сварным швам и необходимости дорабатывать детали перед сваркой. При резке алюминия поверхность будет шероховатой и потребует некоторой доработки, если для вас важна эстетика.

Выбор газа при использовании систем с несколькими газами

Если у вас плазменная система высокого разрешения или X-Definition, вы также можете использовать воздух, однако мы не рекомендуем это делать. Вы получите шероховатую и сильно окисленную черную поверхность вместе с тяжелой окалиной.

Вместо этого мы рекомендуем использовать азот в качестве плазмообразующего газа и азот или воду в качестве защитного газа. Ваш выбор газа будет зависеть от четырех факторов: толщины алюминия, который вы планируете резать, желаемого качества резки, скорости резки и эксплуатационных расходов.

Алюминий толщиной менее 5 мм (0,188 дюйма)

При плазменной резке алюминия толщиной менее 5 мм (0,188 дюйма) наилучшее качество резки достигается при использовании азота в качестве плазмы и защитного газа. В качестве альтернативы в некоторых плазменных системах в качестве защитного газа может использоваться воздух или углекислый газ. Воздух обычно считается хорошим вариантом защитного газа, поскольку он обеспечивает надлежащее качество резки и низкие эксплуатационные расходы. Углекислый газ также используется в качестве защитного газа при резке алюминия. Он обеспечивает немного лучшее качество поверхности, более высокую скорость резки и более длительный срок службы расходных материалов. Недостатком диоксида углерода является то, что это более сложный и дорогой процесс. Требуется несколько газовых баллонов, поэтому, если вам не нужно регулярно резать алюминий и не требуется наилучшее качество резки и чистота поверхности, использование воздуха, вероятно, будет более целесообразным.

Напомним, что при резке алюминия толщиной менее 5 мм (0,188 дюйма) мы рекомендуем использовать азот как в качестве плазмы, так и в качестве защитного газа, что называется процессом N 2 / N 2 . В качестве альтернативы вы можете использовать:

- Углекислый газ для надлежащего качества резки и хорошей скорости

- Воздух для наилучшего сочетания качества резки и эксплуатационных расходов

Алюминий толщиной более 6 мм (1/4″)

При работе с алюминием толщиной более 6 мм (1/4″) мы рекомендуем использовать азот в качестве плазмообразующего газа и воду в качестве защитного газа, поэтому азот /водный процесс. Эта комбинация обеспечивает превосходное качество резки с гладкой поверхностью, очень хорошую скорость резки и самые низкие эксплуатационные расходы.

Если вам нужно разрезать алюминий толщиной более 12 мм (1/2″), вы можете использовать H-35 или смесь H-2 в качестве плазмообразующего газа и азот в качестве защитного газа. Эти газы особенно хорошо работают с материалом размером более 20 мм (3/4″), где требуется больше энергии.

Эти газы особенно хорошо работают с материалом размером более 20 мм (3/4″), где требуется больше энергии.

Вы могли заметить, что два распространенных плазмообразующих газа — кислород и F5 — не упоминаются в качестве опции. Хотя кислород является хорошим выбором для низкоуглеродистой стали и F5 для нержавеющей стали, ни один из них не рекомендуется для алюминия, поскольку вы не получите хорошего качества резки или хорошего качества поверхности.

Что еще нужно знать о плазменной резке алюминия?

Хотя плазменная резка является одним из лучших способов резки алюминия, его мягкая природа и более низкая температура плавления отличают его от процесса плазменной резки мягкой стали и других электропроводящих материалов. Вот некоторые заключительные мысли, которые следует иметь в виду:

- Следуйте таблицам резки в руководстве пользователя для определения толщины алюминия, который вам нужно разрезать. Это гарантирует, что вы настроите систему на правильную силу тока и будете перемещать резак с правильной скоростью.

Между электродом и поверхностью металла или между электродом и соплом резака создается электрическая дуга. Температура при этом достигает +5 000 °С.

Между электродом и поверхностью металла или между электродом и соплом резака создается электрическая дуга. Температура при этом достигает +5 000 °С.

Поэтому работа должна производиться в специальном, хорошо проветриваемом помещении, с соблюдением всех требований безопасности. Такое помещение должно быть проверено сотрудниками пожарной инспекции. Обычно требуется регулярная аттестация, то есть периодические визиты инспекторов.

Поэтому работа должна производиться в специальном, хорошо проветриваемом помещении, с соблюдением всех требований безопасности. Такое помещение должно быть проверено сотрудниками пожарной инспекции. Обычно требуется регулярная аттестация, то есть периодические визиты инспекторов.