Окраска методом пневматического распыления. Пневматическое распыление краски что это

Пневматическое (воздушное) распыление

Строительство различных зданий и сооружений, судостроение, машиностроение, производство металлоконструкций и других изделий предусматривает проведение малярных работ. Их большие объемы требуют использование специального оборудования для нанесения краски, ускоряющего процесс. Самым распространенным методом окрашивания объектов различных промышленных отраслей является пневматическое распыление.

Принцип действия

Дисперсия лакокрасочных материалов осуществляется под воздействием потока сжатого воздуха, исходящего из головки сопла. В свою очередь, ЛКМ подается из отверстия, которое размещено соосно. Воздействие воздушного потока происходит благодаря его большой скорости, что существенно выше скорости струи используемого материала. В результате этого возникает трение воздушных и красочных струй, перерастающее в колебание, вследствие чего образовывается факел из дисперсных капель диаметром 6–100 мкм. Основная часть материала имеет достаточную скорость, чтобы достичь поверхности. Мелкие же частицы уносятся воздухом из-за потери скорости, образуя туман. На дисперсность ЛКМ влияют их физические свойства, например, вязкость, а также давление воздуха, которое должно быть в пределах 2–6 атм.

Преимущества воздушного метода:

- применение этого метода возможно на любом производстве как при ручных работах для нанесения материалов на небольшие изделия, так при автоматизированных линиях для окраски большого объема и габаритных объектов;

- получение покрытия всех классов;

- использование красок и лаков с любыми наполнителями;

- регулировка формы факела;

- легкий в использовании окрасочный пистолет;

- стоимость оборудования считается сравнительно низкой, а его обслуживание – простым.

Недостатки пневматического распыления:

- большое потребление растворителей;

- повышенное туманообразование;

- необходимость очищения воздуха фильтрами из-за сильного загрязнения аэрозолем.

Нужно ли подогревать ЛКМ?

Распыление с помощью пневматических краскопультов может осуществляться как без подогрева материалов, так и с ним. Подогрев снижает поверхностное натяжение и вязкость красок, что дает возможность использовать их без растворителей, а также наносить густые материалы или с высоким содержанием сухих веществ. Такая технология подходит для ЛКМ, структура которых остается без изменений во время нагревания: эмали и лаки на битумной, нитроцеллюлозной, глифталевой, нитроглифтаевой, нитроэпоксидной, перхлорвиниловой, меламиноалкидной основе.

Покрытие, полученное таким методом, имеет высокую коррозионную стойкость и хорошие механические свойства. Подогрев усиливает глянец красок, и они не меняют цвет от конденсата. Также он повышает укрывистость материалов, за счет чего увеличивается толщина окрашивания. Благодаря этому можно наносить меньшее количество слоев, соответственно производительность повышается. К тому же небольшое содержание растворителей или их отсутствие уменьшает тумонообразование и потери ЛКМ.

Пневматическое распыление без подогрева является более универсальной технологией, поскольку можно использовать лакокрасочные материалы, основанные на любом пленкообразователе. Однако большое потребление растворителей увеличивает аэрозольный туман и потерю ЛКМ. Малярные работы нужно проводить в специальных окрасочных камерах, где предусмотрена хорошая вентиляция. Следует учесть, что их обслуживание достаточно дорогое.

Технология HVLP

Предусматривает регулировку давления воздушного потока во время прохождения краски, в результате чего достигается точное распыление ЛКМ. Конструкция позволяет менять факел в диапазоне 10-300 мм, благодаря чему достигается равномерный, точный слой, а также можно окрашивать изделия сложной конфигурации. К тому же четко очерченные границы факела способствуют уменьшению потери красок.

Данная технология позволяет использовать любые лакокрасочные материалы. За счет теплого воздуха происходит нагревание краски, что ускоряет ее высыхание. При этом уменьшается вероятность больших потерь ЛКМ, а качество покрытия возрастает. Однако для хорошего результата необходим компрессор производительностью от 600 л./мин, которые стоят немало.

Техническое оснащение

Для нанесения материалов пневматическим методом используется окрасочный пистолет с компрессором. Существует несколько видов краскопультов, отличающихся способом подачи материалов:

- из верхнего красконаливного стакана – подходит для материалов с высокой вязкостью;

- из расположенной снизу емкости – используется для покраски больших деталей однородными красками;

- из бокового бачка – применяется для работы не только на вертикальных поверхностях, но и на поточных без риска выливания материала;

- при централизованной подаче ЛКМ через нагнетательный насос – рекомендуется для больших объемов и задействования одного цвета.

Пневматическое распыление обеспечивает быструю и качественную покраску различных промышленных объектов любой сложности.

kraskinadivane.ru

Пневматическое распыление - это... Что такое Пневматическое распыление?

Пневматическое распыление — метод распыления (способ нанесения лакокрасочных покрытий) с помощью распылителя при котором нанесение покрытия ЛКМ осуществляется в результате воздействия потока сжатого воздуха, поступающего из воздушной головки, на струю распыляемого материала, вытекающего из отверстия, соосно размещенного внутри головки материального сопла окрасочного пистолета. Для данного метода нанесения краски необходимы окрасочный пистолет и компрессор.[1]

При распылении сжатый воздух вытекает из кольцевого зазора головки с большой скоростью (до 450 м/с), в то время как скорость истечения струи ЛКМ ничтожно мала. При высокой относительной скорости возникает трение между струями воздуха и распыляемого материала, вследствие чего струя материала, как бы закрепленная с одной стороны, вытягивается в тонкие отдельные струи, распадающиеся в результате возникающих колебаний на множество полидисперсных капель (красочный аэрозоль ЛКМ). В процессе распыления образуется движущаяся масса полидисперсных капель диаметром 6—100 мкм (так называемый факел). Достигая окрашиваемой поверхности, факел настилается на нее и распространяется по ней во все стороны. Основная масса полидисперсных капель, имея достаточную скорость, осаждается на поверхности. Часть их (наиболее мелкая фаза), потеряв скорость, не достигает поверхности и уносится уходящим потоком воздуха, образуя красочный туман (потери ЛКМ на туманообразование).[2]

Для пневматического распыления ЛКМ используется давление сжатого воздуха 0,2 — 0,6 МПа (2-6 атм) при вязкости ЛКМ 14 — 60 с по вискозиметру ВЗ-264-4.

Дисперсность аэрозоля ЛКМ зависит от давления сжатого воздуха, отношения расхода воздуха к расходу ЛКМ, физических свойств ЛКМ. Оптимальная дисперсность аэрозоля ЛКМ 30 — 60 мкм.

Метод пневматического распыления получил широкое распространение при окрашивании промышленных изделий практически во всех отраслях промышленности.

История изобретения

Изобретение метода распыления краски приписывают Фрэнсису Дэвису Миле (фр. Francis Davis Millet). В 1892 году, работая в крайне сжатых сроках, для завершения строительства колумбийской экспозиции на Всемирной выставке, Даниель Бурхем (Daniel Burnham) назначил Милле ответственным за окрашивание вместо Уильям Претимана. Вскоре Претиман ушел в отставку из-за споров с Бурхемом. После ряда экспериментов, Милле остановился на смеси масла и свинцовых белил, которые могут наноситься с помощью специального сопла и шланга меньше по времени, в сравнении с традиционным окрашиванием ручной кистью.[3] В 1949 году Эдвард Сеймур изготовил первый аэрозольный баллончик с краской.

Преимущества

- универсальность, то есть возможность его применения с разной производительностью практически в любых производственных условиях как при окраске вручную отдельных изделий и мелких работах, так и при нанесении ЛКМ на полностью автоматизированных поточных линиях;

- простота устройства и обслуживания окрасочного оборудования при высокой степени надежности его работы, сравнительно низкая его стоимость;

- возможность нанесения почти всех ЛКМ с различными наполнителями при минимальном объеме приготовленного материала;

- возможность окрашивания промышленных изделий различных габаритов и конфигураций любой группы сложности;

- получение покрытия любого класса по внешнему виду (ГОСТ 9.032-74), включая покрытие I класса.

Недостатки

Недостатком метода является большое количество загрязненного красочным аэрозолем воздуха, который образуется при распылении ЛКМ и должен быть очищен и удален через водяные или сухие фильтры в окрасочных камерах. Повышенное туманообразование ведет к дополнительным потерям ЛКМ. Для пневматического распыления характерен также большой расход растворителей, используемых для доведения ЛКМ до рабочей консистенции.

Тип подачи материала и расположение окрасочной ёмкости

В зависимости от способа подачи лакокрасочного материала (ЛКМ) к распылительной головке краскопульты (окрасочные пистолеты) делятся на четыре типа:

- с подачей ЛКМ из верхнего красконаливного стакана (краскопульты с верхним бачком), обладает лучшей пропускной способностью при повышенной вязкости материала.

- с подачей ЛКМ из нижнего красконаливного стакана (краскопульты с нижним бачком), рекомендован для окраски больших деталей, например боковины грузового фургона или целиком кузова автомобиля однородными эмалями одного цвета.

- с подачей ЛКМ под давлением из системы подачи ЛКМ (красконагнетательный бак, подающий насос, централизованная краскоподача) (краскопульты с принудительной подачей). Способ приемлем там, где в течение длительного времени проводится окраска большого объема деталей одним цветом.

- С боковым расположением красочной ёмкости — значительным плюсом можно назвать его универсальность применения так как вращающееся присоединение позволяет работать как с вертикальными поверхностями, так и потолочными, краска при этом не выльется в лицо.

См. также

Примечания

Ссылки

- «Карманный справочник антикоррозионниста» — Екатеринбург: ООО "ИД «Оригами», 2008—264 с,264 с, ISBN 978-5-904137-01-4

dic.academic.ru

Окраска методом пневматического распыления — МегаЛекции

Из всех методов нанесения лакокрасочных материалов наиболее широко применяется пневматический, его можно использовать для нанесения почти всех лакокрасочных материалов для окраски изделий различных размеров конструкций. Метод отличается большой производительностью и возможностью при умелом его применении получать покрытия высокого качества.

Однако наряду с положительными свойствами он обладает рядом недостатков: при окраске образуется в воздухе много красочной пыли, способствующей ухудшению санитарных условий труда, и, кроме того, происходят дольние потери лакокрасочных материалов при окраске изделий сложных конфигураций. К тому же для нанесения материалы нужно доводить до сравнительно небольшой вязкости, на что расходуется много растворителей.

Распыление лакокрасочных материалов осуществляется с помощью краскораспылителей, соединенных шлангом со вспомогательным оборудованием, обеспечивающим подачу в краскораспылители воздуха и лакокрасочного материала.

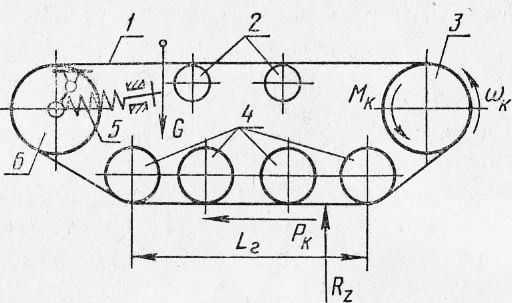

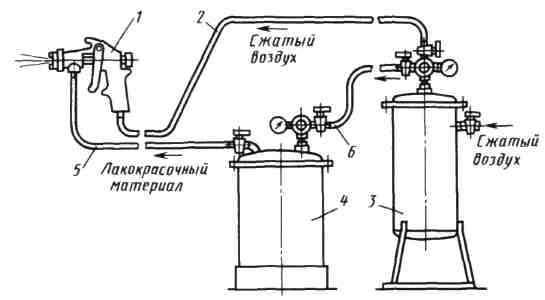

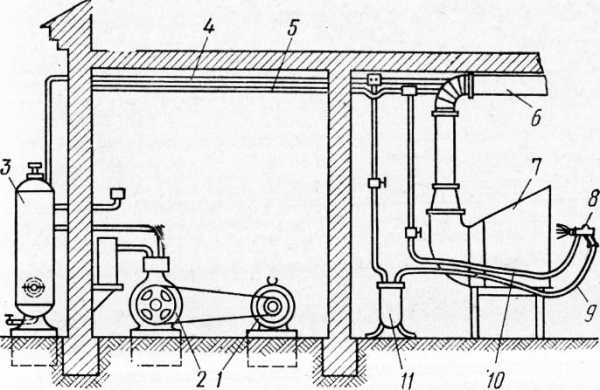

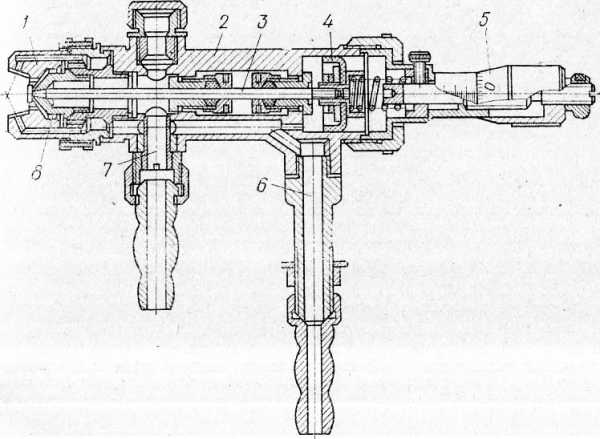

На рис. 62 показана схема краскораспылительной установки. Она работает следующим образом: сжатый воздух подается в масловодоотделитель 3 для чистки от воды и масла. Очищенный воздух по шлангу 2 поступает в краскораспылитель 1 и одновременно по шлангу 6 через регулятор давления красконагнетательный бак 4. Под давлением сжатого воздуха лакокрасочный материал вытесняется из бака и по шлангу 5 подводится в краскораспылителю.

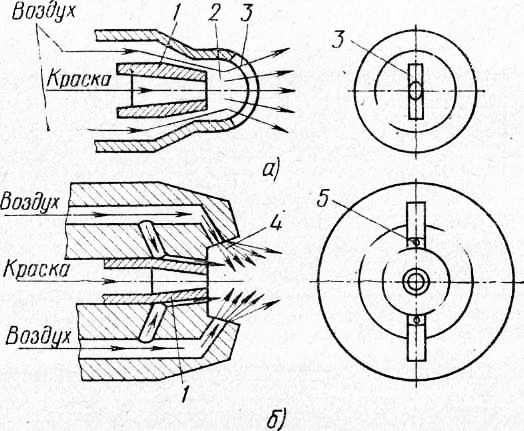

В зависимости от того, где лакокрасочный материал смешивается с воздухом, различают краскораспылители с внутренним и внешним смешением.

Рисунок 62 - Краскораспылительная установка

В краскораспылителях с внутренним смешением (рис. 63,а) лакокрасочный материал и воздух поступают под давлением в камеры перед распыляющим соплом, где смешиваются. Смесь, выходя из сопла, дробится на мельчайшие капли, образуя факел. Степень измельчения лакокрасочного материала в краскораспылителях этого типа меньше, чем у краскораспылителей с внешним смешением (рис. 63, б). В последних смешение воздуха с краской происходит вне распылительной головки. Краскораспылители с внутренним смешением в авиационной промышленности практически не применяются, поскольку качество окраски ими невысоко.

Рисунок 63 - Схема распылительной головки пневматического краскораспылителя: а — наружного смешения; б — внутреннего смешения

На авиационных и автомобильных заводах применяются краскораспылители с внешнем смешением. Качество получаемых покрытий при работе с этими краскораспылителями высокое. К краскораспылителям такого типа относятся: модели КРУ-1, КР-10, С-592,0-37А, ЗИЛ и др.

Технические характеристики и режимы работы краскораспылителей приведены в табл. 30

Таблица 30 - Технические характеристики и режимы работы краскораспылителей

| Марка краскораспылителя | Диаметр сопла, мм | Давление воздуха, МПа (кгс/см2) | Рабочее расстояние, мм | Ширина отпечатка плоского факела, мм | |

| на распыление | на краску | ||||

| КР-10 (от стаканчика 0,5 л) | 1,8 | 0,25…0,30 | - | 200…250 | до 150 |

| КРУ-1 (от красконаг-нетательного бака) | 1,8 | 0,3…0,4 | 0,02…0,1 | 300…450 | |

| ЗИЛ | 1,5 | 0,45…0,50 | 0,2…0,25 | 400…500 | |

| СО-72 (от красконаг-нетательного бака) | 1,8…2,5 | 0,4…0,5 | 0,1…0,2 | 350…400 | |

| О-37А (от стаканчика) | 0,4 | 0,2…0,25 | - | 100…200 | 30…80 |

В зависимости от давления воздуха, подаваемого к краскораспылителям, они делятся на краскораспылители среднего и низкого давления. Краскораспылители среднего давления 2,5•105...5,5•105 Па (2,5...5,5 кгс/см2) широко применяются в машиностроении, они обеспечивают высокое качестве окраски, а краскораспылители низкого давления до 2,5•105 Па (2,5 кгс/см2) используются главным образом в строительстве и в быту.

Краскораспылители типа КРУ могут отличаться между собой конструкцией распылительных головок и числом боковых отверстий в головке для воздуха, позволяющих изменить форму и ширину факела при распылении.

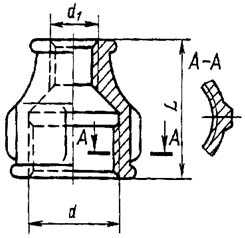

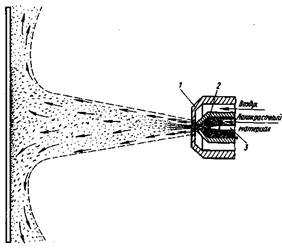

Рисунок 64 - Схема распыления лакокрасочного материала: 1 — воздушная головка; 2 — материальное сопло; 3 — запорная игла

Несмотря на большое разнообразие типов краскораспылителей, принцип действия их одинаков. На схеме распыления лакокрасочного материала (рис. 64) показаны основные детали распылителей: воздушная головка 1, материальное сопло 2, запорная игла 3. Материальное сопло и воздушная головка, закрепленные соосно, образуют распылительную головку, с её помощью производится распыление лакокрасочного материала. Сжатый воздух поступает в кольцевой зазор, образованный отверстием головки и наконечником сопла. Воздух вытекает из кольцевого зазора с большой скоростью и создает разрежение перед материальным соплом. Вытекающий с небольшой скоростью лакокрасочный материал попадает в зону разрежения и дробится на мельчайшие капельки. Образовавшийся факел направляется на окрашиваемую поверхность.

От распылительной головки в значительной степени зависит эффективность и экономичность применения воздушного распыления, а именно: производительность, потери лакокрасочных материалов на туманообразование, расход сжатого воздуха, форма факела и размеры его отпечатка. Потери на туманообразование резко возрастают при повышении давления воздуха и перехода от круглой формы факела к плоскому.

С увеличением диаметра отверстия материального сопла возрастает производительность — увеличивается количество лакокрасочных материалов, поступающих на распыление. Но при этом для обеспечения нужной дисперсности материала необходимо увеличить количество поступающего воздуха. Форма факела влияет не только на потери материала, но на производительность краскораспылителя и на качество получаемых покрытий.

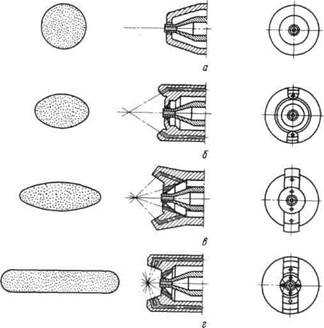

Конический факел с отпечатком в форме круга образует распылительная головка краскораспылителя, имеющая центральное отверстие в воздушной головке (рис. 65, а). Если кроме центрального отверстия головка имеет два боковых отверстия, сжатый воздух, выходя из отверстий, сжимает струю и придает факелу плоскую форму с овальным отпечатком (рис. 65,б). Чтобы увеличить ширину отпечатка и получить более равномерное по толщине покрытие, в воздушной головке делают дополнительные отверстия для подачи воздуха. Их сверлят под разными углами (рис. 65, в, г).

При нанесении лакокрасочных материалов краскораспылителями часть краски превращается в пыль, вредно действующую на организм работающих. Было сконструировано несколько типов краскораспылителей с уменьшенным туманообразованием. Наиболее удачной конструкцией является краскораспылитель БТО-ЗМ.

Распыление лакокрасочного материала производится воздухом с пониженным давлением. Его целесообразно использовать для окраски агрегатов с ограниченным обменом воздуха, например внутренних поверхностей фюзеляжей, багажных отсеков и других. Это должно позволить значительно снизить вредность работы при окраске подобных агрегатов.

Рисунок 65 - Распределительные головки краскораспылителей и отпечатки их факелов: а - без дополнительных отверстий; б - с двумя дополнительными боковыми отверстиями; в - с четырьмя дополнительными отверстиями; г – восемью дополнительными отверстиями

На рис. 71, а показан факел краски, образующийся при работе с обычным краскораспылителем, а на рис. 11, б - с пониженным туманообразованием.

Рисунок 71 - Распыление краски при нанесении ее обычным краскораспылителем (в) краскораспылителем с пониженным туманообразованием (б)

Нанесение краскораспылителями двухкомпонентных красок. В авиационной промышленности применяются двухкомпонентные лакокрасочные материалы, например, эпоксидные, полиуретановые и др.

Эти материалы после смешивания основы с отвердителем пригодны для работы только в течение нескольких часов. Для того, чтобы можно было работать с такими материалами в течение длительного времени, сконструированы специальные установки для нанесения их. Подача краски и отвердителя в необходимом соотношении производится раздельно в краскораспылителях по отдельным каналам. Оба компонента смешиваются только в момент распыления сжатым воздухом. Краскораспылитель комплектуется специальным нагнетательным прибором, обеспечивающим быструю настройку и контроль за расходом лакокрасочного материала. Имеются и другие конструкции установок для нанесения двухкомпонентных красок.

Масловодоотделители. Сжатый воздух, применяемый для распыления лакокрасочных материалов, должен быть совершенно свободен от влаги и следов минерального масла. При попадании масла в покрытие ухудшается адгезия его к подложке и межслойное сцепление. Кроме того, в покрытиях могут возникнуть и другие дефекты. Поэтому воздух очищают с помощью масловодоотделителей

По мере работы масловодоотделителя в нижней части его накапливаются влага и масло, их необходимо периодически опускать как во время работы, так и по окончании ее.

Красконагнетательные баки. Красконагнетательные баки предназначены для подачи лакокрасочных материалов под давлением сжатого воздуха в краскораспылитель. Давление должно поддерживаться постоянным, что обеспечивает подачу материалов в установленном количестве. Это является обязательным условием для нормальной работы краскораспылителей. Баки используют для проведения работ средних и больших объемов.

Техника окраски ручными краскораспылителями. Получение низкокачественных покрытий зависит не только от умения и квалификации рабочего, но и от пригодности применяемой модели краскораспылителя и режима его работы для окраски данного изделия. Нельзя ожидать получения хорошего покрытия при применении любой модели, например, при использовании краскораспылителя с верхним или нижним стаканом для окраски современного значительного по размерам пассажирского самолета. В каждом конкретном случае должны быть применены краскораспылители с распыляющей головкой в соответствии с размерами окрашиваемой поверхности и качеством покрытий, которое необходимо получить.

Вне зависимости от модели распылителя при проведении окраски изделий нужно соблюдать следующие основные правила: окраску больших поверхностей необходимо производить плоским факелом, он оставляет широкую полосу и позволяет работать производительно; при окрашивании изделий небольших размеров и сложной формы факел должен быть круглым.

Для получения равномерного по толщине покрытия следует наносить двойной слой распыляемого материала: первый слой наносят вертикальными полосами, второй — горизонтальными.

Первую полосу наносят сверху вниз до конца окрашиваемой поверхности или до определенной горизонтальной линии, затем для наложения каждой следующей полосы руку с краскораспылителем перемещают вправо, в этот момент прекращают подачу краски и воздуха, опустив курок; вторую — снизу вверх и т.д. Для получения сплошного покрытия необходимо, чтобы край последующей полосы перекрывал ранее нанесенную на небольшое расстояние (5 ... 8 мм).

Краскораспылитель нужно держать перпендикулярно к окрашиваемой поверхности; если же держать его под углом, то, хотя несколько возрастает ширина отпечатка красочного факела, покрытие получается неравномерным по толщине, что исключается при перпендикулярном положении краскораспылителя. Перемещение краскораспылителя должно выполняться движением корпуса и руки, но не кисти. При окраске нельзя делать краскораспылителем волнообразные и петлеобразные движения.

Скорость передвижения краскораспылителя должна быть равномерной 1 находиться в пределах 14...18 м/мин.

Расстояние от краскораспылителя до окрашиваемой поверхности должно быть 250...350 мм в зависимости от вязкости лакокрасочного материала: меньше при большей вязкости и больше для низковязких материалов.

Если расстояние между краскораспылителем и окрашиваемой поверхностью больше, чем нужно, то возрастает количество лакокрасочного материала, не достигающего окрашиваемой поверхности, в результате чего увеличиваются потери на туманообразование. При стремлении нанести слой краски, который сразу укрыл бы окрашиваемую поверхность, малоопытный рабочий подносит пистолет близко к окрашиваемой поверхности, вследствие чего появляются подтеки и неравномерно укрытые участки.

Давление сжатого воздуха, идущего на распыление быстросохнущих лакокрасочных материалов, должно быть в пределах 2,5•105 ... 3,5•105 Па (2,5...3,5 кгс/см2), для глифталевых, пентафталиевых и масляных лаков и эмалей 3,5 • 105 ... 4,0 • 105 Па (3,5 ... 4,0 кгс/см2).

Настройка и уход за краскораспылителями. При подготовке краскораспылителя к работе необходимо обратить внимание на чистоту распылительных головок, соосность отверстий материального сопла и воздушной головки. Торец наконечника материального сопла должен несколько выступать из воздушной головки (для краскораспылителей с верхним или нижним красконаливным стаканом) или несколько утопать в ней (для краскораспылителей, с подачей краски под давлением). Оси боковых воздушных отверстий должны пересекать ось центрального отверстия головки. При нажатии на крючок запорная игла должна достаточно свободно и плавно отходить, а при его отпускании садиться на место, плотно закрывая отверстие материального сопла. Сальники прокладки, уплотнения запорной иглы воздушного клапана и головки должны быть достаточно хорошо затянуты, чтобы исключить попадание краски в воздушную магистраль или воздуха в красочную магистраль, а также подтекание краски во время работы.

При нажиме на пусковой крючок отверстие для пропуска сжатого воздуха в распылительную головку должно открываться до того, как откроется отверстие материального сопла и начнет вытекать краска. В противном случае неизбежен выброс нераспыленных капель краски в момент включения и выключения краскораспылителя.

После окончания работы через краскораспылитель и шланг, по которому подавался лакокрасочный материал, пропускают для промывки соответствующий растворитель. Промывка ведется до появления из краскораспылителя чистого растворителя. После промывки краскораспылителя продувают воздухом его каналы, затем промывают в растворителе снятую с корпуса воздушную головку: если отверстия ее забиты краской, то их прочищают деревянной шпилькой или медной проволокой; прочистка стальной проволокой не допускается.

Одним из основных условий длительной и стабильной работы краскораспылителей является своевременный профилактический уход за ними. Перед началом работы необходимо убедиться, что краскораспылитель отрегулирован, для этого можно на отдельном листе проверить качество получаемого покрытия, и только убедившись в том, что покрытие получается нужного качества, начать работу.

6.4. Удаление растворителей и красочной пыли из зоны окрашивания

При нанесении лакокрасочных материалов пневматическим распылением часть краски не достигает окрашиваемой поверхности и в виде мелкой пыли остается во взвешенном состоянии в окружающем воздухе. Одновременно испаряется значительная часть содержащихся в лакокрасочном материале растворителей.

Красочная пыль (аэрозоль) и особенно пары растворителей, концентрируясь в рабочей зоне, не только оказывают вредное влияние на здоровье работающих, но и являются пожароопасными, а при определенных концентрациях и взрывоопасными. Это требует принятия специальных мер, гарантирующих безвредность и безопасность работы.

Самым радикальным средством оздоровления окружающей атмосферы является полная герметизация процесса распыления лакокрасочных материалов (капсюляция). Это возможно, однако, только при автоматическом окрашивании. При нанесении красок ручными краскораспылителями требуется постоянное наблюдение за процессом, а иногда и непосредственное участие в нем обслуживающего персонала. В этом случае применяют распылительные камеры и бескамерные установки.

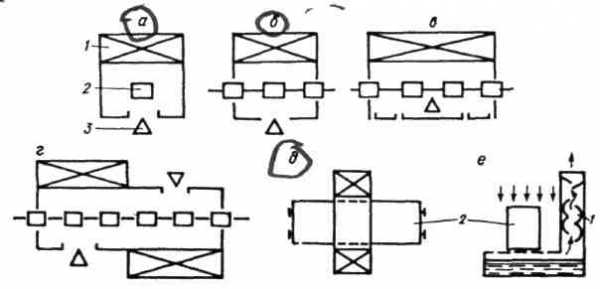

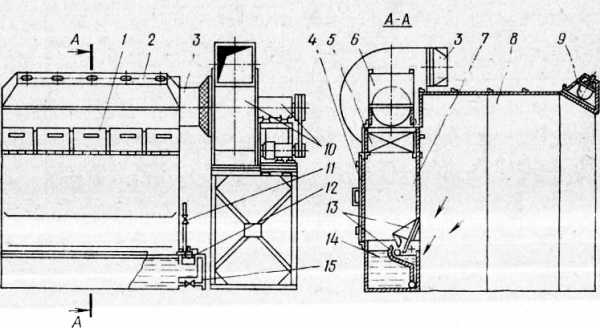

Наибольшее распространение получили распылительные камеры, в которых изделие при окрашивании находится в зоне распыления красок, а рабочий с краскораспылителем — вне этой зоны, т. е. вне камеры, а также камеры, в которых и изделия, и рабочий находятся в зоне распыления красок, т. е. внутри камеры. При окрашивании единичных изделий и в условиях мелкосерийного производства применяют тупиковые камеры периодического действия (рис. 77, а), в случае массового и крупносерийного производств — проходные односторонние и двухсторонние (сдвоенные) камеры непрерывного действия (рис. 77, б, в, г). Когда окрашивают крупногабаритные изделия, например железнодорожные вагоны, нередко пользуются передвижными или стационарными камерами, перекрывающими лишь часть изделия, или бескамерными установками (рис. 77, а, е).

По характеру движения отсасываемого воздуха различают камеры с поперечным, вертикальным (нижним) и продольным отсосом воздуха. В бескамерных установках загрязненный воздух отсасывается через решетку в полу.

В санитарно-гигиеническом отношении наиболее удобны камеры, обслуживание которых производится извне (рабочий находится за пределами камеры), так как даже при хорошо работающей вентиляции содержание паров растворителей внутри камер, как правило, превышает санитарные нормы.

Рисунок 77 - Типы распылительных камер (схематическое изображение): а — тупиковая; б и в — проходные односторонние; г — проходная двухсторонняя; д — камера с частичным перекрытием изделия; е - бескамерная установка; 1 — гидрофильтр; 2 — изделие; 3 — оператор.

К распылительным камерам предъявляются следующие основные требования:

· свободный доступ ко всем окрашиваемым участкам поверхности;

· максимальное удаление образующихся паров и красочной пыли из зоны окрашивания;

· полная очистка загрязненного воздуха от красочной пыли;

· удобство в работе и в обслуживании; пожаро- и взрыво-безопасность.

Для обеспечения этих требований в конструкциях камер предусмотрен вентиляционный центр и система сухой и мокрой очистки воздуха от красочной пыли (гидрофильтр). В камерах с поперечным отсосом количество удаляемого воздуха принимается с таким расчетом, чтобы скорость его движения в открытых проемах (рабочий проем, проемы для входа и выхода изделий) превышала скорость распространения паров и красочной пыли за пределы камеры.

Установлены следующие нормативные значения скорости отсосываемого воздуха (в м/с), учитываемые при проектировании и эксплуатации камер:

Лакокрасочные материалы, содержащие бензол или изоцианаты 1,7

Краски, содержащие свинцовые соединения 1,3

Другие лакокрасочные материалы 1,0

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

megalektsii.ru

Пневматическое распыление Википедия

Пневматическое распыление — метод распыления (способ нанесения лакокрасочных покрытий) с помощью распылителя при котором нанесение покрытия ЛКМ осуществляется в результате воздействия потока сжатого воздуха, поступающего из воздушной головки, на струю распыляемого материала, вытекающего из отверстия, соосно размещенного внутри головки материального сопла окрасочного пистолета. Для данного метода нанесения краски необходимы окрасочный пистолет и компрессор.[1]

Типы сопел и образующийся факел распыленияПри распылении сжатый воздух вытекает из кольцевого зазора головки с большой скоростью (до 450 м/с), в то время как скорость истечения струи ЛКМ ничтожно мала. При высокой относительной скорости возникает трение между струями воздуха и распыляемого материала, вследствие чего струя материала, как бы закрепленная с одной стороны, вытягивается в тонкие отдельные струи, распадающиеся в результате возникающих колебаний на множество полидисперсных капель (красочный аэрозоль ЛКМ). В процессе распыления образуется движущаяся масса полидисперсных капель диаметром 6—100 мкм (так называемый факел). Достигая окрашиваемой поверхности, факел настилается на неё и распространяется по ней во все стороны. Основная масса полидисперсных капель, имея достаточную скорость, осаждается на поверхности. Часть их (наиболее мелкая фаза), потеряв скорость, не достигает поверхности и уносится уходящим потоком воздуха, образуя красочный туман (потери ЛКМ на туманообразование)[2].

Для пневматического распыления ЛКМ используется давление сжатого воздуха 0,2 — 0,6 МПа (2-6 атм) при вязкости ЛКМ 14 — 60 с по вискозиметру ВЗ-246-4.

Дисперсность аэрозоля ЛКМ зависит от давления сжатого воздуха, отношения расхода воздуха к расходу ЛКМ, физических свойств ЛКМ. Оптимальная дисперсность аэрозоля ЛКМ 30 — 60 мкм.

Метод пневматического распыления получил широкое распространение при окрашивании промышленных изделий практически во всех отраслях промышленности.

История изобретения

Изобретение метода распыления краски приписывают Фрэнсису Дэвису Миле (фр. Francis Davis Millet). В 1892 году, работая в крайне сжатых сроках, для завершения строительства колумбийской экспозиции на Всемирной выставке, Даниель Бурхем (Daniel Burnham) назначил Милле ответственным за окрашивание вместо Уильям Претимана. Вскоре Претиман ушел в отставку из-за споров с Бурхемом. После ряда экспериментов, Милле остановился на смеси масла и свинцовых белил, которые могут наноситься с помощью специального сопла и шланга меньше по времени, в сравнении с традиционным окрашиванием ручной кистью.[3] В 1949 году Эдвард Сеймур изготовил первый аэрозольный баллончик с краской.

Преимущества

- универсальность, то есть возможность его применения с разной производительностью практически в любых производственных условиях как при окраске вручную отдельных изделий и мелких работах, так и при нанесении ЛКМ на полностью автоматизированных поточных линиях;

- Точная настройка формы факела распыления регулировкой давления жидкости и воздуха;

- простота устройства и обслуживания окрасочного оборудования при высокой степени надежности его работы, сравнительно низкая его стоимость;

- возможность нанесения почти всех ЛКМ с различными наполнителями при минимальном объеме приготовленного материала;

- возможность окрашивания промышленных изделий различных габаритов и конфигураций любой группы сложности;

- получение покрытия любого класса по внешнему виду (ГОСТ 9.032-74), включая покрытие I класса.

Недостатки

Недостатком метода является большое количество загрязненного красочным аэрозолем воздуха, который образуется при распылении ЛКМ и должен быть очищен и удален через водяные или сухие фильтры в окрасочных камерах. Повышенное туманообразование ведет к дополнительным потерям ЛКМ. Для пневматического распыления характерен также большой расход растворителей, используемых для доведения ЛКМ до рабочей консистенции.

Тип подачи материала и расположение окрасочной ёмкости

В зависимости от способа подачи лакокрасочного материала (ЛКМ) к распылительной головке краскопульты (окрасочные пистолеты) делятся на четыре типа:

- с подачей ЛКМ из верхнего красконаливного стакана (краскопульты с верхним бачком), обладает лучшей пропускной способностью при повышенной вязкости материала.

- с подачей ЛКМ из нижнего красконаливного стакана (краскопульты с нижним бачком), рекомендован для окраски больших деталей, например боковины грузового фургона или целиком кузова автомобиля однородными эмалями одного цвета.

- с подачей ЛКМ под давлением из системы подачи ЛКМ (красконагнетательный бак, подающий насос, централизованная краскоподача) (краскопульты с принудительной подачей). Способ приемлем там, где в течение длительного времени проводится окраска большого объема деталей одним цветом.

- С боковым расположением красочной ёмкости — значительным плюсом можно назвать его универсальность применения так как вращающееся присоединение позволяет работать как с вертикальными поверхностями, так и потолочными, краска при этом не выльется в лицо.

См. также

Примечания

- ↑ Using a Compressed Air Paint Spray Gun (англ.)

- ↑ Руководство для подготовки инспекторов по визуальному и измерительному контролю качества окрасочных работ» / Гл. ред. Пирогов В.Д.. — Екатеринбург: ИД «Оригами», 2009. — 202 с. — ISBN 978-5-9901098-1-5.

- ↑ «The Devil in the White City» by Erik Larson, Vintage, 2004 (англ.)

Ссылки

- «Карманный справочник антикоррозионниста» — Екатеринбург: ООО "ИД «Оригами», 2008—264 с,264 с, ISBN 978-5-904137-01-4

wikiredia.ru

Пневматический метод распыления краски: преимущества, недостатки

Пневматический способ распыления лакокрасочных материалов на окрашиваемую поверхность известен с конца позапрошлого века. Он оказался настолько удобным, что сегодня его используют не только в промышленности, но и для более мелких работ, вплоть до хозяйственно-бытовых.

Принцип пневматического распыления краски

Принцип окрашивания при помощи сжатого воздуха прост до гениальности. Поток воздуха подается в специальное устройство–краскопульт. Туда же подается и краска. Энергия движения воздуха используется для выполнения нескольких действий:

- всасывания ЛКМ из рабочей емкости;

- распыления ее на мелкие капли;

- перенесения аэрозоля на окрашиваемую поверхность.

Краска всасывается из емкости по принципу струйного насоса, разрежением, которое создается потоком воздуха в распылительной головке. Воздушные струи разбивают жидкость на мелкие капли и формируют расширяющийся поток аэрозоля, который достигает окрашиваемой поверхности и образует на ней ровное покрытие.

Преимущества и недостатки пневматического метода

При помощи краскопульта можно быстро окрашивать большие площади. Краска ложится ровно, без обычных для кисти следов. Укладывая ЛКМ тонкими слоями, легко создать качественное покрытие, не имеющее потеков и других дефектов.

Современные распылители имеют дополнительные воздушные сопла. Струи воздуха из них сжимают факел распыла, делают его плоским. Регулируя подачу воздуха в них, можно настраивать форму факела. Плоский поток аэрозоля дает более равномерное распределение краски по ширине полосы окрашивания и повышает качество покрытия.

Главным недостатком этого метода является образование большого количества тонкого аэрозоля, который не достигает поверхности, а рассеивается на окружающие предметы и бесполезно уходит в вентиляцию. Коэффициент переноса, то есть, количество материала, ложащегося на целевую поверхность, составляет около 35%. Кроме того, мелкие частицы сильно высыхают до контакта с формируемым слоем краски и остаются в нем чужеродными включениями, ухудшая качество покрытия.

Технологии распыления HVLP и LVLP

В 80-х годах прошлого столетия технология пневматического распыления ЛКМ была усовершенствована. Была создана система, работающая при низком давлении, получившая название HVLP (HighVolumeLowPressure). Краскопульт этой системы работает при входящем давлении воздуха 1,5–2 атм. вместо 3–6, как при традиционном способе. Причем на выходе форсунки давление падает до 0,7 атм.

Для нормальной работы краскопульту HVLP требуется подача воздуха в объеме до 30 м3 в час, поэтому для него нужно подбирать компрессор с соответствующей производительностью.

Низкое давление на выходе распылителя существенно снизило скорость воздушных потоков и их турбулентность. Благодаря этому намного меньше краски распыляется до состояния тумана и теряется без пользы. Более низкая скорость перемещения потока от краскопульта к поверхности уменьшила объем аэрозоля, отражающегося от нее и уносящего материал в стороны. Коэффициент использования ЛКМ удалось повысить до 65%.

Дальнейшим усовершенствованием пневматического распыления стала система LVLP (LowVolumeLowPressure). Она отличается от HVLP чуть более высоким давлением (2,5 атм.) и намного меньшим расходом воздуха.

Более высокое давление на выходе (1,2 атм) улучшило качество распыления краски, а меньший расход воздуха еще более снизил турбулентность потока аэрозоля и уменьшил его скорость. Благодаря этому уменьшилось образование тумана, снизилось количество отраженной от поверхности краски, а в результате коэффициент переноса достиг 85%. К достоинствам метода LVLP стоит отнести и пониженные требования к мощности компрессора.

Применение ультрафиолета при окрашивании поверхностей

Промышленные лакокрасочные материалы, которые твердеют под воздействием ультрафиолетового излучения, появились в 60-е годы прошлого столетия. Активное развитие технологии окраски с УФ-отверждением началось недавно, с появлением недорогих материалов и источников ультрафиолета.

mv-color.ru

Пневматическое распыление — WiKi

Пневматическое распыление — метод распыления (способ нанесения лакокрасочных покрытий) с помощью распылителя при котором нанесение покрытия ЛКМ осуществляется в результате воздействия потока сжатого воздуха, поступающего из воздушной головки, на струю распыляемого материала, вытекающего из отверстия, соосно размещенного внутри головки материального сопла окрасочного пистолета. Для данного метода нанесения краски необходимы окрасочный пистолет и компрессор.[1]

Типы сопел и образующийся факел распыленияПри распылении сжатый воздух вытекает из кольцевого зазора головки с большой скоростью (до 450 м/с), в то время как скорость истечения струи ЛКМ ничтожно мала. При высокой относительной скорости возникает трение между струями воздуха и распыляемого материала, вследствие чего струя материала, как бы закрепленная с одной стороны, вытягивается в тонкие отдельные струи, распадающиеся в результате возникающих колебаний на множество полидисперсных капель (красочный аэрозоль ЛКМ). В процессе распыления образуется движущаяся масса полидисперсных капель диаметром 6—100 мкм (так называемый факел). Достигая окрашиваемой поверхности, факел настилается на неё и распространяется по ней во все стороны. Основная масса полидисперсных капель, имея достаточную скорость, осаждается на поверхности. Часть их (наиболее мелкая фаза), потеряв скорость, не достигает поверхности и уносится уходящим потоком воздуха, образуя красочный туман (потери ЛКМ на туманообразование)[2].

Для пневматического распыления ЛКМ используется давление сжатого воздуха 0,2 — 0,6 МПа (2-6 атм) при вязкости ЛКМ 14 — 60 с по вискозиметру ВЗ-246-4.

Дисперсность аэрозоля ЛКМ зависит от давления сжатого воздуха, отношения расхода воздуха к расходу ЛКМ, физических свойств ЛКМ. Оптимальная дисперсность аэрозоля ЛКМ 30 — 60 мкм.

Метод пневматического распыления получил широкое распространение при окрашивании промышленных изделий практически во всех отраслях промышленности.

Изобретение метода распыления краски приписывают Фрэнсису Дэвису Миле (фр. Francis Davis Millet). В 1892 году, работая в крайне сжатых сроках, для завершения строительства колумбийской экспозиции на Всемирной выставке, Даниель Бурхем (Daniel Burnham) назначил Милле ответственным за окрашивание вместо Уильям Претимана. Вскоре Претиман ушел в отставку из-за споров с Бурхемом. После ряда экспериментов, Милле остановился на смеси масла и свинцовых белил, которые могут наноситься с помощью специального сопла и шланга меньше по времени, в сравнении с традиционным окрашиванием ручной кистью.[3] В 1949 году Эдвард Сеймур изготовил первый аэрозольный баллончик с краской.

Недостатком метода является большое количество загрязненного красочным аэрозолем воздуха, который образуется при распылении ЛКМ и должен быть очищен и удален через водяные или сухие фильтры в окрасочных камерах. Повышенное туманообразование ведет к дополнительным потерям ЛКМ. Для пневматического распыления характерен также большой расход растворителей, используемых для доведения ЛКМ до рабочей консистенции.

ru-wiki.org

Нанесение лакокрасочных материалов пневматическим распылением

Нанесение лакокрасочных материалов пневматическим распылениемКатегория:

Технология отделки столярных изделий

Нанесение лакокрасочных материалов пневматическим распылениемВ настоящее время этот метод применяется для нанесения лакокрасочных материалов на решетчатые и рамочные изделия, ящики, брусковые детали и другие криволинейные элементы, которые нельзя отделать другими прогрессивными методами. В небольших объемах этот метод применяется для отделки щитовых изделий в собранном виде. Путем пневматического распыления наносят отделочные материалы, не поддающиеся нанесению кистью или тампоном вследствие быстрого их загустевания и высыхания, например большинство нитролаков и нитроэмалей. Этим методом наносят лаки, краски, эмали, грунты, красители, шпатлевки.

Для получения путем распыления гладких и равномерных по толщине покрытий, без потеков,-необходима высокая степень дисперсности, т. е. раздробления лакокрасочного материала. Частицы лакокрасочного материала должны иметь размер порядка сотых долей миллиметра.

Распыление отделочного материала сжатым воздухом достигается за счет энергии струи сжатого воздуха, вытекающей с большой скоростью через узкое отверстие (сопло) в атмосферу.

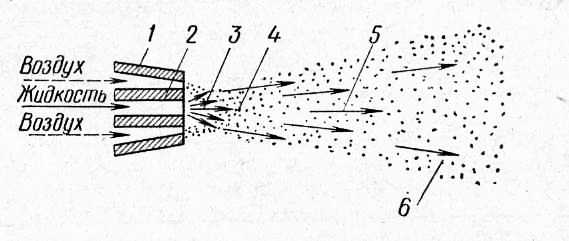

Основная часть аппарата для распыления — форсунка. Применяемые для пневматического распыления форсунки имеют два сопла: материальное, из которого вытекает лакокрасочный материал, и воздушное, из которого вытекает сжатый воздух.

Для пневматического распыления нашли применение форсунки, в которых материальное сопло охватывается кольцевым соплом для сжатого воздуха.

Подаваемая к соплу распыляемая жидкость вытекает из него с небольшой скоростью. Сжатый воздух вытекает из кольца с большой скоростью, достигающей скорости звука, и за счет динамического удара и сил трения распыляет попадающую в него струю жидкости.

Инструменты для нанесения лакокрасочных покрытий, основанные на этом принципе, называются краскораспылителями.

Существуют два вида пневматического распыления: ручное и автоматическое. При ручном распылении лак наносят на изделие ручным краскораспылителем, перемещаемым рабочим с необходимой скоростью. Параметры нанесения материала в этом случае регулируются рабочим, и соблюдение их правильности зависит от его опыта и квалификации.

Рис. 1. Схема пневматического распыления жидкости форсункой с кольцевым соплом для воздуха:1 — кольцо для сжатого воздуха, 2 — материальное сопло, 3 — зона разрежения, 4 — зона избыточного давления, 5 — зона распыления, 6 — зона образования тумана

При автоматическом распылении применяются специальные механизмы, на которые монтируют автоматические краскораспылители. В таких автоматических механизмах параметры распыления устанавливают заранее при наладке машин.

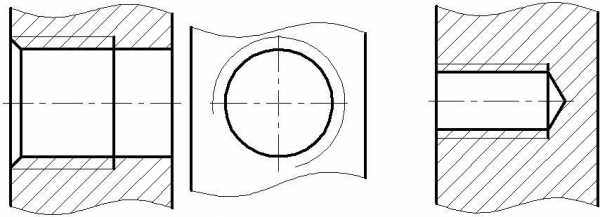

В зависимости от места, где смешивается отделочный материал с воздухом, различают краскораспылители внутреннего и внешнего смешения.

Лакокрасочные материалы наносят распылением в специально оборудованных камерах или кабинах.

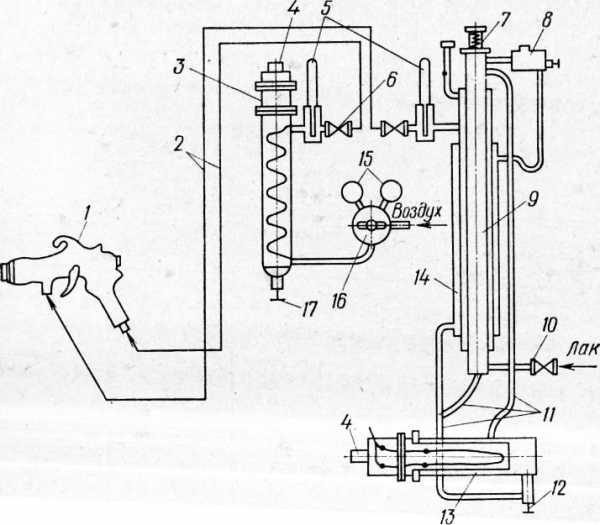

Для нанесения лакокрасочных материалов методом пневматического распыления используется специальное оборудование, входящее в состав распылительной установки: — компрессор, сжимающий и подающий воздух; — воздухосборник или ресивер для отбора сжатого воздуха от компрессора, поддержания постоянного давления и подачи его в сеть;— красконагнетательный бак для подачи лакокрасочного материала к распылителю под давлением;— краскораспылитель для распыления отделочного материала и нанесения его на изделие;— распылительная кабина с фильтром для очистки отсасываемого воздуха от мелких частиц лакокрасочного тумана и паров растворителей;— воздуховоды для подачи сжатого воздуха к масловодоотделителю, красконагнетательному баку и распылителю.

Рис. 2. Схема стационарной заводской установки для распыления лаков и красок:1 — электродвигатель, 2 — компрессор, 3 — ресивер, 4 — воздуховод для сжатого воздуха, 5 — трубопровод для лака, 6 — воздуховод для отсоса воздуха из кабины, 7 — распылительная кабина. 8 — распылитель, 9—шланг для сжатого воздуха, 10 — шланг для лака, 11 — масловодоотделитель

Кроме того, в состав установки могут входить аппарат (установка) для подогревания отделочного материала, емкость и система трубопроводов для централизованной подачи лакокрасочного материала вместо краскона-гнетательного бака. Схема стационарной заводской установки для распыления лаков и красок с централизованной их подачей показана на рис. 2.

Сжатый воздух из компрессора через ресивер поступает по воздуховоду к масловодоотделителю, где происходит очистка воздуха от влаги и масла. По шлангу очищенный воздух подается к распылителю. Лакокрасочный материал по трубопроводу и шлангу также поступает к распылителю. Лакокрасочный материал с помощью распылителя наносится на изделие, устанавливаемое в распылительной кабине.

Краскораспылители ручного действия. В краскораспылителях внутреннего смешения краска смешивается с воздухом в камере перед распыляющим соплом, куда под давлением поступают краска и воздух. Из камеры смешения воздушно-красочная смесь через щелевое отверстие выбрасывается наружу. Степень измельчения (дисперсность) при использовании таких краскораспылителей меньше, чем краскораспылителей внешнего смешения. Эти краскораспылители требуют большого расхода воздуха. Они дают широкий факел распыленного материала и позволяют наносить более толстые покрытия. К краскораспылителям такого типа относятся краскораспылители СО-71, С-512, С-677, КРП-2.

Рис. 3. Схема форсунок смешения воздуха и краски:а — внутреннего смешения, б — внешнего смешения; 1 — материальное сопло, 2 — камера смешения, 3 — щелевое отверстие, 4 — зона смешения, 5 — круглое отверстие

В краскораспылителях внешнего смешения сжатый воздух, подведенный к соплу, с большой скоростью поступает в кольцевое отверстие между материальным и воздушным соплами. Он увлекает окружающий воздух, создавая разрежение перед материальным соплом. Краска поступает в разреженное пространство и вовлекается в зону большой скорости, где дробится на мельчайшие частицы и переносится тем же сжатым воздухом на окрашиваемое изделие. Качество распыления при внешнем смешении высокое, однако в этом случае увеличиваются туманообразование и, как следствие, потери лакокрасочных материалов. К краскораспылителям внешнего смешения относятся распылители КРН-2, ЗИЛ, КРУ-1, КРМ, С-765 и др.

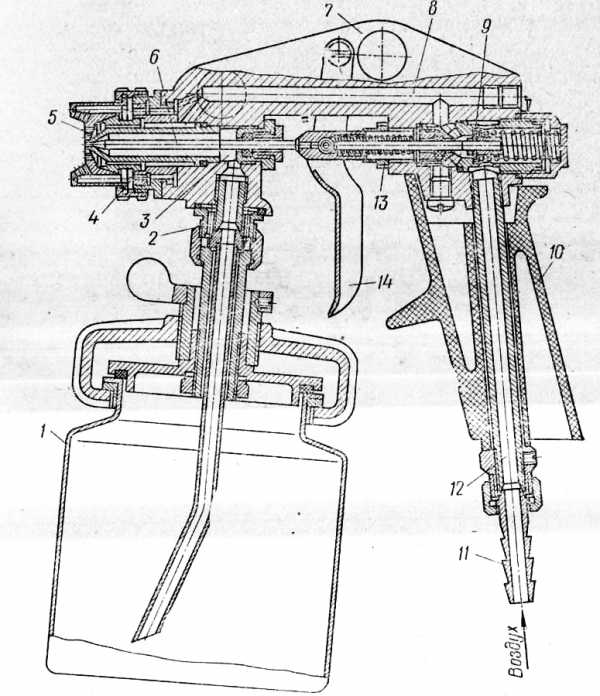

Краскораспылитель С-765 показан на рис. 3.

Рис. 3. Пневматический краскораспылитель С-765:1 — бачок, 2— штуцер, 3 — материальная камера, 4 — кольцевая камера, б — материальное сопло, С — игла, 7 — корпус, 8 — канал для воздуха, 9—клапан, 10 — ручка, 11 — штуцер, 12 — канал, 13 — регулятор краски

Лакокрасочный материал в материальную камеру может подаваться как из красконагнетательного бака через шланг и штуцер, так и из стаканчика, ввинчиваемого сверху корпуса в штуцер. Сжатый воздух подается через штуцер по каналу в ручке распылителя.

Рис. 4. Пневматический краскораспылитель СО-71:1 — головка. 2 — кольцевая камера, 3. 8. 13 — штуцера, 4 — корпус, 5 — игла, 6, 7 —. регуляторы, 9— канал, 10 — ручка распылителя, 11 — курок. 12 — воздушный клапан, 14 — сопло

В нерабочем состоянии игла и воздушный клапан перекрывают их поступление в сопло через кольцевую камеру.

При нажатии курка первоначально открывается воздушный клапан, а затем канал подачи краски в сопло. В результате этого лакокрасочный материал и сжатый воздух смешиваются внутри головки, а затем смесь поступает в атмосферу. Расход лакокрасочного материала и сжатого воздуха устанавливается соответственно регуляторами. Форма факела изменяется за счет установки съемных головок-насадок, имеющих различные сечения выходных отверстий.

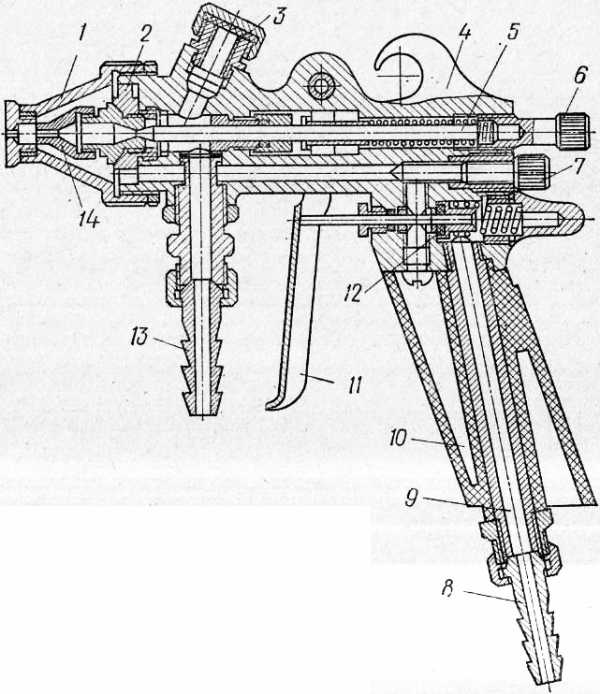

Краскораспылители автоматического действия. Краскораспылители этого типа предназначены для автоматического нанесения лакокрасочных материалов при установке их в механизированных и автоматических линиях. К их числу относятся краскораспылители КРВ-2 и КА-1. По принципу работы краскораспылители КРВ-2 и КА-1 аналогичны краскораспылителям ручного действия.

Рис. 5. Пневматический краскораспылитель КРВ-2:1 — головка, 2— корпус, 3 — игла, 4— клапан, 5—регулятор расхода, канал подачи воздуха, 7 — канал подачи лака, 8 — кольцевой канал

Разница заключается лишь в том, что подача краски и сжатого воздуха осуществляется не за счет нажатия на курок краскораспылителя, а за счет нажатия движущейся детали или тягового органа на какой-нибудь командный аппарат — концевой выключатель, воздушный клапан. Команда на начало работы краскораспылителя может быть выдана также реле времени. Конструкция краскораспылителя КРВ-2 показана на рис. 5.

При получении команды импульс передается на исполнительный механизм — воздухораспределитель, открывающий проход сжатого воздуха из сети в распылитель по каналу. При этом сжатый воздух направляется по распределительному каналу в сопло, а часть его — в полость манжетного клапана, работающего по принципу пневмоцилиндра. В результате этого клапан смещается вправо, а вместе с ним и игла. Открывается проход лакокрасочного материала из материальной камеры, куда он поступает по шлангу через штуцер и канал. Смешение лакокрасочного материала со сжатым воздухом, выход смеси в атмосферу и регулирование формы струи осуществляется, как в краскораспылителе СО-71. При отключении подачи сжатого воздуха исполнительным механизмом пружина возвращает иглу в исходное положение, перекрывая проход лакокрасочного материала в сопло.

Расход лакокрасочных материалов устанавливается регулятором, а сжатого воздуха — дросселем, встроенным в систему подачи воздуха.

В зарубежной практике и на ряде отечественных предприятий применяются краскораспылители для нанесения двухкомпонентных лаков и эмалей. В таких краскораспылителях предусмотрено смешение двух жидких компонентов только при распылении непосредственно в факеле — после выхода из сопла. Они могут быть с двумя и одной форсункой. Двухфорсуночные краскораспылители представляют собой, по существу, два спаренных односопловых краскораспылителя, управляемые с помощью одного курка. Компоненты подаются раздельно по шлангам к различным материальным камерам.

В однофорсуночпых краскораспылителях для нанесения двухкомпонентных лаков и эмалей жидкость подается по разным каналам, не смешиваясь. Это достигается за счет полой материальной иглы, внутри которой подается один из компонентов. Другой компонент подается в сопло обычным способом.

Одно из условий, определяющих качество покрытия и минимальные потери на туманообразование,— правильный выбор оптимальных режимов распыления.

В краскораспылителях материальное сопло, игла и клапан обычно делаются сменными, с разными выходными сечениями материального сопла и соответственно воздушного кольцевого канала. На всех краскораспылителях могут быть получены плоский и круглый факелы путем установки соответствующей головки. На большие плоские поверхности лакокрасочный материал наносят, применяя плоский факел; на мелкие решетчатые изделия и кромки — круглый.

Уход за краскораспылителями. Перед началом работы тщательно осматривают краскораспылитель, краско-и воздухоподводящие шланги, проверяют их исправность.

В зависимости от площади окрашиваемой поверхности устанавливается форма факела и производится соответствующая настройка краскораспылителя.

Присоединяют шланги, подводящие сжатый воздух и краску от красконагнетательного бака, или устанавливают съемный наливной бачок. Регулируют подачу воздуха и краски.

Во время перерывов в работе переднюю часть краскораспылителя опускают в растворитель. По окончании работы, а также при смене колера краски краскораспылитель промывают растворителем.

Распылительные камеры. Распылительные камеры предназначены для нанесения в них на изделия лакокрасочных материалов распылением, сбора и отсоса летучих элементов этих материалов, образующихся в виде тумана. Они должны иметь удобный доступ ко всем частям отделываемого изделия и полностью удалять летучие элементы до просачивания их в цех.

Распылительные камеры по способу подачи в них изделий делятся на тупиковые, когда изделия подают и выгружают через один и тот же проем, и проходные, когда изделия подают в один проем, а получают из другого.

В зависимости от величины отделываемых изделий камеры подразделяются на мало-, средне- и крупногабаритные.

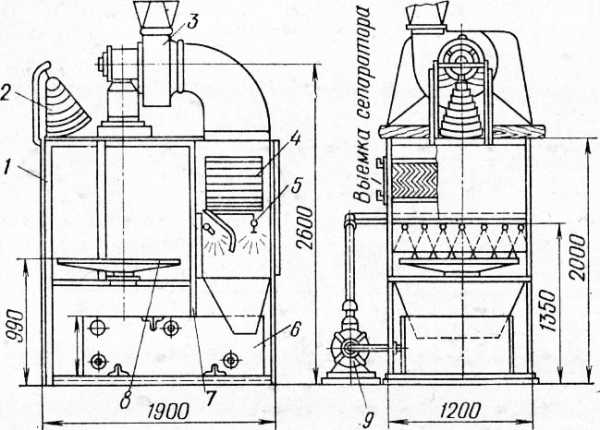

На рис. 6 показана распылительная камера для отделки среднегабаритных изделий (тумбочек, скамеек, корпусов телевизоров). При отделке изделие устанавливают на поворотный стол. Воздух с лакокрасочным туманом проходит сначала через краскоуловительную решетку, а затем через камеру с гидрофильтром из двух водяных завес, где очищается от «пыли» лакокрасочных материалов и частично от растворителей. Далее воздух проходит через сепаратор, состоящий из набора металлических пластин, расположенных под углом 45° к направлению движения воздуха. В сепараторе воздух освобождается от избытка влаги, которая стекает в ванну 6, а затем поступает в систему вытяжной вентиляции, откуда вентилятором выбрасывается в атмосферу.

В ванну стекает также вода, вытекающая из форсунок гидрофильтра, которая после отстоя вновь поступает в гидрофильтр.

Рис. 6. Распылительная камера для отделки среднегаба-ритных изделий:1 — каркас, ’2 — светильник, 3 — вентилятор. 4 — сепаратор, 5 — гидрофильтр, 6 — ванна, 7 —решетка, 8 — поворотный стол, 9 — насос

Для отделки крупногабаритных изделий применяют камеру конструкции Гипродревпрома. Принцип действия ее аналогичен принципу работы вышеописанной камеры. Отличается камера тем, что поворотный стол расположен на уровне пола, для того чтобы изделия на него можно было устанавливать внутрицеховым транспортом.

На рис. 7 показана распылительная камера с гидродинамическим распылением воды. Конструкция этой камеры обеспечивает в несколько раз лучшую очистку воздуха по сравнению с водяными завесами вышерассмотренных камер, снижает расход электроэнергии и улучшает противопожарное состояние.

Рис. 7. Распылительная камера с гидродинамическим распылением воды:1 — дверка, 2 — отражательный экран, 3 — воздуховод, 4 — дверь гидрофильтра, 5 — сепаратор гидрофильтра, 6 — камера гидрофильтра, 7 — камера отсоса воздуха, 8 — каркас камеры, 9 — светильник, 10—вентиляционная установка, 11 — вентиль, 12 — поплавковый регулятор уровня воды, 13 — завихритель (ротоклон), 14 — ванна, 15 — трубопровод

Принцип действия камеры заключается в том, что загрязненный лаковой пылью поток воздуха, проходящий со скоростью 25—30 м/с через завихритель кабины, захватывает часть воды с зеркальной поверхности, завихряет и образует водяной туман. В этом тумане загрязненный воздух смешивается, а лаковая пыль улавливается водяным туманом и осаждается на дно ванны, откуда периодически удаляется при чистке кабины.

Оборудование распылительной установки перед пуском в работу должно быть проверено и отрегулировано. Трубопроводы и шланги сжатого воздуха и лака должны быть герметичными и не пропускать сжатого воздуха или лакокрасочных составов.

Рис. 8. Красконагнетательный бачок:1 — бак, 2 — емкость для лакокрасочного материала, 3— трубка, 4— пробка, 5 — крышка, 6 — откидной винт, 7— лопастная мешалка

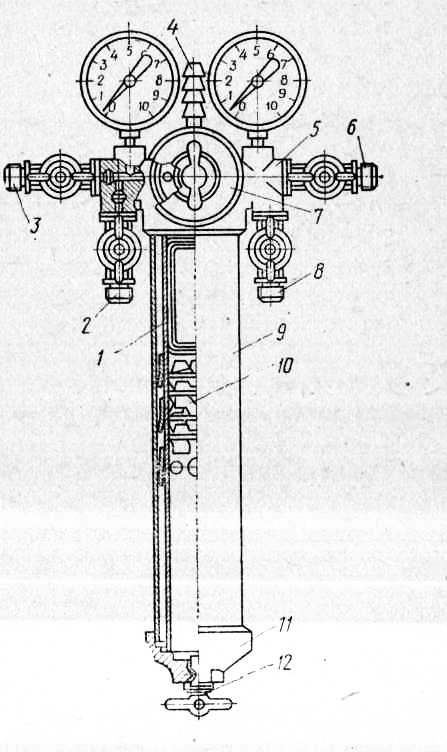

Рис. 9. Масловодоотделнтель:1 — ленточный фильтр, 2, 3, 6, 8— краны, 4 — штуцер для подачи воздуха, 5 — корпус, 7 — редуктор, 9 — цилиндр, 10 — труба с вкладышем, 11 — крышка, 12 — спускной клапан

Распылительные камеры периодически (через 2—3 дня) очищают от налипающей на их стенки лакокрасочной корки. Для облегчения удаления этой корки стенки кабины смазывают тавотом или оклеивают бумагой с нанесенным на нее слоем тавота.

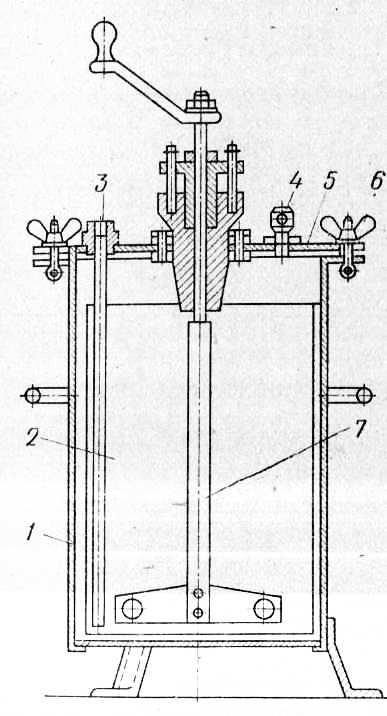

Краскокагнетательные бачки. Красконагнетательный бачок предназначен для подачи лакокрасочного материала к распылителю под постоянным давлением.

Он состоит из бака со съемной крышкой, внутри которого помещается емкость с лакокрасочным материалом. Крышка герметически крепится к баку откидными винтами, имеет трубку, погружаемую в лакокрасочный материал. На крышке бака размещаются редуктор, манометр, краны для подвода воздуха через редуктор и для подачи лакокрасочного материала из бачка, лопастная мешалка для размешивания пигментированных материалов — красок и эмалей.

Масловодоотделители. Масловодоотделители служат для очистки сжатого воздуха от частиц воды и масла, находящихся в нем. Масловодоотделитель представляет собой сосуд цилиндрической формы, в который через штуцер подается сжатый воздух, поступающий через щели в трубу с вкладышами, где он получает вращательное движение. Частицы воды и масла, находящиеся в потоке воздуха во взвешенном состоянии, под действием центробежных сил отбрасываются на стенки, где собираются в капли, а затем стекают вниз.

Из трубы с вкладышами воздух проходит через ленточный (или войлочный) фильтр и поступает в распределительный канал, а потом в краны. К кранам подсоединяются шланги, направляющие воздух к распылителям.

В краны воздух поступает через редуктор, позволяющий регулировать его давление от 0,5 до 6 кгс/см2. Давление контролируется манометрами. Накопившаяся в цилиндре вода с маслом периодически удаляется через спускной кран.

Нанесение подогретых лаков и установки для подогрева. Горячие лаки и краски наносят обычными краскораспылителями. Распыление подогретых (горячих) лаков имеет ряд преимуществ перед нанесением холодных лаков: обеспечивается хорошее растекание на поверхности изделий лаков с большей вязкостью, уменьшается возможность образования потеков на вертикальных поверхностях, что позволяет наносить лаки более толстым слоем, в связи с чем получается экономия растворителей, снижается количество наносимых слоев, повышается производительность.

Для подогрева лакокрасочных материалов существуют различные установки: УГО-2МВ, УГО-4М и др. На рис. 10 показана схема установки УГО-2МВ. Она состоит из воздухонагревателя, нагревателя лакокрасочных материалов, пульта управления и редуктора для поддержания постоянного давления воздуха, подаваемого на распылитель.

Воздухонагреватели представляют собой закрытый цилиндр со вставленным внутрь электронагревателем. Сжатый воздух, поступающий в нижнюю часть цилиндра, нагревается от электронагревателя и поднимается вверх, откуда через редуктор поступает к распылителю. Воздухонагреватель обеспечивает сжатым воздухом три распылителя.

Рис. 10. Схема установки для подогрева лака УГО-2МВ:1 — краскораспылитель, 2 — шланги для подачи лака и воздуха, 3 — воздухонагреватель, 4 — винт установки заданной температуры, 5 — термометр, 6 — редуктор, 7 — предохранительный клапан, 8 — расширительный бачок, 9 — нагреватель лакокрасочных материалов, 10 — кран, 11 — циркуляционные трубы, 12 — сливная пробка, 13 — бойлер, 14 — теплообменник, 15 — манометр, 16 — воздушный редуктор, 17 — воздушный клапан

Нагреватель лакокрасочных материалов состоит нз бойлера и вертикально расположенного теплообменника, соединенных друг с другом циркуляционными трубами. Внутри теплообменника помещен змеевик.

Читать далее:

Безвоздушное распыление

Статьи по теме:

pereosnastka.ru